樹脂フィルムの表面処理装置

【課題】ノズルを所定の設置位置に容易にかつ精度よく位置調節することができる樹脂フィルムの表面処理装置を提供する。

【解決手段】電極たる一対の回転ロール21,31には、遮蔽板41,38をそれぞれ相対回転可能に設ける。遮蔽板41には、基準部材61,63を設け、遮蔽板38には、基準部材62,64を設ける。ノズル36;37が基準部51a,52a;53a,54aにそれぞれ接触したときのノズル36;37の上下方向の位置を基準位置とする。ノズル36,37をシリンダ機構51のロッド51bによって上下方向へ移動可能に支持させる。シリンダ機構51は、ノズル36,37を所定の設置位置に支持する。各シリンダ機構のロッドとノズル36,37との各間には、ノズル36,37を基準位置から設置位置まで位置調節する位置調節機構70A,70Bをそれぞれ設ける。

【解決手段】電極たる一対の回転ロール21,31には、遮蔽板41,38をそれぞれ相対回転可能に設ける。遮蔽板41には、基準部材61,63を設け、遮蔽板38には、基準部材62,64を設ける。ノズル36;37が基準部51a,52a;53a,54aにそれぞれ接触したときのノズル36;37の上下方向の位置を基準位置とする。ノズル36,37をシリンダ機構51のロッド51bによって上下方向へ移動可能に支持させる。シリンダ機構51は、ノズル36,37を所定の設置位置に支持する。各シリンダ機構のロッドとノズル36,37との各間には、ノズル36,37を基準位置から設置位置まで位置調節する位置調節機構70A,70Bをそれぞれ設ける。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、樹脂フィルムの表面を処理して樹脂フィルムの接着剤に対する接着性を向上させる樹脂フィルムの表面処理装置に関する。

【背景技術】

【0002】

まず、この発明に係る表面処理装置の適用対象たる樹脂フィルムについて説明すると、そのような樹脂フィルムは、例えば液晶表示の偏光板に用いられている。図11に偏光板の一例が示されている。この偏光板1は、偏光フィルム2と、この偏光フィルム2の両面に積層された一対の保護フィルム(樹脂フィルム)3,3とを有している。一対の保護フィルム3,3は、偏光フィルム2の両面にそれぞれ接着剤4を介して接着されている。

【0003】

偏光フィルム2は、例えばポリビニルアルコールを主成分とする樹脂によって構成されている。一方、保護フィルム3は、例えばトリアセテートセルロースを主成分とする樹脂によって構成されている。また、接着剤4としては、ポリビニルアルコール系接着剤やポリエーテル系接着剤等の水系接着剤が用いられている。

【0004】

偏光フィルム2は、水系接着剤4との接着性が良好である。一方、保護フィルム3は、水系接着剤4との接着性が悪い。そこで、保護フィルム3を偏光フィルム2に接着するに際しては、保護フィルム3の表面(接着面)3aを予め処理し、接着剤4対する接着性を向上させている。

【0005】

保護フィルム3等の樹脂フィルムの表面を処理して、接着剤4に対する接着性を向上させるための表面処理装置が特許文献1に開示されている。この表面処理装置は、一対のロール電極(電極)及びノズルを有している。一対のロール電極は、それぞれの軸線を水平方向に向けた状態で互いに平行に配置されている。一対のロール電極の外周面間のうち、最も接近した部位及びその上下方向の近傍部分が処理空間とされている。この処理空間に臨む一対のロール電極の外周面間において放電が行われる。また、処理空間には、処理されるべき樹脂フィルムが各ロール電極に巻回された状態で通されており、各ロールが回転駆動されることによって樹脂フィルムが処理空間内を移送される。

【0006】

一方、ノズルは、処理空間に臨んで配置されており、重合性モノマーの蒸気及び窒素ガス等の不活性ガスを含むプロセスガスを処理空間に吹き出す。これによって、処理空間内がプロセスガスの雰囲気になる。そして、その雰囲気中で放電が行われることにより、樹脂フィルムの表面が処理され、その接着性が向上される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第WO2010/073626号

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記構成の表面処理装置においては、保守点検の度に、ノズルが処理空間及び一対の電極から離間移動させられた後、元の位置に戻される。ここで、ノズルの位置、特に一対のロール電極の軸線を含む平面と直交する方向におけるノズルの位置は、処理空間の上下の範囲を区画するものでもあるので、高い正確性が要求される。このため、ノズルの位置決めに多大の手間を要するという問題があった。そこで、ノズルの位置を正確に、しかも容易に決めることができる表面処理装置の開発が要望されていた。

【課題を解決するための手段】

【0009】

この発明は、上記要望に応えるためのものであり、樹脂フィルムの表面を処理する樹脂フィルムの表面処理装置であって、対向面間に放電が行われる処理空間が形成され、この処理空間内を前記樹脂フィルムが移送される一対の電極と、プロセスガスを吹き出す吹き出し口を有し、この吹き出し口を前記処理空間に臨ませた状態で前記一対の電極の対向方向と直交する直交方向へ移動可能に配置されたノズルと、前記直交方向へ移動可能に配置された支持部材を有し、この支持部材を前記直交方向へ移動不能に支持する支持手段と、前記ノズルと前記支持部材との間に設けられ、前記ノズルを前記支持部材に対して前記直交方向へ位置調節可能に連結する位置調節手段とを備え、前記一対の電極の少なくとも一方には、前記支持部材が前記処理空間に接近移動して所定の基準位置に達したときに前記ノズルに接触する基準部が設けられ、前記ノズルは、前記基準部に接触した後、前記位置調節手段により前記基準部から前記直交方向へ所定距離だけ離間した所定の設置位置に位置調節されることを特徴としている。

この場合、前記一対の電極が、互いに平行に配置され、かつそれぞれの軸線を中心として回転駆動される一対のロール電極であり、前記直交方向が前記一対のロール電極の各軸線を含む平面と直交する方向とされ、前記一対のロール電極間の空間のうち、最も狭くなった部分及びその部分に対して前記直交方向に近接した部分が前記処理空間とされ、この処理空間に臨む前記一対のロール電極の外周面に前記樹脂フィルムが巻回され、前記一対のロール電極が回転駆動されることにより、前記樹脂フィルムが前記ロール電極の外周面に接触した状態を維持しつつ前記処理空間内を移送されることが望ましい。

前記ロール電極が、前記樹脂フィルムが巻回される断面円形のロール部、及びこのロール部より小径に形成され、前記ロール部の両端部にそれぞれの軸線を前記ロール部の軸線と一致させて設けられた一対の軸部を有し、前記一対の軸部の少なくとも一方に基準部材が回転可能に設けられ、この基準部材に前記基準部が設けられていることが望ましい。

前記基準部が、前記ロール電極の軸線を中心とする円弧面からなる凸曲面によって構成され、前記ノズルの前記基準部に押し付けられる部分には、前記基準部を構成する凸曲面に面接触する凹曲面からなる当接部が形成されていることが望ましい。

前記基準部を構成する円弧面が、前記基準部材が設けられた前記ロール電極の外径より大径であることが望ましい。

前記支持手段が、前記支持部材を前記直交方向へ移動させる移動機構を有していることが望ましい。

【発明の効果】

【0010】

上記特徴構成を有するこの発明によれば、ノズルを基準部に接触させた後、ノズルを位置調節手段によって基準部から予め定められた距離だけ移動させることにより、ノズルを所定の設置位置に位置させることができる。したがって、ノズルの位置を精度良く、しかも容易に定めることができる。

【図面の簡単な説明】

【0011】

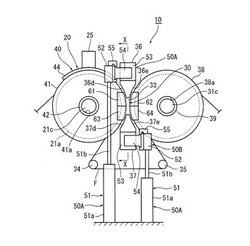

【図1】図1は、この発明の一実施の形態を示す正面図である。

【図2】図2は、同実施の形態を保守点検時の状態で示す正面図である。

【図3】図3は、同実施の形態の一部を省略して示す正面図である。

【図4】図4は、同実施の形態の一部をさらに省略して示す正面図である。

【図5】図5は、図3のX−X線に沿う拡大断面図である。

【図6】図6は、カバー及びノズルを取り外してロールから上方へ移動させた状態で示す図5と同様の断面図である。

【図7】図7は、図1のX―X線に沿う一部省略拡大断面図である。

【図8】図8は、同実施の形態の要部を示す正面図である。

【図9】図9は、図8のX矢視図である。

【図10】図10は、図8のY矢視図である。

【図11】この発明に係る表面処理装置によって処理された樹脂フィルムが用いられた偏光板の一例を示す断面図である。

【発明を実施するための形態】

【0012】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1〜図11は、この発明の一実施の形態を示す。この実施の形態の樹脂フィルムの表面処理装置10は、例えば図11に示す偏光板1の保護フィルム3のような樹脂フィルム、つまりトリアセテートセルロースを主成分とする樹脂フィルム等の樹脂フィルムFの表面を、ポリビニルアルコール系接着剤やポリエーテル系接着剤等の水系接着剤に対する接着性を向上させるためのものであり、凝縮部20及びプラズマ処理部30を有している。

【0013】

凝縮部20は、重合性モノマーの蒸気を含むガスを樹脂フィルムFの表面に凝縮させて付着させるためのものであり、図1〜図5に示すように、回転ロール(ロール電極)21を有している。回転ロール21は、筒部21a及び端板21bを主な構成要素としている。筒部21aは、金属製又は樹脂製である断面円形の筒体からなるものであり、その全長にわたって一定の内外径を有している。筒部21aは、その軸線を水平方向に向けて配置されている。筒部21aの外周面には、金属製の円筒22が嵌合固定されている。円筒22は、筒部21aより短くなっており、円筒22の両端面は、筒部21aの両端面に対して同一距離だけ内側(中央側)に離間させられている。円筒22の外周面には、誘電体からなる誘電層(図示せず)が設けられている。端板21bは、金属又は樹脂からなるものであり、円板状をなし、筒部21aの両端開口部に嵌合固定されている。端板21bの外側の端面は、筒部21aの端面と同一平面上に配置されている。

【0014】

端板21bの外側の端面の中央部には、軸部21cが形成されている。この軸部21cは、その軸線を筒部21aの軸線と一致させて配置されている。軸部21bは、電動モータその他の回転駆動源(図示せず)によって回転駆動される。それにより、回転ロール21が図1及び図2において時計方向へ回転駆動される。回転ロール21は、上記の構造のものに限定されるものではなく、例えば全体を中実な構造にしてもよい。

【0015】

円筒22の外周面のうちの上部には、この表面処理装置10によって処理されるべき樹脂フィルムFが巻回されている。この場合、樹脂フィルムFは、処理すべき面、つまり接着性を向上させるべき面を円筒22の径方向外側に向けて巻回される。樹脂フィルムFの幅(図3において左右方向の長さ)は、円筒22の長さより短くなっている。樹脂フィルムFの両端は、円筒22の両端面から互いに同一距離だけ内側に離間させられている。樹脂フィルムFの両端部は、筒部21aの両端部から互いに異なる距離だけ離間させてもよい。なお、回転ロール21が図2の時計方向へ回転駆動されると、円筒22の外周面と樹脂フィルムFとの間に発生する摩擦抵抗によって樹脂フィルムFが同方向へ移送される。

【0016】

筒部21aの上側には、樹脂その他の材料からなるカバー23が配置されている。カバー23は、断面略四半分の円筒状に形成されており、筒部21aと平行に、しかも周方向の中央部が筒部21aの真上に位置するように配置されている。したがって、カバー23の周方向の半分が、筒部21aの真上の箇所から筒部2a回転方向後方に位置し、他の半分が筒部21aの回転方向前方に位置している。カバー23は、必ずしもこのように配置する必要が無く、筒部21aの回転方向後方側の部分と前方側の部分との周方向の長さが互いに異なる長さになるように配置してもよい。

【0017】

筒部21aの外周面と対向するカバー23の内面は、筒部21aの軸線を曲率中心とする円弧面によって構成されている。しかも、カバー23の内面を構成する円弧面の曲率半径は、円筒22の半径より大径になっている。したがって、カバー23の内面は、筒部21aから径方向外側に離間させられているのみならず、円筒22の半径とカバー23の内面の曲率半径との差の分だけ円筒22の外周面から径方向外側(図4において上側)へ離間させられている。

【0018】

カバー23は、筒部21aの全長と同一の長さを有している。カバー23は、その長手方向(筒部21aの軸線方向)の両端面が筒部21aの両端面と同一平面上に位置するように配置されている。カバー23の両端面は、必ずしも筒部21aの両端面と同一平面上に位置させる必要がなく、筒部21aの両端面に対して筒部21aの軸線方向外側に位置させてもよい。

【0019】

カバー23が筒部21a及び円筒22の上側に離間して配置されることにより、筒部21aの両端部外周面及び円筒22の外周面の各上部とカバー23との間には、筒部21aの外周面に沿って延びる断面円弧状の空間が形成されている。この空間が凝縮空間24である。凝縮空間24の周方向の両端部は、筒部21a及びカバー23の周方向の両端部において外部に開放され、軸線方向の両端部は、筒部21a及びカバー23の軸線方向の両端部において外部に開放されている。

【0020】

カバー23は、回転ロール21に対して上下方向へ移動可能に配置されており、シリンダ機構等の移動手段(図示せず)によって上下方向へ移動可能に支持されている。そして、シリンダ機構のロッドを適宜に進退移動させることにより、所望の位置に移動させられるようになっている。

【0021】

カバー23には、ノズル部25が一体に設けられている。ノズル部25は、カバー23の周方向の中央部に配置されている。ノズル部25は、カバー23の長手方向に沿って延びている。つまり、筒部21aの軸線と平行に延びている。ノズル部25の長さは、カバー23と同一長さに設定されている。ノズル部25は、筒部21aの軸線方向にはカバー23と同一位置に配置されている。したがって、ノズル部25の長手方向の両端面は、カバー23の長手方向の両端面と同一位置に位置させられている。

【0022】

カバー23の周方向の中央部は、ノズル部25の一部として兼用されており、当該中央部の凝縮空間24に臨む内面には、ノズル部25の吹き出し口25aが形成されている。吹き出し口25aは、筒部21aの軸線と平行に延びている。吹き出し口23の長さは、ノズル部25の長さよりは短いが、樹脂フィルムFの幅より所定の長さだけ長く設定されている。しかも、吹き出し口25aは、筒部21aの軸線方向には樹脂フィルムFと同一位置に配置されている。したがって、吹き出し口25aの長手方向の両端部は、樹脂フィルムFの幅方向の両端部に対して筒部21aの軸線方向へそれぞれ同一距離だけ外側に位置させられている。

【0023】

ノズル部25には、重合性モノマーの蒸気を含むガス(以下、モノマーガスという。)がモノマーガス供給源(図示せず)から供給される。重合性モノマーは、不飽和結合及び所定の官能基を有することが望ましく、親水性を有するものであることがより望ましい。そのような重合性モノマーとしては、例えばアクリル酸(CH2=CHCOOH;図にはAAと表記)がある。また、モノマー供給源から供給されるモノマーガスは、重合性モノマーの蒸気だけで構成してもよく、重合性モノマーの蒸気に窒素ガス(N2)、アルゴンガス(Ar)、ヘリウムガス(He)等の不活性ガスを混合させてもよい。この実施の形態では、アクリル酸(AA)の蒸気に窒素ガスを混合したガスが、モノマーガスとして採用されている。

【0024】

ノズル部25に供給されたモノマーガスは、ノズル部25の内部に設けられた整流路(図示せず)において筒部21aの軸線方向におけるノズル部25内の各部の流量が均一になるように整流される。整流されたモノマーガスは、吹き出し通路25bを通って吹き出し口25aに送られる。そして、吹き出し口25aから凝縮空間24内に吹き出される。この場合、モノマーガスは、筒部21aの径方向内側に向かって吹き出され、樹脂フィルムFに吹き付けられる。そして、重合性モノマーの蒸気の一部が、樹脂フィルムF上において凝縮して樹脂フィルムFに付着する。

【0025】

凝縮空間24内に吹き出したモノマーガス(樹脂フィルムに付着した重合性モノマーを除く)は、凝縮空間24内を筒部21a及び円筒22の各外周面、樹脂フィルムFの表面並びにカバー23の内面に沿って流れる。そして、凝縮空間24の周方向の両端部から外部に流出する。勿論、モノマーガスは、凝縮空間24の軸線方向の両端部からも外部へ流出しようとする。しかし、凝縮空間24の軸線方向における両端部は、左右の遮蔽機構40,40によって外部との間がほとんど遮断されている。したがって、モノマーガスが凝縮空間24の軸線方向の両端部から流出することはほとんどない。

【0026】

二つの遮蔽機構40,40は、図3に示すように、左右対称に形成されている。そこで、図3の左側に配置された遮蔽機構40だけを説明することとし、右側の遮蔽機構については、左側の遮蔽機構40と同様な部分に同一符号を付してその説明を省略する。

【0027】

遮蔽機構40は、遮蔽板41を有している。遮蔽板41は、円板からなるものであり、その中央部には、支持孔41aが貫通状態で形成されている。この支持孔41aには、ロール21の軸部21cが挿通されている。そして、遮蔽板41は、軸部21cに軸受42を介して回転可能に支持されている。

【0028】

遮蔽板41は、筒部21a及び端板21bの端面(ロール部の端面)に対して接触することなく、筒部21aの軸線方向へ所定の距離だけ離間させられている。したがって、遮蔽板41は、ロール21が回転したとき、ロール21と一緒に回転することがなく、ロール21に対して停止状態を維持することができる。

【0029】

遮蔽板41の外周面の半径は、カバー23の内面の曲率半径と同じ大きさに設定されている。カバー23の曲率半径は、必ずしもそのような大きさにする必要がなく、カバー23の内面の曲率半径より小さくしてもよく、逆に大きくしてもよい。遮蔽板41の外周面の半径をカバー23の曲率半径より小さくする場合には、筒部21aの半径より大きくすることが望ましい。逆に、遮蔽板41の外周面の半径をカバー23の曲率半径より大きくする場合には、カバー23の外面の曲率半径より小さくすることが望ましい。つまり、遮蔽板41の外周面の半径は、筒部21aの外周面の半径とカバー23の外面の曲率半径と間の寸法に定めることが望ましい。

【0030】

遮蔽板41の外周面の曲率半径がカバー23の内面の曲率半径とほぼ同一であるので、遮蔽板41と筒部21a及び端板21bの各端面との間、及び遮蔽板41とカバー23の端面の小径側の端縁との間には、筒部21aの軸線を中心として環状に延びる隙間43が形成されている。この隙間43は、凝縮空間24に連通している。したがって、筒部21aの軸線方向における凝縮空間24の両端部に存在するモノマーガスは、隙間43に入り込む。隙間43に入り込んだモノマーガスは、遮蔽板41に突き当たって同方向への流れが止められる。そして、モノマーガスの一部は、隙間43内を遮蔽板41に沿ってその径方向外側(上側)へ向かって流れようとし、残りの一部は遮蔽板41に沿ってその径方向内側(下側)へ向かって流れようとする。

【0031】

図3及び図5に示すように、筒部21aの軸線方向におけるノズル部25の両端面には、受け部材44がボルト等の固定手段(図示せず)によってそれぞれ固定されている。受け部材44は、筒部21aの軸線を中心として円弧状に延びており、カバー23とほぼ同一の周方向長さを有している。しかも、受け部材44は、カバー23と周方向においてほぼ同一位置に配置されている。したがって、受け部材44の周方向の両端面は、カバー23の周方向の両端面とほぼ同一位置に位置させられている。受け部材44は、ノズル部25に一体に設けてもよい。つまり、受け部材44は、ノズル部25を介してカバー23に一体に設けてもよい。あるいは、受け部材44をカバー23の端部に直接一体に設けてもよい。

【0032】

受け部材44は、カバー23及びノズル部25の端面に押圧接触させられており、受け部材44とカバー23及びのズル部25との間は、気密に封止されている。受け部材44の内面、つまり筒部21aの径方向内側を向く受け部材44の面は、筒部21aの軸線を中心とする円弧面によって構成されている。この円弧面の曲率半径は、遮蔽板41の外周面の曲率半径と同一に設定されている。

【0033】

受け部材44は、遮蔽板41の外周面の上部に載置されている。ここで、受け部材44の内面の曲率半径が遮蔽板41の外周面の半径と同一に設定されているから、受け部材44の内面は、その周方向の全長にわたって遮蔽板41の外周面に接触させられている。受け部材44の内面と遮蔽板41の外周面との間は、Oリング等のシール部材45によって気密に封止されている。

【0034】

受け部材44とカバー23及びノズル25の端面との間が気密に封止されるとともに、受け部材44の内面と遮蔽板41の外周面との間が気密に封止されることにより、隙間43のうちの上側の開放部が閉じられている。したがって、仮にモノマーガスが筒部21aの軸線方向における凝縮空間24の端部から隙間43に流入したとしても、そのモノマーガスが隙間43の上部から外部に流出することはない。

【0035】

端板21bの遮蔽板41と対向する端面には、凹部46が形成されている。凹部46は、筒部21aの軸線を中心として環状に延びている。一方、端板21bと対向する遮蔽板41の端面には、凸部47が形成されている。凸部47は、筒部21aの軸線を中心として環状に延びている。しかも、凸部47は、回転ロール21が回転したときに凸部47の外面が凹部46の内面に接触することがないよう、凹部46に隙間をもって挿入されている。ただし、凸部47の外面と凹部46の内面との間の隙間の大きさは、それらが接触することを防止することができる範囲において可及的に小さな寸法に抑えられている。この結果、凹部46の内面と凸部47の外面との間にいわゆるラビリンス通路が形成される。このラビリンス通路は、遮蔽板41の径方向外側から内側(上側から下側)へ向かって流れるモノマーガスに対して一種の抵抗となる。したがって、凝縮空間24から隙間43に入り込んだモノマーガスは、遮蔽板41の径方向内側(下側)へ向かって流れることがほとんどない。なお、この実施の形態においては、凹部46及び凸部47がそれぞれ2個形成されているが、1個だけ形成してもよく、3個以上形成してもよい。

【0036】

このように、筒部21aの軸線方向おける凝縮空間24の両端部は、外部との間が遮蔽機構40によってほとんど遮断されている。したがって、吹き出し口25aから凝縮空間24内に吹き出されたモノマーガスは、筒部21a及び円筒22の各外周面、樹脂フィルムFの表面並びにカバー23の内面に沿って周方向へ流れるだけであり、筒部21aの軸線方向へ流れることがない。よって、凝縮空間24内のモノマーガスの密度が、凝縮空間24の両端部で低くなることがなく、凝縮空間24の全長にわたってほぼ一定になる。この結果、凝縮して樹脂フィルム付着するモノマーガスの付着量を、樹脂フィルムの幅方向の各部において一定にすることができる。

【0037】

また、凝縮部20の保守点検の際には、図6に示すように、カバー23及びノズル部25が回転ロール21から上方へ移動させられる。このとき、遮蔽板41が回転ロール21に取り付けられているから、遮蔽板41がカバー23と一緒に移動することがない。したがって、カバー23を上方へ移動させた後、遮蔽板41をカバー23から取り外すという手間を省くことができる。また、凝縮部20の保守点検後にカバー23を元の位置に戻す際には、カバー23を遮蔽板41,41に受け部材44,44を介して載置するだけでよく、遮蔽板41をカバー23に取り付ける必要がない。よって、凝縮部20の保守点検に要する手間を大幅に軽減することができる。

【0038】

さらに、カバー23が遮蔽板41に受け部材44を介して接し、しかも遮蔽板41が回転ロール21に設けられているから、カバー23及び遮蔽板41の位置が、回転ロール21を基準として決定される。したがって、カバー23及びノズル部25を回転ロール21に対して容易にかつ精度良く位置決めすることができる。よって、凝縮空間24の間隔の精度、つまり筒部21a及び22の各外周面とカバー23の内面との間隔の精度、及び筒部21aの径方向における吹き出し口25aの位置精度を向上させることができる。

【0039】

次に、プラズマ処理部30について説明する。図1〜図4に示すように、プラズマ処理部30は、上記凝縮部20の回転ロール21と対をなす回転ロール(ロール電極)31を有している。回転ロール31は、後述する点を除き、回転ロール21と同様に構成されており、回転ロール21の筒部21a、端板21b、軸部21c及び円筒22にそれぞれ対応する筒部31a、端板31b、軸部31c及び円筒(図示せず)を有している。勿論、回転ロール31の円筒(以下、説明の便宜上、符号32を付すものとする。)の外周面にも、誘電層が設けられている。また、回転ロール31は、軸部31cが回転駆動されることにより、回転ロール21と同方向へ回転させられる。なお、筒部21a,31aが金属で形成される場合には、回転ロール21の円筒22及び回転ロール31の円筒32を省略してもよい。その場合には、筒部21a,31aの外周面に誘電層が設けられ、その上に樹脂フィルムFが巻回される。

【0040】

回転ロール31は、回転ロール21と平行に配置されている。したがって、回転ロール21と回転ロール31との間隔は、それらの軸線を含む平面上において最も狭くなっている。その最狭部の間隔(この実施の形態の場合、回転ロール21の筒部22と回転ロール31の筒部32との間の最狭部の間隔)は、通常0.5〜数mmに設定される。最狭部及びそこから上下方向(回転ロール21,31の軸線を含む平面と直交する方向)へ所定の距離だけ離間した範囲が処理空間33になっている。回転ロール21,31は、それらの軸線方向において同一位置に配置されている。したがって、処理空間33は、回転ロール21,31の全長にわたって形成されている。

【0041】

樹脂フィルムFは、処理空間33内を2回にわたって通過する。すなわち、樹脂フィルムFは、凝縮部20において重合性モノマーが付着された後、ロール21に巻回された状態で、つまりロール21の円筒22の外周面に接触した状態で処理空間32内を上側から下側へ通過する。その後、樹脂フィルムFは、二つのアイドルロール34,35を通過した後、ロール31の円筒の外周面に巻回された状態で処理空間33を下側から上側へ通過する。なお、回転ロール31の円筒に対する樹脂フィルムFの巻回位置は、円筒22に対する樹脂フィルムFの巻回位置と図1において左右対称な位置になっている。

【0042】

回転ロール31の軸部31cには、遮蔽板(遮蔽部材)38が軸受39を介して回転可能に設けられている。この遮蔽板38は、回転ロール21に設けられた遮蔽板41と同一形状、同一寸法を有している。したがって、遮蔽板38の回転ロール31と対向する端面には、遮蔽板41の凸部47に対応した凸部38aが形成されている。勿論、これに対応して回転ロール31の遮蔽板38と対向する端面には、凹部46に対応する凹部31dが形成されている。遮蔽板38は、回転ロール21,31の軸線方向においては遮蔽板41と同一位置に配置されている。

【0043】

処理空間33の上側(回転ロール21,31の軸線を含む平面と直交する方向において処理空間33から一方向へ離間する側)には、ノズル36が配置されている。ノズル36は、筒部21a,31aと同一の長さを有しており、筒部21a,31aと平行に、かつ筒部21a,31aの軸線方向には筒部21a,31aと同一位置に配置されている。したがって、ノズル36の長手方向の両端面は、筒部21a,231aの両端面と同一位置に位置させられている。ノズル36の処理空間33に臨む下面には、ノズル36の長手方向に延びる吹き出し口36aが形成されている。吹き出し口36aの長さは、樹脂フィルムFの幅より長くなっており、吹き出し口36aの長手方向の両端部は、円筒22,32に巻回された樹脂フィルムFの幅方向の両端部に対し筒部21a,31aの軸線方向へ互いに同一距離だけ外側に位置させられている。

【0044】

ノズル36には、不活性ガス供給源(図示せず)から不活性ガス(プロセスガス)が供給される。不活性ガスとしては、窒素、アルゴン、ヘリウム等があるが、この実施の形態では、窒素が採用されている。ノズル36に供給された不活性ガスは、ノズル33の内部に設けられた整流路において整流された後、ノズル36に設けられた通路36bを通って吹き出し口36aから処理空間33内にその上側から吹き出される。

【0045】

処理空間33の下側(回転ロール21,31の軸線を含む平面と直交する方向において処理空間33から他方向へ離間する側)には、ノズル37が配置されている。ノズル37は、ノズル36と上下の向きが逆になっている点を除き、ノズル36と同一形状、同一寸法を有している。したがって、ノズル37は、ノズル36の吹き出し口36a、通路36b及び整流路に対応する吹き出し口37a、通路37b及び整流路を有している。ノズル37は、処理空間33を間にしてノズル36と上下対称に配置されている。したがって、ノズル37は、処理空間33内に不活性ガスを下方から吹き出す。このように、処理空間33にその上側及び下側から不活性ガスがそれぞれ吹き込まれることにより、処理空間33の内部が、ほぼ大気圧である不活性ガスの雰囲気とされている。

【0046】

回転ロール21,31のうちの一方の回転ロール21の円筒22には、電源Vの高圧端子が接続されている。他方のロール31の円筒32は、接地されている。勿論、円筒22を接地し、回転ロール31の円筒32に電源Vの高圧端子を接続してもよい。電源Vからの電圧供給により、円筒22,32間に電界が形成され、処理空間33がほぼ大気圧の放電空間になる。電源Vからの供給電圧及び円筒22,32間の電界は、例えばパルス状になっている。パルスの立ち上がり時間及び立ち下がり時間は、10μs以下であることが望ましく、電界強度は、10〜1000KV/cmであることが望ましく、周波数は、0.5〜100kHzであることが望ましい。印加電圧及び電界は、パルス状の間欠波に限られず、正弦波等の連続波であってもよい。

【0047】

電源Vからの電圧供給により、回転ロール21,31の円筒22,32間において放電が行われる。この放電により、処理空間33内の窒素ガスがプラズマ化されるとともに、樹脂フィルムFに付着した重合性モノマーが活性化され、二重結合の開裂、重合等が発生する。また、樹脂フィルムFへの窒素ガスの接触や、窒素ガスからの紫外線(337nm)の照射により、樹脂フィルムFの表面の分子のC−C、C−O、C−H等の結合が切断される。この結合切断部にアクリル酸等の重合性モノマーの重合物が結合(グラフト結合)し、あるいは重合性モノマーから分解したCOOH基等が結合すると考えられる。これにより、樹脂フィルムFの表面に接着性促進層が形成され、樹脂フィルムFの水系接着剤に対する接着性が向上する。

【0048】

図1及び図2に示すように、上側に配置されたノズル36は、その長手方向の両端部が一対の第1支持機構(支持手段)50A,50Aによってそれぞれ上下方向へ移動可能に支持されている。下側に配置されたノズル37は、その長手方向の両端部が一対の第2支持機構(支持手段)50B,50Bによってそれぞれ上下方向へ移動可能に支持されている。一対の第1支持機構50A,50Aは、左右対称に配置されている。同様に、一対の第2支持機構50B,50Bは、左右対称に配置されている。また、第1支持機構50Aと第2支持機構50Bとは、第1支持機構50Aがノズル36をその吹き出し口36aが下方を向くようにして支持しているのに対し、第2支持機構50Bがノズル37をその吹き出し口37aが上方を向くように支持している点を除き、同様の構造を有している。そこで、一対の第1支持機構50A,50Aのうちの図1及び図2において左側に配置された第1支持機構50Aについてのみ説明することとし、右側に配置された支持機構50A及び一対の第2支持機構50B,5Bについては、第1支持機構50Aと同様な構成部分に同一符号を付してその説明を省略する。

【0049】

第1支持機構50Aは、油圧シリンダ機構や機械式のシリンダ機構等のシリンダ機構(移動機構)51している。シリンダ機構51は、シリンダ51a及びロッド(支持部材)51bを有している。シリンダ51aは、その軸線を上下方向に向けた状態で床等の固定系に設けられている。勿論、この固定系には、回転ロール21,31が回転可能に支持されている。ロッド51bは、シリンダ51aに上下方向へ移動可能に設けられている。ロッド51bの上端部は、シリンダ51aから上方へ突出させられている。ロッド51bは、シリンダ51aに内蔵された油圧機構や機械式の移動機構により、シリンダ51aに対して上下方向へ移動させられるとともに、所望の位置に停止させられる。

【0050】

図1、図2及び図7〜図10に示すように、ロッド51bの上端部には、可動部材52が上下方向へ移動可能に設けられている。可動部材52は、その下面から上方に延びる止まり孔52aが形成されている。この止まり孔52aには、ロッド51bの上端部が上下方向へ移動可能に嵌合されている。これにより、可動部材52がロッド51bの上端部に上下方向へ移動可能に設けられている。可動部材52は、後述する位置調節機構60によってロッド51bに対する上下方向の位置が調整された後、ボルト57を締め付けることによってロッド51bに固定されている。

【0051】

一方、ノズル37の図7における左端面には、中間部材53の基端部(図7において右端部)がボルト等の固定手段(図示せず)によって固定されている。この中間部材53の左端面(ノズル37と逆側に位置する端面)には、連結部材54の一端部(図9において下端部)がボルト等の固定手段(図示せず)によって固定されている。

【0052】

図8〜図10に示すように、連結部材54の他端部の上下の端部には、略三角形の係合突出部54a,54aがそれぞれ形成されている。下側の係合突出部54aは、可動部材52の下端部に形成された係合凹部52bの下端部に上下方向へ着脱可能に、かつ左右方向へ位置調節可能に係合されている。上側の係合突出部54aは、係合凹部52aの上端開放部から上方に向かって露出させられている。

【0053】

可動部材52の上面には、固定部材55が設けられている。この固定部材55の一端部は、可動部材52の上面に接している。固定部材55の他端部の下面には、係合突出部54aとほぼ同一角度で傾斜した傾斜面55aが形成されている。この傾斜面55は、係合突出部54aの上面に接している。固定部材55には、その中間部を上下方向に貫通するボルト56が設けられている。このボルト56の下端部は、可動部材52に螺合されている。したがって、ボルト56を締め付けると、固定部材55の傾斜面55aが上側の係合突出部54aを下方及び図8の左方へ押す。その結果、下側の係合突出部54aが係合凹部52bの下側の側面に押し付けられるとともに、連結部材54の他端面(図8において左端面)が係合凹部52aの底面に押し付けられる。これにより、連結部材54が可動部材52に着脱可能に固定され、ひいては、ノズル36が可動部材54に着脱可能に固定されている。この結果、ノズル36が、中間部材53、連結部材54及び可動部材52を介してロッド51bに上下方向へ移動可能に支持されている。なお、可動部材52と連結部材54とを着脱可能にする必要がないときには、それらを一体に形成してもよい。さらに、中間部材53、連結部材54及び可動部材52をノズル36に一体に形成してもよい。その場合には、ノズル36がロッド51bによって直接支持される。

【0054】

ノズル36の上下方向(回転ロール21,31の軸線を含む平面と直交する直交方向)の位置は、高精度に定める必要がある。そこで、この表面処理装置1においては、基準部材61〜64及び位置調節手段70A,70Bが用いられている。

【0055】

図1に示すように、基準部材61は、遮蔽板41の回転ロール21側と逆側を向く端面にボルト等の固定手段(図示せず)によって押圧固定されている。基準部材61は、水平な下端面が処理空間33のうちの最も狭くなった部位に位置するように、つまり回転ロール21,31の軸線を含む平面上に位置するように配置されている。また、基準部材61を回転ロール21の軸線方向から見たとき、基準部材61の一部が遮蔽板41の外周面から処理空間33側に突出するように配置されている。基準部材61の遮蔽板41から突出した部分の外面が基準部61aとされている。基準部61aは、回転ロール21の軸線を中心とする円弧面によって構成されている。したがって、基準部61aの遮蔽板41からの突出量は、いずれの箇所においても同一であり、通常1〜5mm程度に設定される。

【0056】

基準部材62は、遮蔽板38に固定されている。基準部材62は、基準部材61と図1において左右対称な形状を有しており、処理空間33を間にして基準部材61と対称に配置されている。したがって、基準部材62は、基準部材61の基準部61aに対応する基準部62aを有しており、基準部62aは、処理空間33を間にして基準部61aと対称に配置されている。基準部材63,64は、遮蔽板41,38にそれぞれ固定されている。しかも、基準部材63,64は、基準部材61,62と上下対称な形状を有しており、各上端面を基準部材61,62の下端面にそれぞれ接触させた状態で上下に対称に配置されている。したがって、基準部材63,64もそれぞれ基準部63a,64aを有している。勿論、基準部63aは基準部61aと上下対称であり、基準部64aは基準部62aと上下対称である。

【0057】

ノズル36の下端部の回転ロール21側及び回転ロール31側の両側部には、当接部36d,36eがそれぞれ形成されている。一方の当接部36dは、回転ロール21の軸線を中心とする円弧面によって構成されている。他方の当接部36eは、回転ロール31の軸線を中心とする円弧面によって構成されている。しかも、当接部36d,36eを構成する円弧面の曲率半径は、基準部61a,62aの曲率半径と同一に設定されている。したがって、ノズル36を下方へ適宜の位置まで移動させると、当接部36d,36eが基準部61a,62aに面接触する。このときのノズル36の位置が基準位置である。

【0058】

ノズル37の上端部の回転ロール21側及び回転ロール31側の両側部には、当接部37d,37eがそれぞれ形成されている。一方の当接部37dは、回転ロール21の軸線を中心とする円弧面によって構成されている。他方の当接部37eは、回転ロール31の軸線を中心とする円弧面によって構成されている。しかも、当接部37d,37eを構成する円弧面の曲率半径は、基準部63a,64aの曲率半径と同一に設定されている。したがって、ノズル37を上方へ適宜の位置まで移動させると、当接部36d,37eが基準部63a,64aに面接触する。このときのノズル37の位置が基準位置である。勿論、ノズル37の基準位置は、回転ロール21,31の軸線を含む平面に関してノズル36の基準位置と上下対称な位置である。

【0059】

ノズル36は、第1支持機構50Aのロッド51bと可動部材52との間に設けられた位置調節手段70Aによって基準位置から予め設定された設置位置まで上方へ移動させられる。ノズル37は、第2支持機構50Bのロッド51bと可動部材52との間に設けられた位置調節手段70Bによって予め設定された設置位置まで下方へ移動させられる。ノズル37の設置位置は、回転ロール21,31の軸線を含む平面に関してノズル36の設置位置と上下対称な位置である。

【0060】

位置調節手段70Aは、第1及び第2調節ねじ71,72を有している。第1及び第2調節ねじ71は、それぞれの軸線方向を上下方向に向けた状態で配置されている。第1調節ねじ71は、可動部材52に螺合されている。しかも、第1調節ねじ71は、止まり孔52aの底面から下方に突出し、ロッド51bの上面に押し付けられている。したがって、第1調節ねじ71を正逆方向へ回転させると、可動部材52が第1調節ねじ71の回転量に対応した距離だけ上下方向移動する。つまり、可動部材52が上下方向へ位置調節さる。その結果、可動部材52に連結部材54及び中間部材53を介して固定されたノズル36が上下方向へ位置調節される。

【0061】

第2調節ねじ72は、その軸線をロッド51bの軸線と一致させて配置されている。第2調節ねじ72の頭部72aは、可動部材52の上面に形成された座繰り孔52cの底面に押し付けられている。第2調節ねじ72のねじ部72bは、座繰り孔72の底面から止まり孔52aの底面までの間の可動部材52を上下方向へ移動可能に貫通し、ロッド51bの上端部に螺合されている。したがって、第1調節ねじ72で可動部材52を上下方向に位置調節した後、第2調節ねじ72を締め付けると、第1調節ねじ71がロッド51bの上面に押し付けられ、可動部材52がロッド51bに位置固定される。これにより、ノズル36が位置固定される。

【0062】

位置調節手段70Bは、第1位置調節手段70Aと同一の構成を有している。つまり、第1及び第2調節ねじ71,72を有している。ただし、位置調節手段70Bは、ノズル37を基準位置から設置位置に位置調節する方法が、ノズル36を第1位置調節手段70Aによって基準位置から設置位置まで位置調節する方法が異なっている。

【0063】

すなわち、位置調節手段70Aは、可動部材52を基準位置から上方へ移動させてその位置を調節するのに対し、位置調節手段70Bは、可動部材52を基準位置から下方へ移動させてその位置を調節する。位置調節手段70Bによって可動部材52を下方へ位置調節する際には、第1調節ねじ71を可動部材52に対して上方へ移動するように回転させる。すると、可動部材52が第1調節ねじ71の回転量に対応する距離だけロッド51bに対して下方へ移動する。つまり、可動部材52が下方へ位置調節される。その後、第2調節ねじ72を締め付けることにより、可動部材52をロッド51bに位置固定することができる。

【0064】

図8〜図10に示すように、可動部材52と連結部材54との間には、連結部材54を可動部材54に対してノズル36(ノズル37)の長手方向へ位置調節するための第3位置調節手段80が設けられている。

【0065】

第3位置調節手段80は、固定部材81と第1及び第2調節ねじ82,83を有している。固定部材81は、その基端部(図8において下端部)が可動部材52にボルト84によって固定されている。固定部材81の先端部(図8において上端部)は、ノズル36(37)の長手方向を向く連結部材54の側面と対向している。

【0066】

第1及び第2調節ねじ82は、長手方向をノズル36(37)の長手方向に向けて配置されている。第1調節ねじ82は、固定部材81に螺合されており、先端部は連結部材54に押し付けられている。したがって、第1調節ねじ82を連結部材54に向かって移動するように回転させると、連結部材54が固定部材81から離間するように移動する。一方、第2調節ねじ83は、その頭部が可動部材52に当接されるとともに、ねじ部が連結部材54に螺合されている。したがって、第2調節ねじ83を連結部材54側へ移動するように回転させると、連結部材54が固定部材81に接近するように移動する。このように、第1及び第2調節ねじ82,83を適宜に回転させることにより、ノズル36(37)の長手方向における連結部材54の位置を調節するとともに、その調節位置に位置固定することができ、ひいては、ノズル36(37)をその長手方向へ位置調節することができるとともに、位置固定することができる。

【0067】

上記構成の表面処理装置10において、いま、ノズル36,37が設置位置に位置しているものとする。表面処理装置10の保守点検の際には、図2に示すように、第1支持機構50Aのロッド51bによってノズル36を上方へ移動させるとともに、第2支持機構50Bのロッド51bによってノズル37を下方へ移動させる。保守点検後、ノズル36,37を元の位置に戻す。

【0068】

ノズル36を元の位置に戻す際には、第1支持機構50Aのロッド51bを下方へ移動させ、可動部材52及びノズル36を下方へ移動させる。そして、ノズル36の当接部36d,36eを基準部材61,62の基準部61a,62aにそれぞれ接触させる。その後、ボルト57を緩め、中間部材52をロッド51bに対して上下方向へ移動可能にする。また、第2調節ねじ72の頭部を中間部材52の上面から上方へ移動させ、それによって可動部材52を上方へ移動可能な状態にする。その後、第1調節ねじ71を下方へ移動するように回転させる。すると、第1調節ねじ71の下端面が可動部材52の上面に突き当たっているので、可動部材52及びノズル36が上方へ移動する。第1調節ねじ71を所定の回転数だけ回転させると、ノズル36が基準位置から設置位置まで移動する。ノズル36を基準位置から設置位置まで移動させるのに必要な第1調節ねじ71の回転数は、第1調節ねじ71のピッチによって定まる値であり、予め定められている。次に、第2調節ねじ72を締め付けて、その頭部を可動部材52の上面に押し付ける。それにより、可動部材52及びノズル36を仮固定する。その後、ボルト57を締め付けることにより、可動部材52をロッド51bに固定し、ノズル36を設置位置に固定する。ノズル36は、中間部材53、連結部材54及び可動部材52を介してロッド51bに位置固定状態で支持される。

【0069】

ノズル37を元の位置に戻す際には、第2支持機構50Bのロッド51bを上方へ移動させ、可動部材52及びノズル37を上方へ移動させる。そして、ノズル37の当接部37d,37eを基準部材63,64の基準部63a,64aにそれぞれ接触させる。その後、ボルト57緩め、可動部材52をロッド51bに対して上下方向へ移動可能にする。その後、第1調節ねじ71を上方へ移動するように回転させる。すると、第1調節ねじ71の下端面が可動部材52の上面に突き当たっているので、可動部材52及びノズル36が第1調節ねじ71の上方へ移動に伴って下方へ移動する。第1調節ねじ71を所定の回転数だけ回転させると、ノズル37が基準位置から設置位置まで移動する。ノズル37を基準位置から設置位置まで移動させるのに必要な第1調節ねじ71の回転数は、予め定められている。次に、第2調節ねじ72を締め付けて、その頭部を可動部材52の上面に押し付ける。それにより、可動部材52及びノズル37を仮固定する。その後、ボルト57を締め付けることにより、可動部材52をロッド51bに固定し、ノズル37を設置位置に固定する。ノズル37は、中間部材53、連結部材54及び可動部材52を介してロッド51bに位置固定状態で支持される。

【0070】

このように、ノズル36,37の設置位置への位置決めは、ノズル36;37を基準部61a,62a;63a,64aに接触させた後、第1及び第2位置調節機構70A,70Bの第1調節ねじ71を予め定められた所定の回転数だけ回転させるだけでよい。したがって、ノズル36,37の位置決めを容易にかつ精度良く行うことができる。

【0071】

なお、この発明は、上記の実施の形態に限定されるものでなく、各種の変形例を採用することができる。

例えば、上記の実施の形態においては、樹脂フィルムFに重合性モノマーの蒸気を凝縮して付着させた後、その樹脂フィルムFを処理空間33内に通すようにしているが、必ずしも樹脂フィルムFを処理空間33に通す前に樹脂フィルムに重合性モノマーを付着させる必要はない。例えば上記特許文献1に記載されているように、プロセスガスとして重合性モノマーの蒸気に窒素ガスやアルゴンガス等の不活性ガスを混合したものを用い、このプロセスガスをノズル36,37から処理空間33に吹き出させてもよい。その場合には、上記実施の形態の凝縮部20が不要になる。

また、上記の実施の形態においては、一対の電極として二つの回転ロール(ロール電極)21,31を用いているが、回転ロール21,31の少なくとも一方については、回転することのない固定された電極としてもよい。

また、上記の実施の形態においては、第1調節ねじ71でノズル36,37の位置を調節した後、第2調節ねじ72でノズル36,37を仮固定しているが、第1調節ねじ71による位置調節後、第2調節ねじ72でノズル36,37を仮固定することなく、ボルト37によってロッド51bに直ちに固定してもよい。これとは逆に、第2調節ねじ72によって可動部材52をロッド51bに強固に固定することができるのであれば、ボルト37による固定は不要である。

さらに、上記の実施の形態においては、ノズル36に対して二つの基準部61a,62aが用いられているが、いずれか一方の基準部だけを用いてもよい。これは、ノズル37に対する二つの基準部63a,64aについても同様である。また、遮蔽板41,38に基準部材61〜64を設け、各基準部材61〜64に基準部61a〜64aを設けているが、遮蔽板41,38に基準部61a〜64aに相当する基準部をそれぞれ直接設けてもよい。

さらにまた、上記の実施の形態においては、ノズル36;37を基準部61a,62a;63a,64aから離間させ、あるいは基準部61a,62a;63a,64aに載置する際に、ノズル36をシリンダ機構51によって上下させているが、ノズル36は人手によって上下させてもよい。その場合には、シリンダ機構のロッドに代えて、可動部材52を上下方向へ移動可能に支持する単なる支持部材を固定系に設ければよい。

【産業上の利用可能性】

【0072】

この発明は、例えば水系接着剤に対する接着性が低い樹脂フィルムの表面を接着性が良好になるように処理する表面処理装置に利用することができる。

【符号の説明】

【0073】

F 樹脂フィルム

10 樹脂フィルムの表面処理装置

21 回転ロール(ロール電極)

21a 筒部

21b 端板

21c 軸部

31 回転ロール(ロール電極)

31a 筒部

31b 端板

31c 軸部

33 処理空間

36 ノズル

36a 吹き出し口

36d 当接部

36e 当接部

37 ノズル

37a 吹き出し口

37a 当接部

37b 当接部

50A 第1支持機構(支持手段)

50B 第2支持機構(支持手段)

51 シリンダ機構(移動手段)

51b ロッド(支持部材)

61 基準部材

61a 基準部

62 基準部材

62a 基準部

63 基準部材

63a 基準部

64 基準部材

64a 基準部

70A 位置調節手段

70B 位置調節手段

【技術分野】

【0001】

この発明は、樹脂フィルムの表面を処理して樹脂フィルムの接着剤に対する接着性を向上させる樹脂フィルムの表面処理装置に関する。

【背景技術】

【0002】

まず、この発明に係る表面処理装置の適用対象たる樹脂フィルムについて説明すると、そのような樹脂フィルムは、例えば液晶表示の偏光板に用いられている。図11に偏光板の一例が示されている。この偏光板1は、偏光フィルム2と、この偏光フィルム2の両面に積層された一対の保護フィルム(樹脂フィルム)3,3とを有している。一対の保護フィルム3,3は、偏光フィルム2の両面にそれぞれ接着剤4を介して接着されている。

【0003】

偏光フィルム2は、例えばポリビニルアルコールを主成分とする樹脂によって構成されている。一方、保護フィルム3は、例えばトリアセテートセルロースを主成分とする樹脂によって構成されている。また、接着剤4としては、ポリビニルアルコール系接着剤やポリエーテル系接着剤等の水系接着剤が用いられている。

【0004】

偏光フィルム2は、水系接着剤4との接着性が良好である。一方、保護フィルム3は、水系接着剤4との接着性が悪い。そこで、保護フィルム3を偏光フィルム2に接着するに際しては、保護フィルム3の表面(接着面)3aを予め処理し、接着剤4対する接着性を向上させている。

【0005】

保護フィルム3等の樹脂フィルムの表面を処理して、接着剤4に対する接着性を向上させるための表面処理装置が特許文献1に開示されている。この表面処理装置は、一対のロール電極(電極)及びノズルを有している。一対のロール電極は、それぞれの軸線を水平方向に向けた状態で互いに平行に配置されている。一対のロール電極の外周面間のうち、最も接近した部位及びその上下方向の近傍部分が処理空間とされている。この処理空間に臨む一対のロール電極の外周面間において放電が行われる。また、処理空間には、処理されるべき樹脂フィルムが各ロール電極に巻回された状態で通されており、各ロールが回転駆動されることによって樹脂フィルムが処理空間内を移送される。

【0006】

一方、ノズルは、処理空間に臨んで配置されており、重合性モノマーの蒸気及び窒素ガス等の不活性ガスを含むプロセスガスを処理空間に吹き出す。これによって、処理空間内がプロセスガスの雰囲気になる。そして、その雰囲気中で放電が行われることにより、樹脂フィルムの表面が処理され、その接着性が向上される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第WO2010/073626号

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記構成の表面処理装置においては、保守点検の度に、ノズルが処理空間及び一対の電極から離間移動させられた後、元の位置に戻される。ここで、ノズルの位置、特に一対のロール電極の軸線を含む平面と直交する方向におけるノズルの位置は、処理空間の上下の範囲を区画するものでもあるので、高い正確性が要求される。このため、ノズルの位置決めに多大の手間を要するという問題があった。そこで、ノズルの位置を正確に、しかも容易に決めることができる表面処理装置の開発が要望されていた。

【課題を解決するための手段】

【0009】

この発明は、上記要望に応えるためのものであり、樹脂フィルムの表面を処理する樹脂フィルムの表面処理装置であって、対向面間に放電が行われる処理空間が形成され、この処理空間内を前記樹脂フィルムが移送される一対の電極と、プロセスガスを吹き出す吹き出し口を有し、この吹き出し口を前記処理空間に臨ませた状態で前記一対の電極の対向方向と直交する直交方向へ移動可能に配置されたノズルと、前記直交方向へ移動可能に配置された支持部材を有し、この支持部材を前記直交方向へ移動不能に支持する支持手段と、前記ノズルと前記支持部材との間に設けられ、前記ノズルを前記支持部材に対して前記直交方向へ位置調節可能に連結する位置調節手段とを備え、前記一対の電極の少なくとも一方には、前記支持部材が前記処理空間に接近移動して所定の基準位置に達したときに前記ノズルに接触する基準部が設けられ、前記ノズルは、前記基準部に接触した後、前記位置調節手段により前記基準部から前記直交方向へ所定距離だけ離間した所定の設置位置に位置調節されることを特徴としている。

この場合、前記一対の電極が、互いに平行に配置され、かつそれぞれの軸線を中心として回転駆動される一対のロール電極であり、前記直交方向が前記一対のロール電極の各軸線を含む平面と直交する方向とされ、前記一対のロール電極間の空間のうち、最も狭くなった部分及びその部分に対して前記直交方向に近接した部分が前記処理空間とされ、この処理空間に臨む前記一対のロール電極の外周面に前記樹脂フィルムが巻回され、前記一対のロール電極が回転駆動されることにより、前記樹脂フィルムが前記ロール電極の外周面に接触した状態を維持しつつ前記処理空間内を移送されることが望ましい。

前記ロール電極が、前記樹脂フィルムが巻回される断面円形のロール部、及びこのロール部より小径に形成され、前記ロール部の両端部にそれぞれの軸線を前記ロール部の軸線と一致させて設けられた一対の軸部を有し、前記一対の軸部の少なくとも一方に基準部材が回転可能に設けられ、この基準部材に前記基準部が設けられていることが望ましい。

前記基準部が、前記ロール電極の軸線を中心とする円弧面からなる凸曲面によって構成され、前記ノズルの前記基準部に押し付けられる部分には、前記基準部を構成する凸曲面に面接触する凹曲面からなる当接部が形成されていることが望ましい。

前記基準部を構成する円弧面が、前記基準部材が設けられた前記ロール電極の外径より大径であることが望ましい。

前記支持手段が、前記支持部材を前記直交方向へ移動させる移動機構を有していることが望ましい。

【発明の効果】

【0010】

上記特徴構成を有するこの発明によれば、ノズルを基準部に接触させた後、ノズルを位置調節手段によって基準部から予め定められた距離だけ移動させることにより、ノズルを所定の設置位置に位置させることができる。したがって、ノズルの位置を精度良く、しかも容易に定めることができる。

【図面の簡単な説明】

【0011】

【図1】図1は、この発明の一実施の形態を示す正面図である。

【図2】図2は、同実施の形態を保守点検時の状態で示す正面図である。

【図3】図3は、同実施の形態の一部を省略して示す正面図である。

【図4】図4は、同実施の形態の一部をさらに省略して示す正面図である。

【図5】図5は、図3のX−X線に沿う拡大断面図である。

【図6】図6は、カバー及びノズルを取り外してロールから上方へ移動させた状態で示す図5と同様の断面図である。

【図7】図7は、図1のX―X線に沿う一部省略拡大断面図である。

【図8】図8は、同実施の形態の要部を示す正面図である。

【図9】図9は、図8のX矢視図である。

【図10】図10は、図8のY矢視図である。

【図11】この発明に係る表面処理装置によって処理された樹脂フィルムが用いられた偏光板の一例を示す断面図である。

【発明を実施するための形態】

【0012】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1〜図11は、この発明の一実施の形態を示す。この実施の形態の樹脂フィルムの表面処理装置10は、例えば図11に示す偏光板1の保護フィルム3のような樹脂フィルム、つまりトリアセテートセルロースを主成分とする樹脂フィルム等の樹脂フィルムFの表面を、ポリビニルアルコール系接着剤やポリエーテル系接着剤等の水系接着剤に対する接着性を向上させるためのものであり、凝縮部20及びプラズマ処理部30を有している。

【0013】

凝縮部20は、重合性モノマーの蒸気を含むガスを樹脂フィルムFの表面に凝縮させて付着させるためのものであり、図1〜図5に示すように、回転ロール(ロール電極)21を有している。回転ロール21は、筒部21a及び端板21bを主な構成要素としている。筒部21aは、金属製又は樹脂製である断面円形の筒体からなるものであり、その全長にわたって一定の内外径を有している。筒部21aは、その軸線を水平方向に向けて配置されている。筒部21aの外周面には、金属製の円筒22が嵌合固定されている。円筒22は、筒部21aより短くなっており、円筒22の両端面は、筒部21aの両端面に対して同一距離だけ内側(中央側)に離間させられている。円筒22の外周面には、誘電体からなる誘電層(図示せず)が設けられている。端板21bは、金属又は樹脂からなるものであり、円板状をなし、筒部21aの両端開口部に嵌合固定されている。端板21bの外側の端面は、筒部21aの端面と同一平面上に配置されている。

【0014】

端板21bの外側の端面の中央部には、軸部21cが形成されている。この軸部21cは、その軸線を筒部21aの軸線と一致させて配置されている。軸部21bは、電動モータその他の回転駆動源(図示せず)によって回転駆動される。それにより、回転ロール21が図1及び図2において時計方向へ回転駆動される。回転ロール21は、上記の構造のものに限定されるものではなく、例えば全体を中実な構造にしてもよい。

【0015】

円筒22の外周面のうちの上部には、この表面処理装置10によって処理されるべき樹脂フィルムFが巻回されている。この場合、樹脂フィルムFは、処理すべき面、つまり接着性を向上させるべき面を円筒22の径方向外側に向けて巻回される。樹脂フィルムFの幅(図3において左右方向の長さ)は、円筒22の長さより短くなっている。樹脂フィルムFの両端は、円筒22の両端面から互いに同一距離だけ内側に離間させられている。樹脂フィルムFの両端部は、筒部21aの両端部から互いに異なる距離だけ離間させてもよい。なお、回転ロール21が図2の時計方向へ回転駆動されると、円筒22の外周面と樹脂フィルムFとの間に発生する摩擦抵抗によって樹脂フィルムFが同方向へ移送される。

【0016】

筒部21aの上側には、樹脂その他の材料からなるカバー23が配置されている。カバー23は、断面略四半分の円筒状に形成されており、筒部21aと平行に、しかも周方向の中央部が筒部21aの真上に位置するように配置されている。したがって、カバー23の周方向の半分が、筒部21aの真上の箇所から筒部2a回転方向後方に位置し、他の半分が筒部21aの回転方向前方に位置している。カバー23は、必ずしもこのように配置する必要が無く、筒部21aの回転方向後方側の部分と前方側の部分との周方向の長さが互いに異なる長さになるように配置してもよい。

【0017】

筒部21aの外周面と対向するカバー23の内面は、筒部21aの軸線を曲率中心とする円弧面によって構成されている。しかも、カバー23の内面を構成する円弧面の曲率半径は、円筒22の半径より大径になっている。したがって、カバー23の内面は、筒部21aから径方向外側に離間させられているのみならず、円筒22の半径とカバー23の内面の曲率半径との差の分だけ円筒22の外周面から径方向外側(図4において上側)へ離間させられている。

【0018】

カバー23は、筒部21aの全長と同一の長さを有している。カバー23は、その長手方向(筒部21aの軸線方向)の両端面が筒部21aの両端面と同一平面上に位置するように配置されている。カバー23の両端面は、必ずしも筒部21aの両端面と同一平面上に位置させる必要がなく、筒部21aの両端面に対して筒部21aの軸線方向外側に位置させてもよい。

【0019】

カバー23が筒部21a及び円筒22の上側に離間して配置されることにより、筒部21aの両端部外周面及び円筒22の外周面の各上部とカバー23との間には、筒部21aの外周面に沿って延びる断面円弧状の空間が形成されている。この空間が凝縮空間24である。凝縮空間24の周方向の両端部は、筒部21a及びカバー23の周方向の両端部において外部に開放され、軸線方向の両端部は、筒部21a及びカバー23の軸線方向の両端部において外部に開放されている。

【0020】

カバー23は、回転ロール21に対して上下方向へ移動可能に配置されており、シリンダ機構等の移動手段(図示せず)によって上下方向へ移動可能に支持されている。そして、シリンダ機構のロッドを適宜に進退移動させることにより、所望の位置に移動させられるようになっている。

【0021】

カバー23には、ノズル部25が一体に設けられている。ノズル部25は、カバー23の周方向の中央部に配置されている。ノズル部25は、カバー23の長手方向に沿って延びている。つまり、筒部21aの軸線と平行に延びている。ノズル部25の長さは、カバー23と同一長さに設定されている。ノズル部25は、筒部21aの軸線方向にはカバー23と同一位置に配置されている。したがって、ノズル部25の長手方向の両端面は、カバー23の長手方向の両端面と同一位置に位置させられている。

【0022】

カバー23の周方向の中央部は、ノズル部25の一部として兼用されており、当該中央部の凝縮空間24に臨む内面には、ノズル部25の吹き出し口25aが形成されている。吹き出し口25aは、筒部21aの軸線と平行に延びている。吹き出し口23の長さは、ノズル部25の長さよりは短いが、樹脂フィルムFの幅より所定の長さだけ長く設定されている。しかも、吹き出し口25aは、筒部21aの軸線方向には樹脂フィルムFと同一位置に配置されている。したがって、吹き出し口25aの長手方向の両端部は、樹脂フィルムFの幅方向の両端部に対して筒部21aの軸線方向へそれぞれ同一距離だけ外側に位置させられている。

【0023】

ノズル部25には、重合性モノマーの蒸気を含むガス(以下、モノマーガスという。)がモノマーガス供給源(図示せず)から供給される。重合性モノマーは、不飽和結合及び所定の官能基を有することが望ましく、親水性を有するものであることがより望ましい。そのような重合性モノマーとしては、例えばアクリル酸(CH2=CHCOOH;図にはAAと表記)がある。また、モノマー供給源から供給されるモノマーガスは、重合性モノマーの蒸気だけで構成してもよく、重合性モノマーの蒸気に窒素ガス(N2)、アルゴンガス(Ar)、ヘリウムガス(He)等の不活性ガスを混合させてもよい。この実施の形態では、アクリル酸(AA)の蒸気に窒素ガスを混合したガスが、モノマーガスとして採用されている。

【0024】

ノズル部25に供給されたモノマーガスは、ノズル部25の内部に設けられた整流路(図示せず)において筒部21aの軸線方向におけるノズル部25内の各部の流量が均一になるように整流される。整流されたモノマーガスは、吹き出し通路25bを通って吹き出し口25aに送られる。そして、吹き出し口25aから凝縮空間24内に吹き出される。この場合、モノマーガスは、筒部21aの径方向内側に向かって吹き出され、樹脂フィルムFに吹き付けられる。そして、重合性モノマーの蒸気の一部が、樹脂フィルムF上において凝縮して樹脂フィルムFに付着する。

【0025】

凝縮空間24内に吹き出したモノマーガス(樹脂フィルムに付着した重合性モノマーを除く)は、凝縮空間24内を筒部21a及び円筒22の各外周面、樹脂フィルムFの表面並びにカバー23の内面に沿って流れる。そして、凝縮空間24の周方向の両端部から外部に流出する。勿論、モノマーガスは、凝縮空間24の軸線方向の両端部からも外部へ流出しようとする。しかし、凝縮空間24の軸線方向における両端部は、左右の遮蔽機構40,40によって外部との間がほとんど遮断されている。したがって、モノマーガスが凝縮空間24の軸線方向の両端部から流出することはほとんどない。

【0026】

二つの遮蔽機構40,40は、図3に示すように、左右対称に形成されている。そこで、図3の左側に配置された遮蔽機構40だけを説明することとし、右側の遮蔽機構については、左側の遮蔽機構40と同様な部分に同一符号を付してその説明を省略する。

【0027】

遮蔽機構40は、遮蔽板41を有している。遮蔽板41は、円板からなるものであり、その中央部には、支持孔41aが貫通状態で形成されている。この支持孔41aには、ロール21の軸部21cが挿通されている。そして、遮蔽板41は、軸部21cに軸受42を介して回転可能に支持されている。

【0028】

遮蔽板41は、筒部21a及び端板21bの端面(ロール部の端面)に対して接触することなく、筒部21aの軸線方向へ所定の距離だけ離間させられている。したがって、遮蔽板41は、ロール21が回転したとき、ロール21と一緒に回転することがなく、ロール21に対して停止状態を維持することができる。

【0029】

遮蔽板41の外周面の半径は、カバー23の内面の曲率半径と同じ大きさに設定されている。カバー23の曲率半径は、必ずしもそのような大きさにする必要がなく、カバー23の内面の曲率半径より小さくしてもよく、逆に大きくしてもよい。遮蔽板41の外周面の半径をカバー23の曲率半径より小さくする場合には、筒部21aの半径より大きくすることが望ましい。逆に、遮蔽板41の外周面の半径をカバー23の曲率半径より大きくする場合には、カバー23の外面の曲率半径より小さくすることが望ましい。つまり、遮蔽板41の外周面の半径は、筒部21aの外周面の半径とカバー23の外面の曲率半径と間の寸法に定めることが望ましい。

【0030】

遮蔽板41の外周面の曲率半径がカバー23の内面の曲率半径とほぼ同一であるので、遮蔽板41と筒部21a及び端板21bの各端面との間、及び遮蔽板41とカバー23の端面の小径側の端縁との間には、筒部21aの軸線を中心として環状に延びる隙間43が形成されている。この隙間43は、凝縮空間24に連通している。したがって、筒部21aの軸線方向における凝縮空間24の両端部に存在するモノマーガスは、隙間43に入り込む。隙間43に入り込んだモノマーガスは、遮蔽板41に突き当たって同方向への流れが止められる。そして、モノマーガスの一部は、隙間43内を遮蔽板41に沿ってその径方向外側(上側)へ向かって流れようとし、残りの一部は遮蔽板41に沿ってその径方向内側(下側)へ向かって流れようとする。

【0031】

図3及び図5に示すように、筒部21aの軸線方向におけるノズル部25の両端面には、受け部材44がボルト等の固定手段(図示せず)によってそれぞれ固定されている。受け部材44は、筒部21aの軸線を中心として円弧状に延びており、カバー23とほぼ同一の周方向長さを有している。しかも、受け部材44は、カバー23と周方向においてほぼ同一位置に配置されている。したがって、受け部材44の周方向の両端面は、カバー23の周方向の両端面とほぼ同一位置に位置させられている。受け部材44は、ノズル部25に一体に設けてもよい。つまり、受け部材44は、ノズル部25を介してカバー23に一体に設けてもよい。あるいは、受け部材44をカバー23の端部に直接一体に設けてもよい。

【0032】

受け部材44は、カバー23及びノズル部25の端面に押圧接触させられており、受け部材44とカバー23及びのズル部25との間は、気密に封止されている。受け部材44の内面、つまり筒部21aの径方向内側を向く受け部材44の面は、筒部21aの軸線を中心とする円弧面によって構成されている。この円弧面の曲率半径は、遮蔽板41の外周面の曲率半径と同一に設定されている。

【0033】

受け部材44は、遮蔽板41の外周面の上部に載置されている。ここで、受け部材44の内面の曲率半径が遮蔽板41の外周面の半径と同一に設定されているから、受け部材44の内面は、その周方向の全長にわたって遮蔽板41の外周面に接触させられている。受け部材44の内面と遮蔽板41の外周面との間は、Oリング等のシール部材45によって気密に封止されている。

【0034】

受け部材44とカバー23及びノズル25の端面との間が気密に封止されるとともに、受け部材44の内面と遮蔽板41の外周面との間が気密に封止されることにより、隙間43のうちの上側の開放部が閉じられている。したがって、仮にモノマーガスが筒部21aの軸線方向における凝縮空間24の端部から隙間43に流入したとしても、そのモノマーガスが隙間43の上部から外部に流出することはない。

【0035】

端板21bの遮蔽板41と対向する端面には、凹部46が形成されている。凹部46は、筒部21aの軸線を中心として環状に延びている。一方、端板21bと対向する遮蔽板41の端面には、凸部47が形成されている。凸部47は、筒部21aの軸線を中心として環状に延びている。しかも、凸部47は、回転ロール21が回転したときに凸部47の外面が凹部46の内面に接触することがないよう、凹部46に隙間をもって挿入されている。ただし、凸部47の外面と凹部46の内面との間の隙間の大きさは、それらが接触することを防止することができる範囲において可及的に小さな寸法に抑えられている。この結果、凹部46の内面と凸部47の外面との間にいわゆるラビリンス通路が形成される。このラビリンス通路は、遮蔽板41の径方向外側から内側(上側から下側)へ向かって流れるモノマーガスに対して一種の抵抗となる。したがって、凝縮空間24から隙間43に入り込んだモノマーガスは、遮蔽板41の径方向内側(下側)へ向かって流れることがほとんどない。なお、この実施の形態においては、凹部46及び凸部47がそれぞれ2個形成されているが、1個だけ形成してもよく、3個以上形成してもよい。

【0036】

このように、筒部21aの軸線方向おける凝縮空間24の両端部は、外部との間が遮蔽機構40によってほとんど遮断されている。したがって、吹き出し口25aから凝縮空間24内に吹き出されたモノマーガスは、筒部21a及び円筒22の各外周面、樹脂フィルムFの表面並びにカバー23の内面に沿って周方向へ流れるだけであり、筒部21aの軸線方向へ流れることがない。よって、凝縮空間24内のモノマーガスの密度が、凝縮空間24の両端部で低くなることがなく、凝縮空間24の全長にわたってほぼ一定になる。この結果、凝縮して樹脂フィルム付着するモノマーガスの付着量を、樹脂フィルムの幅方向の各部において一定にすることができる。

【0037】

また、凝縮部20の保守点検の際には、図6に示すように、カバー23及びノズル部25が回転ロール21から上方へ移動させられる。このとき、遮蔽板41が回転ロール21に取り付けられているから、遮蔽板41がカバー23と一緒に移動することがない。したがって、カバー23を上方へ移動させた後、遮蔽板41をカバー23から取り外すという手間を省くことができる。また、凝縮部20の保守点検後にカバー23を元の位置に戻す際には、カバー23を遮蔽板41,41に受け部材44,44を介して載置するだけでよく、遮蔽板41をカバー23に取り付ける必要がない。よって、凝縮部20の保守点検に要する手間を大幅に軽減することができる。

【0038】

さらに、カバー23が遮蔽板41に受け部材44を介して接し、しかも遮蔽板41が回転ロール21に設けられているから、カバー23及び遮蔽板41の位置が、回転ロール21を基準として決定される。したがって、カバー23及びノズル部25を回転ロール21に対して容易にかつ精度良く位置決めすることができる。よって、凝縮空間24の間隔の精度、つまり筒部21a及び22の各外周面とカバー23の内面との間隔の精度、及び筒部21aの径方向における吹き出し口25aの位置精度を向上させることができる。

【0039】

次に、プラズマ処理部30について説明する。図1〜図4に示すように、プラズマ処理部30は、上記凝縮部20の回転ロール21と対をなす回転ロール(ロール電極)31を有している。回転ロール31は、後述する点を除き、回転ロール21と同様に構成されており、回転ロール21の筒部21a、端板21b、軸部21c及び円筒22にそれぞれ対応する筒部31a、端板31b、軸部31c及び円筒(図示せず)を有している。勿論、回転ロール31の円筒(以下、説明の便宜上、符号32を付すものとする。)の外周面にも、誘電層が設けられている。また、回転ロール31は、軸部31cが回転駆動されることにより、回転ロール21と同方向へ回転させられる。なお、筒部21a,31aが金属で形成される場合には、回転ロール21の円筒22及び回転ロール31の円筒32を省略してもよい。その場合には、筒部21a,31aの外周面に誘電層が設けられ、その上に樹脂フィルムFが巻回される。

【0040】

回転ロール31は、回転ロール21と平行に配置されている。したがって、回転ロール21と回転ロール31との間隔は、それらの軸線を含む平面上において最も狭くなっている。その最狭部の間隔(この実施の形態の場合、回転ロール21の筒部22と回転ロール31の筒部32との間の最狭部の間隔)は、通常0.5〜数mmに設定される。最狭部及びそこから上下方向(回転ロール21,31の軸線を含む平面と直交する方向)へ所定の距離だけ離間した範囲が処理空間33になっている。回転ロール21,31は、それらの軸線方向において同一位置に配置されている。したがって、処理空間33は、回転ロール21,31の全長にわたって形成されている。

【0041】

樹脂フィルムFは、処理空間33内を2回にわたって通過する。すなわち、樹脂フィルムFは、凝縮部20において重合性モノマーが付着された後、ロール21に巻回された状態で、つまりロール21の円筒22の外周面に接触した状態で処理空間32内を上側から下側へ通過する。その後、樹脂フィルムFは、二つのアイドルロール34,35を通過した後、ロール31の円筒の外周面に巻回された状態で処理空間33を下側から上側へ通過する。なお、回転ロール31の円筒に対する樹脂フィルムFの巻回位置は、円筒22に対する樹脂フィルムFの巻回位置と図1において左右対称な位置になっている。

【0042】

回転ロール31の軸部31cには、遮蔽板(遮蔽部材)38が軸受39を介して回転可能に設けられている。この遮蔽板38は、回転ロール21に設けられた遮蔽板41と同一形状、同一寸法を有している。したがって、遮蔽板38の回転ロール31と対向する端面には、遮蔽板41の凸部47に対応した凸部38aが形成されている。勿論、これに対応して回転ロール31の遮蔽板38と対向する端面には、凹部46に対応する凹部31dが形成されている。遮蔽板38は、回転ロール21,31の軸線方向においては遮蔽板41と同一位置に配置されている。

【0043】

処理空間33の上側(回転ロール21,31の軸線を含む平面と直交する方向において処理空間33から一方向へ離間する側)には、ノズル36が配置されている。ノズル36は、筒部21a,31aと同一の長さを有しており、筒部21a,31aと平行に、かつ筒部21a,31aの軸線方向には筒部21a,31aと同一位置に配置されている。したがって、ノズル36の長手方向の両端面は、筒部21a,231aの両端面と同一位置に位置させられている。ノズル36の処理空間33に臨む下面には、ノズル36の長手方向に延びる吹き出し口36aが形成されている。吹き出し口36aの長さは、樹脂フィルムFの幅より長くなっており、吹き出し口36aの長手方向の両端部は、円筒22,32に巻回された樹脂フィルムFの幅方向の両端部に対し筒部21a,31aの軸線方向へ互いに同一距離だけ外側に位置させられている。

【0044】

ノズル36には、不活性ガス供給源(図示せず)から不活性ガス(プロセスガス)が供給される。不活性ガスとしては、窒素、アルゴン、ヘリウム等があるが、この実施の形態では、窒素が採用されている。ノズル36に供給された不活性ガスは、ノズル33の内部に設けられた整流路において整流された後、ノズル36に設けられた通路36bを通って吹き出し口36aから処理空間33内にその上側から吹き出される。

【0045】

処理空間33の下側(回転ロール21,31の軸線を含む平面と直交する方向において処理空間33から他方向へ離間する側)には、ノズル37が配置されている。ノズル37は、ノズル36と上下の向きが逆になっている点を除き、ノズル36と同一形状、同一寸法を有している。したがって、ノズル37は、ノズル36の吹き出し口36a、通路36b及び整流路に対応する吹き出し口37a、通路37b及び整流路を有している。ノズル37は、処理空間33を間にしてノズル36と上下対称に配置されている。したがって、ノズル37は、処理空間33内に不活性ガスを下方から吹き出す。このように、処理空間33にその上側及び下側から不活性ガスがそれぞれ吹き込まれることにより、処理空間33の内部が、ほぼ大気圧である不活性ガスの雰囲気とされている。

【0046】

回転ロール21,31のうちの一方の回転ロール21の円筒22には、電源Vの高圧端子が接続されている。他方のロール31の円筒32は、接地されている。勿論、円筒22を接地し、回転ロール31の円筒32に電源Vの高圧端子を接続してもよい。電源Vからの電圧供給により、円筒22,32間に電界が形成され、処理空間33がほぼ大気圧の放電空間になる。電源Vからの供給電圧及び円筒22,32間の電界は、例えばパルス状になっている。パルスの立ち上がり時間及び立ち下がり時間は、10μs以下であることが望ましく、電界強度は、10〜1000KV/cmであることが望ましく、周波数は、0.5〜100kHzであることが望ましい。印加電圧及び電界は、パルス状の間欠波に限られず、正弦波等の連続波であってもよい。

【0047】

電源Vからの電圧供給により、回転ロール21,31の円筒22,32間において放電が行われる。この放電により、処理空間33内の窒素ガスがプラズマ化されるとともに、樹脂フィルムFに付着した重合性モノマーが活性化され、二重結合の開裂、重合等が発生する。また、樹脂フィルムFへの窒素ガスの接触や、窒素ガスからの紫外線(337nm)の照射により、樹脂フィルムFの表面の分子のC−C、C−O、C−H等の結合が切断される。この結合切断部にアクリル酸等の重合性モノマーの重合物が結合(グラフト結合)し、あるいは重合性モノマーから分解したCOOH基等が結合すると考えられる。これにより、樹脂フィルムFの表面に接着性促進層が形成され、樹脂フィルムFの水系接着剤に対する接着性が向上する。

【0048】

図1及び図2に示すように、上側に配置されたノズル36は、その長手方向の両端部が一対の第1支持機構(支持手段)50A,50Aによってそれぞれ上下方向へ移動可能に支持されている。下側に配置されたノズル37は、その長手方向の両端部が一対の第2支持機構(支持手段)50B,50Bによってそれぞれ上下方向へ移動可能に支持されている。一対の第1支持機構50A,50Aは、左右対称に配置されている。同様に、一対の第2支持機構50B,50Bは、左右対称に配置されている。また、第1支持機構50Aと第2支持機構50Bとは、第1支持機構50Aがノズル36をその吹き出し口36aが下方を向くようにして支持しているのに対し、第2支持機構50Bがノズル37をその吹き出し口37aが上方を向くように支持している点を除き、同様の構造を有している。そこで、一対の第1支持機構50A,50Aのうちの図1及び図2において左側に配置された第1支持機構50Aについてのみ説明することとし、右側に配置された支持機構50A及び一対の第2支持機構50B,5Bについては、第1支持機構50Aと同様な構成部分に同一符号を付してその説明を省略する。

【0049】

第1支持機構50Aは、油圧シリンダ機構や機械式のシリンダ機構等のシリンダ機構(移動機構)51している。シリンダ機構51は、シリンダ51a及びロッド(支持部材)51bを有している。シリンダ51aは、その軸線を上下方向に向けた状態で床等の固定系に設けられている。勿論、この固定系には、回転ロール21,31が回転可能に支持されている。ロッド51bは、シリンダ51aに上下方向へ移動可能に設けられている。ロッド51bの上端部は、シリンダ51aから上方へ突出させられている。ロッド51bは、シリンダ51aに内蔵された油圧機構や機械式の移動機構により、シリンダ51aに対して上下方向へ移動させられるとともに、所望の位置に停止させられる。

【0050】

図1、図2及び図7〜図10に示すように、ロッド51bの上端部には、可動部材52が上下方向へ移動可能に設けられている。可動部材52は、その下面から上方に延びる止まり孔52aが形成されている。この止まり孔52aには、ロッド51bの上端部が上下方向へ移動可能に嵌合されている。これにより、可動部材52がロッド51bの上端部に上下方向へ移動可能に設けられている。可動部材52は、後述する位置調節機構60によってロッド51bに対する上下方向の位置が調整された後、ボルト57を締め付けることによってロッド51bに固定されている。

【0051】

一方、ノズル37の図7における左端面には、中間部材53の基端部(図7において右端部)がボルト等の固定手段(図示せず)によって固定されている。この中間部材53の左端面(ノズル37と逆側に位置する端面)には、連結部材54の一端部(図9において下端部)がボルト等の固定手段(図示せず)によって固定されている。

【0052】

図8〜図10に示すように、連結部材54の他端部の上下の端部には、略三角形の係合突出部54a,54aがそれぞれ形成されている。下側の係合突出部54aは、可動部材52の下端部に形成された係合凹部52bの下端部に上下方向へ着脱可能に、かつ左右方向へ位置調節可能に係合されている。上側の係合突出部54aは、係合凹部52aの上端開放部から上方に向かって露出させられている。

【0053】

可動部材52の上面には、固定部材55が設けられている。この固定部材55の一端部は、可動部材52の上面に接している。固定部材55の他端部の下面には、係合突出部54aとほぼ同一角度で傾斜した傾斜面55aが形成されている。この傾斜面55は、係合突出部54aの上面に接している。固定部材55には、その中間部を上下方向に貫通するボルト56が設けられている。このボルト56の下端部は、可動部材52に螺合されている。したがって、ボルト56を締め付けると、固定部材55の傾斜面55aが上側の係合突出部54aを下方及び図8の左方へ押す。その結果、下側の係合突出部54aが係合凹部52bの下側の側面に押し付けられるとともに、連結部材54の他端面(図8において左端面)が係合凹部52aの底面に押し付けられる。これにより、連結部材54が可動部材52に着脱可能に固定され、ひいては、ノズル36が可動部材54に着脱可能に固定されている。この結果、ノズル36が、中間部材53、連結部材54及び可動部材52を介してロッド51bに上下方向へ移動可能に支持されている。なお、可動部材52と連結部材54とを着脱可能にする必要がないときには、それらを一体に形成してもよい。さらに、中間部材53、連結部材54及び可動部材52をノズル36に一体に形成してもよい。その場合には、ノズル36がロッド51bによって直接支持される。

【0054】

ノズル36の上下方向(回転ロール21,31の軸線を含む平面と直交する直交方向)の位置は、高精度に定める必要がある。そこで、この表面処理装置1においては、基準部材61〜64及び位置調節手段70A,70Bが用いられている。

【0055】

図1に示すように、基準部材61は、遮蔽板41の回転ロール21側と逆側を向く端面にボルト等の固定手段(図示せず)によって押圧固定されている。基準部材61は、水平な下端面が処理空間33のうちの最も狭くなった部位に位置するように、つまり回転ロール21,31の軸線を含む平面上に位置するように配置されている。また、基準部材61を回転ロール21の軸線方向から見たとき、基準部材61の一部が遮蔽板41の外周面から処理空間33側に突出するように配置されている。基準部材61の遮蔽板41から突出した部分の外面が基準部61aとされている。基準部61aは、回転ロール21の軸線を中心とする円弧面によって構成されている。したがって、基準部61aの遮蔽板41からの突出量は、いずれの箇所においても同一であり、通常1〜5mm程度に設定される。

【0056】

基準部材62は、遮蔽板38に固定されている。基準部材62は、基準部材61と図1において左右対称な形状を有しており、処理空間33を間にして基準部材61と対称に配置されている。したがって、基準部材62は、基準部材61の基準部61aに対応する基準部62aを有しており、基準部62aは、処理空間33を間にして基準部61aと対称に配置されている。基準部材63,64は、遮蔽板41,38にそれぞれ固定されている。しかも、基準部材63,64は、基準部材61,62と上下対称な形状を有しており、各上端面を基準部材61,62の下端面にそれぞれ接触させた状態で上下に対称に配置されている。したがって、基準部材63,64もそれぞれ基準部63a,64aを有している。勿論、基準部63aは基準部61aと上下対称であり、基準部64aは基準部62aと上下対称である。

【0057】

ノズル36の下端部の回転ロール21側及び回転ロール31側の両側部には、当接部36d,36eがそれぞれ形成されている。一方の当接部36dは、回転ロール21の軸線を中心とする円弧面によって構成されている。他方の当接部36eは、回転ロール31の軸線を中心とする円弧面によって構成されている。しかも、当接部36d,36eを構成する円弧面の曲率半径は、基準部61a,62aの曲率半径と同一に設定されている。したがって、ノズル36を下方へ適宜の位置まで移動させると、当接部36d,36eが基準部61a,62aに面接触する。このときのノズル36の位置が基準位置である。

【0058】

ノズル37の上端部の回転ロール21側及び回転ロール31側の両側部には、当接部37d,37eがそれぞれ形成されている。一方の当接部37dは、回転ロール21の軸線を中心とする円弧面によって構成されている。他方の当接部37eは、回転ロール31の軸線を中心とする円弧面によって構成されている。しかも、当接部37d,37eを構成する円弧面の曲率半径は、基準部63a,64aの曲率半径と同一に設定されている。したがって、ノズル37を上方へ適宜の位置まで移動させると、当接部36d,37eが基準部63a,64aに面接触する。このときのノズル37の位置が基準位置である。勿論、ノズル37の基準位置は、回転ロール21,31の軸線を含む平面に関してノズル36の基準位置と上下対称な位置である。

【0059】

ノズル36は、第1支持機構50Aのロッド51bと可動部材52との間に設けられた位置調節手段70Aによって基準位置から予め設定された設置位置まで上方へ移動させられる。ノズル37は、第2支持機構50Bのロッド51bと可動部材52との間に設けられた位置調節手段70Bによって予め設定された設置位置まで下方へ移動させられる。ノズル37の設置位置は、回転ロール21,31の軸線を含む平面に関してノズル36の設置位置と上下対称な位置である。

【0060】

位置調節手段70Aは、第1及び第2調節ねじ71,72を有している。第1及び第2調節ねじ71は、それぞれの軸線方向を上下方向に向けた状態で配置されている。第1調節ねじ71は、可動部材52に螺合されている。しかも、第1調節ねじ71は、止まり孔52aの底面から下方に突出し、ロッド51bの上面に押し付けられている。したがって、第1調節ねじ71を正逆方向へ回転させると、可動部材52が第1調節ねじ71の回転量に対応した距離だけ上下方向移動する。つまり、可動部材52が上下方向へ位置調節さる。その結果、可動部材52に連結部材54及び中間部材53を介して固定されたノズル36が上下方向へ位置調節される。

【0061】

第2調節ねじ72は、その軸線をロッド51bの軸線と一致させて配置されている。第2調節ねじ72の頭部72aは、可動部材52の上面に形成された座繰り孔52cの底面に押し付けられている。第2調節ねじ72のねじ部72bは、座繰り孔72の底面から止まり孔52aの底面までの間の可動部材52を上下方向へ移動可能に貫通し、ロッド51bの上端部に螺合されている。したがって、第1調節ねじ72で可動部材52を上下方向に位置調節した後、第2調節ねじ72を締め付けると、第1調節ねじ71がロッド51bの上面に押し付けられ、可動部材52がロッド51bに位置固定される。これにより、ノズル36が位置固定される。

【0062】

位置調節手段70Bは、第1位置調節手段70Aと同一の構成を有している。つまり、第1及び第2調節ねじ71,72を有している。ただし、位置調節手段70Bは、ノズル37を基準位置から設置位置に位置調節する方法が、ノズル36を第1位置調節手段70Aによって基準位置から設置位置まで位置調節する方法が異なっている。

【0063】

すなわち、位置調節手段70Aは、可動部材52を基準位置から上方へ移動させてその位置を調節するのに対し、位置調節手段70Bは、可動部材52を基準位置から下方へ移動させてその位置を調節する。位置調節手段70Bによって可動部材52を下方へ位置調節する際には、第1調節ねじ71を可動部材52に対して上方へ移動するように回転させる。すると、可動部材52が第1調節ねじ71の回転量に対応する距離だけロッド51bに対して下方へ移動する。つまり、可動部材52が下方へ位置調節される。その後、第2調節ねじ72を締め付けることにより、可動部材52をロッド51bに位置固定することができる。

【0064】

図8〜図10に示すように、可動部材52と連結部材54との間には、連結部材54を可動部材54に対してノズル36(ノズル37)の長手方向へ位置調節するための第3位置調節手段80が設けられている。

【0065】

第3位置調節手段80は、固定部材81と第1及び第2調節ねじ82,83を有している。固定部材81は、その基端部(図8において下端部)が可動部材52にボルト84によって固定されている。固定部材81の先端部(図8において上端部)は、ノズル36(37)の長手方向を向く連結部材54の側面と対向している。

【0066】

第1及び第2調節ねじ82は、長手方向をノズル36(37)の長手方向に向けて配置されている。第1調節ねじ82は、固定部材81に螺合されており、先端部は連結部材54に押し付けられている。したがって、第1調節ねじ82を連結部材54に向かって移動するように回転させると、連結部材54が固定部材81から離間するように移動する。一方、第2調節ねじ83は、その頭部が可動部材52に当接されるとともに、ねじ部が連結部材54に螺合されている。したがって、第2調節ねじ83を連結部材54側へ移動するように回転させると、連結部材54が固定部材81に接近するように移動する。このように、第1及び第2調節ねじ82,83を適宜に回転させることにより、ノズル36(37)の長手方向における連結部材54の位置を調節するとともに、その調節位置に位置固定することができ、ひいては、ノズル36(37)をその長手方向へ位置調節することができるとともに、位置固定することができる。

【0067】

上記構成の表面処理装置10において、いま、ノズル36,37が設置位置に位置しているものとする。表面処理装置10の保守点検の際には、図2に示すように、第1支持機構50Aのロッド51bによってノズル36を上方へ移動させるとともに、第2支持機構50Bのロッド51bによってノズル37を下方へ移動させる。保守点検後、ノズル36,37を元の位置に戻す。

【0068】

ノズル36を元の位置に戻す際には、第1支持機構50Aのロッド51bを下方へ移動させ、可動部材52及びノズル36を下方へ移動させる。そして、ノズル36の当接部36d,36eを基準部材61,62の基準部61a,62aにそれぞれ接触させる。その後、ボルト57を緩め、中間部材52をロッド51bに対して上下方向へ移動可能にする。また、第2調節ねじ72の頭部を中間部材52の上面から上方へ移動させ、それによって可動部材52を上方へ移動可能な状態にする。その後、第1調節ねじ71を下方へ移動するように回転させる。すると、第1調節ねじ71の下端面が可動部材52の上面に突き当たっているので、可動部材52及びノズル36が上方へ移動する。第1調節ねじ71を所定の回転数だけ回転させると、ノズル36が基準位置から設置位置まで移動する。ノズル36を基準位置から設置位置まで移動させるのに必要な第1調節ねじ71の回転数は、第1調節ねじ71のピッチによって定まる値であり、予め定められている。次に、第2調節ねじ72を締め付けて、その頭部を可動部材52の上面に押し付ける。それにより、可動部材52及びノズル36を仮固定する。その後、ボルト57を締め付けることにより、可動部材52をロッド51bに固定し、ノズル36を設置位置に固定する。ノズル36は、中間部材53、連結部材54及び可動部材52を介してロッド51bに位置固定状態で支持される。

【0069】

ノズル37を元の位置に戻す際には、第2支持機構50Bのロッド51bを上方へ移動させ、可動部材52及びノズル37を上方へ移動させる。そして、ノズル37の当接部37d,37eを基準部材63,64の基準部63a,64aにそれぞれ接触させる。その後、ボルト57緩め、可動部材52をロッド51bに対して上下方向へ移動可能にする。その後、第1調節ねじ71を上方へ移動するように回転させる。すると、第1調節ねじ71の下端面が可動部材52の上面に突き当たっているので、可動部材52及びノズル36が第1調節ねじ71の上方へ移動に伴って下方へ移動する。第1調節ねじ71を所定の回転数だけ回転させると、ノズル37が基準位置から設置位置まで移動する。ノズル37を基準位置から設置位置まで移動させるのに必要な第1調節ねじ71の回転数は、予め定められている。次に、第2調節ねじ72を締め付けて、その頭部を可動部材52の上面に押し付ける。それにより、可動部材52及びノズル37を仮固定する。その後、ボルト57を締め付けることにより、可動部材52をロッド51bに固定し、ノズル37を設置位置に固定する。ノズル37は、中間部材53、連結部材54及び可動部材52を介してロッド51bに位置固定状態で支持される。

【0070】

このように、ノズル36,37の設置位置への位置決めは、ノズル36;37を基準部61a,62a;63a,64aに接触させた後、第1及び第2位置調節機構70A,70Bの第1調節ねじ71を予め定められた所定の回転数だけ回転させるだけでよい。したがって、ノズル36,37の位置決めを容易にかつ精度良く行うことができる。

【0071】

なお、この発明は、上記の実施の形態に限定されるものでなく、各種の変形例を採用することができる。

例えば、上記の実施の形態においては、樹脂フィルムFに重合性モノマーの蒸気を凝縮して付着させた後、その樹脂フィルムFを処理空間33内に通すようにしているが、必ずしも樹脂フィルムFを処理空間33に通す前に樹脂フィルムに重合性モノマーを付着させる必要はない。例えば上記特許文献1に記載されているように、プロセスガスとして重合性モノマーの蒸気に窒素ガスやアルゴンガス等の不活性ガスを混合したものを用い、このプロセスガスをノズル36,37から処理空間33に吹き出させてもよい。その場合には、上記実施の形態の凝縮部20が不要になる。

また、上記の実施の形態においては、一対の電極として二つの回転ロール(ロール電極)21,31を用いているが、回転ロール21,31の少なくとも一方については、回転することのない固定された電極としてもよい。

また、上記の実施の形態においては、第1調節ねじ71でノズル36,37の位置を調節した後、第2調節ねじ72でノズル36,37を仮固定しているが、第1調節ねじ71による位置調節後、第2調節ねじ72でノズル36,37を仮固定することなく、ボルト37によってロッド51bに直ちに固定してもよい。これとは逆に、第2調節ねじ72によって可動部材52をロッド51bに強固に固定することができるのであれば、ボルト37による固定は不要である。

さらに、上記の実施の形態においては、ノズル36に対して二つの基準部61a,62aが用いられているが、いずれか一方の基準部だけを用いてもよい。これは、ノズル37に対する二つの基準部63a,64aについても同様である。また、遮蔽板41,38に基準部材61〜64を設け、各基準部材61〜64に基準部61a〜64aを設けているが、遮蔽板41,38に基準部61a〜64aに相当する基準部をそれぞれ直接設けてもよい。

さらにまた、上記の実施の形態においては、ノズル36;37を基準部61a,62a;63a,64aから離間させ、あるいは基準部61a,62a;63a,64aに載置する際に、ノズル36をシリンダ機構51によって上下させているが、ノズル36は人手によって上下させてもよい。その場合には、シリンダ機構のロッドに代えて、可動部材52を上下方向へ移動可能に支持する単なる支持部材を固定系に設ければよい。

【産業上の利用可能性】

【0072】

この発明は、例えば水系接着剤に対する接着性が低い樹脂フィルムの表面を接着性が良好になるように処理する表面処理装置に利用することができる。

【符号の説明】

【0073】

F 樹脂フィルム

10 樹脂フィルムの表面処理装置

21 回転ロール(ロール電極)

21a 筒部

21b 端板

21c 軸部

31 回転ロール(ロール電極)

31a 筒部

31b 端板

31c 軸部

33 処理空間

36 ノズル

36a 吹き出し口

36d 当接部

36e 当接部

37 ノズル

37a 吹き出し口

37a 当接部

37b 当接部

50A 第1支持機構(支持手段)

50B 第2支持機構(支持手段)

51 シリンダ機構(移動手段)

51b ロッド(支持部材)

61 基準部材

61a 基準部

62 基準部材

62a 基準部

63 基準部材

63a 基準部

64 基準部材

64a 基準部

70A 位置調節手段

70B 位置調節手段

【特許請求の範囲】

【請求項1】

樹脂フィルムの表面を処理する樹脂フィルムの表面処理装置であって、

対向面間に放電が行われる処理空間が形成され、この処理空間内を前記樹脂フィルムが移送される一対の電極と、

プロセスガスを吹き出す吹き出し口を有し、この吹き出し口を前記処理空間に臨ませた状態で前記一対の電極の対向方向と直交する直交方向へ移動可能に配置されたノズルと、

前記直交方向へ移動可能に配置された支持部材を有し、この支持部材を前記直交方向へ移動不能に支持する支持手段と、

前記ノズルと前記支持部材との間に設けられ、前記ノズルを前記支持部材に対して前記直交方向へ位置調節可能に連結する位置調節手段とを備え、

前記一対の電極の少なくとも一方には、前記支持部材が前記処理空間に接近移動して所定の基準位置に達したときに前記ノズルに接触する基準部が設けられ、

前記ノズルは、前記基準部に接触した後、前記位置調節手段により前記基準部から前記直交方向へ所定距離だけ離間した所定の設置位置に位置調節されることを特徴とする樹脂フィルムの表面処理装置。

【請求項2】

前記一対の電極が、互いに平行に配置され、かつそれぞれの軸線を中心として回転駆動される一対のロール電極であり、前記直交方向が前記一対のロール電極の各軸線を含む平面と直交する方向とされ、前記一対のロール電極間の空間のうち、最も狭くなった部分及びその部分に対して前記直交方向に近接した部分が前記処理空間とされ、この処理空間に臨む前記一対のロール電極の外周面に前記樹脂フィルムが巻回され、前記一対のロール電極が回転駆動されることにより、前記樹脂フィルムが前記ロール電極の外周面に接触した状態を維持しつつ前記処理空間内を移送されることを特徴とする請求項1に記載の樹脂フィルムの表面処理装置。

【請求項3】

前記ロール電極が、前記樹脂フィルムが巻回される断面円形のロール部、及びこのロール部より小径に形成され、前記ロール部の両端部にそれぞれの軸線を前記ロール部の軸線と一致させて設けられた一対の軸部を有し、前記一対の軸部の少なくとも一方に基準部材が回転可能に設けられ、この基準部材に前記基準部が設けられていることを特徴とする請求項2に記載の樹脂フィルムの表面処理装置。

【請求項4】

前記基準部が、前記ロール電極の軸線を中心とする円弧面からなる凸曲面によって構成され、前記ノズルの前記基準部に押し付けられる部分には、前記基準部を構成する凸曲面に面接触する凹曲面からなる当接部が形成されていることを特徴とする請求項3に記載の樹脂フィルムの表面処理装置。

【請求項5】

前記基準部を構成する円弧面が、前記基準部材が設けられた前記ロール電極の外径より大径であることを特徴とする請求項4に記載の樹脂フィルムの表面処理装置。

【請求項6】

前記支持手段が、前記支持部材を前記直交方向へ移動させる移動機構を有していることを特徴とする請求項1〜5のいずれかに記載の樹脂フィルムの表面処理装置。

【請求項1】

樹脂フィルムの表面を処理する樹脂フィルムの表面処理装置であって、

対向面間に放電が行われる処理空間が形成され、この処理空間内を前記樹脂フィルムが移送される一対の電極と、

プロセスガスを吹き出す吹き出し口を有し、この吹き出し口を前記処理空間に臨ませた状態で前記一対の電極の対向方向と直交する直交方向へ移動可能に配置されたノズルと、

前記直交方向へ移動可能に配置された支持部材を有し、この支持部材を前記直交方向へ移動不能に支持する支持手段と、

前記ノズルと前記支持部材との間に設けられ、前記ノズルを前記支持部材に対して前記直交方向へ位置調節可能に連結する位置調節手段とを備え、

前記一対の電極の少なくとも一方には、前記支持部材が前記処理空間に接近移動して所定の基準位置に達したときに前記ノズルに接触する基準部が設けられ、

前記ノズルは、前記基準部に接触した後、前記位置調節手段により前記基準部から前記直交方向へ所定距離だけ離間した所定の設置位置に位置調節されることを特徴とする樹脂フィルムの表面処理装置。

【請求項2】

前記一対の電極が、互いに平行に配置され、かつそれぞれの軸線を中心として回転駆動される一対のロール電極であり、前記直交方向が前記一対のロール電極の各軸線を含む平面と直交する方向とされ、前記一対のロール電極間の空間のうち、最も狭くなった部分及びその部分に対して前記直交方向に近接した部分が前記処理空間とされ、この処理空間に臨む前記一対のロール電極の外周面に前記樹脂フィルムが巻回され、前記一対のロール電極が回転駆動されることにより、前記樹脂フィルムが前記ロール電極の外周面に接触した状態を維持しつつ前記処理空間内を移送されることを特徴とする請求項1に記載の樹脂フィルムの表面処理装置。

【請求項3】

前記ロール電極が、前記樹脂フィルムが巻回される断面円形のロール部、及びこのロール部より小径に形成され、前記ロール部の両端部にそれぞれの軸線を前記ロール部の軸線と一致させて設けられた一対の軸部を有し、前記一対の軸部の少なくとも一方に基準部材が回転可能に設けられ、この基準部材に前記基準部が設けられていることを特徴とする請求項2に記載の樹脂フィルムの表面処理装置。

【請求項4】

前記基準部が、前記ロール電極の軸線を中心とする円弧面からなる凸曲面によって構成され、前記ノズルの前記基準部に押し付けられる部分には、前記基準部を構成する凸曲面に面接触する凹曲面からなる当接部が形成されていることを特徴とする請求項3に記載の樹脂フィルムの表面処理装置。

【請求項5】

前記基準部を構成する円弧面が、前記基準部材が設けられた前記ロール電極の外径より大径であることを特徴とする請求項4に記載の樹脂フィルムの表面処理装置。

【請求項6】

前記支持手段が、前記支持部材を前記直交方向へ移動させる移動機構を有していることを特徴とする請求項1〜5のいずれかに記載の樹脂フィルムの表面処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−201777(P2012−201777A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67017(P2011−67017)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]