樹脂フィルムの製造方法及び樹脂フィルム成形用エッジピンニング装置

【解決手段】

本発明の樹脂フィルムの製造方法は、ダイから押出された溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に、溶融樹脂を冷却ロール表面に密着させる密着力形成手段の先端部を、密着力が該先端部から直線(G)に沿って冷却ロールの回転軸中心点(P)に向かい且つ該直線(G)に沿って前後に移動可能なように保持すると共に、該密着力形成手段の先端部を該冷却ロールの回転軸中心点(P)を中心点とする仮想円弧上を冷却ロールの外周面に沿って移動可能に保持する保持部材および該保持部材が移動する円弧方向位置調整部材を有するエッジピンニング装置を用いて、該溶融樹脂の幅方向の両端部の少なくとも一部を、該エッジピンニング装置の作用先端部から冷却ロールの回転軸中心点(P)に向かう密着力により、冷却ロール表面に密着させながら冷却する方法であり、更に本発明は、新規なエッジピンニング装置を提供する。

【効果】

本発明によれば、エッジピンニング装置の位置決めを容易に行うことができる。

本発明の樹脂フィルムの製造方法は、ダイから押出された溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に、溶融樹脂を冷却ロール表面に密着させる密着力形成手段の先端部を、密着力が該先端部から直線(G)に沿って冷却ロールの回転軸中心点(P)に向かい且つ該直線(G)に沿って前後に移動可能なように保持すると共に、該密着力形成手段の先端部を該冷却ロールの回転軸中心点(P)を中心点とする仮想円弧上を冷却ロールの外周面に沿って移動可能に保持する保持部材および該保持部材が移動する円弧方向位置調整部材を有するエッジピンニング装置を用いて、該溶融樹脂の幅方向の両端部の少なくとも一部を、該エッジピンニング装置の作用先端部から冷却ロールの回転軸中心点(P)に向かう密着力により、冷却ロール表面に密着させながら冷却する方法であり、更に本発明は、新規なエッジピンニング装置を提供する。

【効果】

本発明によれば、エッジピンニング装置の位置決めを容易に行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エッジピンニング装置を用いて、T−ダイから押し出した溶融樹脂のネックインをコントロールして、冷却ロールへの密着巻き付きを確実にして表面光沢、透明性等に優れたフィルム状又はシート状の樹脂フィルムを製造する方法及びそれに用いるエッジピンニング装置に関する。

【背景技術】

【0002】

熱可塑性樹脂フィルムの製造方法(成形方法)の一つとして、ストレート型やコートハンガー型などのフラットダイ(T−ダイ)から溶融樹脂をフィルム状に押出すフィルム押出成形法は、高速成形性に優れ、且つ、得られるフィルムの厚薄精度、透明性に優れることから広く普及し、単層、多層フィルム等のフィルム自体の製造や基材に溶融樹脂をラミネートする押出しラミネート成形等に幅広く利用されている。

【0003】

ところで、溶融樹脂をダイより押出した(流下した)際には、ネックインと呼ばれる現象が生じる。このネックインは、ダイから押出された溶融樹脂の表面張力、溶融弾性及び溶融樹脂の引取り方向への引張り応力(引取り速度)の合成力が作用して発生するものであり、熱可塑性樹脂の種類、分子量、分子量分布により程度の差はあるものの必ず発生する現象である。

【0004】

また、このネックインと共に、押出された溶融樹脂の両端部が波打つ、耳揺れ現象も発生する。

熱可塑性樹脂フィルムの製造時に発生するネックインをコントロールすること、即ち、ネックインの幅を一定に保つことはフィルムの生産性向上の為に重要な項目であり、特にフィルムの製造開始時、あるいはトラブルが発生した際に、如何に素早く発生するネックインの量を安定化させるかが重要である。

【0005】

かかるネックインを安定化させる装置として、例えば、特許文献1(特開昭61−246035号公報)に示されるような、フラットダイの樹脂押出口に誘引ガイドを具備したネックイン制御装置、あるいはフラットダイから押し出した溶融樹脂の両端部に、細いパイプおよび/または先端に多数の小孔を備えたパイプから冷却ロールの表面に空気を吹き付けて溶融樹脂を安定に冷却ロールの表面に密着させる装置(エッジピンニング装置)等が提案されている。このエッジピンニング装置は、例えば、図7に示すように、冷却ロール103の幅方向および上下に移動可能なノズル位置調整機能を備えた基台101に、冷却ロール103に対して前後に移動可能なノズル位置調整装置105を有し、このノズル位置調整装置105に三次元可動パイプ107および三次元可動多孔ノズル109を保持させて、Tダイ110から押し出された溶融樹脂112が冷却ロール103に到達する際に、溶融樹脂112の両端部に空気を吹き付けて溶融樹脂のネックインを低減するものである。

【0006】

しかしながら、かかるネックイン制御装置は誘引ガイドと冷却ロールとの間にギャップが生じるので、溶融樹脂の押出時にサージングを起した場合にはネックインの幅が変動する虞がある。また、細いパイプ及び又は先端に多数の小孔を備えたパイプから冷却ロールの表面に空気を吹き付けて溶融樹脂を安定に冷却ロールの表面に密着させる装置は、成形が安定している時はさして問題はないが、成形開始時、あるいは溶融樹脂が押出し時にサージングを起した場合には、空気の噴出し口から噴出する空気流が、溶融樹脂を冷却ロールの表面で安定になるように配置することが非常に難しく、この調整に熟練を要する等の不具合がある。

【特許文献1】特開昭61−246035号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、溶融樹脂を回転する冷却ロールに巻き付けてフィルム状に成形するとき、溶融樹脂の種類、成形速度の変更あるいは成形開始時に、エッジピンニング装置の空気の噴出し口位置を適宜変更する際にも、溶融樹脂を安定に冷却ロールの表面に密着させることができるように気体流の方向を安定化させることができる、可変可能なエッジピンニング装置を提供することを目的とする。

【0008】

さらに本発明は、上記のように安定した状態でダイから押出された溶融樹脂を冷却ロールに密着させて樹脂フィルムを安定に製造する方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明の樹脂フィルムの製造方法は、ダイから押出した溶融樹脂を冷却ロール外周面上に引き取って冷却固化して樹脂フィルムを製造するに際して、

該溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に、溶融樹脂を冷却ロール表面に密着させる密着力形成手段の先端部を、密着力が該先端部から直線(G)に沿って冷却ロールの回転軸中心点(P)に向かい且つ該直線(G)に沿って前後に移動可能なように保持すると共に、該密着力形成手段の先端部を該冷却ロールの回転軸中心点(P)を中心点とする仮想円弧上を冷却ロールの外周面に沿って移動可能に保持する保持部材および該保持部材が移動する円弧方向位置調整部材を有するエッジピンニング装置を用いて、

該溶融樹脂の幅方向の両端部の少なくとも一部を、該エッジピンニング装置の作用先端部から冷却ロールの回転軸中心点(P)に向かう密着力により、冷却ロール表面に密着させながら冷却することを特徴としている。

【0010】

本発明の樹脂フィルムの製造方法において、溶融樹脂を冷却ロール表面に密着させる密着力形成手段の先端部がノズルであり、該ノズルの先端部から直線(G)に沿って流れる気体流によって、溶融樹脂を冷却ロール表面に密着させることが好ましい。

【0011】

また、本発明の樹脂フィルムの製造方法において、溶融樹脂を冷却ロール表面に密着させる上記密着力形成手段の先端部が電極であり、静電気によって溶融樹脂を冷却ロール表面に密着させることが好ましい。

【0012】

また、本発明のエッジピンニング装置は、

冷却ロールに所定の間隙を形成して配置される基台と、

該基台上に、冷却ロールの幅方向に移動可能に形成された幅方向位置調整部材と、

該幅方向位置調整部材に立設され、該冷却ロールの回転軸中心点(P)と同心円上に移動領域を有する円弧方向位置調整部材と、

該移動領域内を移動する保持部材と、

該保持部材に、溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上を先端部が前後に移動可能に保持された密着力形成手段とを有し、

該密着力形成手段は、溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に作用先端部を有し、該作用先端部は、該冷却ロールの回転軸中心点(P)に向かって溶融樹脂に密着力を付与可能に形成されていることを特徴としている。

【0013】

本発明のエッジピンニング装置において、上記密着力形成手段は、好ましくは、溶融樹

脂に気体流を噴きつける多孔ノズルであるか、あるいは、冷却ロールとの間に電位差を形成して溶融樹脂を静電的に冷却ロールに密着させる電圧印加装置の電極である。

【発明の効果】

【0014】

本発明の樹脂フィルムの製造方法では、溶融樹脂を常に冷却ロールの回転軸中心点(P)に向かって押し付けるように、冷却ロールと同心円上に形成された移動領域を有する円弧方向位置調整部材が配置されており、この円弧方向位置調整部材に沿って移動すると共に、密着力形成手段を保持する保持体を有するエッジピンニング装置を用いて溶融樹脂の幅方向の両端部をピンニングしているので、密着力形成手段である多孔ノズルあるいは電極の位置決めの際に密着力形成手段である多孔ノズルあるいは電極を移動させても、この密着力形成手段である多孔ノズルあるいは電極からの冷却ロールに対する密着力は、常に冷却ロールの回転軸中心点(P)に向かって発現する。しかも、このエッジピンニング装置の円弧方向位置調整部材には、冷却ロールの回転軸中心点(P)と同心円上に移動領域が形成され、この移動領域内を密着力形成手段が固定された保持部材が移動するので、この保持部材を上記移動領域内をどのように移動させても、密着力形成手段である多孔ノズルあるいは電極から冷却ロール表面に加えられる密着力は、常に溶融樹脂の接触点(a)と冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上からずれることなく、冷却ロールの回転軸中心点(P)に向かう密着力として溶融樹脂に作用する。従って、密着力形成手段の位置決めを、特別な熟練を要することなく容易に行うことができ、ダイから押し出された溶融樹脂の端部に発生するネッキングを適正に抑制しながら樹脂フィルムを効率よく製造することができる。このような密着力形成手段である多孔ノズルからの気体流あるいは電極と冷却ロールとの間に印加される電圧によって、ダイから押出された溶融樹脂は、冷却ロールの回転軸中心点(P)に向かう密着力によって冷却ロール表面に密着するので、ネックインのコントロールが容易になり、さらに、溶融樹脂を押出すときにサージングが起こった場合であっても、ネックインの幅の変動を低減することができる。

【0015】

密着力形成手段として、電極(帯電ピンニング)を用いた場合は、静電気密着力により冷却ロールと樹脂フィルムとを密着させることから、密着力の安定性が高く、加えて電気エネルギーを直接に静電気力として使うために、省エネ効果も高いという利点がある。

【発明を実施するための最良の形態】

【0016】

次に本発明のエッジピンニング装置および該エッジピンニング装置を用いてなる本発明の樹脂フィルムの製造方法について具体的に説明する。

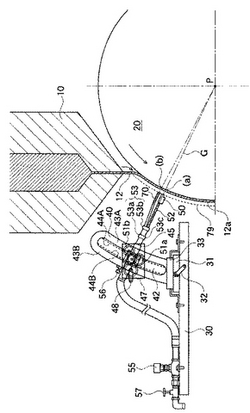

図1および図3は、本発明および本発明の製造方法で使用する密着力形成手段の一つである多孔ノズルを備えたエッジピンニング装置と冷却ロールおよびその周辺の状態を示す図であり、図2および図4は、密着力形成手段である電極と冷却ロールとの関係を示す図である。また、図5は、本発明および本発明の製造方法で使用するエッジピンニング装置における保持部材および円弧方向位置調整部材に形成された移動領域内を移動する保持部材の例を示す図である。

【0017】

まず、密着力形成手段が、多孔ノズルである場合を例を中心にして本発明のエッジピンニング装置および該エッジピンニング装置を用いる本発明の樹脂フィルムの製造方法について説明すると、図1および図3に示すように、本発明の樹脂フィルムの製造方法では、ダイ10から押し出した溶融樹脂12を冷却ロール20外周面上に引き取って冷却固化して樹脂フィルム12aを製造する。

【0018】

ダイ10から押出された溶融樹脂12は、その表面張力などにより、その両端部が幅方向の中央部に入り込み幅減少を起こす。所謂ネックインである。このようなネックインは、樹脂を溶融状態でダイ10から押出す以上、必ず生ずるものであるが、ネックイン幅を安定させ、かつフィルムロスが少ないようにするためは、溶融樹脂12を短時間で冷却し

て樹脂フィルムとすると共に、ダイ10から押出されて冷却ロール20に密着されて冷却されるまでの溶融樹脂12の幅方向の両端部をエッジピンニングする。本発明においては、このエッジピンニングのために、例えば図1および図3に示されるようなネックインの対象となる溶融樹脂の幅方向の両端部に、多孔ノズルを用いて気体流を噴きつけるエッジピンニング装置を使用する。

【0019】

本発明のエッジピンニング装置は、基台30と、多孔ノズル50の位置を、冷却ロール20の幅方向に移動させるための幅方向位置調整部材31とが形成されている。さらに幅方向位置調整部材31には、多孔ノズル50の位置を冷却ロール20の幅方向に移動させるためのハンドル32が設けられており、このハンドル32を回転させることによりこのハンドル32に連結して回転する回転螺旋溝(図示なし)が回転する。この回転螺旋溝は円弧方向位置調整部材40が立設されている移動基台33に形成されている螺旋溝(図示なし)に螺合しており、ハンドル32が回転することにより回転螺旋溝が回転して、円弧方向位置調整部材40が立設されている移動基台33を冷却ロール20の幅方向に移動させることができる。

【0020】

移動基台33上には、円弧方向位置調整部材40が立設されており、この円弧方向位置調整部材40は、保持部材45が移動するための移動領域42が形成されている。この移動領域42は、保持体案内部材43A,43Bとの間に形成される空間であり、この移動領域42は、冷却ロール20の回転軸中心点(P)と同心円になる円弧状に形成されている。すなわち、保持体案内部材43A,43Bが、冷却ロール20と同心円状に湾曲して形成されているので、この保持体案内部材43A,43Bの間に形成される移動慮域42も、同様に、冷却ロール20と同心円状の湾曲を有する曲線となる。この保持体案内部材43A,43Bの対峙する縁44A,44Bには、通常は、保持部材45に設けられた移動用歯車46と螺合するように、螺旋溝が形成されている。

【0021】

図1、図2および図5に示されるように、この移動領域42に配置される保持部材45は、筐体47と、この筐体47内部に筐体47に対して回動自在に軸止された移動用歯車46と、この移動用歯車46を回転させるためのハンドル48を回転させることにより移動用歯車46を回転させる駆動用歯車49と、移動用歯車46を保持する支持歯車51a、51bとを有している。移動歯車46は、移動領域42を形成する保持体案内部材43A,43Bの縁44A,44Bに形成された螺旋溝と螺合して保持部材45を、移動領域42内で移動可能に形成されている。すなわち、ハンドル48を回転することにより駆動用歯車49が回転し、この回転によって移動用歯車46が回転して保持部材45を移動領域42内の任意の位置に移動させることができる。なお、この保持部材45を構成する筐体47には、保持部材45を移動させた後、この保持部材45を円弧方向位置調整部材40に固定するためのストッパー部材56が形成されている。この保持部材45の筐体47は、先端に多孔ノズル50あるいは電極75が接合された導管52を固定・保持するように形成されている。導管52には、多孔ノズル50あるいは電極75の位置を、冷却ロール20に向かって前後させることができるように、先端部前後進部材53が設けられている。この先端部前後進部材53は、通常は、外管53aと、この外管53a内に挿入される内管53bとからなり、外管53aは、筐体47に固定されており、内管53bを外管53aから出し入れすることにより、多孔ノズル50あるいは電極75の冷却ロール20に対する位置を前後させることができる。なお、外管53aの先端に設けられたシール固定部材53cにより、内管53bは、外管53bに対して固定することができる。

【0022】

また、先端部前後進部材53の導管52が配置されていない他の端部には、気体導入用フレキシブルチューブ54あるいは配線77が接合されており、この気体導入用フレキシブルチューブ53は、気圧計55および気体流量調整バルブ57を介してコンプレッサー(図示なし)に接続しており、配線77は電極75に印加する電圧を調整するコントロー

ラー78に接続している。

【0023】

上記のように保持部材45に固定された導管52の先端部に設けられている多孔ノズル50には、多数の噴出口60が形成されており、図3に示すように、この多孔ノズル50は、多数の噴出口60から噴出する気体が冷却ロール20の回転軸中心点(P)に向かうように配置されている。すなわち、この多孔ノズル50に形成されている噴出口60から噴出した気体流61が、冷却ロール20の回転軸中心点(P)に向かうように多孔ノズル50は配置されており、この気体流は、冷却ロール20の表面における溶融樹脂12の接触点(a)に向かって気体流61を噴きつける。この冷却ロール20の表面にある溶融樹脂12の接触点(a)と、冷却ロール20の回転軸中心点(P)とを結ぶ直線Gの延長線上に多孔ノズル50を配置し、この直線Gの延長線に沿って気体流61を形成することにより、気体流61は、接触点(a)における冷却ロールの表面に仮想される接線62に対して直角に噴きつけることができ、溶融樹脂12を、冷却ロール20の回転軸中心点(P)に向かって冷却ロール20の表面に密着させることができる。従って、ダイ10から押出され多少ネックインしながら冷却ロール20に接触した溶融樹脂12は、冷却ロール20に接触した直後に、接触点(a)で冷却ロール20の直線Gに沿って回転軸中心点(P)に向かう気体流61によって、冷却ロール20表面に押し付けられて冷却され、溶融樹脂12の表面張力などに起因するネックインが停止する。すなわち、この多孔ノズル50には、多数の噴出口60が形成されており、この多数の噴出口60から冷却ロール20の回転軸中心点(P)に向かう気体流61からなる気体流帯を形成し、溶融樹脂の両側端部からこの気体流帯の幅で溶融樹脂12が冷却ロール20の表面に押し付けられて密着する。ネックインは、溶融樹脂の両側端部で発生するので、この両側端部が気体流帯によって接触点(a)で冷却ロール20の表面に密着して冷却されることで、両側端部における溶融樹脂のネックインを停止させることができる。しかも、気体流帯は冷却ロール20の回転軸中心点(P)に向かう気体流61の集合であり、気体流61は、冷却ロール20の気体流の吹き付け点(a)に仮想される接線62に直角に当たるので、溶融樹脂12を真上から冷却ロール20の表面に押し付けることができ、より効率的にネックインを防止することができる。

【0024】

ここで形成される気体流61は、上述のように溶融樹脂12を冷却ロール20の表面に押し付けるものであり、通常は空気流であるが、例えば窒素、アルゴンなどの溶融樹脂12に対して不活性なガスを使用することもできる。

【0025】

このような気体流61は溶融樹脂12の両側端部を冷却ロール20の表面に押し付けて密着させるものであり、通常は0.4〜1.2MPa、好ましくは0.8〜1.0MPaに圧力が調整された気体を用いて形成することができる。

【0026】

さらに、本発明のエッジピンニング装置には、三次元可動パイプ70を配置し、上記ノズル60の外側の溶融樹脂12に気体流71を接触点(b)に向かって吹き付けることが好ましい。この三次元可動パイプ70も、気体流71が冷却ロール20の回転軸中心点(P)に向かうように配置することが好ましい。

【0027】

この三次元可動パイプ70は、上記ノズル60と同様に、保持部材45に固定されており、この三次元可動パイプ70からの気体流は、常に冷却ロール20の回転軸中心点(P)に向かって噴出され、この気体流71の吹き付け点における仮想接線72に対して直角に吹き付けられる。従って、冷却ロール20の表面にある溶融樹脂12の両端部をそれぞれを冷却ロール20に押し付けて冷却する。この三次元可動パイプ70から噴出される気体流71は、通常は空気流であるが、例えば窒素、アルゴンなどの溶融樹脂12に対して不活性なガスを使用することもできる。このような三次元可動パイプ70からの気体流71は、多孔ノズル50の外側にあって、溶融樹脂12の両側端部を冷却ロール20の表面

に押し付けて密着させるものであり、通常は0.1〜0.4MPa、好ましくは0.2〜0.3MPaに圧力が調整された気体を用いて形成することができる。この三次元可動パイプ70からの気体流71により付与される圧力は、ノズル50からの気体流61により付与される圧力よりも低くすることが好ましい。

【0028】

この三次元可動パイプ70も、多孔ノズル50と同様に保持部材45に固定されており、ノズル保持部材45を移動させることにより多孔ノズル50と共に移動し、多孔ノズル50と三次元可動パイプ70との相対的位置関係は一定している。また、保持部材45は、冷却ロール20の同心円上にある移動領域42を移動するので、この保持部材45に固定された三次元可動パイプ70は、冷却ロール20の回転軸中心点(P)と同心円上に仮想される仮想円弧79上を常に冷却ロールの回転軸中心点(P)に向かって移動する。従って、この保持部材45に固定され三次元可動パイプ70から噴出する気体流61および気体流71は、常に冷却ロール20の回転軸中心点(P)に向かって形成される。

【0029】

本発明の樹脂フィルムの製造方法においては、上記のように多孔ノズル50から噴出する気体流61で溶融樹脂12の幅方向の両端部をピンニングすることができるが、このような気体流を用いたエッジピンニング装置の代わりに、図2および図4に示すように、溶融樹脂12を静電気的に冷却ロール20に密着させることができる。すなわち、ダイ10から押出され、冷却ロール20に接触する溶融樹脂12の両側端部近傍に密着力形成手段として電極75.75を配置し、冷却ロール20とそれぞれの電極との間に電圧を印加することにより、溶融樹脂12を帯電させて静電気的に冷却ロール20に電気的に密着させることができる。このときの印加電圧は、通常は10〜50kV、好ましくは10〜20KVである。このように電気的に溶融樹脂12を冷却ロール20に密着させることにより、ネックインをより小さくすることができる。このような溶融樹脂12を電気的に冷却ロール20に密着させる装置としては、例えば春日電機(株)製のPST−2005N型帯電装置などを挙げることができる。

【0030】

すなわち、図2および図4に示すように、上述の気体流を用いたエッジピンニング装置の代わりに、電極75を配置したエッジピンニング装置を用いて、電極75と冷却ロール20との間に通常10〜50KV、好ましくは10〜20KVの電圧を印加することにより、溶融樹脂12が帯電して冷却ロール12の表面に密着する。ここで電極75は、冷却ロール20における溶融樹脂12の接触点(a)と冷却ロールの回転軸中心点(P)とを結ぶ直線Gの延長線上に配置することにより、溶融樹脂12の幅方向の両端部をピンニングしながら溶融樹脂12を冷却ドラムに密着させることができる。この電極75は、上記の多孔ノズル50と同様に保持体45に固定されており、この電極75は、導管52を介して配線77に接合しており、この配線77はコントローラー78に接合して、電極75と冷却ロール20との間に所望の電圧を印加することができるように接続されている。

【0031】

さらに、上記のような本発明のエッジピンニング装置を用いる本発明の樹脂フィルムの製造方法では、ダイ10から押出された溶融樹脂12を冷却ロール20に確実に巻きつけ、さらに得られる樹脂フィルム12aの表面光沢性、透明性を改善するために、例えば、図6に示すように樹脂フィルムの吸引チェンバー装置80を併用して樹脂フィルムを製造することができる。図4は、本発明で使用することができる吸引チェンバー装置を配置したダイおよび冷却ロール近傍を示す図である。

【0032】

本発明で使用することができる吸引チェンバー装置としては、特に制限はなく、従来から使用されている吸引チェンバー装置を用いることができるが、本発明で例えば図6に示すような吸引チェンバー装置80を使用することにより、溶融樹脂12の冷却ロール20への巻き付けが確実に行えると共に、溶融樹脂12が冷却ロール20に巻き付く際に空気などを巻き込むことがなく、また、溶融樹脂12中に含有される低沸点物質によって冷却

ロール20が汚染されるのを防止することができ、表面の光沢が損なわれることなく、さらに冷却ロール20が汚染されないようにできるので、樹脂フィルム12aの透明性が良好になる。

【0033】

本発明で好適に使用することのできる吸引チェンバー装置80は、例えば図4に示すように、吸引チャンバー本体81と、ダイ10の下面と吸引チャンバー本体81のダイ10の下面に近接するコの字型開放口の縁部との間に介装されるコの字型シールパッキン86と、吸出口マニホールド89と、吸引チャンバー本体81に備えられた複数の吸引口84と吸出口マニホールド89とを連結している真空配管用ホース88と、吸出口マニホールド89に連結した吸引ブロワー95とを有している。

【0034】

この吸引チェンバー装置80において、吸引チャンバー本体81は、冷却ロール20の回転による冷却面の移動方向の上流側に配置され、かつダイ10に近接する側が除かれた上板81aと、側面壁81b、81cと、背板81dと、複数の吸出口84とが一体となり、冷却ロール20に面した下側が開放された半箱形状の形態を有している。背板81dと側面壁81b、81cには、受け板82と多孔板83とが設けられている。ダイ10の下側面と冷却ロール20の円周面と側面壁81b、81cの先端とで囲われた部分が吸引口90及び吸引空気通路を有する吸引空間を形成する。この吸引空間には、ダイ10の下面が晒される。吸引チャンバー本体81の上板81aの縁のシールパッキン85と、側面壁81b、81cの上縁のシールパッキンとでコの字型シールパッキン86が形成されている。また、吸引チャンバー本体81を所定位置に配置して吸引した際に吸引チャンバー本体81内に余分な多くの空気が入らぬように、側面壁81b、81cと背板81dの下縁は、冷却ロール20から僅かな距離(通常は1〜2mm)離れた位置に調整される。また、ダイ10の両側には、吸い込み空気の停滞を防止するための整流用のガイド板87が配置されている。

【0035】

溶融樹脂12がダイ10からシート状に押出され、所定の周速度で回転する冷却ロール20へ巻き付くとき、溶融樹脂12を冷却ロール20面に密着させるように、溶融樹脂12と冷却ロール20との間への空気の巻き込みを防止するために、この部分にある空気を吸引口90より吸引する。こうして吸引された空気はキャスティング装置80の吸出口84からホース88、吸出口マニホールド89を経て吸引ブロワー95により吸出される。このように吸引された空気には溶融樹脂12に含まれる低分子量成分、添加剤等の揮発成分のガスが含まれており、このような成分の凝結体が、冷却ロール20表面の汚染源になる。しかし、図6に示す吸引チェンバー装置80では、吸引チャンバー本体81のように筺体の上板部がなく、シールパッキン85、86でシールされたダイ10の下面を吸引チャンバー本体81に形成される吸引空間に晒す形態としており、このダイ10は樹脂を溶融するために加熱されているので、この部分には揮発成分のガスが凝結する虞はない。吸引された空気に含まれる揮発成分、低分子量成分は、吸引チャンバー本体81の背板81d側の上板81a近傍で凝結しやすいが、ここで凝結した成分は、受け皿82によって受けられるので、冷却ロール20の表面は汚染されない。なお、このような吸引チャンバー装置に関しては特開2002−355882号公報に記載されている。

【0036】

上記本発明のエッジピンニング装置を用いた本発明の製造方法で使用する樹脂は、フィルム成形できる熱可塑性樹脂であれば特に限定はされない。かかる熱可塑性樹脂としては具体的には、エチレン、プロピレン、ブテン−1、ヘキセン−1、4−メチル・ペンテン−1およびオクテン−1等のα−オレフィンの単独若しくは共重合体、高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン、ポリプロピレンランダム共重合体、ポリブテン、ポリ4−メチル・ペンテン−1、低結晶性あるいは非晶性のエチレン・プロピレンランダム共重合体、エチレン・ブテン−1ランダム共重合体、プロピレン・ブテン−1ランダム共重合体等のポリオレフィンを

単独若しくは2種以上の組成物、エチレン・酢酸ビニル共重合体(EVA)あるいはEVAとポリオレフィンとの組成物、ポリエチレンフタレート、ポリブチレンフタレート及びポリエチレンナフタレート等のポリエステル、ナイロン6、ナイロン66及びポリメタキシレンアジパミド等のポリアミド無機化合物(B)並びにポリスチレン等の熱可塑性樹脂を例示できる。

【0037】

本発明の樹脂フィルムの製造方法は、これら熱可塑性樹脂の中でも、ポリオレフィンが好ましく、更には好ましくは高圧法低密度ポリエチレンあるいは線状低密度ポリエチレン、特に好ましくは線状低密度ポリエチレンを用いた樹脂フィルムの製造に適している。

【0038】

本発明では、例えば、高圧法低密度ポリエチレンとしては、密度が、通常は0.910〜0.935g/cm3、好ましくは0.920〜0.935g/cm3、MFR(ASTM D1238;荷重2160g、温度190℃)が通常1〜30g/10分、好ましくは1〜10g/10分の高圧下で重合されるエチレンの単独重合体、若しくは5重量%以下の他のα−オレフィン、あるいは酢酸ビニル等のビニル化合物との共重合体が用い得る。

【0039】

また、線状低密度ポリエチレンとしては、密度が、通常は0.905〜0.940g/cm3、好ましくは0.910〜0.935g/cm3、MFR(ASTM D1238;

荷重2160g、温度190℃)が、通常は0.5〜20g/10分、好ましくは1〜10g/10分のエチレンと炭素数が3〜10のα−オレフィン(例;プロピレン、ブテン−1、ヘプテン−1、ヘキセン−1、オクテン−1、4−メチル−ペンテン−1)とのランダム共重合体である。このような線状低密度ポリエチレンは、分子量分布(重量平均分子量:Mw、と数平均分子量:Mn、との比:Mw/Mnで表示)が、通常1.5〜4.0、好ましくは1.8〜3.5の範囲にある。なお、本発明において、Mw/Mnはゲル透過クロマトグラフィー(GPC)によって測定した値である。

【0040】

本発明で好適に使用される線状低密度ポリエチレンとしては、示差走査熱量計(DSC)を用いて昇温速度10℃/分の条件で測定した吸熱曲線から求めた鋭いピークが1個ないし複数個あり、該ピークの最高温度、すなわち融点が通常70〜130℃、好ましくは80〜120℃の範囲にある線状低密度ポリエチレンを使用することができる。

【0041】

上記のような線状低密度ポリエチレンは、シングルサイト触媒を用いた従来公知の製造法により調整することができる。たとえば線状低密度ポリエチレンは、遷移金属のメタロセン化合物を含む触媒を用いて調整することができる。このメタロセン化合物を含む触媒は、(a)遷移金属のメタロセン化合物と、(b)有機アルミニウムオキシ化合物と、(c)担体とから形成されることが好ましく、さらに必要に応じて、これらの成分と(d)有機アルミニウム化合物および/または有機ホウ素化合物とから形成さていてもよい。

【0042】

なお、このようなメタロセン化合物を含むオレフィン重合用触媒およびこうした触媒を用いた線状低密度ポリエチレンの調製方法は、たとえば特開平8−269270号公報に記載されている。

【0043】

上記のような樹脂を加熱してダイ10から所望の厚さの溶融樹脂12を押出す。この押出された溶融樹脂の厚さは、通常は、10〜200μm、好ましくは20〜150μmである。このようにダイ10から押し出された溶融樹脂12は、冷却ロール20に引き取られて冷却されて樹脂フィルム12aとなるが、ダイ10から冷却ロール20に接触する間およびこの溶融樹脂が冷却される前には、溶融樹脂の有する表面張力などにより、その幅方向にくびれ込む、所謂ネックインが発生する。このネックインを低減するためには、溶融樹脂12をできるだけ早期に冷却する必要があり、このためにダイ10から押し出され

た直後の冷却ロール20の表面に密着させて冷却するのであるが、冷却ロール20の表面上で、溶融樹脂12の幅方向の両端部が幅方向の内側に縮みにくくするために、多孔ノズル50および必要により三次元可動パイプ70から、冷却ロール20の表面にある溶融樹脂12に、この冷却ロール20の回転軸中心点(P)に向かう気体流61,71を吹き付けて、溶融樹脂12の収縮を抑制しながら早期に冷却するか、あるいは、電極75に電圧を印加して、溶融樹脂12を帯電させて冷却ロール12に密着させる。また、こうした電極75または多孔ノズル50および必要により三次元可動パイプ70が配置されている溶融樹脂12面とは反対側に吸引チェンバー装置80を配置してもよい。この吸引チェンバー装置80は、本来は、溶融樹脂中に含有される低分子量成分、揮発成分を除去するためのものであるが、溶融樹脂12と吸引チェンバー装置80との間にある空気を吸引するために、押出された溶融樹脂12の裏面側(冷却ロール20と接触する面)が幾分減圧になり、押出された溶融樹脂12がより早く冷却ロール20に密着しやすくなる。

【0044】

このようにして冷却ロール20の表面に接触した溶融樹脂12の幅方向の両端部には、多孔ノズル50および必要により三次元可動ノズル70から、冷却ロール20の回転軸中心点(P)に向かって気体流が吹き付けられ、溶融樹脂12の両端部を冷却ロール20の表面に押し付けて密着させるので、溶融樹脂12の幅方向の両端部におけるネックインの発生を低減することができる。

【0045】

また、電極75を配置して電圧を印加した場合にも、同様に冷却ロール20の回転軸中心点(P)に向かう密着力により溶融樹脂12が冷却ロール20の表面に密着するので、溶融樹脂12の幅方向における両端部におけるネックインの発生を低減することができる。

【0046】

さらに、上記のようにして使用される多孔ノズル50および必要により使用される三次元可動パイプ70、あるいは電極75は、冷却ロール20の回転軸中心点(P)に向かう気体流あるいは密着力を形成するように予め密着力形成手段の先端の方向が定められた状態で、保持部材45に固定されており、さらに、この保持部材45は、冷却ロール20と同心円上に形成された移動領域42内を移動する。従って、保持部材45の冷却ロール20の周方向の移動は、冷却ロール20の回転軸中心点(P)と同心円上に限られるので、この保持部材45に固定された多孔ノズル50および三次元可動パイプ70、あるいは電極75である密着力形成手段の先端部は常に冷却ロール20の外周表面に沿って冷却ロールの回転軸中心点(P)と同心円上に仮想される仮想円弧79上を移動する。しかも、多孔ノズル50および三次元可動パイプ70から噴出される気体流61,71、あるいは電極75に電圧を印加することにより発現する密着力は、常に冷却ロールの回転軸中心点(P)に向かうことになる。従来から多孔ノズル50および三次元可動パイプ70の冷却ロール20の幅方向の移動位置は、幅方向位置調整部材31を用いることにより比較的容易に設定することができるが、多孔ノズル50および三次元可動パイプ70あるいは電極75の冷却ロール20の周方向の移動位置の設定には高い熟練度を要するとされていた。しかしながら、本発明のエッジピンニング装置を用いることにより、多孔ノズル50および三次元可動パイプ70の冷却ロール20の位置あるいは電極75の位置を、ネックインの防止には最適であるとされている常に冷却ロール20の回転軸中心点(P)に向かう密着力として溶融樹脂12に付与することができる。

【0047】

特に本発明のエッジピンニング装置を使用することにより、フィルムの製造開始時、あるいはトラブルが発生した際に発生するネックインに対して素早く対応してネックインの量を安定化させることが可能になる。また、本発明の方法によれば、樹脂フィルムの製造時に発生する耳揺れに対しても迅速な対応が可能になる。

【0048】

本発明のエッジピンニング装置を用いて得られる樹脂フィルム12aは、ネックインの

量が安定しており、また耳揺れを低減することもできる。本発明の製造方法は、上述の樹脂を用いたフィルムの製造に適用することができる。この樹脂フィルムは、未延伸フィルムであってもよいし、さらに一軸延伸フィルムあるいは二軸延伸フィルムの原反フィルムトであってもよい。

【0049】

なお、多孔ノズル50と電極75とは、それぞれ独立に配置されるが、本発明においてはこれらの併用を特に排除するものではなく、これらの併用も可能である。

[実施例]

【0050】

次に本発明の実施例を示して本発明をさらに詳細に説明するが、本発明はこれらによって限定されるものではない。

〔実施例1〕

線状低密度ポリエチレン(密度:0.920g/cm3、MFR:4g/10分、DS

C融点:主ピーク118℃(105℃および122℃に副ピークを有する)を溶融した後、ダイ10から溶融樹脂12を冷却ロール20に押出して厚さ40μmの線状低密度ポリエチレンフィルムを製造した。

【0051】

溶融樹脂12の流れ方向の下流側には、図1、図3および図5に示すような幅方向ノズル位置調整部材と円弧方向位置調整部材とを有するエッジピンニング装置が配置されており、このエッジピンニング装置の保持部材45に固定された多孔ノズル50および三次元可動パイプ70により形成される気体流61,71は、図3に示されるように、冷却ロール20の回転軸中心点(P)に向かうように配置されている。このエッジピンニング装置のハンドル32を回転させて、多孔ノズル50および三次元可動パイプ70の幅方向の位置を決めた後、ノズルの保持部材45に形成されているハンドル48を回転させて多孔ノズル50および三次元可動パイプ70を冷却ロール20の周方向の位置決めをした。多孔ノズル50および三次元可動パイプ70の気体流量調整バルブを調整して(付与圧力;1.0MPa)、多孔ノズル50からの空気流量が2.8リットル/秒、三次元可動パイプ70からの空気流量が0.8リットル/秒になるように調整した。なお、多孔ノズル50には11個の噴出孔60が形成されており、この多孔ノズル50を、その先端が冷却ロール20から5.0mmの位置になるように設置し、また三次元可動パイプ70を、その先端が冷却ロール20から10mmの位置になるように設置した。

【0052】

また、上記のようにして押出される溶融樹脂12の裏面側には、図6に示す吸引チェンバー装置80が配置されており、ブロワー95を駆動させることにより、溶融樹脂12とこの吸引チェンバー装置80との間にある空気を1キロリットル/分の量で吸引した。

【0053】

上記のように各装置を配置して厚さ50μmの線状低密度ポリエチレンフィルムを4日間連続して製造した。

フィルムの製造は全体に安定しており、ネックインの量は、製造したフィルム全体の3.5%以下に制御することができた。また、フィルム製造中にサージングによりネックインが大きくなることがあったが、ノズル保持部材45に形成されたハンドル48を操作することにより、極めて短時間で安定状態にすることができた。

〔実施例2〕

実施例1で用いたエッジピンニング装置に代えて、図2、図4および図5に示すような先端部に電極(帯電ピンニング)、幅方向電極位置調整部材と周方向位置調製部材とを有するエッジピンニング装置を用いて、厚さ50μmの線状低密度ポリエチレンフィルムを製造した。

【0054】

その際、電極(帯電ピンニングの先端部)は冷却ロールから5.0mmの位置になるように配置し、電極と冷却ロールとの間に12KVの電圧を印加した。また、実施例1と同

様に、押出される溶融樹脂の裏側には吸引チャンバーを配置し、ブロワーを駆動させることにより、溶融樹脂とこの吸引チャンバーとの間にある空気を1キロリットル/分の量で吸引した。

【0055】

フィルムの製造は全体に安定しており、ネックインの量は、製造したフィルム全体の3.5%以下に制御することができた。また、フィルム製造中にサージングによりネックインが大きくなることがあったが、ノズル保持部材に形成されたハンドルを操作することにより極めて短時間に安定状態にすることができた。

【産業上の利用可能性】

【0056】

本発明のエッジピンニング装置は単層フィルムの製造に限らず、積層フィルムの製造あるいは押出しラミネートフィルムの製造を始め、T−ダイを用いて製造するフィルムの製造に好適に用いることができる。また、本発明のエッジピンニング装置は、未延伸(無延伸)フィルムの製造に限らず、延伸フィルムの製造にも用い得る。

【0057】

また、本発明の該エッジピンニング装置を用いてなる本発明の樹脂フィルムの製造方法は、とくに未延伸(無延伸)フィルムの製造において、高速安定性に優れ、かつ得られる樹脂フィルムも品質が安定しているので、得られる樹脂フィルムは包装フィルムを始めあらゆる用途に用い得る。

【図面の簡単な説明】

【0058】

【図1】図1は、多孔ノズルを有する本発明のエッジピンニング装置の一例および該エッジピンニング装置を用いた本発明の樹脂フィルムの製造方法を示すものであり、多孔ノズルおよびその周囲の状態を示す図である。

【図2】図2は、電極を有する本発明のエッジピンニング装置の一例および該エッジピンニング装置を用いた本発明の樹脂フィルムの製造方法を示すものであり、電極およびその周辺の状態を示す図である。

【図3】図3は、本発明のエッジピンニング装置の一例である多孔ノズルを有するエッジピンニング装置および該エッジピンニング装置の密着力形成手段における作用先端部である多孔ノズルの例を拡大して示す図である。

【図4】図4は、本発明のエッジピンニング装置の一例である電極を有するエッジピンニング装置および該エッジピンニング装置の密着力形成手段における作用先端部である電極部の例を拡大して示す図である。

【図5】図5は、本発明のエッジピンニング装置の一例である多孔ノズルあるいは電極を有するエッジピンニング装置における円弧方向位置調整部材の円弧状に形成された移動領域内を移動するための保持部材の例を示す図である。

【図6】図6は、本発明のエッジピンニング装置の一例である多孔ノズルあるいは電極を有するエッジピンニング装置を有するにダイおよび冷却ロール近傍を、配置された吸引チェンバー装置の一例と共に示す図である。

【図7】図7は、従来のエッジピンニング装置を示す図である。

【符号の説明】

【0059】

10・・・ダイ

12・・・溶融樹脂

12a・・・樹脂フィルム

20・・・冷却ロール

30・・・基台

31・・・幅方向位置調製部材

32・・・ハンドル

33・・・移動基台

40・・・円弧方向位置調整部材

42・・・移動空間

43A,43B・・・保持体案内部材

44A,44B・・・縁

45・・・保持部材

46・・・移動用歯車

47・・・筺体

48・・・ハンドル

49・・・駆動用歯車

50・・・多孔ノズル

51a、51b・・・支持歯車

52・・・導管

53・・・先端前後進部材

53a・・・外管

53b・・・内管

53c・・・シール固定部材

54・・・気体導入用フレキシブルチューブ

55・・・気圧計

56・・・ストッパー部材

57・・・気体流量調整バルブ

60・・・噴出口

61・・・気体流

62・・・仮想接線

70・・・三次元可動パイプ

71・・・気体流

75・・・電極

77・・・電気配線

78・・・コントローラー

79・・・回転軸中心点(P)と同心円状の仮想円弧

80・・・キャスティング装置

81・・・吸引チェンバー本体

81a・・・上板

81b、81c・・・側面壁

81d・・・背板

84・・・吸出口

85・・・シールパッキン

86・・・シールパッキン

87・・・ガイド板

88・・・ホース

89・・・吸出口マニホールド

90・・・吸引口

95・・・吸引ブロワー

101・・・基台

103・・・冷却ロール

105・・・ノズル位置調整装置

107・・・三次元可動パイプ

109・・・三次元可動多孔ノズル

【技術分野】

【0001】

本発明は、エッジピンニング装置を用いて、T−ダイから押し出した溶融樹脂のネックインをコントロールして、冷却ロールへの密着巻き付きを確実にして表面光沢、透明性等に優れたフィルム状又はシート状の樹脂フィルムを製造する方法及びそれに用いるエッジピンニング装置に関する。

【背景技術】

【0002】

熱可塑性樹脂フィルムの製造方法(成形方法)の一つとして、ストレート型やコートハンガー型などのフラットダイ(T−ダイ)から溶融樹脂をフィルム状に押出すフィルム押出成形法は、高速成形性に優れ、且つ、得られるフィルムの厚薄精度、透明性に優れることから広く普及し、単層、多層フィルム等のフィルム自体の製造や基材に溶融樹脂をラミネートする押出しラミネート成形等に幅広く利用されている。

【0003】

ところで、溶融樹脂をダイより押出した(流下した)際には、ネックインと呼ばれる現象が生じる。このネックインは、ダイから押出された溶融樹脂の表面張力、溶融弾性及び溶融樹脂の引取り方向への引張り応力(引取り速度)の合成力が作用して発生するものであり、熱可塑性樹脂の種類、分子量、分子量分布により程度の差はあるものの必ず発生する現象である。

【0004】

また、このネックインと共に、押出された溶融樹脂の両端部が波打つ、耳揺れ現象も発生する。

熱可塑性樹脂フィルムの製造時に発生するネックインをコントロールすること、即ち、ネックインの幅を一定に保つことはフィルムの生産性向上の為に重要な項目であり、特にフィルムの製造開始時、あるいはトラブルが発生した際に、如何に素早く発生するネックインの量を安定化させるかが重要である。

【0005】

かかるネックインを安定化させる装置として、例えば、特許文献1(特開昭61−246035号公報)に示されるような、フラットダイの樹脂押出口に誘引ガイドを具備したネックイン制御装置、あるいはフラットダイから押し出した溶融樹脂の両端部に、細いパイプおよび/または先端に多数の小孔を備えたパイプから冷却ロールの表面に空気を吹き付けて溶融樹脂を安定に冷却ロールの表面に密着させる装置(エッジピンニング装置)等が提案されている。このエッジピンニング装置は、例えば、図7に示すように、冷却ロール103の幅方向および上下に移動可能なノズル位置調整機能を備えた基台101に、冷却ロール103に対して前後に移動可能なノズル位置調整装置105を有し、このノズル位置調整装置105に三次元可動パイプ107および三次元可動多孔ノズル109を保持させて、Tダイ110から押し出された溶融樹脂112が冷却ロール103に到達する際に、溶融樹脂112の両端部に空気を吹き付けて溶融樹脂のネックインを低減するものである。

【0006】

しかしながら、かかるネックイン制御装置は誘引ガイドと冷却ロールとの間にギャップが生じるので、溶融樹脂の押出時にサージングを起した場合にはネックインの幅が変動する虞がある。また、細いパイプ及び又は先端に多数の小孔を備えたパイプから冷却ロールの表面に空気を吹き付けて溶融樹脂を安定に冷却ロールの表面に密着させる装置は、成形が安定している時はさして問題はないが、成形開始時、あるいは溶融樹脂が押出し時にサージングを起した場合には、空気の噴出し口から噴出する空気流が、溶融樹脂を冷却ロールの表面で安定になるように配置することが非常に難しく、この調整に熟練を要する等の不具合がある。

【特許文献1】特開昭61−246035号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、溶融樹脂を回転する冷却ロールに巻き付けてフィルム状に成形するとき、溶融樹脂の種類、成形速度の変更あるいは成形開始時に、エッジピンニング装置の空気の噴出し口位置を適宜変更する際にも、溶融樹脂を安定に冷却ロールの表面に密着させることができるように気体流の方向を安定化させることができる、可変可能なエッジピンニング装置を提供することを目的とする。

【0008】

さらに本発明は、上記のように安定した状態でダイから押出された溶融樹脂を冷却ロールに密着させて樹脂フィルムを安定に製造する方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明の樹脂フィルムの製造方法は、ダイから押出した溶融樹脂を冷却ロール外周面上に引き取って冷却固化して樹脂フィルムを製造するに際して、

該溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に、溶融樹脂を冷却ロール表面に密着させる密着力形成手段の先端部を、密着力が該先端部から直線(G)に沿って冷却ロールの回転軸中心点(P)に向かい且つ該直線(G)に沿って前後に移動可能なように保持すると共に、該密着力形成手段の先端部を該冷却ロールの回転軸中心点(P)を中心点とする仮想円弧上を冷却ロールの外周面に沿って移動可能に保持する保持部材および該保持部材が移動する円弧方向位置調整部材を有するエッジピンニング装置を用いて、

該溶融樹脂の幅方向の両端部の少なくとも一部を、該エッジピンニング装置の作用先端部から冷却ロールの回転軸中心点(P)に向かう密着力により、冷却ロール表面に密着させながら冷却することを特徴としている。

【0010】

本発明の樹脂フィルムの製造方法において、溶融樹脂を冷却ロール表面に密着させる密着力形成手段の先端部がノズルであり、該ノズルの先端部から直線(G)に沿って流れる気体流によって、溶融樹脂を冷却ロール表面に密着させることが好ましい。

【0011】

また、本発明の樹脂フィルムの製造方法において、溶融樹脂を冷却ロール表面に密着させる上記密着力形成手段の先端部が電極であり、静電気によって溶融樹脂を冷却ロール表面に密着させることが好ましい。

【0012】

また、本発明のエッジピンニング装置は、

冷却ロールに所定の間隙を形成して配置される基台と、

該基台上に、冷却ロールの幅方向に移動可能に形成された幅方向位置調整部材と、

該幅方向位置調整部材に立設され、該冷却ロールの回転軸中心点(P)と同心円上に移動領域を有する円弧方向位置調整部材と、

該移動領域内を移動する保持部材と、

該保持部材に、溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上を先端部が前後に移動可能に保持された密着力形成手段とを有し、

該密着力形成手段は、溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に作用先端部を有し、該作用先端部は、該冷却ロールの回転軸中心点(P)に向かって溶融樹脂に密着力を付与可能に形成されていることを特徴としている。

【0013】

本発明のエッジピンニング装置において、上記密着力形成手段は、好ましくは、溶融樹

脂に気体流を噴きつける多孔ノズルであるか、あるいは、冷却ロールとの間に電位差を形成して溶融樹脂を静電的に冷却ロールに密着させる電圧印加装置の電極である。

【発明の効果】

【0014】

本発明の樹脂フィルムの製造方法では、溶融樹脂を常に冷却ロールの回転軸中心点(P)に向かって押し付けるように、冷却ロールと同心円上に形成された移動領域を有する円弧方向位置調整部材が配置されており、この円弧方向位置調整部材に沿って移動すると共に、密着力形成手段を保持する保持体を有するエッジピンニング装置を用いて溶融樹脂の幅方向の両端部をピンニングしているので、密着力形成手段である多孔ノズルあるいは電極の位置決めの際に密着力形成手段である多孔ノズルあるいは電極を移動させても、この密着力形成手段である多孔ノズルあるいは電極からの冷却ロールに対する密着力は、常に冷却ロールの回転軸中心点(P)に向かって発現する。しかも、このエッジピンニング装置の円弧方向位置調整部材には、冷却ロールの回転軸中心点(P)と同心円上に移動領域が形成され、この移動領域内を密着力形成手段が固定された保持部材が移動するので、この保持部材を上記移動領域内をどのように移動させても、密着力形成手段である多孔ノズルあるいは電極から冷却ロール表面に加えられる密着力は、常に溶融樹脂の接触点(a)と冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上からずれることなく、冷却ロールの回転軸中心点(P)に向かう密着力として溶融樹脂に作用する。従って、密着力形成手段の位置決めを、特別な熟練を要することなく容易に行うことができ、ダイから押し出された溶融樹脂の端部に発生するネッキングを適正に抑制しながら樹脂フィルムを効率よく製造することができる。このような密着力形成手段である多孔ノズルからの気体流あるいは電極と冷却ロールとの間に印加される電圧によって、ダイから押出された溶融樹脂は、冷却ロールの回転軸中心点(P)に向かう密着力によって冷却ロール表面に密着するので、ネックインのコントロールが容易になり、さらに、溶融樹脂を押出すときにサージングが起こった場合であっても、ネックインの幅の変動を低減することができる。

【0015】

密着力形成手段として、電極(帯電ピンニング)を用いた場合は、静電気密着力により冷却ロールと樹脂フィルムとを密着させることから、密着力の安定性が高く、加えて電気エネルギーを直接に静電気力として使うために、省エネ効果も高いという利点がある。

【発明を実施するための最良の形態】

【0016】

次に本発明のエッジピンニング装置および該エッジピンニング装置を用いてなる本発明の樹脂フィルムの製造方法について具体的に説明する。

図1および図3は、本発明および本発明の製造方法で使用する密着力形成手段の一つである多孔ノズルを備えたエッジピンニング装置と冷却ロールおよびその周辺の状態を示す図であり、図2および図4は、密着力形成手段である電極と冷却ロールとの関係を示す図である。また、図5は、本発明および本発明の製造方法で使用するエッジピンニング装置における保持部材および円弧方向位置調整部材に形成された移動領域内を移動する保持部材の例を示す図である。

【0017】

まず、密着力形成手段が、多孔ノズルである場合を例を中心にして本発明のエッジピンニング装置および該エッジピンニング装置を用いる本発明の樹脂フィルムの製造方法について説明すると、図1および図3に示すように、本発明の樹脂フィルムの製造方法では、ダイ10から押し出した溶融樹脂12を冷却ロール20外周面上に引き取って冷却固化して樹脂フィルム12aを製造する。

【0018】

ダイ10から押出された溶融樹脂12は、その表面張力などにより、その両端部が幅方向の中央部に入り込み幅減少を起こす。所謂ネックインである。このようなネックインは、樹脂を溶融状態でダイ10から押出す以上、必ず生ずるものであるが、ネックイン幅を安定させ、かつフィルムロスが少ないようにするためは、溶融樹脂12を短時間で冷却し

て樹脂フィルムとすると共に、ダイ10から押出されて冷却ロール20に密着されて冷却されるまでの溶融樹脂12の幅方向の両端部をエッジピンニングする。本発明においては、このエッジピンニングのために、例えば図1および図3に示されるようなネックインの対象となる溶融樹脂の幅方向の両端部に、多孔ノズルを用いて気体流を噴きつけるエッジピンニング装置を使用する。

【0019】

本発明のエッジピンニング装置は、基台30と、多孔ノズル50の位置を、冷却ロール20の幅方向に移動させるための幅方向位置調整部材31とが形成されている。さらに幅方向位置調整部材31には、多孔ノズル50の位置を冷却ロール20の幅方向に移動させるためのハンドル32が設けられており、このハンドル32を回転させることによりこのハンドル32に連結して回転する回転螺旋溝(図示なし)が回転する。この回転螺旋溝は円弧方向位置調整部材40が立設されている移動基台33に形成されている螺旋溝(図示なし)に螺合しており、ハンドル32が回転することにより回転螺旋溝が回転して、円弧方向位置調整部材40が立設されている移動基台33を冷却ロール20の幅方向に移動させることができる。

【0020】

移動基台33上には、円弧方向位置調整部材40が立設されており、この円弧方向位置調整部材40は、保持部材45が移動するための移動領域42が形成されている。この移動領域42は、保持体案内部材43A,43Bとの間に形成される空間であり、この移動領域42は、冷却ロール20の回転軸中心点(P)と同心円になる円弧状に形成されている。すなわち、保持体案内部材43A,43Bが、冷却ロール20と同心円状に湾曲して形成されているので、この保持体案内部材43A,43Bの間に形成される移動慮域42も、同様に、冷却ロール20と同心円状の湾曲を有する曲線となる。この保持体案内部材43A,43Bの対峙する縁44A,44Bには、通常は、保持部材45に設けられた移動用歯車46と螺合するように、螺旋溝が形成されている。

【0021】

図1、図2および図5に示されるように、この移動領域42に配置される保持部材45は、筐体47と、この筐体47内部に筐体47に対して回動自在に軸止された移動用歯車46と、この移動用歯車46を回転させるためのハンドル48を回転させることにより移動用歯車46を回転させる駆動用歯車49と、移動用歯車46を保持する支持歯車51a、51bとを有している。移動歯車46は、移動領域42を形成する保持体案内部材43A,43Bの縁44A,44Bに形成された螺旋溝と螺合して保持部材45を、移動領域42内で移動可能に形成されている。すなわち、ハンドル48を回転することにより駆動用歯車49が回転し、この回転によって移動用歯車46が回転して保持部材45を移動領域42内の任意の位置に移動させることができる。なお、この保持部材45を構成する筐体47には、保持部材45を移動させた後、この保持部材45を円弧方向位置調整部材40に固定するためのストッパー部材56が形成されている。この保持部材45の筐体47は、先端に多孔ノズル50あるいは電極75が接合された導管52を固定・保持するように形成されている。導管52には、多孔ノズル50あるいは電極75の位置を、冷却ロール20に向かって前後させることができるように、先端部前後進部材53が設けられている。この先端部前後進部材53は、通常は、外管53aと、この外管53a内に挿入される内管53bとからなり、外管53aは、筐体47に固定されており、内管53bを外管53aから出し入れすることにより、多孔ノズル50あるいは電極75の冷却ロール20に対する位置を前後させることができる。なお、外管53aの先端に設けられたシール固定部材53cにより、内管53bは、外管53bに対して固定することができる。

【0022】

また、先端部前後進部材53の導管52が配置されていない他の端部には、気体導入用フレキシブルチューブ54あるいは配線77が接合されており、この気体導入用フレキシブルチューブ53は、気圧計55および気体流量調整バルブ57を介してコンプレッサー(図示なし)に接続しており、配線77は電極75に印加する電圧を調整するコントロー

ラー78に接続している。

【0023】

上記のように保持部材45に固定された導管52の先端部に設けられている多孔ノズル50には、多数の噴出口60が形成されており、図3に示すように、この多孔ノズル50は、多数の噴出口60から噴出する気体が冷却ロール20の回転軸中心点(P)に向かうように配置されている。すなわち、この多孔ノズル50に形成されている噴出口60から噴出した気体流61が、冷却ロール20の回転軸中心点(P)に向かうように多孔ノズル50は配置されており、この気体流は、冷却ロール20の表面における溶融樹脂12の接触点(a)に向かって気体流61を噴きつける。この冷却ロール20の表面にある溶融樹脂12の接触点(a)と、冷却ロール20の回転軸中心点(P)とを結ぶ直線Gの延長線上に多孔ノズル50を配置し、この直線Gの延長線に沿って気体流61を形成することにより、気体流61は、接触点(a)における冷却ロールの表面に仮想される接線62に対して直角に噴きつけることができ、溶融樹脂12を、冷却ロール20の回転軸中心点(P)に向かって冷却ロール20の表面に密着させることができる。従って、ダイ10から押出され多少ネックインしながら冷却ロール20に接触した溶融樹脂12は、冷却ロール20に接触した直後に、接触点(a)で冷却ロール20の直線Gに沿って回転軸中心点(P)に向かう気体流61によって、冷却ロール20表面に押し付けられて冷却され、溶融樹脂12の表面張力などに起因するネックインが停止する。すなわち、この多孔ノズル50には、多数の噴出口60が形成されており、この多数の噴出口60から冷却ロール20の回転軸中心点(P)に向かう気体流61からなる気体流帯を形成し、溶融樹脂の両側端部からこの気体流帯の幅で溶融樹脂12が冷却ロール20の表面に押し付けられて密着する。ネックインは、溶融樹脂の両側端部で発生するので、この両側端部が気体流帯によって接触点(a)で冷却ロール20の表面に密着して冷却されることで、両側端部における溶融樹脂のネックインを停止させることができる。しかも、気体流帯は冷却ロール20の回転軸中心点(P)に向かう気体流61の集合であり、気体流61は、冷却ロール20の気体流の吹き付け点(a)に仮想される接線62に直角に当たるので、溶融樹脂12を真上から冷却ロール20の表面に押し付けることができ、より効率的にネックインを防止することができる。

【0024】

ここで形成される気体流61は、上述のように溶融樹脂12を冷却ロール20の表面に押し付けるものであり、通常は空気流であるが、例えば窒素、アルゴンなどの溶融樹脂12に対して不活性なガスを使用することもできる。

【0025】

このような気体流61は溶融樹脂12の両側端部を冷却ロール20の表面に押し付けて密着させるものであり、通常は0.4〜1.2MPa、好ましくは0.8〜1.0MPaに圧力が調整された気体を用いて形成することができる。

【0026】

さらに、本発明のエッジピンニング装置には、三次元可動パイプ70を配置し、上記ノズル60の外側の溶融樹脂12に気体流71を接触点(b)に向かって吹き付けることが好ましい。この三次元可動パイプ70も、気体流71が冷却ロール20の回転軸中心点(P)に向かうように配置することが好ましい。

【0027】

この三次元可動パイプ70は、上記ノズル60と同様に、保持部材45に固定されており、この三次元可動パイプ70からの気体流は、常に冷却ロール20の回転軸中心点(P)に向かって噴出され、この気体流71の吹き付け点における仮想接線72に対して直角に吹き付けられる。従って、冷却ロール20の表面にある溶融樹脂12の両端部をそれぞれを冷却ロール20に押し付けて冷却する。この三次元可動パイプ70から噴出される気体流71は、通常は空気流であるが、例えば窒素、アルゴンなどの溶融樹脂12に対して不活性なガスを使用することもできる。このような三次元可動パイプ70からの気体流71は、多孔ノズル50の外側にあって、溶融樹脂12の両側端部を冷却ロール20の表面

に押し付けて密着させるものであり、通常は0.1〜0.4MPa、好ましくは0.2〜0.3MPaに圧力が調整された気体を用いて形成することができる。この三次元可動パイプ70からの気体流71により付与される圧力は、ノズル50からの気体流61により付与される圧力よりも低くすることが好ましい。

【0028】

この三次元可動パイプ70も、多孔ノズル50と同様に保持部材45に固定されており、ノズル保持部材45を移動させることにより多孔ノズル50と共に移動し、多孔ノズル50と三次元可動パイプ70との相対的位置関係は一定している。また、保持部材45は、冷却ロール20の同心円上にある移動領域42を移動するので、この保持部材45に固定された三次元可動パイプ70は、冷却ロール20の回転軸中心点(P)と同心円上に仮想される仮想円弧79上を常に冷却ロールの回転軸中心点(P)に向かって移動する。従って、この保持部材45に固定され三次元可動パイプ70から噴出する気体流61および気体流71は、常に冷却ロール20の回転軸中心点(P)に向かって形成される。

【0029】

本発明の樹脂フィルムの製造方法においては、上記のように多孔ノズル50から噴出する気体流61で溶融樹脂12の幅方向の両端部をピンニングすることができるが、このような気体流を用いたエッジピンニング装置の代わりに、図2および図4に示すように、溶融樹脂12を静電気的に冷却ロール20に密着させることができる。すなわち、ダイ10から押出され、冷却ロール20に接触する溶融樹脂12の両側端部近傍に密着力形成手段として電極75.75を配置し、冷却ロール20とそれぞれの電極との間に電圧を印加することにより、溶融樹脂12を帯電させて静電気的に冷却ロール20に電気的に密着させることができる。このときの印加電圧は、通常は10〜50kV、好ましくは10〜20KVである。このように電気的に溶融樹脂12を冷却ロール20に密着させることにより、ネックインをより小さくすることができる。このような溶融樹脂12を電気的に冷却ロール20に密着させる装置としては、例えば春日電機(株)製のPST−2005N型帯電装置などを挙げることができる。

【0030】

すなわち、図2および図4に示すように、上述の気体流を用いたエッジピンニング装置の代わりに、電極75を配置したエッジピンニング装置を用いて、電極75と冷却ロール20との間に通常10〜50KV、好ましくは10〜20KVの電圧を印加することにより、溶融樹脂12が帯電して冷却ロール12の表面に密着する。ここで電極75は、冷却ロール20における溶融樹脂12の接触点(a)と冷却ロールの回転軸中心点(P)とを結ぶ直線Gの延長線上に配置することにより、溶融樹脂12の幅方向の両端部をピンニングしながら溶融樹脂12を冷却ドラムに密着させることができる。この電極75は、上記の多孔ノズル50と同様に保持体45に固定されており、この電極75は、導管52を介して配線77に接合しており、この配線77はコントローラー78に接合して、電極75と冷却ロール20との間に所望の電圧を印加することができるように接続されている。

【0031】

さらに、上記のような本発明のエッジピンニング装置を用いる本発明の樹脂フィルムの製造方法では、ダイ10から押出された溶融樹脂12を冷却ロール20に確実に巻きつけ、さらに得られる樹脂フィルム12aの表面光沢性、透明性を改善するために、例えば、図6に示すように樹脂フィルムの吸引チェンバー装置80を併用して樹脂フィルムを製造することができる。図4は、本発明で使用することができる吸引チェンバー装置を配置したダイおよび冷却ロール近傍を示す図である。

【0032】

本発明で使用することができる吸引チェンバー装置としては、特に制限はなく、従来から使用されている吸引チェンバー装置を用いることができるが、本発明で例えば図6に示すような吸引チェンバー装置80を使用することにより、溶融樹脂12の冷却ロール20への巻き付けが確実に行えると共に、溶融樹脂12が冷却ロール20に巻き付く際に空気などを巻き込むことがなく、また、溶融樹脂12中に含有される低沸点物質によって冷却

ロール20が汚染されるのを防止することができ、表面の光沢が損なわれることなく、さらに冷却ロール20が汚染されないようにできるので、樹脂フィルム12aの透明性が良好になる。

【0033】

本発明で好適に使用することのできる吸引チェンバー装置80は、例えば図4に示すように、吸引チャンバー本体81と、ダイ10の下面と吸引チャンバー本体81のダイ10の下面に近接するコの字型開放口の縁部との間に介装されるコの字型シールパッキン86と、吸出口マニホールド89と、吸引チャンバー本体81に備えられた複数の吸引口84と吸出口マニホールド89とを連結している真空配管用ホース88と、吸出口マニホールド89に連結した吸引ブロワー95とを有している。

【0034】

この吸引チェンバー装置80において、吸引チャンバー本体81は、冷却ロール20の回転による冷却面の移動方向の上流側に配置され、かつダイ10に近接する側が除かれた上板81aと、側面壁81b、81cと、背板81dと、複数の吸出口84とが一体となり、冷却ロール20に面した下側が開放された半箱形状の形態を有している。背板81dと側面壁81b、81cには、受け板82と多孔板83とが設けられている。ダイ10の下側面と冷却ロール20の円周面と側面壁81b、81cの先端とで囲われた部分が吸引口90及び吸引空気通路を有する吸引空間を形成する。この吸引空間には、ダイ10の下面が晒される。吸引チャンバー本体81の上板81aの縁のシールパッキン85と、側面壁81b、81cの上縁のシールパッキンとでコの字型シールパッキン86が形成されている。また、吸引チャンバー本体81を所定位置に配置して吸引した際に吸引チャンバー本体81内に余分な多くの空気が入らぬように、側面壁81b、81cと背板81dの下縁は、冷却ロール20から僅かな距離(通常は1〜2mm)離れた位置に調整される。また、ダイ10の両側には、吸い込み空気の停滞を防止するための整流用のガイド板87が配置されている。

【0035】

溶融樹脂12がダイ10からシート状に押出され、所定の周速度で回転する冷却ロール20へ巻き付くとき、溶融樹脂12を冷却ロール20面に密着させるように、溶融樹脂12と冷却ロール20との間への空気の巻き込みを防止するために、この部分にある空気を吸引口90より吸引する。こうして吸引された空気はキャスティング装置80の吸出口84からホース88、吸出口マニホールド89を経て吸引ブロワー95により吸出される。このように吸引された空気には溶融樹脂12に含まれる低分子量成分、添加剤等の揮発成分のガスが含まれており、このような成分の凝結体が、冷却ロール20表面の汚染源になる。しかし、図6に示す吸引チェンバー装置80では、吸引チャンバー本体81のように筺体の上板部がなく、シールパッキン85、86でシールされたダイ10の下面を吸引チャンバー本体81に形成される吸引空間に晒す形態としており、このダイ10は樹脂を溶融するために加熱されているので、この部分には揮発成分のガスが凝結する虞はない。吸引された空気に含まれる揮発成分、低分子量成分は、吸引チャンバー本体81の背板81d側の上板81a近傍で凝結しやすいが、ここで凝結した成分は、受け皿82によって受けられるので、冷却ロール20の表面は汚染されない。なお、このような吸引チャンバー装置に関しては特開2002−355882号公報に記載されている。

【0036】

上記本発明のエッジピンニング装置を用いた本発明の製造方法で使用する樹脂は、フィルム成形できる熱可塑性樹脂であれば特に限定はされない。かかる熱可塑性樹脂としては具体的には、エチレン、プロピレン、ブテン−1、ヘキセン−1、4−メチル・ペンテン−1およびオクテン−1等のα−オレフィンの単独若しくは共重合体、高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン、ポリプロピレンランダム共重合体、ポリブテン、ポリ4−メチル・ペンテン−1、低結晶性あるいは非晶性のエチレン・プロピレンランダム共重合体、エチレン・ブテン−1ランダム共重合体、プロピレン・ブテン−1ランダム共重合体等のポリオレフィンを

単独若しくは2種以上の組成物、エチレン・酢酸ビニル共重合体(EVA)あるいはEVAとポリオレフィンとの組成物、ポリエチレンフタレート、ポリブチレンフタレート及びポリエチレンナフタレート等のポリエステル、ナイロン6、ナイロン66及びポリメタキシレンアジパミド等のポリアミド無機化合物(B)並びにポリスチレン等の熱可塑性樹脂を例示できる。

【0037】

本発明の樹脂フィルムの製造方法は、これら熱可塑性樹脂の中でも、ポリオレフィンが好ましく、更には好ましくは高圧法低密度ポリエチレンあるいは線状低密度ポリエチレン、特に好ましくは線状低密度ポリエチレンを用いた樹脂フィルムの製造に適している。

【0038】

本発明では、例えば、高圧法低密度ポリエチレンとしては、密度が、通常は0.910〜0.935g/cm3、好ましくは0.920〜0.935g/cm3、MFR(ASTM D1238;荷重2160g、温度190℃)が通常1〜30g/10分、好ましくは1〜10g/10分の高圧下で重合されるエチレンの単独重合体、若しくは5重量%以下の他のα−オレフィン、あるいは酢酸ビニル等のビニル化合物との共重合体が用い得る。

【0039】

また、線状低密度ポリエチレンとしては、密度が、通常は0.905〜0.940g/cm3、好ましくは0.910〜0.935g/cm3、MFR(ASTM D1238;

荷重2160g、温度190℃)が、通常は0.5〜20g/10分、好ましくは1〜10g/10分のエチレンと炭素数が3〜10のα−オレフィン(例;プロピレン、ブテン−1、ヘプテン−1、ヘキセン−1、オクテン−1、4−メチル−ペンテン−1)とのランダム共重合体である。このような線状低密度ポリエチレンは、分子量分布(重量平均分子量:Mw、と数平均分子量:Mn、との比:Mw/Mnで表示)が、通常1.5〜4.0、好ましくは1.8〜3.5の範囲にある。なお、本発明において、Mw/Mnはゲル透過クロマトグラフィー(GPC)によって測定した値である。

【0040】

本発明で好適に使用される線状低密度ポリエチレンとしては、示差走査熱量計(DSC)を用いて昇温速度10℃/分の条件で測定した吸熱曲線から求めた鋭いピークが1個ないし複数個あり、該ピークの最高温度、すなわち融点が通常70〜130℃、好ましくは80〜120℃の範囲にある線状低密度ポリエチレンを使用することができる。

【0041】

上記のような線状低密度ポリエチレンは、シングルサイト触媒を用いた従来公知の製造法により調整することができる。たとえば線状低密度ポリエチレンは、遷移金属のメタロセン化合物を含む触媒を用いて調整することができる。このメタロセン化合物を含む触媒は、(a)遷移金属のメタロセン化合物と、(b)有機アルミニウムオキシ化合物と、(c)担体とから形成されることが好ましく、さらに必要に応じて、これらの成分と(d)有機アルミニウム化合物および/または有機ホウ素化合物とから形成さていてもよい。

【0042】

なお、このようなメタロセン化合物を含むオレフィン重合用触媒およびこうした触媒を用いた線状低密度ポリエチレンの調製方法は、たとえば特開平8−269270号公報に記載されている。

【0043】

上記のような樹脂を加熱してダイ10から所望の厚さの溶融樹脂12を押出す。この押出された溶融樹脂の厚さは、通常は、10〜200μm、好ましくは20〜150μmである。このようにダイ10から押し出された溶融樹脂12は、冷却ロール20に引き取られて冷却されて樹脂フィルム12aとなるが、ダイ10から冷却ロール20に接触する間およびこの溶融樹脂が冷却される前には、溶融樹脂の有する表面張力などにより、その幅方向にくびれ込む、所謂ネックインが発生する。このネックインを低減するためには、溶融樹脂12をできるだけ早期に冷却する必要があり、このためにダイ10から押し出され

た直後の冷却ロール20の表面に密着させて冷却するのであるが、冷却ロール20の表面上で、溶融樹脂12の幅方向の両端部が幅方向の内側に縮みにくくするために、多孔ノズル50および必要により三次元可動パイプ70から、冷却ロール20の表面にある溶融樹脂12に、この冷却ロール20の回転軸中心点(P)に向かう気体流61,71を吹き付けて、溶融樹脂12の収縮を抑制しながら早期に冷却するか、あるいは、電極75に電圧を印加して、溶融樹脂12を帯電させて冷却ロール12に密着させる。また、こうした電極75または多孔ノズル50および必要により三次元可動パイプ70が配置されている溶融樹脂12面とは反対側に吸引チェンバー装置80を配置してもよい。この吸引チェンバー装置80は、本来は、溶融樹脂中に含有される低分子量成分、揮発成分を除去するためのものであるが、溶融樹脂12と吸引チェンバー装置80との間にある空気を吸引するために、押出された溶融樹脂12の裏面側(冷却ロール20と接触する面)が幾分減圧になり、押出された溶融樹脂12がより早く冷却ロール20に密着しやすくなる。

【0044】

このようにして冷却ロール20の表面に接触した溶融樹脂12の幅方向の両端部には、多孔ノズル50および必要により三次元可動ノズル70から、冷却ロール20の回転軸中心点(P)に向かって気体流が吹き付けられ、溶融樹脂12の両端部を冷却ロール20の表面に押し付けて密着させるので、溶融樹脂12の幅方向の両端部におけるネックインの発生を低減することができる。

【0045】

また、電極75を配置して電圧を印加した場合にも、同様に冷却ロール20の回転軸中心点(P)に向かう密着力により溶融樹脂12が冷却ロール20の表面に密着するので、溶融樹脂12の幅方向における両端部におけるネックインの発生を低減することができる。

【0046】

さらに、上記のようにして使用される多孔ノズル50および必要により使用される三次元可動パイプ70、あるいは電極75は、冷却ロール20の回転軸中心点(P)に向かう気体流あるいは密着力を形成するように予め密着力形成手段の先端の方向が定められた状態で、保持部材45に固定されており、さらに、この保持部材45は、冷却ロール20と同心円上に形成された移動領域42内を移動する。従って、保持部材45の冷却ロール20の周方向の移動は、冷却ロール20の回転軸中心点(P)と同心円上に限られるので、この保持部材45に固定された多孔ノズル50および三次元可動パイプ70、あるいは電極75である密着力形成手段の先端部は常に冷却ロール20の外周表面に沿って冷却ロールの回転軸中心点(P)と同心円上に仮想される仮想円弧79上を移動する。しかも、多孔ノズル50および三次元可動パイプ70から噴出される気体流61,71、あるいは電極75に電圧を印加することにより発現する密着力は、常に冷却ロールの回転軸中心点(P)に向かうことになる。従来から多孔ノズル50および三次元可動パイプ70の冷却ロール20の幅方向の移動位置は、幅方向位置調整部材31を用いることにより比較的容易に設定することができるが、多孔ノズル50および三次元可動パイプ70あるいは電極75の冷却ロール20の周方向の移動位置の設定には高い熟練度を要するとされていた。しかしながら、本発明のエッジピンニング装置を用いることにより、多孔ノズル50および三次元可動パイプ70の冷却ロール20の位置あるいは電極75の位置を、ネックインの防止には最適であるとされている常に冷却ロール20の回転軸中心点(P)に向かう密着力として溶融樹脂12に付与することができる。

【0047】

特に本発明のエッジピンニング装置を使用することにより、フィルムの製造開始時、あるいはトラブルが発生した際に発生するネックインに対して素早く対応してネックインの量を安定化させることが可能になる。また、本発明の方法によれば、樹脂フィルムの製造時に発生する耳揺れに対しても迅速な対応が可能になる。

【0048】

本発明のエッジピンニング装置を用いて得られる樹脂フィルム12aは、ネックインの

量が安定しており、また耳揺れを低減することもできる。本発明の製造方法は、上述の樹脂を用いたフィルムの製造に適用することができる。この樹脂フィルムは、未延伸フィルムであってもよいし、さらに一軸延伸フィルムあるいは二軸延伸フィルムの原反フィルムトであってもよい。

【0049】

なお、多孔ノズル50と電極75とは、それぞれ独立に配置されるが、本発明においてはこれらの併用を特に排除するものではなく、これらの併用も可能である。

[実施例]

【0050】

次に本発明の実施例を示して本発明をさらに詳細に説明するが、本発明はこれらによって限定されるものではない。

〔実施例1〕

線状低密度ポリエチレン(密度:0.920g/cm3、MFR:4g/10分、DS

C融点:主ピーク118℃(105℃および122℃に副ピークを有する)を溶融した後、ダイ10から溶融樹脂12を冷却ロール20に押出して厚さ40μmの線状低密度ポリエチレンフィルムを製造した。

【0051】

溶融樹脂12の流れ方向の下流側には、図1、図3および図5に示すような幅方向ノズル位置調整部材と円弧方向位置調整部材とを有するエッジピンニング装置が配置されており、このエッジピンニング装置の保持部材45に固定された多孔ノズル50および三次元可動パイプ70により形成される気体流61,71は、図3に示されるように、冷却ロール20の回転軸中心点(P)に向かうように配置されている。このエッジピンニング装置のハンドル32を回転させて、多孔ノズル50および三次元可動パイプ70の幅方向の位置を決めた後、ノズルの保持部材45に形成されているハンドル48を回転させて多孔ノズル50および三次元可動パイプ70を冷却ロール20の周方向の位置決めをした。多孔ノズル50および三次元可動パイプ70の気体流量調整バルブを調整して(付与圧力;1.0MPa)、多孔ノズル50からの空気流量が2.8リットル/秒、三次元可動パイプ70からの空気流量が0.8リットル/秒になるように調整した。なお、多孔ノズル50には11個の噴出孔60が形成されており、この多孔ノズル50を、その先端が冷却ロール20から5.0mmの位置になるように設置し、また三次元可動パイプ70を、その先端が冷却ロール20から10mmの位置になるように設置した。

【0052】

また、上記のようにして押出される溶融樹脂12の裏面側には、図6に示す吸引チェンバー装置80が配置されており、ブロワー95を駆動させることにより、溶融樹脂12とこの吸引チェンバー装置80との間にある空気を1キロリットル/分の量で吸引した。

【0053】

上記のように各装置を配置して厚さ50μmの線状低密度ポリエチレンフィルムを4日間連続して製造した。

フィルムの製造は全体に安定しており、ネックインの量は、製造したフィルム全体の3.5%以下に制御することができた。また、フィルム製造中にサージングによりネックインが大きくなることがあったが、ノズル保持部材45に形成されたハンドル48を操作することにより、極めて短時間で安定状態にすることができた。

〔実施例2〕

実施例1で用いたエッジピンニング装置に代えて、図2、図4および図5に示すような先端部に電極(帯電ピンニング)、幅方向電極位置調整部材と周方向位置調製部材とを有するエッジピンニング装置を用いて、厚さ50μmの線状低密度ポリエチレンフィルムを製造した。

【0054】

その際、電極(帯電ピンニングの先端部)は冷却ロールから5.0mmの位置になるように配置し、電極と冷却ロールとの間に12KVの電圧を印加した。また、実施例1と同

様に、押出される溶融樹脂の裏側には吸引チャンバーを配置し、ブロワーを駆動させることにより、溶融樹脂とこの吸引チャンバーとの間にある空気を1キロリットル/分の量で吸引した。

【0055】

フィルムの製造は全体に安定しており、ネックインの量は、製造したフィルム全体の3.5%以下に制御することができた。また、フィルム製造中にサージングによりネックインが大きくなることがあったが、ノズル保持部材に形成されたハンドルを操作することにより極めて短時間に安定状態にすることができた。

【産業上の利用可能性】

【0056】

本発明のエッジピンニング装置は単層フィルムの製造に限らず、積層フィルムの製造あるいは押出しラミネートフィルムの製造を始め、T−ダイを用いて製造するフィルムの製造に好適に用いることができる。また、本発明のエッジピンニング装置は、未延伸(無延伸)フィルムの製造に限らず、延伸フィルムの製造にも用い得る。

【0057】

また、本発明の該エッジピンニング装置を用いてなる本発明の樹脂フィルムの製造方法は、とくに未延伸(無延伸)フィルムの製造において、高速安定性に優れ、かつ得られる樹脂フィルムも品質が安定しているので、得られる樹脂フィルムは包装フィルムを始めあらゆる用途に用い得る。

【図面の簡単な説明】

【0058】

【図1】図1は、多孔ノズルを有する本発明のエッジピンニング装置の一例および該エッジピンニング装置を用いた本発明の樹脂フィルムの製造方法を示すものであり、多孔ノズルおよびその周囲の状態を示す図である。

【図2】図2は、電極を有する本発明のエッジピンニング装置の一例および該エッジピンニング装置を用いた本発明の樹脂フィルムの製造方法を示すものであり、電極およびその周辺の状態を示す図である。

【図3】図3は、本発明のエッジピンニング装置の一例である多孔ノズルを有するエッジピンニング装置および該エッジピンニング装置の密着力形成手段における作用先端部である多孔ノズルの例を拡大して示す図である。

【図4】図4は、本発明のエッジピンニング装置の一例である電極を有するエッジピンニング装置および該エッジピンニング装置の密着力形成手段における作用先端部である電極部の例を拡大して示す図である。

【図5】図5は、本発明のエッジピンニング装置の一例である多孔ノズルあるいは電極を有するエッジピンニング装置における円弧方向位置調整部材の円弧状に形成された移動領域内を移動するための保持部材の例を示す図である。

【図6】図6は、本発明のエッジピンニング装置の一例である多孔ノズルあるいは電極を有するエッジピンニング装置を有するにダイおよび冷却ロール近傍を、配置された吸引チェンバー装置の一例と共に示す図である。

【図7】図7は、従来のエッジピンニング装置を示す図である。

【符号の説明】

【0059】

10・・・ダイ

12・・・溶融樹脂

12a・・・樹脂フィルム

20・・・冷却ロール

30・・・基台

31・・・幅方向位置調製部材

32・・・ハンドル

33・・・移動基台

40・・・円弧方向位置調整部材

42・・・移動空間

43A,43B・・・保持体案内部材

44A,44B・・・縁

45・・・保持部材

46・・・移動用歯車

47・・・筺体

48・・・ハンドル

49・・・駆動用歯車

50・・・多孔ノズル

51a、51b・・・支持歯車

52・・・導管

53・・・先端前後進部材

53a・・・外管

53b・・・内管

53c・・・シール固定部材

54・・・気体導入用フレキシブルチューブ

55・・・気圧計

56・・・ストッパー部材

57・・・気体流量調整バルブ

60・・・噴出口

61・・・気体流

62・・・仮想接線

70・・・三次元可動パイプ

71・・・気体流

75・・・電極

77・・・電気配線

78・・・コントローラー

79・・・回転軸中心点(P)と同心円状の仮想円弧

80・・・キャスティング装置

81・・・吸引チェンバー本体

81a・・・上板

81b、81c・・・側面壁

81d・・・背板

84・・・吸出口

85・・・シールパッキン

86・・・シールパッキン

87・・・ガイド板

88・・・ホース

89・・・吸出口マニホールド

90・・・吸引口

95・・・吸引ブロワー

101・・・基台

103・・・冷却ロール

105・・・ノズル位置調整装置

107・・・三次元可動パイプ

109・・・三次元可動多孔ノズル

【特許請求の範囲】

【請求項1】

ダイから押出した溶融樹脂を冷却ロール外周面上に引き取って冷却固化して樹脂フィルムを製造するに際して、

該溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に、溶融樹脂を冷却ロール表面に密着させる密着力形成手段の先端部を、密着力が該先端部から直線(G)に沿って冷却ロールの回転軸中心点(P)に向かい且つ該直線(G)に沿って前後に移動可能なように保持すると共に、該密着力形成手段の先端部を該冷却ロールの回転軸中心点(P)を中心点とする仮想円弧上を冷却ロールの外周面に沿って移動可能に保持する保持部材および該保持部材が移動する円弧方向位置調整部材を有するエッジピンニング装置を用いて、

該溶融樹脂の幅方向の両端部の少なくとも一部を、該エッジピンニング装置の作用先端部から冷却ロールの回転軸中心点(P)に向かう密着力により、冷却ロール表面に密着させながら冷却することを特徴とする樹脂フィルムの製造方法。

【請求項2】

上記密着力形成手段の先端部がノズルであり、該ノズルの先端部から直線(G)に沿って流れる気体流によって、溶融樹脂を冷却ロール表面に密着させることを特徴とする請求項第1項記載の樹脂フィルムの製造方法。

【請求項3】

上記密着力形成手段の先端部が電極であり、静電気によって溶融樹脂を冷却ロール表面に密着させることを特徴とする請求項第1項記載の樹脂フィルムの製造方法。

【請求項4】

上記冷却ロール外周面に、該冷却ロールの回転軸中心点(P)に向かって吹き付ける気体が、多孔ノズルから噴射される気体流であり、該気体流は、冷却ロール外周面近傍に前後に移動可能に設けられた多孔ノズルと、多孔ノズルに気体を送り込むための気体導入管と、該気体導入管を保持する保持部材と、該ノズルを冷却ロールの外周面に沿って冷却ロールの回転軸中心点(P)を中心点とする同心状に形成された円弧状の移動領域を有する円弧方向位置調整部材と、該円弧方向位置調整部材を冷却ロールの幅方向に移動可能にする幅方向位置調整部材とを有するエッジピンニング装置の多孔ノズルから噴出した気体流であることを特徴とする請求項第1項または第2項記載の樹脂フィルムの製造方法。

【請求項5】

上記エッジピンニング装置が気体を噴出する多数のノズルを有し、該多孔ノズルよりも、形成される樹脂フィルムにおける幅方向の外側に、気体吹き付け点(b)における仮想接線に対して略直角に気体を吹き付ける三次元可動気体噴出口が形成されていることを特徴とする請求項第2項または第4項記載の樹脂フィルムの製造方法。

【請求項6】

上記気体が空気であることを特徴とする請求項第2項、第4項または第5項記載の樹脂フィルムの製造方法。

【請求項7】

上記エッジピンニング装置が、冷却ドラムと電極との間に電圧を印加して、溶融樹脂を帯電させることにより冷却ドラムに溶融樹脂を密着させるものであり、該電極と冷却ドラムとの間に10〜50KVの電圧を印加することを特徴とする請求項第3項記載の樹脂フィルムの製造方法。

【請求項8】

上記樹脂が、ポリオレフィンであることを特徴とする請求項第1項乃至第3項のいずれかの項記載の樹脂フィルムの製造方法。

【請求項9】

上記ポリオレフィンが、線状低密度ポリエチレンであることを特徴とする請求項第8項記載の樹脂フィルムの製造方法。

【請求項10】

冷却ロールに所定の間隙を形成して配置される基台と、

該基台上に、冷却ロールの幅方向に移動可能に形成された幅方向位置調整部材と、

該幅方向位置調整部材に立設され、該冷却ロールの回転軸中心点(P)と同心円上に移動領域を有する円弧方向位置調整部材と、

該移動領域内を移動する保持部材と、

該保持部材に、溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上を先端部が前後に移動可能に保持された密着力形成手段とを有し、

該密着力形成手段は、溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に作用先端部を有し、該作用先端部は、該冷却ロールの回転軸中心点(P)に向かって溶融樹脂に密着力を付与可能に形成されていることを特徴とするエッジピンニング装置。

【請求項11】

上記密着力形成手段が、溶融樹脂に気体流を噴きつける多孔ノズルであることを特徴とする請求項第10項記載のエッジピンニング装置。

【請求項12】

上記密着力形成手段が、冷却ロールとの間に電位差を形成して溶融樹脂を静電的に冷却ロールに密着させる電圧印加装置の電極であることを特徴とする請求項第10項記載のエッジピンニング装置。

【請求項13】

上記エッジピンニング装置において、幅方向位置調整部材、保持部材、円弧方向位置調整部材および密着力形成手段が、溶融樹脂の幅方向の両端部を冷却ロールに密着させるように、それぞれ独立して配置されていることを特徴とする請求項第10項乃至第12項のいずれかの項記載のエッジピンニング装置。

【請求項14】

上記密着力形成手段が、多孔ノズルを有すると共に、該多孔ノズルが形成される樹脂フィルムにおける幅方向の外側に、気体吹き付け点における仮想接線に対して略直角に気体を吹き付ける三次元可動気体噴出口を有し、該三次元可動気体噴出口が、多孔ノズルと同様に保持部材に保持され、円弧方向位置調整部材に沿って、且つ該直線(G)に沿って前後に移動可能なように保持部材を移動させることにより、冷却ロールの仮想接線に対して略直角に気体を噴き付け可能にされていることを特徴とする請求項第10項記載のエッジピンニング装置。

【請求項15】

上記密着力形成手段が、電圧印加装置の電極であり、該電極と冷却ロールとの間に10〜50KVの電圧を印加可能に形成されていることを特徴とする請求項第12項記載のエッジピンニング装置。

【請求項1】

ダイから押出した溶融樹脂を冷却ロール外周面上に引き取って冷却固化して樹脂フィルムを製造するに際して、

該溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に、溶融樹脂を冷却ロール表面に密着させる密着力形成手段の先端部を、密着力が該先端部から直線(G)に沿って冷却ロールの回転軸中心点(P)に向かい且つ該直線(G)に沿って前後に移動可能なように保持すると共に、該密着力形成手段の先端部を該冷却ロールの回転軸中心点(P)を中心点とする仮想円弧上を冷却ロールの外周面に沿って移動可能に保持する保持部材および該保持部材が移動する円弧方向位置調整部材を有するエッジピンニング装置を用いて、

該溶融樹脂の幅方向の両端部の少なくとも一部を、該エッジピンニング装置の作用先端部から冷却ロールの回転軸中心点(P)に向かう密着力により、冷却ロール表面に密着させながら冷却することを特徴とする樹脂フィルムの製造方法。

【請求項2】

上記密着力形成手段の先端部がノズルであり、該ノズルの先端部から直線(G)に沿って流れる気体流によって、溶融樹脂を冷却ロール表面に密着させることを特徴とする請求項第1項記載の樹脂フィルムの製造方法。

【請求項3】

上記密着力形成手段の先端部が電極であり、静電気によって溶融樹脂を冷却ロール表面に密着させることを特徴とする請求項第1項記載の樹脂フィルムの製造方法。

【請求項4】

上記冷却ロール外周面に、該冷却ロールの回転軸中心点(P)に向かって吹き付ける気体が、多孔ノズルから噴射される気体流であり、該気体流は、冷却ロール外周面近傍に前後に移動可能に設けられた多孔ノズルと、多孔ノズルに気体を送り込むための気体導入管と、該気体導入管を保持する保持部材と、該ノズルを冷却ロールの外周面に沿って冷却ロールの回転軸中心点(P)を中心点とする同心状に形成された円弧状の移動領域を有する円弧方向位置調整部材と、該円弧方向位置調整部材を冷却ロールの幅方向に移動可能にする幅方向位置調整部材とを有するエッジピンニング装置の多孔ノズルから噴出した気体流であることを特徴とする請求項第1項または第2項記載の樹脂フィルムの製造方法。

【請求項5】

上記エッジピンニング装置が気体を噴出する多数のノズルを有し、該多孔ノズルよりも、形成される樹脂フィルムにおける幅方向の外側に、気体吹き付け点(b)における仮想接線に対して略直角に気体を吹き付ける三次元可動気体噴出口が形成されていることを特徴とする請求項第2項または第4項記載の樹脂フィルムの製造方法。

【請求項6】

上記気体が空気であることを特徴とする請求項第2項、第4項または第5項記載の樹脂フィルムの製造方法。

【請求項7】

上記エッジピンニング装置が、冷却ドラムと電極との間に電圧を印加して、溶融樹脂を帯電させることにより冷却ドラムに溶融樹脂を密着させるものであり、該電極と冷却ドラムとの間に10〜50KVの電圧を印加することを特徴とする請求項第3項記載の樹脂フィルムの製造方法。

【請求項8】

上記樹脂が、ポリオレフィンであることを特徴とする請求項第1項乃至第3項のいずれかの項記載の樹脂フィルムの製造方法。

【請求項9】

上記ポリオレフィンが、線状低密度ポリエチレンであることを特徴とする請求項第8項記載の樹脂フィルムの製造方法。

【請求項10】

冷却ロールに所定の間隙を形成して配置される基台と、

該基台上に、冷却ロールの幅方向に移動可能に形成された幅方向位置調整部材と、

該幅方向位置調整部材に立設され、該冷却ロールの回転軸中心点(P)と同心円上に移動領域を有する円弧方向位置調整部材と、

該移動領域内を移動する保持部材と、

該保持部材に、溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上を先端部が前後に移動可能に保持された密着力形成手段とを有し、

該密着力形成手段は、溶融樹脂が密着する冷却ロールの接触点(a)と該冷却ロールの回転軸中心点(P)とを結ぶ直線(G)の延長線上に作用先端部を有し、該作用先端部は、該冷却ロールの回転軸中心点(P)に向かって溶融樹脂に密着力を付与可能に形成されていることを特徴とするエッジピンニング装置。

【請求項11】

上記密着力形成手段が、溶融樹脂に気体流を噴きつける多孔ノズルであることを特徴とする請求項第10項記載のエッジピンニング装置。

【請求項12】

上記密着力形成手段が、冷却ロールとの間に電位差を形成して溶融樹脂を静電的に冷却ロールに密着させる電圧印加装置の電極であることを特徴とする請求項第10項記載のエッジピンニング装置。

【請求項13】

上記エッジピンニング装置において、幅方向位置調整部材、保持部材、円弧方向位置調整部材および密着力形成手段が、溶融樹脂の幅方向の両端部を冷却ロールに密着させるように、それぞれ独立して配置されていることを特徴とする請求項第10項乃至第12項のいずれかの項記載のエッジピンニング装置。

【請求項14】

上記密着力形成手段が、多孔ノズルを有すると共に、該多孔ノズルが形成される樹脂フィルムにおける幅方向の外側に、気体吹き付け点における仮想接線に対して略直角に気体を吹き付ける三次元可動気体噴出口を有し、該三次元可動気体噴出口が、多孔ノズルと同様に保持部材に保持され、円弧方向位置調整部材に沿って、且つ該直線(G)に沿って前後に移動可能なように保持部材を移動させることにより、冷却ロールの仮想接線に対して略直角に気体を噴き付け可能にされていることを特徴とする請求項第10項記載のエッジピンニング装置。

【請求項15】

上記密着力形成手段が、電圧印加装置の電極であり、該電極と冷却ロールとの間に10〜50KVの電圧を印加可能に形成されていることを特徴とする請求項第12項記載のエッジピンニング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−27133(P2006−27133A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−210617(P2004−210617)

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000220099)東セロ株式会社 (177)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000220099)東セロ株式会社 (177)

【Fターム(参考)】

[ Back to top ]