樹脂フィルムの製造方法

【課題】簡易に、機能性粒子が偏在した樹脂フィルムが得られる樹脂フィルムの製造方法を提供すること。

【解決手段】機能性粒子12Aと樹脂材料とが含まれる塗布液の塗膜12を乾燥させた後、樹脂材料を溶出させる溶出用溶媒14を塗布する。これにより、塗膜12における溶出用溶媒14の塗布面において、機能性粒子12Aの偏在化が生じる。その後、溶出用溶媒14を乾燥させることで、機能性粒子12Aが偏在した領域上に溶出用溶媒14に溶出した樹脂材料が析出して機能性粒子12Aが含まれていない粒子非含有樹脂層16Aが形成される。このように樹脂フィルムを作製する。

【解決手段】機能性粒子12Aと樹脂材料とが含まれる塗布液の塗膜12を乾燥させた後、樹脂材料を溶出させる溶出用溶媒14を塗布する。これにより、塗膜12における溶出用溶媒14の塗布面において、機能性粒子12Aの偏在化が生じる。その後、溶出用溶媒14を乾燥させることで、機能性粒子12Aが偏在した領域上に溶出用溶媒14に溶出した樹脂材料が析出して機能性粒子12Aが含まれていない粒子非含有樹脂層16Aが形成される。このように樹脂フィルムを作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂フィルムの製造方法に関する。

【背景技術】

【0002】

樹脂中に機能性粒子を含有させた樹脂フィルムを、機能性フィルムとして使用する場合がある。そして、その製法については、様々な研究・開発がなされている。

【0003】

具体的には、例えば、特許文献1には、導電性粒子を含有する樹脂フィルムを加熱しながら導体板で挟み込み電位差を与えることで、導電性に異方性を有するいわゆる異方導電フィルムを作製する方法が提案されている。

また、特許文献2には、樹脂フィルムに磁性粒子を含有させ、磁場を与えることで異方磁性フィルムを作製する方法が提案されている。

また、特許文献3には、単層のまま二次障害である導電材(カーボンナノチューブ)の脱落を防止した帯電防止フィルムを作製する方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−161236号公報

【特許文献2】特開2001−84842公報

【特許文献3】特開2004−346143公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、他の手法を採用する場合に比べ、簡易に、機能性粒子が偏在した樹脂フィルムが得られる樹脂フィルムの製造方法を提供することである。

【課題を解決するための手段】

【0006】

上記課題は、以下の手段により解決される。即ち、

請求項1に係る発明は、

機能性粒子と樹脂材料とを含有した塗布液を、被塗布物上に塗布する塗膜を形成する工程と、

前記塗膜を乾燥させる工程と、

前記樹脂材料を溶出させるための溶出用溶媒を、前記乾燥させた塗膜の表面に塗布する工程と、

前記塗布した溶出用溶媒を乾燥させる工程と、

を有する樹脂フィルムの製造方法。

【0007】

請求項2に係る発明は、

前記機能性粒子が導電性粒子である請求項1に記載の樹脂フィルムの製造方法。

【0008】

請求項3に係る発明は、

前記溶出用溶媒を、前記乾燥させた塗膜の表面の一部に塗布する請求項1又は2に記載の樹脂フィルムの製造方法。

【発明の効果】

【0009】

請求項1に係る発明によれば、他の手法を採用する場合に比べ、簡易に、機能性粒子が偏在した樹脂フィルムが得られる。

請求項2に係る発明によれば、機能性粒子が導電性粒子でない場合に比べて、簡易に、帯電防止機能を有する樹脂フィルムが得られる。

請求項3に係る発明によれば、溶出用溶媒を乾燥させた塗膜の表面の全体に塗布する場合に比べて、簡易に、機能に異方性を有する樹脂フィルムが得られる。

【図面の簡単な説明】

【0010】

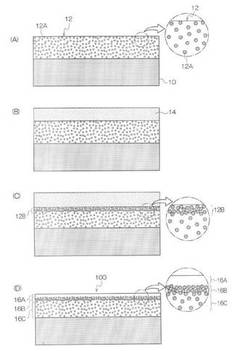

【図1】本実施形態に係る樹脂フィルムの製造方法を示す工程図である。

【図2】他の本実施形態に係る樹脂フィルムの製造方法により得られる樹脂フィルムを示す概略構成図であり、図(A)は平面図、図(B)は図(A)のA−A断面図を示す。

【図3】円形電極の一例を示す概略構成図であり、図Aは概略平面図(A)、図Bは概略断面図(B)を示す。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について図面を参照しつつ説明する。

【0012】

図1は、本実施形態に係る樹脂フィルムの製造方法を示す工程図である。

【0013】

本実施形態に係る樹脂フィルムの製造方法では、まず、機能性粒子12Aと樹脂材料と溶媒とを含有した塗布液を準備する。そして、図1(A)に示すように、塗布液を被塗布物10に塗布して、当該塗布液の塗膜12を形成する。

【0014】

ここで、被塗布物10の形状は、目的とする樹脂フィルムに応じて選択され、例えば、筒状の金型、平板状の金型等が挙げられる。

【0015】

塗布液の被塗布物10上への塗布方法は、特に制限はなく、例えば、被塗布物10が円筒状の金型の場合は、外周面に浸漬する方式や、内周面に塗布する方式、内周面に塗布して金型を回転する方式、又は注形型に充填する方式などを利用して、無端状に塗膜12を形成する。被塗布物が平板状の金型の場合は、例えば、ワイアバー、インクジェット方式などを利用して塗膜12を形成する。

【0016】

次に、被塗布物10に塗布された塗膜12を乾燥する。塗膜12の乾燥は、塗膜12の残留溶媒量が25%以下になるように行うことがよく、望ましくは20%以下であり、さらに望ましくは15%以下である。塗膜12の残留溶媒量が多すぎると、後述する機能性粒子12Aの偏在(密度の上昇)が生じ難くなる。一方、残留溶媒量が低い程、後述する機能性粒子12Aの偏在(密度の上昇)が生じ易くなる。この塗膜12の残留溶媒量、つまり塗膜12の乾燥状態を制御することで、後述する機能性粒子12Aの偏在(密集)度合いが制御される他、得られる樹脂フィルム100における機能性粒子12Aが偏在した領域(粒子偏在樹脂層16B)の厚み方向の位置制御もされる。

【0017】

ここで、残留溶媒量とは、塗布する塗布液中に存在する溶媒重量に対する乾燥後の塗膜中に残留する溶媒重量の割合を示している。この残留溶媒量の求め方は、以下の通りである。

【0018】

例えば、固形分量として樹脂材料固形分重量(樹脂材料乾燥重量)と機能性粒子重量が判明している場合には、乾燥前の塗膜の全重量を正確に秤量し、塗膜の全重量に含まれる溶媒重量を算出する。その後、上記乾燥後の塗膜の全重量を正確に秤量し、減少分を消失溶媒重量として、(乾燥前塗膜重量-乾燥後塗膜重量)/(乾燥前塗布重量-樹脂固形分重量-機能性粒子重量)を計算し、残留溶媒量を求める。

【0019】

また、熱抽出ガスクロマトグラム質量分析装置を用いて、残留溶媒量を求めてもよい。この測定の一例を以下に示す。例えば、上記乾燥後の塗膜から2mg以上3mg以下程度に切り取り出して試料を得て、この試料を秤量後、熱抽出装置(PY2020D:フロンティアラボ社製)に入れて400℃に加熱する。揮発成分を320℃のインターフェイスを経てガスクロマトグラム質量分析装置(GCMS−QP2010:島津製作所製)に注入し、定量する。すなわち、ヘリウムガスをキャリアガスとして、試料から揮発した量の1/51(スプリット比50:1)を線速度153.8cm/秒(カラム温度50℃でのキャリアガス流量1.50ml/分、圧力50kPa)で、 内径0.25μ mφ×30mのカラム(フロンティアラボ社製キャピラリーカラムUA−5)に注入する。次いで、50℃で3分間保持した後、カラムを毎分8℃ の割合で400℃まで昇温させ、同温度で10分間保持して、揮発成分を脱着させた。さらに、インターフェイス温度320℃で揮発成分を質量分析装置に注入し、溶媒に相当するピークの面積を求める。定量は、既知量の同一溶媒で予め検量線を作成して行った。これより求めた溶媒重量を上記乾燥後試料重量で除算して残留溶媒量が求められる。但し、上記測定例は、一例であって、使用する樹脂の分解や変化する温度、又は、溶媒の沸点により測定条件は変更して行なうことがよい。

【0020】

次に、図1(B)に示すように、乾燥された塗膜12の表面に、樹脂材料を溶出させるための溶出用溶媒14を塗布する。溶出用溶媒14が塗布された領域では、溶出用溶媒14が乾燥された塗膜12に浸透し、塗膜12の塗布面下領域を膨潤状態とする。このとき、塗膜12の塗布面下領域に比べて、塗膜12の塗布面上に存在する溶出用溶媒14の溶媒量の方が多い、即ち溶媒濃度が高くなることから、塗膜12の塗布面上に存在する溶出用溶媒14側に溶出し易くなる。

【0021】

すると、図1(C)に示すように、機能性粒子12Aは溶出用溶媒14に溶出することはないから、樹脂材料が溶出すると、当該した樹脂材料が溶出した領域では、他の領域に比べ、樹脂材料が溶出した分、機能性粒子12Aの密度が上昇することとなる。結果、機能性粒子12Aが偏在した領域が形成される。なお、図1中、12Bは、機能性粒子12Aが偏在した領域を示す。

【0022】

ここで、溶出用溶媒14の塗布量は、例えば0.001g/cm2以上1g/cm2以下であり、望ましくは0.01g/cm2以上1g/cm2以下であり、より望ましくは0.01g/cm2以上0.5g/cm2以下である。

【0023】

また、溶出用溶媒14は、機能性粒子12Aと樹脂材料とが含まれる塗布液の塗布方法で挙げられた塗布方法が利用される。

【0024】

次に、図1(D)に示すように、塗膜12表面に塗布された溶出用溶媒14を乾燥させる。溶出用溶媒14の乾燥は、例えば、残留溶媒量が10%以下となるように行うことがよい。この残留溶媒量は、使用する樹脂材料種、得られる樹脂フィルムの使用用途、得られる樹脂フィルムの強度や維持性等などから決定される。

【0025】

そして、溶出用溶媒14には上述のように溶出した樹脂材料が含まれることから、当該溶出用溶媒14を乾燥させることで、樹脂材料が析出し、これが上記機能性粒子12Aが偏在した領域上に層状に形成されることなる。このとき、塗布された溶出用溶媒14には機能性粒子12Aが含まれていない又は他の領域に比べて少なく含まることから、機能性粒子12Aが偏在した領域上には、機能性粒子12Aが含まれていない粒子非含有樹脂層16Aが形成される。そして、粒子非含有樹脂層16A下層領域に機能性粒子12Aが偏在した粒子偏在樹脂層16Bと、粒子偏在樹脂層16B下層領域に粒子偏在樹脂層16Bよりも粒子密度が低く機能性粒子12Aが含まれる粒子含有樹脂層16Cと、が形成される。なお、粒子非含有樹脂層16Aには、粒子が含まれないが、製法上機能性粒子12Aが塗布された溶出用溶媒14へ若干移行し含まれる場合もある。

【0026】

上記工程を経て、粒子密度が異なる3つの領域(粒子非含有樹脂層16A、粒子偏在樹脂層16B、及び粒子含有樹脂層16C)からなる樹脂フィルム100が製造される。その後、樹脂フィルム100は、被塗布物10から剥がされ、目的に応じて成形・加工が施される。

なお、樹脂材料として、ポリイミド樹脂等に代表される樹脂前駆体を用いた場合、上記溶出用溶媒14の乾燥後、焼成を行うことで、樹脂フィルム100が製造される。

【0027】

ここで、機能性粒子12Aの偏在(密集)は、例えば、原子間力顕微鏡(AFM)分析により観察される。例えば、機能性粒子として導電性粒子を適用した場合には、デジタル・インスツルメンツ社製D3000及びNanoscopeIII、測定モード: コンタクトモード、カンチレバー:Auコート導電性カンチレバー、バネ定数 0.2N/m、印加電圧:−5 Vの条件で観察した。観察シートは包埋し、深さ方向と平行に銀ペースト電極を作製し、カンチレバーの対向電極とした条件で、10μm四方の導電点と高さ情報より観察される。一方、機能性粒子として非導電性粒子を適用した場合でも、高さ情報から機能性粒子の有無を判断できる。

【0028】

本実施形態に係る樹脂フィルム100の製造方法では、機能性粒子12Aと樹脂材料とが含まれる塗布液の塗膜12を乾燥させた後、樹脂材料を溶出させる溶出用溶媒14を塗布する。これにより、上述したように、塗膜12における溶出用溶媒14の塗布面において、機能性粒子12Aの偏在化が生じる。その後、溶出用溶媒14を乾燥させることで、機能性粒子12Aが偏在した領域上に溶出用溶媒14に溶出した樹脂材料が析出して機能性粒子12Aが含まれていない粒子非含有樹脂層16Aが形成される。つまり、溶出用溶媒14を塗布した領域では、機能性粒子12Aが偏在した粒子偏在樹脂層16Bが粒子非含有樹脂層16Aで覆われ、得られる樹脂フィルム表面において機能性粒子12Aが露出されなく、内部に埋没された構成となる。したがって、他の手法を採用する場合に比べ、簡易に、機能性粒子12Aが偏在した樹脂フィルムが得られる。

【0029】

ここで、本実施形態に係る樹脂フィルム100の製造方法では、乾燥させた塗膜12全面に溶出用溶媒14を塗布する形態を説明したが、これに限られず、塗膜12表面の一部に溶出用溶媒14を塗布する形態であってもよい。

【0030】

例えば、乾燥させた塗膜12全面に溶出用溶媒14を塗布する形態では、上述のように樹脂フィルム表面に形成される粒子非含有樹脂層16Aが保護層として機能し、機能性粒子12Aの露出が抑えられた樹脂フィルムが得られる。具体的には、例えば、機能性粒子12Aとして導電性粒子を適用した場合、当該導電性粒子の露出が抑制され表面抵抗率が裏面よりも低く抑えられた帯電防止フィルムが得られる。

【0031】

一方、乾燥させた塗膜12表面の一部に溶出用溶媒14を塗布した形態としては、塗膜12表面に溶出用溶媒14を、網目状、点状、格子状等にパターニングして塗布する形態が挙げられる。本形態では、図2に示すように、溶出用溶媒14の塗布領域の形状に沿って、機能性粒子12Aが偏在して粒子偏在樹脂層16Bが形成されると共に、粒子偏在樹脂層16B上が粒子非含有樹脂層16Aで覆われた領域が形成される。結果、当該領域がパターニングされる。なお、図2に示す形態では、溶出用溶媒14の塗布領域を点状に塗布した形態を示す。図2中、18は、点状の溶出用溶媒14の塗布領域を示す。

ここで、図2は、他の本実施形態に係る樹脂フィルムの製造方法により得られる樹脂フィルムを示す概略構成図であり、図(A)は概略平面図、図(B)は図(A)のA−A概略断面図を示す。

【0032】

具体的には、例えば、機能性粒子12Aとして導電性粒子を適用した場合、点状に溶出用溶媒14が塗布された領域では粒子偏在樹脂層16Bが形成されることから(つまり導電性粒子が密集した領域が形成されることから)、得られる樹脂フィルム全体として体積抵抗が低くなる一方で、粒子偏在樹脂層16Bを覆うように形成される粒子非含有樹脂層16Aが保護層として機能し導電性粒子の露出が抑えられることから、得られる樹脂フィルム全体として表面抵抗率が高くなる。このため、他の構造の異方性導電フィルムに比べ、高表面抵抗で低体積抵抗の異方性導電フィルムが得られる。

【0033】

また、例えば、機能性粒子12Aとして親水性粒子を適用した場合、溶出用溶媒14を塗布した領域では、親水性粒子が偏在した粒子偏在樹脂層16Bが粒子非含有樹脂層16Aで覆われることから非親水性となる一方で、溶出用溶媒14が塗布されない領域では親水性粒子が露出して存在することから親水性となるり、これを利用したオフセット印刷のPS版(平版印刷版)の如くフレキシブルな製版が得られる。

【0034】

以下、本実施形態に係る樹脂フィルム100の製造方法に適用する各材料について説明する。以下、符号は省略して説明する。

【0035】

まず、塗布液について説明する。塗布液は、少なくとも、機能性粒子と樹脂材料と溶媒とを含んで構成される。

【0036】

機能性粒子としては、樹脂フィルムに対して、導電性を与える粒子(導電性粒子)、磁性を与える粒子(磁性粒子)、機械的強度を与える粒子、親水性/疎水性を制御する粒子、表面エネルギーを制御する物質粒子等が挙げられるが、これらに限定するものではない。無論、機能性粒子として、複数の粒子を併用してもよい。

【0037】

導電性を与える粒子(導電性粒子)としては、金属若しくはこれらの合金(例えば、カーボンブラック、グラファイト、アルミニウム、ニッケル、銅合金等)、金属酸化物(例えば酸化錫、酸化亜鉛、チタン酸カリウム、酸化錫−酸化インジウム又は酸化錫−酸化アンチモン複合酸化物等)、窒化物(例えば窒化アルミニウム、窒化ホウ素、窒化チタン等)、アルカリ金属若しくはその化合物(例えば、硫酸水素マグネシウム、硫酸バリウム、タングステン、モリブデン、バナジウム等)が挙げられる。

【0038】

磁性を与える粒子としては、酸化ガドリニウム、マグネタイト、マグヘマタイト、各種フェライト(例えば、MnZnフェライト、NiZnフェライト、Yfeガーネット、GaFeガーネット、Baフェライト、Srフェライト等)、金属若しくはこれらの合金(例えば、鉄、マンガン、コバルト、ニッケル、クロム、ガドリニウム、又はこれらの合金等)。磁性を与える粒子としては、生体適合性に優れるマグネタイトやマグヘマタイトを用いることが好適である。

【0039】

機械的強度を与える粒子としては、酸化チタン、多孔質ポリイミド、絶縁性カーボンブラック、シリカ、カオリン、クレー、炭化ケイ素、窒化ケイ素、酸化アルミニウム、酸化マグネシウム、硫酸バリウム、酸化スズ、酸化セリウム、アンチモンドープ酸化スズ、スズドープ酸化インジウム、アンチモン酸亜鉛、酸化チタン、ホウ酸アルミニウム、チタン酸カリウム、チタン酸ストロンチウム、ケイ酸カルシウム、塩基性硫酸マグネシウム、ナイロン、ポリエステル、アラミド、及びカーボンナノチューブ等が挙げられる。

【0040】

親水性/疎水性を制御する粒子としては、酸化シリカ、酸化アルミニウム等が挙げられる。

【0041】

表面エネルギーを制御する粒子としては、無機粒子(例えば二硫化モリブテン、黒鉛、軽質炭酸カルシウム、重質炭酸カルシウム、カオリン、タルク、硫酸カルシウム、硫酸バリウム、二酸化チタン、酸化亜鉛、硫化亜鉛、炭酸亜鉛、サチンホワイト、珪酸アルミニウム、ケイソウ土、珪酸カルシウム、珪酸マグネシウム、合成非晶質シリカ、水酸化アルミニウム、アルミナ、リトポン、ゼオライト、加水ハロイサイト、炭酸マグネシウム、水酸化マグネシウム等)、有機樹脂粒子(例えばスチレン系樹脂粒子、アクリル系樹脂粒子、マイクロカプセル、尿素樹脂粒子、ポリエチレンやポリプロピレンあるいはこれらを含む共重合体等のオレフィン系ポリマー粒子:、ポリテトラフルオロエチレン(PTFE)等のフッ素系ポリマー粒子:、シリコン系樹脂粒子:、ナイロン粒子:、メラミン樹脂粒子等)が挙げられる。

【0042】

上記如く機能性粒子を塗布液に含有・分散させる方法としては、コロイドミル、フロージェットミル、スラッシャーミル、ハイスピードディスパーザー、ボールミル、アトライター、サンドミル、サンドグラインダー、ウルトラファインミル、アイガーモーターミル、ダイノーミル、パールミル、アジテータミル、コボルミル、3本ロールミル、2本ロールミル、エクストリューダー、ニーダー、マイクロフルイダイザー、ラボラトリホモジナイザー、超音波ホモジナイザー、ジェットミル等が挙げられる。これらは単独で利用してもよいし、組み合わせて利用してもよい。

【0043】

樹脂材料としては特に制限されることなく使用できるが、例えば、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルエーテルエステル樹脂、ポリアレレート樹脂、ポリエステル樹脂、シリコーンゴム、ウレタン樹脂、エポキシ樹脂、フェノール樹脂、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)、熱可塑性エラストマー、スチレン−イソプレン−スチレンブロック共重合体、スチレン−エチレン−プロピレン−スチレンブロック共重合体、スチレン−エチレン−ブチレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−ブタジエンゴム、スチレン−ブタジエン共重合体、アクリロニトリル−スチレン共重合体、ポリビニルピロリドン樹脂、ポリビニルアルコール樹脂、ポリビニルメチルエーテル樹脂、ポリビニルイソブチルエーテル樹脂、ポリビニルホルマール樹脂、ポリビニルブチラール樹脂、ポリ酢酸ビニル樹脂、ポリトリメチレンテレフタレート樹脂、ポリサルフォン樹脂、ポリスルホン樹脂、ポリスチレン樹脂、ポリフェニレンスルフィド樹脂、ポリフェニレンエーテル樹脂、ポリプロピレン樹脂、ポリフタルアミド樹脂、ポリオキシメチレン樹脂、ポリメチルペンテン樹脂、ポリメタクリル酸メチル樹脂、ポリメタクリロニトリル樹脂、ポリメトキシアセタール樹脂、ポリイソブチレン樹脂、ポリエチレンテレフタレート樹脂、ポリエーテルスルホン樹脂、ポリエチレンナフタレート樹脂、ポリエーテルニトリル樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレン樹脂、ポリカーボネート樹脂、ポリブチレンテレフタレート樹脂、ポリブタジエンスチレン樹脂、ポリパラフェニレンベンゾビスオキサゾール樹脂、ポリ−n−ブチルメタクリレート樹脂、ポリベンゾイミダゾール樹脂、ポリブタジエンアクリロニトリル樹脂、ポリアリレート樹脂、ポリアクリロニトリル樹脂、ポリアクリル酸樹脂、天然ゴム、ニトリルゴム、メチルメタクリレートブタジエンスチレン共重合体、イソプレンゴム、ブチルゴム、フラン樹脂、エチレン−ビニルアルコール共重合体、エチレン−酢酸ビニル共重合体、エチレン−プロピレン−ジエン三元共重合体、プロピオン酸セルロース樹脂、ヒドリンゴム、カルボキシメチルセルロース樹脂、クレゾール樹脂、セルロースアセテートプロピオネート樹脂、セルロースアセテートブチレート樹脂、セルロースアセテート樹脂、ビスマレイミドトリアジン樹脂、シス1・4ポリブタジエン合成ゴム、アクリロニトリル−スチレンアクリレート樹脂、アクリロニトリル−スチレン共重合体、アクリロニトリル−エチレン−プロピレン−スチレン共重合体、アクリル酸エステルゴム、ポリ乳酸等が挙げられる。塗布液に含ませる樹脂材料としては、ポリイミド樹脂等に代表されるような樹脂前駆体を用いてもよい。

【0044】

これらの樹脂材料としては、特に、ポリイミド樹脂は、機械的強度が強く、耐熱性、絶縁性に優れることから適している。

【0045】

ポリイミド樹脂は、通常、等モルのテトラカルボン酸二無水物或いはその誘導体と、ジアミンとを溶媒中で重合反応させたポリアミド酸(樹脂前駆体)の溶液から、当該ポリアミド酸を加熱・焼成してイミド化させることで得られる。テトラカルボン酸二無水物としては、例えば、下記の一般式(I)で示されるものが挙げられる。

【0046】

【化1】

【0047】

(一般式(I)中、Rは4価の有機基であり、芳香族、脂肪族、環状脂肪族、芳香族と脂肪族を組み合わせたもの、又はそれらの置換された基である。)

【0048】

テトラカルボン酸二無水物として具体的には、ピロメリット酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4−ビフェニルテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、2,2’−ビス(3,4−ジカルボキシフェニル)スルホン酸二無水物、ペリレン−3,4,9,10−テトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、エチレンテトラカルボン酸二無水物等が挙げられる。

【0049】

一方、ジアミンの具体例としては、4,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルメタン、3,3’−ジアミノジフェニルメタン、3,3’−ジクロロベンジジン、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルスルフォン、1,5−ジアミノナフタレン、m−フェニレンジアミン、p−フェニレンジアミン、3,3’−ジメチル4,4’−ビフェニルジアミン、ベンジジン、3,3’−ジメチルベンジジン、3,3’−ジメトキシベンジジン、4,4’−ジアミノジフェニルスルフォン、4,4’−ジアミノジフェニルプロパン、2,4−ビス(β−アミノ第三ブチル)トルエン、ビス(p−β−アミノ−第三ブチルフェニル)エーテル、ビス(p−β−メチル−δ−アミノフェニル)ベンゼン、ビス−p−(1,1−ジメチル−5−アミノ−ベンチル)ベンゼン、1−イソプロピル−2,4−m−フェニレンジアミン、m−キシリレンジアミン、p−キシリレンジアミン、ジ(p−アミノシクロヘキシル)メタン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、デカメチレンジアミン、ジアミノプロピルテトラメチレン、3−メチルヘプタメチレンジアミン、4,4−ジメチルヘプタメチレンジアミン、2,11−ジアミノドデカン、1,2−ビス−3−アミノプロボキシエタン、2,2−ジメチルプロピレンジアミン、3−メトキシヘキサメチレンジアミン、2,5−ジメチルヘプタメチレンジアミン、3−メチルヘプタメチレンジアミン、5−メチルノナメチレンジアミン、2,17−ジアミノエイコサデカン、1,4−ジアミノシクロヘキサン、1,10−ジアミノ−1,10−ジメチルデカン、12−ジアミノオクタデカン、2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン、ピペラジン、H2N(CH2)3O(CH2)2O(CH2)NH2、H2N(CH2)3S(CH2)3NH2、H2N(CH2)3N(CH3)2(CH2)3NH2等が挙げられる。

【0050】

テトラカルボン酸二無水物とジアミンを重合反応させる際の溶媒としては、溶解性等の点より極性溶媒(有機極性溶媒)が好適に挙げられる。極性溶媒としては、N,N−ジアルキルアミド類が望ましく、具体的には、例えば、これの低分子量のものであるN,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、N,N−ジメチルメトキシアセトアミド、ジメチルスルホキシド、ヘキサメチルホスホルトリアミド、N−メチル−2−ピロリドン、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン等が挙げられる。これらは単数又は複数併用してもよい。

【0051】

使用する溶媒は、溶解性等の点より極性溶媒(有機極性溶媒)が好適に挙げられる。極性溶媒としては、N,N−ジアルキルアミド類が好ましく、具体的には、例えば、これの低分子量のものであるN,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、N,N−ジメチルメトキシアセトアミド、ジメチルスルホキシド、ヘキサメチルホスホルトリアミド、N−メチル−2−ピロリドン、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン等が挙げられる。これらは単独で使用され、又は、複数種が併用される。但し、これらに限定するものではなく、使用する樹脂種類により選択される。

【0052】

次に、溶出用溶媒について説明する。

溶出用溶媒は、樹脂材料を溶出させる溶媒である。このため、溶出用溶媒は、樹脂材料を溶解する溶媒から選択される。ここで、樹脂材料を溶解するとは、25℃において溶媒に対し、樹脂固形分が10wt%以上溶解することを意味する。

【0053】

溶出用溶媒として具体的には、機能性粒子及び樹脂材料が含まれる塗布液に適用する溶媒と同様なものが挙げられる。そして、当該塗布液に含まれる溶媒と同じ種類の溶媒を適用することがよい。

【0054】

以上説明した本実施形態に係る樹脂フィルムの製造方法は、適用する機能性粒子の種類に応じて、例えば、電子部品の帯電防止フィルム、IC基板用の異方導電フィルム、PS版(平版印刷版)等の製造に利用される。

【実施例】

【0055】

以下に、本発明を実施例により具体的に説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0056】

(実施例1)

まず、ビフェニルテトラカルボン酸二無水物(BPDA)とp−フェニレンジアミン(PDA)を含むポリアミド酸N−メチル−2−ピロリドン(NMP)溶液(ユニチカ社製UイミドKX/固形分濃度20質量%)中にカーボンブラック(SPECIAL Black 4、エボニックデグサジャパン社製)を固形分質量比で8質量%投入し、ジェトミル分散機(ジーナス社製:GeanusPY)で分散処理(200N/mm2、5パス)を行った。得られたカーボンブラック分散ポリアミド酸溶液を、ステンレス製20μmメッシュに通過させて、異物及びカーボンブラック凝集物を取り除いた。更に、攪拌しながら真空脱泡を15分間行い、最終的な塗布液を作製した。

次に、得られた塗布液をSUS板(200mm四方)上にワイアーバーで0.6mm厚に塗布して塗膜を形成した。その後、塗膜を125℃40分で加熱して乾燥し、乾燥塗膜を得た、この乾燥塗膜の残留溶媒量は、18%であった。

【0057】

次に、乾燥塗膜全面にNMP溶液をワイアーバーで塗布(塗布量0.1g/cm2)した。この状態で15分間放置し、165℃30分間加熱して塗布したNMP溶液を乾燥させた後、250℃で焼成を行い、ポリイミド樹脂フィルムを作製した。

【0058】

(比較例1)

実施例1において、乾燥塗膜に対するNMP溶液の塗布を行わずに、250℃で焼成を行なった以外は、実施例1と同様にしてポリイミド樹脂フィルムを作製した。

【0059】

(評価1)

実施例1及び比較例1で得られたポリイミド樹脂フィルムをテフロン(登録商標)板上で擦りつけた後に、引き剥がした直後の樹脂フィルムの帯電電位を、トレック社製モデル542で測定した。測定は5回行い最大値を最大帯電電圧とした。

その結果、実施例1で得られたポリイミド樹脂フィルムの最大帯電電圧は、0.48KVであった。

一方、比較例1で作製したポリイミド樹脂フィルムの最大帯電電圧は、9.8KVであった。

これから、実施例1で作製したポリイミド樹脂フィルムは、帯電防止機能があり、帯電防止フィルムに利用できることがわかった。

【0060】

(実施例2)

ビフェニルテトラカルボン酸二無水物(BPDA)とp−フェニレンジアミン(PDA)を含むポリアミド酸NMP溶液(ユニチカ社製UイミドKX/固形分濃度20質量%)中にカーボンブラック(SPECIAL Black 4、エボニックデグサジャパン社製)を固形分質量比で18質量%投入し、ジェトミル分散機(ジーナス社製:GeanusPY)で分散処理(200N/mm2、5パス)を行った。得られたカーボンブラック分散ポリアミド酸溶液を、ステンレス製20μmメッシュに通過させて、異物及びカーボンブラック凝集物を取り除いた。更に、攪拌しながら真空脱泡を15分間行い、最終的な塗布液を作製した。

次に、得られた塗布液をSUS板(200mm四方)上にRDS22のワイヤーバーで0.3mm厚に塗布した。125℃60分で加熱して乾燥し、乾燥塗膜を得た。この乾燥塗膜の残留溶媒量は、14%であった。

【0061】

次に、φ0.5mm、1mmピッチのパンチングメタルを乾燥塗膜上に密着させた後、NMP溶媒の塗布(塗布量0.1g/cm2)を行い、乾燥塗膜上にNMP溶媒を点状に塗布した。この状態で15分間放置し、165℃30分間加熱して塗布したNMP溶液を乾燥させた後、250℃で焼成を行い、ポリイミド樹脂フィルムを作製した。

【0062】

(比較例2)

実施例2において、乾燥塗膜に対するNMP溶液の塗布を行わずに、250℃で焼成を行なった以外は、実施例2と同様にしてポリイミド樹脂フィルムを作製した。

【0063】

(評価2)

実施例2及び比較例2で作製したポリイミド樹脂フィルムの体積抵抗率、表面抵抗率を測定した。

その結果、実施例2で作製したポリイミド樹脂フィルムは、NMP溶液塗布面の表面抵抗率が11.0LogΩ、体積抵抗率が7.2LogΩで異方導電性を示した。

一方、比較例2で作製したポリイミド樹脂フィルムは、表面抵抗率が11.4LogΩ、体積抵抗率10.5LogΩで異方導電性は示さなかった。

これから、実施例2で作製したポリイミド樹脂フィルムは、異方導電性を有し、異方導電フィルムに利用できることがわかった。

【0064】

なお、表面抵抗率の測定方法は、次の通り行う。円形電極(例えば、三菱油化(株)製ハイレスターIPの「URプローブ」)を用い、JIS K6911に従って測定する。表面抵抗率の測定方法を、図を用いて説明する。図3は、円形電極の一例を示す概略構成図であり、図Aは概略平面図(A)、図Bは概略断面図(B)を示す。図3に示す円形電極は、第一電圧印加電極Aと板状絶縁体Bとを備える。第一電圧印加電極Aは、円柱状電極部Cと、該円柱状電極部Cの外径よりも大きい内径を有し、且つ円柱状電極部Cを一定の間隔で囲む円筒状のリング状電極部Dとを備える。第一電圧印加電極Aにおける円柱状電極部C及びリング状電極部Dと板状絶縁体Bとの間にベルトTを挟んで、第一電圧印加電極Aにおける円柱状電極部Cとリング状電極部Dとの間に電圧V(V)を印加したときに流れる電流I(A)を測定し、下記式により、ベルトTの転写面の表面抵抗率ρs(Ω/□)を算出する。ここで、下記式中、d(mm)は円柱状電極部Cの外径を示し、D(mm)はリング状電極部Dの内径を示す。

式:ρs=π×(D+d)/(D−d)×(V/I)

なお、表面抵抗率は、円形電極(三菱油化(株)製ハイレスターIPのURプローブ:円柱状電極部Cの外径Φ16mm、リング状電極部Dの内径Φ30mm、外径Φ40mm)を用い、22℃/55%RH環境下、電圧500V、10秒印加後の電流値を求め算出する。

【0065】

ここで、体積抵抗率の測定は、円形電極(例えば、三菱油化(株)製ハイレスターIPのURプローブ)を用い、JIS K6911に従って測定する。前記体積抵抗率の測定方法を、図を用いて説明する。測定は表面抵抗率と同一の装置で測定する。但し、図3に示す円形電極において、表面抵抗率測定時の板状絶縁体Bに代えて第二電圧印加電極B’とを備える。そして、第一電圧印加電極Aにおける円柱状電極部C及びリング状電極部Dと第二電圧印加電極B’との間にベルトTを挟んで、第一電圧印加電極Aにおける円柱状電極部Cと第二電圧印加電極Bとの間に電圧V(V)を印加した時に流れる電流I(A)を測定し、下記式により、ベルトTの体積抵抗率ρv(Ωcm)を算出する。ここで、下記式中、tは、ベルトTの厚さを示す。

式ρv=19.6×(V/I)×t

なお、体積抵抗率は、円形電極(三菱油化(株)製ハイレスターIPのURプローブ:円柱状電極部Cの外径Φ16mm、リング状電極部Dの内径Φ30mm、外径Φ40mm)を用い、22℃/55%RH環境下、電圧500V、10秒印加後の電流値を求め算出する。

【0066】

なお、上記式に示される19.6は、抵抗率に変換するための電極係数であり、円柱状電極部の外径d(mm)、試料の厚さt(cm)より、πd2/4tとして算出される。また、試料の厚さは、サンコー電子社製渦電流式膜厚計CTR−1500Eを使用し測定する。

【符号の説明】

【0067】

10 被塗布物

12 塗膜

12A 機能性粒子

14 溶出用溶媒

16A 粒子非含有樹脂層

16B 粒子偏在樹脂層

16C 粒子含有樹脂層

16A 粒子偏在樹脂層

16B 粒子偏在樹脂層

100 樹脂フィルム

【技術分野】

【0001】

本発明は、樹脂フィルムの製造方法に関する。

【背景技術】

【0002】

樹脂中に機能性粒子を含有させた樹脂フィルムを、機能性フィルムとして使用する場合がある。そして、その製法については、様々な研究・開発がなされている。

【0003】

具体的には、例えば、特許文献1には、導電性粒子を含有する樹脂フィルムを加熱しながら導体板で挟み込み電位差を与えることで、導電性に異方性を有するいわゆる異方導電フィルムを作製する方法が提案されている。

また、特許文献2には、樹脂フィルムに磁性粒子を含有させ、磁場を与えることで異方磁性フィルムを作製する方法が提案されている。

また、特許文献3には、単層のまま二次障害である導電材(カーボンナノチューブ)の脱落を防止した帯電防止フィルムを作製する方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−161236号公報

【特許文献2】特開2001−84842公報

【特許文献3】特開2004−346143公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、他の手法を採用する場合に比べ、簡易に、機能性粒子が偏在した樹脂フィルムが得られる樹脂フィルムの製造方法を提供することである。

【課題を解決するための手段】

【0006】

上記課題は、以下の手段により解決される。即ち、

請求項1に係る発明は、

機能性粒子と樹脂材料とを含有した塗布液を、被塗布物上に塗布する塗膜を形成する工程と、

前記塗膜を乾燥させる工程と、

前記樹脂材料を溶出させるための溶出用溶媒を、前記乾燥させた塗膜の表面に塗布する工程と、

前記塗布した溶出用溶媒を乾燥させる工程と、

を有する樹脂フィルムの製造方法。

【0007】

請求項2に係る発明は、

前記機能性粒子が導電性粒子である請求項1に記載の樹脂フィルムの製造方法。

【0008】

請求項3に係る発明は、

前記溶出用溶媒を、前記乾燥させた塗膜の表面の一部に塗布する請求項1又は2に記載の樹脂フィルムの製造方法。

【発明の効果】

【0009】

請求項1に係る発明によれば、他の手法を採用する場合に比べ、簡易に、機能性粒子が偏在した樹脂フィルムが得られる。

請求項2に係る発明によれば、機能性粒子が導電性粒子でない場合に比べて、簡易に、帯電防止機能を有する樹脂フィルムが得られる。

請求項3に係る発明によれば、溶出用溶媒を乾燥させた塗膜の表面の全体に塗布する場合に比べて、簡易に、機能に異方性を有する樹脂フィルムが得られる。

【図面の簡単な説明】

【0010】

【図1】本実施形態に係る樹脂フィルムの製造方法を示す工程図である。

【図2】他の本実施形態に係る樹脂フィルムの製造方法により得られる樹脂フィルムを示す概略構成図であり、図(A)は平面図、図(B)は図(A)のA−A断面図を示す。

【図3】円形電極の一例を示す概略構成図であり、図Aは概略平面図(A)、図Bは概略断面図(B)を示す。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について図面を参照しつつ説明する。

【0012】

図1は、本実施形態に係る樹脂フィルムの製造方法を示す工程図である。

【0013】

本実施形態に係る樹脂フィルムの製造方法では、まず、機能性粒子12Aと樹脂材料と溶媒とを含有した塗布液を準備する。そして、図1(A)に示すように、塗布液を被塗布物10に塗布して、当該塗布液の塗膜12を形成する。

【0014】

ここで、被塗布物10の形状は、目的とする樹脂フィルムに応じて選択され、例えば、筒状の金型、平板状の金型等が挙げられる。

【0015】

塗布液の被塗布物10上への塗布方法は、特に制限はなく、例えば、被塗布物10が円筒状の金型の場合は、外周面に浸漬する方式や、内周面に塗布する方式、内周面に塗布して金型を回転する方式、又は注形型に充填する方式などを利用して、無端状に塗膜12を形成する。被塗布物が平板状の金型の場合は、例えば、ワイアバー、インクジェット方式などを利用して塗膜12を形成する。

【0016】

次に、被塗布物10に塗布された塗膜12を乾燥する。塗膜12の乾燥は、塗膜12の残留溶媒量が25%以下になるように行うことがよく、望ましくは20%以下であり、さらに望ましくは15%以下である。塗膜12の残留溶媒量が多すぎると、後述する機能性粒子12Aの偏在(密度の上昇)が生じ難くなる。一方、残留溶媒量が低い程、後述する機能性粒子12Aの偏在(密度の上昇)が生じ易くなる。この塗膜12の残留溶媒量、つまり塗膜12の乾燥状態を制御することで、後述する機能性粒子12Aの偏在(密集)度合いが制御される他、得られる樹脂フィルム100における機能性粒子12Aが偏在した領域(粒子偏在樹脂層16B)の厚み方向の位置制御もされる。

【0017】

ここで、残留溶媒量とは、塗布する塗布液中に存在する溶媒重量に対する乾燥後の塗膜中に残留する溶媒重量の割合を示している。この残留溶媒量の求め方は、以下の通りである。

【0018】

例えば、固形分量として樹脂材料固形分重量(樹脂材料乾燥重量)と機能性粒子重量が判明している場合には、乾燥前の塗膜の全重量を正確に秤量し、塗膜の全重量に含まれる溶媒重量を算出する。その後、上記乾燥後の塗膜の全重量を正確に秤量し、減少分を消失溶媒重量として、(乾燥前塗膜重量-乾燥後塗膜重量)/(乾燥前塗布重量-樹脂固形分重量-機能性粒子重量)を計算し、残留溶媒量を求める。

【0019】

また、熱抽出ガスクロマトグラム質量分析装置を用いて、残留溶媒量を求めてもよい。この測定の一例を以下に示す。例えば、上記乾燥後の塗膜から2mg以上3mg以下程度に切り取り出して試料を得て、この試料を秤量後、熱抽出装置(PY2020D:フロンティアラボ社製)に入れて400℃に加熱する。揮発成分を320℃のインターフェイスを経てガスクロマトグラム質量分析装置(GCMS−QP2010:島津製作所製)に注入し、定量する。すなわち、ヘリウムガスをキャリアガスとして、試料から揮発した量の1/51(スプリット比50:1)を線速度153.8cm/秒(カラム温度50℃でのキャリアガス流量1.50ml/分、圧力50kPa)で、 内径0.25μ mφ×30mのカラム(フロンティアラボ社製キャピラリーカラムUA−5)に注入する。次いで、50℃で3分間保持した後、カラムを毎分8℃ の割合で400℃まで昇温させ、同温度で10分間保持して、揮発成分を脱着させた。さらに、インターフェイス温度320℃で揮発成分を質量分析装置に注入し、溶媒に相当するピークの面積を求める。定量は、既知量の同一溶媒で予め検量線を作成して行った。これより求めた溶媒重量を上記乾燥後試料重量で除算して残留溶媒量が求められる。但し、上記測定例は、一例であって、使用する樹脂の分解や変化する温度、又は、溶媒の沸点により測定条件は変更して行なうことがよい。

【0020】

次に、図1(B)に示すように、乾燥された塗膜12の表面に、樹脂材料を溶出させるための溶出用溶媒14を塗布する。溶出用溶媒14が塗布された領域では、溶出用溶媒14が乾燥された塗膜12に浸透し、塗膜12の塗布面下領域を膨潤状態とする。このとき、塗膜12の塗布面下領域に比べて、塗膜12の塗布面上に存在する溶出用溶媒14の溶媒量の方が多い、即ち溶媒濃度が高くなることから、塗膜12の塗布面上に存在する溶出用溶媒14側に溶出し易くなる。

【0021】

すると、図1(C)に示すように、機能性粒子12Aは溶出用溶媒14に溶出することはないから、樹脂材料が溶出すると、当該した樹脂材料が溶出した領域では、他の領域に比べ、樹脂材料が溶出した分、機能性粒子12Aの密度が上昇することとなる。結果、機能性粒子12Aが偏在した領域が形成される。なお、図1中、12Bは、機能性粒子12Aが偏在した領域を示す。

【0022】

ここで、溶出用溶媒14の塗布量は、例えば0.001g/cm2以上1g/cm2以下であり、望ましくは0.01g/cm2以上1g/cm2以下であり、より望ましくは0.01g/cm2以上0.5g/cm2以下である。

【0023】

また、溶出用溶媒14は、機能性粒子12Aと樹脂材料とが含まれる塗布液の塗布方法で挙げられた塗布方法が利用される。

【0024】

次に、図1(D)に示すように、塗膜12表面に塗布された溶出用溶媒14を乾燥させる。溶出用溶媒14の乾燥は、例えば、残留溶媒量が10%以下となるように行うことがよい。この残留溶媒量は、使用する樹脂材料種、得られる樹脂フィルムの使用用途、得られる樹脂フィルムの強度や維持性等などから決定される。

【0025】

そして、溶出用溶媒14には上述のように溶出した樹脂材料が含まれることから、当該溶出用溶媒14を乾燥させることで、樹脂材料が析出し、これが上記機能性粒子12Aが偏在した領域上に層状に形成されることなる。このとき、塗布された溶出用溶媒14には機能性粒子12Aが含まれていない又は他の領域に比べて少なく含まることから、機能性粒子12Aが偏在した領域上には、機能性粒子12Aが含まれていない粒子非含有樹脂層16Aが形成される。そして、粒子非含有樹脂層16A下層領域に機能性粒子12Aが偏在した粒子偏在樹脂層16Bと、粒子偏在樹脂層16B下層領域に粒子偏在樹脂層16Bよりも粒子密度が低く機能性粒子12Aが含まれる粒子含有樹脂層16Cと、が形成される。なお、粒子非含有樹脂層16Aには、粒子が含まれないが、製法上機能性粒子12Aが塗布された溶出用溶媒14へ若干移行し含まれる場合もある。

【0026】

上記工程を経て、粒子密度が異なる3つの領域(粒子非含有樹脂層16A、粒子偏在樹脂層16B、及び粒子含有樹脂層16C)からなる樹脂フィルム100が製造される。その後、樹脂フィルム100は、被塗布物10から剥がされ、目的に応じて成形・加工が施される。

なお、樹脂材料として、ポリイミド樹脂等に代表される樹脂前駆体を用いた場合、上記溶出用溶媒14の乾燥後、焼成を行うことで、樹脂フィルム100が製造される。

【0027】

ここで、機能性粒子12Aの偏在(密集)は、例えば、原子間力顕微鏡(AFM)分析により観察される。例えば、機能性粒子として導電性粒子を適用した場合には、デジタル・インスツルメンツ社製D3000及びNanoscopeIII、測定モード: コンタクトモード、カンチレバー:Auコート導電性カンチレバー、バネ定数 0.2N/m、印加電圧:−5 Vの条件で観察した。観察シートは包埋し、深さ方向と平行に銀ペースト電極を作製し、カンチレバーの対向電極とした条件で、10μm四方の導電点と高さ情報より観察される。一方、機能性粒子として非導電性粒子を適用した場合でも、高さ情報から機能性粒子の有無を判断できる。

【0028】

本実施形態に係る樹脂フィルム100の製造方法では、機能性粒子12Aと樹脂材料とが含まれる塗布液の塗膜12を乾燥させた後、樹脂材料を溶出させる溶出用溶媒14を塗布する。これにより、上述したように、塗膜12における溶出用溶媒14の塗布面において、機能性粒子12Aの偏在化が生じる。その後、溶出用溶媒14を乾燥させることで、機能性粒子12Aが偏在した領域上に溶出用溶媒14に溶出した樹脂材料が析出して機能性粒子12Aが含まれていない粒子非含有樹脂層16Aが形成される。つまり、溶出用溶媒14を塗布した領域では、機能性粒子12Aが偏在した粒子偏在樹脂層16Bが粒子非含有樹脂層16Aで覆われ、得られる樹脂フィルム表面において機能性粒子12Aが露出されなく、内部に埋没された構成となる。したがって、他の手法を採用する場合に比べ、簡易に、機能性粒子12Aが偏在した樹脂フィルムが得られる。

【0029】

ここで、本実施形態に係る樹脂フィルム100の製造方法では、乾燥させた塗膜12全面に溶出用溶媒14を塗布する形態を説明したが、これに限られず、塗膜12表面の一部に溶出用溶媒14を塗布する形態であってもよい。

【0030】

例えば、乾燥させた塗膜12全面に溶出用溶媒14を塗布する形態では、上述のように樹脂フィルム表面に形成される粒子非含有樹脂層16Aが保護層として機能し、機能性粒子12Aの露出が抑えられた樹脂フィルムが得られる。具体的には、例えば、機能性粒子12Aとして導電性粒子を適用した場合、当該導電性粒子の露出が抑制され表面抵抗率が裏面よりも低く抑えられた帯電防止フィルムが得られる。

【0031】

一方、乾燥させた塗膜12表面の一部に溶出用溶媒14を塗布した形態としては、塗膜12表面に溶出用溶媒14を、網目状、点状、格子状等にパターニングして塗布する形態が挙げられる。本形態では、図2に示すように、溶出用溶媒14の塗布領域の形状に沿って、機能性粒子12Aが偏在して粒子偏在樹脂層16Bが形成されると共に、粒子偏在樹脂層16B上が粒子非含有樹脂層16Aで覆われた領域が形成される。結果、当該領域がパターニングされる。なお、図2に示す形態では、溶出用溶媒14の塗布領域を点状に塗布した形態を示す。図2中、18は、点状の溶出用溶媒14の塗布領域を示す。

ここで、図2は、他の本実施形態に係る樹脂フィルムの製造方法により得られる樹脂フィルムを示す概略構成図であり、図(A)は概略平面図、図(B)は図(A)のA−A概略断面図を示す。

【0032】

具体的には、例えば、機能性粒子12Aとして導電性粒子を適用した場合、点状に溶出用溶媒14が塗布された領域では粒子偏在樹脂層16Bが形成されることから(つまり導電性粒子が密集した領域が形成されることから)、得られる樹脂フィルム全体として体積抵抗が低くなる一方で、粒子偏在樹脂層16Bを覆うように形成される粒子非含有樹脂層16Aが保護層として機能し導電性粒子の露出が抑えられることから、得られる樹脂フィルム全体として表面抵抗率が高くなる。このため、他の構造の異方性導電フィルムに比べ、高表面抵抗で低体積抵抗の異方性導電フィルムが得られる。

【0033】

また、例えば、機能性粒子12Aとして親水性粒子を適用した場合、溶出用溶媒14を塗布した領域では、親水性粒子が偏在した粒子偏在樹脂層16Bが粒子非含有樹脂層16Aで覆われることから非親水性となる一方で、溶出用溶媒14が塗布されない領域では親水性粒子が露出して存在することから親水性となるり、これを利用したオフセット印刷のPS版(平版印刷版)の如くフレキシブルな製版が得られる。

【0034】

以下、本実施形態に係る樹脂フィルム100の製造方法に適用する各材料について説明する。以下、符号は省略して説明する。

【0035】

まず、塗布液について説明する。塗布液は、少なくとも、機能性粒子と樹脂材料と溶媒とを含んで構成される。

【0036】

機能性粒子としては、樹脂フィルムに対して、導電性を与える粒子(導電性粒子)、磁性を与える粒子(磁性粒子)、機械的強度を与える粒子、親水性/疎水性を制御する粒子、表面エネルギーを制御する物質粒子等が挙げられるが、これらに限定するものではない。無論、機能性粒子として、複数の粒子を併用してもよい。

【0037】

導電性を与える粒子(導電性粒子)としては、金属若しくはこれらの合金(例えば、カーボンブラック、グラファイト、アルミニウム、ニッケル、銅合金等)、金属酸化物(例えば酸化錫、酸化亜鉛、チタン酸カリウム、酸化錫−酸化インジウム又は酸化錫−酸化アンチモン複合酸化物等)、窒化物(例えば窒化アルミニウム、窒化ホウ素、窒化チタン等)、アルカリ金属若しくはその化合物(例えば、硫酸水素マグネシウム、硫酸バリウム、タングステン、モリブデン、バナジウム等)が挙げられる。

【0038】

磁性を与える粒子としては、酸化ガドリニウム、マグネタイト、マグヘマタイト、各種フェライト(例えば、MnZnフェライト、NiZnフェライト、Yfeガーネット、GaFeガーネット、Baフェライト、Srフェライト等)、金属若しくはこれらの合金(例えば、鉄、マンガン、コバルト、ニッケル、クロム、ガドリニウム、又はこれらの合金等)。磁性を与える粒子としては、生体適合性に優れるマグネタイトやマグヘマタイトを用いることが好適である。

【0039】

機械的強度を与える粒子としては、酸化チタン、多孔質ポリイミド、絶縁性カーボンブラック、シリカ、カオリン、クレー、炭化ケイ素、窒化ケイ素、酸化アルミニウム、酸化マグネシウム、硫酸バリウム、酸化スズ、酸化セリウム、アンチモンドープ酸化スズ、スズドープ酸化インジウム、アンチモン酸亜鉛、酸化チタン、ホウ酸アルミニウム、チタン酸カリウム、チタン酸ストロンチウム、ケイ酸カルシウム、塩基性硫酸マグネシウム、ナイロン、ポリエステル、アラミド、及びカーボンナノチューブ等が挙げられる。

【0040】

親水性/疎水性を制御する粒子としては、酸化シリカ、酸化アルミニウム等が挙げられる。

【0041】

表面エネルギーを制御する粒子としては、無機粒子(例えば二硫化モリブテン、黒鉛、軽質炭酸カルシウム、重質炭酸カルシウム、カオリン、タルク、硫酸カルシウム、硫酸バリウム、二酸化チタン、酸化亜鉛、硫化亜鉛、炭酸亜鉛、サチンホワイト、珪酸アルミニウム、ケイソウ土、珪酸カルシウム、珪酸マグネシウム、合成非晶質シリカ、水酸化アルミニウム、アルミナ、リトポン、ゼオライト、加水ハロイサイト、炭酸マグネシウム、水酸化マグネシウム等)、有機樹脂粒子(例えばスチレン系樹脂粒子、アクリル系樹脂粒子、マイクロカプセル、尿素樹脂粒子、ポリエチレンやポリプロピレンあるいはこれらを含む共重合体等のオレフィン系ポリマー粒子:、ポリテトラフルオロエチレン(PTFE)等のフッ素系ポリマー粒子:、シリコン系樹脂粒子:、ナイロン粒子:、メラミン樹脂粒子等)が挙げられる。

【0042】

上記如く機能性粒子を塗布液に含有・分散させる方法としては、コロイドミル、フロージェットミル、スラッシャーミル、ハイスピードディスパーザー、ボールミル、アトライター、サンドミル、サンドグラインダー、ウルトラファインミル、アイガーモーターミル、ダイノーミル、パールミル、アジテータミル、コボルミル、3本ロールミル、2本ロールミル、エクストリューダー、ニーダー、マイクロフルイダイザー、ラボラトリホモジナイザー、超音波ホモジナイザー、ジェットミル等が挙げられる。これらは単独で利用してもよいし、組み合わせて利用してもよい。

【0043】

樹脂材料としては特に制限されることなく使用できるが、例えば、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルエーテルエステル樹脂、ポリアレレート樹脂、ポリエステル樹脂、シリコーンゴム、ウレタン樹脂、エポキシ樹脂、フェノール樹脂、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)、熱可塑性エラストマー、スチレン−イソプレン−スチレンブロック共重合体、スチレン−エチレン−プロピレン−スチレンブロック共重合体、スチレン−エチレン−ブチレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−ブタジエンゴム、スチレン−ブタジエン共重合体、アクリロニトリル−スチレン共重合体、ポリビニルピロリドン樹脂、ポリビニルアルコール樹脂、ポリビニルメチルエーテル樹脂、ポリビニルイソブチルエーテル樹脂、ポリビニルホルマール樹脂、ポリビニルブチラール樹脂、ポリ酢酸ビニル樹脂、ポリトリメチレンテレフタレート樹脂、ポリサルフォン樹脂、ポリスルホン樹脂、ポリスチレン樹脂、ポリフェニレンスルフィド樹脂、ポリフェニレンエーテル樹脂、ポリプロピレン樹脂、ポリフタルアミド樹脂、ポリオキシメチレン樹脂、ポリメチルペンテン樹脂、ポリメタクリル酸メチル樹脂、ポリメタクリロニトリル樹脂、ポリメトキシアセタール樹脂、ポリイソブチレン樹脂、ポリエチレンテレフタレート樹脂、ポリエーテルスルホン樹脂、ポリエチレンナフタレート樹脂、ポリエーテルニトリル樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレン樹脂、ポリカーボネート樹脂、ポリブチレンテレフタレート樹脂、ポリブタジエンスチレン樹脂、ポリパラフェニレンベンゾビスオキサゾール樹脂、ポリ−n−ブチルメタクリレート樹脂、ポリベンゾイミダゾール樹脂、ポリブタジエンアクリロニトリル樹脂、ポリアリレート樹脂、ポリアクリロニトリル樹脂、ポリアクリル酸樹脂、天然ゴム、ニトリルゴム、メチルメタクリレートブタジエンスチレン共重合体、イソプレンゴム、ブチルゴム、フラン樹脂、エチレン−ビニルアルコール共重合体、エチレン−酢酸ビニル共重合体、エチレン−プロピレン−ジエン三元共重合体、プロピオン酸セルロース樹脂、ヒドリンゴム、カルボキシメチルセルロース樹脂、クレゾール樹脂、セルロースアセテートプロピオネート樹脂、セルロースアセテートブチレート樹脂、セルロースアセテート樹脂、ビスマレイミドトリアジン樹脂、シス1・4ポリブタジエン合成ゴム、アクリロニトリル−スチレンアクリレート樹脂、アクリロニトリル−スチレン共重合体、アクリロニトリル−エチレン−プロピレン−スチレン共重合体、アクリル酸エステルゴム、ポリ乳酸等が挙げられる。塗布液に含ませる樹脂材料としては、ポリイミド樹脂等に代表されるような樹脂前駆体を用いてもよい。

【0044】

これらの樹脂材料としては、特に、ポリイミド樹脂は、機械的強度が強く、耐熱性、絶縁性に優れることから適している。

【0045】

ポリイミド樹脂は、通常、等モルのテトラカルボン酸二無水物或いはその誘導体と、ジアミンとを溶媒中で重合反応させたポリアミド酸(樹脂前駆体)の溶液から、当該ポリアミド酸を加熱・焼成してイミド化させることで得られる。テトラカルボン酸二無水物としては、例えば、下記の一般式(I)で示されるものが挙げられる。

【0046】

【化1】

【0047】

(一般式(I)中、Rは4価の有機基であり、芳香族、脂肪族、環状脂肪族、芳香族と脂肪族を組み合わせたもの、又はそれらの置換された基である。)

【0048】

テトラカルボン酸二無水物として具体的には、ピロメリット酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4−ビフェニルテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、2,2’−ビス(3,4−ジカルボキシフェニル)スルホン酸二無水物、ペリレン−3,4,9,10−テトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、エチレンテトラカルボン酸二無水物等が挙げられる。

【0049】

一方、ジアミンの具体例としては、4,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルメタン、3,3’−ジアミノジフェニルメタン、3,3’−ジクロロベンジジン、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルスルフォン、1,5−ジアミノナフタレン、m−フェニレンジアミン、p−フェニレンジアミン、3,3’−ジメチル4,4’−ビフェニルジアミン、ベンジジン、3,3’−ジメチルベンジジン、3,3’−ジメトキシベンジジン、4,4’−ジアミノジフェニルスルフォン、4,4’−ジアミノジフェニルプロパン、2,4−ビス(β−アミノ第三ブチル)トルエン、ビス(p−β−アミノ−第三ブチルフェニル)エーテル、ビス(p−β−メチル−δ−アミノフェニル)ベンゼン、ビス−p−(1,1−ジメチル−5−アミノ−ベンチル)ベンゼン、1−イソプロピル−2,4−m−フェニレンジアミン、m−キシリレンジアミン、p−キシリレンジアミン、ジ(p−アミノシクロヘキシル)メタン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、デカメチレンジアミン、ジアミノプロピルテトラメチレン、3−メチルヘプタメチレンジアミン、4,4−ジメチルヘプタメチレンジアミン、2,11−ジアミノドデカン、1,2−ビス−3−アミノプロボキシエタン、2,2−ジメチルプロピレンジアミン、3−メトキシヘキサメチレンジアミン、2,5−ジメチルヘプタメチレンジアミン、3−メチルヘプタメチレンジアミン、5−メチルノナメチレンジアミン、2,17−ジアミノエイコサデカン、1,4−ジアミノシクロヘキサン、1,10−ジアミノ−1,10−ジメチルデカン、12−ジアミノオクタデカン、2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン、ピペラジン、H2N(CH2)3O(CH2)2O(CH2)NH2、H2N(CH2)3S(CH2)3NH2、H2N(CH2)3N(CH3)2(CH2)3NH2等が挙げられる。

【0050】

テトラカルボン酸二無水物とジアミンを重合反応させる際の溶媒としては、溶解性等の点より極性溶媒(有機極性溶媒)が好適に挙げられる。極性溶媒としては、N,N−ジアルキルアミド類が望ましく、具体的には、例えば、これの低分子量のものであるN,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、N,N−ジメチルメトキシアセトアミド、ジメチルスルホキシド、ヘキサメチルホスホルトリアミド、N−メチル−2−ピロリドン、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン等が挙げられる。これらは単数又は複数併用してもよい。

【0051】

使用する溶媒は、溶解性等の点より極性溶媒(有機極性溶媒)が好適に挙げられる。極性溶媒としては、N,N−ジアルキルアミド類が好ましく、具体的には、例えば、これの低分子量のものであるN,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、N,N−ジメチルメトキシアセトアミド、ジメチルスルホキシド、ヘキサメチルホスホルトリアミド、N−メチル−2−ピロリドン、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン等が挙げられる。これらは単独で使用され、又は、複数種が併用される。但し、これらに限定するものではなく、使用する樹脂種類により選択される。

【0052】

次に、溶出用溶媒について説明する。

溶出用溶媒は、樹脂材料を溶出させる溶媒である。このため、溶出用溶媒は、樹脂材料を溶解する溶媒から選択される。ここで、樹脂材料を溶解するとは、25℃において溶媒に対し、樹脂固形分が10wt%以上溶解することを意味する。

【0053】

溶出用溶媒として具体的には、機能性粒子及び樹脂材料が含まれる塗布液に適用する溶媒と同様なものが挙げられる。そして、当該塗布液に含まれる溶媒と同じ種類の溶媒を適用することがよい。

【0054】

以上説明した本実施形態に係る樹脂フィルムの製造方法は、適用する機能性粒子の種類に応じて、例えば、電子部品の帯電防止フィルム、IC基板用の異方導電フィルム、PS版(平版印刷版)等の製造に利用される。

【実施例】

【0055】

以下に、本発明を実施例により具体的に説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0056】

(実施例1)

まず、ビフェニルテトラカルボン酸二無水物(BPDA)とp−フェニレンジアミン(PDA)を含むポリアミド酸N−メチル−2−ピロリドン(NMP)溶液(ユニチカ社製UイミドKX/固形分濃度20質量%)中にカーボンブラック(SPECIAL Black 4、エボニックデグサジャパン社製)を固形分質量比で8質量%投入し、ジェトミル分散機(ジーナス社製:GeanusPY)で分散処理(200N/mm2、5パス)を行った。得られたカーボンブラック分散ポリアミド酸溶液を、ステンレス製20μmメッシュに通過させて、異物及びカーボンブラック凝集物を取り除いた。更に、攪拌しながら真空脱泡を15分間行い、最終的な塗布液を作製した。

次に、得られた塗布液をSUS板(200mm四方)上にワイアーバーで0.6mm厚に塗布して塗膜を形成した。その後、塗膜を125℃40分で加熱して乾燥し、乾燥塗膜を得た、この乾燥塗膜の残留溶媒量は、18%であった。

【0057】

次に、乾燥塗膜全面にNMP溶液をワイアーバーで塗布(塗布量0.1g/cm2)した。この状態で15分間放置し、165℃30分間加熱して塗布したNMP溶液を乾燥させた後、250℃で焼成を行い、ポリイミド樹脂フィルムを作製した。

【0058】

(比較例1)

実施例1において、乾燥塗膜に対するNMP溶液の塗布を行わずに、250℃で焼成を行なった以外は、実施例1と同様にしてポリイミド樹脂フィルムを作製した。

【0059】

(評価1)

実施例1及び比較例1で得られたポリイミド樹脂フィルムをテフロン(登録商標)板上で擦りつけた後に、引き剥がした直後の樹脂フィルムの帯電電位を、トレック社製モデル542で測定した。測定は5回行い最大値を最大帯電電圧とした。

その結果、実施例1で得られたポリイミド樹脂フィルムの最大帯電電圧は、0.48KVであった。

一方、比較例1で作製したポリイミド樹脂フィルムの最大帯電電圧は、9.8KVであった。

これから、実施例1で作製したポリイミド樹脂フィルムは、帯電防止機能があり、帯電防止フィルムに利用できることがわかった。

【0060】

(実施例2)

ビフェニルテトラカルボン酸二無水物(BPDA)とp−フェニレンジアミン(PDA)を含むポリアミド酸NMP溶液(ユニチカ社製UイミドKX/固形分濃度20質量%)中にカーボンブラック(SPECIAL Black 4、エボニックデグサジャパン社製)を固形分質量比で18質量%投入し、ジェトミル分散機(ジーナス社製:GeanusPY)で分散処理(200N/mm2、5パス)を行った。得られたカーボンブラック分散ポリアミド酸溶液を、ステンレス製20μmメッシュに通過させて、異物及びカーボンブラック凝集物を取り除いた。更に、攪拌しながら真空脱泡を15分間行い、最終的な塗布液を作製した。

次に、得られた塗布液をSUS板(200mm四方)上にRDS22のワイヤーバーで0.3mm厚に塗布した。125℃60分で加熱して乾燥し、乾燥塗膜を得た。この乾燥塗膜の残留溶媒量は、14%であった。

【0061】

次に、φ0.5mm、1mmピッチのパンチングメタルを乾燥塗膜上に密着させた後、NMP溶媒の塗布(塗布量0.1g/cm2)を行い、乾燥塗膜上にNMP溶媒を点状に塗布した。この状態で15分間放置し、165℃30分間加熱して塗布したNMP溶液を乾燥させた後、250℃で焼成を行い、ポリイミド樹脂フィルムを作製した。

【0062】

(比較例2)

実施例2において、乾燥塗膜に対するNMP溶液の塗布を行わずに、250℃で焼成を行なった以外は、実施例2と同様にしてポリイミド樹脂フィルムを作製した。

【0063】

(評価2)

実施例2及び比較例2で作製したポリイミド樹脂フィルムの体積抵抗率、表面抵抗率を測定した。

その結果、実施例2で作製したポリイミド樹脂フィルムは、NMP溶液塗布面の表面抵抗率が11.0LogΩ、体積抵抗率が7.2LogΩで異方導電性を示した。

一方、比較例2で作製したポリイミド樹脂フィルムは、表面抵抗率が11.4LogΩ、体積抵抗率10.5LogΩで異方導電性は示さなかった。

これから、実施例2で作製したポリイミド樹脂フィルムは、異方導電性を有し、異方導電フィルムに利用できることがわかった。

【0064】

なお、表面抵抗率の測定方法は、次の通り行う。円形電極(例えば、三菱油化(株)製ハイレスターIPの「URプローブ」)を用い、JIS K6911に従って測定する。表面抵抗率の測定方法を、図を用いて説明する。図3は、円形電極の一例を示す概略構成図であり、図Aは概略平面図(A)、図Bは概略断面図(B)を示す。図3に示す円形電極は、第一電圧印加電極Aと板状絶縁体Bとを備える。第一電圧印加電極Aは、円柱状電極部Cと、該円柱状電極部Cの外径よりも大きい内径を有し、且つ円柱状電極部Cを一定の間隔で囲む円筒状のリング状電極部Dとを備える。第一電圧印加電極Aにおける円柱状電極部C及びリング状電極部Dと板状絶縁体Bとの間にベルトTを挟んで、第一電圧印加電極Aにおける円柱状電極部Cとリング状電極部Dとの間に電圧V(V)を印加したときに流れる電流I(A)を測定し、下記式により、ベルトTの転写面の表面抵抗率ρs(Ω/□)を算出する。ここで、下記式中、d(mm)は円柱状電極部Cの外径を示し、D(mm)はリング状電極部Dの内径を示す。

式:ρs=π×(D+d)/(D−d)×(V/I)

なお、表面抵抗率は、円形電極(三菱油化(株)製ハイレスターIPのURプローブ:円柱状電極部Cの外径Φ16mm、リング状電極部Dの内径Φ30mm、外径Φ40mm)を用い、22℃/55%RH環境下、電圧500V、10秒印加後の電流値を求め算出する。

【0065】

ここで、体積抵抗率の測定は、円形電極(例えば、三菱油化(株)製ハイレスターIPのURプローブ)を用い、JIS K6911に従って測定する。前記体積抵抗率の測定方法を、図を用いて説明する。測定は表面抵抗率と同一の装置で測定する。但し、図3に示す円形電極において、表面抵抗率測定時の板状絶縁体Bに代えて第二電圧印加電極B’とを備える。そして、第一電圧印加電極Aにおける円柱状電極部C及びリング状電極部Dと第二電圧印加電極B’との間にベルトTを挟んで、第一電圧印加電極Aにおける円柱状電極部Cと第二電圧印加電極Bとの間に電圧V(V)を印加した時に流れる電流I(A)を測定し、下記式により、ベルトTの体積抵抗率ρv(Ωcm)を算出する。ここで、下記式中、tは、ベルトTの厚さを示す。

式ρv=19.6×(V/I)×t

なお、体積抵抗率は、円形電極(三菱油化(株)製ハイレスターIPのURプローブ:円柱状電極部Cの外径Φ16mm、リング状電極部Dの内径Φ30mm、外径Φ40mm)を用い、22℃/55%RH環境下、電圧500V、10秒印加後の電流値を求め算出する。

【0066】

なお、上記式に示される19.6は、抵抗率に変換するための電極係数であり、円柱状電極部の外径d(mm)、試料の厚さt(cm)より、πd2/4tとして算出される。また、試料の厚さは、サンコー電子社製渦電流式膜厚計CTR−1500Eを使用し測定する。

【符号の説明】

【0067】

10 被塗布物

12 塗膜

12A 機能性粒子

14 溶出用溶媒

16A 粒子非含有樹脂層

16B 粒子偏在樹脂層

16C 粒子含有樹脂層

16A 粒子偏在樹脂層

16B 粒子偏在樹脂層

100 樹脂フィルム

【特許請求の範囲】

【請求項1】

機能性粒子と樹脂材料とを含有した塗布液を、被塗布物上に塗布する塗膜を形成する工程と、

前記塗膜を乾燥させる工程と、

前記樹脂材料を溶出させるための溶出用溶媒を、前記乾燥させた塗膜の表面に塗布する工程と、

前記塗布した溶出用溶媒を乾燥させる工程と、

を有する樹脂フィルムの製造方法。

【請求項2】

前記機能性粒子が導電性粒子である請求項1に記載の樹脂フィルムの製造方法。

【請求項3】

前記溶出用溶媒を、前記乾燥させた塗膜の表面の一部に塗布する請求項1又は2に記載の樹脂フィルムの製造方法。

【請求項1】

機能性粒子と樹脂材料とを含有した塗布液を、被塗布物上に塗布する塗膜を形成する工程と、

前記塗膜を乾燥させる工程と、

前記樹脂材料を溶出させるための溶出用溶媒を、前記乾燥させた塗膜の表面に塗布する工程と、

前記塗布した溶出用溶媒を乾燥させる工程と、

を有する樹脂フィルムの製造方法。

【請求項2】

前記機能性粒子が導電性粒子である請求項1に記載の樹脂フィルムの製造方法。

【請求項3】

前記溶出用溶媒を、前記乾燥させた塗膜の表面の一部に塗布する請求項1又は2に記載の樹脂フィルムの製造方法。

【図2】

【図3】

【図1】

【図3】

【図1】

【公開番号】特開2010−221433(P2010−221433A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−68771(P2009−68771)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]