樹脂フィルムシート及び電子部品

【課題】導電性樹脂フィルムシートの粒子捕捉率の向上によるコスト低減、導電性能向上を図る。

【解決手段】成形前の電極間に存在する樹脂フィルムに内在させた粒子の数と、成形後の電極間に挟まれる粒子数の比率で表される粒子の捕捉率を向上するために、導電性粒子を内在させた樹脂フィルム層または導電性粒子を内在させない樹脂フィルム層を肉厚方向に2層以上積層した導電性樹脂フィルムシートにおいて、樹脂フィルムシートの両表面から等距離に位置する肉厚方向の中心面を内部に含む樹脂フィルム層が絶縁性の樹脂フィルム層により形成され、(電極ピッチW2)/(電極高さH1)の値が0.7以上の場合に、接続される2つの電極のうち電極高さが高い電極側の肉厚方向の最外層に、導電性粒子を内在させたフィルム層を設置することにより、電子部品を電気的に接続する樹脂フィルムシートする。

【解決手段】成形前の電極間に存在する樹脂フィルムに内在させた粒子の数と、成形後の電極間に挟まれる粒子数の比率で表される粒子の捕捉率を向上するために、導電性粒子を内在させた樹脂フィルム層または導電性粒子を内在させない樹脂フィルム層を肉厚方向に2層以上積層した導電性樹脂フィルムシートにおいて、樹脂フィルムシートの両表面から等距離に位置する肉厚方向の中心面を内部に含む樹脂フィルム層が絶縁性の樹脂フィルム層により形成され、(電極ピッチW2)/(電極高さH1)の値が0.7以上の場合に、接続される2つの電極のうち電極高さが高い電極側の肉厚方向の最外層に、導電性粒子を内在させたフィルム層を設置することにより、電子部品を電気的に接続する樹脂フィルムシートする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性粒子を内在させた樹脂フィルムシートおよび導電性粒子を内在させた樹脂フィルムシートで電気的に接続された電子部品に関する。

【0002】

導電性を有する粒子を内在させた樹脂フィルム材料による電極間の接続成形の前段階では、粒子を内在させた樹脂フィルム材料を挟んだ状態で電極同士の間隔がフィルムの肉厚以上離れており、上部電極または下部電極から樹脂フィルム材料に熱を加えながら、電極の間隔を短くする圧縮による接続成形により、導電性を有する粒子を内在させた樹脂フィルム材料が流動し、接続成形後に粒子が電極間に挟まれるプロセスが実施される。

【0003】

本発明は、接続成形後の電極間の粒子捕捉率(接続成形前の電極間に存在する粒子数と接続成形後の電極間に挟まれる粒子数の比率)を向上させる導電性粒子を内在させた樹脂フィルムシートおよび前記樹脂フィルムシートで電気的に接続された電子部品に関する。

【背景技術】

【0004】

異方導電性フィルムの材料構成に関する特許文献としては、例えば、特許文献1、特許文献2、特許文献3が知られている。特許文献1には、導電性粒子を内在させた樹脂フィルムシートの肉厚寸法と粒子径の比率についての技術が開示され、異方導電フィルムの全体肉厚を粒子径の2倍以内とした材料構造が示されている。しかし、実際の接続においては、電極形状ごとに接続・接着するのに必要な異方導電フィルムの全体の肉厚は異なる。

【0005】

また、特許文献2には、異方導電ペースト中に分散させた導電物質の密度を肉厚方向に変更する技術が開示され、導電物質の密度を肉厚方向に変更するために、液状の絶縁樹脂に導電粒子を設置し、導電性ペーストを電極上に塗布された状態で、40℃以上で2時間以上の加熱で粒子を沈降させる接続方法が示されている。しかし、実際の接続は、短時間で行うことが必要であり、固体のフィルム状態の異方導電フィルムを用いる必要がある。更に、肉厚方向に粒子の分布を持たせるために、2層以上のフィルムを有する構造とし、粒子を設置する導電層と、粒子を設置しない絶縁層に分ける構造が有効である。

【0006】

また、特許文献3は、導電層と絶縁層について、溶融粘度の最低値に差を付けた材料構造である。しかし、実際の樹脂フィルムシートを用いた接続成形においては、昇温速度が速い条件(170℃/10sなど)が用いられるので、最低粘度より電極間隔が粒子径と等しくなるまでのも接続初期状態での粘度変化が重要となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−102110号公報

【特許文献2】特開平10−200243号公報

【特許文献3】特開2005−146044号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

導電性を有する粒子を内在させた樹脂フィルム材料を、接続すべき電極間に設置し、電極間距離を短くする樹脂フィルム材料の圧縮によって、導電性を有する粒子を内在させた樹脂フィルム材料が流動し、接続成形後に粒子が電極間に挟まれる接続成形プロセスにおいては、接続成形前における電極間に存在する樹脂フィルム材料に内在される粒子数と、接続成形後の電極間に挟まれる粒子数の比率で表される粒子の捕捉率向上が、コスト低減、導電性能向上のための課題である。

【0009】

即ち、粒子捕捉率が低いと、電極間に挟まれる粒子数が少なくなるので、接続した電極間の導電性能低下が生じるため、コストの高い導電粒子を初期状態で樹脂に多く内在させる必要がある。従って、樹脂フィルム材料に内在させる粒子の配置などを適正化することにより、粒子の捕捉率を向上させることが、コスト低減、導電性能向上のために必要である。

【0010】

また、肉厚方向に2層の積層で構成される樹脂フィルム材料を用いて、1層だけの樹脂フィルムに粒子を内在させた場合に、電極形状によって、粒子を内在させた樹脂フィルム層を上部電極または下部電極のどちらに接触させた状態で設置するかより、粒子捕捉率が異なる。従って、接続成形の前段階で、電極形状によって樹脂フィルム材料の粒子を内在させた樹脂フィルム層を上部電極または下部電極のどちらに接触させて設置すれば、粒子の捕捉率を向上できるかを検討する必要がある。

【0011】

また、肉厚方向に2層の積層で構成される樹脂フィルム材料を用いて、1層だけの樹脂フィルムに粒子を内在させた場合に、2層を構成する絶縁層と導電層の粘度、熱伝導率、発熱速度などの物性値の差によって粒子捕捉率が異なる。従って、2層を構成する絶縁層と導電層の材料物性値の差を適正化することにより、粒子捕捉率の向上を図る必要がある。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明では、汎用流体解析プログラム(FLOW−3D FLOW SCIENCE社)を用いることにより、成形前の電極間に存在する樹脂フィルムに内在させた粒子の数と、成形後の電極間に挟まれる粒子数の比率で表される粒子の捕捉率を算出し、樹脂フィルム材料に内在させる粒子の配置、樹脂フィルム材料の粘度、発熱反応速度、熱伝導率を適正化した。

【0013】

例えば、2層の積層で構成される樹脂フィルム材料で、2層のうち、1層の樹脂フィルムだけに粒子を内在させる場合には、粒子の捕捉率を向上するための適切な樹脂フィルム材料全体の肉厚、粒子を内在させた樹脂フィルム層の肉厚などを選定する。

【0014】

本発明の導電性粒子を内在させた樹脂フィルムシートは、導電性粒子を内在させた樹脂フィルム層または導電性粒子を内在させない樹脂フィルム層を肉厚方向に2層以上積層し、前記樹脂フィルムシートの両表面から等距離に位置する肉厚方向の中心面を内部に含む樹脂フィルム層または前記肉厚方向の中心面に隣接する少なくとも一つの樹脂フィルム層が、前記導電性粒子を内在させない絶縁性の樹脂フィルム層により形成されていることを特徴とする。

【0015】

更に、接続成形の前段階で、樹脂フィルム材料の粒子を内在させた樹脂フィルム層を上部電極または下部電極のどちらに接触させて設置すれば、粒子の捕捉率を向上できるかを電極形状によって選定する。また、肉厚方向に2層の積層で構成される樹脂フィルム材料を用いて、1層だけの樹脂フィルムに粒子を内在させた場合に、2層を構成する絶縁層と導電層の粘度、熱伝導率、発熱速度などの物性値に差をつけることを特徴とする。

【0016】

本発明における導電性粒子を分散させる接着剤組成物としては、例えば、熱硬化性の接着剤組成物、光硬化性の接着剤組成物等が挙げられる。具体的には、例えば、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物、(3)ラジカル重合性物質及び(4)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物、前記(1)及び(2)の成分を含む接着剤組成物と前記(3)及び(4)の成分を含む接着剤組成物との混合組成物等が使用できる。

【0017】

上記した成分(1)のエポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ビスフェノールFノボラック型エポキシ樹脂、脂環式エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、イソシアヌレート型エポキシ樹脂、脂肪族鎖状エポキシ樹脂等が挙げられる。これらのエポキシ樹脂は、ハロゲン化されていてもよく、水素添加されていてもよい。また、アクリロイル基又はメタクリロイル基をエポキシ樹脂の側鎖に付加させてもよい。これらは単独で又は2種類以上を組み合わせて使用される。

【0018】

上記した成分(2)の硬化剤としては、エポキシ樹脂を硬化させることができるものであれば特に制限はなく、例えば、アニオン重合性の触媒型硬化剤、カチオン重合性の触媒型硬化剤、重付加型の硬化剤等が挙げられる。これらのうち、速硬化性において優れ、化学当量的な考慮が不要である点からは、アニオン又はカチオン重合性の触媒型硬化剤が好ましい。

【0019】

上記アニオン又はカチオン重合性の触媒型硬化剤としては、例えば、イミダゾール系、ヒドラジド系、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ジアミノマレオニトリル、メラミン及びその誘導体、ポリアミンの塩、ジシアンジアミド等が挙げられ、これらの変成物なども使用することができる。

【0020】

上記重付加型の硬化剤としては、例えば、ポリアミン類、ポリメルカプタン、ポリフェノール、酸無水物等が挙げられる。

【0021】

アニオン重合型の触媒型硬化剤として、例えば、第3級アミン類やイミダゾール類を配合した場合、エポキシ樹脂は160℃〜200℃程度の中温で数10秒〜数時間程度の加熱により硬化する。このため、可使時間(ポットライフ)が比較的長くなるので好ましい。

【0022】

また、エネルギー線照射によりエポキシ樹脂を硬化させる感光性オニウム塩(芳香族ジアゾニウム塩、芳香族スルホニウム塩等が主として用いられる)もカチオン重合型の触媒型硬化剤として好適に使用することができる。また、エネルギー線照射以外に加熱によって活性化しエポキシ樹脂を硬化させるカチオン重合型の触媒型硬化剤として、例えば、脂肪族スルホニウム塩等がある。この種の硬化剤は、速硬化性という特徴を有することから好ましい。

【0023】

これらのエポキシ樹脂の硬化剤を、ポリウレタン系、ポリエステル系等の高分子物質、ニッケル、銅等の金属薄膜、ケイ酸カルシウム等の無機物などで被覆してマイクロカプセル化した潜在性硬化剤は、可使時間が延長できるため好ましい。

【0024】

上記エポキシ樹脂の硬化剤の配合量は、接続時間を25秒以下とする場合、充分な反応率を得るためにエポキシ樹脂と必要により配合されるフィルム形成材との合計100質量部に対して、1〜50質量部であることが好ましい。

【0025】

これらの硬化剤は単独で又は2種類以上を組み合わせて使用される。

上記した成分(3)のラジカル重合性物質としては、例えば、ラジカルにより重合する官能基を有する物質であれば特に制限なく使用することができる。具体的には、例えば、アクリレート(対応するメタクリレートも含み、以下同じ)化合物、アクリロキシ(対応するメタアクリロキシも含み、以下同じ)化合物、マレイミド化合物、シトラコンイミド樹脂、ナジイミド樹脂等が挙げられる。これらラジカル重合性物質は、モノマー又はオリゴマーの状態で用いてもよく、モノマーとオリゴマーを併用することも可能である。

【0026】

上記アクリレート化合物としては、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシポリエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロイロキシエチル)イソシアヌレート、ウレタンアクリレート等が挙げられる。また、必要によりハドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。また、耐熱性の向上の観点から、アクリレート化合物等のラジカル重合製物質がジシクロペンテニル基、トリシクロデカニル基、トリアジン環等の置換基を少なくとも1種有することが好ましい。

【0027】

また、上記ラジカル重合性物質に下記化学式(I)で示されるリン酸エステル構造を有するラジカル重合性物質を併用することが好ましい。この場合、金属等の無機物表面に対する接着強度が向上するため、回路電極同士の接着に好適である。

【化1】

(式中、nは1〜3の整数である)

【0028】

このリン酸エステル構造を有するラジカル重合性物質は、例えば、無水リン酸と2−ヒドロキシエチル(メタ)アクリレートとを反応させることにより得ることができる。具体的には、例えば、モノ(2−メタクリロイルオキシエチル)アシッドフォスフェート、ジ(2−メタクリロイルオキシエチル)アシッドフォスフェート等が挙げられる。

【0029】

上記化学式(I)で示されるリン酸エステル構造を有するラジカル重合性物質の配合量は、ラジカル重合性物質と必要により配合するフィルム形成材との合計100質量部に対して、0.01〜50質量部であることが好ましい。

【0030】

また、上記ラジカル重合性物質は、アリルアクリレートと併用することもができる。この場合、アリルアクリレートの配合量は、ラジカル重合性物質と、必要により配合されるフィルム形成材との合計100質量部に対して、0.1〜10質量部であることが好ましい。

【0031】

これらのラジカル重合製物質は単独で又は2種類以上を組み合わせて使用される。

上記した成分(4)の加熱又は光により遊離ラジカルを発生する硬化剤としては、例えば、加熱又は紫外線等の電磁波の照射により分解して遊離ラジカルを発生する硬化剤であれば特に制限なく使用することができる。具体的には、例えば、過酸化化合物、アゾ系化合物等が挙げられる。このような硬化剤は、目的とする接続温度、接続時間、ポットライフ等により適宜選定される。高反応性とポットライフの向上の観点から、半減期10時間の温度が40℃以上、かつ、半減期1分の温度が180℃以下の有機過酸化物が好ましく、半減期10時間の温度が60℃以上、かつ、半減期1分の温度が170℃以下の有機過酸化物がより好ましい。

【0032】

加熱により遊離ラジカルを発生する硬化剤として、より具体的には、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイド、シリルパーオキサイド等が挙げられる。これらの中でも、パーオキシエステル、ジアルキルパーオキサイド、ハイドロパーオキサイド、シリルパーオキサイド等が好ましく、高反応性が得られるパーオキシエステルがより好ましい。

【0033】

これらの加熱又は光により遊離ラジカルを発生する硬化剤は、例えば、分解促進剤、抑制剤等を混合して用いてもよい。また、これらの硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化して潜在性を付与してもよい。マイクロカプセル化した硬化剤は、可使時間が延長されるために好ましい。

【0034】

上記加熱又は光により遊離ラジカルを発生する硬化剤の配合量は、接続時間を25秒以下とする場合、充分な反応率を得るためにラジカル重合性物質と必要により配合されるフィルム形成材との合計100質量部に対して、2〜10質量部であることが好ましい。

【0035】

これらの加熱又は光により遊離ラジカルを発生する硬化剤は単独で又は2種類以上を組み合わせて使用される。

【0036】

回路接続材料には、必要に応じて、フィルム形成材を添加してもよい。フィルム形成材とは、例えば、液状物を固形化し、構成組成物をフィルム形状とした場合に、そのフィルムの取扱いを容易とし、容易に裂けたり、割れたり、べたついたりしない機械的特性等を付与するものであり、通常の状態(常温常圧下)でフィルムとしての取扱いができるものである。これらフィルム形成材としては、例えば、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂、ポリウレタン樹脂等が挙げられる。これらの中でも、接着性、相溶性、耐熱性、機械的強度等が優れることからフェノキシ樹脂であることが好ましい。

【0037】

上記フィルム形成材の配合量は、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物に配合させる場合、回路接続時の樹脂流動性の観点からエポキシ樹脂とフィルム形成材との合計100質量部に対して、5〜80質量部であることが好ましい。

【0038】

また、上記フィルム形成材の配合量は、(3)ラジカル重合性物質及び(3)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物に配合させる場合、回路接続時の樹脂流動性の観点からラジカル重合製物質とフィルム形成材との合計100質量部に対して、5〜80質量部であることが好ましい。

【0039】

これらのフィルム形成材は単独で又は2種類以上を組み合わせて使用される。回路接続材料は、更に、アクリル酸、アクリル酸エステル、メタクリル酸エステル及びアクリロニトリルのうち少なくとも一つをモノマー成分とした重合体又は共重合体を含んでいてもよい。応力緩和の観点からは、グリシジルエーテル基を含有するグリシジルアクリレート又はグリシジルメタクリレートをモノマー成分として含む共重合体系アクリルゴムが好ましい。これらのアクリルゴムの重量平均分子量は、接着剤の凝集力を高める点から20万以上が好ましい。

【0040】

異方導電性粒子の配合量は、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物に配合させる場合、エポキシ樹脂とフィルム形成材との合計100体積部に対して、0.1〜100体積部であることが好ましい。

【0041】

また、異方導電性粒子の配合量は、(3)ラジカル重合性物質及び(3)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物に配合させる場合、ラジカル重合製物質とフィルム形成材との合計100体積部に対して、1〜100体積部であることが好ましい。

【0042】

回路接続材料には、更に、ゴム微粒子、充填剤、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤、フェノール樹脂、メラミン樹脂、イソシアネート類等を必要に応じて含有させることもできる。

【0043】

また、本発明における導電性粒子は、電気的接続を得ることができる導電性を有するものであれば特に制限されない。上記導電性粒子としては、例えば、Au、Ag、Ni、Cu及びはんだ等の金属粒子やカーボン等が挙げられる。また、導電性粒子は、核となる粒子を1層又は2層以上の層で被覆し、その最外層が導電性を有するものであってもよい。また、上記導電性粒子は、プラスチック等の絶縁性粒子を核とし、この核の表面に上記金属又はカーボンを主成分とする層で被覆したものであってもよい。また、これらを絶縁被覆処理してもよい。これらは単独で又は2種類以上を組み合わせて使用される。

【0044】

また、本発明における樹脂フィルム層を得るためには上述した接着剤組成物に必要に応じ導電性粒子を分散させた混合液を、支持基材上に塗布し、又は不織布等の基材に上記混合液を含浸させて支持基材上に載置し、溶剤等を除去することによって得ることができる。

【0045】

このように得られた絶縁性の樹脂フィルム層や導電性粒子を含む樹脂フィルム層を各々貼り合わせることにより、簡単に多層化が可能である。

【0046】

所望する物性に応じて材料や配合量を適宜調整することにより、上述したように樹脂フィルムシートを製造することができるが、市場からも入手可能である。入手可能な樹脂フィルムシートとしては、例えば、日立化成工業(株)製製品名ANISOLM AC−200系、AC−2000系、AC−4000系、AC−7000系、AC−8000系、AC−9000系、ソニーケミカル&インフォメーションデバイス(株)製製品名CP901AH−35AC、CP1220IS、CP1720ISV、CP5720GT、CP5720ISV、CP5920IKS、CP6920F、CP6920F3、CP6930IFN、CP6930JV3、CP8016K−35AC、CP9042KSV、CP9731SB、CP9742KS、CP9842KS、CP9920ISV、CP20531−35AG、CP30941−20AB、DP3232S9、DP3342MS、FP1708E、FP1726Y、FP1830VS、FP2322D、FP2622A、FP5530DF、(株)EXAX製製品名EX−G192、EX−G193、EX−P6906、EX−P6907等が挙げられる。これらの樹脂フィルムシートが導電粒子を含有する単層の樹脂フィルムシートの場合は、それを除くように依頼することにより簡便に絶縁性の樹脂フィルムシートを入手可能である。そのように得た絶縁性の樹脂フィルムシートと導電性粒子を含む樹脂フィルムシートを各々貼り合わせることにより多層化が可能である。

【発明の効果】

【0047】

本発明によれば、電極間の圧縮による接続成形により、粒子を内在させた樹脂フィルム材料が流動し、成形後に粒子が電極間に挟まれるプロセスにおいて、粒子の捕捉率を向上できる適切な樹脂フィルム材料全体の肉厚、粒子を内在させた樹脂フィルム層の肉厚、または、粒子を内在させた樹脂フィルム層を上部電極または下部電極のどちらに接触させて設置するかなどの電極形状ごとのフィルム設置方法の適正化、適切な樹脂フィルムの導電層と絶縁層の粘度差、熱伝導率差、発熱速度差を選定することにより、コスト低減、導電性能向上を実現することができる。

【図面の簡単な説明】

【0048】

【図1】図1は、解析対象となる導電性を有する粒子を含む樹脂材料を用いた半導体集積回路(IC)と基板の接続成成形プロセスを示す模式図である。

【図2】図2は、解析に用いた電極形状である。

【図3】図3は、樹脂フィルムシートの肉厚全体に粒子1を設置した場合の粒子1の捕捉率の計算結果である。

【図4】図4は、粒子設置層の肉厚が4μmの場合の粒子捕捉率の計算結果である。

【図5】図5は、粒子設置層の肉厚が6μmの場合の粒子捕捉率の計算結果である。

【図6】図6は、粒子設置層の肉厚が8μmの場合の粒子捕捉率の計算結果である。

【図7】図7は、形状(1)について、2層樹脂フィルムを用いた接続成形におけるX方向の樹脂流動速度の分布と粒子位置である。

【図8】図8は、形状(1)について、3層樹脂フィルムを用いた接続成形におけるX方向の樹脂流動速度の分布と粒子位置である。

【図9】図9は、電極形状ごとの(1層目に粒子1を設置した場合の粒子捕捉率)/(2層目に粒子1を設置した場合の粒子捕捉率)の計算結果である。

【図10】図10は、1層目に粒子を設置した場合の捕捉率/2層目に粒子を設置した場合の捕捉率についての計算結果である。

【図11】図11は、2層樹脂フィルムシート全体の肉厚を10,12,14.16μmと変更した場合の粒子捕捉率の計算結果である。

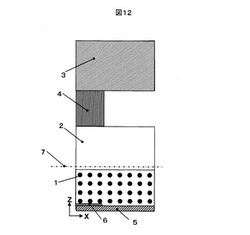

【図12】図12は、2層構造の樹脂フィルムシートについて、粒子を内在させない絶縁層を肉厚方向の中心面部分に設置させる構造である。

【図13】図13は、3層構造の樹脂フィルムシートについて、粒子を内在させない絶縁層を肉厚方向の中心面部分に設置させる構造である。

【図14】図14は、4層構造の樹脂フィルムシートについて、粒子を内在させない絶縁層を肉厚方向の中心面部分に設置させる構造である。

【図15】図15は、解析に用いた電極形状である。

【図16】図16は、樹脂(1)(2)(3)の粘度の時間変化についての計算結果である。

【図17】図17は、導電層に樹脂(1)を用いて、絶縁層に樹脂(1)(2)(3)を用いた場合の粒子捕捉率の計算結果である。

【図18】図18は、導電層に樹脂(1)を用いて、絶縁層に樹脂(1)(2)(3)を用いた場合の基盤間隔の時間変化についての計算結果である。

【図19】図19は、樹脂(1)(4)(6)(7)(8)の粘度の時間変化についての計算結果である。

【図20】図20は、導電層に樹脂(1)を用いて、絶縁層に樹脂(1)(4)(6)(7)(8)を用いた場合の粒子捕捉率の計算結果である。

【図21】図21は、樹脂(1)(14)の発熱反応速度と樹脂温度の関係についての計算結果である。

【図22】図22は、導電層に樹脂(1)を用いて、絶縁層に樹脂(9)(10)(11)(12)(13)を用いた場合の粒子捕捉率の計算結果である。

【図23】図23は、3層構造の樹脂フィルムシートについて、最上部の絶縁層と最下層の導電層に挟まれて設置される中間層に、熱伝導率が低い粒子を内在させない絶縁層を設置させる構造である。

【図24】図24は、電極形状ごとの(電極ピッチ)/(電極高さ)を横軸に、(1層目設置の補足率)/(2層目設置の補足率)を縦軸にして整理した結果を示す図である。

【発明を実施するための形態】

【0049】

以下、添付の図面を参照しながら、本発明に係る実施の形態について説明する。まず、解析対象となる成形工程を、図1を用いて説明する。

【0050】

図1(a)は、XZ断面のX方向のプラスとマイナス側に対称形状で電極が設置されている構造において、電気的に接続すべき一対の電極を示している。また、図1(b)は、図1(a)に垂直なYZ断面のY方向に伸びている電気的に接続すべき一対の電極を示している。

【0051】

接続成形の初期状態では、導電性を有する粒子1を内在した樹脂材料2が半導体集積回路(IC)3の上部電極4と基板5の下部電極6間に設置されている。ここで、上部電極4の高さをHU、下部電極6の電極高さをHsとし、電気的に接続すべき1対の電極高さの和をH1(=HU+Hs)、電極4,6の幅をW1、X方向のプラスとマイナス側に設置される電極4の間隔(ピッチ)をW2、Y方向の電極長さをL1で表している。

【0052】

接続成形プロセスは、熱を加えた半導体集積回路(IC)3を基板5の方向に移動させ、粒子1を含む樹脂材料2を圧縮することにより、粒子1を内在した樹脂材料2が流動する。このとき、半導体集積回路(IC)3の電極4と樹脂材料2の接触により、樹脂材料2の温度が変化し、温度変化に伴う粘度変化を生じながら、樹脂材料2が粒子1と共に圧縮されながら流動する。

【0053】

樹脂材料2としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0054】

なお、半導体集積回路(IC)3の電極4と基板5の電極6との間隔が粒子1の直径よりも小さくなったときには、電極4間に挟まれる粒子1は変形しながら圧縮される。半導体集積回路(IC)3の移動が終了したときには、電極4、6間に挟まれる粒子1の導電性により、半導体集積回路(IC)3と基板5間の電気信号を伝えることが可能となる。

【0055】

ここで、成形後の上部電極4と下部電極6に挟まれる粒子1の数および粒子1と電極4、6との接触面積により半導体集積回路(IC)3と基板5間の導電性が決まる。なお、導電性は、電極4、6間に一定電圧を印加した場合に流れる電流によって評価される。従って、導電性能を向上させるためには、成形後の上部電極4と下部電極6に挟まれる粒子数を向上させる必要がある。

【0056】

以下の検討では、成形前の電極4,6間に存在する樹脂フィルム中の粒子1の数と、成形後の電極4,6間に挟まれる粒子1の数との比率で定義した粒子捕捉率を向上できる樹脂フィルム材料の構造について示す。

【0057】

肉厚方向の2層の積層で構成される樹脂フィルム材料について、2層のうち1層だけの樹脂フィルム層に粒子1を設置した樹脂フィルム材料について流動解析を用いて検討した。電極4,6および樹脂フィルム材料の寸法を図2に示す。このように、5種類の異なる電極形状4を用いて、X方向のプラス、マイナス方向共に対称として解析モデルを設定した。

【0058】

ここで、2層の樹脂フィルムの内、上部電極4に接して配置する樹脂フィルム層を1層目、下部電極6と接して配置する樹脂フィルム層を2層目と定義し、1層目または2層目に粒子1を内在させた粒子設置層(導電層)を配置した。なお、図2は粒子設置層(導電層)が2層目であり、粒子を内在しない層(絶縁層)を1層目に設置した場合だけについて示しており、下部電極6の高さHs=0.5μmとする。

【0059】

ここで、粒子1の径を4μm、粒子設置層の肉厚を4,6,8μmの3水準とし、樹脂フィルム全体の肉厚は16μmで一定とした。なお、比較のために、粒子設置層の肉厚が16μm(樹脂フィルムの肉厚全体に粒子を設置)の場合の検討も行った。また、内在させた粒子数は、粒子設置層の肉厚が4μmの場合には200個,6μmの場合には300個,8μmの場合には400個,16μmの場合は800個である。

【0060】

また、上部電極4の温度は25℃から200℃まで10秒間で上昇し、上部電極4が下部電極6の方向に移動するものとする。初期の上部電極4の移動速度は、1×10−3m/sである。なお、流動解析には汎用流体解析ソフトを用いた。

【0061】

解析では、初期の上部電極4の移動速度と、樹脂2の粘度変化を考慮して上部電極4の移動速度を計算し、粒子1は樹脂2内に仮想的にマーカ粒子として設置した。なお、1層目と2層目の樹脂2の物性値は同一とし、解析に用いた発熱反応式を式(1)〜(5)に、粘度式を(6)〜(8)に示す。また、樹脂2は熱硬化性樹脂であるエポキシ樹脂を用いるものとし、物性値(粘度式の係数、発熱反応式の係数)を表1の樹脂(1)に示す。なお、熱伝導率は0.2W/(m・K)、比熱は1700J/(kg・K)、密度は1100kg/m3とする。

【0062】

◎発熱反応式

dα/dt=(K1+K2αM)(1−α)N ‥(1)

K1=Ka exp(−Ea /T) ‥(2)

K2=Kb exp(−Eb /T) ‥(3)

α=Q/Q0 ‥(4)

dQ/dt=Q0(K1+K2αM)(1−α)N ‥(5)

【0063】

ここで、α:反応率、t:時間、T:温度、dA/dt:反応速度、K1,K2:温度の関数となる係数、Q:任意時刻までの発熱量、Q0:反応終了時までの総発熱量、N,M,Ka,Ea,Kb,Eb:材料固有の係数、dQ/dt:発熱速度を表す。

【0064】

◎粘度式

η=η0((1+α/αgel)/(1−α/αgel))H ‥(6)

η0=a・exp(b/T) ‥(7)

H=f/T−g ‥(8)

ここで、η:粘度、α:反応率、T:樹脂温度、αgel:ゲル化反応率、a,b,f,g:材料固有の定数を表す。

【0065】

本解析手法を用いて、粒子1の捕捉率を算出した。なお、粒子1の捕捉率ε(%)は、接続成形前の電極4,6間に存在する樹脂フィルム材料中の粒子数N1と、成形後の電極4,6間に挟まれる粒子数N2の比率で式(9)にて算出する。

ε=N2/N1×100 ‥(9)

【0066】

粒子1の捕捉率の解析結果を図3、4、5、6に示す。

図3は、各電極形状について樹脂フィルムの肉厚全体に粒子1を設置した場合の粒子1の捕捉率を比較しており、図4は、各電極形状について粒子設置層の肉厚が4μmの場合の粒子1の捕捉率を比較しており、図5は、各電極形状について粒子設置層の肉厚が6μmの場合の粒子1の捕捉率を比較しており、図6は、各電極形状について粒子設置層の肉厚が8μmの場合の粒子1の捕捉率を比較している。このように、各電極形状によって、粒子捕捉率は異なるが、粒子設置層の肉厚が小さいほど粒子1の捕捉率が高くなっている。

【0067】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0068】

図7は、形状(1)について、2層目に設置した粒子設置層の肉厚が8μmの場合において、上部電極4と下部電極6間の距離が14μmにおけるX方向の樹脂流動速度の分布について、比率を線で表している(XZ平面)。この速度分布の比率は、X方向の速度最大値を1とした場合の比率で線を描いた。

【0069】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0070】

このように、X方向の速度分布の比率が最大値となるのは、上部電極4と下部電極6間の肉厚寸法の中心部分近傍である。従って、X方向の樹脂流動速度が最大となり、粒子1が電極4,6間からXプラス方向に排出されやすい肉厚方向の中心部分に、粒子1を内在させた導電層を設置せずに、粒子1を内在させない絶縁層を設置する構造にすることにより、粒子1の捕捉率を向上できる。

【0071】

つまり、図12に示すように、2層構造の樹脂フィルムシートについて、粒子1を内在させない絶縁層を、樹脂フィルムの任意の複数場所における肉厚寸法の中心点から構成される面7の部分あるいは肉厚寸法の中心点から構成される面7に隣接する層に設置させる構造が、粒子1の捕捉率の向上には有効である。

【0072】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0073】

また、図13に示すように、3層構造の樹脂フィルムシートを用いる場合にも、樹脂フィルムの任意の複数場所における肉厚寸法の中心点から構成される断面7の部分に、粒子1を内在させない絶縁層を設置させる構造にすることにより、粒子捕捉率を向上できる。

【0074】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0075】

また、図14に示すように、4層構造の樹脂フィルムシートを用いる場合にも、樹脂フィルムの任意の複数場所における肉厚寸法の中心点から構成される断面7の部分に、粒子1を内在させない絶縁層を設置させる構造にすることにより、粒子捕捉率を向上できる。また、更に、多層の樹脂フィルム層を備えた構造の樹脂フィルムシートを用いる場合も同様である。

【0076】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0077】

なお、肉厚方向に2層以上の積層で構成される粒子を内在した樹脂フィルムシートについては、製造時に層間の肉厚比にバラツキが生じる場合がある。従って、肉厚方向に2層以上の積層で構成される粒子を内在させた樹脂フィルムシートについて、樹脂フィルムシートの任意の複数場所における肉厚寸法の中心点から構成される面7から樹脂フィルム肉厚の±5%以内の範囲に粒子が設置されていない絶縁層を設置させる構造とすることもできるので、樹脂フィルムシートの任意の複数場所における肉厚寸法の中心点から構成される面7に隣接する樹脂フィルム層を、粒子1を内在させない絶縁層とすることも可能である。

【0078】

ここで、図3〜6に示すように、粒子1を設置したフィルム層の肉厚を薄くすることにより、速度が最大となる上部電極4と下部電極6間の肉厚方向の中央部分から離れた場所に粒子1を設置できるので、粒子の捕捉率が高くなる。

【0079】

本解析では、粒子1を内在させる樹脂フィルム層の肉厚を4,6,8μmと設定した検討を行ったが、粒子1の捕捉率を向上するためには、図3〜6に示したように、粒子設置層の肉厚を小さくする必要があり、粒子1の直径と等しくするまで肉厚を小さくすることが望ましい。但し、粒子1の直径と等しい肉厚を有する樹脂フィルムを製造する場合には、樹脂フィルム材料から粒子1が露出するため、製造装置の装置設定誤差で、粒子1を設置するフィルムの肉厚が粒子1の直径よりも小さくなると、粒子1が変形する問題が生じるなど、製造上の問題が生じる。

【0080】

従って、2層のうち1層だけの樹脂フィルム層に粒子1を設置した2層樹脂フィルムシートにおいて、粒子設置層の肉厚は、粒子1の直径+10%以下であることが望ましい。以上では、2層の積層で構成される樹脂フィルム材料についての検討結果を示したが、本発明はこれだけに限定されるものではなく、3層、4層あるいは更に多層の樹脂フィルムシートについても適用することができる。

【0081】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0082】

一例として、3層の積層で構成される樹脂フィルム材料で、3層のうち、上部電極4と下部電極6に接する層の樹脂フィルムに粒子1を設置した場合の解析検討を行った。解析に用いた形状は図2に示した電極形状(1)と同一とし、粒子設置層の肉厚は上下ともに4μmの検討を行った。設置した粒子1数は400個である。また樹脂フィルム層の物性値は、3層とも同一で表1の値とした。

【0083】

解析結果として、上下電極4,6の距離が14μmにおけるX方向の速度分布(XZ平面)の比率を線で表すと同時に、粒子の捕捉率の計算結果を図8に示す。このように、XZ平面におけるX方向の速度は、上下電極間の肉厚方向のほぼ中心部分(粒子1を設置していない部分)で最大となっており、3層の樹脂フィルムのうち、上部電極4と下部電極6に接する層の樹脂フィルムに粒子1を設置した場合の粒子捕捉率は、図3で示した形状(1)のフィルム肉厚全体に粒子1を設置した場合よりも高く出来る。

【0084】

また、粒子設置層の肉厚が薄い場合に、X方向の速度が最大となる電極間の肉厚方向の中心部分から離れた場所に粒子1を設置できるので、粒子捕捉率を高く出来る。従って、3層の樹脂フィルム材料を用いた場合にも、フィルム肉厚方向の最上部と最下部における粒子設置層の肉厚は、2層フィルムの場合と同様に、粒子径+10%以下であることが望ましい。

【0085】

以上では、粒子を内在させた導電層の設置位置についての樹脂フィルムシートの構造を示したが、本樹脂フィルムシートを用いて電気的に接続された電子部品にも適用できるものとする。以上では、肉厚方向の2層または3層の積層構造の場合を示したが、本発明はこれだけに限定されるものではなく、2層以上に積層された多層積層構造の樹脂フィルムシートに用いることが出来る。

【0086】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0087】

図4、5、6で示したように、粒子捕捉率は、図2の1層目または2層目のどちらに粒子1を設置した場合に粒子捕捉率を高く出来るかが、電極の形状により異なる。ここで、電極形状ごとに(1層目に粒子1を設置した場合の粒子捕捉率)/(2層目に粒子1を設置した場合の粒子捕捉率)を縦軸にして整理した結果を図9に示す。

【0088】

なお、(1層目に粒子1を設置した場合の粒子捕捉率)/(2層目に粒子1を設置した場合の粒子捕捉率)が1よりも大きい場合には、1層目に粒子1を設置した場合に粒子捕捉率を高く出来る形状であり、(1層目に粒子1を設置した場合の粒子捕捉率)/(2層目に粒子1を設置した場合の粒子捕捉率)が1よりも小さい場合には、2層目に粒子1を設置した場合に粒子捕捉率を高く出来る形状である。

【0089】

ここで、図1に示したように、接続すべき1対の電極高さの和をH1(=HU+Hs)、電極4,6の幅の平均値をW1、X方向のプラスとマイナス側に設置される電極4の間隔(ピッチ)をW2、粒子径をH2とした場合に、

((W2−W1)×(H1+H2)3)/(W1×H23)を横軸とし、(1層目に粒子を設置した場合の捕捉率)/(2層目に粒子を設置した場合の捕捉率)を縦軸にして整理した結果を図10に示す。

【0090】

このように、2層樹脂フィルムシートを用いた場合に、電極形状によって決まる、例えば、((W2−W1)×(H1+H2)3)/(W1×H23)の値により、1層目または2層目のどちらに粒子を設置すれば、粒子捕捉率を高く出来るかが明確化できる。

【0091】

つまり、例えば、((W2−W1)×(H1+H2)3)/(W1×H23)の値が50未満の場合には、電極高さが高い電極4とは反対側の電極6側のフィルム層に粒子1を設置し、((W2−W1)×(H1+H2)3)/(W1×H23)の値が90以上の場合には、電極高さが高い電極4側のフィルム層に粒子1を設置することにより、粒子1の捕捉率を高くすることが出来るように、電子部品の電極形状あるいは電極構造に適合した樹脂フィルムシートを用いるようにすることが可能である。

【0092】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0093】

電極の形状が、例えば、((W2−W1)×(H1+H2)3)/(W1×H23)の値が90以上の場合には、2層樹脂フィルムシートを用いた接続成形の前段階で、電極高さが高い電極4側のフィルム層に粒子1を設置して接続成形した電子部品は粒子捕捉率を向上できる。

【0094】

電極形状ごとの(電極ピッチ)/(電極高さ)を横軸に、(1層目設置の補足率)/(2層目設置の補足率)を縦軸にして整理した結果を図24に示す。

このように、(電極ピッチ)/(電極高さ)が0.7以上のときには、2層樹脂フィルムシートを用いた接続成形の前段階で、電極高さが高い電極4側のフィルム層に粒子1を設置して接続成形した電子部品は粒子捕捉率を向上できる。

【0095】

ここで、図2の電極形状(1)を用いた場合に、2層樹脂フィルム全体の肉厚を10,12,14.16μmと変更した検討を行った。なお、粒子1を設置した層の肉厚は、4,6,8μmと変更し、全ての層について、樹脂材料の物性値は、発熱反応式および粘度式は式(1)〜(8)に従い、各パラメータは表1の値を用いた。

【0096】

粒子捕捉率の結果を図11に示す。このように、図3〜6に示した結果と同様に、粒子1の設置層の肉厚が小さい場合に粒子捕捉率を高く出来る。更に、樹脂フィルム全体の肉厚が小さいと粒子1の捕捉率を高く出来る。なお、樹脂フィルム全体の肉厚が大きいと、粒子捕捉率が低くなるのは、図1に示すY方向への樹脂および粒子の排出量が多くなるためである。

【0097】

前記した段落[0080]にて、粒子設置層の肉厚は、粒子1の直径+10%以下であることが望ましいと記載したが、粒子とフィルムの肉厚をほぼ等しくすることは、フィルム肉厚のバラツキを抑えて、粒子がフィルムから突出しないようにする必要があり、フィルム製造コストが高くなる場合がある。

【0098】

従って、図11に示すように粒子の捕捉率が30%以上と高くでき、電極間に捕捉される粒子数の向上によるコスト低減を図るためには、粒子設置層の最も望ましい肉厚は、前記した粒子1の直径+10%以下であり、次に望ましいフィルム肉厚は、粒子の6/4=1.5倍以下であり、その次に望ましい肉厚は、8/4=2倍以下である。

【0099】

以上では、2層の積層で構成される樹脂フィルム材料についての検討結果を示したが、本発明はこれだけに限定されるものではなく、3層、4層あるいは更に多層の樹脂フィルムシートについても適用することができる。

【0100】

また、粒子設置層の肉厚と粒子を設置しない層の肉厚の比率として、望ましくは、図11に示すように、粒子の捕捉率を48%以上と高くできるNCF層肉厚/ACF層肉厚=6/4=1.5倍以上である。

【0101】

なお、フィルムで接続する電極の高さが高い場合には、フィルム全体の肉厚を大きくする必要がある。この場合に、次に望ましいNCF層肉厚/ACF層肉厚の比率は、粒子の捕捉率を45%以上にできるNCF層肉厚/ACF層肉厚=10/4=2.5倍以上である。その次に望ましいのは、粒子捕捉率を40%以上にできるNCF層肉厚/ACF層肉厚=12/4=3倍以上である。

【0102】

以上では、2層の積層で構成される樹脂フィルム材料についての検討結果を示したが、本発明はこれだけに限定されるものではなく、3層、4層あるいは更に多層の樹脂フィルムシートについても適用することができる。

【0103】

従って、粒子捕捉率を向上させるためには、樹脂フィルム全体の肉厚を小さくする必要があるが、樹脂フィルムと電極4の接着強度などを考えると、図1に示すXZ平面の断面において樹脂材料が満たされる量は最低でも必要である。

【0104】

ここで、上部電極4の移動により、図1に示すXZ平面において樹脂材料が満たされるための樹脂フィルムの最低肉厚Hminは、図1に示すように、接続すべき1対の電極高さの和をH1(=HU+Hs)、電極4,6の幅の平均値をW1、X方向のプラスとマイナス側に設置される電極4の間隔(ピッチ)をW2とした場合に、式(9)で表される。

Hmin=((W2−W1)/W2)×H1 ‥‥‥(9)

【0105】

但し、樹脂フィルム中には、粒子を設置する必要があるので、粒子捕捉率を向上できる樹脂フィルム全体の肉厚は、「Hmin=((W2−W1)/W2)×H1+粒子径」以下であることが望ましい。

【0106】

従って、1層以上で構成される粒子を内在させた樹脂フィルム材料で電気的に接続された電子部品であり、接続成形の前段階において電極間に設置する1層以上で構成される粒子1を内在させた樹脂フィルム材料の全体肉厚が、例えば、「((W2−W1)/W2)×H1+粒子径」以下であれば、粒子を内在させた樹脂フィルムで電気的に接続された電子部品は、粒子の捕捉率を高く出来る。

【0107】

以上では、2層以上の樹脂フィルム材料の粒子設置層と、粒子を設置しない層は、複数の層には分割されていない例を示したが、本発明はこれだけに限定されるものではなく、粒子設置層と、粒子を設置しない層は2層以上に分割できる。

【0108】

また、以上では、2層以上の樹脂フィルム材料の粒子設置層と、粒子を設置しない層の物性値は全て同一で表1の値を用いたが、本発明はこれだけに限定されるものではなく、層ごとに異なる物性値の樹脂フィルムを用いることができる。また、以上では、エポキシ樹脂を用いた解析の結果を示したが、本発明はこれだけに限定されるものではなく、任意の樹脂材料を用いることが出来る。

【0109】

以下の検討では、成形前の電極4,6間に存在する樹脂フィルム中の粒子1の数と、成形後の電極4,6間に挟まれる粒子1の数との比率で定義した粒子捕捉率を向上できる樹脂フィルム材料の物性値について示す。

【0110】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0111】

肉厚方向の2層の積層で構成される樹脂フィルム材料について、2層のうち1層だけの樹脂フィルム層に粒子1を設置した導電層を有する樹脂フィルム材料について流動解析を用いて検討した。電極4,6および樹脂フィルム材料の寸法を図15に示す。なお、X方向のプラス、マイナス方向共に対称として解析モデルを設定した。

【0112】

ここで、2層の樹脂フィルムの内、上部電極4に接して配置する樹脂フィルム層を1層目、下部電極6と接して配置する樹脂フィルム層を2層目と定義し、粒子設置層(導電層)を2層目に設置し、粒子1を内在しない層(絶縁層)を1層目に設置ており、下部電極6の高さHs=0.5μmとする。

【0113】

ここで、粒子径を4μm、粒子設置層の肉厚を8μmとし、樹脂フィルム全体の肉厚は16μmで一定とした。また、内在させた粒子数は、400個である。

【0114】

また、上部電極4の温度は25℃から200℃まで10秒間で上昇し、この上部電極4の温度上昇によって樹脂フィルムが加熱されるものとする。また、上部電極4が下部電極6の方向に移動するものとし、初期の上部電極4の移動速度は、1×10−3m/sである。なお、流動解析には汎用流体解析ソフトを用いた。

【0115】

解析では、初期の上部電極4の移動速度と、樹脂2の粘度変化を考慮して上部電極4の移動速度を計算し、粒子1は樹脂2内に仮想的にマーカ粒子として設置した。なお、解析に用いた発熱反応式は式(1)〜(5)、粘度式は(6)〜(8)を用いた。ここで、式(6)〜(8)で示す粘度式の係数について、2層目の導電層には樹脂材料(1)の値を、1層目の絶縁層には樹脂材料(1)(2)(3)の3つの樹脂材料の値を用いた。一方、式(1)〜(5)で示す発熱反応式の係数について、1層目と2層目の値は同一で樹脂材料(1)の値を用いた。また、樹脂2は熱硬化性樹脂であるエポキシ樹脂を用いるものとし、樹脂(1)〜(3)についての物性値(粘度式の係数、発熱反応速度式の係数、密度、熱伝導率、比熱)を表1に示す。

【表1】

【0116】

本解析手法を用いて、粒子1の捕捉率を算出した。ここで、設定した粘度の時間変化を解析で求めた結果を、図16に示す。このように、なお、材料(1)の最低粘度は、材用(2)よりも1.3倍高く、材料(3)よりも1.3倍低い設定である。なお、材料(3)は(1)に比べて最低粘度を低くするために、例えば重量平均分子量を(1)よりも小さくしている。

【0117】

粒子1の捕捉率の解析結果を図17に、基板4,6の間隔の時間変化を図18に示す。

図17に示すように、1層目の絶縁層と2層目の導電層の粘度に差を付けても粒子捕捉率に差は生じない。この粒子捕捉率に差が生じない理由を図18の結果を用いて考察した。図18は基板間隔の時間変化を示しており、基盤間隔が粒子径と等しい4μmとなった時間で基板間に挟まれる粒子数と粒子の捕捉率が決まる。

【0118】

図18に示すように、基盤間隔が粒子径と等しくなる時間は約1.5sである。しかし、図16に示すように、今回設定した樹脂材料(1)〜(3)の粘度は、1.5sまでの粘度の時間変化は等しく、最低粘度だけに差を付けて設定した。従って、粒子捕捉率が決まる1.5sまでの粘度変化に差が生じないので、図16に示すように1層目の絶縁層と2層目の導電層の粘度に差を付けても粒子捕捉率に差は生じない結果になったと考えられる。

【0119】

このように、1層目の絶縁層と2層目の導電層の最低粘度に差を付けても粒子捕捉率を向上することはできない。従って、以下では1.5sまでの接続成形の初期段階において、1層目の絶縁層と2層目の導電層粘度に差をつけた材料を用いた検討を行った。

【0120】

解析には図15の形状を用いて、粒子径は4μmとし、2層目の粒子設置層(導電層)の肉厚は4,6,8μmの3水準とし、樹脂フィルムシート全体の肉厚は16μmで一定とした。ここで、式(6)〜(8)で示す粘度式について、2層目の導電層には樹脂材料(1)を、1層目の絶縁層には樹脂材料(1),(4)〜(8)を用いた。一方、式(1)〜(5)で示す発熱反応式について、1層目と2層目の物性値は同一で樹脂材料(1)を用いた。また、樹脂2は熱硬化性樹脂であるエポキシ樹脂を用いるものとし、樹脂(1)、(4)〜(8)についての物性値(粘度、密度、熱伝導率、比熱、発熱反応)を表1に示す。

【0121】

ここで、樹脂(4)は樹脂(1)に比べて25℃における接続前の粘度が2倍の設定であり、樹脂(5)は樹脂(1)に比べて25℃における接続前の粘度が1/1.2倍の設定であり、樹脂(6)は樹脂(1)に比べて25℃における接続前の粘度が1/2倍の設定であり、樹脂(7)は樹脂(1)に比べて25℃における接続前の粘度が1/5倍の設定であり、樹脂(8)は樹脂(1)に比べて25℃における接続前の粘度が1/10倍の設定である。

【0122】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0123】

また、上部電極4の温度は25℃から200℃まで10秒間で上昇し、上部電極4が下部電極6の方向に移動するものとする。初期の上部電極4の移動速度は、1×10−3m/sである。なお、材料(4)は(1)に比べて粘度を高くするために、例えば重量平均分子量を(1)よりも大きくしている。

【0124】

解析に用いた樹脂粘度の時間変化の計算結果を図19に示す。ここでは、樹脂(1)、(4)、(6)、(8)の粘度変化について示しており、時間0sの粘度が25℃における接続成形前の粘度を示す。このように、1層目の絶縁層に樹脂(5)〜(8)を用いることにより、2層目の導電層に用いる樹脂(1)と初期状態での粘度差を付けることができる。

【0125】

粒子捕捉率の解析結果を図20に示す。このように一層目の絶縁層に樹脂(4)を用いると、絶縁層の粘度が導電層よりも高いので、基板間の圧縮により粘度の低い導電層の樹脂材料が流動し、導電層の樹脂材料が基板間に残りにくくなり、粒子捕捉率は低くなる。

【0126】

一方、一層目の絶縁層に樹脂(5)〜(8)を用いると、絶縁層の粘度が導電層よりも低いので、基板間の圧縮により粘度の低い絶縁層の樹脂材料が流動し、導電層の樹脂材料が基板間に残りやすくなり、絶縁層と導電層の粘度差が大きいほど粒子捕捉率は高くなる。また、粒子を設置した導電層の肉厚が小さいほど粒子の捕捉率を高くできる。

【0127】

このように、1層目の絶縁層と2層目の導電層に用いる樹脂について、25℃における粘度を1層目の絶縁層を2層目の導電層よりも低くすると、粒子捕捉率を向上できる。特に、25℃における粘度を1層目の絶縁層を2層目の導電層よりも0.5倍以下に低くすると、粒子捕捉率を向上できる。なお、粘度の測定には、パラレルプレートまたはコーンアンドプレートを用いた回転型粘度計を用いるものとし、粒子を内在させたフィルム層は粒子を内在させた状態で、せん断速度0.1(1/s)、25℃における接続成形前のフィルムの測定を行うものとする。

【0128】

以上では、2層の樹脂フィルムについての結果を示したが、本発明はこれだけに限定されるものではなく、2層以上の任意に積層した樹脂シートに対して用いることができる。また、以上では2層の粘度差を付けた検討を行ったが、本発明はこれだけに限定されるものではなく、絶縁性の樹脂フィルム層の示差走査熱量計で測定された発熱反応速度の最大値が、導電性粒子を内在させた樹脂フィルム層よりも低温側にある構造とすることにより、粒子捕捉率を向上することが出来る。

【0129】

例えば、表1に示す樹脂(14)と樹脂(1)について、2層目(導電層)に用いた樹脂(14)と、1層目(絶縁層)に用いた樹脂(1)の発熱反応速度(dQ/dt)について、昇温速度5℃/minとした場合の発熱反応速度と樹脂温度の関係についての示差走査熱量計の測定結果を図21に示す。このように、樹脂(14)は低い樹脂温度で反応速度が最大値となる。

【0130】

また、粘度は1層目、2層目ともに表1に示すように等しい値を用いている。よって、低い樹脂温度で発熱反応速度が最大となると、式(6)〜(8)で示すα(反応率)の関数である粘度は低い温度で高くなる。従って、1層目の絶縁層よりも2層目の導電層の発熱反応速度の最大値が低温度側にあれば、1層目の絶縁層よりも2層目の導電層の粘度が高くなり、基板の圧縮によっても流動しにくくなるので、粒子の捕捉率を高く出来る。なお、発熱反応速度の測定には示差熱計を用いて、図8に示すように発熱反応速度と樹脂温度の関係において、発熱反応速度の最大値が低温側にある樹脂を導電層に用いるものとする。

【0131】

次に、1層目の絶縁層と2層目の導電層の熱伝導率に差を付けた場合の解析による粒子捕捉率の検討を行った。解析には図12の形状を用いて、粒子径は4μmとし、2層目の粒子設置層(導電層)の肉厚は4,8μmの2水準とし、樹脂フィルムシート全体の肉厚は16μmで一定とした。

【0132】

式(1)〜(5)で示す発熱反応式、式(6)〜(8)で示す粘度式について、2層目の導電層には表1に示す樹脂(1)を用いた。1層目の絶縁層には式(1)〜(5)で示す発熱反応式、式(6)〜(8)で示す粘度式については樹脂(1)と同一であるが、熱伝導率だけが樹脂(1)よりも低い樹脂(9)〜(13)を用いた。樹脂(9)〜(13)の物性値を表1に示す。なお、材料(9)〜(13)は(1)に比べて熱伝導率を低くするために、例えばマイカなどの低熱伝導フィラーを配合する。

【0133】

また、上部電極4の温度は25℃から200℃まで10秒間で上昇し、上部電極4が下部電極6の方向に移動するものとする。初期の上部電極4の移動速度は、1×10−3m/sである。なお、流動解析には汎用流体解析ソフトを用いた。

【0134】

粒子捕捉率の解析結果を図22に示す。図22(a)は粒子を設置した導電層の肉厚が8μmの場合、図22(b)は粒子1を設置した導電層の肉厚が4μmの場合の結果を示す。このように、1層目の絶縁層の熱伝導率が、2層目の導電層の熱伝導率よりも低い場合に、粒子捕捉率を高く出来る。このとき、樹脂フィルムシートには上部電極4から伝熱されており、1層目の絶縁層の熱伝導率が低いと、2層目の導電層に伝熱しにくいので、導電層の粘度は絶縁層よりも高くなる。従って、電極間の圧縮によって、導電層の樹脂が流動しにくいので、粒子捕捉率を高く出来る。特に、図22に示すように、1層目の導電粒子を内在させない絶縁層の熱伝導率を2層目の導電粒子を内在させた導電層よりも0.7倍以下に小さくすると、粒子捕捉率を向上できる。

【0135】

また、粒子を設置した導電層の肉厚が4μmの場合には、1層目の熱伝導率の低い絶縁層の肉厚が大きくなるので、導電層の肉厚が8μmの場合よりも2層目の導電層に伝熱しにくくなるため、粒子捕捉率を高く出来る。

【0136】

また、以上では2層積層の樹脂フィルムシートについて示したが、本発明はこれだけに限定されるものではなく、2層以上の積層の樹脂フィルムシートに用いることが出来る。一例として3層積層の樹脂フィルムシートについて、図23に示す。ここでは、樹脂フィルムシートの最外層表面を形成する肉厚方向の最上部には絶縁層が設置され、最下部には導電層が設置されており、最上部の絶縁層と最下層の導電層に挟まれて設置される絶縁層8の熱伝導率が、前記の最上部の絶縁層と最下層の導電層よりも低いことを特徴としている。

【0137】

この最上部の絶縁層と最下層の導電層に挟まれて設置される絶縁層8の熱伝導率が低いので、最下層の導電層に伝熱しにくく、導電層の粘度が下がらずに、電極間の圧縮によって、導電層の樹脂が流動しにくいので、粒子捕捉率を高く出来る。なお、熱伝導率の測定は、粒子を内在させたフィルム層は粒子を内在させた状態で、接続成形前の樹脂フィルムを用いて、25℃以下の測定温度で行うものとする。

【0138】

以上では、2層以上の樹脂フィルム材料の粒子設置層と、粒子を設置しない層は、複数の層には分割されていない例を示したが、本発明はこれだけに限定されるものではなく、粒子設置層と、粒子を設置しない層は2層以上に分割できる。

【0139】

また、以上では、エポキシ樹脂を用いた解析の結果を示したが、本発明はこれだけに限定されるものではなく、任意の樹脂材料を用いることが出来る。

【0140】

また、以上では、粒子の設置位置と導電層と絶縁層の物性値の差について個別に述べたが、本発明はこれだけに限定されるものではなく、樹脂フィルム層を肉厚方向に2層以上積層した導電性粒子を内在させた樹脂フィルムシートにおいて、樹脂フィルムシートの両表面から等距離に位置する肉厚方向の中心面を内部に含む樹脂フィルム層または前記肉厚方向の中心面に隣接する少なくとも一つの樹脂フィルム層が、前記導電性粒子を内在させない絶縁性の樹脂フィルム層により形成されている樹脂フィルムシートについて、25℃における接続成形前の絶縁層の粘度が導電層よりも低い、または、絶縁層の示差走査熱量計で測定された発熱反応速度の最大値が、導電層よりも低温側にある、または、絶縁層の熱伝導率が導電層よりも低いことを特徴とする樹脂フィルムシートにも用いることが出来る。

【符号の説明】

【0141】

1 導電性粒子

2 樹脂材料

3 半導体集積回路(IC)

4 上部電極

5 基板

6 下部電極

7 樹脂フィルムシートの肉厚方向の中心点から構成される面

8 最上部の絶縁層と最下層の導電層に挟まれて設置される絶縁層

【技術分野】

【0001】

本発明は、導電性粒子を内在させた樹脂フィルムシートおよび導電性粒子を内在させた樹脂フィルムシートで電気的に接続された電子部品に関する。

【0002】

導電性を有する粒子を内在させた樹脂フィルム材料による電極間の接続成形の前段階では、粒子を内在させた樹脂フィルム材料を挟んだ状態で電極同士の間隔がフィルムの肉厚以上離れており、上部電極または下部電極から樹脂フィルム材料に熱を加えながら、電極の間隔を短くする圧縮による接続成形により、導電性を有する粒子を内在させた樹脂フィルム材料が流動し、接続成形後に粒子が電極間に挟まれるプロセスが実施される。

【0003】

本発明は、接続成形後の電極間の粒子捕捉率(接続成形前の電極間に存在する粒子数と接続成形後の電極間に挟まれる粒子数の比率)を向上させる導電性粒子を内在させた樹脂フィルムシートおよび前記樹脂フィルムシートで電気的に接続された電子部品に関する。

【背景技術】

【0004】

異方導電性フィルムの材料構成に関する特許文献としては、例えば、特許文献1、特許文献2、特許文献3が知られている。特許文献1には、導電性粒子を内在させた樹脂フィルムシートの肉厚寸法と粒子径の比率についての技術が開示され、異方導電フィルムの全体肉厚を粒子径の2倍以内とした材料構造が示されている。しかし、実際の接続においては、電極形状ごとに接続・接着するのに必要な異方導電フィルムの全体の肉厚は異なる。

【0005】

また、特許文献2には、異方導電ペースト中に分散させた導電物質の密度を肉厚方向に変更する技術が開示され、導電物質の密度を肉厚方向に変更するために、液状の絶縁樹脂に導電粒子を設置し、導電性ペーストを電極上に塗布された状態で、40℃以上で2時間以上の加熱で粒子を沈降させる接続方法が示されている。しかし、実際の接続は、短時間で行うことが必要であり、固体のフィルム状態の異方導電フィルムを用いる必要がある。更に、肉厚方向に粒子の分布を持たせるために、2層以上のフィルムを有する構造とし、粒子を設置する導電層と、粒子を設置しない絶縁層に分ける構造が有効である。

【0006】

また、特許文献3は、導電層と絶縁層について、溶融粘度の最低値に差を付けた材料構造である。しかし、実際の樹脂フィルムシートを用いた接続成形においては、昇温速度が速い条件(170℃/10sなど)が用いられるので、最低粘度より電極間隔が粒子径と等しくなるまでのも接続初期状態での粘度変化が重要となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−102110号公報

【特許文献2】特開平10−200243号公報

【特許文献3】特開2005−146044号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

導電性を有する粒子を内在させた樹脂フィルム材料を、接続すべき電極間に設置し、電極間距離を短くする樹脂フィルム材料の圧縮によって、導電性を有する粒子を内在させた樹脂フィルム材料が流動し、接続成形後に粒子が電極間に挟まれる接続成形プロセスにおいては、接続成形前における電極間に存在する樹脂フィルム材料に内在される粒子数と、接続成形後の電極間に挟まれる粒子数の比率で表される粒子の捕捉率向上が、コスト低減、導電性能向上のための課題である。

【0009】

即ち、粒子捕捉率が低いと、電極間に挟まれる粒子数が少なくなるので、接続した電極間の導電性能低下が生じるため、コストの高い導電粒子を初期状態で樹脂に多く内在させる必要がある。従って、樹脂フィルム材料に内在させる粒子の配置などを適正化することにより、粒子の捕捉率を向上させることが、コスト低減、導電性能向上のために必要である。

【0010】

また、肉厚方向に2層の積層で構成される樹脂フィルム材料を用いて、1層だけの樹脂フィルムに粒子を内在させた場合に、電極形状によって、粒子を内在させた樹脂フィルム層を上部電極または下部電極のどちらに接触させた状態で設置するかより、粒子捕捉率が異なる。従って、接続成形の前段階で、電極形状によって樹脂フィルム材料の粒子を内在させた樹脂フィルム層を上部電極または下部電極のどちらに接触させて設置すれば、粒子の捕捉率を向上できるかを検討する必要がある。

【0011】

また、肉厚方向に2層の積層で構成される樹脂フィルム材料を用いて、1層だけの樹脂フィルムに粒子を内在させた場合に、2層を構成する絶縁層と導電層の粘度、熱伝導率、発熱速度などの物性値の差によって粒子捕捉率が異なる。従って、2層を構成する絶縁層と導電層の材料物性値の差を適正化することにより、粒子捕捉率の向上を図る必要がある。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明では、汎用流体解析プログラム(FLOW−3D FLOW SCIENCE社)を用いることにより、成形前の電極間に存在する樹脂フィルムに内在させた粒子の数と、成形後の電極間に挟まれる粒子数の比率で表される粒子の捕捉率を算出し、樹脂フィルム材料に内在させる粒子の配置、樹脂フィルム材料の粘度、発熱反応速度、熱伝導率を適正化した。

【0013】

例えば、2層の積層で構成される樹脂フィルム材料で、2層のうち、1層の樹脂フィルムだけに粒子を内在させる場合には、粒子の捕捉率を向上するための適切な樹脂フィルム材料全体の肉厚、粒子を内在させた樹脂フィルム層の肉厚などを選定する。

【0014】

本発明の導電性粒子を内在させた樹脂フィルムシートは、導電性粒子を内在させた樹脂フィルム層または導電性粒子を内在させない樹脂フィルム層を肉厚方向に2層以上積層し、前記樹脂フィルムシートの両表面から等距離に位置する肉厚方向の中心面を内部に含む樹脂フィルム層または前記肉厚方向の中心面に隣接する少なくとも一つの樹脂フィルム層が、前記導電性粒子を内在させない絶縁性の樹脂フィルム層により形成されていることを特徴とする。

【0015】

更に、接続成形の前段階で、樹脂フィルム材料の粒子を内在させた樹脂フィルム層を上部電極または下部電極のどちらに接触させて設置すれば、粒子の捕捉率を向上できるかを電極形状によって選定する。また、肉厚方向に2層の積層で構成される樹脂フィルム材料を用いて、1層だけの樹脂フィルムに粒子を内在させた場合に、2層を構成する絶縁層と導電層の粘度、熱伝導率、発熱速度などの物性値に差をつけることを特徴とする。

【0016】

本発明における導電性粒子を分散させる接着剤組成物としては、例えば、熱硬化性の接着剤組成物、光硬化性の接着剤組成物等が挙げられる。具体的には、例えば、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物、(3)ラジカル重合性物質及び(4)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物、前記(1)及び(2)の成分を含む接着剤組成物と前記(3)及び(4)の成分を含む接着剤組成物との混合組成物等が使用できる。

【0017】

上記した成分(1)のエポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ビスフェノールFノボラック型エポキシ樹脂、脂環式エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、イソシアヌレート型エポキシ樹脂、脂肪族鎖状エポキシ樹脂等が挙げられる。これらのエポキシ樹脂は、ハロゲン化されていてもよく、水素添加されていてもよい。また、アクリロイル基又はメタクリロイル基をエポキシ樹脂の側鎖に付加させてもよい。これらは単独で又は2種類以上を組み合わせて使用される。

【0018】

上記した成分(2)の硬化剤としては、エポキシ樹脂を硬化させることができるものであれば特に制限はなく、例えば、アニオン重合性の触媒型硬化剤、カチオン重合性の触媒型硬化剤、重付加型の硬化剤等が挙げられる。これらのうち、速硬化性において優れ、化学当量的な考慮が不要である点からは、アニオン又はカチオン重合性の触媒型硬化剤が好ましい。

【0019】

上記アニオン又はカチオン重合性の触媒型硬化剤としては、例えば、イミダゾール系、ヒドラジド系、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ジアミノマレオニトリル、メラミン及びその誘導体、ポリアミンの塩、ジシアンジアミド等が挙げられ、これらの変成物なども使用することができる。

【0020】

上記重付加型の硬化剤としては、例えば、ポリアミン類、ポリメルカプタン、ポリフェノール、酸無水物等が挙げられる。

【0021】

アニオン重合型の触媒型硬化剤として、例えば、第3級アミン類やイミダゾール類を配合した場合、エポキシ樹脂は160℃〜200℃程度の中温で数10秒〜数時間程度の加熱により硬化する。このため、可使時間(ポットライフ)が比較的長くなるので好ましい。

【0022】

また、エネルギー線照射によりエポキシ樹脂を硬化させる感光性オニウム塩(芳香族ジアゾニウム塩、芳香族スルホニウム塩等が主として用いられる)もカチオン重合型の触媒型硬化剤として好適に使用することができる。また、エネルギー線照射以外に加熱によって活性化しエポキシ樹脂を硬化させるカチオン重合型の触媒型硬化剤として、例えば、脂肪族スルホニウム塩等がある。この種の硬化剤は、速硬化性という特徴を有することから好ましい。

【0023】

これらのエポキシ樹脂の硬化剤を、ポリウレタン系、ポリエステル系等の高分子物質、ニッケル、銅等の金属薄膜、ケイ酸カルシウム等の無機物などで被覆してマイクロカプセル化した潜在性硬化剤は、可使時間が延長できるため好ましい。

【0024】

上記エポキシ樹脂の硬化剤の配合量は、接続時間を25秒以下とする場合、充分な反応率を得るためにエポキシ樹脂と必要により配合されるフィルム形成材との合計100質量部に対して、1〜50質量部であることが好ましい。

【0025】

これらの硬化剤は単独で又は2種類以上を組み合わせて使用される。

上記した成分(3)のラジカル重合性物質としては、例えば、ラジカルにより重合する官能基を有する物質であれば特に制限なく使用することができる。具体的には、例えば、アクリレート(対応するメタクリレートも含み、以下同じ)化合物、アクリロキシ(対応するメタアクリロキシも含み、以下同じ)化合物、マレイミド化合物、シトラコンイミド樹脂、ナジイミド樹脂等が挙げられる。これらラジカル重合性物質は、モノマー又はオリゴマーの状態で用いてもよく、モノマーとオリゴマーを併用することも可能である。

【0026】

上記アクリレート化合物としては、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシポリエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロイロキシエチル)イソシアヌレート、ウレタンアクリレート等が挙げられる。また、必要によりハドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。また、耐熱性の向上の観点から、アクリレート化合物等のラジカル重合製物質がジシクロペンテニル基、トリシクロデカニル基、トリアジン環等の置換基を少なくとも1種有することが好ましい。

【0027】

また、上記ラジカル重合性物質に下記化学式(I)で示されるリン酸エステル構造を有するラジカル重合性物質を併用することが好ましい。この場合、金属等の無機物表面に対する接着強度が向上するため、回路電極同士の接着に好適である。

【化1】

(式中、nは1〜3の整数である)

【0028】

このリン酸エステル構造を有するラジカル重合性物質は、例えば、無水リン酸と2−ヒドロキシエチル(メタ)アクリレートとを反応させることにより得ることができる。具体的には、例えば、モノ(2−メタクリロイルオキシエチル)アシッドフォスフェート、ジ(2−メタクリロイルオキシエチル)アシッドフォスフェート等が挙げられる。

【0029】

上記化学式(I)で示されるリン酸エステル構造を有するラジカル重合性物質の配合量は、ラジカル重合性物質と必要により配合するフィルム形成材との合計100質量部に対して、0.01〜50質量部であることが好ましい。

【0030】

また、上記ラジカル重合性物質は、アリルアクリレートと併用することもができる。この場合、アリルアクリレートの配合量は、ラジカル重合性物質と、必要により配合されるフィルム形成材との合計100質量部に対して、0.1〜10質量部であることが好ましい。

【0031】

これらのラジカル重合製物質は単独で又は2種類以上を組み合わせて使用される。

上記した成分(4)の加熱又は光により遊離ラジカルを発生する硬化剤としては、例えば、加熱又は紫外線等の電磁波の照射により分解して遊離ラジカルを発生する硬化剤であれば特に制限なく使用することができる。具体的には、例えば、過酸化化合物、アゾ系化合物等が挙げられる。このような硬化剤は、目的とする接続温度、接続時間、ポットライフ等により適宜選定される。高反応性とポットライフの向上の観点から、半減期10時間の温度が40℃以上、かつ、半減期1分の温度が180℃以下の有機過酸化物が好ましく、半減期10時間の温度が60℃以上、かつ、半減期1分の温度が170℃以下の有機過酸化物がより好ましい。

【0032】

加熱により遊離ラジカルを発生する硬化剤として、より具体的には、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイド、シリルパーオキサイド等が挙げられる。これらの中でも、パーオキシエステル、ジアルキルパーオキサイド、ハイドロパーオキサイド、シリルパーオキサイド等が好ましく、高反応性が得られるパーオキシエステルがより好ましい。

【0033】

これらの加熱又は光により遊離ラジカルを発生する硬化剤は、例えば、分解促進剤、抑制剤等を混合して用いてもよい。また、これらの硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化して潜在性を付与してもよい。マイクロカプセル化した硬化剤は、可使時間が延長されるために好ましい。

【0034】

上記加熱又は光により遊離ラジカルを発生する硬化剤の配合量は、接続時間を25秒以下とする場合、充分な反応率を得るためにラジカル重合性物質と必要により配合されるフィルム形成材との合計100質量部に対して、2〜10質量部であることが好ましい。

【0035】

これらの加熱又は光により遊離ラジカルを発生する硬化剤は単独で又は2種類以上を組み合わせて使用される。

【0036】

回路接続材料には、必要に応じて、フィルム形成材を添加してもよい。フィルム形成材とは、例えば、液状物を固形化し、構成組成物をフィルム形状とした場合に、そのフィルムの取扱いを容易とし、容易に裂けたり、割れたり、べたついたりしない機械的特性等を付与するものであり、通常の状態(常温常圧下)でフィルムとしての取扱いができるものである。これらフィルム形成材としては、例えば、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂、ポリウレタン樹脂等が挙げられる。これらの中でも、接着性、相溶性、耐熱性、機械的強度等が優れることからフェノキシ樹脂であることが好ましい。

【0037】

上記フィルム形成材の配合量は、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物に配合させる場合、回路接続時の樹脂流動性の観点からエポキシ樹脂とフィルム形成材との合計100質量部に対して、5〜80質量部であることが好ましい。

【0038】

また、上記フィルム形成材の配合量は、(3)ラジカル重合性物質及び(3)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物に配合させる場合、回路接続時の樹脂流動性の観点からラジカル重合製物質とフィルム形成材との合計100質量部に対して、5〜80質量部であることが好ましい。

【0039】

これらのフィルム形成材は単独で又は2種類以上を組み合わせて使用される。回路接続材料は、更に、アクリル酸、アクリル酸エステル、メタクリル酸エステル及びアクリロニトリルのうち少なくとも一つをモノマー成分とした重合体又は共重合体を含んでいてもよい。応力緩和の観点からは、グリシジルエーテル基を含有するグリシジルアクリレート又はグリシジルメタクリレートをモノマー成分として含む共重合体系アクリルゴムが好ましい。これらのアクリルゴムの重量平均分子量は、接着剤の凝集力を高める点から20万以上が好ましい。

【0040】

異方導電性粒子の配合量は、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物に配合させる場合、エポキシ樹脂とフィルム形成材との合計100体積部に対して、0.1〜100体積部であることが好ましい。

【0041】

また、異方導電性粒子の配合量は、(3)ラジカル重合性物質及び(3)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物に配合させる場合、ラジカル重合製物質とフィルム形成材との合計100体積部に対して、1〜100体積部であることが好ましい。

【0042】

回路接続材料には、更に、ゴム微粒子、充填剤、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤、フェノール樹脂、メラミン樹脂、イソシアネート類等を必要に応じて含有させることもできる。

【0043】

また、本発明における導電性粒子は、電気的接続を得ることができる導電性を有するものであれば特に制限されない。上記導電性粒子としては、例えば、Au、Ag、Ni、Cu及びはんだ等の金属粒子やカーボン等が挙げられる。また、導電性粒子は、核となる粒子を1層又は2層以上の層で被覆し、その最外層が導電性を有するものであってもよい。また、上記導電性粒子は、プラスチック等の絶縁性粒子を核とし、この核の表面に上記金属又はカーボンを主成分とする層で被覆したものであってもよい。また、これらを絶縁被覆処理してもよい。これらは単独で又は2種類以上を組み合わせて使用される。

【0044】

また、本発明における樹脂フィルム層を得るためには上述した接着剤組成物に必要に応じ導電性粒子を分散させた混合液を、支持基材上に塗布し、又は不織布等の基材に上記混合液を含浸させて支持基材上に載置し、溶剤等を除去することによって得ることができる。

【0045】

このように得られた絶縁性の樹脂フィルム層や導電性粒子を含む樹脂フィルム層を各々貼り合わせることにより、簡単に多層化が可能である。

【0046】

所望する物性に応じて材料や配合量を適宜調整することにより、上述したように樹脂フィルムシートを製造することができるが、市場からも入手可能である。入手可能な樹脂フィルムシートとしては、例えば、日立化成工業(株)製製品名ANISOLM AC−200系、AC−2000系、AC−4000系、AC−7000系、AC−8000系、AC−9000系、ソニーケミカル&インフォメーションデバイス(株)製製品名CP901AH−35AC、CP1220IS、CP1720ISV、CP5720GT、CP5720ISV、CP5920IKS、CP6920F、CP6920F3、CP6930IFN、CP6930JV3、CP8016K−35AC、CP9042KSV、CP9731SB、CP9742KS、CP9842KS、CP9920ISV、CP20531−35AG、CP30941−20AB、DP3232S9、DP3342MS、FP1708E、FP1726Y、FP1830VS、FP2322D、FP2622A、FP5530DF、(株)EXAX製製品名EX−G192、EX−G193、EX−P6906、EX−P6907等が挙げられる。これらの樹脂フィルムシートが導電粒子を含有する単層の樹脂フィルムシートの場合は、それを除くように依頼することにより簡便に絶縁性の樹脂フィルムシートを入手可能である。そのように得た絶縁性の樹脂フィルムシートと導電性粒子を含む樹脂フィルムシートを各々貼り合わせることにより多層化が可能である。

【発明の効果】

【0047】

本発明によれば、電極間の圧縮による接続成形により、粒子を内在させた樹脂フィルム材料が流動し、成形後に粒子が電極間に挟まれるプロセスにおいて、粒子の捕捉率を向上できる適切な樹脂フィルム材料全体の肉厚、粒子を内在させた樹脂フィルム層の肉厚、または、粒子を内在させた樹脂フィルム層を上部電極または下部電極のどちらに接触させて設置するかなどの電極形状ごとのフィルム設置方法の適正化、適切な樹脂フィルムの導電層と絶縁層の粘度差、熱伝導率差、発熱速度差を選定することにより、コスト低減、導電性能向上を実現することができる。

【図面の簡単な説明】

【0048】

【図1】図1は、解析対象となる導電性を有する粒子を含む樹脂材料を用いた半導体集積回路(IC)と基板の接続成成形プロセスを示す模式図である。

【図2】図2は、解析に用いた電極形状である。

【図3】図3は、樹脂フィルムシートの肉厚全体に粒子1を設置した場合の粒子1の捕捉率の計算結果である。

【図4】図4は、粒子設置層の肉厚が4μmの場合の粒子捕捉率の計算結果である。

【図5】図5は、粒子設置層の肉厚が6μmの場合の粒子捕捉率の計算結果である。

【図6】図6は、粒子設置層の肉厚が8μmの場合の粒子捕捉率の計算結果である。

【図7】図7は、形状(1)について、2層樹脂フィルムを用いた接続成形におけるX方向の樹脂流動速度の分布と粒子位置である。

【図8】図8は、形状(1)について、3層樹脂フィルムを用いた接続成形におけるX方向の樹脂流動速度の分布と粒子位置である。

【図9】図9は、電極形状ごとの(1層目に粒子1を設置した場合の粒子捕捉率)/(2層目に粒子1を設置した場合の粒子捕捉率)の計算結果である。

【図10】図10は、1層目に粒子を設置した場合の捕捉率/2層目に粒子を設置した場合の捕捉率についての計算結果である。

【図11】図11は、2層樹脂フィルムシート全体の肉厚を10,12,14.16μmと変更した場合の粒子捕捉率の計算結果である。

【図12】図12は、2層構造の樹脂フィルムシートについて、粒子を内在させない絶縁層を肉厚方向の中心面部分に設置させる構造である。

【図13】図13は、3層構造の樹脂フィルムシートについて、粒子を内在させない絶縁層を肉厚方向の中心面部分に設置させる構造である。

【図14】図14は、4層構造の樹脂フィルムシートについて、粒子を内在させない絶縁層を肉厚方向の中心面部分に設置させる構造である。

【図15】図15は、解析に用いた電極形状である。

【図16】図16は、樹脂(1)(2)(3)の粘度の時間変化についての計算結果である。

【図17】図17は、導電層に樹脂(1)を用いて、絶縁層に樹脂(1)(2)(3)を用いた場合の粒子捕捉率の計算結果である。

【図18】図18は、導電層に樹脂(1)を用いて、絶縁層に樹脂(1)(2)(3)を用いた場合の基盤間隔の時間変化についての計算結果である。

【図19】図19は、樹脂(1)(4)(6)(7)(8)の粘度の時間変化についての計算結果である。

【図20】図20は、導電層に樹脂(1)を用いて、絶縁層に樹脂(1)(4)(6)(7)(8)を用いた場合の粒子捕捉率の計算結果である。

【図21】図21は、樹脂(1)(14)の発熱反応速度と樹脂温度の関係についての計算結果である。

【図22】図22は、導電層に樹脂(1)を用いて、絶縁層に樹脂(9)(10)(11)(12)(13)を用いた場合の粒子捕捉率の計算結果である。

【図23】図23は、3層構造の樹脂フィルムシートについて、最上部の絶縁層と最下層の導電層に挟まれて設置される中間層に、熱伝導率が低い粒子を内在させない絶縁層を設置させる構造である。

【図24】図24は、電極形状ごとの(電極ピッチ)/(電極高さ)を横軸に、(1層目設置の補足率)/(2層目設置の補足率)を縦軸にして整理した結果を示す図である。

【発明を実施するための形態】

【0049】

以下、添付の図面を参照しながら、本発明に係る実施の形態について説明する。まず、解析対象となる成形工程を、図1を用いて説明する。

【0050】

図1(a)は、XZ断面のX方向のプラスとマイナス側に対称形状で電極が設置されている構造において、電気的に接続すべき一対の電極を示している。また、図1(b)は、図1(a)に垂直なYZ断面のY方向に伸びている電気的に接続すべき一対の電極を示している。

【0051】

接続成形の初期状態では、導電性を有する粒子1を内在した樹脂材料2が半導体集積回路(IC)3の上部電極4と基板5の下部電極6間に設置されている。ここで、上部電極4の高さをHU、下部電極6の電極高さをHsとし、電気的に接続すべき1対の電極高さの和をH1(=HU+Hs)、電極4,6の幅をW1、X方向のプラスとマイナス側に設置される電極4の間隔(ピッチ)をW2、Y方向の電極長さをL1で表している。

【0052】

接続成形プロセスは、熱を加えた半導体集積回路(IC)3を基板5の方向に移動させ、粒子1を含む樹脂材料2を圧縮することにより、粒子1を内在した樹脂材料2が流動する。このとき、半導体集積回路(IC)3の電極4と樹脂材料2の接触により、樹脂材料2の温度が変化し、温度変化に伴う粘度変化を生じながら、樹脂材料2が粒子1と共に圧縮されながら流動する。

【0053】

樹脂材料2としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0054】

なお、半導体集積回路(IC)3の電極4と基板5の電極6との間隔が粒子1の直径よりも小さくなったときには、電極4間に挟まれる粒子1は変形しながら圧縮される。半導体集積回路(IC)3の移動が終了したときには、電極4、6間に挟まれる粒子1の導電性により、半導体集積回路(IC)3と基板5間の電気信号を伝えることが可能となる。

【0055】

ここで、成形後の上部電極4と下部電極6に挟まれる粒子1の数および粒子1と電極4、6との接触面積により半導体集積回路(IC)3と基板5間の導電性が決まる。なお、導電性は、電極4、6間に一定電圧を印加した場合に流れる電流によって評価される。従って、導電性能を向上させるためには、成形後の上部電極4と下部電極6に挟まれる粒子数を向上させる必要がある。

【0056】

以下の検討では、成形前の電極4,6間に存在する樹脂フィルム中の粒子1の数と、成形後の電極4,6間に挟まれる粒子1の数との比率で定義した粒子捕捉率を向上できる樹脂フィルム材料の構造について示す。

【0057】

肉厚方向の2層の積層で構成される樹脂フィルム材料について、2層のうち1層だけの樹脂フィルム層に粒子1を設置した樹脂フィルム材料について流動解析を用いて検討した。電極4,6および樹脂フィルム材料の寸法を図2に示す。このように、5種類の異なる電極形状4を用いて、X方向のプラス、マイナス方向共に対称として解析モデルを設定した。

【0058】

ここで、2層の樹脂フィルムの内、上部電極4に接して配置する樹脂フィルム層を1層目、下部電極6と接して配置する樹脂フィルム層を2層目と定義し、1層目または2層目に粒子1を内在させた粒子設置層(導電層)を配置した。なお、図2は粒子設置層(導電層)が2層目であり、粒子を内在しない層(絶縁層)を1層目に設置した場合だけについて示しており、下部電極6の高さHs=0.5μmとする。

【0059】

ここで、粒子1の径を4μm、粒子設置層の肉厚を4,6,8μmの3水準とし、樹脂フィルム全体の肉厚は16μmで一定とした。なお、比較のために、粒子設置層の肉厚が16μm(樹脂フィルムの肉厚全体に粒子を設置)の場合の検討も行った。また、内在させた粒子数は、粒子設置層の肉厚が4μmの場合には200個,6μmの場合には300個,8μmの場合には400個,16μmの場合は800個である。

【0060】

また、上部電極4の温度は25℃から200℃まで10秒間で上昇し、上部電極4が下部電極6の方向に移動するものとする。初期の上部電極4の移動速度は、1×10−3m/sである。なお、流動解析には汎用流体解析ソフトを用いた。

【0061】

解析では、初期の上部電極4の移動速度と、樹脂2の粘度変化を考慮して上部電極4の移動速度を計算し、粒子1は樹脂2内に仮想的にマーカ粒子として設置した。なお、1層目と2層目の樹脂2の物性値は同一とし、解析に用いた発熱反応式を式(1)〜(5)に、粘度式を(6)〜(8)に示す。また、樹脂2は熱硬化性樹脂であるエポキシ樹脂を用いるものとし、物性値(粘度式の係数、発熱反応式の係数)を表1の樹脂(1)に示す。なお、熱伝導率は0.2W/(m・K)、比熱は1700J/(kg・K)、密度は1100kg/m3とする。

【0062】

◎発熱反応式

dα/dt=(K1+K2αM)(1−α)N ‥(1)

K1=Ka exp(−Ea /T) ‥(2)

K2=Kb exp(−Eb /T) ‥(3)

α=Q/Q0 ‥(4)

dQ/dt=Q0(K1+K2αM)(1−α)N ‥(5)

【0063】

ここで、α:反応率、t:時間、T:温度、dA/dt:反応速度、K1,K2:温度の関数となる係数、Q:任意時刻までの発熱量、Q0:反応終了時までの総発熱量、N,M,Ka,Ea,Kb,Eb:材料固有の係数、dQ/dt:発熱速度を表す。

【0064】

◎粘度式

η=η0((1+α/αgel)/(1−α/αgel))H ‥(6)

η0=a・exp(b/T) ‥(7)

H=f/T−g ‥(8)

ここで、η:粘度、α:反応率、T:樹脂温度、αgel:ゲル化反応率、a,b,f,g:材料固有の定数を表す。

【0065】

本解析手法を用いて、粒子1の捕捉率を算出した。なお、粒子1の捕捉率ε(%)は、接続成形前の電極4,6間に存在する樹脂フィルム材料中の粒子数N1と、成形後の電極4,6間に挟まれる粒子数N2の比率で式(9)にて算出する。

ε=N2/N1×100 ‥(9)

【0066】

粒子1の捕捉率の解析結果を図3、4、5、6に示す。

図3は、各電極形状について樹脂フィルムの肉厚全体に粒子1を設置した場合の粒子1の捕捉率を比較しており、図4は、各電極形状について粒子設置層の肉厚が4μmの場合の粒子1の捕捉率を比較しており、図5は、各電極形状について粒子設置層の肉厚が6μmの場合の粒子1の捕捉率を比較しており、図6は、各電極形状について粒子設置層の肉厚が8μmの場合の粒子1の捕捉率を比較している。このように、各電極形状によって、粒子捕捉率は異なるが、粒子設置層の肉厚が小さいほど粒子1の捕捉率が高くなっている。

【0067】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0068】

図7は、形状(1)について、2層目に設置した粒子設置層の肉厚が8μmの場合において、上部電極4と下部電極6間の距離が14μmにおけるX方向の樹脂流動速度の分布について、比率を線で表している(XZ平面)。この速度分布の比率は、X方向の速度最大値を1とした場合の比率で線を描いた。

【0069】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0070】

このように、X方向の速度分布の比率が最大値となるのは、上部電極4と下部電極6間の肉厚寸法の中心部分近傍である。従って、X方向の樹脂流動速度が最大となり、粒子1が電極4,6間からXプラス方向に排出されやすい肉厚方向の中心部分に、粒子1を内在させた導電層を設置せずに、粒子1を内在させない絶縁層を設置する構造にすることにより、粒子1の捕捉率を向上できる。

【0071】

つまり、図12に示すように、2層構造の樹脂フィルムシートについて、粒子1を内在させない絶縁層を、樹脂フィルムの任意の複数場所における肉厚寸法の中心点から構成される面7の部分あるいは肉厚寸法の中心点から構成される面7に隣接する層に設置させる構造が、粒子1の捕捉率の向上には有効である。

【0072】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0073】

また、図13に示すように、3層構造の樹脂フィルムシートを用いる場合にも、樹脂フィルムの任意の複数場所における肉厚寸法の中心点から構成される断面7の部分に、粒子1を内在させない絶縁層を設置させる構造にすることにより、粒子捕捉率を向上できる。

【0074】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0075】

また、図14に示すように、4層構造の樹脂フィルムシートを用いる場合にも、樹脂フィルムの任意の複数場所における肉厚寸法の中心点から構成される断面7の部分に、粒子1を内在させない絶縁層を設置させる構造にすることにより、粒子捕捉率を向上できる。また、更に、多層の樹脂フィルム層を備えた構造の樹脂フィルムシートを用いる場合も同様である。

【0076】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0077】

なお、肉厚方向に2層以上の積層で構成される粒子を内在した樹脂フィルムシートについては、製造時に層間の肉厚比にバラツキが生じる場合がある。従って、肉厚方向に2層以上の積層で構成される粒子を内在させた樹脂フィルムシートについて、樹脂フィルムシートの任意の複数場所における肉厚寸法の中心点から構成される面7から樹脂フィルム肉厚の±5%以内の範囲に粒子が設置されていない絶縁層を設置させる構造とすることもできるので、樹脂フィルムシートの任意の複数場所における肉厚寸法の中心点から構成される面7に隣接する樹脂フィルム層を、粒子1を内在させない絶縁層とすることも可能である。

【0078】

ここで、図3〜6に示すように、粒子1を設置したフィルム層の肉厚を薄くすることにより、速度が最大となる上部電極4と下部電極6間の肉厚方向の中央部分から離れた場所に粒子1を設置できるので、粒子の捕捉率が高くなる。

【0079】

本解析では、粒子1を内在させる樹脂フィルム層の肉厚を4,6,8μmと設定した検討を行ったが、粒子1の捕捉率を向上するためには、図3〜6に示したように、粒子設置層の肉厚を小さくする必要があり、粒子1の直径と等しくするまで肉厚を小さくすることが望ましい。但し、粒子1の直径と等しい肉厚を有する樹脂フィルムを製造する場合には、樹脂フィルム材料から粒子1が露出するため、製造装置の装置設定誤差で、粒子1を設置するフィルムの肉厚が粒子1の直径よりも小さくなると、粒子1が変形する問題が生じるなど、製造上の問題が生じる。

【0080】

従って、2層のうち1層だけの樹脂フィルム層に粒子1を設置した2層樹脂フィルムシートにおいて、粒子設置層の肉厚は、粒子1の直径+10%以下であることが望ましい。以上では、2層の積層で構成される樹脂フィルム材料についての検討結果を示したが、本発明はこれだけに限定されるものではなく、3層、4層あるいは更に多層の樹脂フィルムシートについても適用することができる。

【0081】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0082】

一例として、3層の積層で構成される樹脂フィルム材料で、3層のうち、上部電極4と下部電極6に接する層の樹脂フィルムに粒子1を設置した場合の解析検討を行った。解析に用いた形状は図2に示した電極形状(1)と同一とし、粒子設置層の肉厚は上下ともに4μmの検討を行った。設置した粒子1数は400個である。また樹脂フィルム層の物性値は、3層とも同一で表1の値とした。

【0083】

解析結果として、上下電極4,6の距離が14μmにおけるX方向の速度分布(XZ平面)の比率を線で表すと同時に、粒子の捕捉率の計算結果を図8に示す。このように、XZ平面におけるX方向の速度は、上下電極間の肉厚方向のほぼ中心部分(粒子1を設置していない部分)で最大となっており、3層の樹脂フィルムのうち、上部電極4と下部電極6に接する層の樹脂フィルムに粒子1を設置した場合の粒子捕捉率は、図3で示した形状(1)のフィルム肉厚全体に粒子1を設置した場合よりも高く出来る。

【0084】

また、粒子設置層の肉厚が薄い場合に、X方向の速度が最大となる電極間の肉厚方向の中心部分から離れた場所に粒子1を設置できるので、粒子捕捉率を高く出来る。従って、3層の樹脂フィルム材料を用いた場合にも、フィルム肉厚方向の最上部と最下部における粒子設置層の肉厚は、2層フィルムの場合と同様に、粒子径+10%以下であることが望ましい。

【0085】

以上では、粒子を内在させた導電層の設置位置についての樹脂フィルムシートの構造を示したが、本樹脂フィルムシートを用いて電気的に接続された電子部品にも適用できるものとする。以上では、肉厚方向の2層または3層の積層構造の場合を示したが、本発明はこれだけに限定されるものではなく、2層以上に積層された多層積層構造の樹脂フィルムシートに用いることが出来る。

【0086】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0087】

図4、5、6で示したように、粒子捕捉率は、図2の1層目または2層目のどちらに粒子1を設置した場合に粒子捕捉率を高く出来るかが、電極の形状により異なる。ここで、電極形状ごとに(1層目に粒子1を設置した場合の粒子捕捉率)/(2層目に粒子1を設置した場合の粒子捕捉率)を縦軸にして整理した結果を図9に示す。

【0088】

なお、(1層目に粒子1を設置した場合の粒子捕捉率)/(2層目に粒子1を設置した場合の粒子捕捉率)が1よりも大きい場合には、1層目に粒子1を設置した場合に粒子捕捉率を高く出来る形状であり、(1層目に粒子1を設置した場合の粒子捕捉率)/(2層目に粒子1を設置した場合の粒子捕捉率)が1よりも小さい場合には、2層目に粒子1を設置した場合に粒子捕捉率を高く出来る形状である。

【0089】

ここで、図1に示したように、接続すべき1対の電極高さの和をH1(=HU+Hs)、電極4,6の幅の平均値をW1、X方向のプラスとマイナス側に設置される電極4の間隔(ピッチ)をW2、粒子径をH2とした場合に、

((W2−W1)×(H1+H2)3)/(W1×H23)を横軸とし、(1層目に粒子を設置した場合の捕捉率)/(2層目に粒子を設置した場合の捕捉率)を縦軸にして整理した結果を図10に示す。

【0090】

このように、2層樹脂フィルムシートを用いた場合に、電極形状によって決まる、例えば、((W2−W1)×(H1+H2)3)/(W1×H23)の値により、1層目または2層目のどちらに粒子を設置すれば、粒子捕捉率を高く出来るかが明確化できる。

【0091】

つまり、例えば、((W2−W1)×(H1+H2)3)/(W1×H23)の値が50未満の場合には、電極高さが高い電極4とは反対側の電極6側のフィルム層に粒子1を設置し、((W2−W1)×(H1+H2)3)/(W1×H23)の値が90以上の場合には、電極高さが高い電極4側のフィルム層に粒子1を設置することにより、粒子1の捕捉率を高くすることが出来るように、電子部品の電極形状あるいは電極構造に適合した樹脂フィルムシートを用いるようにすることが可能である。

【0092】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0093】

電極の形状が、例えば、((W2−W1)×(H1+H2)3)/(W1×H23)の値が90以上の場合には、2層樹脂フィルムシートを用いた接続成形の前段階で、電極高さが高い電極4側のフィルム層に粒子1を設置して接続成形した電子部品は粒子捕捉率を向上できる。

【0094】

電極形状ごとの(電極ピッチ)/(電極高さ)を横軸に、(1層目設置の補足率)/(2層目設置の補足率)を縦軸にして整理した結果を図24に示す。

このように、(電極ピッチ)/(電極高さ)が0.7以上のときには、2層樹脂フィルムシートを用いた接続成形の前段階で、電極高さが高い電極4側のフィルム層に粒子1を設置して接続成形した電子部品は粒子捕捉率を向上できる。

【0095】

ここで、図2の電極形状(1)を用いた場合に、2層樹脂フィルム全体の肉厚を10,12,14.16μmと変更した検討を行った。なお、粒子1を設置した層の肉厚は、4,6,8μmと変更し、全ての層について、樹脂材料の物性値は、発熱反応式および粘度式は式(1)〜(8)に従い、各パラメータは表1の値を用いた。

【0096】

粒子捕捉率の結果を図11に示す。このように、図3〜6に示した結果と同様に、粒子1の設置層の肉厚が小さい場合に粒子捕捉率を高く出来る。更に、樹脂フィルム全体の肉厚が小さいと粒子1の捕捉率を高く出来る。なお、樹脂フィルム全体の肉厚が大きいと、粒子捕捉率が低くなるのは、図1に示すY方向への樹脂および粒子の排出量が多くなるためである。

【0097】

前記した段落[0080]にて、粒子設置層の肉厚は、粒子1の直径+10%以下であることが望ましいと記載したが、粒子とフィルムの肉厚をほぼ等しくすることは、フィルム肉厚のバラツキを抑えて、粒子がフィルムから突出しないようにする必要があり、フィルム製造コストが高くなる場合がある。

【0098】

従って、図11に示すように粒子の捕捉率が30%以上と高くでき、電極間に捕捉される粒子数の向上によるコスト低減を図るためには、粒子設置層の最も望ましい肉厚は、前記した粒子1の直径+10%以下であり、次に望ましいフィルム肉厚は、粒子の6/4=1.5倍以下であり、その次に望ましい肉厚は、8/4=2倍以下である。

【0099】

以上では、2層の積層で構成される樹脂フィルム材料についての検討結果を示したが、本発明はこれだけに限定されるものではなく、3層、4層あるいは更に多層の樹脂フィルムシートについても適用することができる。

【0100】

また、粒子設置層の肉厚と粒子を設置しない層の肉厚の比率として、望ましくは、図11に示すように、粒子の捕捉率を48%以上と高くできるNCF層肉厚/ACF層肉厚=6/4=1.5倍以上である。

【0101】

なお、フィルムで接続する電極の高さが高い場合には、フィルム全体の肉厚を大きくする必要がある。この場合に、次に望ましいNCF層肉厚/ACF層肉厚の比率は、粒子の捕捉率を45%以上にできるNCF層肉厚/ACF層肉厚=10/4=2.5倍以上である。その次に望ましいのは、粒子捕捉率を40%以上にできるNCF層肉厚/ACF層肉厚=12/4=3倍以上である。

【0102】

以上では、2層の積層で構成される樹脂フィルム材料についての検討結果を示したが、本発明はこれだけに限定されるものではなく、3層、4層あるいは更に多層の樹脂フィルムシートについても適用することができる。

【0103】

従って、粒子捕捉率を向上させるためには、樹脂フィルム全体の肉厚を小さくする必要があるが、樹脂フィルムと電極4の接着強度などを考えると、図1に示すXZ平面の断面において樹脂材料が満たされる量は最低でも必要である。

【0104】

ここで、上部電極4の移動により、図1に示すXZ平面において樹脂材料が満たされるための樹脂フィルムの最低肉厚Hminは、図1に示すように、接続すべき1対の電極高さの和をH1(=HU+Hs)、電極4,6の幅の平均値をW1、X方向のプラスとマイナス側に設置される電極4の間隔(ピッチ)をW2とした場合に、式(9)で表される。

Hmin=((W2−W1)/W2)×H1 ‥‥‥(9)

【0105】

但し、樹脂フィルム中には、粒子を設置する必要があるので、粒子捕捉率を向上できる樹脂フィルム全体の肉厚は、「Hmin=((W2−W1)/W2)×H1+粒子径」以下であることが望ましい。

【0106】

従って、1層以上で構成される粒子を内在させた樹脂フィルム材料で電気的に接続された電子部品であり、接続成形の前段階において電極間に設置する1層以上で構成される粒子1を内在させた樹脂フィルム材料の全体肉厚が、例えば、「((W2−W1)/W2)×H1+粒子径」以下であれば、粒子を内在させた樹脂フィルムで電気的に接続された電子部品は、粒子の捕捉率を高く出来る。

【0107】

以上では、2層以上の樹脂フィルム材料の粒子設置層と、粒子を設置しない層は、複数の層には分割されていない例を示したが、本発明はこれだけに限定されるものではなく、粒子設置層と、粒子を設置しない層は2層以上に分割できる。

【0108】

また、以上では、2層以上の樹脂フィルム材料の粒子設置層と、粒子を設置しない層の物性値は全て同一で表1の値を用いたが、本発明はこれだけに限定されるものではなく、層ごとに異なる物性値の樹脂フィルムを用いることができる。また、以上では、エポキシ樹脂を用いた解析の結果を示したが、本発明はこれだけに限定されるものではなく、任意の樹脂材料を用いることが出来る。

【0109】

以下の検討では、成形前の電極4,6間に存在する樹脂フィルム中の粒子1の数と、成形後の電極4,6間に挟まれる粒子1の数との比率で定義した粒子捕捉率を向上できる樹脂フィルム材料の物性値について示す。

【0110】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0111】

肉厚方向の2層の積層で構成される樹脂フィルム材料について、2層のうち1層だけの樹脂フィルム層に粒子1を設置した導電層を有する樹脂フィルム材料について流動解析を用いて検討した。電極4,6および樹脂フィルム材料の寸法を図15に示す。なお、X方向のプラス、マイナス方向共に対称として解析モデルを設定した。

【0112】

ここで、2層の樹脂フィルムの内、上部電極4に接して配置する樹脂フィルム層を1層目、下部電極6と接して配置する樹脂フィルム層を2層目と定義し、粒子設置層(導電層)を2層目に設置し、粒子1を内在しない層(絶縁層)を1層目に設置ており、下部電極6の高さHs=0.5μmとする。

【0113】

ここで、粒子径を4μm、粒子設置層の肉厚を8μmとし、樹脂フィルム全体の肉厚は16μmで一定とした。また、内在させた粒子数は、400個である。

【0114】

また、上部電極4の温度は25℃から200℃まで10秒間で上昇し、この上部電極4の温度上昇によって樹脂フィルムが加熱されるものとする。また、上部電極4が下部電極6の方向に移動するものとし、初期の上部電極4の移動速度は、1×10−3m/sである。なお、流動解析には汎用流体解析ソフトを用いた。

【0115】

解析では、初期の上部電極4の移動速度と、樹脂2の粘度変化を考慮して上部電極4の移動速度を計算し、粒子1は樹脂2内に仮想的にマーカ粒子として設置した。なお、解析に用いた発熱反応式は式(1)〜(5)、粘度式は(6)〜(8)を用いた。ここで、式(6)〜(8)で示す粘度式の係数について、2層目の導電層には樹脂材料(1)の値を、1層目の絶縁層には樹脂材料(1)(2)(3)の3つの樹脂材料の値を用いた。一方、式(1)〜(5)で示す発熱反応式の係数について、1層目と2層目の値は同一で樹脂材料(1)の値を用いた。また、樹脂2は熱硬化性樹脂であるエポキシ樹脂を用いるものとし、樹脂(1)〜(3)についての物性値(粘度式の係数、発熱反応速度式の係数、密度、熱伝導率、比熱)を表1に示す。

【表1】

【0116】

本解析手法を用いて、粒子1の捕捉率を算出した。ここで、設定した粘度の時間変化を解析で求めた結果を、図16に示す。このように、なお、材料(1)の最低粘度は、材用(2)よりも1.3倍高く、材料(3)よりも1.3倍低い設定である。なお、材料(3)は(1)に比べて最低粘度を低くするために、例えば重量平均分子量を(1)よりも小さくしている。

【0117】

粒子1の捕捉率の解析結果を図17に、基板4,6の間隔の時間変化を図18に示す。

図17に示すように、1層目の絶縁層と2層目の導電層の粘度に差を付けても粒子捕捉率に差は生じない。この粒子捕捉率に差が生じない理由を図18の結果を用いて考察した。図18は基板間隔の時間変化を示しており、基盤間隔が粒子径と等しい4μmとなった時間で基板間に挟まれる粒子数と粒子の捕捉率が決まる。

【0118】

図18に示すように、基盤間隔が粒子径と等しくなる時間は約1.5sである。しかし、図16に示すように、今回設定した樹脂材料(1)〜(3)の粘度は、1.5sまでの粘度の時間変化は等しく、最低粘度だけに差を付けて設定した。従って、粒子捕捉率が決まる1.5sまでの粘度変化に差が生じないので、図16に示すように1層目の絶縁層と2層目の導電層の粘度に差を付けても粒子捕捉率に差は生じない結果になったと考えられる。

【0119】

このように、1層目の絶縁層と2層目の導電層の最低粘度に差を付けても粒子捕捉率を向上することはできない。従って、以下では1.5sまでの接続成形の初期段階において、1層目の絶縁層と2層目の導電層粘度に差をつけた材料を用いた検討を行った。

【0120】

解析には図15の形状を用いて、粒子径は4μmとし、2層目の粒子設置層(導電層)の肉厚は4,6,8μmの3水準とし、樹脂フィルムシート全体の肉厚は16μmで一定とした。ここで、式(6)〜(8)で示す粘度式について、2層目の導電層には樹脂材料(1)を、1層目の絶縁層には樹脂材料(1),(4)〜(8)を用いた。一方、式(1)〜(5)で示す発熱反応式について、1層目と2層目の物性値は同一で樹脂材料(1)を用いた。また、樹脂2は熱硬化性樹脂であるエポキシ樹脂を用いるものとし、樹脂(1)、(4)〜(8)についての物性値(粘度、密度、熱伝導率、比熱、発熱反応)を表1に示す。

【0121】

ここで、樹脂(4)は樹脂(1)に比べて25℃における接続前の粘度が2倍の設定であり、樹脂(5)は樹脂(1)に比べて25℃における接続前の粘度が1/1.2倍の設定であり、樹脂(6)は樹脂(1)に比べて25℃における接続前の粘度が1/2倍の設定であり、樹脂(7)は樹脂(1)に比べて25℃における接続前の粘度が1/5倍の設定であり、樹脂(8)は樹脂(1)に比べて25℃における接続前の粘度が1/10倍の設定である。

【0122】

樹脂フィルムシートの樹脂材料としては、エポキシ樹脂、エポキシ樹脂の潜在性硬化剤及びフェノキシ樹脂を含有する接着剤組成物に、必要に応じ、導電性粒子を分散させたものを用いることができる。

【0123】

また、上部電極4の温度は25℃から200℃まで10秒間で上昇し、上部電極4が下部電極6の方向に移動するものとする。初期の上部電極4の移動速度は、1×10−3m/sである。なお、材料(4)は(1)に比べて粘度を高くするために、例えば重量平均分子量を(1)よりも大きくしている。

【0124】

解析に用いた樹脂粘度の時間変化の計算結果を図19に示す。ここでは、樹脂(1)、(4)、(6)、(8)の粘度変化について示しており、時間0sの粘度が25℃における接続成形前の粘度を示す。このように、1層目の絶縁層に樹脂(5)〜(8)を用いることにより、2層目の導電層に用いる樹脂(1)と初期状態での粘度差を付けることができる。

【0125】

粒子捕捉率の解析結果を図20に示す。このように一層目の絶縁層に樹脂(4)を用いると、絶縁層の粘度が導電層よりも高いので、基板間の圧縮により粘度の低い導電層の樹脂材料が流動し、導電層の樹脂材料が基板間に残りにくくなり、粒子捕捉率は低くなる。

【0126】

一方、一層目の絶縁層に樹脂(5)〜(8)を用いると、絶縁層の粘度が導電層よりも低いので、基板間の圧縮により粘度の低い絶縁層の樹脂材料が流動し、導電層の樹脂材料が基板間に残りやすくなり、絶縁層と導電層の粘度差が大きいほど粒子捕捉率は高くなる。また、粒子を設置した導電層の肉厚が小さいほど粒子の捕捉率を高くできる。

【0127】

このように、1層目の絶縁層と2層目の導電層に用いる樹脂について、25℃における粘度を1層目の絶縁層を2層目の導電層よりも低くすると、粒子捕捉率を向上できる。特に、25℃における粘度を1層目の絶縁層を2層目の導電層よりも0.5倍以下に低くすると、粒子捕捉率を向上できる。なお、粘度の測定には、パラレルプレートまたはコーンアンドプレートを用いた回転型粘度計を用いるものとし、粒子を内在させたフィルム層は粒子を内在させた状態で、せん断速度0.1(1/s)、25℃における接続成形前のフィルムの測定を行うものとする。

【0128】

以上では、2層の樹脂フィルムについての結果を示したが、本発明はこれだけに限定されるものではなく、2層以上の任意に積層した樹脂シートに対して用いることができる。また、以上では2層の粘度差を付けた検討を行ったが、本発明はこれだけに限定されるものではなく、絶縁性の樹脂フィルム層の示差走査熱量計で測定された発熱反応速度の最大値が、導電性粒子を内在させた樹脂フィルム層よりも低温側にある構造とすることにより、粒子捕捉率を向上することが出来る。

【0129】

例えば、表1に示す樹脂(14)と樹脂(1)について、2層目(導電層)に用いた樹脂(14)と、1層目(絶縁層)に用いた樹脂(1)の発熱反応速度(dQ/dt)について、昇温速度5℃/minとした場合の発熱反応速度と樹脂温度の関係についての示差走査熱量計の測定結果を図21に示す。このように、樹脂(14)は低い樹脂温度で反応速度が最大値となる。

【0130】

また、粘度は1層目、2層目ともに表1に示すように等しい値を用いている。よって、低い樹脂温度で発熱反応速度が最大となると、式(6)〜(8)で示すα(反応率)の関数である粘度は低い温度で高くなる。従って、1層目の絶縁層よりも2層目の導電層の発熱反応速度の最大値が低温度側にあれば、1層目の絶縁層よりも2層目の導電層の粘度が高くなり、基板の圧縮によっても流動しにくくなるので、粒子の捕捉率を高く出来る。なお、発熱反応速度の測定には示差熱計を用いて、図8に示すように発熱反応速度と樹脂温度の関係において、発熱反応速度の最大値が低温側にある樹脂を導電層に用いるものとする。

【0131】

次に、1層目の絶縁層と2層目の導電層の熱伝導率に差を付けた場合の解析による粒子捕捉率の検討を行った。解析には図12の形状を用いて、粒子径は4μmとし、2層目の粒子設置層(導電層)の肉厚は4,8μmの2水準とし、樹脂フィルムシート全体の肉厚は16μmで一定とした。

【0132】

式(1)〜(5)で示す発熱反応式、式(6)〜(8)で示す粘度式について、2層目の導電層には表1に示す樹脂(1)を用いた。1層目の絶縁層には式(1)〜(5)で示す発熱反応式、式(6)〜(8)で示す粘度式については樹脂(1)と同一であるが、熱伝導率だけが樹脂(1)よりも低い樹脂(9)〜(13)を用いた。樹脂(9)〜(13)の物性値を表1に示す。なお、材料(9)〜(13)は(1)に比べて熱伝導率を低くするために、例えばマイカなどの低熱伝導フィラーを配合する。

【0133】

また、上部電極4の温度は25℃から200℃まで10秒間で上昇し、上部電極4が下部電極6の方向に移動するものとする。初期の上部電極4の移動速度は、1×10−3m/sである。なお、流動解析には汎用流体解析ソフトを用いた。

【0134】

粒子捕捉率の解析結果を図22に示す。図22(a)は粒子を設置した導電層の肉厚が8μmの場合、図22(b)は粒子1を設置した導電層の肉厚が4μmの場合の結果を示す。このように、1層目の絶縁層の熱伝導率が、2層目の導電層の熱伝導率よりも低い場合に、粒子捕捉率を高く出来る。このとき、樹脂フィルムシートには上部電極4から伝熱されており、1層目の絶縁層の熱伝導率が低いと、2層目の導電層に伝熱しにくいので、導電層の粘度は絶縁層よりも高くなる。従って、電極間の圧縮によって、導電層の樹脂が流動しにくいので、粒子捕捉率を高く出来る。特に、図22に示すように、1層目の導電粒子を内在させない絶縁層の熱伝導率を2層目の導電粒子を内在させた導電層よりも0.7倍以下に小さくすると、粒子捕捉率を向上できる。

【0135】

また、粒子を設置した導電層の肉厚が4μmの場合には、1層目の熱伝導率の低い絶縁層の肉厚が大きくなるので、導電層の肉厚が8μmの場合よりも2層目の導電層に伝熱しにくくなるため、粒子捕捉率を高く出来る。

【0136】

また、以上では2層積層の樹脂フィルムシートについて示したが、本発明はこれだけに限定されるものではなく、2層以上の積層の樹脂フィルムシートに用いることが出来る。一例として3層積層の樹脂フィルムシートについて、図23に示す。ここでは、樹脂フィルムシートの最外層表面を形成する肉厚方向の最上部には絶縁層が設置され、最下部には導電層が設置されており、最上部の絶縁層と最下層の導電層に挟まれて設置される絶縁層8の熱伝導率が、前記の最上部の絶縁層と最下層の導電層よりも低いことを特徴としている。

【0137】

この最上部の絶縁層と最下層の導電層に挟まれて設置される絶縁層8の熱伝導率が低いので、最下層の導電層に伝熱しにくく、導電層の粘度が下がらずに、電極間の圧縮によって、導電層の樹脂が流動しにくいので、粒子捕捉率を高く出来る。なお、熱伝導率の測定は、粒子を内在させたフィルム層は粒子を内在させた状態で、接続成形前の樹脂フィルムを用いて、25℃以下の測定温度で行うものとする。

【0138】

以上では、2層以上の樹脂フィルム材料の粒子設置層と、粒子を設置しない層は、複数の層には分割されていない例を示したが、本発明はこれだけに限定されるものではなく、粒子設置層と、粒子を設置しない層は2層以上に分割できる。

【0139】

また、以上では、エポキシ樹脂を用いた解析の結果を示したが、本発明はこれだけに限定されるものではなく、任意の樹脂材料を用いることが出来る。

【0140】

また、以上では、粒子の設置位置と導電層と絶縁層の物性値の差について個別に述べたが、本発明はこれだけに限定されるものではなく、樹脂フィルム層を肉厚方向に2層以上積層した導電性粒子を内在させた樹脂フィルムシートにおいて、樹脂フィルムシートの両表面から等距離に位置する肉厚方向の中心面を内部に含む樹脂フィルム層または前記肉厚方向の中心面に隣接する少なくとも一つの樹脂フィルム層が、前記導電性粒子を内在させない絶縁性の樹脂フィルム層により形成されている樹脂フィルムシートについて、25℃における接続成形前の絶縁層の粘度が導電層よりも低い、または、絶縁層の示差走査熱量計で測定された発熱反応速度の最大値が、導電層よりも低温側にある、または、絶縁層の熱伝導率が導電層よりも低いことを特徴とする樹脂フィルムシートにも用いることが出来る。

【符号の説明】

【0141】

1 導電性粒子

2 樹脂材料

3 半導体集積回路(IC)

4 上部電極

5 基板

6 下部電極

7 樹脂フィルムシートの肉厚方向の中心点から構成される面

8 最上部の絶縁層と最下層の導電層に挟まれて設置される絶縁層

【特許請求の範囲】

【請求項1】

導電性粒子を内在させた樹脂フィルム層及び絶縁性の樹脂フィルム層の各層を少なくとも1層備えるようにして肉厚方向に2層以上積層した樹脂フィルムシートであって、

該樹脂フィルムシートの両表面から等距離に位置する肉厚方向の中心面を内部に含む樹脂フィルム層が、または前記中心面に隣接する少なくとも一つの樹脂フィルム層が、前記絶縁性の樹脂フィルム層により形成され、(電極ピッチW2)/(電極高さH1)の値が0.7以上の場合に、接続される2つの電極のうち電極高さが高い電極側の肉厚方向の最外層に、導電性粒子を内在させたフィルム層を設置することにより、電子部品を電気的に接続することを特徴とする樹脂フィルムシート。

【請求項2】

請求項1に記載の樹脂フィルムシートであって、

前記導電性粒子を内在させた樹脂フィルム層の肉厚方向の厚みが、前記導電性粒子の粒子径よりも大きく、且つ、前記導電性粒子の粒子径の2倍よりも小さく設定されていることを特徴とする樹脂フィルムシート。

【請求項3】

請求項1に記載の樹脂フィルムシートであって、

前記導電性粒子を内在させた樹脂フィルム層の肉厚方向の厚みが、前記導電性粒子の粒子径よりも大きく、且つ、前記導電性粒子の粒子径の1.5倍よりも小さく設定されていることを特徴とする樹脂フィルムシート。

【請求項4】

請求項1に記載の樹脂フィルムシートであって、

前記導電性粒子を内在させた樹脂フィルム層の肉厚方向の厚みが、前記導電性粒子の粒子径よりも大きく、且つ、前記導電性粒子の粒子径の1.1倍よりも小さく設定されていることを特徴とする樹脂フィルムシート。

【請求項5】

請求項1に記載の樹脂フィルムシートであって、

前記絶縁性の樹脂フィルム層の肉厚方向の厚みが、前記導電性粒子を内在させた樹脂フィルム層の肉厚方向の厚みの3倍以上に設定されていることを特徴とする樹脂フィルムシート。

【請求項6】

請求項1ないし5のいずれかに記載の樹脂フィルムシートを電子部品の電極間に配置して接続成形を行うことにより前記電極間が電気的に接続されたことを特徴とする電子部品。

【請求項1】

導電性粒子を内在させた樹脂フィルム層及び絶縁性の樹脂フィルム層の各層を少なくとも1層備えるようにして肉厚方向に2層以上積層した樹脂フィルムシートであって、

該樹脂フィルムシートの両表面から等距離に位置する肉厚方向の中心面を内部に含む樹脂フィルム層が、または前記中心面に隣接する少なくとも一つの樹脂フィルム層が、前記絶縁性の樹脂フィルム層により形成され、(電極ピッチW2)/(電極高さH1)の値が0.7以上の場合に、接続される2つの電極のうち電極高さが高い電極側の肉厚方向の最外層に、導電性粒子を内在させたフィルム層を設置することにより、電子部品を電気的に接続することを特徴とする樹脂フィルムシート。

【請求項2】

請求項1に記載の樹脂フィルムシートであって、

前記導電性粒子を内在させた樹脂フィルム層の肉厚方向の厚みが、前記導電性粒子の粒子径よりも大きく、且つ、前記導電性粒子の粒子径の2倍よりも小さく設定されていることを特徴とする樹脂フィルムシート。

【請求項3】

請求項1に記載の樹脂フィルムシートであって、

前記導電性粒子を内在させた樹脂フィルム層の肉厚方向の厚みが、前記導電性粒子の粒子径よりも大きく、且つ、前記導電性粒子の粒子径の1.5倍よりも小さく設定されていることを特徴とする樹脂フィルムシート。

【請求項4】

請求項1に記載の樹脂フィルムシートであって、

前記導電性粒子を内在させた樹脂フィルム層の肉厚方向の厚みが、前記導電性粒子の粒子径よりも大きく、且つ、前記導電性粒子の粒子径の1.1倍よりも小さく設定されていることを特徴とする樹脂フィルムシート。

【請求項5】

請求項1に記載の樹脂フィルムシートであって、

前記絶縁性の樹脂フィルム層の肉厚方向の厚みが、前記導電性粒子を内在させた樹脂フィルム層の肉厚方向の厚みの3倍以上に設定されていることを特徴とする樹脂フィルムシート。

【請求項6】

請求項1ないし5のいずれかに記載の樹脂フィルムシートを電子部品の電極間に配置して接続成形を行うことにより前記電極間が電気的に接続されたことを特徴とする電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2011−233528(P2011−233528A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2011−127055(P2011−127055)

【出願日】平成23年6月7日(2011.6.7)

【分割の表示】特願2010−158078(P2010−158078)の分割

【原出願日】平成21年6月23日(2009.6.23)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【分割の表示】特願2010−158078(P2010−158078)の分割

【原出願日】平成21年6月23日(2009.6.23)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]