樹脂ベルトの製造方法および樹脂ベルト製造用ロール

【課題】樹脂と芯材とを圧着するロールにごく簡単な改良を行うことで突起を欠け等のない状態で成形することができるようにした樹脂ベルトの製造方法及び樹脂ベルト製造用ロールを提供する。

【解決手段】ベルト表面に樹脂からなる突起を形成した樹脂ベルトの製造方法において、芯材2の上に溶融状態の樹脂層3を積層しロール6、7間を通して芯材2と樹脂層3を圧着し、前記ロール6、7の少なくとも一方には突起5を形成するための凹部8が設けてなるとともに凹部8の底にはロールを貫通して外部へ開口する貫通孔11を有し、芯材2と樹脂層3との圧着と同時に前記凹部8へ貫通孔より空気を抜きつつ樹脂を圧入して突起5を形成してなる。

【解決手段】ベルト表面に樹脂からなる突起を形成した樹脂ベルトの製造方法において、芯材2の上に溶融状態の樹脂層3を積層しロール6、7間を通して芯材2と樹脂層3を圧着し、前記ロール6、7の少なくとも一方には突起5を形成するための凹部8が設けてなるとともに凹部8の底にはロールを貫通して外部へ開口する貫通孔11を有し、芯材2と樹脂層3との圧着と同時に前記凹部8へ貫通孔より空気を抜きつつ樹脂を圧入して突起5を形成してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は物品の搬送に用いられるベルトであり、基布に樹脂を被覆した表面に突起を有する樹脂ベルトの製造方法及び樹脂ベルト製造用ロールに関するものである。

【背景技術】

【0002】

基布に熱可塑性樹脂を被覆した物品の搬送に用いられる樹脂ベルトにおいて、例えば等を搬送するような場合にベルトの表面に突起を設けたようなベルトが持ちられている(特許文献1)。

【0003】

このようなベルトの製造方法としては、基布からなる芯材上に加熱軟化した樹脂シートを積層してロール間に挟むことで芯材と樹脂とを圧着してまず表面が平坦なベルトを作成し、その後所定形状に成形した同樹脂からなる突起を平坦なベルト表面に熱融着もしくは接着剤等で接着することでベルトの表面に突起を設けていた。

【0004】

よって、突起をベルトの表面に熱融着もしくは接着する作業がベルト本体を製造する工程以外に必要となり、突起を設ける分、工数が多くかかっていた。また、熱融着や接着等の作業において融着不良や接着不良が発生する可能性もあり、ベルトの走行中に突起が剥脱してしまうといった問題もあった。

【0005】

また、特許文献2にはゴムではあるがベルトの表面に突起を設けるのに接着や融着で後から取り付けるのではなく一体的に成形するベルトが開示されている。

【0006】

更に、特許文献3には帆布等の編織物をベルト芯材としその片面に樹脂等を融着させ、この樹脂に突起部を成形する際に突起部を成形するためのキャビティを外周面に有する成形ドラムを用い、該ドラムを周回する押圧ベルトとの間でベルト芯材を挟み、前記キャビティ内に樹脂を供給することで突起を成形する場合に前記キャビティ内を減圧することによってキャビティの隅々にまで樹脂を行き渡らせ所定形状の突起を成形する技術が開示されている。

【0007】

この特許文献3であれば大きなサイズの突起であってもローラ表面に形成した凹凸を形状が欠損することなく成形することができる。

【0008】

【特許文献1】特開2004−331367号公報

【特許文献2】特開平10−156961号公報

【特許文献3】特開平10−230550号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、特許文献3の方法ではキャビティ内を吸引等して減圧しなければならず真空ポンプを用意しなければならないなこと、またベルトの突起を成形するドラム以外にキャビティ内の吸引の為にサブドラムを用いているなどそれなりの設備を用意する必要があった。

【0010】

そこで、本発明ではベルトの表面を形成する樹脂に突起を成形した樹脂ベルトの製造方法において、樹脂と芯材とを圧着するロールにごく簡単な改良を行うことで突起を欠け等のない状態で成形することができるようにした樹脂ベルトの製造方法及び樹脂ベルト製造用ロールの提供を目的とする。

【課題を解決するための手段】

【0011】

このような目的を達成するために本発明の請求項1では、基布からなる芯材に樹脂を被覆したベルトであり、少なくとも片面に同様の樹脂からなる突起を形成した樹脂ベルトの製造方法において、芯材の上に軟化状態の樹脂層を積層しロール間を通して芯材と樹脂層を圧着し、前記ロールの少なくとも一方には突起を形成するための凹部が設けてなるとともに凹部の底にはロールを貫通して外部へ開口する貫通孔を有し、芯材と樹脂層との圧着と同時に前記凹部へ貫通孔より空気を抜きつつ樹脂を圧入して突起を形成してなることを特徴とする。

【0012】

請求項2は、貫通孔の口径が1.0〜2.0mmφの範囲である請求項1記載の樹脂ベルトの製造方法である。

【0013】

請求項3は、貫通孔を設ける数は凹部を平面視したときの面積が15〜25mm2に対して1つである請求項1〜2記載の樹脂ベルトの製造方法である。

【0014】

請求項4は、前記ロールに設けた凹部の底面には貫通孔へ連通する溝が形成された請求項1〜3記載の樹脂ベルトの製造方法である。

【0015】

請求項5は、ベルトに用いる樹脂層が熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムのなかから選ばれてなる少なくとも1種の樹脂である請求項1〜4記載の樹脂ベルトの製造方法である。

【0016】

請求項6は、突起の高さが0.5〜10mmである請求項1〜5記載の樹脂ベルトの製造方法である。

【0017】

請求項7は、基布からなる芯材に樹脂を被覆したベルトであり、少なくとも片面に同様の樹脂からなる突起を形成した樹脂ベルトの製造にて、芯材の上に積層した樹脂層を圧着するとともに突起を形成するのに用いる樹脂ベルト製造用ロールにおいて、該ロールには突起を形成するための凹部を有し、該凹部の底にはロールを貫通して外部へ開口する貫通孔を有することを特徴とする。

【0018】

請求項8は、貫通孔のサイズが1.0〜2.0mmφの範囲である請求項7記載の樹脂ベルト製造用ロールである。

【0019】

請求項9は、貫通孔を設ける数は凹部を平面視したときの面積が15〜25mm2に対して1つである請求項7〜8記載の樹脂ベルト製造用ロールである。

【0020】

請求項10は、ロールに設けた凹部の底面には貫通孔へ連通する溝が形成された請求項7〜9記載の樹脂ベルト製造用ロールである。

【0021】

請求項11は、ベルトに用いる樹脂層が熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムのなかから選ばれてなる少なくとも1種の樹脂である請求項7〜10に記載の樹脂ベルト製造用ロールである。

【発明の効果】

【0022】

請求項1によるとベルト表面に突起を設けるための凹部の底に空気を抜くための貫通孔を設けており、該貫通孔より空気を抜きつつ樹脂を圧入して突起を成形するので、突起に欠けが発生するといった問題を解消することができる。

【0023】

請求項2では貫通孔のサイズを1.0〜2.0mmとしており、凹部内の空気を十分に排出することができるとともに突起を形成するための溶融状態の樹脂が流れ込むのも最小限に抑えることができる。

【0024】

請求項3では凹部の面積に対して配置する貫通孔の数の割合を所定の範囲に設定しており、大きなサイズの突起を設ける場合であっても全域にわたって凹部の空気を確実に排出することができ欠けのない突起を成形することができる。

【0025】

請求項4においては突起を形成する凹部の底面に貫通孔に連通する溝を設けており、凹部内の空気を最後まで確実に排出することができる。

【0026】

請求項5において樹脂を特定のものに限定することによって、溶融時の流動性が高く、より突起に欠けを発生することなく完全な形状を得ることができる。

【0027】

請求項6において突起の高さを限定することでより突起に欠けを生じることなく完全な形状の突起を成形することができるものである。

【0028】

請求項7では請求項1と同様に貫通孔より空気を抜きつつ樹脂を圧入して突起を成形するので、突起に欠けが発生するといった問題を解消することができる。

【0029】

請求項8では貫通孔のサイズを1.0〜2.0mmとしており、凹部内の空気を十分に排出することができるとともに突起を形成するための溶融状態の樹脂が流れ込むのも最小限に抑えることができる。

【0030】

請求項9では凹部の面積に対して配置する貫通孔の数の割合を所定の範囲に設定しており、大きなサイズの突起を設ける場合であっても全域にわたって凹部の空気を確実に排出することができ欠けのない突起を成形することができる。

【0031】

請求項10においては突起を形成する凹部の底面に貫通孔に連通する溝を設けており、凹部内の空気を最後まで確実に排出することができる。

【0032】

請求項11において樹脂を特定のものに限定することによって、溶融時の流動性が高く、より突起に欠けを発生することなく完全な形状を得ることができる。

【発明を実施するための最良の形態】

【0033】

図1、図2は本発明の製造方法にて製造される樹脂ベルト1の例であり、芯材2に樹脂層3が被覆されたベルト本体4とベルト本体4の樹脂層3側の表面には物品搬送用の突起5が形成されている。

【0034】

ベルト本体4は、ポリウレタン、ポリ塩化ビニル(PVC)樹脂液等が含浸した繊維からなる芯材2に熱可塑性ポリウレタン製のシートを樹脂層3として貼り合わせたものであり、芯材2としては、綿繊維、ポリエステル繊維、芳香族ポリアミド繊維、ナイロン等の伸びの少ない繊維で平織り、綾織り、朱子織り等で織成される。また、樹脂層3としては熱可塑性の樹脂を用いることができるが、その中でも熱可塑性ポリウレタンシート、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムが溶融時の流動性が高く、突起の形状をより完全なものにする上で好ましいといえる。

【0035】

芯材2は帆布等に前記ポリウレタン、ポリ塩化ビニル(PVC)樹脂液等が含浸したものであり、接着剤を両面又は片面にコーティングする。そして、その上から熱可塑性ポリウレタン、ポリ塩化ビニル(PVC)樹脂液等のシートを溶けた状態で両面又は片面に積層して圧着する。

【0036】

また、上記の芯体に含浸付着させる接着処理剤としては、ポリウレタン樹脂を主成分とし、ポリウレタン樹脂を溶かす溶剤を添加して攪拌した液状体を用いることができるものであり、ポリウレタン樹脂としては、通常の熱可塑性ポリウレタン樹脂、すなわち1分子中に2個以上の活性水素を有するポリオールと1分子中にイソシアネート基を2個以上有するイソシアネート化合物とを反応させてウレタン基を生成させたポリオール系のものを使用することができる。ポリオールとしてはポリプロピレングリコール、ポリエチレングリコール、プロピレンオキサイドとエチレンオキサイドとの共重合体などのポリエーテル系ポリオールを用いることができるが、勿論、ポリエステル系ポリオール、ポリブタジエン系ポリオール、アクリル系ポリオール、フェノール系ポリオール等を用いることも可能である。また溶剤としてはジメチルホルムアミド、トルエン、トリエチレングリコール、メタクレゾール、カルビトール、ターピノールなど、ポリウレタン樹脂の種類に応じて任意のものを選択して使用することができる。接着処理剤の濃度については、作業性と接着性を考慮して適宜調整することができる。

【0037】

この接着剤としては、具体的には、ディップ液と糊液とからなるものを使用することができるものであり、芯体をまずディップ液に浸漬して乾燥させた後、さらにドクターナイフで糊液を芯体に付着含浸させ、そして乾燥させることによって芯体を処理することができる。このようにして接着処理剤を芯体の内部に含浸付着させることができるものである。ここで、ディップ液と糊液は樹脂成分は同じであるが、ディップ液の固形分の濃度が糊液のそれよりも小さくなるように溶剤の添加量を調整してある。

【0038】

本発明に係る搬送ベルトの製造方法としては、ポリウレタン、ポリ塩化ビニル(PVC)樹脂液等が含浸した帆布を芯材2として図3に示すような装置を用いて芯材2を移動させながら例えば押出し機Dから押出した熱可塑性ポリウレタン製のシートを樹脂層3として供給して芯材2に積層し、1対のロール6、7の間を通して、芯材2と樹脂層3を圧着させる。

【0039】

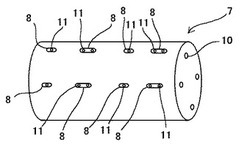

また、図4および図5に示すように樹脂層3側に接するロール7には突起5を形成するための凹部8が設けられており、芯材2と樹脂層3を積層したものがロール6、7間を通過する際に樹脂層3の一部が凹部8内に圧入されて樹脂層3の表面に突起5を形成する。

【0040】

凹部8の底には、図5に示すようにロール7の内部へ伸びる縦通路9と該縦通路9からロール7の側面にて外部へ通ずる横通路10につながる貫通孔11が設けられており、凹部8内に樹脂が圧入される際に凹部8内の空気が逃がされて残留しないようになっている。このようなロール7を用いてベルトを製造することによって突起5に欠け等が発生しないようになっている。

【0041】

凹部8内の底に設ける貫通孔11の口径は1.0〜2.0mmφの範囲で設定することが好ましい。1.0mmφ未満であると凹部8内の空気が抜けにくく残留して突起5の欠けとなって現れる可能性が高くなり、2.0mmφを超えると軟化状態の樹脂が貫通孔11内に多量に入り込んでしまい、バリとなってしまうこと、また貫通孔11が塞がってしまって次の突起5の成形に使えなくなってしまうことから好ましくない。

【0042】

次に凹部8の底に設ける貫通孔11の数であるが、凹部8を上から見て平面視したときの面積で15〜25mm2に対して1つの割合で位置も1箇所に集中することなく分散させて貫通孔11を設けることが好ましい。多くても15mm2に一つの割合で貫通孔11を設ければ突起5の欠けはかなりの確率で発生することがなく15mm2未満に1つ以上の貫通孔11を設けても意味がない。また25mm2に一つの割合よりも少なくなると空気を抜く効果が不足して突起5に欠けが発生してしまう可能性が高くなるので好ましくない。

【0043】

図6は本発明別の例を説明する凹部8における拡大図であり、凹部8の底面に貫通孔11に連通する溝12を複数形成して格子状のパターンを形成したものである。このような溝12を設けることによって、凹部8内に残留した空気がより排出されやすくなり、より欠けの少ない突起5を形成することができる形態といえる。

【0044】

突起5の高さは0.5〜10mmの間で設定することが好ましい。0.5mm未満であると突起5として機能を果たさなくなり、10mmを超えると突起の成形が困難になり欠けが発生するといった問題が起こりやすくなる。

【0045】

このようにして突起5付きの有端の帯状体を作成し、続いて所定長さに切り取って無端ベルトとするために次のようにして端部同士を接合する。

【0046】

接合する部分13を前もって図7のようにジグザグにカットしてその端部同士を突き合わせ、図8のように熱盤14を配置して金型15と熱盤14との間で例えば155°Cの温度、圧力0.6MPaで15分間プレスを行い、ベルトのエンドレス化を行うことで電光式のジョイントがなされた樹脂ベルト1が完成する。

【0047】

次に本発明の製造方法で製造した樹脂ベルトと本発明から外れる方法で製造した樹脂ベルトを用いて比較を行った。

【実施例】

【0048】

(実施例1)

ポリエステルからなる帆布に熱可塑性ポリウレタン樹脂を含浸させて接着処理したものを芯材として用い、同様に熱可塑性ポリウレタン樹脂を押出し機にて加熱溶融してシート出ししたものを樹脂層として前記芯材と重ね合わせて1対のロール間を通過させた。樹脂層と接する側のロールには幅が3mm、長さが13.5mm、深さが1.5mmの凹部が設けられており、その底には長さ方向の両端部付近の2箇所に口径が1.5mmの貫通孔を有し、該貫通孔は径が1.5mmφで5.0mmの縦通路と径が5.0mmφの横通路を介してロールの側面から外部へ連通していた。

【0049】

上記のような条件で突起付きの樹脂ベルトを作成し、できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0050】

(実施例2)

凹部のサイズが長さを6.5mmとし、貫通孔の数を凹部の長さ方向の中央に1箇所とした以外は実施例1と全く同様の条件で突起付きの樹脂ベルトを作成した。できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0051】

(実施例3)

貫通孔の数を凹部の長さ方向の中央に1箇所とした以外は実施例1と全く同様の条件で突起付きの樹脂ベルトを作成した。できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0052】

(比較例1)

凹部の底に設けた孔を貫通孔とせずに凹部の底から5.0mmの深さの孔とした以外は実施例1と全く同じ条件で突起付きの樹脂ベルトを作成した。できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0053】

(比較例2)

凹部の底に孔を設けなかった以外は実施例1と全く同じ条件で突起付きの樹脂ベルトを作成した。できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0054】

【表1】

【0055】

表1の結果から、比較例1および比較例2では突起が形成されないかまたは形成されても大きな欠けが発生しており完全な不良となってしまうのに対して、実施例1〜3では十分に使用に耐えうる突起を持った樹脂ベルトの製造が行えた。

【0056】

実施例1、2と比べて実施例3では突起の貫通孔から離れた部分にわずかではあるが欠けの発生が認められており、確実に突起を成形するには貫通孔の数を請求項3や請求項8において規定した所定の範囲に設定する必要があることが確認できた。

【産業上の利用可能性】

【0057】

搬送用途等に用いられる表面に樹脂製の突起を有する樹脂ベルトの製造において利用することができる。

【図面の簡単な説明】

【0058】

【図1】本発明の製造方法で作られる樹脂ベルトの要部側面図である。

【図2】本発明の製造方法で作られる樹脂ベルトの様部側断面図である。

【図3】樹脂ベルトの製造装置の概要図である。

【図4】ロールの貫通孔の様子を示す概要図である。

【図5】ロールの貫通孔の様子を示す断面図である。

【図6】凹部の底面に溝を設けた様子を示す拡大図である。

【図7】ベルトの端部における接合の形態を示す平面図である。

【図8】ベルトを接合する際のプレスしている様子を示す正面図である。

【符号の説明】

【0059】

1 樹脂ベルト

2 芯材

3 樹脂層

4 ベルト本体

5 突起

6 ロール

7 ロール

8 凹部

9 縦通路

10 横通路

11 貫通孔

12 溝

13 接合する部分

14 熱板

15 金型

【技術分野】

【0001】

本発明は物品の搬送に用いられるベルトであり、基布に樹脂を被覆した表面に突起を有する樹脂ベルトの製造方法及び樹脂ベルト製造用ロールに関するものである。

【背景技術】

【0002】

基布に熱可塑性樹脂を被覆した物品の搬送に用いられる樹脂ベルトにおいて、例えば等を搬送するような場合にベルトの表面に突起を設けたようなベルトが持ちられている(特許文献1)。

【0003】

このようなベルトの製造方法としては、基布からなる芯材上に加熱軟化した樹脂シートを積層してロール間に挟むことで芯材と樹脂とを圧着してまず表面が平坦なベルトを作成し、その後所定形状に成形した同樹脂からなる突起を平坦なベルト表面に熱融着もしくは接着剤等で接着することでベルトの表面に突起を設けていた。

【0004】

よって、突起をベルトの表面に熱融着もしくは接着する作業がベルト本体を製造する工程以外に必要となり、突起を設ける分、工数が多くかかっていた。また、熱融着や接着等の作業において融着不良や接着不良が発生する可能性もあり、ベルトの走行中に突起が剥脱してしまうといった問題もあった。

【0005】

また、特許文献2にはゴムではあるがベルトの表面に突起を設けるのに接着や融着で後から取り付けるのではなく一体的に成形するベルトが開示されている。

【0006】

更に、特許文献3には帆布等の編織物をベルト芯材としその片面に樹脂等を融着させ、この樹脂に突起部を成形する際に突起部を成形するためのキャビティを外周面に有する成形ドラムを用い、該ドラムを周回する押圧ベルトとの間でベルト芯材を挟み、前記キャビティ内に樹脂を供給することで突起を成形する場合に前記キャビティ内を減圧することによってキャビティの隅々にまで樹脂を行き渡らせ所定形状の突起を成形する技術が開示されている。

【0007】

この特許文献3であれば大きなサイズの突起であってもローラ表面に形成した凹凸を形状が欠損することなく成形することができる。

【0008】

【特許文献1】特開2004−331367号公報

【特許文献2】特開平10−156961号公報

【特許文献3】特開平10−230550号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、特許文献3の方法ではキャビティ内を吸引等して減圧しなければならず真空ポンプを用意しなければならないなこと、またベルトの突起を成形するドラム以外にキャビティ内の吸引の為にサブドラムを用いているなどそれなりの設備を用意する必要があった。

【0010】

そこで、本発明ではベルトの表面を形成する樹脂に突起を成形した樹脂ベルトの製造方法において、樹脂と芯材とを圧着するロールにごく簡単な改良を行うことで突起を欠け等のない状態で成形することができるようにした樹脂ベルトの製造方法及び樹脂ベルト製造用ロールの提供を目的とする。

【課題を解決するための手段】

【0011】

このような目的を達成するために本発明の請求項1では、基布からなる芯材に樹脂を被覆したベルトであり、少なくとも片面に同様の樹脂からなる突起を形成した樹脂ベルトの製造方法において、芯材の上に軟化状態の樹脂層を積層しロール間を通して芯材と樹脂層を圧着し、前記ロールの少なくとも一方には突起を形成するための凹部が設けてなるとともに凹部の底にはロールを貫通して外部へ開口する貫通孔を有し、芯材と樹脂層との圧着と同時に前記凹部へ貫通孔より空気を抜きつつ樹脂を圧入して突起を形成してなることを特徴とする。

【0012】

請求項2は、貫通孔の口径が1.0〜2.0mmφの範囲である請求項1記載の樹脂ベルトの製造方法である。

【0013】

請求項3は、貫通孔を設ける数は凹部を平面視したときの面積が15〜25mm2に対して1つである請求項1〜2記載の樹脂ベルトの製造方法である。

【0014】

請求項4は、前記ロールに設けた凹部の底面には貫通孔へ連通する溝が形成された請求項1〜3記載の樹脂ベルトの製造方法である。

【0015】

請求項5は、ベルトに用いる樹脂層が熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムのなかから選ばれてなる少なくとも1種の樹脂である請求項1〜4記載の樹脂ベルトの製造方法である。

【0016】

請求項6は、突起の高さが0.5〜10mmである請求項1〜5記載の樹脂ベルトの製造方法である。

【0017】

請求項7は、基布からなる芯材に樹脂を被覆したベルトであり、少なくとも片面に同様の樹脂からなる突起を形成した樹脂ベルトの製造にて、芯材の上に積層した樹脂層を圧着するとともに突起を形成するのに用いる樹脂ベルト製造用ロールにおいて、該ロールには突起を形成するための凹部を有し、該凹部の底にはロールを貫通して外部へ開口する貫通孔を有することを特徴とする。

【0018】

請求項8は、貫通孔のサイズが1.0〜2.0mmφの範囲である請求項7記載の樹脂ベルト製造用ロールである。

【0019】

請求項9は、貫通孔を設ける数は凹部を平面視したときの面積が15〜25mm2に対して1つである請求項7〜8記載の樹脂ベルト製造用ロールである。

【0020】

請求項10は、ロールに設けた凹部の底面には貫通孔へ連通する溝が形成された請求項7〜9記載の樹脂ベルト製造用ロールである。

【0021】

請求項11は、ベルトに用いる樹脂層が熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムのなかから選ばれてなる少なくとも1種の樹脂である請求項7〜10に記載の樹脂ベルト製造用ロールである。

【発明の効果】

【0022】

請求項1によるとベルト表面に突起を設けるための凹部の底に空気を抜くための貫通孔を設けており、該貫通孔より空気を抜きつつ樹脂を圧入して突起を成形するので、突起に欠けが発生するといった問題を解消することができる。

【0023】

請求項2では貫通孔のサイズを1.0〜2.0mmとしており、凹部内の空気を十分に排出することができるとともに突起を形成するための溶融状態の樹脂が流れ込むのも最小限に抑えることができる。

【0024】

請求項3では凹部の面積に対して配置する貫通孔の数の割合を所定の範囲に設定しており、大きなサイズの突起を設ける場合であっても全域にわたって凹部の空気を確実に排出することができ欠けのない突起を成形することができる。

【0025】

請求項4においては突起を形成する凹部の底面に貫通孔に連通する溝を設けており、凹部内の空気を最後まで確実に排出することができる。

【0026】

請求項5において樹脂を特定のものに限定することによって、溶融時の流動性が高く、より突起に欠けを発生することなく完全な形状を得ることができる。

【0027】

請求項6において突起の高さを限定することでより突起に欠けを生じることなく完全な形状の突起を成形することができるものである。

【0028】

請求項7では請求項1と同様に貫通孔より空気を抜きつつ樹脂を圧入して突起を成形するので、突起に欠けが発生するといった問題を解消することができる。

【0029】

請求項8では貫通孔のサイズを1.0〜2.0mmとしており、凹部内の空気を十分に排出することができるとともに突起を形成するための溶融状態の樹脂が流れ込むのも最小限に抑えることができる。

【0030】

請求項9では凹部の面積に対して配置する貫通孔の数の割合を所定の範囲に設定しており、大きなサイズの突起を設ける場合であっても全域にわたって凹部の空気を確実に排出することができ欠けのない突起を成形することができる。

【0031】

請求項10においては突起を形成する凹部の底面に貫通孔に連通する溝を設けており、凹部内の空気を最後まで確実に排出することができる。

【0032】

請求項11において樹脂を特定のものに限定することによって、溶融時の流動性が高く、より突起に欠けを発生することなく完全な形状を得ることができる。

【発明を実施するための最良の形態】

【0033】

図1、図2は本発明の製造方法にて製造される樹脂ベルト1の例であり、芯材2に樹脂層3が被覆されたベルト本体4とベルト本体4の樹脂層3側の表面には物品搬送用の突起5が形成されている。

【0034】

ベルト本体4は、ポリウレタン、ポリ塩化ビニル(PVC)樹脂液等が含浸した繊維からなる芯材2に熱可塑性ポリウレタン製のシートを樹脂層3として貼り合わせたものであり、芯材2としては、綿繊維、ポリエステル繊維、芳香族ポリアミド繊維、ナイロン等の伸びの少ない繊維で平織り、綾織り、朱子織り等で織成される。また、樹脂層3としては熱可塑性の樹脂を用いることができるが、その中でも熱可塑性ポリウレタンシート、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムが溶融時の流動性が高く、突起の形状をより完全なものにする上で好ましいといえる。

【0035】

芯材2は帆布等に前記ポリウレタン、ポリ塩化ビニル(PVC)樹脂液等が含浸したものであり、接着剤を両面又は片面にコーティングする。そして、その上から熱可塑性ポリウレタン、ポリ塩化ビニル(PVC)樹脂液等のシートを溶けた状態で両面又は片面に積層して圧着する。

【0036】

また、上記の芯体に含浸付着させる接着処理剤としては、ポリウレタン樹脂を主成分とし、ポリウレタン樹脂を溶かす溶剤を添加して攪拌した液状体を用いることができるものであり、ポリウレタン樹脂としては、通常の熱可塑性ポリウレタン樹脂、すなわち1分子中に2個以上の活性水素を有するポリオールと1分子中にイソシアネート基を2個以上有するイソシアネート化合物とを反応させてウレタン基を生成させたポリオール系のものを使用することができる。ポリオールとしてはポリプロピレングリコール、ポリエチレングリコール、プロピレンオキサイドとエチレンオキサイドとの共重合体などのポリエーテル系ポリオールを用いることができるが、勿論、ポリエステル系ポリオール、ポリブタジエン系ポリオール、アクリル系ポリオール、フェノール系ポリオール等を用いることも可能である。また溶剤としてはジメチルホルムアミド、トルエン、トリエチレングリコール、メタクレゾール、カルビトール、ターピノールなど、ポリウレタン樹脂の種類に応じて任意のものを選択して使用することができる。接着処理剤の濃度については、作業性と接着性を考慮して適宜調整することができる。

【0037】

この接着剤としては、具体的には、ディップ液と糊液とからなるものを使用することができるものであり、芯体をまずディップ液に浸漬して乾燥させた後、さらにドクターナイフで糊液を芯体に付着含浸させ、そして乾燥させることによって芯体を処理することができる。このようにして接着処理剤を芯体の内部に含浸付着させることができるものである。ここで、ディップ液と糊液は樹脂成分は同じであるが、ディップ液の固形分の濃度が糊液のそれよりも小さくなるように溶剤の添加量を調整してある。

【0038】

本発明に係る搬送ベルトの製造方法としては、ポリウレタン、ポリ塩化ビニル(PVC)樹脂液等が含浸した帆布を芯材2として図3に示すような装置を用いて芯材2を移動させながら例えば押出し機Dから押出した熱可塑性ポリウレタン製のシートを樹脂層3として供給して芯材2に積層し、1対のロール6、7の間を通して、芯材2と樹脂層3を圧着させる。

【0039】

また、図4および図5に示すように樹脂層3側に接するロール7には突起5を形成するための凹部8が設けられており、芯材2と樹脂層3を積層したものがロール6、7間を通過する際に樹脂層3の一部が凹部8内に圧入されて樹脂層3の表面に突起5を形成する。

【0040】

凹部8の底には、図5に示すようにロール7の内部へ伸びる縦通路9と該縦通路9からロール7の側面にて外部へ通ずる横通路10につながる貫通孔11が設けられており、凹部8内に樹脂が圧入される際に凹部8内の空気が逃がされて残留しないようになっている。このようなロール7を用いてベルトを製造することによって突起5に欠け等が発生しないようになっている。

【0041】

凹部8内の底に設ける貫通孔11の口径は1.0〜2.0mmφの範囲で設定することが好ましい。1.0mmφ未満であると凹部8内の空気が抜けにくく残留して突起5の欠けとなって現れる可能性が高くなり、2.0mmφを超えると軟化状態の樹脂が貫通孔11内に多量に入り込んでしまい、バリとなってしまうこと、また貫通孔11が塞がってしまって次の突起5の成形に使えなくなってしまうことから好ましくない。

【0042】

次に凹部8の底に設ける貫通孔11の数であるが、凹部8を上から見て平面視したときの面積で15〜25mm2に対して1つの割合で位置も1箇所に集中することなく分散させて貫通孔11を設けることが好ましい。多くても15mm2に一つの割合で貫通孔11を設ければ突起5の欠けはかなりの確率で発生することがなく15mm2未満に1つ以上の貫通孔11を設けても意味がない。また25mm2に一つの割合よりも少なくなると空気を抜く効果が不足して突起5に欠けが発生してしまう可能性が高くなるので好ましくない。

【0043】

図6は本発明別の例を説明する凹部8における拡大図であり、凹部8の底面に貫通孔11に連通する溝12を複数形成して格子状のパターンを形成したものである。このような溝12を設けることによって、凹部8内に残留した空気がより排出されやすくなり、より欠けの少ない突起5を形成することができる形態といえる。

【0044】

突起5の高さは0.5〜10mmの間で設定することが好ましい。0.5mm未満であると突起5として機能を果たさなくなり、10mmを超えると突起の成形が困難になり欠けが発生するといった問題が起こりやすくなる。

【0045】

このようにして突起5付きの有端の帯状体を作成し、続いて所定長さに切り取って無端ベルトとするために次のようにして端部同士を接合する。

【0046】

接合する部分13を前もって図7のようにジグザグにカットしてその端部同士を突き合わせ、図8のように熱盤14を配置して金型15と熱盤14との間で例えば155°Cの温度、圧力0.6MPaで15分間プレスを行い、ベルトのエンドレス化を行うことで電光式のジョイントがなされた樹脂ベルト1が完成する。

【0047】

次に本発明の製造方法で製造した樹脂ベルトと本発明から外れる方法で製造した樹脂ベルトを用いて比較を行った。

【実施例】

【0048】

(実施例1)

ポリエステルからなる帆布に熱可塑性ポリウレタン樹脂を含浸させて接着処理したものを芯材として用い、同様に熱可塑性ポリウレタン樹脂を押出し機にて加熱溶融してシート出ししたものを樹脂層として前記芯材と重ね合わせて1対のロール間を通過させた。樹脂層と接する側のロールには幅が3mm、長さが13.5mm、深さが1.5mmの凹部が設けられており、その底には長さ方向の両端部付近の2箇所に口径が1.5mmの貫通孔を有し、該貫通孔は径が1.5mmφで5.0mmの縦通路と径が5.0mmφの横通路を介してロールの側面から外部へ連通していた。

【0049】

上記のような条件で突起付きの樹脂ベルトを作成し、できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0050】

(実施例2)

凹部のサイズが長さを6.5mmとし、貫通孔の数を凹部の長さ方向の中央に1箇所とした以外は実施例1と全く同様の条件で突起付きの樹脂ベルトを作成した。できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0051】

(実施例3)

貫通孔の数を凹部の長さ方向の中央に1箇所とした以外は実施例1と全く同様の条件で突起付きの樹脂ベルトを作成した。できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0052】

(比較例1)

凹部の底に設けた孔を貫通孔とせずに凹部の底から5.0mmの深さの孔とした以外は実施例1と全く同じ条件で突起付きの樹脂ベルトを作成した。できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0053】

(比較例2)

凹部の底に孔を設けなかった以外は実施例1と全く同じ条件で突起付きの樹脂ベルトを作成した。できあがったベルトの突起の状態を観察した。その結果を表1に示す。

【0054】

【表1】

【0055】

表1の結果から、比較例1および比較例2では突起が形成されないかまたは形成されても大きな欠けが発生しており完全な不良となってしまうのに対して、実施例1〜3では十分に使用に耐えうる突起を持った樹脂ベルトの製造が行えた。

【0056】

実施例1、2と比べて実施例3では突起の貫通孔から離れた部分にわずかではあるが欠けの発生が認められており、確実に突起を成形するには貫通孔の数を請求項3や請求項8において規定した所定の範囲に設定する必要があることが確認できた。

【産業上の利用可能性】

【0057】

搬送用途等に用いられる表面に樹脂製の突起を有する樹脂ベルトの製造において利用することができる。

【図面の簡単な説明】

【0058】

【図1】本発明の製造方法で作られる樹脂ベルトの要部側面図である。

【図2】本発明の製造方法で作られる樹脂ベルトの様部側断面図である。

【図3】樹脂ベルトの製造装置の概要図である。

【図4】ロールの貫通孔の様子を示す概要図である。

【図5】ロールの貫通孔の様子を示す断面図である。

【図6】凹部の底面に溝を設けた様子を示す拡大図である。

【図7】ベルトの端部における接合の形態を示す平面図である。

【図8】ベルトを接合する際のプレスしている様子を示す正面図である。

【符号の説明】

【0059】

1 樹脂ベルト

2 芯材

3 樹脂層

4 ベルト本体

5 突起

6 ロール

7 ロール

8 凹部

9 縦通路

10 横通路

11 貫通孔

12 溝

13 接合する部分

14 熱板

15 金型

【特許請求の範囲】

【請求項1】

基布からなる芯材に樹脂を被覆したベルトであり、少なくとも片面に同様の樹脂からなる突起を形成した樹脂ベルトの製造方法において、芯材の上に軟化状態の樹脂層を積層しロール間を通して芯材と樹脂層を圧着し、前記ロールの少なくとも一方には突起を形成するための凹部が設けてなるとともに凹部の底にはロールを貫通して外部へ開口する貫通孔を有し、芯材と樹脂層との圧着と同時に前記凹部へ貫通孔より空気を抜きつつ樹脂を圧入して突起を形成してなることを特徴とする樹脂ベルトの製造方法。

【請求項2】

貫通孔の口径が1.0〜2.0mmφの範囲である請求項1記載の樹脂ベルトの製造方法。

【請求項3】

貫通孔を設ける数は凹部を平面視したときの面積が15〜25mm2に対して1つの割合で設ける請求項1〜2記載の樹脂ベルトの製造方法。

【請求項4】

前記ロールに設けた凹部の底面には貫通孔へ連通する溝が形成された請求項1〜3記載の樹脂ベルトの製造方法。

【請求項5】

ベルトに用いる樹脂層が熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムのなかから選ばれてなる少なくとも1種の樹脂である請求項1〜4記載の樹脂ベルトの製造方法。

【請求項6】

突起の高さが0.5〜10mmである請求項1〜5記載の樹脂ベルトの製造方法。

【請求項7】

基布からなる芯材に樹脂を被覆したベルトであり、少なくとも片面に同様の樹脂からなる突起を形成した樹脂ベルトの製造にて、芯材の上に積層した樹脂層を圧着するとともに突起を形成するのに用いる樹脂ベルト製造用ロールにおいて、該ロールには突起を形成するための凹部を有し、該凹部の底にはロールを貫通して外部へ開口する貫通孔を有することを特徴とする樹脂ベルト製造用ロール。

【請求項8】

貫通孔のサイズが1.0〜2.0mmφの範囲である請求項7記載の樹脂ベルト製造用ロール。

【請求項9】

貫通孔を設ける数は凹部を平面視したときの面積が15〜25mm2に対して1つである請求項7〜8記載の樹脂ベルト製造用ロール。

【請求項10】

ロールに設けた凹部の底面には貫通孔へ連通する溝が形成された請求項7〜9記載の樹脂ベルト製造用ロール。

【請求項11】

ベルトに用いる樹脂層が熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムのなかから選ばれてなる少なくとも1種の樹脂である請求項7〜10に記載の樹脂ベルト製造用ロール。

【請求項1】

基布からなる芯材に樹脂を被覆したベルトであり、少なくとも片面に同様の樹脂からなる突起を形成した樹脂ベルトの製造方法において、芯材の上に軟化状態の樹脂層を積層しロール間を通して芯材と樹脂層を圧着し、前記ロールの少なくとも一方には突起を形成するための凹部が設けてなるとともに凹部の底にはロールを貫通して外部へ開口する貫通孔を有し、芯材と樹脂層との圧着と同時に前記凹部へ貫通孔より空気を抜きつつ樹脂を圧入して突起を形成してなることを特徴とする樹脂ベルトの製造方法。

【請求項2】

貫通孔の口径が1.0〜2.0mmφの範囲である請求項1記載の樹脂ベルトの製造方法。

【請求項3】

貫通孔を設ける数は凹部を平面視したときの面積が15〜25mm2に対して1つの割合で設ける請求項1〜2記載の樹脂ベルトの製造方法。

【請求項4】

前記ロールに設けた凹部の底面には貫通孔へ連通する溝が形成された請求項1〜3記載の樹脂ベルトの製造方法。

【請求項5】

ベルトに用いる樹脂層が熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムのなかから選ばれてなる少なくとも1種の樹脂である請求項1〜4記載の樹脂ベルトの製造方法。

【請求項6】

突起の高さが0.5〜10mmである請求項1〜5記載の樹脂ベルトの製造方法。

【請求項7】

基布からなる芯材に樹脂を被覆したベルトであり、少なくとも片面に同様の樹脂からなる突起を形成した樹脂ベルトの製造にて、芯材の上に積層した樹脂層を圧着するとともに突起を形成するのに用いる樹脂ベルト製造用ロールにおいて、該ロールには突起を形成するための凹部を有し、該凹部の底にはロールを貫通して外部へ開口する貫通孔を有することを特徴とする樹脂ベルト製造用ロール。

【請求項8】

貫通孔のサイズが1.0〜2.0mmφの範囲である請求項7記載の樹脂ベルト製造用ロール。

【請求項9】

貫通孔を設ける数は凹部を平面視したときの面積が15〜25mm2に対して1つである請求項7〜8記載の樹脂ベルト製造用ロール。

【請求項10】

ロールに設けた凹部の底面には貫通孔へ連通する溝が形成された請求項7〜9記載の樹脂ベルト製造用ロール。

【請求項11】

ベルトに用いる樹脂層が熱可塑性ポリウレタン、ポリ塩化ビニル、ポリオレフィン、シリコーンゴムのなかから選ばれてなる少なくとも1種の樹脂である請求項7〜10に記載の樹脂ベルト製造用ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−106098(P2007−106098A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2006−10544(P2006−10544)

【出願日】平成18年1月19日(2006.1.19)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成18年1月19日(2006.1.19)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]