樹脂ホースおよびその製造方法

【課題】 冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法を提供する。

【解決手段】 樹脂ホース8は、ポリアミド樹脂からなる円筒状の内層80と、内層80の径方向外側に積層されポリアミド樹脂からなる円筒状の外層82と、内層80と外層82との間に積層されSiNからなる中間層81と、を有する。樹脂ホースの製造方法は、モノシランおよび窒素を反応ガスとして内層80の外周面800をマイクロ波プラズマ処理することにより、外周面800に中間層81を形成する中間層形成工程と、中間層81の外周面に、ポリアミド樹脂を溶融押出成形することにより外層82を形成する外層形成工程と、を有する。

【解決手段】 樹脂ホース8は、ポリアミド樹脂からなる円筒状の内層80と、内層80の径方向外側に積層されポリアミド樹脂からなる円筒状の外層82と、内層80と外層82との間に積層されSiNからなる中間層81と、を有する。樹脂ホースの製造方法は、モノシランおよび窒素を反応ガスとして内層80の外周面800をマイクロ波プラズマ処理することにより、外周面800に中間層81を形成する中間層形成工程と、中間層81の外周面に、ポリアミド樹脂を溶融押出成形することにより外層82を形成する外層形成工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等に用いられ、二酸化炭素等の冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法に関する。

【背景技術】

【0002】

自動車等に用いられるガソリン燃料や冷媒輸送用のホースとして、炭化水素蒸散量の少ない樹脂ホースが開発されている。例えば、フッ素樹脂製のバリア層と、ポリアミド樹脂製の強化層と、を有する複層構造の樹脂ホースが開発されている。強化層は、バリア層の径方向外側に積層されている。強化層は、樹脂ホースの強度を確保している。バリア層は、内部からガソリン燃料や冷媒が蒸散するのを抑制している。

【0003】

近年、炭化水素の蒸散規制がより厳しくなっている。また、水素エンジンや燃料電池を搭載した自動車においては、燃料となる水素を水素燃料タンクや改質器から輸送するための水素輸送用ホースが必要となる。このため、水素を透過しにくい樹脂ホースが求められている。

【0004】

例えば、フッ素樹脂よりもガソリン燃料を透過しにくい、ポリエステル樹脂、エチレン−ビニルアルコール共重合体(EVOH)等をバリア層に使用した樹脂ホースが開発されている(例えば、特許文献1、2)。一方、特許文献3には、ポリエチレン等からなるチューブ本体の表面に、SiN膜およびフッ化炭素膜が形成されたチューブが開示されている。また、特許文献4には、プラスチックフィルムの表面に窒化シリコン(SiNx:1.05≦x≦1.33)膜が形成されてなるガスバリアフィルムが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−299854号公報

【特許文献2】特開2003−191396号公報

【特許文献3】特開2006−347116号公報

【特許文献4】特開2004−292877号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1、2に記載されている樹脂ホースでは、二酸化炭素等の冷媒や水素燃料の低透過性は充分とはいえない。また、EVOH等とポリアミド樹脂とを、直接溶融接着することはできない。このため、バリア層と強化層とを接着させるためには、例えば、両層の間に接着層を介在させたり、バリア層の表面を改質処理する必要がある。

【0007】

また、上記特許文献3に記載されているチューブによると、チューブ本体の表面に、スパッタ法によりSiN膜を形成している。スパッタ法により形成されたSiN膜は、密着力が小さく剛直である。このため、SiN膜には、曲げや延伸によりクラックが入りやすい。また、スパッタ膜は、緻密性等に課題があるため、ガスバリア性に劣る。さらに、スパッタ法や一般的な化学蒸着法は、成膜速度が小さいため、量産には適さない。一方、特許文献4によると、触媒CVD(化学気相成長)法により、SiN膜を形成している。触媒CVD法では、触媒のフィラメントを高温加熱して用いる。このため、フィラメントからの輻射熱により被成膜材が熱変形しやすく、成膜時に冷却しにくいホース等の成膜には適さない。

【0008】

本発明は、このような実情に鑑みてなされたものであり、冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

(1)上記課題を解決するため、本発明の樹脂ホースは、ポリアミド樹脂からなる円筒状の内層と、該内層の径方向外側に積層されポリアミド樹脂からなる円筒状の外層と、該内層と該外層との間に積層されSiNからなる中間層と、を有することを特徴とする(請求項1に対応)。

【0010】

本発明の樹脂ホースにおいて、内層と外層との間には、SiNからなる中間層が形成されている。SiN膜は、立体構造や結晶性を有するため、バリア性に優れる。よって、内層の厚さが比較的薄くても、冷媒や水素燃料の蒸散を効果的に抑制することができる。また、本発明の樹脂ホースにおいて、内層および外層は、耐熱性や耐候性等の実用環境を考慮して、いずれもポリアミド樹脂からなる。したがって、本発明の樹脂ホースは、自動車等の水素燃料輸送用ホースや冷媒輸送用ホースとして好適である。

【0011】

(2)本発明の樹脂ホースの製造方法は、ポリアミド樹脂からなる円筒状の内層と、該内層の径方向外側に積層されポリアミド樹脂からなる円筒状の外層と、該内層と該外層との間に積層されSiNからなる中間層と、を有する樹脂ホースの製造方法であって、モノシランおよび窒素を反応ガスとして該内層の外周面をマイクロ波プラズマ処理することにより、該外周面に該中間層を形成する中間層形成工程と、該中間層の外周面に、ポリアミド樹脂を溶融押出成形することにより該外層を形成する外層形成工程と、を有することを特徴とする(請求項3に対応)。

【0012】

本発明の製造方法において、SiNからなる中間層は、マイクロ波プラズマ法により形成される。マイクロ波プラズマ法によると、内層の外周面に、むらなく中間層を形成することができる。また、プラズマ密度が高いため、成膜速度が大きい。つまり、より短時間で中間層を形成することができる。このように、本発明の製造方法によると、SiN製の中間層を備えた上記本発明の樹脂ホースを、簡便かつ低コストに製造することができる。

【発明の効果】

【0013】

本発明によると、冷媒や水素燃料が透過しにくい樹脂ホース、および、当該樹脂ホースを簡便かつ低コストに製造する方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の樹脂ホースの製造方法において使用するマイクロ波プラズマ処理装置の一実施形態の分解斜視図である。

【図2】同マイクロ波プラズマ処理装置の斜視図である。

【図3】同マイクロ波プラズマ処理装置の前後方向断面図である。

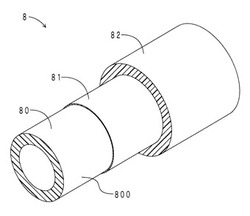

【図4】本発明の一実施形態である樹脂ホースの斜視図である。

【図5】同樹脂ホースの径方向断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の樹脂ホースおよびその製造方法の実施形態について順に説明する。

【0016】

<樹脂ホース>

本発明の樹脂ホースにおいて、内層は円筒状を呈しており、ポリアミド樹脂からなる。ポリアミド樹脂としては、例えば、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド99(PA99)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6T(PA6T)、ポリアミド9T(PA9T)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等を用いればよい。また、これらのポリアミド樹脂を二種以上併せて用いてもよい。また、柔軟性を向上させる等の目的で、ポリアミド樹脂に可塑剤やオレフィン等を配合しても差し支えない。外層形成時に内層の熱変形を抑制するという観点から、内層材料の融点は、外層材料の融点よりも高い方が望ましい。融点、弾性率、経済性等を考慮すると、ポリアミド6(PA6)が好適である。

【0017】

外層は円筒状を呈しており、内層の径方向外側に積層されている。外層は、内層と同様に、ポリアミド樹脂からなる。ポリアミド樹脂の種類は、上述した通りである。なかでも、外層としては、緊縛力、耐環境性、経済性等の観点から、ポリアミド11(PA11)、ポリアミド12(PA12)が好適である。

【0018】

内層と外層との間には、SiNからなる中間層が形成されている。中間層の厚さは、20nm〜3.0μmの範囲内が望ましい。中間層の厚さが大きくなると、曲げや延伸により応力が生じ、クラックが入りやすくなる。よって、1.0μm以下とするとより好ましい。また、中間層は、マイクロ波プラズマ法により形成されていることが望ましい。マイクロ波プラズマ法による中間層の形成については、後述する樹脂ホースの製造方法において、詳しく説明する。

【0019】

本発明の樹脂ホースの内径は、2〜40mmの範囲内が望ましい。より好ましくは、2.5〜36mmの範囲内である。外径は、3〜44mmの範囲内が望ましい。より好ましくは、4〜40mmの範囲内である。また、内層の厚さは、0.02〜1.0mmの範囲内が望ましい。より好ましくは、0.05〜1.0mmの範囲内である。また、外層の厚さは、0.3〜3mmの範囲内が望ましい。より好ましくは、0.5〜2.0mmの範囲内である。

【0020】

本発明の樹脂ホースは、上述した内層、中間層、外層を有していれば、他の構成が限定されるものではない。例えば、外層の径方向外側に、ポリエステル補強糸や炭素繊維等を巻き付けてなる補強層、ゴム層、樹脂層等をさらに積層させてもよい。また、内層の径方向内側に、導電層等を積層させてもよい。

【0021】

<樹脂ホースの製造方法>

本発明の樹脂ホースの製造方法は、中間層形成工程と外層形成工程とを有する。以下、各工程について説明する。

【0022】

(1)中間層形成工程

本工程は、モノシランおよび窒素を反応ガスとして内層の外周面をマイクロ波プラズマ処理することにより、該外周面にSiNからなる中間層を形成する工程である。内層は、ポリアミド樹脂を溶融押出成形して、準備すればよい。マイクロ波プラズマ処理は、例えば、次のようにして行うことができる。まず、マイクロ波プラズマ処理装置の一実施形態の構成を説明する。

【0023】

図1に、本実施形態のマイクロ波プラズマ処理装置の分解斜視図を示す。図2に、同マイクロ波プラズマ処理装置の斜視図を示す。図3に、同マイクロ波プラズマ処理装置の前後方向断面図を示す。なお、図1は、シャフトおよび内層が箱部から出ている状態(以下、「抜出状態」と称す)を示す。図2、図3は、シャフトおよび内層が箱部に挿入されている状態(以下、「挿入状態」と称す)を示す。

【0024】

図1〜図3に示すように、本実施形態のマイクロ波プラズマ処理装置1は、導波管2と、ガス供給管3と、スロットアンテナ4と、ハウジング5と、回転駆動部6と、誘電体板7と、を備えている。

【0025】

導波管2は、管体部20と通路部21とを備えている。管体部20は、マイクロ波発振器90と、入射側のパワーモニタ91と、アイソレータ92と、反射側のパワーモニタ93と、整合器94と、を連結している。管体部20は、通路部21に接続されている。通路部21は、後述するハウジング5とスロットアンテナ4とにより、形成されている。

【0026】

ハウジング5は、ハウジング本体50と、天板51と、を備えている。ハウジング本体50は、ステンレス鋼製である。ハウジング本体50は、箱部500と、長板部501と、を備えている。

【0027】

箱部500は、上方に開口する直方体箱状を呈している。箱部500は、前後方向に延在している。箱部500は、シャフト挿入孔500aと、シャフト支持孔500bと、段差部500cと、連結孔500dと、排気孔500eと、供給孔500fと、を備えている。供給孔500fは、箱部500の前壁に穿設されている。供給孔500fには、ガス供給管3の下流端が接続されている。排気孔500eは、箱部500の下壁に穿設されている。排気孔500eには、箱部500内部のガスを排出するための真空装置(図略)が接続されている。シャフト挿入孔500aは、箱部500の後壁に穿設されている。シャフト支持孔500bは、箱部500の前壁に穿設されている。シャフト支持孔500bは、供給孔500fの下方に配置されている。シャフト支持孔500bとシャフト挿入孔500aとは、前後方向に対向している。シャフト挿入孔500aは、シャフト支持孔500bよりも、孔径が大きい。連結孔500dは、箱部500の前壁に穿設されている。連結孔500dは、供給孔500fの上方に配置されている。連結孔500dには、管体部20の下流端が接続されている。段差部500cは、供給孔500fと連結孔500dとの間に形成されている。段差部500cは、箱部500の側壁の内面を一周している。段差部500cは、上方から下方に向かって内側に張り出す、段差状を呈している。

【0028】

長板部501は、箱部500の後壁下縁から、後方に延在している。長板部501は、平板状を呈している。長板部501の上面には、左右一対のガイドレール501aが敷設されている。ガイドレール501aは、前後方向に延在している。天板51は、ステンレス鋼製であって、平板状を呈している。天板51は、箱部500の開口を、上方から塞いでいる。

【0029】

誘電体板7は、石英製であって、長方形板状を呈している。誘電体板7は、箱部500の段差部500cに配置されている。

【0030】

スロットアンテナ4は、ステンレス鋼製であって、長方形板状を呈している。スロットアンテナ4は、誘電体板7の上面に積層配置されている。スロットアンテナ4には、スリット40が四つ形成されている。スリット40は、前後方向に伸びる長孔状を呈している。前記導波管2の通路部21は、スロットアンテナ4と、天板51と、箱部500と、により形成されている。すなわち、スロットアンテナ4は、通路部21の下壁を形成している。天板51は、通路部21の上壁を形成している。箱部500の段差部500cよりも上の部分は、通路部21の側壁を形成している。

【0031】

回転駆動部6は、サーボモータ60と、シャフト61と、被ガイド部62と、を備えている。回転駆動部6は、長板部501の上面に配置されている。被ガイド部62は、サーボモータ60のモータハウジングの下壁に、左右一対配置されている。被ガイド部62は、前後方向に延在している。一対の被ガイド部62は、長板部501の上面の一対のガイドレール501aに、前後方向に移動可能に、収容されている。シャフト61は、サーボモータ60の回転軸に連結されている。このため、シャフト61は、サーボモータ60の回転軸と共に、軸周りに回転可能である。シャフト61は、モータハウジングの前壁から、前方に向かって突設されている。シャフト61の外周面には、後述する樹脂ホースの内層80が装着されている。内層80は、ポリアミド樹脂製であって、円筒状を呈している。内層80は、シャフト61と共に、軸周りに回転可能である。被ガイド部62がガイドレール501aに沿って前後方向に移動することにより、シャフト61および内層80は、シャフト挿入孔500aを介して、箱部500の内部に出入り可能である。すなわち、シャフト61および内層80は、抜出状態(図1)から挿入状態(図2、図3)まで移動可能である。挿入状態においては、シャフト61の先端(前端)は、シャフト支持孔500bに、回転可能に支持されている。

【0032】

次に、本実施形態におけるマイクロ波プラズマ処理方法について説明する。まず、図1に示す抜出状態において、内層80を、シャフト61の外周面に装着する。なお、内層80は、ポリアミド樹脂を溶融押出成形して製造した長尺状の管状体を、所定の長さに切断したものである。続いて、図2、図3に示すように、シャフト61を、シャフト挿入孔500aを介して、箱部500の内部に挿入する。すなわち、抜出状態から挿入状態まで、シャフト61を移動させる。

【0033】

次に、真空装置(図略)を作動させて、箱部500内部のガスを排気孔500eから排出し、箱部500の内部を減圧状態にする。その後、ガス供給管3を通して、反応ガスのモノシランガスおよび窒素ガスを箱部500内へ供給する。

【0034】

次に、サーボモータ60およびマイクロ波電源95をオンにする。サーボモータ60をオンにすると、シャフト61つまり内層80が回転を開始する。また、マイクロ波電源95をオンにすると、マイクロ波発振器90がマイクロ波を発生する。発生したマイクロ波は、導波管2の管体部20内を伝播する。この際、入射側のパワーモニタ91により、発生したマイクロ波の出力をモニタリングする。また、反射側のパワーモニタ93により、反射されたマイクロ波の出力をモニタリングする。また、アイソレータ92により、反射されたマイクロ波の出力を減衰させる。また、整合器94により、マイクロ波の反射量を調整する。管体部20内を通過したマイクロ波は、連結孔500dを介して通路部21内を伝播する。

【0035】

通路部21内を伝播するマイクロ波は、スロットアンテナ4のスリット40に進入する。スリット40を通過したマイクロ波は、誘電体板7に入射する。マイクロ波を、スリット40および誘電体板7を通過させることで、マイクロ波の電界強度は高くなる。誘電体板7の下方付近に形成されたマイクロ波の高電界により、供給された反応ガスは電離する。そして、図3に示すように、プラズマP(説明の便宜上、点線ハッチングで示す。)が生成される。

【0036】

ここで、内層80は、シャフト61の軸周りに回転している。プラズマPは、内層80の外周面800に照射される。これにより、内層80の外周面にSiN膜が形成される。所定時間が経過したら、マイクロ波電源95およびサーボモータ60をオフにする。そして、シャフト61を、挿入状態から抜出状態まで、移動させる。その後、処理後の内層80を、シャフト61から取り外す。

【0037】

次に、本実施形態のマイクロ波プラズマ処理方法の作用効果について説明する。本実施形態のマイクロ波プラズマ処理方法によると、内層80を軸周りに回転させている。これにより、外周面800の全体に略均一にSiN膜を形成することができる。また、マイクロ波プラズマ処理方法によると、高周波(RF)プラズマ処理等と比較して、加速されたイオンにより、外周面800が損傷を受けるおそれは小さい。さらに、マイクロ波プラズマ処理方法によると、プラズマ密度が高いため、比較的短時間でSiN膜を形成することができる。

【0038】

以上、中間層形成工程におけるマイクロ波プラズマ処理の一実施形態について説明した。しかしながら、マイクロ波プラズマ処理の実施形態は上記形態に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。例えば、マイクロ波プラズマ処理を行う場合、5〜100Paの減圧下で行うことが望ましい。また、誘電体板には、石英の他、酸化アルミニウム等を使用してもよい。

【0039】

(2)外層形成工程

本工程は、先の工程で形成された中間層の外周面に、ポリアミド樹脂を溶融押出成形することにより外層を形成する工程である。以下、一実施形態として、上記実施形態で得られた中間層の径方向外側に、外層を形成する方法を説明する。まず、中間層が形成された内層80を樹脂製のマンドレルに装着する。そして、中間層の外周面に、溶融したポリアミド樹脂を押出成形すればよい。

【0040】

図4に、本実施形態にて製造された樹脂ホースの斜視図を示す。図5に、同樹脂ホースの径方向断面図を示す。図4、図5に示すように、樹脂ホース8は、内層80と中間層81と外層82とを備えている。外層82は内層80の径方向外側に積層され、樹脂ホース8の最外層をなしている。中間層81は、内層80と外層82との間に介在している。

【実施例】

【0041】

次に、実施例を挙げて本発明をより具体的に説明する。なお、部材の符号は、前出図1〜図5に対応している。

【0042】

<樹脂ホースの製造>

[実施例1]

まず、PA6(宇部興産社製「UBEナイロン1030B」)を溶融押出成形して製造した内径6mm、厚さ(径方向肉厚)0.25mmの長尺状の管状体を、軸方向長さ300mmに切断することにより、内層80を製造した。次に、内層80の外周面800をマイクロ波プラズマ処理して、中間層81を形成した。マイクロ波プラズマ処理は、図1〜図3に示すマイクロ波プラズマ処理装置1を用いて行った。すなわち、まず、内層80を図1に示す抜出状態のシャフト61に装着した後、シャフト61を抜出状態から挿入状態まで移動させることにより、内層80をマイクロ波プラズマ処理装置1内にセットした。次に、排気孔500eから排気して、箱部500の内部を減圧状態にした。続いて、反応ガスのモノシラン(SiH4)ガスおよび窒素(N2)ガスを、ガス供給管3から箱部500内へ供給した。次に、モノシランガスおよび窒素ガスを電離させることにより、図3に示すプラズマPを生成し、内層80を回転させながら、内層80の外周面800にプラズマPを照射した。

【0043】

プラズマ処理の際の圧力は、13Paとした。反応ガスの流量は、モノシランガスを8.45×10−3Pa・m3/秒(50sccm)、窒素ガスを8.45×10−2Pa・m3/秒(500sccm)とした。内層80の回転速度は、1回転/秒とした。マイクロ波の周波数は、2.45GHzとした。マイクロ波の電源出力は、1000Wとした。誘電体板7の下面から内層80の外周面800までの最短距離(つまり、プラズマPの照射距離)は、20cmとした。このようにして、内層80の外周面800に、厚さ50nmの中間層81(SiN膜)を形成した。

【0044】

マイクロ波プラズマ処理を終えた後、内層80を、PA6製のマンドレル(外径5.8mm)に装着した。そして、溶融押出機により、中間層81の外周面を、溶融するPA12(宇部興産社製「ウベスタ(登録商標)3030JLX2」)で、被覆した。すなわち、中間層81の径方向外側に、PA12製の外層82を形成した。外層82の厚さ(径方向肉厚)は、0.75mmとした。このようにして、図4、図5に示すように、三層構造の樹脂ホース8(内径6mm、外径8mm、長さ300mm)を製造した。得られた樹脂ホースを、実施例1のホースとした。

【0045】

[実施例2]

実施例2のホースと実施例1のホースとの相違点は、中間層の厚さのみである。すなわち、実施例2のホースでは、中間層の厚さを1000nmとした。

【0046】

[比較例1]

まず、実施例1のホースと同様に、溶融押出成形により製造した内径6mm、厚さ0.25mmの長尺状の管状体を、軸方向長さ300mmに切断することにより、PA6製の内層を製造した。次いで、内層の外周面をマイクロ波プラズマ処理せずに、つまり、中間層を形成せずに、内層をマンドレルに装着した。そして、溶融押出機により、内層の外周面を、溶融するPA12(同上)で被覆した。すなわち、内層の径方向外側に、PA12製の外層を形成した。外層の厚さは、0.75mmとした。このようにして、二層構造の樹脂ホース(内径6mm、外径8mm、長さ300mm)を製造した。得られた樹脂ホースを、比較例1のホースとした。

【0047】

<評価方法>

上記実施例および比較例の各ホースについて、二酸化炭素(CO2)の透過性を評価した。CO2の透過性は、等圧式ホース透過率測定装置(GTRテック(株)製「GTR−TUBE3−TG」)により、80℃下における単位厚さ当たりのCO2透過係数(cm3・cm/cm2/秒/cmHg)を三日間測定して、評価した。具体的には、各ホースの両端をシールした状態でCO2を流し、外部に蒸散したCO2蒸散量を、ガスクロマトグラフで測定した。そして、比較例1のホースのCO2透過係数を100%として、各実施例のホースの透過比率を算出した。

【0048】

<評価結果>

実施例および比較例の各ホースの評価結果を、ホースの材質、製造条件と併せて、表1に示す。

【表1】

【0049】

表1に示すように、比較例1のホースと比較して、実施例1、2のホースのCO2透過比率は、大幅に小さくなった。つまり、実施例1、2のホースは、極めてCO2を蒸散しにくいことが確認された。このように、内層と外層との間にSiNからなる中間層を介在させることにより、冷媒を透過しにくい樹脂ホースを実現することができた。

【産業上の利用可能性】

【0050】

本発明の樹脂ホースは、水素エンジンや燃料電池を搭載した自動車等に用いられる水素輸送用ホース、もしくはエアコン、ラジエター等に用いられるフロン、代替フロン、水、二酸化炭素等の冷媒輸送用ホース等に好適である。

【符号の説明】

【0051】

1:マイクロ波プラズマ処理装置 2:導波管 20:管体部 21:通路部

3:ガス供給管 4:スロットアンテナ 40:スリット

5:ハウジング 50:ハウジング本体 51:天板

500:箱部 500a:シャフト挿入孔 500b:シャフト支持孔

500c:段差部 500d:連結孔 500e:排気孔 500f:供給孔

501:長板部 501a:ガイドレール

6:回転駆動部 60:サーボモータ 61:シャフト 62:被ガイド部

7:誘電体板 8:樹脂ホース 80:内層 81:中間層 82:外層

800:外周面

90:マイクロ波発振器 91:パワーモニタ 92:アイソレータ

93:パワーモニタ 94:整合器 95:マイクロ波電源

P:プラズマ

【技術分野】

【0001】

本発明は、自動車等に用いられ、二酸化炭素等の冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法に関する。

【背景技術】

【0002】

自動車等に用いられるガソリン燃料や冷媒輸送用のホースとして、炭化水素蒸散量の少ない樹脂ホースが開発されている。例えば、フッ素樹脂製のバリア層と、ポリアミド樹脂製の強化層と、を有する複層構造の樹脂ホースが開発されている。強化層は、バリア層の径方向外側に積層されている。強化層は、樹脂ホースの強度を確保している。バリア層は、内部からガソリン燃料や冷媒が蒸散するのを抑制している。

【0003】

近年、炭化水素の蒸散規制がより厳しくなっている。また、水素エンジンや燃料電池を搭載した自動車においては、燃料となる水素を水素燃料タンクや改質器から輸送するための水素輸送用ホースが必要となる。このため、水素を透過しにくい樹脂ホースが求められている。

【0004】

例えば、フッ素樹脂よりもガソリン燃料を透過しにくい、ポリエステル樹脂、エチレン−ビニルアルコール共重合体(EVOH)等をバリア層に使用した樹脂ホースが開発されている(例えば、特許文献1、2)。一方、特許文献3には、ポリエチレン等からなるチューブ本体の表面に、SiN膜およびフッ化炭素膜が形成されたチューブが開示されている。また、特許文献4には、プラスチックフィルムの表面に窒化シリコン(SiNx:1.05≦x≦1.33)膜が形成されてなるガスバリアフィルムが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−299854号公報

【特許文献2】特開2003−191396号公報

【特許文献3】特開2006−347116号公報

【特許文献4】特開2004−292877号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1、2に記載されている樹脂ホースでは、二酸化炭素等の冷媒や水素燃料の低透過性は充分とはいえない。また、EVOH等とポリアミド樹脂とを、直接溶融接着することはできない。このため、バリア層と強化層とを接着させるためには、例えば、両層の間に接着層を介在させたり、バリア層の表面を改質処理する必要がある。

【0007】

また、上記特許文献3に記載されているチューブによると、チューブ本体の表面に、スパッタ法によりSiN膜を形成している。スパッタ法により形成されたSiN膜は、密着力が小さく剛直である。このため、SiN膜には、曲げや延伸によりクラックが入りやすい。また、スパッタ膜は、緻密性等に課題があるため、ガスバリア性に劣る。さらに、スパッタ法や一般的な化学蒸着法は、成膜速度が小さいため、量産には適さない。一方、特許文献4によると、触媒CVD(化学気相成長)法により、SiN膜を形成している。触媒CVD法では、触媒のフィラメントを高温加熱して用いる。このため、フィラメントからの輻射熱により被成膜材が熱変形しやすく、成膜時に冷却しにくいホース等の成膜には適さない。

【0008】

本発明は、このような実情に鑑みてなされたものであり、冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

(1)上記課題を解決するため、本発明の樹脂ホースは、ポリアミド樹脂からなる円筒状の内層と、該内層の径方向外側に積層されポリアミド樹脂からなる円筒状の外層と、該内層と該外層との間に積層されSiNからなる中間層と、を有することを特徴とする(請求項1に対応)。

【0010】

本発明の樹脂ホースにおいて、内層と外層との間には、SiNからなる中間層が形成されている。SiN膜は、立体構造や結晶性を有するため、バリア性に優れる。よって、内層の厚さが比較的薄くても、冷媒や水素燃料の蒸散を効果的に抑制することができる。また、本発明の樹脂ホースにおいて、内層および外層は、耐熱性や耐候性等の実用環境を考慮して、いずれもポリアミド樹脂からなる。したがって、本発明の樹脂ホースは、自動車等の水素燃料輸送用ホースや冷媒輸送用ホースとして好適である。

【0011】

(2)本発明の樹脂ホースの製造方法は、ポリアミド樹脂からなる円筒状の内層と、該内層の径方向外側に積層されポリアミド樹脂からなる円筒状の外層と、該内層と該外層との間に積層されSiNからなる中間層と、を有する樹脂ホースの製造方法であって、モノシランおよび窒素を反応ガスとして該内層の外周面をマイクロ波プラズマ処理することにより、該外周面に該中間層を形成する中間層形成工程と、該中間層の外周面に、ポリアミド樹脂を溶融押出成形することにより該外層を形成する外層形成工程と、を有することを特徴とする(請求項3に対応)。

【0012】

本発明の製造方法において、SiNからなる中間層は、マイクロ波プラズマ法により形成される。マイクロ波プラズマ法によると、内層の外周面に、むらなく中間層を形成することができる。また、プラズマ密度が高いため、成膜速度が大きい。つまり、より短時間で中間層を形成することができる。このように、本発明の製造方法によると、SiN製の中間層を備えた上記本発明の樹脂ホースを、簡便かつ低コストに製造することができる。

【発明の効果】

【0013】

本発明によると、冷媒や水素燃料が透過しにくい樹脂ホース、および、当該樹脂ホースを簡便かつ低コストに製造する方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の樹脂ホースの製造方法において使用するマイクロ波プラズマ処理装置の一実施形態の分解斜視図である。

【図2】同マイクロ波プラズマ処理装置の斜視図である。

【図3】同マイクロ波プラズマ処理装置の前後方向断面図である。

【図4】本発明の一実施形態である樹脂ホースの斜視図である。

【図5】同樹脂ホースの径方向断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の樹脂ホースおよびその製造方法の実施形態について順に説明する。

【0016】

<樹脂ホース>

本発明の樹脂ホースにおいて、内層は円筒状を呈しており、ポリアミド樹脂からなる。ポリアミド樹脂としては、例えば、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド99(PA99)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6T(PA6T)、ポリアミド9T(PA9T)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等を用いればよい。また、これらのポリアミド樹脂を二種以上併せて用いてもよい。また、柔軟性を向上させる等の目的で、ポリアミド樹脂に可塑剤やオレフィン等を配合しても差し支えない。外層形成時に内層の熱変形を抑制するという観点から、内層材料の融点は、外層材料の融点よりも高い方が望ましい。融点、弾性率、経済性等を考慮すると、ポリアミド6(PA6)が好適である。

【0017】

外層は円筒状を呈しており、内層の径方向外側に積層されている。外層は、内層と同様に、ポリアミド樹脂からなる。ポリアミド樹脂の種類は、上述した通りである。なかでも、外層としては、緊縛力、耐環境性、経済性等の観点から、ポリアミド11(PA11)、ポリアミド12(PA12)が好適である。

【0018】

内層と外層との間には、SiNからなる中間層が形成されている。中間層の厚さは、20nm〜3.0μmの範囲内が望ましい。中間層の厚さが大きくなると、曲げや延伸により応力が生じ、クラックが入りやすくなる。よって、1.0μm以下とするとより好ましい。また、中間層は、マイクロ波プラズマ法により形成されていることが望ましい。マイクロ波プラズマ法による中間層の形成については、後述する樹脂ホースの製造方法において、詳しく説明する。

【0019】

本発明の樹脂ホースの内径は、2〜40mmの範囲内が望ましい。より好ましくは、2.5〜36mmの範囲内である。外径は、3〜44mmの範囲内が望ましい。より好ましくは、4〜40mmの範囲内である。また、内層の厚さは、0.02〜1.0mmの範囲内が望ましい。より好ましくは、0.05〜1.0mmの範囲内である。また、外層の厚さは、0.3〜3mmの範囲内が望ましい。より好ましくは、0.5〜2.0mmの範囲内である。

【0020】

本発明の樹脂ホースは、上述した内層、中間層、外層を有していれば、他の構成が限定されるものではない。例えば、外層の径方向外側に、ポリエステル補強糸や炭素繊維等を巻き付けてなる補強層、ゴム層、樹脂層等をさらに積層させてもよい。また、内層の径方向内側に、導電層等を積層させてもよい。

【0021】

<樹脂ホースの製造方法>

本発明の樹脂ホースの製造方法は、中間層形成工程と外層形成工程とを有する。以下、各工程について説明する。

【0022】

(1)中間層形成工程

本工程は、モノシランおよび窒素を反応ガスとして内層の外周面をマイクロ波プラズマ処理することにより、該外周面にSiNからなる中間層を形成する工程である。内層は、ポリアミド樹脂を溶融押出成形して、準備すればよい。マイクロ波プラズマ処理は、例えば、次のようにして行うことができる。まず、マイクロ波プラズマ処理装置の一実施形態の構成を説明する。

【0023】

図1に、本実施形態のマイクロ波プラズマ処理装置の分解斜視図を示す。図2に、同マイクロ波プラズマ処理装置の斜視図を示す。図3に、同マイクロ波プラズマ処理装置の前後方向断面図を示す。なお、図1は、シャフトおよび内層が箱部から出ている状態(以下、「抜出状態」と称す)を示す。図2、図3は、シャフトおよび内層が箱部に挿入されている状態(以下、「挿入状態」と称す)を示す。

【0024】

図1〜図3に示すように、本実施形態のマイクロ波プラズマ処理装置1は、導波管2と、ガス供給管3と、スロットアンテナ4と、ハウジング5と、回転駆動部6と、誘電体板7と、を備えている。

【0025】

導波管2は、管体部20と通路部21とを備えている。管体部20は、マイクロ波発振器90と、入射側のパワーモニタ91と、アイソレータ92と、反射側のパワーモニタ93と、整合器94と、を連結している。管体部20は、通路部21に接続されている。通路部21は、後述するハウジング5とスロットアンテナ4とにより、形成されている。

【0026】

ハウジング5は、ハウジング本体50と、天板51と、を備えている。ハウジング本体50は、ステンレス鋼製である。ハウジング本体50は、箱部500と、長板部501と、を備えている。

【0027】

箱部500は、上方に開口する直方体箱状を呈している。箱部500は、前後方向に延在している。箱部500は、シャフト挿入孔500aと、シャフト支持孔500bと、段差部500cと、連結孔500dと、排気孔500eと、供給孔500fと、を備えている。供給孔500fは、箱部500の前壁に穿設されている。供給孔500fには、ガス供給管3の下流端が接続されている。排気孔500eは、箱部500の下壁に穿設されている。排気孔500eには、箱部500内部のガスを排出するための真空装置(図略)が接続されている。シャフト挿入孔500aは、箱部500の後壁に穿設されている。シャフト支持孔500bは、箱部500の前壁に穿設されている。シャフト支持孔500bは、供給孔500fの下方に配置されている。シャフト支持孔500bとシャフト挿入孔500aとは、前後方向に対向している。シャフト挿入孔500aは、シャフト支持孔500bよりも、孔径が大きい。連結孔500dは、箱部500の前壁に穿設されている。連結孔500dは、供給孔500fの上方に配置されている。連結孔500dには、管体部20の下流端が接続されている。段差部500cは、供給孔500fと連結孔500dとの間に形成されている。段差部500cは、箱部500の側壁の内面を一周している。段差部500cは、上方から下方に向かって内側に張り出す、段差状を呈している。

【0028】

長板部501は、箱部500の後壁下縁から、後方に延在している。長板部501は、平板状を呈している。長板部501の上面には、左右一対のガイドレール501aが敷設されている。ガイドレール501aは、前後方向に延在している。天板51は、ステンレス鋼製であって、平板状を呈している。天板51は、箱部500の開口を、上方から塞いでいる。

【0029】

誘電体板7は、石英製であって、長方形板状を呈している。誘電体板7は、箱部500の段差部500cに配置されている。

【0030】

スロットアンテナ4は、ステンレス鋼製であって、長方形板状を呈している。スロットアンテナ4は、誘電体板7の上面に積層配置されている。スロットアンテナ4には、スリット40が四つ形成されている。スリット40は、前後方向に伸びる長孔状を呈している。前記導波管2の通路部21は、スロットアンテナ4と、天板51と、箱部500と、により形成されている。すなわち、スロットアンテナ4は、通路部21の下壁を形成している。天板51は、通路部21の上壁を形成している。箱部500の段差部500cよりも上の部分は、通路部21の側壁を形成している。

【0031】

回転駆動部6は、サーボモータ60と、シャフト61と、被ガイド部62と、を備えている。回転駆動部6は、長板部501の上面に配置されている。被ガイド部62は、サーボモータ60のモータハウジングの下壁に、左右一対配置されている。被ガイド部62は、前後方向に延在している。一対の被ガイド部62は、長板部501の上面の一対のガイドレール501aに、前後方向に移動可能に、収容されている。シャフト61は、サーボモータ60の回転軸に連結されている。このため、シャフト61は、サーボモータ60の回転軸と共に、軸周りに回転可能である。シャフト61は、モータハウジングの前壁から、前方に向かって突設されている。シャフト61の外周面には、後述する樹脂ホースの内層80が装着されている。内層80は、ポリアミド樹脂製であって、円筒状を呈している。内層80は、シャフト61と共に、軸周りに回転可能である。被ガイド部62がガイドレール501aに沿って前後方向に移動することにより、シャフト61および内層80は、シャフト挿入孔500aを介して、箱部500の内部に出入り可能である。すなわち、シャフト61および内層80は、抜出状態(図1)から挿入状態(図2、図3)まで移動可能である。挿入状態においては、シャフト61の先端(前端)は、シャフト支持孔500bに、回転可能に支持されている。

【0032】

次に、本実施形態におけるマイクロ波プラズマ処理方法について説明する。まず、図1に示す抜出状態において、内層80を、シャフト61の外周面に装着する。なお、内層80は、ポリアミド樹脂を溶融押出成形して製造した長尺状の管状体を、所定の長さに切断したものである。続いて、図2、図3に示すように、シャフト61を、シャフト挿入孔500aを介して、箱部500の内部に挿入する。すなわち、抜出状態から挿入状態まで、シャフト61を移動させる。

【0033】

次に、真空装置(図略)を作動させて、箱部500内部のガスを排気孔500eから排出し、箱部500の内部を減圧状態にする。その後、ガス供給管3を通して、反応ガスのモノシランガスおよび窒素ガスを箱部500内へ供給する。

【0034】

次に、サーボモータ60およびマイクロ波電源95をオンにする。サーボモータ60をオンにすると、シャフト61つまり内層80が回転を開始する。また、マイクロ波電源95をオンにすると、マイクロ波発振器90がマイクロ波を発生する。発生したマイクロ波は、導波管2の管体部20内を伝播する。この際、入射側のパワーモニタ91により、発生したマイクロ波の出力をモニタリングする。また、反射側のパワーモニタ93により、反射されたマイクロ波の出力をモニタリングする。また、アイソレータ92により、反射されたマイクロ波の出力を減衰させる。また、整合器94により、マイクロ波の反射量を調整する。管体部20内を通過したマイクロ波は、連結孔500dを介して通路部21内を伝播する。

【0035】

通路部21内を伝播するマイクロ波は、スロットアンテナ4のスリット40に進入する。スリット40を通過したマイクロ波は、誘電体板7に入射する。マイクロ波を、スリット40および誘電体板7を通過させることで、マイクロ波の電界強度は高くなる。誘電体板7の下方付近に形成されたマイクロ波の高電界により、供給された反応ガスは電離する。そして、図3に示すように、プラズマP(説明の便宜上、点線ハッチングで示す。)が生成される。

【0036】

ここで、内層80は、シャフト61の軸周りに回転している。プラズマPは、内層80の外周面800に照射される。これにより、内層80の外周面にSiN膜が形成される。所定時間が経過したら、マイクロ波電源95およびサーボモータ60をオフにする。そして、シャフト61を、挿入状態から抜出状態まで、移動させる。その後、処理後の内層80を、シャフト61から取り外す。

【0037】

次に、本実施形態のマイクロ波プラズマ処理方法の作用効果について説明する。本実施形態のマイクロ波プラズマ処理方法によると、内層80を軸周りに回転させている。これにより、外周面800の全体に略均一にSiN膜を形成することができる。また、マイクロ波プラズマ処理方法によると、高周波(RF)プラズマ処理等と比較して、加速されたイオンにより、外周面800が損傷を受けるおそれは小さい。さらに、マイクロ波プラズマ処理方法によると、プラズマ密度が高いため、比較的短時間でSiN膜を形成することができる。

【0038】

以上、中間層形成工程におけるマイクロ波プラズマ処理の一実施形態について説明した。しかしながら、マイクロ波プラズマ処理の実施形態は上記形態に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。例えば、マイクロ波プラズマ処理を行う場合、5〜100Paの減圧下で行うことが望ましい。また、誘電体板には、石英の他、酸化アルミニウム等を使用してもよい。

【0039】

(2)外層形成工程

本工程は、先の工程で形成された中間層の外周面に、ポリアミド樹脂を溶融押出成形することにより外層を形成する工程である。以下、一実施形態として、上記実施形態で得られた中間層の径方向外側に、外層を形成する方法を説明する。まず、中間層が形成された内層80を樹脂製のマンドレルに装着する。そして、中間層の外周面に、溶融したポリアミド樹脂を押出成形すればよい。

【0040】

図4に、本実施形態にて製造された樹脂ホースの斜視図を示す。図5に、同樹脂ホースの径方向断面図を示す。図4、図5に示すように、樹脂ホース8は、内層80と中間層81と外層82とを備えている。外層82は内層80の径方向外側に積層され、樹脂ホース8の最外層をなしている。中間層81は、内層80と外層82との間に介在している。

【実施例】

【0041】

次に、実施例を挙げて本発明をより具体的に説明する。なお、部材の符号は、前出図1〜図5に対応している。

【0042】

<樹脂ホースの製造>

[実施例1]

まず、PA6(宇部興産社製「UBEナイロン1030B」)を溶融押出成形して製造した内径6mm、厚さ(径方向肉厚)0.25mmの長尺状の管状体を、軸方向長さ300mmに切断することにより、内層80を製造した。次に、内層80の外周面800をマイクロ波プラズマ処理して、中間層81を形成した。マイクロ波プラズマ処理は、図1〜図3に示すマイクロ波プラズマ処理装置1を用いて行った。すなわち、まず、内層80を図1に示す抜出状態のシャフト61に装着した後、シャフト61を抜出状態から挿入状態まで移動させることにより、内層80をマイクロ波プラズマ処理装置1内にセットした。次に、排気孔500eから排気して、箱部500の内部を減圧状態にした。続いて、反応ガスのモノシラン(SiH4)ガスおよび窒素(N2)ガスを、ガス供給管3から箱部500内へ供給した。次に、モノシランガスおよび窒素ガスを電離させることにより、図3に示すプラズマPを生成し、内層80を回転させながら、内層80の外周面800にプラズマPを照射した。

【0043】

プラズマ処理の際の圧力は、13Paとした。反応ガスの流量は、モノシランガスを8.45×10−3Pa・m3/秒(50sccm)、窒素ガスを8.45×10−2Pa・m3/秒(500sccm)とした。内層80の回転速度は、1回転/秒とした。マイクロ波の周波数は、2.45GHzとした。マイクロ波の電源出力は、1000Wとした。誘電体板7の下面から内層80の外周面800までの最短距離(つまり、プラズマPの照射距離)は、20cmとした。このようにして、内層80の外周面800に、厚さ50nmの中間層81(SiN膜)を形成した。

【0044】

マイクロ波プラズマ処理を終えた後、内層80を、PA6製のマンドレル(外径5.8mm)に装着した。そして、溶融押出機により、中間層81の外周面を、溶融するPA12(宇部興産社製「ウベスタ(登録商標)3030JLX2」)で、被覆した。すなわち、中間層81の径方向外側に、PA12製の外層82を形成した。外層82の厚さ(径方向肉厚)は、0.75mmとした。このようにして、図4、図5に示すように、三層構造の樹脂ホース8(内径6mm、外径8mm、長さ300mm)を製造した。得られた樹脂ホースを、実施例1のホースとした。

【0045】

[実施例2]

実施例2のホースと実施例1のホースとの相違点は、中間層の厚さのみである。すなわち、実施例2のホースでは、中間層の厚さを1000nmとした。

【0046】

[比較例1]

まず、実施例1のホースと同様に、溶融押出成形により製造した内径6mm、厚さ0.25mmの長尺状の管状体を、軸方向長さ300mmに切断することにより、PA6製の内層を製造した。次いで、内層の外周面をマイクロ波プラズマ処理せずに、つまり、中間層を形成せずに、内層をマンドレルに装着した。そして、溶融押出機により、内層の外周面を、溶融するPA12(同上)で被覆した。すなわち、内層の径方向外側に、PA12製の外層を形成した。外層の厚さは、0.75mmとした。このようにして、二層構造の樹脂ホース(内径6mm、外径8mm、長さ300mm)を製造した。得られた樹脂ホースを、比較例1のホースとした。

【0047】

<評価方法>

上記実施例および比較例の各ホースについて、二酸化炭素(CO2)の透過性を評価した。CO2の透過性は、等圧式ホース透過率測定装置(GTRテック(株)製「GTR−TUBE3−TG」)により、80℃下における単位厚さ当たりのCO2透過係数(cm3・cm/cm2/秒/cmHg)を三日間測定して、評価した。具体的には、各ホースの両端をシールした状態でCO2を流し、外部に蒸散したCO2蒸散量を、ガスクロマトグラフで測定した。そして、比較例1のホースのCO2透過係数を100%として、各実施例のホースの透過比率を算出した。

【0048】

<評価結果>

実施例および比較例の各ホースの評価結果を、ホースの材質、製造条件と併せて、表1に示す。

【表1】

【0049】

表1に示すように、比較例1のホースと比較して、実施例1、2のホースのCO2透過比率は、大幅に小さくなった。つまり、実施例1、2のホースは、極めてCO2を蒸散しにくいことが確認された。このように、内層と外層との間にSiNからなる中間層を介在させることにより、冷媒を透過しにくい樹脂ホースを実現することができた。

【産業上の利用可能性】

【0050】

本発明の樹脂ホースは、水素エンジンや燃料電池を搭載した自動車等に用いられる水素輸送用ホース、もしくはエアコン、ラジエター等に用いられるフロン、代替フロン、水、二酸化炭素等の冷媒輸送用ホース等に好適である。

【符号の説明】

【0051】

1:マイクロ波プラズマ処理装置 2:導波管 20:管体部 21:通路部

3:ガス供給管 4:スロットアンテナ 40:スリット

5:ハウジング 50:ハウジング本体 51:天板

500:箱部 500a:シャフト挿入孔 500b:シャフト支持孔

500c:段差部 500d:連結孔 500e:排気孔 500f:供給孔

501:長板部 501a:ガイドレール

6:回転駆動部 60:サーボモータ 61:シャフト 62:被ガイド部

7:誘電体板 8:樹脂ホース 80:内層 81:中間層 82:外層

800:外周面

90:マイクロ波発振器 91:パワーモニタ 92:アイソレータ

93:パワーモニタ 94:整合器 95:マイクロ波電源

P:プラズマ

【特許請求の範囲】

【請求項1】

ポリアミド樹脂からなる円筒状の内層と、

該内層の径方向外側に積層されポリアミド樹脂からなる円筒状の外層と、

該内層と該外層との間に積層されSiNからなる中間層と、を有することを特徴とする樹脂ホース。

【請求項2】

前記中間層は、マイクロ波プラズマ法により形成されている請求項1に記載の樹脂ホース。

【請求項3】

ポリアミド樹脂からなる円筒状の内層と、該内層の径方向外側に積層されポリアミド樹脂からなる円筒状の外層と、該内層と該外層との間に積層されSiNからなる中間層と、を有する樹脂ホースの製造方法であって、

モノシランおよび窒素を反応ガスとして該内層の外周面をマイクロ波プラズマ処理することにより、該外周面に該中間層を形成する中間層形成工程と、

該中間層の外周面に、ポリアミド樹脂を溶融押出成形することにより該外層を形成する外層形成工程と、

を有することを特徴とする樹脂ホースの製造方法。

【請求項4】

前記マイクロ波プラズマ処理は、5〜100Paの減圧下で行われる請求項3に記載の樹脂ホースの製造方法。

【請求項1】

ポリアミド樹脂からなる円筒状の内層と、

該内層の径方向外側に積層されポリアミド樹脂からなる円筒状の外層と、

該内層と該外層との間に積層されSiNからなる中間層と、を有することを特徴とする樹脂ホース。

【請求項2】

前記中間層は、マイクロ波プラズマ法により形成されている請求項1に記載の樹脂ホース。

【請求項3】

ポリアミド樹脂からなる円筒状の内層と、該内層の径方向外側に積層されポリアミド樹脂からなる円筒状の外層と、該内層と該外層との間に積層されSiNからなる中間層と、を有する樹脂ホースの製造方法であって、

モノシランおよび窒素を反応ガスとして該内層の外周面をマイクロ波プラズマ処理することにより、該外周面に該中間層を形成する中間層形成工程と、

該中間層の外周面に、ポリアミド樹脂を溶融押出成形することにより該外層を形成する外層形成工程と、

を有することを特徴とする樹脂ホースの製造方法。

【請求項4】

前記マイクロ波プラズマ処理は、5〜100Paの減圧下で行われる請求項3に記載の樹脂ホースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−219968(P2012−219968A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88945(P2011−88945)

【出願日】平成23年4月13日(2011.4.13)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月13日(2011.4.13)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【Fターム(参考)】

[ Back to top ]