樹脂ルーフ構造

【課題】樹脂ルーフ本体に貼着されるフィルムの端末部の剥がれ防止用のシール材を不要とすることができる樹脂ルーフ構造を得る。

【解決手段】樹脂ルーフ構造20は、車両本体の上部に車両幅方向及び車両前後方向に沿って設けられた樹脂製のルーフパネル24を備えている。ルーフパネル24の車両下部側の内側面24Dには、熱処理により熱処理面40が形成され、熱処理面40に塗布された接着剤46によりルーフパネル24がルーフサイドレール22の横壁部22Cに接合されている。ルーフパネル24の内側面24Dには、熱処理面40と異なる位置に溝部42が設けられている。ルーフパネル24の意匠面となる上面にフィルム44が貼着されており、フィルム44の端末部44Bが溝部42に入り込んで溝部42の壁面に貼着されている。

【解決手段】樹脂ルーフ構造20は、車両本体の上部に車両幅方向及び車両前後方向に沿って設けられた樹脂製のルーフパネル24を備えている。ルーフパネル24の車両下部側の内側面24Dには、熱処理により熱処理面40が形成され、熱処理面40に塗布された接着剤46によりルーフパネル24がルーフサイドレール22の横壁部22Cに接合されている。ルーフパネル24の内側面24Dには、熱処理面40と異なる位置に溝部42が設けられている。ルーフパネル24の意匠面となる上面にフィルム44が貼着されており、フィルム44の端末部44Bが溝部42に入り込んで溝部42の壁面に貼着されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂ルーフ構造に関する。

【背景技術】

【0002】

下記特許文献1には、車両の外板パネルの意匠面にフィルムが貼り付けられている構造が開示されている。この構造では、外板パネルからのフィルムの剥がれ防止のために、シール材でフィルムの端末と外板パネルの壁面とをシールしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−247611号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載の構造では、フィルムの端末と外板パネルの壁面とをシールするシール材が必要となり、コストが上昇する。

【0005】

本発明は上記事実を考慮し、樹脂ルーフ本体に貼着されるフィルムの端末部の剥がれ防止用のシール材を不要とすることができる樹脂ルーフ構造を得ることが目的である。

【課題を解決するための手段】

【0006】

請求項1の発明に係る樹脂ルーフ構造は、車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂ルーフ本体と、前記樹脂ルーフ本体の意匠面となる上面に貼着されるフィルムと、前記樹脂ルーフ本体の側端部の車両内側に設けられ、前記車両本体と接合するための接着剤が塗布され、かつ熱が加えられる熱処理面が形成される壁面と、前記樹脂ルーフ本体の側端部における前記熱処理面と異なる位置に設けられ、前記熱処理面と同一面になく、かつ前記フィルムの端末部が貼着される貼着部と、を有するものである。

【0007】

請求項2の発明は、請求項1記載の樹脂ルーフ構造において、前記貼着部は、前記熱処理面と連続する壁面又は前記樹脂ルーフ本体の側端部の側面に設けられた溝部であり、前記フィルムの端末部を前記溝部に入り込ませたものである。

【0008】

請求項3の発明は、請求項1に記載の樹脂ルーフ構造において、前記熱処理面が前記貼着部よりも前記車両本体側に突出した段差部に設けられているものである。

【0009】

請求項1記載の本発明によれば、車両本体の上部に車両幅方向及び車両前後方向に沿って樹脂ルーフ本体が設けられており、樹脂ルーフ本体の意匠面となる上面にフィルムが貼着されている。樹脂ルーフ本体の側端部の車両内側の壁面には、熱を加えることにより熱処理面が形成され、この熱処理面に塗布された接着剤により車両本体と接合される。樹脂ルーフ本体の側端部における熱処理面と異なる位置には、熱処理面と同一面になく、かつフィルムの端末部が貼着される貼着部が設けられている。すなわち、熱処理面と同一面にない貼着部にフィルムの端末部が貼着されているため、熱処理面が形成される際にフィルムの端末部が熱処理面からの熱の影響を受けにくくなり、フィルムの端末部が樹脂ルーフ本体から剥がれることが抑制される。このため、フィルムの端末部の剥がれ防止用のシール材を不要とすることができる。

【0010】

請求項2記載の本発明によれば、貼着部は、熱処理面と連続する壁面又は樹脂ルーフ本体の側端部の側面に設けられた溝部であり、フィルムの端末部を溝部に入り込ませることで、フィルムの端末部が熱処理面に露出しない。このため、熱処理面が形成される際にフィルムの端末部が熱処理面からの熱の影響を受けにくくなり、フィルムの端末部が樹脂ルーフ本体から剥がれることをより確実に抑制することができる。

【0011】

請求項3記載の本発明によれば、熱処理面が貼着部よりも車両本体側に突出した段差部に設けられており、貼着部にフィルムの端末部が貼着されている。すなわち、フィルムの端末部の貼着部よりも熱処理面が車両本体側に突出しているため、フィルムの端末部が熱処理面からの熱の影響を受けにくくなり、フィルムの端末部が樹脂ルーフ本体から剥がれることをより確実に抑制することができる。

【発明の効果】

【0012】

本発明に係る樹脂ルーフ構造によれば、樹脂ルーフ本体に貼着されるフィルムの端末部の剥がれ防止用のシール材を不要とすることができる。

【図面の簡単な説明】

【0013】

【図1】第1実施形態に係る樹脂ルーフ構造が適用された車両の上部を示す斜視図である。

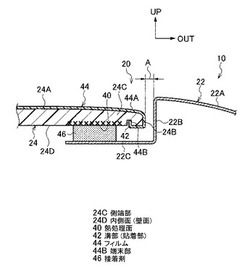

【図2】図1中の2−2線に沿った樹脂ルーフ構造の縦断面図である。

【図3】(A)〜(C)は、図2に示す樹脂ルーフ本体をルーフサイドレールに接合する工程を示す縦断面図である。

【図4】図2に示す樹脂ルーフ本体の内側面を熱処理するときに、溝部に入り込ませたフィルムの端末部の状態を示す縦断面図である。

【図5】第2実施形態に係る樹脂ルーフ構造を示す縦断面図である。

【図6】図5に示す樹脂ルーフ本体の内側面を熱処理する際に、貼着部に貼着されたフィルムの端末部の状態を示す縦断面図である。

【図7】第3実施形態に係る樹脂ルーフ構造を示す縦断面図である。

【図8】図7に示す樹脂ルーフ本体の内側面を熱処理する際に、溝部に入り込ませたフィルムの端末部の状態を示す縦断面図である。

【図9】比較例に係る樹脂ルーフ構造を示す縦断面図であって、樹脂ルーフ本体の内側面に貼着されたフィルムの端末部の状態を示す縦断面図である。

【発明を実施するための形態】

【0014】

以下、図1〜図4を用いて、本発明に係る樹脂ルーフ構造の第1実施形態について説明する。なお、これらの図において適宜示される矢印FRは車両前方側を示しており、矢印UPは車両上方側を示しており、矢印OUTは車両幅方向外側を示している。

【0015】

図1には、本実施形態に係る樹脂ルーフ構造20が適用された車両10の上部が斜視図にて示されている。図2には、図1中の2−2線に沿った樹脂ルーフ構造20の縦断面図が示されている。図1に示されるように、車両10の側部には、車両前方側から順にフロントピラー12、センターピラー14、及びリアピラー16が配設されている。なお、フロントピラー12、センターピラー14、及びリアピラー16は、車両10の両サイドに左右一対設けられている。フロントピラー12、センターピラー14、及びリアピラー16の上方側における車両10の上部の両サイドには、略車両前後方向に沿って延在される左右一対のルーフサイドレール(車両本体)22が設けられている。左右一対のルーフサイドレール22には、本実施形態の樹脂ルーフ構造20が設けられている。

【0016】

樹脂ルーフ構造20は、左右一対のルーフサイドレール22の間を覆う樹脂製のルーフパネル(樹脂ルーフ本体)24を備えている。ルーフパネル24は、車両幅方向及び車両前後方向に延在されている。車両10の上部におけるルーフパネル24の前端部と後端部には、ルーフサイドレール22の前端部同士を繋ぐフロントルーフヘッダ26と、ルーフサイドレール22の後端部同士を繋ぐリアルーフヘッダ28とが設けられている。

【0017】

ルーフサイドレール22は、フロントピラー12、センターピラー14、及びリアピラー16の上端部にそれぞれ結合されており、略車両前後方向を長手方向として配置された車両骨格部材とされている。ルーフサイドレール22は、車両側面視にて車両前後方向中間部の高さが車両前後方向両端部の高さよりも高くなるように湾曲して形成されている。車両10の側部のルーフサイドレール22の下方側には、センターピラー14の車両前方側に形成されたフロントサイドドア開口部30と、センターピラー14の車両後方側に形成されたリアサイドドア開口部32とが設けられている。また、ルーフパネル24の車両前方側には、フロントピラー12の間にウィンドウシールドガラス34が設けられている。

【0018】

図2に示されるように、ルーフサイドレール22は、車両上端角部が車両外側に凸状に湾曲するように形成された湾曲面部22Aと、湾曲面部22Aの車両幅方向内側端部から車両下方側に屈曲されると共に車両前後方向に沿って配置された縦壁部22Bと、縦壁部22Bの下端部から車両幅方向内側に屈曲されると共に車両前後方向に沿って配置された横壁部22Cと、を備えている。なお、図示を省略するが、ルーフサイドレール22を、車両外側に配置されたアウタパネルと、車両内側に配置されたインナパネルとで構成してもよい。

【0019】

ルーフパネル24は、車両幅方向及び車両前後方向に延在される樹脂製の板状部材で形成されている。ルーフパネル24の意匠面となる上面24A及び車両幅方向外側の側面24Bには、外観の質感を向上させるための樹脂製のフィルム44が図示しない接着剤等で貼着されている(貼り付けられている)。ルーフパネル24の車両幅方向の側端部24Cには、車両内側(車両下部側)の壁面としての内側面(下面)24Dの一部に熱処理を施すことで、熱処理面40が形成されている。

【0020】

すなわち、ルーフパネル24の内側面24Dにおけるフィルム44が貼着されていない箇所にルーフサイドレール22の横壁部22Cと接合するための接着剤46を塗布するが、その際、ルーフパネル24と接着剤46の接着力を向上させるために、接着剤を塗布する箇所に表面処理として熱処理を施している。そして、ルーフパネル24の熱処理面40が接着剤46によりルーフサイドレール22の横壁部22Cに接着されることで、ルーフパネル24の側端部24Cがルーフサイドレール22の横壁部22Cと接合されている。

【0021】

ルーフパネル24の熱処理面40と異なる位置には、熱処理面40と連続する内側面24Dに貼着部としての溝部42が形成されている。溝部42は、車両正面視にて凹状の断面からなり、車両上方側に窪んでいる。また、溝部42は、ルーフパネル24の内側面24Dに車両前後方向に沿って設けられている。ルーフパネル24の上面24A及び側面24Bに貼着されるフィルム44の端部44Aは、ルーフパネル24の内側面24Dまで巻き込まれ(内側面24Dまで回り込み)、フィルム44の端末部44Bが内側面24Dの溝部42に入り込んでいる。フィルム44の端末部44Bは、溝部42の壁面(本実施形態では、車両幅方向外側の側面)に貼着されている。すなわち、フィルム44の端末部44Bが貼着される溝部42の壁面は、ルーフパネル24の熱処理面40と同一面にない。

【0022】

ルーフパネル24の側面24B(フィルム44面)とルーフサイドレール22の縦壁部22Bとの間には、ルーフパネル24を車両上方より搭載可能な程度の隙Aが設けられている。

【0023】

図3には、ルーフパネル24の側端部24Cをルーフサイドレール22の横壁部22Cに接合する工程が示されている。図3(A)に示されるように、ルーフパネル24の内側面24Dにおける接着剤を塗布する箇所にバーナー50によって熱処理を施すことにより、熱処理面40を形成する。さらに、図3(B)に示されるように、ルーフパネル24の内側面24Dにおける熱処理面40に接着剤46を塗布する。その後、図3(C)に示されるように、ルーフパネル24をルーフサイドレール22の横壁部22Cの上方側から搭載し、熱処理面40の接着剤46をルーフサイドレール22の横壁部22Cに接着することにより、ルーフパネル24をルーフサイドレール22の横壁部22Cに接合する。

【0024】

その際、図4に示されるように、ルーフパネル24の上面24A及び側面24B等に貼着されたフィルム44の端末部44Bが溝部42に入り込んでいることで、フィルム44の端末部44Bがルーフパネル24の内側面24Dに露出していない。このため、内側面24Dにバーナー50により熱処理を施す際に、フィルム44の端末部44Bと熱処理面40との距離が近くても、フィルム44の端末部44Bが熱の影響を受けて溝部42から剥がれることを防止又は抑制するようになっている。

【0025】

次に、本実施形態の作用並びに効果について説明する。

【0026】

樹脂ルーフ構造20では、ルーフパネル24の上面24A及び側面24B等に貼着されたフィルム44の端末部44Bが溝部42に入り込み、フィルム44の端末部44Bが溝部42の壁面(本実施形態では、車両幅方向外側の側面)に貼着されている。すなわち、フィルム44の端末部44Bがルーフパネル24の内側面24Dに露出していない。このため、図4に示されるように、ルーフパネル24の内側面24Dにおける接着剤を塗布する箇所にバーナー50により熱処理面40を形成する際に、溝部42に入り込んだフィルム44の端末部44Bへの熱の伝達が抑制される。このため、フィルム44の端末部44Bと熱処理面40との距離が近くても、フィルム44の端末部44Bが熱処理面40からの熱の影響を受けにくくなり、フィルム44の端末部44Bが溝部42から剥がれることを防止又は抑制することができる。これにより、従来のようなフィルムの端末部の剥がれを防止するためのシール材等が不要となり、低コスト化が可能となる。

【0027】

また、ルーフパネル24の側面24B(フィルム44面)とルーフサイドレール22の縦壁部22Bとの間に隙Aが設けられているため(図2参照)、ルーフパネル24の意匠面に貼着されているフィルム44とルーフサイドレール22が干渉してフィルム44が剥がれることがない。

【0028】

さらに、樹脂ルーフ構造20では、フィルム44の端末部44Bが溝部42に入り込んでいることで、ルーフパネル24の上方からフィルム44の端末部44Bを直視できないため、車両10の幅方向上端側部の見栄えが良い。

【0029】

なお、本実施形態では、ルーフパネル24の上面24A(フィルム44面)よりもルーフサイドレール22の湾曲面部22Aの車両幅方向内側端部が車両上方に突出しているが、ルーフパネル24の上面24A(フィルム44面)とルーフサイドレール22の湾曲面部22Aの車両幅方向内側端部とがほぼ面一になるように配置してもよい。

【0030】

図9には、比較例の樹脂ルーフ構造100が示されている。この図に示されるように、樹脂ルーフ構造100は、ルーフパネル102の意匠面となる上面102A及びルーフパネル102の側面102Bに樹脂製のフィルム106が接着剤等で貼着されている(貼り付けられている)。フィルム106の端部106Aは、ルーフパネル102の側面102Bから内側面102Cまで巻き込まれ(内側面102Cまで回り込み)、フィルム106の端末部106Bが内側面102Cに貼着されている。

【0031】

このような樹脂ルーフ構造100では、フィルム106の端末部106Bがルーフパネル102の内側面102Cに露出しているため、内側面102Cの接着剤を塗布する箇所にバーナー50により熱処理を施す際に、フィルム106の端末部106Bが熱の影響を受けて内側面102Cから剥がれる可能性がある。

【0032】

これに対して、本実施形態の樹脂ルーフ構造20では、フィルム44の端末部44Bが溝部42に入り込み、ルーフパネル24の内側面24Dに露出していないため、内側面24Dに熱処理を施す際に、フィルム44の端末部44Bが熱の影響を受けて溝部42から剥がれることを防止又は抑制することができる。

【0033】

次に、図5及び図6を用いて、本発明に係る樹脂ルーフ構造の第2実施形態について説明する。なお、第2実施形態において、第1実施形態と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0034】

図5に示されるように、樹脂ルーフ構造60には、樹脂ルーフ本体としてのルーフパネル62の車両内側(車両下部側)の壁面としての内側面(下面)62Aに、ルーフサイドレール(車両本体)22の横壁部22C側に突出する段差部としての突出部62Cが設けられている。突出部62Cの下面は略平面状に形成されており、突出部62Cの下面に接着剤46を塗布するための熱処理(表面処理)が施されることにより、熱処理面40が形成されている。ルーフパネル62の内側面62Aの車両幅方向外側端部は、ルーフパネル62の突出部62Cから後退した貼着部(貼着面)62Bとされている。言い換えると、熱処理面40は、貼着部62Bからルーフサイドレール22の横壁部22C側に突出した突出部62Cに形成されている。突出部62C及び貼着部62Bは、ルーフパネル62の内側面62Aに車両前後方向に沿って設けられている。

【0035】

ルーフパネル62の意匠面となる上面24A及びルーフパネル62の側面24Bには、樹脂製のフィルム44が貼着されており(貼り付けられており)、フィルム44の端部44Aは、ルーフパネル62の貼着部62Bまで巻き込まれ(貼着部62Bまで回り込み)、フィルム44の端末部44Bが貼着部62Bに貼着されている。すなわち、熱処理が施される突出部62Cの下面が、フィルム44の端末部44Bが貼着される貼着部62Bと同一面とならず、突出部62Cが貼着部62Bよりも横壁部22C側に突出した構造とされている。ルーフパネル62は、突出部62Cの下面の熱処理面40に塗布された接着剤46によりルーフサイドレール22の横壁部22Cに接合されている。

【0036】

このような樹脂ルーフ構造60では、図6に示されるように、突出部62Cの下面が、フィルム44の端末部44Bが貼着された貼着部62Bよりもルーフサイドレール22の横壁部22C側に突出しているため、突出部62Cの下面にバーナー50によって熱処理を施す際に、貼着部62Bのフィルム44の端末部44Bへの熱の伝達が抑制される。すなわち、フィルム44の端末部44Bが貼着された貼着部62Bを熱処理しないので、フィルム44の端末部44Bが熱の影響を受けにくい。このため、フィルム44の端末部44Bが熱処理面40からの熱の影響を受けて貼着部62Bから剥がれることを防止又は抑制することができる。これにより、従来のようなフィルムの端末部の剥がれを防止するためのシール材等が不要となり、低コスト化が可能となる。

【0037】

次に、図7及び図8を用いて、本発明に係る樹脂ルーフ構造の第3実施形態について説明する。なお、第3実施形態において、第1及び第2実施形態と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0038】

図7に示されるように、樹脂ルーフ構造70には、樹脂ルーフ本体としてのルーフパネル72の意匠面となる上面24A及び車両幅方向外側の側面24Bに樹脂製のフィルム44が貼着されている。ルーフパネル72の側面24Bには、車両幅方向内側に窪んだ貼着部としての溝部74が形成されている。溝部74は、ルーフパネル24の側面24Bに車両前後方向に沿って設けられている。フィルム44の端部44Aは、ルーフパネル24の車両幅方向外側の側面24Bまで回り込むように貼着され、フィルム44の端末部44Bが溝部74に入り込んでいる。フィルム44の端末部44Bは、溝部74の壁面(本実施形態では上側面)に貼着されている。

【0039】

このような樹脂ルーフ構造70では、ルーフパネル72の上面24A及び側面24Bに貼着されたフィルム44の端末部44Bが側面24Bの溝部74に入り込んでおり、フィルム44の端末部44Bがルーフパネル72の内側面24Dに露出していない。このため、図8に示されるように、ルーフパネル72の内側面24Dにおける接着剤を塗布する箇所にバーナー50により熱処理面40を形成する際に、フィルム44の端末部44Bが熱の影響を受けにくい。このため、フィルム44の端末部44Bと熱処理面40との距離に関係なく、フィルム44の端末部44Bが熱の影響を受けて溝部74から剥がれることを防止又は抑制することができる。これにより、従来のようなフィルムの端末部の剥がれを防止するためのシール材等が不要となり、低コスト化が可能となる。

【0040】

なお、第1及び第3実施形態において、溝部42又は溝部74の形状(深さ、大きさなど)や位置は、本発明の要旨を逸脱しない範囲で適宜変更が可能である。

【0041】

また、第2実施形態において、突出部62Cと貼着部62Bの形状(段差の高さなど)や位置は、本発明の要旨を逸脱しない範囲で適宜変更が可能である。

【符号の説明】

【0042】

10 車両

20 樹脂ルーフ構造

22 ルーフサイドレール(車両本体)

24 ルーフパネル(樹脂ルーフ本体)

24C 側端部

24D 内側面(壁面)

40 熱処理面

42 溝部(貼着部)

44 フィルム

44B 端末部

46 接着剤

60 樹脂ルーフ構造

62 ルーフパネル(樹脂ルーフ本体)

62A 内側面(壁面)

62B 貼着部

62C 突出部(段差部)

70 樹脂ルーフ構造

72 ルーフパネル(樹脂ルーフ本体)

74 溝部(貼着部)

【技術分野】

【0001】

本発明は、樹脂ルーフ構造に関する。

【背景技術】

【0002】

下記特許文献1には、車両の外板パネルの意匠面にフィルムが貼り付けられている構造が開示されている。この構造では、外板パネルからのフィルムの剥がれ防止のために、シール材でフィルムの端末と外板パネルの壁面とをシールしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−247611号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載の構造では、フィルムの端末と外板パネルの壁面とをシールするシール材が必要となり、コストが上昇する。

【0005】

本発明は上記事実を考慮し、樹脂ルーフ本体に貼着されるフィルムの端末部の剥がれ防止用のシール材を不要とすることができる樹脂ルーフ構造を得ることが目的である。

【課題を解決するための手段】

【0006】

請求項1の発明に係る樹脂ルーフ構造は、車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂ルーフ本体と、前記樹脂ルーフ本体の意匠面となる上面に貼着されるフィルムと、前記樹脂ルーフ本体の側端部の車両内側に設けられ、前記車両本体と接合するための接着剤が塗布され、かつ熱が加えられる熱処理面が形成される壁面と、前記樹脂ルーフ本体の側端部における前記熱処理面と異なる位置に設けられ、前記熱処理面と同一面になく、かつ前記フィルムの端末部が貼着される貼着部と、を有するものである。

【0007】

請求項2の発明は、請求項1記載の樹脂ルーフ構造において、前記貼着部は、前記熱処理面と連続する壁面又は前記樹脂ルーフ本体の側端部の側面に設けられた溝部であり、前記フィルムの端末部を前記溝部に入り込ませたものである。

【0008】

請求項3の発明は、請求項1に記載の樹脂ルーフ構造において、前記熱処理面が前記貼着部よりも前記車両本体側に突出した段差部に設けられているものである。

【0009】

請求項1記載の本発明によれば、車両本体の上部に車両幅方向及び車両前後方向に沿って樹脂ルーフ本体が設けられており、樹脂ルーフ本体の意匠面となる上面にフィルムが貼着されている。樹脂ルーフ本体の側端部の車両内側の壁面には、熱を加えることにより熱処理面が形成され、この熱処理面に塗布された接着剤により車両本体と接合される。樹脂ルーフ本体の側端部における熱処理面と異なる位置には、熱処理面と同一面になく、かつフィルムの端末部が貼着される貼着部が設けられている。すなわち、熱処理面と同一面にない貼着部にフィルムの端末部が貼着されているため、熱処理面が形成される際にフィルムの端末部が熱処理面からの熱の影響を受けにくくなり、フィルムの端末部が樹脂ルーフ本体から剥がれることが抑制される。このため、フィルムの端末部の剥がれ防止用のシール材を不要とすることができる。

【0010】

請求項2記載の本発明によれば、貼着部は、熱処理面と連続する壁面又は樹脂ルーフ本体の側端部の側面に設けられた溝部であり、フィルムの端末部を溝部に入り込ませることで、フィルムの端末部が熱処理面に露出しない。このため、熱処理面が形成される際にフィルムの端末部が熱処理面からの熱の影響を受けにくくなり、フィルムの端末部が樹脂ルーフ本体から剥がれることをより確実に抑制することができる。

【0011】

請求項3記載の本発明によれば、熱処理面が貼着部よりも車両本体側に突出した段差部に設けられており、貼着部にフィルムの端末部が貼着されている。すなわち、フィルムの端末部の貼着部よりも熱処理面が車両本体側に突出しているため、フィルムの端末部が熱処理面からの熱の影響を受けにくくなり、フィルムの端末部が樹脂ルーフ本体から剥がれることをより確実に抑制することができる。

【発明の効果】

【0012】

本発明に係る樹脂ルーフ構造によれば、樹脂ルーフ本体に貼着されるフィルムの端末部の剥がれ防止用のシール材を不要とすることができる。

【図面の簡単な説明】

【0013】

【図1】第1実施形態に係る樹脂ルーフ構造が適用された車両の上部を示す斜視図である。

【図2】図1中の2−2線に沿った樹脂ルーフ構造の縦断面図である。

【図3】(A)〜(C)は、図2に示す樹脂ルーフ本体をルーフサイドレールに接合する工程を示す縦断面図である。

【図4】図2に示す樹脂ルーフ本体の内側面を熱処理するときに、溝部に入り込ませたフィルムの端末部の状態を示す縦断面図である。

【図5】第2実施形態に係る樹脂ルーフ構造を示す縦断面図である。

【図6】図5に示す樹脂ルーフ本体の内側面を熱処理する際に、貼着部に貼着されたフィルムの端末部の状態を示す縦断面図である。

【図7】第3実施形態に係る樹脂ルーフ構造を示す縦断面図である。

【図8】図7に示す樹脂ルーフ本体の内側面を熱処理する際に、溝部に入り込ませたフィルムの端末部の状態を示す縦断面図である。

【図9】比較例に係る樹脂ルーフ構造を示す縦断面図であって、樹脂ルーフ本体の内側面に貼着されたフィルムの端末部の状態を示す縦断面図である。

【発明を実施するための形態】

【0014】

以下、図1〜図4を用いて、本発明に係る樹脂ルーフ構造の第1実施形態について説明する。なお、これらの図において適宜示される矢印FRは車両前方側を示しており、矢印UPは車両上方側を示しており、矢印OUTは車両幅方向外側を示している。

【0015】

図1には、本実施形態に係る樹脂ルーフ構造20が適用された車両10の上部が斜視図にて示されている。図2には、図1中の2−2線に沿った樹脂ルーフ構造20の縦断面図が示されている。図1に示されるように、車両10の側部には、車両前方側から順にフロントピラー12、センターピラー14、及びリアピラー16が配設されている。なお、フロントピラー12、センターピラー14、及びリアピラー16は、車両10の両サイドに左右一対設けられている。フロントピラー12、センターピラー14、及びリアピラー16の上方側における車両10の上部の両サイドには、略車両前後方向に沿って延在される左右一対のルーフサイドレール(車両本体)22が設けられている。左右一対のルーフサイドレール22には、本実施形態の樹脂ルーフ構造20が設けられている。

【0016】

樹脂ルーフ構造20は、左右一対のルーフサイドレール22の間を覆う樹脂製のルーフパネル(樹脂ルーフ本体)24を備えている。ルーフパネル24は、車両幅方向及び車両前後方向に延在されている。車両10の上部におけるルーフパネル24の前端部と後端部には、ルーフサイドレール22の前端部同士を繋ぐフロントルーフヘッダ26と、ルーフサイドレール22の後端部同士を繋ぐリアルーフヘッダ28とが設けられている。

【0017】

ルーフサイドレール22は、フロントピラー12、センターピラー14、及びリアピラー16の上端部にそれぞれ結合されており、略車両前後方向を長手方向として配置された車両骨格部材とされている。ルーフサイドレール22は、車両側面視にて車両前後方向中間部の高さが車両前後方向両端部の高さよりも高くなるように湾曲して形成されている。車両10の側部のルーフサイドレール22の下方側には、センターピラー14の車両前方側に形成されたフロントサイドドア開口部30と、センターピラー14の車両後方側に形成されたリアサイドドア開口部32とが設けられている。また、ルーフパネル24の車両前方側には、フロントピラー12の間にウィンドウシールドガラス34が設けられている。

【0018】

図2に示されるように、ルーフサイドレール22は、車両上端角部が車両外側に凸状に湾曲するように形成された湾曲面部22Aと、湾曲面部22Aの車両幅方向内側端部から車両下方側に屈曲されると共に車両前後方向に沿って配置された縦壁部22Bと、縦壁部22Bの下端部から車両幅方向内側に屈曲されると共に車両前後方向に沿って配置された横壁部22Cと、を備えている。なお、図示を省略するが、ルーフサイドレール22を、車両外側に配置されたアウタパネルと、車両内側に配置されたインナパネルとで構成してもよい。

【0019】

ルーフパネル24は、車両幅方向及び車両前後方向に延在される樹脂製の板状部材で形成されている。ルーフパネル24の意匠面となる上面24A及び車両幅方向外側の側面24Bには、外観の質感を向上させるための樹脂製のフィルム44が図示しない接着剤等で貼着されている(貼り付けられている)。ルーフパネル24の車両幅方向の側端部24Cには、車両内側(車両下部側)の壁面としての内側面(下面)24Dの一部に熱処理を施すことで、熱処理面40が形成されている。

【0020】

すなわち、ルーフパネル24の内側面24Dにおけるフィルム44が貼着されていない箇所にルーフサイドレール22の横壁部22Cと接合するための接着剤46を塗布するが、その際、ルーフパネル24と接着剤46の接着力を向上させるために、接着剤を塗布する箇所に表面処理として熱処理を施している。そして、ルーフパネル24の熱処理面40が接着剤46によりルーフサイドレール22の横壁部22Cに接着されることで、ルーフパネル24の側端部24Cがルーフサイドレール22の横壁部22Cと接合されている。

【0021】

ルーフパネル24の熱処理面40と異なる位置には、熱処理面40と連続する内側面24Dに貼着部としての溝部42が形成されている。溝部42は、車両正面視にて凹状の断面からなり、車両上方側に窪んでいる。また、溝部42は、ルーフパネル24の内側面24Dに車両前後方向に沿って設けられている。ルーフパネル24の上面24A及び側面24Bに貼着されるフィルム44の端部44Aは、ルーフパネル24の内側面24Dまで巻き込まれ(内側面24Dまで回り込み)、フィルム44の端末部44Bが内側面24Dの溝部42に入り込んでいる。フィルム44の端末部44Bは、溝部42の壁面(本実施形態では、車両幅方向外側の側面)に貼着されている。すなわち、フィルム44の端末部44Bが貼着される溝部42の壁面は、ルーフパネル24の熱処理面40と同一面にない。

【0022】

ルーフパネル24の側面24B(フィルム44面)とルーフサイドレール22の縦壁部22Bとの間には、ルーフパネル24を車両上方より搭載可能な程度の隙Aが設けられている。

【0023】

図3には、ルーフパネル24の側端部24Cをルーフサイドレール22の横壁部22Cに接合する工程が示されている。図3(A)に示されるように、ルーフパネル24の内側面24Dにおける接着剤を塗布する箇所にバーナー50によって熱処理を施すことにより、熱処理面40を形成する。さらに、図3(B)に示されるように、ルーフパネル24の内側面24Dにおける熱処理面40に接着剤46を塗布する。その後、図3(C)に示されるように、ルーフパネル24をルーフサイドレール22の横壁部22Cの上方側から搭載し、熱処理面40の接着剤46をルーフサイドレール22の横壁部22Cに接着することにより、ルーフパネル24をルーフサイドレール22の横壁部22Cに接合する。

【0024】

その際、図4に示されるように、ルーフパネル24の上面24A及び側面24B等に貼着されたフィルム44の端末部44Bが溝部42に入り込んでいることで、フィルム44の端末部44Bがルーフパネル24の内側面24Dに露出していない。このため、内側面24Dにバーナー50により熱処理を施す際に、フィルム44の端末部44Bと熱処理面40との距離が近くても、フィルム44の端末部44Bが熱の影響を受けて溝部42から剥がれることを防止又は抑制するようになっている。

【0025】

次に、本実施形態の作用並びに効果について説明する。

【0026】

樹脂ルーフ構造20では、ルーフパネル24の上面24A及び側面24B等に貼着されたフィルム44の端末部44Bが溝部42に入り込み、フィルム44の端末部44Bが溝部42の壁面(本実施形態では、車両幅方向外側の側面)に貼着されている。すなわち、フィルム44の端末部44Bがルーフパネル24の内側面24Dに露出していない。このため、図4に示されるように、ルーフパネル24の内側面24Dにおける接着剤を塗布する箇所にバーナー50により熱処理面40を形成する際に、溝部42に入り込んだフィルム44の端末部44Bへの熱の伝達が抑制される。このため、フィルム44の端末部44Bと熱処理面40との距離が近くても、フィルム44の端末部44Bが熱処理面40からの熱の影響を受けにくくなり、フィルム44の端末部44Bが溝部42から剥がれることを防止又は抑制することができる。これにより、従来のようなフィルムの端末部の剥がれを防止するためのシール材等が不要となり、低コスト化が可能となる。

【0027】

また、ルーフパネル24の側面24B(フィルム44面)とルーフサイドレール22の縦壁部22Bとの間に隙Aが設けられているため(図2参照)、ルーフパネル24の意匠面に貼着されているフィルム44とルーフサイドレール22が干渉してフィルム44が剥がれることがない。

【0028】

さらに、樹脂ルーフ構造20では、フィルム44の端末部44Bが溝部42に入り込んでいることで、ルーフパネル24の上方からフィルム44の端末部44Bを直視できないため、車両10の幅方向上端側部の見栄えが良い。

【0029】

なお、本実施形態では、ルーフパネル24の上面24A(フィルム44面)よりもルーフサイドレール22の湾曲面部22Aの車両幅方向内側端部が車両上方に突出しているが、ルーフパネル24の上面24A(フィルム44面)とルーフサイドレール22の湾曲面部22Aの車両幅方向内側端部とがほぼ面一になるように配置してもよい。

【0030】

図9には、比較例の樹脂ルーフ構造100が示されている。この図に示されるように、樹脂ルーフ構造100は、ルーフパネル102の意匠面となる上面102A及びルーフパネル102の側面102Bに樹脂製のフィルム106が接着剤等で貼着されている(貼り付けられている)。フィルム106の端部106Aは、ルーフパネル102の側面102Bから内側面102Cまで巻き込まれ(内側面102Cまで回り込み)、フィルム106の端末部106Bが内側面102Cに貼着されている。

【0031】

このような樹脂ルーフ構造100では、フィルム106の端末部106Bがルーフパネル102の内側面102Cに露出しているため、内側面102Cの接着剤を塗布する箇所にバーナー50により熱処理を施す際に、フィルム106の端末部106Bが熱の影響を受けて内側面102Cから剥がれる可能性がある。

【0032】

これに対して、本実施形態の樹脂ルーフ構造20では、フィルム44の端末部44Bが溝部42に入り込み、ルーフパネル24の内側面24Dに露出していないため、内側面24Dに熱処理を施す際に、フィルム44の端末部44Bが熱の影響を受けて溝部42から剥がれることを防止又は抑制することができる。

【0033】

次に、図5及び図6を用いて、本発明に係る樹脂ルーフ構造の第2実施形態について説明する。なお、第2実施形態において、第1実施形態と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0034】

図5に示されるように、樹脂ルーフ構造60には、樹脂ルーフ本体としてのルーフパネル62の車両内側(車両下部側)の壁面としての内側面(下面)62Aに、ルーフサイドレール(車両本体)22の横壁部22C側に突出する段差部としての突出部62Cが設けられている。突出部62Cの下面は略平面状に形成されており、突出部62Cの下面に接着剤46を塗布するための熱処理(表面処理)が施されることにより、熱処理面40が形成されている。ルーフパネル62の内側面62Aの車両幅方向外側端部は、ルーフパネル62の突出部62Cから後退した貼着部(貼着面)62Bとされている。言い換えると、熱処理面40は、貼着部62Bからルーフサイドレール22の横壁部22C側に突出した突出部62Cに形成されている。突出部62C及び貼着部62Bは、ルーフパネル62の内側面62Aに車両前後方向に沿って設けられている。

【0035】

ルーフパネル62の意匠面となる上面24A及びルーフパネル62の側面24Bには、樹脂製のフィルム44が貼着されており(貼り付けられており)、フィルム44の端部44Aは、ルーフパネル62の貼着部62Bまで巻き込まれ(貼着部62Bまで回り込み)、フィルム44の端末部44Bが貼着部62Bに貼着されている。すなわち、熱処理が施される突出部62Cの下面が、フィルム44の端末部44Bが貼着される貼着部62Bと同一面とならず、突出部62Cが貼着部62Bよりも横壁部22C側に突出した構造とされている。ルーフパネル62は、突出部62Cの下面の熱処理面40に塗布された接着剤46によりルーフサイドレール22の横壁部22Cに接合されている。

【0036】

このような樹脂ルーフ構造60では、図6に示されるように、突出部62Cの下面が、フィルム44の端末部44Bが貼着された貼着部62Bよりもルーフサイドレール22の横壁部22C側に突出しているため、突出部62Cの下面にバーナー50によって熱処理を施す際に、貼着部62Bのフィルム44の端末部44Bへの熱の伝達が抑制される。すなわち、フィルム44の端末部44Bが貼着された貼着部62Bを熱処理しないので、フィルム44の端末部44Bが熱の影響を受けにくい。このため、フィルム44の端末部44Bが熱処理面40からの熱の影響を受けて貼着部62Bから剥がれることを防止又は抑制することができる。これにより、従来のようなフィルムの端末部の剥がれを防止するためのシール材等が不要となり、低コスト化が可能となる。

【0037】

次に、図7及び図8を用いて、本発明に係る樹脂ルーフ構造の第3実施形態について説明する。なお、第3実施形態において、第1及び第2実施形態と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0038】

図7に示されるように、樹脂ルーフ構造70には、樹脂ルーフ本体としてのルーフパネル72の意匠面となる上面24A及び車両幅方向外側の側面24Bに樹脂製のフィルム44が貼着されている。ルーフパネル72の側面24Bには、車両幅方向内側に窪んだ貼着部としての溝部74が形成されている。溝部74は、ルーフパネル24の側面24Bに車両前後方向に沿って設けられている。フィルム44の端部44Aは、ルーフパネル24の車両幅方向外側の側面24Bまで回り込むように貼着され、フィルム44の端末部44Bが溝部74に入り込んでいる。フィルム44の端末部44Bは、溝部74の壁面(本実施形態では上側面)に貼着されている。

【0039】

このような樹脂ルーフ構造70では、ルーフパネル72の上面24A及び側面24Bに貼着されたフィルム44の端末部44Bが側面24Bの溝部74に入り込んでおり、フィルム44の端末部44Bがルーフパネル72の内側面24Dに露出していない。このため、図8に示されるように、ルーフパネル72の内側面24Dにおける接着剤を塗布する箇所にバーナー50により熱処理面40を形成する際に、フィルム44の端末部44Bが熱の影響を受けにくい。このため、フィルム44の端末部44Bと熱処理面40との距離に関係なく、フィルム44の端末部44Bが熱の影響を受けて溝部74から剥がれることを防止又は抑制することができる。これにより、従来のようなフィルムの端末部の剥がれを防止するためのシール材等が不要となり、低コスト化が可能となる。

【0040】

なお、第1及び第3実施形態において、溝部42又は溝部74の形状(深さ、大きさなど)や位置は、本発明の要旨を逸脱しない範囲で適宜変更が可能である。

【0041】

また、第2実施形態において、突出部62Cと貼着部62Bの形状(段差の高さなど)や位置は、本発明の要旨を逸脱しない範囲で適宜変更が可能である。

【符号の説明】

【0042】

10 車両

20 樹脂ルーフ構造

22 ルーフサイドレール(車両本体)

24 ルーフパネル(樹脂ルーフ本体)

24C 側端部

24D 内側面(壁面)

40 熱処理面

42 溝部(貼着部)

44 フィルム

44B 端末部

46 接着剤

60 樹脂ルーフ構造

62 ルーフパネル(樹脂ルーフ本体)

62A 内側面(壁面)

62B 貼着部

62C 突出部(段差部)

70 樹脂ルーフ構造

72 ルーフパネル(樹脂ルーフ本体)

74 溝部(貼着部)

【特許請求の範囲】

【請求項1】

車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂ルーフ本体と、

前記樹脂ルーフ本体の意匠面となる上面に貼着されるフィルムと、

前記樹脂ルーフ本体の側端部の車両内側に設けられ、前記車両本体と接合するための接着剤が塗布され、かつ熱が加えられる熱処理面が形成される壁面と、

前記樹脂ルーフ本体の側端部における前記熱処理面と異なる位置に設けられ、前記熱処理面と同一面になく、かつ前記フィルムの端末部が貼着される貼着部と、

を有する樹脂ルーフ構造。

【請求項2】

前記貼着部は、前記熱処理面と連続する壁面又は前記樹脂ルーフ本体の側端部の側面に設けられた溝部であり、

前記フィルムの端末部を前記溝部に入り込ませた請求項1に記載の樹脂ルーフ構造。

【請求項3】

前記熱処理面が前記貼着部よりも前記車両本体側に突出した段差部に設けられている請求項1に記載の樹脂ルーフ構造。

【請求項1】

車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂ルーフ本体と、

前記樹脂ルーフ本体の意匠面となる上面に貼着されるフィルムと、

前記樹脂ルーフ本体の側端部の車両内側に設けられ、前記車両本体と接合するための接着剤が塗布され、かつ熱が加えられる熱処理面が形成される壁面と、

前記樹脂ルーフ本体の側端部における前記熱処理面と異なる位置に設けられ、前記熱処理面と同一面になく、かつ前記フィルムの端末部が貼着される貼着部と、

を有する樹脂ルーフ構造。

【請求項2】

前記貼着部は、前記熱処理面と連続する壁面又は前記樹脂ルーフ本体の側端部の側面に設けられた溝部であり、

前記フィルムの端末部を前記溝部に入り込ませた請求項1に記載の樹脂ルーフ構造。

【請求項3】

前記熱処理面が前記貼着部よりも前記車両本体側に突出した段差部に設けられている請求項1に記載の樹脂ルーフ構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−245839(P2012−245839A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117828(P2011−117828)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]