樹脂ルーフ構造

【課題】質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる樹脂ルーフ構造を得る。

【解決手段】ルーフパネル14の板厚が従来よりも薄くなるように設定されている。これにより、ルーフパネル14の剛性を下げ、フロントヘッダー16側の一次共振周波数を低減することができる。一方、ルーフパネル14とフロントヘッダー16とによって略矩形状の閉断面部36が形成されており、この閉断面部36内には該ルーフパネル14とで閉断面を形成する空洞補強部40がルーフパネル14と一体に設けられている。このように、フロントヘッダー16を含む閉断面部36内に空洞補強部40を設けることで、ルーフパネル14の前端側において、局部剛性を向上させることができる。つまり、質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる。

【解決手段】ルーフパネル14の板厚が従来よりも薄くなるように設定されている。これにより、ルーフパネル14の剛性を下げ、フロントヘッダー16側の一次共振周波数を低減することができる。一方、ルーフパネル14とフロントヘッダー16とによって略矩形状の閉断面部36が形成されており、この閉断面部36内には該ルーフパネル14とで閉断面を形成する空洞補強部40がルーフパネル14と一体に設けられている。このように、フロントヘッダー16を含む閉断面部36内に空洞補強部40を設けることで、ルーフパネル14の前端側において、局部剛性を向上させることができる。つまり、質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体上部に設けられた樹脂ルーフ構造に関する。

【背景技術】

【0002】

特許文献1には、樹脂製のルーフパネルにおいて、軽量化を図ると共に十分な張り剛性を得るため、当該ルーフパネルの中央部から周辺部へ向かうにつれて板厚を徐々に薄くすると共に、当該ルーフパネルの周縁部を折り曲げて補強した技術が開示されている。また、特許文献2には、ルーフ(ルーフパネル)がアウタパネル及びインナパネルで構成され、当該インナパネルにブレースを形成してルーフの補強を図る技術が開示されている。

【0003】

一方、引用文献3に記載の発明では、制振対象物に接続部材が取り付けられており、当該接続部材には結合部を介して制振部材が取り付けられている。接続部材は制振部材よりも高い剛性を有しており、結合部と制振部材の自由端の間に相対変位が生じ制振部材が変形することで、当該制振部材の内部摩擦や摩擦減衰等により、制振対象物の振動を減衰させる技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭61−177984号公報

【特許文献2】実開昭63−59076号公報

【特許文献3】特開2009−092201号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の発明では、ルーフパネルの中央部が薄くなっているため当該ルーフパネルが振動しやすく、車両走行時にルーフパネルの振動によって車体側との間で共振してこもり音が発生する可能性がある。一般的に、こもり音は、車室共鳴現象(いわゆる空洞共鳴現象)に起因して生じるものであり、車室内の空気が振動又は体積変化することで助長される現象である。

【0006】

したがって、ルーフパネルと車体側との間で生じる共振を抑制するため、ルーフパネルの共振周波数をずらす方法が挙げられる。この場合、まず、ルーフパネルの板厚を薄くして質量を減らすなどして、ルーフパネルの共振周波数を下げることが考えられるが、ルーフパネルの板厚を薄くするとなると、ルーフパネル自体の剛性が低下してしまう。

【0007】

特許文献2に記載の発明では、上述のように、ルーフを補強する技術が開示されているが、この先行技術では、ルーフの質量が増大すると共にコストもアップしてしまう。一方、特許文献3に記載の発明では、制振対象物の振動を減衰させる技術が開示されているが、剛性の異なる部材を用いて互いに接合させるため、製造コストがアップしてしまう。

【0008】

本発明は上記事実を考慮し、質量及びコストをアップさせずに、NV性能(振動及び振動音を抑制する性能)及び衝突性能を満足させることができる樹脂ルーフ構造を得ることが目的である。

【課題を解決するための手段】

【0009】

請求項1記載の本発明に係る樹脂ルーフ構造は、車体上部に設けられた樹脂製のルーフパネルと、前記車体上部の車両前後方向の端部の裏面側に車両幅方向に沿って延設され、前記ルーフパネルが接合されるヘッダー部と、前記ルーフパネルと前記ヘッダー部とによって形成された閉断面部と、前記閉断面部内に設けられ、前記ルーフパネルと一体に設けられ当該ルーフパネルとで閉断面を構成する空洞補強部と、を有している。

【0010】

請求項1記載の本発明に係る樹脂ルーフ構造では、車体上部の車両前後方向の端部の裏面側に車両幅方向に沿ってヘッダー部が延設されており、当該ヘッダー部に樹脂製のルーフパネルが接合される。このルーフパネルとヘッダー部とによって閉断面部が形成されている。このように、ルーフパネルとヘッダー部とで閉断面部を形成することによって、当該ルーフパネルの張り剛性を向上させることができる。さらに、本発明では、閉断面部内には空洞補強部が設けられている。この空洞補強部は、ルーフパネルと一体に設けられており、当該ルーフパネル自体で閉断面部を形成している。これにより、ルーフパネルの張り剛性をさらに向上させることができる。

【0011】

このように、本発明では、ルーフパネルとヘッダー部とで閉断面部が形成されると共に、当該閉断面部内にさらに閉断面を構成する空洞補強部が設けられている。このため、ルーフパネルに必要な張り剛性の確保が可能となり、ルーフパネルの板厚を従来よりも薄く設定することができる。つまり、ここでは、ルーフパネルの板厚を従来よりも薄くすると共に、上記構成を採用することで、ルーフパネルの板厚が従来よりも薄いにも拘わらず、当該ルーフパネルに必要な張り剛性の確保が可能となる。そして、ルーフパネルの板厚を薄く形成することで、ルーフパネル側の共振周波数を下げることができる。

【0012】

一方、ルーフパネルの板厚を従来よりも薄くした場合、側面衝突時(ロールオーバー時を含む。以下、同じ。)車両幅方向における荷重伝達性能の低下が懸念される。しかし、ルーフパネルとヘッダー部とで閉断面部が形成されると共に、当該閉断面部内にさらに閉断面を構成する空洞補強部が設けられることで、荷重伝達に必要なルーフパネルの剛性は確保される。つまり、ルーフパネルの車両幅方向における荷重伝達性能は担保され、側面衝突性能を満足させることができる。

【0013】

さらに、空洞補強部はルーフパネルと一体に設けられているため、部品点数の増加はなく、コストアップを抑えることができる。

【0014】

請求項2記載の本発明に係る樹脂ルーフ構造は、請求項1に記載の樹脂ルーフ構造において、前記空洞補強部の底壁が前記ルーフパネルの振動中心線側に配置されるように両者の位置関係が設定されている。

【0015】

ヘッダー部側では、ルーフパネル及びヘッダー部の振動によって、ルーフパネルの端部側を中心にした回転力が作用する。このため、この回転力に対応する剛性としていわゆる回転剛性があるが、回転剛性は回転力が作用する際の回転中心線(振動中心線)から離れるにしたがってその寄与率は大きくなる。

【0016】

つまり、振動中心線上では回転剛性の寄与率は一番小さくなる。このため、請求項2記載の本発明に係る樹脂ルーフ構造では、空洞補強部の底壁がルーフパネル側の振動中心線側に配置されるようにすることで、空洞補強部の底壁を厚く形成することができる。これにより、空洞補強部の剛性を上げることができ、荷重伝達に必要なルーフパネルの剛性を確保することができる。なお、ここでの「振動中心線側」には、振動中心線近傍だけでなく、振動中心線上も含まれる。

【0017】

請求項3記載の本発明に係る樹脂ルーフ構造は、請求項2に記載の樹脂ルーフ構造において、前記ルーフパネルの板厚が前記空洞補強部の底壁よりも薄くなるように設定されている。

【0018】

空洞補強部の底壁がルーフパネルの振動中心線側に配置されることで、ルーフパネルの外板は前記空洞補強部の底壁振動中心線から離れた位置に配置されることとなる。このため、請求項3記載の本発明に係る樹脂ルーフ構造では、ルーフパネルの(外板の)板厚が空洞補強部の底壁よりも薄くなるように設定されることで、ルーフパネル側の共振周波数を低減させることができる。つまり、ここでは、空洞補強部としての剛性を確保すると共に、ルーフパネルの共振周波数を効果的に低減させることができる。

【0019】

請求項4記載の本発明に係る樹脂ルーフ構造は、車体上部に設けられた樹脂製のルーフパネルと、前記車体上部の車両前後方向の端部の裏面側に車両幅方向に沿って延設され、前記ルーフパネルが取り付けられるヘッダー部と、前記ルーフパネルと前記ヘッダー部とによって形成された閉断面部と、前記閉断面部内で片持ち支持され、前記ルーフパネルと同じ方向に振動可能に設けられたリブと、を有している。

【0020】

請求項4記載の本発明に係る樹脂ルーフ構造では、車体上部の車両前後方向の端部の裏面側に車両幅方向に沿ってヘッダー部が延設されており、当該ヘッダー部に樹脂製のルーフパネルが接合される。このルーフパネルとヘッダー部とによって閉断面部が形成されている。このように、ルーフパネルとヘッダー部とで閉断面部を形成することによって、当該ルーフパネルの張り剛性を向上させることができる。

【0021】

さらに、この閉断面部内には、片持ち支持されたリブが設けられ、ルーフパネルと同じ方向に振動可能とされている。このリブがいわゆるダイナミックダンパーとしての役割を担い、当該リブの振動によって、ルーフパネルの共振周波数を減衰させることができる。また、リブをルーフパネルとの一体成形によって形成することで、部品点数の増加はなく、コストアップを抑えることができる。

【発明の効果】

【0022】

以上説明したように、請求項1記載の本発明に係る樹脂ルーフ構造によれば、質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる、という優れた効果を有する。

【0023】

請求項2記載の本発明に係る樹脂ルーフ構造によれば、ルーフパネル及びヘッダー部側の共振周波数を低減することができる、という優れた効果を有する。

【0024】

請求項3記載の本発明に係る樹脂ルーフ構造によれば、ルーフパネル及びヘッダー部側の共振周波数を低減することができる、という優れた効果を有する。

【0025】

請求項4記載の本発明に係る樹脂ルーフ構造によれば、質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる、という優れた効果を有する。

【図面の簡単な説明】

【0026】

【図1】第1実施形態に係る樹脂ルーフ構造が適用された車両を示す斜視図である。

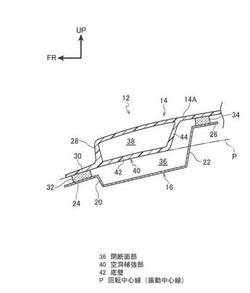

【図2】図1の2−2断面図である。

【図3】第2実施形態に係る樹脂ルーフ構造が適用された車両上部を示す図2に対応する断面図である。

【発明を実施するための形態】

【0027】

以下、図1及び図2を用いて、本発明に係る樹脂ルーフ構造の実施形態について説明する。なお、図中矢印FRは車両前後方向の前方向を示し、矢印UPは車両上下方向の上方向、矢印Wは車両幅方向をそれぞれ示している。

【0028】

<第1実施形態>

(樹脂ルーフ構造の構成)

図1には、本発明に係る樹脂ルーフ構造が適用された車両10を斜め上方から見た斜視図が示されている。車両10の車体上部としてのルーフ部12には樹脂製のルーフパネル14が設けられており、ルーフパネル14の車両前後方向の前端部及び後端部には、ヘッダー部としての金属製のフロントヘッダー16及びリアヘッダ(図示省略)が車幅方向に沿ってそれぞれ延設されている。また、ルーフパネル14の車幅方向の両側には、図示しない金属製の左右一対のルーフサイドレールが配置されており、車両前後方向に沿って延設されている。このルーフサイドレールの意匠面側には、サイドメンバアウタ18が設けられている。また、ルーフパネル14の車両前方にはフロントガラス15が設けられており、ルーフパネル14の車両後方にはバックドアガラス17が設けられている。

【0029】

図2には図1の2−2断面図が示されている。図2に示されるように、フロントヘッダー16の断面形状は略U字状を成しており、車両前方側に位置する縦壁20よりも車両後方側に位置する縦壁22の方が高くなるように設定されている。縦壁20の先端部からは車両前方側へ向かってフランジ部24が張り出しており、縦壁22の先端部からは車両後方側へ向かってフランジ部26が張り出している。

【0030】

前述のように、ルーフパネル14の前端部には前壁部28を介して、フランジ部30が車両前方へ向かって張り出している。このフランジ部30の下面側は接着剤32を介してフロントヘッダー16のフランジ部24に接合され、フランジ部30の上面側には図示しない接着剤を介してフロントガラス15(図1参照)が接合される。

【0031】

また、ルーフパネル14の前壁部28とフロントヘッダー16の縦壁20とは車両前後方向で略同じ位置となるように配置されており、前壁部28及び縦壁20の高さと縦壁22の高さとが略同じになるように設定されている。そして、ルーフパネル14の外板14Aの裏面が、接着剤34を介してフロントヘッダー16のフランジ部26に接合される。このように、ルーフパネル14がフロントヘッダー16に接合された状態で、ルーフパネル14とフロントヘッダー16とによって略矩形状の閉断面部36が形成される。

【0032】

また、ルーフパネル14の外板14Aの板厚は従来よりも薄くなるように設定されており、ルーフパネル14の前端部には、前壁部28を含んで閉断面部38を構成する略矩形状の空洞補強部40が車両幅方向の略全域に亘って設けられている。つまり、この空洞補強部40は閉断面部36内にフロントヘッダー16との間に隙間を空けて配置されている。空洞補強部40の底壁42はフランジ部30の同一平面上に設けられており、空洞補強部40(ルーフパネル14)の前壁部28と対向する空洞補強部40の後壁部44はフロントヘッダー16の縦壁22と対向して設けられている。

【0033】

ここで、フロントヘッダー16側では、路面入力によるルーフパネル14及びフロントヘッダー16の振動によって、ルーフパネル14のフランジ部24側を中心にした回転力が作用するが、この回転力が作用する振動中心線としての回転中心線P上に空洞補強部40の底壁42が配置されるように設定されている。

【0034】

また、本実施形態では、ルーフパネル14の板厚において、空洞補強部40の底壁42が一番厚くなるように設定されており、ルーフパネル14及びフロントヘッダー16の回転中心線Pから離間するに従って、徐々に板厚が薄くなっている。つまり、このルーフパネル14では、外板14Aの板厚が空洞補強部40の底壁42よりも薄くなるように設定されている。また、空洞補強部40の前壁部28及び後壁部44においても、当該回転中心線Pから離間するに従って、徐々に板厚が薄くなるように設定されている。

【0035】

(樹脂ルーフ構造の作用・効果)

例えば、バネマスによるモデル化によってフロントヘッダー16側の一次共振周波数(ω0)を検討すると、ω0=(K/m)1/2となる。なお、Kはルーフパネル14及びフロントヘッダー16の剛性を表し、mはルーフパネル14及びフロントヘッダー16の質量を表している。車両10側の共振周波数は、車内体積で略決まるため、こもり音を抑制するには、ω0を低減させる必要がある。このため、ルーフパネル14の剛性を下げるか質量を大きくすることが考えられるが、燃費やコスト等を考慮するとルーフパネル14の剛性を下げた方が良い。

【0036】

したがって、本実施形態では、図2に示されるルーフパネル14(の外板14A)の板厚が従来よりも薄くなるように設定されている。これにより、ルーフパネル14の剛性を下げ、フロントヘッダー16側の一次共振周波数を低減することができる。一方、ルーフパネル14とフロントヘッダー16とによって略矩形状の閉断面部36が形成されており、この閉断面部36内には該ルーフパネル14とで閉断面を形成する空洞補強部40がフロントヘッダー16との間に隙間を空けて設けられている。このように、フロントヘッダー16を含む閉断面部36内に空洞補強部40を設けることで、ルーフパネル14の前端側において、局部剛性を向上させることができる。

【0037】

つまり、本実施形態によれば、ルーフパネル14の板厚を従来よりも薄くするにも拘わらず、ルーフパネル14のフロントヘッダー16側で当該ルーフパネル14の剛性を上げることで、ルーフパネル14に必要な張り剛性の確保が可能となる。

【0038】

一方、ルーフパネル14の板厚を従来よりも薄くすることで、側面衝突時における車両幅方向における荷重伝達性能の低下が懸念される。しかし、ルーフパネル14とフロントヘッダー16とで閉断面部36が形成されると共に、当該閉断面部36内にさらに閉断面を構成する空洞補強部40が設けられることで、ルーフパネル14に必要な剛性は確保される。つまり、ルーフパネル14の車両幅方向における荷重伝達性能は担保され、側面衝突性能を満足させることができる。また、フロントヘッダー16の稜線を滑らかに形成することで、フロントヘッダー16の車両幅方向の一端側に入力された荷重を当該フロントヘッダー16の車両幅方向の他端側へスムーズに伝達させることができる。

【0039】

また、空洞補強部40がフロントヘッダー16との間に隙間を空けて設けられている。つまり、空洞補強部40とフロントヘッダー16とは互いに干渉しないため、路面入力によるルーフパネル14及びフロントヘッダー16の振動によって、空洞補強部40とフロントヘッダー16との間で擦れることによる異音は生じない。さらに、本実施形態では、ルーフパネル14に空洞補強部40を一体成形しているため、部品点数の増加はなく、コストアップを抑えることができる。

【0040】

以上のことから、本実施形態によれば、この樹脂ルーフ構造では、質量及びコストをアップさせずに、NV性能(振動及び振動音を抑制する性能)及び側面衝突性能を満足させることができる。

【0041】

一方、フロントヘッダー16側では、ルーフパネル14及びフロントヘッダー16の振動によって、ルーフパネル14のフロントヘッダー16側を中心にした回転力が作用する。このため、この回転力に対応する剛性としていわゆる回転剛性があるが、回転剛性は回転力が作用する際の回転中心線(振動中心線)Pから離れるにしたがってその寄与率は大きくなる。

【0042】

このため、本実施形態では、空洞補強部40の底壁42がルーフパネル14及びフロントヘッダー16の回転中心線P側に配置されるように設定している。これにより、ルーフパネル14の外板14Aはルーフパネル14及びフロントヘッダー16の回転中心線Pから離れた位置に配置されることとなる。このため、当該回転中心線Pから離れた位置におけるルーフパネル14の外板14Aの板厚を薄くすることで、フロントヘッダー16側の一次共振周波数を効果的に低減させることができる。

【0043】

また、本実施形態では、ルーフパネル14及びフロントヘッダー16の回転中心線P上に配置された空洞補強部40の底壁42の板厚が一番厚くなるように設定されている。そして、空洞補強部40の前壁部28及び後壁部44の板厚については、当該回転中心線Pから離間するにつれて薄くなるように設定されている。つまり、回転剛性の寄与率が低い底壁42の板厚を厚くし、回転剛性の寄与率が高くなるにつれて空洞補強部の前壁部28及び後壁部44の板厚が徐々に薄くなるように設定している。これにより、空洞補強部40としての剛性を確保すると共に、フロントヘッダー16側の一次共振周波数を低減させることができる。

【0044】

<第2実施形態>

(樹脂ルーフ構造の構成)

なお、第1実施形態と略同一の構成については、第1実施形態と同じ符号を用いて説明を省略する。

【0045】

図3に示されるように、ルーフパネル14の前端側に位置する閉断面部36内には、当該ルーフパネル14の裏面からリブ46が垂下している。このリブ46の断面形状は略L字状を成しており、リブ46は片持ち支持され車両幅方向の略全域に亘って設けられている。

【0046】

また、リブ46は車両上下方向へ沿って形成された基部48と、車両前後方向へ沿って形成されルーフパネル14と対向する振動部50と、を含んで構成されている。基部48はルーフパネル14の前壁部28と略平行となるように配置されており、振動部50はルーフパネル14及びフロントヘッダー16の回転中心線P上に配置されている。振動部50は基部48よりも板厚が厚くなるように設定されており、振動部50と基部48との境界部52にはR形状に形成され、振動部50の振動によって当該境界部52に生じる応力集中を抑制し破断し難い形状となるように形成されている。

【0047】

(樹脂ルーフ構造の作用・効果)

図3に示されるように、閉断面部36内には、ルーフパネル14と対面するリブ46が設けられており、ルーフパネル14とリブ46とは略同じ方向へ振動可能とされている。このリブ46がいわゆるダイナミックダンパーとしての役割を担い、当該リブ46の振動によって、ルーフパネル14の共振周波数を減衰させることができる。また、リブ46はルーフパネル14の裏面から垂下し、リブ46とルーフパネル14とは一体成形によって形成されている。このため、部品点数の増加はなく、コストアップを抑えることができる。このように、本実施形態によれば、質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる。

【0048】

<実施形態の補足>

本実施形態では、図2に示されるように、フロントヘッダー16側について説明したが、リアヘッダ−側に適用しても良い。また、閉断面部36及び空洞補強部40は略矩形状となるように形成したが、閉断面部36内に空洞補強部40が設けられていれば良いため、必ずしもこの形状に限るものではない。例えば、閉断面部36と空洞補強部40とが異なる形状となるように形成されても良い。

【0049】

また、本実施形態では、図2に示される空洞補強部40の底壁42と図3に示されるリブ46の振動部50が、ルーフパネル14及びフロントヘッダー16の回転中心線(振動中心線)P上にそれぞれ配置されるように設定されているが、仮に回転中心線Pから若干ずれたとしても、本実施形態における効果を実質的に得ることができる。したがって、そのような態様も本発明に含まれる。

【0050】

さらに、第1実施形態では、図2に示される空洞補強部40の前壁部28及び後壁部44において、ルーフパネル14及びフロントヘッダー16の回転中心線Pから離間するに従って、徐々に板厚が薄くなるように設定されている。しかし、前壁部28及び後壁部44の何れか一方においてのみ、当該回転中心線Pから離間するに従って、徐々に板厚が薄くなるように設定されても良く、また、前壁部28及び後壁部44の板厚は一定であっても良い。

【0051】

また、第2実施形態では、図3に示されるリブ46において、ルーフパネル14との一体成形により形成されているが、当該リブ46を別体としてルーフパネル14に取り付けた構成でも良い。リブ46を別体とすることで、当該リブ46の材料をルーフパネル14とは異なる材料で形成することができる。このため、リブ46の振動による繰り返し荷重において破断を抑制することができる。

【0052】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0053】

10 車両

12 ルーフ部(車体上部)

14 ルーフパネル

16 フロントヘッダー(ヘッダー部)

36 閉断面部

40 空洞補強部

42 底壁

46 リブ

P 回転中心線(振動中心線)

【技術分野】

【0001】

本発明は、車体上部に設けられた樹脂ルーフ構造に関する。

【背景技術】

【0002】

特許文献1には、樹脂製のルーフパネルにおいて、軽量化を図ると共に十分な張り剛性を得るため、当該ルーフパネルの中央部から周辺部へ向かうにつれて板厚を徐々に薄くすると共に、当該ルーフパネルの周縁部を折り曲げて補強した技術が開示されている。また、特許文献2には、ルーフ(ルーフパネル)がアウタパネル及びインナパネルで構成され、当該インナパネルにブレースを形成してルーフの補強を図る技術が開示されている。

【0003】

一方、引用文献3に記載の発明では、制振対象物に接続部材が取り付けられており、当該接続部材には結合部を介して制振部材が取り付けられている。接続部材は制振部材よりも高い剛性を有しており、結合部と制振部材の自由端の間に相対変位が生じ制振部材が変形することで、当該制振部材の内部摩擦や摩擦減衰等により、制振対象物の振動を減衰させる技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭61−177984号公報

【特許文献2】実開昭63−59076号公報

【特許文献3】特開2009−092201号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の発明では、ルーフパネルの中央部が薄くなっているため当該ルーフパネルが振動しやすく、車両走行時にルーフパネルの振動によって車体側との間で共振してこもり音が発生する可能性がある。一般的に、こもり音は、車室共鳴現象(いわゆる空洞共鳴現象)に起因して生じるものであり、車室内の空気が振動又は体積変化することで助長される現象である。

【0006】

したがって、ルーフパネルと車体側との間で生じる共振を抑制するため、ルーフパネルの共振周波数をずらす方法が挙げられる。この場合、まず、ルーフパネルの板厚を薄くして質量を減らすなどして、ルーフパネルの共振周波数を下げることが考えられるが、ルーフパネルの板厚を薄くするとなると、ルーフパネル自体の剛性が低下してしまう。

【0007】

特許文献2に記載の発明では、上述のように、ルーフを補強する技術が開示されているが、この先行技術では、ルーフの質量が増大すると共にコストもアップしてしまう。一方、特許文献3に記載の発明では、制振対象物の振動を減衰させる技術が開示されているが、剛性の異なる部材を用いて互いに接合させるため、製造コストがアップしてしまう。

【0008】

本発明は上記事実を考慮し、質量及びコストをアップさせずに、NV性能(振動及び振動音を抑制する性能)及び衝突性能を満足させることができる樹脂ルーフ構造を得ることが目的である。

【課題を解決するための手段】

【0009】

請求項1記載の本発明に係る樹脂ルーフ構造は、車体上部に設けられた樹脂製のルーフパネルと、前記車体上部の車両前後方向の端部の裏面側に車両幅方向に沿って延設され、前記ルーフパネルが接合されるヘッダー部と、前記ルーフパネルと前記ヘッダー部とによって形成された閉断面部と、前記閉断面部内に設けられ、前記ルーフパネルと一体に設けられ当該ルーフパネルとで閉断面を構成する空洞補強部と、を有している。

【0010】

請求項1記載の本発明に係る樹脂ルーフ構造では、車体上部の車両前後方向の端部の裏面側に車両幅方向に沿ってヘッダー部が延設されており、当該ヘッダー部に樹脂製のルーフパネルが接合される。このルーフパネルとヘッダー部とによって閉断面部が形成されている。このように、ルーフパネルとヘッダー部とで閉断面部を形成することによって、当該ルーフパネルの張り剛性を向上させることができる。さらに、本発明では、閉断面部内には空洞補強部が設けられている。この空洞補強部は、ルーフパネルと一体に設けられており、当該ルーフパネル自体で閉断面部を形成している。これにより、ルーフパネルの張り剛性をさらに向上させることができる。

【0011】

このように、本発明では、ルーフパネルとヘッダー部とで閉断面部が形成されると共に、当該閉断面部内にさらに閉断面を構成する空洞補強部が設けられている。このため、ルーフパネルに必要な張り剛性の確保が可能となり、ルーフパネルの板厚を従来よりも薄く設定することができる。つまり、ここでは、ルーフパネルの板厚を従来よりも薄くすると共に、上記構成を採用することで、ルーフパネルの板厚が従来よりも薄いにも拘わらず、当該ルーフパネルに必要な張り剛性の確保が可能となる。そして、ルーフパネルの板厚を薄く形成することで、ルーフパネル側の共振周波数を下げることができる。

【0012】

一方、ルーフパネルの板厚を従来よりも薄くした場合、側面衝突時(ロールオーバー時を含む。以下、同じ。)車両幅方向における荷重伝達性能の低下が懸念される。しかし、ルーフパネルとヘッダー部とで閉断面部が形成されると共に、当該閉断面部内にさらに閉断面を構成する空洞補強部が設けられることで、荷重伝達に必要なルーフパネルの剛性は確保される。つまり、ルーフパネルの車両幅方向における荷重伝達性能は担保され、側面衝突性能を満足させることができる。

【0013】

さらに、空洞補強部はルーフパネルと一体に設けられているため、部品点数の増加はなく、コストアップを抑えることができる。

【0014】

請求項2記載の本発明に係る樹脂ルーフ構造は、請求項1に記載の樹脂ルーフ構造において、前記空洞補強部の底壁が前記ルーフパネルの振動中心線側に配置されるように両者の位置関係が設定されている。

【0015】

ヘッダー部側では、ルーフパネル及びヘッダー部の振動によって、ルーフパネルの端部側を中心にした回転力が作用する。このため、この回転力に対応する剛性としていわゆる回転剛性があるが、回転剛性は回転力が作用する際の回転中心線(振動中心線)から離れるにしたがってその寄与率は大きくなる。

【0016】

つまり、振動中心線上では回転剛性の寄与率は一番小さくなる。このため、請求項2記載の本発明に係る樹脂ルーフ構造では、空洞補強部の底壁がルーフパネル側の振動中心線側に配置されるようにすることで、空洞補強部の底壁を厚く形成することができる。これにより、空洞補強部の剛性を上げることができ、荷重伝達に必要なルーフパネルの剛性を確保することができる。なお、ここでの「振動中心線側」には、振動中心線近傍だけでなく、振動中心線上も含まれる。

【0017】

請求項3記載の本発明に係る樹脂ルーフ構造は、請求項2に記載の樹脂ルーフ構造において、前記ルーフパネルの板厚が前記空洞補強部の底壁よりも薄くなるように設定されている。

【0018】

空洞補強部の底壁がルーフパネルの振動中心線側に配置されることで、ルーフパネルの外板は前記空洞補強部の底壁振動中心線から離れた位置に配置されることとなる。このため、請求項3記載の本発明に係る樹脂ルーフ構造では、ルーフパネルの(外板の)板厚が空洞補強部の底壁よりも薄くなるように設定されることで、ルーフパネル側の共振周波数を低減させることができる。つまり、ここでは、空洞補強部としての剛性を確保すると共に、ルーフパネルの共振周波数を効果的に低減させることができる。

【0019】

請求項4記載の本発明に係る樹脂ルーフ構造は、車体上部に設けられた樹脂製のルーフパネルと、前記車体上部の車両前後方向の端部の裏面側に車両幅方向に沿って延設され、前記ルーフパネルが取り付けられるヘッダー部と、前記ルーフパネルと前記ヘッダー部とによって形成された閉断面部と、前記閉断面部内で片持ち支持され、前記ルーフパネルと同じ方向に振動可能に設けられたリブと、を有している。

【0020】

請求項4記載の本発明に係る樹脂ルーフ構造では、車体上部の車両前後方向の端部の裏面側に車両幅方向に沿ってヘッダー部が延設されており、当該ヘッダー部に樹脂製のルーフパネルが接合される。このルーフパネルとヘッダー部とによって閉断面部が形成されている。このように、ルーフパネルとヘッダー部とで閉断面部を形成することによって、当該ルーフパネルの張り剛性を向上させることができる。

【0021】

さらに、この閉断面部内には、片持ち支持されたリブが設けられ、ルーフパネルと同じ方向に振動可能とされている。このリブがいわゆるダイナミックダンパーとしての役割を担い、当該リブの振動によって、ルーフパネルの共振周波数を減衰させることができる。また、リブをルーフパネルとの一体成形によって形成することで、部品点数の増加はなく、コストアップを抑えることができる。

【発明の効果】

【0022】

以上説明したように、請求項1記載の本発明に係る樹脂ルーフ構造によれば、質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる、という優れた効果を有する。

【0023】

請求項2記載の本発明に係る樹脂ルーフ構造によれば、ルーフパネル及びヘッダー部側の共振周波数を低減することができる、という優れた効果を有する。

【0024】

請求項3記載の本発明に係る樹脂ルーフ構造によれば、ルーフパネル及びヘッダー部側の共振周波数を低減することができる、という優れた効果を有する。

【0025】

請求項4記載の本発明に係る樹脂ルーフ構造によれば、質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる、という優れた効果を有する。

【図面の簡単な説明】

【0026】

【図1】第1実施形態に係る樹脂ルーフ構造が適用された車両を示す斜視図である。

【図2】図1の2−2断面図である。

【図3】第2実施形態に係る樹脂ルーフ構造が適用された車両上部を示す図2に対応する断面図である。

【発明を実施するための形態】

【0027】

以下、図1及び図2を用いて、本発明に係る樹脂ルーフ構造の実施形態について説明する。なお、図中矢印FRは車両前後方向の前方向を示し、矢印UPは車両上下方向の上方向、矢印Wは車両幅方向をそれぞれ示している。

【0028】

<第1実施形態>

(樹脂ルーフ構造の構成)

図1には、本発明に係る樹脂ルーフ構造が適用された車両10を斜め上方から見た斜視図が示されている。車両10の車体上部としてのルーフ部12には樹脂製のルーフパネル14が設けられており、ルーフパネル14の車両前後方向の前端部及び後端部には、ヘッダー部としての金属製のフロントヘッダー16及びリアヘッダ(図示省略)が車幅方向に沿ってそれぞれ延設されている。また、ルーフパネル14の車幅方向の両側には、図示しない金属製の左右一対のルーフサイドレールが配置されており、車両前後方向に沿って延設されている。このルーフサイドレールの意匠面側には、サイドメンバアウタ18が設けられている。また、ルーフパネル14の車両前方にはフロントガラス15が設けられており、ルーフパネル14の車両後方にはバックドアガラス17が設けられている。

【0029】

図2には図1の2−2断面図が示されている。図2に示されるように、フロントヘッダー16の断面形状は略U字状を成しており、車両前方側に位置する縦壁20よりも車両後方側に位置する縦壁22の方が高くなるように設定されている。縦壁20の先端部からは車両前方側へ向かってフランジ部24が張り出しており、縦壁22の先端部からは車両後方側へ向かってフランジ部26が張り出している。

【0030】

前述のように、ルーフパネル14の前端部には前壁部28を介して、フランジ部30が車両前方へ向かって張り出している。このフランジ部30の下面側は接着剤32を介してフロントヘッダー16のフランジ部24に接合され、フランジ部30の上面側には図示しない接着剤を介してフロントガラス15(図1参照)が接合される。

【0031】

また、ルーフパネル14の前壁部28とフロントヘッダー16の縦壁20とは車両前後方向で略同じ位置となるように配置されており、前壁部28及び縦壁20の高さと縦壁22の高さとが略同じになるように設定されている。そして、ルーフパネル14の外板14Aの裏面が、接着剤34を介してフロントヘッダー16のフランジ部26に接合される。このように、ルーフパネル14がフロントヘッダー16に接合された状態で、ルーフパネル14とフロントヘッダー16とによって略矩形状の閉断面部36が形成される。

【0032】

また、ルーフパネル14の外板14Aの板厚は従来よりも薄くなるように設定されており、ルーフパネル14の前端部には、前壁部28を含んで閉断面部38を構成する略矩形状の空洞補強部40が車両幅方向の略全域に亘って設けられている。つまり、この空洞補強部40は閉断面部36内にフロントヘッダー16との間に隙間を空けて配置されている。空洞補強部40の底壁42はフランジ部30の同一平面上に設けられており、空洞補強部40(ルーフパネル14)の前壁部28と対向する空洞補強部40の後壁部44はフロントヘッダー16の縦壁22と対向して設けられている。

【0033】

ここで、フロントヘッダー16側では、路面入力によるルーフパネル14及びフロントヘッダー16の振動によって、ルーフパネル14のフランジ部24側を中心にした回転力が作用するが、この回転力が作用する振動中心線としての回転中心線P上に空洞補強部40の底壁42が配置されるように設定されている。

【0034】

また、本実施形態では、ルーフパネル14の板厚において、空洞補強部40の底壁42が一番厚くなるように設定されており、ルーフパネル14及びフロントヘッダー16の回転中心線Pから離間するに従って、徐々に板厚が薄くなっている。つまり、このルーフパネル14では、外板14Aの板厚が空洞補強部40の底壁42よりも薄くなるように設定されている。また、空洞補強部40の前壁部28及び後壁部44においても、当該回転中心線Pから離間するに従って、徐々に板厚が薄くなるように設定されている。

【0035】

(樹脂ルーフ構造の作用・効果)

例えば、バネマスによるモデル化によってフロントヘッダー16側の一次共振周波数(ω0)を検討すると、ω0=(K/m)1/2となる。なお、Kはルーフパネル14及びフロントヘッダー16の剛性を表し、mはルーフパネル14及びフロントヘッダー16の質量を表している。車両10側の共振周波数は、車内体積で略決まるため、こもり音を抑制するには、ω0を低減させる必要がある。このため、ルーフパネル14の剛性を下げるか質量を大きくすることが考えられるが、燃費やコスト等を考慮するとルーフパネル14の剛性を下げた方が良い。

【0036】

したがって、本実施形態では、図2に示されるルーフパネル14(の外板14A)の板厚が従来よりも薄くなるように設定されている。これにより、ルーフパネル14の剛性を下げ、フロントヘッダー16側の一次共振周波数を低減することができる。一方、ルーフパネル14とフロントヘッダー16とによって略矩形状の閉断面部36が形成されており、この閉断面部36内には該ルーフパネル14とで閉断面を形成する空洞補強部40がフロントヘッダー16との間に隙間を空けて設けられている。このように、フロントヘッダー16を含む閉断面部36内に空洞補強部40を設けることで、ルーフパネル14の前端側において、局部剛性を向上させることができる。

【0037】

つまり、本実施形態によれば、ルーフパネル14の板厚を従来よりも薄くするにも拘わらず、ルーフパネル14のフロントヘッダー16側で当該ルーフパネル14の剛性を上げることで、ルーフパネル14に必要な張り剛性の確保が可能となる。

【0038】

一方、ルーフパネル14の板厚を従来よりも薄くすることで、側面衝突時における車両幅方向における荷重伝達性能の低下が懸念される。しかし、ルーフパネル14とフロントヘッダー16とで閉断面部36が形成されると共に、当該閉断面部36内にさらに閉断面を構成する空洞補強部40が設けられることで、ルーフパネル14に必要な剛性は確保される。つまり、ルーフパネル14の車両幅方向における荷重伝達性能は担保され、側面衝突性能を満足させることができる。また、フロントヘッダー16の稜線を滑らかに形成することで、フロントヘッダー16の車両幅方向の一端側に入力された荷重を当該フロントヘッダー16の車両幅方向の他端側へスムーズに伝達させることができる。

【0039】

また、空洞補強部40がフロントヘッダー16との間に隙間を空けて設けられている。つまり、空洞補強部40とフロントヘッダー16とは互いに干渉しないため、路面入力によるルーフパネル14及びフロントヘッダー16の振動によって、空洞補強部40とフロントヘッダー16との間で擦れることによる異音は生じない。さらに、本実施形態では、ルーフパネル14に空洞補強部40を一体成形しているため、部品点数の増加はなく、コストアップを抑えることができる。

【0040】

以上のことから、本実施形態によれば、この樹脂ルーフ構造では、質量及びコストをアップさせずに、NV性能(振動及び振動音を抑制する性能)及び側面衝突性能を満足させることができる。

【0041】

一方、フロントヘッダー16側では、ルーフパネル14及びフロントヘッダー16の振動によって、ルーフパネル14のフロントヘッダー16側を中心にした回転力が作用する。このため、この回転力に対応する剛性としていわゆる回転剛性があるが、回転剛性は回転力が作用する際の回転中心線(振動中心線)Pから離れるにしたがってその寄与率は大きくなる。

【0042】

このため、本実施形態では、空洞補強部40の底壁42がルーフパネル14及びフロントヘッダー16の回転中心線P側に配置されるように設定している。これにより、ルーフパネル14の外板14Aはルーフパネル14及びフロントヘッダー16の回転中心線Pから離れた位置に配置されることとなる。このため、当該回転中心線Pから離れた位置におけるルーフパネル14の外板14Aの板厚を薄くすることで、フロントヘッダー16側の一次共振周波数を効果的に低減させることができる。

【0043】

また、本実施形態では、ルーフパネル14及びフロントヘッダー16の回転中心線P上に配置された空洞補強部40の底壁42の板厚が一番厚くなるように設定されている。そして、空洞補強部40の前壁部28及び後壁部44の板厚については、当該回転中心線Pから離間するにつれて薄くなるように設定されている。つまり、回転剛性の寄与率が低い底壁42の板厚を厚くし、回転剛性の寄与率が高くなるにつれて空洞補強部の前壁部28及び後壁部44の板厚が徐々に薄くなるように設定している。これにより、空洞補強部40としての剛性を確保すると共に、フロントヘッダー16側の一次共振周波数を低減させることができる。

【0044】

<第2実施形態>

(樹脂ルーフ構造の構成)

なお、第1実施形態と略同一の構成については、第1実施形態と同じ符号を用いて説明を省略する。

【0045】

図3に示されるように、ルーフパネル14の前端側に位置する閉断面部36内には、当該ルーフパネル14の裏面からリブ46が垂下している。このリブ46の断面形状は略L字状を成しており、リブ46は片持ち支持され車両幅方向の略全域に亘って設けられている。

【0046】

また、リブ46は車両上下方向へ沿って形成された基部48と、車両前後方向へ沿って形成されルーフパネル14と対向する振動部50と、を含んで構成されている。基部48はルーフパネル14の前壁部28と略平行となるように配置されており、振動部50はルーフパネル14及びフロントヘッダー16の回転中心線P上に配置されている。振動部50は基部48よりも板厚が厚くなるように設定されており、振動部50と基部48との境界部52にはR形状に形成され、振動部50の振動によって当該境界部52に生じる応力集中を抑制し破断し難い形状となるように形成されている。

【0047】

(樹脂ルーフ構造の作用・効果)

図3に示されるように、閉断面部36内には、ルーフパネル14と対面するリブ46が設けられており、ルーフパネル14とリブ46とは略同じ方向へ振動可能とされている。このリブ46がいわゆるダイナミックダンパーとしての役割を担い、当該リブ46の振動によって、ルーフパネル14の共振周波数を減衰させることができる。また、リブ46はルーフパネル14の裏面から垂下し、リブ46とルーフパネル14とは一体成形によって形成されている。このため、部品点数の増加はなく、コストアップを抑えることができる。このように、本実施形態によれば、質量及びコストをアップさせずに、NV性能及び衝突性能を満足させることができる。

【0048】

<実施形態の補足>

本実施形態では、図2に示されるように、フロントヘッダー16側について説明したが、リアヘッダ−側に適用しても良い。また、閉断面部36及び空洞補強部40は略矩形状となるように形成したが、閉断面部36内に空洞補強部40が設けられていれば良いため、必ずしもこの形状に限るものではない。例えば、閉断面部36と空洞補強部40とが異なる形状となるように形成されても良い。

【0049】

また、本実施形態では、図2に示される空洞補強部40の底壁42と図3に示されるリブ46の振動部50が、ルーフパネル14及びフロントヘッダー16の回転中心線(振動中心線)P上にそれぞれ配置されるように設定されているが、仮に回転中心線Pから若干ずれたとしても、本実施形態における効果を実質的に得ることができる。したがって、そのような態様も本発明に含まれる。

【0050】

さらに、第1実施形態では、図2に示される空洞補強部40の前壁部28及び後壁部44において、ルーフパネル14及びフロントヘッダー16の回転中心線Pから離間するに従って、徐々に板厚が薄くなるように設定されている。しかし、前壁部28及び後壁部44の何れか一方においてのみ、当該回転中心線Pから離間するに従って、徐々に板厚が薄くなるように設定されても良く、また、前壁部28及び後壁部44の板厚は一定であっても良い。

【0051】

また、第2実施形態では、図3に示されるリブ46において、ルーフパネル14との一体成形により形成されているが、当該リブ46を別体としてルーフパネル14に取り付けた構成でも良い。リブ46を別体とすることで、当該リブ46の材料をルーフパネル14とは異なる材料で形成することができる。このため、リブ46の振動による繰り返し荷重において破断を抑制することができる。

【0052】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0053】

10 車両

12 ルーフ部(車体上部)

14 ルーフパネル

16 フロントヘッダー(ヘッダー部)

36 閉断面部

40 空洞補強部

42 底壁

46 リブ

P 回転中心線(振動中心線)

【特許請求の範囲】

【請求項1】

車体上部に設けられた樹脂製のルーフパネルと、

前記車体上部の車両前後方向の端部の裏面側に車両幅方向に沿って延設され、前記ルーフパネルが接合されるヘッダー部と、

前記ルーフパネルと前記ヘッダー部とによって形成された閉断面部と、

前記閉断面部内に設けられ、前記ルーフパネルと一体に設けられ当該ルーフパネルとで閉断面を構成する空洞補強部と、

を有する樹脂ルーフ構造。

【請求項2】

前記空洞補強部の底壁が前記ルーフパネルの振動中心線側に配置されるように両者の位置関係が設定された請求項1に記載の樹脂ルーフ構造。

【請求項3】

前記ルーフパネルの板厚が前記空洞補強部の底壁よりも薄くなるように設定された請求項2に記載の樹脂ルーフ構造。

【請求項4】

車体上部に設けられた樹脂製のルーフパネルと、

前記車体上部の車両前後方向の端部の裏面側に車両幅方向に沿って延設され、前記ルーフパネルが取り付けられるヘッダー部と、

前記ルーフパネルと前記ヘッダー部とによって形成された閉断面部と、

前記閉断面部内で片持ち支持され、前記ルーフパネルと同じ方向に振動可能に設けられたリブと、

を有する樹脂ルーフ構造。

【請求項1】

車体上部に設けられた樹脂製のルーフパネルと、

前記車体上部の車両前後方向の端部の裏面側に車両幅方向に沿って延設され、前記ルーフパネルが接合されるヘッダー部と、

前記ルーフパネルと前記ヘッダー部とによって形成された閉断面部と、

前記閉断面部内に設けられ、前記ルーフパネルと一体に設けられ当該ルーフパネルとで閉断面を構成する空洞補強部と、

を有する樹脂ルーフ構造。

【請求項2】

前記空洞補強部の底壁が前記ルーフパネルの振動中心線側に配置されるように両者の位置関係が設定された請求項1に記載の樹脂ルーフ構造。

【請求項3】

前記ルーフパネルの板厚が前記空洞補強部の底壁よりも薄くなるように設定された請求項2に記載の樹脂ルーフ構造。

【請求項4】

車体上部に設けられた樹脂製のルーフパネルと、

前記車体上部の車両前後方向の端部の裏面側に車両幅方向に沿って延設され、前記ルーフパネルが取り付けられるヘッダー部と、

前記ルーフパネルと前記ヘッダー部とによって形成された閉断面部と、

前記閉断面部内で片持ち支持され、前記ルーフパネルと同じ方向に振動可能に設けられたリブと、

を有する樹脂ルーフ構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−35295(P2013−35295A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170151(P2011−170151)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]