樹脂ローラ

【課題】 複写機、プリンタ、ファクシミリ等の画像形成装置には樹脂ローラが用いられるが、金属シャフトの表面に形成された酸化物や有機物により、該金属シャフトと弾性層との接着強度が低下する場合がある。

【解決手段】 金属シャフトの外周部に弾性層を形成した樹脂ローラにおいて、砥粒を用いて表面を研磨するなどの手段により、該金属シャフトの平均表面粗さRzを0.5〜8μmとした金属シャフトを用いることにより、該金属シャフトと弾性層との接着強度を向上させることができる。

【解決手段】 金属シャフトの外周部に弾性層を形成した樹脂ローラにおいて、砥粒を用いて表面を研磨するなどの手段により、該金属シャフトの平均表面粗さRzを0.5〜8μmとした金属シャフトを用いることにより、該金属シャフトと弾性層との接着強度を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、樹脂ローラに関し、さらに詳しくは、複写機、プリンタ、ファクシミリ等の画像形成装置に組み込まれる現像ローラ、転写ローラ、帯電ローラ、定着ローラ等に関する。

【背景技術】

【0002】

従来の複写機、プリンタ、ファクシミリ等における粉末トナーを用いた画像形成装置に組み込まれる現像ローラとしては、金属製シャフトの外側に加硫成形した弾性層と、更に外側にスプレー塗装により表面層を形成した現像ローラ(特許文献1)や金属からなるローラ芯軸上に加硫成形により導電性ゴム弾性層を形成し、その外側に表面粗さが5〜30μmのフッ素樹脂チューブを被覆し形成した現像ローラ(特許文献2)などが知られている。

【特許文献1】2005−148419号公報。

【特許文献2】2005−189558号公報。

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1や特許文献2等では、いずれも金属シャフトの外周面にプライマーを塗布し、その外側に弾性層を接着形成しているが、該金属シャフトの表面に形成された酸化物や有機物により接着強度が低下する場合がある。

【課題を解決するための手段】

【0004】

本発明は、金属シャフトの外周部に弾性層を形成した樹脂ローラにおいて、該金属シャフトの平均表面粗さRzが0.5〜8μmの金属シャフトを用いた樹脂ローラである。

【0005】

さらに、本発明は、砥粒を用いて金属シャフト表面を研磨した金属シャフトを用いた樹脂ローラであり、好ましくは上記砥粒の粒径が5μm以上30μm

以下とした樹脂ローラである。

【0006】

また、本発明は、該砥粒がコーティングされたシート状物にて該金属シャフトの表面を研磨した金属シャフトを用いた樹脂ローラ、である。

【発明の効果】

【0007】

本発明による樹脂ローラにおいては、該金属シャフトの表面に形成された酸化物や有機物による接着強度の低下を抑制し、金属シャフトと弾性層との接着強度を向上することができる。

【発明を実施するための最良の形態】

【0008】

本発明は、金属シャフトの外周部に弾性層を形成した樹脂ローラにおいて、該金属シャフトの平均表面粗さRzが0.5〜8μm、好ましくは1〜5μm

の金属シャフトを用いた樹脂ローラである。

【0009】

平均表面粗さRzが0.5〜8μmの金属シャフトを用いることにより、金属シャフトと弾性層との接着強度が向上する。金属シャフト表面の粗さはJIS B0601に準拠して測定されるが、Rzが0,5μm未満になると、金属シャフトと弾性層との接着強度が低下する場合があり、また、Rzが8μmを超えると、弾性層の外表面に凸凹が発生し、弾性層の外周面が凸凹となり、画質ムラとなる場合がある。

【0010】

表面粗さの調整は種々公知の手段により可能であるが、砥粒を用いて金属シャフト表面を研磨する方法が有利である。好ましくは粒径が5μm以上30μm以下である。

【0011】

上記砥粒を用いて金属シャフトを研磨することにより、研磨後の金属シャフト表面粗さを好ましい範囲(Rz=1μm以上Rz=5μm以下)にすることが容易となり、金属シャフトと弾性層との接着強度が向上する。

【0012】

研磨する部分は金属シャフト外周面全体でもよいが、弾性層を形成する部分のみでもよい。研磨量に特に制限はないが、金属シャフト表面の厚みで1μm以上5μm以下が好ましい。厚みを1μm未満に研磨すると、金属シャフト表面に形成された酸化物や有機物が除去しきれず、金属シャフトと弾性層との接着強度が低下する場合があり、また、厚みが5μmを超えて研磨すると、研磨するための時間がかかり、コストアップになる場合がある。また、本発明で用いる砥粒の粒径は5μm以上30μm以下が好ましい。前記粒径は、JIS K5600−9−3に準拠して測定した値である。上記砥粒の粒径を5μm未満とすると、金属シャフトの表面粗さを好ましい範囲に入れるのに時間がかかり、また、砥粒の粒径が30μmを超えると、金属シャフトの表面粗さを好ましい範囲に入れるのが困難となる。

【0013】

上記砥粒としては、酸化アルミニウム、酸化クロム、シリコンカーバイト、ダイヤモンド、等を用いることができる。また、これらのなかで耐久性の点で酸化アルミニウムが好ましい。

【0014】

また、砥粒の用い方は種々可能であるが、通常砥粒をコーティングしたシート状物にて該金属シャフトの表面を研磨するのがよい。

【0015】

また、このシート状物にて研磨する方法は特に制限はなく、既知の技術にて実施すればよい。

【0016】

上記シート状物としては、ポリエステルフィルム等の樹脂シートや紙および布等を用いることができる。また、上記砥粒をコーティングしてシート状物にする方法は特に制限はなく、既知の技術にて実施すればよい。

【0017】

シャフト用の材料としては、SUM、SUS、アルミ、等を用いることができる。表面に無電解ニッケルメッキ等の表面処理を施してもよい。

【0018】

なお、必要に応じ、金属シャフトの外周面にプライマーを適正な表面粗さを損なわない範囲で塗布してもよい。

【0019】

本発明の樹脂ローラは、例えば以下のようにして得ることができる。

【0020】

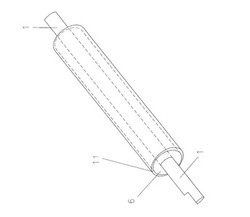

図1に示す成形装置(金型)に表面を研磨した金属製シャフトを挿入し、弾性層用材料を成形空間に注入し、シャフトの外周部に導電性弾性層(層厚4mm程度)を形成する。

【0021】

次に、表面塗布液をディッピング方式で上記弾性層の外周部に塗布して表面層(層厚20μm程度)を形成し、樹脂ローラを得る。

【0022】

得られた樹脂ローラにおいて、図2に示す接着強度試験機にて、該樹脂ローラのシャフトと弾性層との接着強度を測定する。接着強度は50N/cm2以上あれば良好となる。

【0023】

シャフト形状は制限されるものではなく、図1のようなストレートのシャフトや弾性層及び表面層部に相当するシャフト部の外径を両端軸部外径より太くしてもよい。弾性層及び表面層部に相当するシャフト部の外径を太くすることにより、シャフト強度、振れ精度が向上するとともに、弾性層あるいは表面層の層厚が薄くでき、コスト低下にもつながる。

【0024】

上記の弾性層の材料として、樹脂材料に導電性付与剤を添加し、攪拌混合し、体積抵抗値が通常103Ω・cm〜106Ω・cmの範囲に入るように導電性付与剤の添加量を調整したものを用いる。また、硬化剤、硬化促進剤等を添加してもよい。体積抵抗値が103Ω・cm未満となると感光体へのリーク電流が発生する場合があり、106Ω・cmを超えると導電性が悪化し、トナー帯電量が所望値とならず、画質が低下する場合がある。

【0025】

弾性層の樹脂材料としては、特に制限されるものではないが、射出成形、押出成形、圧縮成型、注型成形、等が可能であればよく、ポリウレタン、シリコーンゴム、ニトリルゴム、ニトリルブタジエンゴム、エチレンプロピレン系ゴム、天然ゴム、アクリルゴム、などが挙げられ、これらを1種類または2種類以上を混合して用いることができる。

【0026】

上記の導電付与剤としては、特に制限されるものではなく、上記樹脂中に均一に混合分散できるものであればよい。例えば、イオン導電剤である塩化リチウム、臭化リチウム、過塩素酸ナトリウムなどの無機ハロゲン化物、第4級アンモニウム塩、カルボン酸基、スルホン酸基、硫酸エステル基、リン酸エステル基などを有する有機化合物もしくは重合体、ポリオキシエチレンを含有する化合物、または高分子化合物などの帯電防止剤といった化合物や、カーボンブラック、ケッチェンブラック、アセチレンブラック、グラファイト、あるいはアルミ、ステンレス、銅、チタン、ニッケル等の金属粉、酸化チタン、酸化スズ、酸化亜鉛等の金属酸化物粉末、であり、これらを1種類または2種類以上を混合して用いることができる。

【0027】

表面層の材料として、樹脂材料に導電性付与剤を添加し、攪拌混合し、体積抵抗値が通常104Ω・cm〜1010Ω・cmの範囲に入るように導電性付与剤の添加量を調整したものを用いる。また、必要に応じて皮膜性を改善するために、レベリング剤等の各種添加剤を用いてもよい。体積抵抗値が104Ω・cm未満となると現像ローラ表面からリーク電流が生じ、画像を乱す場合があり、1010Ω・cmを超えると、トナーフィルミングが生じ、画質が低下する場合がある。

【0028】

表面層の厚みに特に制限はないが、1〜100μmが好ましい。表面層の厚みが1μm未満になると、耐摩耗性が低下し、長期間画質安定しない場合がある。100μmを超えると弾性層との線膨張率の差に起因して、しわが発生しやすくなり、画質低下する場合がある。

【0029】

表面層を形成する方法は、ディッピング方式以外でもよく、スプレー方式、ロールコーター方式等を用いることができる。

【0030】

表面層の樹脂材料としては、通常ポリエーテルウレタン、ポリエステルウレタン、ポリカーボネイト等のウレタン系樹脂、またはこれらの混合物が好ましく用いられる。

【0031】

また、表面層の材料としてはその他にも、スチレン・ブタジエンの共重合体及びその水素添加物、スチレン・イソプレンの共重合体及びその水素添加物、スチレン・2−メチルプロペンの共重合体、スチレン・ブタジエン・イソプレンの共重合体及びその水素添加物、及びこれらの重合体にエチレンを共重合したものなどのスチレン系熱可塑性エラストマーや、エチレン・プロピレン共重合体、エチレン・1−ブテン共重合体、エチレン・プロピレン・1−ブテン共重合体、エチレン−ヘキセン共重合体、エチレン・プロピレン・5−エチリデンノルボルネン共重合体、エチレン・プロピレン・ジシクロペンタジエン共重合体、エチレン・プロピレン・1,4−ヘキサジエン共重合体などのオレフィン系熱可塑性エラストマーが使用できる。これらの共重合体は、ランダム共重合体、ブロック共重合体、グラフト共重合体のどれでもよく、硫黄、過酸化物等により架橋しても構わない。

【0032】

弾性層の成形は、上記に示したように金型に注入(注型)ではなく、シャフト成形と同様に、図3に示すような金型を用いてカウンター成形にて形成してもよい。

【0033】

まず、スライド金型で成形空間が最小となるようにし、注入口から溶融導電性弾性層用樹脂材料を成形空間に注入し、該樹脂材料の流動圧力によりスライド金型を後退させ、成形空間を増大させながら弾性層を成形し、図4のような金属シャフトの外周に導電性弾性層を形成したものを得る。また、樹脂材料の流動圧力だけではなく、アクチュエーター等の付勢手段を用いてスライド金型を後退させてもよい。

【0034】

更に、表面層の成形は、上記に示したようにディッピングではなく、シャフト成形と同様に、図5に示すような金型を用いてカウンター成形にて形成してもよい。

【0035】

まず、スライド金型で成形空間が最小となるようにし、注入口から溶融半導電性表面層用樹脂材料を成形空間に注入し、該樹脂材料の流動圧力によりスライド金型を後退させ、成形空間を増大させながら表面層を成形し、図6のような導電性弾性層の外周に表面層を形成したものを得る。また、樹脂材料の流動圧力だけではなく、アクチュエーター等の付勢手段を用いてスライド金型を後退させてもよい。

【0036】

弾性層成形、表面層成形は、上記で示した成形方法において、種々の組合せが考えられるが、成形タクト、同軸度、コスト、等の観点からすると、すべて同一の金型で行うのが好ましい。

【実施例】

【0037】

以下に本発明を実施例および比較例に基づき具体的に説明するが、本発明は

これらに限定されるものではない。

【0038】

なお、本発明に用いる特性値の測定方法は、以下のとおりである。

(金属シャフト表面粗さ)

JIS B0651に準拠した触針式表面粗さ測定器(ミツトヨ製サーフテストSJ201)を用いて測定した。金属シャフト表面粗さRzはJIS B0601に準じて十点測定の平均粗さを算出した。

(接着強度)

樹脂ローラの軸方向の長さを50mmとし測定する。図2に示した装置を用いて、50mmの樹脂ローラを両端軸部で固定し、弾性層の軸方向片側端面に加圧治具を当て、軸方向に加圧し、弾性層が剥がれた(軸方向にずれる)時の最大加重を加圧治具の後端につけてあるフォースゲージ(加重測定装置)で読み取り、その最大加重を接着強度とする。

【0039】

(実施例1)

金属製シャフトの材質をSUM22とし、外周面に無電解ニッケルメッキ(層厚2〜4μm)を施した。また、前記金属シャフトの全長を360mmとし、外径をφ8mmとした。更に、金属シャフトの両端を支持し回転させながら金属シャフトの外周面を、樹脂シート上に粒径が9μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−9SHT)を用いて径方向に3μm研磨し、研磨後の外周面の表面粗さがRz=2μmとなるようにした。

【0040】

弾性層の材料として、アリル末端ポリオキシプロピレン(カネカ製ACX004−N)495gに対して、カーボンブラック(三菱化学製#3030B)70gを混練した混合物に、硬化剤としてポリオルガノハイドロジェンシロキサン(カネカ製CR100)を21g、ビス(1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン)白金錯体触媒(白金含有量3wt%、キシレン溶液)を480mL、マレイン酸ジメチルを240mL、アリルグリシジルエーテル5gを均一混合した。該硬化性組成物を真空脱泡攪拌装置(シーテック製)で90分間脱泡を行った。

【0041】

図1のように、上記金属製シャフトをインサートした金型に、上記硬化性組成物を成形空間に注入し、シャフトの外周部に導電性弾性層(層厚4mm)を形成した。

【0042】

次に、メチルエチルケトン150gに対して、カーボンブラック(三菱化学製#3030B)12gを混練した混合物に、ウレタン樹脂溶液(大日精化製ハイムレンY−258)100g、ジメチルホルムアミド300gを加えて、表面層塗布液を得た。該塗布液をディッピング方式で上記弾性層の外周部に塗布し、表面層(20μm)を形成し、半導電性ローラを形成した。

【0043】

上記で得られた樹脂ローラを、図2に示す接着強度試験機にて金属シャフトと弾性層との接着強度を測定した。結果を表1に示す。

【表1】

【0044】

また、得られた樹脂ローラをカラーレーザープリンターLBP5800(キャノン製)に搭載し画像ムラを目視にて評価した。結果を表1に示す。○は画像ムラが無く良好、△は画像ムラがやや見られるが実用上問題なし、とした。

【0045】

(実施例2)

樹脂シート上に粒径が5μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−5SHT)を用いて、金属シャフトの表面粗さがRz=1μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0046】

(実施例3)

樹脂シート上に粒径が30μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−30SHT)を用いて、金属シャフトの表面粗さがRz=5μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0047】

(実施例4)

樹脂シート上に粒径が2μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−2SHT)を用いて、金属シャフトの表面粗さがRz=0.5μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0048】

(実施例5)

樹脂シート上に粒径が40μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−40SHT)を用いて、金属シャフトの表面粗さがRz=8μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0049】

(比較例1)

樹脂シート上に粒径が2μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−2SHT)を用いて、金属シャフトの表面粗さがRz=0.3μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0050】

(比較例2)

樹脂シート上に粒径が60μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−60SHT)を用いて、金属シャフトの表面粗さがRz=10μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0051】

(比較例3)

金属シャフトの外周面を研磨せずにプライマーとしてショーボンド製シリコーンプライマーMを塗布して用いる以外はすべて実施例1と同様に行った。結果を表1に示す。

【0052】

実施例1〜5と比較例1〜3を比べると、実施例1〜5は接着強度が格段に向上しており、金属シャフトの表面粗さが0.5〜8μmであり、また、金属シャフトを研磨することが効果的であることがわかる。

また、接着強度と画像ムラの両立を考えると、砥粒の粒径は5μm以上30μm以下が好ましい範囲であることがわかる。

【図面の簡単な説明】

【0053】

【図1】弾性層を成形する装置(金型)

【図2】樹脂ローラの接着強度試験を説明する図

【図3】弾性層をカウンター成形法で成形する装置(金型)

【図4】金属シャフトの外周部に弾性層を形成した図

【図5】表面層をカウンター成形法で成形する装置(金型)

【図6】金属シャフトの外周部に弾性層および表面層を形成した図

【符号の説明】

【0054】

1 金属シャフト

2 成形空間

3 固定側金型

4 可動側金型

5 注入口

6 弾性層

7 シャフト固定治具

8 接着強度試験機ベース台

9 弾性層加圧治具

10 スライド金型

11 表面層

【技術分野】

【0001】

この発明は、樹脂ローラに関し、さらに詳しくは、複写機、プリンタ、ファクシミリ等の画像形成装置に組み込まれる現像ローラ、転写ローラ、帯電ローラ、定着ローラ等に関する。

【背景技術】

【0002】

従来の複写機、プリンタ、ファクシミリ等における粉末トナーを用いた画像形成装置に組み込まれる現像ローラとしては、金属製シャフトの外側に加硫成形した弾性層と、更に外側にスプレー塗装により表面層を形成した現像ローラ(特許文献1)や金属からなるローラ芯軸上に加硫成形により導電性ゴム弾性層を形成し、その外側に表面粗さが5〜30μmのフッ素樹脂チューブを被覆し形成した現像ローラ(特許文献2)などが知られている。

【特許文献1】2005−148419号公報。

【特許文献2】2005−189558号公報。

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1や特許文献2等では、いずれも金属シャフトの外周面にプライマーを塗布し、その外側に弾性層を接着形成しているが、該金属シャフトの表面に形成された酸化物や有機物により接着強度が低下する場合がある。

【課題を解決するための手段】

【0004】

本発明は、金属シャフトの外周部に弾性層を形成した樹脂ローラにおいて、該金属シャフトの平均表面粗さRzが0.5〜8μmの金属シャフトを用いた樹脂ローラである。

【0005】

さらに、本発明は、砥粒を用いて金属シャフト表面を研磨した金属シャフトを用いた樹脂ローラであり、好ましくは上記砥粒の粒径が5μm以上30μm

以下とした樹脂ローラである。

【0006】

また、本発明は、該砥粒がコーティングされたシート状物にて該金属シャフトの表面を研磨した金属シャフトを用いた樹脂ローラ、である。

【発明の効果】

【0007】

本発明による樹脂ローラにおいては、該金属シャフトの表面に形成された酸化物や有機物による接着強度の低下を抑制し、金属シャフトと弾性層との接着強度を向上することができる。

【発明を実施するための最良の形態】

【0008】

本発明は、金属シャフトの外周部に弾性層を形成した樹脂ローラにおいて、該金属シャフトの平均表面粗さRzが0.5〜8μm、好ましくは1〜5μm

の金属シャフトを用いた樹脂ローラである。

【0009】

平均表面粗さRzが0.5〜8μmの金属シャフトを用いることにより、金属シャフトと弾性層との接着強度が向上する。金属シャフト表面の粗さはJIS B0601に準拠して測定されるが、Rzが0,5μm未満になると、金属シャフトと弾性層との接着強度が低下する場合があり、また、Rzが8μmを超えると、弾性層の外表面に凸凹が発生し、弾性層の外周面が凸凹となり、画質ムラとなる場合がある。

【0010】

表面粗さの調整は種々公知の手段により可能であるが、砥粒を用いて金属シャフト表面を研磨する方法が有利である。好ましくは粒径が5μm以上30μm以下である。

【0011】

上記砥粒を用いて金属シャフトを研磨することにより、研磨後の金属シャフト表面粗さを好ましい範囲(Rz=1μm以上Rz=5μm以下)にすることが容易となり、金属シャフトと弾性層との接着強度が向上する。

【0012】

研磨する部分は金属シャフト外周面全体でもよいが、弾性層を形成する部分のみでもよい。研磨量に特に制限はないが、金属シャフト表面の厚みで1μm以上5μm以下が好ましい。厚みを1μm未満に研磨すると、金属シャフト表面に形成された酸化物や有機物が除去しきれず、金属シャフトと弾性層との接着強度が低下する場合があり、また、厚みが5μmを超えて研磨すると、研磨するための時間がかかり、コストアップになる場合がある。また、本発明で用いる砥粒の粒径は5μm以上30μm以下が好ましい。前記粒径は、JIS K5600−9−3に準拠して測定した値である。上記砥粒の粒径を5μm未満とすると、金属シャフトの表面粗さを好ましい範囲に入れるのに時間がかかり、また、砥粒の粒径が30μmを超えると、金属シャフトの表面粗さを好ましい範囲に入れるのが困難となる。

【0013】

上記砥粒としては、酸化アルミニウム、酸化クロム、シリコンカーバイト、ダイヤモンド、等を用いることができる。また、これらのなかで耐久性の点で酸化アルミニウムが好ましい。

【0014】

また、砥粒の用い方は種々可能であるが、通常砥粒をコーティングしたシート状物にて該金属シャフトの表面を研磨するのがよい。

【0015】

また、このシート状物にて研磨する方法は特に制限はなく、既知の技術にて実施すればよい。

【0016】

上記シート状物としては、ポリエステルフィルム等の樹脂シートや紙および布等を用いることができる。また、上記砥粒をコーティングしてシート状物にする方法は特に制限はなく、既知の技術にて実施すればよい。

【0017】

シャフト用の材料としては、SUM、SUS、アルミ、等を用いることができる。表面に無電解ニッケルメッキ等の表面処理を施してもよい。

【0018】

なお、必要に応じ、金属シャフトの外周面にプライマーを適正な表面粗さを損なわない範囲で塗布してもよい。

【0019】

本発明の樹脂ローラは、例えば以下のようにして得ることができる。

【0020】

図1に示す成形装置(金型)に表面を研磨した金属製シャフトを挿入し、弾性層用材料を成形空間に注入し、シャフトの外周部に導電性弾性層(層厚4mm程度)を形成する。

【0021】

次に、表面塗布液をディッピング方式で上記弾性層の外周部に塗布して表面層(層厚20μm程度)を形成し、樹脂ローラを得る。

【0022】

得られた樹脂ローラにおいて、図2に示す接着強度試験機にて、該樹脂ローラのシャフトと弾性層との接着強度を測定する。接着強度は50N/cm2以上あれば良好となる。

【0023】

シャフト形状は制限されるものではなく、図1のようなストレートのシャフトや弾性層及び表面層部に相当するシャフト部の外径を両端軸部外径より太くしてもよい。弾性層及び表面層部に相当するシャフト部の外径を太くすることにより、シャフト強度、振れ精度が向上するとともに、弾性層あるいは表面層の層厚が薄くでき、コスト低下にもつながる。

【0024】

上記の弾性層の材料として、樹脂材料に導電性付与剤を添加し、攪拌混合し、体積抵抗値が通常103Ω・cm〜106Ω・cmの範囲に入るように導電性付与剤の添加量を調整したものを用いる。また、硬化剤、硬化促進剤等を添加してもよい。体積抵抗値が103Ω・cm未満となると感光体へのリーク電流が発生する場合があり、106Ω・cmを超えると導電性が悪化し、トナー帯電量が所望値とならず、画質が低下する場合がある。

【0025】

弾性層の樹脂材料としては、特に制限されるものではないが、射出成形、押出成形、圧縮成型、注型成形、等が可能であればよく、ポリウレタン、シリコーンゴム、ニトリルゴム、ニトリルブタジエンゴム、エチレンプロピレン系ゴム、天然ゴム、アクリルゴム、などが挙げられ、これらを1種類または2種類以上を混合して用いることができる。

【0026】

上記の導電付与剤としては、特に制限されるものではなく、上記樹脂中に均一に混合分散できるものであればよい。例えば、イオン導電剤である塩化リチウム、臭化リチウム、過塩素酸ナトリウムなどの無機ハロゲン化物、第4級アンモニウム塩、カルボン酸基、スルホン酸基、硫酸エステル基、リン酸エステル基などを有する有機化合物もしくは重合体、ポリオキシエチレンを含有する化合物、または高分子化合物などの帯電防止剤といった化合物や、カーボンブラック、ケッチェンブラック、アセチレンブラック、グラファイト、あるいはアルミ、ステンレス、銅、チタン、ニッケル等の金属粉、酸化チタン、酸化スズ、酸化亜鉛等の金属酸化物粉末、であり、これらを1種類または2種類以上を混合して用いることができる。

【0027】

表面層の材料として、樹脂材料に導電性付与剤を添加し、攪拌混合し、体積抵抗値が通常104Ω・cm〜1010Ω・cmの範囲に入るように導電性付与剤の添加量を調整したものを用いる。また、必要に応じて皮膜性を改善するために、レベリング剤等の各種添加剤を用いてもよい。体積抵抗値が104Ω・cm未満となると現像ローラ表面からリーク電流が生じ、画像を乱す場合があり、1010Ω・cmを超えると、トナーフィルミングが生じ、画質が低下する場合がある。

【0028】

表面層の厚みに特に制限はないが、1〜100μmが好ましい。表面層の厚みが1μm未満になると、耐摩耗性が低下し、長期間画質安定しない場合がある。100μmを超えると弾性層との線膨張率の差に起因して、しわが発生しやすくなり、画質低下する場合がある。

【0029】

表面層を形成する方法は、ディッピング方式以外でもよく、スプレー方式、ロールコーター方式等を用いることができる。

【0030】

表面層の樹脂材料としては、通常ポリエーテルウレタン、ポリエステルウレタン、ポリカーボネイト等のウレタン系樹脂、またはこれらの混合物が好ましく用いられる。

【0031】

また、表面層の材料としてはその他にも、スチレン・ブタジエンの共重合体及びその水素添加物、スチレン・イソプレンの共重合体及びその水素添加物、スチレン・2−メチルプロペンの共重合体、スチレン・ブタジエン・イソプレンの共重合体及びその水素添加物、及びこれらの重合体にエチレンを共重合したものなどのスチレン系熱可塑性エラストマーや、エチレン・プロピレン共重合体、エチレン・1−ブテン共重合体、エチレン・プロピレン・1−ブテン共重合体、エチレン−ヘキセン共重合体、エチレン・プロピレン・5−エチリデンノルボルネン共重合体、エチレン・プロピレン・ジシクロペンタジエン共重合体、エチレン・プロピレン・1,4−ヘキサジエン共重合体などのオレフィン系熱可塑性エラストマーが使用できる。これらの共重合体は、ランダム共重合体、ブロック共重合体、グラフト共重合体のどれでもよく、硫黄、過酸化物等により架橋しても構わない。

【0032】

弾性層の成形は、上記に示したように金型に注入(注型)ではなく、シャフト成形と同様に、図3に示すような金型を用いてカウンター成形にて形成してもよい。

【0033】

まず、スライド金型で成形空間が最小となるようにし、注入口から溶融導電性弾性層用樹脂材料を成形空間に注入し、該樹脂材料の流動圧力によりスライド金型を後退させ、成形空間を増大させながら弾性層を成形し、図4のような金属シャフトの外周に導電性弾性層を形成したものを得る。また、樹脂材料の流動圧力だけではなく、アクチュエーター等の付勢手段を用いてスライド金型を後退させてもよい。

【0034】

更に、表面層の成形は、上記に示したようにディッピングではなく、シャフト成形と同様に、図5に示すような金型を用いてカウンター成形にて形成してもよい。

【0035】

まず、スライド金型で成形空間が最小となるようにし、注入口から溶融半導電性表面層用樹脂材料を成形空間に注入し、該樹脂材料の流動圧力によりスライド金型を後退させ、成形空間を増大させながら表面層を成形し、図6のような導電性弾性層の外周に表面層を形成したものを得る。また、樹脂材料の流動圧力だけではなく、アクチュエーター等の付勢手段を用いてスライド金型を後退させてもよい。

【0036】

弾性層成形、表面層成形は、上記で示した成形方法において、種々の組合せが考えられるが、成形タクト、同軸度、コスト、等の観点からすると、すべて同一の金型で行うのが好ましい。

【実施例】

【0037】

以下に本発明を実施例および比較例に基づき具体的に説明するが、本発明は

これらに限定されるものではない。

【0038】

なお、本発明に用いる特性値の測定方法は、以下のとおりである。

(金属シャフト表面粗さ)

JIS B0651に準拠した触針式表面粗さ測定器(ミツトヨ製サーフテストSJ201)を用いて測定した。金属シャフト表面粗さRzはJIS B0601に準じて十点測定の平均粗さを算出した。

(接着強度)

樹脂ローラの軸方向の長さを50mmとし測定する。図2に示した装置を用いて、50mmの樹脂ローラを両端軸部で固定し、弾性層の軸方向片側端面に加圧治具を当て、軸方向に加圧し、弾性層が剥がれた(軸方向にずれる)時の最大加重を加圧治具の後端につけてあるフォースゲージ(加重測定装置)で読み取り、その最大加重を接着強度とする。

【0039】

(実施例1)

金属製シャフトの材質をSUM22とし、外周面に無電解ニッケルメッキ(層厚2〜4μm)を施した。また、前記金属シャフトの全長を360mmとし、外径をφ8mmとした。更に、金属シャフトの両端を支持し回転させながら金属シャフトの外周面を、樹脂シート上に粒径が9μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−9SHT)を用いて径方向に3μm研磨し、研磨後の外周面の表面粗さがRz=2μmとなるようにした。

【0040】

弾性層の材料として、アリル末端ポリオキシプロピレン(カネカ製ACX004−N)495gに対して、カーボンブラック(三菱化学製#3030B)70gを混練した混合物に、硬化剤としてポリオルガノハイドロジェンシロキサン(カネカ製CR100)を21g、ビス(1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン)白金錯体触媒(白金含有量3wt%、キシレン溶液)を480mL、マレイン酸ジメチルを240mL、アリルグリシジルエーテル5gを均一混合した。該硬化性組成物を真空脱泡攪拌装置(シーテック製)で90分間脱泡を行った。

【0041】

図1のように、上記金属製シャフトをインサートした金型に、上記硬化性組成物を成形空間に注入し、シャフトの外周部に導電性弾性層(層厚4mm)を形成した。

【0042】

次に、メチルエチルケトン150gに対して、カーボンブラック(三菱化学製#3030B)12gを混練した混合物に、ウレタン樹脂溶液(大日精化製ハイムレンY−258)100g、ジメチルホルムアミド300gを加えて、表面層塗布液を得た。該塗布液をディッピング方式で上記弾性層の外周部に塗布し、表面層(20μm)を形成し、半導電性ローラを形成した。

【0043】

上記で得られた樹脂ローラを、図2に示す接着強度試験機にて金属シャフトと弾性層との接着強度を測定した。結果を表1に示す。

【表1】

【0044】

また、得られた樹脂ローラをカラーレーザープリンターLBP5800(キャノン製)に搭載し画像ムラを目視にて評価した。結果を表1に示す。○は画像ムラが無く良好、△は画像ムラがやや見られるが実用上問題なし、とした。

【0045】

(実施例2)

樹脂シート上に粒径が5μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−5SHT)を用いて、金属シャフトの表面粗さがRz=1μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0046】

(実施例3)

樹脂シート上に粒径が30μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−30SHT)を用いて、金属シャフトの表面粗さがRz=5μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0047】

(実施例4)

樹脂シート上に粒径が2μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−2SHT)を用いて、金属シャフトの表面粗さがRz=0.5μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0048】

(実施例5)

樹脂シート上に粒径が40μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−40SHT)を用いて、金属シャフトの表面粗さがRz=8μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0049】

(比較例1)

樹脂シート上に粒径が2μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−2SHT)を用いて、金属シャフトの表面粗さがRz=0.3μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0050】

(比較例2)

樹脂シート上に粒径が60μmである砥粒をコーティングしたラッピングフィルム(住友3M製A3−60SHT)を用いて、金属シャフトの表面粗さがRz=10μmになるように研磨する以外はすべて実施例1と同様に行った。結果を表1に示す。

【0051】

(比較例3)

金属シャフトの外周面を研磨せずにプライマーとしてショーボンド製シリコーンプライマーMを塗布して用いる以外はすべて実施例1と同様に行った。結果を表1に示す。

【0052】

実施例1〜5と比較例1〜3を比べると、実施例1〜5は接着強度が格段に向上しており、金属シャフトの表面粗さが0.5〜8μmであり、また、金属シャフトを研磨することが効果的であることがわかる。

また、接着強度と画像ムラの両立を考えると、砥粒の粒径は5μm以上30μm以下が好ましい範囲であることがわかる。

【図面の簡単な説明】

【0053】

【図1】弾性層を成形する装置(金型)

【図2】樹脂ローラの接着強度試験を説明する図

【図3】弾性層をカウンター成形法で成形する装置(金型)

【図4】金属シャフトの外周部に弾性層を形成した図

【図5】表面層をカウンター成形法で成形する装置(金型)

【図6】金属シャフトの外周部に弾性層および表面層を形成した図

【符号の説明】

【0054】

1 金属シャフト

2 成形空間

3 固定側金型

4 可動側金型

5 注入口

6 弾性層

7 シャフト固定治具

8 接着強度試験機ベース台

9 弾性層加圧治具

10 スライド金型

11 表面層

【特許請求の範囲】

【請求項1】

金属シャフトの外周部に弾性層を形成した樹脂ローラにおいて、該金属シャフトの平均表面粗さRzが0.5〜8μmの金属シャフトを用いたことを特徴

とする樹脂ローラ。

【請求項2】

砥粒を用いて金属シャフト表面を研磨したことを特徴とする請求項1記載の樹脂ローラ。

【請求項3】

砥粒の粒径を5μm以上30μm以下としたことを特徴とする請求項1又は2記載の樹脂ローラ。

【請求項4】

砥粒がシート状物にコーティングされていることを特徴とする請求項1〜3のいずれかに記載の樹脂ローラ。

【請求項1】

金属シャフトの外周部に弾性層を形成した樹脂ローラにおいて、該金属シャフトの平均表面粗さRzが0.5〜8μmの金属シャフトを用いたことを特徴

とする樹脂ローラ。

【請求項2】

砥粒を用いて金属シャフト表面を研磨したことを特徴とする請求項1記載の樹脂ローラ。

【請求項3】

砥粒の粒径を5μm以上30μm以下としたことを特徴とする請求項1又は2記載の樹脂ローラ。

【請求項4】

砥粒がシート状物にコーティングされていることを特徴とする請求項1〜3のいずれかに記載の樹脂ローラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−309951(P2008−309951A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2007−156516(P2007−156516)

【出願日】平成19年6月13日(2007.6.13)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(596087214)栃木カネカ株式会社 (64)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成19年6月13日(2007.6.13)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(596087214)栃木カネカ株式会社 (64)

【Fターム(参考)】

[ Back to top ]