樹脂・シリコーンゴム成形体

【課題】化粧品の構成成分の存在下でも、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内のいずれか1つの樹脂または2以上のポリマーアロイとシリコーンゴムとの間を高強度に接着維持した樹脂・シリコーンゴム成形体を提供する。

【解決手段】ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内の少なくともいずれか1種から成る樹脂成形体10と、シリコーンゴム20との間に、シラン化合物100重量部とチタンキレート化合物0.1〜10.0重量部とを必須成分として含むチタン含有シランカップリング剤を含有するプライマー層30をさせて一体化する。

【解決手段】ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内の少なくともいずれか1種から成る樹脂成形体10と、シリコーンゴム20との間に、シラン化合物100重量部とチタンキレート化合物0.1〜10.0重量部とを必須成分として含むチタン含有シランカップリング剤を含有するプライマー層30をさせて一体化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂とシリコーンゴムとを貼り合わせて成る樹脂・シリコーンゴム成形体に関する。

【背景技術】

【0002】

シリコーンゴムは、へリックス構造を持つと共に分子間力が小さいため弾性に富む他、耐熱性、耐寒性、耐候性、撥水性、離型性にも優れており、その使用範囲が極めて広いエラストマーの一つである。その反面、シリコーンゴムは、離型性と通じる特性として、樹脂や金属等と強固に接着するのが困難な材料でもある。このため、シリコーンゴムと樹脂とを接着させる際には、両材料の界面にプライマー組成物を介在させることが多い。

【0003】

シリコーンゴム用のプライマー組成物としては、従来から、有機物とケイ素から成る化合物であるシランカップリング剤が知られている(例えば、特許文献1を参照)。シランカップリング剤は、1つの分子中に、反応性の異なる2種の官能基を有するため、接着しにくい樹脂とシリコーンゴムの間にあって両材料を結び付ける機能を発揮する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−209702号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内の1つの樹脂または2以上のポリマーアロイと、シリコーンゴムとを接着する場合、シラン化合物のみから成るシランカップリング剤を使用しても、十分な接着強度を得ることができない。特に、化粧品の付着した指で長期間使用していると、爪等でシリコーンゴムに付いた傷から化粧品の構成成分が浸透して、樹脂とシリコーンゴムとが剥離しやすくなる。

【0006】

本発明は、かかる問題を解消すべくなされたものであって、化粧品の構成成分の存在下でも、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内のいずれか1つの樹脂または2以上のポリマーアロイとシリコーンゴムとの間を高強度に接着維持した樹脂・シリコーンゴム成形体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための本発明の一実施形態は、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内の少なくともいずれか1種から成る樹脂成形体と、シリコーンゴムとの間に、シラン化合物100重量部と、チタンキレート化合物0.1〜10.0重量部とを必須成分として含むチタン含有シランカップリング剤を介在して一体化された樹脂・シリコーンゴム成形体である。

【0008】

本発明の他の実施形態は、さらに、チタンキレート化合物をシラン化合物100重量部に対して1.0〜6.0重量部含む樹脂・シリコーンゴム成形体である。

【0009】

本発明の他の実施形態は、さらに、シラン化合物が、シラン化合物に対して1.0〜4.0重量%のエポキシ系シラン化合物を含む樹脂・シリコーンゴム成形体である。

【発明の効果】

【0010】

本発明によれば、化粧品の構成成分の存在下でも、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内のいずれか1つの樹脂または2以上のポリマーアロイとシリコーンゴムとの間を高強度に接着維持できる。

【図面の簡単な説明】

【0011】

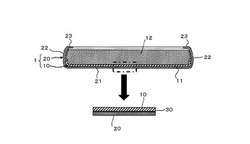

【図1】図1は、本発明の実施の形態に係る樹脂・シリコーンゴム成形体の斜視図である。

【図2】図2は、図1に示す樹脂・シリコーンゴム成形体のA−A線断面図である。

【発明を実施するための形態】

【0012】

以下に、本発明に係る樹脂・シリコーンゴム成形体の好適な実施の形態について説明する。

【0013】

<1.樹脂・シリコーンゴム成形体の構成>

図1は、本発明の実施の形態に係る樹脂・シリコーンゴム成形体の斜視図である。図2は、図1に示す樹脂・シリコーンゴム成形体のA−A線断面図である。

【0014】

この実施の形態に係る樹脂・シリコーンゴム成形体1は、電子機器の主操作面を除く他の面を覆うカバー部材の形態を有する。樹脂・シリコーンゴム成形体1は、主操作面の方向に開口する樹脂トレイ(樹脂成形体の例示的形態)10と、その開口面以外の面を部分的若しくは全面的に覆うシリコーンゴム被覆体(シリコーンゴムの例示的形態)20とを備える。

【0015】

樹脂トレイ10は、図1に示すように、電子機器の背面側に位置する底板11と、底板11から電子機器の側面に向かって延出する側壁12とを連接して構成される。側壁12は、電子機器の一対の側面、この実施の形態では短辺側の両側面を十分に覆う一方、他方の一対の側面、この実施の形態では長辺側の両側面を大きく切り欠いた形状を有する。樹脂トレイ10は、好適には、ポリカーボネート(PC)、ABSあるいはPMMAの内の少なくとも1種の樹脂から成り、より好適には、PC、PC/ABSポリマーアロイまたはPMMAから成る。樹脂トレイ10の底板11および側壁12の厚さは、電子機器の大きさ、重量等によって適正な厚さに設計可能である。例えば、電子機器の厚さが8〜20mm、短辺が50〜200mm、長辺が80〜300mmの範囲にある場合、樹脂トレイ10の底板11および側壁12は、最も厚い部分にて0.4〜1.4mm、より好適には0.4〜1.0mmの範囲に設計可能である。

【0016】

シリコーンゴム被覆体20は、電子機器の背面側に位置する底板21と、底板21から電子機器の側面方向を覆う側壁22と、側壁22から電子機器の主操作面の外縁の全部を覆う操作面側外縁部23とを連接して構成される。樹脂トレイ10の底板11および側壁12の最も厚い部分が0.4〜1.4mm、より好適には0.4〜1.0mmの範囲の場合、シリコーンゴム被覆体20の底板21および側壁22は、最も厚い部分にて0.4〜1.4mm、より好適には0.4〜1.0mmの範囲に設計可能である。

【0017】

樹脂・シリコーンゴム成形体1の側方は、シリコーンゴム被覆体20の側壁22の内側に樹脂トレイ10の側壁12を接する二層構造となっている。このため、樹脂・シリコーンゴム成形体1は、電子機器の側面からの落下に対して、高い防護性を発揮できる。また、シリコーンゴム被覆体20の側壁22は、樹脂トレイ10の側壁12の高さ以上に形成されている。樹脂トレイ10の側壁12の内で最も高い位置でも、シリコーンゴム被覆体20の操作面側外縁部23の内側に接する位置である。これによって、少なくとも、操作面側外縁部23は、樹脂トレイ10と接しない部分となり、電子機器との脱着の際に自由に変形できる。シリコーンゴム被覆体20は、樹脂トレイ10の底板11および側壁12の各外側を完全に覆う一方、それらの内側を完全に覆うことなく、当該内側の大部分を露出させる。すなわち、樹脂トレイ10の開口側内面は、その反対側にあたる外側の面よりもシリコーンゴム被覆体20に覆われておらず、露出している。このため、樹脂トレイ10の内側の面は、広い範囲にて、直接、電子機器に接触する。

【0018】

図2に示すように、樹脂トレイ10とシリコーンゴム被覆体20との間には、プライマー層30が形成されている。プライマー層30は、シラン化合物を含むシラン系プライマーおよびチタンキレート化合物を含むチタン系プライマーを混合したものを樹脂トレイ10の外面側に塗布し、これを乾燥して、プライマー中の溶剤を揮発させると共にプライマーの主成分を加水分解させることによって形成される層である。シラン化合物としては、好適に、N−フェニル−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン等に例示されるアミノシラン化合物; 2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン等に代表されるエポキシ系シラン化合物を挙げることができる。チタンキレート化合物としては、好適に、チタンジイソプロポキシビス(エチルアセトアセテート)、チタンジイソプロポキシビス(アセチルアセトナート)、チタンジイソプロポキシビス(2−エチル−1,3−ヘキサンジオラート)、チタンジ(2−エチルへキソキシ)ビス(2−エチル−1,3−ヘキサンジオラート)を挙げることができる。

【0019】

シラン化合物とチタンキレート化合物との重量比は、シラン化合物100重量部に対して、チタンキレート化合物が0.1〜10.0重量部、好ましくは1.0〜6.0重量部、さらに好ましくは1.2〜5.6重量部となる範囲である。特に、シラン化合物の一部として、エポキシ系シラン化合物を含む方が、化粧品の構成成分の一種であるオレイン酸やコパトーン存在下における強度維持の面で、より好ましい。また、エポキシ系シラン化合物を、それを含むシラン系化合物全重量に対して1.0〜4.0重量%とすると、強度をより高めることができる。チタンキレート化合物が0.1重量部より少ないと、耐薬品性(特に、耐オレイン酸、耐コパトーン)が低くなり、樹脂トレイ10にプライマー層30を形成した後に、当該層30を介在させてシリコーンゴム被覆体20を溶着させても、オレイン酸やコパトーンの付着環境下において、接着強度が低く、剥がれやすい。一方、チタンキレート化合物が10重量部より多いと、シリコーンゴム被覆体20の黄変が目立ち、かつ特に、コパトーンの付着環境下において、接着強度が低く、剥がれやすい。

【0020】

<2.樹脂・シリコーンゴム成形体の製造方法>

樹脂トレイ10は、例えば、金型内に溶融樹脂を射出して成形する射出成形法、軟化させた板状の樹脂を金型内で型締めする成形法にて好適に製造できる。また、後者の成形法の場合には、一方の金型側から減圧する方法、一方の金型側から高圧気体を送気する方法、当該減圧と送気とを組み合わせる方法を用いても良い。シリコーンゴム被覆体20は、例えば、成形後の樹脂トレイ10を金型内にセットして、金型と樹脂トレイ10との隙間にシリコーンゴム被覆体20を構成可能な組成物を供給して、当該組成物を架橋させる方法などにより成形できる。かかる成形法を用いると、樹脂トレイ10とシリコーンゴム被覆体20とを容易に一体化することができる。ここで、樹脂トレイ10とシリコーンゴム被覆体20との密着性を高めるため、成形後の樹脂トレイ10におけるシリコーンゴム被覆体20との密着領域に、プライマーが塗布される。シラン化合物を含むシラン系プライマーと、チタンキレート化合物を含むチタン系プライマーとを所定の重量比にて混合したものを使用する。PC、PC/ABS、PMMA、ABS等から成る樹脂トレイ10にプライマーを塗布する前に、プライマーと樹脂トレイ10との間のぬれ性を向上するために、樹脂トレイ10に表面処理を施しても良い。表面処理の一例としては、プラズマ処理、UV表面処理、コロナ放電処理、火炎処理を挙げることができる。これらの表面処理によってぬれ性が向上したかどうかを確認するには、例えば、和光純薬工業株式会社製のぬれ張力試験用混合溶液を用いて調べることができる。表面処理の一実施例は、以下のとおりである。表面処理前のPC製の樹脂トレイ10は、和光純薬工業株式会社製のぬれ張力試験用混合溶液No.35.0を用いて測定した場合に35mN/mでぬれた。また、表面処理前のPC製の樹脂トレイ10に対して、コロナ処理装置(春日電機株式会社製、型式: AGF−A60)を用いてコロナ処理を施して、前述と同様のぬれ張力を確認したところ、和光純薬工業株式会社製のぬれ張力試験用混合溶液No.45.0を用いたときにぬれた。これは、表面ぬれ張力が45mN/m以上と、ぬれ性が向上したことを示す。なお、かかる表面処理は、樹脂トレイ10の表面を酸化させるため、過度に行うと、樹脂トレイ10が脆くなり、あるいは空気中の塵や埃が付着しやすくなるので、過度に行わないのが好ましい。

【0021】

なお、樹脂トレイ10に着色または加飾を施す必要がある場合には、シリコーンゴム被覆体20との一体成形およびプライマーの塗布に先立ち、樹脂トレイ10を塗料中にディッピングし、塗料をスプレーにて塗布し、印刷し、あるいは加飾シートを貼付しても良い。また、シリコーンゴム被覆体20の外面に加飾する必要がある場合には、樹脂トレイ10との一体成形後に、当該外面に塗料をスプレーにて塗布し、印刷し、あるいは加飾シートを貼付しても良い。さらには、溶融状態のポリカーボネート樹脂中に顔料を予め練り込んでおいてから成形して、樹脂トレイ10への加飾を実現しても良い。

【0022】

本発明に係る樹脂・シリコーンゴム成形体は、図1および図2に示す樹脂・シリコーンゴム成形体1の他、例えば、樹脂トレイ10の開口側内面にシリコーンゴムを貼った成形体でも良い。その場合、樹脂トレイ10の開口側内面にプライマーを塗布した後、その上からシリコーンゴム構成用の組成物を供給して硬化させる。

【実施例】

【0023】

次に、本発明の各実施例につき説明する。

【0024】

<実施例1〜13>

1.製造条件

(1)樹脂成形体の作製

樹脂成形体を作製する材料には、PC樹脂(1)(三菱エンジニアリングプラスチックス株式会社製、製品名: ユーピロン E−2000)、PC樹脂(2)(帝人化成株式会社製、製品名:パンライトL−1250Y)、PC/ABSアロイ(帝人化成株式会社製、製品名:マルチノンT−3714)およびPMMA(三菱レイヨン株式会社製、製品名:アクリペットIR G304)の4種類の材料を用いた。これらの材料は、送風定温恒温器(ヤマト科学株式会社製、型式: DNE650)を用いて、予備乾燥に供した。PC樹脂(1)およびPC樹脂(2)は、温度120℃にて5時間、予備乾燥した。PC/ABSアロイは、温度110℃にて5時間、予備乾燥した。PMMAは、温度80℃にて5時間、予備乾燥した。上記各樹脂は、それをトレイ形状に成形するため、射出成形機(住友重機械工業株式会社製、製品名: SE350HDZ−HP)を用いて、射出成形に供した。PC樹脂(1)およびPC樹脂(2)は、シリンダー温度:300℃、スクリュー回転数:80rpm、射出圧力:140MPa、金型温度:100℃の成形条件にて射出成形した。PC/ABSアロイは、シリンダー温度を250℃とする他は、2種類のPC樹脂と同じ条件にて成形した。PMMAは、シリンダー温度を250℃、金型温度を80℃にする他は、2種類のPC樹脂と同じ条件にて成形した。各成形体は、23℃/50%RHにて24時間保持した。

【0025】

(2)プライマーの調整

23℃/50%RHにて、所定量のシラン化合物を含むシラン系プライマーおよびチタンキレート化合物を含むチタン系プライマーを電子天秤(株式会社島津製作所製、製品名:TWC632N)を用いて計量して、ポリテトラフルオロエチレン製の300mlビーカー(アズワン社製)内に入れた。ポリテトラフルオロエチレン製の攪拌棒(直径8mm×長さ250mm)を用いて、ビーカー内の液状物を均一になるまで混合した。両種プライマーは、シラン化合物とチタンキレート化合物との重量比を、シラン化合物100重量部に対して、チタンキレート化合物が0.95〜5.94重量部の範囲になるように混合した。シラン系プライマーには、信越化学工業株式会社製のプライマーX−33−156−20(プライマーAという)、プライマーNo.4(プライマーBという)およびエポキシ系シラン化合物である3−グリシドキシプロピルトリメトキシシランを主成分とするKBM−403(プライマーCという)の3種類を用いた。チタン系プライマーには、株式会社マツモト交商社製のオルガチックTC−750(プライマーDという)を用いた。

【0026】

(3)樹脂成形体へのプライマーの塗布

樹脂成形体の外側の面に、刷毛(大塚刷毛製造株式会社製、製品名:美天空、サイズ:15号)を用いて、上記プライマーを塗布した。塗布後、23℃/50%RHにて5分間風乾し、送風定温恒温器(ヤマト科学株式会社製、型式: DNE650)内において、温度80℃にて30分乾燥し、プライマー中の溶剤を揮発させると共に、プライマーの主成分を加水分解させた。

【0027】

(4)樹脂成形体へのエラストマー被覆

次に、エラストマー材料には、シリコーンゴム用主剤と硬化剤に、信越化学工業株式会社製のKEG−2000−40A(製品名)と同社製のKEG−2000−40B(製品名)との組み合わせ(シリコーンゴムA)、同社製のKE−1950−70A(製品名)と同社製のKE−1950−70B(製品名)との組み合わせ(シリコーンゴムB)、および同社製のKE−1988−70A(製品名)と同社製のKE−1988−70B(製品名)との組み合わせ(シリコーンゴムC)を用いた。各組み合わせにおいて、自動計量混合装置のA槽に上記主剤を、B槽に上記硬化剤を、それぞれ重量比1:1にて投入し、射出成形機(日精樹脂工業株式会社製、型式:TNS50R3S9VLM型)にプライマー塗布後の樹脂成形体をセットした。また、シリコーンゴムAとシリコーンゴムCとを重量比100:80にて混合したシリコーンゴム(これをシリコーンゴムACとする)も用いた。樹脂成形体とシリコーンゴムとの一体成形は、圧力:140MPa、充填速度:50mm/sec、硬化温度/保持時間:120℃/2min、金型温度:100℃の条件下にて行った。成形後に、金型から外した各成形体は、23℃/50%RHにて24時間保持して冷却した。

【0028】

2.特性評価

(1)外観

一体成形品の透明性を目視にて評価した。黄変が見られ透明性に劣るものを「×」とし、黄変が見られず透明性に優れるものを「○」とした。

(2)黄変度(YI)

JIS K7373(プラスチック−黄色度及び黄色度の求め方)に基づき、黄変度を評価した。評価には、コニカミノルタ株式会社製のCM−3700d(製品名)を用いた。測定方法は、SCI(正反射)とし、光源にはパルスキセノンランプ(D65)を用いた。測定径および視野は、それぞれ、25.4mmおよび2度とした。YIが2以下を合格とした。

【0029】

(3)耐薬品性

耐薬品性は、耐オレイン酸および耐コパトーンにて評価した。

「耐オレイン酸」

一体成形品のシリコーンゴム側にカッターナイフ(アルファ社製、万能I型)を用いて、幅25mmで切り込みを入れ、当該切り込みを入れた一体成形品全体に、旭化成株式会社製のBEMCOM M−3II(製品名)を使ってオレイン酸(純正化学工業株式会社製、グレード:1級、Cas No.:112−80−1)を塗布した。オレイン酸を塗布した一体成形品を、オレイン酸の塗布面を上にして、ステンレススチール製のバット(アズワン社製)の上に静置した。この状態で、バットを、定温恒湿器(楠本化成株式会社製、型式:HIFLEX FX224C)に入れ、60℃/95%RHにて24時間保持した。その後、バットを取り出し、23℃/50%RHにて5時間、放置した。次に、JIS K6854−2(接着剤−剥離接着強さ試験方法−第2部:180度剥離)に基づき、剥離試験を行った。試験装置には、株式会社イマダのテストスタンド(型式:MX2−500N−L型)、固定治具(型式:P180−20N型)およびフォースゲージ(型式:ZP(Z2)−100N)を用いた。固定治具に、成形体をセットするにあたり、3M社製のシリコーン両面テープ(製品名:9564)を用いて固定した。測定範囲は、0.1〜100Nとし、速度100mm/minにて剥離試験を実施した。合格基準は、10N/25mmとした。

【0030】

「耐コパトーン」

上記のオレイン酸の代わりに、コパトーン(エスエスエルヘルスケアジャパン製、製品名:Coppertone Sport、グレード:SPF50)を塗布し、耐オレイン酸と同様の条件で剥離試験を実施した。

【0031】

(実施例1)

プライマーA,Dを混合し、シラン化合物100重量部に対してチタンキレート化合物1.19重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.7、耐オレイン酸は15N/25mm、耐コパトーンは18N/25mmで、全て合格であった。

【0032】

(実施例2)

実施例1と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物3.56重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.0、耐オレイン酸は21N/25mm、耐コパトーンは25N/25mmで、全て合格であった。

【0033】

(実施例3)

実施例1と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物5.94重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.2、耐オレイン酸は24N/25mm、耐コパトーンは27N/25mmで、全て合格であった。

【0034】

(実施例4)

プライマーA,C,Dを混合し、シラン化合物100重量部(内、エポキシ系シラン化合物1.21重量部)に対してチタンキレート化合物1.17重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.0で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0035】

(実施例5)

実施例4と同種のプライマーを混合し、シラン化合物100重量部(内、エポキシ系シラン化合物3.54重量部)に対してチタンキレート化合物3.44重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.2で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0036】

(実施例6)

実施例4と同種のプライマーを混合し、シラン化合物100重量部(内、エポキシ系シラン化合物5.77重量部)に対してチタンキレート化合物5.59重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.2で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0037】

(実施例7)

プライマーB,Dを混合し、シラン化合物100重量部に対してチタンキレート化合物0.95重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.8、耐オレイン酸は19N/25mm、耐コパトーンは19N/25mmで、全て合格であった。

【0038】

(実施例8)

実施例7と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物4.75重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.9、耐オレイン酸は23N/25mm、耐コパトーンは22N/25mmで、全て合格であった。

【0039】

(実施例9)

実施例1と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物5.94重量部としたプライマーを、PC樹脂(1)とシリコーンゴムBとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.0、耐オレイン酸は29N/25mm、耐コパトーンは27N/25mmで、全て合格であった。

【0040】

(実施例10)

実施例7と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物4.75重量部としたプライマーを、PC樹脂(1)とシリコーンゴムCとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.7、耐オレイン酸は32N/25mm、耐コパトーンは33N/25mmで、全て合格であった。

【0041】

(実施例11)

実施例4と同種のプライマーを混合し、シラン化合物100重量部(内、エポキシ系シラン化合物3.54重量部)に対してチタンキレート化合物3.44重量部としたプライマーを、PC樹脂(2)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.2で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0042】

(実施例12)

実施例11と同じプライマーを、PC/ABSアロイとシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.3で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0043】

(実施例13)

実施例11と同じプライマーを、PMMAとシリコーンゴムACとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.8で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0044】

<比較例1〜8>

1.製造条件

プライマーの調整に関して、実施例と同様のプライマーを用いてシラン化合物とチタンキレート化合物との重量比を、シラン化合物100重量部に対してチタンキレート化合物が0、0.02および23.75重量部となるように混合し、それ以外の製造条件については、実施例に記載した範囲にて実施した。

【0045】

2.特性評価

実施例と同様の方法にて特性評価を行った。

【0046】

(比較例1)

プライマーAのみを用いたシラン化合物から成るプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.5であった。しかし、耐オレイン酸は2N/25mm、耐コパトーンは1N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0047】

(比較例2)

プライマーBのみを用いたシラン化合物から成るプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.6であった。しかし、耐オレイン酸は3N/25mm、耐コパトーンは2N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0048】

(比較例3)

プライマーCのみを用いたシラン化合物から成るプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.6であった。しかし、耐オレイン酸は3N/25mm、耐コパトーンは2N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0049】

(比較例4)

プライマーA,Dを混合し、シラン化合物100重量部に対してチタンキレート化合物0.02重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.5であった。しかし、耐オレイン酸は3N/25mm、耐コパトーンは4N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0050】

(比較例5)

比較例4と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物23.75重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「×」、黄変度(YI)は3.5であり不合格であった。また、耐オレイン酸は12N/25mmとなり合格したが、耐コパトーンは7N/25mmと低く、不合格であった。

【0051】

(比較例6)

プライマーAのみを用いたシラン化合物から成るプライマーを、PC樹脂(2)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.5であった。しかし、耐オレイン酸は3N/25mm、耐コパトーンは1N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0052】

(比較例7)

プライマーAのみを用いたシラン化合物から成るプライマーを、PC/ABSアロイとシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.3であった。しかし、耐オレイン酸は2N/25mm、耐コパトーンは2N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0053】

(比較例8)

プライマーAのみを用いたシラン化合物から成るプライマーを、PMMAとシリコーンゴムACとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.8であった。しかし、耐オレイン酸は4N/25mm、耐コパトーンは4N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0054】

表1,2に、それぞれ、各実施例および各比較例の製造条件および特性評価を示す。

【0055】

【表1】

【0056】

【表2】

【産業上の利用可能性】

【0057】

本発明は、例えば、電子機器の保護カバー等の樹脂とシリコーンゴムとの二層成形体に利用することができる。

【符号の説明】

【0058】

1 樹脂・シリコーンゴム成形体

10 樹脂トレイ(樹脂成形体)

20 シリコーンゴム被覆体(シリコーンゴム)

【技術分野】

【0001】

本発明は、樹脂とシリコーンゴムとを貼り合わせて成る樹脂・シリコーンゴム成形体に関する。

【背景技術】

【0002】

シリコーンゴムは、へリックス構造を持つと共に分子間力が小さいため弾性に富む他、耐熱性、耐寒性、耐候性、撥水性、離型性にも優れており、その使用範囲が極めて広いエラストマーの一つである。その反面、シリコーンゴムは、離型性と通じる特性として、樹脂や金属等と強固に接着するのが困難な材料でもある。このため、シリコーンゴムと樹脂とを接着させる際には、両材料の界面にプライマー組成物を介在させることが多い。

【0003】

シリコーンゴム用のプライマー組成物としては、従来から、有機物とケイ素から成る化合物であるシランカップリング剤が知られている(例えば、特許文献1を参照)。シランカップリング剤は、1つの分子中に、反応性の異なる2種の官能基を有するため、接着しにくい樹脂とシリコーンゴムの間にあって両材料を結び付ける機能を発揮する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−209702号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内の1つの樹脂または2以上のポリマーアロイと、シリコーンゴムとを接着する場合、シラン化合物のみから成るシランカップリング剤を使用しても、十分な接着強度を得ることができない。特に、化粧品の付着した指で長期間使用していると、爪等でシリコーンゴムに付いた傷から化粧品の構成成分が浸透して、樹脂とシリコーンゴムとが剥離しやすくなる。

【0006】

本発明は、かかる問題を解消すべくなされたものであって、化粧品の構成成分の存在下でも、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内のいずれか1つの樹脂または2以上のポリマーアロイとシリコーンゴムとの間を高強度に接着維持した樹脂・シリコーンゴム成形体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための本発明の一実施形態は、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内の少なくともいずれか1種から成る樹脂成形体と、シリコーンゴムとの間に、シラン化合物100重量部と、チタンキレート化合物0.1〜10.0重量部とを必須成分として含むチタン含有シランカップリング剤を介在して一体化された樹脂・シリコーンゴム成形体である。

【0008】

本発明の他の実施形態は、さらに、チタンキレート化合物をシラン化合物100重量部に対して1.0〜6.0重量部含む樹脂・シリコーンゴム成形体である。

【0009】

本発明の他の実施形態は、さらに、シラン化合物が、シラン化合物に対して1.0〜4.0重量%のエポキシ系シラン化合物を含む樹脂・シリコーンゴム成形体である。

【発明の効果】

【0010】

本発明によれば、化粧品の構成成分の存在下でも、ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内のいずれか1つの樹脂または2以上のポリマーアロイとシリコーンゴムとの間を高強度に接着維持できる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の実施の形態に係る樹脂・シリコーンゴム成形体の斜視図である。

【図2】図2は、図1に示す樹脂・シリコーンゴム成形体のA−A線断面図である。

【発明を実施するための形態】

【0012】

以下に、本発明に係る樹脂・シリコーンゴム成形体の好適な実施の形態について説明する。

【0013】

<1.樹脂・シリコーンゴム成形体の構成>

図1は、本発明の実施の形態に係る樹脂・シリコーンゴム成形体の斜視図である。図2は、図1に示す樹脂・シリコーンゴム成形体のA−A線断面図である。

【0014】

この実施の形態に係る樹脂・シリコーンゴム成形体1は、電子機器の主操作面を除く他の面を覆うカバー部材の形態を有する。樹脂・シリコーンゴム成形体1は、主操作面の方向に開口する樹脂トレイ(樹脂成形体の例示的形態)10と、その開口面以外の面を部分的若しくは全面的に覆うシリコーンゴム被覆体(シリコーンゴムの例示的形態)20とを備える。

【0015】

樹脂トレイ10は、図1に示すように、電子機器の背面側に位置する底板11と、底板11から電子機器の側面に向かって延出する側壁12とを連接して構成される。側壁12は、電子機器の一対の側面、この実施の形態では短辺側の両側面を十分に覆う一方、他方の一対の側面、この実施の形態では長辺側の両側面を大きく切り欠いた形状を有する。樹脂トレイ10は、好適には、ポリカーボネート(PC)、ABSあるいはPMMAの内の少なくとも1種の樹脂から成り、より好適には、PC、PC/ABSポリマーアロイまたはPMMAから成る。樹脂トレイ10の底板11および側壁12の厚さは、電子機器の大きさ、重量等によって適正な厚さに設計可能である。例えば、電子機器の厚さが8〜20mm、短辺が50〜200mm、長辺が80〜300mmの範囲にある場合、樹脂トレイ10の底板11および側壁12は、最も厚い部分にて0.4〜1.4mm、より好適には0.4〜1.0mmの範囲に設計可能である。

【0016】

シリコーンゴム被覆体20は、電子機器の背面側に位置する底板21と、底板21から電子機器の側面方向を覆う側壁22と、側壁22から電子機器の主操作面の外縁の全部を覆う操作面側外縁部23とを連接して構成される。樹脂トレイ10の底板11および側壁12の最も厚い部分が0.4〜1.4mm、より好適には0.4〜1.0mmの範囲の場合、シリコーンゴム被覆体20の底板21および側壁22は、最も厚い部分にて0.4〜1.4mm、より好適には0.4〜1.0mmの範囲に設計可能である。

【0017】

樹脂・シリコーンゴム成形体1の側方は、シリコーンゴム被覆体20の側壁22の内側に樹脂トレイ10の側壁12を接する二層構造となっている。このため、樹脂・シリコーンゴム成形体1は、電子機器の側面からの落下に対して、高い防護性を発揮できる。また、シリコーンゴム被覆体20の側壁22は、樹脂トレイ10の側壁12の高さ以上に形成されている。樹脂トレイ10の側壁12の内で最も高い位置でも、シリコーンゴム被覆体20の操作面側外縁部23の内側に接する位置である。これによって、少なくとも、操作面側外縁部23は、樹脂トレイ10と接しない部分となり、電子機器との脱着の際に自由に変形できる。シリコーンゴム被覆体20は、樹脂トレイ10の底板11および側壁12の各外側を完全に覆う一方、それらの内側を完全に覆うことなく、当該内側の大部分を露出させる。すなわち、樹脂トレイ10の開口側内面は、その反対側にあたる外側の面よりもシリコーンゴム被覆体20に覆われておらず、露出している。このため、樹脂トレイ10の内側の面は、広い範囲にて、直接、電子機器に接触する。

【0018】

図2に示すように、樹脂トレイ10とシリコーンゴム被覆体20との間には、プライマー層30が形成されている。プライマー層30は、シラン化合物を含むシラン系プライマーおよびチタンキレート化合物を含むチタン系プライマーを混合したものを樹脂トレイ10の外面側に塗布し、これを乾燥して、プライマー中の溶剤を揮発させると共にプライマーの主成分を加水分解させることによって形成される層である。シラン化合物としては、好適に、N−フェニル−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン等に例示されるアミノシラン化合物; 2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン等に代表されるエポキシ系シラン化合物を挙げることができる。チタンキレート化合物としては、好適に、チタンジイソプロポキシビス(エチルアセトアセテート)、チタンジイソプロポキシビス(アセチルアセトナート)、チタンジイソプロポキシビス(2−エチル−1,3−ヘキサンジオラート)、チタンジ(2−エチルへキソキシ)ビス(2−エチル−1,3−ヘキサンジオラート)を挙げることができる。

【0019】

シラン化合物とチタンキレート化合物との重量比は、シラン化合物100重量部に対して、チタンキレート化合物が0.1〜10.0重量部、好ましくは1.0〜6.0重量部、さらに好ましくは1.2〜5.6重量部となる範囲である。特に、シラン化合物の一部として、エポキシ系シラン化合物を含む方が、化粧品の構成成分の一種であるオレイン酸やコパトーン存在下における強度維持の面で、より好ましい。また、エポキシ系シラン化合物を、それを含むシラン系化合物全重量に対して1.0〜4.0重量%とすると、強度をより高めることができる。チタンキレート化合物が0.1重量部より少ないと、耐薬品性(特に、耐オレイン酸、耐コパトーン)が低くなり、樹脂トレイ10にプライマー層30を形成した後に、当該層30を介在させてシリコーンゴム被覆体20を溶着させても、オレイン酸やコパトーンの付着環境下において、接着強度が低く、剥がれやすい。一方、チタンキレート化合物が10重量部より多いと、シリコーンゴム被覆体20の黄変が目立ち、かつ特に、コパトーンの付着環境下において、接着強度が低く、剥がれやすい。

【0020】

<2.樹脂・シリコーンゴム成形体の製造方法>

樹脂トレイ10は、例えば、金型内に溶融樹脂を射出して成形する射出成形法、軟化させた板状の樹脂を金型内で型締めする成形法にて好適に製造できる。また、後者の成形法の場合には、一方の金型側から減圧する方法、一方の金型側から高圧気体を送気する方法、当該減圧と送気とを組み合わせる方法を用いても良い。シリコーンゴム被覆体20は、例えば、成形後の樹脂トレイ10を金型内にセットして、金型と樹脂トレイ10との隙間にシリコーンゴム被覆体20を構成可能な組成物を供給して、当該組成物を架橋させる方法などにより成形できる。かかる成形法を用いると、樹脂トレイ10とシリコーンゴム被覆体20とを容易に一体化することができる。ここで、樹脂トレイ10とシリコーンゴム被覆体20との密着性を高めるため、成形後の樹脂トレイ10におけるシリコーンゴム被覆体20との密着領域に、プライマーが塗布される。シラン化合物を含むシラン系プライマーと、チタンキレート化合物を含むチタン系プライマーとを所定の重量比にて混合したものを使用する。PC、PC/ABS、PMMA、ABS等から成る樹脂トレイ10にプライマーを塗布する前に、プライマーと樹脂トレイ10との間のぬれ性を向上するために、樹脂トレイ10に表面処理を施しても良い。表面処理の一例としては、プラズマ処理、UV表面処理、コロナ放電処理、火炎処理を挙げることができる。これらの表面処理によってぬれ性が向上したかどうかを確認するには、例えば、和光純薬工業株式会社製のぬれ張力試験用混合溶液を用いて調べることができる。表面処理の一実施例は、以下のとおりである。表面処理前のPC製の樹脂トレイ10は、和光純薬工業株式会社製のぬれ張力試験用混合溶液No.35.0を用いて測定した場合に35mN/mでぬれた。また、表面処理前のPC製の樹脂トレイ10に対して、コロナ処理装置(春日電機株式会社製、型式: AGF−A60)を用いてコロナ処理を施して、前述と同様のぬれ張力を確認したところ、和光純薬工業株式会社製のぬれ張力試験用混合溶液No.45.0を用いたときにぬれた。これは、表面ぬれ張力が45mN/m以上と、ぬれ性が向上したことを示す。なお、かかる表面処理は、樹脂トレイ10の表面を酸化させるため、過度に行うと、樹脂トレイ10が脆くなり、あるいは空気中の塵や埃が付着しやすくなるので、過度に行わないのが好ましい。

【0021】

なお、樹脂トレイ10に着色または加飾を施す必要がある場合には、シリコーンゴム被覆体20との一体成形およびプライマーの塗布に先立ち、樹脂トレイ10を塗料中にディッピングし、塗料をスプレーにて塗布し、印刷し、あるいは加飾シートを貼付しても良い。また、シリコーンゴム被覆体20の外面に加飾する必要がある場合には、樹脂トレイ10との一体成形後に、当該外面に塗料をスプレーにて塗布し、印刷し、あるいは加飾シートを貼付しても良い。さらには、溶融状態のポリカーボネート樹脂中に顔料を予め練り込んでおいてから成形して、樹脂トレイ10への加飾を実現しても良い。

【0022】

本発明に係る樹脂・シリコーンゴム成形体は、図1および図2に示す樹脂・シリコーンゴム成形体1の他、例えば、樹脂トレイ10の開口側内面にシリコーンゴムを貼った成形体でも良い。その場合、樹脂トレイ10の開口側内面にプライマーを塗布した後、その上からシリコーンゴム構成用の組成物を供給して硬化させる。

【実施例】

【0023】

次に、本発明の各実施例につき説明する。

【0024】

<実施例1〜13>

1.製造条件

(1)樹脂成形体の作製

樹脂成形体を作製する材料には、PC樹脂(1)(三菱エンジニアリングプラスチックス株式会社製、製品名: ユーピロン E−2000)、PC樹脂(2)(帝人化成株式会社製、製品名:パンライトL−1250Y)、PC/ABSアロイ(帝人化成株式会社製、製品名:マルチノンT−3714)およびPMMA(三菱レイヨン株式会社製、製品名:アクリペットIR G304)の4種類の材料を用いた。これらの材料は、送風定温恒温器(ヤマト科学株式会社製、型式: DNE650)を用いて、予備乾燥に供した。PC樹脂(1)およびPC樹脂(2)は、温度120℃にて5時間、予備乾燥した。PC/ABSアロイは、温度110℃にて5時間、予備乾燥した。PMMAは、温度80℃にて5時間、予備乾燥した。上記各樹脂は、それをトレイ形状に成形するため、射出成形機(住友重機械工業株式会社製、製品名: SE350HDZ−HP)を用いて、射出成形に供した。PC樹脂(1)およびPC樹脂(2)は、シリンダー温度:300℃、スクリュー回転数:80rpm、射出圧力:140MPa、金型温度:100℃の成形条件にて射出成形した。PC/ABSアロイは、シリンダー温度を250℃とする他は、2種類のPC樹脂と同じ条件にて成形した。PMMAは、シリンダー温度を250℃、金型温度を80℃にする他は、2種類のPC樹脂と同じ条件にて成形した。各成形体は、23℃/50%RHにて24時間保持した。

【0025】

(2)プライマーの調整

23℃/50%RHにて、所定量のシラン化合物を含むシラン系プライマーおよびチタンキレート化合物を含むチタン系プライマーを電子天秤(株式会社島津製作所製、製品名:TWC632N)を用いて計量して、ポリテトラフルオロエチレン製の300mlビーカー(アズワン社製)内に入れた。ポリテトラフルオロエチレン製の攪拌棒(直径8mm×長さ250mm)を用いて、ビーカー内の液状物を均一になるまで混合した。両種プライマーは、シラン化合物とチタンキレート化合物との重量比を、シラン化合物100重量部に対して、チタンキレート化合物が0.95〜5.94重量部の範囲になるように混合した。シラン系プライマーには、信越化学工業株式会社製のプライマーX−33−156−20(プライマーAという)、プライマーNo.4(プライマーBという)およびエポキシ系シラン化合物である3−グリシドキシプロピルトリメトキシシランを主成分とするKBM−403(プライマーCという)の3種類を用いた。チタン系プライマーには、株式会社マツモト交商社製のオルガチックTC−750(プライマーDという)を用いた。

【0026】

(3)樹脂成形体へのプライマーの塗布

樹脂成形体の外側の面に、刷毛(大塚刷毛製造株式会社製、製品名:美天空、サイズ:15号)を用いて、上記プライマーを塗布した。塗布後、23℃/50%RHにて5分間風乾し、送風定温恒温器(ヤマト科学株式会社製、型式: DNE650)内において、温度80℃にて30分乾燥し、プライマー中の溶剤を揮発させると共に、プライマーの主成分を加水分解させた。

【0027】

(4)樹脂成形体へのエラストマー被覆

次に、エラストマー材料には、シリコーンゴム用主剤と硬化剤に、信越化学工業株式会社製のKEG−2000−40A(製品名)と同社製のKEG−2000−40B(製品名)との組み合わせ(シリコーンゴムA)、同社製のKE−1950−70A(製品名)と同社製のKE−1950−70B(製品名)との組み合わせ(シリコーンゴムB)、および同社製のKE−1988−70A(製品名)と同社製のKE−1988−70B(製品名)との組み合わせ(シリコーンゴムC)を用いた。各組み合わせにおいて、自動計量混合装置のA槽に上記主剤を、B槽に上記硬化剤を、それぞれ重量比1:1にて投入し、射出成形機(日精樹脂工業株式会社製、型式:TNS50R3S9VLM型)にプライマー塗布後の樹脂成形体をセットした。また、シリコーンゴムAとシリコーンゴムCとを重量比100:80にて混合したシリコーンゴム(これをシリコーンゴムACとする)も用いた。樹脂成形体とシリコーンゴムとの一体成形は、圧力:140MPa、充填速度:50mm/sec、硬化温度/保持時間:120℃/2min、金型温度:100℃の条件下にて行った。成形後に、金型から外した各成形体は、23℃/50%RHにて24時間保持して冷却した。

【0028】

2.特性評価

(1)外観

一体成形品の透明性を目視にて評価した。黄変が見られ透明性に劣るものを「×」とし、黄変が見られず透明性に優れるものを「○」とした。

(2)黄変度(YI)

JIS K7373(プラスチック−黄色度及び黄色度の求め方)に基づき、黄変度を評価した。評価には、コニカミノルタ株式会社製のCM−3700d(製品名)を用いた。測定方法は、SCI(正反射)とし、光源にはパルスキセノンランプ(D65)を用いた。測定径および視野は、それぞれ、25.4mmおよび2度とした。YIが2以下を合格とした。

【0029】

(3)耐薬品性

耐薬品性は、耐オレイン酸および耐コパトーンにて評価した。

「耐オレイン酸」

一体成形品のシリコーンゴム側にカッターナイフ(アルファ社製、万能I型)を用いて、幅25mmで切り込みを入れ、当該切り込みを入れた一体成形品全体に、旭化成株式会社製のBEMCOM M−3II(製品名)を使ってオレイン酸(純正化学工業株式会社製、グレード:1級、Cas No.:112−80−1)を塗布した。オレイン酸を塗布した一体成形品を、オレイン酸の塗布面を上にして、ステンレススチール製のバット(アズワン社製)の上に静置した。この状態で、バットを、定温恒湿器(楠本化成株式会社製、型式:HIFLEX FX224C)に入れ、60℃/95%RHにて24時間保持した。その後、バットを取り出し、23℃/50%RHにて5時間、放置した。次に、JIS K6854−2(接着剤−剥離接着強さ試験方法−第2部:180度剥離)に基づき、剥離試験を行った。試験装置には、株式会社イマダのテストスタンド(型式:MX2−500N−L型)、固定治具(型式:P180−20N型)およびフォースゲージ(型式:ZP(Z2)−100N)を用いた。固定治具に、成形体をセットするにあたり、3M社製のシリコーン両面テープ(製品名:9564)を用いて固定した。測定範囲は、0.1〜100Nとし、速度100mm/minにて剥離試験を実施した。合格基準は、10N/25mmとした。

【0030】

「耐コパトーン」

上記のオレイン酸の代わりに、コパトーン(エスエスエルヘルスケアジャパン製、製品名:Coppertone Sport、グレード:SPF50)を塗布し、耐オレイン酸と同様の条件で剥離試験を実施した。

【0031】

(実施例1)

プライマーA,Dを混合し、シラン化合物100重量部に対してチタンキレート化合物1.19重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.7、耐オレイン酸は15N/25mm、耐コパトーンは18N/25mmで、全て合格であった。

【0032】

(実施例2)

実施例1と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物3.56重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.0、耐オレイン酸は21N/25mm、耐コパトーンは25N/25mmで、全て合格であった。

【0033】

(実施例3)

実施例1と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物5.94重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.2、耐オレイン酸は24N/25mm、耐コパトーンは27N/25mmで、全て合格であった。

【0034】

(実施例4)

プライマーA,C,Dを混合し、シラン化合物100重量部(内、エポキシ系シラン化合物1.21重量部)に対してチタンキレート化合物1.17重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.0で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0035】

(実施例5)

実施例4と同種のプライマーを混合し、シラン化合物100重量部(内、エポキシ系シラン化合物3.54重量部)に対してチタンキレート化合物3.44重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.2で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0036】

(実施例6)

実施例4と同種のプライマーを混合し、シラン化合物100重量部(内、エポキシ系シラン化合物5.77重量部)に対してチタンキレート化合物5.59重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.2で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0037】

(実施例7)

プライマーB,Dを混合し、シラン化合物100重量部に対してチタンキレート化合物0.95重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.8、耐オレイン酸は19N/25mm、耐コパトーンは19N/25mmで、全て合格であった。

【0038】

(実施例8)

実施例7と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物4.75重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.9、耐オレイン酸は23N/25mm、耐コパトーンは22N/25mmで、全て合格であった。

【0039】

(実施例9)

実施例1と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物5.94重量部としたプライマーを、PC樹脂(1)とシリコーンゴムBとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.0、耐オレイン酸は29N/25mm、耐コパトーンは27N/25mmで、全て合格であった。

【0040】

(実施例10)

実施例7と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物4.75重量部としたプライマーを、PC樹脂(1)とシリコーンゴムCとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.7、耐オレイン酸は32N/25mm、耐コパトーンは33N/25mmで、全て合格であった。

【0041】

(実施例11)

実施例4と同種のプライマーを混合し、シラン化合物100重量部(内、エポキシ系シラン化合物3.54重量部)に対してチタンキレート化合物3.44重量部としたプライマーを、PC樹脂(2)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.2で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0042】

(実施例12)

実施例11と同じプライマーを、PC/ABSアロイとシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.3で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0043】

(実施例13)

実施例11と同じプライマーを、PMMAとシリコーンゴムACとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.8で合格であった。耐オレイン酸は50N/25mm以上、耐コパトーンは50N/25mmで、極めて優れた耐薬品性能を有していた。

【0044】

<比較例1〜8>

1.製造条件

プライマーの調整に関して、実施例と同様のプライマーを用いてシラン化合物とチタンキレート化合物との重量比を、シラン化合物100重量部に対してチタンキレート化合物が0、0.02および23.75重量部となるように混合し、それ以外の製造条件については、実施例に記載した範囲にて実施した。

【0045】

2.特性評価

実施例と同様の方法にて特性評価を行った。

【0046】

(比較例1)

プライマーAのみを用いたシラン化合物から成るプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.5であった。しかし、耐オレイン酸は2N/25mm、耐コパトーンは1N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0047】

(比較例2)

プライマーBのみを用いたシラン化合物から成るプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.6であった。しかし、耐オレイン酸は3N/25mm、耐コパトーンは2N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0048】

(比較例3)

プライマーCのみを用いたシラン化合物から成るプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.6であった。しかし、耐オレイン酸は3N/25mm、耐コパトーンは2N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0049】

(比較例4)

プライマーA,Dを混合し、シラン化合物100重量部に対してチタンキレート化合物0.02重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.5であった。しかし、耐オレイン酸は3N/25mm、耐コパトーンは4N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0050】

(比較例5)

比較例4と同種のプライマーを混合し、シラン化合物100重量部に対してチタンキレート化合物23.75重量部としたプライマーを、PC樹脂(1)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「×」、黄変度(YI)は3.5であり不合格であった。また、耐オレイン酸は12N/25mmとなり合格したが、耐コパトーンは7N/25mmと低く、不合格であった。

【0051】

(比較例6)

プライマーAのみを用いたシラン化合物から成るプライマーを、PC樹脂(2)とシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.5であった。しかし、耐オレイン酸は3N/25mm、耐コパトーンは1N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0052】

(比較例7)

プライマーAのみを用いたシラン化合物から成るプライマーを、PC/ABSアロイとシリコーンゴムAとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は1.3であった。しかし、耐オレイン酸は2N/25mm、耐コパトーンは2N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0053】

(比較例8)

プライマーAのみを用いたシラン化合物から成るプライマーを、PMMAとシリコーンゴムACとの間に介在させて、一体成形品を得た。当該成形体の特定を評価したところ、外観は「○」、黄変度(YI)は0.8であった。しかし、耐オレイン酸は4N/25mm、耐コパトーンは4N/25mmと低く、樹脂成形体とシリコーンゴムとが容易に剥がれた。

【0054】

表1,2に、それぞれ、各実施例および各比較例の製造条件および特性評価を示す。

【0055】

【表1】

【0056】

【表2】

【産業上の利用可能性】

【0057】

本発明は、例えば、電子機器の保護カバー等の樹脂とシリコーンゴムとの二層成形体に利用することができる。

【符号の説明】

【0058】

1 樹脂・シリコーンゴム成形体

10 樹脂トレイ(樹脂成形体)

20 シリコーンゴム被覆体(シリコーンゴム)

【特許請求の範囲】

【請求項1】

ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内の少なくともいずれか1種から成る樹脂成形体と、

シリコーンゴムと、

の間に、

シラン化合物100重量部と、チタンキレート化合物0.1〜10.0重量部とを必須成分として含むチタン含有シランカップリング剤を介在して一体化された樹脂・シリコーンゴム成形体。

【請求項2】

前記チタンキレート化合物は、前記シラン化合物100重量部に対して1.0〜6.0重量部含まれることを特徴とする請求項1に記載の樹脂・シリコーンゴム成形体。

【請求項3】

前記シラン化合物は、前記シラン化合物に対して1.0〜4.0重量%のエポキシ系シラン化合物を含むことを特徴とする請求項1または請求項2に記載の樹脂・シリコーンゴム成形体。

【請求項1】

ポリカーボネート樹脂、アクリル樹脂あるいはABS樹脂の内の少なくともいずれか1種から成る樹脂成形体と、

シリコーンゴムと、

の間に、

シラン化合物100重量部と、チタンキレート化合物0.1〜10.0重量部とを必須成分として含むチタン含有シランカップリング剤を介在して一体化された樹脂・シリコーンゴム成形体。

【請求項2】

前記チタンキレート化合物は、前記シラン化合物100重量部に対して1.0〜6.0重量部含まれることを特徴とする請求項1に記載の樹脂・シリコーンゴム成形体。

【請求項3】

前記シラン化合物は、前記シラン化合物に対して1.0〜4.0重量%のエポキシ系シラン化合物を含むことを特徴とする請求項1または請求項2に記載の樹脂・シリコーンゴム成形体。

【図1】

【図2】

【図2】

【公開番号】特開2012−240271(P2012−240271A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−111288(P2011−111288)

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]