樹脂吐出装置

【課題】繊維束に対して樹脂を吹付ける方法を用いたフィラメントワインディング装置において、繊維束にムラ無く確実に樹脂を含浸させる技術を提供する。

【解決手段】液状の樹脂を貯溜する樹脂タンク111と、前記樹脂タンク111から供給された前記樹脂を吐出する樹脂供給ノズル80と、前記樹脂の温度を検出する樹脂温度センサ113と、前記樹脂温度センサ113からの検出信号を伝達可能に接続された制御装置130と、を備えた樹脂吐出装置90であって、前記制御装置130は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサ113により検出された前記樹脂の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズル80から吐出される前記樹脂の吐出圧力を調節するとした。

【解決手段】液状の樹脂を貯溜する樹脂タンク111と、前記樹脂タンク111から供給された前記樹脂を吐出する樹脂供給ノズル80と、前記樹脂の温度を検出する樹脂温度センサ113と、前記樹脂温度センサ113からの検出信号を伝達可能に接続された制御装置130と、を備えた樹脂吐出装置90であって、前記制御装置130は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサ113により検出された前記樹脂の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズル80から吐出される前記樹脂の吐出圧力を調節するとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂吐出装置の技術に関する。

【背景技術】

【0002】

従来より、樹脂を含浸させた繊維束をライナーの外周面に巻き付けていくフィラメントワインディング装置等の繊維機械が知られている。そして、繊維束に樹脂を含浸させる方法として、繊維束を樹脂槽に浸漬させる方法(例えば特許文献1参照。)や、繊維束に対して樹脂を吹付ける方法(例えば特許文献2参照。)等が公知となっている。

【0003】

しかし、繊維束を樹脂槽に浸漬させる方法を用いた繊維機械においては、浸漬後の繊維束を送り出すガイドローラ等に樹脂が付着するためにメンテナンスの頻度が増加するという問題点があった。一方、繊維束に対して樹脂を吹付ける方法を用いた繊維機械においては、繊維束が巻き付けられる直前に樹脂を吹付けることによってガイドローラ等に樹脂が付着することを回避できるが、樹脂粘度の変化に起因する樹脂の吐出量の変化によって繊維束にムラ無く確実に樹脂を含浸させることは困難とされていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−108487号公報

【特許文献2】特開平9−262910号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、繊維束に対して樹脂を吹付けることによって、繊維束にムラ無く確実に樹脂を含浸させることができる樹脂吐出装置の技術を提供することを目的としている。

【課題を解決するための手段】

【0006】

次に、この課題を解決するための手段を説明する。

【0007】

即ち、第1の発明は、液状の樹脂を貯溜する樹脂タンクと、

前記樹脂タンクから供給された前記樹脂を吐出する樹脂供給ノズルと、

前記樹脂の温度を検出する樹脂温度センサと、

前記樹脂温度センサからの検出信号を伝達可能に接続された制御装置と、を備えた樹脂吐出装置であって、

前記制御装置は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサにより検出された前記樹脂の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズルから吐出される前記樹脂の吐出圧力を調節する、としたものである。

【0008】

第2の発明は、第1の発明において、前記樹脂供給ノズルは、空気を吐出させる外管と樹脂を吐出させる内管とにより構成される二重管構造とし、

前記空気の温度を検出する空気温度センサを備え、

前記制御装置は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサにより検出された前記樹脂の温度と、前記空気温度センサにより検出された前記空気の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズルから吐出される前記樹脂の吐出圧力を調節する、としたものである。

【0009】

第3の発明は、第1又は第2の発明において、前記樹脂供給ノズルは、空気を吐出させる外管と樹脂を吐出させる内管とにより構成される二重管構造とし、

前記空気の温度を調節する空気温度調節手段を備え、

前記制御装置は、前記樹脂温度センサにより検出された前記樹脂の温度と同一又は略同一に前記空気の温度を調節する、としたものである。

【発明の効果】

【0010】

本発明の効果として、以下に示すような効果を奏する。

【0011】

第1の発明によれば、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、により樹脂粘度を算出することで、樹脂粘度に応じた最適な樹脂の吐出圧力に適宜調節することが可能となる。これにより、単位時間あたりの樹脂の吐出量を管理することができて、繊維束にムラ無く確実に樹脂を含浸させることが可能となる。

【0012】

第2の発明によれば、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、空気温度センサにより検出された空気温度と、により樹脂粘度を算出することで、樹脂粘度に応じた最適な樹脂の吐出圧力に適宜調節することが可能となる。これにより、単位時間あたりの樹脂の吐出量を管理することができて、繊維束にムラ無く確実に樹脂を含浸させることが可能となる。

【0013】

第3の発明によれば、空気温度と樹脂温度との差異が小さくなるように空気温度を調節することで、空気温度の影響による樹脂温度の変化を低減できて樹脂温度の変化に起因する樹脂粘度の変化を抑制することが可能となる。これにより、単位時間あたりの樹脂の吐出量を正確に管理することができて、繊維束にムラ無く確実に樹脂を含浸させることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明に係るフィラメントワインディング装置の全体構成を示す側面図。

【図2】ヘリカル巻き装置の構成を示す側面断面図。

【図3】(3A)ヘリカル巻き装置を構成する繊維供給ガイドならびに樹脂供給ノズルを示す側面断面図。(3B)ヘリカル巻き装置を構成する繊維供給ガイドならびに樹脂供給ノズルを示す背面断面図。

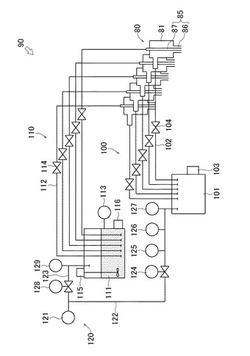

【図4】樹脂吐出装置の構成を示す概略図。

【図5】制御システムの構成を示すブロック図。

【図6】樹脂を構成する主剤に硬化剤等を混合してからの経過時間が樹脂粘度に及ぼす影響を示す図。

【図7】樹脂温度が樹脂粘度に及ぼす影響を示す図。

【図8】樹脂の吐出圧力が樹脂の単位時間あたりの吐出量に及ぼす影響を示す図。

【図9】樹脂粘度が樹脂の吐出圧力に対する吐出量の比に及ぼす影響を示す図。

【図10】空気温度と樹脂温度の差異が樹脂供給ノズルの内管を流れる樹脂の温度に及ぼす影響を示す図。

【図11】繊維束の巻き付け速度と樹脂の吐出量との関係を示す図。

【発明を実施するための形態】

【0015】

まず、図1を用いて本発明に係る樹脂吐出装置90を備えたフィラメントワインディング装置1の全体構成について説明する。なお、樹脂吐出装置90は、本図では簡単のために省略している。

【0016】

図1は、本発明に係るフィラメントワインディング装置1の側面図であり、図中に示す矢印はライナー2の移送方向を示している。ここで、ライナー2の移送方向に平行な方向をライナー2若しくはフィラメントワインディング装置1の前後方向とし、ライナー2が移送される方向である一側を前側(本図左側)、その他側を後側(本図右側)と定義する。なお、ライナー2は、フィラメントワインディング装置1の前後方向に往復動するものであるため、図1に示す移送方向と反対側に移送される場合には、前後方向が反対向きとなる。

【0017】

フィラメントワインディング装置1は、備え付けられたライナー2の外周面2aに樹脂を含浸させた繊維束Yを巻き付けていく装置である。フィラメントワインディング装置1は、主に主基台10と、ライナー移送装置20と、フープ巻き装置30と、ヘリカル巻き装置40と、から構成される。

【0018】

ライナー2は、フィラメントワインディング装置1によって、その外周面2aに繊維束Yが巻き付けられる被巻回物である。ライナー2は、例えば高強度アルミニウム材やポリアミド系樹脂等によって形成された略円筒形状の中空容器とされ、該ライナー2の外周面2aに繊維束Yが巻き付けられることによって耐圧特性の向上が図られる。つまり、ライナー2は、耐圧容器を構成する基材とされる。

【0019】

主基台10は、フィラメントワインディング装置1の主たる構造体をなすものである。そして、主基台10の上部に設けられたライナー移送装置用レール11には、ライナー移送装置20がフィラメントワインディング装置1の前後方向に移動可能に載置されている。また、ライナー移送装置用レール11と平行するように設けられたフープ巻き装置用レール12には、フープ巻き装置30がフィラメントワインディング装置1の前後方向に移動可能に載置されている。

【0020】

ライナー移送装置20は、備え付けられたライナー2を後述する回転軸部24を中心軸として回転させるとともに、該ライナー2をフィラメントワインディング装置1の前後方向に移送する装置である。ライナー移送装置20は、主に移送装置基台21と、図示しない移送用駆動装置と、ライナー支持部22と、から構成される。

【0021】

移送装置基台21は、ライナー移送装置20の主たる構造体をなすものであり、前述したように主基台10のライナー移送装置用レール11に載置されて移送用駆動装置によって前後方向に移動可能とされる。そして、移送装置基台21には前後方向に一対のライナー支持部22が設けられており、該ライナー支持部22によってライナー2が支持されることとなる。

【0022】

具体的には、ライナー支持部22は、主に移送装置基台21から上方に向けて延設されたライナー支持フレーム23と、該ライナー支持フレーム23の上部から前後方向に向けて延設された回転軸部24と、で構成される。そして、一対のライナー支持部22を構成するそれぞれの回転軸部24にチャック等によって取り付けられたライナー2は、回転軸部24によって一方向に回転されることとなる。

【0023】

このような構成により、ライナー2は、該ライナー2の回転軸がフィラメントワインディング装置1の前後方向に対して平行となるように回転されるとともに、フィラメントワインディング装置1の前後方向に移送されるのである。

【0024】

フープ巻き装置30は、フィラメントワインディング装置1の前後方向に対して略垂直となるようにライナー2の外周面2aに繊維束Yを巻き付けていく、いわゆるフープ巻きを行なう装置である。フープ巻き装置30は、主にフープ巻き装置基台31と、図示しない移送用駆動装置と、回転用駆動装置32と、フープ巻き掛け装置33と、から構成される。

【0025】

フープ巻き装置基台31は、フープ巻き装置30の主たる構造体をなすものであり、前述したように主基台10のフープ巻き装置用レール12に載置されて移送用駆動装置によって前後方向に移動可能とされる。そして、フープ巻き装置基台31には回転用駆動装置32ならびにフープ巻き掛け装置33が設けられており、回転用駆動装置32によりフープ巻き掛け装置33が回転されることによって繊維束Yの巻き付けが行なわれるものとされる。

【0026】

具体的には、フープ巻き掛け装置33は、主にフープ巻きを行なう巻き掛けテーブル34と、該巻き掛けテーブル34に繊維束Yの供給を行なうボビン35・35・・・と、で構成される。巻き掛けテーブル34は、ライナー2の外周面2aに繊維束Yを導く複数の繊維供給ガイドと、該繊維供給ガイドからライナー2へ向かう繊維束Yに対して樹脂を吹付ける複数の樹脂供給ノズルとが配置された部材である。

【0027】

詳細に説明すると、巻き掛けテーブル34には、ライナー2の外周面2aから互いに等しい距離となるように繊維供給ガイドが放射状に配置されており、これらの繊維供給ガイドにより導かれるそれぞれの繊維束Yに対して樹脂供給ノズルから樹脂を吹付けるものとされる。そして、このようにして樹脂が含浸された繊維束Yは、フープ巻き装置30が巻き掛けテーブル34を回転させながら前後方向に移動することによってライナー2の外周面2aに巻き付けられていくのである。

【0028】

ヘリカル巻き装置40は、フィラメントワインディング装置1の前後方向に対して所定の角度となるようにライナー2の外周面2aに繊維束Yを巻き付けていく、いわゆるヘリカル巻きを行なう装置である。ヘリカル巻き装置40は、主にヘリカル巻き装置基台41と、ヘリカル巻き掛け装置42と、から構成される。

【0029】

ヘリカル巻き装置基台41は、ヘリカル巻き装置40の主たる構造体をなすものであり、主基台10に固設されている。そして、ヘリカル巻き装置基台41にはヘリカル巻き掛け装置42が設けられており、ライナー移送装置20に備え付けられたライナー2が回転されながら前後方向に移送されて、ヘリカル巻き掛け装置42を通過することによって繊維束Yの巻き付けが行なわれるものとされる。

【0030】

具体的には、ヘリカル巻き掛け装置42は、主にヘリカル巻きを行なうヘリカル巻きヘッド43と、該ヘリカル巻きヘッド43に繊維束Yの供給を行なう図示しないボビンと、で構成される。ヘリカル巻きヘッド43は、ライナー2の外周面2aに繊維束Yを導く複数の繊維供給ガイド44と、該繊維供給ガイド44からライナー2へ向かう繊維束Yに対して樹脂を吹付ける複数の樹脂供給ノズル80とが配置された部材である(図2参照。)。

【0031】

詳細に説明すると、ヘリカル巻きヘッド43には、ライナー2の外周面2aから互いに等しい距離となるように繊維供給ガイド44が放射状に配置されており、これらの繊維供給ガイド44により導かれるそれぞれの繊維束Yに対して樹脂供給ノズル80から樹脂を吹付けるものとされる。そして、このようにして樹脂が含浸された繊維束Yは、ライナー移送装置20に備え付けられたライナー2が回転されながら移送されることによって該ライナー2の外周面2aに巻き付けられていくのである。

【0032】

次に、前述したヘリカル巻き装置40を用いて繊維束Yにムラ無く確実に樹脂を含浸させる技術について解説すべく、繊維供給ガイド44ならびに樹脂供給ノズル80について詳細に説明する。また、樹脂供給ノズル80から吐出される空気と樹脂を該樹脂供給ノズル80に供給する樹脂吐出装置90について説明する。

【0033】

図2は、フィラメントワインディング装置1のヘリカル巻き装置40の構成を示す側面断面図である。図3Aは、ヘリカル巻き装置40を構成する繊維供給ガイド44ならびに樹脂供給ノズル80を示す側面断面図であり、図3Bは、その背面断面図を示している。また、図4は、フィラメントワインディング装置1の樹脂吐出装置90の構成を示す概略図である。

【0034】

まず、図2、図3を用いて繊維供給ガイド44について詳細に説明する。繊維供給ガイド44は、主にガイド50と、ガイド進退機構60と、ガイド回転機構70と、から構成される。

【0035】

ガイド50は、ボビンから供給された繊維束Yをライナー2の外周面2aまで導くものである。ガイド50は、主に繊維束Yの案内通路が形成された略テーパ形状のガイド部材51と、該ガイド部材51が挿通される側面視L字形状のガイド支持部材52と、で構成される。

【0036】

ガイド部材51は、その一側である入口部51aから他側である出口部51bまで貫通するように繊維束Yの案内通路が形成されている。また、ガイド部材51は、その出口部51bの形状が略長円形状に形成されており、これによって、扁平形状の繊維束Yをライナー2の外周面2aに円滑に供給することを可能としている。

【0037】

ガイド支持部材52は、ガイド部材51が挿通される貫通穴52aが設けられて、該ガイド部材51をその軸心を中心軸として回転自在に支持するものである。

【0038】

このような構成により、ボビンから供給された繊維束Yは、ガイド支持部材52に支持されたガイド部材51に導かれてライナー2の外周面2aに巻き付けられていくのである。

【0039】

ガイド進退機構60は、ライナー2の外周面2aに対して進退する方向にガイド50を移動させる機構である。ガイド進退機構60は、主にガイド支持部材52に設けられた貫通穴52bに挿通されたガイド軸61と、ガイド支持部材52を案内する案内溝62aが穿設された環状の溝カム62と、で構成される。

【0040】

ガイド軸61は、その軸心方向がライナー2の回転軸に対して垂直となる方向に設けられており、該ガイド軸61の両端はライナー2の回転軸と同軸となるように配置された断面視C字形状の環状部材46に固設されている。

【0041】

溝カム62は、その回転軸がライナー2の回転軸と同軸となるように配置され、環状部材46の凹部46aに内設されている。そして、溝カム62の一面には回転に伴って径方向に軌道が変化する案内溝62aが穿設されており、該案内溝62aにはガイド支持部材52の突出部52cが挿入されている。

【0042】

このような構成により、溝カム62を回転すると、該溝カム62の案内溝62aにガイド支持部材52を案内させることができ、ガイド50をガイド軸61の軸心方向に移動させることが可能となるのである。

【0043】

ガイド回転機構70は、ガイド部材51の軸心方向を中心軸として該ガイド部材51を回転させる機構である。ガイド回転機構70は、主にガイド支持部材52に設けられた貫通穴52dに挿通された伝達軸71と、該伝達軸71の一端部に形成されたスプライン軸部により挿通される略円筒形状のソケット72と、環状のフェースギヤ73と、で構成される。

【0044】

伝達軸71は、その軸心方向がライナー2の回転軸に対して垂直となる方向であってガイド進退機構60を構成するガイド軸61と平行に設けられている。そして、伝達軸71の一端はガイド支持部材52の貫通穴52dに回転自在に挿通され、スプライン軸部が形成された他端はソケット72に挿通されている。また、伝達軸71の中途部にはガイド部材51の一端部に設けられたドリブンギヤ51cと噛合するようにドライブギヤ71aが設けられている。

【0045】

ソケット72は、その軸心方向にスプライン穴が形成されており、該スプライン穴には前述したように伝達軸71のスプライン軸部が挿通される。そして、ソケット72は、その軸心方向を中心軸として回転自在に環状部材46に支持されている。

【0046】

フェースギヤ73は、その回転軸がライナー2の回転軸と同軸となるように配置され、環状部材46の外周に回転自在に外嵌されている。そして、フェースギヤ73のギヤ部はソケット72の一端部に設けられたドリブンギヤ72aと噛合される。

【0047】

このような構成により、フェースギヤ73を回転すると、伝達軸71やソケット72を介してガイド部材51を回転させることができ、ガイド部材51とライナー2とを近接させた場合であってもガイド部材51同士の当接を回避することが可能となる。つまり、該ガイド部材51の略長円形状である出口部51bを互いに干渉しない角度に位相を揃えることができて該ガイド部材51同士の当接を回避することが可能となるのである。

【0048】

次に、図2、図3を用いて樹脂供給ノズル80について詳細に説明する。樹脂供給ノズル80は、主にノズル本体部81と、二重管ノズル部85と、で構成される。なお、樹脂供給ノズル80は、繊維供給ガイド44を構成するガイド支持部材52の側方に取り付けられている。

【0049】

ノズル本体部81は、後述する空気タンク101と接続されており(図4参照。)、該空気タンク101から供給される空気を二重管ノズル部85へ導くものである。ノズル本体部81には、空気タンク101から空気を導く配管102(図4参照。)が接続される空気通路81aと、該空気通路81aによって導かれた空気が流入する空気室81bと、が設けられている。なお、本樹脂供給ノズル80における空気室81bは、ノズル本体部81の一端面から穿設された円筒形状の空間であり、該空気室81bの軸心方向に対して垂直に空気通路81aが連通されている。

【0050】

二重管ノズル部85は、その先端部分にある吐出口85aから空気ならびに樹脂を吐出させる二重管構造の吐出管である。二重管ノズル部85は、主に円管形状の外管86と、該外管86に内設された円管形状の内管87と、から構成される。

【0051】

外管86は、空気を吐出させるエアノズルであり、その一端部にはノズル本体部81に設けられた空気室81bの内径と略同一の外径とする拡管部86aが形成されている。そして、外管86は、空気室81bの開口部に拡管部86aが圧入されることによって取り付けられ、空気タンク101から空気室81bに導かれた空気を吐出口85aから吐出することを可能としている。

【0052】

内管87は、樹脂を吐出させる樹脂ノズルであり、その一端部には樹脂タンク111から樹脂を導く配管112(図4参照。)が接続されている。そして、内管87は、ノズル本体部81の空気室81bと同軸となるように設けられた貫通穴81cに挿通されることによって、二重管ノズル部85を構成するとともに、外管86による空気の吐出方向と同じ方向に樹脂を吐出することを可能としている。

【0053】

このような構成により、空気タンク101から供給された空気は、外管86と内管87との隙間から吐出させ、樹脂タンク111から供給された樹脂は、内管87から吐出させることが可能となる。

【0054】

これにより、樹脂供給ノズル80から吐出された樹脂は、比較的に粘度が高く比重が大きい場合であっても周囲に形成される空気噴流によって適度に微粒化されて運ばれる。つまり、樹脂供給ノズル80の内管87から吐出された樹脂は、微粒化された後に、その周囲に形成された空気噴流に乗じることによって搬送されることとなるのである。

【0055】

次に、図4を用いて樹脂吐出装置90について詳細に説明する。樹脂吐出装置90は、主に空気供給経路100と、樹脂供給経路110と、空気圧送装置120と、で構成される。

【0056】

空気供給経路100は、樹脂供給ノズル80を構成するノズル本体部81に空気を供給するものである。空気供給経路100は、主に圧縮空気を貯溜する空気タンク101と、該空気タンク101からノズル本体部81へ空気を送る配管102と、から構成される。

【0057】

空気タンク101は、後述するコンプレッサ121によって圧送された圧縮空気を貯溜するものである。また、空気タンク101は、コンプレッサ121が圧縮空気を圧送する際に生じる脈動を低減させることによってノズル本体部81に送られる空気の安定化を図っている。

【0058】

更に、空気タンク101には、空気温度調節手段としてエアヒータ103が設けられており、後述する制御装置130からの制御信号によって空気の温度を自在に制御することを可能としている。なお、本樹脂吐出装置90においては空気温度を上昇させるエアヒータ103を採用しているが、空気温度の上昇のみならず降下させることができる冷暖房装置であっても良い。

【0059】

配管102は、空気タンク101とノズル本体部81とを接続する空気の通路である。配管102は、ヘリカル巻きヘッド43に配置された複数の樹脂供給ノズル80にそれぞれ接続されており、その中途部に備えられた各バルブ104を調節することによって互いの流量特性のバラツキを低減することが可能とされる。

【0060】

樹脂供給経路110は、樹脂供給ノズル80を構成する内管87に樹脂を供給するものである。樹脂供給経路110は、主に液状の樹脂を貯溜する樹脂タンク111と、該樹脂タンク111から内管87へ樹脂を送る配管112と、から構成される。

【0061】

樹脂タンク111は、樹脂を構成する主剤に硬化剤等を混合するとともに、混合されてなる液状の樹脂を貯溜するものである。また、樹脂タンク111には、貯溜されている樹脂の温度を検出する樹脂温度センサ113が設けられており、該樹脂温度センサ113からの検出信号は制御装置130に伝達可能とされている。

【0062】

更に、樹脂タンク111には、制御装置130からの制御信号によって主剤や硬化剤等を補充する各補充装置(図示せず)が接続されており、樹脂タンク111内の樹脂が所定量以下になると所定の割合で補充が行なわれるものとされる。そして、補充された主剤等は、樹脂タンク111に設けられた攪拌装置115によって混合が行なわれる。本発明に係るフィラメントワインディング装置1においては、エポキシ樹脂を採用しており、いわゆる2液混合型の場合は主剤と硬化剤、いわゆる3液混合型の場合は主剤と硬化剤と硬化促進剤を混合するものとされる。

【0063】

なお、本樹脂吐出装置90においては、樹脂タンク111において主剤や硬化剤等を混合するものとしているが、予め混合されてなる液状の樹脂を樹脂タンク111に充填する構成としても良い。

【0064】

配管112は、樹脂タンク111と樹脂供給ノズル80の内管87とを接続する樹脂の通路である。配管112は、ヘリカル巻きヘッド43に配置された複数の樹脂供給ノズル80にそれぞれ接続されており、その中途部に備えられた各バルブ114を調節することによって互いの流量特性のバラツキを低減することが可能とされる。

【0065】

空気圧送装置120は、空気供給経路100を構成する空気タンク101に圧縮空気を圧送するものである。空気圧送装置120は、主に空気を圧縮するコンプレッサ121と、該コンプレッサ121から空気タンク101へ圧縮空気を送る配管122と、から構成される。また、本樹脂吐出装置90においては、コンプレッサ121から樹脂タンク111に圧縮空気を送る配管123が設けられており、樹脂タンク111の内気圧を高めることによって該樹脂タンク111に貯溜されている樹脂を送り出すことを可能としている。

【0066】

コンプレッサ121は、電力の供給を受けて駆動する電動式圧縮機であって吸入した空気を圧縮するとともに、圧縮した空気を空気タンク101および樹脂タンク111に圧送するものである。

【0067】

配管122は、コンプレッサ121と空気タンク101とを接続する圧縮空気の通路である。配管122の中途部には、空気バルブ124の他に空気圧力センサ125、空気流量センサ126、空気温度センサ127が備えられており、各センサ125・・・からの検出信号は制御装置130に伝達可能とされている。また、制御装置130からの制御信号によって空気バルブ124の開度を制御することができ、空気タンク101に圧送される圧縮空気を適宜に調量可能としている。

【0068】

配管123は、コンプレッサ121と樹脂タンク111とを接続する圧縮空気の通路である。配管123の中途部には、樹脂バルブ128の他に樹脂圧力センサ129が備えられており、該樹脂圧力センサ129からの検出信号は制御装置130に伝達可能とされている。また、制御装置130からの制御信号によって樹脂バルブ128の開度を制御することができ、樹脂タンク111に圧送される圧縮空気を適宜に調量可能としている。

【0069】

このような構成により、コンプレッサ121から圧送された圧縮空気は、空気タンク101に貯溜された後にノズル本体部81に送られて、二重管ノズル部85を構成する外管86と内管87との隙間から吐出されることとなる。このとき、空気バルブ124の開度を制御することによって吐出口85aからの空気の吐出圧力を調節できるほか、エアヒータ103を制御することによって空気温度を調節することが可能とされる。

【0070】

一方、樹脂タンク111に貯溜された樹脂は、コンプレッサ121から圧送された圧縮空気によって樹脂タンク111の内気圧が高められた結果、二重管ノズル部85を構成する内管87に送られて、該内管87から吐出されることとなる。このとき、樹脂バルブ128の開度を制御することによって吐出口85aからの樹脂の吐出圧力を調節することが可能とされる。

【0071】

また、二重管ノズル部85の吐出口85aから同軸に吐出される空気と樹脂は、互いの吐出量に影響を及ぼす場合があるため、制御装置130が樹脂の吐出圧力を調節する際には、樹脂バルブ128の開度のみならず空気バルブ124の開度を調節するものとしている。

【0072】

次に、制御装置130の構成について説明するとともに、樹脂粘度に応じて樹脂の吐出圧力を調節する一実施形態について説明する。

【0073】

図5は、フィラメントワインディング装置1の制御システムの構成を示すブロック図であり、図6から図9は、制御装置130の記憶手段であるフラッシュメモリ等のROM131に予め記憶されている樹脂の特性を示す図である。なお、図6以降に示す樹脂の特性図は、所定の条件における樹脂の特性を簡略化して表したものであり、条件が相違すると異なる特性を示す場合がある。

【0074】

図5に示すように、制御装置130は、空気圧送装置120に備えられた各センサ125・・・や樹脂タンク111に備えられた樹脂温度センサ113と電気的に接続されて、これらからの検出信号に基づいて制御信号を作成するとともに、樹脂バルブ128等に対して作成した制御信号を出力するものとされる。

【0075】

詳細には、制御装置130のROM131には、予め試験によって見出された樹脂のさまざまな特性が記憶されており、前述した各センサ125・・・からの検出信号と、記憶されている樹脂の特性と、に基づいて制御信号が作成される。そして、このようにして作成された制御信号が樹脂バルブ128等に出力されることによって、例えば樹脂の吐出圧力を適宜に調節可能としているのである。

【0076】

図6は、ある樹脂温度において、樹脂を構成する主剤に硬化剤等を混合してからの経過時間が樹脂粘度に及ぼす影響を示したものであり、図7は、樹脂を構成する主剤に硬化剤等を混合してからある一定時間が経過した時点において、樹脂温度が樹脂粘度に及ぼす影響を示したものである。

【0077】

図6に示すように、主剤に硬化剤等を混合してなる液状の樹脂においては、混合してからの時間の経過に伴って樹脂粘度が単調に増加していくことがわかる。これは、例えばアミン系硬化剤を用いた場合、時間の経過とともにアミンがエポキシ基と反応して分子間架橋を形成していくためである。

【0078】

従って、樹脂を構成する主剤に硬化剤等を混合してからの経過時間を把握することによって樹脂の粘度を算出することが可能となるのである。

【0079】

また、図7に示すように、主剤に硬化剤等を混合してなる液状の樹脂においては、樹脂の温度が上昇するに伴って樹脂粘度が単調に減少していくことがわかる。これは、液体の粘度は主に分子間力に起因するものとされるが、液体の温度が上昇するにつれて分子運動が活発になると分子運動が分子間力による拘束に打勝つようになるためである。

【0080】

従って、硬化剤等を混合してから分子間架橋の形成が進行するまでの所定時間内においては、樹脂の温度を把握することによって樹脂の粘度を算出することが可能となるのである。

【0081】

このように、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、その樹脂の温度と、を把握することによって、その時点における樹脂の粘度を算出することが可能となる。

【0082】

なお、本実施形態においては、樹脂供給ノズル80の内管87から吐出される樹脂の温度に対して外管86と内管87との隙間から吐出される空気の温度を同一又は略同一に調節するものとしている。詳細には、制御装置130は、樹脂タンク111に備えられた樹脂温度センサ113からの検出信号によって樹脂温度を把握し、空気タンク101に設けられているエアヒータ103に対して制御信号を送ることで、これらの温度を同一又は略同一に制御しているのである。

【0083】

これにより、樹脂供給ノズル80を構成する二重管ノズル部85において、外管86と内管87との隙間を流れる空気が、内管87を流れる樹脂の粘度に影響を及ぼすことを防ぐことが可能となる。つまり、空気温度を調節して樹脂温度との差異を小さくすることによって、樹脂温度の変化による樹脂粘度への影響を低減することが可能となるのである。

【0084】

次に、樹脂供給ノズル80から吐出される樹脂の吐出圧力の算出について説明する。

【0085】

図8は、樹脂の吐出圧力が樹脂の単位時間あたりの吐出量に及ぼす影響を示したものであり、図9は、樹脂粘度が樹脂の吐出圧力に対する吐出量の比に及ぼす影響を示したものである。つまり、図9は、樹脂の吐出圧力に対する吐出量の比を樹脂粘度と対比させてグラフ化したものである。

【0086】

図8に示すように、樹脂温度ならびに樹脂粘度が一定である場合においては、樹脂の吐出圧力の上昇に伴って樹脂の吐出量が単調に増加していくことがわかる。これは、樹脂の吐出圧力と吐出量とが比例関係にあることを示しており、換言すると、樹脂の吐出圧力に対する吐出量の比は、常に樹脂温度と樹脂粘度に応じた一定値となることを示している。

【0087】

また、図9に示すように、樹脂粘度の上昇に伴って樹脂の吐出圧力に対する吐出量の比も単調に増加していくことがわかる。これは、下記の式に示すように、樹脂粘度と樹脂の吐出圧力に対する吐出量の比とが比例関係にあることを示しており、この式が成り立つ条件下で樹脂の吐出圧力の算出が行なわれる。

樹脂粘度∝樹脂の吐出圧力/吐出量

【0088】

そして、このようにして把握された吐出圧力に対する吐出量の比に対して、予め試験によって見出されている繊維束Yにムラ無く確実に樹脂を含浸させるために必要とされる樹脂の吐出量を代入することによって、ある樹脂粘度に対応する最適な樹脂の吐出圧力を算出することが可能となるのである。

【0089】

以上のように、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、により樹脂粘度を算出し、該樹脂粘度に応じた最適な樹脂の吐出圧力を見出す工程を、より具体的に説明する。

【0090】

ここで、例えば樹脂を構成する主剤に硬化剤等を混合してからの経過時間がTiであり、樹脂温度センサ113により検出された樹脂温度がTmrであった場合を想定する。

【0091】

制御装置130は、記憶手段であるROM131に記憶されている樹脂を構成する主剤に硬化剤等を混合してからの経過時間と樹脂粘度との関係を参照し、樹脂温度Tmrにおける経過時間Ti時の樹脂粘度を算出する。具体的には、ROM131に記憶されている複数の樹脂の特性図から樹脂温度Tmrにおける経過時間と樹脂粘度との関係を示した特性図を呼出し、経過時間Tiを代入することによって樹脂粘度Prが算出されるのである(図6参照。)。

【0092】

一方、制御装置130は、記憶手段であるROM131に記憶されている樹脂温度と樹脂粘度との関係を参照することによっても樹脂粘度を算出することが可能とされる。具体的には、ROM131に記憶されている複数の樹脂の特性図から経過時間Tiにおける樹脂温度と樹脂粘度との関係を示した特性図を呼出し、樹脂温度Tmrを代入することによって樹脂粘度Prが算出されるのである(図7参照。)。

【0093】

そして、制御装置130は、記憶手段であるROM131に記憶されている樹脂粘度と樹脂の吐出圧力に対する吐出量の比との関係を参照し、樹脂粘度Pr時の樹脂の吐出圧力に対する吐出量の比を算出する。具体的には、ROM131に記憶されている複数の樹脂の特性図から樹脂粘度と樹脂の吐出圧力に対する吐出量の比との関係を示した特性図を呼出し、樹脂粘度Prを代入することによって樹脂の吐出圧力に対する吐出量の比Arが算出されるのである(図9参照。)。

【0094】

その後、制御装置130は、繊維束Yにムラ無く確実に樹脂を含浸させるために必要とされる樹脂の吐出量を代入することによって、下記の式により吐出圧力を見出すのである。

樹脂の吐出圧力=Ar×吐出量

【0095】

なお、樹脂の吐出圧力の計算は、所定の周期毎に行なわれるために硬化剤等を混合してからの経過時間や樹脂温度の変化に影響を受けて樹脂粘度が変化したり、あるいは必要とされる樹脂の吐出量が変化したりした場合であっても常に所望の吐出量を確保することが可能とされる。

【0096】

このように、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、により樹脂粘度を算出することで、樹脂粘度に応じた最適な樹脂の吐出圧力を見出すことが可能となる。そして、制御装置130が、見出された樹脂の吐出圧力となるように樹脂バルブ128の開度、及び空気バルブ124の開度を制御することによって繊維束Yに対してムラ無く確実に樹脂を含浸させることが可能となるのである。

【0097】

なお、本制御装置130においては、上記のように、主剤に硬化剤等を混合してからの経過時間ならびに検出された樹脂温度から最適な樹脂の吐出圧力を見出すものとしているが、これと並行して、実際に吐出された樹脂量からも樹脂の吐出圧力を算出するようにしても良い。具体的には、樹脂タンク111に樹脂残量センサ116を設けて樹脂の残量を上述の吐出圧力の計算間隔よりも長い周期にて把握する。そして、樹脂の残量の経緯から単位時間あたりの樹脂の吐出量を算出して、この算出された樹脂の吐出量から吐出圧力を求めて補正する(図8参照。)。

【0098】

つまり、主剤に硬化剤等を混合してからの経過時間や検出された樹脂温度、目標とする単位時間あたりの樹脂の吐出量に基づいて樹脂の吐出圧力を算出しているが、実際に吐出された樹脂量と若干の差異を生じることがある。そのような場合には、その差異分を樹脂の吐出圧力の補正値として設定するようなフィードバック制御を行なうことにより、樹脂の吐出圧力の制御について精度向上を図っているのである。

【0099】

次に、樹脂粘度に応じて樹脂の吐出圧力を調節する他の実施形態について説明する。

【0100】

本実施形態においては、前述された樹脂の特性に加えて、空気タンク101における空気温度と樹脂タンク111における樹脂温度の差異が樹脂供給ノズル80の内管87を流れる樹脂の温度に及ぼす影響について記憶されている(図10参照。)。これは、樹脂供給ノズル80の外管86と内管87との隙間を流れる空気によって内管87を流れる樹脂の温度が変化した場合に、樹脂粘度の変化量を算出可能とするためのものである。

【0101】

つまり、内管87を流れる樹脂の温度に、空気温度と樹脂温度との差が与える影響を予め試験によって見出しておくことで、空気と樹脂の温度差による樹脂粘度の変化量について算出することが可能となるのである。

【0102】

詳細には、制御装置130は、まず、空気圧送装置120の配管122に備えられた空気温度センサ127からの検出信号によって空気温度を把握し、樹脂タンク111に備えられた樹脂温度センサ113からの検出信号によって樹脂温度を把握する。そして、両者の差異が樹脂供給ノズル80の内管87を流れる樹脂の温度に及ぼす影響、即ち、樹脂温度の変化量についてを図10に示す特性から類推し、更に、図7に示す樹脂温度と樹脂粘度との関係を参照することによって樹脂粘度の変化量について算出することが可能となるのである。

【0103】

このように、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、空気温度センサにより検出された空気温度と、により樹脂粘度を算出することで、樹脂粘度に基づいた最適な樹脂の吐出圧力を見出すことが可能となる。そして、制御装置130が、見出された樹脂の吐出圧力となるように制御を行なうことによって繊維束Yに対してムラ無く確実に樹脂を含浸させることが可能となるのである。

【0104】

次に、ライナー2に巻き付けられる繊維束Yの巻き付け速度に応じて樹脂の吐出圧力を調節する実施形態について説明する。

【0105】

本実施形態においては、制御装置130のROM131に繊維束Yの巻き付け速度と樹脂の吐出量との関係が記憶されている(図11参照。)。これは、例えばライナー移送装置20によるライナー2の回転速度や移送速度の変化によって繊維束Yの巻き付け速度が変化した場合に、最適な樹脂の吐出圧力に調節可能とするためのものである。

【0106】

つまり、繊維束Yにムラ無く確実に樹脂を含浸させるために必要とされる樹脂の吐出量は、単位長さあたりの繊維束Yに対して常に一定量を必要とすることから、例えば繊維束Yの巻き付け速度が増速されると樹脂の吐出量を増加させ、例えば繊維束Yの巻き付け速度が減速されると樹脂の吐出量を減少させる必要が生じるのである。

【0107】

詳細には、制御装置130は、まず、ライナー移送装置20によるライナー2の回転速度や移送速度、繊維束Yの巻き付け位置におけるライナー2の外径を把握する。そして、ライナー移送装置20の運転状態を変化させる旨の制御信号を作成した際には、運転状態が変化した後の繊維束Yの巻き付け速度を算出し、ROM131に記憶されている繊維束Yの巻き付け速度と樹脂の吐出量との関係を参照することによって樹脂の吐出圧力を適宜に調節することが可能となるのである。

【0108】

更に、繊維束Yの糸速度(単位時間あたりの繊維束Yの送り出し速度)を検出する糸速度センサを設置し、その検出信号から繊維束Yの巻き付け速度を求めることで樹脂の吐出圧力を高精度に調節することも可能となる。

【0109】

このように、ライナー2の外周面2aに巻き付けられる繊維束Yの巻き付け速度が変化した場合であっても、繊維束Yの巻き付け速度に応じた最適な樹脂の吐出圧力を見出すことが可能となる。そして、制御装置130が、見出された樹脂の吐出圧力となるように制御を行なうことによって繊維束Yに対してムラ無く確実に樹脂を含浸させることが可能となるのである。

【0110】

また、樹脂供給ノズル80から吐出される樹脂は、樹脂温度センサ113によってその温度を検出されるのみであるが、ヒータ等の樹脂温度調節手段を設けて樹脂の温度を所望の温度に制御しても良い。これにより、樹脂の粘度を制御することができて樹脂の吐出圧力を更に高精度に調節することが可能となる。

【符号の説明】

【0111】

1 フィラメントワインディング装置

2 ライナー

2a 外周面

10 主基台

20 ライナー移送装置

30 フープ巻き装置

40 ヘリカル巻き装置

42 ヘリカル巻き掛け装置

43 ヘリカル巻きヘッド

44 繊維供給ガイド

50 ガイド

60 ガイド進退機構

70 ガイド回転機構

80 樹脂供給ノズル

81 ノズル本体部

85 二重管ノズル部

85a 吐出口

86 外管

87 内管

90 樹脂吐出装置

100 空気供給経路

101 空気タンク

103 エアヒータ(空気温度調節手段)

110 樹脂供給経路

111 樹脂タンク

113 樹脂温度センサ

120 空気圧送装置

121 コンプレッサ

127 空気温度センサ

130 制御装置

131 ROM(記憶手段)

Y 繊維束

【技術分野】

【0001】

本発明は、樹脂吐出装置の技術に関する。

【背景技術】

【0002】

従来より、樹脂を含浸させた繊維束をライナーの外周面に巻き付けていくフィラメントワインディング装置等の繊維機械が知られている。そして、繊維束に樹脂を含浸させる方法として、繊維束を樹脂槽に浸漬させる方法(例えば特許文献1参照。)や、繊維束に対して樹脂を吹付ける方法(例えば特許文献2参照。)等が公知となっている。

【0003】

しかし、繊維束を樹脂槽に浸漬させる方法を用いた繊維機械においては、浸漬後の繊維束を送り出すガイドローラ等に樹脂が付着するためにメンテナンスの頻度が増加するという問題点があった。一方、繊維束に対して樹脂を吹付ける方法を用いた繊維機械においては、繊維束が巻き付けられる直前に樹脂を吹付けることによってガイドローラ等に樹脂が付着することを回避できるが、樹脂粘度の変化に起因する樹脂の吐出量の変化によって繊維束にムラ無く確実に樹脂を含浸させることは困難とされていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−108487号公報

【特許文献2】特開平9−262910号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、繊維束に対して樹脂を吹付けることによって、繊維束にムラ無く確実に樹脂を含浸させることができる樹脂吐出装置の技術を提供することを目的としている。

【課題を解決するための手段】

【0006】

次に、この課題を解決するための手段を説明する。

【0007】

即ち、第1の発明は、液状の樹脂を貯溜する樹脂タンクと、

前記樹脂タンクから供給された前記樹脂を吐出する樹脂供給ノズルと、

前記樹脂の温度を検出する樹脂温度センサと、

前記樹脂温度センサからの検出信号を伝達可能に接続された制御装置と、を備えた樹脂吐出装置であって、

前記制御装置は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサにより検出された前記樹脂の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズルから吐出される前記樹脂の吐出圧力を調節する、としたものである。

【0008】

第2の発明は、第1の発明において、前記樹脂供給ノズルは、空気を吐出させる外管と樹脂を吐出させる内管とにより構成される二重管構造とし、

前記空気の温度を検出する空気温度センサを備え、

前記制御装置は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサにより検出された前記樹脂の温度と、前記空気温度センサにより検出された前記空気の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズルから吐出される前記樹脂の吐出圧力を調節する、としたものである。

【0009】

第3の発明は、第1又は第2の発明において、前記樹脂供給ノズルは、空気を吐出させる外管と樹脂を吐出させる内管とにより構成される二重管構造とし、

前記空気の温度を調節する空気温度調節手段を備え、

前記制御装置は、前記樹脂温度センサにより検出された前記樹脂の温度と同一又は略同一に前記空気の温度を調節する、としたものである。

【発明の効果】

【0010】

本発明の効果として、以下に示すような効果を奏する。

【0011】

第1の発明によれば、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、により樹脂粘度を算出することで、樹脂粘度に応じた最適な樹脂の吐出圧力に適宜調節することが可能となる。これにより、単位時間あたりの樹脂の吐出量を管理することができて、繊維束にムラ無く確実に樹脂を含浸させることが可能となる。

【0012】

第2の発明によれば、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、空気温度センサにより検出された空気温度と、により樹脂粘度を算出することで、樹脂粘度に応じた最適な樹脂の吐出圧力に適宜調節することが可能となる。これにより、単位時間あたりの樹脂の吐出量を管理することができて、繊維束にムラ無く確実に樹脂を含浸させることが可能となる。

【0013】

第3の発明によれば、空気温度と樹脂温度との差異が小さくなるように空気温度を調節することで、空気温度の影響による樹脂温度の変化を低減できて樹脂温度の変化に起因する樹脂粘度の変化を抑制することが可能となる。これにより、単位時間あたりの樹脂の吐出量を正確に管理することができて、繊維束にムラ無く確実に樹脂を含浸させることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明に係るフィラメントワインディング装置の全体構成を示す側面図。

【図2】ヘリカル巻き装置の構成を示す側面断面図。

【図3】(3A)ヘリカル巻き装置を構成する繊維供給ガイドならびに樹脂供給ノズルを示す側面断面図。(3B)ヘリカル巻き装置を構成する繊維供給ガイドならびに樹脂供給ノズルを示す背面断面図。

【図4】樹脂吐出装置の構成を示す概略図。

【図5】制御システムの構成を示すブロック図。

【図6】樹脂を構成する主剤に硬化剤等を混合してからの経過時間が樹脂粘度に及ぼす影響を示す図。

【図7】樹脂温度が樹脂粘度に及ぼす影響を示す図。

【図8】樹脂の吐出圧力が樹脂の単位時間あたりの吐出量に及ぼす影響を示す図。

【図9】樹脂粘度が樹脂の吐出圧力に対する吐出量の比に及ぼす影響を示す図。

【図10】空気温度と樹脂温度の差異が樹脂供給ノズルの内管を流れる樹脂の温度に及ぼす影響を示す図。

【図11】繊維束の巻き付け速度と樹脂の吐出量との関係を示す図。

【発明を実施するための形態】

【0015】

まず、図1を用いて本発明に係る樹脂吐出装置90を備えたフィラメントワインディング装置1の全体構成について説明する。なお、樹脂吐出装置90は、本図では簡単のために省略している。

【0016】

図1は、本発明に係るフィラメントワインディング装置1の側面図であり、図中に示す矢印はライナー2の移送方向を示している。ここで、ライナー2の移送方向に平行な方向をライナー2若しくはフィラメントワインディング装置1の前後方向とし、ライナー2が移送される方向である一側を前側(本図左側)、その他側を後側(本図右側)と定義する。なお、ライナー2は、フィラメントワインディング装置1の前後方向に往復動するものであるため、図1に示す移送方向と反対側に移送される場合には、前後方向が反対向きとなる。

【0017】

フィラメントワインディング装置1は、備え付けられたライナー2の外周面2aに樹脂を含浸させた繊維束Yを巻き付けていく装置である。フィラメントワインディング装置1は、主に主基台10と、ライナー移送装置20と、フープ巻き装置30と、ヘリカル巻き装置40と、から構成される。

【0018】

ライナー2は、フィラメントワインディング装置1によって、その外周面2aに繊維束Yが巻き付けられる被巻回物である。ライナー2は、例えば高強度アルミニウム材やポリアミド系樹脂等によって形成された略円筒形状の中空容器とされ、該ライナー2の外周面2aに繊維束Yが巻き付けられることによって耐圧特性の向上が図られる。つまり、ライナー2は、耐圧容器を構成する基材とされる。

【0019】

主基台10は、フィラメントワインディング装置1の主たる構造体をなすものである。そして、主基台10の上部に設けられたライナー移送装置用レール11には、ライナー移送装置20がフィラメントワインディング装置1の前後方向に移動可能に載置されている。また、ライナー移送装置用レール11と平行するように設けられたフープ巻き装置用レール12には、フープ巻き装置30がフィラメントワインディング装置1の前後方向に移動可能に載置されている。

【0020】

ライナー移送装置20は、備え付けられたライナー2を後述する回転軸部24を中心軸として回転させるとともに、該ライナー2をフィラメントワインディング装置1の前後方向に移送する装置である。ライナー移送装置20は、主に移送装置基台21と、図示しない移送用駆動装置と、ライナー支持部22と、から構成される。

【0021】

移送装置基台21は、ライナー移送装置20の主たる構造体をなすものであり、前述したように主基台10のライナー移送装置用レール11に載置されて移送用駆動装置によって前後方向に移動可能とされる。そして、移送装置基台21には前後方向に一対のライナー支持部22が設けられており、該ライナー支持部22によってライナー2が支持されることとなる。

【0022】

具体的には、ライナー支持部22は、主に移送装置基台21から上方に向けて延設されたライナー支持フレーム23と、該ライナー支持フレーム23の上部から前後方向に向けて延設された回転軸部24と、で構成される。そして、一対のライナー支持部22を構成するそれぞれの回転軸部24にチャック等によって取り付けられたライナー2は、回転軸部24によって一方向に回転されることとなる。

【0023】

このような構成により、ライナー2は、該ライナー2の回転軸がフィラメントワインディング装置1の前後方向に対して平行となるように回転されるとともに、フィラメントワインディング装置1の前後方向に移送されるのである。

【0024】

フープ巻き装置30は、フィラメントワインディング装置1の前後方向に対して略垂直となるようにライナー2の外周面2aに繊維束Yを巻き付けていく、いわゆるフープ巻きを行なう装置である。フープ巻き装置30は、主にフープ巻き装置基台31と、図示しない移送用駆動装置と、回転用駆動装置32と、フープ巻き掛け装置33と、から構成される。

【0025】

フープ巻き装置基台31は、フープ巻き装置30の主たる構造体をなすものであり、前述したように主基台10のフープ巻き装置用レール12に載置されて移送用駆動装置によって前後方向に移動可能とされる。そして、フープ巻き装置基台31には回転用駆動装置32ならびにフープ巻き掛け装置33が設けられており、回転用駆動装置32によりフープ巻き掛け装置33が回転されることによって繊維束Yの巻き付けが行なわれるものとされる。

【0026】

具体的には、フープ巻き掛け装置33は、主にフープ巻きを行なう巻き掛けテーブル34と、該巻き掛けテーブル34に繊維束Yの供給を行なうボビン35・35・・・と、で構成される。巻き掛けテーブル34は、ライナー2の外周面2aに繊維束Yを導く複数の繊維供給ガイドと、該繊維供給ガイドからライナー2へ向かう繊維束Yに対して樹脂を吹付ける複数の樹脂供給ノズルとが配置された部材である。

【0027】

詳細に説明すると、巻き掛けテーブル34には、ライナー2の外周面2aから互いに等しい距離となるように繊維供給ガイドが放射状に配置されており、これらの繊維供給ガイドにより導かれるそれぞれの繊維束Yに対して樹脂供給ノズルから樹脂を吹付けるものとされる。そして、このようにして樹脂が含浸された繊維束Yは、フープ巻き装置30が巻き掛けテーブル34を回転させながら前後方向に移動することによってライナー2の外周面2aに巻き付けられていくのである。

【0028】

ヘリカル巻き装置40は、フィラメントワインディング装置1の前後方向に対して所定の角度となるようにライナー2の外周面2aに繊維束Yを巻き付けていく、いわゆるヘリカル巻きを行なう装置である。ヘリカル巻き装置40は、主にヘリカル巻き装置基台41と、ヘリカル巻き掛け装置42と、から構成される。

【0029】

ヘリカル巻き装置基台41は、ヘリカル巻き装置40の主たる構造体をなすものであり、主基台10に固設されている。そして、ヘリカル巻き装置基台41にはヘリカル巻き掛け装置42が設けられており、ライナー移送装置20に備え付けられたライナー2が回転されながら前後方向に移送されて、ヘリカル巻き掛け装置42を通過することによって繊維束Yの巻き付けが行なわれるものとされる。

【0030】

具体的には、ヘリカル巻き掛け装置42は、主にヘリカル巻きを行なうヘリカル巻きヘッド43と、該ヘリカル巻きヘッド43に繊維束Yの供給を行なう図示しないボビンと、で構成される。ヘリカル巻きヘッド43は、ライナー2の外周面2aに繊維束Yを導く複数の繊維供給ガイド44と、該繊維供給ガイド44からライナー2へ向かう繊維束Yに対して樹脂を吹付ける複数の樹脂供給ノズル80とが配置された部材である(図2参照。)。

【0031】

詳細に説明すると、ヘリカル巻きヘッド43には、ライナー2の外周面2aから互いに等しい距離となるように繊維供給ガイド44が放射状に配置されており、これらの繊維供給ガイド44により導かれるそれぞれの繊維束Yに対して樹脂供給ノズル80から樹脂を吹付けるものとされる。そして、このようにして樹脂が含浸された繊維束Yは、ライナー移送装置20に備え付けられたライナー2が回転されながら移送されることによって該ライナー2の外周面2aに巻き付けられていくのである。

【0032】

次に、前述したヘリカル巻き装置40を用いて繊維束Yにムラ無く確実に樹脂を含浸させる技術について解説すべく、繊維供給ガイド44ならびに樹脂供給ノズル80について詳細に説明する。また、樹脂供給ノズル80から吐出される空気と樹脂を該樹脂供給ノズル80に供給する樹脂吐出装置90について説明する。

【0033】

図2は、フィラメントワインディング装置1のヘリカル巻き装置40の構成を示す側面断面図である。図3Aは、ヘリカル巻き装置40を構成する繊維供給ガイド44ならびに樹脂供給ノズル80を示す側面断面図であり、図3Bは、その背面断面図を示している。また、図4は、フィラメントワインディング装置1の樹脂吐出装置90の構成を示す概略図である。

【0034】

まず、図2、図3を用いて繊維供給ガイド44について詳細に説明する。繊維供給ガイド44は、主にガイド50と、ガイド進退機構60と、ガイド回転機構70と、から構成される。

【0035】

ガイド50は、ボビンから供給された繊維束Yをライナー2の外周面2aまで導くものである。ガイド50は、主に繊維束Yの案内通路が形成された略テーパ形状のガイド部材51と、該ガイド部材51が挿通される側面視L字形状のガイド支持部材52と、で構成される。

【0036】

ガイド部材51は、その一側である入口部51aから他側である出口部51bまで貫通するように繊維束Yの案内通路が形成されている。また、ガイド部材51は、その出口部51bの形状が略長円形状に形成されており、これによって、扁平形状の繊維束Yをライナー2の外周面2aに円滑に供給することを可能としている。

【0037】

ガイド支持部材52は、ガイド部材51が挿通される貫通穴52aが設けられて、該ガイド部材51をその軸心を中心軸として回転自在に支持するものである。

【0038】

このような構成により、ボビンから供給された繊維束Yは、ガイド支持部材52に支持されたガイド部材51に導かれてライナー2の外周面2aに巻き付けられていくのである。

【0039】

ガイド進退機構60は、ライナー2の外周面2aに対して進退する方向にガイド50を移動させる機構である。ガイド進退機構60は、主にガイド支持部材52に設けられた貫通穴52bに挿通されたガイド軸61と、ガイド支持部材52を案内する案内溝62aが穿設された環状の溝カム62と、で構成される。

【0040】

ガイド軸61は、その軸心方向がライナー2の回転軸に対して垂直となる方向に設けられており、該ガイド軸61の両端はライナー2の回転軸と同軸となるように配置された断面視C字形状の環状部材46に固設されている。

【0041】

溝カム62は、その回転軸がライナー2の回転軸と同軸となるように配置され、環状部材46の凹部46aに内設されている。そして、溝カム62の一面には回転に伴って径方向に軌道が変化する案内溝62aが穿設されており、該案内溝62aにはガイド支持部材52の突出部52cが挿入されている。

【0042】

このような構成により、溝カム62を回転すると、該溝カム62の案内溝62aにガイド支持部材52を案内させることができ、ガイド50をガイド軸61の軸心方向に移動させることが可能となるのである。

【0043】

ガイド回転機構70は、ガイド部材51の軸心方向を中心軸として該ガイド部材51を回転させる機構である。ガイド回転機構70は、主にガイド支持部材52に設けられた貫通穴52dに挿通された伝達軸71と、該伝達軸71の一端部に形成されたスプライン軸部により挿通される略円筒形状のソケット72と、環状のフェースギヤ73と、で構成される。

【0044】

伝達軸71は、その軸心方向がライナー2の回転軸に対して垂直となる方向であってガイド進退機構60を構成するガイド軸61と平行に設けられている。そして、伝達軸71の一端はガイド支持部材52の貫通穴52dに回転自在に挿通され、スプライン軸部が形成された他端はソケット72に挿通されている。また、伝達軸71の中途部にはガイド部材51の一端部に設けられたドリブンギヤ51cと噛合するようにドライブギヤ71aが設けられている。

【0045】

ソケット72は、その軸心方向にスプライン穴が形成されており、該スプライン穴には前述したように伝達軸71のスプライン軸部が挿通される。そして、ソケット72は、その軸心方向を中心軸として回転自在に環状部材46に支持されている。

【0046】

フェースギヤ73は、その回転軸がライナー2の回転軸と同軸となるように配置され、環状部材46の外周に回転自在に外嵌されている。そして、フェースギヤ73のギヤ部はソケット72の一端部に設けられたドリブンギヤ72aと噛合される。

【0047】

このような構成により、フェースギヤ73を回転すると、伝達軸71やソケット72を介してガイド部材51を回転させることができ、ガイド部材51とライナー2とを近接させた場合であってもガイド部材51同士の当接を回避することが可能となる。つまり、該ガイド部材51の略長円形状である出口部51bを互いに干渉しない角度に位相を揃えることができて該ガイド部材51同士の当接を回避することが可能となるのである。

【0048】

次に、図2、図3を用いて樹脂供給ノズル80について詳細に説明する。樹脂供給ノズル80は、主にノズル本体部81と、二重管ノズル部85と、で構成される。なお、樹脂供給ノズル80は、繊維供給ガイド44を構成するガイド支持部材52の側方に取り付けられている。

【0049】

ノズル本体部81は、後述する空気タンク101と接続されており(図4参照。)、該空気タンク101から供給される空気を二重管ノズル部85へ導くものである。ノズル本体部81には、空気タンク101から空気を導く配管102(図4参照。)が接続される空気通路81aと、該空気通路81aによって導かれた空気が流入する空気室81bと、が設けられている。なお、本樹脂供給ノズル80における空気室81bは、ノズル本体部81の一端面から穿設された円筒形状の空間であり、該空気室81bの軸心方向に対して垂直に空気通路81aが連通されている。

【0050】

二重管ノズル部85は、その先端部分にある吐出口85aから空気ならびに樹脂を吐出させる二重管構造の吐出管である。二重管ノズル部85は、主に円管形状の外管86と、該外管86に内設された円管形状の内管87と、から構成される。

【0051】

外管86は、空気を吐出させるエアノズルであり、その一端部にはノズル本体部81に設けられた空気室81bの内径と略同一の外径とする拡管部86aが形成されている。そして、外管86は、空気室81bの開口部に拡管部86aが圧入されることによって取り付けられ、空気タンク101から空気室81bに導かれた空気を吐出口85aから吐出することを可能としている。

【0052】

内管87は、樹脂を吐出させる樹脂ノズルであり、その一端部には樹脂タンク111から樹脂を導く配管112(図4参照。)が接続されている。そして、内管87は、ノズル本体部81の空気室81bと同軸となるように設けられた貫通穴81cに挿通されることによって、二重管ノズル部85を構成するとともに、外管86による空気の吐出方向と同じ方向に樹脂を吐出することを可能としている。

【0053】

このような構成により、空気タンク101から供給された空気は、外管86と内管87との隙間から吐出させ、樹脂タンク111から供給された樹脂は、内管87から吐出させることが可能となる。

【0054】

これにより、樹脂供給ノズル80から吐出された樹脂は、比較的に粘度が高く比重が大きい場合であっても周囲に形成される空気噴流によって適度に微粒化されて運ばれる。つまり、樹脂供給ノズル80の内管87から吐出された樹脂は、微粒化された後に、その周囲に形成された空気噴流に乗じることによって搬送されることとなるのである。

【0055】

次に、図4を用いて樹脂吐出装置90について詳細に説明する。樹脂吐出装置90は、主に空気供給経路100と、樹脂供給経路110と、空気圧送装置120と、で構成される。

【0056】

空気供給経路100は、樹脂供給ノズル80を構成するノズル本体部81に空気を供給するものである。空気供給経路100は、主に圧縮空気を貯溜する空気タンク101と、該空気タンク101からノズル本体部81へ空気を送る配管102と、から構成される。

【0057】

空気タンク101は、後述するコンプレッサ121によって圧送された圧縮空気を貯溜するものである。また、空気タンク101は、コンプレッサ121が圧縮空気を圧送する際に生じる脈動を低減させることによってノズル本体部81に送られる空気の安定化を図っている。

【0058】

更に、空気タンク101には、空気温度調節手段としてエアヒータ103が設けられており、後述する制御装置130からの制御信号によって空気の温度を自在に制御することを可能としている。なお、本樹脂吐出装置90においては空気温度を上昇させるエアヒータ103を採用しているが、空気温度の上昇のみならず降下させることができる冷暖房装置であっても良い。

【0059】

配管102は、空気タンク101とノズル本体部81とを接続する空気の通路である。配管102は、ヘリカル巻きヘッド43に配置された複数の樹脂供給ノズル80にそれぞれ接続されており、その中途部に備えられた各バルブ104を調節することによって互いの流量特性のバラツキを低減することが可能とされる。

【0060】

樹脂供給経路110は、樹脂供給ノズル80を構成する内管87に樹脂を供給するものである。樹脂供給経路110は、主に液状の樹脂を貯溜する樹脂タンク111と、該樹脂タンク111から内管87へ樹脂を送る配管112と、から構成される。

【0061】

樹脂タンク111は、樹脂を構成する主剤に硬化剤等を混合するとともに、混合されてなる液状の樹脂を貯溜するものである。また、樹脂タンク111には、貯溜されている樹脂の温度を検出する樹脂温度センサ113が設けられており、該樹脂温度センサ113からの検出信号は制御装置130に伝達可能とされている。

【0062】

更に、樹脂タンク111には、制御装置130からの制御信号によって主剤や硬化剤等を補充する各補充装置(図示せず)が接続されており、樹脂タンク111内の樹脂が所定量以下になると所定の割合で補充が行なわれるものとされる。そして、補充された主剤等は、樹脂タンク111に設けられた攪拌装置115によって混合が行なわれる。本発明に係るフィラメントワインディング装置1においては、エポキシ樹脂を採用しており、いわゆる2液混合型の場合は主剤と硬化剤、いわゆる3液混合型の場合は主剤と硬化剤と硬化促進剤を混合するものとされる。

【0063】

なお、本樹脂吐出装置90においては、樹脂タンク111において主剤や硬化剤等を混合するものとしているが、予め混合されてなる液状の樹脂を樹脂タンク111に充填する構成としても良い。

【0064】

配管112は、樹脂タンク111と樹脂供給ノズル80の内管87とを接続する樹脂の通路である。配管112は、ヘリカル巻きヘッド43に配置された複数の樹脂供給ノズル80にそれぞれ接続されており、その中途部に備えられた各バルブ114を調節することによって互いの流量特性のバラツキを低減することが可能とされる。

【0065】

空気圧送装置120は、空気供給経路100を構成する空気タンク101に圧縮空気を圧送するものである。空気圧送装置120は、主に空気を圧縮するコンプレッサ121と、該コンプレッサ121から空気タンク101へ圧縮空気を送る配管122と、から構成される。また、本樹脂吐出装置90においては、コンプレッサ121から樹脂タンク111に圧縮空気を送る配管123が設けられており、樹脂タンク111の内気圧を高めることによって該樹脂タンク111に貯溜されている樹脂を送り出すことを可能としている。

【0066】

コンプレッサ121は、電力の供給を受けて駆動する電動式圧縮機であって吸入した空気を圧縮するとともに、圧縮した空気を空気タンク101および樹脂タンク111に圧送するものである。

【0067】

配管122は、コンプレッサ121と空気タンク101とを接続する圧縮空気の通路である。配管122の中途部には、空気バルブ124の他に空気圧力センサ125、空気流量センサ126、空気温度センサ127が備えられており、各センサ125・・・からの検出信号は制御装置130に伝達可能とされている。また、制御装置130からの制御信号によって空気バルブ124の開度を制御することができ、空気タンク101に圧送される圧縮空気を適宜に調量可能としている。

【0068】

配管123は、コンプレッサ121と樹脂タンク111とを接続する圧縮空気の通路である。配管123の中途部には、樹脂バルブ128の他に樹脂圧力センサ129が備えられており、該樹脂圧力センサ129からの検出信号は制御装置130に伝達可能とされている。また、制御装置130からの制御信号によって樹脂バルブ128の開度を制御することができ、樹脂タンク111に圧送される圧縮空気を適宜に調量可能としている。

【0069】

このような構成により、コンプレッサ121から圧送された圧縮空気は、空気タンク101に貯溜された後にノズル本体部81に送られて、二重管ノズル部85を構成する外管86と内管87との隙間から吐出されることとなる。このとき、空気バルブ124の開度を制御することによって吐出口85aからの空気の吐出圧力を調節できるほか、エアヒータ103を制御することによって空気温度を調節することが可能とされる。

【0070】

一方、樹脂タンク111に貯溜された樹脂は、コンプレッサ121から圧送された圧縮空気によって樹脂タンク111の内気圧が高められた結果、二重管ノズル部85を構成する内管87に送られて、該内管87から吐出されることとなる。このとき、樹脂バルブ128の開度を制御することによって吐出口85aからの樹脂の吐出圧力を調節することが可能とされる。

【0071】

また、二重管ノズル部85の吐出口85aから同軸に吐出される空気と樹脂は、互いの吐出量に影響を及ぼす場合があるため、制御装置130が樹脂の吐出圧力を調節する際には、樹脂バルブ128の開度のみならず空気バルブ124の開度を調節するものとしている。

【0072】

次に、制御装置130の構成について説明するとともに、樹脂粘度に応じて樹脂の吐出圧力を調節する一実施形態について説明する。

【0073】

図5は、フィラメントワインディング装置1の制御システムの構成を示すブロック図であり、図6から図9は、制御装置130の記憶手段であるフラッシュメモリ等のROM131に予め記憶されている樹脂の特性を示す図である。なお、図6以降に示す樹脂の特性図は、所定の条件における樹脂の特性を簡略化して表したものであり、条件が相違すると異なる特性を示す場合がある。

【0074】

図5に示すように、制御装置130は、空気圧送装置120に備えられた各センサ125・・・や樹脂タンク111に備えられた樹脂温度センサ113と電気的に接続されて、これらからの検出信号に基づいて制御信号を作成するとともに、樹脂バルブ128等に対して作成した制御信号を出力するものとされる。

【0075】

詳細には、制御装置130のROM131には、予め試験によって見出された樹脂のさまざまな特性が記憶されており、前述した各センサ125・・・からの検出信号と、記憶されている樹脂の特性と、に基づいて制御信号が作成される。そして、このようにして作成された制御信号が樹脂バルブ128等に出力されることによって、例えば樹脂の吐出圧力を適宜に調節可能としているのである。

【0076】

図6は、ある樹脂温度において、樹脂を構成する主剤に硬化剤等を混合してからの経過時間が樹脂粘度に及ぼす影響を示したものであり、図7は、樹脂を構成する主剤に硬化剤等を混合してからある一定時間が経過した時点において、樹脂温度が樹脂粘度に及ぼす影響を示したものである。

【0077】

図6に示すように、主剤に硬化剤等を混合してなる液状の樹脂においては、混合してからの時間の経過に伴って樹脂粘度が単調に増加していくことがわかる。これは、例えばアミン系硬化剤を用いた場合、時間の経過とともにアミンがエポキシ基と反応して分子間架橋を形成していくためである。

【0078】

従って、樹脂を構成する主剤に硬化剤等を混合してからの経過時間を把握することによって樹脂の粘度を算出することが可能となるのである。

【0079】

また、図7に示すように、主剤に硬化剤等を混合してなる液状の樹脂においては、樹脂の温度が上昇するに伴って樹脂粘度が単調に減少していくことがわかる。これは、液体の粘度は主に分子間力に起因するものとされるが、液体の温度が上昇するにつれて分子運動が活発になると分子運動が分子間力による拘束に打勝つようになるためである。

【0080】

従って、硬化剤等を混合してから分子間架橋の形成が進行するまでの所定時間内においては、樹脂の温度を把握することによって樹脂の粘度を算出することが可能となるのである。

【0081】

このように、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、その樹脂の温度と、を把握することによって、その時点における樹脂の粘度を算出することが可能となる。

【0082】

なお、本実施形態においては、樹脂供給ノズル80の内管87から吐出される樹脂の温度に対して外管86と内管87との隙間から吐出される空気の温度を同一又は略同一に調節するものとしている。詳細には、制御装置130は、樹脂タンク111に備えられた樹脂温度センサ113からの検出信号によって樹脂温度を把握し、空気タンク101に設けられているエアヒータ103に対して制御信号を送ることで、これらの温度を同一又は略同一に制御しているのである。

【0083】

これにより、樹脂供給ノズル80を構成する二重管ノズル部85において、外管86と内管87との隙間を流れる空気が、内管87を流れる樹脂の粘度に影響を及ぼすことを防ぐことが可能となる。つまり、空気温度を調節して樹脂温度との差異を小さくすることによって、樹脂温度の変化による樹脂粘度への影響を低減することが可能となるのである。

【0084】

次に、樹脂供給ノズル80から吐出される樹脂の吐出圧力の算出について説明する。

【0085】

図8は、樹脂の吐出圧力が樹脂の単位時間あたりの吐出量に及ぼす影響を示したものであり、図9は、樹脂粘度が樹脂の吐出圧力に対する吐出量の比に及ぼす影響を示したものである。つまり、図9は、樹脂の吐出圧力に対する吐出量の比を樹脂粘度と対比させてグラフ化したものである。

【0086】

図8に示すように、樹脂温度ならびに樹脂粘度が一定である場合においては、樹脂の吐出圧力の上昇に伴って樹脂の吐出量が単調に増加していくことがわかる。これは、樹脂の吐出圧力と吐出量とが比例関係にあることを示しており、換言すると、樹脂の吐出圧力に対する吐出量の比は、常に樹脂温度と樹脂粘度に応じた一定値となることを示している。

【0087】

また、図9に示すように、樹脂粘度の上昇に伴って樹脂の吐出圧力に対する吐出量の比も単調に増加していくことがわかる。これは、下記の式に示すように、樹脂粘度と樹脂の吐出圧力に対する吐出量の比とが比例関係にあることを示しており、この式が成り立つ条件下で樹脂の吐出圧力の算出が行なわれる。

樹脂粘度∝樹脂の吐出圧力/吐出量

【0088】

そして、このようにして把握された吐出圧力に対する吐出量の比に対して、予め試験によって見出されている繊維束Yにムラ無く確実に樹脂を含浸させるために必要とされる樹脂の吐出量を代入することによって、ある樹脂粘度に対応する最適な樹脂の吐出圧力を算出することが可能となるのである。

【0089】

以上のように、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、により樹脂粘度を算出し、該樹脂粘度に応じた最適な樹脂の吐出圧力を見出す工程を、より具体的に説明する。

【0090】

ここで、例えば樹脂を構成する主剤に硬化剤等を混合してからの経過時間がTiであり、樹脂温度センサ113により検出された樹脂温度がTmrであった場合を想定する。

【0091】

制御装置130は、記憶手段であるROM131に記憶されている樹脂を構成する主剤に硬化剤等を混合してからの経過時間と樹脂粘度との関係を参照し、樹脂温度Tmrにおける経過時間Ti時の樹脂粘度を算出する。具体的には、ROM131に記憶されている複数の樹脂の特性図から樹脂温度Tmrにおける経過時間と樹脂粘度との関係を示した特性図を呼出し、経過時間Tiを代入することによって樹脂粘度Prが算出されるのである(図6参照。)。

【0092】

一方、制御装置130は、記憶手段であるROM131に記憶されている樹脂温度と樹脂粘度との関係を参照することによっても樹脂粘度を算出することが可能とされる。具体的には、ROM131に記憶されている複数の樹脂の特性図から経過時間Tiにおける樹脂温度と樹脂粘度との関係を示した特性図を呼出し、樹脂温度Tmrを代入することによって樹脂粘度Prが算出されるのである(図7参照。)。

【0093】

そして、制御装置130は、記憶手段であるROM131に記憶されている樹脂粘度と樹脂の吐出圧力に対する吐出量の比との関係を参照し、樹脂粘度Pr時の樹脂の吐出圧力に対する吐出量の比を算出する。具体的には、ROM131に記憶されている複数の樹脂の特性図から樹脂粘度と樹脂の吐出圧力に対する吐出量の比との関係を示した特性図を呼出し、樹脂粘度Prを代入することによって樹脂の吐出圧力に対する吐出量の比Arが算出されるのである(図9参照。)。

【0094】

その後、制御装置130は、繊維束Yにムラ無く確実に樹脂を含浸させるために必要とされる樹脂の吐出量を代入することによって、下記の式により吐出圧力を見出すのである。

樹脂の吐出圧力=Ar×吐出量

【0095】

なお、樹脂の吐出圧力の計算は、所定の周期毎に行なわれるために硬化剤等を混合してからの経過時間や樹脂温度の変化に影響を受けて樹脂粘度が変化したり、あるいは必要とされる樹脂の吐出量が変化したりした場合であっても常に所望の吐出量を確保することが可能とされる。

【0096】

このように、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、により樹脂粘度を算出することで、樹脂粘度に応じた最適な樹脂の吐出圧力を見出すことが可能となる。そして、制御装置130が、見出された樹脂の吐出圧力となるように樹脂バルブ128の開度、及び空気バルブ124の開度を制御することによって繊維束Yに対してムラ無く確実に樹脂を含浸させることが可能となるのである。

【0097】

なお、本制御装置130においては、上記のように、主剤に硬化剤等を混合してからの経過時間ならびに検出された樹脂温度から最適な樹脂の吐出圧力を見出すものとしているが、これと並行して、実際に吐出された樹脂量からも樹脂の吐出圧力を算出するようにしても良い。具体的には、樹脂タンク111に樹脂残量センサ116を設けて樹脂の残量を上述の吐出圧力の計算間隔よりも長い周期にて把握する。そして、樹脂の残量の経緯から単位時間あたりの樹脂の吐出量を算出して、この算出された樹脂の吐出量から吐出圧力を求めて補正する(図8参照。)。

【0098】

つまり、主剤に硬化剤等を混合してからの経過時間や検出された樹脂温度、目標とする単位時間あたりの樹脂の吐出量に基づいて樹脂の吐出圧力を算出しているが、実際に吐出された樹脂量と若干の差異を生じることがある。そのような場合には、その差異分を樹脂の吐出圧力の補正値として設定するようなフィードバック制御を行なうことにより、樹脂の吐出圧力の制御について精度向上を図っているのである。

【0099】

次に、樹脂粘度に応じて樹脂の吐出圧力を調節する他の実施形態について説明する。

【0100】

本実施形態においては、前述された樹脂の特性に加えて、空気タンク101における空気温度と樹脂タンク111における樹脂温度の差異が樹脂供給ノズル80の内管87を流れる樹脂の温度に及ぼす影響について記憶されている(図10参照。)。これは、樹脂供給ノズル80の外管86と内管87との隙間を流れる空気によって内管87を流れる樹脂の温度が変化した場合に、樹脂粘度の変化量を算出可能とするためのものである。

【0101】

つまり、内管87を流れる樹脂の温度に、空気温度と樹脂温度との差が与える影響を予め試験によって見出しておくことで、空気と樹脂の温度差による樹脂粘度の変化量について算出することが可能となるのである。

【0102】

詳細には、制御装置130は、まず、空気圧送装置120の配管122に備えられた空気温度センサ127からの検出信号によって空気温度を把握し、樹脂タンク111に備えられた樹脂温度センサ113からの検出信号によって樹脂温度を把握する。そして、両者の差異が樹脂供給ノズル80の内管87を流れる樹脂の温度に及ぼす影響、即ち、樹脂温度の変化量についてを図10に示す特性から類推し、更に、図7に示す樹脂温度と樹脂粘度との関係を参照することによって樹脂粘度の変化量について算出することが可能となるのである。

【0103】

このように、樹脂を構成する主剤に硬化剤等を混合してからの経過時間と、樹脂温度センサにより検出された樹脂温度と、空気温度センサにより検出された空気温度と、により樹脂粘度を算出することで、樹脂粘度に基づいた最適な樹脂の吐出圧力を見出すことが可能となる。そして、制御装置130が、見出された樹脂の吐出圧力となるように制御を行なうことによって繊維束Yに対してムラ無く確実に樹脂を含浸させることが可能となるのである。

【0104】

次に、ライナー2に巻き付けられる繊維束Yの巻き付け速度に応じて樹脂の吐出圧力を調節する実施形態について説明する。

【0105】

本実施形態においては、制御装置130のROM131に繊維束Yの巻き付け速度と樹脂の吐出量との関係が記憶されている(図11参照。)。これは、例えばライナー移送装置20によるライナー2の回転速度や移送速度の変化によって繊維束Yの巻き付け速度が変化した場合に、最適な樹脂の吐出圧力に調節可能とするためのものである。

【0106】

つまり、繊維束Yにムラ無く確実に樹脂を含浸させるために必要とされる樹脂の吐出量は、単位長さあたりの繊維束Yに対して常に一定量を必要とすることから、例えば繊維束Yの巻き付け速度が増速されると樹脂の吐出量を増加させ、例えば繊維束Yの巻き付け速度が減速されると樹脂の吐出量を減少させる必要が生じるのである。

【0107】

詳細には、制御装置130は、まず、ライナー移送装置20によるライナー2の回転速度や移送速度、繊維束Yの巻き付け位置におけるライナー2の外径を把握する。そして、ライナー移送装置20の運転状態を変化させる旨の制御信号を作成した際には、運転状態が変化した後の繊維束Yの巻き付け速度を算出し、ROM131に記憶されている繊維束Yの巻き付け速度と樹脂の吐出量との関係を参照することによって樹脂の吐出圧力を適宜に調節することが可能となるのである。

【0108】

更に、繊維束Yの糸速度(単位時間あたりの繊維束Yの送り出し速度)を検出する糸速度センサを設置し、その検出信号から繊維束Yの巻き付け速度を求めることで樹脂の吐出圧力を高精度に調節することも可能となる。

【0109】

このように、ライナー2の外周面2aに巻き付けられる繊維束Yの巻き付け速度が変化した場合であっても、繊維束Yの巻き付け速度に応じた最適な樹脂の吐出圧力を見出すことが可能となる。そして、制御装置130が、見出された樹脂の吐出圧力となるように制御を行なうことによって繊維束Yに対してムラ無く確実に樹脂を含浸させることが可能となるのである。

【0110】

また、樹脂供給ノズル80から吐出される樹脂は、樹脂温度センサ113によってその温度を検出されるのみであるが、ヒータ等の樹脂温度調節手段を設けて樹脂の温度を所望の温度に制御しても良い。これにより、樹脂の粘度を制御することができて樹脂の吐出圧力を更に高精度に調節することが可能となる。

【符号の説明】

【0111】

1 フィラメントワインディング装置

2 ライナー

2a 外周面

10 主基台

20 ライナー移送装置

30 フープ巻き装置

40 ヘリカル巻き装置

42 ヘリカル巻き掛け装置

43 ヘリカル巻きヘッド

44 繊維供給ガイド

50 ガイド

60 ガイド進退機構

70 ガイド回転機構

80 樹脂供給ノズル

81 ノズル本体部

85 二重管ノズル部

85a 吐出口

86 外管

87 内管

90 樹脂吐出装置

100 空気供給経路

101 空気タンク

103 エアヒータ(空気温度調節手段)

110 樹脂供給経路

111 樹脂タンク

113 樹脂温度センサ

120 空気圧送装置

121 コンプレッサ

127 空気温度センサ

130 制御装置

131 ROM(記憶手段)

Y 繊維束

【特許請求の範囲】

【請求項1】

液状の樹脂を貯溜する樹脂タンクと、

前記樹脂タンクから供給された前記樹脂を吐出する樹脂供給ノズルと、

前記樹脂の温度を検出する樹脂温度センサと、

前記樹脂温度センサからの検出信号を伝達可能に接続された制御装置と、を備えた樹脂吐出装置であって、

前記制御装置は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサにより検出された前記樹脂の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズルから吐出される前記樹脂の吐出圧力を調節する、ことを特徴とする樹脂吐出装置。

【請求項2】

前記樹脂供給ノズルは、空気を吐出させる外管と樹脂を吐出させる内管とにより構成される二重管構造とし、

前記空気の温度を検出する空気温度センサを備え、

前記制御装置は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサにより検出された前記樹脂の温度と、前記空気温度センサにより検出された前記空気の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズルから吐出される前記樹脂の吐出圧力を調節する、ことを特徴とする請求項1に記載の樹脂吐出装置。

【請求項3】

前記樹脂供給ノズルは、空気を吐出させる外管と樹脂を吐出させる内管とにより構成される二重管構造とし、

前記空気の温度を調節する空気温度調節手段を備え、

前記制御装置は、前記樹脂温度センサにより検出された前記樹脂の温度と同一又は略同一に前記空気の温度を調節する、ことを特徴とする請求項1又は請求項2に記載の樹脂吐出装置。

【請求項1】

液状の樹脂を貯溜する樹脂タンクと、

前記樹脂タンクから供給された前記樹脂を吐出する樹脂供給ノズルと、

前記樹脂の温度を検出する樹脂温度センサと、

前記樹脂温度センサからの検出信号を伝達可能に接続された制御装置と、を備えた樹脂吐出装置であって、

前記制御装置は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサにより検出された前記樹脂の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズルから吐出される前記樹脂の吐出圧力を調節する、ことを特徴とする樹脂吐出装置。

【請求項2】

前記樹脂供給ノズルは、空気を吐出させる外管と樹脂を吐出させる内管とにより構成される二重管構造とし、

前記空気の温度を検出する空気温度センサを備え、

前記制御装置は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサにより検出された前記樹脂の温度と、前記空気温度センサにより検出された前記空気の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズルから吐出される前記樹脂の吐出圧力を調節する、ことを特徴とする請求項1に記載の樹脂吐出装置。

【請求項3】

前記樹脂供給ノズルは、空気を吐出させる外管と樹脂を吐出させる内管とにより構成される二重管構造とし、

前記空気の温度を調節する空気温度調節手段を備え、

前記制御装置は、前記樹脂温度センサにより検出された前記樹脂の温度と同一又は略同一に前記空気の温度を調節する、ことを特徴とする請求項1又は請求項2に記載の樹脂吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−102010(P2011−102010A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2009−258420(P2009−258420)

【出願日】平成21年11月11日(2009.11.11)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願日】平成21年11月11日(2009.11.11)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]