樹脂含浸処理された複数の配向を有する複合材料の製造法

【課題】 樹脂含浸処理された複数の配向を有する複合材料の製造法を提供する。

【解決手段】 複数のフィラメントバンド(110)からなる複合材料(100)が開示される。フィラメントバンドが固体もしくは半固体の樹脂で含浸される。フィラメントバンド(110)は、複合材料(100)のシート形成するために、複数の配向で巻きつけられる。さらに、複合材料(100)は、複合材料(100)のシートによって、様々な数の層およびファイバ配向を有するべく作製されてもよい。別の実施例において、複数の層およびファイバ配向を必要とする複合材料は、フィラメント巻きつけ工程において製造される。

【解決手段】 複数のフィラメントバンド(110)からなる複合材料(100)が開示される。フィラメントバンドが固体もしくは半固体の樹脂で含浸される。フィラメントバンド(110)は、複合材料(100)のシート形成するために、複数の配向で巻きつけられる。さらに、複合材料(100)は、複合材料(100)のシートによって、様々な数の層およびファイバ配向を有するべく作製されてもよい。別の実施例において、複数の層およびファイバ配向を必要とする複合材料は、フィラメント巻きつけ工程において製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は複合材料に関するものであり、特には、樹脂含侵処理された複数のフィラメントバンドを有する複合材料に関するものである。

【背景技術】

【0002】

フィラメント巻き線や複合材料は、製造業において、金属や他の材料の有望な代替物である。複合材料は、高強度、軽量、そして成形が容易という利点を有する。複合材料は、代表的にはカーボンのようなファイバで構成され、硬化性樹脂が含浸されている。複合材料は、通常布状で、まだ硬化していない複合材料を様々な形状に形成し得る。複合材料が所望の形状に形成されると、樹脂は硬化し、固化して剛構造になる。

【図面の簡単な説明】

【0018】

【図1A】複合材料の製造工程を示す平面図。

【図1B】複合材料の製造工程を示す平面図。

【図1C】複合材料の製造工程を示す平面図。

【図1D】複合材料の製造工程を示す平面図。

【図1E】複合材料の製造工程を示す平面図。

【図1F】複合材料の製造工程を示す平面図。

【図1G】複合材料の製造工程を示す平面図。

【図1H】複合材料の製造工程を示す平面図。

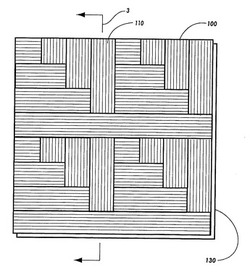

【図2】本発明の範囲で製造された複合シートを示す平面図。

【図3】図2における複合材料シートを示す断面図。

【図4】本発明の範囲内である複合材料シートを巻き取るフィラメント巻き取り機を示す平面図。

【図5】多層複合材料を示す断面斜視図。

【図6】プリフォームの製造工程を示すフローダイヤグラム。

【発明を実施するための最良の形態】

【0019】

本発明の利点および特徴が実施されるために、前記に要約した本発明のさらに詳細な説明を、添付図を参照することによって提供する。この添付図は本発明の選択された実施例にのみ適用されるので、本発明における特許請求範囲が制限されることはない。本発明を、以下の添付図を用いて具体的に説明する。

【0020】

本発明の好ましい実施例を図1−6に示し、類似の参照番号は、同一あるいは機能的に類似の要素を表示する。図中で一般的に説明され、表示されている本発明は、広範囲の構成を有する。従って、以下に示す、本発明の装置および方法の実施例の更に詳細な説明は、請求の範囲として本発明の範囲を制限するものではなく、単に本発明の好ましい実施例を代表しているにすぎない。

【0021】

本発明は、複合材料技術においていくつかの利点を備える複合材料からなる。本発明による複合材料は比較的廉価で、高度な制御が可能な製造法を有する。本複合材料は、硬化されていない複合材料を所望の形状にする工程を簡単にするための、望ましい繊維および粘着特性も有する。複合材料は、単一の製造工程で、複合材料の様々な材料特性を変え得る。

【0022】

図1A−Hは、複合材料シートの製造工程を示す。図1Hで完成する複合材料シート100は、交互配向されたフィラメントバンド110を多層にすることによって製造される。1つの実施例において、フィラメントバンド110は、様々な繊維性材料の複数のストランド(strands)で構成される。材料は、カーボンファイバ、グラスファイバ、ケブラ(kevlar)、炭化ケイ素、または他の繊維性材料である。フィラメントバンド110は、大きなまたは幅広いフィラメントバンド110を生成するために、他のより

小さな繊維性材料バンドを結合してもよい。あるいは、様々な複合材料における複数のより小さなバンドを、複合繊維性材料で作られた大きなフィラメントバンド110を生成するために用いてもよい。この様な繊維性材料の組合せが、組合せた繊維性材料の材料特性を示すべく最適化された、フィラメントバンド110を作製する。

【0023】

一般に、バンド110中のファイバの数を増やすと、フィラメントバンド110の幅および厚さは増加する。繊維ストランドの数を固定すると、フィラメントバンド110の幅および厚さは、一連の遊びロッド(idler rod)や張力制御装置を介してバンド110を処理することによって、制御され得る。遊びロッドや張力制御装置は、フィラメントバンドを広げて、広く薄いフィラメントバンド110を生成する。

【0024】

フィラメントバンド110は、様々なフィラメントバンド110を作製する手順によって、複合材料100中へ巻かれる。図1A−Hは、フィラメント巻きつけや、作製工程による、複合材料100を生成するための1つの工程を示す。

【0025】

図1の複合材料100は、互いに配置されたフィラメントバンド110の多層膜の構成である。個々の層は、平行な複数のフィラメントバンド110で構成されており、個々の多層フィラメントバンド110は、互いに離間している。図1A−Hにおいて、個々の図は、フィラメントバンド110の層配置を表している。

【0026】

図1Aは、第1の配向において、2つのフィラメントバンド110aが表面部120の上に配置された構成の層を表し、この表面部120は、マンドレル、ドラム、テーブル、もしくは他の表面でもよい。図1Aにおいて、第1の配向は、図のように縦配向である。しかしながら、この配向は、図示するためだけに示したものである。第1の層の2つの平行なフィラメントバンド110aは、水平方向に116の間隔で配置される。図1Aに示す複合材料100において、縦配向のフィラメントバンド110aは水平方向の間隔116を有し、その間隔はフィラメントバンド110の3つ分の幅に相当する。この実施例においては、複合材料100の完全なシートを形成するためには、3つのフィラメントバンド層が端から端まで配置される必要がある。

【0027】

フィラメントバンド110aの第1の層が表面部120に配置されると、フィラメントバンド110bの第2の層が、第1のフィラメントバンド層110aの上に配置される。この第2の層であるフィラメントバンド110bも互いに平行で、垂直方向の間隔124をもって配置される。フィラメントバンド110bの第2の層における垂直方向の間隔124は、フィラメントバンド110aの第1の層における水平方向の間隔116に等しくても、異なっていてもよい。しかしながら、垂直方向の間隔124と水平方向の間隔116が等しい場合、各配向において、同数の層が複合材料100の均一のシートを生成するために用いられ得る。

【0028】

更に、フィラメントバンド110のあらゆる層の間隔は、同一の層の範囲内において変更してもよい。例えば、1つの層は、4つのフィラメントバンドからなり(図示せず)、3つの間隔が4つのフィラメントバンドを区分する構成であってもよい。この3つの間隔は、単一のフィラメントバンドの層内ならば、各々異なっていてもよい。このような実施例は、追加のフィラメントバンドが複合材料の一部分、あるいはプレフォーム化を導入する際に必要となる。これに関しては後述する。

【0029】

フィラメントバンド110a、110bの間隔116、124とは独立に、フィラメントバンド110bの第2の層は、第1のフィラメントバンド110a層の上に配置される。フィラメントバンド110bの第2の層は、フィラメントバンド110aの第1の層の上に配置されるので、フィラメントバンド110bの第2の層は、フィラメントバンド1

10aの第1の層と交差配向する。フィラメントバンド110aの第1の層と、フィラメントバンド110bの第2の層との交差配向の角度は、広範囲である。図1Bにおいて、第1の層のフィラメントバンド110aと第2の層のフィラメントバンド110bとの相対角は、90度である。しかしながら、フィラメントバンド110相互の層間における異なる相対角度も可能である。1つの実施例において、フィラメントバンド110層の相対角度は、第2の層の単一のフィラメントバンド110bか、複合材料100のシート上で、第1の層のフィラメントバンド110aの大部分と交差しても、重なってもよい。

【0030】

例えば、図1Bは、単一のフィラメントバンド110bが第1の層の全てのフィラメントバンドと交差する相対角度を示す。しかしながら、フィラメントバンド110a層とフィラメントバンド110bとの、2つの層間の相対交差角が約10度か、それ以下だった場合、第2の層の単一のフィラメントバンド110bは、第1の層の単一のフィラメントバンド110aと交差するのみである。

【0031】

図1Cは、フィラメントバンド110bの第2の層の上に、フィラメントバンド110cの第3の層を配置した図である。フィラメントバンド110cの第3の層は、交差配向によって、フィラメントバンド110bの第2の層の上に配置される。フィラメントバンド110cの第3の層の配向は、フィラメントバンド110aの第1の層の配向と同一であってもよい。しかしながら、第3の層のフィラメントバンド110cは、図1Cに示すように、第1の層のフィラメントバンド110a近傍の表面部120に配置されてもよい。

【0032】

同様に、フィラメントバンド110dの第4の層が、フィラメントバンド110bの第2の層と同じように配向されて、フィラメントバンド110cの第3の層の上に積層されてもよい。後に続くフィラメントバンド110e、110f、110g、110hによる層についても、図1Hに示すように、複合材料100のシートを形成すべく相互に配向しながら配置されてもよい。

【0033】

図1A、C、E、Gと図B、D、F、Hは、後に続く、類似の配向角度を有するフィラメントバンド110による層を示し、前の工程で積層されたフィラメントバンド110近傍に配置される。しかしながら、フィラメントバンド110の積層される以降の層は、必ずしも前の工程でフィラメントバンド110の積層された層の近傍でなくてもよい。以降のフィラメントバンド110は、前の工程で積層されたフィラメントバンド110に重なってもよい。もしくは、以降のフィラメントバンド110は、前の工程で積層されたフィラメントバンド110間で隙間があってもよい。

【0034】

以降に積層されるフィラメントバンド110間の隙間が様々であっても、以降のフィラメントバンド110が、図1Cに示すように順次、積層されたフィラメントバンド110へ揃えるのが望ましい。本実施例は、開口部もしくはウインドウが複合材料100のシート内に形成されるのを防ぐ。

【0035】

さらに、図1A−Hに示すようなアライメントが、フィラメントバンド110の均一化を可能にする。単一の層内や層間において均一な間隔を有するフィラメントバンド110を作製することによって、一定の厚さの複合材料100が作製される。図1A−Hに示す実施例において、複合材料100の厚さは、フィラメントバンド110の2つ分の厚さに等しい。これは表面部120のあらゆる部分でも、異なる配向の、2つのフィラメントバンド110のみでカバーされているためである。

【0036】

図1Bに示すような重ね配置122が最良の方法と理解される。その重ね配置122は、第1の層のフィラメントバンド110aに重なる第2の層のフィラメントバンド110

bによって生成される。この重ね配置122は、重ね配置122を構成する2つのフィラメントバンド110a、110bの厚さと等しい。図1C−Hより、フィラメントバンド110c−hを重ね配置122の上に更に配置できないことがわかる。この実施例において、同様のことが複合材料100のあらゆる部分にあてはまり、複合材料100の各部分は、異なるファイバ配向性の2つのフィラメントバンド110で構成される。

【0037】

図1に示す方法以外で、複合材料100における構造の複数の改変は達成できる。例えば、単一の層におけるフィラメントバンド110の配向性は、複合材料100の長さに応じて変更してもよい。図1Aは、第1の層の2つのフィラメントバンド110aが互いに平行であることを示す。しかしながら、この第1の層の2つのフィラメントバンド110aは、一方のフィラメントバンドが垂直であったり、第2のバンドが30度のオフセットである等、互いに様々な角度の配向であってもよい。同様に、他の層におけるフィラメントバンド110も上述の様に変更されてもよい。

【0038】

更に、図1A−Hにおける垂直方向のフィラメントバンド110aおよび水平方向のフィラメントバンド110bの図は、複合材料100に可能なフィラメントバンド110の配向の一例である。フィラメントバンド110は、複合材料の所望の構造に依存する、複数の他の配向、厚さ、および層を有してもよい。

【0039】

本発明による複合材料100の別の特徴は、複合材料100のシートが製造される前に、樹脂を含浸したフィラメントバンド110を使用することである。個々のフィラメントバンド110は、大気温度で固体もしくは半固体である樹脂によって予備含浸される。1つの実施例において、樹脂は最大、華氏約120度まで、固体の状態であってもよい。樹脂は、華氏約160度で液体になるフェノール、ビスフェノール等の、異なるエポキシ樹脂や硬化剤を含んでいてもよい。

【0040】

しかしながら、大気温度で固体もしくは半固体である、現在入手し得る他の様々なエポキシ樹脂も、複合材料100を作るのに適している。一般に、樹脂は、複合材料100を処理し、組み立てる環境条件で、固体もしくは半固体の状態であるように選択しなければならない。温度範囲は、製造設備で一般的な温度を含み、この場合の大気温度は華氏約50度から110度の間であって、華氏約70度が望ましい。

【0041】

さらに、複合材料100が空気中の温度より高い、製造設備の部分に接触した場合、樹脂は固体もしくは半固体の状態であるように、選択されなければならない。例えば、工具、型、および組み立てられた表面部は、摩擦、放射熱等の要因によって温度が上がる可能性がある。

【0042】

樹脂は、輸送中に固体もしくは半固体の状態でなければならない。通常、材料の搬送は温度制御装置のないトラック、あるいは搬送用コンテナで行われる。トラックおよび搬送用コンテナ内の温度は、華氏100度以上になり得る。樹脂が輸送中に粘性液体になる場合、樹脂は材料から流れだし、いくつかの部分に樹脂が不足する。従って、樹脂は比較的に高温でも固体もしくは半固体の状態であるように、選択しなければならない。

【0043】

広い温度幅においても固体もしくは半固体の状態である樹脂を提供することによって、ファイバ内の樹脂の含浸が均一に保たれる。樹脂の均一の含浸は、樹脂の不足によって複合材料100内に弱い部分ができるのを防ぐ。

【0044】

固体もしくは半固体樹脂によって、フィラメントバンド110が含浸するために、樹脂は、フィラメントバンド110へ容易に含浸され得る状態で配置されなければならない。1つの応用例において、大気温度で固体もしくは半固体の状態で提供される樹脂は、液体

あるいは粘性液体の状態になるまで加熱される。熱せられた粘性樹脂は次に、個々のフィラメントバンド110へ含浸される。液体樹脂がフィラメントバンド110へ含浸された後、樹脂を固体もしくは半固体の状態になるまで冷却される。

【0045】

フィラメントバンド110は、一般に大きなフィラメントバンド110を生成すべく一緒に融合された、複数のより小さなフィラメントバンドで構成されてもよい。大きなフィラメントバンド110を作りだす、大きなフィラメントバンド110、またはより小さなフィラメントバンドが含浸される。これは、一度に含浸されるファイバの数を最小限にすることによって、利点がある。ファイバの数を最小限にすることによって、各ファイバはより容易に、均一に加熱した樹脂で含浸されることができる。

【0046】

フィラメントバンド110が複合材料100に形成される前に個々のフィラメントバンド110に樹脂を含浸させる方法は、様々な製造および設計上の利点を提供する。1つの利点は、複合材料100の完全なシートに含浸する工程や、巻きつけた複合材料100を樹脂でコーティングする工程を排除できることである。通常、複合材料のシート全体を含浸させるには、大きな液体樹脂の槽を必要とする。液体樹脂の槽に、使用しない大量の樹脂を入れる必要があり、汚染物質が入る可能性もある。複合材料のシートを液体樹脂の槽に含浸する工程では、複合材料100へ含浸される樹脂の量を制御することが不可能である。

【0047】

フィラメントバンド110が複合材料100のシートへ巻きつけられる前にフィラメントバンド110を樹脂で含浸させる工程では、フィラメントバンド110の異なる層間に、十分な量の樹脂を提供することが可能になる。フィラメントバンド110の組立て工程において、個々のフィラメントバンド110の層は、図1A−Hに示すように、通常、相互に積層される。

【0048】

例えば、図1Aおよび1Bにおいて、フィラメントバンド110bの第2の層は、フィラメントバンド110aの第1の層の上に積層されている。2つの層、フィラメントバンド110aおよび110bを相互に積層することによって、重ね配置122が生成される。フィラメントバンド110aおよび110bが樹脂によって予備含浸されない場合、2つの層のフィラメントバンド110aと110bとの間には、不十分で効果の得られない樹脂が存在することになる。しかしながら、樹脂で予備含浸されたフィラメントバンド110では、重ね配置112にも十分な量で、有効な樹脂が存在する。有効な樹脂の量は、複合材料100全体に均一な樹脂の供給を可能にする量である。様々な層間に、有効で十分な量の樹脂を有することによって、より強固で均一な複合材料100が形成される。

【0049】

フィラメントバンド110を、大気温度で固体もしくは半固体である樹脂で予備含浸する方法の別の利点は、固体もしくは半固体樹脂の粘着特性である。樹脂の粘着特性は、個々のフィラメントバンドが相互にくっつくことを可能にする。図1A−Hに示すように、複合材料100のシートは、選択的に配置された複数の個々のフィラメントバンド110で構成される。フィラメントバンド110に含浸された樹脂の粘着性によって、フィラメントバンド110が共に接着することが可能になり、容易に処理できる複合材料100のシートの形成を可能にする。

【0050】

更に、個々のフィラメントバンド110は、さらに少量のファイバで構成される。粘着性のある樹脂の使用は、個々のフィラメントバンドが多くのファイバへ分離することを防ぐ。その結果、複合材料100の大きなシートは、編込み工程、縫製工程の必要なしに形成され、あるいは複合材料100のシートを固定する。

【0051】

固体もしくは半固体の樹脂の粘性は、複合材料110を硬化させるために型の上に配置

される場合にも、利点を提供する。通常、複合材料100は、形状を画定するために型の上に未硬化の複合材料100のシートを配置することによって形成される。複合材料100が硬化した場合、この複合材料100は型の形状を維持する。その粘性によって、複合材料100が複合材料100を型へ保持するための、いかなる接着機構も必要とせずに、型へ接着することが可能になる。

【0052】

さらに、固体もしくは半固体である樹脂によって生成された複合材料100の粘性によって、複合材料100が他の部分の複合材料100へ容易に付着することが可能になる。通常、複合構造は、複数の複合材料100を組み合わせて生成される。樹脂の粘性によって、複合材料100の分離した断片部分が共に接着することが可能になるので、硬化中、適切な接着が保たれる。

【0053】

複合材料100の粘性は、使用する固体もしくは半固体樹脂の種類による。粘性は複合材料100中の樹脂の温度の関数でもある。垂直方向あるいは反対側の面の複合材料のシート自身の重量を支えるために、複合材料100のシート粘着性が十分であることが望ましい。

【0054】

粘着性のある複合材料の搬送、および処理中に便利なように、図2に示すような、取外し可能な支持台130が複合材料100へ付加されてもよい。取外し可能な支持台130は、プラスティック、あるいは粘着性樹脂と他の物体との間の緩衝材として作用する、他の類似の材料でもよい。粘着性樹脂が複合材料100と接触する物体と接着するのを防ぐために、取外し可能な支持台130は、複合材料100の両側に配置されてもよい。更に、取外し可能な支持台130は、樹脂が周囲の物体へ移動するのを防ぐ。

【0055】

複合材料100が型へ供給された場合、取外し可能な支持台130およびその粘性は、特性の有効な組み合わせを実現する。複合材料100が型へ供給される時、取外し可能な支持台130の片側は、粘着性の複合材料100を外気にさらすために取り外してもよい。複合材料100は次に、取外し可能な支持台のついている側によって処理される。外気にさらされた粘着性の複合材料100の、取外し可能な支持台130の反対側上を付けて、型へ接着されてもよい。複合材料130が配置されると、取外し可能な支持台130の第2の側が複合材料100から剥がされる。

【0056】

図3は、図2に示した複合材料100のシートの断面図である。同図は、複合材料100のシートを形成するフィラメントバンド110a―hによる複数の層を示す。複合材料100は、均一な厚さのフィラメントバンド110の2つ分の厚さに等しい。一様な厚さは、上層212と下層216を有する複合材料100をつくりだす。上層212、下層216双方とも複数の層からなるフィラメントバンド110で作られる。

【0057】

フィラメントバンド110の複数の層の相対配置および長さは、重要な強度に関する利点を提供する。複合材料100は、高い圧縮性と曲げ特性を有する樹脂を、高い抗張力を有するファイバに組み合わせることによって強度が得られる。樹脂が相当な張力に耐える間、ファイバが樹脂の代わりに張力を受けるのが望ましい。最適に設計された複合材料110は、ファイバが十分に張力に耐え、樹脂は圧縮とせん断力を受ける。従って、ファイバに樹脂が最適に取り込まれない複合材料100の形態は回避されるべきである。

【0058】

複合材料100の回避すべき1つの特徴は、上層212と下層216との間のフィラメントバンド110gが移行する場所である。上層212から下層216へのフィラメントバンド110gの移行によって、皺部分220が現れる。

【0059】

例として、第7の層のフィラメントバンド110gを図3に示す。右から左へ同図を見

ると、第7の層のフィラメントバンド110gが複合材料100の最上層212の上に配置されているのがわかる。第7の層のフィラメントバンド110gは、他の層における3つのフィラメントバンド110b、110d、110fの最上部に配置される。第7の層のフィラメントバンド110gは次に、第8の層のフィラメントバンド110hの下で縮む。第8の層のフィラメントバンド110hの下で縮んだ後、第7の層のフィラメントバンド110gは最下層216から最上層212へ移行する。フィラメントバンド110gが最上層212から最下層216へ移行し、次に最上部212へ戻ってくる場所で、各移行場所で2つの皺部分220を生成する。

【0060】

皺部分220によって、最上層212と最下層216との間のフィラメントバンド110の移行した複合材料100に、空間部分224が生じる。フィラメントバンド110内に含浸された樹脂が、空間部分224を充填する。従って、フィラメントバンドが張力によって取り込まれた場合、一部の張力が空間部分224に充填した樹脂へ伝わる。フィラメントバンド110のファイバは、通常樹脂よりも強いので、空間部分224を充填した樹脂は、材料100の強度を低下させる。

【0061】

皺部分220が空間部分224を複合材料100へ生じさせる一方で、選択可能な皺部分220の量が、複合材料100に対していくつかの利点を提供する。皺部分220は、最上層212と最下層216のフィラメントバンドが絡み合うことを可能にする。複合材料100が皺部分220のないフィラメントバンド110による2つの層によってのみで構成される場合、複合材料100の強度は、2つの層を共に固定する樹脂の強度と等しくなるだけだろう。しかしながら、皺部分220の選択使用によって、最上層212と最下層216がフィラメントバンド110によって互いに接続され得る。

【0062】

以上のように開示された複合材料100は、最小限の数の皺部分220を備える。図3からわかるように、第7層のフィラメントバンド110gは、2つの小さな皺部分220を有する最上層212に実質的に配置されている。複合材料100単一層上にあるフィラメントバンドの一般的に長い部分を備えることによって、フィラメントバンド110にかかる張力は、フィラメントバンド110の直線のファイバ上にくる。

【0063】

図2に戻って、複合材料100は、大多数のフィラメント110が皺部分のないファイバの直線部分にあり、直線部分は少なくともフィラメントバンド110の幅の3倍である。さらに、選択可能なフィラメントバンド110には、皺部分220がない。フィラメントバンド110の長さと幅の比率は、図示するためだけのものであるが、フィラメントバンド110の直線部分を最大限にすることによる複合材料100の利点が示されておらず、未だ最小限の数の皺部分220を使用している。

【0064】

複合材料100を製造する方法は、フィラメント巻きつけ、および個々のフィラメントバンド110の積層からなる。図4に、フィラメント巻きつけ機を示す。フィラメント巻きつけ機は、フィラメントバンド110をマンドレル316あるいは類似の構造物へ供給すべく提供される。フィラメント巻きつけ機310は、マンドレル316、フィラメント供給装置320、および輸送システム330からなる。

【0065】

フィラメント巻きつけ機310は、ファイバ326の糸巻きをマンドレル316へ複合材料100のシートを形成すべく巻きつけるために設定される。フィラメント巻きつけ機310は、樹脂供給源318を含んでもよい。この樹脂供給源318は、フィラメント328がマンドレル316に巻きつけられる前に、フィラメントバンド328を樹脂で含浸するために、樹脂を供給する。既述のように、樹脂が加熱されて液体状態になり、フィラメントバンド328へ含浸されるために、樹脂供給源318が加熱装置322に接触してもよい。

【0066】

フィラメントバンド328がマンドレル316に巻きつけられる。マンドレル316は、大きな回転式ドラム、あるいはそれに類似の装置であってもよく、このマンドレル316によって、樹脂で予備含浸されたフィラメントバンド328の供給が可能になる。1つの実施例において、マンドレル316は、軸324を中心に回転するように構成されるので、マンドレル316は、フィラメント供給装置320からフィラメントバンド328を取り出す。

【0067】

フィラメント供給装置320は、フィラメントバンド328を生成するためのファイバの供給源を備えるために、フィラメント糸巻き326等の1つ以上のフィラメント供給源を備えてもよい。糸巻き326は、フィラメントバンド328を生成するためにフィラメントファイバの供給源を備えてもよいし、単一の大きなフィラメントバンド328へ融合される複数のより小さなフィラメントバンドを備えてもよい。

【0068】

フィラメント供給装置320は、マンドレル316に関連して変形すべく設定されてもよい。その変形は、フィラメント供給装置320が輸送システム330に取り付けることによって達成される。1つの実施例において、輸送システム330は、フィラメント供給装置320が搭載されているトラック332でもよい。当業者は、複数の他の装置は、フィラメント供給装置320がマンドレル316に関連して変形することを可能にすることを理解するであろう。

【0069】

糸巻き326は、フィラメント供給装置320に取り付けられているので、糸巻き326はフィラメント供給装置320と共に変形する。しかしながら、糸巻き326は固定装置でもよく、その場合糸巻き326が固定された場所から変形されたフィラメント供給装置320を供給する。糸巻き326をフィラメント供給装置320へ取り付けると、さらにシンプルな供給メカニズムになるが、糸巻き326上にあるファイバが、少量に制限される。従って、複合材料100の大きなシートのフィラメント巻きつけ機の場合は、フィラメント供給装置320に取り付けられていない糸巻き326上に大量のファイバを供給できる利点がある。

【0070】

マンドレル316に連動するフィラメント供給装置320の動作は、自動制御でも、マニュアル制御でもよい。動作制御システムは、フィラメント供給装置320の過渡的動作およびフィラメントバンド328がマンドレル316へ供給される角度を制御する。マニュアル制御、自動化制御、共に可能であるが、複合材料100の大きなシート巻きつけるためには、自動化システムが最も実用的である。

【0071】

フィラメント供給装置320は、フィラメントバンド328の特性を制御する複数の遊びロッドも含んでいてよい(図示せず)。例えば、遊びロッドは、フィラメントバンド328の幅を変えるために、フィラメントバンド328を引っ張り状態にしてもよい。単一のフィラメントバンド328は、マンドレル316へ供給する前に複数の遊びロッドを介して供給されてもよい。

【0072】

フィラメントバンド328の幅の制御は、複合材料100のシートを巻きつける際に、様々な利点をもたらす。フィラメントバンド328の幅を広げることによって、フィラメントバンド328の厚さが減少し、幅の狭いフィラメントバンド328を作製することによって、厚さが増加する。従って、フィラメントバンド328の厚さは、遊びロッドもしくは他の類似の装置を介してフィラメントバンド328を巻きつけることによって制御され得る。

【0073】

一般に広いフィラメントバンド328の製造する別の利点は、複合材料100のシート

を生成するのに必要な製造時間の減少である。複合材料100のシートは、マンドレル316が殆ど覆われるまで、マンドレル316の周りにフィラメントバンド328を巻くことによって形成される。幅の広いフィラメントバンド328を用いることによって、マンドレル316を覆うために必要な回転の数を減らすことができる。1つの実施例において、フィラメントバンド328は、0.5から1.0インチ(12.7−25.4mm)の幅でもよい。しかしながら、他の実施例は0.5インチ(12.7mm)未満あるいは1インチ(25.4mm)以上の幅であるフィラメントバンドを使用する。

【0074】

フィラメントバンド328の供給装置は、フィラメント巻きつけヘッド336によって制御されてもよい。フィラメント巻きつけヘッド336は、フィラメントバンド328がマンドレル316へ供給される角度を制御すべく構成されてもよい。フィラメントバンド328の単一の層を巻きつける間、フィラメント巻きつけヘッド336は、フィラメントバンド328の角度を変更することが可能である。フィラメント巻きつけヘッド336は、遊びロッドおよびフィラメントバンド328を樹脂で含浸するための樹脂供給装置を含んでもよい。

【0075】

フィラメント巻きつけ機310の制御装置の変更は、複合材料100のシートの特徴および特性を超えた広範囲な制御を可能にする。従って、単一のマシンで複合材料100の複数の形態を生成すべく使用される。

【0076】

巻きつけ工程は、終端340のような、マンドレル316の位置へフィラメントバンド328を取り付けることによって完遂する。フィラメントバンド328は、粘着テープ、あるいは予備含浸されたフィラメントバンド328の粘着性によって、マンドレル316へ取り付けられてもよい。フィラメントバンド328の終端のマンドレル316の終端340への取り付けは、巻きつけ工程の始点および終点を判定することにおいて、有用である。しかしながら、フィラメントバンド328の終端は、マンドレル316のあらゆる場所に取り付けてもよい。

【0077】

複合材料100が取外し可能な支持台130を使用することにおいて、取外し可能な支持台130は、第1にフィラメントバンド328がマンドレル316に取り付けられる前に、マンドレル316に搭載される。この実施例において、フィラメントバンド328の終端は、取外し可能な支持台130に取り付けられるであろう。フィラメントバンド328を取外し可能な支持台130へ巻きつけることによって、複合材料100のシートは、取外し可能な支持台130に覆われた複合材料100の少なくとも片側と共にマンドレル316から除去される。

【0078】

フィラメントバンド328がマンドレル316へ取り付けられると、マンドレル316は、フィラメント供給装置320からフィラメントバンド328を取り出すために回転する。フィラメントバンド328がフィラメント供給装置から取り出された時、輸送システム330は、マンドレル316と連動して動く。マンドレル316の回転速度、および輸送システム330の動く速度の変化によって、フィラメントバンド328がマンドレル316へ供給される動作が制御される。

【0079】

マンドレル316の回転制御、および輸送システム330の動く速度の制御は、隙間間隔、フィラメントバンド328の角度、フィラメントバンドの異なる層との交差角度、および様々な層の相対角度を決定し得る。複合材料100のこれらの特徴は、複合材料100の単一のシートを作る間中一定でも変化してもよい。

【0080】

例えば、フィラメントバンド328は、マンドレル316への最初の巻きつけパスの間中、第1の角度あるいは配向で積層されてもよい。フィラメントバンド328の角度が次

に、マンドレル316の中央の巻きつけパスの間中第2の角度に変更される。次にフィラメントバンド328の角度は、マンドレル316へのフィラメントバンド328の最初の回転の際の角度に戻る。

【0081】

マンドレル316の単一パス間に角度を変更するためのフィラメントバンド328の能力が、一部、複合材料100の粘着材によって可能になる。樹脂の粘着材は、フィラメントバンド328がマンドレル316へ接着することを可能にし、マンドレル316に配置されたときの角度を維持する。更に、角度が突然変わった時に、フィラメントバンド328の粘着性は、以前に積層されたフィラメントバンド328が新しい角度のフィラメントバンド328と一致するのを阻止する。

【0082】

同様に、フィラメントバンド328間の隙間も、フィラメントバンド328の角度と同様に複合材料100の製造中に変更されてもよい。さらに、フィラメントバンド328の角度、および隙間は、層から層へ変更されてもよい。

【0083】

図5は、多層複合材料410の一部分を示す。この多層複合材料410は、全長にわたって様々な数の層を有する。多層複合材料410は、異なる層において、手作業によって積層された複合材料に類似している。しかしながら、図2に示す複合材料100は、単一の巻きつけ工程中に多層に巻きつけられ、全長にわたって様々な数の層を有する。

【0084】

様々な数の層は、異なる場所において、配向を違えてフィラメントバンドの複数の層を供給することによって達成される。配向および層は、上述のようにマンドレル316のフィラメント巻きつけ工程において制御されてもよい。例えば、フィラメント巻きつけ機310は、図2に示すように、異なる配向によって積層されたフィラメントバンドの2つのグループからなる第1の層416を巻きつけてもよい。第1の層416が形成された後、第2の層420の部分が、図5に示すように、第1の層416の選択された部分の最上部に積層される。

【0085】

1つの実施例において、第2の層420におけるフィラメントバンドのファイバの配向は、第1の層416のフィラメントバンドの配向とは違う配向である。この配向の違いは、第2の層420が、第1の層416におけるファイバの好ましい方向とは違う方向にするためには望ましい。次に、別の方向で取り込むために、第3の層が第2の層420の上に配置される。

【0086】

さらに、最上層436が複合材料100全体の上に配置されてもよい。最上層436は、単一の層部分と複合材料100の多層部分との間の移行を促すべく機能してもよい。さらに、3つの層416、420および432におけるファイバとフィラメントバンドとの角度および配向は、同方向であってもよい。複合材料410における層数は、所望の使用目的に依存する。異なる配向のフィラメントバンドを有する複数の層を使用することによって、複合材料410が複合材料の複数の層を手作業で積層する必要のない構成の設計が可能になる。

【0087】

複合材料410全体で異なる配向の多層複合材料410の使用目的の1つは、プレフォームの製造である。プレフォームは、複合構造もしくは、その一部分が、複合材料100のシートの製造中に製造される。前以って硬化された材料の層および配向性を有する複合材料の断片を作り出すことによって、複合材料の複数のシートを手作業で敷設する工程が回避できる。

【0088】

現在、殆どの複合材料は、その複合材料によって作られる最終製品を考慮せずに製造されている。通常、異なる厚さ、強度、およびファイバ配向性の原材料が製造される。複合

材料の原材料から、最終製品が、所望の形状および層を有する、製品の積層によって製造されている。複合材料の手作業による積層工程が、全体のコストを増やしている。

【0089】

複合材料の手作業による積層を回避するために、複合材料が製造される時に、複合材料の複数の層を互いに作り出してもよい。これを実現するために、複合材料を製造する前に、材料もしくは部位の設計を知る必要がある。図6は、プレフォームを作り出す工程を図示したフローダイヤグラムである。

【0090】

第1に、最終部位もしくは材料に取り込む要求が決定される(510)。その要求は、部位の上に配置するための、使用目的および負荷に依存する。大きな負荷を受けるためには厚い部分が必要であり、あるいは複合材料が製造されている状態の時には作りだされない他の材料を取り付けるための場所を必要とする。

【0091】

負荷要求がわかると、部位520の設計に沿うために、フィラメントバンドの層および配向の数が決定される。これらの設計配慮は図5に示されている。多層複合材料410は、右側424の負荷要求が左側426の負荷要求より大きいプレフォームである。

【0092】

図6は、層およびファイバ配向の数が決まると、プレフォームを製造する製造制御計画がなされる(530)。製造制御計画は、所望の層およびファイバ配向の数を生成するために、如何にフィラメント巻きつけ機310を動作させるかについて説明する。製造制御計画は、フィラメント供給装置320の位置および速度に対応したマンドレル316の回転速度を含んでもよい。この制御計画は、機械動作のためのテキストプラン、あるいは自動化された巻きつけ機310とインタフェイスするコンピュータプログラムであってもよい。

【0093】

製造制御計画が確立されると、フィラメントバンドは複数の層とファイバ配向がプレフォーム540を作り出すマンドレル316に巻きつけられる。多層複合材料410は次に、形成および硬化が可能なように細かい形状にカットされる。

【0094】

現存の装置において、プレフォームの設計を自動化する工程が確立できると考えられる。自動化工程は、有限要素法解析プログラム等の、負荷要求に関してディジタル媒体における材料あるいは部位の設計パラメータを受け取ることもできる。コンピュータプログラムは次に複合材料の種類、フィラメントバンドの幅、そして樹脂の種類を決定する。次に、複合材料の層数および層の配向数を各部位ごとに確立する。

【0095】

コンピュータプログラムは次に、プレフォームを製造するフィラメント巻きつけ機とインタフェイスするための製造制御計画を決定する。自動化工程は次に、フィラメント巻きつけ機の動作パラメータを制御する。あらゆる工程が自手作業工程と置き換わると、自動化工程は通常より効率的でコスト効果があるだろう。

【0096】

本装置で説明した複合材料は、様々な複合部位を製造するための複数の実施例がある。一般に、複合材料とは、大気温度で固体もしくは半固体の状態で予備含浸されたフィラメントバンドの複数の層が示される。フィラメントバンドの異なる層は、相互に交差配向を有する。樹脂は、複合材料が容易に型に接着でき、複数のフィラメントバンドと共に固定できる、粘着材の量を提供する。

【0097】

本発明が、これまで広く述べてきたことや以降に示す特許請求の範囲として構造、方法、もしくはその他の必要な特性から乖離しない他の具体的方法でも有効に実施される。上述の実施例は全て説明にのみ使用されたものであり、限定するものではない。本発明の範囲は従って、前述の図示ではなく、添付の請求の範囲によって示されている。特許請求の

範囲と等価な全ての変更は、特許請求の範囲内である。

【技術分野】

【0001】

本発明は複合材料に関するものであり、特には、樹脂含侵処理された複数のフィラメントバンドを有する複合材料に関するものである。

【背景技術】

【0002】

フィラメント巻き線や複合材料は、製造業において、金属や他の材料の有望な代替物である。複合材料は、高強度、軽量、そして成形が容易という利点を有する。複合材料は、代表的にはカーボンのようなファイバで構成され、硬化性樹脂が含浸されている。複合材料は、通常布状で、まだ硬化していない複合材料を様々な形状に形成し得る。複合材料が所望の形状に形成されると、樹脂は硬化し、固化して剛構造になる。

【図面の簡単な説明】

【0018】

【図1A】複合材料の製造工程を示す平面図。

【図1B】複合材料の製造工程を示す平面図。

【図1C】複合材料の製造工程を示す平面図。

【図1D】複合材料の製造工程を示す平面図。

【図1E】複合材料の製造工程を示す平面図。

【図1F】複合材料の製造工程を示す平面図。

【図1G】複合材料の製造工程を示す平面図。

【図1H】複合材料の製造工程を示す平面図。

【図2】本発明の範囲で製造された複合シートを示す平面図。

【図3】図2における複合材料シートを示す断面図。

【図4】本発明の範囲内である複合材料シートを巻き取るフィラメント巻き取り機を示す平面図。

【図5】多層複合材料を示す断面斜視図。

【図6】プリフォームの製造工程を示すフローダイヤグラム。

【発明を実施するための最良の形態】

【0019】

本発明の利点および特徴が実施されるために、前記に要約した本発明のさらに詳細な説明を、添付図を参照することによって提供する。この添付図は本発明の選択された実施例にのみ適用されるので、本発明における特許請求範囲が制限されることはない。本発明を、以下の添付図を用いて具体的に説明する。

【0020】

本発明の好ましい実施例を図1−6に示し、類似の参照番号は、同一あるいは機能的に類似の要素を表示する。図中で一般的に説明され、表示されている本発明は、広範囲の構成を有する。従って、以下に示す、本発明の装置および方法の実施例の更に詳細な説明は、請求の範囲として本発明の範囲を制限するものではなく、単に本発明の好ましい実施例を代表しているにすぎない。

【0021】

本発明は、複合材料技術においていくつかの利点を備える複合材料からなる。本発明による複合材料は比較的廉価で、高度な制御が可能な製造法を有する。本複合材料は、硬化されていない複合材料を所望の形状にする工程を簡単にするための、望ましい繊維および粘着特性も有する。複合材料は、単一の製造工程で、複合材料の様々な材料特性を変え得る。

【0022】

図1A−Hは、複合材料シートの製造工程を示す。図1Hで完成する複合材料シート100は、交互配向されたフィラメントバンド110を多層にすることによって製造される。1つの実施例において、フィラメントバンド110は、様々な繊維性材料の複数のストランド(strands)で構成される。材料は、カーボンファイバ、グラスファイバ、ケブラ(kevlar)、炭化ケイ素、または他の繊維性材料である。フィラメントバンド110は、大きなまたは幅広いフィラメントバンド110を生成するために、他のより

小さな繊維性材料バンドを結合してもよい。あるいは、様々な複合材料における複数のより小さなバンドを、複合繊維性材料で作られた大きなフィラメントバンド110を生成するために用いてもよい。この様な繊維性材料の組合せが、組合せた繊維性材料の材料特性を示すべく最適化された、フィラメントバンド110を作製する。

【0023】

一般に、バンド110中のファイバの数を増やすと、フィラメントバンド110の幅および厚さは増加する。繊維ストランドの数を固定すると、フィラメントバンド110の幅および厚さは、一連の遊びロッド(idler rod)や張力制御装置を介してバンド110を処理することによって、制御され得る。遊びロッドや張力制御装置は、フィラメントバンドを広げて、広く薄いフィラメントバンド110を生成する。

【0024】

フィラメントバンド110は、様々なフィラメントバンド110を作製する手順によって、複合材料100中へ巻かれる。図1A−Hは、フィラメント巻きつけや、作製工程による、複合材料100を生成するための1つの工程を示す。

【0025】

図1の複合材料100は、互いに配置されたフィラメントバンド110の多層膜の構成である。個々の層は、平行な複数のフィラメントバンド110で構成されており、個々の多層フィラメントバンド110は、互いに離間している。図1A−Hにおいて、個々の図は、フィラメントバンド110の層配置を表している。

【0026】

図1Aは、第1の配向において、2つのフィラメントバンド110aが表面部120の上に配置された構成の層を表し、この表面部120は、マンドレル、ドラム、テーブル、もしくは他の表面でもよい。図1Aにおいて、第1の配向は、図のように縦配向である。しかしながら、この配向は、図示するためだけに示したものである。第1の層の2つの平行なフィラメントバンド110aは、水平方向に116の間隔で配置される。図1Aに示す複合材料100において、縦配向のフィラメントバンド110aは水平方向の間隔116を有し、その間隔はフィラメントバンド110の3つ分の幅に相当する。この実施例においては、複合材料100の完全なシートを形成するためには、3つのフィラメントバンド層が端から端まで配置される必要がある。

【0027】

フィラメントバンド110aの第1の層が表面部120に配置されると、フィラメントバンド110bの第2の層が、第1のフィラメントバンド層110aの上に配置される。この第2の層であるフィラメントバンド110bも互いに平行で、垂直方向の間隔124をもって配置される。フィラメントバンド110bの第2の層における垂直方向の間隔124は、フィラメントバンド110aの第1の層における水平方向の間隔116に等しくても、異なっていてもよい。しかしながら、垂直方向の間隔124と水平方向の間隔116が等しい場合、各配向において、同数の層が複合材料100の均一のシートを生成するために用いられ得る。

【0028】

更に、フィラメントバンド110のあらゆる層の間隔は、同一の層の範囲内において変更してもよい。例えば、1つの層は、4つのフィラメントバンドからなり(図示せず)、3つの間隔が4つのフィラメントバンドを区分する構成であってもよい。この3つの間隔は、単一のフィラメントバンドの層内ならば、各々異なっていてもよい。このような実施例は、追加のフィラメントバンドが複合材料の一部分、あるいはプレフォーム化を導入する際に必要となる。これに関しては後述する。

【0029】

フィラメントバンド110a、110bの間隔116、124とは独立に、フィラメントバンド110bの第2の層は、第1のフィラメントバンド110a層の上に配置される。フィラメントバンド110bの第2の層は、フィラメントバンド110aの第1の層の上に配置されるので、フィラメントバンド110bの第2の層は、フィラメントバンド1

10aの第1の層と交差配向する。フィラメントバンド110aの第1の層と、フィラメントバンド110bの第2の層との交差配向の角度は、広範囲である。図1Bにおいて、第1の層のフィラメントバンド110aと第2の層のフィラメントバンド110bとの相対角は、90度である。しかしながら、フィラメントバンド110相互の層間における異なる相対角度も可能である。1つの実施例において、フィラメントバンド110層の相対角度は、第2の層の単一のフィラメントバンド110bか、複合材料100のシート上で、第1の層のフィラメントバンド110aの大部分と交差しても、重なってもよい。

【0030】

例えば、図1Bは、単一のフィラメントバンド110bが第1の層の全てのフィラメントバンドと交差する相対角度を示す。しかしながら、フィラメントバンド110a層とフィラメントバンド110bとの、2つの層間の相対交差角が約10度か、それ以下だった場合、第2の層の単一のフィラメントバンド110bは、第1の層の単一のフィラメントバンド110aと交差するのみである。

【0031】

図1Cは、フィラメントバンド110bの第2の層の上に、フィラメントバンド110cの第3の層を配置した図である。フィラメントバンド110cの第3の層は、交差配向によって、フィラメントバンド110bの第2の層の上に配置される。フィラメントバンド110cの第3の層の配向は、フィラメントバンド110aの第1の層の配向と同一であってもよい。しかしながら、第3の層のフィラメントバンド110cは、図1Cに示すように、第1の層のフィラメントバンド110a近傍の表面部120に配置されてもよい。

【0032】

同様に、フィラメントバンド110dの第4の層が、フィラメントバンド110bの第2の層と同じように配向されて、フィラメントバンド110cの第3の層の上に積層されてもよい。後に続くフィラメントバンド110e、110f、110g、110hによる層についても、図1Hに示すように、複合材料100のシートを形成すべく相互に配向しながら配置されてもよい。

【0033】

図1A、C、E、Gと図B、D、F、Hは、後に続く、類似の配向角度を有するフィラメントバンド110による層を示し、前の工程で積層されたフィラメントバンド110近傍に配置される。しかしながら、フィラメントバンド110の積層される以降の層は、必ずしも前の工程でフィラメントバンド110の積層された層の近傍でなくてもよい。以降のフィラメントバンド110は、前の工程で積層されたフィラメントバンド110に重なってもよい。もしくは、以降のフィラメントバンド110は、前の工程で積層されたフィラメントバンド110間で隙間があってもよい。

【0034】

以降に積層されるフィラメントバンド110間の隙間が様々であっても、以降のフィラメントバンド110が、図1Cに示すように順次、積層されたフィラメントバンド110へ揃えるのが望ましい。本実施例は、開口部もしくはウインドウが複合材料100のシート内に形成されるのを防ぐ。

【0035】

さらに、図1A−Hに示すようなアライメントが、フィラメントバンド110の均一化を可能にする。単一の層内や層間において均一な間隔を有するフィラメントバンド110を作製することによって、一定の厚さの複合材料100が作製される。図1A−Hに示す実施例において、複合材料100の厚さは、フィラメントバンド110の2つ分の厚さに等しい。これは表面部120のあらゆる部分でも、異なる配向の、2つのフィラメントバンド110のみでカバーされているためである。

【0036】

図1Bに示すような重ね配置122が最良の方法と理解される。その重ね配置122は、第1の層のフィラメントバンド110aに重なる第2の層のフィラメントバンド110

bによって生成される。この重ね配置122は、重ね配置122を構成する2つのフィラメントバンド110a、110bの厚さと等しい。図1C−Hより、フィラメントバンド110c−hを重ね配置122の上に更に配置できないことがわかる。この実施例において、同様のことが複合材料100のあらゆる部分にあてはまり、複合材料100の各部分は、異なるファイバ配向性の2つのフィラメントバンド110で構成される。

【0037】

図1に示す方法以外で、複合材料100における構造の複数の改変は達成できる。例えば、単一の層におけるフィラメントバンド110の配向性は、複合材料100の長さに応じて変更してもよい。図1Aは、第1の層の2つのフィラメントバンド110aが互いに平行であることを示す。しかしながら、この第1の層の2つのフィラメントバンド110aは、一方のフィラメントバンドが垂直であったり、第2のバンドが30度のオフセットである等、互いに様々な角度の配向であってもよい。同様に、他の層におけるフィラメントバンド110も上述の様に変更されてもよい。

【0038】

更に、図1A−Hにおける垂直方向のフィラメントバンド110aおよび水平方向のフィラメントバンド110bの図は、複合材料100に可能なフィラメントバンド110の配向の一例である。フィラメントバンド110は、複合材料の所望の構造に依存する、複数の他の配向、厚さ、および層を有してもよい。

【0039】

本発明による複合材料100の別の特徴は、複合材料100のシートが製造される前に、樹脂を含浸したフィラメントバンド110を使用することである。個々のフィラメントバンド110は、大気温度で固体もしくは半固体である樹脂によって予備含浸される。1つの実施例において、樹脂は最大、華氏約120度まで、固体の状態であってもよい。樹脂は、華氏約160度で液体になるフェノール、ビスフェノール等の、異なるエポキシ樹脂や硬化剤を含んでいてもよい。

【0040】

しかしながら、大気温度で固体もしくは半固体である、現在入手し得る他の様々なエポキシ樹脂も、複合材料100を作るのに適している。一般に、樹脂は、複合材料100を処理し、組み立てる環境条件で、固体もしくは半固体の状態であるように選択しなければならない。温度範囲は、製造設備で一般的な温度を含み、この場合の大気温度は華氏約50度から110度の間であって、華氏約70度が望ましい。

【0041】

さらに、複合材料100が空気中の温度より高い、製造設備の部分に接触した場合、樹脂は固体もしくは半固体の状態であるように、選択されなければならない。例えば、工具、型、および組み立てられた表面部は、摩擦、放射熱等の要因によって温度が上がる可能性がある。

【0042】

樹脂は、輸送中に固体もしくは半固体の状態でなければならない。通常、材料の搬送は温度制御装置のないトラック、あるいは搬送用コンテナで行われる。トラックおよび搬送用コンテナ内の温度は、華氏100度以上になり得る。樹脂が輸送中に粘性液体になる場合、樹脂は材料から流れだし、いくつかの部分に樹脂が不足する。従って、樹脂は比較的に高温でも固体もしくは半固体の状態であるように、選択しなければならない。

【0043】

広い温度幅においても固体もしくは半固体の状態である樹脂を提供することによって、ファイバ内の樹脂の含浸が均一に保たれる。樹脂の均一の含浸は、樹脂の不足によって複合材料100内に弱い部分ができるのを防ぐ。

【0044】

固体もしくは半固体樹脂によって、フィラメントバンド110が含浸するために、樹脂は、フィラメントバンド110へ容易に含浸され得る状態で配置されなければならない。1つの応用例において、大気温度で固体もしくは半固体の状態で提供される樹脂は、液体

あるいは粘性液体の状態になるまで加熱される。熱せられた粘性樹脂は次に、個々のフィラメントバンド110へ含浸される。液体樹脂がフィラメントバンド110へ含浸された後、樹脂を固体もしくは半固体の状態になるまで冷却される。

【0045】

フィラメントバンド110は、一般に大きなフィラメントバンド110を生成すべく一緒に融合された、複数のより小さなフィラメントバンドで構成されてもよい。大きなフィラメントバンド110を作りだす、大きなフィラメントバンド110、またはより小さなフィラメントバンドが含浸される。これは、一度に含浸されるファイバの数を最小限にすることによって、利点がある。ファイバの数を最小限にすることによって、各ファイバはより容易に、均一に加熱した樹脂で含浸されることができる。

【0046】

フィラメントバンド110が複合材料100に形成される前に個々のフィラメントバンド110に樹脂を含浸させる方法は、様々な製造および設計上の利点を提供する。1つの利点は、複合材料100の完全なシートに含浸する工程や、巻きつけた複合材料100を樹脂でコーティングする工程を排除できることである。通常、複合材料のシート全体を含浸させるには、大きな液体樹脂の槽を必要とする。液体樹脂の槽に、使用しない大量の樹脂を入れる必要があり、汚染物質が入る可能性もある。複合材料のシートを液体樹脂の槽に含浸する工程では、複合材料100へ含浸される樹脂の量を制御することが不可能である。

【0047】

フィラメントバンド110が複合材料100のシートへ巻きつけられる前にフィラメントバンド110を樹脂で含浸させる工程では、フィラメントバンド110の異なる層間に、十分な量の樹脂を提供することが可能になる。フィラメントバンド110の組立て工程において、個々のフィラメントバンド110の層は、図1A−Hに示すように、通常、相互に積層される。

【0048】

例えば、図1Aおよび1Bにおいて、フィラメントバンド110bの第2の層は、フィラメントバンド110aの第1の層の上に積層されている。2つの層、フィラメントバンド110aおよび110bを相互に積層することによって、重ね配置122が生成される。フィラメントバンド110aおよび110bが樹脂によって予備含浸されない場合、2つの層のフィラメントバンド110aと110bとの間には、不十分で効果の得られない樹脂が存在することになる。しかしながら、樹脂で予備含浸されたフィラメントバンド110では、重ね配置112にも十分な量で、有効な樹脂が存在する。有効な樹脂の量は、複合材料100全体に均一な樹脂の供給を可能にする量である。様々な層間に、有効で十分な量の樹脂を有することによって、より強固で均一な複合材料100が形成される。

【0049】

フィラメントバンド110を、大気温度で固体もしくは半固体である樹脂で予備含浸する方法の別の利点は、固体もしくは半固体樹脂の粘着特性である。樹脂の粘着特性は、個々のフィラメントバンドが相互にくっつくことを可能にする。図1A−Hに示すように、複合材料100のシートは、選択的に配置された複数の個々のフィラメントバンド110で構成される。フィラメントバンド110に含浸された樹脂の粘着性によって、フィラメントバンド110が共に接着することが可能になり、容易に処理できる複合材料100のシートの形成を可能にする。

【0050】

更に、個々のフィラメントバンド110は、さらに少量のファイバで構成される。粘着性のある樹脂の使用は、個々のフィラメントバンドが多くのファイバへ分離することを防ぐ。その結果、複合材料100の大きなシートは、編込み工程、縫製工程の必要なしに形成され、あるいは複合材料100のシートを固定する。

【0051】

固体もしくは半固体の樹脂の粘性は、複合材料110を硬化させるために型の上に配置

される場合にも、利点を提供する。通常、複合材料100は、形状を画定するために型の上に未硬化の複合材料100のシートを配置することによって形成される。複合材料100が硬化した場合、この複合材料100は型の形状を維持する。その粘性によって、複合材料100が複合材料100を型へ保持するための、いかなる接着機構も必要とせずに、型へ接着することが可能になる。

【0052】

さらに、固体もしくは半固体である樹脂によって生成された複合材料100の粘性によって、複合材料100が他の部分の複合材料100へ容易に付着することが可能になる。通常、複合構造は、複数の複合材料100を組み合わせて生成される。樹脂の粘性によって、複合材料100の分離した断片部分が共に接着することが可能になるので、硬化中、適切な接着が保たれる。

【0053】

複合材料100の粘性は、使用する固体もしくは半固体樹脂の種類による。粘性は複合材料100中の樹脂の温度の関数でもある。垂直方向あるいは反対側の面の複合材料のシート自身の重量を支えるために、複合材料100のシート粘着性が十分であることが望ましい。

【0054】

粘着性のある複合材料の搬送、および処理中に便利なように、図2に示すような、取外し可能な支持台130が複合材料100へ付加されてもよい。取外し可能な支持台130は、プラスティック、あるいは粘着性樹脂と他の物体との間の緩衝材として作用する、他の類似の材料でもよい。粘着性樹脂が複合材料100と接触する物体と接着するのを防ぐために、取外し可能な支持台130は、複合材料100の両側に配置されてもよい。更に、取外し可能な支持台130は、樹脂が周囲の物体へ移動するのを防ぐ。

【0055】

複合材料100が型へ供給された場合、取外し可能な支持台130およびその粘性は、特性の有効な組み合わせを実現する。複合材料100が型へ供給される時、取外し可能な支持台130の片側は、粘着性の複合材料100を外気にさらすために取り外してもよい。複合材料100は次に、取外し可能な支持台のついている側によって処理される。外気にさらされた粘着性の複合材料100の、取外し可能な支持台130の反対側上を付けて、型へ接着されてもよい。複合材料130が配置されると、取外し可能な支持台130の第2の側が複合材料100から剥がされる。

【0056】

図3は、図2に示した複合材料100のシートの断面図である。同図は、複合材料100のシートを形成するフィラメントバンド110a―hによる複数の層を示す。複合材料100は、均一な厚さのフィラメントバンド110の2つ分の厚さに等しい。一様な厚さは、上層212と下層216を有する複合材料100をつくりだす。上層212、下層216双方とも複数の層からなるフィラメントバンド110で作られる。

【0057】

フィラメントバンド110の複数の層の相対配置および長さは、重要な強度に関する利点を提供する。複合材料100は、高い圧縮性と曲げ特性を有する樹脂を、高い抗張力を有するファイバに組み合わせることによって強度が得られる。樹脂が相当な張力に耐える間、ファイバが樹脂の代わりに張力を受けるのが望ましい。最適に設計された複合材料110は、ファイバが十分に張力に耐え、樹脂は圧縮とせん断力を受ける。従って、ファイバに樹脂が最適に取り込まれない複合材料100の形態は回避されるべきである。

【0058】

複合材料100の回避すべき1つの特徴は、上層212と下層216との間のフィラメントバンド110gが移行する場所である。上層212から下層216へのフィラメントバンド110gの移行によって、皺部分220が現れる。

【0059】

例として、第7の層のフィラメントバンド110gを図3に示す。右から左へ同図を見

ると、第7の層のフィラメントバンド110gが複合材料100の最上層212の上に配置されているのがわかる。第7の層のフィラメントバンド110gは、他の層における3つのフィラメントバンド110b、110d、110fの最上部に配置される。第7の層のフィラメントバンド110gは次に、第8の層のフィラメントバンド110hの下で縮む。第8の層のフィラメントバンド110hの下で縮んだ後、第7の層のフィラメントバンド110gは最下層216から最上層212へ移行する。フィラメントバンド110gが最上層212から最下層216へ移行し、次に最上部212へ戻ってくる場所で、各移行場所で2つの皺部分220を生成する。

【0060】

皺部分220によって、最上層212と最下層216との間のフィラメントバンド110の移行した複合材料100に、空間部分224が生じる。フィラメントバンド110内に含浸された樹脂が、空間部分224を充填する。従って、フィラメントバンドが張力によって取り込まれた場合、一部の張力が空間部分224に充填した樹脂へ伝わる。フィラメントバンド110のファイバは、通常樹脂よりも強いので、空間部分224を充填した樹脂は、材料100の強度を低下させる。

【0061】

皺部分220が空間部分224を複合材料100へ生じさせる一方で、選択可能な皺部分220の量が、複合材料100に対していくつかの利点を提供する。皺部分220は、最上層212と最下層216のフィラメントバンドが絡み合うことを可能にする。複合材料100が皺部分220のないフィラメントバンド110による2つの層によってのみで構成される場合、複合材料100の強度は、2つの層を共に固定する樹脂の強度と等しくなるだけだろう。しかしながら、皺部分220の選択使用によって、最上層212と最下層216がフィラメントバンド110によって互いに接続され得る。

【0062】

以上のように開示された複合材料100は、最小限の数の皺部分220を備える。図3からわかるように、第7層のフィラメントバンド110gは、2つの小さな皺部分220を有する最上層212に実質的に配置されている。複合材料100単一層上にあるフィラメントバンドの一般的に長い部分を備えることによって、フィラメントバンド110にかかる張力は、フィラメントバンド110の直線のファイバ上にくる。

【0063】

図2に戻って、複合材料100は、大多数のフィラメント110が皺部分のないファイバの直線部分にあり、直線部分は少なくともフィラメントバンド110の幅の3倍である。さらに、選択可能なフィラメントバンド110には、皺部分220がない。フィラメントバンド110の長さと幅の比率は、図示するためだけのものであるが、フィラメントバンド110の直線部分を最大限にすることによる複合材料100の利点が示されておらず、未だ最小限の数の皺部分220を使用している。

【0064】

複合材料100を製造する方法は、フィラメント巻きつけ、および個々のフィラメントバンド110の積層からなる。図4に、フィラメント巻きつけ機を示す。フィラメント巻きつけ機は、フィラメントバンド110をマンドレル316あるいは類似の構造物へ供給すべく提供される。フィラメント巻きつけ機310は、マンドレル316、フィラメント供給装置320、および輸送システム330からなる。

【0065】

フィラメント巻きつけ機310は、ファイバ326の糸巻きをマンドレル316へ複合材料100のシートを形成すべく巻きつけるために設定される。フィラメント巻きつけ機310は、樹脂供給源318を含んでもよい。この樹脂供給源318は、フィラメント328がマンドレル316に巻きつけられる前に、フィラメントバンド328を樹脂で含浸するために、樹脂を供給する。既述のように、樹脂が加熱されて液体状態になり、フィラメントバンド328へ含浸されるために、樹脂供給源318が加熱装置322に接触してもよい。

【0066】

フィラメントバンド328がマンドレル316に巻きつけられる。マンドレル316は、大きな回転式ドラム、あるいはそれに類似の装置であってもよく、このマンドレル316によって、樹脂で予備含浸されたフィラメントバンド328の供給が可能になる。1つの実施例において、マンドレル316は、軸324を中心に回転するように構成されるので、マンドレル316は、フィラメント供給装置320からフィラメントバンド328を取り出す。

【0067】

フィラメント供給装置320は、フィラメントバンド328を生成するためのファイバの供給源を備えるために、フィラメント糸巻き326等の1つ以上のフィラメント供給源を備えてもよい。糸巻き326は、フィラメントバンド328を生成するためにフィラメントファイバの供給源を備えてもよいし、単一の大きなフィラメントバンド328へ融合される複数のより小さなフィラメントバンドを備えてもよい。

【0068】

フィラメント供給装置320は、マンドレル316に関連して変形すべく設定されてもよい。その変形は、フィラメント供給装置320が輸送システム330に取り付けることによって達成される。1つの実施例において、輸送システム330は、フィラメント供給装置320が搭載されているトラック332でもよい。当業者は、複数の他の装置は、フィラメント供給装置320がマンドレル316に関連して変形することを可能にすることを理解するであろう。

【0069】

糸巻き326は、フィラメント供給装置320に取り付けられているので、糸巻き326はフィラメント供給装置320と共に変形する。しかしながら、糸巻き326は固定装置でもよく、その場合糸巻き326が固定された場所から変形されたフィラメント供給装置320を供給する。糸巻き326をフィラメント供給装置320へ取り付けると、さらにシンプルな供給メカニズムになるが、糸巻き326上にあるファイバが、少量に制限される。従って、複合材料100の大きなシートのフィラメント巻きつけ機の場合は、フィラメント供給装置320に取り付けられていない糸巻き326上に大量のファイバを供給できる利点がある。

【0070】

マンドレル316に連動するフィラメント供給装置320の動作は、自動制御でも、マニュアル制御でもよい。動作制御システムは、フィラメント供給装置320の過渡的動作およびフィラメントバンド328がマンドレル316へ供給される角度を制御する。マニュアル制御、自動化制御、共に可能であるが、複合材料100の大きなシート巻きつけるためには、自動化システムが最も実用的である。

【0071】

フィラメント供給装置320は、フィラメントバンド328の特性を制御する複数の遊びロッドも含んでいてよい(図示せず)。例えば、遊びロッドは、フィラメントバンド328の幅を変えるために、フィラメントバンド328を引っ張り状態にしてもよい。単一のフィラメントバンド328は、マンドレル316へ供給する前に複数の遊びロッドを介して供給されてもよい。

【0072】

フィラメントバンド328の幅の制御は、複合材料100のシートを巻きつける際に、様々な利点をもたらす。フィラメントバンド328の幅を広げることによって、フィラメントバンド328の厚さが減少し、幅の狭いフィラメントバンド328を作製することによって、厚さが増加する。従って、フィラメントバンド328の厚さは、遊びロッドもしくは他の類似の装置を介してフィラメントバンド328を巻きつけることによって制御され得る。

【0073】

一般に広いフィラメントバンド328の製造する別の利点は、複合材料100のシート

を生成するのに必要な製造時間の減少である。複合材料100のシートは、マンドレル316が殆ど覆われるまで、マンドレル316の周りにフィラメントバンド328を巻くことによって形成される。幅の広いフィラメントバンド328を用いることによって、マンドレル316を覆うために必要な回転の数を減らすことができる。1つの実施例において、フィラメントバンド328は、0.5から1.0インチ(12.7−25.4mm)の幅でもよい。しかしながら、他の実施例は0.5インチ(12.7mm)未満あるいは1インチ(25.4mm)以上の幅であるフィラメントバンドを使用する。

【0074】

フィラメントバンド328の供給装置は、フィラメント巻きつけヘッド336によって制御されてもよい。フィラメント巻きつけヘッド336は、フィラメントバンド328がマンドレル316へ供給される角度を制御すべく構成されてもよい。フィラメントバンド328の単一の層を巻きつける間、フィラメント巻きつけヘッド336は、フィラメントバンド328の角度を変更することが可能である。フィラメント巻きつけヘッド336は、遊びロッドおよびフィラメントバンド328を樹脂で含浸するための樹脂供給装置を含んでもよい。

【0075】

フィラメント巻きつけ機310の制御装置の変更は、複合材料100のシートの特徴および特性を超えた広範囲な制御を可能にする。従って、単一のマシンで複合材料100の複数の形態を生成すべく使用される。

【0076】

巻きつけ工程は、終端340のような、マンドレル316の位置へフィラメントバンド328を取り付けることによって完遂する。フィラメントバンド328は、粘着テープ、あるいは予備含浸されたフィラメントバンド328の粘着性によって、マンドレル316へ取り付けられてもよい。フィラメントバンド328の終端のマンドレル316の終端340への取り付けは、巻きつけ工程の始点および終点を判定することにおいて、有用である。しかしながら、フィラメントバンド328の終端は、マンドレル316のあらゆる場所に取り付けてもよい。

【0077】

複合材料100が取外し可能な支持台130を使用することにおいて、取外し可能な支持台130は、第1にフィラメントバンド328がマンドレル316に取り付けられる前に、マンドレル316に搭載される。この実施例において、フィラメントバンド328の終端は、取外し可能な支持台130に取り付けられるであろう。フィラメントバンド328を取外し可能な支持台130へ巻きつけることによって、複合材料100のシートは、取外し可能な支持台130に覆われた複合材料100の少なくとも片側と共にマンドレル316から除去される。

【0078】

フィラメントバンド328がマンドレル316へ取り付けられると、マンドレル316は、フィラメント供給装置320からフィラメントバンド328を取り出すために回転する。フィラメントバンド328がフィラメント供給装置から取り出された時、輸送システム330は、マンドレル316と連動して動く。マンドレル316の回転速度、および輸送システム330の動く速度の変化によって、フィラメントバンド328がマンドレル316へ供給される動作が制御される。

【0079】

マンドレル316の回転制御、および輸送システム330の動く速度の制御は、隙間間隔、フィラメントバンド328の角度、フィラメントバンドの異なる層との交差角度、および様々な層の相対角度を決定し得る。複合材料100のこれらの特徴は、複合材料100の単一のシートを作る間中一定でも変化してもよい。

【0080】

例えば、フィラメントバンド328は、マンドレル316への最初の巻きつけパスの間中、第1の角度あるいは配向で積層されてもよい。フィラメントバンド328の角度が次

に、マンドレル316の中央の巻きつけパスの間中第2の角度に変更される。次にフィラメントバンド328の角度は、マンドレル316へのフィラメントバンド328の最初の回転の際の角度に戻る。

【0081】

マンドレル316の単一パス間に角度を変更するためのフィラメントバンド328の能力が、一部、複合材料100の粘着材によって可能になる。樹脂の粘着材は、フィラメントバンド328がマンドレル316へ接着することを可能にし、マンドレル316に配置されたときの角度を維持する。更に、角度が突然変わった時に、フィラメントバンド328の粘着性は、以前に積層されたフィラメントバンド328が新しい角度のフィラメントバンド328と一致するのを阻止する。

【0082】

同様に、フィラメントバンド328間の隙間も、フィラメントバンド328の角度と同様に複合材料100の製造中に変更されてもよい。さらに、フィラメントバンド328の角度、および隙間は、層から層へ変更されてもよい。

【0083】

図5は、多層複合材料410の一部分を示す。この多層複合材料410は、全長にわたって様々な数の層を有する。多層複合材料410は、異なる層において、手作業によって積層された複合材料に類似している。しかしながら、図2に示す複合材料100は、単一の巻きつけ工程中に多層に巻きつけられ、全長にわたって様々な数の層を有する。

【0084】

様々な数の層は、異なる場所において、配向を違えてフィラメントバンドの複数の層を供給することによって達成される。配向および層は、上述のようにマンドレル316のフィラメント巻きつけ工程において制御されてもよい。例えば、フィラメント巻きつけ機310は、図2に示すように、異なる配向によって積層されたフィラメントバンドの2つのグループからなる第1の層416を巻きつけてもよい。第1の層416が形成された後、第2の層420の部分が、図5に示すように、第1の層416の選択された部分の最上部に積層される。

【0085】

1つの実施例において、第2の層420におけるフィラメントバンドのファイバの配向は、第1の層416のフィラメントバンドの配向とは違う配向である。この配向の違いは、第2の層420が、第1の層416におけるファイバの好ましい方向とは違う方向にするためには望ましい。次に、別の方向で取り込むために、第3の層が第2の層420の上に配置される。

【0086】

さらに、最上層436が複合材料100全体の上に配置されてもよい。最上層436は、単一の層部分と複合材料100の多層部分との間の移行を促すべく機能してもよい。さらに、3つの層416、420および432におけるファイバとフィラメントバンドとの角度および配向は、同方向であってもよい。複合材料410における層数は、所望の使用目的に依存する。異なる配向のフィラメントバンドを有する複数の層を使用することによって、複合材料410が複合材料の複数の層を手作業で積層する必要のない構成の設計が可能になる。

【0087】

複合材料410全体で異なる配向の多層複合材料410の使用目的の1つは、プレフォームの製造である。プレフォームは、複合構造もしくは、その一部分が、複合材料100のシートの製造中に製造される。前以って硬化された材料の層および配向性を有する複合材料の断片を作り出すことによって、複合材料の複数のシートを手作業で敷設する工程が回避できる。

【0088】

現在、殆どの複合材料は、その複合材料によって作られる最終製品を考慮せずに製造されている。通常、異なる厚さ、強度、およびファイバ配向性の原材料が製造される。複合

材料の原材料から、最終製品が、所望の形状および層を有する、製品の積層によって製造されている。複合材料の手作業による積層工程が、全体のコストを増やしている。

【0089】

複合材料の手作業による積層を回避するために、複合材料が製造される時に、複合材料の複数の層を互いに作り出してもよい。これを実現するために、複合材料を製造する前に、材料もしくは部位の設計を知る必要がある。図6は、プレフォームを作り出す工程を図示したフローダイヤグラムである。

【0090】

第1に、最終部位もしくは材料に取り込む要求が決定される(510)。その要求は、部位の上に配置するための、使用目的および負荷に依存する。大きな負荷を受けるためには厚い部分が必要であり、あるいは複合材料が製造されている状態の時には作りだされない他の材料を取り付けるための場所を必要とする。

【0091】

負荷要求がわかると、部位520の設計に沿うために、フィラメントバンドの層および配向の数が決定される。これらの設計配慮は図5に示されている。多層複合材料410は、右側424の負荷要求が左側426の負荷要求より大きいプレフォームである。

【0092】

図6は、層およびファイバ配向の数が決まると、プレフォームを製造する製造制御計画がなされる(530)。製造制御計画は、所望の層およびファイバ配向の数を生成するために、如何にフィラメント巻きつけ機310を動作させるかについて説明する。製造制御計画は、フィラメント供給装置320の位置および速度に対応したマンドレル316の回転速度を含んでもよい。この制御計画は、機械動作のためのテキストプラン、あるいは自動化された巻きつけ機310とインタフェイスするコンピュータプログラムであってもよい。

【0093】

製造制御計画が確立されると、フィラメントバンドは複数の層とファイバ配向がプレフォーム540を作り出すマンドレル316に巻きつけられる。多層複合材料410は次に、形成および硬化が可能なように細かい形状にカットされる。

【0094】

現存の装置において、プレフォームの設計を自動化する工程が確立できると考えられる。自動化工程は、有限要素法解析プログラム等の、負荷要求に関してディジタル媒体における材料あるいは部位の設計パラメータを受け取ることもできる。コンピュータプログラムは次に複合材料の種類、フィラメントバンドの幅、そして樹脂の種類を決定する。次に、複合材料の層数および層の配向数を各部位ごとに確立する。

【0095】

コンピュータプログラムは次に、プレフォームを製造するフィラメント巻きつけ機とインタフェイスするための製造制御計画を決定する。自動化工程は次に、フィラメント巻きつけ機の動作パラメータを制御する。あらゆる工程が自手作業工程と置き換わると、自動化工程は通常より効率的でコスト効果があるだろう。

【0096】

本装置で説明した複合材料は、様々な複合部位を製造するための複数の実施例がある。一般に、複合材料とは、大気温度で固体もしくは半固体の状態で予備含浸されたフィラメントバンドの複数の層が示される。フィラメントバンドの異なる層は、相互に交差配向を有する。樹脂は、複合材料が容易に型に接着でき、複数のフィラメントバンドと共に固定できる、粘着材の量を提供する。

【0097】

本発明が、これまで広く述べてきたことや以降に示す特許請求の範囲として構造、方法、もしくはその他の必要な特性から乖離しない他の具体的方法でも有効に実施される。上述の実施例は全て説明にのみ使用されたものであり、限定するものではない。本発明の範囲は従って、前述の図示ではなく、添付の請求の範囲によって示されている。特許請求の

範囲と等価な全ての変更は、特許請求の範囲内である。

【特許請求の範囲】

【請求項1】

複合材料を製造する方法であって:

大気温度で固体である熱可塑性樹脂で第1のフィラメントバンドを含浸する工程と;

第1の角度で第1のフィラメントバンドを巻きつける工程と;

大気温度で固体である熱可塑性樹脂で第2のフィラメントバンドを含浸する工程と;

第2の方向で前記第2のフィラメントバンドを巻きつける工程と、からなり、 第2の角度が第1の角度と交差配向を有することによって、前記第1のフィラメントバンドおよび前記第2のフィラメントバンドが複合材料を形成する;

ことからなる複合材料を製造する方法。

【請求項2】

前記第1の角度および第2の角度による前記交差配向がほぼ垂直配向である請求項1に記載の方法。

【請求項3】

前記複合材料が回転するマンドレル上に巻きつけられる請求項1に記載の方法。

【請求項4】

前記フィラメントバンドの配向がフィラメント巻きつけ機のフィラメント供給装置によって制御される請求項1に記載の方法。

【請求項5】

前記供給装置が前記熱可塑性樹脂で前記フィラメントバンドを含浸する請求項4に記載の方法。

【請求項6】

前記第1のフィラメントバンドおよび前記第2のフィラメントバンドが複数の重ね配置を有する請求項1に記載の方法。

【請求項7】

有効な量の熱可塑性樹脂が前記重ね位置に存在する請求項6に記載の方法。

【請求項8】

前記第1のフィラメントバンドおよび第2のフィラメントバンドがほぼ同量の樹脂で含浸される請求項1に記載の方法。

【請求項9】

複合材料を製造する方法であって;

材料の負荷要求を決定する工程と;

前記材料の負荷要求を満たすために、フィラメントバンドの配向および層の数を特定する工程と;

製造制御計画を作成する工程と;

マンドレル上で複数のフィラメントバンドを巻きつける工程と、からなり、 同複数のフィラメントバンドが大気温度で固体である熱可塑性樹脂で含浸された後に、前記製造制御計画によって巻きつけられることによって、前記フィラメントバンドの配向および層の数が前記要素のプレフォームを作り出す;

ことからなる複合要素を製造する方法。

【請求項10】

前記フィラメントバンドが、少なくとも3つの異なるフィラメントバンドの配向を有する複数の層へ巻きつけられる請求項9に記載の方法。

【請求項11】

前記複合材料から前記プレフォームを切断する工程から更になる請求項9に記載の方法。

【請求項12】

形状を決定するフォームの上に前記プレフォームを硬化する工程から更になる請求項11に記載の方法。

【請求項13】

複数のプレフォームが同時に巻きつけられる請求項9に記載の方法。

【請求項14】

前記プレフォームが複合材料のシート内に巻きつけられる請求項9に記載の方法。

【請求項1】

複合材料を製造する方法であって:

大気温度で固体である熱可塑性樹脂で第1のフィラメントバンドを含浸する工程と;

第1の角度で第1のフィラメントバンドを巻きつける工程と;

大気温度で固体である熱可塑性樹脂で第2のフィラメントバンドを含浸する工程と;

第2の方向で前記第2のフィラメントバンドを巻きつける工程と、からなり、 第2の角度が第1の角度と交差配向を有することによって、前記第1のフィラメントバンドおよび前記第2のフィラメントバンドが複合材料を形成する;

ことからなる複合材料を製造する方法。

【請求項2】

前記第1の角度および第2の角度による前記交差配向がほぼ垂直配向である請求項1に記載の方法。

【請求項3】

前記複合材料が回転するマンドレル上に巻きつけられる請求項1に記載の方法。

【請求項4】

前記フィラメントバンドの配向がフィラメント巻きつけ機のフィラメント供給装置によって制御される請求項1に記載の方法。

【請求項5】

前記供給装置が前記熱可塑性樹脂で前記フィラメントバンドを含浸する請求項4に記載の方法。

【請求項6】

前記第1のフィラメントバンドおよび前記第2のフィラメントバンドが複数の重ね配置を有する請求項1に記載の方法。

【請求項7】

有効な量の熱可塑性樹脂が前記重ね位置に存在する請求項6に記載の方法。

【請求項8】

前記第1のフィラメントバンドおよび第2のフィラメントバンドがほぼ同量の樹脂で含浸される請求項1に記載の方法。

【請求項9】

複合材料を製造する方法であって;

材料の負荷要求を決定する工程と;

前記材料の負荷要求を満たすために、フィラメントバンドの配向および層の数を特定する工程と;

製造制御計画を作成する工程と;

マンドレル上で複数のフィラメントバンドを巻きつける工程と、からなり、 同複数のフィラメントバンドが大気温度で固体である熱可塑性樹脂で含浸された後に、前記製造制御計画によって巻きつけられることによって、前記フィラメントバンドの配向および層の数が前記要素のプレフォームを作り出す;

ことからなる複合要素を製造する方法。

【請求項10】

前記フィラメントバンドが、少なくとも3つの異なるフィラメントバンドの配向を有する複数の層へ巻きつけられる請求項9に記載の方法。

【請求項11】

前記複合材料から前記プレフォームを切断する工程から更になる請求項9に記載の方法。

【請求項12】

形状を決定するフォームの上に前記プレフォームを硬化する工程から更になる請求項11に記載の方法。

【請求項13】

複数のプレフォームが同時に巻きつけられる請求項9に記載の方法。

【請求項14】

前記プレフォームが複合材料のシート内に巻きつけられる請求項9に記載の方法。

【図1A】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図1G】

【図1H】

【図2】

【図3】

【図4】

【図5】

【図6】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図1G】

【図1H】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−214551(P2009−214551A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2009−147992(P2009−147992)

【出願日】平成21年6月22日(2009.6.22)

【分割の表示】特願2004−515825(P2004−515825)の分割

【原出願日】平成15年6月16日(2003.6.16)

【出願人】(504463800)ロッキー マウンテン コンポジッツ インコーポレイテッド (2)

【氏名又は名称原語表記】ROCKY MOUNTAIN COMPOSITES,INC.

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成21年6月22日(2009.6.22)

【分割の表示】特願2004−515825(P2004−515825)の分割

【原出願日】平成15年6月16日(2003.6.16)

【出願人】(504463800)ロッキー マウンテン コンポジッツ インコーポレイテッド (2)

【氏名又は名称原語表記】ROCKY MOUNTAIN COMPOSITES,INC.

【Fターム(参考)】

[ Back to top ]