樹脂含浸用インクジェット印刷薄葉紙及びインクジェット印刷用積層シート

【課題】水系のインクジェットインクで印刷した場合に寸法変化が小さく印刷不具合を発生させにくいと共に、樹脂が含浸しやすく、かつ裏打紙を接着及び剥離し易い樹脂含浸用インクジェット印刷薄葉紙及びインクジェット印刷用積層シートを提供する。

【解決手段】天然繊維と、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維とを少なくとも含む繊維を抄紙してなり、顔料を含有し、坪量10〜30g/m2、密度0.2〜0.4g/cm3の樹脂含浸用インクジェット印刷薄葉紙であって、前記合成繊維と前記天然繊維との配合割合が、(前記合成繊維)/(前記天然繊維)の質量比で20/80〜60/40である。

【解決手段】天然繊維と、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維とを少なくとも含む繊維を抄紙してなり、顔料を含有し、坪量10〜30g/m2、密度0.2〜0.4g/cm3の樹脂含浸用インクジェット印刷薄葉紙であって、前記合成繊維と前記天然繊維との配合割合が、(前記合成繊維)/(前記天然繊維)の質量比で20/80〜60/40である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット印刷して得られた印刷物を、壁材、床材、船舶、車両、サーフボード、スノーボード等の構造体や、物品等の表面に貼り付け、樹脂含浸により一体化する用途に使用されるインクジェット印刷薄葉紙及びインクジェット印刷用積層シートに関する。

【背景技術】

【0002】

壁材、床材、船舶、車両、サーフボード、スノーボード等の構造体や、物品の表面を装飾するために、従前より接着層を有するカッティングシートやシールを貼付する方法や、模様のついたシートを樹脂に含浸させて一体化させ固着する方法等が用いられている。

上記した樹脂の含浸に用いられるシートとしては、紙や不織布等、微細な細孔を有するものが挙げられる。例えば、ライスペーパーやポリエステルペーパー等の軽量有孔性のシートに印刷を行い、これをサーフボード等の製品の表面に載置し、その上からエポキシ樹脂を重ねる方法が開示されている(特許文献1)。この場合、ライスペーパーがエポキシ樹脂を吸収し、サーフボード表面に印刷物が固着される。

また、印鑑の芯体の周りに絵柄を印刷した和紙を巻回しておき、これをエポキシ樹脂等の合成樹脂が注入された透明な筒体に収容することで、和紙に合成樹脂を含浸させ、絵柄付き印鑑基材を製造する方法が開示されている(特許文献2)。

【0003】

一方、絵柄や模様をシートに印刷する方法としては、オフセット印刷、スクリーン印刷、グラビア印刷、インクジェット印刷等各種の印刷方法があるが、この中でもインクジェト印刷は、オフセット印刷のように版下を作製する必要がなく、インクジェットプリンターの大型化が比較的容易であるため、大型シートへの印刷も可能である等の特徴をもつ。しかしながら、前述したライスペーパーやポリエステルペーパー等の軽量有孔性のシート(以下薄葉紙ともいう)にインクジェットプリンターで印刷すると、紙詰まりや搬送時に皺が入る等の問題が発生する場合がある。これは、これらライスペーパー等が薄くて柔らかいため、プリンター搬送性が劣ることが原因である。そして、これを解決するために特許文献1記載の技術においては、記録層を有するシートと裏打紙とを、接着剤を介して手で分離できる程度に弱く接着しておき、これに印刷を行うことでプリンター搬送性を向上できる記録媒体を提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−284364号公報

【特許文献2】特開2004−237606号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した特許文献1に記載されたライスペーパーのような天然繊維主体の薄葉紙は水中伸度が大きく、水系のインクジェットインクで印刷すると、紙の寸法変化が発生し印刷の不具合が発生する恐れがある。又、これら薄葉紙は樹脂の含浸性が低く、薄葉紙内部に樹脂が浸透しにくいため、薄葉紙と構造物表面との接着力が弱くなり、剥離しやすいという問題がある。一方、ポリエステルペーパー等の合成繊維主体の薄葉紙をシートに用いた場合、インクジェットインクの受理性(吸収性)が低く、印刷した絵柄の画像濃度が低下するという問題がある。

また、薄葉紙と裏打紙とを接着剤を用いて接着する場合、微量な接着剤が薄葉紙に付着し、作業効率が低下する場合がある。

【0006】

従って、本発明は、水系のインクジェットインクで印刷した場合に寸法変化が小さく、樹脂が含浸しやすく、かつ裏打紙を接着及び剥離し易い樹脂含浸用インクジェット印刷薄葉紙及びインクジェット印刷用積層シートを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者等は種々検討した結果、天然繊維と、特定の繊度と繊維長を有する合成繊維とを所定の割合で抄紙し、顔料を含ませることで上記課題を解決できることを見出した。

【0008】

すなわち、本発明の樹脂含浸用インクジェット印刷薄葉紙は、天然繊維と、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維とを少なくとも含む繊維を抄紙してなり、顔料を含有し、坪量10〜30g/m2、密度0.2〜0.4g/cm3の樹脂含浸用インクジェット印刷薄葉紙であって、前記合成繊維と前記天然繊維との配合割合が、(前記合成繊維)/(前記天然繊維)の質量比で20/80〜60/40である。

【0009】

本発明のインクジェット印刷用積層シートは、前記樹脂含浸用インクジェット印刷薄葉紙と裏打紙とを、熱可塑性樹脂層を介して積層してなり、前記樹脂含浸用インクジェット印刷薄葉紙と前記裏打紙とは剥離可能である。

【発明の効果】

【0010】

本発明によれば、水系のインクジェットインクで印刷した場合に寸法変化が小さく印刷不具合を発生させにくいと共に、樹脂が含浸しやすく、かつ裏打紙を接着及び剥離し易い樹脂含浸用インクジェット印刷薄葉紙及びインクジェット印刷用積層シートが得られる。

【図面の簡単な説明】

【0011】

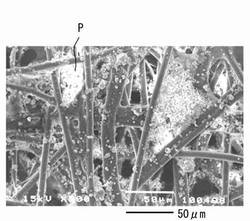

【図1】走査電子顕微鏡(SEM)による実施例1の薄葉紙の二次電子像を示す図である。

【発明を実施するための形態】

【0012】

以下本発明の実施形態について説明する。樹脂含浸用インクジェット印刷薄葉紙は、天然繊維と、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維とを少なくとも含む繊維を抄紙してなる。なお、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維を、以下「特定合成繊維」と称する。

(特定合成繊維)

特定合成繊維としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、又はこれらポリマーの変性ポリマー等のホモポリマー、及びコポリマーのようなポリエステル系繊維;ポリプロピレン、ポリエチレン、ポリスチレン、又はこれらポリマーの変性ポリマー等のホモポリマー、及びコポリマーのようなポリオレフィン系繊維;アクリル繊維、モダクリル繊維等のようなポリアクリロニトリル系繊維;ナイロン6、ナイロン66等のようなナイロン繊維;ポリビニルアルコール系繊維;ウレタン繊維;等の有機合成繊維を本発明の範囲内で単独又は任意の割合で混合して用いることが出来る。その中でもポリエステル系繊維を使用することが抄紙適性、コスト等の総合的な見地から最適である。なお、特定合成繊維と、後述する熱可塑性樹脂とを剥離可能に擬似接着するため、特定合成繊維と熱可塑性樹脂とが同じ組成であると密着し易くなり、再剥離しにくい。従って、両者を異なる組成とするのが好ましい。

【0013】

本発明において、特定合成繊維の平均単繊維繊度を0.1〜2.0dtexとする。繊度が0.1dtexより小さい場合には薄葉紙の密度が高くなり、樹脂含浸性が低下しやすくなる。また、繊度が2.0dtexを超える場合、インクジェット印字の際にインクが薄葉紙の内部にまで浸透して印字濃度が低下すると共に、印字部での繊維筋が目立ち、商品価値が低下してしまう。

また、特定合成繊維の繊維長は2〜10mmとする。繊維長が2mmより小さいと抄紙時の繊維歩留まりが悪くなったり、抄紙後の薄葉紙から特定合成繊維が抜け落ち、樹脂含浸性が低下することがある。繊維長が10mmを超えると薄葉紙の地合が悪くなり、結果としてインクジェット印刷画像に濃度ムラが発生したり、樹脂含浸の際に含浸ムラが発生する。

【0014】

(天然繊維)

天然繊維としては木材パルプ、麻パルプ、ケナフパルプ、バガスパルプ、三椏、楮等を本発明の範囲内で単独又は任意の割合で混合して用いることが出来る。その中でも木材パルプが好ましく、特に針葉樹パルプは強度面、コスト等で適している。また、マニラ麻パルプ等の麻パルプは繊維が細く、薄葉紙に緻密な細孔を付与することができ樹脂含浸性が優れる点で適している。なお、薄葉紙の風合い、強度等要求特性によって各種天然繊維を混合して任意に使用することができる。

【0015】

薄葉紙中の上記特定合成繊維と天然繊維との配合割合を、(特定合成繊維)/(天然繊維)の質量比で20/80〜60/40とする。これにより、樹脂含浸性が高く、寸法安定性、印刷適性が優れる薄葉紙を得ることができる。

特定合成繊維の割合が20質量%未満の場合、薄葉紙の密度が大きくなり過ぎて樹脂が含浸し難くなり、薄葉紙と構造物との接着力が低下する。また、水中伸度が0.5%以上となり、水系のインクジェットインクで印刷した場合、紙の寸法変化が大きく印刷不具合を発生することがある。特定合成繊維の構成が60質量%を超えると、インクジェットインクの受理性が低下し、印刷適性が悪化する。

【0016】

(抄紙)

薄葉紙は、上記した特定合成繊維と天然繊維とを少なくとも含む繊維を抄紙して原紙を形成した後、インクジェット適性を付与するための塗工液を塗布乾燥して製造することができる。なお、上記した特定合成繊維以外の合成繊維(つまり、平均単繊維繊度又は繊維長が特定合成繊維の規定範囲を外れるもの、以下、「他の合成繊維」という)を、特定合成繊維と天然繊維とに加えて抄紙してもよい。但し、特定合成繊維に対し、他の合成繊維の配合割合を10質量%以下とするのが好ましい。

原紙は抄紙機により湿式法で製造されることが好ましい。湿式法は、特定合成繊維(及び必要に応じて上記他の合成繊維)と適切な叩解度に叩解した天然繊維を均一に水中に分散させ、異物、繊維塊等をスクリーンで除去し、繊維濃度を0.01〜1.00重量%濃度に調整した紙料を用いて抄造する。なお、薄葉紙の均一性、強度の向上を図るため、分散剤、消泡剤、紙力増強剤等の薬品を目的に応じて紙料中に添加することができる。

紙力増強剤としては、ポリアクリルアミド樹脂、ポリアミド変性樹脂、ポリビニルアルコール、澱粉等を使用することができる。

なお、原紙は長網抄紙機、円網抄紙機、短網抄紙機、ツインワイヤー抄紙機等各種公知の装置で製造することができる。

【0017】

(耐水樹脂加工)

湿式抄紙法によって得られた原紙に寸法安定性や強度を付与させるために、水性の合成樹脂を塗工することができる。上記水性の合成樹脂はサイズプレス法、スプレーコーティング法、ロールコーティング法、グラビアコーティング法、ロッドバーコーティング法、エアナイフコーティング法等、公知の塗工方法で原紙に塗布又は含浸できるが、特に限定はされない。水性の合成樹脂とは、水溶性又は水分散性(ラテックス、エマルジョン等)の合成樹脂であり、例えばビスコース、ウレタン樹脂、エポキシ樹脂、アクリル樹脂、ポリ酢酸ビニル樹脂、塩化ビニル樹脂、SBR,NBR等の天然ゴム、ポリビニルアルコール(PVA)等が挙げられるが、好ましくはビスコース、またはウレタン樹脂、またはウレタン樹脂とその他水溶性又は水分散性の合成樹脂との混合物が挙げられる。塗工量としては固形分で0.1〜5g/m2程度が好ましく、より好ましくは3g/m2以下である。

【0018】

(インクジェットカラー加工)

上記した原紙、又は上記した耐水樹脂加工を行った原紙に、少なくとも顔料を含有するインクジェット用塗工液を塗布又は含浸してインクジェット印刷適性を付与する。顔料としては無機顔料又は有機顔料を1種以上用いることができる。具体的には、例えば、軽質炭酸カルシウム、重質炭酸カルシウム、炭酸マグネシウム、クレー、カオリン、タルク、硫酸カルシウム、硫酸バリウム、二酸化チタン、酸化亜鉛、硫化亜鉛、炭酸亜鉛、サチンホワイト、珪酸アルミニウム、ケイソウ土、珪酸カルシウム、珪酸マグネシウム、合成非晶質シリカ、コロイダルシリカ、アルミナ、コロイダルアルミナ、擬ベーマイト、水酸化アルミニウム、リトポン、ゼオライト、加水ハロイサイト、水酸化マグネシウム等の白色無機顔料;スチレン系プラスチックピグメント、アクリル系プラスチックピグメント、ポリエチレン、マイクロカプセル、尿素樹脂、メラミン樹脂等の有機顔料等が挙げられる。また、これらの複合顔料を用いることもできる。

【0019】

また、前記インクジェット用塗工液は顔料と共にバインダー樹脂を含有することも可能である。バインダー樹脂としては、カルボキシメチルセルロース、ヒドロキシエチルセルロース等のセルロース誘導体;澱粉、酸化澱粉、エーテル化澱粉、エステル化澱粉等の変性澱粉、カゼイン、ゼラチン、大豆蛋白、ポリビニルアルコール又はシリル変性ポリビニルアルコール等のポリビニルアルコール誘導体;ポリビニルピロリドン、無水マレイン酸樹脂、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体等の共役ジエン系共重合体ラテックス;アクリル酸エステル及びメタクリル酸エステルの重合体又は共重合体等のアクリル系重合体等のアクリル系重合体ラテックス;エチレン酢酸ビニル共重合体等のビニル系重合体ラテックス;或はこれら各種重合体のカルボキシ基等の官能基含有単量体による官能基変性重合体ラテックス;メラミン樹脂、尿素樹脂等の熱硬化合成樹脂等の水性接着剤;ポリメチルメタクリレート等のアクリル酸エステル、メタクリル酸エステルの重合体又は共重合体樹脂、ポリウレタン樹脂、不飽和ポリエステル樹脂、塩化ビニル−酢酸ビニルコポリマー、ポリビニルブチラール、アルキッド樹脂等の合成樹脂を用いることができる。

上記塗工液は、樹脂含浸性を低下しない程度に原紙に塗布又は含浸されることが望ましく、サイズプレス法、スプレーコーティング法、ロールコーティング法、グラビアコーティング法、ロッドバーコーティング法、エアナイフコーティング法等、公知の塗工方法で原紙に塗布又は含浸できるが、特に限定はされない。塗工量としては固形分で1〜10g/m2程度が好ましく、より好ましくは6g/m2以下である。

このようにして、原紙の繊維の間に顔料を保持した薄葉紙が得られる。

【0020】

(薄葉紙の密度・坪量)

薄葉紙の密度を0.2〜0.4g/cm3とする。薄葉紙の密度が0.2g/cm3より小さいものは抄紙することは困難である。また、薄葉紙の密度が0.4g/cm3より大きいと樹脂含浸性が劣る。

また、薄葉紙と構造物を樹脂含浸により一体化した後、薄葉紙の境界部分に段差ができないよう、薄葉紙はできるだけ薄いことが望ましく、このため薄葉紙の坪量を10〜30g/m2とする。

【0021】

(インクジェット印刷用積層シート)

本発明のインクジェット印刷用積層シートは、上記した樹脂含浸用インクジェット印刷薄葉紙と裏打紙とを、熱可塑性樹脂層を介して積層してなる。裏打紙を薄葉紙と積層することにより、インクジェットプリンターの搬送性を向上することができ、構造物に印刷済み薄葉紙を貼付する際には裏打紙を剥離し、薄葉紙のみを用いることができる。

熱可塑性樹脂層を用いることで、薄葉紙と裏打紙とが剥離可能に接着される。

【0022】

(裏打紙)

裏打紙は、充分な剛性があるシート状であり、積層シートにした際にインクジェットプリンターに通紙可能であればよく、例えば、紙(非塗工紙、塗工紙、板紙等)や合成紙、樹脂フィルムを用いることができる。

【0023】

(熱可塑性樹脂層)

熱可塑性樹脂層としては、高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、ポリメチルペンテン等のポリオレフィン系樹脂や、ポリエステル系樹脂、ポリアミド、ポリアセタール、PPS樹脂、ポリスチレン、ポリ塩化ビニル、ABS樹脂、アクリル樹脂、変性PPE、ポリカーボネート、ポリウレタン、ポリ酢酸ビニル、非結晶性ポリエチレンテレフタレート(PET)等を挙げることができる。なお、加工性を考慮するとポリオレフィン樹脂を用いるのが好ましく、特にポリエチレン系樹脂、ポリプロピレン系樹脂が好ましい。

又、薄葉紙と裏打紙の剥離強度を調整する場合、上記した熱可塑性樹脂に無機填料を添加し調整することができる。無機填料の種類としては、炭酸カルシウム、クレー、タルク、シリカ、などを1種類以上使用することができる。無機填料の含有量は、所望の接着性に応じて適宜決定すればよいが、熱可塑性樹脂に対し1〜10重量%、好ましくは3〜6重量%程度が適当である。この他にも、熱可塑性樹脂の溶融温度を調整する、ラミネート時の熱可塑性樹脂や基材表面の温度を調整する、ラミネート時のニップロール押圧を調整する、熱可塑性樹脂中に無機填料以外の接着阻害物質を配合する、等により剥離強度の調整が可能である。

【0024】

インクジェット印刷用積層シートの製造法としては、薄葉紙(又は裏打紙)の片面に熱可塑性樹脂層をTダイ成膜機等から押出成形し、更にその上面に、裏打紙(又は薄葉紙)を貼り合わせる方法が好ましい。熱可塑性樹脂層の厚さは通常3〜25μm、好ましくは5〜20μmである。熱可塑性樹脂層は、例えば所望の剥離強度を得ることを目的として多層としても良く、種類の異なる樹脂(例えばポリエチレン系樹脂とポリプロピレン系樹脂)を組み合わせることができる。熱可塑性樹脂層として、薄葉紙に接する樹脂をポリプロピレン系樹脂、裏打紙に接する樹脂をポリエチレン系樹脂とすると、薄葉紙がポリプロピレン系樹脂との界面で剥離しやすく好ましい。

薄葉紙と熱可塑性樹脂界面の剥離強度は、JIS Z 0237に準じた90度剥離強度測定法で、10〜100g/20mmであることが好ましく、より好ましくは30〜60g/20mmとする。剥離強度が10g/20mmより低い場合、インクジェット印刷時等に薄葉紙と裏打ち紙が剥離し、プリンター搬送性が悪化することがある。一方、剥離強度が100g/20mmより高い場合、薄葉紙を裏打紙から剥離することが困難となることがある。

なお、裏打紙と熱可塑性樹脂層は剥離しないことが望ましい。このため、裏打紙の表面にフレーム(火炎)処理、コロナ放電処理及び予熱処理を施したり、熱可塑性樹脂層の裏打紙と接する面にオゾン処理等の処理を施すことが望ましい。

【実施例】

【0025】

以下に、実施例によって本発明を更に具体的に説明するが、本発明はこれらによって限定されるものではない。なお、得られた樹脂含浸用インクジェット印刷薄葉紙の物性等は以下の通りに測定した。

坪量:JIS P 8124に従って測定した。

厚さ、密度:JIS P 8118に従って測定した。

引張強さ:JIS P 8113に従って測定した。

平均流量径:ASTM E1294-89に従って測定した。

水中伸度:JAPAN TAPPI No.27−78「紙及び板紙の浸水伸度試験方法A法」に従って測定した。なお、水中伸度の値の絶対値がタテ、ヨコともに0.5%以下の場合は寸法安定性が良い。

剥離強度:予め剥離のきっかけを作った幅20mmのサンプルについて、JIS-Z-0237に準じて、擬似接着の状態にある熱可塑性樹脂と薄葉紙との界面における90度剥離に要する力を測定した。

【0026】

画像鮮明性:得られた薄葉紙に対し、インクジェットプリンター(水性顔料インク)で所定の画像を印刷した。一方、裏打紙となる上質紙(坪量50g/m2)の表面にコロナ処理を行った後、低密度ポリエチレン(MFR7.5g/10分、密度0.918g/cm3、融点108℃)を、Tダイを用いて押出温度300℃にて押出しラミネーションを行い、直ちにこのラミネーションした溶融樹脂面と上記薄葉紙とを重ね合わせ、クーリングロールとニップロールを用いて、線圧4.9N/cm(0.5kgf/cm)で押圧、圧着し、上記薄葉紙と低密度ポリエチレンの剥離強度が40g/20mmとなるような積層シートを得た。

同様に市販のPPC用紙に同じ画像を印刷し、上記と同様に積層シートを得た。各積層シートの画像を目視にて相対比較した。評価が◎、○であれば実用上問題ない。

◎:PPC用紙に印刷した画像とほぼ同様の画像濃度である。

○:PPC用紙に印刷した画像より画像濃度がやや低い。

×:PPC用紙に印刷した画像より画像濃度が低く、白っぽい。

【0027】

透明感:ガラス板に試料(薄葉紙)を置き、不飽和ポリエステル樹脂(日本ユピカ製、ユピカ4516)樹脂をハケにて十分に塗り10分放置した後、黒色の紙の上に重ね、透明感を目視で評価した。

評価が◎、○であれば実用上問題ない。

◎:下に置いた紙の色が濃く見え、透明感が高い。

○:下に置いた紙の色が見え、透明感がある。

×:下に置いた紙の色が白っぽく見え、透明感が低い。

【0028】

寸法安定性:水中伸度の値に対し、以下の基準で評価した。評価が○であれば実用上問題ない。

○:タテ、ヨコの水中伸度の絶対値がともに0.5%以下である

×:タテ、ヨコの水中伸度の絶対値のいずれかが0.5%より大きい

【0029】

平均単繊維繊度:薄葉紙表面の走査型電子顕微鏡(SEM)写真を倍率2000倍で撮影し、断面が円形または円形に近い楕円形の繊維をランダムに100本選び、繊維径を測定した。繊維を構成するポリマーの比重から繊度に繊維径を換算し、100本の繊維の平均値を算出して平均単繊維繊度とした。

【0030】

<実施例1>

550C.S.Fまで叩解した麻パルプ(天然繊維)55質量部と、繊度0.4dtex、繊維長3mmのポリエステル繊維(特定合成繊維A)45質量部とを混合した後に、湿潤紙力剤を対繊維2質量%となるように添加して紙料を調製した。この紙料を用いて坪量が約13g/m2になるように傾斜短網抄紙機で抄紙して原紙を得た。

得られた原紙にサイズプレスコーターにてウレタン系エマルジョン樹脂25質量%水溶液を両面に固形分で合計2g/m2となるよう付着させ、耐水樹脂加工を行った。

その後、以下の塗工液を用い、ロールコーターにて両面に固形分で合計5g/m2となるよう、原紙(又は耐水樹脂加工を行った場合は加工後の原紙)に塗布してインクジェットカラー加工を行い、樹脂含浸用インクジェット印刷薄葉紙を作製した。

(塗工液)

顔料としてコロイダルシリカ(平均粒子径13nmの球状コロイダルシリカを80〜120nmの長さに結合させた鎖状コロイダルシリカ)100部、結着剤としてアクリル樹脂エマルジョン50部、カチオン性樹脂(ポリアミンアンモニアエピクロロヒドリン)20部からなる塗工液(固形分15%)を調製した。

【0031】

<実施例2>

紙料中のポリエステル繊維として、特定合成繊維Aの代わりに、繊度1.7dtex、繊維長5mmのポリエステル繊維(特定合成繊維B)を45質量部配合したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0032】

<実施例3>

紙料中の麻パルプの配合量を80質量部に変更し、特定合成繊維Aの配合量を20質量部に変更したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0033】

<実施例4>

紙料中の麻パルプの配合量を40質量部に変更し、特定合成繊維Aの配合量を60質量部に変更したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0034】

<比較例1>

紙料中のポリエステル繊維として、特定合成繊維Aの代わりに、繊度3.3dtex、繊維長5mmのポリエステル繊維(他の合成繊維C)を45質量部配合したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0035】

<比較例2>

紙料中のポリエステル繊維として、特定合成繊維Aの代わりに、繊度0.4dtex、繊維長15mmのポリエステル繊維(他の合成繊維D)を45質量部配合したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0036】

<比較例3>

紙料中の麻パルプの配合量を85質量部に変更し、特定合成繊維Aの配合量を15質量部に変更したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0037】

<比較例4>

紙料中の麻パルプの配合量を35質量部に変更し、特定合成繊維Aの配合量を65質量部に変更したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0038】

<比較例5>

インクジェットカラー加工を行わなかったこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0039】

<比較例6>

紙料中の麻パルプを配合せず、特定合成繊維Aの配合量を40質量部に変更し、繊度1.1dtex、繊維長5mmの芯鞘構造の低融点ポリエステルバインダー繊維(特定合成繊維E)40質量部を配合し、繊度2.2dtex、繊維長5mmのポリオレフィン繊維(他の合成繊維F)20質量部を配合し、坪量が約15g/m2になるように抄紙したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

但し、原紙の耐水樹脂加工を行わう代わりに、抄紙して得られたシートを190℃に加熱した熱ロールに通して合成繊維同士を熱融着させ、強度を付与した。

【0040】

<比較例7>

紙料中の麻パルプの配合量を100質量部に変更し、特定合成繊維Aを配合しなかったこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0041】

<比較例8>

紙料中の麻パルプ及び特定合成繊維Aを配合せず、550C.S.Fまで叩解したNBKPを100質量部配合し、坪量が約15g/m2になるように抄紙したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。但し、原紙の耐水樹脂加工を行わなかった。

【0042】

<比較例9>

NBKPの配合量を85質量部に変更し、さらに繊度3.3dtex、繊維長5mmのレーヨン繊維(他の合成繊維G)13質量部と、ビニロンバインダー(繊度1.1dtex、繊維長3mm)2質量部とを混合した後に、湿潤紙力剤を対繊維2質量%となるように添加した紙料を用いて坪量が約18g/m2になるように原紙を抄紙したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。但し、原紙の耐水樹脂加工及びインクジェットカラー加工を行わなかった

【0043】

各実施例及び比較例で得られた樹脂含浸用インクジェット印刷薄葉紙について、上記の評価を行った結果を表1に示す。

【0044】

【表1】

【0045】

平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmの特定合成繊維を20〜60質量%配合した実施例1〜4の場合、画像鮮明性、透明感共に良好となった。

図1は、走査電子顕微鏡(SEM)による実施例1の薄葉紙の二次電子像を示す。繊維の間に顔料Pが担持されていることがわかる。

【0046】

一方、繊度が2.0dtexを超える合成繊維(他の合成繊維)を用いた比較例1の場合、画像鮮明性が劣った。また、繊維長が10mmを超える合成繊維(他の合成繊維)を用いた比較例2の場合、抄紙の際に合成繊維の繊維長が長くなって分散性が低下するため、繊維の重なり部分の樹脂含浸性が低下し、透明感が劣った。

又、天然繊維の配合割合が80質量%を超えた比較例3、9の場合、水中伸度が大きく、寸法安定性が劣化した。一方、合成繊維の配合割合が60質量%を超えた比較例4の場合、吸収性の良い天然繊維の割合が少ないため、インク受理性が低く、画像鮮明性が劣った。

【0047】

インクジェットカラー加工を行わずに原紙中に顔料を含ませなかった比較例5の場合も、画像鮮明性が劣った。

天然繊維を配合しなかった比較例6の場合、吸収性の良い天然繊維が存在しないため、インク受理性が低く、画像鮮明性が劣った。

合成繊維を配合しなかった比較例7,8の場合、寸法安定性、透明感が劣った。又、比較例7の場合、天然繊維である麻パルプ100%からなるため、樹脂の含浸性が劣り透明感が劣化し、さらに画像鮮明性も劣った。一方、比較例8の場合、天然繊維として木材パルプを用いたため、麻パルプよりも緻密な構造の紙が得られ、平均流量計が小さくなり、画像鮮明性が向上したと考えられる。

なお、比較例8,9の場合、薄葉紙の密度が0.4g/cm3より大きく、透明感が劣った。

【技術分野】

【0001】

本発明は、インクジェット印刷して得られた印刷物を、壁材、床材、船舶、車両、サーフボード、スノーボード等の構造体や、物品等の表面に貼り付け、樹脂含浸により一体化する用途に使用されるインクジェット印刷薄葉紙及びインクジェット印刷用積層シートに関する。

【背景技術】

【0002】

壁材、床材、船舶、車両、サーフボード、スノーボード等の構造体や、物品の表面を装飾するために、従前より接着層を有するカッティングシートやシールを貼付する方法や、模様のついたシートを樹脂に含浸させて一体化させ固着する方法等が用いられている。

上記した樹脂の含浸に用いられるシートとしては、紙や不織布等、微細な細孔を有するものが挙げられる。例えば、ライスペーパーやポリエステルペーパー等の軽量有孔性のシートに印刷を行い、これをサーフボード等の製品の表面に載置し、その上からエポキシ樹脂を重ねる方法が開示されている(特許文献1)。この場合、ライスペーパーがエポキシ樹脂を吸収し、サーフボード表面に印刷物が固着される。

また、印鑑の芯体の周りに絵柄を印刷した和紙を巻回しておき、これをエポキシ樹脂等の合成樹脂が注入された透明な筒体に収容することで、和紙に合成樹脂を含浸させ、絵柄付き印鑑基材を製造する方法が開示されている(特許文献2)。

【0003】

一方、絵柄や模様をシートに印刷する方法としては、オフセット印刷、スクリーン印刷、グラビア印刷、インクジェット印刷等各種の印刷方法があるが、この中でもインクジェト印刷は、オフセット印刷のように版下を作製する必要がなく、インクジェットプリンターの大型化が比較的容易であるため、大型シートへの印刷も可能である等の特徴をもつ。しかしながら、前述したライスペーパーやポリエステルペーパー等の軽量有孔性のシート(以下薄葉紙ともいう)にインクジェットプリンターで印刷すると、紙詰まりや搬送時に皺が入る等の問題が発生する場合がある。これは、これらライスペーパー等が薄くて柔らかいため、プリンター搬送性が劣ることが原因である。そして、これを解決するために特許文献1記載の技術においては、記録層を有するシートと裏打紙とを、接着剤を介して手で分離できる程度に弱く接着しておき、これに印刷を行うことでプリンター搬送性を向上できる記録媒体を提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−284364号公報

【特許文献2】特開2004−237606号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した特許文献1に記載されたライスペーパーのような天然繊維主体の薄葉紙は水中伸度が大きく、水系のインクジェットインクで印刷すると、紙の寸法変化が発生し印刷の不具合が発生する恐れがある。又、これら薄葉紙は樹脂の含浸性が低く、薄葉紙内部に樹脂が浸透しにくいため、薄葉紙と構造物表面との接着力が弱くなり、剥離しやすいという問題がある。一方、ポリエステルペーパー等の合成繊維主体の薄葉紙をシートに用いた場合、インクジェットインクの受理性(吸収性)が低く、印刷した絵柄の画像濃度が低下するという問題がある。

また、薄葉紙と裏打紙とを接着剤を用いて接着する場合、微量な接着剤が薄葉紙に付着し、作業効率が低下する場合がある。

【0006】

従って、本発明は、水系のインクジェットインクで印刷した場合に寸法変化が小さく、樹脂が含浸しやすく、かつ裏打紙を接着及び剥離し易い樹脂含浸用インクジェット印刷薄葉紙及びインクジェット印刷用積層シートを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者等は種々検討した結果、天然繊維と、特定の繊度と繊維長を有する合成繊維とを所定の割合で抄紙し、顔料を含ませることで上記課題を解決できることを見出した。

【0008】

すなわち、本発明の樹脂含浸用インクジェット印刷薄葉紙は、天然繊維と、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維とを少なくとも含む繊維を抄紙してなり、顔料を含有し、坪量10〜30g/m2、密度0.2〜0.4g/cm3の樹脂含浸用インクジェット印刷薄葉紙であって、前記合成繊維と前記天然繊維との配合割合が、(前記合成繊維)/(前記天然繊維)の質量比で20/80〜60/40である。

【0009】

本発明のインクジェット印刷用積層シートは、前記樹脂含浸用インクジェット印刷薄葉紙と裏打紙とを、熱可塑性樹脂層を介して積層してなり、前記樹脂含浸用インクジェット印刷薄葉紙と前記裏打紙とは剥離可能である。

【発明の効果】

【0010】

本発明によれば、水系のインクジェットインクで印刷した場合に寸法変化が小さく印刷不具合を発生させにくいと共に、樹脂が含浸しやすく、かつ裏打紙を接着及び剥離し易い樹脂含浸用インクジェット印刷薄葉紙及びインクジェット印刷用積層シートが得られる。

【図面の簡単な説明】

【0011】

【図1】走査電子顕微鏡(SEM)による実施例1の薄葉紙の二次電子像を示す図である。

【発明を実施するための形態】

【0012】

以下本発明の実施形態について説明する。樹脂含浸用インクジェット印刷薄葉紙は、天然繊維と、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維とを少なくとも含む繊維を抄紙してなる。なお、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維を、以下「特定合成繊維」と称する。

(特定合成繊維)

特定合成繊維としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、又はこれらポリマーの変性ポリマー等のホモポリマー、及びコポリマーのようなポリエステル系繊維;ポリプロピレン、ポリエチレン、ポリスチレン、又はこれらポリマーの変性ポリマー等のホモポリマー、及びコポリマーのようなポリオレフィン系繊維;アクリル繊維、モダクリル繊維等のようなポリアクリロニトリル系繊維;ナイロン6、ナイロン66等のようなナイロン繊維;ポリビニルアルコール系繊維;ウレタン繊維;等の有機合成繊維を本発明の範囲内で単独又は任意の割合で混合して用いることが出来る。その中でもポリエステル系繊維を使用することが抄紙適性、コスト等の総合的な見地から最適である。なお、特定合成繊維と、後述する熱可塑性樹脂とを剥離可能に擬似接着するため、特定合成繊維と熱可塑性樹脂とが同じ組成であると密着し易くなり、再剥離しにくい。従って、両者を異なる組成とするのが好ましい。

【0013】

本発明において、特定合成繊維の平均単繊維繊度を0.1〜2.0dtexとする。繊度が0.1dtexより小さい場合には薄葉紙の密度が高くなり、樹脂含浸性が低下しやすくなる。また、繊度が2.0dtexを超える場合、インクジェット印字の際にインクが薄葉紙の内部にまで浸透して印字濃度が低下すると共に、印字部での繊維筋が目立ち、商品価値が低下してしまう。

また、特定合成繊維の繊維長は2〜10mmとする。繊維長が2mmより小さいと抄紙時の繊維歩留まりが悪くなったり、抄紙後の薄葉紙から特定合成繊維が抜け落ち、樹脂含浸性が低下することがある。繊維長が10mmを超えると薄葉紙の地合が悪くなり、結果としてインクジェット印刷画像に濃度ムラが発生したり、樹脂含浸の際に含浸ムラが発生する。

【0014】

(天然繊維)

天然繊維としては木材パルプ、麻パルプ、ケナフパルプ、バガスパルプ、三椏、楮等を本発明の範囲内で単独又は任意の割合で混合して用いることが出来る。その中でも木材パルプが好ましく、特に針葉樹パルプは強度面、コスト等で適している。また、マニラ麻パルプ等の麻パルプは繊維が細く、薄葉紙に緻密な細孔を付与することができ樹脂含浸性が優れる点で適している。なお、薄葉紙の風合い、強度等要求特性によって各種天然繊維を混合して任意に使用することができる。

【0015】

薄葉紙中の上記特定合成繊維と天然繊維との配合割合を、(特定合成繊維)/(天然繊維)の質量比で20/80〜60/40とする。これにより、樹脂含浸性が高く、寸法安定性、印刷適性が優れる薄葉紙を得ることができる。

特定合成繊維の割合が20質量%未満の場合、薄葉紙の密度が大きくなり過ぎて樹脂が含浸し難くなり、薄葉紙と構造物との接着力が低下する。また、水中伸度が0.5%以上となり、水系のインクジェットインクで印刷した場合、紙の寸法変化が大きく印刷不具合を発生することがある。特定合成繊維の構成が60質量%を超えると、インクジェットインクの受理性が低下し、印刷適性が悪化する。

【0016】

(抄紙)

薄葉紙は、上記した特定合成繊維と天然繊維とを少なくとも含む繊維を抄紙して原紙を形成した後、インクジェット適性を付与するための塗工液を塗布乾燥して製造することができる。なお、上記した特定合成繊維以外の合成繊維(つまり、平均単繊維繊度又は繊維長が特定合成繊維の規定範囲を外れるもの、以下、「他の合成繊維」という)を、特定合成繊維と天然繊維とに加えて抄紙してもよい。但し、特定合成繊維に対し、他の合成繊維の配合割合を10質量%以下とするのが好ましい。

原紙は抄紙機により湿式法で製造されることが好ましい。湿式法は、特定合成繊維(及び必要に応じて上記他の合成繊維)と適切な叩解度に叩解した天然繊維を均一に水中に分散させ、異物、繊維塊等をスクリーンで除去し、繊維濃度を0.01〜1.00重量%濃度に調整した紙料を用いて抄造する。なお、薄葉紙の均一性、強度の向上を図るため、分散剤、消泡剤、紙力増強剤等の薬品を目的に応じて紙料中に添加することができる。

紙力増強剤としては、ポリアクリルアミド樹脂、ポリアミド変性樹脂、ポリビニルアルコール、澱粉等を使用することができる。

なお、原紙は長網抄紙機、円網抄紙機、短網抄紙機、ツインワイヤー抄紙機等各種公知の装置で製造することができる。

【0017】

(耐水樹脂加工)

湿式抄紙法によって得られた原紙に寸法安定性や強度を付与させるために、水性の合成樹脂を塗工することができる。上記水性の合成樹脂はサイズプレス法、スプレーコーティング法、ロールコーティング法、グラビアコーティング法、ロッドバーコーティング法、エアナイフコーティング法等、公知の塗工方法で原紙に塗布又は含浸できるが、特に限定はされない。水性の合成樹脂とは、水溶性又は水分散性(ラテックス、エマルジョン等)の合成樹脂であり、例えばビスコース、ウレタン樹脂、エポキシ樹脂、アクリル樹脂、ポリ酢酸ビニル樹脂、塩化ビニル樹脂、SBR,NBR等の天然ゴム、ポリビニルアルコール(PVA)等が挙げられるが、好ましくはビスコース、またはウレタン樹脂、またはウレタン樹脂とその他水溶性又は水分散性の合成樹脂との混合物が挙げられる。塗工量としては固形分で0.1〜5g/m2程度が好ましく、より好ましくは3g/m2以下である。

【0018】

(インクジェットカラー加工)

上記した原紙、又は上記した耐水樹脂加工を行った原紙に、少なくとも顔料を含有するインクジェット用塗工液を塗布又は含浸してインクジェット印刷適性を付与する。顔料としては無機顔料又は有機顔料を1種以上用いることができる。具体的には、例えば、軽質炭酸カルシウム、重質炭酸カルシウム、炭酸マグネシウム、クレー、カオリン、タルク、硫酸カルシウム、硫酸バリウム、二酸化チタン、酸化亜鉛、硫化亜鉛、炭酸亜鉛、サチンホワイト、珪酸アルミニウム、ケイソウ土、珪酸カルシウム、珪酸マグネシウム、合成非晶質シリカ、コロイダルシリカ、アルミナ、コロイダルアルミナ、擬ベーマイト、水酸化アルミニウム、リトポン、ゼオライト、加水ハロイサイト、水酸化マグネシウム等の白色無機顔料;スチレン系プラスチックピグメント、アクリル系プラスチックピグメント、ポリエチレン、マイクロカプセル、尿素樹脂、メラミン樹脂等の有機顔料等が挙げられる。また、これらの複合顔料を用いることもできる。

【0019】

また、前記インクジェット用塗工液は顔料と共にバインダー樹脂を含有することも可能である。バインダー樹脂としては、カルボキシメチルセルロース、ヒドロキシエチルセルロース等のセルロース誘導体;澱粉、酸化澱粉、エーテル化澱粉、エステル化澱粉等の変性澱粉、カゼイン、ゼラチン、大豆蛋白、ポリビニルアルコール又はシリル変性ポリビニルアルコール等のポリビニルアルコール誘導体;ポリビニルピロリドン、無水マレイン酸樹脂、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体等の共役ジエン系共重合体ラテックス;アクリル酸エステル及びメタクリル酸エステルの重合体又は共重合体等のアクリル系重合体等のアクリル系重合体ラテックス;エチレン酢酸ビニル共重合体等のビニル系重合体ラテックス;或はこれら各種重合体のカルボキシ基等の官能基含有単量体による官能基変性重合体ラテックス;メラミン樹脂、尿素樹脂等の熱硬化合成樹脂等の水性接着剤;ポリメチルメタクリレート等のアクリル酸エステル、メタクリル酸エステルの重合体又は共重合体樹脂、ポリウレタン樹脂、不飽和ポリエステル樹脂、塩化ビニル−酢酸ビニルコポリマー、ポリビニルブチラール、アルキッド樹脂等の合成樹脂を用いることができる。

上記塗工液は、樹脂含浸性を低下しない程度に原紙に塗布又は含浸されることが望ましく、サイズプレス法、スプレーコーティング法、ロールコーティング法、グラビアコーティング法、ロッドバーコーティング法、エアナイフコーティング法等、公知の塗工方法で原紙に塗布又は含浸できるが、特に限定はされない。塗工量としては固形分で1〜10g/m2程度が好ましく、より好ましくは6g/m2以下である。

このようにして、原紙の繊維の間に顔料を保持した薄葉紙が得られる。

【0020】

(薄葉紙の密度・坪量)

薄葉紙の密度を0.2〜0.4g/cm3とする。薄葉紙の密度が0.2g/cm3より小さいものは抄紙することは困難である。また、薄葉紙の密度が0.4g/cm3より大きいと樹脂含浸性が劣る。

また、薄葉紙と構造物を樹脂含浸により一体化した後、薄葉紙の境界部分に段差ができないよう、薄葉紙はできるだけ薄いことが望ましく、このため薄葉紙の坪量を10〜30g/m2とする。

【0021】

(インクジェット印刷用積層シート)

本発明のインクジェット印刷用積層シートは、上記した樹脂含浸用インクジェット印刷薄葉紙と裏打紙とを、熱可塑性樹脂層を介して積層してなる。裏打紙を薄葉紙と積層することにより、インクジェットプリンターの搬送性を向上することができ、構造物に印刷済み薄葉紙を貼付する際には裏打紙を剥離し、薄葉紙のみを用いることができる。

熱可塑性樹脂層を用いることで、薄葉紙と裏打紙とが剥離可能に接着される。

【0022】

(裏打紙)

裏打紙は、充分な剛性があるシート状であり、積層シートにした際にインクジェットプリンターに通紙可能であればよく、例えば、紙(非塗工紙、塗工紙、板紙等)や合成紙、樹脂フィルムを用いることができる。

【0023】

(熱可塑性樹脂層)

熱可塑性樹脂層としては、高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、ポリメチルペンテン等のポリオレフィン系樹脂や、ポリエステル系樹脂、ポリアミド、ポリアセタール、PPS樹脂、ポリスチレン、ポリ塩化ビニル、ABS樹脂、アクリル樹脂、変性PPE、ポリカーボネート、ポリウレタン、ポリ酢酸ビニル、非結晶性ポリエチレンテレフタレート(PET)等を挙げることができる。なお、加工性を考慮するとポリオレフィン樹脂を用いるのが好ましく、特にポリエチレン系樹脂、ポリプロピレン系樹脂が好ましい。

又、薄葉紙と裏打紙の剥離強度を調整する場合、上記した熱可塑性樹脂に無機填料を添加し調整することができる。無機填料の種類としては、炭酸カルシウム、クレー、タルク、シリカ、などを1種類以上使用することができる。無機填料の含有量は、所望の接着性に応じて適宜決定すればよいが、熱可塑性樹脂に対し1〜10重量%、好ましくは3〜6重量%程度が適当である。この他にも、熱可塑性樹脂の溶融温度を調整する、ラミネート時の熱可塑性樹脂や基材表面の温度を調整する、ラミネート時のニップロール押圧を調整する、熱可塑性樹脂中に無機填料以外の接着阻害物質を配合する、等により剥離強度の調整が可能である。

【0024】

インクジェット印刷用積層シートの製造法としては、薄葉紙(又は裏打紙)の片面に熱可塑性樹脂層をTダイ成膜機等から押出成形し、更にその上面に、裏打紙(又は薄葉紙)を貼り合わせる方法が好ましい。熱可塑性樹脂層の厚さは通常3〜25μm、好ましくは5〜20μmである。熱可塑性樹脂層は、例えば所望の剥離強度を得ることを目的として多層としても良く、種類の異なる樹脂(例えばポリエチレン系樹脂とポリプロピレン系樹脂)を組み合わせることができる。熱可塑性樹脂層として、薄葉紙に接する樹脂をポリプロピレン系樹脂、裏打紙に接する樹脂をポリエチレン系樹脂とすると、薄葉紙がポリプロピレン系樹脂との界面で剥離しやすく好ましい。

薄葉紙と熱可塑性樹脂界面の剥離強度は、JIS Z 0237に準じた90度剥離強度測定法で、10〜100g/20mmであることが好ましく、より好ましくは30〜60g/20mmとする。剥離強度が10g/20mmより低い場合、インクジェット印刷時等に薄葉紙と裏打ち紙が剥離し、プリンター搬送性が悪化することがある。一方、剥離強度が100g/20mmより高い場合、薄葉紙を裏打紙から剥離することが困難となることがある。

なお、裏打紙と熱可塑性樹脂層は剥離しないことが望ましい。このため、裏打紙の表面にフレーム(火炎)処理、コロナ放電処理及び予熱処理を施したり、熱可塑性樹脂層の裏打紙と接する面にオゾン処理等の処理を施すことが望ましい。

【実施例】

【0025】

以下に、実施例によって本発明を更に具体的に説明するが、本発明はこれらによって限定されるものではない。なお、得られた樹脂含浸用インクジェット印刷薄葉紙の物性等は以下の通りに測定した。

坪量:JIS P 8124に従って測定した。

厚さ、密度:JIS P 8118に従って測定した。

引張強さ:JIS P 8113に従って測定した。

平均流量径:ASTM E1294-89に従って測定した。

水中伸度:JAPAN TAPPI No.27−78「紙及び板紙の浸水伸度試験方法A法」に従って測定した。なお、水中伸度の値の絶対値がタテ、ヨコともに0.5%以下の場合は寸法安定性が良い。

剥離強度:予め剥離のきっかけを作った幅20mmのサンプルについて、JIS-Z-0237に準じて、擬似接着の状態にある熱可塑性樹脂と薄葉紙との界面における90度剥離に要する力を測定した。

【0026】

画像鮮明性:得られた薄葉紙に対し、インクジェットプリンター(水性顔料インク)で所定の画像を印刷した。一方、裏打紙となる上質紙(坪量50g/m2)の表面にコロナ処理を行った後、低密度ポリエチレン(MFR7.5g/10分、密度0.918g/cm3、融点108℃)を、Tダイを用いて押出温度300℃にて押出しラミネーションを行い、直ちにこのラミネーションした溶融樹脂面と上記薄葉紙とを重ね合わせ、クーリングロールとニップロールを用いて、線圧4.9N/cm(0.5kgf/cm)で押圧、圧着し、上記薄葉紙と低密度ポリエチレンの剥離強度が40g/20mmとなるような積層シートを得た。

同様に市販のPPC用紙に同じ画像を印刷し、上記と同様に積層シートを得た。各積層シートの画像を目視にて相対比較した。評価が◎、○であれば実用上問題ない。

◎:PPC用紙に印刷した画像とほぼ同様の画像濃度である。

○:PPC用紙に印刷した画像より画像濃度がやや低い。

×:PPC用紙に印刷した画像より画像濃度が低く、白っぽい。

【0027】

透明感:ガラス板に試料(薄葉紙)を置き、不飽和ポリエステル樹脂(日本ユピカ製、ユピカ4516)樹脂をハケにて十分に塗り10分放置した後、黒色の紙の上に重ね、透明感を目視で評価した。

評価が◎、○であれば実用上問題ない。

◎:下に置いた紙の色が濃く見え、透明感が高い。

○:下に置いた紙の色が見え、透明感がある。

×:下に置いた紙の色が白っぽく見え、透明感が低い。

【0028】

寸法安定性:水中伸度の値に対し、以下の基準で評価した。評価が○であれば実用上問題ない。

○:タテ、ヨコの水中伸度の絶対値がともに0.5%以下である

×:タテ、ヨコの水中伸度の絶対値のいずれかが0.5%より大きい

【0029】

平均単繊維繊度:薄葉紙表面の走査型電子顕微鏡(SEM)写真を倍率2000倍で撮影し、断面が円形または円形に近い楕円形の繊維をランダムに100本選び、繊維径を測定した。繊維を構成するポリマーの比重から繊度に繊維径を換算し、100本の繊維の平均値を算出して平均単繊維繊度とした。

【0030】

<実施例1>

550C.S.Fまで叩解した麻パルプ(天然繊維)55質量部と、繊度0.4dtex、繊維長3mmのポリエステル繊維(特定合成繊維A)45質量部とを混合した後に、湿潤紙力剤を対繊維2質量%となるように添加して紙料を調製した。この紙料を用いて坪量が約13g/m2になるように傾斜短網抄紙機で抄紙して原紙を得た。

得られた原紙にサイズプレスコーターにてウレタン系エマルジョン樹脂25質量%水溶液を両面に固形分で合計2g/m2となるよう付着させ、耐水樹脂加工を行った。

その後、以下の塗工液を用い、ロールコーターにて両面に固形分で合計5g/m2となるよう、原紙(又は耐水樹脂加工を行った場合は加工後の原紙)に塗布してインクジェットカラー加工を行い、樹脂含浸用インクジェット印刷薄葉紙を作製した。

(塗工液)

顔料としてコロイダルシリカ(平均粒子径13nmの球状コロイダルシリカを80〜120nmの長さに結合させた鎖状コロイダルシリカ)100部、結着剤としてアクリル樹脂エマルジョン50部、カチオン性樹脂(ポリアミンアンモニアエピクロロヒドリン)20部からなる塗工液(固形分15%)を調製した。

【0031】

<実施例2>

紙料中のポリエステル繊維として、特定合成繊維Aの代わりに、繊度1.7dtex、繊維長5mmのポリエステル繊維(特定合成繊維B)を45質量部配合したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0032】

<実施例3>

紙料中の麻パルプの配合量を80質量部に変更し、特定合成繊維Aの配合量を20質量部に変更したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0033】

<実施例4>

紙料中の麻パルプの配合量を40質量部に変更し、特定合成繊維Aの配合量を60質量部に変更したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0034】

<比較例1>

紙料中のポリエステル繊維として、特定合成繊維Aの代わりに、繊度3.3dtex、繊維長5mmのポリエステル繊維(他の合成繊維C)を45質量部配合したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0035】

<比較例2>

紙料中のポリエステル繊維として、特定合成繊維Aの代わりに、繊度0.4dtex、繊維長15mmのポリエステル繊維(他の合成繊維D)を45質量部配合したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0036】

<比較例3>

紙料中の麻パルプの配合量を85質量部に変更し、特定合成繊維Aの配合量を15質量部に変更したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0037】

<比較例4>

紙料中の麻パルプの配合量を35質量部に変更し、特定合成繊維Aの配合量を65質量部に変更したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0038】

<比較例5>

インクジェットカラー加工を行わなかったこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0039】

<比較例6>

紙料中の麻パルプを配合せず、特定合成繊維Aの配合量を40質量部に変更し、繊度1.1dtex、繊維長5mmの芯鞘構造の低融点ポリエステルバインダー繊維(特定合成繊維E)40質量部を配合し、繊度2.2dtex、繊維長5mmのポリオレフィン繊維(他の合成繊維F)20質量部を配合し、坪量が約15g/m2になるように抄紙したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

但し、原紙の耐水樹脂加工を行わう代わりに、抄紙して得られたシートを190℃に加熱した熱ロールに通して合成繊維同士を熱融着させ、強度を付与した。

【0040】

<比較例7>

紙料中の麻パルプの配合量を100質量部に変更し、特定合成繊維Aを配合しなかったこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。

【0041】

<比較例8>

紙料中の麻パルプ及び特定合成繊維Aを配合せず、550C.S.Fまで叩解したNBKPを100質量部配合し、坪量が約15g/m2になるように抄紙したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。但し、原紙の耐水樹脂加工を行わなかった。

【0042】

<比較例9>

NBKPの配合量を85質量部に変更し、さらに繊度3.3dtex、繊維長5mmのレーヨン繊維(他の合成繊維G)13質量部と、ビニロンバインダー(繊度1.1dtex、繊維長3mm)2質量部とを混合した後に、湿潤紙力剤を対繊維2質量%となるように添加した紙料を用いて坪量が約18g/m2になるように原紙を抄紙したこと以外は実施例1と同様にして樹脂含浸用インクジェット印刷薄葉紙を作製した。但し、原紙の耐水樹脂加工及びインクジェットカラー加工を行わなかった

【0043】

各実施例及び比較例で得られた樹脂含浸用インクジェット印刷薄葉紙について、上記の評価を行った結果を表1に示す。

【0044】

【表1】

【0045】

平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmの特定合成繊維を20〜60質量%配合した実施例1〜4の場合、画像鮮明性、透明感共に良好となった。

図1は、走査電子顕微鏡(SEM)による実施例1の薄葉紙の二次電子像を示す。繊維の間に顔料Pが担持されていることがわかる。

【0046】

一方、繊度が2.0dtexを超える合成繊維(他の合成繊維)を用いた比較例1の場合、画像鮮明性が劣った。また、繊維長が10mmを超える合成繊維(他の合成繊維)を用いた比較例2の場合、抄紙の際に合成繊維の繊維長が長くなって分散性が低下するため、繊維の重なり部分の樹脂含浸性が低下し、透明感が劣った。

又、天然繊維の配合割合が80質量%を超えた比較例3、9の場合、水中伸度が大きく、寸法安定性が劣化した。一方、合成繊維の配合割合が60質量%を超えた比較例4の場合、吸収性の良い天然繊維の割合が少ないため、インク受理性が低く、画像鮮明性が劣った。

【0047】

インクジェットカラー加工を行わずに原紙中に顔料を含ませなかった比較例5の場合も、画像鮮明性が劣った。

天然繊維を配合しなかった比較例6の場合、吸収性の良い天然繊維が存在しないため、インク受理性が低く、画像鮮明性が劣った。

合成繊維を配合しなかった比較例7,8の場合、寸法安定性、透明感が劣った。又、比較例7の場合、天然繊維である麻パルプ100%からなるため、樹脂の含浸性が劣り透明感が劣化し、さらに画像鮮明性も劣った。一方、比較例8の場合、天然繊維として木材パルプを用いたため、麻パルプよりも緻密な構造の紙が得られ、平均流量計が小さくなり、画像鮮明性が向上したと考えられる。

なお、比較例8,9の場合、薄葉紙の密度が0.4g/cm3より大きく、透明感が劣った。

【特許請求の範囲】

【請求項1】

天然繊維と、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維とを少なくとも含む繊維を抄紙してなり、顔料を含有し、坪量10〜30g/m2、密度0.2〜0.4g/cm3の樹脂含浸用インクジェット印刷薄葉紙であって、

前記合成繊維と前記天然繊維との配合割合が、(前記合成繊維)/(前記天然繊維)の質量比で20/80〜60/40である樹脂含浸用インクジェット印刷薄葉紙。

【請求項2】

請求項1に記載された樹脂含浸用インクジェット印刷薄葉紙と裏打紙とを、熱可塑性樹脂層を介して積層してなり、前記樹脂含浸用インクジェット印刷薄葉紙と前記裏打紙とは剥離可能であるインクジェット印刷用積層シート。

【請求項1】

天然繊維と、平均単繊維繊度0.1〜2.0dtex、かつ繊維長2〜10mmである合成繊維とを少なくとも含む繊維を抄紙してなり、顔料を含有し、坪量10〜30g/m2、密度0.2〜0.4g/cm3の樹脂含浸用インクジェット印刷薄葉紙であって、

前記合成繊維と前記天然繊維との配合割合が、(前記合成繊維)/(前記天然繊維)の質量比で20/80〜60/40である樹脂含浸用インクジェット印刷薄葉紙。

【請求項2】

請求項1に記載された樹脂含浸用インクジェット印刷薄葉紙と裏打紙とを、熱可塑性樹脂層を介して積層してなり、前記樹脂含浸用インクジェット印刷薄葉紙と前記裏打紙とは剥離可能であるインクジェット印刷用積層シート。

【図1】

【公開番号】特開2011−224846(P2011−224846A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−95962(P2010−95962)

【出願日】平成22年4月19日(2010.4.19)

【出願人】(000176637)日本製紙パピリア株式会社 (26)

【出願人】(000183484)日本製紙株式会社 (981)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月19日(2010.4.19)

【出願人】(000176637)日本製紙パピリア株式会社 (26)

【出願人】(000183484)日本製紙株式会社 (981)

【Fターム(参考)】

[ Back to top ]