樹脂含浸装置

【課題】 糸状繊維質体の円周面に均一に樹脂液を含浸することが可能であって、しかも樹脂含浸量の調整が低コストでかつ容易に行え、さらに断面の円形形状を変形させない樹脂含浸装置を得る。

【解決手段】 互いに対向して配置された側面部に糸状繊維質体8を通す孔7a、7bが設けられ、樹脂液11が満たされた槽内を糸状繊維質体が直線搬送される樹脂液浸漬槽1と、互いに対向して配置された側面部に糸状繊維質体の入出口部20a、20bが設けられ、樹脂液浸漬槽内を搬送されて表面に余分な樹脂液を付着させた糸状繊維質体が直線搬送される減圧脱水チャンバー2とを備え、減圧脱水チャンバーは、空気吸引による入出口部のエアーナイフ作用により、糸状繊維質体表面に付着した余分な樹脂液を拭き取る。

【解決手段】 互いに対向して配置された側面部に糸状繊維質体8を通す孔7a、7bが設けられ、樹脂液11が満たされた槽内を糸状繊維質体が直線搬送される樹脂液浸漬槽1と、互いに対向して配置された側面部に糸状繊維質体の入出口部20a、20bが設けられ、樹脂液浸漬槽内を搬送されて表面に余分な樹脂液を付着させた糸状繊維質体が直線搬送される減圧脱水チャンバー2とを備え、減圧脱水チャンバーは、空気吸引による入出口部のエアーナイフ作用により、糸状繊維質体表面に付着した余分な樹脂液を拭き取る。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、撥水や表面強度向上を目的に糸状繊維質体の表面に樹脂液を含浸しこれを熱風等により乾燥し表面樹脂硬化層を形成する製造工程に属するもので、特に樹脂液の含浸層が円周面に均一に形成され、かつ樹脂液の含浸量の調整ができるようにした樹脂含浸装置に関するものである。

【背景技術】

【0002】

従来の樹脂含浸装置としては、繊維製シート材の両面に樹脂液を含浸させるものがある(例えば、特許文献1参照)。図6は従来の樹脂含浸装置を示す概略断面図である。同図において、31はシート材、32は樹脂液浸漬槽、33はディップロール、34aと34bはスクイズロール、35はスクイズロール間隙量調整機構である。この装置では、シート材31が前工程の巻出装置(図示せず)から連続的に送り出され、ディップロール33を介して樹脂液浸漬槽32を通過することによりシート材31表面に樹脂液を付着する。シート材31が上方へ走行する途中にてスクイズロール34a、34bがシート材31を両側から挟み、シート材31に付着した余分な樹脂液36aを絞り落とす。スクイズロール34a、34bの表面に付着した樹脂液36bはブレード37a、37bにて掻き落とす。シート上の樹脂含浸量の調整はスクイズロール34a、34bの間隙を変更するスクイズロール間隙量調整機構35の動作にて行う。

【0003】

また、図7は糸状繊維質体8に関しての従来技術の樹脂含浸装置を示す概略斜視図である。シート材の場合と同様に糸状繊維質体8が前工程の巻出装置(図示せず)から連続的に送り出され、サポートロール38a、38bとディップロール33を介して樹脂液浸漬槽32を通過することにより糸状繊維質体8の表面に樹脂液を塗布する。樹脂液浸漬槽32の直後に、搬送される糸状繊維質体8を挟むようにエアーナイフノズル39a、39bを配置しエアーナイフの空気流40を吹きつけ、エアーナイフの空気流の強弱により樹脂液の拭き取り量を変化させ、樹脂含浸量の調整を行うものである。

【0004】

【特許文献1】特開平10−24413号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

糸状繊維質体表面に形成する樹脂含浸量は規定値があり、一般に製造品種により規定値が変化する。さらに、同一品種のものであっても糸状繊維質体の製造ロット違い等の素材の状態、温度・粘度等の樹脂液の状態、温湿度等の周囲環境状態等の変化により、樹脂含浸装置の樹脂液塗布条件を変更調整する必要がある。つまり、糸状繊維質体の品種、製造条件に応じて糸状繊維質体表面の樹脂含浸量が規定値になるように、樹脂含浸装置において樹脂含浸量の調整機能が必要である。

【0006】

図6の従来技術を糸状繊維質体8の製造に適用する場合は、図8に示すように、スクイズロール34a、34bの円周表面上に円弧形状の溝41を設け、対向する2本のスクイズロール34a、34bの溝41の間に糸状繊維質体8を通過させ、樹脂液浸漬槽32で付着した余分な樹脂液36aの絞り落としを行う。しかし、糸状繊維質体8の円周表面に均一な樹脂含浸量の変更調整はスクイズロール34a、34bの間隙量の変更ではできず、スクイズロール34a、34bの円弧形状溝41の径の大きさをその都度替える必要がある。すなわち円弧形状溝41の径の大きさの異なる多数のスクイズロールを予め準備しておき、樹脂含浸量の調整の都度、樹脂含浸装置においてスクイズロールの入れ替え調整作業を行うことになり、装置費用が大きくなると共に、著しく生産性が低下する問題がある。

【0007】

また、図7の従来技術では、糸状繊維質体8の配置に対して二方向からエアーナイフの空気流40を当てる為、糸状繊維質体8の円周方向に均一に樹脂液量の拭き取り調整を行うことは困難である。さらに、エアーナイフの空気流40により飛散する樹脂液ミストを回収する排気装置およびミスト分離装置が別途必要になる。

【0008】

また、図6、図7の従来技術では、糸状繊維質体8が樹脂液浸漬槽32を通過する際に、ディップロール33、サポートロール38a、38bが糸状繊維質体8を支持する為、糸状繊維質体8が屈曲した状態で搬送される。最終製品として糸状繊維質体8の断面形状が円形であることを求める場合には、このような搬送では糸状繊維質体8の形状が楕円状に変形してしまい、製品としての品質面の問題がある。

【0009】

この発明は従来技術における以上の諸問題を解決する為になされたもので、糸状繊維質体の円周面に均一に樹脂液を含浸することが可能であって、しかも樹脂含浸量の調整が低コストでかつ容易に行え、さらに断面の円形形状を変形させない樹脂含浸装置を提供するものである。

【課題を解決するための手段】

【0010】

この発明の請求項1に係る樹脂含浸装置は、互いに対向して配置された側面部に糸状繊維質体を通す孔が設けられ、樹脂液が満たされた槽内を糸状繊維質体が直線搬送される樹脂液浸漬槽と、互いに対向して配置された側面部に糸状繊維質体の入出口部が設けられ、樹脂液浸漬槽内を搬送されて表面に余分な樹脂液を付着させた糸状繊維質体が直線搬送される減圧脱水チャンバーとを備え、減圧脱水チャンバーは、空気吸引による入出口部のエアーナイフ作用により、糸状繊維質体表面に付着した余分な樹脂液を拭き取るものである。

【0011】

この発明の請求項2に係る樹脂含浸装置は、請求項1において、樹脂液浸漬槽は、液槽内の容積が可変な構造であり、その容積を変更することにより糸状繊維質体表面の樹脂含浸量の調整を行うものである。

【0012】

この発明の請求項3に係る樹脂含浸装置は、請求項1において、減圧脱水チャンバーの入出口部は、吸引エアーナイフの強度の変更により樹脂液の拭き取り量の調整を行ない、糸状繊維質体表面の樹脂含浸量の調整を行うものである。

【0013】

この発明の請求項4に係る樹脂含浸装置は、請求項3において、減圧脱水チャンバーの入出口部は、円錐形部と円筒形部からなるノズル形状の孔であり、糸状繊維質体の円周面に均等にエアーナイフの空気流が作用するものである。

【0014】

この発明の請求項5に係る樹脂含浸装置は、請求項3において、減圧脱水チャンバーは、水平方向に多数の糸状繊維質体を通過させるものであり、幅方向に複数の排気口と各々の排気量を調整するダンパーが設けられ、各排気口の風量調整により前記減圧脱水チャンバーの各孔の空気流の強度が均一になるように調整するものである。

【発明の効果】

【0015】

この発明によれば、樹脂液浸漬槽の側面部に糸状繊維質体を通す孔を配し、糸状繊維質体を直線搬送することにしたので、糸状繊維質体の断面形状の円形を変形させることがない。また、樹脂液浸漬槽の側板位置を変更することにより糸状繊維質体が樹脂液に接する時間を調整し、糸状繊維質体表面における樹脂液の含浸量の調整を行うことができる。

【0016】

また、樹脂液付着後の糸状繊維質体は減圧脱水チャンバー側面の円錐形状部と円筒形状部からなるノズル形状の孔を通過することにしたので吸引エアーナイフの作用により、糸状繊維質体の円周面に均一に樹脂含浸量の調整ができる。また樹脂含浸量の調整は排気装置の風量調整で簡単に行うことができる為、装置の調整作業による生産性の低下が小さい。

【0017】

また、排気ファンの風量変化で樹脂含浸量の調整を行う装置であること、エアーナイフを発生させる機能と飛散する樹脂液ミストを回収する機能を同一の送風ファン、ダクトにて実現することから、装置費用が小さくて済む。

【発明を実施するための最良の形態】

【0018】

実施の形態1.

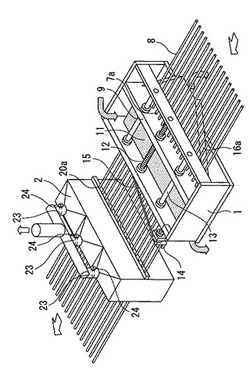

以下、この発明の実施の形態を図1に基づいて説明する。図1はこの発明の実施の形態1における樹脂含浸装置を示す全体構成図、図2はこの発明の実施の形態1における樹脂含浸装置が備える樹脂液浸漬槽と減圧脱水チャンバーを示す斜視図、図3は樹脂含浸装置を示す断面図、図4は樹脂液浸漬槽を示す断面図、図5は減圧脱水チャンバーの吸引ノズルを示す側面断面図及びその正面図である。

【0019】

この発明の実施の形態1にかかる樹脂含浸装置は、樹脂液浸漬槽1、減圧脱水チャンバー2、樹脂液ミスト分離装置3、排気装置4、排気ダクト5、樹脂液循環供給装置6にて構成する。樹脂液循環供給装置6は、樹脂液を貯蔵するサービスタンク19、サービスタンク19から樹脂液浸漬槽1に樹脂液11を供給する液送ポンプ17aと配管18a、樹脂液浸漬槽1から漏れ出る樹脂液11aをサービスタンク19に戻す液送ポンプ17bと配管18b、減圧脱水チャンバー2内に溜まった樹脂液をサービスタンク19に戻す液送ポンプ17cと配管18c、樹脂液ミスト分離装置3内に溜まった樹脂液をサービスタンク19に戻す液送ポンプ17dと配管18dにて構成する。

【0020】

樹脂液浸漬槽1は、糸状繊維質体8の搬送方向に互いに対向して配置された二つの側面部に多数の側面部孔7a、7bを装置の幅方向に備えており、その互いに対向する側面部孔7a、7bに糸状繊維質体8を通して搬送する。樹脂液浸漬槽1の底板と周囲四側面部の側板に囲まれる中には樹脂液11を満たし、この樹脂液11の中に糸状繊維質体8を浸しながら搬送する。二つの側板のうち一方は位置可変式側板9であり、移動機構によりその位置を変更できるように構成する。すなわち樹脂液浸漬槽1の液槽長さ(槽容積)の変更ができる。位置可変式側板9の移動機構は、例えば図2に示すように、側板9を動かすボールネジ12、スライドガイド13、ボールネジ12を回転する回転ハンドル14、伝達チェーン15にて構成する。また、樹脂液浸漬槽1には樹脂液11面の水位を検出する水位検出センサー10を備えている。

【0021】

減圧脱水チャンバー2は、糸状繊維質体8の搬送方向に互いに対向して配置された二つの側面部に多数個の側面孔20a、20bを幅方向(長手方向)に備えており、その互いに対向する側面孔20a、20bに糸状繊維質体8を通して搬送する。側面孔20a、20bは図5に示すように、入出口のノズル孔円錐形状部21と入出口より内側のノズル孔円筒形状部22とからなるノズル形状である。

【0022】

減圧脱水チャンバー2内を減圧させる装置としては、図1、図3に示すように排気装置4、排気ダクト5、樹脂液ミスト分離装置3にて構成する。排気装置4は、インバーターにより回転数を変更できる排気ファンなどである。樹脂液ミスト分離装置3は、空気流から樹脂液ミストを分離する機能を備えるものであり、バッフル板またはサイクロン構造などで構成される。減圧脱水チャンバー2の上部には、図2に示すように、複数の排気口23と各々の排気量を調整するダンパー24を備えている。

【0023】

樹脂液循環供給装置6は、樹脂液11を貯蔵するサービスタンク19、樹脂液浸漬槽1に樹脂液11を供給する液送ポンプ17aと配管18a、図4に示すように、樹脂液浸漬槽1の糸状繊維質体8が通る多数の側面部孔7a、7bから漏れ出る樹脂液11aをサービスタンク19に戻す液送ポンプ17bと配管18b、減圧脱水チャンバー2内に溜まった樹脂液をサービスタンク19に戻す液送ポンプ17cと配管18c、樹脂液ミスト分離装置3内に溜まった樹脂液をサービスタンク19に戻す液送ポンプ17dと配管18dにて構成する。サービスタンク19には図示されていない粘度調整装置と温度制御装置を備えており、樹脂液11を一定の粘度と温度に保つ機能を有している。

【0024】

次に動作について説明する。前工程の巻出装置(図示せず)などから搬送される糸状繊維質体8は樹脂液浸漬槽1の互いに対向する側面部孔7a、7bを通して、樹脂液11を通過することにより、その表面部において樹脂液の含浸を生じ、さらに表面外側には樹脂液を付着する。樹脂液浸漬槽1の位置可変式側板9の位置を変更することにより、糸状繊維質体8が樹脂液11に接する時間を変化させ、糸状繊維質体8表面における樹脂液11の含浸量の調整を行うことができる。

【0025】

樹脂液浸漬槽1の樹脂液面の水位をセンサー10にて検出し、水位の変化に応じて樹脂液循環供給装置6のサービスタンク19から液送ポンプ17a、配管18aを通して樹脂液11を供給する。側面部孔7a、7bから漏れ出る樹脂液11aは、図4に示すように、樹脂液受板16a、16bにて受け集められて、液送ポンプ17b、配管18bを通してサービスタンク19へ回収される。

【0026】

次に、樹脂液11を表面に付着した糸状繊維質体8は減圧脱水チャンバー2の側面部のノズル孔20aと20bを通過する。排気装置4により減圧脱水チャンバー2内の空気の排気を行い、減圧状態にすることにより減圧脱水チャンバー2の外部から減圧脱水チャンバー入口と出口のノズル孔20aと20bに空気流25が発生する。ノズル孔部のノズル形状の円錐形状部21から円筒形状部22へ流入する空気流25は吸引エアーナイフとして糸状繊維質体8の円周方向に均等に作用し、余分な樹脂液の拭き取りを行う。吸引エアーナイフの強度の変更により、樹脂液の拭き取り量の調整を行い、糸状繊維質体8表面の樹脂液の含浸量の調整を行うことができる。吸引エアーナイフの強度の変更は、排気装置4であるインバーターにより回転数を変更できる排気ファンの風量調整により容易に行うことができる。

【0027】

排気装置4は、排気ファンの作用により減圧脱水チャンバー2内の樹脂液ミストを含む空気を外部へ排出する。その際、排気ファンと減圧脱水チャンバー2の中間に配置する樹脂液ミスト分離装置3により、樹脂液ミストと空気は分離し、空気のみを排気ファンから排出することができる。

【0028】

減圧脱水チャンバー2は水平方向に多数の糸状繊維質体8を通過させるものであるが、幅方向(長手方向)に複数ある排気口23のダンパー24の絞り設定により各排気口の風量調整を行い、減圧脱水チャンバー2の各孔20a、20bの空気流25によるエアーナイフの強度が均一になるように調整することができる。

【0029】

減圧脱水チャンバー2と樹脂液ミスト分離装置3の下部の溜まった樹脂液は液送ポンプ17c、17dにより配管18c、18dを通してサービスタンク19へ回収する。サービスタンク19では樹脂液の粘度調整装置と温度制御装置により、粘度と温度を一定に保つ働きを行う。

【0030】

この発明の樹脂含浸装置は以上に説明したように、樹脂液浸漬槽の側面部に糸状繊維質体を通す孔を配し、糸状繊維質体を直線搬送することにしたので、糸状繊維質体の断面形状の円形を変形させることがない。また、樹脂液浸漬槽の側板位置を変更することにより糸状繊維質体が樹脂液に接する時間を調整し、糸状繊維質体表面における樹脂液の含浸量の調整を行うことができる。

【0031】

また、樹脂液付着後の糸状繊維質体は減圧脱水チャンバー側面の円錐形状部と円筒形状部からなるノズル形状の孔を通過することにしたので、吸引エアーナイフの作用により、糸状繊維質体の円周面に均一に樹脂含浸量の調整ができる。また樹脂含浸量の調整は排気装置の風量調整で簡単に行うことができ為、装置の調整作業による生産性の低下が小さい。

【0032】

また、排気ファンの風量変化で樹脂含浸量の調整を行う装置であること、エアーナイフを発生させる機能と飛散する樹脂液ミストを回収する機能を同一の送風ファン、ダクトにて実現することから、装置費用が小さて済む。

【図面の簡単な説明】

【0033】

【図1】この発明の実施の形態1における樹脂含浸装置を示す全体構成図である。

【図2】この発明の実施の形態1における樹脂含浸装置が備える樹脂液浸漬槽と減圧脱水チャンバーを示す斜視図である。

【図3】この発明の実施の形態1における樹脂含浸装置を示す断面図である。

【図4】この発明の実施の形態1における樹脂含浸装置の樹脂液浸漬槽を示す断面図である。

【図5】この発明の実施の形態1における樹脂含浸装置の減圧脱水チャンバーの吸引ノズルを示す側面断面図及びその正面図である。

【図6】従来の樹脂含浸装置を示す断面図である。

【図7】糸状繊維質体に適用した場合の従来の樹脂含浸装置を示す斜視図である。

【図8】糸状繊維質体に適用した場合の従来の樹脂含浸装置のスクイズロールの構造を示す正面図である。

【符号の説明】

【0034】

1 樹脂液浸漬槽

2 減圧脱水チャンバー

3 樹脂液ミスト分離装置

4 排気装置

5 排気ダクト

6 樹脂液循環供給装置

7a、7b 側面部孔

8 糸状繊維質体

9 位置可変式側板

10 水位検出センサー

11 樹脂液

11a 樹脂液浸漬槽から漏れ出る樹脂液

12 ボールネジ

13 スライドガイド

14 回転ハンドル

15 伝達チェーン

16a、16b 樹脂液受板

17a〜17d 液送ポンプ

18a〜18d 配管

19 サービスタンク

20a、20b 側面孔ノズル

21 ノズル孔円錐形状部

22 ノズル孔円筒形状部

25 空気流

【技術分野】

【0001】

この発明は、撥水や表面強度向上を目的に糸状繊維質体の表面に樹脂液を含浸しこれを熱風等により乾燥し表面樹脂硬化層を形成する製造工程に属するもので、特に樹脂液の含浸層が円周面に均一に形成され、かつ樹脂液の含浸量の調整ができるようにした樹脂含浸装置に関するものである。

【背景技術】

【0002】

従来の樹脂含浸装置としては、繊維製シート材の両面に樹脂液を含浸させるものがある(例えば、特許文献1参照)。図6は従来の樹脂含浸装置を示す概略断面図である。同図において、31はシート材、32は樹脂液浸漬槽、33はディップロール、34aと34bはスクイズロール、35はスクイズロール間隙量調整機構である。この装置では、シート材31が前工程の巻出装置(図示せず)から連続的に送り出され、ディップロール33を介して樹脂液浸漬槽32を通過することによりシート材31表面に樹脂液を付着する。シート材31が上方へ走行する途中にてスクイズロール34a、34bがシート材31を両側から挟み、シート材31に付着した余分な樹脂液36aを絞り落とす。スクイズロール34a、34bの表面に付着した樹脂液36bはブレード37a、37bにて掻き落とす。シート上の樹脂含浸量の調整はスクイズロール34a、34bの間隙を変更するスクイズロール間隙量調整機構35の動作にて行う。

【0003】

また、図7は糸状繊維質体8に関しての従来技術の樹脂含浸装置を示す概略斜視図である。シート材の場合と同様に糸状繊維質体8が前工程の巻出装置(図示せず)から連続的に送り出され、サポートロール38a、38bとディップロール33を介して樹脂液浸漬槽32を通過することにより糸状繊維質体8の表面に樹脂液を塗布する。樹脂液浸漬槽32の直後に、搬送される糸状繊維質体8を挟むようにエアーナイフノズル39a、39bを配置しエアーナイフの空気流40を吹きつけ、エアーナイフの空気流の強弱により樹脂液の拭き取り量を変化させ、樹脂含浸量の調整を行うものである。

【0004】

【特許文献1】特開平10−24413号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

糸状繊維質体表面に形成する樹脂含浸量は規定値があり、一般に製造品種により規定値が変化する。さらに、同一品種のものであっても糸状繊維質体の製造ロット違い等の素材の状態、温度・粘度等の樹脂液の状態、温湿度等の周囲環境状態等の変化により、樹脂含浸装置の樹脂液塗布条件を変更調整する必要がある。つまり、糸状繊維質体の品種、製造条件に応じて糸状繊維質体表面の樹脂含浸量が規定値になるように、樹脂含浸装置において樹脂含浸量の調整機能が必要である。

【0006】

図6の従来技術を糸状繊維質体8の製造に適用する場合は、図8に示すように、スクイズロール34a、34bの円周表面上に円弧形状の溝41を設け、対向する2本のスクイズロール34a、34bの溝41の間に糸状繊維質体8を通過させ、樹脂液浸漬槽32で付着した余分な樹脂液36aの絞り落としを行う。しかし、糸状繊維質体8の円周表面に均一な樹脂含浸量の変更調整はスクイズロール34a、34bの間隙量の変更ではできず、スクイズロール34a、34bの円弧形状溝41の径の大きさをその都度替える必要がある。すなわち円弧形状溝41の径の大きさの異なる多数のスクイズロールを予め準備しておき、樹脂含浸量の調整の都度、樹脂含浸装置においてスクイズロールの入れ替え調整作業を行うことになり、装置費用が大きくなると共に、著しく生産性が低下する問題がある。

【0007】

また、図7の従来技術では、糸状繊維質体8の配置に対して二方向からエアーナイフの空気流40を当てる為、糸状繊維質体8の円周方向に均一に樹脂液量の拭き取り調整を行うことは困難である。さらに、エアーナイフの空気流40により飛散する樹脂液ミストを回収する排気装置およびミスト分離装置が別途必要になる。

【0008】

また、図6、図7の従来技術では、糸状繊維質体8が樹脂液浸漬槽32を通過する際に、ディップロール33、サポートロール38a、38bが糸状繊維質体8を支持する為、糸状繊維質体8が屈曲した状態で搬送される。最終製品として糸状繊維質体8の断面形状が円形であることを求める場合には、このような搬送では糸状繊維質体8の形状が楕円状に変形してしまい、製品としての品質面の問題がある。

【0009】

この発明は従来技術における以上の諸問題を解決する為になされたもので、糸状繊維質体の円周面に均一に樹脂液を含浸することが可能であって、しかも樹脂含浸量の調整が低コストでかつ容易に行え、さらに断面の円形形状を変形させない樹脂含浸装置を提供するものである。

【課題を解決するための手段】

【0010】

この発明の請求項1に係る樹脂含浸装置は、互いに対向して配置された側面部に糸状繊維質体を通す孔が設けられ、樹脂液が満たされた槽内を糸状繊維質体が直線搬送される樹脂液浸漬槽と、互いに対向して配置された側面部に糸状繊維質体の入出口部が設けられ、樹脂液浸漬槽内を搬送されて表面に余分な樹脂液を付着させた糸状繊維質体が直線搬送される減圧脱水チャンバーとを備え、減圧脱水チャンバーは、空気吸引による入出口部のエアーナイフ作用により、糸状繊維質体表面に付着した余分な樹脂液を拭き取るものである。

【0011】

この発明の請求項2に係る樹脂含浸装置は、請求項1において、樹脂液浸漬槽は、液槽内の容積が可変な構造であり、その容積を変更することにより糸状繊維質体表面の樹脂含浸量の調整を行うものである。

【0012】

この発明の請求項3に係る樹脂含浸装置は、請求項1において、減圧脱水チャンバーの入出口部は、吸引エアーナイフの強度の変更により樹脂液の拭き取り量の調整を行ない、糸状繊維質体表面の樹脂含浸量の調整を行うものである。

【0013】

この発明の請求項4に係る樹脂含浸装置は、請求項3において、減圧脱水チャンバーの入出口部は、円錐形部と円筒形部からなるノズル形状の孔であり、糸状繊維質体の円周面に均等にエアーナイフの空気流が作用するものである。

【0014】

この発明の請求項5に係る樹脂含浸装置は、請求項3において、減圧脱水チャンバーは、水平方向に多数の糸状繊維質体を通過させるものであり、幅方向に複数の排気口と各々の排気量を調整するダンパーが設けられ、各排気口の風量調整により前記減圧脱水チャンバーの各孔の空気流の強度が均一になるように調整するものである。

【発明の効果】

【0015】

この発明によれば、樹脂液浸漬槽の側面部に糸状繊維質体を通す孔を配し、糸状繊維質体を直線搬送することにしたので、糸状繊維質体の断面形状の円形を変形させることがない。また、樹脂液浸漬槽の側板位置を変更することにより糸状繊維質体が樹脂液に接する時間を調整し、糸状繊維質体表面における樹脂液の含浸量の調整を行うことができる。

【0016】

また、樹脂液付着後の糸状繊維質体は減圧脱水チャンバー側面の円錐形状部と円筒形状部からなるノズル形状の孔を通過することにしたので吸引エアーナイフの作用により、糸状繊維質体の円周面に均一に樹脂含浸量の調整ができる。また樹脂含浸量の調整は排気装置の風量調整で簡単に行うことができる為、装置の調整作業による生産性の低下が小さい。

【0017】

また、排気ファンの風量変化で樹脂含浸量の調整を行う装置であること、エアーナイフを発生させる機能と飛散する樹脂液ミストを回収する機能を同一の送風ファン、ダクトにて実現することから、装置費用が小さくて済む。

【発明を実施するための最良の形態】

【0018】

実施の形態1.

以下、この発明の実施の形態を図1に基づいて説明する。図1はこの発明の実施の形態1における樹脂含浸装置を示す全体構成図、図2はこの発明の実施の形態1における樹脂含浸装置が備える樹脂液浸漬槽と減圧脱水チャンバーを示す斜視図、図3は樹脂含浸装置を示す断面図、図4は樹脂液浸漬槽を示す断面図、図5は減圧脱水チャンバーの吸引ノズルを示す側面断面図及びその正面図である。

【0019】

この発明の実施の形態1にかかる樹脂含浸装置は、樹脂液浸漬槽1、減圧脱水チャンバー2、樹脂液ミスト分離装置3、排気装置4、排気ダクト5、樹脂液循環供給装置6にて構成する。樹脂液循環供給装置6は、樹脂液を貯蔵するサービスタンク19、サービスタンク19から樹脂液浸漬槽1に樹脂液11を供給する液送ポンプ17aと配管18a、樹脂液浸漬槽1から漏れ出る樹脂液11aをサービスタンク19に戻す液送ポンプ17bと配管18b、減圧脱水チャンバー2内に溜まった樹脂液をサービスタンク19に戻す液送ポンプ17cと配管18c、樹脂液ミスト分離装置3内に溜まった樹脂液をサービスタンク19に戻す液送ポンプ17dと配管18dにて構成する。

【0020】

樹脂液浸漬槽1は、糸状繊維質体8の搬送方向に互いに対向して配置された二つの側面部に多数の側面部孔7a、7bを装置の幅方向に備えており、その互いに対向する側面部孔7a、7bに糸状繊維質体8を通して搬送する。樹脂液浸漬槽1の底板と周囲四側面部の側板に囲まれる中には樹脂液11を満たし、この樹脂液11の中に糸状繊維質体8を浸しながら搬送する。二つの側板のうち一方は位置可変式側板9であり、移動機構によりその位置を変更できるように構成する。すなわち樹脂液浸漬槽1の液槽長さ(槽容積)の変更ができる。位置可変式側板9の移動機構は、例えば図2に示すように、側板9を動かすボールネジ12、スライドガイド13、ボールネジ12を回転する回転ハンドル14、伝達チェーン15にて構成する。また、樹脂液浸漬槽1には樹脂液11面の水位を検出する水位検出センサー10を備えている。

【0021】

減圧脱水チャンバー2は、糸状繊維質体8の搬送方向に互いに対向して配置された二つの側面部に多数個の側面孔20a、20bを幅方向(長手方向)に備えており、その互いに対向する側面孔20a、20bに糸状繊維質体8を通して搬送する。側面孔20a、20bは図5に示すように、入出口のノズル孔円錐形状部21と入出口より内側のノズル孔円筒形状部22とからなるノズル形状である。

【0022】

減圧脱水チャンバー2内を減圧させる装置としては、図1、図3に示すように排気装置4、排気ダクト5、樹脂液ミスト分離装置3にて構成する。排気装置4は、インバーターにより回転数を変更できる排気ファンなどである。樹脂液ミスト分離装置3は、空気流から樹脂液ミストを分離する機能を備えるものであり、バッフル板またはサイクロン構造などで構成される。減圧脱水チャンバー2の上部には、図2に示すように、複数の排気口23と各々の排気量を調整するダンパー24を備えている。

【0023】

樹脂液循環供給装置6は、樹脂液11を貯蔵するサービスタンク19、樹脂液浸漬槽1に樹脂液11を供給する液送ポンプ17aと配管18a、図4に示すように、樹脂液浸漬槽1の糸状繊維質体8が通る多数の側面部孔7a、7bから漏れ出る樹脂液11aをサービスタンク19に戻す液送ポンプ17bと配管18b、減圧脱水チャンバー2内に溜まった樹脂液をサービスタンク19に戻す液送ポンプ17cと配管18c、樹脂液ミスト分離装置3内に溜まった樹脂液をサービスタンク19に戻す液送ポンプ17dと配管18dにて構成する。サービスタンク19には図示されていない粘度調整装置と温度制御装置を備えており、樹脂液11を一定の粘度と温度に保つ機能を有している。

【0024】

次に動作について説明する。前工程の巻出装置(図示せず)などから搬送される糸状繊維質体8は樹脂液浸漬槽1の互いに対向する側面部孔7a、7bを通して、樹脂液11を通過することにより、その表面部において樹脂液の含浸を生じ、さらに表面外側には樹脂液を付着する。樹脂液浸漬槽1の位置可変式側板9の位置を変更することにより、糸状繊維質体8が樹脂液11に接する時間を変化させ、糸状繊維質体8表面における樹脂液11の含浸量の調整を行うことができる。

【0025】

樹脂液浸漬槽1の樹脂液面の水位をセンサー10にて検出し、水位の変化に応じて樹脂液循環供給装置6のサービスタンク19から液送ポンプ17a、配管18aを通して樹脂液11を供給する。側面部孔7a、7bから漏れ出る樹脂液11aは、図4に示すように、樹脂液受板16a、16bにて受け集められて、液送ポンプ17b、配管18bを通してサービスタンク19へ回収される。

【0026】

次に、樹脂液11を表面に付着した糸状繊維質体8は減圧脱水チャンバー2の側面部のノズル孔20aと20bを通過する。排気装置4により減圧脱水チャンバー2内の空気の排気を行い、減圧状態にすることにより減圧脱水チャンバー2の外部から減圧脱水チャンバー入口と出口のノズル孔20aと20bに空気流25が発生する。ノズル孔部のノズル形状の円錐形状部21から円筒形状部22へ流入する空気流25は吸引エアーナイフとして糸状繊維質体8の円周方向に均等に作用し、余分な樹脂液の拭き取りを行う。吸引エアーナイフの強度の変更により、樹脂液の拭き取り量の調整を行い、糸状繊維質体8表面の樹脂液の含浸量の調整を行うことができる。吸引エアーナイフの強度の変更は、排気装置4であるインバーターにより回転数を変更できる排気ファンの風量調整により容易に行うことができる。

【0027】

排気装置4は、排気ファンの作用により減圧脱水チャンバー2内の樹脂液ミストを含む空気を外部へ排出する。その際、排気ファンと減圧脱水チャンバー2の中間に配置する樹脂液ミスト分離装置3により、樹脂液ミストと空気は分離し、空気のみを排気ファンから排出することができる。

【0028】

減圧脱水チャンバー2は水平方向に多数の糸状繊維質体8を通過させるものであるが、幅方向(長手方向)に複数ある排気口23のダンパー24の絞り設定により各排気口の風量調整を行い、減圧脱水チャンバー2の各孔20a、20bの空気流25によるエアーナイフの強度が均一になるように調整することができる。

【0029】

減圧脱水チャンバー2と樹脂液ミスト分離装置3の下部の溜まった樹脂液は液送ポンプ17c、17dにより配管18c、18dを通してサービスタンク19へ回収する。サービスタンク19では樹脂液の粘度調整装置と温度制御装置により、粘度と温度を一定に保つ働きを行う。

【0030】

この発明の樹脂含浸装置は以上に説明したように、樹脂液浸漬槽の側面部に糸状繊維質体を通す孔を配し、糸状繊維質体を直線搬送することにしたので、糸状繊維質体の断面形状の円形を変形させることがない。また、樹脂液浸漬槽の側板位置を変更することにより糸状繊維質体が樹脂液に接する時間を調整し、糸状繊維質体表面における樹脂液の含浸量の調整を行うことができる。

【0031】

また、樹脂液付着後の糸状繊維質体は減圧脱水チャンバー側面の円錐形状部と円筒形状部からなるノズル形状の孔を通過することにしたので、吸引エアーナイフの作用により、糸状繊維質体の円周面に均一に樹脂含浸量の調整ができる。また樹脂含浸量の調整は排気装置の風量調整で簡単に行うことができ為、装置の調整作業による生産性の低下が小さい。

【0032】

また、排気ファンの風量変化で樹脂含浸量の調整を行う装置であること、エアーナイフを発生させる機能と飛散する樹脂液ミストを回収する機能を同一の送風ファン、ダクトにて実現することから、装置費用が小さて済む。

【図面の簡単な説明】

【0033】

【図1】この発明の実施の形態1における樹脂含浸装置を示す全体構成図である。

【図2】この発明の実施の形態1における樹脂含浸装置が備える樹脂液浸漬槽と減圧脱水チャンバーを示す斜視図である。

【図3】この発明の実施の形態1における樹脂含浸装置を示す断面図である。

【図4】この発明の実施の形態1における樹脂含浸装置の樹脂液浸漬槽を示す断面図である。

【図5】この発明の実施の形態1における樹脂含浸装置の減圧脱水チャンバーの吸引ノズルを示す側面断面図及びその正面図である。

【図6】従来の樹脂含浸装置を示す断面図である。

【図7】糸状繊維質体に適用した場合の従来の樹脂含浸装置を示す斜視図である。

【図8】糸状繊維質体に適用した場合の従来の樹脂含浸装置のスクイズロールの構造を示す正面図である。

【符号の説明】

【0034】

1 樹脂液浸漬槽

2 減圧脱水チャンバー

3 樹脂液ミスト分離装置

4 排気装置

5 排気ダクト

6 樹脂液循環供給装置

7a、7b 側面部孔

8 糸状繊維質体

9 位置可変式側板

10 水位検出センサー

11 樹脂液

11a 樹脂液浸漬槽から漏れ出る樹脂液

12 ボールネジ

13 スライドガイド

14 回転ハンドル

15 伝達チェーン

16a、16b 樹脂液受板

17a〜17d 液送ポンプ

18a〜18d 配管

19 サービスタンク

20a、20b 側面孔ノズル

21 ノズル孔円錐形状部

22 ノズル孔円筒形状部

25 空気流

【特許請求の範囲】

【請求項1】

互いに対向して配置された側面部に糸状繊維質体を通す孔が設けられ、樹脂液が満たされた槽内を前記糸状繊維質体が直線搬送される樹脂液浸漬槽と、

互いに対向して配置された側面部に糸状繊維質体の入出口部が設けられ、前記樹脂液浸漬槽内を搬送されて表面に余分な樹脂液を付着させた糸状繊維質体が直線搬送される減圧脱水チャンバーとを備え、

前記減圧脱水チャンバーは、空気吸引による前記入出口部のエアーナイフ作用により、前記糸状繊維質体表面に付着した余分な樹脂液を拭き取ることを特徴とする樹脂含浸装置。

【請求項2】

樹脂液浸漬槽は、液槽内の容積が可変な構造であり、その容積を変更することにより糸状繊維質体表面の樹脂含浸量の調整を行うことを特徴とする請求項1記載の樹脂含浸装置。

【請求項3】

減圧脱水チャンバーの入出口部は、吸引エアーナイフの強度の変更により樹脂液の拭き取り量の調整を行ない、糸状繊維質体表面の樹脂含浸量の調整を行うことを特徴とする請求項1記載の樹脂含浸装置。

【請求項4】

減圧脱水チャンバーの入出口部は、円錐形部と円筒形部からなるノズル形状の孔であり、糸状繊維質体の円周面に均等にエアーナイフの空気流が作用することを特徴とする請求項3記載の樹脂含浸装置。

【請求項5】

減圧脱水チャンバーは、水平方向に多数の糸状繊維質体を通過させるものであり、幅方向に複数の排気口と各々の排気量を調整するダンパーが設けられ、各排気口の風量調整により前記減圧脱水チャンバーの各孔の空気流の強度が均一になるように調整することを特徴とする請求項3記載の樹脂含浸装置。

【請求項1】

互いに対向して配置された側面部に糸状繊維質体を通す孔が設けられ、樹脂液が満たされた槽内を前記糸状繊維質体が直線搬送される樹脂液浸漬槽と、

互いに対向して配置された側面部に糸状繊維質体の入出口部が設けられ、前記樹脂液浸漬槽内を搬送されて表面に余分な樹脂液を付着させた糸状繊維質体が直線搬送される減圧脱水チャンバーとを備え、

前記減圧脱水チャンバーは、空気吸引による前記入出口部のエアーナイフ作用により、前記糸状繊維質体表面に付着した余分な樹脂液を拭き取ることを特徴とする樹脂含浸装置。

【請求項2】

樹脂液浸漬槽は、液槽内の容積が可変な構造であり、その容積を変更することにより糸状繊維質体表面の樹脂含浸量の調整を行うことを特徴とする請求項1記載の樹脂含浸装置。

【請求項3】

減圧脱水チャンバーの入出口部は、吸引エアーナイフの強度の変更により樹脂液の拭き取り量の調整を行ない、糸状繊維質体表面の樹脂含浸量の調整を行うことを特徴とする請求項1記載の樹脂含浸装置。

【請求項4】

減圧脱水チャンバーの入出口部は、円錐形部と円筒形部からなるノズル形状の孔であり、糸状繊維質体の円周面に均等にエアーナイフの空気流が作用することを特徴とする請求項3記載の樹脂含浸装置。

【請求項5】

減圧脱水チャンバーは、水平方向に多数の糸状繊維質体を通過させるものであり、幅方向に複数の排気口と各々の排気量を調整するダンパーが設けられ、各排気口の風量調整により前記減圧脱水チャンバーの各孔の空気流の強度が均一になるように調整することを特徴とする請求項3記載の樹脂含浸装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−16345(P2007−16345A)

【公開日】平成19年1月25日(2007.1.25)

【国際特許分類】

【出願番号】特願2005−198801(P2005−198801)

【出願日】平成17年7月7日(2005.7.7)

【出願人】(501137636)東芝三菱電機産業システム株式会社 (904)

【Fターム(参考)】

【公開日】平成19年1月25日(2007.1.25)

【国際特許分類】

【出願日】平成17年7月7日(2005.7.7)

【出願人】(501137636)東芝三菱電機産業システム株式会社 (904)

【Fターム(参考)】

[ Back to top ]