樹脂射出成形製弾性構造

【課題】樹脂射出成形の方式により、弾性構造が成形されて連結し、製造工法が極めて成熟であるため、製品の不良率が極めて低く、且つ製品への適用の自由度が極めて高い樹脂射出成形製弾性構造を提供する。

【解決手段】二つのハーフ弾性構造11、11を対向に連接して構成され、各ハーフ弾性構造11は、内面111と、外面112と、を有し、その周縁に連結縁113が成形され、連結縁113がハーフ弾性構造11の外側に伸び、二つのハーフ弾性構造11、11のうちの一つの内面に収容空間114が形成され、二つのハーフ弾性構造11、11は、内面111、111が互いに対向するように設置され、各連結縁113が互いに当接され、各ハーフ弾性構造11が樹脂射出成形で製造されたものである弾性体10と、射出溶接方式により二つのハーフ弾性構造の連結縁113を連結する連結具20と、を備える。

【解決手段】二つのハーフ弾性構造11、11を対向に連接して構成され、各ハーフ弾性構造11は、内面111と、外面112と、を有し、その周縁に連結縁113が成形され、連結縁113がハーフ弾性構造11の外側に伸び、二つのハーフ弾性構造11、11のうちの一つの内面に収容空間114が形成され、二つのハーフ弾性構造11、11は、内面111、111が互いに対向するように設置され、各連結縁113が互いに当接され、各ハーフ弾性構造11が樹脂射出成形で製造されたものである弾性体10と、射出溶接方式により二つのハーフ弾性構造の連結縁113を連結する連結具20と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂射出成形製弾性構造に関し、特に、靴の部材に適用可能な樹脂射出成形製弾性構造に関するものである。

【背景技術】

【0002】

仕事によってストレスが溜まる国民は、スポーツ(例えばジョギングやテニスなど)によって仕事のストレスを解消する。スポーツをやっているときには、適正な靴を着用することにより、不意の運動傷害を防止することができるため、靴底にエアバッグが設けられた靴の利用が多くなり、このような靴を着用することにより、ジョギングや跳びの足に対する衝撃および傷害を緩和することができる。

【0003】

靴底に設けられる従来のエアバッグは、ブロー成形によってエアチェンバーを成形して、エアチェンバーの開口を封止することによりエアバッグを形成する。靴底に複数のエアバッグを配設することにより、ジョギングや跳びの足に対する衝撃および傷害を緩和することができる。しかし、ブロー成形によって成形されるエアバッグの内部の気圧の大きさが製品の品質を決め、エアバッグの内部の気圧のコントロールは困難である。このため、エアバッグの大きさ及び不良率を有効に制御することができず、不良品が多くなり、且つ不良品を完全にリサイクルすることができず、材料コストが無駄に増加する。

【0004】

一方、ブロー成形によって成形されるエアバッグは、気圧によってエアバッグの肉厚を制御する。しかし、エアバッグの肉厚を精確に均一にすることが困難であるため、エアバッグによって靴の力受け方向を制御することができず、相違の用途に適用可能な靴を製造することができない。ブロー成形によって成形されるエアバッグは、その上でメーカのマークなどを付けたい場合には、塗料を塗布する方法だけが利用可能である。そうすると、製造コストが増加し、そして塗布された塗料は脱落し易いため、耐久性が良くない。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の主な目的は、樹脂射出成形の方式により、弾性構造が成形されて連結し、製造工法が極めて成熟であるため、製品の不良率が極めて低く、且つ製品の適用の自由度が極めて高い樹脂射出成形製弾性構造を提供することにある。

【課題を解決するための手段】

【0006】

本発明の樹脂射出成形製弾性構造によると、二つのハーフ弾性構造を対向に連接して構成され、前記各ハーフ弾性構造は、内面と、外面と、を有し、その周縁に連結縁が成形され、前記連結縁が前記ハーフ弾性構造の外側に伸び、前記二つのハーフ弾性構造のうちの一つの内面に収容空間が形成され、前記二つのハーフ弾性構造は、前記内面が互いに対向するように設置され、前記各連結縁が互いに当接され、前記各ハーフ弾性構造が樹脂射出成形で製造されたものである弾性体と、射出溶接方式により前記二つのハーフ弾性構造の前記連結縁を連結する連結具と、を備えることを特徴とする。

【発明の効果】

【0007】

本発明の樹脂射出成形製弾性構造によれば、樹脂射出成形の方式により、弾性構造が成形されて連結し、製造工法が極めて成熟であるため、製品の不良率が極めて低く、且つ製品への適用の自由度が極めて高いという効果を有する。

【図面の簡単な説明】

【0008】

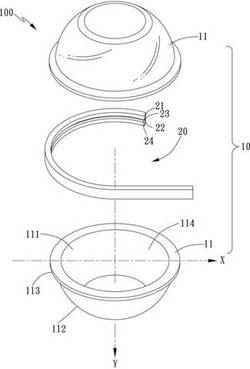

【図1】本発明の樹脂射出成形製弾性構造の分解斜視図である。

【図2】本発明の弾性体を成形金型に入れて連結具を成形する状態の模式図である。

【図3】本発明の樹脂射出成形製弾性構造の組合済み状態の斜視図である。

【図4】本発明の樹脂射出成形製弾性構造の組合済み状態の断面図である。

【図5】本発明の樹脂射出成形製弾性構造が靴体に適用される状態の模式図である。

【図6】本発明の樹脂射出成形製弾性構造の別の外観を有する実施例の模式図である。

【図7】図6に示す弾性構造が靴体に適用される状態の模式図である。

【図8】本発明の弾性体の別の外観を有する実施例の模式図である。

【図9】図8に示す弾性体が靴体に適用される状態の模式図である。

【図10】本発明の樹脂射出成形製弾性構造のもう一つの実施例の模式図である。

【図11】図10に示す連結愚を成形する成形金型を示す模式図である。

【図12】本発明の標示部が成形された状態の斜視図である。

【図13】本発明のハーフ弾性構造の肉厚が不均一である状態を示す模式図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図面に基づいて説明する。

【実施例1】

【0010】

まず、図1乃至図5を参照する。本発明の弾性構造100は、弾性体10と、連結具20と、を含む。

【0011】

前記弾性体10は、二つのハーフ弾性構造11を対向に連接して構成され、本実施例では、前記各ハーフ弾性構造11は、中空な半球形状を呈し、樹脂射出成形により成形されたものである。前記各ハーフ弾性構造11は、内面111と、外面112と、を有し、その周縁に連結縁113が成形され、前記連結縁113が前記ハーフ弾性構造11の外側に伸びる。前記連結縁113の伸び方向を水平方向Xと定義し、なお、垂直方向を縦方向Yと定義する場合には、前記各ハーフ弾性構造11は、前記縦方向Yに伸びる収容空間114が成形される。前記二つのハーフ弾性構造11の前記内面111が互いに対向するように設置され、前記二つのハーフ弾性構造11の前記収容空間114は、互いに連通する。

【0012】

前記連結具20は、一体な構造であり、上部21と、下部22と、前記上部21と前記下部22を連結するサイド部23と、から構成される。前記上部21と前記下部22と前記サイド部23には、凹んだ挟み口24が形成され、前記挟み口24により、前記連結具20が前記二つのハーフ弾性構造11の連結縁113を覆い、これにより、弾性体10が密封される。すなわち、前記二つのハーフ弾性構造11の前記収容空間114が密封な空間になり、弾性構造は中空な半球形状を呈する。

【0013】

前記連結具20は、樹脂射出成形方式により構成され、且つ前記弾性体10の前記連結縁113の外面に射出成形される。前記連結具20は、前記弾性体10の周縁に成形されていないときに、前記二つのハーフ弾性構造11が連結されない。なお、前記連結具20を成形したいときには、図2に示すように、前記二つのハーフ弾性構造11を互いに対向するように合わせて成形金型Mに入れて、前記成形金型Mには、前記連結具20を成形するための成形空間M1が設けられる。前記成形金型Mの前記成形空間M1に溶融な樹脂を注入すると、前記連結具20が成形され、且つ溶融している前記連結具20が前記二つのハーフ弾性構造11を溶接する。前記成形空間M1は、前記二つのハーフ弾性構造11の前記連結縁113に対応するため、前記連結縁113の外面に樹脂を注入するときに、樹脂によるガスは、前記成形空間M1を経由して、前記二つのハーフ弾性構造11の前記収容空間114に進入して、樹脂が前記成形空間M1に注入されて前記連結縁113を覆う。前記樹脂が冷却したと、前記二つのハーフ弾性構造11が封止され、前記収容空間114が密封状態になる。樹脂によるガスが前記収容空間114内に存在するため、弾性構造は弾性力を有する。

【0014】

前記弾性構造100は、靴体Aの靴底A1に設けられ、図5に示すように、前記靴体Aに前記弾性構造100が複数設けられる。前記弾性構造100は、前記弾性体10の前記収容空間114の内部にあるガスにより緩衝効果を有する。前記弾性体10は、樹脂射出成形により作製されたものであり、前記二つのハーフ弾性構造11を互いに対向するように合わせて構成されるため、前記各ハーフ弾性構造11を事前に大量生産することができ、且つ互いに合わせる前記二つのハーフ弾性構造11は、形状が完全に一致しなくてもよく、互いに対応する前記連結縁113だけが必要であり、そうすると、前記二つのハーフ弾性構造11を合せて封止することができる。なお、前記二つのハーフ弾性構造11の形状は、必要によって任意形状にしてもよい。前記二つのハーフ弾性構造11は、樹脂射出成形の方式により成形されて連結し、製造工法が極めて成熟であるため、製品の不良率が極めて低く、弾性構造の寸法を精確に保持することができ、肉厚を精確に把握することもできる。

【0015】

一方、必要によって前記各ハーフ弾性構造11の肉厚を変更するができ、図13に示すように、力受け方向および製品の形状を考慮すると、肉厚が不均一なハーフ弾性構造11が設計され、このようなハーフ弾性構造11により、特殊な力受けの要求を満足できる色々な靴体Aを製造することができ、弾性構造100の製品への適用の自由度が増加する。

【0016】

また、弾性構造100に成形したいマークなどを成形金型に事前に設け、すなわち、成形金型の内面に、マークなどを成形するための標示部116を形成することにより、図12に示すように、前記各ハーフ弾性構造11を成形すると同時に、マークなどが成形され、製造が極めて便利である。また、弾性構造100の顔色を変更したい場合には、前記ハーフ弾性構造11を成形するときに相違の顔色の樹脂を使用することにより、前記ハーフ弾性構造11を相違の顔色にすることができ、このプロセスは射出成形時に完成されるため、工程を増加する必要がなく、長期間に使用されても、前記ハーフ弾性構造11の顔色は脱落しない。

【実施例2】

【0017】

更に、本考案の弾性構造100の外形は上記の形状に限定されず、図6及び図7に示すように、前記弾性構造100が不規則な形状に成形され、ハーフ弾性構造11のうちの一つが複数の収容空間114を有し、他のハーフ弾性構造11は、フラットなプレート形状を呈し、前記収容空間114に対向するように設置され、且つ連結具20により前記弾性構造100の周縁が封止され、前記収容空間114内にガスが収容されるため、前記弾性構造100は、弾力を有し、外力を緩衝する目的を達成することができる。また、必要によって弾性体10の外形および肉厚を変更しても、同じ効果を得ることができる。

【実施例3】

【0018】

図8及び図9を参照する。弾性体10のハーフ弾性構造11は、靴体AのアウトソールA2の一部に成形され、前記各ハーフ弾性構造11内に収容空間114が設けられ、前記収容空間114内にガスが収容され、そうすると、前記弾性体10を靴体AのアウトソールA2とすることができる。前記弾性体10が弾力を有するため、緩衝構造を別に設ける必要がなく、製造および使用の自由度が極めて高い。

【実施例4】

【0019】

図10を参照する。連結具20は、二つのハーフ弾性構造11の連結縁13の間に成形され、前記各連結縁13と前記各ハーフ弾性構造11の外面の間に樹脂止め用溝115が形成され、なお、連結具20を成形する成形金型Mの態様は図11に示している。

【産業上の利用可能性】

【0020】

本発明は、靴に適用することができる。

【符号の説明】

【0021】

10:弾性体、11:ハーフ弾性構造、20:連結具、21:上部、22:下部、23:サイド部、24:挟み口、100:弾性構造、111:内面、112:外面、113:連結縁、114:収容空間、115:樹脂止め用溝、116:標示部、A:靴体、A1:靴底、A2:アウトソール、M:成形金型、M1:成形空間、X:水平方向、Y:縦方向。

【技術分野】

【0001】

本発明は、樹脂射出成形製弾性構造に関し、特に、靴の部材に適用可能な樹脂射出成形製弾性構造に関するものである。

【背景技術】

【0002】

仕事によってストレスが溜まる国民は、スポーツ(例えばジョギングやテニスなど)によって仕事のストレスを解消する。スポーツをやっているときには、適正な靴を着用することにより、不意の運動傷害を防止することができるため、靴底にエアバッグが設けられた靴の利用が多くなり、このような靴を着用することにより、ジョギングや跳びの足に対する衝撃および傷害を緩和することができる。

【0003】

靴底に設けられる従来のエアバッグは、ブロー成形によってエアチェンバーを成形して、エアチェンバーの開口を封止することによりエアバッグを形成する。靴底に複数のエアバッグを配設することにより、ジョギングや跳びの足に対する衝撃および傷害を緩和することができる。しかし、ブロー成形によって成形されるエアバッグの内部の気圧の大きさが製品の品質を決め、エアバッグの内部の気圧のコントロールは困難である。このため、エアバッグの大きさ及び不良率を有効に制御することができず、不良品が多くなり、且つ不良品を完全にリサイクルすることができず、材料コストが無駄に増加する。

【0004】

一方、ブロー成形によって成形されるエアバッグは、気圧によってエアバッグの肉厚を制御する。しかし、エアバッグの肉厚を精確に均一にすることが困難であるため、エアバッグによって靴の力受け方向を制御することができず、相違の用途に適用可能な靴を製造することができない。ブロー成形によって成形されるエアバッグは、その上でメーカのマークなどを付けたい場合には、塗料を塗布する方法だけが利用可能である。そうすると、製造コストが増加し、そして塗布された塗料は脱落し易いため、耐久性が良くない。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の主な目的は、樹脂射出成形の方式により、弾性構造が成形されて連結し、製造工法が極めて成熟であるため、製品の不良率が極めて低く、且つ製品の適用の自由度が極めて高い樹脂射出成形製弾性構造を提供することにある。

【課題を解決するための手段】

【0006】

本発明の樹脂射出成形製弾性構造によると、二つのハーフ弾性構造を対向に連接して構成され、前記各ハーフ弾性構造は、内面と、外面と、を有し、その周縁に連結縁が成形され、前記連結縁が前記ハーフ弾性構造の外側に伸び、前記二つのハーフ弾性構造のうちの一つの内面に収容空間が形成され、前記二つのハーフ弾性構造は、前記内面が互いに対向するように設置され、前記各連結縁が互いに当接され、前記各ハーフ弾性構造が樹脂射出成形で製造されたものである弾性体と、射出溶接方式により前記二つのハーフ弾性構造の前記連結縁を連結する連結具と、を備えることを特徴とする。

【発明の効果】

【0007】

本発明の樹脂射出成形製弾性構造によれば、樹脂射出成形の方式により、弾性構造が成形されて連結し、製造工法が極めて成熟であるため、製品の不良率が極めて低く、且つ製品への適用の自由度が極めて高いという効果を有する。

【図面の簡単な説明】

【0008】

【図1】本発明の樹脂射出成形製弾性構造の分解斜視図である。

【図2】本発明の弾性体を成形金型に入れて連結具を成形する状態の模式図である。

【図3】本発明の樹脂射出成形製弾性構造の組合済み状態の斜視図である。

【図4】本発明の樹脂射出成形製弾性構造の組合済み状態の断面図である。

【図5】本発明の樹脂射出成形製弾性構造が靴体に適用される状態の模式図である。

【図6】本発明の樹脂射出成形製弾性構造の別の外観を有する実施例の模式図である。

【図7】図6に示す弾性構造が靴体に適用される状態の模式図である。

【図8】本発明の弾性体の別の外観を有する実施例の模式図である。

【図9】図8に示す弾性体が靴体に適用される状態の模式図である。

【図10】本発明の樹脂射出成形製弾性構造のもう一つの実施例の模式図である。

【図11】図10に示す連結愚を成形する成形金型を示す模式図である。

【図12】本発明の標示部が成形された状態の斜視図である。

【図13】本発明のハーフ弾性構造の肉厚が不均一である状態を示す模式図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図面に基づいて説明する。

【実施例1】

【0010】

まず、図1乃至図5を参照する。本発明の弾性構造100は、弾性体10と、連結具20と、を含む。

【0011】

前記弾性体10は、二つのハーフ弾性構造11を対向に連接して構成され、本実施例では、前記各ハーフ弾性構造11は、中空な半球形状を呈し、樹脂射出成形により成形されたものである。前記各ハーフ弾性構造11は、内面111と、外面112と、を有し、その周縁に連結縁113が成形され、前記連結縁113が前記ハーフ弾性構造11の外側に伸びる。前記連結縁113の伸び方向を水平方向Xと定義し、なお、垂直方向を縦方向Yと定義する場合には、前記各ハーフ弾性構造11は、前記縦方向Yに伸びる収容空間114が成形される。前記二つのハーフ弾性構造11の前記内面111が互いに対向するように設置され、前記二つのハーフ弾性構造11の前記収容空間114は、互いに連通する。

【0012】

前記連結具20は、一体な構造であり、上部21と、下部22と、前記上部21と前記下部22を連結するサイド部23と、から構成される。前記上部21と前記下部22と前記サイド部23には、凹んだ挟み口24が形成され、前記挟み口24により、前記連結具20が前記二つのハーフ弾性構造11の連結縁113を覆い、これにより、弾性体10が密封される。すなわち、前記二つのハーフ弾性構造11の前記収容空間114が密封な空間になり、弾性構造は中空な半球形状を呈する。

【0013】

前記連結具20は、樹脂射出成形方式により構成され、且つ前記弾性体10の前記連結縁113の外面に射出成形される。前記連結具20は、前記弾性体10の周縁に成形されていないときに、前記二つのハーフ弾性構造11が連結されない。なお、前記連結具20を成形したいときには、図2に示すように、前記二つのハーフ弾性構造11を互いに対向するように合わせて成形金型Mに入れて、前記成形金型Mには、前記連結具20を成形するための成形空間M1が設けられる。前記成形金型Mの前記成形空間M1に溶融な樹脂を注入すると、前記連結具20が成形され、且つ溶融している前記連結具20が前記二つのハーフ弾性構造11を溶接する。前記成形空間M1は、前記二つのハーフ弾性構造11の前記連結縁113に対応するため、前記連結縁113の外面に樹脂を注入するときに、樹脂によるガスは、前記成形空間M1を経由して、前記二つのハーフ弾性構造11の前記収容空間114に進入して、樹脂が前記成形空間M1に注入されて前記連結縁113を覆う。前記樹脂が冷却したと、前記二つのハーフ弾性構造11が封止され、前記収容空間114が密封状態になる。樹脂によるガスが前記収容空間114内に存在するため、弾性構造は弾性力を有する。

【0014】

前記弾性構造100は、靴体Aの靴底A1に設けられ、図5に示すように、前記靴体Aに前記弾性構造100が複数設けられる。前記弾性構造100は、前記弾性体10の前記収容空間114の内部にあるガスにより緩衝効果を有する。前記弾性体10は、樹脂射出成形により作製されたものであり、前記二つのハーフ弾性構造11を互いに対向するように合わせて構成されるため、前記各ハーフ弾性構造11を事前に大量生産することができ、且つ互いに合わせる前記二つのハーフ弾性構造11は、形状が完全に一致しなくてもよく、互いに対応する前記連結縁113だけが必要であり、そうすると、前記二つのハーフ弾性構造11を合せて封止することができる。なお、前記二つのハーフ弾性構造11の形状は、必要によって任意形状にしてもよい。前記二つのハーフ弾性構造11は、樹脂射出成形の方式により成形されて連結し、製造工法が極めて成熟であるため、製品の不良率が極めて低く、弾性構造の寸法を精確に保持することができ、肉厚を精確に把握することもできる。

【0015】

一方、必要によって前記各ハーフ弾性構造11の肉厚を変更するができ、図13に示すように、力受け方向および製品の形状を考慮すると、肉厚が不均一なハーフ弾性構造11が設計され、このようなハーフ弾性構造11により、特殊な力受けの要求を満足できる色々な靴体Aを製造することができ、弾性構造100の製品への適用の自由度が増加する。

【0016】

また、弾性構造100に成形したいマークなどを成形金型に事前に設け、すなわち、成形金型の内面に、マークなどを成形するための標示部116を形成することにより、図12に示すように、前記各ハーフ弾性構造11を成形すると同時に、マークなどが成形され、製造が極めて便利である。また、弾性構造100の顔色を変更したい場合には、前記ハーフ弾性構造11を成形するときに相違の顔色の樹脂を使用することにより、前記ハーフ弾性構造11を相違の顔色にすることができ、このプロセスは射出成形時に完成されるため、工程を増加する必要がなく、長期間に使用されても、前記ハーフ弾性構造11の顔色は脱落しない。

【実施例2】

【0017】

更に、本考案の弾性構造100の外形は上記の形状に限定されず、図6及び図7に示すように、前記弾性構造100が不規則な形状に成形され、ハーフ弾性構造11のうちの一つが複数の収容空間114を有し、他のハーフ弾性構造11は、フラットなプレート形状を呈し、前記収容空間114に対向するように設置され、且つ連結具20により前記弾性構造100の周縁が封止され、前記収容空間114内にガスが収容されるため、前記弾性構造100は、弾力を有し、外力を緩衝する目的を達成することができる。また、必要によって弾性体10の外形および肉厚を変更しても、同じ効果を得ることができる。

【実施例3】

【0018】

図8及び図9を参照する。弾性体10のハーフ弾性構造11は、靴体AのアウトソールA2の一部に成形され、前記各ハーフ弾性構造11内に収容空間114が設けられ、前記収容空間114内にガスが収容され、そうすると、前記弾性体10を靴体AのアウトソールA2とすることができる。前記弾性体10が弾力を有するため、緩衝構造を別に設ける必要がなく、製造および使用の自由度が極めて高い。

【実施例4】

【0019】

図10を参照する。連結具20は、二つのハーフ弾性構造11の連結縁13の間に成形され、前記各連結縁13と前記各ハーフ弾性構造11の外面の間に樹脂止め用溝115が形成され、なお、連結具20を成形する成形金型Mの態様は図11に示している。

【産業上の利用可能性】

【0020】

本発明は、靴に適用することができる。

【符号の説明】

【0021】

10:弾性体、11:ハーフ弾性構造、20:連結具、21:上部、22:下部、23:サイド部、24:挟み口、100:弾性構造、111:内面、112:外面、113:連結縁、114:収容空間、115:樹脂止め用溝、116:標示部、A:靴体、A1:靴底、A2:アウトソール、M:成形金型、M1:成形空間、X:水平方向、Y:縦方向。

【特許請求の範囲】

【請求項1】

二つのハーフ弾性構造を対向に連接して構成され、前記各ハーフ弾性構造は、内面と、外面と、を有し、その周縁に連結縁が成形され、前記連結縁が前記ハーフ弾性構造の外側に伸び、前記二つのハーフ弾性構造のうちの一つの内面に収容空間が形成され、前記二つのハーフ弾性構造は、前記内面が互いに対向するように設置され、前記各連結縁が互いに当接され、前記各ハーフ弾性構造が樹脂射出成形で製造されたものである弾性体と、

射出溶接方式により前記二つのハーフ弾性構造の前記連結縁を連結する連結具と、

を備えることを特徴とする樹脂射出成形製弾性構造。

【請求項2】

前記二つのハーフ弾性構造は、中空な半球形状を呈することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項3】

前記二つのハーフ弾性構造のうちの一つは、不規則な形状を呈し、複数の収容空間を有し、なお、他の前記ハーフ弾性構造は、フラットなプレート形状を呈することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項4】

前記二つのハーフ弾性構造は、不規則な形状を呈し、複数の収容空間を有することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項5】

前記ハーフ弾性構造は、靴体のアウトソールの形状に成形されることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項6】

前記連結縁は、前記ハーフ弾性構造の内面と外面の連接箇所から、外側に伸びることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項7】

前記連結縁の伸び方向を水平方向と定義し、なお、垂直方向を縦方向と定義する場合には、前記各ハーフ弾性構造は、前記縦方向に伸びる収容空間が成形されることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項8】

前記二つのハーフ弾性構造の前記収容空間は、互いに連通することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項9】

前記連結具は、一体な構造であり、射出成形方式により前記二つのハーフ弾性構造を溶接することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項10】

前記連結体により、前記弾性体は密封され中空なボール形状を呈する構造になることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項11】

前記連結体により、前記弾性体は密封され中空な任意形状を呈する構造になることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項12】

前記連結具は、上部と、下部と、前記上部と前記下部を連結するサイド部と、から構成され、前記上部と前記下部と前記サイド部には、凹んだ挟み口が形成され、前記挟み口により、前記連結具が前記二つのハーフ弾性構造の連結縁を覆うことを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項13】

前記連結具は、前記二つのハーフ弾性構造の前記連結縁の間に成形されることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項1】

二つのハーフ弾性構造を対向に連接して構成され、前記各ハーフ弾性構造は、内面と、外面と、を有し、その周縁に連結縁が成形され、前記連結縁が前記ハーフ弾性構造の外側に伸び、前記二つのハーフ弾性構造のうちの一つの内面に収容空間が形成され、前記二つのハーフ弾性構造は、前記内面が互いに対向するように設置され、前記各連結縁が互いに当接され、前記各ハーフ弾性構造が樹脂射出成形で製造されたものである弾性体と、

射出溶接方式により前記二つのハーフ弾性構造の前記連結縁を連結する連結具と、

を備えることを特徴とする樹脂射出成形製弾性構造。

【請求項2】

前記二つのハーフ弾性構造は、中空な半球形状を呈することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項3】

前記二つのハーフ弾性構造のうちの一つは、不規則な形状を呈し、複数の収容空間を有し、なお、他の前記ハーフ弾性構造は、フラットなプレート形状を呈することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項4】

前記二つのハーフ弾性構造は、不規則な形状を呈し、複数の収容空間を有することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項5】

前記ハーフ弾性構造は、靴体のアウトソールの形状に成形されることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項6】

前記連結縁は、前記ハーフ弾性構造の内面と外面の連接箇所から、外側に伸びることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項7】

前記連結縁の伸び方向を水平方向と定義し、なお、垂直方向を縦方向と定義する場合には、前記各ハーフ弾性構造は、前記縦方向に伸びる収容空間が成形されることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項8】

前記二つのハーフ弾性構造の前記収容空間は、互いに連通することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項9】

前記連結具は、一体な構造であり、射出成形方式により前記二つのハーフ弾性構造を溶接することを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項10】

前記連結体により、前記弾性体は密封され中空なボール形状を呈する構造になることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項11】

前記連結体により、前記弾性体は密封され中空な任意形状を呈する構造になることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項12】

前記連結具は、上部と、下部と、前記上部と前記下部を連結するサイド部と、から構成され、前記上部と前記下部と前記サイド部には、凹んだ挟み口が形成され、前記挟み口により、前記連結具が前記二つのハーフ弾性構造の連結縁を覆うことを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【請求項13】

前記連結具は、前記二つのハーフ弾性構造の前記連結縁の間に成形されることを特徴とする、請求項1に記載の樹脂射出成形製弾性構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−116105(P2011−116105A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2010−91014(P2010−91014)

【出願日】平成22年4月12日(2010.4.12)

【出願人】(503267733)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成22年4月12日(2010.4.12)

【出願人】(503267733)

【Fターム(参考)】

[ Back to top ]