樹脂層の形成方法及びめっき方法

【課題】表面の粗さが適度に設定された樹脂層を得ることができる樹脂層の形成方法、その樹脂層の形成方法を用いためっき方法及び半導体装置の製造方法を提供する。

【解決手段】樹脂より成る基材2と、基材中に分散された混合物4とを含む樹脂層32を、基板上に形成する工程と、樹脂層の表層部をバイト12により切削し、基材及び混合物のうちの一方が選択的に除去された切削面を形成する工程とを有している。表面が適度な粗さに設定された樹脂層を得ることができるため、樹脂層上に良好な密着性を有するめっき膜を形成することが可能となる。このため、高い信頼性を確保しつつ、めっき膜より成る配線を狭いピッチで形成することが可能となる。

【解決手段】樹脂より成る基材2と、基材中に分散された混合物4とを含む樹脂層32を、基板上に形成する工程と、樹脂層の表層部をバイト12により切削し、基材及び混合物のうちの一方が選択的に除去された切削面を形成する工程とを有している。表面が適度な粗さに設定された樹脂層を得ることができるため、樹脂層上に良好な密着性を有するめっき膜を形成することが可能となる。このため、高い信頼性を確保しつつ、めっき膜より成る配線を狭いピッチで形成することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂層の形成方法及びその樹脂層の形成方法を用いためっき方法に関する。

【背景技術】

【0002】

半導体基板や回路基板上に形成される多層配線には、配線層間を電気的に絶縁するために、層間絶縁膜が必要である。

【0003】

上記のような層間絶縁膜を形成する工程において、近時では、半導体基板や回路基板上に樹脂製のシート(以下、「樹脂シート」という。)を、真空プレスを用いて貼り付けることにより、層間絶縁膜を形成する技術が注目されている。樹脂シートを用いて層間絶縁膜を形成した場合には、スピンコート法によって層間絶縁膜を形成した場合と比べて材料の無駄が大幅に抑えられる。その結果、低コストで層間絶縁膜を形成することが可能となる。

【0004】

このように樹脂シートを用いて形成された樹脂層上に配線を形成する場合には、例えば、以下のような方法で配線を形成することが可能である。

【0005】

まず、レーザ等を用いて、樹脂層にコンタクトホールを形成する。次に、デスミア処理を行う。デスミア処理とは、レーザ等を用いて樹脂層にコンタクトホールを形成する際に生じる樹脂の燃えかす(スミア)を、薬液により除去する処理のことである。デスミア処理を行うと、コンタクトホール内からスミアが除去されるとともに、樹脂層の表面に凹凸が形成される。デスミア処理は、例えば、50〜90℃のアルカリ性過マンガン酸溶液に、樹脂層を、数分〜数十分程度浸漬することにより行われる。次に、デスミア処理を施して表面に凹凸が形成された樹脂層上に、めっき膜を形成するためのシード層を、無電解めっき法により形成する。そして、シード層が、樹脂層表面に形成された凹部、即ち、多数の微小な孔の中にも食い込んだ状態で形成され、樹脂層とめっき膜との密着性が十分に確保される。このような現象は、アンカー効果と称される。次に、樹脂層の全面にフォトレジスト膜を形成し、フォトリソグラフィ技術を用いて、フォトレジスト膜に開口部を形成する。次に、電気めっき法により、開口部内のシード層上にめっき膜を形成する。シード層と樹脂層との密着性が十分に確保されているため、めっき膜はシード層を介して樹脂層に確実に固定される。最後に、フォトレジスト膜を剥離することにより、樹脂層上に配線が形成される。

【0006】

特許文献1には、樹脂基板上にめっき被膜を形成する製法に関して、紫外線照射された樹脂基板層をアルカリ溶液に浸漬し、樹脂基板にデスミア処理を施すことにより、樹脂基板とめっき被膜との密着性を強固に保つ技術が開示されている。

【0007】

また、特許文献2には、射出成形して得られた成形品に導体回路パターンを形成する製法に関して、射出成形品の表面にコーディングしたレジストを除去する際に、レーザを射出成形品の表面にも照射し、射出成形品の表面を粗面化することにより、射出成形品粗面化工程を削減する技術が開示されている。

【特許文献1】特開2003−27250号公報

【特許文献2】特開平11−6073号公報

【非特許文献1】K. Ueda, T. Sugita and H. Tsuwa, “Application of Fracture Mechanics in Micro-Cutting of Engineering Ceramics”, Annals of CIRP Vol. 32/1 (1983), p.83-86

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1に記載されたように、めっき膜が形成される対象物(樹脂基板)を、アルカリ溶液に浸漬することによりデスミア処理を行った場合には、樹脂層の表面に数μm〜十数μmの深い孔が形成されてしまうため、樹脂基板の表面にフォトレジスト膜を用いて微細な配線パターンを形成することは困難である。樹脂基板に形成された配線間が狭いピッチの場合、短絡等を招く可能性が高くなる。

【0009】

また、特許文献2に記載されたように、めっき膜が形成される対象物(射出成型品)の表面を、レーザ照射することにより粗面化する処理の場合には、めっき膜を形成する面が広範囲の場合に、レーザ照射の処理に長時間を要するという問題がある。

【0010】

本発明の目的は、表面の粗さが適度に設定された樹脂層を得ることができる樹脂層の形成方法、その樹脂層の形成方法を用いためっき方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の一観点によれば、樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程とを有することを特徴とする樹脂層の形成方法が提供される。

【0012】

また、本発明の他の観点によれば、樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と、前記樹脂層上にシード層を形成する工程と、前記シード層上に電気めっき法によりめっき膜を形成する工程とを有することを特徴とするめっき方法が提供される。

【発明の効果】

【0013】

本発明によれば、樹脂より成る基材と、基材中に分散された混合物とを含む樹脂層を、基板上に形成し、かかる樹脂層の表層部をバイトにより切削することにより、基材及び混合物のうちの一方が選択的に除去された切削面を形成するため、表面が適度な粗さに設定された樹脂層を得ることができる。このため、本発明によれば、樹脂層上に良好な密着性を有するめっき膜を形成することが可能となる。しかも、樹脂層の表層部をバイトにより切削する場合には、樹脂層の表面をデスミア処理する場合のような過度に深い孔が樹脂層の表面に形成されることはないため、樹脂層上にフォトレジスト膜より成る微細なパターンを形成することが可能となる。このため、本発明によれば、高い信頼性を確保しつつ、めっき膜より成る配線を狭いピッチで形成することが可能となる。

【発明を実施するための最良の形態】

【0014】

[本発明の原理]

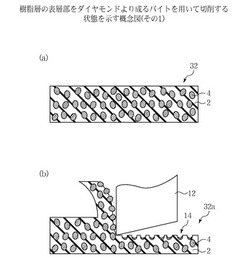

図1は、被切削物の表層部をダイヤモンドより成るバイトを用いて切削した際の態様を示す概念図である。

【0015】

図1(a)は、被切削物100aの表層部をダイヤモンドより成るバイト12を用いて切削した際に、被切削物100aの表層部が比較的滑らかに除去される場合を示している。被切削物100aの表層部がこのように除去される場合には、被切削物100aの表面粗さは比較的小さくなる。

【0016】

図1(b)は、被切削物100bの表層部をダイヤモンドより成るバイト12を用いて切削した際に、被切削物100bの表層部がむしり取られるように除去される場合を示している。被切削物100bの表層部がこのように除去される場合には、被切削物100bの表面粗さは比較的大きくなる。

【0017】

図1(c)は、被切削物100cの表層部をダイヤモンドより成るバイト12を用いて切削した際に、亀裂を生じながら被切削物100cの表層部が除去される場合を示している。被切削物100cの表層部がこのように除去される場合には、被切削物100cの表面粗さは比較的大きくなる。

【0018】

比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たすような被切削物を切削した場合には、図1(a)のように被切削物100aが切削される(非特許文献1参照)。

【0019】

図2(a)は、N≧σの関係を満たす被切削物102aの表層部をダイヤモンドより成るバイト12を用いて切削した場合の光学顕微鏡写真を示す図である。

【0020】

図2(a)から分かるように、被切削物102aの表面は比較的滑らかになっている。

【0021】

一方、N<σの関係を満たすような被切削物を切削した場合には、図1(b)又は図1(c)のように被切削物100b、100cが切削される(非特許文献1参照)。

【0022】

図2(b)は、N<σの関係を満たす被切削物102bの表層物をダイヤモンドより成るバイト12を用いて切削した場合の光学顕微鏡写真を示す図である。

【0023】

図2(b)から分かるように、被切削物102bの表面は非常に粗くなっている。

【0024】

なお、被切削抵抗Nとは、切削の主分力(被切削物の回転円に関して円周接線方向の力)PCを切削断面積Aで除した値PC/Aのことである。また、降伏応力σとは、材料にある力が加わり、変形した場合でも元の形に戻る応力の限界値のことである。

【0025】

被切削物の表層部を単に図1(a)乃至図1(c)のいずれかのように切削した場合には、被切削物の表面を必ずしも適度な粗さに設定し得ない場合がある。

【0026】

本願発明者は、鋭意検討した結果、樹脂より成る基材と、基材中に分散された混合物とを含む樹脂層であって、樹脂層の表層部をバイトにより切削した際に、樹脂層の切削面が基材及び混合物のうちの一方が選択的に除去された状態となるような樹脂層を用い、かかる樹脂層の表層部をバイトにより切削することにより、樹脂層の表面を適度な粗さに設定することに想到した。

【0027】

図3は、樹脂より成る基材2と、基材2中に分散された混合物4とを含む樹脂層32であって、基材2の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さく、混合物4の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きい樹脂層32を用い、かかる樹脂層32をダイヤモンドより成るバイト12を用いて切削する状態を示す概念図である。

【0028】

このような樹脂層32の表層部をダイヤモンドより成るバイト12により切削した場合には、樹脂層32の基材2は比較的滑らかに切削される一方、基材2中に分散させた混合物(フィラー)4は切削されにくい。このため、このような樹脂層32の表層部を切削した場合には、基材2中に分散させた混合物4が基材2中から抜き取られるように切削が進行することとなる。このため、切削後の樹脂層32a(以下、切削後の樹脂層を樹脂層32aと表示し、切削前の樹脂層32と区別する。)においては、樹脂層32aの切削面において混合物4が選択的に除去された状態となり、混合物4が存在していた部分に凹部14が形成される。従って、このような樹脂層32を用いれば、表面が適度な粗さに設定された樹脂層32aを得ることが可能となる。

【0029】

図4は、このような樹脂層32の表層物をダイヤモンドより成るバイトを用いて切削した場合の光学顕微鏡写真を示す図である。

【0030】

図4から分かるように、切削後の樹脂層32aの表面には、適度な深さの凹部14が適度に形成されており、樹脂層32aの表面は適度な粗さになっている。

【0031】

図5は、樹脂より成る基材6と、基材6中に分散された混合物8とを含む樹脂層33であって、基材6の材料のみから成る被切削物をバイトにより切削した際の表面粗さが比較的大きく、混合物8の材料のみから成る被切削物をバイトにより切削した際の表面粗さが比較的小さい樹脂層を用い、かかる樹脂層33をダイヤモンドより成るバイト12を用いて切削する状態を示す概念図である。

【0032】

このような樹脂層33の表層部をダイヤモンドより成るバイト12により切削した場合には、樹脂層12の基材6は切削されにくいため、引きちぎられるように切削される一方、基材6中に分散させた混合物(フィラー)8は比較的容易に切削される。このため、このような樹脂層33の表層部を切削した場合には、切削後の樹脂層33a(以下、切削後の樹脂層を樹脂層33aと表示し、切削前の樹脂層33と区別する。)においては、樹脂層33aの切削面において基材6が選択的に除去された状態となり、基材6が存在していた部分に凹部14aが形成される。従って、このような樹脂層33を用いた場合にも、表面が適度な粗さに設定された樹脂層33aを得ることが可能となる。

【0033】

このように本発明によれば、表面が適度な粗さに設定された樹脂層を得ることができるため、樹脂層上に良好な密着性を有するめっき膜を形成することが可能となる。しかも、樹脂層の表層部をバイトにより切削する場合には、樹脂層の表面をデスミア処理する場合のような過度に深い孔が樹脂層の表面に形成されることはないため、樹脂層上にフォトレジスト膜より成る微細なパターンを形成することが可能となる。このため、本発明によれば、高い信頼性を確保しつつ、めっき膜より成る配線を狭いピッチで形成することが可能となる。

【0034】

[第1実施形態]

本発明の第1実施形態による樹脂層の形成方法、めっき方法及び半導体装置の製造方法を図6乃至図13を用いて説明する。図6乃至図13は、本実施形態による半導体装置の製造方法を示す工程図である。

【0035】

なお、本実施形態による樹脂層の形成方法及びめっき方法は、半導体装置以外の物を製造する場合以外にも適用可能であるが、本実施形態においては、半導体装置を製造する場合を例に説明する。

【0036】

まず、図6(a)に示すように、半導体基板20を用意する。半導体基板20としては、例えばシリコンウェハを用いる。半導体基板20には、MOSトランジスタなどの機能素子、容量素子等の受動素子等を用いて構成される論理回路及び/或いは記憶回路等(図示せず)が形成されている。かかる半導体基板20上には、例えばシリコン酸化膜より成る絶縁膜が22形成されている。絶縁膜22は、例えばCVD法により形成されたものである。絶縁膜22は、半導体基板20上に複数層形成されているが、図6乃至図13においては1層のみ示している。

【0037】

図6(a)に示すように、絶縁膜22には、開口部24が形成されている。かかる開口部24には、上述した論理回路及び/或いは記憶回路等に電気的に接続された、例えばアルミニウム(Al)より成る電極パッド26が配置されている。

【0038】

なお、本実施形態では、製造コストを低く抑えるために、半導体基板20を個々の半導体素子(半導体チップ)に切断しない状態で以下の工程を行うことを想定しているが、半導体基板20を個々の半導体素子に切断・分離した後に、以下の工程を行ってもよい。

【0039】

次に、図6(b)に示すように、電極パッド26上に、例えば金(Au)又は銅(Cu)等より成るスタッドバンプ28を形成する。スタッドバンプ28は、ワイヤボンディング技術に用いられるボールボンディング方式を用いて電極パッド26上に形成されるバンプ電極のことである。スタッドバンプ28は、金(Au)等より成るワイヤの先端に放電によってボールを形成後、ワイヤボンディング用のキャピラリを用いてボールをアルミニウム等より成る電極パッド上に熱圧着し、ワイヤを固定したままの状態でキャピラリを上部に引き上げ、ワイヤをボール上端部で切断することにより形成される。スタッドバンプ28の高さは、例えば35〜40μm程度とする。

【0040】

なお、スタッドバンプ28を形成する前に、半導体基板20に形成された各々の半導体チップ20a(図7(a)参照)に対して検査或いは試験を行い、検査或いは試験に合格した半導体チップ20aの電極パッド26上にのみスタッドバンプ28を形成するようにしてもよい。良品でない半導体チップ20aの電極パッド26上にスタッドバンプ28を形成しないようにすれば、製造コストを低減することが可能となる。

【0041】

次に、図6(c)に示すように、半導体基板20上に樹脂フィルム30を載置する。かかる樹脂フィルム30は、樹脂フィルム30より成る樹脂層32(図6(d)参照)を形成するためのものである。樹脂フィルム30としては、例えばエポキシ樹脂より成る基材2(図3(a)参照)中に、例えばベンゾシクロブテン(BCB)樹脂より成る混合物(フィラー)4(図3(a)参照)を分散させた樹脂フィルムを用いる。基材2に用いるエポキシ樹脂としては、例えば、太陽インキ製造株式会社製のエポキシ樹脂(型番:CCF−700ATR8525)を用いる。混合物(フィラー)としては、例えば、粒径1〜5μm程度のBCB樹脂より成る混合物(フィラー)を用いる。樹脂フィルム30における混合物(フィラー)4の含有率は、例えば5wt%とする。樹脂フィルム30の厚さは、例えば40μmとする。

【0042】

エポキシ樹脂のみから成る被切削物を、バイトのすくい角を0度に設定して切削した場合には、比切削抵抗Nは328MPaであり、降伏応力σは222MPaである。即ち、エポキシ樹脂は、N≧σの関係を満たす材料である。なお、切削条件を変化させた場合にも、エポキシ樹脂はN≧σの関係を満たす。エポキシ樹脂のみから成る被切削物をバイトにより切削した場合には、被切削物の表面における十点平均粗さRzは、例えば0.3μm程度と比較的小さくなる。

【0043】

十点平均粗さRzとは、粗さ曲線からその平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から縦倍率の方向に測定した、最も高い山頂から5番目までの山頂の標高の絶対値の平均値と、最も低い谷底から5番目までの谷底の標高の絶対値の平均値との和を求め、マイクロメートル(μm)で表したもののことである(JIS B 0601−1994参照)。即ち、十点平均粗さRzとは、粗さ曲線で最高の山頂から高い順に5番目までの山高さの平均と、最深の谷底から深い順に5番目までの谷深さの平均との和のことである。

【0044】

BCB樹脂のみから成る被切削物を、バイトのすくい角を0度に設定して切削した場合、比切削抵抗N′は127MPaであり、降伏応力σ′は314MPaである。即ち、BCB樹脂は、N′<σ′の関係を満たす材料である。なお、切削条件を変化させた場合にも、BCB樹脂はN′<σ′の関係を満たす。BCB樹脂のみから成る被切削物をバイトにより切削した場合には、被切削物の表面における十点平均粗さRzは、例えば1.8μm程度と比較的大きくなる。

【0045】

樹脂より成る基材2と、基材2中に分散された混合物4とを含む樹脂フィルム30であって、基材2の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さく、混合物4の材料のみから成る被切削物をバイトに12より切削した際の表面粗さが比較的大きい樹脂フィルム30を用いるため、後述する工程において、樹脂フィルム30より成る樹脂層32をバイト12により切削した場合には、樹脂層32の表層部が図3(b)に示すように切削されることとなる。

【0046】

次に、真空プレス装置を用い、絶縁膜22等が形成された半導体基板20上に樹脂フィルム30を貼り付ける。具体的には、樹脂フィルム30を加熱しながら、樹脂フィルム30を半導体基板20上に押し付けることにより、絶縁膜22等が形成された半導体基板20上に樹脂フィルム30を貼り付ける。樹脂フィルム30を貼り付ける際の温度は、例えば80℃とする。樹脂フィルム30を半導体基板20上に押し付ける時間は、例えば60秒間とする。こうして、絶縁膜20及びスタッドバンプ28等が形成された半導体基板20上に樹脂フィルム30より成る樹脂層32が形成される。スタッドバンプ28は、樹脂層32により埋め込まれた状態となる(図6(d)参照)。

【0047】

この後、熱処理を行うことにより、樹脂層32を硬化させる。熱処理条件は、例えば170℃、1時間とする。

【0048】

次に、図7(a)に示すように、半導体基板20を、超精密旋盤34のチャックテーブル36上に、真空吸着により固定する。

【0049】

図7(a)は、半導体基板20を超精密旋盤36に固定した状態を示す斜視図である。半導体基板20をチャックテーブル36上に固定する際には、半導体基板20の裏面側、即ち、スタッドバンプ28等が形成されていない側の面をチャックテーブル36に固定する。なお、半導体基板20をチャックテーブル36上に固定する際には、ピンチャックを用いることが好ましい。

【0050】

次に、半導体基板20を回転させながら、ダイヤモンドよりなるバイト12を用いて、樹脂層32の表層部及びスタッドバンプ28の上部を切削する(図7(b)参照)。

【0051】

樹脂層32の表層部及びスタッドバンプ28の上部を切削する際の条件は、以下の通りとする。

【0052】

切削に用いるバイト12の刃先角は、例えば80度とする。バイト12のすくい角を、0度とする。バイト12の刃先の曲率半径Rは、例えば10mmとする。チャックテーブル36の回転数は、例えば1000rpm程度とする。このような回転数に設定すると、回転半径が5cm程度の際には、切削速度が5m/秒程度となる。バイト12の切り込み量は、例えば5μm程度とする。バイト12の送りは、例えば30μm/秒とする。

【0053】

本実施形態では、上記のような樹脂層32を用いるため、樹脂層32の基材2は容易に切削される一方、基材2中に分散させた混合物(フィラー)4は切削されにくい。このため、樹脂層32の表層部を切削した際には、樹脂層32の切削面において、基材2中に分散させた混合物4が基材2中から抜き取られるように切削が進行する。このため、本実施形態では、樹脂層32の切削面において混合物4が選択的に除去された状態となり、混合物4が存在していた部分に凹部14が形成される。従って、本実施形態によれば、表面の粗さが適度に設定された樹脂層32aを得ることが可能となる。本実施形態では、樹脂層32aの表面における十点平均粗さRzは、例えば1.52μm程度となる。一方、スタッドバンプ26の表面における十点平均粗さRzは、例えば20nm程度となる。

【0054】

こうして、樹脂層32の表層部及びスタッドバンプ28の上部が切削される。この結果、樹脂層32aの切削面には、スタッドバンプ28の上端面が表出される(図8(a)参照)。

【0055】

図8(b)は、図8(a)の円S内を拡大して表した図である。図8(b)に示すように、樹脂層32aの表面には、凹凸14が形成されている。

【0056】

なお、ここでは、半導体基板20を回転させながらバイト12を一方向に直進させることにより切削処理を行う場合を例に説明したが、半導体基板20を一方向に直進させながら、バイト12を取り付けたフォイール(図示せず)を回転させることにより切削処理を行うことも可能である(図示せず)。

【0057】

次に、図8(c)に示すように、全面に、無電解めっき法により、銅又はニッケルより成るシード層38を形成する。シード層38は、例えば以下のようにして形成する。

【0058】

まず、コンディショニング装置を用いて、樹脂層32aのコンディショニングを行う。コンディショニングとは、樹脂層32aの表面から汚れを除去するとともに、樹脂層32aの表面を触媒が付着しやすい状態にする薬液処理のことである。コンディショニング装置としては、例えば、テクラン社製のコンディショニング装置(型番:3320)を用いる。コンディショニングを行う際の温度は、例えば50℃とする。コンディショニング時間は、例えば5分間とする。この後、樹脂層32aの表面を水洗する。

【0059】

次に、無電解めっき膜を形成する際に核となる触媒37を、樹脂層32a表面に付着させる(図8(c)参照)。

【0060】

具体的には、前処理用の薬液に樹脂層32aを浸漬した後、前処理用の薬液を水洗することなく、樹脂層32aをキャタリスト液に浸漬する。前処理用の薬液としては、例えば、シプレイ・ファーイースト株式会社製の前処理用の薬液(型番:Cataprep 404)を用いる。樹脂層32aを浸漬する際における前処理用の薬液の温度は、例えば室温とする。前処理用の薬液に樹脂層32aを浸漬する時間は、90秒とする。キャタリスト液としては、Pd−Sn錯体を含む溶液を用いる。例えば、シプレイ・ファーイースト株式会社製のキャタリスト液(型番:Cataposit 44)を用いる。樹脂層32aを浸漬する際におけるキャタリスト液の温度は、例えば55℃とする。樹脂層32aをキャタリスト液に浸漬する時間は、例えば3分とする。こうして、樹脂層32aの表面にPd−Sn化合物が付着した状態となる。この後、樹脂層32aの表面を水洗する。この後、アクセレレータ(加速)処理を行う。具体的には、樹脂層32aを促進剤に浸漬する。これにより、スズ塩が溶解し、酸化還元反応により金属パラジウムより成る触媒37が生成される。促進剤としては、シプレイ・ファーイースト株式会社製の促進剤(型番:Acceleator 19E)を用いる。

【0061】

こうして、無電解めっき膜を形成する際に核となる触媒37が樹脂層32a表面に付着する。

【0062】

次に、無電解めっき液に樹脂層32aを浸漬する。無電解めっき液としては、例えば、シプレイ・ファーイースト株式会社製の無電解めっき液(型番:Cuposit 328)を用いる。これにより、無電解めっき液中の還元剤が触媒(パラジウム)37表面で酸化されるときに放出される電子によって、銅イオンが還元され、銅より成る無電解めっき膜が形成される。

【0063】

こうして、例えば膜厚0.3〜0.5μmの無電解めっき膜より成るシード層38が形成される(図8(d)及び図8(e)参照)。

【0064】

図8(e)は、図8(d)の円S内を拡大して表した図である。図8(e)に示すように、表面に凹部14が形成された樹脂層32a上にシード層38を形成するため、シード層38のうちの凹部14内に形成された部分が、凹部14内において確実に固定される。このため、シード層38と樹脂層32aとの密着性が十分に確保される。

【0065】

かかるシード層38は、上述したスタッドバンプ28の端面表出部と機械的に接触して形成され、電気的導通を可能とする。

【0066】

次に、図9(a)に示すように、全面に、スピンコート法により、フォトレジスト膜40を形成する。

【0067】

次に、フォトリソグラフィ技術を用い、シード層に達する開口部42をフォトレジスト膜40に形成する。開口部42は、配線44を形成するためのものである。樹脂層32aの表面に過度に深い孔が形成されていないため、シード層38の表面にも過度に深い凹部14は形成されていない。このため、フォトレジスト膜40を微細にパターニングする場合であっても、フォトレジスト膜40より成る良好なパターンを形成することができる。

【0068】

次に、図9(b)に示すように、電気めっき法により、フォトレジスト膜40の開口部42内のシード層38上にCuより成る配線44を形成する。配線44の厚さは、例えば5μm程度とする。上述したように、フォトレジスト膜40を微細にパターニングした場合であっても良好なパターンが形成されているため、非常に狭いピッチで配線44を形成することが可能である。シード層38と樹脂層32aとの密着性が十分に確保されているため、配線44はシード層38を介して樹脂層32aに確実に固定される。

【0069】

この後、図9(c)に示すように、フォトレジスト膜40を剥離する。

【0070】

次に、図10(a)に示すように、配線44及びシード層38上の全面に、スピンコート法により、フォトレジスト膜46を形成する。

【0071】

次に、フォトリソグラフィ技術を用い、配線44に達する開口部48を形成する。開口部48は、導体プラグ50を形成するためのものである。

【0072】

次に、図10(b)に示すように、電気めっき法により、開口部48内にCuより成る導体プラグ50を形成する。

【0073】

この後、図10(c)に示すように、フォトレジスト膜46を剥離する。

【0074】

次に、図11(a)に示すように、配線44の周囲に表出するシード層38をウエットエッチングにより除去する。エッチング液としては、例えば1〜10%程度の過硫酸アンモニウム水溶液を用いる。エッチング時間は、例えば2分程度とする。シード層38をエッチング除去する際には、配線44や導体プラグ50の表面も若干エッチングされる。但し、シード層38の厚さは、配線44や導体プラグ50のサイズと比較して十分に小さいため、短時間でエッチングすることが可能である。このため、シード層38をエッチングする際に、配線44や導体プラグ50が過度にエッチングされてしまうことはない。

【0075】

次に、図11(b)に示すように、半導体基板20上に樹脂フィルム52を載置する。樹脂フィルム52としては、例えば、味の素株式会社製の絶縁層形成用フィルム(商品名:味の素ビルドアップフィルム、ABF)を用いる。味の素ビルドアップフィルムは、エポキシ樹脂よりなる基材中にシリカより成る無機フィラーを混合した樹脂フィルムである。樹脂フィルム52の厚さは、例えば40μmとする。樹脂フィルム52より成る樹脂層54(図11(b)参照)上にはシード層を形成する必要がないため、樹脂フィルム52より成る樹脂層54の表面を十分な粗さに設定する必要がない。このため、樹脂層54を形成するための樹脂フィルム52として、上述したような樹脂層32aを形成するための樹脂フィルム32と同様の材料を敢えて用いる必要はない。

【0076】

なお、樹脂フィルム52としては、味の素株式会社製の絶縁層形成用フィルムの他に、株式会社クラレ製の液晶ポリマーフィルム(商品名:ベクスター)、或いは、帝人デュポンフィルム株式会社のポリエチレンナフタレートフィルム(商品名:テオネックス(R) PENフィルム)等を用いてもよい。

【0077】

また、樹脂層32aを形成するのに用いた樹脂フィルム32と同様の樹脂フィルムを、樹脂層54を形成するための樹脂フィルム52として用いてもよい。

【0078】

なお、ここでは、樹脂フィルム52の厚さを40μmとする場合を例に説明したが、樹脂フィルム52の厚さは40μmに限定されるものではない。

【0079】

次に、真空プレス装置を用い、配線44及び導体プラグ50が形成された樹脂層32a上に樹脂フィルム52を貼り付ける。具体的には、樹脂フィルム52を加熱しながら、樹脂フィルム52を半導体基板20上に押し付けることにより、絶縁膜22等が形成された半導体基板20上に樹脂フィルム52を貼り付ける。樹脂フィルム52を貼り付ける際の温度は、例えば80℃とする。樹脂フィルム52を半導体基板20上に押し付ける時間は、例えば60秒間とする。こうして、樹脂層32a上に樹脂フィルム52より成る樹脂層54が形成される。配線44及び導体プラグ50は、樹脂層54により埋め込まれた状態となる(図11(c)参照)。

【0080】

この後、熱処理を行うことにより、樹脂層54を硬化させる。熱処理条件は、例えば170℃、1時間とする。

【0081】

次に、図12に示すように、半導体基板20を、超精密旋盤のチャックテーブル36上に、真空吸着により固定する。

【0082】

図12(a)は、半導体基板20を超精密旋盤34に固定した状態を示す斜視図である。半導体基板20をチャックテーブル36上に固定する際には、半導体基板20の裏面側、即ち、導体プラグ50等が形成されていない側の面をチャックテーブル36に固定する。なお、半導体基板20をチャックテーブル36上に固定する際には、ピンチャックを用いることが好ましい。

【0083】

次に、半導体基板20を回転させながら、ダイヤモンドよりなるバイト12を用いて、樹脂層54の表層部及び導体プラグ50の上部を切削する(図12(b)参照)。

【0084】

樹脂層54の表層部及び導体プラグ50の上部を切削する際の条件は、図7を用いて上述した樹脂層32の表層部及びスタッドバンプ28の上部を切削する際の条件と同様としてもよいし、樹脂層32の表層部及びスタッドバンプ28の上部を切削する際の条件と異ならせてもよい。樹脂層54a(以下、切削後の樹脂層を樹脂層54aと表示し、切削前の樹脂層54と区別する。)上にはシード層を形成する必要がないため、樹脂層54aの表面を適度な粗さに設定する必要がないためである。樹脂層54aの表面を滑らかにしたい場合には、バイト12のすくい角を例えば10度程度に設定して切削を行えばよい。バイトのすくい角を大きめに設定すれば、樹脂層54aの表面を滑らかにすることが可能である。チャックテーブルの回転数は、例えば1000rpm程度とする。切削を数回に分けて行う場合、最終回の切削におけるバイト12の切り込み量は、例えば2μm程度とする。バイト12の送りは、例えば70μm/秒とする。このような条件で切削を行えば、樹脂層54aの表面を非常に滑らかにすることが可能である。

【0085】

こうして、樹脂層54aの表層部及び導体プラグ50の上部が切削される(図13(a)参照)。

【0086】

また、ここでは、半導体基板20を回転させながらバイト12を一方向に直進させることにより切削処理を行う場合を例に説明したが、半導体基板20を一方向に直進させながら、バイト12を取り付けたフォイール(図示せず)を回転させることにより切削処理を行うことも可能である(図示せず)。

【0087】

次に、図13(b)に示すように、導体プラグ50上に、例えばSn系はんだより成る半田バンプ56を形成する。

【0088】

なお、ここでは、導体プラグ50上に半田バンプ56を直接形成する場合を例に説明したが、導体プラグ50上に、ニッケル(Ni)、金(Au)等よりなるバリアメタル膜(図示せず)を形成するようにしてもよい。バリアメタル膜を導体プラグ50上に形成し、かかるバリアメタル膜上に半田バンプ56を形成するようにすれば、導体プラグ50の材料が半田バンプ56中に拡散するのを防止することができる。

【0089】

次に、ダイヤモンド粒子などを結合材で固めて形成した薄刃のブレードを用いて、半導体基板20を個々の半導体素子(半導体チップ)に切断・分離する。なお、予め半導体基板20を個々の半導体素子に切断・分離しておいた場合には、かかる処理は当然必要としない。

【0090】

こうして、本実施形態による半導体装置が製造される。

【0091】

かかる構造にあっては、半導体基板20の電極パッド26は、スタッドバンプ28、シード層38を含む配線38、導体プラグ50、及び、半田バンプ56を介して、外部に電気的に接続される。

【0092】

(評価結果)

樹脂層32aの材料として上記のような材料を用い、樹脂層32aの表層部をバイト12により切削し、この後、シード層38を形成した後に、配線44を形成した場合には、配線44の下地に対する密着強度は0.7kg/cm2であった。

【0093】

一方、樹脂層の材料として単なるエポキシ樹脂を用い、樹脂層の表層部をバイトにより切削し、この後、シード層を形成した後に、配線を形成した場合には、配線の下地に対する密着強度は0.15kg/cm2であった。

【0094】

これらのことから、本実施形態によれば、下地に対する密着性の高い配線44を形成することができ、ひいては、信頼性の高い配線44を形成し得ることが分かる。

【0095】

本実施形態による半導体装置の製造方法は、樹脂より成る基材2と、基材2中に分散された混合物4とを含む樹脂層32であって、基材2の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さく、混合物4の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きい樹脂層32を、基板20上に形成し、かかる樹脂層20の表層部をバイト12により切削することに主な特徴がある。換言すれば、本実施形態による半導体装置の製造方法は、基材2の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たすような材料を樹脂層32の基材2の材料として用い、混合物4の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′<σ′の関係を満たすような材料を混合物4の材料として用い、このような樹脂層32の表層部をバイト12により切削することに主な特徴がある。

【0096】

本実施形態によれば、このような樹脂層32を用いるため、樹脂層32の表層部をバイトにより切削すると、上述したように、樹脂層32の切削面において混合物4が選択的に除去された状態となり、混合物4が存在していた部分に凹部14が形成される。このため、本実施形態によれば、樹脂層32の表面を適度な粗さに設定することが可能となる。本実施形態によれば、樹脂層32の表面の粗さを適度な粗さに設定することが可能であるため、樹脂層32上に良好な密着性を有するめっき膜38を形成することが可能となる。しかも、樹脂層32の表層部をバイト12により切削する場合には、樹脂層32の表面をデスミア処理する場合のような深い孔が樹脂層32aの表面に形成されることはないため、樹脂層32a上にフォトレジスト膜40より成る微細なパターンを形成することが可能となる。従って、本実施形態によれば、高い信頼性を確保しつつ、めっき膜より成る配線44を狭いピッチで形成することができる。

【0097】

[第2実施形態]

本発明の第2実施形態による樹脂層の形成方法、めっき方法及び半導体装置の製造方法を図14乃至図21を用いて説明する。図14乃至図21は、本実施形態による半導体装置の製造方法を示す工程図である。図1乃至図13に示す第1実施形態による樹脂層の形成、めっき方法及び半導体装置の製造方法と同一の構成要素には、同一の符号を付して説明を省略または簡潔にする。

【0098】

なお、本実施形態による樹脂層の形成方法及びめっき方法は、半導体装置を製造する場合以外にも適用可能であるが、本実施形態においては、半導体装置を製造する場合を例に説明する。

【0099】

本実施形態による半導体装置の製造方法は、樹脂より成る基材6と、基材6中に分散された混合物8とを含む樹脂層33であって、基材6の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きく、混合物8の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さい樹脂層33を形成し、このような樹脂層33の表層部をバイト12により切削することに主な特徴がある。換言すれば、本実施形態による半導体装置の製造方法は、基材6の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たすような材料を樹脂層33の基材6の材料として用い、混合物8の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たすような材料を基材6中に分散させる混合物8の材料として用い、このような樹脂層33の表層部をバイト12により切削することに主な特徴がある。

【0100】

まず、半導体基板20を用意する工程から電極パッド26上にスタッドバンプ28を形成する工程までは、図6(a)及び図6(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様であるので説明を省略する(図14(a)及び図14(b)参照)。

【0101】

次に、図14(c)に示すように、半導体基板20上に樹脂フィルム31を載置する。かかる樹脂フィルム31は、樹脂フィルム31より成る樹脂層33(図14(d)参照)を形成するためのものである。樹脂フィルム31としては、例えばベンゾシクロブテン(BCB)樹脂より成る基材6(図5(a)参照)中に、例えばエポキシ樹脂より成る混合物(フィラー)8(図5(a)参照)を分散させた樹脂フィルムを用いる。BCB樹脂としては、例えば、ダウ・ケミカル社製のBCB樹脂(型番:CYCLOTENE 3022)を用いる。混合物としては、例えば、粒径0.5〜1μm程度のエポキシ樹脂より成るフィラーを用いる。樹脂フィルム31におけるフィラーの含有率は、例えば10〜50wt%とする。樹脂フィルム31の厚さは、例えば10〜40μmとする。

【0102】

BCB樹脂のみから成る被切削物を、バイトのすくい角を0度に設定して切削した場合、比切削抵抗Nは127MPaであり、降伏応力σは314MPaである。即ち、BCB樹脂は、N<σの関係を満たす材料である。なお、切削条件を変化させても、BCB樹脂はN<σの関係を満たす。BCB樹脂のみから成る被切削物をバイトにより切削した場合には、被切削物の表面における十点平均粗さRzは、例えば1.8μm程度と比較的大きくなる。

【0103】

エポキシ樹脂のみから成る被切削物を、バイトのすくい角を0度に設定して切削した場合には、比切削抵抗N′は328MPaであり、降伏応力σ′は222MPaである。即ち、エポキシ樹脂は、N′≧σ′の関係を満たすような材料である。なお、切削条件を変化させても、エポキシ樹脂はN′≧σ′の関係を満たす。エポキシ樹脂のみから成る被切削物をバイトにより切削した場合には、被切削物の表面における十点平均粗さRzは、例えば0.3μm程度と比較的小さくなる。

【0104】

樹脂より成る基材6と、基材6中に分散された混合物8とを含む樹脂フィルム31であって、基材6の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きく、混合物8の材料のみから成る被切削物をバイトに12より切削した際の表面粗さが比較的小さい樹脂フィルム31を用いるため、後述する工程において、樹脂フィルム31より成る樹脂層33をバイト12により切削した場合には、樹脂層33の表層部が図5(b)に示すように切削されることとなる。

【0105】

次に、真空プレス装置を用い、層間絶縁膜22等が形成された半導体基板20上に樹脂フィルム31を貼り付ける。具体的には、樹脂フィルム31を加熱しながら、樹脂フィルム31を半導体基板20上に押し付けることにより、絶縁膜22等が形成された半導体基板20上に樹脂フィルム31を貼り付ける。樹脂フィルム31を貼り付ける際の温度は、例えば80〜150℃とする。樹脂フィルム31を半導体基板20上に押し付ける時間は、例えば30〜90秒間とする。こうして、絶縁膜22及びスタッドバンプ28等が形成された半導体基板20上に樹脂フィルム31より成る樹脂層33が形成される。スタッドバンプ28は、樹脂層33により埋め込まれた状態となる(図14(d)参照)。

【0106】

この後、熱処理を行うことにより、樹脂層33を硬化させる。熱処理温度は例えば160〜200℃とし、熱処理時間は例えば30分〜2時間とする。

【0107】

次に、図15(a)に示すように、半導体基板20を、超精密旋盤34のチャックテーブル36上に、真空吸着により固定する。

【0108】

図15(a)は、半導体基板を超精密旋盤に固定した状態を示す斜視図である。半導体基板20をチャックテーブル36上に固定する際には、半導体基板20の裏面側、即ち、スタッドバンプ28等が形成されていない側の面をチャックテーブル36に固定する。なお、半導体基板20をチャックテーブル36上に固定する際には、ピンチャックを用いることが好ましい。

【0109】

次に、半導体基板20を回転させながら、ダイヤモンドよりなるバイト12を用いて、樹脂層22の表層部及びスタッドバンプ28の上部を切削する(図15(b)参照)。

【0110】

樹脂層33の表層部及びスタッドバンプ28の上部を切削する際の条件は、以下の通りとする。

【0111】

切削に用いるバイト12の刃先角は、例えば80度とする。バイト12のすくい角を、0度とする。バイト12の刃先の曲率半径Rは、例えば10mmとする。チャックテーブル36の回転数は、例えば1000rpm程度とする。このような回転数に設定すると、回転半径が5cm程度の際には、切削速度が5m/秒程度となる。バイト12の切り込み量は、例えば5μm程度とする。バイト12の送りは、例えば30μm/秒とする。

【0112】

本実施形態では上記のような樹脂層33を用いるため、樹脂層33の基材6(図5参照)は引きちぎられるように切削される一方、基材6中に分散させた混合物(フィラー)8(図5参照)は比較的容易に切削される。このため、本実施形態では、切削面において基材6が選択的に除去された状態となり、基材6が存在していた部分に凹部14aが形成される。従って、本実施形態によれば、樹脂層33の表面を適度な粗さに設定することが可能となる。本実施形態では、樹脂層33a(以下、切削後の樹脂層を樹脂層33aと表示し、切削前の樹脂層33と区別する。)の表面における十点平均粗さRzは、例えば0.5〜1.5μm程度となる。一方、スタッドバンプ28の表面における十点平均粗さRzは、例えば20nm程度となる。

【0113】

こうして、樹脂層33の表層部及びスタッドバンプ28の上部が切削される。この結果、樹脂層33aの切削面には、スタッドバンプ28の上端面が表出される(図16(a)参照)。

【0114】

図16(b)は、図16(a)の円S内を拡大して表した図である。図16(b)に示すように、樹脂層33aの表面には、凹凸14aが形成されている。

【0115】

なお、ここでは、半導体基板20を回転させながらバイト12を一方向に直進させることにより切削処理を行う場合を例に説明したが、半導体基板20を一方向に直進させながら、バイト12を取り付けたフォイール(図示せず)を回転させることにより切削処理を行うことも可能である(図示せず)。

【0116】

次に、無電解めっき法により、全面に、銅又はニッケルより成るシード層38を形成する。シード層38の形成方法は、例えば第1実施形態において記載したシード層38の形成方法と同様とする。即ち、コンディショニング、樹脂層33a表面への触媒37(図16(c)参照)の付着等を行った後、無電解めっき法によりシード層38を形成する。こうして、例えば膜厚0.3〜0.5μmの無電解めっき膜より成るシード層38が形成される。

【0117】

図16(e)は、図16(d)の円S内を拡大して表した図である。図16(e)に示すように、表面に凹部14aが形成された樹脂層33a上にシード層38を形成するため、シード層38のうちの凹部14a内に形成された部分が、凹部14a内において確実に固定される。このため、シード層38と樹脂層33aとの密着性が十分に確保される。

【0118】

かかるシード層38は、上述したスタッドバンプ28の端面表出部と機械的に接触して形成され、電気的導通を可能とする。

【0119】

次に、図9(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、全面に、スピンコート法により、フォトレジスト膜40を形成する。

【0120】

次に、図9(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、フォトリソグラフィ技術を用い、シード層に達する開口部42をフォトレジスト膜40に形成する(図17(a)参照)。樹脂層33aの表面に過度に深い孔が形成されていないため、シード層38の表面にも過度に深い凹部14aは形成されていない。このため、フォトレジスト膜40を微細にパターニングする場合であっても、フォトレジスト膜40より成る良好なパターンを形成することができる。

【0121】

次に、図9(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、電気めっき法により、フォトレジスト膜40の開口部42内のシード層38上にCuより成る配線44を形成する(図17(b)参照)。配線44の厚さは、例えば5μm程度とする。上述したように、フォトレジスト膜40を微細にパターニングした場合であっても良好なパターンが形成されているため、非常に狭いピッチで配線44を形成することが可能である。シード層38と樹脂層33aとの密着性が十分に確保されているため、配線44はシード層38を介して樹脂層33aに確実に固定される。

【0122】

この後、図9(c)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、フォトレジスト膜40を剥離する(図17(c)参照)。

【0123】

次に、図10(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、配線44及びシード層38上の全面に、スピンコート法により、フォトレジスト膜46を形成する。

【0124】

次に、図10(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、フォトリソグラフィ技術を用い、配線44に達する開口部48を形成する(図18(a)参照)。

【0125】

次に、図10(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、電気めっき法により、開口部48内にCuより成る導体プラグ50を形成する(図18(b)参照)。

【0126】

この後、図10(c)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、フォトレジスト膜46を剥離する(図18(c)参照)。

【0127】

次に、図11(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、配線44の周囲に表出するシード層38をウエットエッチングにより除去する(図19(a)参照)。

【0128】

次に、図11(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、半導体基板20上に樹脂フィルム52を載置する(図19(b)参照)。

【0129】

次に、図11(b)及び図11(c)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、真空プレス装置を用い、配線44及び導体プラグ50が形成された樹脂層32a上に樹脂フィルム52を貼り付ける。こうして、樹脂層32a上に樹脂フィルム52より成る樹脂層54が形成される。配線44及び導体プラグ50は、樹脂層54により埋め込まれた状態となる(図19(c)参照)。

【0130】

この後、図11(c)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、熱処理を行うことにより、樹脂層54を硬化させる。

【0131】

次に、図12(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、半導体基板20を、超精密旋盤のチャックテーブル36上に、真空吸着により固定する。

【0132】

図20(a)は、半導体基板20を超精密旋盤34に固定した状態を示す斜視図である。

【0133】

次に、図12(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、半導体基板20を回転させながら、ダイヤモンドよりなるバイト12を用いて、樹脂層54の表層部及び導体プラグ50の上部を切削する(図20(b)参照)。こうして、樹脂層54aの表層部及び導体プラグ50の上部が切削される(図21(a)参照)。

【0134】

また、ここでは、半導体基板20を回転させながらバイト12を一方向に直進させることにより切削処理を行う場合を例に説明したが、半導体基板20を一方向に直進させながら、バイト12を取り付けたフォイール(図示せず)を回転させることにより切削処理を行うことも可能である(図示せず)。

【0135】

次に、図13(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、導体プラグ50上に、例えばSn系はんだより成る半田バンプ56を形成する(図21(b)参照)。

【0136】

次に、ダイヤモンド粒子などを結合材で固めて形成した薄刃のブレードを用いて、半導体基板20を個々の半導体素子(半導体チップ)に切断・分離する。なお、予め半導体基板20を個々の半導体素子に切断・分離しておいた場合には、かかる処理は当然必要としない。

【0137】

こうして、本実施形態による半導体装置が製造される。

【0138】

かかる構造にあっては、半導体基板20の電極パッド26は、スタッドバンプ28、シード層38を含む配線38、導体プラグ50、及び、半田バンプ56を介して、外部に電気的に接続される。

【0139】

本実施形態による半導体装置の製造方法は、上述したように、樹脂より成る基材6と、基材6中に分散された混合物8とを含む樹脂層33であって、基材6の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きく、混合物8の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さい樹脂層33を形成し、このような樹脂層33の表層部をバイト12により切削することに主な特徴がある。換言すれば、本実施形態による半導体装置の製造方法は、基材6の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たすような材料を樹脂層33の基材6の材料として用い、混合物8の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たすような材料を基材6中に分散させる混合物8の材料として用い、このような樹脂層33の表層部をバイト12により切削することに主な特徴がある。

【0140】

本実施形態によれば、このような樹脂層33を用いるため、樹脂層33の表層部をバイトにより切削した場合には、樹脂層33の基材6は例えば引きちぎられるように切削される一方、基材6中に分散させた混合物(フィラー)8は比較的容易に切削される。このため、本実施形態によれば、切削面において基材6が選択的に除去された状態となり、基材6が存在していた部分に凹部14aが形成される。従って、本実施形態によっても、樹脂層33aの表面を適度な粗さに設定することが可能となる。

【0141】

[変形実施形態]

本発明は上記実施形態に限らず種々の変形が可能である。

【0142】

例えば、第1実施形態では、樹脂層32の基材2の材料としてエポキシ樹脂を用いる場合を例に説明したが、樹脂層32の基材2の材料はエポキシ樹脂に限定されるものではない。例えば、樹脂層32の基材2の材料としてフェノール樹脂を用いてもよい。フェノール樹脂のみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは604MPaであり、降伏応力σは488MPaである。即ち、フェノール樹脂も、N≧σの関係を満たすような材料である。なお、切削条件を変化させても、フェノール樹脂はN≧σの関係を満たす。フェノール樹脂のみから成る被切削物をバイト12を用いて切削した際には、被切削物の十点平均粗さRzは0.4μm程度と比較的小さくなる。従って、樹脂層32の基材2の材料として、フェノール樹脂を用いるようにしてもよい。なお、樹脂層32の基材2の材料はエポキシ樹脂やフェノール樹脂に限定されるものではない。基材2の材料のみから成る被切削物をバイト12により切削した際に表面粗さが比較的小さくなるような樹脂、即ち、比切削抵抗をNとし、降伏応力をσとしたときに、N≧σの関係を満たすような樹脂を、樹脂層32の基材2の材料として適宜用いることが可能である。

【0143】

また、第1実施形態では、基材2中に分散させる混合物(フィラー)4の材料としてBCB樹脂を用いる場合を例に説明したが、基材2中に分散させる混合物4の材料はBCB樹脂に限定されるものではない。例えば、基材2中に分散させる混合物4の材料としてポリイミド樹脂を用いてもよい。ポリイミド樹脂のみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは425MPaであり、降伏応力σは470MPaである。即ち、ポリイミド樹脂も、N<σの関係を満たすような材料である。切削条件を変化させても、ポリイミド樹脂はN<σの関係を満たす。ポリイミド樹脂のみから成る被切削物をバイト12を用いて切削した際には、被切削物の十点平均粗さRzは、2.6μm程度と比較的大きくなる。従って、基材2中に分散させる混合物4の材料として、ポリイミド樹脂を用いてもよい。なお、基材2中に分散させる混合物4の材料は、BCB樹脂やポリイミド樹脂に限定されるものではない。混合物4の材料のみから成る被切削物をバイト12により切削した際に表面粗さが比較的大きくなるような材料、即ち、比切削抵抗をNとし、降伏応力をσとしたときに、N<σの関係を満たすような材料を、基材2中に分散させる混合物4の材料として適宜用いることが可能である。

【0144】

また、第1実施形態では、基材2中に分散させる混合物(フィラー)4の材料として有機物、具体的には樹脂を用いる場合を例に説明したが、基材2中に分散させる混合物4の材料は有機物に限定されるものではない。基材2中に分散させる混合物4の材料として無機物を用いてもよい。例えば、基材2中に分散させる混合物4の材料として水酸化アルミニウムを用いてもよい。水酸化アルミニウムのみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは200MPaであり、降伏応力σは450MPaである。即ち、水酸化アルミニウムも、N<σの関係を満たすような材料である。なお、切削条件を変化させても、水酸化アルミニウムはN<σの関係を満たす。従って、基材2中に分散させる混合物4の材料として、水酸化アルミニウムを用いてもよい。なお、基材2中に分散させる混合物4の材料として無機物を用いる場合、かかる無機物は水酸化アルミニウムに限定されるものではない。比切削抵抗をNとし、降伏応力をσとしたときに、N<σの関係を満たすような無機物を、基材2中に分散させる混合物4の材料として適宜用いることが可能である。

【0145】

また、第1実施形態では、基材2中に1種類の混合物4を分散させる場合を例に説明したが、基材2中に2種類以上の混合物を分散させるようにしてもよい。

【0146】

また、第2実施形態では、樹脂層33の基材6の材料としてBCB樹脂を用いる場合を例に説明したが、樹脂層33の基材6の材料はBCB樹脂に限定されるものではない。例えば、樹脂層33の基材6の材料としてポリイミド樹脂を用いてもよい。ポリイミド樹脂のみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは425MPaであり、降伏応力σは470MPaである。即ち、ポリイミド樹脂も、N<σの関係を満たすような材料である。切削条件を変化させても、ポリイミド樹脂はN<σの関係を満たす。ポリイミド樹脂のみから成る被切削物をバイト12を用いて切削した際には、被切削物の十点平均粗さRzは、2.6μm程度と比較的大きくなる。従って、樹脂層33の基材6の材料として、ポリイミド樹脂を用いるようにしてもよい。なお、樹脂層33の基材6の材料はBCB樹脂やポリイミド樹脂に限定されるものではない。基材6の材料のみから成る被切削物をバイト12により切削した際に表面粗さが比較的大きくなるような樹脂、比切削抵抗をNとし、降伏応力をσとしたときに、N<σの関係を満たすような樹脂を、樹脂層33の基材6の材料として適宜用いることが可能である。

【0147】

また、第2実施形態では、基材6中に分散させる混合物(フィラー)8の材料としてエポキシ樹脂を用いる場合を例に説明したが、基材6中に分散させる混合物8の材料はエポキシ樹脂に限定されるものではない。例えば、基材6中に分散させる混合物8の材料としてフェノール樹脂を用いてもよい。フェノール樹脂のみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは604MPaであり、降伏応力σは488MPaである。即ち、フェノール樹脂も、N≧σの関係を満たすような材料である。なお、切削条件を変化させても、フェノール樹脂はN≧σの関係を満たす。フェノール樹脂のみから成る被切削物をバイト12を用いて切削した際には、被切削物の十点平均粗さRzは0.4μm程度と比較的小さくなる。従って、基材6中に分散させる混合物8の材料として、フェノール樹脂を用いるようにしてもよい。なお、基材6中に分散させる混合物8の材料は、エポキシ樹脂やフェノール樹脂に限定されるものではない。混合物8の材料のみから成る被切削物をバイト12により切削した際に表面粗さが比較的小さくなるような材料、比切削抵抗をNとし、降伏応力をσとしたときに、N≧σの関係を満たすような材料を、基材6中に分散させる混合物8の材料として適宜用いることが可能である。

【0148】

また、第2実施形態では、基材6中に分散させる混合物(フィラー)8の材料として有機物、具体的には樹脂を用いる場合を例に説明したが、基材6中に分散させる混合物8の材料は有機物に限定されるものではない。基材6中に分散させる混合物8の材料として無機物を用いてもよい。比切削抵抗をNとし、降伏応力をσとしたときに、N≧σの関係を満たすような無機物を、基材6中に分散させる混合物8の材料として適宜用いることが可能である。

【0149】

また、第2実施形態では、基材6中に1種類の混合物8を分散させる場合を例に説明したが、基材6中に2種類以上の混合物を分散させるようにしてもよい。

【0150】

また、上記実施形態では、シード層38を無電解めっき法により形成する場合を例に説明したが、シード層38の形成方法は無電解めっき法に限定されるものではない。例えば、シード層38をスパッタリング法により形成してもよい。但し、低コスト化という観点からは、シード層38を無電解めっき法により形成することが好ましい。

【0151】

以上詳述したように、本発明の特徴をまとめると以下のようになる。

(付記1)

樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、

前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と

を有することを特徴とする樹脂層の形成方法。

(付記2)

付記1記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′<σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

(付記3)

付記2記載の樹脂層の形成方法において、

前記基材は、エポキシ樹脂又はフェノール樹脂より成り、

前記混合物は、ベンゾシクロブテン樹脂、ポリイミド樹脂、又は水酸化アルミニウムより成る

ことを特徴とする樹脂層の形成方法。

(付記4)

付記1記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

(付記5)

付記4記載の樹脂層の形成方法において、

前記基材は、ベンゾシクロブテン樹脂又はポリイミド樹脂より成り、

前記混合物は、エポキシ樹脂又はフェノール樹脂より成る

ことを特徴とする樹脂層の形成方法。

(付記6)

付記1乃至5のいずれかに記載の樹脂層の形成方法において、

前記樹脂層を形成する工程では、樹脂シートを前記基板上に貼り付けることにより、前記樹脂シートより成る樹脂層を形成する

ことを特徴とする樹脂層の形成方法。

(付記7)

付記1乃至6のいずれかに記載の樹脂層の形成方法において、

前記バイトは、ダイヤモンドより成る

ことを特徴とする樹脂層の形成方法。

(付記8)

樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、

前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と、

前記樹脂層上にシード層を形成する工程と、

前記シード層上に電気めっき法によりめっき膜を形成する工程と

を有することを特徴とするめっき方法。

(付記9)

付記8記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′<σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

(付記10)

付記8記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

(付記11)

付記8乃至10のいずれかに記載のめっき方法において、

前記シード層を形成する工程では、無電解めっき法により前記シード層を形成する

ことを特徴とするめっき方法。

(付記12)

付記11記載のめっき方法において、

前記シード層は、銅又はニッケルより成る

ことを特徴とするめっき方法。

【図面の簡単な説明】

【0152】

【図1】被切削物の表層部をダイヤモンドより成るバイトを用いて切削した際の態様を示す概念図である。

【図2】被切削物の表層部をダイヤモンドより成るバイトを用いて切削した場合の光学顕微鏡写真を示す図(その1)である。

【図3】樹脂層の表層部をダイヤモンドより成るバイトを用いて切削する状態を示す概念図(その1)である。

【図4】被切削物の表層部をダイヤモンドより成るバイトを用いて切削した場合の光学顕微鏡写真を示す図(その2)である。

【図5】樹脂層の表層部をダイヤモンドより成るバイトを用いて切削する状態を示す概念図(その2)である。

【図6】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その1)である。

【図7】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その2)である。

【図8】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その3)である。

【図9】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その4)である。

【図10】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その5)である。

【図11】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その6)である。

【図12】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その7)である。

【図13】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その8)である。

【図14】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その1)である。

【図15】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その2)である。

【図16】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その3)である。

【図17】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その4)である。

【図18】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その5)である。

【図19】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その6)である。

【図20】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その7)である。

【図21】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その8)である。

【符号の説明】

【0153】

2…基材

4…混合物(フィラー)

6…基材

8…混合物(フィラー)

12…バイト

14、14a…凹凸

20…半導体基板

20a…半導体チップ

22…絶縁膜

24…開口部

26…電極パッド

28…バンプ電極、スタッドバンプ

30…樹脂フィルム

31…樹脂フィルム

32…樹脂層(加工前の樹脂層)

32a…樹脂層(切削後の樹脂層)

33…樹脂層(加工前の樹脂層)

33a…樹脂層(切削後の樹脂層)

34…超精密旋盤

36…チャックテーブル

37…触媒

38…シード層

40…フォトレジスト膜

42…開口部

44…配線

46…フォトレジスト膜

48…開口部

50…導体プラグ

52…樹脂フィルム

54…樹脂層(加工前の樹脂層)

54a…樹脂層(切削後の樹脂層)

56…半田バンプ

100a〜100c…被切削物

102a、102b…被切削物

【技術分野】

【0001】

本発明は、樹脂層の形成方法及びその樹脂層の形成方法を用いためっき方法に関する。

【背景技術】

【0002】

半導体基板や回路基板上に形成される多層配線には、配線層間を電気的に絶縁するために、層間絶縁膜が必要である。

【0003】

上記のような層間絶縁膜を形成する工程において、近時では、半導体基板や回路基板上に樹脂製のシート(以下、「樹脂シート」という。)を、真空プレスを用いて貼り付けることにより、層間絶縁膜を形成する技術が注目されている。樹脂シートを用いて層間絶縁膜を形成した場合には、スピンコート法によって層間絶縁膜を形成した場合と比べて材料の無駄が大幅に抑えられる。その結果、低コストで層間絶縁膜を形成することが可能となる。

【0004】

このように樹脂シートを用いて形成された樹脂層上に配線を形成する場合には、例えば、以下のような方法で配線を形成することが可能である。

【0005】

まず、レーザ等を用いて、樹脂層にコンタクトホールを形成する。次に、デスミア処理を行う。デスミア処理とは、レーザ等を用いて樹脂層にコンタクトホールを形成する際に生じる樹脂の燃えかす(スミア)を、薬液により除去する処理のことである。デスミア処理を行うと、コンタクトホール内からスミアが除去されるとともに、樹脂層の表面に凹凸が形成される。デスミア処理は、例えば、50〜90℃のアルカリ性過マンガン酸溶液に、樹脂層を、数分〜数十分程度浸漬することにより行われる。次に、デスミア処理を施して表面に凹凸が形成された樹脂層上に、めっき膜を形成するためのシード層を、無電解めっき法により形成する。そして、シード層が、樹脂層表面に形成された凹部、即ち、多数の微小な孔の中にも食い込んだ状態で形成され、樹脂層とめっき膜との密着性が十分に確保される。このような現象は、アンカー効果と称される。次に、樹脂層の全面にフォトレジスト膜を形成し、フォトリソグラフィ技術を用いて、フォトレジスト膜に開口部を形成する。次に、電気めっき法により、開口部内のシード層上にめっき膜を形成する。シード層と樹脂層との密着性が十分に確保されているため、めっき膜はシード層を介して樹脂層に確実に固定される。最後に、フォトレジスト膜を剥離することにより、樹脂層上に配線が形成される。

【0006】

特許文献1には、樹脂基板上にめっき被膜を形成する製法に関して、紫外線照射された樹脂基板層をアルカリ溶液に浸漬し、樹脂基板にデスミア処理を施すことにより、樹脂基板とめっき被膜との密着性を強固に保つ技術が開示されている。

【0007】

また、特許文献2には、射出成形して得られた成形品に導体回路パターンを形成する製法に関して、射出成形品の表面にコーディングしたレジストを除去する際に、レーザを射出成形品の表面にも照射し、射出成形品の表面を粗面化することにより、射出成形品粗面化工程を削減する技術が開示されている。

【特許文献1】特開2003−27250号公報

【特許文献2】特開平11−6073号公報

【非特許文献1】K. Ueda, T. Sugita and H. Tsuwa, “Application of Fracture Mechanics in Micro-Cutting of Engineering Ceramics”, Annals of CIRP Vol. 32/1 (1983), p.83-86

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1に記載されたように、めっき膜が形成される対象物(樹脂基板)を、アルカリ溶液に浸漬することによりデスミア処理を行った場合には、樹脂層の表面に数μm〜十数μmの深い孔が形成されてしまうため、樹脂基板の表面にフォトレジスト膜を用いて微細な配線パターンを形成することは困難である。樹脂基板に形成された配線間が狭いピッチの場合、短絡等を招く可能性が高くなる。

【0009】

また、特許文献2に記載されたように、めっき膜が形成される対象物(射出成型品)の表面を、レーザ照射することにより粗面化する処理の場合には、めっき膜を形成する面が広範囲の場合に、レーザ照射の処理に長時間を要するという問題がある。

【0010】

本発明の目的は、表面の粗さが適度に設定された樹脂層を得ることができる樹脂層の形成方法、その樹脂層の形成方法を用いためっき方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の一観点によれば、樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程とを有することを特徴とする樹脂層の形成方法が提供される。

【0012】

また、本発明の他の観点によれば、樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と、前記樹脂層上にシード層を形成する工程と、前記シード層上に電気めっき法によりめっき膜を形成する工程とを有することを特徴とするめっき方法が提供される。

【発明の効果】

【0013】

本発明によれば、樹脂より成る基材と、基材中に分散された混合物とを含む樹脂層を、基板上に形成し、かかる樹脂層の表層部をバイトにより切削することにより、基材及び混合物のうちの一方が選択的に除去された切削面を形成するため、表面が適度な粗さに設定された樹脂層を得ることができる。このため、本発明によれば、樹脂層上に良好な密着性を有するめっき膜を形成することが可能となる。しかも、樹脂層の表層部をバイトにより切削する場合には、樹脂層の表面をデスミア処理する場合のような過度に深い孔が樹脂層の表面に形成されることはないため、樹脂層上にフォトレジスト膜より成る微細なパターンを形成することが可能となる。このため、本発明によれば、高い信頼性を確保しつつ、めっき膜より成る配線を狭いピッチで形成することが可能となる。

【発明を実施するための最良の形態】

【0014】

[本発明の原理]

図1は、被切削物の表層部をダイヤモンドより成るバイトを用いて切削した際の態様を示す概念図である。

【0015】

図1(a)は、被切削物100aの表層部をダイヤモンドより成るバイト12を用いて切削した際に、被切削物100aの表層部が比較的滑らかに除去される場合を示している。被切削物100aの表層部がこのように除去される場合には、被切削物100aの表面粗さは比較的小さくなる。

【0016】

図1(b)は、被切削物100bの表層部をダイヤモンドより成るバイト12を用いて切削した際に、被切削物100bの表層部がむしり取られるように除去される場合を示している。被切削物100bの表層部がこのように除去される場合には、被切削物100bの表面粗さは比較的大きくなる。

【0017】

図1(c)は、被切削物100cの表層部をダイヤモンドより成るバイト12を用いて切削した際に、亀裂を生じながら被切削物100cの表層部が除去される場合を示している。被切削物100cの表層部がこのように除去される場合には、被切削物100cの表面粗さは比較的大きくなる。

【0018】

比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たすような被切削物を切削した場合には、図1(a)のように被切削物100aが切削される(非特許文献1参照)。

【0019】

図2(a)は、N≧σの関係を満たす被切削物102aの表層部をダイヤモンドより成るバイト12を用いて切削した場合の光学顕微鏡写真を示す図である。

【0020】

図2(a)から分かるように、被切削物102aの表面は比較的滑らかになっている。

【0021】

一方、N<σの関係を満たすような被切削物を切削した場合には、図1(b)又は図1(c)のように被切削物100b、100cが切削される(非特許文献1参照)。

【0022】

図2(b)は、N<σの関係を満たす被切削物102bの表層物をダイヤモンドより成るバイト12を用いて切削した場合の光学顕微鏡写真を示す図である。

【0023】

図2(b)から分かるように、被切削物102bの表面は非常に粗くなっている。

【0024】

なお、被切削抵抗Nとは、切削の主分力(被切削物の回転円に関して円周接線方向の力)PCを切削断面積Aで除した値PC/Aのことである。また、降伏応力σとは、材料にある力が加わり、変形した場合でも元の形に戻る応力の限界値のことである。

【0025】

被切削物の表層部を単に図1(a)乃至図1(c)のいずれかのように切削した場合には、被切削物の表面を必ずしも適度な粗さに設定し得ない場合がある。

【0026】

本願発明者は、鋭意検討した結果、樹脂より成る基材と、基材中に分散された混合物とを含む樹脂層であって、樹脂層の表層部をバイトにより切削した際に、樹脂層の切削面が基材及び混合物のうちの一方が選択的に除去された状態となるような樹脂層を用い、かかる樹脂層の表層部をバイトにより切削することにより、樹脂層の表面を適度な粗さに設定することに想到した。

【0027】

図3は、樹脂より成る基材2と、基材2中に分散された混合物4とを含む樹脂層32であって、基材2の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さく、混合物4の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きい樹脂層32を用い、かかる樹脂層32をダイヤモンドより成るバイト12を用いて切削する状態を示す概念図である。

【0028】

このような樹脂層32の表層部をダイヤモンドより成るバイト12により切削した場合には、樹脂層32の基材2は比較的滑らかに切削される一方、基材2中に分散させた混合物(フィラー)4は切削されにくい。このため、このような樹脂層32の表層部を切削した場合には、基材2中に分散させた混合物4が基材2中から抜き取られるように切削が進行することとなる。このため、切削後の樹脂層32a(以下、切削後の樹脂層を樹脂層32aと表示し、切削前の樹脂層32と区別する。)においては、樹脂層32aの切削面において混合物4が選択的に除去された状態となり、混合物4が存在していた部分に凹部14が形成される。従って、このような樹脂層32を用いれば、表面が適度な粗さに設定された樹脂層32aを得ることが可能となる。

【0029】

図4は、このような樹脂層32の表層物をダイヤモンドより成るバイトを用いて切削した場合の光学顕微鏡写真を示す図である。

【0030】

図4から分かるように、切削後の樹脂層32aの表面には、適度な深さの凹部14が適度に形成されており、樹脂層32aの表面は適度な粗さになっている。

【0031】

図5は、樹脂より成る基材6と、基材6中に分散された混合物8とを含む樹脂層33であって、基材6の材料のみから成る被切削物をバイトにより切削した際の表面粗さが比較的大きく、混合物8の材料のみから成る被切削物をバイトにより切削した際の表面粗さが比較的小さい樹脂層を用い、かかる樹脂層33をダイヤモンドより成るバイト12を用いて切削する状態を示す概念図である。

【0032】

このような樹脂層33の表層部をダイヤモンドより成るバイト12により切削した場合には、樹脂層12の基材6は切削されにくいため、引きちぎられるように切削される一方、基材6中に分散させた混合物(フィラー)8は比較的容易に切削される。このため、このような樹脂層33の表層部を切削した場合には、切削後の樹脂層33a(以下、切削後の樹脂層を樹脂層33aと表示し、切削前の樹脂層33と区別する。)においては、樹脂層33aの切削面において基材6が選択的に除去された状態となり、基材6が存在していた部分に凹部14aが形成される。従って、このような樹脂層33を用いた場合にも、表面が適度な粗さに設定された樹脂層33aを得ることが可能となる。

【0033】

このように本発明によれば、表面が適度な粗さに設定された樹脂層を得ることができるため、樹脂層上に良好な密着性を有するめっき膜を形成することが可能となる。しかも、樹脂層の表層部をバイトにより切削する場合には、樹脂層の表面をデスミア処理する場合のような過度に深い孔が樹脂層の表面に形成されることはないため、樹脂層上にフォトレジスト膜より成る微細なパターンを形成することが可能となる。このため、本発明によれば、高い信頼性を確保しつつ、めっき膜より成る配線を狭いピッチで形成することが可能となる。

【0034】

[第1実施形態]

本発明の第1実施形態による樹脂層の形成方法、めっき方法及び半導体装置の製造方法を図6乃至図13を用いて説明する。図6乃至図13は、本実施形態による半導体装置の製造方法を示す工程図である。

【0035】

なお、本実施形態による樹脂層の形成方法及びめっき方法は、半導体装置以外の物を製造する場合以外にも適用可能であるが、本実施形態においては、半導体装置を製造する場合を例に説明する。

【0036】

まず、図6(a)に示すように、半導体基板20を用意する。半導体基板20としては、例えばシリコンウェハを用いる。半導体基板20には、MOSトランジスタなどの機能素子、容量素子等の受動素子等を用いて構成される論理回路及び/或いは記憶回路等(図示せず)が形成されている。かかる半導体基板20上には、例えばシリコン酸化膜より成る絶縁膜が22形成されている。絶縁膜22は、例えばCVD法により形成されたものである。絶縁膜22は、半導体基板20上に複数層形成されているが、図6乃至図13においては1層のみ示している。

【0037】

図6(a)に示すように、絶縁膜22には、開口部24が形成されている。かかる開口部24には、上述した論理回路及び/或いは記憶回路等に電気的に接続された、例えばアルミニウム(Al)より成る電極パッド26が配置されている。

【0038】

なお、本実施形態では、製造コストを低く抑えるために、半導体基板20を個々の半導体素子(半導体チップ)に切断しない状態で以下の工程を行うことを想定しているが、半導体基板20を個々の半導体素子に切断・分離した後に、以下の工程を行ってもよい。

【0039】

次に、図6(b)に示すように、電極パッド26上に、例えば金(Au)又は銅(Cu)等より成るスタッドバンプ28を形成する。スタッドバンプ28は、ワイヤボンディング技術に用いられるボールボンディング方式を用いて電極パッド26上に形成されるバンプ電極のことである。スタッドバンプ28は、金(Au)等より成るワイヤの先端に放電によってボールを形成後、ワイヤボンディング用のキャピラリを用いてボールをアルミニウム等より成る電極パッド上に熱圧着し、ワイヤを固定したままの状態でキャピラリを上部に引き上げ、ワイヤをボール上端部で切断することにより形成される。スタッドバンプ28の高さは、例えば35〜40μm程度とする。

【0040】

なお、スタッドバンプ28を形成する前に、半導体基板20に形成された各々の半導体チップ20a(図7(a)参照)に対して検査或いは試験を行い、検査或いは試験に合格した半導体チップ20aの電極パッド26上にのみスタッドバンプ28を形成するようにしてもよい。良品でない半導体チップ20aの電極パッド26上にスタッドバンプ28を形成しないようにすれば、製造コストを低減することが可能となる。

【0041】

次に、図6(c)に示すように、半導体基板20上に樹脂フィルム30を載置する。かかる樹脂フィルム30は、樹脂フィルム30より成る樹脂層32(図6(d)参照)を形成するためのものである。樹脂フィルム30としては、例えばエポキシ樹脂より成る基材2(図3(a)参照)中に、例えばベンゾシクロブテン(BCB)樹脂より成る混合物(フィラー)4(図3(a)参照)を分散させた樹脂フィルムを用いる。基材2に用いるエポキシ樹脂としては、例えば、太陽インキ製造株式会社製のエポキシ樹脂(型番:CCF−700ATR8525)を用いる。混合物(フィラー)としては、例えば、粒径1〜5μm程度のBCB樹脂より成る混合物(フィラー)を用いる。樹脂フィルム30における混合物(フィラー)4の含有率は、例えば5wt%とする。樹脂フィルム30の厚さは、例えば40μmとする。

【0042】

エポキシ樹脂のみから成る被切削物を、バイトのすくい角を0度に設定して切削した場合には、比切削抵抗Nは328MPaであり、降伏応力σは222MPaである。即ち、エポキシ樹脂は、N≧σの関係を満たす材料である。なお、切削条件を変化させた場合にも、エポキシ樹脂はN≧σの関係を満たす。エポキシ樹脂のみから成る被切削物をバイトにより切削した場合には、被切削物の表面における十点平均粗さRzは、例えば0.3μm程度と比較的小さくなる。

【0043】

十点平均粗さRzとは、粗さ曲線からその平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から縦倍率の方向に測定した、最も高い山頂から5番目までの山頂の標高の絶対値の平均値と、最も低い谷底から5番目までの谷底の標高の絶対値の平均値との和を求め、マイクロメートル(μm)で表したもののことである(JIS B 0601−1994参照)。即ち、十点平均粗さRzとは、粗さ曲線で最高の山頂から高い順に5番目までの山高さの平均と、最深の谷底から深い順に5番目までの谷深さの平均との和のことである。

【0044】

BCB樹脂のみから成る被切削物を、バイトのすくい角を0度に設定して切削した場合、比切削抵抗N′は127MPaであり、降伏応力σ′は314MPaである。即ち、BCB樹脂は、N′<σ′の関係を満たす材料である。なお、切削条件を変化させた場合にも、BCB樹脂はN′<σ′の関係を満たす。BCB樹脂のみから成る被切削物をバイトにより切削した場合には、被切削物の表面における十点平均粗さRzは、例えば1.8μm程度と比較的大きくなる。

【0045】

樹脂より成る基材2と、基材2中に分散された混合物4とを含む樹脂フィルム30であって、基材2の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さく、混合物4の材料のみから成る被切削物をバイトに12より切削した際の表面粗さが比較的大きい樹脂フィルム30を用いるため、後述する工程において、樹脂フィルム30より成る樹脂層32をバイト12により切削した場合には、樹脂層32の表層部が図3(b)に示すように切削されることとなる。

【0046】

次に、真空プレス装置を用い、絶縁膜22等が形成された半導体基板20上に樹脂フィルム30を貼り付ける。具体的には、樹脂フィルム30を加熱しながら、樹脂フィルム30を半導体基板20上に押し付けることにより、絶縁膜22等が形成された半導体基板20上に樹脂フィルム30を貼り付ける。樹脂フィルム30を貼り付ける際の温度は、例えば80℃とする。樹脂フィルム30を半導体基板20上に押し付ける時間は、例えば60秒間とする。こうして、絶縁膜20及びスタッドバンプ28等が形成された半導体基板20上に樹脂フィルム30より成る樹脂層32が形成される。スタッドバンプ28は、樹脂層32により埋め込まれた状態となる(図6(d)参照)。

【0047】

この後、熱処理を行うことにより、樹脂層32を硬化させる。熱処理条件は、例えば170℃、1時間とする。

【0048】

次に、図7(a)に示すように、半導体基板20を、超精密旋盤34のチャックテーブル36上に、真空吸着により固定する。

【0049】

図7(a)は、半導体基板20を超精密旋盤36に固定した状態を示す斜視図である。半導体基板20をチャックテーブル36上に固定する際には、半導体基板20の裏面側、即ち、スタッドバンプ28等が形成されていない側の面をチャックテーブル36に固定する。なお、半導体基板20をチャックテーブル36上に固定する際には、ピンチャックを用いることが好ましい。

【0050】

次に、半導体基板20を回転させながら、ダイヤモンドよりなるバイト12を用いて、樹脂層32の表層部及びスタッドバンプ28の上部を切削する(図7(b)参照)。

【0051】

樹脂層32の表層部及びスタッドバンプ28の上部を切削する際の条件は、以下の通りとする。

【0052】

切削に用いるバイト12の刃先角は、例えば80度とする。バイト12のすくい角を、0度とする。バイト12の刃先の曲率半径Rは、例えば10mmとする。チャックテーブル36の回転数は、例えば1000rpm程度とする。このような回転数に設定すると、回転半径が5cm程度の際には、切削速度が5m/秒程度となる。バイト12の切り込み量は、例えば5μm程度とする。バイト12の送りは、例えば30μm/秒とする。

【0053】

本実施形態では、上記のような樹脂層32を用いるため、樹脂層32の基材2は容易に切削される一方、基材2中に分散させた混合物(フィラー)4は切削されにくい。このため、樹脂層32の表層部を切削した際には、樹脂層32の切削面において、基材2中に分散させた混合物4が基材2中から抜き取られるように切削が進行する。このため、本実施形態では、樹脂層32の切削面において混合物4が選択的に除去された状態となり、混合物4が存在していた部分に凹部14が形成される。従って、本実施形態によれば、表面の粗さが適度に設定された樹脂層32aを得ることが可能となる。本実施形態では、樹脂層32aの表面における十点平均粗さRzは、例えば1.52μm程度となる。一方、スタッドバンプ26の表面における十点平均粗さRzは、例えば20nm程度となる。

【0054】

こうして、樹脂層32の表層部及びスタッドバンプ28の上部が切削される。この結果、樹脂層32aの切削面には、スタッドバンプ28の上端面が表出される(図8(a)参照)。

【0055】

図8(b)は、図8(a)の円S内を拡大して表した図である。図8(b)に示すように、樹脂層32aの表面には、凹凸14が形成されている。

【0056】

なお、ここでは、半導体基板20を回転させながらバイト12を一方向に直進させることにより切削処理を行う場合を例に説明したが、半導体基板20を一方向に直進させながら、バイト12を取り付けたフォイール(図示せず)を回転させることにより切削処理を行うことも可能である(図示せず)。

【0057】

次に、図8(c)に示すように、全面に、無電解めっき法により、銅又はニッケルより成るシード層38を形成する。シード層38は、例えば以下のようにして形成する。

【0058】

まず、コンディショニング装置を用いて、樹脂層32aのコンディショニングを行う。コンディショニングとは、樹脂層32aの表面から汚れを除去するとともに、樹脂層32aの表面を触媒が付着しやすい状態にする薬液処理のことである。コンディショニング装置としては、例えば、テクラン社製のコンディショニング装置(型番:3320)を用いる。コンディショニングを行う際の温度は、例えば50℃とする。コンディショニング時間は、例えば5分間とする。この後、樹脂層32aの表面を水洗する。

【0059】

次に、無電解めっき膜を形成する際に核となる触媒37を、樹脂層32a表面に付着させる(図8(c)参照)。

【0060】

具体的には、前処理用の薬液に樹脂層32aを浸漬した後、前処理用の薬液を水洗することなく、樹脂層32aをキャタリスト液に浸漬する。前処理用の薬液としては、例えば、シプレイ・ファーイースト株式会社製の前処理用の薬液(型番:Cataprep 404)を用いる。樹脂層32aを浸漬する際における前処理用の薬液の温度は、例えば室温とする。前処理用の薬液に樹脂層32aを浸漬する時間は、90秒とする。キャタリスト液としては、Pd−Sn錯体を含む溶液を用いる。例えば、シプレイ・ファーイースト株式会社製のキャタリスト液(型番:Cataposit 44)を用いる。樹脂層32aを浸漬する際におけるキャタリスト液の温度は、例えば55℃とする。樹脂層32aをキャタリスト液に浸漬する時間は、例えば3分とする。こうして、樹脂層32aの表面にPd−Sn化合物が付着した状態となる。この後、樹脂層32aの表面を水洗する。この後、アクセレレータ(加速)処理を行う。具体的には、樹脂層32aを促進剤に浸漬する。これにより、スズ塩が溶解し、酸化還元反応により金属パラジウムより成る触媒37が生成される。促進剤としては、シプレイ・ファーイースト株式会社製の促進剤(型番:Acceleator 19E)を用いる。

【0061】

こうして、無電解めっき膜を形成する際に核となる触媒37が樹脂層32a表面に付着する。

【0062】

次に、無電解めっき液に樹脂層32aを浸漬する。無電解めっき液としては、例えば、シプレイ・ファーイースト株式会社製の無電解めっき液(型番:Cuposit 328)を用いる。これにより、無電解めっき液中の還元剤が触媒(パラジウム)37表面で酸化されるときに放出される電子によって、銅イオンが還元され、銅より成る無電解めっき膜が形成される。

【0063】

こうして、例えば膜厚0.3〜0.5μmの無電解めっき膜より成るシード層38が形成される(図8(d)及び図8(e)参照)。

【0064】

図8(e)は、図8(d)の円S内を拡大して表した図である。図8(e)に示すように、表面に凹部14が形成された樹脂層32a上にシード層38を形成するため、シード層38のうちの凹部14内に形成された部分が、凹部14内において確実に固定される。このため、シード層38と樹脂層32aとの密着性が十分に確保される。

【0065】

かかるシード層38は、上述したスタッドバンプ28の端面表出部と機械的に接触して形成され、電気的導通を可能とする。

【0066】

次に、図9(a)に示すように、全面に、スピンコート法により、フォトレジスト膜40を形成する。

【0067】

次に、フォトリソグラフィ技術を用い、シード層に達する開口部42をフォトレジスト膜40に形成する。開口部42は、配線44を形成するためのものである。樹脂層32aの表面に過度に深い孔が形成されていないため、シード層38の表面にも過度に深い凹部14は形成されていない。このため、フォトレジスト膜40を微細にパターニングする場合であっても、フォトレジスト膜40より成る良好なパターンを形成することができる。

【0068】

次に、図9(b)に示すように、電気めっき法により、フォトレジスト膜40の開口部42内のシード層38上にCuより成る配線44を形成する。配線44の厚さは、例えば5μm程度とする。上述したように、フォトレジスト膜40を微細にパターニングした場合であっても良好なパターンが形成されているため、非常に狭いピッチで配線44を形成することが可能である。シード層38と樹脂層32aとの密着性が十分に確保されているため、配線44はシード層38を介して樹脂層32aに確実に固定される。

【0069】

この後、図9(c)に示すように、フォトレジスト膜40を剥離する。

【0070】

次に、図10(a)に示すように、配線44及びシード層38上の全面に、スピンコート法により、フォトレジスト膜46を形成する。

【0071】

次に、フォトリソグラフィ技術を用い、配線44に達する開口部48を形成する。開口部48は、導体プラグ50を形成するためのものである。

【0072】

次に、図10(b)に示すように、電気めっき法により、開口部48内にCuより成る導体プラグ50を形成する。

【0073】

この後、図10(c)に示すように、フォトレジスト膜46を剥離する。

【0074】

次に、図11(a)に示すように、配線44の周囲に表出するシード層38をウエットエッチングにより除去する。エッチング液としては、例えば1〜10%程度の過硫酸アンモニウム水溶液を用いる。エッチング時間は、例えば2分程度とする。シード層38をエッチング除去する際には、配線44や導体プラグ50の表面も若干エッチングされる。但し、シード層38の厚さは、配線44や導体プラグ50のサイズと比較して十分に小さいため、短時間でエッチングすることが可能である。このため、シード層38をエッチングする際に、配線44や導体プラグ50が過度にエッチングされてしまうことはない。

【0075】

次に、図11(b)に示すように、半導体基板20上に樹脂フィルム52を載置する。樹脂フィルム52としては、例えば、味の素株式会社製の絶縁層形成用フィルム(商品名:味の素ビルドアップフィルム、ABF)を用いる。味の素ビルドアップフィルムは、エポキシ樹脂よりなる基材中にシリカより成る無機フィラーを混合した樹脂フィルムである。樹脂フィルム52の厚さは、例えば40μmとする。樹脂フィルム52より成る樹脂層54(図11(b)参照)上にはシード層を形成する必要がないため、樹脂フィルム52より成る樹脂層54の表面を十分な粗さに設定する必要がない。このため、樹脂層54を形成するための樹脂フィルム52として、上述したような樹脂層32aを形成するための樹脂フィルム32と同様の材料を敢えて用いる必要はない。

【0076】

なお、樹脂フィルム52としては、味の素株式会社製の絶縁層形成用フィルムの他に、株式会社クラレ製の液晶ポリマーフィルム(商品名:ベクスター)、或いは、帝人デュポンフィルム株式会社のポリエチレンナフタレートフィルム(商品名:テオネックス(R) PENフィルム)等を用いてもよい。

【0077】

また、樹脂層32aを形成するのに用いた樹脂フィルム32と同様の樹脂フィルムを、樹脂層54を形成するための樹脂フィルム52として用いてもよい。

【0078】

なお、ここでは、樹脂フィルム52の厚さを40μmとする場合を例に説明したが、樹脂フィルム52の厚さは40μmに限定されるものではない。

【0079】

次に、真空プレス装置を用い、配線44及び導体プラグ50が形成された樹脂層32a上に樹脂フィルム52を貼り付ける。具体的には、樹脂フィルム52を加熱しながら、樹脂フィルム52を半導体基板20上に押し付けることにより、絶縁膜22等が形成された半導体基板20上に樹脂フィルム52を貼り付ける。樹脂フィルム52を貼り付ける際の温度は、例えば80℃とする。樹脂フィルム52を半導体基板20上に押し付ける時間は、例えば60秒間とする。こうして、樹脂層32a上に樹脂フィルム52より成る樹脂層54が形成される。配線44及び導体プラグ50は、樹脂層54により埋め込まれた状態となる(図11(c)参照)。

【0080】

この後、熱処理を行うことにより、樹脂層54を硬化させる。熱処理条件は、例えば170℃、1時間とする。

【0081】

次に、図12に示すように、半導体基板20を、超精密旋盤のチャックテーブル36上に、真空吸着により固定する。

【0082】

図12(a)は、半導体基板20を超精密旋盤34に固定した状態を示す斜視図である。半導体基板20をチャックテーブル36上に固定する際には、半導体基板20の裏面側、即ち、導体プラグ50等が形成されていない側の面をチャックテーブル36に固定する。なお、半導体基板20をチャックテーブル36上に固定する際には、ピンチャックを用いることが好ましい。

【0083】

次に、半導体基板20を回転させながら、ダイヤモンドよりなるバイト12を用いて、樹脂層54の表層部及び導体プラグ50の上部を切削する(図12(b)参照)。

【0084】

樹脂層54の表層部及び導体プラグ50の上部を切削する際の条件は、図7を用いて上述した樹脂層32の表層部及びスタッドバンプ28の上部を切削する際の条件と同様としてもよいし、樹脂層32の表層部及びスタッドバンプ28の上部を切削する際の条件と異ならせてもよい。樹脂層54a(以下、切削後の樹脂層を樹脂層54aと表示し、切削前の樹脂層54と区別する。)上にはシード層を形成する必要がないため、樹脂層54aの表面を適度な粗さに設定する必要がないためである。樹脂層54aの表面を滑らかにしたい場合には、バイト12のすくい角を例えば10度程度に設定して切削を行えばよい。バイトのすくい角を大きめに設定すれば、樹脂層54aの表面を滑らかにすることが可能である。チャックテーブルの回転数は、例えば1000rpm程度とする。切削を数回に分けて行う場合、最終回の切削におけるバイト12の切り込み量は、例えば2μm程度とする。バイト12の送りは、例えば70μm/秒とする。このような条件で切削を行えば、樹脂層54aの表面を非常に滑らかにすることが可能である。

【0085】

こうして、樹脂層54aの表層部及び導体プラグ50の上部が切削される(図13(a)参照)。

【0086】

また、ここでは、半導体基板20を回転させながらバイト12を一方向に直進させることにより切削処理を行う場合を例に説明したが、半導体基板20を一方向に直進させながら、バイト12を取り付けたフォイール(図示せず)を回転させることにより切削処理を行うことも可能である(図示せず)。

【0087】

次に、図13(b)に示すように、導体プラグ50上に、例えばSn系はんだより成る半田バンプ56を形成する。

【0088】

なお、ここでは、導体プラグ50上に半田バンプ56を直接形成する場合を例に説明したが、導体プラグ50上に、ニッケル(Ni)、金(Au)等よりなるバリアメタル膜(図示せず)を形成するようにしてもよい。バリアメタル膜を導体プラグ50上に形成し、かかるバリアメタル膜上に半田バンプ56を形成するようにすれば、導体プラグ50の材料が半田バンプ56中に拡散するのを防止することができる。

【0089】

次に、ダイヤモンド粒子などを結合材で固めて形成した薄刃のブレードを用いて、半導体基板20を個々の半導体素子(半導体チップ)に切断・分離する。なお、予め半導体基板20を個々の半導体素子に切断・分離しておいた場合には、かかる処理は当然必要としない。

【0090】

こうして、本実施形態による半導体装置が製造される。

【0091】

かかる構造にあっては、半導体基板20の電極パッド26は、スタッドバンプ28、シード層38を含む配線38、導体プラグ50、及び、半田バンプ56を介して、外部に電気的に接続される。

【0092】

(評価結果)

樹脂層32aの材料として上記のような材料を用い、樹脂層32aの表層部をバイト12により切削し、この後、シード層38を形成した後に、配線44を形成した場合には、配線44の下地に対する密着強度は0.7kg/cm2であった。

【0093】

一方、樹脂層の材料として単なるエポキシ樹脂を用い、樹脂層の表層部をバイトにより切削し、この後、シード層を形成した後に、配線を形成した場合には、配線の下地に対する密着強度は0.15kg/cm2であった。

【0094】

これらのことから、本実施形態によれば、下地に対する密着性の高い配線44を形成することができ、ひいては、信頼性の高い配線44を形成し得ることが分かる。

【0095】

本実施形態による半導体装置の製造方法は、樹脂より成る基材2と、基材2中に分散された混合物4とを含む樹脂層32であって、基材2の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さく、混合物4の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きい樹脂層32を、基板20上に形成し、かかる樹脂層20の表層部をバイト12により切削することに主な特徴がある。換言すれば、本実施形態による半導体装置の製造方法は、基材2の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たすような材料を樹脂層32の基材2の材料として用い、混合物4の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′<σ′の関係を満たすような材料を混合物4の材料として用い、このような樹脂層32の表層部をバイト12により切削することに主な特徴がある。

【0096】

本実施形態によれば、このような樹脂層32を用いるため、樹脂層32の表層部をバイトにより切削すると、上述したように、樹脂層32の切削面において混合物4が選択的に除去された状態となり、混合物4が存在していた部分に凹部14が形成される。このため、本実施形態によれば、樹脂層32の表面を適度な粗さに設定することが可能となる。本実施形態によれば、樹脂層32の表面の粗さを適度な粗さに設定することが可能であるため、樹脂層32上に良好な密着性を有するめっき膜38を形成することが可能となる。しかも、樹脂層32の表層部をバイト12により切削する場合には、樹脂層32の表面をデスミア処理する場合のような深い孔が樹脂層32aの表面に形成されることはないため、樹脂層32a上にフォトレジスト膜40より成る微細なパターンを形成することが可能となる。従って、本実施形態によれば、高い信頼性を確保しつつ、めっき膜より成る配線44を狭いピッチで形成することができる。

【0097】

[第2実施形態]

本発明の第2実施形態による樹脂層の形成方法、めっき方法及び半導体装置の製造方法を図14乃至図21を用いて説明する。図14乃至図21は、本実施形態による半導体装置の製造方法を示す工程図である。図1乃至図13に示す第1実施形態による樹脂層の形成、めっき方法及び半導体装置の製造方法と同一の構成要素には、同一の符号を付して説明を省略または簡潔にする。

【0098】

なお、本実施形態による樹脂層の形成方法及びめっき方法は、半導体装置を製造する場合以外にも適用可能であるが、本実施形態においては、半導体装置を製造する場合を例に説明する。

【0099】

本実施形態による半導体装置の製造方法は、樹脂より成る基材6と、基材6中に分散された混合物8とを含む樹脂層33であって、基材6の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きく、混合物8の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さい樹脂層33を形成し、このような樹脂層33の表層部をバイト12により切削することに主な特徴がある。換言すれば、本実施形態による半導体装置の製造方法は、基材6の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たすような材料を樹脂層33の基材6の材料として用い、混合物8の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たすような材料を基材6中に分散させる混合物8の材料として用い、このような樹脂層33の表層部をバイト12により切削することに主な特徴がある。

【0100】

まず、半導体基板20を用意する工程から電極パッド26上にスタッドバンプ28を形成する工程までは、図6(a)及び図6(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様であるので説明を省略する(図14(a)及び図14(b)参照)。

【0101】

次に、図14(c)に示すように、半導体基板20上に樹脂フィルム31を載置する。かかる樹脂フィルム31は、樹脂フィルム31より成る樹脂層33(図14(d)参照)を形成するためのものである。樹脂フィルム31としては、例えばベンゾシクロブテン(BCB)樹脂より成る基材6(図5(a)参照)中に、例えばエポキシ樹脂より成る混合物(フィラー)8(図5(a)参照)を分散させた樹脂フィルムを用いる。BCB樹脂としては、例えば、ダウ・ケミカル社製のBCB樹脂(型番:CYCLOTENE 3022)を用いる。混合物としては、例えば、粒径0.5〜1μm程度のエポキシ樹脂より成るフィラーを用いる。樹脂フィルム31におけるフィラーの含有率は、例えば10〜50wt%とする。樹脂フィルム31の厚さは、例えば10〜40μmとする。

【0102】

BCB樹脂のみから成る被切削物を、バイトのすくい角を0度に設定して切削した場合、比切削抵抗Nは127MPaであり、降伏応力σは314MPaである。即ち、BCB樹脂は、N<σの関係を満たす材料である。なお、切削条件を変化させても、BCB樹脂はN<σの関係を満たす。BCB樹脂のみから成る被切削物をバイトにより切削した場合には、被切削物の表面における十点平均粗さRzは、例えば1.8μm程度と比較的大きくなる。

【0103】

エポキシ樹脂のみから成る被切削物を、バイトのすくい角を0度に設定して切削した場合には、比切削抵抗N′は328MPaであり、降伏応力σ′は222MPaである。即ち、エポキシ樹脂は、N′≧σ′の関係を満たすような材料である。なお、切削条件を変化させても、エポキシ樹脂はN′≧σ′の関係を満たす。エポキシ樹脂のみから成る被切削物をバイトにより切削した場合には、被切削物の表面における十点平均粗さRzは、例えば0.3μm程度と比較的小さくなる。

【0104】

樹脂より成る基材6と、基材6中に分散された混合物8とを含む樹脂フィルム31であって、基材6の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きく、混合物8の材料のみから成る被切削物をバイトに12より切削した際の表面粗さが比較的小さい樹脂フィルム31を用いるため、後述する工程において、樹脂フィルム31より成る樹脂層33をバイト12により切削した場合には、樹脂層33の表層部が図5(b)に示すように切削されることとなる。

【0105】

次に、真空プレス装置を用い、層間絶縁膜22等が形成された半導体基板20上に樹脂フィルム31を貼り付ける。具体的には、樹脂フィルム31を加熱しながら、樹脂フィルム31を半導体基板20上に押し付けることにより、絶縁膜22等が形成された半導体基板20上に樹脂フィルム31を貼り付ける。樹脂フィルム31を貼り付ける際の温度は、例えば80〜150℃とする。樹脂フィルム31を半導体基板20上に押し付ける時間は、例えば30〜90秒間とする。こうして、絶縁膜22及びスタッドバンプ28等が形成された半導体基板20上に樹脂フィルム31より成る樹脂層33が形成される。スタッドバンプ28は、樹脂層33により埋め込まれた状態となる(図14(d)参照)。

【0106】

この後、熱処理を行うことにより、樹脂層33を硬化させる。熱処理温度は例えば160〜200℃とし、熱処理時間は例えば30分〜2時間とする。

【0107】

次に、図15(a)に示すように、半導体基板20を、超精密旋盤34のチャックテーブル36上に、真空吸着により固定する。

【0108】

図15(a)は、半導体基板を超精密旋盤に固定した状態を示す斜視図である。半導体基板20をチャックテーブル36上に固定する際には、半導体基板20の裏面側、即ち、スタッドバンプ28等が形成されていない側の面をチャックテーブル36に固定する。なお、半導体基板20をチャックテーブル36上に固定する際には、ピンチャックを用いることが好ましい。

【0109】

次に、半導体基板20を回転させながら、ダイヤモンドよりなるバイト12を用いて、樹脂層22の表層部及びスタッドバンプ28の上部を切削する(図15(b)参照)。

【0110】

樹脂層33の表層部及びスタッドバンプ28の上部を切削する際の条件は、以下の通りとする。

【0111】

切削に用いるバイト12の刃先角は、例えば80度とする。バイト12のすくい角を、0度とする。バイト12の刃先の曲率半径Rは、例えば10mmとする。チャックテーブル36の回転数は、例えば1000rpm程度とする。このような回転数に設定すると、回転半径が5cm程度の際には、切削速度が5m/秒程度となる。バイト12の切り込み量は、例えば5μm程度とする。バイト12の送りは、例えば30μm/秒とする。

【0112】

本実施形態では上記のような樹脂層33を用いるため、樹脂層33の基材6(図5参照)は引きちぎられるように切削される一方、基材6中に分散させた混合物(フィラー)8(図5参照)は比較的容易に切削される。このため、本実施形態では、切削面において基材6が選択的に除去された状態となり、基材6が存在していた部分に凹部14aが形成される。従って、本実施形態によれば、樹脂層33の表面を適度な粗さに設定することが可能となる。本実施形態では、樹脂層33a(以下、切削後の樹脂層を樹脂層33aと表示し、切削前の樹脂層33と区別する。)の表面における十点平均粗さRzは、例えば0.5〜1.5μm程度となる。一方、スタッドバンプ28の表面における十点平均粗さRzは、例えば20nm程度となる。

【0113】

こうして、樹脂層33の表層部及びスタッドバンプ28の上部が切削される。この結果、樹脂層33aの切削面には、スタッドバンプ28の上端面が表出される(図16(a)参照)。

【0114】

図16(b)は、図16(a)の円S内を拡大して表した図である。図16(b)に示すように、樹脂層33aの表面には、凹凸14aが形成されている。

【0115】

なお、ここでは、半導体基板20を回転させながらバイト12を一方向に直進させることにより切削処理を行う場合を例に説明したが、半導体基板20を一方向に直進させながら、バイト12を取り付けたフォイール(図示せず)を回転させることにより切削処理を行うことも可能である(図示せず)。

【0116】

次に、無電解めっき法により、全面に、銅又はニッケルより成るシード層38を形成する。シード層38の形成方法は、例えば第1実施形態において記載したシード層38の形成方法と同様とする。即ち、コンディショニング、樹脂層33a表面への触媒37(図16(c)参照)の付着等を行った後、無電解めっき法によりシード層38を形成する。こうして、例えば膜厚0.3〜0.5μmの無電解めっき膜より成るシード層38が形成される。

【0117】

図16(e)は、図16(d)の円S内を拡大して表した図である。図16(e)に示すように、表面に凹部14aが形成された樹脂層33a上にシード層38を形成するため、シード層38のうちの凹部14a内に形成された部分が、凹部14a内において確実に固定される。このため、シード層38と樹脂層33aとの密着性が十分に確保される。

【0118】

かかるシード層38は、上述したスタッドバンプ28の端面表出部と機械的に接触して形成され、電気的導通を可能とする。

【0119】

次に、図9(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、全面に、スピンコート法により、フォトレジスト膜40を形成する。

【0120】

次に、図9(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、フォトリソグラフィ技術を用い、シード層に達する開口部42をフォトレジスト膜40に形成する(図17(a)参照)。樹脂層33aの表面に過度に深い孔が形成されていないため、シード層38の表面にも過度に深い凹部14aは形成されていない。このため、フォトレジスト膜40を微細にパターニングする場合であっても、フォトレジスト膜40より成る良好なパターンを形成することができる。

【0121】

次に、図9(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、電気めっき法により、フォトレジスト膜40の開口部42内のシード層38上にCuより成る配線44を形成する(図17(b)参照)。配線44の厚さは、例えば5μm程度とする。上述したように、フォトレジスト膜40を微細にパターニングした場合であっても良好なパターンが形成されているため、非常に狭いピッチで配線44を形成することが可能である。シード層38と樹脂層33aとの密着性が十分に確保されているため、配線44はシード層38を介して樹脂層33aに確実に固定される。

【0122】

この後、図9(c)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、フォトレジスト膜40を剥離する(図17(c)参照)。

【0123】

次に、図10(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、配線44及びシード層38上の全面に、スピンコート法により、フォトレジスト膜46を形成する。

【0124】

次に、図10(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、フォトリソグラフィ技術を用い、配線44に達する開口部48を形成する(図18(a)参照)。

【0125】

次に、図10(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、電気めっき法により、開口部48内にCuより成る導体プラグ50を形成する(図18(b)参照)。

【0126】

この後、図10(c)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、フォトレジスト膜46を剥離する(図18(c)参照)。

【0127】

次に、図11(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、配線44の周囲に表出するシード層38をウエットエッチングにより除去する(図19(a)参照)。

【0128】

次に、図11(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、半導体基板20上に樹脂フィルム52を載置する(図19(b)参照)。

【0129】

次に、図11(b)及び図11(c)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、真空プレス装置を用い、配線44及び導体プラグ50が形成された樹脂層32a上に樹脂フィルム52を貼り付ける。こうして、樹脂層32a上に樹脂フィルム52より成る樹脂層54が形成される。配線44及び導体プラグ50は、樹脂層54により埋め込まれた状態となる(図19(c)参照)。

【0130】

この後、図11(c)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、熱処理を行うことにより、樹脂層54を硬化させる。

【0131】

次に、図12(a)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、半導体基板20を、超精密旋盤のチャックテーブル36上に、真空吸着により固定する。

【0132】

図20(a)は、半導体基板20を超精密旋盤34に固定した状態を示す斜視図である。

【0133】

次に、図12(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、半導体基板20を回転させながら、ダイヤモンドよりなるバイト12を用いて、樹脂層54の表層部及び導体プラグ50の上部を切削する(図20(b)参照)。こうして、樹脂層54aの表層部及び導体プラグ50の上部が切削される(図21(a)参照)。

【0134】

また、ここでは、半導体基板20を回転させながらバイト12を一方向に直進させることにより切削処理を行う場合を例に説明したが、半導体基板20を一方向に直進させながら、バイト12を取り付けたフォイール(図示せず)を回転させることにより切削処理を行うことも可能である(図示せず)。

【0135】

次に、図13(b)を用いて上述した第1実施形態による半導体装置の製造方法と同様に、導体プラグ50上に、例えばSn系はんだより成る半田バンプ56を形成する(図21(b)参照)。

【0136】

次に、ダイヤモンド粒子などを結合材で固めて形成した薄刃のブレードを用いて、半導体基板20を個々の半導体素子(半導体チップ)に切断・分離する。なお、予め半導体基板20を個々の半導体素子に切断・分離しておいた場合には、かかる処理は当然必要としない。

【0137】

こうして、本実施形態による半導体装置が製造される。

【0138】

かかる構造にあっては、半導体基板20の電極パッド26は、スタッドバンプ28、シード層38を含む配線38、導体プラグ50、及び、半田バンプ56を介して、外部に電気的に接続される。

【0139】

本実施形態による半導体装置の製造方法は、上述したように、樹脂より成る基材6と、基材6中に分散された混合物8とを含む樹脂層33であって、基材6の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的大きく、混合物8の材料のみから成る被切削物をバイト12により切削した際の表面粗さが比較的小さい樹脂層33を形成し、このような樹脂層33の表層部をバイト12により切削することに主な特徴がある。換言すれば、本実施形態による半導体装置の製造方法は、基材6の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たすような材料を樹脂層33の基材6の材料として用い、混合物8の材料のみから成る被切削物をバイト12により切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たすような材料を基材6中に分散させる混合物8の材料として用い、このような樹脂層33の表層部をバイト12により切削することに主な特徴がある。

【0140】

本実施形態によれば、このような樹脂層33を用いるため、樹脂層33の表層部をバイトにより切削した場合には、樹脂層33の基材6は例えば引きちぎられるように切削される一方、基材6中に分散させた混合物(フィラー)8は比較的容易に切削される。このため、本実施形態によれば、切削面において基材6が選択的に除去された状態となり、基材6が存在していた部分に凹部14aが形成される。従って、本実施形態によっても、樹脂層33aの表面を適度な粗さに設定することが可能となる。

【0141】

[変形実施形態]

本発明は上記実施形態に限らず種々の変形が可能である。

【0142】

例えば、第1実施形態では、樹脂層32の基材2の材料としてエポキシ樹脂を用いる場合を例に説明したが、樹脂層32の基材2の材料はエポキシ樹脂に限定されるものではない。例えば、樹脂層32の基材2の材料としてフェノール樹脂を用いてもよい。フェノール樹脂のみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは604MPaであり、降伏応力σは488MPaである。即ち、フェノール樹脂も、N≧σの関係を満たすような材料である。なお、切削条件を変化させても、フェノール樹脂はN≧σの関係を満たす。フェノール樹脂のみから成る被切削物をバイト12を用いて切削した際には、被切削物の十点平均粗さRzは0.4μm程度と比較的小さくなる。従って、樹脂層32の基材2の材料として、フェノール樹脂を用いるようにしてもよい。なお、樹脂層32の基材2の材料はエポキシ樹脂やフェノール樹脂に限定されるものではない。基材2の材料のみから成る被切削物をバイト12により切削した際に表面粗さが比較的小さくなるような樹脂、即ち、比切削抵抗をNとし、降伏応力をσとしたときに、N≧σの関係を満たすような樹脂を、樹脂層32の基材2の材料として適宜用いることが可能である。

【0143】

また、第1実施形態では、基材2中に分散させる混合物(フィラー)4の材料としてBCB樹脂を用いる場合を例に説明したが、基材2中に分散させる混合物4の材料はBCB樹脂に限定されるものではない。例えば、基材2中に分散させる混合物4の材料としてポリイミド樹脂を用いてもよい。ポリイミド樹脂のみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは425MPaであり、降伏応力σは470MPaである。即ち、ポリイミド樹脂も、N<σの関係を満たすような材料である。切削条件を変化させても、ポリイミド樹脂はN<σの関係を満たす。ポリイミド樹脂のみから成る被切削物をバイト12を用いて切削した際には、被切削物の十点平均粗さRzは、2.6μm程度と比較的大きくなる。従って、基材2中に分散させる混合物4の材料として、ポリイミド樹脂を用いてもよい。なお、基材2中に分散させる混合物4の材料は、BCB樹脂やポリイミド樹脂に限定されるものではない。混合物4の材料のみから成る被切削物をバイト12により切削した際に表面粗さが比較的大きくなるような材料、即ち、比切削抵抗をNとし、降伏応力をσとしたときに、N<σの関係を満たすような材料を、基材2中に分散させる混合物4の材料として適宜用いることが可能である。

【0144】

また、第1実施形態では、基材2中に分散させる混合物(フィラー)4の材料として有機物、具体的には樹脂を用いる場合を例に説明したが、基材2中に分散させる混合物4の材料は有機物に限定されるものではない。基材2中に分散させる混合物4の材料として無機物を用いてもよい。例えば、基材2中に分散させる混合物4の材料として水酸化アルミニウムを用いてもよい。水酸化アルミニウムのみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは200MPaであり、降伏応力σは450MPaである。即ち、水酸化アルミニウムも、N<σの関係を満たすような材料である。なお、切削条件を変化させても、水酸化アルミニウムはN<σの関係を満たす。従って、基材2中に分散させる混合物4の材料として、水酸化アルミニウムを用いてもよい。なお、基材2中に分散させる混合物4の材料として無機物を用いる場合、かかる無機物は水酸化アルミニウムに限定されるものではない。比切削抵抗をNとし、降伏応力をσとしたときに、N<σの関係を満たすような無機物を、基材2中に分散させる混合物4の材料として適宜用いることが可能である。

【0145】

また、第1実施形態では、基材2中に1種類の混合物4を分散させる場合を例に説明したが、基材2中に2種類以上の混合物を分散させるようにしてもよい。

【0146】

また、第2実施形態では、樹脂層33の基材6の材料としてBCB樹脂を用いる場合を例に説明したが、樹脂層33の基材6の材料はBCB樹脂に限定されるものではない。例えば、樹脂層33の基材6の材料としてポリイミド樹脂を用いてもよい。ポリイミド樹脂のみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは425MPaであり、降伏応力σは470MPaである。即ち、ポリイミド樹脂も、N<σの関係を満たすような材料である。切削条件を変化させても、ポリイミド樹脂はN<σの関係を満たす。ポリイミド樹脂のみから成る被切削物をバイト12を用いて切削した際には、被切削物の十点平均粗さRzは、2.6μm程度と比較的大きくなる。従って、樹脂層33の基材6の材料として、ポリイミド樹脂を用いるようにしてもよい。なお、樹脂層33の基材6の材料はBCB樹脂やポリイミド樹脂に限定されるものではない。基材6の材料のみから成る被切削物をバイト12により切削した際に表面粗さが比較的大きくなるような樹脂、比切削抵抗をNとし、降伏応力をσとしたときに、N<σの関係を満たすような樹脂を、樹脂層33の基材6の材料として適宜用いることが可能である。

【0147】

また、第2実施形態では、基材6中に分散させる混合物(フィラー)8の材料としてエポキシ樹脂を用いる場合を例に説明したが、基材6中に分散させる混合物8の材料はエポキシ樹脂に限定されるものではない。例えば、基材6中に分散させる混合物8の材料としてフェノール樹脂を用いてもよい。フェノール樹脂のみから成る被切削物を、バイト12のすくい角を0度に設定して切削した場合には、比切削抵抗Nは604MPaであり、降伏応力σは488MPaである。即ち、フェノール樹脂も、N≧σの関係を満たすような材料である。なお、切削条件を変化させても、フェノール樹脂はN≧σの関係を満たす。フェノール樹脂のみから成る被切削物をバイト12を用いて切削した際には、被切削物の十点平均粗さRzは0.4μm程度と比較的小さくなる。従って、基材6中に分散させる混合物8の材料として、フェノール樹脂を用いるようにしてもよい。なお、基材6中に分散させる混合物8の材料は、エポキシ樹脂やフェノール樹脂に限定されるものではない。混合物8の材料のみから成る被切削物をバイト12により切削した際に表面粗さが比較的小さくなるような材料、比切削抵抗をNとし、降伏応力をσとしたときに、N≧σの関係を満たすような材料を、基材6中に分散させる混合物8の材料として適宜用いることが可能である。

【0148】

また、第2実施形態では、基材6中に分散させる混合物(フィラー)8の材料として有機物、具体的には樹脂を用いる場合を例に説明したが、基材6中に分散させる混合物8の材料は有機物に限定されるものではない。基材6中に分散させる混合物8の材料として無機物を用いてもよい。比切削抵抗をNとし、降伏応力をσとしたときに、N≧σの関係を満たすような無機物を、基材6中に分散させる混合物8の材料として適宜用いることが可能である。

【0149】

また、第2実施形態では、基材6中に1種類の混合物8を分散させる場合を例に説明したが、基材6中に2種類以上の混合物を分散させるようにしてもよい。

【0150】

また、上記実施形態では、シード層38を無電解めっき法により形成する場合を例に説明したが、シード層38の形成方法は無電解めっき法に限定されるものではない。例えば、シード層38をスパッタリング法により形成してもよい。但し、低コスト化という観点からは、シード層38を無電解めっき法により形成することが好ましい。

【0151】

以上詳述したように、本発明の特徴をまとめると以下のようになる。

(付記1)

樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、

前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と

を有することを特徴とする樹脂層の形成方法。

(付記2)

付記1記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′<σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

(付記3)

付記2記載の樹脂層の形成方法において、

前記基材は、エポキシ樹脂又はフェノール樹脂より成り、

前記混合物は、ベンゾシクロブテン樹脂、ポリイミド樹脂、又は水酸化アルミニウムより成る

ことを特徴とする樹脂層の形成方法。

(付記4)

付記1記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

(付記5)

付記4記載の樹脂層の形成方法において、

前記基材は、ベンゾシクロブテン樹脂又はポリイミド樹脂より成り、

前記混合物は、エポキシ樹脂又はフェノール樹脂より成る

ことを特徴とする樹脂層の形成方法。

(付記6)

付記1乃至5のいずれかに記載の樹脂層の形成方法において、

前記樹脂層を形成する工程では、樹脂シートを前記基板上に貼り付けることにより、前記樹脂シートより成る樹脂層を形成する

ことを特徴とする樹脂層の形成方法。

(付記7)

付記1乃至6のいずれかに記載の樹脂層の形成方法において、

前記バイトは、ダイヤモンドより成る

ことを特徴とする樹脂層の形成方法。

(付記8)

樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、

前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と、

前記樹脂層上にシード層を形成する工程と、

前記シード層上に電気めっき法によりめっき膜を形成する工程と

を有することを特徴とするめっき方法。

(付記9)

付記8記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′<σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

(付記10)

付記8記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

(付記11)

付記8乃至10のいずれかに記載のめっき方法において、

前記シード層を形成する工程では、無電解めっき法により前記シード層を形成する

ことを特徴とするめっき方法。

(付記12)

付記11記載のめっき方法において、

前記シード層は、銅又はニッケルより成る

ことを特徴とするめっき方法。

【図面の簡単な説明】

【0152】

【図1】被切削物の表層部をダイヤモンドより成るバイトを用いて切削した際の態様を示す概念図である。

【図2】被切削物の表層部をダイヤモンドより成るバイトを用いて切削した場合の光学顕微鏡写真を示す図(その1)である。

【図3】樹脂層の表層部をダイヤモンドより成るバイトを用いて切削する状態を示す概念図(その1)である。

【図4】被切削物の表層部をダイヤモンドより成るバイトを用いて切削した場合の光学顕微鏡写真を示す図(その2)である。

【図5】樹脂層の表層部をダイヤモンドより成るバイトを用いて切削する状態を示す概念図(その2)である。

【図6】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その1)である。

【図7】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その2)である。

【図8】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その3)である。

【図9】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その4)である。

【図10】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その5)である。

【図11】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その6)である。

【図12】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その7)である。

【図13】本発明の第1実施形態による半導体装置の製造方法を示す工程図(その8)である。

【図14】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その1)である。

【図15】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その2)である。

【図16】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その3)である。

【図17】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その4)である。

【図18】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その5)である。

【図19】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その6)である。

【図20】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その7)である。

【図21】本発明の第2実施形態による半導体装置の製造方法を示す工程図(その8)である。

【符号の説明】

【0153】

2…基材

4…混合物(フィラー)

6…基材

8…混合物(フィラー)

12…バイト

14、14a…凹凸

20…半導体基板

20a…半導体チップ

22…絶縁膜

24…開口部

26…電極パッド

28…バンプ電極、スタッドバンプ

30…樹脂フィルム

31…樹脂フィルム

32…樹脂層(加工前の樹脂層)

32a…樹脂層(切削後の樹脂層)

33…樹脂層(加工前の樹脂層)

33a…樹脂層(切削後の樹脂層)

34…超精密旋盤

36…チャックテーブル

37…触媒

38…シード層

40…フォトレジスト膜

42…開口部

44…配線

46…フォトレジスト膜

48…開口部

50…導体プラグ

52…樹脂フィルム

54…樹脂層(加工前の樹脂層)

54a…樹脂層(切削後の樹脂層)

56…半田バンプ

100a〜100c…被切削物

102a、102b…被切削物

【特許請求の範囲】

【請求項1】

樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、

前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と

を有することを特徴とする樹脂層の形成方法。

【請求項2】

請求項1記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′<σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

【請求項3】

請求項1記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

【請求項4】

樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、

前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と、

前記樹脂層上にシード層を形成する工程と、

前記シード層上に電気めっき法によりめっき膜を形成する工程と

を有することを特徴とするめっき方法。

【請求項5】

請求項4記載のめっき方法において、

前記シード層を形成する工程では、無電解めっき法により前記シード層を形成する

ことを特徴とするめっき方法。

【請求項1】

樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、

前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と

を有することを特徴とする樹脂層の形成方法。

【請求項2】

請求項1記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N≧σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′<σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

【請求項3】

請求項1記載の樹脂層の形成方法において、

前記基材は、前記基材の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN、降伏応力をσとすると、N<σの関係を満たし、

前記混合物は、前記混合物の材料のみから成る被切削物をバイトにより切削した際の比切削抵抗をN′、降伏応力をσ′とすると、N′≧σ′の関係を満たす

ことを特徴とする樹脂層の形成方法。

【請求項4】

樹脂より成る基材と、前記基材中に分散された混合物とを含む樹脂層を、基板上に形成する工程と、

前記樹脂層の表層部をバイトにより切削し、前記基材及び前記混合物のうちの一方が選択的に除去された切削面を形成する工程と、

前記樹脂層上にシード層を形成する工程と、

前記シード層上に電気めっき法によりめっき膜を形成する工程と

を有することを特徴とするめっき方法。

【請求項5】

請求項4記載のめっき方法において、

前記シード層を形成する工程では、無電解めっき法により前記シード層を形成する

ことを特徴とするめっき方法。

【図1】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図4】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図4】

【公開番号】特開2007−168020(P2007−168020A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−369275(P2005−369275)

【出願日】平成17年12月22日(2005.12.22)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月22日(2005.12.22)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]