樹脂微粒子の製造方法および樹脂微粒子

【課題】均一な形状を有するとともに、粒度分布の幅の小さい樹脂微粒子を製造することができる樹脂微粒子の製造方法および樹脂微粒子を提供すること。

【解決手段】本発明の樹脂微粒子の製造方法は、樹脂材料を含む分散質が分散媒中に微分散した分散液6を、細孔を有する多孔質体に通過させて、分散質の粒径を調整する工程と、調整後の前記分散液を用いて液滴6Aを形成し、液滴6Aを気流中で搬送させつつ液滴6Aから分散媒を除去して、分散質由来の樹脂微粒子9を得る工程とを有する。

【解決手段】本発明の樹脂微粒子の製造方法は、樹脂材料を含む分散質が分散媒中に微分散した分散液6を、細孔を有する多孔質体に通過させて、分散質の粒径を調整する工程と、調整後の前記分散液を用いて液滴6Aを形成し、液滴6Aを気流中で搬送させつつ液滴6Aから分散媒を除去して、分散質由来の樹脂微粒子9を得る工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂微粒子の製造方法および樹脂微粒子に関するものである。

【背景技術】

【0002】

主として樹脂材料で構成された微粒子、すなわち樹脂微粒子としては、例えば、電子写真方式を採用するプリンタ、複写機、ファクシミリなどの画像形成装置に用いられるトナーや、粉体塗料などがある。

このような樹脂微粒子の製造方法としては、樹脂を含む分散質が分散媒中に微分散した分散液の液滴を固化することにより、樹脂微粒子を得るものが知られている(例えば、特許文献1参照。)。

【0003】

例えば、特許文献1では、樹脂材料を溶媒に溶解した溶解液を分散媒中で撹拌することにより、前記樹脂材料のエマルションを得た後に、このエマルションから前記溶媒を除去して、前記樹脂材料を含む分散質が前記分散媒中に分散されてなる分散液を得る。そして、この分散液をインクジェット法によりノズルから液滴として吐出し、その液滴を気流中で搬送しつつ、液滴から分散媒を除去して、樹脂微粒子を得る。その際、前記液滴中には複数個の分散質が含まれており、得られる樹脂微粒子は、複数個の分散質由来の微粒子を凝集した凝集体となる。

しかしながら、特許文献1の方法では、ノズルからの吐出に供される分散液の分散質の粒度分布の幅や形状のばらつきが大きくなってしまうため、分散質由来の微粒子で構成された樹脂微粒子の粒度分布や形状のばらつきも大きくなってしまう。

【0004】

【特許文献1】特開2003−262976号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、均一な形状を有するとともに、粒度分布の幅の小さい樹脂微粒子を製造することができる樹脂微粒子の製造方法および樹脂微粒子を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記の本発明により達成される。

本発明の樹脂微粒子の製造方法は、樹脂材料を含む分散質が分散媒中に微分散した分散液を、細孔を有する多孔質体に通過させて、前記分散質の粒径を調整する工程と、

前記調整後の前記分散液を用いて液滴を形成し、前記液滴を気流中で搬送させつつ前記液滴から前記分散媒を除去して、前記分散質由来の樹脂微粒子を得る工程とを有することを特徴とする。

これにより、分散液が多孔質体の細孔を通過することにより、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきが小さくなるので、得られる樹脂微粒子は、均一な形状を有するとともに、粒度分布の幅の小さいものとなる。

【0007】

本発明の樹脂微粒子の製造方法では、前記粒径を調整する工程において、前記多孔質体の前後に圧力差を形成し、その圧力差を利用することにより前記分散液を前記多孔質体に通過させることが好ましい。

これにより、分散液を多孔質体により円滑に通過させることができる。

本発明の樹脂微粒子の製造方法では、前記分散液は、前記多孔質体に複数回通過した後に、前記液滴の形成に供されることが好ましい。

これにより、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきがより小さくなるので、得られる樹脂微粒子の形状のばらつきおよび粒度分布の幅をより小さくすることができる。

【0008】

本発明の樹脂微粒子の製造方法では、前記多孔質体の単位面積あたりに前記分散液が通過する速度は、0.1〜10m3/h/m2であることが好ましい。

これにより、より確実に、分散質の粒径および形状を均一なものとすることができる。

本発明の樹脂微粒子の製造方法では、前記多孔質体の前記細孔の平均径は、1〜9μmであることが好ましい。

これにより、多孔質体の細孔に分散液をより円滑に通過させつつ、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきをより小さくすることができる。その結果、樹脂微粒子の生産性の向上を図りつつ、得られる樹脂微粒子の形状のばらつきおよび粒度分布の幅をより小さくすることができる。

【0009】

本発明の樹脂微粒子の製造方法では、前記多孔質体は、ガラスを主材料とするものであることが好ましい。

これにより、分散液に対する多孔質体の耐久性を優れたものとすることができる。その結果、形状のばらつきおよび粒度分布の幅の小さい樹脂微粒子を長期にわたり得ることができる。

【0010】

本発明の樹脂微粒子の製造方法では、前記液滴の平均粒径をDd[μm]とし、前記分散質の平均粒径をDm[μm]としたときに、0.5<Dm/Dd<1.0なる関係を満たすことが好ましい。

これにより、ノズルから吐出された液滴に2個以上の分散質が含まれるのを防止することができるので、形成された液滴は、分散媒中に1個の分散質を含むものか、分散質を含まず実質的に分散媒のみで構成されたものとなる。

【0011】

そして、分散媒中に1個の分散質を含む液滴から分散媒が除去されることにより、1個の分散質由来の微粒子からなる樹脂微粒子が得られる。本発明では、液滴の形成に供される分散液の分散質が均一な形状でかつ粒度分布の幅の小さいものであるので、得られる樹脂微粒子も、均一な形状を有するとともに、粒度分布の幅の小さいものとすることができる。

【0012】

一方、分散質を含まず実質的に分散媒のみで構成された液滴は、分散媒が除去されて、消失する。また、液滴の粒径に対する分散質の粒径が比較的大きいものとなるので、液滴の形成に際し、必要とする主液滴よりも小さい粒径の副液滴が生じても、副液滴中に分散質が存在するのを防止することができる。このような副液滴は、分散質を含まず実質的に分散媒のみで構成されたものとなるので、分散媒が除去されて消失することとなり、得られる樹脂微粒子の粒度分布の幅を大きくすることもない。

【0013】

また、樹脂微粒子を1個の分散質由来の微粒子として得ることができるので、分散質由来の微粒子を融点以上の温度にさらすことなく、得られる樹脂微粒子を優れた機械的強度を有するものとすることができる。また、分散質由来の微粒子を融点以上の温度にさらす必要がないので、樹脂微粒子を構成する樹脂の不本意な変性を防止することができる。

また、樹脂微粒子を1個の分散質由来の微粒子として得ることができるので、液滴を高温化にさらさなくても、液滴から分散媒を迅速に除去するとともに、中空粒子および異形状粒子の発生を防止することができる。

また、分散媒中に1個の分散質を含む液滴から分散媒を除去するに際して、樹脂微粒子を構成する樹脂の不本意な変性を生じない範囲であれば、急激な加熱や減圧下であっても、中空粒子や異形状粒子を生じることなく、液滴から分散媒を効率よく除去でき、その結果、樹脂微粒子の生産性を高めることができる。

【0014】

本発明の樹脂微粒子の製造方法では、前記液滴の平均粒径Ddは、1〜9μmであることが好ましい。

これにより、分散液の液滴の粒径のばらつきを抑えつつ、液滴を安定的に形成することができる。その結果、得られる樹脂微粒子の粒径のばらつきをより効果的に抑えることができる。

【0015】

本発明の樹脂微粒子の製造方法では、前記液滴の平均粒径Ddの標準偏差は、1.0μm以下であることが好ましい。

これにより、得られる樹脂微粒子の粒径のばらつきをより効果的に抑えることができる。

本発明の樹脂微粒子の製造方法では、前記液滴の平均体積は、0.05〜100plであることが好ましい。

これにより、分散液の液滴の粒径のばらつきを抑えつつ、液滴を安定的に形成することができる。その結果、得られる樹脂微粒子の粒径のばらつきをより効果的に抑えることができる。

【0016】

本発明の樹脂微粒子の製造方法では、前記液滴の形成は、前記分散液をノズルから吐出することにより行うものであり、前記調整後かつ前記吐出前の前記分散液は、撹拌機能を有する分散液供給部に収容されており、前記分散液を前記分散液供給部から前記ノズルに供給することが好ましい。

これにより、分散質同士の凝集を防止することができるので、分散質の粒径が比較的小さい場合であっても、分散液の液滴を形成するに際し、液滴中に含まれる分散質の数を安定化することができる。

【0017】

本発明の樹脂微粒子の製造方法では、前記分散液は、サスペンションであり、前記分散液を前記多孔質体の細孔に通過させるに際し、前記分散質を前記樹脂材料の軟化点以上の温度とすることが好ましい。

これにより、分散液が多孔質体の細孔を通過する際に分散質が軟化した状態となっているので、分散液を多孔質体の細孔に比較的簡単に通過させて、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきを小さくすることができる。また、多孔質体を通過した後には、分散液中の分散質は固体状となっているので、分散質同士の凝集を防止することができる。

【0018】

本発明の樹脂微粒子の製造方法では、前記液滴の形成は、前記分散質を構成する前記樹脂材料のガラス転移点以下の温度で行われることが好ましい。

これにより、分散液の液滴を形成するに際し、分散質同士がくっつきにくくなるので、分散質由来の微粒子同士の接合を防止することができる。その結果、分散質の粒径を調整後の状態を保ったまま、液滴を形成することができる。その結果、得られる樹脂微粒子の形状および粒径のばらつきをより小さくすることができる。

【0019】

本発明の樹脂微粒子の製造方法では、前記分散液は、エマルションであることが好ましい。

これにより、分散液を多孔質体の細孔に比較的簡単に通過させて、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきを小さくすることができる。

本発明の樹脂微粒子の製造方法では、前記分散媒は、主として水および/または水溶性の液体で構成されたものであることが好ましい。

これにより、分散液中における分散質の分散性をさらに高めることができ、分散質を比較的小さくかつばらつきの少ない粒径とすることができる。また、有機溶媒を実質的に用いることなく、または、極めて少量の有機溶媒を用いて、分散液を調製することができるため、環境に対して悪影響を極めて与えにくい方法で樹脂微粒子を製造することができる。

【0020】

本発明の樹脂微粒子は、本発明の製造方法を用いて製造されたことを特徴とする。

これにより、均一な形状を有するとともに、粒度分布の幅の小さい樹脂微粒子を提供することができる。

本発明の樹脂微粒子は、トナーであることが好ましい。

これにより、均一な形状を有するとともに、粒度分布の幅の小さいトナーを提供することができる。その結果、画像形成に際し、優れた帯電特性および転写特性を発揮して、極めて良好化画像を得ることができる。

【発明を実施するための最良の形態】

【0021】

以下、添付図面に基づいて、本発明の樹脂微粒子の製造方法および樹脂微粒子の好適な実施形態を詳細に説明する。

本発明の樹脂微粒子の製造方法で得られる樹脂微粒子は、主として樹脂材料で構成されたものであればいかなるものであってもよいが、各種樹脂微粒子の中でも、電子写真方式を採用するプリンタ、複写機、ファクシミリ等の画像形成装置に用いられるトナーは、各粒子間での大きさ、形状の均一性がより厳密に求められるものであり、本発明に適用することによる効果が特に顕著に現れるものである。したがって、以下の説明では、樹脂微粒子の一例として代表的にトナー粒子を挙げて、説明する。なお、本明細書中において、「樹脂微粒子」とは、主として樹脂材料で構成された粒子(粉末)のことを指し、樹脂材料以外の成分を含むものであってもよい。

【0022】

[トナー製造装置]

まず、本実施形態におけるトナーの製造方法に用いられるトナー製造装置を説明する。

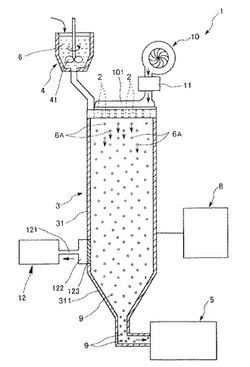

図1は、本発明のトナーの製造に用いられるトナー製造装置の実施形態を模式的に示す縦断面図、図2および図3は、図1に示すトナー製造装置に用いられる分散液の粒径調整工程を示す図、図4は、図1に示すトナー製造装置のヘッド部付近の拡大断面図である。

【0023】

トナー製造装置1は、多孔質体の細孔を通過した後の分散液6を吐出する複数のヘッド部2と、各ヘッド部2に分散液6を供給する分散液供給部4と、ヘッド部2から吐出された分散液6の液滴6Aが搬送される搬送部3と、製造された樹脂微粒子9(以下、トナーともいう)を回収する回収部5とを有している。このようなトナー製造装置1は、多孔質体の細孔を通過して分散質61の粒径および形状の均一化が施された分散液6をヘッド部2から吐出して液滴6Aを形成し(以下、液滴形成工程ともいう)、搬送部3でこの液滴6Aから分散媒61を除去して、1個の分散質61由来の微粒子からなる樹脂微粒子9を得る(以下、分散媒除去工程ともいう)ものである。

【0024】

なお、本発明は、得られる樹脂微粒子9が分散質61由来の微粒子を1個以上含んで構成されたものであればよいが、本発明では、液滴6Aの形成に供される分散液6の分散質61の形状のばらつきおよび粒度分布の幅が極めて小さいため、得られる樹脂微粒子9が1個の分散質61由来の微粒子で構成されていると、本発明に適用することによる効果が特に顕著に現れるものである。したがって、以下の説明では、1個の分散質61由来の微粒子で構成されている樹脂微粒子9を得る場合を例に説明する。

【0025】

分散液供給部4には、分散質61が分散媒62に微分散した分散液6が蓄えられている。分散液6は、多孔質体の細孔を通過して分散質61の形状および粒径の均一化の図られたものである。

このような分散液6の製造に際しては、まず、樹脂材料を含む分散質が分散媒中に微分散した分散液(以下、処理前分散液6’ともいう)6’を調製し、次いで、この処理前分散液6’を多孔質体B1の細孔に通過させて、分散液6を得る。ここで、分散質の粒径の調整工程について図2に基づき詳述する。なお、分散液6および処理前分散液6’の構成材料、および、処理前分散液6’の調整工程については後に詳述する。

【0026】

− 分散質の粒径の調整工程 −

図2に示す粒径調整装置Bを用いて、後述するように得られた処理前分散液6’を、細孔を有する多孔質体B1に通過させる。これにより、処理前分散液6’中の分散質は粒径および形状の均一化が図られて分散質61となり、分散質61が分散媒62中に分散した分散液6が得られる。

【0027】

より具体的に説明すると、粒径調整装置Bは、図2に示すように、板状の多孔質体B1によって内部空間が上下に二分された閉鎖系の容器B2を有している。容器B2の上部には、容器B2の上側の内部空間に処理前分散液6’を加圧しつつ供給するためのポンプB3が接続されているとともに、ヒータなどの加熱手段B4が設けられている。一方、容器B2の下側の内部空間は分散液供給部4に接続されている。

【0028】

このような粒径調整装置B4では、ポンプB4により容器B2の上側の内部空間に処理前分散液6’が加圧しつつ供給される。これにより、多孔質体B1の前後(図2にて上下)に圧力差が生じ、この圧力差により処理前分散液6’が、多孔質体B1を通過する。その結果、処理前分散液6’は、容器B2の下側の内部空間に至るとともに、粒径および形状の均一化された分散質61を分散した分散液6となる。そして、容器B2の下側の内部空間内の分散液6は、分散液供給部4に供給される。

【0029】

なお、分散質の粒径の調整工程は、分散液を多孔質体に通過させて、分散質の粒径を調整できるものであれば、特に限定されず、例えば、図3に示すような粒径調整装置B’を用いることができる。より具体的に説明すると、図3に示す粒径調整装置B’は、上方に開口する開放系の容器B2’の内部空間が多孔質体B1によって上下に二分されている。容器B2’の下部には、容器B2の下側の内部空間を負圧とするためのポンプB3が接続されている。このような粒径調整装置B’では、ヒータなどの加熱手段B4’により処理前分散液6’を予め加熱しておき、これを容器B2’の上側の内部空間に前記開口を通じて供給する。このとき、容器B2’の下側の内部空間はポンプB3’により負圧になっているので、処理前分散液6’が、多孔質体B1を通過して、容器B2の下側の内部空間に至るとともに、粒径および形状の均一化された分散質61を分散した分散液6となる。そして、このようにして得られた分散液6を分散液供給部4に供給する。

【0030】

処理前分散液6’は、多孔質体に複数回通過した後に、分散液6としてヘッド部2での噴霧に供されるのが好ましい。これにより、液滴の形成に供される分散液6中の分散質61間の形状および粒径のばらつきがより小さくなるので、得られる樹脂微粒子9の形状のばらつきおよび粒度分布の幅をより小さくすることができる。この場合、例えば、図2に示すような粒径調整装置Bを複数直列に接続すればよい。

【0031】

また、多孔質体B1の単位面積あたりに処理前分散液6’が通過する速度は、0.1〜10m3/h/m2であるのが好ましく、1〜10m3/h/m2であるのがより好ましい。これにより、より確実に、分散質61の粒径および形状を均一なものとすることができる。これに対し、前記速度が前記下限値未満であると、分散質の構成材料などによっては、分散質同士が多孔質体B1の細孔またはその近傍で接合(凝集)して、分散質61の粒径が目標粒径よりも大きくなる場合がある。一方、前記速度が前記上限値を越えると、分散質の構成材料などによっては、分散質1を多孔質体B1の細孔に通過させるのが困難となる場合がある。

【0032】

また、多孔質体B1の細孔の平均径は、1〜9μmであるのが好ましく、1〜6μmであるのがより好ましい。これにより、多孔質体の細孔に分散液6をより円滑に通過させつつ、液滴6Aの形成に供される分散液6中の分散質61間の形状および粒径のばらつきがより小さくすることができる。その結果、樹脂微粒子9の生産性の向上を図りつつ、得られる樹脂微粒子9の形状のばらつきおよび粒度分布の幅をより小さくすることができる。

【0033】

また、多孔質体は、ガラスを主材料とするものであるのが好ましい。これにより、分散液6に対する多孔質体の耐久性を優れたものとすることができる。その結果、形状のばらつきおよび粒度分布の幅の小さい樹脂微粒子9を長期にわたり得ることができる。

また、分散液6がエマルションである場合には、処理前分散液6’を多孔質体の細孔に比較的簡単に通過させて、液滴6Aの形成に供される分散液6中の分散質61間の形状および粒径のばらつきを小さくすることができる。この場合、前述した加熱手段B4、B4’による加熱を停止して、液滴6Aの形成を例えば常温で行うことができる。

【0034】

また、分散液6がサスペンションである場合には、処理前分散液6’を多孔質体の細孔に通過させるに際し、分散質を構成する樹脂材料の軟化点以上の温度とするのが好ましい。これにより、処理前分散液6’が多孔質体の細孔を通過する際に分散質が軟化した状態となっているので、処理前分散液6’を多孔質体の細孔に比較的簡単に通過させて、液滴6Aの形成に供される分散液6中の分散質61間の形状および粒径のばらつきを小さくすることができる。この場合、前述した加熱手段B4、B4’により、多孔質体B1を通過する処理前分散液6’を加熱して軟化点以上とする。

【0035】

また、分散液6がサスペンションである場合、多孔質体B1の通過後の分散液6を分散質61の構成樹脂の軟化点以下とするのが好ましい。これにより、多孔質体を通過した後には、分散液6中の分散質61は固体状となっているので、分散質61同士の凝集を防止することができる。また、分散質61の粒径を調整後の状態を保ったまま、液滴6Aを形成することができる。その結果、得られる樹脂微粒子9の形状および粒径のばらつきをより小さくすることができる。

【0036】

分散液供給部4内の当該分散液6は、ヘッド部2に送り込まれる。

分散液供給部4は、ヘッド部2に分散液6を供給する機能を有するものであればよいが、本実施形態では、図示のように、分散液6を攪拌する攪拌手段41を有している。すなわち、吐出前の分散液6は、撹拌機能を有する分散液供給部4に収容され、分散液供給部4からヘッド部2に供給される。これにより、例えば、分散質61が分散媒中に分散しにくいものであっても、分散質61が十分均一に分散した状態の分散液6をヘッド部2内に供給することができる。言い換えすれば、分散質61同士の凝集を防止することができるので、分散質61の粒径が比較的小さい場合であっても、分散液6の液滴6Aを形成するに際し、液滴6Aに含まれる分散質61の数の安定化を図ることができる。その結果、複数個の分散質61が液滴6A中に複数個存在するのをより確実に防止することができる。

【0037】

各ヘッド部2は、図4に示すように、前述したような分散液供給部4から分散液6の供給を受ける分散液貯留部21と、分散液貯留部21の内圧を変動させるための圧電素子22と、分散液貯留部21に連通するノズル23とを有している。

分散液貯留部21には、分散液供給部4からの分散液6が貯留されている。また、分散液貯留部21の一部は振動板24によって区画形成されており、この振動板24に圧電素子22が設けられている。

【0038】

図4に示すように、圧電素子22は、下部電極(第1の電極)221、圧電体222および上部電極(第2の電極)223が、この順で積層されて構成されている。換言すれば、圧電素子22は、上部電極223と下部電極221との間に、圧電体222が介挿されている。

この圧電素子22は、振動板24を振動(変位)させることにより、分散液貯留部21の内部圧力を瞬間的に高める機能を有するものである。したがって、分散液貯留部21に貯留された分散液6は、圧電素子22の圧力パルス(圧電パルス)により、ノズル23から搬送部3に吐出される。

【0039】

より具体的に説明すると、ヘッド部2は、圧電素子駆動回路(図示せず)から所定の吐出信号が入力されていない状態、すなわち、圧電素子22の下部電極221と上部電極223との間に電圧が印加されていない状態では、圧電体222に変形が生じない。このため、振動板24にも変形が生じず、分散液貯留部21には容積変化が生じない。したがって、ノズル23から分散液6は吐出されない。

【0040】

一方、圧電素子駆動回路から所定の吐出信号が入力された状態、すなわち、圧電素子22の下部電極221と上部電極223との間に所定の電圧が印加された状態では、圧電体222に変形が生じる。これにより、振動板24が大きくたわみ(図4中下方にたわみ)、分散液貯留部21の容積の減少(変化)が生じる。このとき、分散液貯留部21内の圧力が瞬間的に高まり、ノズル23から粒状の分散液6が吐出されて、液滴6Aが形成される。

【0041】

1回の分散液6の吐出が終了すると、すなわち、1つの液滴6Aの形成が終了すると、圧電素子駆動回路は、下部電極221と上部電極223との間への電圧の印加を停止する。これにより、圧電素子22は、ほぼ元の形状に戻り、分散液貯留部21の容積が増大する。なお、このとき、分散液6には、分散液供給部4からノズル23へ向かう圧力(正方向への圧力)が作用している。このため、空気がノズル23から分散液貯留部21へ入り込むことが防止され、分散液6の吐出量に見合った量の分散液6が分散液供給部4から分散液貯留部21へ供給される。

【0042】

上記のような電圧の印加を所定の周期で行うことにより、圧電素子22が振動し、液滴6Aが繰り返し形成される。

このように、分散液6の吐出を、圧電体222の振動による圧力パルスで行うことにより、分散液6を一滴ずつ間欠的に吐出することができ、また、液滴6Aの形状が安定する。

【0043】

また、上記のようにして分散液を吐出することにより、圧電体の振動数、ノズルの開口面積(ノズル径)、分散液の温度・粘度、分散液の一滴分の吐出量、分散液中に占める分散質の含有率、分散液中における分散質の粒径等を比較的正確にコントロールすることができ、製造すべきトナーを所望の形状、大きさに制御することが容易にできる。また、これらの条件等をコントロールすることにより、例えば、トナーの製造量等を容易かつ確実に管理することができる。

また、分散液の吐出に圧電体の振動を用いることにより、より確実に分散液を所定間隔で吐出することができる。このため、形成された分散液6の液滴6A同士が、衝突、凝集するのを効果的に防止することができ、異形状の粉末の形成をより効果的に防止することができる。

【0044】

本実施形態では、液滴6Aの平均粒径をDd[μm]とし、分散質61の平均粒径をDm[μm]としたときに、0.5<Dm/Dd<1.0なる関係を満たしている。

これにより、ノズル23から吐出された液滴6Aに2個以上の分散質61が含まれるのを防止する。その結果、形成された液滴6Aは、分散媒62中に1個の分散質61を含むものか、分散質61を含まず実質的に分散媒62のみで構成されたものとなる。

【0045】

また、液滴6Aの平均粒径Ddは、1〜9μmであるのが好ましく、1〜7μmであるのがより好ましいい。これにより、分散液6の液滴6Aの粒径のばらつきを抑えつつ、液滴6Aを安定的に形成することができる。その結果、得られる樹脂微粒子9の粒径のばらつきをより効果的に抑えることができる。

また、液滴6A中に含まれる分散質61が1個であるので、液滴6Aから分散媒62を除去するに際して、樹脂微粒子9を構成する樹脂の不本意な変性を生じない範囲であれば、急激な加熱や減圧下であっても、中空粒子や異形状粒子を生じることなく、液滴6Aから分散媒62を効率よく除去でき、その結果、樹脂微粒子9の生産性を高めることができる。

【0046】

また、液滴6Aの平均粒径をDd[μm]と、分散質61の平均粒径をDm[μm]とは、より好ましくは、0.7<Dm/Dd<0.9なる関係を満たすようにする。

これにより、前述した効果がより顕著となるとともに、液滴6Aを形成するに際し、ノズル23に対する分散質61の通過をより円滑にして、液滴中に分散質が含まれずに空打ちとなるのをより確実に防止して、液滴6Aの生産性の向上を図ることができる。

また、液滴6Aの平均粒径Ddの標準偏差は、1.0μm以下であるのが好ましく、0.8μm以下であるのがより好ましい。これにより、得られる樹脂微粒子9の粒径のばらつきをより効果的に抑えることができる。

【0047】

ヘッド部2から搬送部3に吐出される分散液6の初速度は、例えば、0.1〜10m/秒であるのが好ましく、2〜8m/秒であるのがより好ましい。分散液6の初速度が前記下限値未満であると、樹脂微粒子9の生産性、すなわちトナーの生産性が低下する。一方、分散液6の初速度が前記上限値を超えると、最終的に得られるトナー粒子の真球度が低下する傾向を示す。

【0048】

また、ヘッド部2から吐出される分散液6の粘度は、特に限定されないが、例えば、0.5〜200[mPa・s]であるのが好ましく、1〜100[mPa・s]であるのがより好ましい。分散液6の粘度が前記下限値未満であると、形成される液滴6Aの大きさのばらつきを十分に小さくするのが困難となり、最終的に得られるトナー粒子のバラツキが大きくなる場合がある。一方、分散液6の粘度が前記上限値を超えると、形成される液滴6Aの径が大きくなり、分散液6の吐出速度が遅くなるとともに、分散液6の吐出に要するエネルギー量も大きくなる傾向を示す。また、分散液6の粘度が特に大きい場合には、分散液6を液滴として吐出できなくなる。

【0049】

ヘッド部2からの分散液6の吐出は、分散質61のガラス転移点以下の温度で行われるのが好ましい。これにより、分散液6の液滴6Aを形成するに際し、分散質61同士がくっつきにくくなるので、分散質61由来の微粒子同士の接合を防止することができる。

また、ヘッド部2から吐出される分散液6の温度は、特に限定されないが、後に詳述する搬送部3内の温度(分散媒除去工程における処理温度)より低いものであるのが好ましい。これにより、吐出直後に、分散液6から分散媒62が揮発することにより、分散液6が不本意に固化するのを効果的に防止することができる。具体的には、ノズル23付近において、吐出される前の(液切れする前の)分散液6から分散媒62が揮発することにより、ノズル23が目詰まりを起こすのを効果的に防止することができる。特に、ヘッド部2から吐出される分散液6(ヘッド部2内での分散液6)の温度をT0[℃]、後に詳述する搬送部3内の温度(分散媒除去工程における処理温度)をT1[℃]としたとき、−5≦T1−T0≦60の関係を満足するのが好ましく、−5≦T1−T0≦50の関係を満足するのがより好ましく、5≦T1−T0≦40の関係を満足するのがさらに好ましい。このような関係を満足することにより、上述したような効果をさらに顕著なものとすることができる。

【0050】

また、ヘッド部2から吐出される分散液6は、予め加温されたもの(特に、後に詳述する搬送部3内の温度以下の温度に加温されたもの)であってもよい。このように分散液6を加温することにより、例えば、分散質61が室温で固体状態(または粘度が比較的高い状態)のものであっても、吐出時において、分散質を溶融状態(または粘度が比較的低い状態、軟化状態)にさせることができる。その結果、後述する搬送部3において、液滴6A中に含まれる分散質61の円形度が特に高いものとなり、その結果、最終的に得られるトナー粒子についても円形度が高いものとすることができる。

【0051】

また、分散液6の一滴分の吐出量、すなわち液滴6Aの平均体積は、分散液6中に占める分散質61の含有率等により若干異なるが、0.05〜100plであるのが好ましく、0.5〜5plであるのがより好ましい。分散液6の一滴分の吐出量をこのような範囲の値にすることにより、分散液6の液滴6Aの粒径のばらつきを抑えつつ、液滴6Aを安定的に形成することができる。その結果、得られる樹脂微粒子9の粒径のばらつきをより効果的に抑えることができる。

【0052】

圧電素子22の振動数(圧電パルスの周波数)は、特に限定されないが、1kHz〜500MHzであるのが好ましく、5kHz〜200MHzであるのがより好ましい。圧電素子22の振動数が前記下限値未満であると、トナーの生産性が低下する。一方、圧電素子22の振動数が前記上限値を超えると、粒状の分散液6の吐出が追随できなくなり、分散液6一滴分の大きさのバラツキが大きくなる可能性がある。

【0053】

各ヘッド部2は、ほぼ同時に分散液6を吐出するものであってもよいが、少なくとも隣り合う2つのヘッド部で、分散液6の吐出タイミングが異なるように制御されたものであるのが好ましい。これにより、隣接するヘッド部2から吐出された粒状の分散液6同士、すなわち液滴6A同士が樹脂微粒子9になる前に衝突して、これらが凝集するのをより効果的に防止することができる。

【0054】

ノズル23の形状は、特に限定されないが、略円形状であるのが好ましい。これにより、吐出される分散液6や、搬送部内において形成される樹脂微粒子9、さらには、最終的に得られるトナー粒子の真球度を高めることができる。

また、ヘッド部2のノズル23付近(特に、ノズル23の開口内面や、ヘッド部2のノズル23が設けられている側の面(図中の下側の面))は、分散液6に対し撥液性を有するのが好ましい。これにより、分散液6がノズル付近に付着するのを効果的に防止することができる。その結果、いわゆる、液切れの悪い状態になったり、分散液6の吐出不良が発生するのを効果的に防止することができる。また、ノズル付近への分散液6の付着が効果的に防止されることにより、吐出される液滴の形状の安定性が向上し(各液滴間での形状、大きさのバラツキが小さくなり)、最終的に得られるトナー粒子の形状、大きさのバラツキも小さくなる。

【0055】

このような撥液性を有する材料としては、例えば、ポリテトラフルオロエチレン(PTFE)等のフッ素系樹脂や、シリコーン系材料等が挙げられる。

また、ヘッド部2のノズル23付近(特に、ノズル23の開口内面や、ヘッド部2のノズル23が設けられている側の面(図中の下側の面))は、疎水化処理が施されているのが好ましい。これにより、例えば、分散液6の分散媒62が主として水で構成されたものである場合に、上記のような撥液性をより好適に発揮することができ、上記のような効果がより顕著なものとして現れる。疎水化処理の方法としては、例えば、疎水性材料(例えば、前述した撥液性を有する材料)で構成された被膜の形成等が挙げられる。ところで、水は、各種液体の中でも比較的高い粘性を有するものであるが、このような水を分散媒62の構成材料として用いても、分散液6がノズル付近に付着すること等による不都合の発生が効果的に防止される。したがって、ヘッド部2のノズル23付近に疎水化処理が施されていると、有機溶媒を実質的に含まない、または、ほとんど含まない分散液6を好適に用いることができ、環境に対して悪影響を極めて与えにくい方法でトナーを製造することができる。

【0056】

前述したようなヘッド部2同士の間には、ガス噴射口7が設けられており、このガス噴射口7には、図1に示すように、ダクト101を介して、ガス流供給手段10が接続されている。

このガス供給手段10は、ダクト101を介して、図4に示すようにヘッド部2−ヘッド部2間に設けられた各ガス噴射口7から、ほぼ均一の圧力でガスを噴射するようになっている。これにより、ノズル23から間欠的に吐出された粒状の分散液6の間隔を保ちつつ、液滴6Aを搬送し、樹脂微粒子9を得ることができる。その結果、液滴6A同士の衝突、凝集がより効果的に防止される。

【0057】

また、ガス流供給手段10から供給されたガスをガス噴射口7から噴射することにより、搬送部3において、ほぼ一方向(図中、下方向)に流れる気流を形成することができる。このような気流が形成されると、搬送部3内の粒状の分散液6(樹脂微粒子9)をより効率良く搬送することができる。

また、ガス流供給手段10には、熱交換器11が取り付けられている。これにより、ガス噴射口7から噴射されるガスの温度を好ましい値に設定することができ、搬送部3に吐出された粒状の分散液6を効率良く固化、すなわち液滴6Aから分散媒62を効率よく除去することができる。

また、このようなガス流供給手段10は、気流の供給量を調整すること等により、液滴6Aから分散媒62を除去する速度等を容易にコントロールすることも可能となる。

【0058】

ガス噴射口7から噴射されるガスの温度は、分散液6中に含まれる分散質61、分散媒62の組成等により異なるが、通常、0〜70℃であるのが好ましく、15〜60℃であるのがより好ましい。ガス噴射口7から噴射されるガスの温度がこのような範囲の値であると、得られる樹脂微粒子9を構成する樹脂の不本意な変性を防止しつつ、液滴6Aから分散媒62を効率良く除去することができ、結果として、トナーの生産性を特に優れたものとすることができる。

【0059】

また、ガス噴射口7から噴射されるガスの湿度は、例えば、50%RH以下であるのが好ましく、30%RH以下であるのがより好ましい。ガス噴射口7から噴射されるガスの湿度が50%RH以下であると、後述する搬送部3において、分散液6の液滴6Aから分散媒62を効率良く除去することが可能となり、樹脂微粒子9(トナー)の生産性がさらに向上する。

【0060】

前述したようなヘッド部2から吐出された粒状の分散液6、すなわち液滴6Aは、搬送部3を搬送されつつ分散媒62が除去されることにより、分散質61由来の微粒子からなる樹脂微粒子9となる。なお、分散質61中に後述するような溶媒が含まれる場合には、通常、当該溶媒も搬送部3において除去される。

特に、本発明では、液滴6Aが分散媒62中に1個の分散質61を含んでなるので、このような液滴6Aから分散媒62を除去することにより、1個の分散質61由来の微粒子からなる樹脂微粒子9が得られる。したがって、分散質61を均一な形状でかつ粒度分布の幅の小さいものとするだけで、得られる樹脂微粒子9も、均一な形状を有するとともに、粒度分布の幅の小さいものとすることができる。

【0061】

一方、分散質61を含まず実質的に分散媒62のみで構成された液滴も生じるが、通常、この液滴は、分散媒62が除去されて、消失する。また、液滴6Aの形成に際し、必要とする主液滴である液滴6Aよりも小さい粒径の副液滴が生じても、分散質61の粒径が比較的大きいので、副液滴中に分散質61が存在するのを防止することができる。このような副液滴は、分散質61を含まず実質的に分散媒62のみで構成されたものとなるので、通常、分散媒62が除去されて消失することとなり、得られる樹脂微粒子9の粒度分布の幅を大きくすることもない。

【0062】

また、樹脂微粒子9を1個の分散質61由来の微粒子として得ることができるので、分散質61由来の微粒子を融点以上の温度にさらすことなく、得られる樹脂微粒子9を優れた機械的強度を有するものとすることができる。また、分散質61由来の微粒子を融点以上の温度にさらす必要がないので、樹脂微粒子9を構成する樹脂の不本意な変性を防止することができる。

また、樹脂微粒子9を1個の分散質61由来の微粒子として得ることができるので、液滴6Aを高温化にさらさなくても、液滴6Aから分散媒62を迅速に除去するとともに、中空粒子および異形状粒子の発生を防止することができる。

【0063】

搬送部3は、筒状のハウジング31で構成されている。

トナーの製造時において、ハウジング31内は、所定範囲の温度に保たれているのが好ましい。これにより、製造条件の差による各トナー粒子(樹脂微粒子9)間での特性のバラツキを少なくすることができ、トナー全体としての信頼性が向上する。また、例えば、ハウジング31内は、その長手方向(分散液6、樹脂微粒子の搬送方向)に、互いに異なる温度の複数の領域を有していてもよい。これにより、樹脂微粒子9(トナー粒子)を構成する樹脂の不本意な変性を防止しつつ、より円滑に分散媒62を除去し、樹脂微粒子9(トナー粒子)の生産性の向上等を図ることができる。

【0064】

このように、ハウジング31内の温度を所定の範囲に保つ目的で、例えば、ハウジング31の内側または外側に熱源、冷却源を設置したり、ハウジング31を、熱媒体または冷却媒体の流路が形成されたジャケットとしてもよい。

また、搬送部3内の温度(分散媒除去工程における処理温度)は、分散質61を構成する樹脂材料のガラス転移点以下の処理温度で行うのが好ましい。これにより、搬送部3内(分散媒除去工程)において、分散質61由来の微粒子が軟化しこれらの微粒子同士が接合するのをより効果的に防止しつつ、分散媒61を除去することができ、得られる樹脂微粒子9の形状の均一性、安定性を十分に高いものとすることができる。その結果、各粒子間での形状、大きさのバラツキがより小さい樹脂微粒子を得ることができるとともに、製造される樹脂微粒子を真球度の高いもの(幾何学的に完全な球形に近い形状)にすることが比較的容易にできる。

【0065】

分散質61が複数種の樹脂材料(樹脂成分)で構成されたものである場合、すなわち、分散質61が複数種の樹脂材料を含むものである場合、搬送部3内の温度(分散媒除去工程における処理温度)は、分散質61中の主成分をなす樹脂材料のガラス転移点以下であるのが好ましく、分散質61を構成する全樹脂成分についてのガラス転移点以下であるのがより好ましい。これにより、異形状の樹脂微粒子、特に、中空粒子が発生するのをより確実に防止することができ、その結果、各粒子間での形状、大きさのバラツキがさらに小さい樹脂微粒子を得ることができる。

【0066】

具体的には、搬送部3内の温度(分散媒除去工程における処理温度(雰囲気温度))は、分散液6中に含まれる分散質61、分散媒62の組成等により異なるが、通常、0〜50℃であるのが好ましく、15〜40℃であるのがより好ましい。搬送部3内の温度がこのような範囲の値であると、得られる樹脂微粒子9を構成する樹脂の不本意な変性を防止しつつ、液滴6Aから分散媒62を効率良く除去することができ、結果として、トナーの生産性を特に優れたものとすることができる。また、樹脂微粒子9の形成をより円滑に進行させることができるため、トナー製造装置1の小型化に寄与することもできる。

【0067】

また、特に、搬送部3内の温度(分散媒除去工程における処理温度)は、分散質61を構成する樹脂材料のガラス転移点との間で、以下のような関係を満足するのが好ましい。すなわち、粒状の分散液6が吐出される搬送部3内の温度(分散媒除去工程における処理温度)をT1[℃]、分散質61を構成する樹脂材料のガラス転移点をTg[℃]としたとき、0≦Tg−T1≦70の関係を満足するのが好ましく、0≦Tg−T1≦60の関係を満足するのがより好ましく、0≦Tg−T1≦30の関係を満足するのがさらに好ましく、5≦Tg−T1≦26の関係を満足するのが最も好ましい。このような関係を満足することにより、得られる樹脂微粒子9を構成する樹脂の不本意な変性を防止しつつ、液滴6Aから分散媒62を効率良く除去することができ、結果として、トナーの生産性を特に優れたものとすることができる。なお、分散質61が複数種の樹脂材料(樹脂成分)で構成されたものである場合、Tgとして、これらの各成分の重量基準の加重平均値として求められる値を採用することができる。

【0068】

また、図示の構成では、ハウジング31には、ハウジング31内の圧力を調整する圧力調整手段12が接続管121を介して接続されている。ハウジング31内の圧力を調整することにより、液滴6Aから分散媒62を効率良く除去することが可能となり、トナーの生産性が向上する。図示の構成では、接続管121のハウジング31と接続する端部付近には、その内径が拡大した拡径部122が形成されており、さらに、樹脂微粒子9等の吸い込みを防止するためのフィルター123が設けられている。

【0069】

ハウジング31内の圧力は、特に限定されないが、150kPa以下であるのが好ましく、100〜120kPaであるのがより好ましく、100〜105kPaであるのがさらに好ましい。ハウジング31内の圧力が前記範囲内の値であると、例えば、樹脂微粒子9を構成する樹脂の不本意な変性等を十分に防止しつつ、液滴6Aから分散媒62をより円滑に除去することができる。

【0070】

また、上記の説明では、搬送部3において、分散液6の液滴6Aから分散媒62が除去されることにより、液滴6A中の1個の分散質61がほとんどそのまま樹脂微粒子9となるものとして説明したが、樹脂微粒子9は、このようにして得られるものに限定されない。例えば、分散質61中に樹脂材料の前駆体(例えば、前記樹脂材料に対応するモノマー、ダイマー、オリゴマー等)が含まれる場合、搬送部3において、分散媒61の除去とともに、重合反応を進行させることにより、樹脂微粒子9を得るような方法であってもよい。言い換えると、樹脂微粒子9は、その構成材料が分散質61の構成材料と実質的に同一なものであってもよいし、異なるものであってもよい。

また、ハウジング31には、ハウジング31の内壁面に電圧を印加するための電圧印加手段8が接続されている。電圧印加手段8がハウジング31の内壁面に、分散液6の液滴6Aおよび樹脂微粒子9と同じ極性の電圧を印加することにより、以下のような効果が得られる。

【0071】

通常、トナー粒子や、その製造中間体としての樹脂微粒子9は、正または負に帯電している。このため、樹脂微粒子9や液滴6Aと異なる極性に帯電した帯電物があると、樹脂微粒子9は、当該帯電物に、静電的に引き付けられ付着するという現象が起こる。一方、樹脂微粒子9や液滴6Aと同じ極性に帯電した帯電物があると、当該帯電物と樹脂微粒子9とは、互いに反発しあい、前記帯電物表面に樹脂微粒子9が付着するという現象を効果的に防止することができる。したがって、ハウジング31の内面側に、液滴6Aおよび樹脂微粒子9と同じ極性の電圧を印加することにより、ハウジング31の内面に液滴6Aおよび樹脂微粒子9が付着するのを効果的に防止することができる。これにより、異形状のトナー粉末の発生をより効果的に防止することができるとともに、樹脂微粒子9の回収効率も向上する。

【0072】

ハウジング31は、図1中下端部が下方向に向けて、その内径が小さくなる縮径部311となっている。このような縮径部311が形成されることにより、樹脂微粒子9の回収を効率良く回収することができる。なお、縮径部311付近では、ノズル23から吐出された分散液6、すなわち液滴6Aは、固化され樹脂微粒子9となっているので、各粒子が接触しても凝集等の問題はほとんど発生しない。

このような縮径部311の下端には回収部5が接続されており、粒状の分散液6を固化することにより得られた樹脂微粒子9、すなわち、液滴6Aから分散媒62を除去して得られた樹脂微粒子9は、回収部5に回収される。

【0073】

上記のような分散媒除去工程の処理時間(分散液6が液滴状に吐出されてから樹脂微粒子9が回収部5に回収されるまでの時間)は、5〜120秒であるのが好ましく、5〜60秒であるのがより好ましく、5〜20秒であるのがさらに好ましい。分散媒除去工程の処理時間がこのような範囲内の値であると、得られる樹脂微粒子9を構成する樹脂の不本意な変性を防止しつつ、トナーとしての生産性を十分に高めることができる。

上記のようにして得られた樹脂微粒子9に対しては、例えば、エアレーション、真空脱気(減圧脱気)、加温等の各種処理を施してもよい。樹脂微粒子9に対してエアレーションを施すことにより、樹脂微粒子9中に残存する分散媒の量(例えば、含水量)を低下させることができる。

【0074】

樹脂微粒子9の含水量(含水率)は、特に限定されないが、12wt%以下であるのが好ましく、0.1〜10wt%であるのがより好ましく、0.2〜7wt%であるのがさらに好ましい。樹脂微粒子9中の含水量が多過ぎると、最終的なトナー粒子における含水量を十分に少なくするのが困難になる可能性がある。トナー粒子中に比較的多くの水が含まれていると、帯電が不安定になるという問題を生じる可能性がある。また、本工程において、樹脂微粒子9の含水量(含水率)を必要以上に低下させると、樹脂微粒子9の構成材料の劣化、不本意な変性等を招きやすくなる。

以上説明したように、分散質61が分散媒62中に微分散した分散液6をノズル23から吐出(微粒子状に噴霧)して、液滴6Aを形成し、液滴6Aを搬送部3内の気流中で搬送させつつ液滴6Aから分散媒62を除去して、1個の分散質61由来の樹脂微粒子9を得る。

【0075】

本発明では、分散液6が多孔質体の細孔を通過することにより粒径および形状の均一化されたものであるので、得られる樹脂微粒子9は、均一な形状を有するとともに、粒度分布の幅の小さいものとなる。

また、粒径および形状の均一化の図られた分散質61同士の接触を防止しつつ液滴6Aを形成し、この液滴6Aを乾燥することにより分散質61由来の樹脂微粒子9を得ることができるので、分散液6をろ過した後に乾燥することにより分散質61由来の樹脂微粒子を得る場合に比し、乾燥時間を短縮できるとともに、異形状の樹脂微粒子の発生を抑えることができる。

【0076】

特に、本実施形態では、液滴6Aの平均粒径をDd[μm]とし、分散質61の平均粒径をDm[μm]としたときに、0.5<Dm/Dd<1.0なる関係を満たすことにより、ノズル23から吐出された液滴6Aに2個以上の分散質61が含まれるのを防止する。その結果、形成された液滴は、分散媒62中に1個の分散質61を含むものか、分散質61を含まずほぼ分散媒62のみで構成されたものとなる。

【0077】

そして、分散媒62中に1個の分散質61を含む液滴6Aから分散媒62が除去されることにより、1個の分散質61由来の微粒子からなる樹脂微粒子9が得られる。したがって、分散質61を均一な形状でかつ粒度分布の幅の小さいものとするだけで、得られる樹脂微粒子9も、均一な形状を有するとともに、粒度分布の幅の小さいものとすることができる。

【0078】

一方、分散質61を含まずほぼ分散媒62で構成された液滴は、分散媒62が除去されて、ほぼ消失する。また、液滴6Aの粒径に対する分散質61の粒径が比較的大きいものとなるので、液滴6Aの形成に際し、必要とする主液滴である液滴6Aよりも小さい粒径の副液滴が生じても、副液滴中に分散質61が存在するのを防止することができる。このような副液滴は、分散質61を含まずほぼ分散媒62で構成されたものとなるので、分散媒62が除去されて消失することとなり、得られる樹脂微粒子9の粒度分布の幅を大きくすることもない。

【0079】

また、樹脂微粒子9を1個の分散質91由来の微粒子として得ることができるので、分散質61由来の微粒子を融点以上の温度にさらすことなく、得られる樹脂微粒子9を優れた機械的強度を有するものとすることができる。また、分散質61由来の微粒子を融点以上の温度にさらす必要がないので、樹脂微粒子9を構成する樹脂の不本意な変性を防止することができる。

【0080】

また、樹脂微粒子9を1個の分散質61由来の微粒子として得ることができるので、液滴6Aを高温化にさらさなくても、液滴6Aから分散媒62を迅速に除去するとともに、中空粒子および異形状粒子の発生を防止することができる。

以上のようにして得られた樹脂微粒子9(トナー)に対しては、必要に応じて、エアレーション、分級処理、外添処理等の各種処理を施してもよい。

【0081】

分級処理には、例えば、ふるい、気流式分級機等を用いることができる。

また、外添処理に用いられる外添剤としては、例えば、シリカ、酸化アルミニウム、酸化チタン、チタン酸ストロンチウム、酸化セリウム、酸化マグネシウム、酸化クロム、チタニア、酸化亜鉛、アルミナ、マグネタイト等の金属酸化物、窒化珪素等の窒化物、炭化珪素等の炭化物、硫酸カルシウム、炭酸カルシウム、脂肪族金属塩等の無機材料で構成された微粒子、アクリル樹脂、フッ素樹脂、ポリスチレン樹脂、ポリエステル樹脂、脂肪族金属塩等の有機材料で構成された微粒子やこれらの複合物で構成された微粒子等が挙げられる。

【0082】

また、外添剤としては、上記のような微粒子の表面に、HMDS、シラン系カップリング剤、チタネート系カップリング剤、フッ素含有シラン系カップリング剤、シリコーンオイル等により表面処理を施したものを用いてもよい。

以上のようにして製造される本発明のトナーは、均一な形状を有し、粒度分布のシャープな(幅の小さい)ものである。特に、本発明では、得られるトナーが1個の分散質由来のものであるため、分散質の円形度および粒度分布がほとんどそのままトナーの円形度および粒度分布に反映され、真球に近い形状のトナー粒子を得ることができる。

【0083】

具体的には、トナー(トナー粒子)は、下記式(I)で表される平均円形度Rが0.98以上であるのが好ましく、0.99以上であるのがより好ましい。平均円形度Rが0.98以上であると、トナーの転写効率は、さらに優れたものとなる。

R=L0/L1・・・(I)

(ただし、式中、L1[μm]は、測定対象のトナー粒子の投影像の周囲長、L0[μm]は、測定対象のトナー粒子の投影像の面積に等しい面積の真円(完全な幾何学的円)の周囲長を表す。)

また、トナーは、各粒子間での平均円形度の標準偏差が0.02以下であるのが好ましく、0.015以下であるのがより好ましく、0.01以下であるのがさらに好ましい。各粒子間での平均円形度の標準偏差が0.02以下であると、帯電特性、定着特性等のバラツキが特に小さくなり、トナー全体としての、信頼性がさらに向上する。

【0084】

以上のようにして得られるトナーの体積基準の平均粒径は、1〜9μmであるのが好ましく、1〜7μmであるのがより好ましい。トナーの平均粒径が前記下限値未満であると、均一に帯電させるのが困難になるとともに、静電潜像担持体(例えば、感光体等)表面への付着力が大きくなり、結果として、転写残トナーの増加を招く場合がある。一方、トナーの平均粒径が前記上限値を超えると、トナーを用いて形成される画像の輪郭部分、特に文字画像やライトパターンの現像での再現性が低下する。

また、トナーは、各粒子間での粒径の標準偏差が1.0μm以下であるのが好ましく、0.8μm以下であるのがより好ましい。各粒子間での粒径の標準偏差が1.0μm以下であると、帯電特性、定着特性等のバラツキが特に小さくなり、トナー全体としての、信頼性がさらに向上する。

【0085】

[分散液]

ここで、本発明で用いる分散液6について詳述する。なお、前述した処理前分散液6’の構成材料は分散液6の構成材料と同様である。

前述したように、本実施形態の樹脂微粒子9は、分散液6を用いて製造されるものである。分散液6としては、例えば、懸濁液(サスペンション)や乳化液(エマルション、乳濁液、乳状液)等が挙げられる。なお、本明細書中において、「懸濁液」とは、液状の分散媒中に、固体(固形)の分散質(懸濁粒子)が分散した分散液(懸濁コロイドを含む)のことを指し、「乳化液(エマルション、乳濁液、乳状液)」とは、液状の分散媒中に、液状の分散質(分散粒子)が分散した分散液のことを指す。また、分散液中には、固体状の分散質と、液状の分散質とが併存していてもよい。このような場合、分散液中における分散質のうち、固体状の分散質の占める割合が液状の分散質の占める割合よりも大きいものを懸濁液といい、液状の分散質の占める割合が固体状の分散質の占める割合よりも大きいものを乳化液という。また、特に、本発明で用いる分散液は脱気処理が施されたものであるのが好ましい。脱気処理については、後に詳述する。

分散液6は、分散媒62中に分散質(分散相)61が微分散した構成となっている。

【0086】

<分散媒>

分散媒62は、後述する分散質61を分散可能なものであればいかなるものであってもよいが、主として、一般に溶媒として用いられているような材料(以下、「溶媒材料」ともいう)で構成されたものであるのが好ましい。

このような材料としては、例えば、水、二硫化炭素、四塩化炭素等の無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン、3−ヘプタノン、4−ヘプタノン等のケトン系溶媒、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、i−ブタノール、t−ブタノール、3−メチル−1−ブタノール、1−ペンタノール、2−ペンタノール、n−ヘキサノール、シクロヘキサノール、1−ヘプタノール、1−オクタノール、2−オクタノール、2−メトキシエタノール、アリルアルコール、フルフリルアルコール、フェノール等のアルコール系溶媒、ジエチルエーテル、ジプロピルエーテル、ジイソプロピルエーテル、ジブチルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、2−メトキシエタノール等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン、メチルシクロヘキサン、オクタン、ジデカン、メチルシクロヘキセン、イソプレン等の脂肪族炭化水素系溶媒、トルエン、キシレン、ベンゼン、エチルベンゼン、ナフタレン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、2−メチルピリジン、3−メチルピリジン、4−メチルピリジン、フルフリルアルコール等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン、トリクロロエチレン、クロロベンゼン等のハロゲン化合物系溶媒、アセチルアセトン、酢酸エチル、酢酸メチル、酢酸イソプロピル、酢酸イソブチル、酢酸イソペンチル、クロロ酢酸エチル、クロロ酢酸ブチル、クロロ酢酸イソブチル、ギ酸エチル、ギ酸イソブチル、アクリル酸エチル、メタクリル酸メチル、安息香酸エチル等のエステル系溶媒、トリメチルアミン、ヘキシルアミン、トリエチルアミン、アニリン等のアミン系溶媒、アクリロニトリル、アセトニトリル等のニトリル系溶媒、ニトロメタン、ニトロエタン等のニトロ系溶媒、アセトアルデヒド、プロピオンアルデヒド、ブチルアルデヒド、ペンタナール、アクリルアルデヒド等のアルデヒド系溶媒等の有機溶媒等が挙げられ、これらから選択される1種または2種以上を混合したものを用いることができる。

【0087】

上記の材料の中でも、分散媒62としては、主として水および/または水との相溶性に優れる液体(例えば、25℃における水100gに対する溶解度が30g以上の液体)で構成されたものであるのが好ましい。これにより、例えば、分散媒62中における分散質61の分散性を高めることができ、分散液6中における分散質61を、粒径が比較的小さく、かつ、大きさのバラツキの少ないものとすることができる。その結果、最終的に得られるトナー、すなわち樹脂微粒子は、粒子間での大きさ、形状のバラツキが小さく、円形度の大きいものとなる。また、特に、分散媒62が、水で構成されたものであると、例えば、トナーの製造工程において、実質的に有機溶媒を揮発しないようにすることができる。その結果、環境に対して悪影響を極めて与えにくい方法、すなわち、環境に優しい方法でトナーを製造することができる。

【0088】

また、分散媒62の構成材料として複数の成分の混合物を用いる場合、分散媒の構成材料としては、前記混合物を構成する少なくとも2種の成分の間で、共沸混合物(最低沸点共沸混合物)を形成し得るものを用いるのが好ましい。これにより、前述したトナー製造装置1の搬送部3において、分散媒62を効率良く除去することが可能となる。また、前述したトナー製造装置1の搬送部3において、比較的低い温度で分散媒62を除去することが可能となり、最終的に得られるトナー(トナー粒子)の特性の劣化をより効果的に防止できる。例えば、水との間で、共沸混合物を形成し得る液体としては、二硫化炭素、四塩化炭素、メチルエチルケトン(MEK)、アセトン、シクロヘキサノン、3−ヘプタノン、4−ヘプタノン、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、i−ブタノール、t−ブタノール、3−メチル−1−ブタノール、1−ペンタノール、2−ペンタノール、n−ヘキサノール、シクロヘキサノール、1−ヘプタノール、1−オクタノール、2−オクタノール、2−メトキシエタノール、アリルアルコール、フルフリルアルコール、フェノール、ジプロピルエーテル、ジブチルエーテル、1,4−ジオキサン、アニソール、2−メトキシエタノール、ヘキサン、ヘプタン、シクロヘキサン、メチルシクロヘキサン、オクタン、ジデカン、メチルシクロヘキセン、イソプレン、トルエン、ベンゼン、エチルベンゼン、ナフタレン、ピリジン、2−メチルピリジン、3−メチルピリジン、4−メチルピリジン、フルフリルアルコール、クロロホルム、1,2−ジクロロエタン、トリクロロエチレン、クロロベンゼン、アセチルアセトン、酢酸エチル、酢酸メチル、酢酸イソプロピル、酢酸イソブチル、酢酸イソペンチル、クロロ酢酸エチル、クロロ酢酸ブチル、クロロ酢酸イソブチル、ギ酸エチル、ギ酸イソブチル、アクリル酸エチル、メタクリル酸メチル、安息香酸エチル、トリメチルアミン、ヘキシルアミン、トリエチルアミン、アニリン、アクリロニトリル、アセトニトリル、ニトロメタン、ニトロエタン、アクリルアルデヒド等が挙げられる。

【0089】

また、分散媒62の沸点は、特に限定されないが、180℃以下であるのが好ましく、150℃以下であるのがより好ましく、35〜130℃であるのがさらに好ましい。このように、分散媒62の沸点が比較的低いものであると、前述したトナー製造装置1の搬送部3において、分散媒62を比較的容易に除去することが可能となる。また、分散媒62としてこのような材料を用いることにより、最終的に得られるトナー粒子中における分散媒62の残留量を特に少ないものにすることができる。その結果トナーとしての信頼性がさらに高まる。

なお、分散媒62中には、上述した材料以外の成分が含まれていてもよい。例えば、分散媒62中には、後に分散質61の構成成分として例示する材料や、シリカ、酸化チタン、酸化鉄等の無機系微粉末、脂肪酸、脂肪酸金属塩等の有機系微粉末等の各種添加剤等が含まれていてもよい。

【0090】

<分散質>

分散質61は、通常、少なくとも、主成分としての樹脂またはその前駆体(以下、これらを総称して、「樹脂材料」とも言う)を含む材料で構成されている。樹脂の前駆体としては、例えば、当該樹脂のモノマー、ダイマー、オリゴマー等が挙げられる。

以下、分散質61の構成材料について説明する。

【0091】

1.樹脂(バインダー樹脂)

樹脂(バインダー樹脂)としては、例えば、(メタ)アクリル系樹脂、ポリカーボネート樹脂、ポリスチレン、ポリ−α−メチルスチレン、クロロポリスチレン、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸エステル共重合体、スチレン−アクリル酸エステル−メタクリル酸エステル共重合体、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体、スチレン−ビニルメチルエーテル共重合体等のスチレン系樹脂でスチレンまたはスチレン置換体を含む単重合体または共重合体、ポリエステル樹脂、エポキシ樹脂、ウレタン変性エポキシ樹脂、シリコーン変性エポキシ樹脂、塩化ビニル樹脂、ロジン変性マレイン酸樹脂、フェニール樹脂、ポリエチレン、ポリプロピレン、アイオノマー樹脂、ポリウレタン樹脂、シリコーン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂、ポリビニルブチラール樹脂、テルペン樹脂、フェノール樹脂、脂肪族または脂環族炭化水素樹脂等が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。また、前述したトナー製造装置1の搬送部3において、分散質61中の原料を重合反応させることによりトナーを製造する場合には、通常、上記の樹脂材料のモノマー、ダイマー、オリゴマー等を用いる。

【0092】

分散質61の構成材料として熱硬化性樹脂を用いた場合、前述した分散媒除去工程において、異形状の樹脂微粒子、特に、樹脂微粒子9同士の接合による異形状の樹脂微粒子を効果的に防止することができるので、その結果、各粒子間での形状、大きさのバラツキがさらに小さい樹脂微粒子を得ることができる。

分散質61中における樹脂の含有量は、特に限定されないが、2〜98wt%であるのが好ましく、5〜95wt%であるのがより好ましい。

【0093】

また、分散質61を構成する樹脂のガラス転移点は、50〜70℃であるのが好ましい。これにより、前述した分散媒除去工程において、好適な樹脂微粒子9を効率良く得ることができる。なお、分散質61を構成する樹脂材料が複数種の樹脂材料(樹脂成分)で構成されたものである場合、樹脂のガラス転移点として、分散質61の主成分をなす樹脂(成分)のガラス転移点を採用する。

また、分散質61を構成する樹脂の融点は、90〜150℃であるのが好ましい。これにより、前述した分散媒除去工程を効率良く行うことができる。なお、分散質61を構成する樹脂材料が複数種の樹脂材料(樹脂成分)で構成されたものである場合、樹脂の融点として、分散質61の主成分をなす樹脂(成分)の融点を採用する。

【0094】

2.溶媒

分散質61中には、その成分の少なくとも一部を溶解する溶媒が含まれていてもよい。これにより、例えば、分散液6中における分散質61の流動性を高めることができ、分散液6中における分散質61を、粒径が比較的小さく、かつ、大きさのバラツキの少ないものとすることができる。その結果、最終的に得られるトナー(トナー粒子)は、粒子間での大きさ、形状のバラツキが小さく、円形度の大きいものとなる。

【0095】

溶媒としては、分散質61を構成する成分の少なくとも一部を溶解するものであればいかなるものであってもよいが、前述したトナー製造装置1の搬送部3において、容易に除去されるものであるのが好ましい。

また、溶媒は、前述した分散媒62との相溶性が低いもの(例えば、25℃における分散媒100gに対する溶解度が30g以下のもの)であるのが好ましい。これにより、分散液6中において、分散質61を安定した状態で微分散させることができる。

また、溶媒の組成は、例えば、前述した樹脂、着色剤の組成や、分散媒の組成等に応じて適宜選択することができる。

【0096】

例えば、溶媒としては、水、二硫化炭素、四塩化炭素等の無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン、3−ヘプタノン、4−ヘプタノン等のケトン系溶媒、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、i−ブタノール、t−ブタノール、3−メチル−1−ブタノール、1−ペンタノール、2−ペンタノール、n−ヘキサノール、シクロヘキサノール、1−ヘプタノール、1−オクタノール、2−オクタノール、2−メトキシエタノール、アリルアルコール、フルフリルアルコール、フェノール等のアルコール系溶媒、ジエチルエーテル、ジプロピルエーテル、ジイソプロピルエーテル、ジブチルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、2−メトキシエタノール等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン、メチルシクロヘキサン、オクタン、ジデカン、メチルシクロヘキセン、イソプレン等の脂肪族炭化水素系溶媒、トルエン、キシレン、ベンゼン、エチルベンゼン、ナフタレン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、2−メチルピリジン、3−メチルピリジン、4−メチルピリジン、フルフリルアルコール等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン、トリクロロエチレン、クロロベンゼン等のハロゲン化合物系溶媒、アセチルアセトン、酢酸エチル、酢酸メチル、酢酸イソプロピル、酢酸イソブチル、酢酸イソペンチル、クロロ酢酸エチル、クロロ酢酸ブチル、クロロ酢酸イソブチル、ギ酸エチル、ギ酸イソブチル、アクリル酸エチル、メタクリル酸メチル、安息香酸エチル等のエステル系溶媒、トリメチルアミン、ヘキシルアミン、トリエチルアミン、アニリン等のアミン系溶媒、アクリロニトリル、アセトニトリル等のニトリル系溶媒、ニトロメタン、ニトロエタン等のニトロ系溶媒、アセトアルデヒド、プロピオンアルデヒド、ブチルアルデヒド、ペンタナール、アクリルアルデヒド等のアルデヒド系溶媒等の有機溶媒等が挙げられ、これらから選択される1種または2種以上を混合したものを用いることができる。この中でも特に、有機溶媒を含むものであるのが好ましく、エーテル系溶媒、セロソルブ系溶媒、脂肪族炭化水素系溶媒、芳香族炭化水素系溶媒、芳香族複素環化合物系溶媒、アミド系溶媒、ハロゲン化合物系溶媒、エステル系溶媒、ニトリル系溶媒、ニトロ系溶媒、アルデヒド系溶媒から選択される1種または2種以上を含むものであるのがより好ましい。このような溶媒を用いることにより、分散質61中において、比較的容易に、前述したような各成分を十分均一に分散させることができる。

【0097】

また、分散液6中には、通常、着色剤が含まれている。着色剤としては、例えば、顔料、染料等を使用することができる。このような顔料、染料としては、例えば、カーボンブラック、スピリットブラック、ランプブラック(C.I.No.77266)、マグネタイト、チタンブラック、黄鉛、カドミウムイエロー、ミネラルファストイエロー、ネーブルイエロー、ナフトールイエローS、ハンザイエローG、パーマネントイエローNCG、クロムイエロー、ベンジジンイエロー、キノリンイエロー、タートラジンレーキ、赤口黄鉛、モリブデンオレンジ、パーマネントオレンジGTR、ピラゾロンオレンジ、ベンジジンオレンジG、カドミウムレッド、パーマネントレッド4R、ウオッチングレッドカルシウム塩、エオシンレーキ、ブリリアントカーミン3B、マンガン紫、ファストバイオレットB、メチルバイオレットレーキ、紺青、コバルトブルー、アルカリブルーレーキ、ビクトリアブルーレーキ、ファーストスカイブルー、インダンスレンブルーBC、群青、アニリンブルー、フタロシアニンブルー、カルコオイルブルー、クロムグリーン、酸化クロム、ピグメントグリーンB、マラカイトグリーンレーキ、フタロシアニングリーン、ファイナルイエローグリーンG、ローダミン6G、キナクリドン、ローズベンガル(C.I.No.45432)、C.I.ダイレクトレッド1、C.I.ダイレクトレッド4、C.I.アシッドレッド1、C.I.ベーシックレッド1、C.I.モーダントレッド30、C.I.ピグメントレッド48:1、C.I.ピグメントレッド57:1、C.I.ピグメントレッド122、C.I.ピグメントレッド184、C.I.ダイレクトブルー1、C.I.ダイレクトブルー2、C.I.アシッドブルー9、C.I.アシッドブルー15、C.I.ベーシックブルー3、C.I.ベーシックブルー5、C.I.モーダントブルー7、C.I.ピグメントブルー15:1、C.I.ピグメントブルー15:3、C.I.ピグメントブルー5:1、C.I.ダイレクトグリーン6、C.I.ベーシックグリーン4、C.I.ベーシックグリーン6、C.I.ピグメントイエロー17、C.I.ピグメントイエロー93、C.I.ピグメントイエロー97、C.I.ピグメントイエロー12、C.I.ピグメントイエロー180、C.I.ピグメントイエロー162、ニグロシン染料(C.I.No.50415B)、金属錯塩染料、シリカ、酸化アルミニウム、マグネタイト、マグヘマイト、各種フェライト類、酸化第二銅、酸化ニッケル、酸化亜鉛、酸化ジルコニウム、酸化チタン、酸化マグネシウム等の金属酸化物や、Fe、Co、Niのような磁性金属を含む磁性材料等が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。このような着色剤は、通常、分散液6においては、分散質61中に含まれる。

【0098】

分散液6中における着色剤の含有量は、特に限定されないが、0.1〜10wt%であるのが好ましく、0.3〜3.0wt%であるのがより好ましい。着色剤の含有量が前記下限値未満であると、着色剤の種類によっては、十分な濃度の可視像を形成するのが困難になる可能性がある。一方、着色剤の含有量が前記上限値を超えると、最終的に得られるトナーの定着特性や帯電特性が低下する可能性がある。

【0099】

また、分散液6中には、ワックスが含まれていてもよい。ワックスは、通常、離型性を向上させる目的で用いられるものである。このようなワックスとしては、例えば、キャンデリラワックス、カルナウバワックス、ライスワックス、綿ロウ、木ロウ等の植物系ワックス・ロウ、ミツロウ、ラノリン等の動物系ワックス・ロウ、モンタンワックス、オゾケライト、セレシン等の鉱物系ワックス・ロウ、パラフィンワックス、マイクロワックス、マイクロクリスタリンワックス、ペトロラタム等の石油ワックス・ロウ等の天然ワックス・ロウや、フィッシャー・トロプシュワックス、ポリエチレンワックス(ポリエチレン樹脂)、ポリプロピレンワックス(ポリプロピレン樹脂)、酸化型ポリエチレンワックス、酸化型ポリプロピレンワックス等の合成炭化水素ワックス、12−ヒドロキシステアリン酸アミド、ステアリン酸アミド、無水フタル酸イミド、塩素化炭化水素等の脂肪酸アミド、エステル、ケトン、エーテル等の合成ワックス・ロウ等が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。また、ワックスとしては、さらに低分子量の結晶性高分子樹脂を使用してもよく、例えば、ポリn−ステアリルメタクリレート、ポリn−ラウリルメタクリレート等のポリアクリレートのホモ重合体あるいは共重合体(例えば、n−ステアリルアクリレート−エチルメタクリレートの共重合体等)等、側鎖に長いアルキル基を有する結晶性高分子等を使用することもできる。

【0100】

分散液6中におけるワックスの含有量は、特に限定されないが、1.0wt%以下であるのが好ましく、0.5wt%以下であるのがより好ましい。ワックスの含有量が多すぎると、最終的に得られるトナー粒子中において、ワックスが遊離、粗大化して、トナー粒子表面へのワックスのしみ出し等が顕著に起こり、トナーの転写効率が低下する傾向を示す。

【0101】

ワックスの軟化点は、特に限定されないが、50〜180℃であるのが好ましく、60〜160℃であるのがより好ましい。

また、分散液6中には、これら以外の成分が含まれていてもよい。このような成分としては、例えば、乳化分散剤、帯電制御剤、磁性粉末等が挙げられる。この中でも、乳化分散剤を用いた場合、例えば、分散液6中における分散質61の分散性を向上させることが可能となる。ここで、乳化分散剤としては、例えば、乳化剤、分散剤、分散助剤等が挙げられる。

【0102】

分散剤としては、例えば、燐酸三カルシウム等の無機系分散剤、ポリビニルアルコール、カルボキシメチルセルロース、ポリエチレングリコール等の非イオン性有機分散剤、トリステアリン酸金属塩(例えば、アルミニウム塩等)、ジステアリン酸金属塩(例えば、アルミニウム塩、バリウム塩等)、ステアリン酸金属塩(例えば、カルシウム塩、鉛塩、亜鉛塩等)、リノレン酸金属塩(例えば、コバルト塩、マンガン塩、鉛塩、亜鉛塩等)、オクタン酸金属塩(例えば、アルミニウム塩、カルシウム塩、コバルト塩等)、オレイン酸金属塩(例えば、カルシウム塩、コバルト塩等)、パルミチン酸金属塩(例えば、亜鉛塩等)、ナフテン酸金属塩(例えば、カルシウム塩、コバルト塩、マンガン塩、鉛塩、亜鉛塩等)、レジン酸金属塩(例えば、カルシウム塩、コバルト塩、マンガン鉛塩、亜鉛塩等)、ポリアクリル酸金属塩(例えば、ナトリウム塩等)、ポリメタクリル酸金属塩(例えば、ナトリウム塩等)、ポリマレイン酸金属塩(例えば、ナトリウム塩等)、アクリル酸−マレイン酸共重合体金属塩(例えば、ナトリウム塩等)、ポリスチレンスルホン酸金属塩(例えば、ナトリウム塩等)等のアニオン性有機分散剤、4級アンモニウム塩等のカチオン性有機分散剤等が挙げられる。この中でも、非イオン性有機分散剤またはアニオン性有機分散剤が特に好ましい。

【0103】

分散液6中における分散剤の含有量は、特に限定されないが、3.0wt%以下であるのが好ましく、0.01〜1.0wt%であるのがより好ましい。

また、分散助剤としては、例えば、アニオン、カチオン、非イオン性界面活性剤等が挙げられる。

分散助剤は、分散剤と併用するものであるのが好ましい。分散液6が分散剤を含むものである場合、分散液6中における分散助剤の含有量は、特に限定されないが、2.0wt%以下であるのが好ましく、0.005〜0.5wt%であるのがより好ましい。

【0104】

前記帯電制御剤としては、例えば、安息香酸の金属塩、サリチル酸の金属塩、アルキルサリチル酸の金属塩、カテコールの金属塩、含金属ビスアゾ染料、ニグロシン染料、テトラフェニルボレート誘導体、第四級アンモニウム塩、アルキルピリジニウム塩、塩素化ポリエステル、ニトロフミン酸等が挙げられる。

【0105】

前記磁性粉末としては、例えば、マグネタイト、マグヘマイト、各種フェライト類、酸化第二銅、酸化ニッケル、酸化亜鉛、酸化ジルコニウム、酸化チタン、酸化マグネシウム等の金属酸化物や、Fe、Co、Niのような磁性金属を含む磁性材料で構成されたもの等が挙げられる。

また、分散液6中には、上記のような材料のほかに、例えば、ステアリン酸亜鉛、酸化亜鉛、酸化セリウム等が添加されていてもよい。

また、分散液6中には、分散質61以外の成分が、不溶分として分散していてもよい。例えば、分散液6中には、シリカ、酸化チタン、酸化鉄等の無機系微粉末、脂肪酸、脂肪酸金属塩等の有機系微粉末等が分散していてもよい。

【0106】

分散液6中における分散質61の平均粒径は、特に限定されないが、1〜9μmであるのが好ましく、1〜7μmであるのがより好ましい。

分散液6中における分散質61の含有量は、特に限定されないが、5〜60wt%であるのが好ましく、10〜50wt%であるのがより好ましい。

分散液6中においては、分散質61は、固体状のものであってもよいし、液状のものであってもよいし、これらが併存していてもよい。すなわち、分散液6は懸濁液であってもよいし、乳化液であってもよい。

【0107】

分散質61が液状(例えば、溶液状態、溶融状態)のものである場合、分散媒62中に微分散した分散質61の平均粒径を、比較的容易に、上記のような範囲の値にすることができる。また、分散質61が液状のものである場合、各分散質61間での形状、大きさのバラツキを特に小さいものとすることができるため、最終的に得られるトナーは、各トナー粒子間での形状、大きさのバラツキが特に小さいものとなる。

【0108】

一方、分散質61が固体状のものである場合、最終的に得られるトナー中に溶媒等の不要成分が残存するのをより効果的に防止することができる。その結果、トナーの信頼性は特に優れたものとなる。また、分散質61が固体状のものである場合、すなわち、分散液6が懸濁液である場合、例えば、分散液6としての懸濁液は、乳化液を経由して調製されたものであってもよい。これにより、上述したような、分散質61が固体状のものである場合の利点を十分に発揮しつつ、分散質61が液状のものである場合の利点も効果的に発揮される。

【0109】

また、分散液6が乳化液(エマルション)である場合、当該分散液6は、O/W型エマルション、すなわち、水性の分散媒62中に、油性(ここでは、水に対する溶解度が小さい液体のことを指す)の分散質61が分散したものであるのが好ましい。これにより、各粒子間での形状、大きさのバラツキが小さいトナーを安定的に製造することができる。また、分散媒62に水性の液体を用いることにより、前述したようなトナー製造装置1の搬送部3における有機溶媒の揮発量を少なく、または実質的に有機溶媒を揮発しないものとすることができる。その結果、環境に対して悪影響を極めて与えにくい方法でトナーを製造することができる。

【0110】

− 処理前分散液6’の調整 −

前述した処理前分散液6’の構成材料は、以上説明したような分散液6の構成材料と同様であるが、処理前分散液6’は、例えば、以下のような方法を用いて調製することができる。

(第1の方法)

まず、水または水との相溶性に優れる液体(水溶性の液体)に、必要に応じて分散剤および/または分散媒を添加した水性溶液を用意する。

一方、トナーの主成分となる樹脂またはその前駆体(以下、これらを総称して、「樹脂材料」とも言う)を含む樹脂液を調製する。樹脂液の調製には、例えば、樹脂材料に加えて前述した溶媒を用いてもよい。また、樹脂液は、樹脂材料を加熱することにより得られる溶融した液体であってもよい。

【0111】

次に、上記樹脂液を、攪拌した状態の水性溶液中に、徐々に滴下しながら加えていくことにより、水性の分散媒中に、樹脂材料を含む分散質が分散した処理前分散液6’が得られる。このような方法で、処理前分散液6’を調製することにより、処理前分散液6’中における分散質の円形度をさらに高めることができる。その結果、最終的に得られるトナー粒子は、円形度が特に高く、各粒子間での形状のバラツキが特に小さいものとなる。なお、樹脂液の滴下を行う際、水性溶液および/または樹脂液を加熱してもよい。また、樹脂液の調製に溶媒を用いた場合、例えば、上記のような滴下を行った後に、得られた処理前分散液6’を加熱したり、減圧雰囲気下に置くこと等により、分散質中に含まれる溶媒の少なくとも一部を除去してもよい。例えば、分散質中に含まれる溶媒の大部分を除去することにより、処理前分散液6’を懸濁液として得ることができる。

【0112】

(第2の方法)

処理前分散液6’は以下のような方法によっても、調製することができる。

まず、水または水との相溶性に優れる液体に、必要に応じて分散剤および/または分散媒を添加した水性溶液を用意する。

一方、樹脂材料を含む、粉末状または粒状の材料を用意する。

次に、この粉末状または粒状の材料を、攪拌した状態の水性溶液中に、徐々に投入していくことにより、水性の分散媒中に、樹脂材料を含む分散質が分散した処理前分散液6’が得られる。このような方法で、処理前分散液6’を調製した場合、前述したようなトナー製造装置1の搬送部3において、実質的に有機溶媒を揮発しないようにすることができる。その結果、環境に対して悪影響を極めて与えにくい方法でトナーを製造することができる。なお、前記材料を投入する際、例えば、水性溶液を加熱しておいてもよい。

【0113】

(第3の方法)

処理前分散液6’は以下のような方法によっても、調製することができる。

まず、少なくとも樹脂材料を分散してなる樹脂分散液と、少なくとも着色剤を分散してなる着色剤分散液とを調製する。

次に、樹脂分散液と、着色剤分散液とを混合・攪拌する。このとき、必要に応じて、攪拌しながら無機金属塩等の凝集剤を加えてもよい。

所定時間、攪拌することにより、樹脂材料、着色剤等が凝集した凝集物が形成される。その結果、前記凝集物が分散質として分散した処理前分散液6’が得られる。

【0114】

また、上記のような分散液の調製方法において、樹脂材料(結着樹脂)を含む混練物を用いてもよい。すなわち、上述した第1の方法、第3の方法での「樹脂材料」として、樹脂材料を含む混練物を用いてもよいし、第2の方法での「粉末状または粒状の材料」として、樹脂材料を含む混練物を用いてもよい。これにより、例えば、トナー粒子を、各構成成分がより均一に混ざり合ったものとして得ることができる。特に、トナーの構成成分として、分散性、相溶性に劣る2種以上の成分を含む場合であっても、上記のような効果を得ることができる。なお、混練物としては、例えば、樹脂成分以外の成分(例えば、着色剤、ワックス、帯電制御剤等の成分)を含むものを用いることができる。これにより、上記のような効果はさらに顕著なものとなる。

【0115】

また、処理前分散液6’の調製には、例えば、特願2003−113428号明細書に記載された方法を適用してもよい。すなわち、粉末状または粒状の樹脂材料(混練物)を含む液体を複数のノズルから噴射させ、各ノズルから噴射した前記液体同士を衝突させて、前記樹脂材料(混練物)を微粒化させ、微粒化した分散質を含む分散液を得る方法を適用してもよい。これにより、処理前分散液6’中に含まれる分散質の大きさを、容易に、比較的小さいもの(前述した範囲の大きさ)とすることができ、また、各分散質の大きさのバラツキを小さくすることができる。

【0116】

また、上記のような方法で得られた処理前分散液6’を、前述したトナー製造装置1での吐出に供する前に、脱気処理を施す(脱気工程に供する)のが好ましい。これにより、分散液6中の気体の溶存量を低減させることができ、前述したトナー製造装置1の搬送部3において、吐出された分散液6の液滴6Aから分散媒62を除去する際に、当該液滴6A中に気泡等が発生するのを効果的に防止することができる。その結果、最終的に得られるトナー中に異形状のトナー粒子(中空粒子、欠落粒子等)が混入するのを効果的に防止することができる。したがって、各トナー粒子が均一な形状を有し、粒度分布の幅の小さいトナーを容易かつ確実に得ることができる。また、これにより、最終的に得られるトナーを、転写性、流動性、クリーニング性等の特性が特に優れたものとすることができる。また、分散液6に脱気処理を施すことにより、最終的に得られるトナー粒子中における空孔(空隙)の割合を小さいものとすることができる。その結果、トナーに信頼性はさらに向上する。

【0117】

脱気処理の方法は、特に限定されないが、例えば、分散液に超音波振動を与える方法(超音波振動法)や、分散液を減圧雰囲気中に置く方法(減圧法)等を用いることができる。

脱気処理の方法として減圧法を用いる場合、分散液が置かれる雰囲気の圧力は、80kPa以下であるのが好ましく、0.1〜40kPaであるのがより好ましく、1〜27kPaであるのがさらに好ましい。脱気処理時における雰囲気圧力がこのような範囲内の値であると、分散液6中における分散質61の形状を十分に保持しつつ、溶存する気体を効率良く除去することができる。

以上、本発明について、好適な実施形態に基づいて説明したが、本発明はこれに限定されるものではない。

例えば、トナー製造装置を構成する各部は、同様の機能を発揮する任意のものと置換、または、その他の構成を追加することもできる。

【0118】

例えば、前述した実施形態では予め多孔質体に通過させた分散液を分散液供給部に供給したが、分散液供給部とヘッド部との間に多孔質体を配しておき、処理前分散液6’を分散液供給部に供給してもよい。すなわち、処理前分散液6’は、ヘッド部のノズルから吐出される前であれば、任意の時間および場所で多孔質体に通過させることができる。この場合、処理前分散液6’をできるだけヘッド部のノズルに近い位置で多孔質体に通過させることができるので、液滴6Aの形成の際に分散質61同士の接触を防止することができ、特に、分散液6としてエマルションを用いる場合に、分散質の粒径の変動を抑えることができる。その結果、得られるトナーの粒径および形状の均一化をより確実に図ることができる。また、分散液6としてサスペンションを用いる場合には、多孔質体近傍に、分散質を軟化させるための加熱手段を設けるとよい。

【0119】

また、前述した実施形態におけるトナー製造装置のヘッド部に代えて、図5に示すようなヘッド部を用いることができる。

具体的には、図5に示すヘッド部2には、音響レンズ(凹面レンズ)25が設置されている。このような音響レンズ25が設置されることにより、例えば、圧電素子22が発生した圧力パルス(振動エネルギー)を、ノズル23付近の圧力パルス収束部26で収束させることができる。その結果、圧電素子22が発生した振動エネルギーを、分散液6を吐出させるためのエネルギーとして、効率良く利用することができる。したがって、分散液貯留部21に貯留された分散液6が比較的高粘度のものであっても、確実にノズル23から吐出させることができる。また、分散液貯留部21に貯留された分散液6が凝集力(表面張力)の比較的大きいものであっても、微細な液滴として吐出することが可能となるため、容易かつ確実に、樹脂微粒子9や最終的に得られるトナー粒子の粒径を比較的小さい値にコントロールすることができる。

このように、図5に示すヘッド部を用いることにより、分散液6として、より粘度の高い材料や、凝集力の大きい材料を用いた場合であっても、樹脂微粒子9を所望の形状、大きさにコントロールすることができるので、材料選択の幅が特に広くなり、所望の特性を有するトナーをさらに容易に得ることができる。

【0120】

また、図5に示すヘッド部を用いることにより、収束した圧力パルスにより分散液6を吐出させるため、ノズル23の面積(開口面積)が比較的大きい場合であっても、吐出する分散液6の大きさを比較的小さいものにすることができる。すなわち、最終的に得られるトナー粒子の粒径を比較的小さくしたい場合であっても、ノズル23の面積を大きくすることができる。これにより、分散液6が比較的高粘度のものであっても、ノズル23における目詰まりの発生等をより効果的に防止することができる。

【0121】

なお、図5に示すヘッド部では、音響レンズとして凹面レンズを用いた構成について説明したが、音響レンズはこれに限定されるものではない。例えば、音響レンズとして、フレネルレンズ、電子走査レンズ等を用いてもよい。

また、前述した実施形態におけるトナー製造装置のヘッド部に代えて、図6〜図8に示すようなヘッド部を用いることができる。

【0122】

具体的には、図6〜図8に示すように、音響レンズ25とノズル23との間に、ノズル23に向けて、収斂する形状を有する絞り部材13等を配置することができる。これにより、圧電素子22が発生した圧力パルス(振動エネルギー)の収束を補助することができ、圧電素子22が発生した圧力パルスをさらに効率良く利用することができる。

また、前述した実施形態では、粒状の分散液を鉛直下方に向けて吐出する構成について説明したが、分散液の吐出方向は、鉛直上方、水平方向等、いかなる方向であってもよい。また、図9に示すように、分散液6の吐出方向と、ガス噴射口7から噴射されるガスの噴射方向とが、ほぼ垂直となる構成のものであってもよい。この場合、吐出された粒状の分散液6は、ガス流によりその進行方向が変わり、ノズル23からの吐出方向に対してほぼ直角に搬送されることになる。

【0123】

また、前述した実施形態では圧電パルスによりヘッド部から分散液を間欠的に吐出するものとして説明したが、分散液の吐出方法(噴霧方法)としては、他の方法を用いることもできる。例えば、分散液を吐出(噴霧)する方法としては、スプレードライ法や、いわゆるバブルジェット(「バブルジェット」は登録商標)法等の方法のほか、「分散液を、ガス流で平滑面に押し付けて薄く引き伸ばして薄層流とし、当該薄層流を前記平滑面から離して微粒子として噴射するようなノズルを用いて、分散液を液滴状に(微粒子として)噴射する方法(特願2002−321889号明細書に記載されたような方法)」等を用いてもよい。スプレードライ法は、高圧のガスを用いて、液体(分散液)を噴射(噴霧)させることにより、液滴を得る方法である。また、いわゆるバブルジェット(「バブルジェット」は登録商標)法を適用した方法としては、特願2002−169348号明細書に記載された方法等が挙げられる。すなわち、分散液を吐出(噴射)する方法として、「気体の体積変化によりヘッド部から分散液を間欠的に吐出する方法」を適用することができる。

【0124】

また、前述した実施形態では、樹脂微粒子としてトナー粒子を製造する方法について説明したが、本発明が適用される樹脂微粒子は、トナー粒子に限定されず、いかなるものであってもよい。

例えば、本発明の樹脂微粒子の製造方法を用いて、粉体塗料を製造した場合、得られた粉体塗料を用いて塗装した塗膜は、極めて優れた平滑性を有するとともに、ピンホールや中抜け等の塗膜欠損の極めて少ないものとなる。

【実施例】

【0125】

[1]トナーの製造

(実施例1)

まず、樹脂としてエポキシ樹脂(荒川化学社製、変性エポキシ樹脂、ガラス転移点Tg:70℃、融点Tm:110℃):100重量部、着色剤としてフタロシアニン顔料(大日精化社製、フタロシアニンブルー):5重量部、溶媒としてテトラヒドロフラン(和光純薬社製):300重量部を用意した。

これらの各成分をボールミルにて10時間混合分散し、樹脂溶液(樹脂液)を調製した。

【0126】

一方、分散剤としてのポリアクリル酸ナトリウム(和光純薬社製、平均重合度n=2700〜7500):10重量部をイオン交換水:590重量部に溶解した水溶液(水性溶液)を用意した。

次に、この水溶液:600重量部を3リットルの丸底ステンレス容器に入れ、TKホモミキサー(特殊機化工社製)を用いて、回転数:4000rpmで攪拌しながら、結着樹脂溶液:409重量部を10分かけて徐々に滴下した。この際、液温を70℃に保持した。結着樹脂溶液の滴下完了からさらに10分間、液温を70℃に保持しつつ攪拌して、乳化液を得た。

【0127】

次に、温度:45℃、雰囲気圧力:10〜20kPaの条件下で、乳化液(分散質)中のテトラヒドロフランを除去し、その後、室温まで冷却し、さらに、イオン交換水を加えることにより、エポキシ樹脂を含む微粒子が分散質として分散した樹脂分散液を得た。

その後、得られた樹脂分散液に脱気処理を施した。脱気処理は、攪拌した状態の樹脂(分散液を、14kPaの雰囲気中に10分間置くことにより行った。脱気処理時における雰囲気温度は、25℃であった。このようにして得られた樹脂分散液中における固形分(分散質)濃度は、10wt%であった。また、樹脂分散液の25℃における粘度は、150mPa・sであった。また、樹脂分散液を構成する分散質の平均粒径Dmは、5μmであった。なお、分散質の平均粒径の測定は、レーザ回折/散乱式粒度分布測定装置(堀場製作所社製、LA−920)を用いて行った。

【0128】

脱気処理済みの樹脂分散液(処理前分散液)を、図2に示すような粒径調整装置を用いて処理して、分散液を得た。このとき、多孔質体は、板状をなし、面積0.07m2、肉厚1mm、細孔径5.5μmであった。多孔質体の単位面積あたりに分散液が通過する速度は、5m3/h/m2であった。

そして、得られた分散液を図1、図4に示すようなトナー製造装置の分散液供給部内に投入した。分散液供給部内の分散液を攪拌手段で攪拌しつつ、定量ポンプによりヘッド部の分散液貯留部に供給し、ノズルから搬送部に吐出させた。ノズルは、直径Dn:16μmの円形状をなすものとした。また、ヘッド部としては、ノズル付近に、フッ素樹脂(ポリテトラフルオロエチレン)コートによる疎水化処理が施されたものを用いた。

【0129】

分散液の吐出は、ヘッド部内における分散液温度を25℃、圧電体の振動数を10kHz、ノズルから吐出される分散液の初速度を4m/秒、ヘッド部から吐出される分散液の一滴分の吐出量を1.5pl(平均粒径Dd:8μm、粒径Ddの標準偏差:0.5μm、重量:約1.5ng、Dd/Dn:0.5)に調整した状態で行った。また、分散液の吐出は、複数個のヘッド部のうち少なくとも隣接しあうヘッド部で、分散液の吐出タイミングがずれるようにして行った。

【0130】

また、分散液の吐出時には、ガス噴射口から温度:40℃、湿度:27%RH、流速:4m/秒の空気を鉛直下方に噴射し、また、ハウジング内の圧力(雰囲気圧力)は、100〜105kPaとなるように調節した。また、ハウジング内の温度(雰囲気温度)は、40〜60℃となるように調節した。搬送部の長さ(搬送方向の長さ)は、2mであった。

【0131】

搬送部内において、吐出した分散液から分散媒が除去され、分散質(微粒子)の樹脂微粒子が形成され、形成された樹脂微粒子は回収部に回収された(分散媒除去工程)。また、個々の粒子(液滴および該液滴から形成される樹脂微粒子)についての分散媒除去工程の処理時間(搬送部内を通過するのに要する時間)は、12秒であった。また、得られた樹脂微粒子の含水量は、0.7〜3wt%であった。なお、水分量は、カールフィッシャー法により測定した。

【0132】

その後、得られた樹脂微粒子を50℃に加温した状態で、1時間のエアレーションを行うことにより、樹脂微粒子の含水量を約0.5wt%まで低下させた。

得られたトナー粒子は、含水量が0.3〜0.5wt%、平均円形度Rが0.989、円形度標準偏差が0.010であった。体積基準の平均粒径Dtは、5.0μmであった。体積基準の粒径標準偏差は0.6μmであった。なお、円形度の測定は、フロー式粒子像解析装置(東亜医用電子社製、FPIA−2000)を用いて、水分散系で行った。

【0133】

(実施例2、3)

分散液中の分散質の平均粒径Dmと液滴の平均粒径Ddとを表1に示すように変更した以外は、前記実施例1と同様にしてトナーを製造した。

(実施例4)

分散液供給部の撹拌手段を省略した以外は、前記実施例1と同様にしてトナーを製造した。

【0134】

(実施例5)

樹脂として、スチレン−アクリル酸エステル共重合体(ガラス転移点Tg:52℃、融点Tm:105℃)を用い、多孔質ガラス管の細径を4.5μmとした以外は、前記実施例1と同様にしてトナーを製造した。

(実施例6)

分散液供給部とヘッド部との間に多孔質体を設け、テトラヒドロフランの除去する前の乳化液を処理前分散液6’として分散液供給部に供給した以外は、実施例1と同様にして、トナーを製造した。

【0135】

(実施例7)

トナー製造装置のヘッド部をディスク式スプレードライヤー(坂本技研社製、DCTRS−3N型)に代え、トナー製造装置の搬送部内の下部に上部に向け凝集防止剤を気流とともに噴射した以外は、実施例1と同様にして、トナーを製造した。

このとき、凝集防止剤としてシリカ(日本アエロジル社製、RX−50)を用い、これを、分散液の液滴の搬送方向に対向するように噴射した。噴射口から噴射される凝集防止剤の初速度は1.2m/秒であった。

【0136】

(実施例8)

トナー製造装置のヘッド部をディスク式スプレードライヤー(坂本技研社製、DCTRS−3N型)に代え、トナー製造装置の搬送部内の下部に上部に向け凝集防止剤を気流とともに噴射した以外は、実施例5と同様にして、トナーを製造した。

このとき、凝集防止剤としてシリカ(日本アエロジル社製、RX−50)を用い、これを、分散液の液滴の搬送方向に対向するように噴射した。噴射口から噴射される凝集防止剤の初速度は1.2m/秒であった。

【0137】

(比較例1)

多孔質体への処理前分散液6’の通過を省略した以外は、実施例6と同様にして、トナーを製造した。

(比較例2)

多孔質体への処理前分散液6’の通過を省略した以外は、実施例7と同様にして、トナーを製造した。

以上の実施例1〜8および比較例1、2(以下、各実施例および各比較例という)について、トナーの製造条件を表1に示した。

【0138】

【表1】

【0139】

[2]評価

上記のようにして得られた各トナーについて、中空粒子の存在比率、耐久性、転写効率の評価を行った。

[2.1]中空粒子の存在比率

前記各実施例および前記各比較例で得られた各トナーについて、透過型電子顕微鏡(TEM)を用いて、それぞれ、トナー粒子の内部構造の観察を行い、中空粒子の存在比率を、以下の4段階の基準に従い評価した。

【0140】

◎:中空粒子の存在が全く認められない。

○:中空粒子の存在がわずかに認められるが、その存在比率は1%未満。

△:中空粒子の存在比率が1%以上3%未満。

×:中空粒子の存在比率が3%以上。

また、中空粒子の存在の指標として、前記各実施例および前記各比較例で得られた各トナーについて、かさ比重測定器(筒井理化学社製、JIS−K5101)を用いて、かさ密度を測定した。

【0141】

[2.2]耐久性

前記各実施例および前記各比較例で得られたトナーを、カラーレーザープリンタ(セイコーエプソン社製:LP−2000C)の現像機にセットした。その後、印字しないように、現像機を連続回転させた。12時間後、現像機を取り出し、現像ローラ上のトナー薄層の均一性を目視にて確認し、以下の4段階の基準に従い評価した。

◎:薄層に乱れがまったく認められない。

○:薄層に乱れがほとんど認められない。

△:薄層に多少の乱れが認められる。

×:薄層に筋状の乱れがはっきりと認められる。

【0142】

[2.3]転写効率

以上のようにして得られた各トナーについて、転写効率の評価を行った。

転写効率は、カラーレーザープリンタ(セイコーエプソン社製、LP−2000C)を用いて、以下のように評価した。

感光体への現像工程直後(転写前)の感光体上のトナーと、転写後(印刷後)の感光体上のトナーとを、別々のテープを用いて採取し、それぞれの重量を測定した。転写前の感光体上のトナー重量をWb[g]、転写後の感光体上のトナー重量をWa[g]としたとき、(Wb−Wa)×100/Wbとして求められる値を、転写効率とした。

【0143】

【表2】

【0144】

表1および表2から明らかなように、本発明(実施例1〜8)のトナーは、いずれも、円形度が大きく、粒度分布の幅の小さいものであった。また、形状のバラツキ(円形度の標準偏差)が小さく、中空粒子のような異形のトナー粒子が実質的に含まれていなかった。これは、得られるトナーが1個の分散質由来のものであるため、分散質の円形度および粒度分布がほとんどそのままトナーの円形度および粒度分布に反映されるものと推察される。

【0145】

これに対し、各比較例のトナーは、円形度が小さく、比較的大きな凸部を有しているトナー粒子が数多く認められた。

また、表2から明らかなように、本発明の実施例のトナーは、転写効率に優れていた。これに対し、各比較例のトナーは、転写効率に劣っていた。これは、比較例のトナーが各粒子間での形状、大きさのバラツキが大きいため、各粒子間での特性のバラツキが大きいのに対し、本発明のトナーでは、トナー粒子間での形状、大きさ、特性のバラツキが十分に小さいことによるものであると考えられる。また、本発明のトナーが優れた耐久性を有していたのに対し、比較例のトナーは耐久性に劣っていた。

【0146】

[3]粉体塗料の製造

(実施例9)

実施例7と同様にして、樹脂微粒子を製造し、これを粉体塗料とした。

(実施例10)

実施例8と同様にして、樹脂微粒子を製造し、これを粉体塗料とした。

(比較例3)

比較例1と同様にして、樹脂微粒子を製造し、これを粉体塗料とした。

(比較例4)

比較例2と同様にして、樹脂微粒子を製造し、これを粉体塗料とした。

【0147】

[4]評価

上記のようにして得られた各粉体塗料について、前述した[2.1]と同様に、中空粒子の存在比率の評価を行った。

表2から明らかなように、本発明(実施例9、10)の粉体塗料は、中空粒子のような異形の塗料粒子が実質的に含まれていなかった。

【0148】

これに対し、比較例3、4の粉体塗料は、比較的大きな凸部を有している塗料粒子が数多く認められた。

また、実施例9、10の粉体塗料は、比較例3、4の粉体塗料よりもかさ密度が大きいことから、比較例3、4の粉体塗料に比し異形粒子が少ないことがわかる。

このような各粉体塗料について、基材へ塗装を行い、得られた塗膜の外観を目視観察したところ、実施例9、10の粉体塗料を用いた塗膜は、極めて優れた平滑性を有し、また、塗膜欠陥も全く認められなかった。これに対し、比較例3、4の粉体塗料を用いた塗膜は、実施例9、10に比し平滑性に劣っていた。

【0149】

なお、前記基材には、エポキシ樹脂系カチオン電着塗料を電着塗装した軟鋼板(日本パーカライジング社製、ボンデライト#3030)に、メラミン硬化ポリエステル樹脂系中塗り塗料を塗装したものを用いた。

また、各粉体塗料の塗装は、温度25℃、相対湿度65〜70%の環境下で、乾燥塗膜が20μmになるように、それぞれ2回に分けて塗装し、その後、140℃で3分間焼付けを行って、塗膜を得た。なお、塗装時のスプレーガンのエア圧は5kg/cm、塗料の流速は400m/min、基材とスプレーガンとの距離は40cmであった。

【図面の簡単な説明】

【0150】

【図1】本発明のトナーの製造に用いられるトナー製造装置の実施形態を模式的に示す縦断面図である。

【図2】本発明のトナー製造に用いられる分散液の粒径の調整の一例を説明する図である。

【図3】本発明のトナー製造に用いられる分散液の粒径の調整の他の例を説明する図である。

【図4】図1に示すトナー製造装置のヘッド部付近の拡大断面図である。

【図5】第2実施形態のトナー製造装置のヘッド部付近の構造を模式的に示す図である。

【図6】他の実施形態のトナー製造装置のヘッド部付近の構造を模式的に示す図である。

【図7】他の実施形態のトナー製造装置のヘッド部付近の構造を模式的に示す図である。

【図8】他の実施形態のトナー製造装置のヘッド部付近の構造を模式的に示す図である。

【図9】他の実施形態のトナー製造装置のヘッド部付近の構造を模式的に示す図である。

【符号の説明】

【0151】

1……トナー製造装置 2……ヘッド部 21……分散液貯留部 22……圧電素子 221……下部電極 222……圧電体 223……上部電極 23……ノズル 24……振動板 25……音響レンズ 26……圧力パルス収束部 3……搬送部 31……ハウジング 311……縮径部 4……分散液供給部 41……攪拌手段 5……回収部 6……分散液 6’……処理前分散液 6A……液滴 61……分散質 62……分散媒 7……ガス噴射口 8……電圧印加手段 9……樹脂微粒子 10……ガス流供給手段 101……ダクト 11……熱交換器 12……圧力調整手段 121……接続管 122……拡径部 123……フィルター 13……絞り部材 B、B’……粒径調整装置 B1、B1’……多孔質体 B2、B2’……容器 B3、B3’……ポンプ B4、B4’……加熱手段

【技術分野】

【0001】

本発明は、樹脂微粒子の製造方法および樹脂微粒子に関するものである。

【背景技術】

【0002】

主として樹脂材料で構成された微粒子、すなわち樹脂微粒子としては、例えば、電子写真方式を採用するプリンタ、複写機、ファクシミリなどの画像形成装置に用いられるトナーや、粉体塗料などがある。

このような樹脂微粒子の製造方法としては、樹脂を含む分散質が分散媒中に微分散した分散液の液滴を固化することにより、樹脂微粒子を得るものが知られている(例えば、特許文献1参照。)。

【0003】

例えば、特許文献1では、樹脂材料を溶媒に溶解した溶解液を分散媒中で撹拌することにより、前記樹脂材料のエマルションを得た後に、このエマルションから前記溶媒を除去して、前記樹脂材料を含む分散質が前記分散媒中に分散されてなる分散液を得る。そして、この分散液をインクジェット法によりノズルから液滴として吐出し、その液滴を気流中で搬送しつつ、液滴から分散媒を除去して、樹脂微粒子を得る。その際、前記液滴中には複数個の分散質が含まれており、得られる樹脂微粒子は、複数個の分散質由来の微粒子を凝集した凝集体となる。

しかしながら、特許文献1の方法では、ノズルからの吐出に供される分散液の分散質の粒度分布の幅や形状のばらつきが大きくなってしまうため、分散質由来の微粒子で構成された樹脂微粒子の粒度分布や形状のばらつきも大きくなってしまう。

【0004】

【特許文献1】特開2003−262976号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、均一な形状を有するとともに、粒度分布の幅の小さい樹脂微粒子を製造することができる樹脂微粒子の製造方法および樹脂微粒子を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記の本発明により達成される。

本発明の樹脂微粒子の製造方法は、樹脂材料を含む分散質が分散媒中に微分散した分散液を、細孔を有する多孔質体に通過させて、前記分散質の粒径を調整する工程と、

前記調整後の前記分散液を用いて液滴を形成し、前記液滴を気流中で搬送させつつ前記液滴から前記分散媒を除去して、前記分散質由来の樹脂微粒子を得る工程とを有することを特徴とする。

これにより、分散液が多孔質体の細孔を通過することにより、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきが小さくなるので、得られる樹脂微粒子は、均一な形状を有するとともに、粒度分布の幅の小さいものとなる。

【0007】

本発明の樹脂微粒子の製造方法では、前記粒径を調整する工程において、前記多孔質体の前後に圧力差を形成し、その圧力差を利用することにより前記分散液を前記多孔質体に通過させることが好ましい。

これにより、分散液を多孔質体により円滑に通過させることができる。

本発明の樹脂微粒子の製造方法では、前記分散液は、前記多孔質体に複数回通過した後に、前記液滴の形成に供されることが好ましい。

これにより、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきがより小さくなるので、得られる樹脂微粒子の形状のばらつきおよび粒度分布の幅をより小さくすることができる。

【0008】

本発明の樹脂微粒子の製造方法では、前記多孔質体の単位面積あたりに前記分散液が通過する速度は、0.1〜10m3/h/m2であることが好ましい。

これにより、より確実に、分散質の粒径および形状を均一なものとすることができる。

本発明の樹脂微粒子の製造方法では、前記多孔質体の前記細孔の平均径は、1〜9μmであることが好ましい。

これにより、多孔質体の細孔に分散液をより円滑に通過させつつ、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきをより小さくすることができる。その結果、樹脂微粒子の生産性の向上を図りつつ、得られる樹脂微粒子の形状のばらつきおよび粒度分布の幅をより小さくすることができる。

【0009】

本発明の樹脂微粒子の製造方法では、前記多孔質体は、ガラスを主材料とするものであることが好ましい。

これにより、分散液に対する多孔質体の耐久性を優れたものとすることができる。その結果、形状のばらつきおよび粒度分布の幅の小さい樹脂微粒子を長期にわたり得ることができる。

【0010】

本発明の樹脂微粒子の製造方法では、前記液滴の平均粒径をDd[μm]とし、前記分散質の平均粒径をDm[μm]としたときに、0.5<Dm/Dd<1.0なる関係を満たすことが好ましい。

これにより、ノズルから吐出された液滴に2個以上の分散質が含まれるのを防止することができるので、形成された液滴は、分散媒中に1個の分散質を含むものか、分散質を含まず実質的に分散媒のみで構成されたものとなる。

【0011】

そして、分散媒中に1個の分散質を含む液滴から分散媒が除去されることにより、1個の分散質由来の微粒子からなる樹脂微粒子が得られる。本発明では、液滴の形成に供される分散液の分散質が均一な形状でかつ粒度分布の幅の小さいものであるので、得られる樹脂微粒子も、均一な形状を有するとともに、粒度分布の幅の小さいものとすることができる。

【0012】

一方、分散質を含まず実質的に分散媒のみで構成された液滴は、分散媒が除去されて、消失する。また、液滴の粒径に対する分散質の粒径が比較的大きいものとなるので、液滴の形成に際し、必要とする主液滴よりも小さい粒径の副液滴が生じても、副液滴中に分散質が存在するのを防止することができる。このような副液滴は、分散質を含まず実質的に分散媒のみで構成されたものとなるので、分散媒が除去されて消失することとなり、得られる樹脂微粒子の粒度分布の幅を大きくすることもない。

【0013】

また、樹脂微粒子を1個の分散質由来の微粒子として得ることができるので、分散質由来の微粒子を融点以上の温度にさらすことなく、得られる樹脂微粒子を優れた機械的強度を有するものとすることができる。また、分散質由来の微粒子を融点以上の温度にさらす必要がないので、樹脂微粒子を構成する樹脂の不本意な変性を防止することができる。

また、樹脂微粒子を1個の分散質由来の微粒子として得ることができるので、液滴を高温化にさらさなくても、液滴から分散媒を迅速に除去するとともに、中空粒子および異形状粒子の発生を防止することができる。

また、分散媒中に1個の分散質を含む液滴から分散媒を除去するに際して、樹脂微粒子を構成する樹脂の不本意な変性を生じない範囲であれば、急激な加熱や減圧下であっても、中空粒子や異形状粒子を生じることなく、液滴から分散媒を効率よく除去でき、その結果、樹脂微粒子の生産性を高めることができる。

【0014】

本発明の樹脂微粒子の製造方法では、前記液滴の平均粒径Ddは、1〜9μmであることが好ましい。

これにより、分散液の液滴の粒径のばらつきを抑えつつ、液滴を安定的に形成することができる。その結果、得られる樹脂微粒子の粒径のばらつきをより効果的に抑えることができる。

【0015】

本発明の樹脂微粒子の製造方法では、前記液滴の平均粒径Ddの標準偏差は、1.0μm以下であることが好ましい。

これにより、得られる樹脂微粒子の粒径のばらつきをより効果的に抑えることができる。

本発明の樹脂微粒子の製造方法では、前記液滴の平均体積は、0.05〜100plであることが好ましい。

これにより、分散液の液滴の粒径のばらつきを抑えつつ、液滴を安定的に形成することができる。その結果、得られる樹脂微粒子の粒径のばらつきをより効果的に抑えることができる。

【0016】

本発明の樹脂微粒子の製造方法では、前記液滴の形成は、前記分散液をノズルから吐出することにより行うものであり、前記調整後かつ前記吐出前の前記分散液は、撹拌機能を有する分散液供給部に収容されており、前記分散液を前記分散液供給部から前記ノズルに供給することが好ましい。

これにより、分散質同士の凝集を防止することができるので、分散質の粒径が比較的小さい場合であっても、分散液の液滴を形成するに際し、液滴中に含まれる分散質の数を安定化することができる。

【0017】

本発明の樹脂微粒子の製造方法では、前記分散液は、サスペンションであり、前記分散液を前記多孔質体の細孔に通過させるに際し、前記分散質を前記樹脂材料の軟化点以上の温度とすることが好ましい。

これにより、分散液が多孔質体の細孔を通過する際に分散質が軟化した状態となっているので、分散液を多孔質体の細孔に比較的簡単に通過させて、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきを小さくすることができる。また、多孔質体を通過した後には、分散液中の分散質は固体状となっているので、分散質同士の凝集を防止することができる。

【0018】

本発明の樹脂微粒子の製造方法では、前記液滴の形成は、前記分散質を構成する前記樹脂材料のガラス転移点以下の温度で行われることが好ましい。

これにより、分散液の液滴を形成するに際し、分散質同士がくっつきにくくなるので、分散質由来の微粒子同士の接合を防止することができる。その結果、分散質の粒径を調整後の状態を保ったまま、液滴を形成することができる。その結果、得られる樹脂微粒子の形状および粒径のばらつきをより小さくすることができる。

【0019】

本発明の樹脂微粒子の製造方法では、前記分散液は、エマルションであることが好ましい。

これにより、分散液を多孔質体の細孔に比較的簡単に通過させて、液滴の形成に供される分散液中の分散質間の形状および粒径のばらつきを小さくすることができる。

本発明の樹脂微粒子の製造方法では、前記分散媒は、主として水および/または水溶性の液体で構成されたものであることが好ましい。

これにより、分散液中における分散質の分散性をさらに高めることができ、分散質を比較的小さくかつばらつきの少ない粒径とすることができる。また、有機溶媒を実質的に用いることなく、または、極めて少量の有機溶媒を用いて、分散液を調製することができるため、環境に対して悪影響を極めて与えにくい方法で樹脂微粒子を製造することができる。

【0020】

本発明の樹脂微粒子は、本発明の製造方法を用いて製造されたことを特徴とする。

これにより、均一な形状を有するとともに、粒度分布の幅の小さい樹脂微粒子を提供することができる。

本発明の樹脂微粒子は、トナーであることが好ましい。

これにより、均一な形状を有するとともに、粒度分布の幅の小さいトナーを提供することができる。その結果、画像形成に際し、優れた帯電特性および転写特性を発揮して、極めて良好化画像を得ることができる。

【発明を実施するための最良の形態】

【0021】

以下、添付図面に基づいて、本発明の樹脂微粒子の製造方法および樹脂微粒子の好適な実施形態を詳細に説明する。

本発明の樹脂微粒子の製造方法で得られる樹脂微粒子は、主として樹脂材料で構成されたものであればいかなるものであってもよいが、各種樹脂微粒子の中でも、電子写真方式を採用するプリンタ、複写機、ファクシミリ等の画像形成装置に用いられるトナーは、各粒子間での大きさ、形状の均一性がより厳密に求められるものであり、本発明に適用することによる効果が特に顕著に現れるものである。したがって、以下の説明では、樹脂微粒子の一例として代表的にトナー粒子を挙げて、説明する。なお、本明細書中において、「樹脂微粒子」とは、主として樹脂材料で構成された粒子(粉末)のことを指し、樹脂材料以外の成分を含むものであってもよい。

【0022】

[トナー製造装置]

まず、本実施形態におけるトナーの製造方法に用いられるトナー製造装置を説明する。

図1は、本発明のトナーの製造に用いられるトナー製造装置の実施形態を模式的に示す縦断面図、図2および図3は、図1に示すトナー製造装置に用いられる分散液の粒径調整工程を示す図、図4は、図1に示すトナー製造装置のヘッド部付近の拡大断面図である。

【0023】

トナー製造装置1は、多孔質体の細孔を通過した後の分散液6を吐出する複数のヘッド部2と、各ヘッド部2に分散液6を供給する分散液供給部4と、ヘッド部2から吐出された分散液6の液滴6Aが搬送される搬送部3と、製造された樹脂微粒子9(以下、トナーともいう)を回収する回収部5とを有している。このようなトナー製造装置1は、多孔質体の細孔を通過して分散質61の粒径および形状の均一化が施された分散液6をヘッド部2から吐出して液滴6Aを形成し(以下、液滴形成工程ともいう)、搬送部3でこの液滴6Aから分散媒61を除去して、1個の分散質61由来の微粒子からなる樹脂微粒子9を得る(以下、分散媒除去工程ともいう)ものである。

【0024】

なお、本発明は、得られる樹脂微粒子9が分散質61由来の微粒子を1個以上含んで構成されたものであればよいが、本発明では、液滴6Aの形成に供される分散液6の分散質61の形状のばらつきおよび粒度分布の幅が極めて小さいため、得られる樹脂微粒子9が1個の分散質61由来の微粒子で構成されていると、本発明に適用することによる効果が特に顕著に現れるものである。したがって、以下の説明では、1個の分散質61由来の微粒子で構成されている樹脂微粒子9を得る場合を例に説明する。

【0025】

分散液供給部4には、分散質61が分散媒62に微分散した分散液6が蓄えられている。分散液6は、多孔質体の細孔を通過して分散質61の形状および粒径の均一化の図られたものである。

このような分散液6の製造に際しては、まず、樹脂材料を含む分散質が分散媒中に微分散した分散液(以下、処理前分散液6’ともいう)6’を調製し、次いで、この処理前分散液6’を多孔質体B1の細孔に通過させて、分散液6を得る。ここで、分散質の粒径の調整工程について図2に基づき詳述する。なお、分散液6および処理前分散液6’の構成材料、および、処理前分散液6’の調整工程については後に詳述する。

【0026】

− 分散質の粒径の調整工程 −

図2に示す粒径調整装置Bを用いて、後述するように得られた処理前分散液6’を、細孔を有する多孔質体B1に通過させる。これにより、処理前分散液6’中の分散質は粒径および形状の均一化が図られて分散質61となり、分散質61が分散媒62中に分散した分散液6が得られる。

【0027】

より具体的に説明すると、粒径調整装置Bは、図2に示すように、板状の多孔質体B1によって内部空間が上下に二分された閉鎖系の容器B2を有している。容器B2の上部には、容器B2の上側の内部空間に処理前分散液6’を加圧しつつ供給するためのポンプB3が接続されているとともに、ヒータなどの加熱手段B4が設けられている。一方、容器B2の下側の内部空間は分散液供給部4に接続されている。

【0028】

このような粒径調整装置B4では、ポンプB4により容器B2の上側の内部空間に処理前分散液6’が加圧しつつ供給される。これにより、多孔質体B1の前後(図2にて上下)に圧力差が生じ、この圧力差により処理前分散液6’が、多孔質体B1を通過する。その結果、処理前分散液6’は、容器B2の下側の内部空間に至るとともに、粒径および形状の均一化された分散質61を分散した分散液6となる。そして、容器B2の下側の内部空間内の分散液6は、分散液供給部4に供給される。

【0029】

なお、分散質の粒径の調整工程は、分散液を多孔質体に通過させて、分散質の粒径を調整できるものであれば、特に限定されず、例えば、図3に示すような粒径調整装置B’を用いることができる。より具体的に説明すると、図3に示す粒径調整装置B’は、上方に開口する開放系の容器B2’の内部空間が多孔質体B1によって上下に二分されている。容器B2’の下部には、容器B2の下側の内部空間を負圧とするためのポンプB3が接続されている。このような粒径調整装置B’では、ヒータなどの加熱手段B4’により処理前分散液6’を予め加熱しておき、これを容器B2’の上側の内部空間に前記開口を通じて供給する。このとき、容器B2’の下側の内部空間はポンプB3’により負圧になっているので、処理前分散液6’が、多孔質体B1を通過して、容器B2の下側の内部空間に至るとともに、粒径および形状の均一化された分散質61を分散した分散液6となる。そして、このようにして得られた分散液6を分散液供給部4に供給する。

【0030】

処理前分散液6’は、多孔質体に複数回通過した後に、分散液6としてヘッド部2での噴霧に供されるのが好ましい。これにより、液滴の形成に供される分散液6中の分散質61間の形状および粒径のばらつきがより小さくなるので、得られる樹脂微粒子9の形状のばらつきおよび粒度分布の幅をより小さくすることができる。この場合、例えば、図2に示すような粒径調整装置Bを複数直列に接続すればよい。

【0031】

また、多孔質体B1の単位面積あたりに処理前分散液6’が通過する速度は、0.1〜10m3/h/m2であるのが好ましく、1〜10m3/h/m2であるのがより好ましい。これにより、より確実に、分散質61の粒径および形状を均一なものとすることができる。これに対し、前記速度が前記下限値未満であると、分散質の構成材料などによっては、分散質同士が多孔質体B1の細孔またはその近傍で接合(凝集)して、分散質61の粒径が目標粒径よりも大きくなる場合がある。一方、前記速度が前記上限値を越えると、分散質の構成材料などによっては、分散質1を多孔質体B1の細孔に通過させるのが困難となる場合がある。

【0032】

また、多孔質体B1の細孔の平均径は、1〜9μmであるのが好ましく、1〜6μmであるのがより好ましい。これにより、多孔質体の細孔に分散液6をより円滑に通過させつつ、液滴6Aの形成に供される分散液6中の分散質61間の形状および粒径のばらつきがより小さくすることができる。その結果、樹脂微粒子9の生産性の向上を図りつつ、得られる樹脂微粒子9の形状のばらつきおよび粒度分布の幅をより小さくすることができる。

【0033】

また、多孔質体は、ガラスを主材料とするものであるのが好ましい。これにより、分散液6に対する多孔質体の耐久性を優れたものとすることができる。その結果、形状のばらつきおよび粒度分布の幅の小さい樹脂微粒子9を長期にわたり得ることができる。

また、分散液6がエマルションである場合には、処理前分散液6’を多孔質体の細孔に比較的簡単に通過させて、液滴6Aの形成に供される分散液6中の分散質61間の形状および粒径のばらつきを小さくすることができる。この場合、前述した加熱手段B4、B4’による加熱を停止して、液滴6Aの形成を例えば常温で行うことができる。

【0034】

また、分散液6がサスペンションである場合には、処理前分散液6’を多孔質体の細孔に通過させるに際し、分散質を構成する樹脂材料の軟化点以上の温度とするのが好ましい。これにより、処理前分散液6’が多孔質体の細孔を通過する際に分散質が軟化した状態となっているので、処理前分散液6’を多孔質体の細孔に比較的簡単に通過させて、液滴6Aの形成に供される分散液6中の分散質61間の形状および粒径のばらつきを小さくすることができる。この場合、前述した加熱手段B4、B4’により、多孔質体B1を通過する処理前分散液6’を加熱して軟化点以上とする。

【0035】

また、分散液6がサスペンションである場合、多孔質体B1の通過後の分散液6を分散質61の構成樹脂の軟化点以下とするのが好ましい。これにより、多孔質体を通過した後には、分散液6中の分散質61は固体状となっているので、分散質61同士の凝集を防止することができる。また、分散質61の粒径を調整後の状態を保ったまま、液滴6Aを形成することができる。その結果、得られる樹脂微粒子9の形状および粒径のばらつきをより小さくすることができる。

【0036】

分散液供給部4内の当該分散液6は、ヘッド部2に送り込まれる。

分散液供給部4は、ヘッド部2に分散液6を供給する機能を有するものであればよいが、本実施形態では、図示のように、分散液6を攪拌する攪拌手段41を有している。すなわち、吐出前の分散液6は、撹拌機能を有する分散液供給部4に収容され、分散液供給部4からヘッド部2に供給される。これにより、例えば、分散質61が分散媒中に分散しにくいものであっても、分散質61が十分均一に分散した状態の分散液6をヘッド部2内に供給することができる。言い換えすれば、分散質61同士の凝集を防止することができるので、分散質61の粒径が比較的小さい場合であっても、分散液6の液滴6Aを形成するに際し、液滴6Aに含まれる分散質61の数の安定化を図ることができる。その結果、複数個の分散質61が液滴6A中に複数個存在するのをより確実に防止することができる。

【0037】

各ヘッド部2は、図4に示すように、前述したような分散液供給部4から分散液6の供給を受ける分散液貯留部21と、分散液貯留部21の内圧を変動させるための圧電素子22と、分散液貯留部21に連通するノズル23とを有している。

分散液貯留部21には、分散液供給部4からの分散液6が貯留されている。また、分散液貯留部21の一部は振動板24によって区画形成されており、この振動板24に圧電素子22が設けられている。

【0038】

図4に示すように、圧電素子22は、下部電極(第1の電極)221、圧電体222および上部電極(第2の電極)223が、この順で積層されて構成されている。換言すれば、圧電素子22は、上部電極223と下部電極221との間に、圧電体222が介挿されている。

この圧電素子22は、振動板24を振動(変位)させることにより、分散液貯留部21の内部圧力を瞬間的に高める機能を有するものである。したがって、分散液貯留部21に貯留された分散液6は、圧電素子22の圧力パルス(圧電パルス)により、ノズル23から搬送部3に吐出される。

【0039】

より具体的に説明すると、ヘッド部2は、圧電素子駆動回路(図示せず)から所定の吐出信号が入力されていない状態、すなわち、圧電素子22の下部電極221と上部電極223との間に電圧が印加されていない状態では、圧電体222に変形が生じない。このため、振動板24にも変形が生じず、分散液貯留部21には容積変化が生じない。したがって、ノズル23から分散液6は吐出されない。

【0040】

一方、圧電素子駆動回路から所定の吐出信号が入力された状態、すなわち、圧電素子22の下部電極221と上部電極223との間に所定の電圧が印加された状態では、圧電体222に変形が生じる。これにより、振動板24が大きくたわみ(図4中下方にたわみ)、分散液貯留部21の容積の減少(変化)が生じる。このとき、分散液貯留部21内の圧力が瞬間的に高まり、ノズル23から粒状の分散液6が吐出されて、液滴6Aが形成される。

【0041】

1回の分散液6の吐出が終了すると、すなわち、1つの液滴6Aの形成が終了すると、圧電素子駆動回路は、下部電極221と上部電極223との間への電圧の印加を停止する。これにより、圧電素子22は、ほぼ元の形状に戻り、分散液貯留部21の容積が増大する。なお、このとき、分散液6には、分散液供給部4からノズル23へ向かう圧力(正方向への圧力)が作用している。このため、空気がノズル23から分散液貯留部21へ入り込むことが防止され、分散液6の吐出量に見合った量の分散液6が分散液供給部4から分散液貯留部21へ供給される。

【0042】

上記のような電圧の印加を所定の周期で行うことにより、圧電素子22が振動し、液滴6Aが繰り返し形成される。

このように、分散液6の吐出を、圧電体222の振動による圧力パルスで行うことにより、分散液6を一滴ずつ間欠的に吐出することができ、また、液滴6Aの形状が安定する。

【0043】

また、上記のようにして分散液を吐出することにより、圧電体の振動数、ノズルの開口面積(ノズル径)、分散液の温度・粘度、分散液の一滴分の吐出量、分散液中に占める分散質の含有率、分散液中における分散質の粒径等を比較的正確にコントロールすることができ、製造すべきトナーを所望の形状、大きさに制御することが容易にできる。また、これらの条件等をコントロールすることにより、例えば、トナーの製造量等を容易かつ確実に管理することができる。

また、分散液の吐出に圧電体の振動を用いることにより、より確実に分散液を所定間隔で吐出することができる。このため、形成された分散液6の液滴6A同士が、衝突、凝集するのを効果的に防止することができ、異形状の粉末の形成をより効果的に防止することができる。

【0044】

本実施形態では、液滴6Aの平均粒径をDd[μm]とし、分散質61の平均粒径をDm[μm]としたときに、0.5<Dm/Dd<1.0なる関係を満たしている。

これにより、ノズル23から吐出された液滴6Aに2個以上の分散質61が含まれるのを防止する。その結果、形成された液滴6Aは、分散媒62中に1個の分散質61を含むものか、分散質61を含まず実質的に分散媒62のみで構成されたものとなる。

【0045】

また、液滴6Aの平均粒径Ddは、1〜9μmであるのが好ましく、1〜7μmであるのがより好ましいい。これにより、分散液6の液滴6Aの粒径のばらつきを抑えつつ、液滴6Aを安定的に形成することができる。その結果、得られる樹脂微粒子9の粒径のばらつきをより効果的に抑えることができる。

また、液滴6A中に含まれる分散質61が1個であるので、液滴6Aから分散媒62を除去するに際して、樹脂微粒子9を構成する樹脂の不本意な変性を生じない範囲であれば、急激な加熱や減圧下であっても、中空粒子や異形状粒子を生じることなく、液滴6Aから分散媒62を効率よく除去でき、その結果、樹脂微粒子9の生産性を高めることができる。

【0046】

また、液滴6Aの平均粒径をDd[μm]と、分散質61の平均粒径をDm[μm]とは、より好ましくは、0.7<Dm/Dd<0.9なる関係を満たすようにする。

これにより、前述した効果がより顕著となるとともに、液滴6Aを形成するに際し、ノズル23に対する分散質61の通過をより円滑にして、液滴中に分散質が含まれずに空打ちとなるのをより確実に防止して、液滴6Aの生産性の向上を図ることができる。

また、液滴6Aの平均粒径Ddの標準偏差は、1.0μm以下であるのが好ましく、0.8μm以下であるのがより好ましい。これにより、得られる樹脂微粒子9の粒径のばらつきをより効果的に抑えることができる。

【0047】

ヘッド部2から搬送部3に吐出される分散液6の初速度は、例えば、0.1〜10m/秒であるのが好ましく、2〜8m/秒であるのがより好ましい。分散液6の初速度が前記下限値未満であると、樹脂微粒子9の生産性、すなわちトナーの生産性が低下する。一方、分散液6の初速度が前記上限値を超えると、最終的に得られるトナー粒子の真球度が低下する傾向を示す。

【0048】

また、ヘッド部2から吐出される分散液6の粘度は、特に限定されないが、例えば、0.5〜200[mPa・s]であるのが好ましく、1〜100[mPa・s]であるのがより好ましい。分散液6の粘度が前記下限値未満であると、形成される液滴6Aの大きさのばらつきを十分に小さくするのが困難となり、最終的に得られるトナー粒子のバラツキが大きくなる場合がある。一方、分散液6の粘度が前記上限値を超えると、形成される液滴6Aの径が大きくなり、分散液6の吐出速度が遅くなるとともに、分散液6の吐出に要するエネルギー量も大きくなる傾向を示す。また、分散液6の粘度が特に大きい場合には、分散液6を液滴として吐出できなくなる。

【0049】

ヘッド部2からの分散液6の吐出は、分散質61のガラス転移点以下の温度で行われるのが好ましい。これにより、分散液6の液滴6Aを形成するに際し、分散質61同士がくっつきにくくなるので、分散質61由来の微粒子同士の接合を防止することができる。

また、ヘッド部2から吐出される分散液6の温度は、特に限定されないが、後に詳述する搬送部3内の温度(分散媒除去工程における処理温度)より低いものであるのが好ましい。これにより、吐出直後に、分散液6から分散媒62が揮発することにより、分散液6が不本意に固化するのを効果的に防止することができる。具体的には、ノズル23付近において、吐出される前の(液切れする前の)分散液6から分散媒62が揮発することにより、ノズル23が目詰まりを起こすのを効果的に防止することができる。特に、ヘッド部2から吐出される分散液6(ヘッド部2内での分散液6)の温度をT0[℃]、後に詳述する搬送部3内の温度(分散媒除去工程における処理温度)をT1[℃]としたとき、−5≦T1−T0≦60の関係を満足するのが好ましく、−5≦T1−T0≦50の関係を満足するのがより好ましく、5≦T1−T0≦40の関係を満足するのがさらに好ましい。このような関係を満足することにより、上述したような効果をさらに顕著なものとすることができる。

【0050】

また、ヘッド部2から吐出される分散液6は、予め加温されたもの(特に、後に詳述する搬送部3内の温度以下の温度に加温されたもの)であってもよい。このように分散液6を加温することにより、例えば、分散質61が室温で固体状態(または粘度が比較的高い状態)のものであっても、吐出時において、分散質を溶融状態(または粘度が比較的低い状態、軟化状態)にさせることができる。その結果、後述する搬送部3において、液滴6A中に含まれる分散質61の円形度が特に高いものとなり、その結果、最終的に得られるトナー粒子についても円形度が高いものとすることができる。

【0051】

また、分散液6の一滴分の吐出量、すなわち液滴6Aの平均体積は、分散液6中に占める分散質61の含有率等により若干異なるが、0.05〜100plであるのが好ましく、0.5〜5plであるのがより好ましい。分散液6の一滴分の吐出量をこのような範囲の値にすることにより、分散液6の液滴6Aの粒径のばらつきを抑えつつ、液滴6Aを安定的に形成することができる。その結果、得られる樹脂微粒子9の粒径のばらつきをより効果的に抑えることができる。

【0052】

圧電素子22の振動数(圧電パルスの周波数)は、特に限定されないが、1kHz〜500MHzであるのが好ましく、5kHz〜200MHzであるのがより好ましい。圧電素子22の振動数が前記下限値未満であると、トナーの生産性が低下する。一方、圧電素子22の振動数が前記上限値を超えると、粒状の分散液6の吐出が追随できなくなり、分散液6一滴分の大きさのバラツキが大きくなる可能性がある。

【0053】

各ヘッド部2は、ほぼ同時に分散液6を吐出するものであってもよいが、少なくとも隣り合う2つのヘッド部で、分散液6の吐出タイミングが異なるように制御されたものであるのが好ましい。これにより、隣接するヘッド部2から吐出された粒状の分散液6同士、すなわち液滴6A同士が樹脂微粒子9になる前に衝突して、これらが凝集するのをより効果的に防止することができる。

【0054】

ノズル23の形状は、特に限定されないが、略円形状であるのが好ましい。これにより、吐出される分散液6や、搬送部内において形成される樹脂微粒子9、さらには、最終的に得られるトナー粒子の真球度を高めることができる。

また、ヘッド部2のノズル23付近(特に、ノズル23の開口内面や、ヘッド部2のノズル23が設けられている側の面(図中の下側の面))は、分散液6に対し撥液性を有するのが好ましい。これにより、分散液6がノズル付近に付着するのを効果的に防止することができる。その結果、いわゆる、液切れの悪い状態になったり、分散液6の吐出不良が発生するのを効果的に防止することができる。また、ノズル付近への分散液6の付着が効果的に防止されることにより、吐出される液滴の形状の安定性が向上し(各液滴間での形状、大きさのバラツキが小さくなり)、最終的に得られるトナー粒子の形状、大きさのバラツキも小さくなる。

【0055】

このような撥液性を有する材料としては、例えば、ポリテトラフルオロエチレン(PTFE)等のフッ素系樹脂や、シリコーン系材料等が挙げられる。

また、ヘッド部2のノズル23付近(特に、ノズル23の開口内面や、ヘッド部2のノズル23が設けられている側の面(図中の下側の面))は、疎水化処理が施されているのが好ましい。これにより、例えば、分散液6の分散媒62が主として水で構成されたものである場合に、上記のような撥液性をより好適に発揮することができ、上記のような効果がより顕著なものとして現れる。疎水化処理の方法としては、例えば、疎水性材料(例えば、前述した撥液性を有する材料)で構成された被膜の形成等が挙げられる。ところで、水は、各種液体の中でも比較的高い粘性を有するものであるが、このような水を分散媒62の構成材料として用いても、分散液6がノズル付近に付着すること等による不都合の発生が効果的に防止される。したがって、ヘッド部2のノズル23付近に疎水化処理が施されていると、有機溶媒を実質的に含まない、または、ほとんど含まない分散液6を好適に用いることができ、環境に対して悪影響を極めて与えにくい方法でトナーを製造することができる。

【0056】

前述したようなヘッド部2同士の間には、ガス噴射口7が設けられており、このガス噴射口7には、図1に示すように、ダクト101を介して、ガス流供給手段10が接続されている。

このガス供給手段10は、ダクト101を介して、図4に示すようにヘッド部2−ヘッド部2間に設けられた各ガス噴射口7から、ほぼ均一の圧力でガスを噴射するようになっている。これにより、ノズル23から間欠的に吐出された粒状の分散液6の間隔を保ちつつ、液滴6Aを搬送し、樹脂微粒子9を得ることができる。その結果、液滴6A同士の衝突、凝集がより効果的に防止される。

【0057】

また、ガス流供給手段10から供給されたガスをガス噴射口7から噴射することにより、搬送部3において、ほぼ一方向(図中、下方向)に流れる気流を形成することができる。このような気流が形成されると、搬送部3内の粒状の分散液6(樹脂微粒子9)をより効率良く搬送することができる。

また、ガス流供給手段10には、熱交換器11が取り付けられている。これにより、ガス噴射口7から噴射されるガスの温度を好ましい値に設定することができ、搬送部3に吐出された粒状の分散液6を効率良く固化、すなわち液滴6Aから分散媒62を効率よく除去することができる。

また、このようなガス流供給手段10は、気流の供給量を調整すること等により、液滴6Aから分散媒62を除去する速度等を容易にコントロールすることも可能となる。

【0058】

ガス噴射口7から噴射されるガスの温度は、分散液6中に含まれる分散質61、分散媒62の組成等により異なるが、通常、0〜70℃であるのが好ましく、15〜60℃であるのがより好ましい。ガス噴射口7から噴射されるガスの温度がこのような範囲の値であると、得られる樹脂微粒子9を構成する樹脂の不本意な変性を防止しつつ、液滴6Aから分散媒62を効率良く除去することができ、結果として、トナーの生産性を特に優れたものとすることができる。

【0059】

また、ガス噴射口7から噴射されるガスの湿度は、例えば、50%RH以下であるのが好ましく、30%RH以下であるのがより好ましい。ガス噴射口7から噴射されるガスの湿度が50%RH以下であると、後述する搬送部3において、分散液6の液滴6Aから分散媒62を効率良く除去することが可能となり、樹脂微粒子9(トナー)の生産性がさらに向上する。

【0060】

前述したようなヘッド部2から吐出された粒状の分散液6、すなわち液滴6Aは、搬送部3を搬送されつつ分散媒62が除去されることにより、分散質61由来の微粒子からなる樹脂微粒子9となる。なお、分散質61中に後述するような溶媒が含まれる場合には、通常、当該溶媒も搬送部3において除去される。

特に、本発明では、液滴6Aが分散媒62中に1個の分散質61を含んでなるので、このような液滴6Aから分散媒62を除去することにより、1個の分散質61由来の微粒子からなる樹脂微粒子9が得られる。したがって、分散質61を均一な形状でかつ粒度分布の幅の小さいものとするだけで、得られる樹脂微粒子9も、均一な形状を有するとともに、粒度分布の幅の小さいものとすることができる。

【0061】

一方、分散質61を含まず実質的に分散媒62のみで構成された液滴も生じるが、通常、この液滴は、分散媒62が除去されて、消失する。また、液滴6Aの形成に際し、必要とする主液滴である液滴6Aよりも小さい粒径の副液滴が生じても、分散質61の粒径が比較的大きいので、副液滴中に分散質61が存在するのを防止することができる。このような副液滴は、分散質61を含まず実質的に分散媒62のみで構成されたものとなるので、通常、分散媒62が除去されて消失することとなり、得られる樹脂微粒子9の粒度分布の幅を大きくすることもない。

【0062】

また、樹脂微粒子9を1個の分散質61由来の微粒子として得ることができるので、分散質61由来の微粒子を融点以上の温度にさらすことなく、得られる樹脂微粒子9を優れた機械的強度を有するものとすることができる。また、分散質61由来の微粒子を融点以上の温度にさらす必要がないので、樹脂微粒子9を構成する樹脂の不本意な変性を防止することができる。

また、樹脂微粒子9を1個の分散質61由来の微粒子として得ることができるので、液滴6Aを高温化にさらさなくても、液滴6Aから分散媒62を迅速に除去するとともに、中空粒子および異形状粒子の発生を防止することができる。

【0063】

搬送部3は、筒状のハウジング31で構成されている。

トナーの製造時において、ハウジング31内は、所定範囲の温度に保たれているのが好ましい。これにより、製造条件の差による各トナー粒子(樹脂微粒子9)間での特性のバラツキを少なくすることができ、トナー全体としての信頼性が向上する。また、例えば、ハウジング31内は、その長手方向(分散液6、樹脂微粒子の搬送方向)に、互いに異なる温度の複数の領域を有していてもよい。これにより、樹脂微粒子9(トナー粒子)を構成する樹脂の不本意な変性を防止しつつ、より円滑に分散媒62を除去し、樹脂微粒子9(トナー粒子)の生産性の向上等を図ることができる。

【0064】

このように、ハウジング31内の温度を所定の範囲に保つ目的で、例えば、ハウジング31の内側または外側に熱源、冷却源を設置したり、ハウジング31を、熱媒体または冷却媒体の流路が形成されたジャケットとしてもよい。

また、搬送部3内の温度(分散媒除去工程における処理温度)は、分散質61を構成する樹脂材料のガラス転移点以下の処理温度で行うのが好ましい。これにより、搬送部3内(分散媒除去工程)において、分散質61由来の微粒子が軟化しこれらの微粒子同士が接合するのをより効果的に防止しつつ、分散媒61を除去することができ、得られる樹脂微粒子9の形状の均一性、安定性を十分に高いものとすることができる。その結果、各粒子間での形状、大きさのバラツキがより小さい樹脂微粒子を得ることができるとともに、製造される樹脂微粒子を真球度の高いもの(幾何学的に完全な球形に近い形状)にすることが比較的容易にできる。

【0065】

分散質61が複数種の樹脂材料(樹脂成分)で構成されたものである場合、すなわち、分散質61が複数種の樹脂材料を含むものである場合、搬送部3内の温度(分散媒除去工程における処理温度)は、分散質61中の主成分をなす樹脂材料のガラス転移点以下であるのが好ましく、分散質61を構成する全樹脂成分についてのガラス転移点以下であるのがより好ましい。これにより、異形状の樹脂微粒子、特に、中空粒子が発生するのをより確実に防止することができ、その結果、各粒子間での形状、大きさのバラツキがさらに小さい樹脂微粒子を得ることができる。

【0066】

具体的には、搬送部3内の温度(分散媒除去工程における処理温度(雰囲気温度))は、分散液6中に含まれる分散質61、分散媒62の組成等により異なるが、通常、0〜50℃であるのが好ましく、15〜40℃であるのがより好ましい。搬送部3内の温度がこのような範囲の値であると、得られる樹脂微粒子9を構成する樹脂の不本意な変性を防止しつつ、液滴6Aから分散媒62を効率良く除去することができ、結果として、トナーの生産性を特に優れたものとすることができる。また、樹脂微粒子9の形成をより円滑に進行させることができるため、トナー製造装置1の小型化に寄与することもできる。

【0067】

また、特に、搬送部3内の温度(分散媒除去工程における処理温度)は、分散質61を構成する樹脂材料のガラス転移点との間で、以下のような関係を満足するのが好ましい。すなわち、粒状の分散液6が吐出される搬送部3内の温度(分散媒除去工程における処理温度)をT1[℃]、分散質61を構成する樹脂材料のガラス転移点をTg[℃]としたとき、0≦Tg−T1≦70の関係を満足するのが好ましく、0≦Tg−T1≦60の関係を満足するのがより好ましく、0≦Tg−T1≦30の関係を満足するのがさらに好ましく、5≦Tg−T1≦26の関係を満足するのが最も好ましい。このような関係を満足することにより、得られる樹脂微粒子9を構成する樹脂の不本意な変性を防止しつつ、液滴6Aから分散媒62を効率良く除去することができ、結果として、トナーの生産性を特に優れたものとすることができる。なお、分散質61が複数種の樹脂材料(樹脂成分)で構成されたものである場合、Tgとして、これらの各成分の重量基準の加重平均値として求められる値を採用することができる。

【0068】

また、図示の構成では、ハウジング31には、ハウジング31内の圧力を調整する圧力調整手段12が接続管121を介して接続されている。ハウジング31内の圧力を調整することにより、液滴6Aから分散媒62を効率良く除去することが可能となり、トナーの生産性が向上する。図示の構成では、接続管121のハウジング31と接続する端部付近には、その内径が拡大した拡径部122が形成されており、さらに、樹脂微粒子9等の吸い込みを防止するためのフィルター123が設けられている。

【0069】

ハウジング31内の圧力は、特に限定されないが、150kPa以下であるのが好ましく、100〜120kPaであるのがより好ましく、100〜105kPaであるのがさらに好ましい。ハウジング31内の圧力が前記範囲内の値であると、例えば、樹脂微粒子9を構成する樹脂の不本意な変性等を十分に防止しつつ、液滴6Aから分散媒62をより円滑に除去することができる。

【0070】

また、上記の説明では、搬送部3において、分散液6の液滴6Aから分散媒62が除去されることにより、液滴6A中の1個の分散質61がほとんどそのまま樹脂微粒子9となるものとして説明したが、樹脂微粒子9は、このようにして得られるものに限定されない。例えば、分散質61中に樹脂材料の前駆体(例えば、前記樹脂材料に対応するモノマー、ダイマー、オリゴマー等)が含まれる場合、搬送部3において、分散媒61の除去とともに、重合反応を進行させることにより、樹脂微粒子9を得るような方法であってもよい。言い換えると、樹脂微粒子9は、その構成材料が分散質61の構成材料と実質的に同一なものであってもよいし、異なるものであってもよい。

また、ハウジング31には、ハウジング31の内壁面に電圧を印加するための電圧印加手段8が接続されている。電圧印加手段8がハウジング31の内壁面に、分散液6の液滴6Aおよび樹脂微粒子9と同じ極性の電圧を印加することにより、以下のような効果が得られる。

【0071】

通常、トナー粒子や、その製造中間体としての樹脂微粒子9は、正または負に帯電している。このため、樹脂微粒子9や液滴6Aと異なる極性に帯電した帯電物があると、樹脂微粒子9は、当該帯電物に、静電的に引き付けられ付着するという現象が起こる。一方、樹脂微粒子9や液滴6Aと同じ極性に帯電した帯電物があると、当該帯電物と樹脂微粒子9とは、互いに反発しあい、前記帯電物表面に樹脂微粒子9が付着するという現象を効果的に防止することができる。したがって、ハウジング31の内面側に、液滴6Aおよび樹脂微粒子9と同じ極性の電圧を印加することにより、ハウジング31の内面に液滴6Aおよび樹脂微粒子9が付着するのを効果的に防止することができる。これにより、異形状のトナー粉末の発生をより効果的に防止することができるとともに、樹脂微粒子9の回収効率も向上する。

【0072】

ハウジング31は、図1中下端部が下方向に向けて、その内径が小さくなる縮径部311となっている。このような縮径部311が形成されることにより、樹脂微粒子9の回収を効率良く回収することができる。なお、縮径部311付近では、ノズル23から吐出された分散液6、すなわち液滴6Aは、固化され樹脂微粒子9となっているので、各粒子が接触しても凝集等の問題はほとんど発生しない。

このような縮径部311の下端には回収部5が接続されており、粒状の分散液6を固化することにより得られた樹脂微粒子9、すなわち、液滴6Aから分散媒62を除去して得られた樹脂微粒子9は、回収部5に回収される。

【0073】

上記のような分散媒除去工程の処理時間(分散液6が液滴状に吐出されてから樹脂微粒子9が回収部5に回収されるまでの時間)は、5〜120秒であるのが好ましく、5〜60秒であるのがより好ましく、5〜20秒であるのがさらに好ましい。分散媒除去工程の処理時間がこのような範囲内の値であると、得られる樹脂微粒子9を構成する樹脂の不本意な変性を防止しつつ、トナーとしての生産性を十分に高めることができる。

上記のようにして得られた樹脂微粒子9に対しては、例えば、エアレーション、真空脱気(減圧脱気)、加温等の各種処理を施してもよい。樹脂微粒子9に対してエアレーションを施すことにより、樹脂微粒子9中に残存する分散媒の量(例えば、含水量)を低下させることができる。

【0074】

樹脂微粒子9の含水量(含水率)は、特に限定されないが、12wt%以下であるのが好ましく、0.1〜10wt%であるのがより好ましく、0.2〜7wt%であるのがさらに好ましい。樹脂微粒子9中の含水量が多過ぎると、最終的なトナー粒子における含水量を十分に少なくするのが困難になる可能性がある。トナー粒子中に比較的多くの水が含まれていると、帯電が不安定になるという問題を生じる可能性がある。また、本工程において、樹脂微粒子9の含水量(含水率)を必要以上に低下させると、樹脂微粒子9の構成材料の劣化、不本意な変性等を招きやすくなる。

以上説明したように、分散質61が分散媒62中に微分散した分散液6をノズル23から吐出(微粒子状に噴霧)して、液滴6Aを形成し、液滴6Aを搬送部3内の気流中で搬送させつつ液滴6Aから分散媒62を除去して、1個の分散質61由来の樹脂微粒子9を得る。

【0075】

本発明では、分散液6が多孔質体の細孔を通過することにより粒径および形状の均一化されたものであるので、得られる樹脂微粒子9は、均一な形状を有するとともに、粒度分布の幅の小さいものとなる。

また、粒径および形状の均一化の図られた分散質61同士の接触を防止しつつ液滴6Aを形成し、この液滴6Aを乾燥することにより分散質61由来の樹脂微粒子9を得ることができるので、分散液6をろ過した後に乾燥することにより分散質61由来の樹脂微粒子を得る場合に比し、乾燥時間を短縮できるとともに、異形状の樹脂微粒子の発生を抑えることができる。

【0076】

特に、本実施形態では、液滴6Aの平均粒径をDd[μm]とし、分散質61の平均粒径をDm[μm]としたときに、0.5<Dm/Dd<1.0なる関係を満たすことにより、ノズル23から吐出された液滴6Aに2個以上の分散質61が含まれるのを防止する。その結果、形成された液滴は、分散媒62中に1個の分散質61を含むものか、分散質61を含まずほぼ分散媒62のみで構成されたものとなる。

【0077】

そして、分散媒62中に1個の分散質61を含む液滴6Aから分散媒62が除去されることにより、1個の分散質61由来の微粒子からなる樹脂微粒子9が得られる。したがって、分散質61を均一な形状でかつ粒度分布の幅の小さいものとするだけで、得られる樹脂微粒子9も、均一な形状を有するとともに、粒度分布の幅の小さいものとすることができる。

【0078】

一方、分散質61を含まずほぼ分散媒62で構成された液滴は、分散媒62が除去されて、ほぼ消失する。また、液滴6Aの粒径に対する分散質61の粒径が比較的大きいものとなるので、液滴6Aの形成に際し、必要とする主液滴である液滴6Aよりも小さい粒径の副液滴が生じても、副液滴中に分散質61が存在するのを防止することができる。このような副液滴は、分散質61を含まずほぼ分散媒62で構成されたものとなるので、分散媒62が除去されて消失することとなり、得られる樹脂微粒子9の粒度分布の幅を大きくすることもない。

【0079】

また、樹脂微粒子9を1個の分散質91由来の微粒子として得ることができるので、分散質61由来の微粒子を融点以上の温度にさらすことなく、得られる樹脂微粒子9を優れた機械的強度を有するものとすることができる。また、分散質61由来の微粒子を融点以上の温度にさらす必要がないので、樹脂微粒子9を構成する樹脂の不本意な変性を防止することができる。

【0080】

また、樹脂微粒子9を1個の分散質61由来の微粒子として得ることができるので、液滴6Aを高温化にさらさなくても、液滴6Aから分散媒62を迅速に除去するとともに、中空粒子および異形状粒子の発生を防止することができる。

以上のようにして得られた樹脂微粒子9(トナー)に対しては、必要に応じて、エアレーション、分級処理、外添処理等の各種処理を施してもよい。

【0081】

分級処理には、例えば、ふるい、気流式分級機等を用いることができる。

また、外添処理に用いられる外添剤としては、例えば、シリカ、酸化アルミニウム、酸化チタン、チタン酸ストロンチウム、酸化セリウム、酸化マグネシウム、酸化クロム、チタニア、酸化亜鉛、アルミナ、マグネタイト等の金属酸化物、窒化珪素等の窒化物、炭化珪素等の炭化物、硫酸カルシウム、炭酸カルシウム、脂肪族金属塩等の無機材料で構成された微粒子、アクリル樹脂、フッ素樹脂、ポリスチレン樹脂、ポリエステル樹脂、脂肪族金属塩等の有機材料で構成された微粒子やこれらの複合物で構成された微粒子等が挙げられる。

【0082】

また、外添剤としては、上記のような微粒子の表面に、HMDS、シラン系カップリング剤、チタネート系カップリング剤、フッ素含有シラン系カップリング剤、シリコーンオイル等により表面処理を施したものを用いてもよい。

以上のようにして製造される本発明のトナーは、均一な形状を有し、粒度分布のシャープな(幅の小さい)ものである。特に、本発明では、得られるトナーが1個の分散質由来のものであるため、分散質の円形度および粒度分布がほとんどそのままトナーの円形度および粒度分布に反映され、真球に近い形状のトナー粒子を得ることができる。

【0083】

具体的には、トナー(トナー粒子)は、下記式(I)で表される平均円形度Rが0.98以上であるのが好ましく、0.99以上であるのがより好ましい。平均円形度Rが0.98以上であると、トナーの転写効率は、さらに優れたものとなる。

R=L0/L1・・・(I)

(ただし、式中、L1[μm]は、測定対象のトナー粒子の投影像の周囲長、L0[μm]は、測定対象のトナー粒子の投影像の面積に等しい面積の真円(完全な幾何学的円)の周囲長を表す。)

また、トナーは、各粒子間での平均円形度の標準偏差が0.02以下であるのが好ましく、0.015以下であるのがより好ましく、0.01以下であるのがさらに好ましい。各粒子間での平均円形度の標準偏差が0.02以下であると、帯電特性、定着特性等のバラツキが特に小さくなり、トナー全体としての、信頼性がさらに向上する。

【0084】

以上のようにして得られるトナーの体積基準の平均粒径は、1〜9μmであるのが好ましく、1〜7μmであるのがより好ましい。トナーの平均粒径が前記下限値未満であると、均一に帯電させるのが困難になるとともに、静電潜像担持体(例えば、感光体等)表面への付着力が大きくなり、結果として、転写残トナーの増加を招く場合がある。一方、トナーの平均粒径が前記上限値を超えると、トナーを用いて形成される画像の輪郭部分、特に文字画像やライトパターンの現像での再現性が低下する。

また、トナーは、各粒子間での粒径の標準偏差が1.0μm以下であるのが好ましく、0.8μm以下であるのがより好ましい。各粒子間での粒径の標準偏差が1.0μm以下であると、帯電特性、定着特性等のバラツキが特に小さくなり、トナー全体としての、信頼性がさらに向上する。

【0085】

[分散液]

ここで、本発明で用いる分散液6について詳述する。なお、前述した処理前分散液6’の構成材料は分散液6の構成材料と同様である。

前述したように、本実施形態の樹脂微粒子9は、分散液6を用いて製造されるものである。分散液6としては、例えば、懸濁液(サスペンション)や乳化液(エマルション、乳濁液、乳状液)等が挙げられる。なお、本明細書中において、「懸濁液」とは、液状の分散媒中に、固体(固形)の分散質(懸濁粒子)が分散した分散液(懸濁コロイドを含む)のことを指し、「乳化液(エマルション、乳濁液、乳状液)」とは、液状の分散媒中に、液状の分散質(分散粒子)が分散した分散液のことを指す。また、分散液中には、固体状の分散質と、液状の分散質とが併存していてもよい。このような場合、分散液中における分散質のうち、固体状の分散質の占める割合が液状の分散質の占める割合よりも大きいものを懸濁液といい、液状の分散質の占める割合が固体状の分散質の占める割合よりも大きいものを乳化液という。また、特に、本発明で用いる分散液は脱気処理が施されたものであるのが好ましい。脱気処理については、後に詳述する。

分散液6は、分散媒62中に分散質(分散相)61が微分散した構成となっている。

【0086】

<分散媒>

分散媒62は、後述する分散質61を分散可能なものであればいかなるものであってもよいが、主として、一般に溶媒として用いられているような材料(以下、「溶媒材料」ともいう)で構成されたものであるのが好ましい。

このような材料としては、例えば、水、二硫化炭素、四塩化炭素等の無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン、3−ヘプタノン、4−ヘプタノン等のケトン系溶媒、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、i−ブタノール、t−ブタノール、3−メチル−1−ブタノール、1−ペンタノール、2−ペンタノール、n−ヘキサノール、シクロヘキサノール、1−ヘプタノール、1−オクタノール、2−オクタノール、2−メトキシエタノール、アリルアルコール、フルフリルアルコール、フェノール等のアルコール系溶媒、ジエチルエーテル、ジプロピルエーテル、ジイソプロピルエーテル、ジブチルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、2−メトキシエタノール等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン、メチルシクロヘキサン、オクタン、ジデカン、メチルシクロヘキセン、イソプレン等の脂肪族炭化水素系溶媒、トルエン、キシレン、ベンゼン、エチルベンゼン、ナフタレン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、2−メチルピリジン、3−メチルピリジン、4−メチルピリジン、フルフリルアルコール等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン、トリクロロエチレン、クロロベンゼン等のハロゲン化合物系溶媒、アセチルアセトン、酢酸エチル、酢酸メチル、酢酸イソプロピル、酢酸イソブチル、酢酸イソペンチル、クロロ酢酸エチル、クロロ酢酸ブチル、クロロ酢酸イソブチル、ギ酸エチル、ギ酸イソブチル、アクリル酸エチル、メタクリル酸メチル、安息香酸エチル等のエステル系溶媒、トリメチルアミン、ヘキシルアミン、トリエチルアミン、アニリン等のアミン系溶媒、アクリロニトリル、アセトニトリル等のニトリル系溶媒、ニトロメタン、ニトロエタン等のニトロ系溶媒、アセトアルデヒド、プロピオンアルデヒド、ブチルアルデヒド、ペンタナール、アクリルアルデヒド等のアルデヒド系溶媒等の有機溶媒等が挙げられ、これらから選択される1種または2種以上を混合したものを用いることができる。

【0087】

上記の材料の中でも、分散媒62としては、主として水および/または水との相溶性に優れる液体(例えば、25℃における水100gに対する溶解度が30g以上の液体)で構成されたものであるのが好ましい。これにより、例えば、分散媒62中における分散質61の分散性を高めることができ、分散液6中における分散質61を、粒径が比較的小さく、かつ、大きさのバラツキの少ないものとすることができる。その結果、最終的に得られるトナー、すなわち樹脂微粒子は、粒子間での大きさ、形状のバラツキが小さく、円形度の大きいものとなる。また、特に、分散媒62が、水で構成されたものであると、例えば、トナーの製造工程において、実質的に有機溶媒を揮発しないようにすることができる。その結果、環境に対して悪影響を極めて与えにくい方法、すなわち、環境に優しい方法でトナーを製造することができる。

【0088】

また、分散媒62の構成材料として複数の成分の混合物を用いる場合、分散媒の構成材料としては、前記混合物を構成する少なくとも2種の成分の間で、共沸混合物(最低沸点共沸混合物)を形成し得るものを用いるのが好ましい。これにより、前述したトナー製造装置1の搬送部3において、分散媒62を効率良く除去することが可能となる。また、前述したトナー製造装置1の搬送部3において、比較的低い温度で分散媒62を除去することが可能となり、最終的に得られるトナー(トナー粒子)の特性の劣化をより効果的に防止できる。例えば、水との間で、共沸混合物を形成し得る液体としては、二硫化炭素、四塩化炭素、メチルエチルケトン(MEK)、アセトン、シクロヘキサノン、3−ヘプタノン、4−ヘプタノン、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、i−ブタノール、t−ブタノール、3−メチル−1−ブタノール、1−ペンタノール、2−ペンタノール、n−ヘキサノール、シクロヘキサノール、1−ヘプタノール、1−オクタノール、2−オクタノール、2−メトキシエタノール、アリルアルコール、フルフリルアルコール、フェノール、ジプロピルエーテル、ジブチルエーテル、1,4−ジオキサン、アニソール、2−メトキシエタノール、ヘキサン、ヘプタン、シクロヘキサン、メチルシクロヘキサン、オクタン、ジデカン、メチルシクロヘキセン、イソプレン、トルエン、ベンゼン、エチルベンゼン、ナフタレン、ピリジン、2−メチルピリジン、3−メチルピリジン、4−メチルピリジン、フルフリルアルコール、クロロホルム、1,2−ジクロロエタン、トリクロロエチレン、クロロベンゼン、アセチルアセトン、酢酸エチル、酢酸メチル、酢酸イソプロピル、酢酸イソブチル、酢酸イソペンチル、クロロ酢酸エチル、クロロ酢酸ブチル、クロロ酢酸イソブチル、ギ酸エチル、ギ酸イソブチル、アクリル酸エチル、メタクリル酸メチル、安息香酸エチル、トリメチルアミン、ヘキシルアミン、トリエチルアミン、アニリン、アクリロニトリル、アセトニトリル、ニトロメタン、ニトロエタン、アクリルアルデヒド等が挙げられる。

【0089】

また、分散媒62の沸点は、特に限定されないが、180℃以下であるのが好ましく、150℃以下であるのがより好ましく、35〜130℃であるのがさらに好ましい。このように、分散媒62の沸点が比較的低いものであると、前述したトナー製造装置1の搬送部3において、分散媒62を比較的容易に除去することが可能となる。また、分散媒62としてこのような材料を用いることにより、最終的に得られるトナー粒子中における分散媒62の残留量を特に少ないものにすることができる。その結果トナーとしての信頼性がさらに高まる。

なお、分散媒62中には、上述した材料以外の成分が含まれていてもよい。例えば、分散媒62中には、後に分散質61の構成成分として例示する材料や、シリカ、酸化チタン、酸化鉄等の無機系微粉末、脂肪酸、脂肪酸金属塩等の有機系微粉末等の各種添加剤等が含まれていてもよい。

【0090】

<分散質>

分散質61は、通常、少なくとも、主成分としての樹脂またはその前駆体(以下、これらを総称して、「樹脂材料」とも言う)を含む材料で構成されている。樹脂の前駆体としては、例えば、当該樹脂のモノマー、ダイマー、オリゴマー等が挙げられる。

以下、分散質61の構成材料について説明する。

【0091】

1.樹脂(バインダー樹脂)

樹脂(バインダー樹脂)としては、例えば、(メタ)アクリル系樹脂、ポリカーボネート樹脂、ポリスチレン、ポリ−α−メチルスチレン、クロロポリスチレン、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸エステル共重合体、スチレン−アクリル酸エステル−メタクリル酸エステル共重合体、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体、スチレン−ビニルメチルエーテル共重合体等のスチレン系樹脂でスチレンまたはスチレン置換体を含む単重合体または共重合体、ポリエステル樹脂、エポキシ樹脂、ウレタン変性エポキシ樹脂、シリコーン変性エポキシ樹脂、塩化ビニル樹脂、ロジン変性マレイン酸樹脂、フェニール樹脂、ポリエチレン、ポリプロピレン、アイオノマー樹脂、ポリウレタン樹脂、シリコーン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂、ポリビニルブチラール樹脂、テルペン樹脂、フェノール樹脂、脂肪族または脂環族炭化水素樹脂等が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。また、前述したトナー製造装置1の搬送部3において、分散質61中の原料を重合反応させることによりトナーを製造する場合には、通常、上記の樹脂材料のモノマー、ダイマー、オリゴマー等を用いる。

【0092】

分散質61の構成材料として熱硬化性樹脂を用いた場合、前述した分散媒除去工程において、異形状の樹脂微粒子、特に、樹脂微粒子9同士の接合による異形状の樹脂微粒子を効果的に防止することができるので、その結果、各粒子間での形状、大きさのバラツキがさらに小さい樹脂微粒子を得ることができる。

分散質61中における樹脂の含有量は、特に限定されないが、2〜98wt%であるのが好ましく、5〜95wt%であるのがより好ましい。

【0093】

また、分散質61を構成する樹脂のガラス転移点は、50〜70℃であるのが好ましい。これにより、前述した分散媒除去工程において、好適な樹脂微粒子9を効率良く得ることができる。なお、分散質61を構成する樹脂材料が複数種の樹脂材料(樹脂成分)で構成されたものである場合、樹脂のガラス転移点として、分散質61の主成分をなす樹脂(成分)のガラス転移点を採用する。

また、分散質61を構成する樹脂の融点は、90〜150℃であるのが好ましい。これにより、前述した分散媒除去工程を効率良く行うことができる。なお、分散質61を構成する樹脂材料が複数種の樹脂材料(樹脂成分)で構成されたものである場合、樹脂の融点として、分散質61の主成分をなす樹脂(成分)の融点を採用する。

【0094】

2.溶媒

分散質61中には、その成分の少なくとも一部を溶解する溶媒が含まれていてもよい。これにより、例えば、分散液6中における分散質61の流動性を高めることができ、分散液6中における分散質61を、粒径が比較的小さく、かつ、大きさのバラツキの少ないものとすることができる。その結果、最終的に得られるトナー(トナー粒子)は、粒子間での大きさ、形状のバラツキが小さく、円形度の大きいものとなる。

【0095】

溶媒としては、分散質61を構成する成分の少なくとも一部を溶解するものであればいかなるものであってもよいが、前述したトナー製造装置1の搬送部3において、容易に除去されるものであるのが好ましい。

また、溶媒は、前述した分散媒62との相溶性が低いもの(例えば、25℃における分散媒100gに対する溶解度が30g以下のもの)であるのが好ましい。これにより、分散液6中において、分散質61を安定した状態で微分散させることができる。

また、溶媒の組成は、例えば、前述した樹脂、着色剤の組成や、分散媒の組成等に応じて適宜選択することができる。

【0096】

例えば、溶媒としては、水、二硫化炭素、四塩化炭素等の無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン、3−ヘプタノン、4−ヘプタノン等のケトン系溶媒、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、i−ブタノール、t−ブタノール、3−メチル−1−ブタノール、1−ペンタノール、2−ペンタノール、n−ヘキサノール、シクロヘキサノール、1−ヘプタノール、1−オクタノール、2−オクタノール、2−メトキシエタノール、アリルアルコール、フルフリルアルコール、フェノール等のアルコール系溶媒、ジエチルエーテル、ジプロピルエーテル、ジイソプロピルエーテル、ジブチルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、2−メトキシエタノール等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン、メチルシクロヘキサン、オクタン、ジデカン、メチルシクロヘキセン、イソプレン等の脂肪族炭化水素系溶媒、トルエン、キシレン、ベンゼン、エチルベンゼン、ナフタレン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、2−メチルピリジン、3−メチルピリジン、4−メチルピリジン、フルフリルアルコール等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン、トリクロロエチレン、クロロベンゼン等のハロゲン化合物系溶媒、アセチルアセトン、酢酸エチル、酢酸メチル、酢酸イソプロピル、酢酸イソブチル、酢酸イソペンチル、クロロ酢酸エチル、クロロ酢酸ブチル、クロロ酢酸イソブチル、ギ酸エチル、ギ酸イソブチル、アクリル酸エチル、メタクリル酸メチル、安息香酸エチル等のエステル系溶媒、トリメチルアミン、ヘキシルアミン、トリエチルアミン、アニリン等のアミン系溶媒、アクリロニトリル、アセトニトリル等のニトリル系溶媒、ニトロメタン、ニトロエタン等のニトロ系溶媒、アセトアルデヒド、プロピオンアルデヒド、ブチルアルデヒド、ペンタナール、アクリルアルデヒド等のアルデヒド系溶媒等の有機溶媒等が挙げられ、これらから選択される1種または2種以上を混合したものを用いることができる。この中でも特に、有機溶媒を含むものであるのが好ましく、エーテル系溶媒、セロソルブ系溶媒、脂肪族炭化水素系溶媒、芳香族炭化水素系溶媒、芳香族複素環化合物系溶媒、アミド系溶媒、ハロゲン化合物系溶媒、エステル系溶媒、ニトリル系溶媒、ニトロ系溶媒、アルデヒド系溶媒から選択される1種または2種以上を含むものであるのがより好ましい。このような溶媒を用いることにより、分散質61中において、比較的容易に、前述したような各成分を十分均一に分散させることができる。

【0097】