樹脂成形体の製造方法、及び樹脂成形体の製造条件決定方法

【課題】ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体から排出されるVOCの量を抑えるための、樹脂成形体の製造方法、及び樹脂成形体の製造条件を決定する方法を提供する。

【解決手段】成形前のポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、特定の乾燥条件で乾燥させ、上記ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、特定の条件で成形する。特定の乾燥条件は、乾燥温度が80℃以上180℃以下の範囲、乾燥時間が3時間以上36時間以下の範囲から選択されることが好ましい。特定の成形条件は、シリンダー温度が220℃以上270℃未満の範囲、冷却時間が40秒未満の範囲から選択されることが好ましい。

【解決手段】成形前のポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、特定の乾燥条件で乾燥させ、上記ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、特定の条件で成形する。特定の乾燥条件は、乾燥温度が80℃以上180℃以下の範囲、乾燥時間が3時間以上36時間以下の範囲から選択されることが好ましい。特定の成形条件は、シリンダー温度が220℃以上270℃未満の範囲、冷却時間が40秒未満の範囲から選択されることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリブチレンテレフタレート樹脂又はそれを含む組成物を成形してなる樹脂成形体の製造方法、及び当該樹脂成形体の製造条件を決定する方法に関する。

【背景技術】

【0002】

熱可塑性ポリエステル樹脂は、優れた機械特性、耐熱性、成形性を有するため、自動車部品、フィルム、電気・電子部品等に幅広く使用されている。中でもポリエステル樹脂の1種であるポリブチレンテレフタレート樹脂やポリエチレンテレフタレート樹脂は無機強化材による補強効果が高く、耐薬品性にも優れることから、自動車や電気・電子機器のコネクター、リレー、スイッチ等の工業用成形品の材料として広く使用されている。

【0003】

しかし、上記熱可塑性樹脂は、成形時の分解等によって発生したガスを放出する現象が見られる。発生するガスの中でも、常温でも揮発しやすい低分子量の有機化合物(VOC)の放出が問題となる。

【0004】

近年、自動車メーカーにおいて、自動車の内装部品からの発生ガス量についての基準が規定され、各自動車メーカーで様々な測定方法、規定が設けられている。

【0005】

ドイツ自動車工業協会においては、VDA277という揮発性有機化合物を検出する試験方法を定めている。

【0006】

ポリブチレンテレフタレート樹脂からは、テトラヒドロフラン(THF)が発生することが知られており、VDA277によってTHFが検出される。このTHFについては、重合後にチタン失活触媒を添加することで低減する手法等がある(特許文献1)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2009−531519号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するためになされた発明であり、その目的は、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体から排出されるVOCの量を抑えるための、樹脂成形体の製造方法、及び樹脂成形体の製造条件を決定する方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究を重ねた。その結果、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体から排出されるVOCの量は、原料であるポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物の乾燥条件を調整すること、成形時のシリンダー温度や冷却時間を調整することで低減できることを見出し、本発明を完成するに至った。より具体的には、本発明は以下のものを提供する。

【0010】

(1) ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体の製造方法であって、前記ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させる乾燥工程と、前記乾燥工程後のポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形して成形体を製造する成形工程と、を備え、前記乾燥工程は、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、乾燥温度を80℃以上180℃以下、乾燥時間を3時間以上36時間以下の条件で乾燥させ、前記成形工程は、シリンダー温度が270℃未満、冷却時間40秒未満の条件で成形を行い、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量が60μgC/g以下である樹脂成形体の製造方法。

【0011】

(2)前記乾燥工程は、真空雰囲気下で行われる(1)に記載の樹脂成形体の製造方法。

【0012】

(3) 前記乾燥工程の条件が下記式を満たす(1)又は(2)記載の樹脂成形体の製造方法。

【数1】

【0013】

(4) ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体の製造条件を決定する製造条件決定方法であって、所定の乾燥時間、所定の乾燥温度の条件でポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させ、所定のシリンダー温度、所定の冷却時間の条件で成形し樹脂成形体を製造する成形体製造工程と、前記成形体製造工程で製造された樹脂成形体について、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量を測定するVOC排出量評価工程と、前記VOC排出量評価工程で測定されたVOC排出量が、予め定められたVOC排出量の閾値以下の場合には、前記所定の乾燥時間、前記所定の乾燥温度、前記所定のシリンダー温度、及び前記所定の冷却時間を製造条件として決定し、予め定められたVOC排出量の閾値を超える場合には、前記所定の乾燥時間より長い乾燥時間に変更する乾燥時間の変更、前記所定の乾燥温度よりも高い乾燥温度に変更する乾燥温度の変更、前記所定のシリンダー温度より低いシリンダー温度に変更するシリンダー温度の変更、及び前記所定の冷却時間より短い冷却時間に変更する冷却時間の変更の少なくとも一つの条件変更を行い、該変更された条件で樹脂成形体を製造し、該樹脂成形体について前記VOC排出量の測定を行ってVOC排出量を再評価し、VOC排出量が前記閾値以下になるまで、前記条件変更と前記VOC排出量の再評価とを繰り返す製造条件決定工程と、を含む製造条件決定方法。

【0014】

(5) 前記製造条件決定工程における、前記乾燥時間の変更は3時間以上36時間以下の範囲で行い、前記乾燥温度の変更は80℃以上180℃以下の範囲で行い、前記シリンダー温度の変更は220℃以上270℃未満の範囲で行い、前記冷却時間の変更は40秒未満の範囲で行う(4)に記載の製造条件決定方法。

【発明の効果】

【0015】

本発明によれば、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体から排出されるVOCの量を抑えることができる。

【図面の簡単な説明】

【0016】

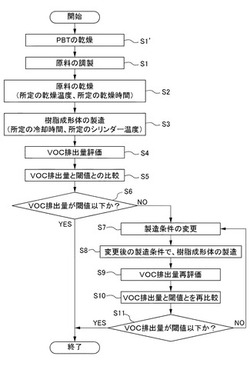

【図1】製造条件決定方法の手順の一例を示すフローチャートである。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について説明する。なお、本発明は以下の実施形態に限定されない。

【0018】

<樹脂成形体の製造方法>

本発明は、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物から構成される樹脂成形体の製造方法である。

【0019】

[ポリブチレンテレフタレート樹脂]

ポリブチレンテレフタレート樹脂は、少なくともテレフタル酸又はそのエステル形成性誘導体(C1−6のアルキルエステルや酸ハロゲン化物等)を含むジカルボン酸成分と、少なくとも炭素原子数4のアルキレングリコール(1,4−ブタンジオール)又はそのエステル形成性誘導体(アセチル化物等)を含むグリコール成分とを重縮合して得られるポリブチレンテレフタレート樹脂である。ポリブチレンテレフタレート樹脂はホモポリブチレンテレフタレート樹脂に限らず、ブチレンテレフタレート単位を60モル%以上(特に75モル%以上95モル%以下)含有する共重合体であってもよい。

【0020】

本発明で用いるポリブチレンテレフタレート樹脂において、テレフタル酸及びそのエステル形成性誘導体以外のジカルボン酸成分(コモノマー成分)としては、例えば、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、4,4’−ジカルボキシジフェニルエーテル等のC8−14の芳香族ジカルボン酸;コハク酸、アジピン酸、アゼライン酸、セバシン酸等のC4−16のアルカンジカルボン酸;シクロヘキサンジカルボン酸等のC5−10のシクロアルカンジカルボン酸;これらのジカルボン酸成分のエステル形成性誘導体(C1−6のアルキルエステル誘導体や酸ハロゲン化物等)が挙げられる。これらのジカルボン酸成分は、単独で又は2種以上を組み合わせて使用できる。

【0021】

これらのジカルボン酸成分の中では、イソフタル酸等のC8−12の芳香族ジカルボン酸、及び、アジピン酸、アゼライン酸、セバシン酸等のC6−12のアルカンジカルボン酸がより好ましい。

【0022】

本発明において用いるポリブチレンテレフタレート樹脂において、1,4−ブタンジオール以外のグリコール成分(コモノマー成分)としては、例えば、エチレングリコール、プロピレングリコール、トリメチレングリコール、1,3−ブチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール、1,3−オクタンジオール等のC2−10のアルキレングリコール;ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール等のポリオキシアルキレングリコール;シクロヘキサンジメタノール、水素化ビスフェノールA等の脂環式ジオール;ビスフェノールA、4,4’−ジヒドロキシビフェニル等の芳香族ジオール;ビスフェノールAのエチレンオキサイド2モル付加体、ビスフェノールAのプロピレンオキサイド3モル付加体等の、ビスフェノールAのC2−4のアルキレンオキサイド付加体;又はこれらのグリコールのエステル形成性誘導体(アセチル化物等)が挙げられる。これらのグリコール成分は、単独で又は2種以上を組み合わせて使用できる。

【0023】

これらのグリコール成分の中では、樹脂の物性等の観点から、エチレングリコール、トリメチレングリコール等のC2−6のアルキレングリコール、ジエチレングリコール等のポリオキシアルキレングリコール、又は、シクロヘキサンジメタノール等の脂環式ジオール等がより好ましい。

【0024】

本発明において用いるポリブチレンテレフタレート樹脂の固有粘度は、本発明の目的を阻害しない範囲で特に制限されない。ポリブチレンテレフタレート樹脂の固有粘度(IV)は0.65dL/g以上1.4dL/g以下であるのが好ましい。かかる範囲の固有粘度を有するポリブチレンテレフタレート樹脂を用いる場合には、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物が特に成形性に優れたものとなる。また、異なる固有粘度を有するポリブチレンテレフタレート樹脂をブレンドして、固有粘度を調整することもできる。例えば、固有粘度1.0dL/gのポリブチレンテレフタレート樹脂と固有粘度0.7dL/gのポリブチレンテレフタレート樹脂とをブレンドすることにより、固有粘度0.9dL/gのポリブチレンテレフタレート樹脂を調製することができる。ポリブチレンテレフタレート樹脂の固有粘度(IV)は、o−クロロフェノール中で温度35℃の条件で測定することができる。

【0025】

本発明において用いるポリブチレンテレフタレート樹脂の末端カルボキシル基量は、本発明の目的を阻害しない限り特に制限されない。本発明において用いるポリブチレンテレフタレート樹脂の末端カルボキシル基量は、30meq/kg以下が好ましく、25meq/kg以下がより好ましい。上記末端カルボキシル基量がかかる範囲にあるポリブチレンテレフタレート樹脂を用いる場合には、得られるポリブチレンテレフタレート樹脂が湿熱環境下での加水分解による強度低下を受けにくくなる。

【0026】

[樹脂組成物]

樹脂組成物の場合、樹脂成形体中のポリブチレンテレフタレート樹脂の含有量は、30質量%以上であることが好ましい。30質量%以上であれば、ポリブチレンテレフタレート樹脂を含有することによる物性の向上が樹脂成形体に表れるため好ましい。より好ましいポリブチレンテレフタレート樹脂の含有量は、50質量%以上である。

【0027】

樹脂組成物は、上記ポリブチレンテレフタレート樹脂を主成分として含むが、本発明の効果を害さない範囲で、ポリブチレンテレフタレート樹脂以外に、その他の樹脂、ガラス繊維等の強化剤、顔料、滑剤、核剤等の添加剤等のその他の成分を含んでもよい。樹脂組成物中の、その他の成分の含有量は、70質量%以下であることが好ましい。より好ましくは50質量%以下である。

【0028】

[製造工程]

本発明の樹脂成形体の製造方法は、上記の原料であるポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させる乾燥工程と、乾燥工程後にポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形して樹脂成形体を製造する成形工程と、を備える。

【0029】

乾燥工程における乾燥条件と、成形工程における成形条件とを、後述する条件の範囲内で調整することにより、樹脂成形体から排出されるVOCの量を大幅に低減することができる。また、後述する本発明の製造条件決定方法は、製造条件の調整方法の一例にあたる。以下、本発明の製造方法の各工程について説明する。

【0030】

乾燥工程とは、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させる工程であり、その乾燥の条件は、乾燥温度が80℃以上180℃以下、乾燥時間が3時間以上36時間以下である。

【0031】

上記の通り、本発明の効果は、乾燥条件と後述する成形条件とを調整することで奏される。例えば、乾燥温度を高くすると、樹脂成形体から排出されるVOC量が低減する傾向にある。また、乾燥時間を長くすると、樹脂成形体から排出されるVOC量が低減する傾向にある。ただし、乾燥温度が過度に高すぎたり、乾燥時間が過度に長すぎたりするとポリブチレンテレフタレート樹脂又は当該樹脂の酸化劣化が進行するため、上記範囲とする必要がある。排出されるVOCの量を低減するために特に効果的な、乾燥温度の範囲は100℃以上160℃以下であり、乾燥時間の範囲は3時間以上24時間以下である。

【0032】

また、減圧下で乾燥を行うことも、上記乾燥温度、乾燥時間と同様に、樹脂成形体から排出されるVOCの量に影響する。真空度が高い環境になるほど、樹脂成形体から放出されるVOCの量は少なくなる傾向にある。例えば、乾燥温度を高くしたり、乾燥時間を長くしたりすることで、上記VOCの排出量を充分に低減できない場合には、乾燥工程を減圧下で行うことが有効である。

【0033】

上記のように、乾燥工程は真空雰囲気で行うことが好ましいが、その他の雰囲気であってもよい。例えば、乾燥工程を不活性ガス雰囲気下、大気雰囲気下で行ってもよい。

【0034】

乾燥工程における乾燥方法も特に限定されない。従来公知の乾燥機等を使用することができる。また、真空雰囲気下で乾燥工程を行う場合には、例えば、真空乾燥機を使用すればよい。

【0035】

乾燥させるポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物の形状や大きさは特に限定されない。

【0036】

なお、ポリブチレンテレフタレート樹脂組成物の場合、該組成物がポリブチレンテレフタレート樹脂以外の成分を含む場合には、ポリブチレンテレフタレート樹脂のみを予め乾燥させ、他の成分と混合してもよいし、他の成分とともにポリブチレンテレフタレート樹脂を乾燥させてもよい。

【0037】

成形工程とは、乾燥工程後にポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形して樹脂成形体を製造する工程である。成形方法は特に限定されず、一般的な成形方法を採用できる。一般的な成形方法としては、例えば、射出成形法、押出成形法が挙げられる。

【0038】

成形条件は、シリンダー温度が270℃未満、冷却時間40秒未満に調整する。シリンダー温度及び冷却時間は、得られる樹脂成形体から排出されるVOCの量と関係する。シリンダー温度の条件や冷却時間の条件を調整することで、上記VOC量を低減することができる。シリンダー温度を低くすると上記VOC量が少なくなる傾向にあり、冷却時間を短くすると上記VOC量が少なくなる傾向にある。特に、シリンダー温度を220℃以上270℃未満の範囲で調整し、冷却時間を1秒以上40秒未満の範囲で調整することが好ましい。

【0039】

また、上述の通り、本発明の効果は、上記の成形条件と上記の乾燥条件とを調整することで、調整可能である。

【0040】

特に以下の数式を満たす範囲となるよう、乾燥条件、成形条件を設定することが好ましい。

【数2】

【0041】

次いで、一般的な押出成形機を用いる場合を例に成形工程の手順について説明する。以下において、原料とはポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物をさし、成形体を製造するための原料をさす。一般的な押出成形機は、原料を投入するためのホッパを有するシリンダーに、スクリューが配設されている。スクリューは、ホッパ側からフィードゾーン(供給部)、コンプレッションゾーン(圧縮部)、メータリングゾーン(計量部)を、スクリューの上流から下流に向かってこの順で有する。そして、シリンダーの下流側端部には、ダイが設けられている。

【0042】

供給部は、通常、原料が溶融しないような温度設定で、原料をホッパ側からダイ方向側に移送する働きを有する。具体的には、供給部は原料を圧縮部に送る。圧縮部は、原料に圧力を加えながら、原料を溶融混練し、溶融混練された原料を計量部に送る。計量部は、溶融混練された原料を、一定圧のもとに一定量ずつダイに送り出す。なお、計量部よりも下流側にミキシングゾーン(混練部)を有するスクリューを使用してもよい。

【0043】

より具体的には、先ず、押出成形機に原料を投入する。原料とは上記ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を構成する成分であり、原料が複数の成分から構成される場合には、全ての成分を同時に成形機に投入してもよいし、一部の成分を圧縮部やその他の部分で投入してもよい。

【0044】

上記の通り、圧縮部では原料に圧力や熱を加えながら混練する。混練の程度は、使用するスクリューエレメントの種類、スクリュー回転数等の成形条件に依存する。本発明の樹脂成形体の製造においては、樹脂の種類、樹脂成形体の形状等に応じて、適宜、混練の程度を調整することができる。

【0045】

上記の通り、計量部では、圧縮部で混練された原料を、一定圧のもとに一定量ずつダイに送り出す。上記の「一定圧」及び「一定量」については、樹脂成形体の形状等に応じて、適宜、変更することが可能である。これらは、スクリューエレメントの溝幅、溝深さを調整することで調整可能である。

【0046】

ダイから押し出されることで、本発明の樹脂成形体が得られる。樹脂成形体の形状は、ダイの吐出孔の形状によって異なり、例えば、シート状、ストランド状、チューブ状等である。また、ストランド状の樹脂成形体を、従来公知の方法(例えば、ペレタイズ法)で切断することで樹脂ペレットを製造することができる。

【0047】

なお、複雑な形状の樹脂成形体を製造する場合には、射出成形法を採用することが好ましい。

【0048】

<樹脂成形体の性質>

本発明の方法で製造された樹脂成形体は、ドイツ自動車工業会VDA277に規定のVOC測定法による、VOCの排出量が少ない。具体的には、実施例に記載の方法で測定した、樹脂成形体1gあたりのVOCの排出量が、60(μgC/g)以下である。

【0049】

本発明の樹脂成形体は、密閉される空間、又は密閉され得る空間で使用される部品として好適に使用することができる。密閉された空間においては、微量のアセトアルデヒド等のVOCが樹脂成形体から生じる場合であっても問題になる可能性があるからである。このような部品の具体例としては、自動車内装用部品を挙げることができる。

【0050】

<製造条件の決定方法>

本発明の製造条件決定方法は、以下の成形体製造工程と、VOC排出量評価工程と、製造条件決定工程とを含む。

【0051】

成形体製造工程とは、所定の乾燥時間、所定の乾燥温度の条件で乾燥させたポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、所定のシリンダー温度、所定の冷却時間の条件で成形し樹脂成形体を製造する工程である。

【0052】

VOC排出量評価工程とは、上記成形体製造工程で製造された樹脂成形体について、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量を測定する工程である。

【0053】

製造条件決定工程とは、VOC排出量評価工程で測定されたVOC排出量が、予め定められたVOC排出量の閾値以下の場合には、所定の乾燥時間、所定の乾燥温度、所定のシリンダー温度、及び所定の冷却時間を製造条件として決定し、予め定められたVOC排出量の閾値を超える場合には、製造条件を変更して樹脂成形体を製造し、その樹脂成形体についてVOC排出量の測定を行ってVOC排出量を再評価し、VOC排出量が閾値以下になるまで、製造条件の変更とVOC排出量の再評価とを繰り返す工程である。

【0054】

以下、本発明の製造条件決定方法について、図1を用いて説明する。図1には、本発明の製造条件決定方法の手順の一例を示すフローチャートである。

【0055】

[成形体製造工程]

先ず、使用する原料であるポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を調製する(ステップS1)。製造する樹脂成形体に求められる物性、上記樹脂成形体の形状等に応じて適宜好ましい原料を調製し、一軸押出機、もしくは二軸押出機によって溶融混練を行い、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物のペレットを得る。また、重合後ポリブチレンテレフタレート樹脂がそのまま成形に供することのできるペレットやパウダー状の形態として得られる場合、あるいは、重合工程中にポリブチレンテレフタレート樹脂とその他の成分を混合し重合工程後ポリブチレンテレフタレート樹脂組成物がそのまま成形に供することのできるペレットやパウダー状の形態で得られる場合は、上記溶融混練は行わなくてもよい。

【0056】

上記溶融混練工程の前に、ポリブチレンテレフタレート樹脂を、所定の乾燥温度、所定の乾燥時間で乾燥させてもよい(ステップS1’)。所定の乾燥温度については80℃以上180℃以下の範囲から選択し、所定の乾燥時間については、3時間以上36時間以下の範囲から選択することが好ましい。ステップS1’は省略してもかまわない。

【0057】

上記の製造法によって得られたポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物のペレットを乾燥させる(ステップS2)。この乾燥の条件は、乾燥温度が80℃以上180℃以下、乾燥時間が3時間以上36時間以下である。より好ましくは乾燥温度の範囲は100℃以上160℃以下であり、乾燥時間の範囲は3時間以上24時間以下より選択する。

【0058】

ステップS2で乾燥させたポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物のペレットを、所定の成形条件で成形し、樹脂成形体を製造する(ステップS3)。所定の成形条件については、製造する樹脂成形体の形状等に応じて適宜好ましいものを決定する。本発明において重要な成形条件は、冷却時間、シリンダー温度である。上述の成形工程の説明で記載の通り、冷却時間については40秒未満の範囲から選択し、シリンダー温度については220℃以上270℃未満の範囲から選択することが好ましい。なお、具体的な成形は、上述の成形工程で説明した方法と同様の方法で行うことができる。

【0059】

[VOC排出量評価工程]

次いで、上記成形体製造工程で製造された樹脂成形体から排出されるVOCの量を評価する(ステップS4)。具体的には、ドイツ自動車工業会VDA277に規定のVOC測定法を用いて評価を行う。

【0060】

[製造条件決定工程]

次いで、上記VOC排出量評価工程で得られたVOC排出量と、予め決定されたVOC排出量の閾値とを比較する(ステップS5)。「予め決定されたVOC排出量の閾値」とは、樹脂成形体の用途等に応じて適宜決定される、許容できるVOC排出量の上限を表す。

【0061】

次いで、上記VOC排出量評価工程で得られたVOC排出量が、VOC排出量の閾値以下であるか否かを判定する(ステップS6)。閾値以下の場合には、上記成形体製造工程における、所定の乾燥温度、所定の乾燥時間、所定の冷却時間、所定のシリンダー温度が、製造条件として決定され、終了する。

【0062】

上記判定の結果、閾値を超える場合には、製造条件を変更する(ステップS7)。具体的には、成形体製造工程で採用した、所定の乾燥温度、所定の乾燥時間、所定の冷却時間、所定のシリンダー温度の中から選択される少なくとも1条件を変更する。

【0063】

ここで、条件変更の指針について説明する。乾燥の際の、所定の乾燥温度を高くすると、上記VOC排出量が低減する傾向にあり、所定の乾燥時間を長くすると上記VOC排出量が低減する傾向にあり、成形の際の冷却時間を短くすると上記VOC排出量が低減する傾向にあり、シリンダー温度を低くすると上記VOC排出量が低減する傾向にある。

【0064】

また、乾燥の際の雰囲気を真空雰囲気にすることでも、上記VOC排出量が低減する傾向にある。

【0065】

また、変更される条件、変更量は、原料の種類、樹脂成形体の形状等も考慮して決定される。

【0066】

次いで、上記で変更した製造条件を採用する以外は、成形体製造工程と同様の方法で樹脂成形体を製造する(ステップS8)。

【0067】

次いで、変更した製造条件で製造された樹脂成形体から排出されるVOC排出量を評価する(ステップS9)。

【0068】

次いで、変更した製造条件で製造された樹脂成形体についてのVOC排出量とVOC排出量の閾値とを比較する(ステップS10)。

【0069】

次いで、上記比較により、VOC排出量がVOC排出量の閾値以下であるか否かを判定する(ステップS11)。閾値以下の場合には、上記変更後の条件が製造条件として決定され、終了する。閾値を超える場合には、閾値以下になるまで、ステップ7からステップ11を繰り返す。そして、閾値以下になった条件を製造条件として決定し、終了する。

【0070】

上記の製造条件決定方法によれば、乾燥温度、乾燥時間、シリンダー温度、冷却時間の4条件を調整して製造条件を決定する。これらの製造条件は、原料の種類、樹脂成形体の形状等も考慮して決定しなければならないため、VOC排出量を低減する観点のみから決定することはできない。本発明においては、調整可能な条件が4つあることから、それぞれの条件の調整可能な幅が狭くても、これらを適宜調整することで、樹脂成形体から排出されるVOCの量を所望の閾値以下に調整しやすい。

【0071】

また、乾燥雰囲気を真空雰囲気にすることでも、上記VOCの量を低減することができる。例えば、真空雰囲気を採用することで、許容される乾燥温度、乾燥時間の幅が広がり、好適な製造条件を決めやすくなる場合がある。

【実施例】

【0072】

以下、実施例及び比較例によって本発明を説明する。なお、本発明は以下の実施例に限定されない。

【0073】

<材料>

実施例、及び比較例で、ポリブチレンテレフタレート樹脂又はそれを含む組成物の材料として、以下の成分を使用した。

(ポリブチレンテレフタレート樹脂)

ウィンテックポリマー社製「ジュラネックス2002」

【0074】

<試験片の作製>

ポリブチレンテレフタレート樹脂組成物のペレットを表1、表2に示す乾燥温度、乾燥時間にてペレットを乾燥した後、これらのペレットを用いて、射出成形機(JSW製、J75EP)により、表1、表2に示す成形条件にて、100mm×40mm×2mmの試験片を成形した。また、実施例、比較例のそれぞれについて、上記式(I)の算出結果を表1、2に示した。

【0075】

得られた成形品から排出されるVOCの量を、以下の方法で評価した。評価結果を表1、2に示した。

【0076】

上記の方法で得られた成形品を10〜25mgに切断したサンプル約2gをそれぞれ22mlのバイアル瓶に入れ、サンプル重量を精秤した後、密封してHS−GCで120℃、5時間加熱処理を行った。そして、ガスクロマトグラフィーで検出された揮発有機物成分のピーク積分面積を算出し、アセトンを標準に重量換算値として、樹脂ペレット1g当たりの揮発性有機化合物量(μgC/g)を求めた。

【0077】

【表1】

【表2】

【0078】

実施例1の結果と比較例1の結果とから、シリンダー温度をより低い条件に変更することで、樹脂ペレットから排出されるVOCの量が少なくなることが確認された。

【0079】

実施例1の結果と比較例2の結果とから、冷却時間をより短い条件に変更することで、樹脂ペレットから排出されるVOCの量が少なくなることが確認された。

【0080】

実施例2の結果と比較例1の結果とから、乾燥時間をより長い条件に変更することで、樹脂ペレットから排出されるVOCの量が少なくなることが確認された。

【0081】

実施例3の結果と比較例1の結果とから、乾燥温度をより高い条件に変更することで、樹脂ペレットから排出されるVOCの量が少なくなることが確認された。

【0082】

実施例4の結果と比較例1の結果とから、乾燥温度を大幅に低くしても、真空雰囲気で乾燥を行えば、一定の効果が得られることが確認された。

【技術分野】

【0001】

本発明は、ポリブチレンテレフタレート樹脂又はそれを含む組成物を成形してなる樹脂成形体の製造方法、及び当該樹脂成形体の製造条件を決定する方法に関する。

【背景技術】

【0002】

熱可塑性ポリエステル樹脂は、優れた機械特性、耐熱性、成形性を有するため、自動車部品、フィルム、電気・電子部品等に幅広く使用されている。中でもポリエステル樹脂の1種であるポリブチレンテレフタレート樹脂やポリエチレンテレフタレート樹脂は無機強化材による補強効果が高く、耐薬品性にも優れることから、自動車や電気・電子機器のコネクター、リレー、スイッチ等の工業用成形品の材料として広く使用されている。

【0003】

しかし、上記熱可塑性樹脂は、成形時の分解等によって発生したガスを放出する現象が見られる。発生するガスの中でも、常温でも揮発しやすい低分子量の有機化合物(VOC)の放出が問題となる。

【0004】

近年、自動車メーカーにおいて、自動車の内装部品からの発生ガス量についての基準が規定され、各自動車メーカーで様々な測定方法、規定が設けられている。

【0005】

ドイツ自動車工業協会においては、VDA277という揮発性有機化合物を検出する試験方法を定めている。

【0006】

ポリブチレンテレフタレート樹脂からは、テトラヒドロフラン(THF)が発生することが知られており、VDA277によってTHFが検出される。このTHFについては、重合後にチタン失活触媒を添加することで低減する手法等がある(特許文献1)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2009−531519号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するためになされた発明であり、その目的は、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体から排出されるVOCの量を抑えるための、樹脂成形体の製造方法、及び樹脂成形体の製造条件を決定する方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究を重ねた。その結果、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体から排出されるVOCの量は、原料であるポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物の乾燥条件を調整すること、成形時のシリンダー温度や冷却時間を調整することで低減できることを見出し、本発明を完成するに至った。より具体的には、本発明は以下のものを提供する。

【0010】

(1) ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体の製造方法であって、前記ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させる乾燥工程と、前記乾燥工程後のポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形して成形体を製造する成形工程と、を備え、前記乾燥工程は、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、乾燥温度を80℃以上180℃以下、乾燥時間を3時間以上36時間以下の条件で乾燥させ、前記成形工程は、シリンダー温度が270℃未満、冷却時間40秒未満の条件で成形を行い、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量が60μgC/g以下である樹脂成形体の製造方法。

【0011】

(2)前記乾燥工程は、真空雰囲気下で行われる(1)に記載の樹脂成形体の製造方法。

【0012】

(3) 前記乾燥工程の条件が下記式を満たす(1)又は(2)記載の樹脂成形体の製造方法。

【数1】

【0013】

(4) ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体の製造条件を決定する製造条件決定方法であって、所定の乾燥時間、所定の乾燥温度の条件でポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させ、所定のシリンダー温度、所定の冷却時間の条件で成形し樹脂成形体を製造する成形体製造工程と、前記成形体製造工程で製造された樹脂成形体について、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量を測定するVOC排出量評価工程と、前記VOC排出量評価工程で測定されたVOC排出量が、予め定められたVOC排出量の閾値以下の場合には、前記所定の乾燥時間、前記所定の乾燥温度、前記所定のシリンダー温度、及び前記所定の冷却時間を製造条件として決定し、予め定められたVOC排出量の閾値を超える場合には、前記所定の乾燥時間より長い乾燥時間に変更する乾燥時間の変更、前記所定の乾燥温度よりも高い乾燥温度に変更する乾燥温度の変更、前記所定のシリンダー温度より低いシリンダー温度に変更するシリンダー温度の変更、及び前記所定の冷却時間より短い冷却時間に変更する冷却時間の変更の少なくとも一つの条件変更を行い、該変更された条件で樹脂成形体を製造し、該樹脂成形体について前記VOC排出量の測定を行ってVOC排出量を再評価し、VOC排出量が前記閾値以下になるまで、前記条件変更と前記VOC排出量の再評価とを繰り返す製造条件決定工程と、を含む製造条件決定方法。

【0014】

(5) 前記製造条件決定工程における、前記乾燥時間の変更は3時間以上36時間以下の範囲で行い、前記乾燥温度の変更は80℃以上180℃以下の範囲で行い、前記シリンダー温度の変更は220℃以上270℃未満の範囲で行い、前記冷却時間の変更は40秒未満の範囲で行う(4)に記載の製造条件決定方法。

【発明の効果】

【0015】

本発明によれば、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体から排出されるVOCの量を抑えることができる。

【図面の簡単な説明】

【0016】

【図1】製造条件決定方法の手順の一例を示すフローチャートである。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について説明する。なお、本発明は以下の実施形態に限定されない。

【0018】

<樹脂成形体の製造方法>

本発明は、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物から構成される樹脂成形体の製造方法である。

【0019】

[ポリブチレンテレフタレート樹脂]

ポリブチレンテレフタレート樹脂は、少なくともテレフタル酸又はそのエステル形成性誘導体(C1−6のアルキルエステルや酸ハロゲン化物等)を含むジカルボン酸成分と、少なくとも炭素原子数4のアルキレングリコール(1,4−ブタンジオール)又はそのエステル形成性誘導体(アセチル化物等)を含むグリコール成分とを重縮合して得られるポリブチレンテレフタレート樹脂である。ポリブチレンテレフタレート樹脂はホモポリブチレンテレフタレート樹脂に限らず、ブチレンテレフタレート単位を60モル%以上(特に75モル%以上95モル%以下)含有する共重合体であってもよい。

【0020】

本発明で用いるポリブチレンテレフタレート樹脂において、テレフタル酸及びそのエステル形成性誘導体以外のジカルボン酸成分(コモノマー成分)としては、例えば、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、4,4’−ジカルボキシジフェニルエーテル等のC8−14の芳香族ジカルボン酸;コハク酸、アジピン酸、アゼライン酸、セバシン酸等のC4−16のアルカンジカルボン酸;シクロヘキサンジカルボン酸等のC5−10のシクロアルカンジカルボン酸;これらのジカルボン酸成分のエステル形成性誘導体(C1−6のアルキルエステル誘導体や酸ハロゲン化物等)が挙げられる。これらのジカルボン酸成分は、単独で又は2種以上を組み合わせて使用できる。

【0021】

これらのジカルボン酸成分の中では、イソフタル酸等のC8−12の芳香族ジカルボン酸、及び、アジピン酸、アゼライン酸、セバシン酸等のC6−12のアルカンジカルボン酸がより好ましい。

【0022】

本発明において用いるポリブチレンテレフタレート樹脂において、1,4−ブタンジオール以外のグリコール成分(コモノマー成分)としては、例えば、エチレングリコール、プロピレングリコール、トリメチレングリコール、1,3−ブチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール、1,3−オクタンジオール等のC2−10のアルキレングリコール;ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール等のポリオキシアルキレングリコール;シクロヘキサンジメタノール、水素化ビスフェノールA等の脂環式ジオール;ビスフェノールA、4,4’−ジヒドロキシビフェニル等の芳香族ジオール;ビスフェノールAのエチレンオキサイド2モル付加体、ビスフェノールAのプロピレンオキサイド3モル付加体等の、ビスフェノールAのC2−4のアルキレンオキサイド付加体;又はこれらのグリコールのエステル形成性誘導体(アセチル化物等)が挙げられる。これらのグリコール成分は、単独で又は2種以上を組み合わせて使用できる。

【0023】

これらのグリコール成分の中では、樹脂の物性等の観点から、エチレングリコール、トリメチレングリコール等のC2−6のアルキレングリコール、ジエチレングリコール等のポリオキシアルキレングリコール、又は、シクロヘキサンジメタノール等の脂環式ジオール等がより好ましい。

【0024】

本発明において用いるポリブチレンテレフタレート樹脂の固有粘度は、本発明の目的を阻害しない範囲で特に制限されない。ポリブチレンテレフタレート樹脂の固有粘度(IV)は0.65dL/g以上1.4dL/g以下であるのが好ましい。かかる範囲の固有粘度を有するポリブチレンテレフタレート樹脂を用いる場合には、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物が特に成形性に優れたものとなる。また、異なる固有粘度を有するポリブチレンテレフタレート樹脂をブレンドして、固有粘度を調整することもできる。例えば、固有粘度1.0dL/gのポリブチレンテレフタレート樹脂と固有粘度0.7dL/gのポリブチレンテレフタレート樹脂とをブレンドすることにより、固有粘度0.9dL/gのポリブチレンテレフタレート樹脂を調製することができる。ポリブチレンテレフタレート樹脂の固有粘度(IV)は、o−クロロフェノール中で温度35℃の条件で測定することができる。

【0025】

本発明において用いるポリブチレンテレフタレート樹脂の末端カルボキシル基量は、本発明の目的を阻害しない限り特に制限されない。本発明において用いるポリブチレンテレフタレート樹脂の末端カルボキシル基量は、30meq/kg以下が好ましく、25meq/kg以下がより好ましい。上記末端カルボキシル基量がかかる範囲にあるポリブチレンテレフタレート樹脂を用いる場合には、得られるポリブチレンテレフタレート樹脂が湿熱環境下での加水分解による強度低下を受けにくくなる。

【0026】

[樹脂組成物]

樹脂組成物の場合、樹脂成形体中のポリブチレンテレフタレート樹脂の含有量は、30質量%以上であることが好ましい。30質量%以上であれば、ポリブチレンテレフタレート樹脂を含有することによる物性の向上が樹脂成形体に表れるため好ましい。より好ましいポリブチレンテレフタレート樹脂の含有量は、50質量%以上である。

【0027】

樹脂組成物は、上記ポリブチレンテレフタレート樹脂を主成分として含むが、本発明の効果を害さない範囲で、ポリブチレンテレフタレート樹脂以外に、その他の樹脂、ガラス繊維等の強化剤、顔料、滑剤、核剤等の添加剤等のその他の成分を含んでもよい。樹脂組成物中の、その他の成分の含有量は、70質量%以下であることが好ましい。より好ましくは50質量%以下である。

【0028】

[製造工程]

本発明の樹脂成形体の製造方法は、上記の原料であるポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させる乾燥工程と、乾燥工程後にポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形して樹脂成形体を製造する成形工程と、を備える。

【0029】

乾燥工程における乾燥条件と、成形工程における成形条件とを、後述する条件の範囲内で調整することにより、樹脂成形体から排出されるVOCの量を大幅に低減することができる。また、後述する本発明の製造条件決定方法は、製造条件の調整方法の一例にあたる。以下、本発明の製造方法の各工程について説明する。

【0030】

乾燥工程とは、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させる工程であり、その乾燥の条件は、乾燥温度が80℃以上180℃以下、乾燥時間が3時間以上36時間以下である。

【0031】

上記の通り、本発明の効果は、乾燥条件と後述する成形条件とを調整することで奏される。例えば、乾燥温度を高くすると、樹脂成形体から排出されるVOC量が低減する傾向にある。また、乾燥時間を長くすると、樹脂成形体から排出されるVOC量が低減する傾向にある。ただし、乾燥温度が過度に高すぎたり、乾燥時間が過度に長すぎたりするとポリブチレンテレフタレート樹脂又は当該樹脂の酸化劣化が進行するため、上記範囲とする必要がある。排出されるVOCの量を低減するために特に効果的な、乾燥温度の範囲は100℃以上160℃以下であり、乾燥時間の範囲は3時間以上24時間以下である。

【0032】

また、減圧下で乾燥を行うことも、上記乾燥温度、乾燥時間と同様に、樹脂成形体から排出されるVOCの量に影響する。真空度が高い環境になるほど、樹脂成形体から放出されるVOCの量は少なくなる傾向にある。例えば、乾燥温度を高くしたり、乾燥時間を長くしたりすることで、上記VOCの排出量を充分に低減できない場合には、乾燥工程を減圧下で行うことが有効である。

【0033】

上記のように、乾燥工程は真空雰囲気で行うことが好ましいが、その他の雰囲気であってもよい。例えば、乾燥工程を不活性ガス雰囲気下、大気雰囲気下で行ってもよい。

【0034】

乾燥工程における乾燥方法も特に限定されない。従来公知の乾燥機等を使用することができる。また、真空雰囲気下で乾燥工程を行う場合には、例えば、真空乾燥機を使用すればよい。

【0035】

乾燥させるポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物の形状や大きさは特に限定されない。

【0036】

なお、ポリブチレンテレフタレート樹脂組成物の場合、該組成物がポリブチレンテレフタレート樹脂以外の成分を含む場合には、ポリブチレンテレフタレート樹脂のみを予め乾燥させ、他の成分と混合してもよいし、他の成分とともにポリブチレンテレフタレート樹脂を乾燥させてもよい。

【0037】

成形工程とは、乾燥工程後にポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形して樹脂成形体を製造する工程である。成形方法は特に限定されず、一般的な成形方法を採用できる。一般的な成形方法としては、例えば、射出成形法、押出成形法が挙げられる。

【0038】

成形条件は、シリンダー温度が270℃未満、冷却時間40秒未満に調整する。シリンダー温度及び冷却時間は、得られる樹脂成形体から排出されるVOCの量と関係する。シリンダー温度の条件や冷却時間の条件を調整することで、上記VOC量を低減することができる。シリンダー温度を低くすると上記VOC量が少なくなる傾向にあり、冷却時間を短くすると上記VOC量が少なくなる傾向にある。特に、シリンダー温度を220℃以上270℃未満の範囲で調整し、冷却時間を1秒以上40秒未満の範囲で調整することが好ましい。

【0039】

また、上述の通り、本発明の効果は、上記の成形条件と上記の乾燥条件とを調整することで、調整可能である。

【0040】

特に以下の数式を満たす範囲となるよう、乾燥条件、成形条件を設定することが好ましい。

【数2】

【0041】

次いで、一般的な押出成形機を用いる場合を例に成形工程の手順について説明する。以下において、原料とはポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物をさし、成形体を製造するための原料をさす。一般的な押出成形機は、原料を投入するためのホッパを有するシリンダーに、スクリューが配設されている。スクリューは、ホッパ側からフィードゾーン(供給部)、コンプレッションゾーン(圧縮部)、メータリングゾーン(計量部)を、スクリューの上流から下流に向かってこの順で有する。そして、シリンダーの下流側端部には、ダイが設けられている。

【0042】

供給部は、通常、原料が溶融しないような温度設定で、原料をホッパ側からダイ方向側に移送する働きを有する。具体的には、供給部は原料を圧縮部に送る。圧縮部は、原料に圧力を加えながら、原料を溶融混練し、溶融混練された原料を計量部に送る。計量部は、溶融混練された原料を、一定圧のもとに一定量ずつダイに送り出す。なお、計量部よりも下流側にミキシングゾーン(混練部)を有するスクリューを使用してもよい。

【0043】

より具体的には、先ず、押出成形機に原料を投入する。原料とは上記ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を構成する成分であり、原料が複数の成分から構成される場合には、全ての成分を同時に成形機に投入してもよいし、一部の成分を圧縮部やその他の部分で投入してもよい。

【0044】

上記の通り、圧縮部では原料に圧力や熱を加えながら混練する。混練の程度は、使用するスクリューエレメントの種類、スクリュー回転数等の成形条件に依存する。本発明の樹脂成形体の製造においては、樹脂の種類、樹脂成形体の形状等に応じて、適宜、混練の程度を調整することができる。

【0045】

上記の通り、計量部では、圧縮部で混練された原料を、一定圧のもとに一定量ずつダイに送り出す。上記の「一定圧」及び「一定量」については、樹脂成形体の形状等に応じて、適宜、変更することが可能である。これらは、スクリューエレメントの溝幅、溝深さを調整することで調整可能である。

【0046】

ダイから押し出されることで、本発明の樹脂成形体が得られる。樹脂成形体の形状は、ダイの吐出孔の形状によって異なり、例えば、シート状、ストランド状、チューブ状等である。また、ストランド状の樹脂成形体を、従来公知の方法(例えば、ペレタイズ法)で切断することで樹脂ペレットを製造することができる。

【0047】

なお、複雑な形状の樹脂成形体を製造する場合には、射出成形法を採用することが好ましい。

【0048】

<樹脂成形体の性質>

本発明の方法で製造された樹脂成形体は、ドイツ自動車工業会VDA277に規定のVOC測定法による、VOCの排出量が少ない。具体的には、実施例に記載の方法で測定した、樹脂成形体1gあたりのVOCの排出量が、60(μgC/g)以下である。

【0049】

本発明の樹脂成形体は、密閉される空間、又は密閉され得る空間で使用される部品として好適に使用することができる。密閉された空間においては、微量のアセトアルデヒド等のVOCが樹脂成形体から生じる場合であっても問題になる可能性があるからである。このような部品の具体例としては、自動車内装用部品を挙げることができる。

【0050】

<製造条件の決定方法>

本発明の製造条件決定方法は、以下の成形体製造工程と、VOC排出量評価工程と、製造条件決定工程とを含む。

【0051】

成形体製造工程とは、所定の乾燥時間、所定の乾燥温度の条件で乾燥させたポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、所定のシリンダー温度、所定の冷却時間の条件で成形し樹脂成形体を製造する工程である。

【0052】

VOC排出量評価工程とは、上記成形体製造工程で製造された樹脂成形体について、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量を測定する工程である。

【0053】

製造条件決定工程とは、VOC排出量評価工程で測定されたVOC排出量が、予め定められたVOC排出量の閾値以下の場合には、所定の乾燥時間、所定の乾燥温度、所定のシリンダー温度、及び所定の冷却時間を製造条件として決定し、予め定められたVOC排出量の閾値を超える場合には、製造条件を変更して樹脂成形体を製造し、その樹脂成形体についてVOC排出量の測定を行ってVOC排出量を再評価し、VOC排出量が閾値以下になるまで、製造条件の変更とVOC排出量の再評価とを繰り返す工程である。

【0054】

以下、本発明の製造条件決定方法について、図1を用いて説明する。図1には、本発明の製造条件決定方法の手順の一例を示すフローチャートである。

【0055】

[成形体製造工程]

先ず、使用する原料であるポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を調製する(ステップS1)。製造する樹脂成形体に求められる物性、上記樹脂成形体の形状等に応じて適宜好ましい原料を調製し、一軸押出機、もしくは二軸押出機によって溶融混練を行い、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物のペレットを得る。また、重合後ポリブチレンテレフタレート樹脂がそのまま成形に供することのできるペレットやパウダー状の形態として得られる場合、あるいは、重合工程中にポリブチレンテレフタレート樹脂とその他の成分を混合し重合工程後ポリブチレンテレフタレート樹脂組成物がそのまま成形に供することのできるペレットやパウダー状の形態で得られる場合は、上記溶融混練は行わなくてもよい。

【0056】

上記溶融混練工程の前に、ポリブチレンテレフタレート樹脂を、所定の乾燥温度、所定の乾燥時間で乾燥させてもよい(ステップS1’)。所定の乾燥温度については80℃以上180℃以下の範囲から選択し、所定の乾燥時間については、3時間以上36時間以下の範囲から選択することが好ましい。ステップS1’は省略してもかまわない。

【0057】

上記の製造法によって得られたポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物のペレットを乾燥させる(ステップS2)。この乾燥の条件は、乾燥温度が80℃以上180℃以下、乾燥時間が3時間以上36時間以下である。より好ましくは乾燥温度の範囲は100℃以上160℃以下であり、乾燥時間の範囲は3時間以上24時間以下より選択する。

【0058】

ステップS2で乾燥させたポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物のペレットを、所定の成形条件で成形し、樹脂成形体を製造する(ステップS3)。所定の成形条件については、製造する樹脂成形体の形状等に応じて適宜好ましいものを決定する。本発明において重要な成形条件は、冷却時間、シリンダー温度である。上述の成形工程の説明で記載の通り、冷却時間については40秒未満の範囲から選択し、シリンダー温度については220℃以上270℃未満の範囲から選択することが好ましい。なお、具体的な成形は、上述の成形工程で説明した方法と同様の方法で行うことができる。

【0059】

[VOC排出量評価工程]

次いで、上記成形体製造工程で製造された樹脂成形体から排出されるVOCの量を評価する(ステップS4)。具体的には、ドイツ自動車工業会VDA277に規定のVOC測定法を用いて評価を行う。

【0060】

[製造条件決定工程]

次いで、上記VOC排出量評価工程で得られたVOC排出量と、予め決定されたVOC排出量の閾値とを比較する(ステップS5)。「予め決定されたVOC排出量の閾値」とは、樹脂成形体の用途等に応じて適宜決定される、許容できるVOC排出量の上限を表す。

【0061】

次いで、上記VOC排出量評価工程で得られたVOC排出量が、VOC排出量の閾値以下であるか否かを判定する(ステップS6)。閾値以下の場合には、上記成形体製造工程における、所定の乾燥温度、所定の乾燥時間、所定の冷却時間、所定のシリンダー温度が、製造条件として決定され、終了する。

【0062】

上記判定の結果、閾値を超える場合には、製造条件を変更する(ステップS7)。具体的には、成形体製造工程で採用した、所定の乾燥温度、所定の乾燥時間、所定の冷却時間、所定のシリンダー温度の中から選択される少なくとも1条件を変更する。

【0063】

ここで、条件変更の指針について説明する。乾燥の際の、所定の乾燥温度を高くすると、上記VOC排出量が低減する傾向にあり、所定の乾燥時間を長くすると上記VOC排出量が低減する傾向にあり、成形の際の冷却時間を短くすると上記VOC排出量が低減する傾向にあり、シリンダー温度を低くすると上記VOC排出量が低減する傾向にある。

【0064】

また、乾燥の際の雰囲気を真空雰囲気にすることでも、上記VOC排出量が低減する傾向にある。

【0065】

また、変更される条件、変更量は、原料の種類、樹脂成形体の形状等も考慮して決定される。

【0066】

次いで、上記で変更した製造条件を採用する以外は、成形体製造工程と同様の方法で樹脂成形体を製造する(ステップS8)。

【0067】

次いで、変更した製造条件で製造された樹脂成形体から排出されるVOC排出量を評価する(ステップS9)。

【0068】

次いで、変更した製造条件で製造された樹脂成形体についてのVOC排出量とVOC排出量の閾値とを比較する(ステップS10)。

【0069】

次いで、上記比較により、VOC排出量がVOC排出量の閾値以下であるか否かを判定する(ステップS11)。閾値以下の場合には、上記変更後の条件が製造条件として決定され、終了する。閾値を超える場合には、閾値以下になるまで、ステップ7からステップ11を繰り返す。そして、閾値以下になった条件を製造条件として決定し、終了する。

【0070】

上記の製造条件決定方法によれば、乾燥温度、乾燥時間、シリンダー温度、冷却時間の4条件を調整して製造条件を決定する。これらの製造条件は、原料の種類、樹脂成形体の形状等も考慮して決定しなければならないため、VOC排出量を低減する観点のみから決定することはできない。本発明においては、調整可能な条件が4つあることから、それぞれの条件の調整可能な幅が狭くても、これらを適宜調整することで、樹脂成形体から排出されるVOCの量を所望の閾値以下に調整しやすい。

【0071】

また、乾燥雰囲気を真空雰囲気にすることでも、上記VOCの量を低減することができる。例えば、真空雰囲気を採用することで、許容される乾燥温度、乾燥時間の幅が広がり、好適な製造条件を決めやすくなる場合がある。

【実施例】

【0072】

以下、実施例及び比較例によって本発明を説明する。なお、本発明は以下の実施例に限定されない。

【0073】

<材料>

実施例、及び比較例で、ポリブチレンテレフタレート樹脂又はそれを含む組成物の材料として、以下の成分を使用した。

(ポリブチレンテレフタレート樹脂)

ウィンテックポリマー社製「ジュラネックス2002」

【0074】

<試験片の作製>

ポリブチレンテレフタレート樹脂組成物のペレットを表1、表2に示す乾燥温度、乾燥時間にてペレットを乾燥した後、これらのペレットを用いて、射出成形機(JSW製、J75EP)により、表1、表2に示す成形条件にて、100mm×40mm×2mmの試験片を成形した。また、実施例、比較例のそれぞれについて、上記式(I)の算出結果を表1、2に示した。

【0075】

得られた成形品から排出されるVOCの量を、以下の方法で評価した。評価結果を表1、2に示した。

【0076】

上記の方法で得られた成形品を10〜25mgに切断したサンプル約2gをそれぞれ22mlのバイアル瓶に入れ、サンプル重量を精秤した後、密封してHS−GCで120℃、5時間加熱処理を行った。そして、ガスクロマトグラフィーで検出された揮発有機物成分のピーク積分面積を算出し、アセトンを標準に重量換算値として、樹脂ペレット1g当たりの揮発性有機化合物量(μgC/g)を求めた。

【0077】

【表1】

【表2】

【0078】

実施例1の結果と比較例1の結果とから、シリンダー温度をより低い条件に変更することで、樹脂ペレットから排出されるVOCの量が少なくなることが確認された。

【0079】

実施例1の結果と比較例2の結果とから、冷却時間をより短い条件に変更することで、樹脂ペレットから排出されるVOCの量が少なくなることが確認された。

【0080】

実施例2の結果と比較例1の結果とから、乾燥時間をより長い条件に変更することで、樹脂ペレットから排出されるVOCの量が少なくなることが確認された。

【0081】

実施例3の結果と比較例1の結果とから、乾燥温度をより高い条件に変更することで、樹脂ペレットから排出されるVOCの量が少なくなることが確認された。

【0082】

実施例4の結果と比較例1の結果とから、乾燥温度を大幅に低くしても、真空雰囲気で乾燥を行えば、一定の効果が得られることが確認された。

【特許請求の範囲】

【請求項1】

ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体の製造方法であって、

前記ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させる乾燥工程と、

前記乾燥工程後のポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形して成形体を製造する成形工程と、を備え、

前記乾燥工程は、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、乾燥温度を80℃以上180℃以下、乾燥時間を3時間以上36時間以下の条件で乾燥させ、

前記成形工程は、シリンダー温度が270℃未満、冷却時間40秒未満の条件で成形を行い、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量が60μgC/g以下である樹脂成形体の製造方法。

【請求項2】

前記乾燥工程は、真空雰囲気下で行われる請求項1に記載の樹脂成形体の製造方法。

【請求項3】

前記乾燥工程の条件が下記式を満たす請求項1又は2記載の樹脂成形体の製造方法。

【数1】

【請求項4】

ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体の製造条件を決定する製造条件決定方法であって、

所定の乾燥時間、所定の乾燥温度の条件でポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させ、所定のシリンダー温度、所定の冷却時間の条件で成形し樹脂成形体を製造する成形体製造工程と、

前記成形体製造工程で製造された樹脂成形体について、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量を測定するVOC排出量評価工程と、

前記VOC排出量評価工程で測定されたVOC排出量が、予め定められたVOC排出量の閾値以下の場合には、前記所定の乾燥時間、前記所定の乾燥温度、前記所定のシリンダー温度、及び前記所定の冷却時間を製造条件として決定し、

予め定められたVOC排出量の閾値を超える場合には、前記所定の乾燥時間より長い乾燥時間に変更する乾燥時間の変更、前記所定の乾燥温度よりも高い乾燥温度に変更する乾燥温度の変更、前記所定のシリンダー温度より低いシリンダー温度に変更するシリンダー温度の変更、及び前記所定の冷却時間より短い冷却時間に変更する冷却時間の変更の少なくとも一つの条件変更を行い、該変更された条件で樹脂成形体を製造し、該樹脂成形体について前記VOC排出量の測定を行ってVOC排出量を再評価し、VOC排出量が前記閾値以下になるまで、前記条件変更と前記VOC排出量の再評価とを繰り返す製造条件決定工程と、を含む製造条件決定方法。

【請求項5】

前記製造条件決定工程における、前記乾燥時間の変更は3時間以上36時間以下の範囲で行い、前記乾燥温度の変更は80℃以上180℃以下の範囲で行い、前記シリンダー温度の変更は220℃以上270℃未満の範囲で行い、前記冷却時間の変更は40秒未満の範囲で行う請求項4に記載の製造条件決定方法。

【請求項1】

ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体の製造方法であって、

前記ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させる乾燥工程と、

前記乾燥工程後のポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形して成形体を製造する成形工程と、を備え、

前記乾燥工程は、ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を、乾燥温度を80℃以上180℃以下、乾燥時間を3時間以上36時間以下の条件で乾燥させ、

前記成形工程は、シリンダー温度が270℃未満、冷却時間40秒未満の条件で成形を行い、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量が60μgC/g以下である樹脂成形体の製造方法。

【請求項2】

前記乾燥工程は、真空雰囲気下で行われる請求項1に記載の樹脂成形体の製造方法。

【請求項3】

前記乾燥工程の条件が下記式を満たす請求項1又は2記載の樹脂成形体の製造方法。

【数1】

【請求項4】

ポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体の製造条件を決定する製造条件決定方法であって、

所定の乾燥時間、所定の乾燥温度の条件でポリブチレンテレフタレート樹脂又は当該樹脂を含む樹脂組成物を乾燥させ、所定のシリンダー温度、所定の冷却時間の条件で成形し樹脂成形体を製造する成形体製造工程と、

前記成形体製造工程で製造された樹脂成形体について、ドイツ自動車工業会VDA277に規定のVOC測定法によるVOCの排出量を測定するVOC排出量評価工程と、

前記VOC排出量評価工程で測定されたVOC排出量が、予め定められたVOC排出量の閾値以下の場合には、前記所定の乾燥時間、前記所定の乾燥温度、前記所定のシリンダー温度、及び前記所定の冷却時間を製造条件として決定し、

予め定められたVOC排出量の閾値を超える場合には、前記所定の乾燥時間より長い乾燥時間に変更する乾燥時間の変更、前記所定の乾燥温度よりも高い乾燥温度に変更する乾燥温度の変更、前記所定のシリンダー温度より低いシリンダー温度に変更するシリンダー温度の変更、及び前記所定の冷却時間より短い冷却時間に変更する冷却時間の変更の少なくとも一つの条件変更を行い、該変更された条件で樹脂成形体を製造し、該樹脂成形体について前記VOC排出量の測定を行ってVOC排出量を再評価し、VOC排出量が前記閾値以下になるまで、前記条件変更と前記VOC排出量の再評価とを繰り返す製造条件決定工程と、を含む製造条件決定方法。

【請求項5】

前記製造条件決定工程における、前記乾燥時間の変更は3時間以上36時間以下の範囲で行い、前記乾燥温度の変更は80℃以上180℃以下の範囲で行い、前記シリンダー温度の変更は220℃以上270℃未満の範囲で行い、前記冷却時間の変更は40秒未満の範囲で行う請求項4に記載の製造条件決定方法。

【図1】

【公開番号】特開2013−23553(P2013−23553A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−158581(P2011−158581)

【出願日】平成23年7月20日(2011.7.20)

【出願人】(501183161)ウィンテックポリマー株式会社 (54)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月20日(2011.7.20)

【出願人】(501183161)ウィンテックポリマー株式会社 (54)

【Fターム(参考)】

[ Back to top ]