樹脂成形体並びにその製造方法

【課題】 顔料等の扁平状微粒子の樹脂中における分散態様を改良することにより、樹脂成形体の意匠感の向上とバリアー性の向上とを図る。

【解決手段】 顔料やアルミニウム廃材の粉砕物等の扁平状微粒子を所定量含有する樹脂材料から成形された樹脂成形体において、前記多数の扁平状微粒子を、樹脂成形体の表面に略平行な角度で樹脂中に分散させる。

【解決手段】 顔料やアルミニウム廃材の粉砕物等の扁平状微粒子を所定量含有する樹脂材料から成形された樹脂成形体において、前記多数の扁平状微粒子を、樹脂成形体の表面に略平行な角度で樹脂中に分散させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パール顔料等の扁平状微粒子を含有する樹脂成形体並びにその製造方法に関する。

【背景技術】

【0002】

従来より、特に化粧品用の樹脂製容器において、例えば特許文献1に開示されているように、雲母等を基材とするパール顔料等を添加した樹脂材料を原料として成形することにより、パール感やメタリック感を有する意匠性に優れた樹脂製容器を得ている。

【特許文献1】特開平9−77040号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記従来の顔料含有樹脂製容器では、パール顔料の整列方向が保証されておらず、扁平状の多数のパール顔料が、不定の角度で樹脂中に分散している。

【0004】

ところで、特に化粧品業界においては、樹脂製容器の高級感のより一層の向上が求められている。しかし、容器としての機械的性質の確保や容器重量の制限等のため、パール顔料の添加量にも自ずと制約がある。さらに、各微粒子の角度が不定であるため、一定量以上パール顔料を添加しても、光の規則的な多重反射によるパール感の向上にも限界がある。

【0005】

また、容器には、包装機能としての各種バリアー性が要求されるが、扁平状のパール顔料を規則的に分散させることにより、バリアー機能の飛躍的向上を図り得ると考えられる。

【0006】

そこで、本発明は、パール顔料等の扁平状微粒子を含有する樹脂材料から成形された樹脂成形体において、扁平状微粒子の分散態様に規則性を持たせることによって、より一層の意匠感の向上や、バリアー機能の向上を図ることを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、次の技術的手段を講じた。

【0008】

即ち、本発明は、顔料等の扁平状微粒子を所定量含有する樹脂材料から成形された樹脂成形体において、前記多数の扁平状微粒子を、樹脂成形体の表面に略平行な角度で樹脂中に分散させたことを特徴とするものである。ここで、扁平状微粒子としては、パール顔料などの適宜の無機顔料や有機顔料を用いることが好ましいが、バリアー機能の向上のみを目的とする場合などにおいては、顔料の概念には含まれない適宜の無機物や有機物からなる扁平状微粒子を用いることができる。この扁平状微粒子は、成形温度において扁平状微粒子の形態を保持するものであればよい。例えば、扁平状微粒子として、アルミニウム箔やアルミニウムフィルムの粉砕物を用いることもでき、これら粉砕物の混合を主とすれば、ガスバリアー性、光線バリアー性の機能向上を一層図ることができるとともに、アルミニウム箔やアルミニウムフィルムの廃材を利用することも可能となる。また、樹脂材料としては、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル、ジアリルフタレート樹脂、エポキシ樹脂、ポリウレタン、ケイ素樹脂、ポリイミド、塩化ビニル、塩化ビニリデン樹脂、酢酸ビニル樹脂、ポリビニルアルコール、ポリビニルアセタール、ポリスチレン、AS樹脂、ABS樹脂、AXS樹脂、メタクリル樹脂、ポリエチレン、EVA樹脂、EVOH樹脂、ポリプロピレン、ポリブチレン、メチルペンテン樹脂、フッ素樹脂、ポリアミド、ポリアセタール、ポリカーボネート、飽和ポリエステル、ポリフェニレンエーテル、ポリフェニレンスルフィド、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、熱可塑性エラストマーなどの適宜の樹脂を単一で、若しくはこれらの2以上の樹脂を混合して用いることができ、好ましくは、PET、PVC、ポリスチレン、アクリル、ポリエチレン、ポリプロピレンなどの熱可塑性樹脂を用いることができる。また、本発明の樹脂成形体は、単層構造であってもよく、多層構造であってもよい。また、多層構造とする場合、少なくとも1つの層を構成する樹脂材料中に上記扁平状微粒子が含有されていればよいが、最外表面層を構成する樹脂材料中に上記扁平状微粒子が含有されていることが好ましい。

【0009】

上記本発明の樹脂成形体によれば、多数の扁平状微粒子が表面に略平行な角度で分散しているため、該微粒子が顔料の場合には、光の不定方向への反射成分を大きく低減させ、該顔料の添加量を可及的に少なくしつつも、光の反射の規則性を向上して、より一層優れたパール感やメタリック感が得られる。さらに、多数の扁平状微粒子を略平行に整列させることにより、ガス分子が樹脂成形体を表面側に透過する際の該分子の平均道程が大きくなり、結果的にガスバリアー性が大きく向上するとともに、光バリアー性をも向上する。

【0010】

上記本発明の樹脂成形体は、円筒状の押出成形体であってもよく、ボトル状の押出ブロー成形体であってもよく、また、板状若しくはフィルム状であってもよい。なお、樹脂成形体の表面とは、円筒状成形体の外周面、ボトル状成形体の外表面、板状若しくはフィルム状成形体の一表面を含み、その他、成形体の形状等に応じて適宜の一面とすることができる。

【0011】

上記本発明の樹脂成形体は、適宜の方法で製造することができ、例えば、相対回転する外型と内型とを有する金型を用いて成形することが可能である。即ち、相対回転する外型と内型とを有する金型を用いて、顔料等の扁平状微粒子を所定量含有する樹脂材料を所定形状に成形する樹脂成形体の製造方法において、外型と内型との間の空洞部に存在する溶融樹脂材料に、外型と内型との相対回転による周方向の剪断力を作用させると、多数の扁平状微粒子は、周方向に流動する溶融樹脂中で最も抵抗の少ない姿勢、即ち、周方向に沿う角度に整列するようになる。この後、樹脂材料を冷却固化することにより、上記本発明の樹脂成形体が得られる。上記金型は、押出成形用ダイとして実施することもでき、射出成形用金型として実施することも可能である。

【0012】

より具体的には、本発明は、外型と内型とを有するダイを備える押出成形機を用いる樹脂成形体の製造方法であって、顔料等の扁平状微粒子を所定量含有する樹脂材料を溶融混練し、この溶融樹脂材料をダイから押し出す際に、ダイの外型と内型とを相対回転させ、該回転方向に略平行な角度で前記多数の扁平状微粒子を樹脂中に分散させることを特徴とするものである。これによれば、比較的簡素な成形機構成で、多数の扁平状微粒子を整列分散させることが可能であり、装置コストの低減、ひいては最終製品単価の低減を図ることが可能である。

【0013】

かかる本発明の製造方法によって円筒状の樹脂成形体を押出成形することができ、このようにして得られた樹脂成形体は、顔料等の扁平状微粒子の添加量を可及的に低減しつつも、優れた意匠感を得られるとともに、優れたバリアー性が得られる。

【0014】

また、この押出成形された円筒状樹脂成形体をパリソンとして用いてブロー成形することでボトル状の樹脂成形体を得ることもでき、また、上記円筒状樹脂成形体の周方向の所定部位を軸方向に切り開いて、平板状若しくはフィルム状に圧延してなる樹脂成形体を得ることもできる。これらボトル状、平板状若しくはフィルム状の樹脂成形体をも、扁平状微粒子は成形体の表面に略平行な一方向に整列し、優れた意匠感と優れたバリアー性を得ることが可能である。

【0015】

なお、上記回転金型を用いて製造される成形品は、横断面円筒状のものに制約されるが、その成形品の種類は特定のものに限定されるものではない。例えば、積層構造の樹脂管、ダイレクトブロー成形に用いる円筒状パリソンなどを上記回転金型を用いて成形することが可能である。上記製造方法を適用したダイレクトブロー成形法は、上記製造方法によってパイプ状のパリソンを成形し、このパリソンを割金型に挟み込んでボトル底部となるパリソンの軸方向一部を融着するとともに、このパリソン内にエアーを吹き込み、エア圧によりパリソンを割金型の内面に押圧させるものである。

【0016】

上記製造方法は、次の製造装置によって実施することが可能である。かかる樹脂成形体の製造装置は、所定量の扁平状微粒子を含有する樹脂材料を溶融混練する押出機と、該押出機の先端部に取付けられたダイとを備え、該ダイは、円筒状の内周面を有する外型と、円筒状の外周面を有し外型内に同一軸心上に配設された内型と、外型と内型とをその軸心回りに相対回転させる回転駆動機構とを備え、内型と外型の間には横断面において環状の流路が形成されたものである。かかる製造装置によれば、回転駆動機構により外型と内型とを相対回転することで環状流路内に存在する溶融樹脂材料に周方向の剪断力を生じさせ、樹脂中に分散する扁平状微粒子を周方向に整列させることが可能である。

【0017】

上記回転駆動機構は、外型と内型とを相対的に回転駆動するものであればどのような構成を採用してもよく、例えば、外型と内型の両者を回転駆動するものでもよいし、外型と内型のいずれか一方を固定し、他方を回転駆動するものでもよい。具体的には、例えば、回転駆動機構は、外型をその軸心回りに回転駆動するものとすることができる。また、回転駆動機構は、内型をその軸心回りに回転駆動するものとすることもできる。また、環状流路の軸方向一部分のみにおいて外型と内型とを相対回転させるように構成することもできる。

【発明の効果】

【0018】

以上のように本発明にあっては、扁平状微粒子を含有する樹脂材料を金型の内部で成形する過程で該樹脂材料に剪断力を作用させることにより、多数の扁平状微粒子を、樹脂成形体の表面を賦形する型面と略平行な角度で分散させることができ、このように整列された扁平状微粒子が樹脂中に分散された樹脂成形体は、優れた意匠感とバリアー性とを得ることができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を図面に基づいて説明する。

【0020】

図1は、本発明の一実施形態に係るパリソン(樹脂成形体)を用いたダイレクトブロー成形装置1の要部を簡略視している。該ダイレクトブロー成形装置1は、円筒状のパリソンPを押出成形する押出成形装置2と、該装置2により成形された直後にパリソンPをブロー成形してボトル製品を得るためのブロー成形金型3とを備えている。なお、このようにして得られたボトル製品もまた、本発明の樹脂成形体の一実施形態である。

【0021】

上記押出成形装置2は、クロスヘッドダイ4と、該ダイ4へ溶融樹脂材料(成形材料)を供給する単一の混練押出機5と、該混練押出機5にペレット状の原材料を供給するためのホッパー6とを備えている。このホッパー6には、所定量の樹脂ペレットと、所定量の顔料とが供給されるとともに、必要ならば各種添加材料が供給される。

【0022】

本発明の樹脂成形体に用いられる顔料としては、適宜のものを採用することができ、雲母やマイカなどの扁平状無機微粒子の表面に酸化チタンや酸化鉄などの金属酸化物を被覆したパール顔料の他、適宜の着色用の無機顔料、扁平状高分子微粒子(有機顔料)を用いることができる。扁平状高分子微粒子としては、例えば、ポリエチレン、ポリプロピレンなどのオレフィン系樹脂、ポリ塩化ビニルなどのスチレン系樹脂、ポリメタクリル酸エステル(ポリメタクリル酸メチルなど)、ポリアクリル酸エステルなどのアクリル系樹脂、ナイロン系樹脂、フッ素系樹脂、アミン径樹脂などの合成樹脂で構成された扁平状樹脂粒子を用いることができる。具体的には、無機パール顔料としては、メルク・ジャパン株式会社製の「イリオジン(登録商標)」、同「ティミロン(登録商標)」、同「コロロナ(登録商標)」などを挙げることができる。また、有機パール顔料としては、三井東圧化学社製の「ミューティクル」などを挙げることができる。

【0023】

ダイ4は、押出機5の先端に接続されており、円筒状の内周面を有する外型7(ダイス)と、円筒状の外周面を有し外型7内に同一軸心上に配設された内型8(コア)とを備えている。外型7と内型8との間には、横断面において円環状の流路(空洞部)が形成されており、押出機5内でスクリュー5aによって混練溶融され押し出された成形材料は、この環状流路内で賦形・冷却され、ダイ4の先端部(下端部)から押し出される。なお、ダイ4から押し出された成形材料は、押出機5並びにダイ4内部の加圧状態から瞬間的に常圧状態となるために径方向に膨らみ、所定の径のパリソンが形成される。

【0024】

上記内型8は、モータ10及び伝動ギア11,12を有する回転駆動機構によって回転駆動可能に構成されている。即ち、内型8の上部側は外型7の上部側に回転可能に嵌合されており、内型8の下部側は上部側に比して小径に構成され、この内型8の下部側と外型7との間の隙間が成形材料の流路となされている。なお、内型8は、外型7に固定したベアリングによって回転可能に支持することもできる。また、内型8の上端部にはギア12が一体的に設けられているとともに、該ギア12と噛合するギア11がモータ10の出力軸に設けられている。

【0025】

上述したダイ4の下方には、ブロー成形金型3が配設されている。該ブロー成形金型3は、割型3a,3bと、図示しない吹き込みノズル等から構成される従来公知のものと同様であるので詳細説明を省略する。

【0026】

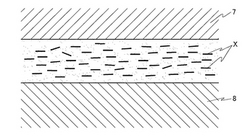

上記ダイレクトブロー成形装置では、押出機5内で溶融混合された樹脂材料をダイ4に供給してダイ4内の流路を流通させるが、この際にモータ10を駆動して内型8を回転させると、溶融樹脂材料に周方向の剪断力が生ずる。すると、図2に示すように樹脂中で不定な角度で分散している扁平状微粒子Xが、図3に示すように、回転方向、即ち、周方向に沿う角度に整列して分散していく。なお、内型8の回転により、該内型8に自己調心作用が生じ、周方向にほぼ均一な肉厚でパリソンが形成される。

【0027】

そして、成形材料は環状流路の下流側に至るにしたがって冷却され、成形材料の硬化が進むため、多数の扁平状微粒子が周方向に整列した状態でダイ4の先端部から押し出され、円筒状のパリソンが成形される。

【0028】

このパリソンを、上記ブロー成形型の割金型3a,3bに挟み込んでボトル底部となるパリソンの軸方向一部(図面において割金型3a,3bの上部側)を融着するとともに、このパリソン内にエアーを吹き込み、エア圧によりパリソンを膨張させて割金型3a,3bの内面に押圧させ、冷却固化することで、ボトル状の樹脂成形体であるボトル容器が形成される。

【0029】

これらパリソンP並びにボトル容器は、樹脂材料中に含有されている多数の扁平状微粒子が、パリソンPやボトルの表面と略平行な角度で分散しており、同一同量の原材料に同一同量のパール顔料を含む全く同じ樹脂材料から成形された従来製品と比較すると、明るく綺麗なパール感が得られるとともに、優れたガスバリアー性並びに光バリアー性が得られた。

【図面の簡単な説明】

【0030】

【図1】本発明の実施形態に係るパリソン並びにボトルを成形するためのダイレクトブロー成形装置の全体簡略側断面図である。

【図2】同成形装置のダイ内の溶融樹脂材料に剪断力を作用させる前の樹脂中の扁平状微粒子の状態を示す拡大断面図である。

【図3】同成形装置のダイ内の溶融樹脂材料に剪断力を作用させた後の樹脂中の扁平状微粒子の状態を示す拡大断面図である。

【符号の説明】

【0031】

1 ダイレクトブロー成形装置

2 押出成形装置

3 ブロー成形金型

4 ダイ

5 押出機

7 外型(ダイス)

8 内型(コア)

10,11,12 回転駆動機構

P パリソン(樹脂成形体)

【技術分野】

【0001】

本発明は、パール顔料等の扁平状微粒子を含有する樹脂成形体並びにその製造方法に関する。

【背景技術】

【0002】

従来より、特に化粧品用の樹脂製容器において、例えば特許文献1に開示されているように、雲母等を基材とするパール顔料等を添加した樹脂材料を原料として成形することにより、パール感やメタリック感を有する意匠性に優れた樹脂製容器を得ている。

【特許文献1】特開平9−77040号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記従来の顔料含有樹脂製容器では、パール顔料の整列方向が保証されておらず、扁平状の多数のパール顔料が、不定の角度で樹脂中に分散している。

【0004】

ところで、特に化粧品業界においては、樹脂製容器の高級感のより一層の向上が求められている。しかし、容器としての機械的性質の確保や容器重量の制限等のため、パール顔料の添加量にも自ずと制約がある。さらに、各微粒子の角度が不定であるため、一定量以上パール顔料を添加しても、光の規則的な多重反射によるパール感の向上にも限界がある。

【0005】

また、容器には、包装機能としての各種バリアー性が要求されるが、扁平状のパール顔料を規則的に分散させることにより、バリアー機能の飛躍的向上を図り得ると考えられる。

【0006】

そこで、本発明は、パール顔料等の扁平状微粒子を含有する樹脂材料から成形された樹脂成形体において、扁平状微粒子の分散態様に規則性を持たせることによって、より一層の意匠感の向上や、バリアー機能の向上を図ることを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、次の技術的手段を講じた。

【0008】

即ち、本発明は、顔料等の扁平状微粒子を所定量含有する樹脂材料から成形された樹脂成形体において、前記多数の扁平状微粒子を、樹脂成形体の表面に略平行な角度で樹脂中に分散させたことを特徴とするものである。ここで、扁平状微粒子としては、パール顔料などの適宜の無機顔料や有機顔料を用いることが好ましいが、バリアー機能の向上のみを目的とする場合などにおいては、顔料の概念には含まれない適宜の無機物や有機物からなる扁平状微粒子を用いることができる。この扁平状微粒子は、成形温度において扁平状微粒子の形態を保持するものであればよい。例えば、扁平状微粒子として、アルミニウム箔やアルミニウムフィルムの粉砕物を用いることもでき、これら粉砕物の混合を主とすれば、ガスバリアー性、光線バリアー性の機能向上を一層図ることができるとともに、アルミニウム箔やアルミニウムフィルムの廃材を利用することも可能となる。また、樹脂材料としては、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル、ジアリルフタレート樹脂、エポキシ樹脂、ポリウレタン、ケイ素樹脂、ポリイミド、塩化ビニル、塩化ビニリデン樹脂、酢酸ビニル樹脂、ポリビニルアルコール、ポリビニルアセタール、ポリスチレン、AS樹脂、ABS樹脂、AXS樹脂、メタクリル樹脂、ポリエチレン、EVA樹脂、EVOH樹脂、ポリプロピレン、ポリブチレン、メチルペンテン樹脂、フッ素樹脂、ポリアミド、ポリアセタール、ポリカーボネート、飽和ポリエステル、ポリフェニレンエーテル、ポリフェニレンスルフィド、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、熱可塑性エラストマーなどの適宜の樹脂を単一で、若しくはこれらの2以上の樹脂を混合して用いることができ、好ましくは、PET、PVC、ポリスチレン、アクリル、ポリエチレン、ポリプロピレンなどの熱可塑性樹脂を用いることができる。また、本発明の樹脂成形体は、単層構造であってもよく、多層構造であってもよい。また、多層構造とする場合、少なくとも1つの層を構成する樹脂材料中に上記扁平状微粒子が含有されていればよいが、最外表面層を構成する樹脂材料中に上記扁平状微粒子が含有されていることが好ましい。

【0009】

上記本発明の樹脂成形体によれば、多数の扁平状微粒子が表面に略平行な角度で分散しているため、該微粒子が顔料の場合には、光の不定方向への反射成分を大きく低減させ、該顔料の添加量を可及的に少なくしつつも、光の反射の規則性を向上して、より一層優れたパール感やメタリック感が得られる。さらに、多数の扁平状微粒子を略平行に整列させることにより、ガス分子が樹脂成形体を表面側に透過する際の該分子の平均道程が大きくなり、結果的にガスバリアー性が大きく向上するとともに、光バリアー性をも向上する。

【0010】

上記本発明の樹脂成形体は、円筒状の押出成形体であってもよく、ボトル状の押出ブロー成形体であってもよく、また、板状若しくはフィルム状であってもよい。なお、樹脂成形体の表面とは、円筒状成形体の外周面、ボトル状成形体の外表面、板状若しくはフィルム状成形体の一表面を含み、その他、成形体の形状等に応じて適宜の一面とすることができる。

【0011】

上記本発明の樹脂成形体は、適宜の方法で製造することができ、例えば、相対回転する外型と内型とを有する金型を用いて成形することが可能である。即ち、相対回転する外型と内型とを有する金型を用いて、顔料等の扁平状微粒子を所定量含有する樹脂材料を所定形状に成形する樹脂成形体の製造方法において、外型と内型との間の空洞部に存在する溶融樹脂材料に、外型と内型との相対回転による周方向の剪断力を作用させると、多数の扁平状微粒子は、周方向に流動する溶融樹脂中で最も抵抗の少ない姿勢、即ち、周方向に沿う角度に整列するようになる。この後、樹脂材料を冷却固化することにより、上記本発明の樹脂成形体が得られる。上記金型は、押出成形用ダイとして実施することもでき、射出成形用金型として実施することも可能である。

【0012】

より具体的には、本発明は、外型と内型とを有するダイを備える押出成形機を用いる樹脂成形体の製造方法であって、顔料等の扁平状微粒子を所定量含有する樹脂材料を溶融混練し、この溶融樹脂材料をダイから押し出す際に、ダイの外型と内型とを相対回転させ、該回転方向に略平行な角度で前記多数の扁平状微粒子を樹脂中に分散させることを特徴とするものである。これによれば、比較的簡素な成形機構成で、多数の扁平状微粒子を整列分散させることが可能であり、装置コストの低減、ひいては最終製品単価の低減を図ることが可能である。

【0013】

かかる本発明の製造方法によって円筒状の樹脂成形体を押出成形することができ、このようにして得られた樹脂成形体は、顔料等の扁平状微粒子の添加量を可及的に低減しつつも、優れた意匠感を得られるとともに、優れたバリアー性が得られる。

【0014】

また、この押出成形された円筒状樹脂成形体をパリソンとして用いてブロー成形することでボトル状の樹脂成形体を得ることもでき、また、上記円筒状樹脂成形体の周方向の所定部位を軸方向に切り開いて、平板状若しくはフィルム状に圧延してなる樹脂成形体を得ることもできる。これらボトル状、平板状若しくはフィルム状の樹脂成形体をも、扁平状微粒子は成形体の表面に略平行な一方向に整列し、優れた意匠感と優れたバリアー性を得ることが可能である。

【0015】

なお、上記回転金型を用いて製造される成形品は、横断面円筒状のものに制約されるが、その成形品の種類は特定のものに限定されるものではない。例えば、積層構造の樹脂管、ダイレクトブロー成形に用いる円筒状パリソンなどを上記回転金型を用いて成形することが可能である。上記製造方法を適用したダイレクトブロー成形法は、上記製造方法によってパイプ状のパリソンを成形し、このパリソンを割金型に挟み込んでボトル底部となるパリソンの軸方向一部を融着するとともに、このパリソン内にエアーを吹き込み、エア圧によりパリソンを割金型の内面に押圧させるものである。

【0016】

上記製造方法は、次の製造装置によって実施することが可能である。かかる樹脂成形体の製造装置は、所定量の扁平状微粒子を含有する樹脂材料を溶融混練する押出機と、該押出機の先端部に取付けられたダイとを備え、該ダイは、円筒状の内周面を有する外型と、円筒状の外周面を有し外型内に同一軸心上に配設された内型と、外型と内型とをその軸心回りに相対回転させる回転駆動機構とを備え、内型と外型の間には横断面において環状の流路が形成されたものである。かかる製造装置によれば、回転駆動機構により外型と内型とを相対回転することで環状流路内に存在する溶融樹脂材料に周方向の剪断力を生じさせ、樹脂中に分散する扁平状微粒子を周方向に整列させることが可能である。

【0017】

上記回転駆動機構は、外型と内型とを相対的に回転駆動するものであればどのような構成を採用してもよく、例えば、外型と内型の両者を回転駆動するものでもよいし、外型と内型のいずれか一方を固定し、他方を回転駆動するものでもよい。具体的には、例えば、回転駆動機構は、外型をその軸心回りに回転駆動するものとすることができる。また、回転駆動機構は、内型をその軸心回りに回転駆動するものとすることもできる。また、環状流路の軸方向一部分のみにおいて外型と内型とを相対回転させるように構成することもできる。

【発明の効果】

【0018】

以上のように本発明にあっては、扁平状微粒子を含有する樹脂材料を金型の内部で成形する過程で該樹脂材料に剪断力を作用させることにより、多数の扁平状微粒子を、樹脂成形体の表面を賦形する型面と略平行な角度で分散させることができ、このように整列された扁平状微粒子が樹脂中に分散された樹脂成形体は、優れた意匠感とバリアー性とを得ることができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を図面に基づいて説明する。

【0020】

図1は、本発明の一実施形態に係るパリソン(樹脂成形体)を用いたダイレクトブロー成形装置1の要部を簡略視している。該ダイレクトブロー成形装置1は、円筒状のパリソンPを押出成形する押出成形装置2と、該装置2により成形された直後にパリソンPをブロー成形してボトル製品を得るためのブロー成形金型3とを備えている。なお、このようにして得られたボトル製品もまた、本発明の樹脂成形体の一実施形態である。

【0021】

上記押出成形装置2は、クロスヘッドダイ4と、該ダイ4へ溶融樹脂材料(成形材料)を供給する単一の混練押出機5と、該混練押出機5にペレット状の原材料を供給するためのホッパー6とを備えている。このホッパー6には、所定量の樹脂ペレットと、所定量の顔料とが供給されるとともに、必要ならば各種添加材料が供給される。

【0022】

本発明の樹脂成形体に用いられる顔料としては、適宜のものを採用することができ、雲母やマイカなどの扁平状無機微粒子の表面に酸化チタンや酸化鉄などの金属酸化物を被覆したパール顔料の他、適宜の着色用の無機顔料、扁平状高分子微粒子(有機顔料)を用いることができる。扁平状高分子微粒子としては、例えば、ポリエチレン、ポリプロピレンなどのオレフィン系樹脂、ポリ塩化ビニルなどのスチレン系樹脂、ポリメタクリル酸エステル(ポリメタクリル酸メチルなど)、ポリアクリル酸エステルなどのアクリル系樹脂、ナイロン系樹脂、フッ素系樹脂、アミン径樹脂などの合成樹脂で構成された扁平状樹脂粒子を用いることができる。具体的には、無機パール顔料としては、メルク・ジャパン株式会社製の「イリオジン(登録商標)」、同「ティミロン(登録商標)」、同「コロロナ(登録商標)」などを挙げることができる。また、有機パール顔料としては、三井東圧化学社製の「ミューティクル」などを挙げることができる。

【0023】

ダイ4は、押出機5の先端に接続されており、円筒状の内周面を有する外型7(ダイス)と、円筒状の外周面を有し外型7内に同一軸心上に配設された内型8(コア)とを備えている。外型7と内型8との間には、横断面において円環状の流路(空洞部)が形成されており、押出機5内でスクリュー5aによって混練溶融され押し出された成形材料は、この環状流路内で賦形・冷却され、ダイ4の先端部(下端部)から押し出される。なお、ダイ4から押し出された成形材料は、押出機5並びにダイ4内部の加圧状態から瞬間的に常圧状態となるために径方向に膨らみ、所定の径のパリソンが形成される。

【0024】

上記内型8は、モータ10及び伝動ギア11,12を有する回転駆動機構によって回転駆動可能に構成されている。即ち、内型8の上部側は外型7の上部側に回転可能に嵌合されており、内型8の下部側は上部側に比して小径に構成され、この内型8の下部側と外型7との間の隙間が成形材料の流路となされている。なお、内型8は、外型7に固定したベアリングによって回転可能に支持することもできる。また、内型8の上端部にはギア12が一体的に設けられているとともに、該ギア12と噛合するギア11がモータ10の出力軸に設けられている。

【0025】

上述したダイ4の下方には、ブロー成形金型3が配設されている。該ブロー成形金型3は、割型3a,3bと、図示しない吹き込みノズル等から構成される従来公知のものと同様であるので詳細説明を省略する。

【0026】

上記ダイレクトブロー成形装置では、押出機5内で溶融混合された樹脂材料をダイ4に供給してダイ4内の流路を流通させるが、この際にモータ10を駆動して内型8を回転させると、溶融樹脂材料に周方向の剪断力が生ずる。すると、図2に示すように樹脂中で不定な角度で分散している扁平状微粒子Xが、図3に示すように、回転方向、即ち、周方向に沿う角度に整列して分散していく。なお、内型8の回転により、該内型8に自己調心作用が生じ、周方向にほぼ均一な肉厚でパリソンが形成される。

【0027】

そして、成形材料は環状流路の下流側に至るにしたがって冷却され、成形材料の硬化が進むため、多数の扁平状微粒子が周方向に整列した状態でダイ4の先端部から押し出され、円筒状のパリソンが成形される。

【0028】

このパリソンを、上記ブロー成形型の割金型3a,3bに挟み込んでボトル底部となるパリソンの軸方向一部(図面において割金型3a,3bの上部側)を融着するとともに、このパリソン内にエアーを吹き込み、エア圧によりパリソンを膨張させて割金型3a,3bの内面に押圧させ、冷却固化することで、ボトル状の樹脂成形体であるボトル容器が形成される。

【0029】

これらパリソンP並びにボトル容器は、樹脂材料中に含有されている多数の扁平状微粒子が、パリソンPやボトルの表面と略平行な角度で分散しており、同一同量の原材料に同一同量のパール顔料を含む全く同じ樹脂材料から成形された従来製品と比較すると、明るく綺麗なパール感が得られるとともに、優れたガスバリアー性並びに光バリアー性が得られた。

【図面の簡単な説明】

【0030】

【図1】本発明の実施形態に係るパリソン並びにボトルを成形するためのダイレクトブロー成形装置の全体簡略側断面図である。

【図2】同成形装置のダイ内の溶融樹脂材料に剪断力を作用させる前の樹脂中の扁平状微粒子の状態を示す拡大断面図である。

【図3】同成形装置のダイ内の溶融樹脂材料に剪断力を作用させた後の樹脂中の扁平状微粒子の状態を示す拡大断面図である。

【符号の説明】

【0031】

1 ダイレクトブロー成形装置

2 押出成形装置

3 ブロー成形金型

4 ダイ

5 押出機

7 外型(ダイス)

8 内型(コア)

10,11,12 回転駆動機構

P パリソン(樹脂成形体)

【特許請求の範囲】

【請求項1】

顔料等の扁平状微粒子を所定量含有する樹脂材料から成形された樹脂成形体において、前記多数の扁平状微粒子を、樹脂成形体の表面に略平行な角度で樹脂中に分散させたことを特徴とする樹脂成形体。

【請求項2】

円筒状の押出成形体である請求項1に記載の樹脂成形体。

【請求項3】

ボトル状の押出ブロー成形体である請求項1に記載の樹脂成形体。

【請求項4】

外型と内型とを有するダイを備える押出成形機を用いる樹脂成形体の製造方法であって、顔料等の扁平状微粒子を所定量含有する樹脂材料を溶融混練し、この溶融樹脂材料をダイから押し出す際に、ダイの外型と内型とを相対回転させ、該回転方向に略平行な角度で前記多数の扁平状微粒子を樹脂中に分散させることを特徴とする樹脂成形体の製造方法。

【請求項5】

請求項4に記載の製造方法によって押出成形された円筒状の樹脂成形体。

【請求項6】

請求項5に記載の円筒状樹脂成形体をパリソンとして用いてブロー成形してなるボトル状の樹脂成形体。

【請求項7】

請求項5に記載の円筒状樹脂成形体の周方向の所定部位を軸方向に切り開いて、平板状若しくはフィルム状に圧延してなる樹脂成形体。

【請求項8】

相対回転する外型と内型とを有する金型を用いて、顔料等の扁平状微粒子を所定量含有する樹脂材料を所定形状に成形する樹脂成形体の製造方法において、外型と内型との間の空洞部に存在する溶融樹脂材料に、外型と内型との相対回転による周方向の剪断力を作用させて、多数の扁平状微粒子を、周方向に沿う角度に整列させた後、樹脂材料を冷却固化することを特徴とする樹脂成形体の製造方法。

【請求項1】

顔料等の扁平状微粒子を所定量含有する樹脂材料から成形された樹脂成形体において、前記多数の扁平状微粒子を、樹脂成形体の表面に略平行な角度で樹脂中に分散させたことを特徴とする樹脂成形体。

【請求項2】

円筒状の押出成形体である請求項1に記載の樹脂成形体。

【請求項3】

ボトル状の押出ブロー成形体である請求項1に記載の樹脂成形体。

【請求項4】

外型と内型とを有するダイを備える押出成形機を用いる樹脂成形体の製造方法であって、顔料等の扁平状微粒子を所定量含有する樹脂材料を溶融混練し、この溶融樹脂材料をダイから押し出す際に、ダイの外型と内型とを相対回転させ、該回転方向に略平行な角度で前記多数の扁平状微粒子を樹脂中に分散させることを特徴とする樹脂成形体の製造方法。

【請求項5】

請求項4に記載の製造方法によって押出成形された円筒状の樹脂成形体。

【請求項6】

請求項5に記載の円筒状樹脂成形体をパリソンとして用いてブロー成形してなるボトル状の樹脂成形体。

【請求項7】

請求項5に記載の円筒状樹脂成形体の周方向の所定部位を軸方向に切り開いて、平板状若しくはフィルム状に圧延してなる樹脂成形体。

【請求項8】

相対回転する外型と内型とを有する金型を用いて、顔料等の扁平状微粒子を所定量含有する樹脂材料を所定形状に成形する樹脂成形体の製造方法において、外型と内型との間の空洞部に存在する溶融樹脂材料に、外型と内型との相対回転による周方向の剪断力を作用させて、多数の扁平状微粒子を、周方向に沿う角度に整列させた後、樹脂材料を冷却固化することを特徴とする樹脂成形体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−168250(P2006−168250A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2004−365652(P2004−365652)

【出願日】平成16年12月17日(2004.12.17)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成16年12月17日(2004.12.17)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

[ Back to top ]