樹脂成形体及びその製造方法、ならびに、電子部品装置

【課題】 室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体の製造方法を提供すること。

【解決手段】

エポキシ樹脂、硬化剤及び無機質充填材を含み、かつ硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、第1粉体と第2粉体とを、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、樹脂組成物を、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程とを有し、硬化促進剤の残りの部分(A2)と、エポキシ樹脂及び硬化剤とを含む混合物を、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに成形体を得る樹脂成形体の製造方法。

【解決手段】

エポキシ樹脂、硬化剤及び無機質充填材を含み、かつ硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、第1粉体と第2粉体とを、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、樹脂組成物を、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程とを有し、硬化促進剤の残りの部分(A2)と、エポキシ樹脂及び硬化剤とを含む混合物を、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに成形体を得る樹脂成形体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形体及びその製造方法、ならびに、電子部品装置、特に、室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体及びその製造方法に関するものである。

【背景技術】

【0002】

IC、LSI、デイスクリート等の素子は、主にエポキシ樹脂組成物を用いてトランスファー成形により封止されており、低コスト、高信頼性及び生産性に適した方法として従来から用いられている。トランスファー成形では、大部分がエポキシ樹脂組成物をタブレット状に成形した成形体を金型内のポットに投入し、加熱溶融させながらプランジャーで加圧し、金型キャビティ内に移送し、硬化させて成形するのが一般的である。

【0003】

このエポキシ樹脂組成物は、エポキシ樹脂、硬化剤、硬化促進剤、無機質充填材を含み、各成分を所定量秤量して混合した後、混練機で加熱溶融、混練を行い、冷却後に粉砕しタブレット状に成形して製造された後、低温室に保管される。また、使用する際は低温室から取り出した後、エポキシ樹脂組成物が室温に戻るまで放置するのが一般的である。しかしながら、混練機で加熱溶融、混練、冷却、粉砕したエポキシ樹脂組成物をタブレット状に成形するまで長時間を要する場合、エポキシ樹脂組成物の品質を損なわないように10℃〜−20℃程度の低温室に保管し、タブレット状に成形する前に10数時間程度の室温戻しの処理をした後に成形する。さらに、成形時に全量使用されれば問題ないがエポキシ樹脂組成物が残った場合、再度低温室に保管する必要がある。低温保管をしないと、その保管期間にもよるが著しく流動性が低下し、また、低温室から取り出した後室温戻しの処置をせずに使用すれば、温度環境差による結露が発生し吸水状態となり、ボイドや硬化性低下等が発生するなど、取り扱い上の問題がある。これらの点から、低コスト化、大量生産性、省人化等に限界があり、室温付近(20℃〜25℃)で保管できることが望まれていた。

【0004】

このような課題に対して、エポキシ樹脂と無機質充填材を混合、加熱溶融、混練、破砕したものと、フェノール樹脂と硬化促進剤及び無機質充填材を混合、加熱溶融、混練、破砕した材料を再混合した状態でタブレット状に成形しトランスファー成形を行うことが提案されている(例えば、特許文献1参照)。この方法では、成形物の成形は可能であるが、エポキシ樹脂とフェノール樹脂との硬化反応が不充分となり、成形物にひび割れ、フクレ等が発生する問題があった。

硬化性を改善するために、スクリューインライン方式の射出成形機を用いる方法も考えられるが、新規設備の導入が必要となり、現実的でない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−5888号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体(特に封止用樹脂タブレット)及びその製造方法、ならびに、それを用いた電子部品装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は以下の通りである。

(1)エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物から構成される樹脂成形体の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、

前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、

前記樹脂組成物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程とを有し、

(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記成形体を得ることを特徴とする樹脂成形体の製造方法。

(2)前記樹脂成形体が封止用樹脂タブレットであることを特徴とする(1)に記載の樹脂成形体の製造方法。

(3)前記第2粉体中の硬化促進剤のメディアン径が20μm以下で、粒子径50μm以上の粒子の割合が10質量%以下であることを特徴とする(1)又は(2)に記載の樹脂成形体の製造方法。

(4)前記粉砕工程は、ジェットミル、ボールミル、ハンマーミル及びポットミルからなる群から選ばれる少なくとも1種類の粉砕機を用いて行うこと特徴とする(1)〜(3)のいずれかに記載の樹脂成形体の製造方法。

(5)前記樹脂組成物が離型剤をさらに含むものであり、第2組成分が前記硬化促進剤の残りの部分(A2)に、さらに前記エポキシ樹脂、前記硬化剤、前記無機質充填材及び前記離型剤の少なくとも1成分の一部を含むことを特徴とする(1)〜(4)のいずれかに記載の樹脂成形体の製造方法。

(6)前記第1粉体のメディアン径が200μm以下であることを特徴とする(1)〜(5)のいずれかに記載の樹脂成形体の製造方法。

(7)前記混合工程は、回転式混合機及び分散運動式混合機からなる群より選ばれる少なくとも1種類の混合機を用いて行うことを特徴とする(1)〜(6)のいずれかに記載の樹脂成形体の製造方法。

(8)前記硬化促進剤が、テトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物及びホスホニウム化合物とシラン化合物との付加物からなる群から選ばれる少なくとも1種類の化合物であることを特徴とする(1)〜(7)いずれかに記載の樹脂成形体の製造方法。

(9)(1)〜(8)いずれかに記載の樹脂成形体の製造方法により得られる樹脂成形体であって、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることを特徴とする樹脂成形体。

(10)エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、 前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程とを有し、(A1)の重量をa1、(A2)の重量をa2とした場合、0< a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを、含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記樹脂組成物を得ることを特徴とする樹脂組成物の製造方法。

(11)(10)に記載の樹脂組成物の製造方法により得られる樹脂組成物であって、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることを特徴とする樹脂組成物。

(12)(9)に記載の樹脂成形体を用いて、あるいは、(11)に記載の樹脂組成物を成形体とすることなくそのまま用いて、半導体素子が封止されてなることを特徴とする電子部品装置。

【発明の効果】

【0008】

本発明に従うと、混練機で加熱溶融、混練する硬化促進剤を減量して製造することによって、室温での長期保存性が良好となり、保管、輸送コストの低減化を図ることができ、かつ成形性(特に流動性)、硬化性は現行品と同等となるため、産業上有用である。

【図面の簡単な説明】

【0009】

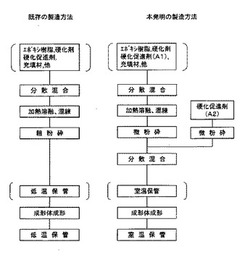

【図1】既存の製造方法と本発明による樹脂成形体の製造方法の一例を示す工程概略図である。

【発明を実施するための形態】

【0010】

本発明の樹脂成形体の製造方法は、エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物から構成される樹脂成形体の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、

前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、

前記樹脂組成物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程とを有し、

(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記成形体を得ることを特徴とする。

これにより、室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体を得ることができる。また、本発明の電子部品装置は、上記の樹脂成形体を用いて素子が封止されてなることを特徴とする。以下に本発明について詳細に説明する。

【0011】

図1は、樹脂成形体の製造方法について、既存の製造方法と本発明による製造方法の一例を示す工程概略図である。

本発明で用いられる樹脂成形体は、エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物から構成される樹脂成形体であって、図1に示すように、エポキシ樹脂、硬化剤及び無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤、前記硬化促進剤の融点または軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、前記樹脂組成物を、前記エポキシ樹脂、前記硬化剤、前記硬化促進剤の融点または軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程を有し、前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記成形体を得ることを特徴とする樹脂成形体の製造方法である。

【0012】

本発明は、微粉砕された硬化促進剤の残りの部分(A2)と、相溶することなく、かつエポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように分散混合して樹脂組成物を得る混合工程と、樹脂組成物を加熱することなく、かつエポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように加圧して成形体を成形する成形工程とにより作製されるものであり、硬化促進剤の残りの部分(A2)とエポキシ樹脂及び硬化剤とを含む混合物をエポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点に加熱する工程を経ずに成形体を得るため、硬化促進剤の種類にかかわらず、室温での長期保存性に優れ、かつ成形性(特に流動性)、硬化性は既存の製造方法によって得られる封止成形体と同等のものを得ることができる。これにより、成形体を成形するまでに長時間を要する場合や成形体を成形した後の保管を10℃〜−20℃程度の低温で保管する必要がなく、かつ、成形体を成形する前及びトランスファーモールド、コンプレッションモールド等の成形方法により成形する前における10数時間程度の室温戻しの処理も不要とすることができる。また、硬化促進剤の残りの部分(A2)を予め単独で微粉砕して用いることにより、加熱溶融、混練したり、加熱して樹脂成形体を成形したりせずに、充分な流動性を確保することができる。

本発明において、(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5である。上限値以下にすることにより、室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体を得ることができる。

【0013】

先ず、樹脂成形体を構成する樹脂組成物の各成分について、詳細に説明を行う。本発明の樹脂成形体を構成する樹脂組成物に用いられるエポキシ樹脂は、1分子中に2個以上のエポキシ基を有するモノマー、オリゴマー、ポリマー全般を指し、例えば、ビフェニル型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、ジシクロペンタジエン変性フェノール型エポキシ樹脂、ナフトール型エポキシ樹脂、トリフェノールメタン型エポキシ樹脂等が挙げられる。保存性及び作業性の観点から、エポキシ樹脂の融点又は軟化点は40℃以上であることが好ましく、50℃以上であることがより好ましい。また、流動性の観点から、エポキシ樹脂の融点又は軟化点は150℃以下であることが好ましく、120℃以下であることがより好ましい。

【0014】

本発明の樹脂成形体を構成する樹脂組成物に対するエポキシ樹脂の含有量の下限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは1.5質量%以上、より好ましくは3質量%以上である。一方、エポキシ樹脂の含有量の上限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは20質量%以下、より好ましくは15質量%以下である。

【0015】

本発明の樹脂成形体を構成する樹脂組成物に用いられる硬化剤は、1分子内に2個以上のフェノール性水酸基を有するモノマー、オリゴマー、ポリマー全般を指し、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、フェニレン又はジフェニレン骨格を有するフェノールアラルキル樹脂、ナフトールアラルキル樹脂、テルペン変性フェノール樹脂、ジシクロペンタジエン変性フェノール樹脂等が挙げられる。保存性及び作業性の観点から、硬化剤の融点又は軟化点は40℃以上であることが好ましく、50℃以上であることがより好ましい。また、流動性の観点から、硬化剤の融点又は軟化点は150℃以下であることが好ましく、120℃以下であることがより好ましい。

【0016】

本発明の樹脂成形体を構成する樹脂組成物に対する硬化剤の含有量の下限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは0.8質量%以上、より好ましくは1.5質量%以上である。一方、硬化剤の含有量の上限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは15質量%以下、より好ましくは12質量%以下である。

【0017】

なお、硬化剤としてのフェノール樹脂と、エポキシ樹脂とは、全エポキシ樹脂のエポキシ基数(EP)と、全フェノール樹脂のフェノール性水酸基数(OH)との当量比(EP)/(OH)が、0.8以上、1.3以下となるように配合することが好ましい。当量比が上記範囲内であると、得られる封止用樹脂を成形する際、十分な硬化特性を得ることができる。

【0018】

本発明の樹脂成形体を構成する樹脂組成物に用いられる硬化促進剤としては、エポキシ基とフェノール性水酸基と反応を促進するものであればよく、特に限定されるものではないが、例えば、1,8−ジアザビシクロ(5,4,0)ウンデセン−7の塩酸塩等のアミン系化合物、トリフェニルホスフィン等の有機ホスフィン、テトラフェニルホスホニウム・テトラフェニルボレート塩等のテトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物、ホスホニウム化合物とシラン化合物との付加物等のリン化合物、2−メチルイミダゾール等のイミダゾール化合物等が挙げられる。これらのうち、流動性、保存性及び硬化性のバランスの観点から、テトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物、ホスホニウム化合物とシラン化合物との付加物よりなる群から選ばれる少なくとも1種類の化合物がより好ましい。流動性という点を重視する場合にはテトラ置換ホスホニウム化合物が特に好ましく、また封止用樹脂組成物の硬化物熱時低弾性率という点を重視する場合にはホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物が特に好ましく、また潜伏的硬化性という点を重視する場合にはホスホニウム化合物とシラン化合物との付加物が特に好ましい。

【0019】

テトラ置換ホスホニウム化合物としては、例えば下記一般式(1)で表される化合物などが挙げられる。

【0020】

【化1】

(ただし、上記一般式(1)において、Pはリン原子を表す。R1、R2、R3及びR4は芳香族基又はアルキル基を表す。Aはヒドロキシル基、カルボキシル基、チオール基から選ばれる官能基のいずれかを芳香環に少なくとも1つ有する芳香族有機酸のアニオンを表す。AHはヒドロキシル基、カルボキシル基、チオール基から選ばれる官能基のいずれかを芳香環に少なくとも1つ有する芳香族有機酸を表す。x、yは1〜3の整数、zは0〜3の整数であり、かつx=yである。)

【0021】

一般式(1)で表される化合物において、リン原子に結合するR1、R2、R3及びR4がフェニル基であり、かつAHはヒドロキシル基を芳香環に有する化合物、すなわちフェノール類であり、かつAは該フェノール類のアニオンであるのが好ましい。

【0022】

ホスホベタイン化合物としては、例えば下記一般式(2)で表される化合物などが挙げられる。

【0023】

【化2】

(ただし、上記一般式(2)において、X1は炭素数1〜3のアルキル基、Y1はヒドロキシル基を表す。iは0〜5の整数であり、jは0〜4の整数である。)

【0024】

ホスフィン化合物とキノン化合物との付加物としては、例えば下記一般式(3)で表される化合物などが挙げられる。

【0025】

【化3】

(ただし、上記一般式(3)において、Pはリン原子を表す。R5、R6及びR7は炭素数1〜12のアルキル基又は炭素数6〜12のアリール基を表し、互いに同一であっても異なっていてもよい。R8、R9及びR10は水素原子又は炭素数1〜12の炭化水素基を表し、互いに同一であっても異なっていてもよく、R8とR9とが結合して環状構造となっていてもよい。)

【0026】

ホスフィン化合物とキノン化合物との付加物に用いるホスフィン化合物としては、例えばトリフェニルホスフィン、トリス(アルキルフェニル)ホスフィン、トリス(アルコキシフェニル)ホスフィン、トリナフチルホスフィン、トリス(ベンジル)ホスフィンなどの芳香環に無置換又はアルキル基、アルコキシル基などの置換基が存在するものが好ましく、アルキル基、アルコキシル基などの置換基としては1〜6の炭素数を有するものが挙げられる。入手しやすさの観点からはトリフェニルホスフィンが好ましい。またホスフィン化合物とキノン化合物との付加物に用いるキノン化合物としては、o−ベンゾキノン、p−ベンゾキノン、アントラキノン類が挙げられ、中でもp−ベンゾキノンが保存安定性の点から好ましい。一般式(3)で表される化合物において、リン原子に結合するR5、R6及びR7がフェニル基であり、かつR8、R9及びR10が水素原子である化合物、すなわち1,4−ベンゾキノンとトリフェニルホスフィンを付加させた化合物が封止用樹脂組成物の硬化物の熱時弾性率を低く維持できる点で好ましい。

【0027】

ホスホニウム化合物とシラン化合物との付加物としては、例えば下記一般式(4)で表される化合物などが挙げられる。

【0028】

【化4】

(ただし、上記一般式(4)において、Pはリン原子を表し、Siは珪素原子を表す。R11、R12、R13及びR14は、それぞれ、芳香環又は複素環を有する有機基、あるいは脂肪族基を表し、互いに同一であっても異なっていてもよい。式中X2は、基Y2及びY3と結合する有機基である。式中X3は、基Y4及びY5と結合する有機基である。Y2及びY3は、プロトン供与性基がプロトンを放出してなる基を表し、同一分子内の基Y2及びY3が珪素原子と結合してキレート構造を形成するものである。Y4及びY5はプロトン供与性基がプロトンを放出してなる基を表し、同一分子内の基Y4及びY5が珪素原子と結合してキレート構造を形成するものである。X2、及びX3は互いに同一であっても異なっていてもよく、Y2、Y3、Y4、及びY5は互いに同一であっても異なっていてもよい。Z1は芳香環又は複素環を有する有機基、あるいは脂肪族基である。)

【0029】

一般式(4)において、R11、R12、R13及びR14としては、例えば、フェニル基、メチルフェニル基、メトキシフェニル基、ヒドロキシフェニル基、ナフチル基、ヒドロキシナフチル基、ベンジル基、メチル基、エチル基、n−ブチル基、n−オクチル基及びシクロヘキシル基などが挙げられ、これらの中でも、フェニル基、メチルフェニル基、メトキシフェニル基、ヒドロキシフェニル基、ヒドロキシナフチル基などの置換基を有する芳香族基もしくは無置換の芳香族基がより好ましい。

【0030】

また、一般式(4)において、X2は、Y2及びY3と結合する有機基である。同様に、X3は、基Y4及びY5と結合する有機基である。Y2及びY3はプロトン供与性基がプロトンを放出してなる基であり、同一分子内の基Y2及びY3が珪素原子と結合してキレート構造を形成するものである。同様にY4及びY5はプロトン供与性基がプロトンを放出してなる基であり、同一分子内の基Y4及びY5が珪素原子と結合してキレート構造を形成するものである。基X2及びX3は互いに同一であっても異なっていてもよく、基Y2、Y3、Y4、及びY5は互いに同一であっても異なっていてもよい。このような一般式(4)中の−Y2−X2−Y3−、及び−Y4−X3−Y5−で表される基は、プロトン供与体が、プロトンを2個放出してなる基で構成されるものであり、プロトン供与体としては、例えば、カテコール、ピロガロール、1,2−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレン、2,2’−ビフェノール、1,1’−ビ−2−ナフトール、サリチル酸、1−ヒドロキシ−2−ナフトエ酸、3−ヒドロキシ−2−ナフトエ酸、クロラニル酸、タンニン酸、2−ヒドロキシベンジルアルコール、1,2−シクロヘキサンジオール、1,2−プロパンジオール及びグリセリンなどが挙げられるが、これらの中でも、カテコール、1,2−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレンがより好ましい。

【0031】

また、一般式(4)中のZ1は、芳香環又は複素環を有する有機基、あるいは脂肪族基を表し、これらの具体的な例としては、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基及びオクチル基などの脂肪族炭化水素基や、フェニル基、ベンジル基、ナフチル基及びビフェニル基などの芳香族炭化水素基、グリシジルオキシプロピル基、メルカプトプロピル基、アミノプロピル基及びビニル基などの反応性置換基などが挙げられるが、これらの中でも、メチル基、エチル基、フェニル基、ナフチル基及びビフェニル基が一般式(4)の熱安定性を向上させることができるという点で、より好ましい。

【0032】

本発明の樹脂成形体を構成する樹脂組成物に対する硬化促進剤の含有量は、樹脂組成物全体に対して、0.1質量%以上、1質量%以下であることが好ましい。硬化促進剤の含有量が上記範囲内であると、充分な流動性、保存性及び硬化性を得ることができる。

【0033】

本発明の樹脂成形体を構成する樹脂組成物に用いられる無機質充填材としては、特に限定されないが、当該分野で一般的に用いられる無機質充填材を使用することができる。例えば、タルク、焼成クレー、未焼成クレー、マイカ、ガラス等のケイ酸塩、酸化チタン、アルミナ、溶融球状シリカ、溶融破砕シリカ、結晶シリカ等のシリカ粉末等の酸化物、炭酸カルシウム、炭酸マグネシウム、ハイドロタルサイト等の炭酸塩、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム等の水酸化物、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム等の硫酸塩または亜硫酸塩、ホウ酸亜鉛、メタホウ酸バリウム、ホウ酸アルミニウム、ホウ酸カルシウム、ホウ酸ナトリウム等のホウ酸塩、窒化アルミニウム、窒化ホウ素、窒化ケイ素等の窒化物等を挙げることができる。無機質充填材は単独でも混合して使用してもよい。これらの中でも溶融球状シリカ、溶融破砕シリカ、結晶シリカ等のシリカ粉末が好ましく、特に溶融球状シリカが好ましい。これにより耐熱性、耐湿性、強度等を向上させることができる。無機質充填材の形状は、特に限定されないが、真球状であることが好ましく、かつ粒度分布がブロードであることが好ましい。これにより流動性を特に向上させることができる。

【0034】

本発明の樹脂成形体を構成する樹脂組成物に対する無機質充填材の含有量の下限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは80質量%以上であり、より好ましくは83質量%以上であり、さらに好ましくは85質量%以上である。含有量の下限値が上記範囲内であると、得られる封止用樹脂組成物の硬化物の吸湿量を抑えることや、強度の低下を低減でき、したがって良好な耐半田クラック性を有する硬化物を得ることができる。また、本発明の樹脂成形体を構成する樹脂組成物に対する無機質充填材の含有量の上限値は、樹脂組成物全体に対して、好ましくは93質量%以下であり、より好ましくは91質量%以下であり、さらに好ましくは90質量%以下である。含有量の上限値が上記範囲内であると、得られる樹脂組成物は良好な流動性を有するとともに、良好な成形性を備える。なお、水酸化アルミニウム、水酸化マグネシウムなどの金属水酸化物や、硼酸亜鉛、モリブデン酸亜鉛などの無機系難燃剤を用いる場合には、これらの無機系難燃剤と上記無機質充填材の合計量を上記範囲内とすることが望ましい。

【0035】

本発明の樹脂成形体を構成する樹脂組成物は、エポキシ樹脂、硬化剤、硬化促進剤、無機質充填材を含むものであるが、必要によって通常の封止材料に用いられている臭素化エポキシ樹脂、酸化アンチモン、燐酸エステル、ホスファゼン、水酸化アルミニウム、水酸化マグネシウム等の難燃剤;ハイドロタルサイト等のイオン捕捉剤;カーボンブラック、ベンガラ、酸化チタン等の着色剤;カルナバワックスなどの天然ワックス、ポリエチレンワックス等の合成ワックス、ステアリン酸やステアリン酸亜鉛等の高級脂肪酸及びその金属塩類若しくはパラフィン等の離型剤;シリコーンオイル、シリコーンゴム等の低応力剤;シランカップリング剤等を適宜含んでいてもよい。

【0036】

次に、本発明の樹脂成形体の製造方法について、封止用樹脂タブレットの製造方法を例に、以下に詳細に説明する。

【0037】

(混練・破砕工程)

本工程は、エポキシ樹脂、硬化剤及び無機質充填材を含み、かつ硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る工程である。第1組成分は、全配合成分において硬化促進剤の残りの部分(A2)を含む第2組成分を除く成分からなる。混合、加熱溶融、混練は従来と同様な方法が適用できる。

配合した第1組成分を、たとえばミキサー、ジェットミル、ボールミル等を用いて常温で均一に粉砕、混合した後、加熱ロール、ニーダー又は押出機等の混練機を用いて90〜120℃程度まで樹脂組成物を加温しながら溶融し混練を行い、混練後の樹脂組成物を冷却、粉砕し、第2粉体を得ることができる。

【0038】

(粉砕工程)

粉砕工程には、エポキシ樹脂、硬化剤、無機質充填材を含み、かつ硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練後に粉砕して、第1粉体を得る工程と硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る2つの粉砕工程がある。

均一分散の観点から、第1粉体のメディアン径が200μm以下で、かつ粒径500μm以上の粒子の割合が10質量%以下であることが好ましい。第1粉体のメディアン径が上記上限値以下であり、かつ上記特定粒径以上の粒子の割合が上記上限値以下であれば第2粉体との分散が良好となり硬化不良を生じることはない。

また第2粉体中の硬化促進剤はメディアン径が20μm以下で、かつ粒径50μm以上の粒子の割合が10質量%以下となるように微粉砕することが好ましく、さらにメディアン径が10μm以下で、かつ粒径50μm以上の粒子の割合が5質量%以下となるように微粉砕することがより好ましい。硬化促進剤のメディアン径が上記上限値以下であり、かつ硬化促進剤の上記特定粒径以上の粒子の割合が上記上限値以下となるように微粉砕すれば、硬化促進剤の分散が不十分となり、部分的な反応速度の違いによるボイドや割れが発生したり、反応速度が十分得られないことによる硬化不良が発生したり、部分的な反応の進行により流動性が低下したりする恐れが少ない。なお、硬化促進剤の粒度分布は、市販のレーザー式粒度分布計(例えば、(株)島津製作所製、SALD−7000等)を用いて測定することができる。

【0039】

粉砕工程は、圧縮、衝撃、剪断、摩擦及び冷凍からなる群から選ばれる少なくとも1種類の外力により粉砕を行うことができる。より具体的には、例えば、ジェットミル等の気流式粉砕機、振動ボールミル、連続式回転ボールミル、バッチ式ボールミル等のボールミル、パルペライザー、ハンマーミル、湿式ポットミル、遊星ポットミル等のポットミル、ローラーミル等の粉砕機を用いることができる。これらの中でも、ジェットミル、ボールミル、ハンマーミル及びポットミルが好ましく、特にジェットミルが好ましい。これにより、特に硬化促進剤を効率良く微粉砕することができる。

【0040】

硬化促進剤の残りの部分(A2)を含む第2組成分を微粉砕するのに、ジェットミルを用いる場合は、その粉砕条件は特に限定されないが、空気圧0.5〜1.0MPaが好ましく、特に0.6〜0.8MPaが好ましい。第2組成分の供給速度は、特に限定されないが、1〜100kg/hが好ましく、特に3〜50kg/hが好ましい。

【0041】

また、第2粉体を得る粉砕工程は、作業性の観点から、硬化促進剤に離型剤及び/又は無機質充填材の一部(微量)を添加して硬化促進剤の微粉砕を行うことができる。これにより、硬化促進剤の融点が比較的低い場合であっても、粉砕機の壁面等への硬化促進剤の付着を防止することができる。

【0042】

(混合工程)

混合工程で、エポキシ樹脂、硬化剤、無機質充填材及び硬化促進剤の一部分(A1)を含む第1組成分を溶融混練後に粉砕して得た第1粉体と、硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して得た第2粉体を分散混合する方法としては、羽根回転式ミキサ、ボールミル、リボンブレンダー等の回転式混合機及びV型混合機、ロッキングミル等の分散運動式混合機からなる群より選ばれる少なくとも1種類の混合機を用いることができる。これにより、第1粉体と第2粉体を均一に分散混合することができる。

【0043】

また、混合工程は、エポキシ樹脂、硬化剤、無機質充填材及び硬化促進剤の一部分(A1)を含む第1組成分を溶融混練後に粉砕して第1粉体を得る際に第2粉体を同時に添加混合することもできる。これにより各成分の均一分散性を向上させることができる。また、この場合、第1組成分の粉砕工程と第1粉体と第2粉体の混合工程とを一工程とすることができ、工程の効率を向上させることができる。

【0044】

第1粉体作製時に第2粉体を同時に分散配合するには、粉砕機能を有し、かつ分散混合機能も有する粉砕機、より具体的には、例えば、ジェットミル、振動ボールミル、連続式回転ボールミル、バッチ式ボールミル等のボールミル、パルペライザー、ハンマーミル、湿式ポットミル、遊星ポットミル等のポットミル、ローラーミル等の粉砕機を用いることができる。これらの中でも、ジェットミル、ボールミル、ハンマーミル及びポットミルが好ましく、特にジェットミルが好ましい。これにより、溶融混練後のエポキシ樹脂及び硬化剤、無機質充填材の混練物を効率良く粉末化するとともに、硬化促進剤を第1粉体に均一に分散混合することができる。

【0045】

一般に、粉体の混合においては、粒子同士のぶつかり合い等により発熱し、被混合物の温度が上昇することとなるが、本発明においては、被混合物の温度が、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように、粒子同士のぶつかり合い等による発熱が起こり難い混合機を用いたり、温度調節を行ったりすることが望ましい。これにより、エポキシ樹脂、硬化剤及び硬化促進剤の種類にかかわらず、室温での長期保存性に優れ、かつ成形性(特に流動性)、硬化性に優れた封止用樹脂タブレットを得ることができる。粒子同士のぶつかり合い等による発熱が起こり難い混合機としては、例えば、V型混合機等が挙げられる。また、温度調節を行う方法としては特に限定するものではないが、例えば、被混合物に冷風等の冷却媒体を供給する等、直接的な冷却方法、あるいは、混合機の容器を冷却液、冷風等の冷却媒体で冷却する等、間接的な冷却方法が挙げられる。温度調節を容易に行うことができる混合機としては、例えば、羽根回転式ミキサ等が挙げられる。例えば、混合機として羽根回転式ミキサを用い、温度調節せずにエポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物を10分間混合した場合における被混合物の温度は30℃程度まで上昇するところ、15℃の冷水により容器を冷却した場合には、被混合物の温度を25℃程度に止めることができる。

【0046】

(成形工程)

成形工程は、混合工程によって得られた樹脂組成物を加圧して、例えばタブレット状に成形する工程である。これによって保管、輸送、成形作業を容易にすることができる。

混合工程によって得られた樹脂組成物を加圧してタブレット状に成形する方法としては、例えば、顧客の要求に合わせたタブレットのサイズ(径、高さ、重量)の金型に投入し、圧縮成形機を使用して圧縮率80〜95%で圧縮成形する方法等が挙げられる。タブレットのサイズ等は、特に限定されないが、具体的には外径Dが20mm以下で、外径Dと長さLとの比L/Dが1以上である場合;外径Dが20mm以上で、外径Dと長さLとの比L/Dが1以下である場合等の形状が挙げられる。

【0047】

一般に、粉体を加圧してタブレット状に成形する場合においては、得られるタブレットの形状保持性や作業性の観点から加熱を行う場合があった。また、金属等の不純物の混入が少ない半導体封止用樹脂タブレットを提供することを目的として、実質的に混合粉体を溶融混練する工程を経ずにタブレット状に成形することが開示された特開2006−187873号においては、所定の流動性を得るために、80〜130℃程度まで加熱を行ってタブレット状に成形することが必要であった。しかしながら、本発明においてタブレット状に成形する際は、室温での長期保存性を低下させないため、加熱は行わない。本発明においては、硬化促進剤の残りの部分(A2)を微粉砕する粉砕工程を有しているため、加熱を行わずにタブレット状に成形しても、流動性が不足することがない。

【0048】

また、積極的に加熱を行わない場合であっても、連続でタブレット状に成形を行うと、摺動等により発熱し、タブレットの温度が上昇することとなるが、本発明においては、タブレットの温度が、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように、温度調節を行うことが望ましい。これにより、エポキシ樹脂、硬化剤及び硬化促進剤の種類にかかわらず、室温での長期保存性に優れ、かつ成形性(特に流動性)、硬化性に優れた封止用樹脂タブレットを得ることができる。温度調節を行う方法としては特に限定するものではないが、例えば、タブレット成形用金型を冷却液、冷風等の冷却媒体で冷却する等の間接的な冷却方法が挙げられる。例えば、温度調節せずにエポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物を1時間連続でタブレット状に成形した場合におけるタブレット金型の温度は40℃程度まで上昇するところ、15℃の冷水により容器を冷却した場合には、タブレット金型の温度を25℃程度に止めることができる。

【0049】

上述のとおり、本発明の封止用樹脂タブレットの製造方法は、硬化促進剤の残りの部分(A2)と、エポキシ樹脂及び硬化剤とを、含む混合物をエポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに樹脂タブレットを得るものであるため、室温でも反応を抑制することができ、反応を防止するための低温保管を必要とせず、使用前に低温から室温に戻す準備が不要となり、使用して余っても特性変化しにくいため次回そのまま使用することが可能である。

【0050】

なお、本発明の樹脂成形体の製造方法について、封止用樹脂タブレットの製造方法を具体的に挙げて説明したが、本発明はこれに限定されず、封止用ではない一般のエポキシ樹脂成形材料等にも適用可能である。また、樹脂成形体の形状についても、タブレット状のもの以外に、例えば、シート状、短冊状、ペレット状のもの等にも適用可能である。

【0051】

本発明の樹脂組成物及び樹脂成形体(封止用樹脂タブレット)は、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることが好ましく、10%以下であることがより好ましい。このような樹脂組成物又は樹脂成形体は、上述した製造方法よって得ることができる。

【0052】

次に、本発明の電子部品装置の製造方法について、樹脂成形体として封止用樹脂タブレットを用いる場合を例に、詳細に説明する。本発明の封止用樹脂タブレットを用いて電子部品装置を製造する方法としては、例えば、素子を搭載したリードフレーム又は回路基板などを金型キャビティ内に設置した後、封止用樹脂タブレットをトランスファーモールド、コンプレッションモールドなどの成形方法で成形、硬化させることにより、この素子を封止する方法が挙げられる。

【0053】

封止される素子としては、例えば、集積回路、大規模集積回路、トランジスタ、サイリスタ、ダイオード、固体撮像素子などが挙げられるが、これらに限定されない。

【0054】

得られる電子部品装置の形態としては、例えば、デュアル・インライン・パッケージ(DIP)、プラスチック・リード付きチップ・キャリヤ(PLCC)、クワッド・フラット・パッケージ(QFP)、ロー・プロファイル・クワッド・フラット・パッケージ(LQFP)、スモール・アウトライン・パッケージ(SOP)、スモール・アウトライン・Jリード・パッケージ(SOJ)、薄型スモール・アウトライン・パッケージ(TSOP)、薄型クワッド・フラット・パッケージ(TQFP)、テープ・キャリア・パッケージ(TCP)、ボール・グリッド・アレイ(BGA)、チップ・サイズ・パッケージ(CSP)などが挙げられるが、これらに限定されない。

【0055】

封止用樹脂組成物のトランスファーモールドなどの成形方法により素子が封止された電子部品装置は、そのまま、あるいは80℃から200℃程度の温度で、10分から10時間程度の時間をかけてこの樹脂組成物を完全硬化させた後、電子機器などに搭載される。

【0056】

なお、本発明の電子部品装置の製造方法について、封止用樹脂タブレットを用いた製造方法を具体的に挙げて説明したが、本発明はこれに限定されず、タブレット状のもの以外に、例えば、シート状、短冊状、ペレット状のもの等、他の形状の封止用樹脂成形体を用いることも可能である。また、微粉砕された硬化促進剤とエポキシ樹脂、硬化剤及び無機質充填材とを分散混合した封止用樹脂組成物を、成形体に成形せずにそのまま用いることもできる。

【実施例】

【0057】

以下、本発明を実施例で説明するが、本発明はこれらの実施例の記載に何ら限定されるものではない。配合量の部は質量部を表す。

【0058】

実施例及び比較例で用いた原材料を以下に示す。なお、各原料、第1粉体、及び第2粉体の粒度分布は、特に記載がなければレーザー式粒度分布計((株)島津製作所製、SALD−7000)を用いて、屈折率:D=1.70−1.00iの条件にて測定を行った。

(エポキシ樹脂)

エポキシ樹脂1:ビフェニレン骨格を有するフェノールアラルキル型エポキシ樹脂(日本化薬(株)製、NC−3000を、サンプルミルKIIW−1(不二パウダル(株)製)を用いて、粗粉砕したもの。エポキシ当量280g/eq、軟化点55℃。メディアン径200μm、粒径200μm以上の粒子の割合48質量%。)

【0059】

(硬化剤)

硬化剤1:ビフェニレン骨格を有するフェノールアラルキル型樹脂(明和化成(株)製、MEH−7851を、サンプルミルKIIW−1(不二パウダル(株)製)を用いて、粗粉砕したもの。水酸基当量205g/eq、軟化点65℃。メディアン径160μm、粒径200μm以上の粒子の割合33質量%。)

【0060】

(硬化促進剤)

硬化促進剤1:下記式(5)で表される1,4−ベンゾキノンとトリフェニルホスフィンを付加させた化合物(融点305℃。メディアン径100μm、粒径50μm以上の粒子の割合80質量%。)

【0061】

【化5】

【0062】

硬化促進剤2:硬化促進剤1を空気圧0.6MPa、原料供給速度3kg/hの条件でジェットミル(日本ニューマチック(株)製、PJM200SP)を用いて粉砕を行った。得られた粒子はメディアン径3μm、粒径50μm以上の粒子の割合が5質量%以下であった。

【0063】

(無機質充填材)

無機質充填材1:溶融球状シリカ(電気化学工業(株)製、FB560、メディアン径30μm、粒径200μm以上の粒子の割合0質量%。)

【0064】

(その他の添加剤)

シランカップリング剤1:γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製、KBM−403)

着色剤1:カーボンブラック(三菱化学(株)製、♯5)

離型剤1:モンタン酸ワックス(クラリアントジャパン(株)製、WE 4)

【0065】

(樹脂タブレットの製造)

実施例1

硬化促進剤2(A2)を除き、硬化促進剤1(A1)を含む表1に記載の各成分を羽根回転式ミキサにて室温で混合し、80℃〜100℃の加熱ロールで溶融混練を行い、冷却し、次いでパルペライザーで粉砕して、第1粉体を得た。この時の(A1)の重量をa1、(A2)の重量をa2とした場合、a1/(a1+a2)=0.5である。第1粉体のメディアン径及び500μm以上の粒子の割合を表1に示した。第1粉体に硬化促進剤2を添加して、羽回転式ミキサで5分間回転させ分散混合して、樹脂組成物を得た。その後加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率91%、直径18mm、高さ31.6mm、重量14.5gの樹脂タブレットを得た。分散混合時における最高混合物温度及びタブレット成形時における最高タブレット温度を表1に示した。

【0066】

実施例2

a1/(a1+a2)=0.3であること以外は、実施例1と同様にして第1粉体を得た。第1粉体のメディアン径及び500μm以上の粒子の割合を表1に示した。第1粉体に硬化促進剤2を添加して、羽根回転式ミキサで5分間回転させ分散混合して、樹脂組成物を得た。その後加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率90%、直径18mm、高さ31.8mm、重量14.5gの樹脂タブレットを得た。分散混合時における最高混合物温度及びタブレット成形時における最高タブレット温度を表1に示した。

【0067】

実施例3

a1/(a1+a2)=0.2であること以外は、実施例1と同様にして第1粉体を得た。第1粉体のメディアン径及び500μm以上の粒子の割合を表1に示した。第1粉体に硬化促進剤2を添加して、羽根回転式ミキサで5分間回転させ分散混合して、樹脂組成物を得た。その後加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率90%、直径18mm、高さ31.8mm、重量14.5gの樹脂タブレットを得た。分散混合時における最高混合物温度及びタブレット成形時における最高タブレット温度を表1に示した。

【0068】

実施例4

a1/(a1+a2)=0.1であること以外は、実施例1と同様にして第1粉体を得た。第1粉体のメディアン径及び500μm以上の粒子の割合を表1に示した。第1粉体に硬化促進剤2を添加して、羽根回転式ミキサで5分間回転させ分散混合して、樹脂組成物を得た。その後加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率91%、直径18mm、高さ31.6mm、重量14.5gの樹脂タブレットを得た。分散混合時における最高混合物温度及びタブレット成形時における最高タブレット温度を表1に示した。

【0069】

比較例1

硬化促進剤1及び、表1に記載の各成分を羽根回転式ミキサにて室温で混合し、80℃〜100℃の加熱ロールで溶融混練を行い、その後冷却し、次いで粗粉砕してメディアン径720μm、500μm以上の粒子の割合が70質量%の樹脂組成物を得た。その後、加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率91%、直径18mm、高さ31.6mm、重量14.5gの樹脂タブレットを得た。タブレット成形時における最高タブレット温度を表1に示した。

【0070】

得られた樹脂タブレットを、以下の方法で評価した。結果を表1に示す。

【0071】

評価方法

流動性(高化式粘度):高化式フローテスター((株)島津製作所・製CFT−500)を用いて、175℃、圧力10kgf/cm2、キャピラリー径0.5mmで測定した。単位はPa・s。判定基準は粘度値が20Pa・s以下のものを○、20Pa・sを超えるものを×とした。

【0072】

30℃長期保存性:得られた樹脂タブレットを30℃、相対湿度50%RHで30日間保管した後においても、上記の流動性の評価と同様にして高化式粘度を測定し、30℃、相対湿度50%RHで30日間保管する前の高化式粘度の値(初期値)に対する、30℃、相対湿度50%RHで30日間保管した後の高化式粘度の上昇値を百分率で表し、粘度上昇率とした。

単位は%。判定基準は、粘度上昇率が20%以下のものを○、20%を超えるものを×とした。

【0073】

硬化性:175℃に制御された熱板上に、樹脂タブレットを載せ、スパチュラで約1回/sec.のストロークで練る。樹脂タブレットが熱により溶解してから硬化するまでの時間を測定し、ゲルタイムとした。単位は秒。判定基準は、ゲルタイムが50秒以下のものを○、50秒を超えるものを×とした。

【0074】

成形後外観:低圧トランスファー成形機(コータキ精機株式会社製、KTS−30)を用いて、金型温度175℃、注入圧力9.8MPa、硬化時間120sで直径50mm、厚さ3mmの円盤状試験片を成形し、成形品の外観を目視で観察した。合計10個観察を行い、ボイドや割れの発生がなかったものを○、ボイドや割れの発生が1個以上、3個未満のものを△、ボイドや割れの発生が3個以上のものを×とした。

【0075】

【表1】

【0076】

実施例1〜4は、本願発明の製造方法であり、硬化促進剤の添加方法を変更したものを含むものであるが、いずれにおいても、流動性、30℃長期保存性、硬化性及び成形後外観に優れる結果が得られた。

【0077】

一方、加熱混練して樹脂組成物を得た従来方法による比較例1では、30℃長期保存性に劣り、冷蔵保管が必要であった。

【産業上の利用可能性】

【0078】

本発明は、室温での保存性に優れた封止用樹脂タブレットの製造方法ならびにそれを用いた電子部品装置を提供するものである。また、本発明の成形体の製造方法は、封止用ではない一般のエポキシ樹脂組成物等の熱硬化性樹脂成形材料にも適用可能である。

【技術分野】

【0001】

本発明は、樹脂成形体及びその製造方法、ならびに、電子部品装置、特に、室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体及びその製造方法に関するものである。

【背景技術】

【0002】

IC、LSI、デイスクリート等の素子は、主にエポキシ樹脂組成物を用いてトランスファー成形により封止されており、低コスト、高信頼性及び生産性に適した方法として従来から用いられている。トランスファー成形では、大部分がエポキシ樹脂組成物をタブレット状に成形した成形体を金型内のポットに投入し、加熱溶融させながらプランジャーで加圧し、金型キャビティ内に移送し、硬化させて成形するのが一般的である。

【0003】

このエポキシ樹脂組成物は、エポキシ樹脂、硬化剤、硬化促進剤、無機質充填材を含み、各成分を所定量秤量して混合した後、混練機で加熱溶融、混練を行い、冷却後に粉砕しタブレット状に成形して製造された後、低温室に保管される。また、使用する際は低温室から取り出した後、エポキシ樹脂組成物が室温に戻るまで放置するのが一般的である。しかしながら、混練機で加熱溶融、混練、冷却、粉砕したエポキシ樹脂組成物をタブレット状に成形するまで長時間を要する場合、エポキシ樹脂組成物の品質を損なわないように10℃〜−20℃程度の低温室に保管し、タブレット状に成形する前に10数時間程度の室温戻しの処理をした後に成形する。さらに、成形時に全量使用されれば問題ないがエポキシ樹脂組成物が残った場合、再度低温室に保管する必要がある。低温保管をしないと、その保管期間にもよるが著しく流動性が低下し、また、低温室から取り出した後室温戻しの処置をせずに使用すれば、温度環境差による結露が発生し吸水状態となり、ボイドや硬化性低下等が発生するなど、取り扱い上の問題がある。これらの点から、低コスト化、大量生産性、省人化等に限界があり、室温付近(20℃〜25℃)で保管できることが望まれていた。

【0004】

このような課題に対して、エポキシ樹脂と無機質充填材を混合、加熱溶融、混練、破砕したものと、フェノール樹脂と硬化促進剤及び無機質充填材を混合、加熱溶融、混練、破砕した材料を再混合した状態でタブレット状に成形しトランスファー成形を行うことが提案されている(例えば、特許文献1参照)。この方法では、成形物の成形は可能であるが、エポキシ樹脂とフェノール樹脂との硬化反応が不充分となり、成形物にひび割れ、フクレ等が発生する問題があった。

硬化性を改善するために、スクリューインライン方式の射出成形機を用いる方法も考えられるが、新規設備の導入が必要となり、現実的でない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−5888号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体(特に封止用樹脂タブレット)及びその製造方法、ならびに、それを用いた電子部品装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は以下の通りである。

(1)エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物から構成される樹脂成形体の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、

前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、

前記樹脂組成物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程とを有し、

(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記成形体を得ることを特徴とする樹脂成形体の製造方法。

(2)前記樹脂成形体が封止用樹脂タブレットであることを特徴とする(1)に記載の樹脂成形体の製造方法。

(3)前記第2粉体中の硬化促進剤のメディアン径が20μm以下で、粒子径50μm以上の粒子の割合が10質量%以下であることを特徴とする(1)又は(2)に記載の樹脂成形体の製造方法。

(4)前記粉砕工程は、ジェットミル、ボールミル、ハンマーミル及びポットミルからなる群から選ばれる少なくとも1種類の粉砕機を用いて行うこと特徴とする(1)〜(3)のいずれかに記載の樹脂成形体の製造方法。

(5)前記樹脂組成物が離型剤をさらに含むものであり、第2組成分が前記硬化促進剤の残りの部分(A2)に、さらに前記エポキシ樹脂、前記硬化剤、前記無機質充填材及び前記離型剤の少なくとも1成分の一部を含むことを特徴とする(1)〜(4)のいずれかに記載の樹脂成形体の製造方法。

(6)前記第1粉体のメディアン径が200μm以下であることを特徴とする(1)〜(5)のいずれかに記載の樹脂成形体の製造方法。

(7)前記混合工程は、回転式混合機及び分散運動式混合機からなる群より選ばれる少なくとも1種類の混合機を用いて行うことを特徴とする(1)〜(6)のいずれかに記載の樹脂成形体の製造方法。

(8)前記硬化促進剤が、テトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物及びホスホニウム化合物とシラン化合物との付加物からなる群から選ばれる少なくとも1種類の化合物であることを特徴とする(1)〜(7)いずれかに記載の樹脂成形体の製造方法。

(9)(1)〜(8)いずれかに記載の樹脂成形体の製造方法により得られる樹脂成形体であって、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることを特徴とする樹脂成形体。

(10)エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、 前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程とを有し、(A1)の重量をa1、(A2)の重量をa2とした場合、0< a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを、含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記樹脂組成物を得ることを特徴とする樹脂組成物の製造方法。

(11)(10)に記載の樹脂組成物の製造方法により得られる樹脂組成物であって、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることを特徴とする樹脂組成物。

(12)(9)に記載の樹脂成形体を用いて、あるいは、(11)に記載の樹脂組成物を成形体とすることなくそのまま用いて、半導体素子が封止されてなることを特徴とする電子部品装置。

【発明の効果】

【0008】

本発明に従うと、混練機で加熱溶融、混練する硬化促進剤を減量して製造することによって、室温での長期保存性が良好となり、保管、輸送コストの低減化を図ることができ、かつ成形性(特に流動性)、硬化性は現行品と同等となるため、産業上有用である。

【図面の簡単な説明】

【0009】

【図1】既存の製造方法と本発明による樹脂成形体の製造方法の一例を示す工程概略図である。

【発明を実施するための形態】

【0010】

本発明の樹脂成形体の製造方法は、エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物から構成される樹脂成形体の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、

前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、

前記樹脂組成物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程とを有し、

(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記成形体を得ることを特徴とする。

これにより、室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体を得ることができる。また、本発明の電子部品装置は、上記の樹脂成形体を用いて素子が封止されてなることを特徴とする。以下に本発明について詳細に説明する。

【0011】

図1は、樹脂成形体の製造方法について、既存の製造方法と本発明による製造方法の一例を示す工程概略図である。

本発明で用いられる樹脂成形体は、エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物から構成される樹脂成形体であって、図1に示すように、エポキシ樹脂、硬化剤及び無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤、前記硬化促進剤の融点または軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、前記樹脂組成物を、前記エポキシ樹脂、前記硬化剤、前記硬化促進剤の融点または軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程を有し、前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記成形体を得ることを特徴とする樹脂成形体の製造方法である。

【0012】

本発明は、微粉砕された硬化促進剤の残りの部分(A2)と、相溶することなく、かつエポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように分散混合して樹脂組成物を得る混合工程と、樹脂組成物を加熱することなく、かつエポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように加圧して成形体を成形する成形工程とにより作製されるものであり、硬化促進剤の残りの部分(A2)とエポキシ樹脂及び硬化剤とを含む混合物をエポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点に加熱する工程を経ずに成形体を得るため、硬化促進剤の種類にかかわらず、室温での長期保存性に優れ、かつ成形性(特に流動性)、硬化性は既存の製造方法によって得られる封止成形体と同等のものを得ることができる。これにより、成形体を成形するまでに長時間を要する場合や成形体を成形した後の保管を10℃〜−20℃程度の低温で保管する必要がなく、かつ、成形体を成形する前及びトランスファーモールド、コンプレッションモールド等の成形方法により成形する前における10数時間程度の室温戻しの処理も不要とすることができる。また、硬化促進剤の残りの部分(A2)を予め単独で微粉砕して用いることにより、加熱溶融、混練したり、加熱して樹脂成形体を成形したりせずに、充分な流動性を確保することができる。

本発明において、(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5である。上限値以下にすることにより、室温での長期保存性に優れ、硬化性や流動性が良好な樹脂成形体を得ることができる。

【0013】

先ず、樹脂成形体を構成する樹脂組成物の各成分について、詳細に説明を行う。本発明の樹脂成形体を構成する樹脂組成物に用いられるエポキシ樹脂は、1分子中に2個以上のエポキシ基を有するモノマー、オリゴマー、ポリマー全般を指し、例えば、ビフェニル型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、ジシクロペンタジエン変性フェノール型エポキシ樹脂、ナフトール型エポキシ樹脂、トリフェノールメタン型エポキシ樹脂等が挙げられる。保存性及び作業性の観点から、エポキシ樹脂の融点又は軟化点は40℃以上であることが好ましく、50℃以上であることがより好ましい。また、流動性の観点から、エポキシ樹脂の融点又は軟化点は150℃以下であることが好ましく、120℃以下であることがより好ましい。

【0014】

本発明の樹脂成形体を構成する樹脂組成物に対するエポキシ樹脂の含有量の下限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは1.5質量%以上、より好ましくは3質量%以上である。一方、エポキシ樹脂の含有量の上限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは20質量%以下、より好ましくは15質量%以下である。

【0015】

本発明の樹脂成形体を構成する樹脂組成物に用いられる硬化剤は、1分子内に2個以上のフェノール性水酸基を有するモノマー、オリゴマー、ポリマー全般を指し、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、フェニレン又はジフェニレン骨格を有するフェノールアラルキル樹脂、ナフトールアラルキル樹脂、テルペン変性フェノール樹脂、ジシクロペンタジエン変性フェノール樹脂等が挙げられる。保存性及び作業性の観点から、硬化剤の融点又は軟化点は40℃以上であることが好ましく、50℃以上であることがより好ましい。また、流動性の観点から、硬化剤の融点又は軟化点は150℃以下であることが好ましく、120℃以下であることがより好ましい。

【0016】

本発明の樹脂成形体を構成する樹脂組成物に対する硬化剤の含有量の下限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは0.8質量%以上、より好ましくは1.5質量%以上である。一方、硬化剤の含有量の上限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは15質量%以下、より好ましくは12質量%以下である。

【0017】

なお、硬化剤としてのフェノール樹脂と、エポキシ樹脂とは、全エポキシ樹脂のエポキシ基数(EP)と、全フェノール樹脂のフェノール性水酸基数(OH)との当量比(EP)/(OH)が、0.8以上、1.3以下となるように配合することが好ましい。当量比が上記範囲内であると、得られる封止用樹脂を成形する際、十分な硬化特性を得ることができる。

【0018】

本発明の樹脂成形体を構成する樹脂組成物に用いられる硬化促進剤としては、エポキシ基とフェノール性水酸基と反応を促進するものであればよく、特に限定されるものではないが、例えば、1,8−ジアザビシクロ(5,4,0)ウンデセン−7の塩酸塩等のアミン系化合物、トリフェニルホスフィン等の有機ホスフィン、テトラフェニルホスホニウム・テトラフェニルボレート塩等のテトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物、ホスホニウム化合物とシラン化合物との付加物等のリン化合物、2−メチルイミダゾール等のイミダゾール化合物等が挙げられる。これらのうち、流動性、保存性及び硬化性のバランスの観点から、テトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物、ホスホニウム化合物とシラン化合物との付加物よりなる群から選ばれる少なくとも1種類の化合物がより好ましい。流動性という点を重視する場合にはテトラ置換ホスホニウム化合物が特に好ましく、また封止用樹脂組成物の硬化物熱時低弾性率という点を重視する場合にはホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物が特に好ましく、また潜伏的硬化性という点を重視する場合にはホスホニウム化合物とシラン化合物との付加物が特に好ましい。

【0019】

テトラ置換ホスホニウム化合物としては、例えば下記一般式(1)で表される化合物などが挙げられる。

【0020】

【化1】

(ただし、上記一般式(1)において、Pはリン原子を表す。R1、R2、R3及びR4は芳香族基又はアルキル基を表す。Aはヒドロキシル基、カルボキシル基、チオール基から選ばれる官能基のいずれかを芳香環に少なくとも1つ有する芳香族有機酸のアニオンを表す。AHはヒドロキシル基、カルボキシル基、チオール基から選ばれる官能基のいずれかを芳香環に少なくとも1つ有する芳香族有機酸を表す。x、yは1〜3の整数、zは0〜3の整数であり、かつx=yである。)

【0021】

一般式(1)で表される化合物において、リン原子に結合するR1、R2、R3及びR4がフェニル基であり、かつAHはヒドロキシル基を芳香環に有する化合物、すなわちフェノール類であり、かつAは該フェノール類のアニオンであるのが好ましい。

【0022】

ホスホベタイン化合物としては、例えば下記一般式(2)で表される化合物などが挙げられる。

【0023】

【化2】

(ただし、上記一般式(2)において、X1は炭素数1〜3のアルキル基、Y1はヒドロキシル基を表す。iは0〜5の整数であり、jは0〜4の整数である。)

【0024】

ホスフィン化合物とキノン化合物との付加物としては、例えば下記一般式(3)で表される化合物などが挙げられる。

【0025】

【化3】

(ただし、上記一般式(3)において、Pはリン原子を表す。R5、R6及びR7は炭素数1〜12のアルキル基又は炭素数6〜12のアリール基を表し、互いに同一であっても異なっていてもよい。R8、R9及びR10は水素原子又は炭素数1〜12の炭化水素基を表し、互いに同一であっても異なっていてもよく、R8とR9とが結合して環状構造となっていてもよい。)

【0026】

ホスフィン化合物とキノン化合物との付加物に用いるホスフィン化合物としては、例えばトリフェニルホスフィン、トリス(アルキルフェニル)ホスフィン、トリス(アルコキシフェニル)ホスフィン、トリナフチルホスフィン、トリス(ベンジル)ホスフィンなどの芳香環に無置換又はアルキル基、アルコキシル基などの置換基が存在するものが好ましく、アルキル基、アルコキシル基などの置換基としては1〜6の炭素数を有するものが挙げられる。入手しやすさの観点からはトリフェニルホスフィンが好ましい。またホスフィン化合物とキノン化合物との付加物に用いるキノン化合物としては、o−ベンゾキノン、p−ベンゾキノン、アントラキノン類が挙げられ、中でもp−ベンゾキノンが保存安定性の点から好ましい。一般式(3)で表される化合物において、リン原子に結合するR5、R6及びR7がフェニル基であり、かつR8、R9及びR10が水素原子である化合物、すなわち1,4−ベンゾキノンとトリフェニルホスフィンを付加させた化合物が封止用樹脂組成物の硬化物の熱時弾性率を低く維持できる点で好ましい。

【0027】

ホスホニウム化合物とシラン化合物との付加物としては、例えば下記一般式(4)で表される化合物などが挙げられる。

【0028】

【化4】

(ただし、上記一般式(4)において、Pはリン原子を表し、Siは珪素原子を表す。R11、R12、R13及びR14は、それぞれ、芳香環又は複素環を有する有機基、あるいは脂肪族基を表し、互いに同一であっても異なっていてもよい。式中X2は、基Y2及びY3と結合する有機基である。式中X3は、基Y4及びY5と結合する有機基である。Y2及びY3は、プロトン供与性基がプロトンを放出してなる基を表し、同一分子内の基Y2及びY3が珪素原子と結合してキレート構造を形成するものである。Y4及びY5はプロトン供与性基がプロトンを放出してなる基を表し、同一分子内の基Y4及びY5が珪素原子と結合してキレート構造を形成するものである。X2、及びX3は互いに同一であっても異なっていてもよく、Y2、Y3、Y4、及びY5は互いに同一であっても異なっていてもよい。Z1は芳香環又は複素環を有する有機基、あるいは脂肪族基である。)

【0029】

一般式(4)において、R11、R12、R13及びR14としては、例えば、フェニル基、メチルフェニル基、メトキシフェニル基、ヒドロキシフェニル基、ナフチル基、ヒドロキシナフチル基、ベンジル基、メチル基、エチル基、n−ブチル基、n−オクチル基及びシクロヘキシル基などが挙げられ、これらの中でも、フェニル基、メチルフェニル基、メトキシフェニル基、ヒドロキシフェニル基、ヒドロキシナフチル基などの置換基を有する芳香族基もしくは無置換の芳香族基がより好ましい。

【0030】

また、一般式(4)において、X2は、Y2及びY3と結合する有機基である。同様に、X3は、基Y4及びY5と結合する有機基である。Y2及びY3はプロトン供与性基がプロトンを放出してなる基であり、同一分子内の基Y2及びY3が珪素原子と結合してキレート構造を形成するものである。同様にY4及びY5はプロトン供与性基がプロトンを放出してなる基であり、同一分子内の基Y4及びY5が珪素原子と結合してキレート構造を形成するものである。基X2及びX3は互いに同一であっても異なっていてもよく、基Y2、Y3、Y4、及びY5は互いに同一であっても異なっていてもよい。このような一般式(4)中の−Y2−X2−Y3−、及び−Y4−X3−Y5−で表される基は、プロトン供与体が、プロトンを2個放出してなる基で構成されるものであり、プロトン供与体としては、例えば、カテコール、ピロガロール、1,2−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレン、2,2’−ビフェノール、1,1’−ビ−2−ナフトール、サリチル酸、1−ヒドロキシ−2−ナフトエ酸、3−ヒドロキシ−2−ナフトエ酸、クロラニル酸、タンニン酸、2−ヒドロキシベンジルアルコール、1,2−シクロヘキサンジオール、1,2−プロパンジオール及びグリセリンなどが挙げられるが、これらの中でも、カテコール、1,2−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレンがより好ましい。

【0031】

また、一般式(4)中のZ1は、芳香環又は複素環を有する有機基、あるいは脂肪族基を表し、これらの具体的な例としては、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基及びオクチル基などの脂肪族炭化水素基や、フェニル基、ベンジル基、ナフチル基及びビフェニル基などの芳香族炭化水素基、グリシジルオキシプロピル基、メルカプトプロピル基、アミノプロピル基及びビニル基などの反応性置換基などが挙げられるが、これらの中でも、メチル基、エチル基、フェニル基、ナフチル基及びビフェニル基が一般式(4)の熱安定性を向上させることができるという点で、より好ましい。

【0032】

本発明の樹脂成形体を構成する樹脂組成物に対する硬化促進剤の含有量は、樹脂組成物全体に対して、0.1質量%以上、1質量%以下であることが好ましい。硬化促進剤の含有量が上記範囲内であると、充分な流動性、保存性及び硬化性を得ることができる。

【0033】

本発明の樹脂成形体を構成する樹脂組成物に用いられる無機質充填材としては、特に限定されないが、当該分野で一般的に用いられる無機質充填材を使用することができる。例えば、タルク、焼成クレー、未焼成クレー、マイカ、ガラス等のケイ酸塩、酸化チタン、アルミナ、溶融球状シリカ、溶融破砕シリカ、結晶シリカ等のシリカ粉末等の酸化物、炭酸カルシウム、炭酸マグネシウム、ハイドロタルサイト等の炭酸塩、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム等の水酸化物、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム等の硫酸塩または亜硫酸塩、ホウ酸亜鉛、メタホウ酸バリウム、ホウ酸アルミニウム、ホウ酸カルシウム、ホウ酸ナトリウム等のホウ酸塩、窒化アルミニウム、窒化ホウ素、窒化ケイ素等の窒化物等を挙げることができる。無機質充填材は単独でも混合して使用してもよい。これらの中でも溶融球状シリカ、溶融破砕シリカ、結晶シリカ等のシリカ粉末が好ましく、特に溶融球状シリカが好ましい。これにより耐熱性、耐湿性、強度等を向上させることができる。無機質充填材の形状は、特に限定されないが、真球状であることが好ましく、かつ粒度分布がブロードであることが好ましい。これにより流動性を特に向上させることができる。

【0034】

本発明の樹脂成形体を構成する樹脂組成物に対する無機質充填材の含有量の下限値は、特に限定されないが、樹脂組成物全体に対して、好ましくは80質量%以上であり、より好ましくは83質量%以上であり、さらに好ましくは85質量%以上である。含有量の下限値が上記範囲内であると、得られる封止用樹脂組成物の硬化物の吸湿量を抑えることや、強度の低下を低減でき、したがって良好な耐半田クラック性を有する硬化物を得ることができる。また、本発明の樹脂成形体を構成する樹脂組成物に対する無機質充填材の含有量の上限値は、樹脂組成物全体に対して、好ましくは93質量%以下であり、より好ましくは91質量%以下であり、さらに好ましくは90質量%以下である。含有量の上限値が上記範囲内であると、得られる樹脂組成物は良好な流動性を有するとともに、良好な成形性を備える。なお、水酸化アルミニウム、水酸化マグネシウムなどの金属水酸化物や、硼酸亜鉛、モリブデン酸亜鉛などの無機系難燃剤を用いる場合には、これらの無機系難燃剤と上記無機質充填材の合計量を上記範囲内とすることが望ましい。

【0035】

本発明の樹脂成形体を構成する樹脂組成物は、エポキシ樹脂、硬化剤、硬化促進剤、無機質充填材を含むものであるが、必要によって通常の封止材料に用いられている臭素化エポキシ樹脂、酸化アンチモン、燐酸エステル、ホスファゼン、水酸化アルミニウム、水酸化マグネシウム等の難燃剤;ハイドロタルサイト等のイオン捕捉剤;カーボンブラック、ベンガラ、酸化チタン等の着色剤;カルナバワックスなどの天然ワックス、ポリエチレンワックス等の合成ワックス、ステアリン酸やステアリン酸亜鉛等の高級脂肪酸及びその金属塩類若しくはパラフィン等の離型剤;シリコーンオイル、シリコーンゴム等の低応力剤;シランカップリング剤等を適宜含んでいてもよい。

【0036】

次に、本発明の樹脂成形体の製造方法について、封止用樹脂タブレットの製造方法を例に、以下に詳細に説明する。

【0037】

(混練・破砕工程)

本工程は、エポキシ樹脂、硬化剤及び無機質充填材を含み、かつ硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る工程である。第1組成分は、全配合成分において硬化促進剤の残りの部分(A2)を含む第2組成分を除く成分からなる。混合、加熱溶融、混練は従来と同様な方法が適用できる。

配合した第1組成分を、たとえばミキサー、ジェットミル、ボールミル等を用いて常温で均一に粉砕、混合した後、加熱ロール、ニーダー又は押出機等の混練機を用いて90〜120℃程度まで樹脂組成物を加温しながら溶融し混練を行い、混練後の樹脂組成物を冷却、粉砕し、第2粉体を得ることができる。

【0038】

(粉砕工程)

粉砕工程には、エポキシ樹脂、硬化剤、無機質充填材を含み、かつ硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練後に粉砕して、第1粉体を得る工程と硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る2つの粉砕工程がある。

均一分散の観点から、第1粉体のメディアン径が200μm以下で、かつ粒径500μm以上の粒子の割合が10質量%以下であることが好ましい。第1粉体のメディアン径が上記上限値以下であり、かつ上記特定粒径以上の粒子の割合が上記上限値以下であれば第2粉体との分散が良好となり硬化不良を生じることはない。

また第2粉体中の硬化促進剤はメディアン径が20μm以下で、かつ粒径50μm以上の粒子の割合が10質量%以下となるように微粉砕することが好ましく、さらにメディアン径が10μm以下で、かつ粒径50μm以上の粒子の割合が5質量%以下となるように微粉砕することがより好ましい。硬化促進剤のメディアン径が上記上限値以下であり、かつ硬化促進剤の上記特定粒径以上の粒子の割合が上記上限値以下となるように微粉砕すれば、硬化促進剤の分散が不十分となり、部分的な反応速度の違いによるボイドや割れが発生したり、反応速度が十分得られないことによる硬化不良が発生したり、部分的な反応の進行により流動性が低下したりする恐れが少ない。なお、硬化促進剤の粒度分布は、市販のレーザー式粒度分布計(例えば、(株)島津製作所製、SALD−7000等)を用いて測定することができる。

【0039】

粉砕工程は、圧縮、衝撃、剪断、摩擦及び冷凍からなる群から選ばれる少なくとも1種類の外力により粉砕を行うことができる。より具体的には、例えば、ジェットミル等の気流式粉砕機、振動ボールミル、連続式回転ボールミル、バッチ式ボールミル等のボールミル、パルペライザー、ハンマーミル、湿式ポットミル、遊星ポットミル等のポットミル、ローラーミル等の粉砕機を用いることができる。これらの中でも、ジェットミル、ボールミル、ハンマーミル及びポットミルが好ましく、特にジェットミルが好ましい。これにより、特に硬化促進剤を効率良く微粉砕することができる。

【0040】

硬化促進剤の残りの部分(A2)を含む第2組成分を微粉砕するのに、ジェットミルを用いる場合は、その粉砕条件は特に限定されないが、空気圧0.5〜1.0MPaが好ましく、特に0.6〜0.8MPaが好ましい。第2組成分の供給速度は、特に限定されないが、1〜100kg/hが好ましく、特に3〜50kg/hが好ましい。

【0041】

また、第2粉体を得る粉砕工程は、作業性の観点から、硬化促進剤に離型剤及び/又は無機質充填材の一部(微量)を添加して硬化促進剤の微粉砕を行うことができる。これにより、硬化促進剤の融点が比較的低い場合であっても、粉砕機の壁面等への硬化促進剤の付着を防止することができる。

【0042】

(混合工程)

混合工程で、エポキシ樹脂、硬化剤、無機質充填材及び硬化促進剤の一部分(A1)を含む第1組成分を溶融混練後に粉砕して得た第1粉体と、硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して得た第2粉体を分散混合する方法としては、羽根回転式ミキサ、ボールミル、リボンブレンダー等の回転式混合機及びV型混合機、ロッキングミル等の分散運動式混合機からなる群より選ばれる少なくとも1種類の混合機を用いることができる。これにより、第1粉体と第2粉体を均一に分散混合することができる。

【0043】

また、混合工程は、エポキシ樹脂、硬化剤、無機質充填材及び硬化促進剤の一部分(A1)を含む第1組成分を溶融混練後に粉砕して第1粉体を得る際に第2粉体を同時に添加混合することもできる。これにより各成分の均一分散性を向上させることができる。また、この場合、第1組成分の粉砕工程と第1粉体と第2粉体の混合工程とを一工程とすることができ、工程の効率を向上させることができる。

【0044】

第1粉体作製時に第2粉体を同時に分散配合するには、粉砕機能を有し、かつ分散混合機能も有する粉砕機、より具体的には、例えば、ジェットミル、振動ボールミル、連続式回転ボールミル、バッチ式ボールミル等のボールミル、パルペライザー、ハンマーミル、湿式ポットミル、遊星ポットミル等のポットミル、ローラーミル等の粉砕機を用いることができる。これらの中でも、ジェットミル、ボールミル、ハンマーミル及びポットミルが好ましく、特にジェットミルが好ましい。これにより、溶融混練後のエポキシ樹脂及び硬化剤、無機質充填材の混練物を効率良く粉末化するとともに、硬化促進剤を第1粉体に均一に分散混合することができる。

【0045】

一般に、粉体の混合においては、粒子同士のぶつかり合い等により発熱し、被混合物の温度が上昇することとなるが、本発明においては、被混合物の温度が、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように、粒子同士のぶつかり合い等による発熱が起こり難い混合機を用いたり、温度調節を行ったりすることが望ましい。これにより、エポキシ樹脂、硬化剤及び硬化促進剤の種類にかかわらず、室温での長期保存性に優れ、かつ成形性(特に流動性)、硬化性に優れた封止用樹脂タブレットを得ることができる。粒子同士のぶつかり合い等による発熱が起こり難い混合機としては、例えば、V型混合機等が挙げられる。また、温度調節を行う方法としては特に限定するものではないが、例えば、被混合物に冷風等の冷却媒体を供給する等、直接的な冷却方法、あるいは、混合機の容器を冷却液、冷風等の冷却媒体で冷却する等、間接的な冷却方法が挙げられる。温度調節を容易に行うことができる混合機としては、例えば、羽根回転式ミキサ等が挙げられる。例えば、混合機として羽根回転式ミキサを用い、温度調節せずにエポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物を10分間混合した場合における被混合物の温度は30℃程度まで上昇するところ、15℃の冷水により容器を冷却した場合には、被混合物の温度を25℃程度に止めることができる。

【0046】

(成形工程)

成形工程は、混合工程によって得られた樹脂組成物を加圧して、例えばタブレット状に成形する工程である。これによって保管、輸送、成形作業を容易にすることができる。

混合工程によって得られた樹脂組成物を加圧してタブレット状に成形する方法としては、例えば、顧客の要求に合わせたタブレットのサイズ(径、高さ、重量)の金型に投入し、圧縮成形機を使用して圧縮率80〜95%で圧縮成形する方法等が挙げられる。タブレットのサイズ等は、特に限定されないが、具体的には外径Dが20mm以下で、外径Dと長さLとの比L/Dが1以上である場合;外径Dが20mm以上で、外径Dと長さLとの比L/Dが1以下である場合等の形状が挙げられる。

【0047】

一般に、粉体を加圧してタブレット状に成形する場合においては、得られるタブレットの形状保持性や作業性の観点から加熱を行う場合があった。また、金属等の不純物の混入が少ない半導体封止用樹脂タブレットを提供することを目的として、実質的に混合粉体を溶融混練する工程を経ずにタブレット状に成形することが開示された特開2006−187873号においては、所定の流動性を得るために、80〜130℃程度まで加熱を行ってタブレット状に成形することが必要であった。しかしながら、本発明においてタブレット状に成形する際は、室温での長期保存性を低下させないため、加熱は行わない。本発明においては、硬化促進剤の残りの部分(A2)を微粉砕する粉砕工程を有しているため、加熱を行わずにタブレット状に成形しても、流動性が不足することがない。

【0048】

また、積極的に加熱を行わない場合であっても、連続でタブレット状に成形を行うと、摺動等により発熱し、タブレットの温度が上昇することとなるが、本発明においては、タブレットの温度が、エポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上の温度にならないように、温度調節を行うことが望ましい。これにより、エポキシ樹脂、硬化剤及び硬化促進剤の種類にかかわらず、室温での長期保存性に優れ、かつ成形性(特に流動性)、硬化性に優れた封止用樹脂タブレットを得ることができる。温度調節を行う方法としては特に限定するものではないが、例えば、タブレット成形用金型を冷却液、冷風等の冷却媒体で冷却する等の間接的な冷却方法が挙げられる。例えば、温度調節せずにエポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物を1時間連続でタブレット状に成形した場合におけるタブレット金型の温度は40℃程度まで上昇するところ、15℃の冷水により容器を冷却した場合には、タブレット金型の温度を25℃程度に止めることができる。

【0049】

上述のとおり、本発明の封止用樹脂タブレットの製造方法は、硬化促進剤の残りの部分(A2)と、エポキシ樹脂及び硬化剤とを、含む混合物をエポキシ樹脂、硬化剤及び硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに樹脂タブレットを得るものであるため、室温でも反応を抑制することができ、反応を防止するための低温保管を必要とせず、使用前に低温から室温に戻す準備が不要となり、使用して余っても特性変化しにくいため次回そのまま使用することが可能である。

【0050】

なお、本発明の樹脂成形体の製造方法について、封止用樹脂タブレットの製造方法を具体的に挙げて説明したが、本発明はこれに限定されず、封止用ではない一般のエポキシ樹脂成形材料等にも適用可能である。また、樹脂成形体の形状についても、タブレット状のもの以外に、例えば、シート状、短冊状、ペレット状のもの等にも適用可能である。

【0051】

本発明の樹脂組成物及び樹脂成形体(封止用樹脂タブレット)は、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることが好ましく、10%以下であることがより好ましい。このような樹脂組成物又は樹脂成形体は、上述した製造方法よって得ることができる。

【0052】

次に、本発明の電子部品装置の製造方法について、樹脂成形体として封止用樹脂タブレットを用いる場合を例に、詳細に説明する。本発明の封止用樹脂タブレットを用いて電子部品装置を製造する方法としては、例えば、素子を搭載したリードフレーム又は回路基板などを金型キャビティ内に設置した後、封止用樹脂タブレットをトランスファーモールド、コンプレッションモールドなどの成形方法で成形、硬化させることにより、この素子を封止する方法が挙げられる。

【0053】

封止される素子としては、例えば、集積回路、大規模集積回路、トランジスタ、サイリスタ、ダイオード、固体撮像素子などが挙げられるが、これらに限定されない。

【0054】

得られる電子部品装置の形態としては、例えば、デュアル・インライン・パッケージ(DIP)、プラスチック・リード付きチップ・キャリヤ(PLCC)、クワッド・フラット・パッケージ(QFP)、ロー・プロファイル・クワッド・フラット・パッケージ(LQFP)、スモール・アウトライン・パッケージ(SOP)、スモール・アウトライン・Jリード・パッケージ(SOJ)、薄型スモール・アウトライン・パッケージ(TSOP)、薄型クワッド・フラット・パッケージ(TQFP)、テープ・キャリア・パッケージ(TCP)、ボール・グリッド・アレイ(BGA)、チップ・サイズ・パッケージ(CSP)などが挙げられるが、これらに限定されない。

【0055】

封止用樹脂組成物のトランスファーモールドなどの成形方法により素子が封止された電子部品装置は、そのまま、あるいは80℃から200℃程度の温度で、10分から10時間程度の時間をかけてこの樹脂組成物を完全硬化させた後、電子機器などに搭載される。

【0056】

なお、本発明の電子部品装置の製造方法について、封止用樹脂タブレットを用いた製造方法を具体的に挙げて説明したが、本発明はこれに限定されず、タブレット状のもの以外に、例えば、シート状、短冊状、ペレット状のもの等、他の形状の封止用樹脂成形体を用いることも可能である。また、微粉砕された硬化促進剤とエポキシ樹脂、硬化剤及び無機質充填材とを分散混合した封止用樹脂組成物を、成形体に成形せずにそのまま用いることもできる。

【実施例】

【0057】

以下、本発明を実施例で説明するが、本発明はこれらの実施例の記載に何ら限定されるものではない。配合量の部は質量部を表す。

【0058】

実施例及び比較例で用いた原材料を以下に示す。なお、各原料、第1粉体、及び第2粉体の粒度分布は、特に記載がなければレーザー式粒度分布計((株)島津製作所製、SALD−7000)を用いて、屈折率:D=1.70−1.00iの条件にて測定を行った。

(エポキシ樹脂)

エポキシ樹脂1:ビフェニレン骨格を有するフェノールアラルキル型エポキシ樹脂(日本化薬(株)製、NC−3000を、サンプルミルKIIW−1(不二パウダル(株)製)を用いて、粗粉砕したもの。エポキシ当量280g/eq、軟化点55℃。メディアン径200μm、粒径200μm以上の粒子の割合48質量%。)

【0059】

(硬化剤)

硬化剤1:ビフェニレン骨格を有するフェノールアラルキル型樹脂(明和化成(株)製、MEH−7851を、サンプルミルKIIW−1(不二パウダル(株)製)を用いて、粗粉砕したもの。水酸基当量205g/eq、軟化点65℃。メディアン径160μm、粒径200μm以上の粒子の割合33質量%。)

【0060】

(硬化促進剤)

硬化促進剤1:下記式(5)で表される1,4−ベンゾキノンとトリフェニルホスフィンを付加させた化合物(融点305℃。メディアン径100μm、粒径50μm以上の粒子の割合80質量%。)

【0061】

【化5】

【0062】

硬化促進剤2:硬化促進剤1を空気圧0.6MPa、原料供給速度3kg/hの条件でジェットミル(日本ニューマチック(株)製、PJM200SP)を用いて粉砕を行った。得られた粒子はメディアン径3μm、粒径50μm以上の粒子の割合が5質量%以下であった。

【0063】

(無機質充填材)

無機質充填材1:溶融球状シリカ(電気化学工業(株)製、FB560、メディアン径30μm、粒径200μm以上の粒子の割合0質量%。)

【0064】

(その他の添加剤)

シランカップリング剤1:γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製、KBM−403)

着色剤1:カーボンブラック(三菱化学(株)製、♯5)

離型剤1:モンタン酸ワックス(クラリアントジャパン(株)製、WE 4)

【0065】

(樹脂タブレットの製造)

実施例1

硬化促進剤2(A2)を除き、硬化促進剤1(A1)を含む表1に記載の各成分を羽根回転式ミキサにて室温で混合し、80℃〜100℃の加熱ロールで溶融混練を行い、冷却し、次いでパルペライザーで粉砕して、第1粉体を得た。この時の(A1)の重量をa1、(A2)の重量をa2とした場合、a1/(a1+a2)=0.5である。第1粉体のメディアン径及び500μm以上の粒子の割合を表1に示した。第1粉体に硬化促進剤2を添加して、羽回転式ミキサで5分間回転させ分散混合して、樹脂組成物を得た。その後加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率91%、直径18mm、高さ31.6mm、重量14.5gの樹脂タブレットを得た。分散混合時における最高混合物温度及びタブレット成形時における最高タブレット温度を表1に示した。

【0066】

実施例2

a1/(a1+a2)=0.3であること以外は、実施例1と同様にして第1粉体を得た。第1粉体のメディアン径及び500μm以上の粒子の割合を表1に示した。第1粉体に硬化促進剤2を添加して、羽根回転式ミキサで5分間回転させ分散混合して、樹脂組成物を得た。その後加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率90%、直径18mm、高さ31.8mm、重量14.5gの樹脂タブレットを得た。分散混合時における最高混合物温度及びタブレット成形時における最高タブレット温度を表1に示した。

【0067】

実施例3

a1/(a1+a2)=0.2であること以外は、実施例1と同様にして第1粉体を得た。第1粉体のメディアン径及び500μm以上の粒子の割合を表1に示した。第1粉体に硬化促進剤2を添加して、羽根回転式ミキサで5分間回転させ分散混合して、樹脂組成物を得た。その後加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率90%、直径18mm、高さ31.8mm、重量14.5gの樹脂タブレットを得た。分散混合時における最高混合物温度及びタブレット成形時における最高タブレット温度を表1に示した。

【0068】

実施例4

a1/(a1+a2)=0.1であること以外は、実施例1と同様にして第1粉体を得た。第1粉体のメディアン径及び500μm以上の粒子の割合を表1に示した。第1粉体に硬化促進剤2を添加して、羽根回転式ミキサで5分間回転させ分散混合して、樹脂組成物を得た。その後加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率91%、直径18mm、高さ31.6mm、重量14.5gの樹脂タブレットを得た。分散混合時における最高混合物温度及びタブレット成形時における最高タブレット温度を表1に示した。

【0069】

比較例1

硬化促進剤1及び、表1に記載の各成分を羽根回転式ミキサにて室温で混合し、80℃〜100℃の加熱ロールで溶融混練を行い、その後冷却し、次いで粗粉砕してメディアン径720μm、500μm以上の粒子の割合が70質量%の樹脂組成物を得た。その後、加圧力2MPaの条件でタブレットマシン(三菱マテリアルテクノ(株)製S−20A)を用いて、得られた樹脂組成物をタブレット状に成形し、圧縮率91%、直径18mm、高さ31.6mm、重量14.5gの樹脂タブレットを得た。タブレット成形時における最高タブレット温度を表1に示した。

【0070】

得られた樹脂タブレットを、以下の方法で評価した。結果を表1に示す。

【0071】

評価方法

流動性(高化式粘度):高化式フローテスター((株)島津製作所・製CFT−500)を用いて、175℃、圧力10kgf/cm2、キャピラリー径0.5mmで測定した。単位はPa・s。判定基準は粘度値が20Pa・s以下のものを○、20Pa・sを超えるものを×とした。

【0072】

30℃長期保存性:得られた樹脂タブレットを30℃、相対湿度50%RHで30日間保管した後においても、上記の流動性の評価と同様にして高化式粘度を測定し、30℃、相対湿度50%RHで30日間保管する前の高化式粘度の値(初期値)に対する、30℃、相対湿度50%RHで30日間保管した後の高化式粘度の上昇値を百分率で表し、粘度上昇率とした。

単位は%。判定基準は、粘度上昇率が20%以下のものを○、20%を超えるものを×とした。

【0073】

硬化性:175℃に制御された熱板上に、樹脂タブレットを載せ、スパチュラで約1回/sec.のストロークで練る。樹脂タブレットが熱により溶解してから硬化するまでの時間を測定し、ゲルタイムとした。単位は秒。判定基準は、ゲルタイムが50秒以下のものを○、50秒を超えるものを×とした。

【0074】

成形後外観:低圧トランスファー成形機(コータキ精機株式会社製、KTS−30)を用いて、金型温度175℃、注入圧力9.8MPa、硬化時間120sで直径50mm、厚さ3mmの円盤状試験片を成形し、成形品の外観を目視で観察した。合計10個観察を行い、ボイドや割れの発生がなかったものを○、ボイドや割れの発生が1個以上、3個未満のものを△、ボイドや割れの発生が3個以上のものを×とした。

【0075】

【表1】

【0076】

実施例1〜4は、本願発明の製造方法であり、硬化促進剤の添加方法を変更したものを含むものであるが、いずれにおいても、流動性、30℃長期保存性、硬化性及び成形後外観に優れる結果が得られた。

【0077】

一方、加熱混練して樹脂組成物を得た従来方法による比較例1では、30℃長期保存性に劣り、冷蔵保管が必要であった。

【産業上の利用可能性】

【0078】

本発明は、室温での保存性に優れた封止用樹脂タブレットの製造方法ならびにそれを用いた電子部品装置を提供するものである。また、本発明の成形体の製造方法は、封止用ではない一般のエポキシ樹脂組成物等の熱硬化性樹脂成形材料にも適用可能である。

【特許請求の範囲】

【請求項1】

エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物から構成される樹脂成形体の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、

前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、

前記樹脂組成物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程とを有し、

(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記成形体を得ることを特徴とする樹脂成形体の製造方法。

【請求項2】

前記樹脂成形体が封止用樹脂タブレットであることを特徴とする請求項1に記載の樹脂成形体の製造方法。

【請求項3】

前記第2粉体中の硬化促進剤のメディアン径が20μm以下で、粒子径50μm以上の粒子の割合が10質量%以下であることを特徴とする請求項1又は2に記載の樹脂成形体の製造方法。

【請求項4】

前記粉砕工程は、ジェットミル、ボールミル、ハンマーミル及びポットミルからなる群から選ばれる少なくとも1種類の粉砕機を用いて行うこと特徴とする請求項1ないし3のいずれか1項に記載の樹脂成形体の製造方法。

【請求項5】

前記樹脂組成物が離型剤をさらに含むものであり、第2組成分が前記硬化促進剤の残りの部分(A2)に、さらに前記エポキシ樹脂、前記硬化剤、前記無機質充填材及び前記離型剤の少なくとも1成分の一部を含むことを特徴とする請求項1ないし4のいずれか1項に記載の樹脂成形体の製造方法。

【請求項6】

前記第1粉体のメディアン径が200μm以下であることを特徴とする請求項1ないし5のいずれか1項に記載の樹脂成形体の製造方法。

【請求項7】

前記混合工程は、回転式混合機及び分散運動式混合機からなる群より選ばれる少なくとも1種類の混合機を用いて行うことを特徴とする請求項1ないし6のいずれか1項に記載の樹脂成形体の製造方法。

【請求項8】

前記硬化促進剤が、テトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物及びホスホニウム化合物とシラン化合物との付加物からなる群から選ばれる少なくとも1種類の化合物であることを特徴とする請求項1ないし7いずれか1項に記載の樹脂成形体の製造方法。

【請求項9】

請求項1ないし8いずれか1項に記載の樹脂成形体の製造方法により得られる樹脂成形体であって、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることを特徴とする樹脂成形体。

【請求項10】

エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、 前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程とを有し、(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを、含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記樹脂組成物を得ることを特徴とする樹脂組成物の製造方法。

【請求項11】

請求項10に記載の樹脂組成物の製造方法により得られる樹脂組成物であって、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることを特徴とする樹脂組成物。

【請求項12】

請求項9に記載の樹脂成形体を用いて、あるいは、請求項11に記載の樹脂組成物を成形体とすることなくそのまま用いて、半導体素子が封止されてなることを特徴とする電子部品装置。

【請求項1】

エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物から構成される樹脂成形体の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、

前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程と、

前記樹脂組成物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上の温度にならないように加圧して樹脂成形体を成形する成形工程とを有し、

(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記成形体を得ることを特徴とする樹脂成形体の製造方法。

【請求項2】

前記樹脂成形体が封止用樹脂タブレットであることを特徴とする請求項1に記載の樹脂成形体の製造方法。

【請求項3】

前記第2粉体中の硬化促進剤のメディアン径が20μm以下で、粒子径50μm以上の粒子の割合が10質量%以下であることを特徴とする請求項1又は2に記載の樹脂成形体の製造方法。

【請求項4】

前記粉砕工程は、ジェットミル、ボールミル、ハンマーミル及びポットミルからなる群から選ばれる少なくとも1種類の粉砕機を用いて行うこと特徴とする請求項1ないし3のいずれか1項に記載の樹脂成形体の製造方法。

【請求項5】

前記樹脂組成物が離型剤をさらに含むものであり、第2組成分が前記硬化促進剤の残りの部分(A2)に、さらに前記エポキシ樹脂、前記硬化剤、前記無機質充填材及び前記離型剤の少なくとも1成分の一部を含むことを特徴とする請求項1ないし4のいずれか1項に記載の樹脂成形体の製造方法。

【請求項6】

前記第1粉体のメディアン径が200μm以下であることを特徴とする請求項1ないし5のいずれか1項に記載の樹脂成形体の製造方法。

【請求項7】

前記混合工程は、回転式混合機及び分散運動式混合機からなる群より選ばれる少なくとも1種類の混合機を用いて行うことを特徴とする請求項1ないし6のいずれか1項に記載の樹脂成形体の製造方法。

【請求項8】

前記硬化促進剤が、テトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物及びホスホニウム化合物とシラン化合物との付加物からなる群から選ばれる少なくとも1種類の化合物であることを特徴とする請求項1ないし7いずれか1項に記載の樹脂成形体の製造方法。

【請求項9】

請求項1ないし8いずれか1項に記載の樹脂成形体の製造方法により得られる樹脂成形体であって、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることを特徴とする樹脂成形体。

【請求項10】

エポキシ樹脂、硬化剤、硬化促進剤及び無機質充填材を含む樹脂組成物の製造方法であって、

前記エポキシ樹脂、前記硬化剤及び前記無機質充填材を含み、かつ前記硬化促進剤の一部分(A1)を含む第1組成分を混合、加熱溶融、混練、破砕して第1粉体を得る混練・破砕工程と、 前記硬化促進剤の残りの部分(A2)を含む第2組成分を粉砕して第2粉体を得る粉砕工程と、

前記第1粉体と前記第2粉体とを、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以下の温度で分散混合して樹脂組成物を得る混合工程とを有し、(A1)の重量をa1、(A2)の重量をa2とした場合、0<a1/(a1+a2)≦0.5であり、

前記硬化促進剤の残りの部分(A2)と、前記エポキシ樹脂及び前記硬化剤とを、含む混合物を、前記エポキシ樹脂、前記硬化剤及び前記硬化促進剤の融点又は軟化点以上に加熱する工程を経ずに前記樹脂組成物を得ることを特徴とする樹脂組成物の製造方法。

【請求項11】

請求項10に記載の樹脂組成物の製造方法により得られる樹脂組成物であって、30℃、相対湿度50%RHで30日間保管後の高化式粘度の粘度上昇率が20%以下であることを特徴とする樹脂組成物。

【請求項12】

請求項9に記載の樹脂成形体を用いて、あるいは、請求項11に記載の樹脂組成物を成形体とすることなくそのまま用いて、半導体素子が封止されてなることを特徴とする電子部品装置。

【図1】

【公開番号】特開2012−162583(P2012−162583A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−21477(P2011−21477)

【出願日】平成23年2月3日(2011.2.3)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月3日(2011.2.3)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]