樹脂成形体及びその製造方法並びに自動車のドア

【課題】 突出部の剛性を適度に高めて軽量でありながら衝撃エネルギーを効率良く吸収し得る樹脂成形体を提供する。

【解決手段】 パネル状のプレート本体17の表面に荷重受け部19を一体に突設する。表面層を構成する樹脂密度の高いスキン層21と、スキン層21で覆われかつ多数の空隙を有しスキン層21に比べて樹脂密度の低い膨張層23とをプレート本体17の一部及び荷重受け部19に形成する。プレート本体17及び荷重受け部19の膨張層23の膨張率をほぼ同等に設定する。荷重受け部19のスキン層21の厚みt1をプレート本体17のスキン層21の厚みt2よりも大きく設定する。

【解決手段】 パネル状のプレート本体17の表面に荷重受け部19を一体に突設する。表面層を構成する樹脂密度の高いスキン層21と、スキン層21で覆われかつ多数の空隙を有しスキン層21に比べて樹脂密度の低い膨張層23とをプレート本体17の一部及び荷重受け部19に形成する。プレート本体17及び荷重受け部19の膨張層23の膨張率をほぼ同等に設定する。荷重受け部19のスキン層21の厚みt1をプレート本体17のスキン層21の厚みt2よりも大きく設定する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、パネル状の成形体本体及び該成形体本体表面に突設された突出部の表面にスキン層が形成されるとともに、多数の空隙を有する膨張層が内部に形成された樹脂成形体及びその製造方法並びに自動車のドアの改良に関するものである。

【背景技術】

【0002】

特許文献1には、ドアアウタパネルとドアインナパネルとからなるドア本体の上記ドアインナパネルに取り付けられたキャリアプレートのパネル部材に、側突時の衝撃エネルギーを吸収するために縦リブ及び横リブの組合体からなる荷重受け部を一体に突設したものが開示されている。

【0003】

一方、特許文献2では、スライド型を内蔵した雄型と雌型とを型閉じした状態で、キャビティ内に繊維入り熱可塑性樹脂を射出充填し、該キャビティ内で上記繊維入り熱可塑性樹脂が固化する過程で、上記スライド型をキャビティ容積が型開き方向に拡大するように後退移動させて繊維入り熱可塑性樹脂を成形型で圧縮されている繊維の弾性復元力(スプリングバック現象)で膨張させることにより、樹脂密度の高いスキン層が表面全体に形成されるとともに、多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層が内部に形成された突出部を有する樹脂成形体を得るようにしている。

【特許文献1】特開2001−239834号公報(第4頁、図6)

【特許文献2】特開2000−25057号公報(第5頁、図10)

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1のキャリアプレートは、特許文献2のような膨張層がないため重量が嵩む。そこで、特許文献2の突出部のように荷重受け部に膨張層を形成すれば、膨張層によりキャリアプレートの軽量化と衝撃エネルギーの吸収効果とを得ることができるが、荷重受け部が膨張層で剛性が低くなっているため、荷重受け部に作用する衝突荷重が小さくても、膨張層が一気に潰れて衝撃エネルギーを効率良く吸収することができなくなる。

【0005】

この発明はかかる点に鑑みてなされたものであり、その目的とするところは、荷重受け部等の突出部の剛性を適度に高めて軽量でありながら衝撃エネルギーを効率良く吸収し得るキャリアプレート等の樹脂成形体を提供することである。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、この発明は、突出部のスキン層の厚みや膨張層の膨張率を工夫したことを特徴とする。

【0007】

具体的には、この発明は、樹脂成形体及びその製造方法並びに自動車のドアを対象とし、次のような解決手段を講じた。

【0008】

すなわち、請求項1乃至5に記載の発明は、樹脂成形体に関するものであり、そのうち、請求項1に記載の発明は、パネル状の成形体本体の表面に突出部が一体に突設され、上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、上記成形体本体及び突出部の膨張層の膨張率はほぼ同等に設定され、上記突出部の頂面のスキン層の厚みは上記成形体本体のスキン層の厚みよりも大きく設定されていることを特徴とする。

【0009】

請求項2に記載の発明は、パネル状の成形体本体の表面に突出部が一体に突設され、上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、上記突出部の膨張層の膨張率は上記成形体本体の膨張層の膨張率よりも大きく設定され、上記成形体本体及び突出部の頂面のスキン層の厚みはほぼ同等に設定されていることを特徴とする。

【0010】

請求項3に記載の発明は、請求項1又は2に記載の発明において、成形体本体の膨張層と突出部の膨張層とは連続層又は非連続層であることを特徴とする。

【0011】

請求項4に記載の発明は、パネル状の成形体本体の表面に突出部が一体に突設され、上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、上記突出部の膨張層の膨張率は上記成形体本体の膨張層の膨張率よりも大きく設定され、上記突出部は、基端側突出部と、該基端側突出部の頂面から起立して突出した先端側突出部とからなり、先端側突出部頂面及び成形体本体のスキン層の厚みはほぼ同等に設定され、上記基端側突出部頂面のスキン層の厚みは成形体本体のスキン層の厚みよりも大きく設定されていることを特徴とする。

【0012】

請求項5に記載の発明は、請求項2又は4に記載の発明において、突出部の膨張層内には、樹脂密度の高いソリッド層からなる中空状の有底補強柱が突出部頂面側から成形体本体の反突出部側に向けて突設されていることを特徴とする。

【0013】

請求項6及び7に記載の発明は、樹脂成形体の製造方法に関するものであり、そのうち、請求項6に記載の発明は、請求項1に記載の樹脂成形体の製造方法であって、キャビティに連続し樹脂成形体の突出部に対応するように形成された凹部を有する成形型を型閉じした状態で、上記キャビティ内に熱可塑性樹脂を射出充填して該キャビティ内で上記熱可塑性樹脂が固化する過程で、上記凹部及び成形体本体の膨張層対応箇所のキャビティ内の膨張率がほぼ同等となるように成形型を型開き方向に拡大させることにより熱可塑性樹脂を膨張させることを特徴とする。

【0014】

請求項7に記載の発明は、請求項2に記載の樹脂成形体の製造方法であって、キャビティに連続し樹脂成形体の突出部に対応するように形成された凹部を有する成形型を型閉じした状態で、上記キャビティ内に熱可塑性樹脂を射出充填して該キャビティ内で上記熱可塑性樹脂が固化する過程で、上記凹部のキャビティ内の膨張率が成形体本体の膨張層対応箇所のキャビティ内の膨張率よりも大きくなるように成形型を型開き方向に拡大させることにより熱可塑性樹脂を膨張させることを特徴とする。

【0015】

請求項8に記載の発明は、自動車のドアに関するものであり、ドアアウタパネルとドアインナパネルとからなるドア本体の上記ドアインナパネルにキャリアプレートが取り付けられ、ドアトリムが上記キャリアプレートを車室側から被うように上記ドアインナパネルに取り付けられた自動車のドアであって、上記キャリアプレートは請求項1乃至5のいずれか1項に記載の樹脂成形体で成形されていることを特徴とする。

【発明の効果】

【0016】

請求項1乃至5に係る発明によれば、成形体本体の少なくとも一部及び突出部の表面に樹脂密度の高いスキン層が形成されるとともに、多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層が上記スキン層で覆われ、樹脂成形体の軽量化を図ることができる。特に、請求項1では、突出部の頂面は成形体本体よりもスキン層の厚みが大きく設定されて剛性が適度に高められているため、請求項2では、突出部は成形体本体よりも膨張層の膨張率が大きく設定されて突出高さが高いため、請求項4では、突出部の基端側突出部頂面は先端側突出部頂面よりもスキン層の厚みが大きく設定され、かつ突出高さが高く剛性が適度に高められているため、各々において大きな衝突荷重が作用しても一気に潰れず、その衝撃エネルギーを効率良く吸収することができる。請求項3では、成形体本体の膨張層と突出部の膨張層とを非連続層にすると、該非連続層が樹脂密度の高いソリッド層となって剛性が高くなり、膨張層を有する部分とソリッド層とで衝撃エネルギーを効果的に吸収することができる。また、請求項2及び4では、突出部の高さが請求項1の高さよりも高いため、自動車のドアにおけるキャリアプレートに適用した場合、ドアアウタパネルやドアトリム等と上記突出部頂面との距離が短くなり、上記ドアアウタパネルやドアトリム等に取り付けられるパッドの厚さを小さくすることができる。請求項5では、突出部内に立設された樹脂密度の高いソリッド層からなる補強柱により突出部の剛性をさらに高めることができる。

【0017】

請求項6及び7に係る発明によれば、凹部及び成形体本体の膨張層対応箇所のキャビティ容積を型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量な樹脂成形体を簡単に製造することができる。

【0018】

請求項8に係る発明によれば、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレートを備えた自動車のドアとすることができる。

【発明を実施するための最良の形態】

【0019】

以下、この発明の実施の形態について図面に基づいて説明する。

【0020】

(実施の形態1)

図2は自動車のサイドドア1の断面図である。該サイドドア1はドアアウタパネル3とドアインナパネル5とからなるドア本体7を備え、該ドア本体7の上記ドアインナパネル5にこの発明の実施の形態1に係る樹脂成形体としての樹脂製キャリアプレート(ドアモジュール)9がシール材11を介して取り付けられ、ドアトリム13が上記キャリアプレート9を車室側から被うように上記ドアインナパネル5に取り付けられている。上記キャリアプレート9は繊維入り熱可塑性樹脂で成形されている。図2中、15はドアアウタパネル3裏面側における乗員の腰部に対応する位置に設けられた発泡ウレタン等の緩衝材からなるパッドである。

【0021】

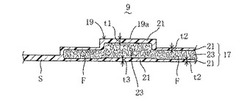

上記キャリアプレート9は、その主体をなすパネル状の成形体本体としてのプレート本体17を備え、該プレート本体17の上記パッド15に対向する領域A1におけるドアアウタパネル3側の表面には、図3にも示すように、突出部としての円形状の荷重受け部19が複数個一体に突設されている。上記プレート本体17の少なくとも一部である上記領域A1及び荷重受け部19には、図1に示すように、表面層を構成する樹脂密度の高いスキン層21と、該スキン層21で覆われかつ多数の空隙を有し上記スキン層21に比べて樹脂密度の低い膨張層23とが形成され、プレート本体17の上記領域A1の膨張層23と荷重受け部19の膨張層23とは連続層になって共にパッド15に対向するように車外側に膨出している(図2参照)。これに対し、上記荷重受け部19形成箇所の領域A1を除く領域A2のプレート本体17は、樹脂密度の高いソリッド層Sで形成されている。そして、上記領域A1のスキン層21は上記領域A2のソリッド層Sと連続している。この発明の特徴として、上記プレート本体17及び荷重受け部19の膨張層23の膨張率は、ほぼ同等に設定され、上記荷重受け部19の頂面19aのスキン層21の厚みt1は、上記プレート本体17のスキン層21の厚みt2よりも約2倍程度に大きく設定されている。荷重受け部19側面のスキン層21の厚みも、同様にプレート本体17のスキン層21の厚みt2よりも約2倍程度に大きく設定されている。また、上記荷重受け部19の頂面19a対向側のスキン層21の厚みt3は、荷重受け部19の頂面19aのスキン層21の厚みt1よりも小さく、プレート本体17のスキン層21の厚みt2よりも大きく設定され、各々の厚みの関係はt1>t3>t2になっている。なお、図1中、Fは繊維を示す。

【0022】

このように、プレート本体17の領域A1の膨張層23及び荷重受け部19の表面に樹脂密度の高いスキン層21を形成するとともに、該スキン層21の内側に多数の空隙を有し上記スキン層21に比べて樹脂密度の低い膨張層23を車外側に膨出するように形成することで、キャリアプレート1の軽量化を図ることができる。また、上記荷重受け部19の頂面19aのスキン層21の厚みt1及び側面のスキン層21の厚みがプレート本体17の厚みt2よりも大きくなっていることで荷重受け部19の剛性を適度に高めることができ、荷重受け部19を大きな衝突荷重が作用しても一気に潰れないようにして、その衝撃エネルギーを効率良く吸収することができる。

【0023】

このような荷重受け部19を備えたキャリアプレート9は次のようにして製造される。

【0024】

製造に際し、図4(a)及び(b)に示すように、固定型25と、該固定型25に対して進退可能に対向配置された可動型27と、該可動型27に進退可能に設けられたスライド型29とを備えた成形型31を用意する。上記スライド型29の成形面29aには、キャリアプレート9の荷重受け部19に対応するようにキャビティ33に連続する円形状の凹部35が形成されている。

【0025】

そして、まず、図4(a)に示すように、スライド型29をその成形面29aが可動型27の成形面27aと面一になるように進出させた状態で成形型31を型閉じする。次いで、キャビティ33内に射出機(図示せず)からガラス繊維等の繊維入り熱可塑性樹脂R(例えば繊維入りポリプロピレン樹脂)を射出充填すると、上記凹部35に対応するキャビティ33内には、他のキャビティ33(プレート本体17の膨張層23対応箇所のキャビティ33)内より厚肉の上記繊維入り熱可塑性樹脂Rが充填される。その後、成形型31のキャビティ33内で繊維入り熱可塑性樹脂Rが固化する過程、すなわち、キャビティ33における成形型31の成形面近傍にスキン層21が生成された時点で、上記凹部35及びプレート本体17の膨張層23対応箇所のキャビティ33内の膨張率がほぼ同等となるようにスライド型29を図4(a)矢印B方向に後退させて型開き方向に拡大させることにより繊維入り熱可塑性樹脂Rを膨張させる(図4(b)参照)。つまり、スライド型29を固定型25から僅かに離れさせ、キャビティ容積を例えば約2倍に拡大させる。繊維入り熱可塑性樹脂Rは、成形型31の成形面と接触する部分が型温の影響により早期に冷却されて樹脂密度の高いスキン層21となってプレート本体17の荷重受け部19形成箇所即ち上記領域A1の表面層を構成する。一方、繊維入り熱可塑性樹脂Rの内側部分は型温の影響を受け難く、粘度の高いゲル状態になっている。したがって、キャビティ容積の拡大により、それまで固定型25及びスライド型29で圧縮されている繊維Fが該圧縮から解放されて弾性的に復元し、この弾性復元力(スプリングバック現象)すなわち膨張圧で上記繊維入り熱可塑性樹脂Rが膨張する。このことにより、プレート本体17の荷重受け部19形成箇所の表面には、樹脂密度の高いスキン層21が形成されるとともに、該スキン層21の内側に多数の空隙を有し上記スキン層21に比べて樹脂密度の低い膨張層23が形成され、プレート本体17の膨張層23と荷重受け部19の膨張層23とが連続層となったキャリアプレート1が得られる。なお、荷重受け部19形成箇所の上記領域A1を除く上記領域A2は、可動型27が上記スライド型29の後退時に図4(a)矢印B方向に後退せず、キャビティ容積が拡大しないので、樹脂密度の高いソリッド層Sになっている。これにより、プレート本体17が膨張層23を有しないソリッド層Sのみからなりかつ本実施形態のプレート本体17と同一肉厚である場合に比べて、キャリアプレート9の軽量化を図ることができる。

【0026】

このように、可動型27にスライド型29を設け、該スライド型29を後退移動させて凹部35及びプレート本体17の膨張層23対応箇所のキャビティ容積を型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。

【0027】

(実施の形態2)

図5は実施の形態2に係るキャリアプレート9の図1相当図である。この実施の形態2では、荷重受け部19の膨張層23の膨張率がプレート本体17の膨張層23の膨張率よりも約2倍程度に大きく設定されている。また、上記荷重受け部19の頂面19a及びプレート本体17のスキン層21の厚みt1,t2がほぼ同等に設定されている。荷重受け部19の頂面19a対向側のスキン層21の厚みt3も、プレート本体17及び荷重受け部19の頂面19aのスキン層21の厚みt1,t2とほぼ同等に設定されている。そのほかは、サイドドア1の構造や荷重受け部19の形状及び形成箇所等は実施の形態1と同じであるので、図2及び図3を代用してその説明を省略する。

【0028】

したがって、この実施の形態2では、実施の形態1と同様にプレート本体17の荷重受け部19形成箇所の領域A1の内部に膨張層23が形成されている分だけ軽量化を図ることができる。また、荷重受け部19の膨張層23の膨張率がプレート本体17の膨張率よりも大きくなっていることで荷重受け部19の突出高さを高くすることができ、荷重受け部19を大きな衝突荷重が作用しても一気に潰れないようにして、その衝撃エネルギーを効率良く吸収することができる。さらに、上記荷重受け部19が高さが実施の形態1の荷重受け部19の高さよりも高いため、ドアアウタパネル3と荷重受け部19の頂面19aとの距離が短くなり、上記ドアアウタパネル3側のパッド15の厚さを小さくすることができる。

【0029】

この実施の形態2では、図6(a)及び(b)に示すように、成形型31が2個の第1スライド型30及び第2スライド型34を備えており、荷重受け部19に対応する凹部35が上記第1スライド型30の成形面30aに対して後退した第2スライド型34との間に形成されている。そして、キャビティ容積を拡大させる際、第1スライド型30を図6(a)矢印B1方向に、第2スライド型34を図6(a)矢印B2方向にそれぞれ後退移動させるが、凹部35のキャビティ33内の膨張率がプレート本体17の膨張層23対応箇所のキャビティ33内の膨張率よりも大きくなるように第2スライド型34の後退移動量を第1スライド型30の後退移動量よりも約2倍程度に多くする。なお、第1スライド型30及び第2スライド型34の後退移動のタイミングは、同時に行うか、あるいはいずれか一方のスライド型を後退移動させた後に他方のスライド型を後退移動させればよい。そのほかは、実施の形態1と同じ成形型31を用いてキャリアプレート9を同様に成形するので、型構造及び製造方法の説明は省略する。

【0030】

したがって、この実施の形態2では、可動型に2個の第1スライド型30及び第2スライド型34を設け、荷重受け部19を成形する第2スライド型34を第1スライド型30よりも大きく後退移動させて凹部35のキャビティ容積をプレート本体17の膨張層23対応箇所のキャビティ容積よりも大きく型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。

【0031】

(実施の形態3)

図7は実施の形態3に係るキャリアプレート9の図1相当図である。この実施の形態3では、プレート本体17の荷重受け部外周近傍部17aを樹脂密度の高いソリッド層Sで構成してプレート本体17の膨張層23と荷重受け部19の膨張層23とを非連続層にしている。また、荷重受け部19の頂面19aのスキン層21の厚みt1及び側面のスキン層21の厚みが一番厚く、プレート本体17のスキン層21の厚みt2が一番薄く、荷重受け部19の頂面19a対向側のスキン層21の厚みt3がその中間の厚みに設定されている。そのほかは、サイドドア1の構造や荷重受け部19の形状及び形成箇所等は実施の形態1と同じであるので、図2及び図3を代用してその説明を省略する。なお、実施の形態3においても、実施の形態2と同様に荷重受け部19の膨張層23の膨張率がプレート本体17の膨張層23より大きくなるようにしてもよい。

【0032】

したがって、この実施の形態3においても、実施の形態1と同様にプレート本体17の荷重受け部19形成箇所の領域A1の内部に膨張層23が形成されている分だけ軽量化を図ることができるとともに、側突時の衝撃エネルギーを効率良く吸収することができるキャリアプレート9を備えた自動車のサイドドア1とすることができる。特に、この実施の形態3では、上記領域A1にも膨張層23を有しないソリッド層Sが形成されるため、該領域A1の剛性が高くなり、膨張層23を有する部分とソリッド層Sとで衝撃エネルギーを効果的に吸収することができる。

【0033】

この実施の形態3では、図8(a)及び(b)に示すように、成形型31が実施の形態2と同様に2個の第1スライド型30及び第2スライド型34を備えており、荷重受け部19に対応する円形状の第2スライド型34の外周面をプレート本体17の膨張層23に対応する第1スライド型30の開口部30bの内周面との間に可動型27と一体に可動する円筒状の可動コア部27aが上記両スライド型30,34に対して相対的に進退可能に配設されている。そして、キャビティ容積を拡大させる際、第1スライド型30を図8(a)矢印B1方向に、第2スライド型34を図8(a)矢印B2方向にそれぞれほぼ同等に後退移動させる。なお、第1スライド型30及び第2スライド型34の後退移動のタイミングは、同時に行うか、あるいはいずれか一方のスライド型を後退移動させた後に他方のスライド型を後退移動させればよい。そして、上記両スライド型30,34の後退時には上記可動コア部27aは後退しない。したがって、可動コア部27aによって荷重受け部外周近傍部17aにソリッド層Sを形成することができる。そのほかは、実施の形態1と同じ成形型31を用いてキャリアプレート9を同様に成形するので、型構造及び製造方法の説明は省略する。

【0034】

したがって、この実施の形態3では、可動型27に2個のスライド型30,34と可動コア部27aを設け、2個のスライド型30,34をほぼ同等に後退移動させて凹部35及びプレート本体17の膨張層23対応箇所のキャビティ容積を型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。

【0035】

(実施の形態4)

図9は実施の形態4に係るキャリアプレート9の図1相当図である。この実施の形態4では、荷重受け部19の膨張層23の膨張率がプレート本体17の膨張層23の膨張率よりも大きく設定され、かつプレート本体17の膨張層23と荷重受け部19の膨張層とを連続層にしていることに関しては実施の形態2と同様であるが、以下の点で実施の形態2と異なる。すなわち、実施の形態4における荷重受け部19は、基端側突出部20と、該基端側突出部20の頂面20aから起立して突出した先端側突出部22とからなり、先端側突出部22の頂面22a及びプレート本体17のスキン層21の厚みt1,t2はほぼ同等に設定されている。上記基端側突出部20の頂面20aのスキン層21の厚みt4及び側面のスキン層21の厚みは、プレート本体17のスキン層21の厚みt2よりも大きく設定されている。そのほかは、サイドドア1の構造や荷重受け部19の形状及び形成箇所等は実施の形態1と同じであるので、図2及び図3を代用してその説明を省略する。なお、実施の形態4においても、実施の形態3と同様にプレート本体17の荷重受け部19外周近傍部を樹脂密度の高いソリッド層Sで構成してもよい。

【0036】

したがって、この実施の形態4においても、実施の形態1と同様にプレート本体17の荷重受け部19形成箇所の領域A1の内部に膨張層23が形成されている分だけ軽量化を図ることができる。また、荷重受け部19において、基端側突出部20の頂面20aのスキン層21の厚みt4及び側面のスキン層21の厚みを先端側突出部22の頂面22aのスキン層21の厚みt1やプレート本体17のスキン層21の厚みt2よりも大きく設定して剛性を適度に高めているので、側突時に大きな衝突荷重がキャリアプレート9の領域A1に作用しても荷重受け部19は一気に潰れず、その衝撃エネルギーを効率良く吸収することができるキャリアプレート9を備えた自動車のサイドドア1とすることができる。

【0037】

この実施の形態4では、図10(a)及び(b)に示すように、成形型31が2個の第1スライド型30及び第2スライド型34を備えていることに関しては実施の形態2と同様であるが、以下の点で実施の形態2と異なる。すなわち、この実施の形態4では、第1スライド型30の成形面30aに荷重受け部19に対応して段部30bが形成されており、荷重受け部19に対応する凹部35が上記段部30bと第2スライド型34とで形成されている。そして、キャビティ容積を拡大させる際、第1スライド型30を図10(a)矢印B1方向に、第2スライド型34を図10(a)矢印B2方向にそれぞれ後退移動させるが、凹部35のキャビティ33内の膨張率がプレート本体17の膨張層23対応箇所のキャビティ33内の膨張率よりも大きくなるように第2スライド型34の後退移動量を第1スライド型30の後退移動量よりも約2倍程度に多くする。これにより、先端側突出部22の膨張層23bの膨張率が、基端側突出部20の膨張層23aの膨張率よりも大きく設定され、この膨張率の違いにより、基端側突出部20の頂面20aのスキン層21の厚みt4及び側面のスキン層21の厚みが先端側突出部22の頂面22aのスキン層21の厚みt1やプレート本体17のスキン層21の厚みt2よりも大きく設定される。なお、第1スライド型30及び第2スライド型34の後退移動のタイミングは、同時に行うか、あるいはいずれか一方のスライド型30,34を先に後退させた後、他方のスライド型30,34を後退させればよい。そのほかは、実施の形態1と同じ成形型31を用いてキャリアプレート9を同様に成形するので、型構造及び製造方法の説明は省略する。

【0038】

したがって、この実施の形態4では、可動型27に2個の第1スライド型30及び第2スライド型34を設け、第2スライド型34を第1スライド型30よりも大きく後退移動させて凹部35のキャビティ容積をプレート本体17の膨張層23対応箇所のキャビティ容積よりも大きく型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。

【0039】

(実施の形態5)

図11は実施の形態5に係るキャリアプレート9の図1相当図である。この実施の形態4では、実施の形態4の荷重受け部19の膨張層23内に、樹脂密度の高いソリッド層Sからなる中空状の有底補強柱41が先端側突出部22の頂面22a側からプレート本体17の反荷重受け部19側に向けて突設されてプレート本体17のスキン層21に一体に連結され、内部に中空部41aが先端側突出部22の頂面22aに開口するように形成されている。この補強柱41の断面形状は円筒形、角筒形、さらには板状であってもよく、その形状及び個数は問わない。また、補強柱41はプレート本体17の反荷重受け部19側のスキン層21と連結することなく距離を隔てていてもよい。そのほかは、サイドドア1の構造や荷重受け部19の形状及び形成箇所等は実施の形態1と同じであるので、図2及び図3を代用してその説明を省略する。なお、実施の形態5においても、実施の形態3と同様にプレート本体17の荷重受け部19外周近傍部を樹脂密度の高いソリッド層Sで構成してもよい。

【0040】

したがって、この実施の形態5においても、実施の形態1と同様にプレート本体17の荷重受け部19形成箇所の領域A1の内部に膨張層23が形成されている分だけ軽量化を図ることができる。また、荷重受け部19において、基端側突出部20の頂面20aのスキン層21の厚みt4及び側面のスキン層21の厚みを先端側突出部22の頂面22aのスキン層21の厚みt1やプレート本体17のスキン層21の厚みt2よりも大きく設定して剛性を適度に高めているので、側突時に大きな衝突荷重がキャリアプレート9の領域A1に作用しても荷重受け部19は一気に潰れず、その衝撃エネルギーを効率良く吸収することができるキャリアプレート9を備えた自動車のサイドドア1とすることができる。加えて、荷重受け部19内に立設された樹脂密度の高いソリッド層Sからなる補強柱41により荷重受け部19の剛性をさらに高めることができる。

【0041】

この実施の形態5では、図12(a)〜(c)に示すように、実施の形態4で用いた成形型31の第2スライド型34にスライダー孔34aを貫通形成し、このスライダー孔34aにスライダー43を進退可能に嵌挿したものである。そして、図10(a)に示すように、成形型31を型閉じして繊維入り熱可塑性樹脂Rをキャビティ33内に充填させる際、該充填を阻害しないようにスライダー43を後退移動させた状態で、繊維入り熱可塑性樹脂Rをキャビティ33内に射出充填する。しかる後、スライダー43を進出移動させて図12(b)に示すようにキャビティ33内に突出させると、成形型31の成形面及びスライダー43に接触する近傍から上記繊維入り熱可塑性樹脂Rが固化し、成形型31及びスライダー43の温度が上記繊維入り熱可塑性樹脂Rの温度より低いため、スキン層21、補強柱41が形成される。そして、キャビティ33における成形型31の成形面近傍にスキン層21が生成されるが、上記繊維入り熱可塑性樹脂Rの内部が未だ固化していない段階で、第1スライド型30を図12(b)矢印B1方向に、第2スライド型34を図12(b)矢印B2方向にそれぞれ後退移動させる。上記スライド型30,34の後退量は凹部35のキャビティ33内の膨張率がプレート本体17の領域A1の膨張層23対応箇所のキャビティ33内の膨張率よりも大きくなるように第2スライド型34の後退移動量を第1スライド型30の後退移動量よりも約2倍程度に多くする。このとき、スライダー43は後退させない。これにより、上記スライダー43が図12(c)に示すようにキャビティ33内に大きく突出した状態になる。キャリアプレート9を成形した後は、上記スライダー43を後退移動させた後に成形型31を型開きしてキャリアプレート9を脱型する。なお、第1スライド型30及び第2スライド型34の後退移動のタイミングは、同時に行うか、あるいは一方のスライド型を後退移動させた後に他方のスライド型を後退移動させればよい。そのほかは、実施の形態1と同じ成形型31を用いてキャリアプレート9を同様に成形するので、型構造及び製造方法の説明は省略する。

【0042】

したがって、この実施の形態5では、可動型27に2個の第1スライド型30及び第2スライド型34を設けるとともに、第2スライド型34にスライダー43を設け、スライダー43をキャビティ33内に進出させた状態で、第2スライド型34を第1スライド型30よりも大きく後退移動させて凹部35のキャビティ容積をプレート本体17の膨張層23対応箇所のキャビティ容積よりも大きく型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。なお、この実施の形態5は上記実施の形態1乃至4にも適用できることは勿論である。

【0043】

なお、上記の各実施の形態では、荷重受け部19が円形ボス状の突出部である場合を示したが、角形ボス状等その形状は問わない。

【0044】

また、上記の各実施の形態では、繊維Fのスプリングバック現象を利用してプレート本体17の内部に空隙を形成したが、繊維入り熱可塑性樹脂Rに発泡材を含有させれば、スライド型29,30,34の後退移動を大きくしてプレート本体17のスライド型又は可動型の後退方向の肉厚を厚くした場合、スプリングバック現象における繊維Fの復元力(膨張圧)が不足しても、発泡材の発泡力(膨張圧)が繊維Fの復元力を補完して空隙を確実に形成することができて好ましい。また、繊維Fを混入せずに発泡材だけを混入した熱可塑性樹脂を用いて膨張層23を形成することも用途目的によっては可能である。これらの場合、発泡材としては、化学反応によりガスを発生させる化学的発泡材や、二酸化炭素ガス及び窒素ガス等の不活性ガスを用いる物理的発泡材等がある。

【0045】

さらに、荷重受け部19をキャリアプレート9に形成する場合、荷重受け部19を車室内側へ突出するように形成してもよい。

【0046】

さらにまた、上記の各実施の形態では、樹脂成形体が自動車のサイドドアのキャリアプレート9である場合を示したが、インストルメントパネル、ドアトリム、ニーパッド等の自動車用パネルにも適用することができるものである。

【産業上の利用可能性】

【0047】

この発明は、パネル状の成形体本体及び該成形体本体表面に突設された突出部の表面にスキン層が形成されるとともに、多数の空隙を有する膨張層が内部に形成された樹脂成形体及びその製造方法並びに自動車のドアとして有用である。

【図面の簡単な説明】

【0048】

【図1】実施の形態1に係るキャリアプレートの荷重受け部の拡大断面図である。

【図2】実施の形態1に係るキャリアプレートが適用された自動車のドアの断面図である。

【図3】実施の形態1に係るキャリアプレートの荷重受け部形成箇所をドアアウタパネル側から見た図である。

【図4】実施の形態1に係るキャリアプレートの成形工程を示し、(a)は成形型のキャビティ内に繊維入り熱可塑性樹脂を射出充填した状態の成形工程図、(b)はキャビティ容積の拡大によりキャリアプレートが成形された状態の成形工程図である。

【図5】実施の形態2に係るキャリアプレートの図1相当図である。

【図6】実施の形態2に係るキャリアプレートの図4に相当する成形工程である。

【図7】実施の形態3に係るキャリアプレートの図1相当図である。

【図8】実施の形態3に係るキャリアプレートの図4に相当する成形工程である。

【図9】実施の形態4に係るキャリアプレートの図1相当図である。

【図10】実施の形態4に係るキャリアプレートの図4に相当する成形工程である。

【図11】実施の形態5に係るキャリアプレートの図1相当図である。

【図12】実施の形態5に係るキャリアプレートの図4に相当する成形工程である。

【符号の説明】

【0049】

1 サイドドア

3 ドアアウタパネル

5 ドアインナパネル

7 ドア本体

9 キャリアプレート(樹脂成形体)

13 ドアトリム

17 プレート本体(成形体本体)

19 荷重受け部(突出部)

19a,20a,22a 頂面

20 基端側突出部

21 スキン層

22 先端側突出部

23 膨張層

29,30,34 スライド型

31 成形型

33 キャビティ

35 凹部

41 補強柱

t1,t2,t3,t4 スキン層の厚み

S ソリッド層

R 繊維入り熱可塑性樹脂

【技術分野】

【0001】

この発明は、パネル状の成形体本体及び該成形体本体表面に突設された突出部の表面にスキン層が形成されるとともに、多数の空隙を有する膨張層が内部に形成された樹脂成形体及びその製造方法並びに自動車のドアの改良に関するものである。

【背景技術】

【0002】

特許文献1には、ドアアウタパネルとドアインナパネルとからなるドア本体の上記ドアインナパネルに取り付けられたキャリアプレートのパネル部材に、側突時の衝撃エネルギーを吸収するために縦リブ及び横リブの組合体からなる荷重受け部を一体に突設したものが開示されている。

【0003】

一方、特許文献2では、スライド型を内蔵した雄型と雌型とを型閉じした状態で、キャビティ内に繊維入り熱可塑性樹脂を射出充填し、該キャビティ内で上記繊維入り熱可塑性樹脂が固化する過程で、上記スライド型をキャビティ容積が型開き方向に拡大するように後退移動させて繊維入り熱可塑性樹脂を成形型で圧縮されている繊維の弾性復元力(スプリングバック現象)で膨張させることにより、樹脂密度の高いスキン層が表面全体に形成されるとともに、多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層が内部に形成された突出部を有する樹脂成形体を得るようにしている。

【特許文献1】特開2001−239834号公報(第4頁、図6)

【特許文献2】特開2000−25057号公報(第5頁、図10)

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1のキャリアプレートは、特許文献2のような膨張層がないため重量が嵩む。そこで、特許文献2の突出部のように荷重受け部に膨張層を形成すれば、膨張層によりキャリアプレートの軽量化と衝撃エネルギーの吸収効果とを得ることができるが、荷重受け部が膨張層で剛性が低くなっているため、荷重受け部に作用する衝突荷重が小さくても、膨張層が一気に潰れて衝撃エネルギーを効率良く吸収することができなくなる。

【0005】

この発明はかかる点に鑑みてなされたものであり、その目的とするところは、荷重受け部等の突出部の剛性を適度に高めて軽量でありながら衝撃エネルギーを効率良く吸収し得るキャリアプレート等の樹脂成形体を提供することである。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、この発明は、突出部のスキン層の厚みや膨張層の膨張率を工夫したことを特徴とする。

【0007】

具体的には、この発明は、樹脂成形体及びその製造方法並びに自動車のドアを対象とし、次のような解決手段を講じた。

【0008】

すなわち、請求項1乃至5に記載の発明は、樹脂成形体に関するものであり、そのうち、請求項1に記載の発明は、パネル状の成形体本体の表面に突出部が一体に突設され、上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、上記成形体本体及び突出部の膨張層の膨張率はほぼ同等に設定され、上記突出部の頂面のスキン層の厚みは上記成形体本体のスキン層の厚みよりも大きく設定されていることを特徴とする。

【0009】

請求項2に記載の発明は、パネル状の成形体本体の表面に突出部が一体に突設され、上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、上記突出部の膨張層の膨張率は上記成形体本体の膨張層の膨張率よりも大きく設定され、上記成形体本体及び突出部の頂面のスキン層の厚みはほぼ同等に設定されていることを特徴とする。

【0010】

請求項3に記載の発明は、請求項1又は2に記載の発明において、成形体本体の膨張層と突出部の膨張層とは連続層又は非連続層であることを特徴とする。

【0011】

請求項4に記載の発明は、パネル状の成形体本体の表面に突出部が一体に突設され、上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、上記突出部の膨張層の膨張率は上記成形体本体の膨張層の膨張率よりも大きく設定され、上記突出部は、基端側突出部と、該基端側突出部の頂面から起立して突出した先端側突出部とからなり、先端側突出部頂面及び成形体本体のスキン層の厚みはほぼ同等に設定され、上記基端側突出部頂面のスキン層の厚みは成形体本体のスキン層の厚みよりも大きく設定されていることを特徴とする。

【0012】

請求項5に記載の発明は、請求項2又は4に記載の発明において、突出部の膨張層内には、樹脂密度の高いソリッド層からなる中空状の有底補強柱が突出部頂面側から成形体本体の反突出部側に向けて突設されていることを特徴とする。

【0013】

請求項6及び7に記載の発明は、樹脂成形体の製造方法に関するものであり、そのうち、請求項6に記載の発明は、請求項1に記載の樹脂成形体の製造方法であって、キャビティに連続し樹脂成形体の突出部に対応するように形成された凹部を有する成形型を型閉じした状態で、上記キャビティ内に熱可塑性樹脂を射出充填して該キャビティ内で上記熱可塑性樹脂が固化する過程で、上記凹部及び成形体本体の膨張層対応箇所のキャビティ内の膨張率がほぼ同等となるように成形型を型開き方向に拡大させることにより熱可塑性樹脂を膨張させることを特徴とする。

【0014】

請求項7に記載の発明は、請求項2に記載の樹脂成形体の製造方法であって、キャビティに連続し樹脂成形体の突出部に対応するように形成された凹部を有する成形型を型閉じした状態で、上記キャビティ内に熱可塑性樹脂を射出充填して該キャビティ内で上記熱可塑性樹脂が固化する過程で、上記凹部のキャビティ内の膨張率が成形体本体の膨張層対応箇所のキャビティ内の膨張率よりも大きくなるように成形型を型開き方向に拡大させることにより熱可塑性樹脂を膨張させることを特徴とする。

【0015】

請求項8に記載の発明は、自動車のドアに関するものであり、ドアアウタパネルとドアインナパネルとからなるドア本体の上記ドアインナパネルにキャリアプレートが取り付けられ、ドアトリムが上記キャリアプレートを車室側から被うように上記ドアインナパネルに取り付けられた自動車のドアであって、上記キャリアプレートは請求項1乃至5のいずれか1項に記載の樹脂成形体で成形されていることを特徴とする。

【発明の効果】

【0016】

請求項1乃至5に係る発明によれば、成形体本体の少なくとも一部及び突出部の表面に樹脂密度の高いスキン層が形成されるとともに、多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層が上記スキン層で覆われ、樹脂成形体の軽量化を図ることができる。特に、請求項1では、突出部の頂面は成形体本体よりもスキン層の厚みが大きく設定されて剛性が適度に高められているため、請求項2では、突出部は成形体本体よりも膨張層の膨張率が大きく設定されて突出高さが高いため、請求項4では、突出部の基端側突出部頂面は先端側突出部頂面よりもスキン層の厚みが大きく設定され、かつ突出高さが高く剛性が適度に高められているため、各々において大きな衝突荷重が作用しても一気に潰れず、その衝撃エネルギーを効率良く吸収することができる。請求項3では、成形体本体の膨張層と突出部の膨張層とを非連続層にすると、該非連続層が樹脂密度の高いソリッド層となって剛性が高くなり、膨張層を有する部分とソリッド層とで衝撃エネルギーを効果的に吸収することができる。また、請求項2及び4では、突出部の高さが請求項1の高さよりも高いため、自動車のドアにおけるキャリアプレートに適用した場合、ドアアウタパネルやドアトリム等と上記突出部頂面との距離が短くなり、上記ドアアウタパネルやドアトリム等に取り付けられるパッドの厚さを小さくすることができる。請求項5では、突出部内に立設された樹脂密度の高いソリッド層からなる補強柱により突出部の剛性をさらに高めることができる。

【0017】

請求項6及び7に係る発明によれば、凹部及び成形体本体の膨張層対応箇所のキャビティ容積を型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量な樹脂成形体を簡単に製造することができる。

【0018】

請求項8に係る発明によれば、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレートを備えた自動車のドアとすることができる。

【発明を実施するための最良の形態】

【0019】

以下、この発明の実施の形態について図面に基づいて説明する。

【0020】

(実施の形態1)

図2は自動車のサイドドア1の断面図である。該サイドドア1はドアアウタパネル3とドアインナパネル5とからなるドア本体7を備え、該ドア本体7の上記ドアインナパネル5にこの発明の実施の形態1に係る樹脂成形体としての樹脂製キャリアプレート(ドアモジュール)9がシール材11を介して取り付けられ、ドアトリム13が上記キャリアプレート9を車室側から被うように上記ドアインナパネル5に取り付けられている。上記キャリアプレート9は繊維入り熱可塑性樹脂で成形されている。図2中、15はドアアウタパネル3裏面側における乗員の腰部に対応する位置に設けられた発泡ウレタン等の緩衝材からなるパッドである。

【0021】

上記キャリアプレート9は、その主体をなすパネル状の成形体本体としてのプレート本体17を備え、該プレート本体17の上記パッド15に対向する領域A1におけるドアアウタパネル3側の表面には、図3にも示すように、突出部としての円形状の荷重受け部19が複数個一体に突設されている。上記プレート本体17の少なくとも一部である上記領域A1及び荷重受け部19には、図1に示すように、表面層を構成する樹脂密度の高いスキン層21と、該スキン層21で覆われかつ多数の空隙を有し上記スキン層21に比べて樹脂密度の低い膨張層23とが形成され、プレート本体17の上記領域A1の膨張層23と荷重受け部19の膨張層23とは連続層になって共にパッド15に対向するように車外側に膨出している(図2参照)。これに対し、上記荷重受け部19形成箇所の領域A1を除く領域A2のプレート本体17は、樹脂密度の高いソリッド層Sで形成されている。そして、上記領域A1のスキン層21は上記領域A2のソリッド層Sと連続している。この発明の特徴として、上記プレート本体17及び荷重受け部19の膨張層23の膨張率は、ほぼ同等に設定され、上記荷重受け部19の頂面19aのスキン層21の厚みt1は、上記プレート本体17のスキン層21の厚みt2よりも約2倍程度に大きく設定されている。荷重受け部19側面のスキン層21の厚みも、同様にプレート本体17のスキン層21の厚みt2よりも約2倍程度に大きく設定されている。また、上記荷重受け部19の頂面19a対向側のスキン層21の厚みt3は、荷重受け部19の頂面19aのスキン層21の厚みt1よりも小さく、プレート本体17のスキン層21の厚みt2よりも大きく設定され、各々の厚みの関係はt1>t3>t2になっている。なお、図1中、Fは繊維を示す。

【0022】

このように、プレート本体17の領域A1の膨張層23及び荷重受け部19の表面に樹脂密度の高いスキン層21を形成するとともに、該スキン層21の内側に多数の空隙を有し上記スキン層21に比べて樹脂密度の低い膨張層23を車外側に膨出するように形成することで、キャリアプレート1の軽量化を図ることができる。また、上記荷重受け部19の頂面19aのスキン層21の厚みt1及び側面のスキン層21の厚みがプレート本体17の厚みt2よりも大きくなっていることで荷重受け部19の剛性を適度に高めることができ、荷重受け部19を大きな衝突荷重が作用しても一気に潰れないようにして、その衝撃エネルギーを効率良く吸収することができる。

【0023】

このような荷重受け部19を備えたキャリアプレート9は次のようにして製造される。

【0024】

製造に際し、図4(a)及び(b)に示すように、固定型25と、該固定型25に対して進退可能に対向配置された可動型27と、該可動型27に進退可能に設けられたスライド型29とを備えた成形型31を用意する。上記スライド型29の成形面29aには、キャリアプレート9の荷重受け部19に対応するようにキャビティ33に連続する円形状の凹部35が形成されている。

【0025】

そして、まず、図4(a)に示すように、スライド型29をその成形面29aが可動型27の成形面27aと面一になるように進出させた状態で成形型31を型閉じする。次いで、キャビティ33内に射出機(図示せず)からガラス繊維等の繊維入り熱可塑性樹脂R(例えば繊維入りポリプロピレン樹脂)を射出充填すると、上記凹部35に対応するキャビティ33内には、他のキャビティ33(プレート本体17の膨張層23対応箇所のキャビティ33)内より厚肉の上記繊維入り熱可塑性樹脂Rが充填される。その後、成形型31のキャビティ33内で繊維入り熱可塑性樹脂Rが固化する過程、すなわち、キャビティ33における成形型31の成形面近傍にスキン層21が生成された時点で、上記凹部35及びプレート本体17の膨張層23対応箇所のキャビティ33内の膨張率がほぼ同等となるようにスライド型29を図4(a)矢印B方向に後退させて型開き方向に拡大させることにより繊維入り熱可塑性樹脂Rを膨張させる(図4(b)参照)。つまり、スライド型29を固定型25から僅かに離れさせ、キャビティ容積を例えば約2倍に拡大させる。繊維入り熱可塑性樹脂Rは、成形型31の成形面と接触する部分が型温の影響により早期に冷却されて樹脂密度の高いスキン層21となってプレート本体17の荷重受け部19形成箇所即ち上記領域A1の表面層を構成する。一方、繊維入り熱可塑性樹脂Rの内側部分は型温の影響を受け難く、粘度の高いゲル状態になっている。したがって、キャビティ容積の拡大により、それまで固定型25及びスライド型29で圧縮されている繊維Fが該圧縮から解放されて弾性的に復元し、この弾性復元力(スプリングバック現象)すなわち膨張圧で上記繊維入り熱可塑性樹脂Rが膨張する。このことにより、プレート本体17の荷重受け部19形成箇所の表面には、樹脂密度の高いスキン層21が形成されるとともに、該スキン層21の内側に多数の空隙を有し上記スキン層21に比べて樹脂密度の低い膨張層23が形成され、プレート本体17の膨張層23と荷重受け部19の膨張層23とが連続層となったキャリアプレート1が得られる。なお、荷重受け部19形成箇所の上記領域A1を除く上記領域A2は、可動型27が上記スライド型29の後退時に図4(a)矢印B方向に後退せず、キャビティ容積が拡大しないので、樹脂密度の高いソリッド層Sになっている。これにより、プレート本体17が膨張層23を有しないソリッド層Sのみからなりかつ本実施形態のプレート本体17と同一肉厚である場合に比べて、キャリアプレート9の軽量化を図ることができる。

【0026】

このように、可動型27にスライド型29を設け、該スライド型29を後退移動させて凹部35及びプレート本体17の膨張層23対応箇所のキャビティ容積を型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。

【0027】

(実施の形態2)

図5は実施の形態2に係るキャリアプレート9の図1相当図である。この実施の形態2では、荷重受け部19の膨張層23の膨張率がプレート本体17の膨張層23の膨張率よりも約2倍程度に大きく設定されている。また、上記荷重受け部19の頂面19a及びプレート本体17のスキン層21の厚みt1,t2がほぼ同等に設定されている。荷重受け部19の頂面19a対向側のスキン層21の厚みt3も、プレート本体17及び荷重受け部19の頂面19aのスキン層21の厚みt1,t2とほぼ同等に設定されている。そのほかは、サイドドア1の構造や荷重受け部19の形状及び形成箇所等は実施の形態1と同じであるので、図2及び図3を代用してその説明を省略する。

【0028】

したがって、この実施の形態2では、実施の形態1と同様にプレート本体17の荷重受け部19形成箇所の領域A1の内部に膨張層23が形成されている分だけ軽量化を図ることができる。また、荷重受け部19の膨張層23の膨張率がプレート本体17の膨張率よりも大きくなっていることで荷重受け部19の突出高さを高くすることができ、荷重受け部19を大きな衝突荷重が作用しても一気に潰れないようにして、その衝撃エネルギーを効率良く吸収することができる。さらに、上記荷重受け部19が高さが実施の形態1の荷重受け部19の高さよりも高いため、ドアアウタパネル3と荷重受け部19の頂面19aとの距離が短くなり、上記ドアアウタパネル3側のパッド15の厚さを小さくすることができる。

【0029】

この実施の形態2では、図6(a)及び(b)に示すように、成形型31が2個の第1スライド型30及び第2スライド型34を備えており、荷重受け部19に対応する凹部35が上記第1スライド型30の成形面30aに対して後退した第2スライド型34との間に形成されている。そして、キャビティ容積を拡大させる際、第1スライド型30を図6(a)矢印B1方向に、第2スライド型34を図6(a)矢印B2方向にそれぞれ後退移動させるが、凹部35のキャビティ33内の膨張率がプレート本体17の膨張層23対応箇所のキャビティ33内の膨張率よりも大きくなるように第2スライド型34の後退移動量を第1スライド型30の後退移動量よりも約2倍程度に多くする。なお、第1スライド型30及び第2スライド型34の後退移動のタイミングは、同時に行うか、あるいはいずれか一方のスライド型を後退移動させた後に他方のスライド型を後退移動させればよい。そのほかは、実施の形態1と同じ成形型31を用いてキャリアプレート9を同様に成形するので、型構造及び製造方法の説明は省略する。

【0030】

したがって、この実施の形態2では、可動型に2個の第1スライド型30及び第2スライド型34を設け、荷重受け部19を成形する第2スライド型34を第1スライド型30よりも大きく後退移動させて凹部35のキャビティ容積をプレート本体17の膨張層23対応箇所のキャビティ容積よりも大きく型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。

【0031】

(実施の形態3)

図7は実施の形態3に係るキャリアプレート9の図1相当図である。この実施の形態3では、プレート本体17の荷重受け部外周近傍部17aを樹脂密度の高いソリッド層Sで構成してプレート本体17の膨張層23と荷重受け部19の膨張層23とを非連続層にしている。また、荷重受け部19の頂面19aのスキン層21の厚みt1及び側面のスキン層21の厚みが一番厚く、プレート本体17のスキン層21の厚みt2が一番薄く、荷重受け部19の頂面19a対向側のスキン層21の厚みt3がその中間の厚みに設定されている。そのほかは、サイドドア1の構造や荷重受け部19の形状及び形成箇所等は実施の形態1と同じであるので、図2及び図3を代用してその説明を省略する。なお、実施の形態3においても、実施の形態2と同様に荷重受け部19の膨張層23の膨張率がプレート本体17の膨張層23より大きくなるようにしてもよい。

【0032】

したがって、この実施の形態3においても、実施の形態1と同様にプレート本体17の荷重受け部19形成箇所の領域A1の内部に膨張層23が形成されている分だけ軽量化を図ることができるとともに、側突時の衝撃エネルギーを効率良く吸収することができるキャリアプレート9を備えた自動車のサイドドア1とすることができる。特に、この実施の形態3では、上記領域A1にも膨張層23を有しないソリッド層Sが形成されるため、該領域A1の剛性が高くなり、膨張層23を有する部分とソリッド層Sとで衝撃エネルギーを効果的に吸収することができる。

【0033】

この実施の形態3では、図8(a)及び(b)に示すように、成形型31が実施の形態2と同様に2個の第1スライド型30及び第2スライド型34を備えており、荷重受け部19に対応する円形状の第2スライド型34の外周面をプレート本体17の膨張層23に対応する第1スライド型30の開口部30bの内周面との間に可動型27と一体に可動する円筒状の可動コア部27aが上記両スライド型30,34に対して相対的に進退可能に配設されている。そして、キャビティ容積を拡大させる際、第1スライド型30を図8(a)矢印B1方向に、第2スライド型34を図8(a)矢印B2方向にそれぞれほぼ同等に後退移動させる。なお、第1スライド型30及び第2スライド型34の後退移動のタイミングは、同時に行うか、あるいはいずれか一方のスライド型を後退移動させた後に他方のスライド型を後退移動させればよい。そして、上記両スライド型30,34の後退時には上記可動コア部27aは後退しない。したがって、可動コア部27aによって荷重受け部外周近傍部17aにソリッド層Sを形成することができる。そのほかは、実施の形態1と同じ成形型31を用いてキャリアプレート9を同様に成形するので、型構造及び製造方法の説明は省略する。

【0034】

したがって、この実施の形態3では、可動型27に2個のスライド型30,34と可動コア部27aを設け、2個のスライド型30,34をほぼ同等に後退移動させて凹部35及びプレート本体17の膨張層23対応箇所のキャビティ容積を型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。

【0035】

(実施の形態4)

図9は実施の形態4に係るキャリアプレート9の図1相当図である。この実施の形態4では、荷重受け部19の膨張層23の膨張率がプレート本体17の膨張層23の膨張率よりも大きく設定され、かつプレート本体17の膨張層23と荷重受け部19の膨張層とを連続層にしていることに関しては実施の形態2と同様であるが、以下の点で実施の形態2と異なる。すなわち、実施の形態4における荷重受け部19は、基端側突出部20と、該基端側突出部20の頂面20aから起立して突出した先端側突出部22とからなり、先端側突出部22の頂面22a及びプレート本体17のスキン層21の厚みt1,t2はほぼ同等に設定されている。上記基端側突出部20の頂面20aのスキン層21の厚みt4及び側面のスキン層21の厚みは、プレート本体17のスキン層21の厚みt2よりも大きく設定されている。そのほかは、サイドドア1の構造や荷重受け部19の形状及び形成箇所等は実施の形態1と同じであるので、図2及び図3を代用してその説明を省略する。なお、実施の形態4においても、実施の形態3と同様にプレート本体17の荷重受け部19外周近傍部を樹脂密度の高いソリッド層Sで構成してもよい。

【0036】

したがって、この実施の形態4においても、実施の形態1と同様にプレート本体17の荷重受け部19形成箇所の領域A1の内部に膨張層23が形成されている分だけ軽量化を図ることができる。また、荷重受け部19において、基端側突出部20の頂面20aのスキン層21の厚みt4及び側面のスキン層21の厚みを先端側突出部22の頂面22aのスキン層21の厚みt1やプレート本体17のスキン層21の厚みt2よりも大きく設定して剛性を適度に高めているので、側突時に大きな衝突荷重がキャリアプレート9の領域A1に作用しても荷重受け部19は一気に潰れず、その衝撃エネルギーを効率良く吸収することができるキャリアプレート9を備えた自動車のサイドドア1とすることができる。

【0037】

この実施の形態4では、図10(a)及び(b)に示すように、成形型31が2個の第1スライド型30及び第2スライド型34を備えていることに関しては実施の形態2と同様であるが、以下の点で実施の形態2と異なる。すなわち、この実施の形態4では、第1スライド型30の成形面30aに荷重受け部19に対応して段部30bが形成されており、荷重受け部19に対応する凹部35が上記段部30bと第2スライド型34とで形成されている。そして、キャビティ容積を拡大させる際、第1スライド型30を図10(a)矢印B1方向に、第2スライド型34を図10(a)矢印B2方向にそれぞれ後退移動させるが、凹部35のキャビティ33内の膨張率がプレート本体17の膨張層23対応箇所のキャビティ33内の膨張率よりも大きくなるように第2スライド型34の後退移動量を第1スライド型30の後退移動量よりも約2倍程度に多くする。これにより、先端側突出部22の膨張層23bの膨張率が、基端側突出部20の膨張層23aの膨張率よりも大きく設定され、この膨張率の違いにより、基端側突出部20の頂面20aのスキン層21の厚みt4及び側面のスキン層21の厚みが先端側突出部22の頂面22aのスキン層21の厚みt1やプレート本体17のスキン層21の厚みt2よりも大きく設定される。なお、第1スライド型30及び第2スライド型34の後退移動のタイミングは、同時に行うか、あるいはいずれか一方のスライド型30,34を先に後退させた後、他方のスライド型30,34を後退させればよい。そのほかは、実施の形態1と同じ成形型31を用いてキャリアプレート9を同様に成形するので、型構造及び製造方法の説明は省略する。

【0038】

したがって、この実施の形態4では、可動型27に2個の第1スライド型30及び第2スライド型34を設け、第2スライド型34を第1スライド型30よりも大きく後退移動させて凹部35のキャビティ容積をプレート本体17の膨張層23対応箇所のキャビティ容積よりも大きく型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。

【0039】

(実施の形態5)

図11は実施の形態5に係るキャリアプレート9の図1相当図である。この実施の形態4では、実施の形態4の荷重受け部19の膨張層23内に、樹脂密度の高いソリッド層Sからなる中空状の有底補強柱41が先端側突出部22の頂面22a側からプレート本体17の反荷重受け部19側に向けて突設されてプレート本体17のスキン層21に一体に連結され、内部に中空部41aが先端側突出部22の頂面22aに開口するように形成されている。この補強柱41の断面形状は円筒形、角筒形、さらには板状であってもよく、その形状及び個数は問わない。また、補強柱41はプレート本体17の反荷重受け部19側のスキン層21と連結することなく距離を隔てていてもよい。そのほかは、サイドドア1の構造や荷重受け部19の形状及び形成箇所等は実施の形態1と同じであるので、図2及び図3を代用してその説明を省略する。なお、実施の形態5においても、実施の形態3と同様にプレート本体17の荷重受け部19外周近傍部を樹脂密度の高いソリッド層Sで構成してもよい。

【0040】

したがって、この実施の形態5においても、実施の形態1と同様にプレート本体17の荷重受け部19形成箇所の領域A1の内部に膨張層23が形成されている分だけ軽量化を図ることができる。また、荷重受け部19において、基端側突出部20の頂面20aのスキン層21の厚みt4及び側面のスキン層21の厚みを先端側突出部22の頂面22aのスキン層21の厚みt1やプレート本体17のスキン層21の厚みt2よりも大きく設定して剛性を適度に高めているので、側突時に大きな衝突荷重がキャリアプレート9の領域A1に作用しても荷重受け部19は一気に潰れず、その衝撃エネルギーを効率良く吸収することができるキャリアプレート9を備えた自動車のサイドドア1とすることができる。加えて、荷重受け部19内に立設された樹脂密度の高いソリッド層Sからなる補強柱41により荷重受け部19の剛性をさらに高めることができる。

【0041】

この実施の形態5では、図12(a)〜(c)に示すように、実施の形態4で用いた成形型31の第2スライド型34にスライダー孔34aを貫通形成し、このスライダー孔34aにスライダー43を進退可能に嵌挿したものである。そして、図10(a)に示すように、成形型31を型閉じして繊維入り熱可塑性樹脂Rをキャビティ33内に充填させる際、該充填を阻害しないようにスライダー43を後退移動させた状態で、繊維入り熱可塑性樹脂Rをキャビティ33内に射出充填する。しかる後、スライダー43を進出移動させて図12(b)に示すようにキャビティ33内に突出させると、成形型31の成形面及びスライダー43に接触する近傍から上記繊維入り熱可塑性樹脂Rが固化し、成形型31及びスライダー43の温度が上記繊維入り熱可塑性樹脂Rの温度より低いため、スキン層21、補強柱41が形成される。そして、キャビティ33における成形型31の成形面近傍にスキン層21が生成されるが、上記繊維入り熱可塑性樹脂Rの内部が未だ固化していない段階で、第1スライド型30を図12(b)矢印B1方向に、第2スライド型34を図12(b)矢印B2方向にそれぞれ後退移動させる。上記スライド型30,34の後退量は凹部35のキャビティ33内の膨張率がプレート本体17の領域A1の膨張層23対応箇所のキャビティ33内の膨張率よりも大きくなるように第2スライド型34の後退移動量を第1スライド型30の後退移動量よりも約2倍程度に多くする。このとき、スライダー43は後退させない。これにより、上記スライダー43が図12(c)に示すようにキャビティ33内に大きく突出した状態になる。キャリアプレート9を成形した後は、上記スライダー43を後退移動させた後に成形型31を型開きしてキャリアプレート9を脱型する。なお、第1スライド型30及び第2スライド型34の後退移動のタイミングは、同時に行うか、あるいは一方のスライド型を後退移動させた後に他方のスライド型を後退移動させればよい。そのほかは、実施の形態1と同じ成形型31を用いてキャリアプレート9を同様に成形するので、型構造及び製造方法の説明は省略する。

【0042】

したがって、この実施の形態5では、可動型27に2個の第1スライド型30及び第2スライド型34を設けるとともに、第2スライド型34にスライダー43を設け、スライダー43をキャビティ33内に進出させた状態で、第2スライド型34を第1スライド型30よりも大きく後退移動させて凹部35のキャビティ容積をプレート本体17の膨張層23対応箇所のキャビティ容積よりも大きく型開き方向に拡大させるだけで、衝撃エネルギーを効率良く吸収し得る軽量なキャリアプレート9を簡単に製造することができる。なお、この実施の形態5は上記実施の形態1乃至4にも適用できることは勿論である。

【0043】

なお、上記の各実施の形態では、荷重受け部19が円形ボス状の突出部である場合を示したが、角形ボス状等その形状は問わない。

【0044】

また、上記の各実施の形態では、繊維Fのスプリングバック現象を利用してプレート本体17の内部に空隙を形成したが、繊維入り熱可塑性樹脂Rに発泡材を含有させれば、スライド型29,30,34の後退移動を大きくしてプレート本体17のスライド型又は可動型の後退方向の肉厚を厚くした場合、スプリングバック現象における繊維Fの復元力(膨張圧)が不足しても、発泡材の発泡力(膨張圧)が繊維Fの復元力を補完して空隙を確実に形成することができて好ましい。また、繊維Fを混入せずに発泡材だけを混入した熱可塑性樹脂を用いて膨張層23を形成することも用途目的によっては可能である。これらの場合、発泡材としては、化学反応によりガスを発生させる化学的発泡材や、二酸化炭素ガス及び窒素ガス等の不活性ガスを用いる物理的発泡材等がある。

【0045】

さらに、荷重受け部19をキャリアプレート9に形成する場合、荷重受け部19を車室内側へ突出するように形成してもよい。

【0046】

さらにまた、上記の各実施の形態では、樹脂成形体が自動車のサイドドアのキャリアプレート9である場合を示したが、インストルメントパネル、ドアトリム、ニーパッド等の自動車用パネルにも適用することができるものである。

【産業上の利用可能性】

【0047】

この発明は、パネル状の成形体本体及び該成形体本体表面に突設された突出部の表面にスキン層が形成されるとともに、多数の空隙を有する膨張層が内部に形成された樹脂成形体及びその製造方法並びに自動車のドアとして有用である。

【図面の簡単な説明】

【0048】

【図1】実施の形態1に係るキャリアプレートの荷重受け部の拡大断面図である。

【図2】実施の形態1に係るキャリアプレートが適用された自動車のドアの断面図である。

【図3】実施の形態1に係るキャリアプレートの荷重受け部形成箇所をドアアウタパネル側から見た図である。

【図4】実施の形態1に係るキャリアプレートの成形工程を示し、(a)は成形型のキャビティ内に繊維入り熱可塑性樹脂を射出充填した状態の成形工程図、(b)はキャビティ容積の拡大によりキャリアプレートが成形された状態の成形工程図である。

【図5】実施の形態2に係るキャリアプレートの図1相当図である。

【図6】実施の形態2に係るキャリアプレートの図4に相当する成形工程である。

【図7】実施の形態3に係るキャリアプレートの図1相当図である。

【図8】実施の形態3に係るキャリアプレートの図4に相当する成形工程である。

【図9】実施の形態4に係るキャリアプレートの図1相当図である。

【図10】実施の形態4に係るキャリアプレートの図4に相当する成形工程である。

【図11】実施の形態5に係るキャリアプレートの図1相当図である。

【図12】実施の形態5に係るキャリアプレートの図4に相当する成形工程である。

【符号の説明】

【0049】

1 サイドドア

3 ドアアウタパネル

5 ドアインナパネル

7 ドア本体

9 キャリアプレート(樹脂成形体)

13 ドアトリム

17 プレート本体(成形体本体)

19 荷重受け部(突出部)

19a,20a,22a 頂面

20 基端側突出部

21 スキン層

22 先端側突出部

23 膨張層

29,30,34 スライド型

31 成形型

33 キャビティ

35 凹部

41 補強柱

t1,t2,t3,t4 スキン層の厚み

S ソリッド層

R 繊維入り熱可塑性樹脂

【特許請求の範囲】

【請求項1】

パネル状の成形体本体の表面に突出部が一体に突設され、

上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、

上記成形体本体及び突出部の膨張層の膨張率はほぼ同等に設定され、

上記突出部の頂面のスキン層の厚みは上記成形体本体のスキン層の厚みよりも大きく設定されていることを特徴とする樹脂成形体。

【請求項2】

パネル状の成形体本体の表面に突出部が一体に突設され、

上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、

上記突出部の膨張層の膨張率は上記成形体本体の膨張層の膨張率よりも大きく設定され、

上記成形体本体及び突出部の頂面のスキン層の厚みはほぼ同等に設定されていることを特徴とする樹脂成形体。

【請求項3】

請求項1又は2に記載の樹脂成形体において、

成形体本体の膨張層と突出部の膨張層とは連続層又は非連続層であることを特徴とする樹脂成形体。

【請求項4】

パネル状の成形体本体の表面に突出部が一体に突設され、

上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、

上記突出部の膨張層の膨張率は上記成形体本体の膨張層の膨張率よりも大きく設定され、

上記突出部は、基端側突出部と、該基端側突出部の頂面から起立して突出した先端側突出部とからなり、先端側突出部頂面及び成形体本体のスキン層の厚みはほぼ同等に設定され、上記基端側突出部頂面のスキン層の厚みは成形体本体のスキン層の厚みよりも大きく設定されていることを特徴とする樹脂成形体。

【請求項5】

請求項2又は4に記載の樹脂成形体において、

突出部の膨張層内には、樹脂密度の高いソリッド層からなる中空状の有底補強柱が突出部頂面側から成形体本体の反突出部側に向けて突設されていることを特徴とする樹脂成形体。

【請求項6】

請求項1に記載の樹脂成形体の製造方法であって、

キャビティに連続し樹脂成形体の突出部に対応するように形成された凹部を有する成形型を型閉じした状態で、上記キャビティ内に熱可塑性樹脂を射出充填して該キャビティ内で上記熱可塑性樹脂が固化する過程で、上記凹部及び成形体本体の膨張層対応箇所のキャビティ内の膨張率がほぼ同等となるように成形型を型開き方向に拡大させることにより熱可塑性樹脂を膨張させることを特徴とする樹脂成形体の製造方法。

【請求項7】

請求項2に記載の樹脂成形体の製造方法であって、

キャビティに連続し樹脂成形体の突出部に対応するように形成された凹部を有する成形型を型閉じした状態で、上記キャビティ内に熱可塑性樹脂を射出充填して該キャビティ内で上記熱可塑性樹脂が固化する過程で、上記凹部のキャビティ内の膨張率が成形体本体の膨張層対応箇所のキャビティ内の膨張率よりも大きくなるように成形型を型開き方向に拡大させることにより熱可塑性樹脂を膨張させることを特徴とする樹脂成形体の製造方法。

【請求項8】

ドアアウタパネルとドアインナパネルとからなるドア本体の上記ドアインナパネルにキャリアプレートが取り付けられ、ドアトリムが上記キャリアプレートを車室側から被うように上記ドアインナパネルに取り付けられた自動車のドアであって、

上記キャリアプレートは請求項1乃至5のいずれか1項に記載の樹脂成形体で成形されていることを特徴とする自動車のドア。

【請求項1】

パネル状の成形体本体の表面に突出部が一体に突設され、

上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、

上記成形体本体及び突出部の膨張層の膨張率はほぼ同等に設定され、

上記突出部の頂面のスキン層の厚みは上記成形体本体のスキン層の厚みよりも大きく設定されていることを特徴とする樹脂成形体。

【請求項2】

パネル状の成形体本体の表面に突出部が一体に突設され、

上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、

上記突出部の膨張層の膨張率は上記成形体本体の膨張層の膨張率よりも大きく設定され、

上記成形体本体及び突出部の頂面のスキン層の厚みはほぼ同等に設定されていることを特徴とする樹脂成形体。

【請求項3】

請求項1又は2に記載の樹脂成形体において、

成形体本体の膨張層と突出部の膨張層とは連続層又は非連続層であることを特徴とする樹脂成形体。

【請求項4】

パネル状の成形体本体の表面に突出部が一体に突設され、

上記成形体本体の少なくとも一部及び突出部には、表面層を構成する樹脂密度の高いスキン層と、該スキン層で覆われかつ多数の空隙を有し上記スキン層に比べて樹脂密度の低い膨張層とが形成され、

上記突出部の膨張層の膨張率は上記成形体本体の膨張層の膨張率よりも大きく設定され、

上記突出部は、基端側突出部と、該基端側突出部の頂面から起立して突出した先端側突出部とからなり、先端側突出部頂面及び成形体本体のスキン層の厚みはほぼ同等に設定され、上記基端側突出部頂面のスキン層の厚みは成形体本体のスキン層の厚みよりも大きく設定されていることを特徴とする樹脂成形体。

【請求項5】

請求項2又は4に記載の樹脂成形体において、

突出部の膨張層内には、樹脂密度の高いソリッド層からなる中空状の有底補強柱が突出部頂面側から成形体本体の反突出部側に向けて突設されていることを特徴とする樹脂成形体。

【請求項6】

請求項1に記載の樹脂成形体の製造方法であって、

キャビティに連続し樹脂成形体の突出部に対応するように形成された凹部を有する成形型を型閉じした状態で、上記キャビティ内に熱可塑性樹脂を射出充填して該キャビティ内で上記熱可塑性樹脂が固化する過程で、上記凹部及び成形体本体の膨張層対応箇所のキャビティ内の膨張率がほぼ同等となるように成形型を型開き方向に拡大させることにより熱可塑性樹脂を膨張させることを特徴とする樹脂成形体の製造方法。

【請求項7】

請求項2に記載の樹脂成形体の製造方法であって、

キャビティに連続し樹脂成形体の突出部に対応するように形成された凹部を有する成形型を型閉じした状態で、上記キャビティ内に熱可塑性樹脂を射出充填して該キャビティ内で上記熱可塑性樹脂が固化する過程で、上記凹部のキャビティ内の膨張率が成形体本体の膨張層対応箇所のキャビティ内の膨張率よりも大きくなるように成形型を型開き方向に拡大させることにより熱可塑性樹脂を膨張させることを特徴とする樹脂成形体の製造方法。

【請求項8】

ドアアウタパネルとドアインナパネルとからなるドア本体の上記ドアインナパネルにキャリアプレートが取り付けられ、ドアトリムが上記キャリアプレートを車室側から被うように上記ドアインナパネルに取り付けられた自動車のドアであって、

上記キャリアプレートは請求項1乃至5のいずれか1項に記載の樹脂成形体で成形されていることを特徴とする自動車のドア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−30475(P2007−30475A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−221115(P2005−221115)

【出願日】平成17年7月29日(2005.7.29)

【出願人】(505142872)ダイキョーニシカワ株式会社 (79)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月29日(2005.7.29)

【出願人】(505142872)ダイキョーニシカワ株式会社 (79)

【Fターム(参考)】

[ Back to top ]