樹脂成形品およびその製造方法

【課題】 他部材との接着性を高めた樹脂成形品を提供する。

【解決手段】 樹脂成形品としてのハウジング部7を、液晶ポリマーをベース樹脂とする樹脂組成物の射出成形で形成すると共に、他部材としてのブラケット6との接着固定面7eに、水を媒体として超音波振動を付与して、接着固定面7eをフィブリル化する。

【解決手段】 樹脂成形品としてのハウジング部7を、液晶ポリマーをベース樹脂とする樹脂組成物の射出成形で形成すると共に、他部材としてのブラケット6との接着固定面7eに、水を媒体として超音波振動を付与して、接着固定面7eをフィブリル化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品およびその製造方法に関する。

【背景技術】

【0002】

近年における高機能樹脂材料の開発に伴い、かかる樹脂材料及び樹脂成形品は、工業用材料としての用途を拡大している。例えば、情報機器をはじめとする各種電気機器に搭載されるモータスピンドル用軸受装置にも樹脂成形品が構成部品として使用されている。

【0003】

例えば、HDD等のディスク駆動装置のスピンドルモータに組み込まれる軸受装置には、ラジアル軸受隙間に形成される流体の潤滑膜を介して軸部材をラジアル方向に支持するラジアル軸受部を備えたものがある。この種の軸受装置(流体軸受装置)におけるラジアル軸受部としては、例えば軸受スリーブの内周面と、これに対向する軸部材の外周面との何れか一方に、上記軸受隙間に流体の動圧作用を生じる動圧発生部としての動圧溝を形成すると共に、両面間にラジアル軸受隙間を形成するものが知られている(例えば、特許文献1を参照)。

【0004】

この種の流体軸受装置は、例えば軸部材や軸受スリーブ、ハウジング、あるいはシール部材といった複数の構成部品で構成され、このうち、成形性や低コストの観点から、ハウジングやシール部材などの構成部品を樹脂材料で成形することが検討されている(例えば、特許文献2や3を参照)。

【特許文献1】特開2003−239951号公報

【特許文献2】特開2003−314534号公報

【特許文献3】特開2005−265119号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、この種の流体軸受装置を軸支用モータに組付ける場合、かかる組付けは、通常ハウジングの外周面を金属製のモータブラケットの内周面に接着剤で接着固定することにより行われる。その一方で、この種の構成部品には、外的負荷に対する高い耐久性(強度)が求められるため、上記構成部品間にも高い接着強度が要求される。例えば上記の構成例で言えば、HDD等のディスク駆動装置を内蔵した情報機器の落下に伴う衝撃により接着面が剥離し、軸受装置、ひいては磁気ディスク装置の機能低下を招く恐れがある。特に最近では、ディスク容量の増大化要求を受けて、上記ディスク装置に組込まれる磁気ディスクの枚数が増加する傾向にあり、これにより落下時の衝撃力が益々増大するため、この種の構成部品間にはより一層の高い接着力が求められる。しかしながら、樹脂成形品は一般に他部材との接着性に乏しい材料であるため、十分な固定強度を得ることが難しい。

【0006】

接着力向上のための手段として、例えば、ショットブラスト等で成形品表面を機械的に粗面化する方法も考えられるが、これでは、十分な接着力を得ることはできない。表面に金属イオンを含むプライマーを塗布する場合も、一方に樹脂製部品を含む場合には十分な接着力を得ることは難しい。

【0007】

本発明の課題は、他部材との接着性を高めた樹脂成形品を提供することである。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明は、他部材との接着固定面を有する樹脂成形品であって、接着固定面がフィブリル化されていることを特徴とする樹脂成形品を提供する。

【0009】

上述のように、他部材との接着固定面となる領域をフィブリル化することで、かかる領域の表面積が大幅に増加する。そのため、フィブリル化しない状態の接着固定面と比べて、発生したフィブリルの表面積の総和分だけ官能基数(接着剤に対して親和性を有する官能基の数)が増加し、これにより接着剤に対する濡れ性を改善することができる。従って、見かけ上の接着面積が従来のものと同じであっても、濡れ性の向上により、他部材との間で高い接着力を得ることが可能になる。

【0010】

また、前記課題を解決するため、本発明は、他部材との接着固定面を有する樹脂成形品の製造方法であって、接着固定面に超音波振動を付与することで、接着固定面をフィブリル化することを特徴とする樹脂成形品の製造方法を提供する。

【0011】

このように、樹脂成形品の表面をフィブリル化するための手段として、例えば超音波照射が有効であり、かかる手段によれば、特段の表面改質手段を使用することなく、容易に樹脂成形品の接着固定面をフィブリル化することができる。これにより、成形面の濡れ性を大幅に改善して他部材との間で高い接着固定力を得ることができる。

【0012】

上記表面のフィブリル化挙動を顕著に示す樹脂として、例えば液晶ポリマーを挙げることができ、その中でも特に、芳香族ポリエステルが好ましい。この種の樹脂であれば、超音波振動の付与による成形品表面(接着固定面)のフィブリル化が容易に促進可能であるから、さらなる接着固定力の向上を図ることができる。

【0013】

上記超音波振動による成形品表面のフィブリル化は、かかる超音波振動を、液体を媒体として、好ましくはキャビテーション力に優れた水、特に脱気を行った水を媒体として接着固定面に付与することで、より効果的に生じさせることができる。なお、この超音波振動の付与によるフィブリル化は、例えば成形品の超音波洗浄と併せて行うこともでき、これにより、作業工程の簡略化を図ることができる。

【0014】

上記構成の樹脂成形品、あるいは上記方法により得られた樹脂成形品は、固定側部材と、回転側部材と、ラジアル軸受隙間に形成した流体膜で前記回転側部材をラジアル方向に回転自在に支持するラジアル軸受部とを備えるもので、固定側部材と回転側部材の何れか一方が上記樹脂成形品を有する流体軸受装置として好適に提供可能である。

【発明の効果】

【0015】

以上のように、本発明によれば、他部材との接着性を高めた樹脂成形品、およびこの樹脂成形品を備えた流体軸受装置を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の第1実施形態を図1〜図5に基づいて説明する。なお、以下の説明における『上下』方向は単に各図における上下方向を便宜的に示すもので、流体軸受装置の設置方向や使用態様等を特定するものではない。後述する第2実施形態以降の説明についても同様である。

【0017】

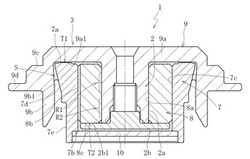

図1は、本発明の第1実施形態に係る流体軸受装置1を組込んだ情報機器用スピンドルモータの一構成例を概念的に示している。このスピンドルモータは、HDD等のディスク駆動装置に用いられるもので、軸部2を備えた回転側部材3を回転自在に非接触支持する流体軸受装置1と、例えば半径方向のギャップを介して対向させたステータコイル4およびロータマグネット5と、ブラケット6とを備えている。ステータコイル4はブラケット6の外径側に取付けられ、ロータマグネット5は回転側部材3の外周に取付けられている。流体軸受装置1のハウジング部7は、ブラケット6の内周に固定される。回転側部材3には、図示は省略するが、磁気ディスク等のディスク状情報記録媒体(以下、単にディスクという。)が一又は複数枚保持される。このように構成されたスピンドルモータにおいて、ステータコイル4に通電すると、ステータコイル4とロータマグネット5との間に発生する電磁力でロータマグネット5が回転し、これに伴って、回転側部材3および回転側部材3に保持されたディスクが軸部2と一体に回転する。

【0018】

図2は、流体軸受装置1を示している。この流体軸受装置1は、ハウジング部7と、ハウジング部7に固定されたスリーブ部8と、ハウジング部7およびスリーブ部8に対して相対回転する回転側部材3とを主に備える。この実施形態では、固定側部材は、ハウジング部7とスリーブ部8、および軸方向両端に開口するハウジング部7の一端側を封口する蓋部材10とで構成される。

【0019】

回転側部材3は、例えばハウジング部7の開口側に配置されるハブ部9と、スリーブ部8の内周に挿入される軸部2とを備えている。

【0020】

ハブ部9は金属材料あるいは樹脂材料で形成され、ハウジング部7の開口側(上側)を覆う円盤部9aと、円盤部9aの外周部から軸方向下方に延びた筒状部9bと、筒状部9bの外周に設けられたディスク搭載面9cおよび鍔部9dとで構成される。図示されていないディスクは、円盤部9aの外周に外嵌され、ディスク搭載面9cに載置される。そして、図示しない適当な保持手段(クランパなど)によってディスクがハブ部9に保持される。

【0021】

軸部2は、この実施形態ではハブ部9と一体に形成され、その下端に抜止めとしてフランジ部2bを別体に備えている。フランジ部2bは、金属製で、例えばねじ結合等の手段により軸部2に固定される。なお、この実施形態では、軸部2をハブ部9と一体に形成した場合を例示したが、軸部2をハブ部9とは別体に形成し、これらを接着、圧入等の手段で固定(アセンブリ化)することも可能である。

【0022】

スリーブ部8は、例えば金属製の非孔質体あるいは焼結金属からなる多孔質体で円筒状に形成される。この実施形態では、スリーブ部8は、銅を主成分とする焼結金属の多孔質体で円筒状に形成され、ハウジング部7の内周面7cに、例えば接着(ルーズ接着を含む)、圧入(圧入接着を含む)、溶着(超音波溶着を含む)等、適宜の手段で固定される。もちろん、スリーブ部8を樹脂やセラミック等、金属以外の材料で形成することも可能である。

【0023】

スリーブ部8の内周面8aの全面又は一部円筒領域には、ラジアル動圧発生部として複数の動圧溝を配列した領域が形成される。この実施形態では、例えば図3に示すように、複数の動圧溝8a1、8a2をヘリングボーン形状に配列した領域が軸方向に離隔して2箇所形成される。上側の動圧溝8a1の形成領域では、動圧溝8a1が、軸方向中心m(上下の傾斜溝間領域の軸方向中央)に対して軸方向非対称に形成されており、軸方向中心mより上側領域の軸方向寸法X1が下側領域の軸方向寸法X2よりも大きくなっている。

【0024】

スリーブ部8の下端面8cの全面または一部環状領域には、スラスト動圧発生部として、例えば図示は省略するが、複数の動圧溝をスパイラル形状に配列した領域が形成される。この動圧溝形成領域はスラスト軸受面として、フランジ部2bの上端面2b1と対向し、軸部2(回転側部材3)の回転時には、上端面2b1との間に第2スラスト軸受部T2のスラスト軸受隙間を形成する(図2を参照)。

【0025】

ハウジング部7は、他部材としてのブラケット6を外周に接着固定する接着固定面7eを備えた円筒状の樹脂成形品である。この実施形態では、ハウジング部7は、液晶ポリマーをベース樹脂とする樹脂組成物の射出成形で形成される。

【0026】

ハウジング部7の軸方向両端は開口しており、その一端側が蓋部材10で封口されている。他端側の端面(上端面)の全面または一部環状領域には、スラスト軸受面7aが設けられる。この実施形態では、スラスト軸受面7aに、スラスト動圧発生部として、例えば図4に示すように複数の動圧溝7a1をスパイラル形状に配列した領域が形成される。このスラスト軸受面7a(動圧溝7a1形成領域)は、ハブ部9の円盤部9aの下端面9a1と対向し、回転側部材3の回転時には、下端面9a1との間に後述する第1スラスト軸受部T1のスラスト軸受隙間を形成する(図2を参照)。

【0027】

ハウジング部7の他端側開口部は蓋部材10で封口される。この蓋部材10は、金属材料あるいは樹脂材料で形成され、ハウジング部7の他端内周側に設けられた段部7bに固定される。ここで、固定手段は特に限定されず、例えば接着(ルーズ接着、圧入接着を含む)、圧入、溶着(例えば超音波溶着)、溶接(例えばレーザ溶接)などの手段を、材料の組合わせや要求される組付け強度、密封性などに合わせて適宜選択することができる。

【0028】

ハウジング部7の内周面7cには、スリーブ部8の外周面8bが、例えば接着(ルーズ接着や圧入接着を含む)、圧入、溶着等の適宜の手段で固定される。

【0029】

ハウジング部7の外周には、上方に向かって漸次拡径するテーパ状のシール面7dが形成される。このテーパ状のシール面7dは、筒状部9bの内周面9b1との間に、ハウジング部7の封口側(下方)から開口側(上方)に向けて半径方向寸法が漸次縮小した環状のシール空間Sを形成する。このシール空間Sは、軸部2およびハブ部9の回転時、第1スラスト軸受部T1のスラスト軸受隙間の外径側と連通している。

【0030】

また、ハウジング部7外周の下端には接着固定面7eが形成される。接着固定面7eは、この実施形態では径一定の円筒状をなし、図1に示すブラケット6の内周面6aに接着固定される。この際、上記接着固定には、作業性、特に硬化速度やアウトガス特性の観点から、例えば紫外線硬化型接着剤や嫌気性接着剤、あるいはエポキシ系接着剤が用いられる。

【0031】

ここで、接着固定面7eはフィブリル化されており、その表面には複数のフィブリル(枝状突出部)が形成されている。

【0032】

上記構成のハウジング部7(樹脂成形品)は、例えば樹脂材料(樹脂組成物)を図2に示すハウジング部7に対応した形状の成形型を有する金型で射出成形し、得られた成形品の接着固定面7eとなる領域に超音波振動を付与して、かかる領域をフィブリル化することで得られる。図5はその一例を示すもので、図5(a)は、ベース樹脂として、液晶ポリマー、具体的には芳香族ポリエステルを使用し、充填材として炭素繊維を配合した樹脂組成物を射出成形した後、他部材との接着固定面となる領域に超音波を照射した後の樹脂成形品の接着固定面付近の拡大写真を、図5(b)は超音波を照射する前の接着固定面付近の拡大写真をそれぞれ示している。両図において、Aはベース樹脂(液晶ポリマー)の成形面を、Bは成形面から剥離状に形成されたフィブリルを、そしてCはベース樹脂に配合された炭素繊維をそれぞれ示している。

【0033】

このように、ブラケット6との接着固定面7eをフィブリル化したハウジング部7(樹脂成形品)であれば、接着固定面7eの実質的な表面積を、複数のフィブリル表面積の総和分だけ増大させることができる。従って、接着剤との濡れ性を大幅に向上させて、ブラケット6との間で高い接着固定力を得ることができる。また、かかる方法であれば、ハウジング部7の成形面であっても、特にスキン層を除去することなく容易に濡れ性向上を図ることができる。

【0034】

また、この実施形態では、樹脂成形品としてのハウジング部7を液晶ポリマー、その中でも特に芳香族ポリエステルをベース樹脂とする樹脂組成物で形成したので、上記超音波振動の付与により、かかる接着固定面7eに多数のフィブリル(図5でいえば符号Bで示す部分)を生じさせることができ、さらなる接着固定力の向上が図られる。

【0035】

また、上記超音波振動を、水を媒体として接着固定面7eに付与することで、超音波付与に伴う接着固定面7eのフィブリル化を促進して、フィブリルBの数あるいはフィブリルB一本当りの表面積(フィブリルBの長さ)をさらに増すことができる。また、接着固定面7eのフィブリル化を、ハウジング部7の超音波洗浄と同時に行うこともできる。これにより、樹脂成形品(ハウジング部7)の洗浄と接着固定面7eのフィブリル化とを一工程で行うことができ、作業工程の簡略化が可能となる。

【0036】

また、この実施形態では、樹脂成形品(ハウジング部7)を形成する樹脂材料に、液晶ポリマーを使用した。ここで、液晶ポリマーは、主に固化時のアウトガス発生量が少なく、また吸水性が低い、高い耐熱性を有する、等の優れた特性を有するので、上記樹脂材料でハウジング部7を形成すれば、ハウジング部7成形時あるいは成形後のアウトガス発生量を抑えることができるとともに、吸水によるハウジング部7の寸法変化を抑えることができる。さらには、モータの駆動中における軸受内部の温度上昇にも耐え得るハウジング部7を得ることができる。また、液晶ポリマーであれば、潤滑油に対する高い耐油性(低吸油性)をハウジング部7に付与することができるので、ストレスクラックなど、油の浸透に起因する不具合を回避して、長期に亘り使用可能で、かつ高い信頼性を有する流体軸受装置1を提供することができる。

【0037】

また、この実施形態のように、炭素繊維を充填材として配合することで、ハウジング部7の補強効果が得られると共に、ハウジング部7の温度変化に伴う寸法変化を抑えて高い寸法安定性を得ることができる。この結果、使用時における第1スラスト軸受部T1のスラスト軸受隙間を高精度に制御することが可能となる。また、炭素繊維をベース樹脂に配合することで炭素繊維の持つ高い導電性が発現され、ハウジング部7に充分な導電性を付与することができる。これにより、使用時にディスクに帯電する静電気を回転側部材3およびハウジング部7(さらにスリーブ部8を経由する場合もある)を介して接地側部材(ブラケット6など)に逃がすことができる。

【0038】

このように、ハウジング部7を上述の樹脂成形品で形成すれば、高耐油性や低アウトガス性、成形時の高流動性、低吸水性、高耐熱性、さらにはブラケット6との高い接着力を兼ね備えたハウジング部7を形成することができ、これにより、流体軸受装置1およびこの軸受装置を組込んだディスク駆動装置の耐久性、信頼性を高めることができる。さらには、炭素繊維を用途に応じて適量配合することで、機械的強度、耐衝撃性、成形性、寸法安定性、静電除去性にも優れたハウジング部7を得ることができる。

【0039】

上述のようにしてハウジング部7をブラケット6に接着固定することで、流体軸受装置1のモータへのアセンブリが行われる。この際、流体軸受装置1の内部には潤滑油が充填され、潤滑油の油面は常にシール空間S内に維持される。潤滑油としては、種々のものが使用可能であるが、特にHDD等のディスク駆動装置用の流体軸受装置に提供される潤滑油には、低蒸発率及び低粘度性が要求され、例えばジオクチルセバケート(DOS)、ジオクチルアゼレート(DOZ)等のエステル系潤滑油が好適である。

【0040】

上記構成の流体軸受装置1において、軸部2(回転側部材3)の回転時、スリーブ部8の内周面8aのラジアル軸受面となる領域(上下2箇所の動圧溝8a1、8a2形成領域)は、軸部2の外周面2aとラジアル軸受隙間を介して対向する。そして、軸部2の回転に伴い、上記ラジアル軸受隙間の潤滑油が動圧溝8a1、8a2の軸方向中心m側に押し込まれ、その圧力が上昇する。このような動圧溝8a1、8a2の動圧作用によって、軸部2をラジアル方向に非接触支持する第1ラジアル軸受部R1と第2ラジアル軸受部R2とがそれぞれ構成される。

【0041】

これと同時に、ハウジング部7のスラスト軸受面7a(動圧溝7a1形成領域)とこれに対向するハブ部9(円盤部9a)の下端面9a1との間のスラスト軸受隙間、およびスリーブ部8の下端面8c(動圧溝形成領域)とこれに対向するフランジ部2bの上端面2b1との間のスラスト軸受隙間に、動圧溝の動圧作用により潤滑油の油膜がそれぞれ形成される。そして、これら油膜の圧力によって、回転側部材3をスラスト方向に非接触支持する第1スラスト軸受部T1と第2スラスト軸受部T2とがそれぞれ構成される。

【0042】

以上、本発明の第1実施形態を説明したが、本発明は、この実施形態に限定されるものではない。

【0043】

また、上記第1実施形態では、ハウジング部7の上端面に複数の動圧溝7a1を配列したスラスト軸受面7aを設けるとともに(スラスト軸受部T1)、スリーブ部8の下端面8cに複数の動圧溝を配列したスラスト軸受面を設けた場合を説明したが(スラスト軸受部T2)、本発明は、スラスト軸受部T1のみを設けた流体軸受装置にも同様に適用することができる。この場合、軸部2は、フランジ部2bを有しないストレートな形状になる。したがって、ハウジング部7は、蓋部材10を底部として一体に樹脂材料で形成した、有底円筒形状とすることができる。また、軸部2とハブ部9とは金属あるいは樹脂で一体成形できる他、軸部2をハブ部9と別体に形成することもできる。

【0044】

図5は、本発明の第2実施形態に係る流体軸受装置11を示している。この実施形態において、軸部(回転側部材)12は、その下端に一体または別体に設けられたフランジ部12bを備えている。また、ハウジング部17は、円筒状の側部17aと、側部17aと別体構造をなし、側部17aの下端部に位置する底部17bとを備えている。ハウジング部17の側部17aの上端部には内周側に突出したシール部13がハウジング部17と一体に形成される。ハウジング部17の底部17bの上端面17b1には、図示は省略するが、例えば複数の動圧溝をスパイラル状に配列した領域が形成されるとともに、スリーブ部8の下端面8cにも、同様の形状に動圧溝を配列した領域が形成される。そして、スリーブ部8の下端面8cと軸部12のフランジ部12bの上端面12b1との間に第1スラスト軸受部T11が形成され、ハウジング部17の底部17bの上端面17b1とフランジ部12bの下端面12b2との間に第2スラスト軸受部T12が形成される。なお、この実施形態では、固定側部材は、シール部13を一体に設けたハウジング部17とスリーブ部8、および底部17bとで構成される。

【0045】

この実施形態において、ハウジング部17の側部17aは、シール部13と共に樹脂材料で形成される。そのため、ハウジング部17の側部17aを上記第1実施形態と同様の樹脂組成物で成形し、かつフィブリル化のための手段(超音波の照射)を施せば、ブラケット(図示は省略)との間で高い接着力を得ることができる。また、耐油性、耐摩耗性、清浄度、寸法安定性、成形性等に優れたハウジング部17を得ることができる。

【0046】

図6は、本発明の第3実施形態に係る流体軸受装置21を示している。この実施形態において、シール部23は、ハウジング部27の側部27aと別体に形成され、ハウジング部27の上端部内周に接着、圧入、あるいは溶着等の手段により固定される。また、ハウジング部27の底部27bは、ハウジング部27の側部27aと一体に樹脂材料で型成形され、有底円筒状の形態を成している。ここで、固定側部材は、ハウジング部27とスリーブ部8、およびシール部23とで構成される。なお、これ以外の構成は、第2実施形態に準じるので説明を省略する。

【0047】

この実施形態において、ハウジング部27は、側部27aと底部27bを一体に樹脂材料で形成される。そのため、ハウジング部27の側部27aを上記第1実施形態と同様の樹脂組成物で成形し、かつフィブリル化のための手段(超音波の照射)を施せば、ブラケット(図示は省略)との間の接着力をはじめ、耐油性、耐摩耗性、清浄度、寸法安定性、成形性等に優れたハウジング部27を得ることができる。

【0048】

なお、以上の実施形態(第1〜第3実施形態)では、ハウジング部7と、ハウジング部7の内周に収容されるスリーブ部8とを別体とした場合を説明したが、これらハウジング部7とスリーブ部8とを一体化することもできる(ハウジング部17、27の場合も同様)。また、上記動圧発生部は、ハウジング部7やスリーブ部8など固定側部材の側に設ける他、これらに対向する回転側部材3の側に設けることもできる。

【0049】

また、以上の実施形態では、ハウジング部7、17、27としての樹脂成形品を、液晶ポリマーをベース樹脂とする樹脂組成物で形成した場合を説明したが、成形品表面をフィブリル化可能である限り、あるいは超音波振動の付与によりフィブリル化可能である限り、他の樹脂を使用することもできる。また、炭素繊維に限らず、金属繊維やガラス繊維、ウィスカ等の無機物など、構成部品により必要とされる機能や特性に応じて、種々の充填材を2種以上充填することも可能である。

【0050】

また、以上の実施形態では、他部材との接着固定面を有する樹脂成形品としてハウジング部7、17、27を例示したが、特にこの部材に限るものではない。例えばハウジング部7、17、27に代えて、スリーブ部8や蓋部材10、底部17b、あるいはシール部23を上記樹脂成形品とすることもできる。また、流体軸受装置1の構成部品でいえば、固定側部材に限らず、回転側部材3を構成する部品、例えば軸部2、12やフランジ部2b、12b、あるいはハブ部9を上記樹脂成形品とすることも可能である。もちろん、流体軸受装置1の構成部品以外の部品、例えばブラケット6を上記樹脂成形品とすることも可能である。

【0051】

また、樹脂成形品に接着固定される部材があれば、当該面が接着固定面となり、接着固定される部材が、他部材に該当する。例えば第1実施形態でいえば、スリーブ部8をハウジング部7に接着固定する場合、ハウジング部7の内周面7cが接着固定面となり、スリーブ部8が接着固定される他部材となる。同様に、蓋部材10をハウジング部7に接着固定する場合、ハウジング部7の段部7bに接着固定面が設けられ、これに接着固定される蓋部材10が他部材となる。

【0052】

また、以上の実施形態(第1〜第3実施形態)では、ラジアル軸受部R1、R2およびスラスト軸受部T1、T2として、へリングボーン形状やスパイラル形状の動圧溝により潤滑流体の動圧作用を発生させる構成を例示しているが、本発明はこれに限定されるものではない。

【0053】

例えば、ラジアル軸受部R1、R2として、図示は省略するが、軸方向の溝を円周方向の複数箇所に形成した、いわゆるステップ状の動圧発生部、あるいは、円周方向に複数の円弧面を配列し、対向する軸部2(あるいは軸部12)の外周面2aとの間に、くさび状の径方向隙間(軸受隙間)を形成した、いわゆる多円弧軸受を採用してもよい。

【0054】

あるいは、ラジアル軸受面となるスリーブ部8の内周面8aを、動圧発生部としての動圧溝や円弧面等を設けない真円状内周面とし、この内周面と対向する軸部2の真円状外周面2aとで、いわゆる真円軸受を構成することができる。

【0055】

また、スラスト軸受部T1、T2の一方又は双方は、同じく図示は省略するが、スラスト軸受面となる領域に、複数の半径方向溝形状の動圧溝を円周方向所定間隔に設けた、いわゆるステップ軸受、あるいは波型軸受(ステップ型が波型になったもの)等で構成することもできる。

【0056】

また、以上の説明では、流体軸受装置1の内部に充満し、ラジアル軸受隙間や、スラスト軸受隙間に動圧作用を生じる流体として、潤滑油を例示したが、それ以外にも各軸受隙間に動圧作用を発生可能な流体、例えば空気等の気体や、磁性流体等の流動性を有する潤滑剤、あるいは潤滑グリース等を使用することもできる。

【0057】

本発明に係る樹脂成形品を備えた流体軸受装置であれば、その高い軸受性能や耐久性等から、HDD等のディスク駆動装置に限らず、例えばレーザビームプリンタ(LBP)のポリゴンスキャナモータ、プロジェクタのカラーホイールモータ等の情報機器、あるいはファンモータなどの電気機器用モータの軸受装置として好適に使用可能である。

【実施例】

【0058】

本発明の有用性を明らかにするため、成形品表面をフィブリル化した樹脂成形品と、表面をフィブリル化させていない従来の樹脂成形品とについて、ハウジング部7の要求特性、具体的には〈1〉濡れ性および〈2〉接着力(抜去力)に対する評価を行った。なお、両試験〈1〉、〈2〉共に、試験片の材料として、LCPとして住友化学(株)製のスミカスーパーE6406Cを使用した。また、試験片表面への超音波照射を、44kHz、180w(照射器:ブランソン8510)で10分間行った。

【0059】

〈1〉濡れ性評価試験

12.5×150×2mmの板材を用意し、この試験片の表面をフィブリル化したものと、フィブリル化していないものとに対し、それぞれ濡れ性、具体的には接触角を測定した。試験数はn=5とした。濡れ性評価媒体としては水を使用した。

【0060】

〈2〉抜去力評価試験

φ10×10mmの円柱状試験片を用意し、この試験片の外周面をフィブリル化したものと、フィブリル化していないものとに対し、それぞれ接着力、具体的には接着相手材に対する抜去力を測定した。試験数は濡れ性評価試験〈1〉と同じくn=5とした。接着相手材にはアルミニウム(ADC12)製のものを使用した。接着剤には(株)スリーボンド製のTB1355を使用し、接着相手材の内周面に塗布した。また、プライマーとして同じく(株)スリーボンド製の1390Fを使用し、試験片の外周に塗布した。接着固定は、両部材を組合わせた状態で5分以上放置(室温)した後、90℃、1hでベーキングすることにより行った。接着隙間は、直径で20μm〜30μmである。

【0061】

図8に濡れ性評価試験〈1〉および抜去力評価試験〈2〉の試験結果を示す。同図より、表面をフィブリル化することで、濡れ性が向上(接触角が減少)していることがわかる。また、フィブリル化により、抜去力(接着強度)の大幅な向上が認められた。

【図面の簡単な説明】

【0062】

【図1】本発明の第1実施形態に係る流体軸受装置を組込んだスピンドルモータの断面図である。

【図2】第1実施形態に係る流体軸受装置の断面図である。

【図3】軸受スリーブの断面図である。

【図4】ハウジングの上端面図である。

【図5】(a)は、超音波を照射した後の樹脂成形品の接着固定面付近の拡大写真であり、図5(b)は超音波を照射する前の接着固定面付近の拡大写真である。

【図6】本発明の第2実施形態に係る流体軸受装置の断面図である。

【図7】本発明の第3実施形態に係る流体軸受装置の断面図である。

【図8】試験結果を示す図である。

【符号の説明】

【0063】

1、11、21 流体軸受装置

2、12 軸部

3 回転側部材

6 ブラケット(他部材)

7、17、27 ハウジング部(樹脂成形品)

7e 接着固定面

A 樹脂成形面

B フィブリル

R1、R2 ラジアル軸受部

T1、T2、T11、T12 スラスト軸受部

S シール空間

【技術分野】

【0001】

本発明は、樹脂成形品およびその製造方法に関する。

【背景技術】

【0002】

近年における高機能樹脂材料の開発に伴い、かかる樹脂材料及び樹脂成形品は、工業用材料としての用途を拡大している。例えば、情報機器をはじめとする各種電気機器に搭載されるモータスピンドル用軸受装置にも樹脂成形品が構成部品として使用されている。

【0003】

例えば、HDD等のディスク駆動装置のスピンドルモータに組み込まれる軸受装置には、ラジアル軸受隙間に形成される流体の潤滑膜を介して軸部材をラジアル方向に支持するラジアル軸受部を備えたものがある。この種の軸受装置(流体軸受装置)におけるラジアル軸受部としては、例えば軸受スリーブの内周面と、これに対向する軸部材の外周面との何れか一方に、上記軸受隙間に流体の動圧作用を生じる動圧発生部としての動圧溝を形成すると共に、両面間にラジアル軸受隙間を形成するものが知られている(例えば、特許文献1を参照)。

【0004】

この種の流体軸受装置は、例えば軸部材や軸受スリーブ、ハウジング、あるいはシール部材といった複数の構成部品で構成され、このうち、成形性や低コストの観点から、ハウジングやシール部材などの構成部品を樹脂材料で成形することが検討されている(例えば、特許文献2や3を参照)。

【特許文献1】特開2003−239951号公報

【特許文献2】特開2003−314534号公報

【特許文献3】特開2005−265119号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、この種の流体軸受装置を軸支用モータに組付ける場合、かかる組付けは、通常ハウジングの外周面を金属製のモータブラケットの内周面に接着剤で接着固定することにより行われる。その一方で、この種の構成部品には、外的負荷に対する高い耐久性(強度)が求められるため、上記構成部品間にも高い接着強度が要求される。例えば上記の構成例で言えば、HDD等のディスク駆動装置を内蔵した情報機器の落下に伴う衝撃により接着面が剥離し、軸受装置、ひいては磁気ディスク装置の機能低下を招く恐れがある。特に最近では、ディスク容量の増大化要求を受けて、上記ディスク装置に組込まれる磁気ディスクの枚数が増加する傾向にあり、これにより落下時の衝撃力が益々増大するため、この種の構成部品間にはより一層の高い接着力が求められる。しかしながら、樹脂成形品は一般に他部材との接着性に乏しい材料であるため、十分な固定強度を得ることが難しい。

【0006】

接着力向上のための手段として、例えば、ショットブラスト等で成形品表面を機械的に粗面化する方法も考えられるが、これでは、十分な接着力を得ることはできない。表面に金属イオンを含むプライマーを塗布する場合も、一方に樹脂製部品を含む場合には十分な接着力を得ることは難しい。

【0007】

本発明の課題は、他部材との接着性を高めた樹脂成形品を提供することである。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明は、他部材との接着固定面を有する樹脂成形品であって、接着固定面がフィブリル化されていることを特徴とする樹脂成形品を提供する。

【0009】

上述のように、他部材との接着固定面となる領域をフィブリル化することで、かかる領域の表面積が大幅に増加する。そのため、フィブリル化しない状態の接着固定面と比べて、発生したフィブリルの表面積の総和分だけ官能基数(接着剤に対して親和性を有する官能基の数)が増加し、これにより接着剤に対する濡れ性を改善することができる。従って、見かけ上の接着面積が従来のものと同じであっても、濡れ性の向上により、他部材との間で高い接着力を得ることが可能になる。

【0010】

また、前記課題を解決するため、本発明は、他部材との接着固定面を有する樹脂成形品の製造方法であって、接着固定面に超音波振動を付与することで、接着固定面をフィブリル化することを特徴とする樹脂成形品の製造方法を提供する。

【0011】

このように、樹脂成形品の表面をフィブリル化するための手段として、例えば超音波照射が有効であり、かかる手段によれば、特段の表面改質手段を使用することなく、容易に樹脂成形品の接着固定面をフィブリル化することができる。これにより、成形面の濡れ性を大幅に改善して他部材との間で高い接着固定力を得ることができる。

【0012】

上記表面のフィブリル化挙動を顕著に示す樹脂として、例えば液晶ポリマーを挙げることができ、その中でも特に、芳香族ポリエステルが好ましい。この種の樹脂であれば、超音波振動の付与による成形品表面(接着固定面)のフィブリル化が容易に促進可能であるから、さらなる接着固定力の向上を図ることができる。

【0013】

上記超音波振動による成形品表面のフィブリル化は、かかる超音波振動を、液体を媒体として、好ましくはキャビテーション力に優れた水、特に脱気を行った水を媒体として接着固定面に付与することで、より効果的に生じさせることができる。なお、この超音波振動の付与によるフィブリル化は、例えば成形品の超音波洗浄と併せて行うこともでき、これにより、作業工程の簡略化を図ることができる。

【0014】

上記構成の樹脂成形品、あるいは上記方法により得られた樹脂成形品は、固定側部材と、回転側部材と、ラジアル軸受隙間に形成した流体膜で前記回転側部材をラジアル方向に回転自在に支持するラジアル軸受部とを備えるもので、固定側部材と回転側部材の何れか一方が上記樹脂成形品を有する流体軸受装置として好適に提供可能である。

【発明の効果】

【0015】

以上のように、本発明によれば、他部材との接着性を高めた樹脂成形品、およびこの樹脂成形品を備えた流体軸受装置を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の第1実施形態を図1〜図5に基づいて説明する。なお、以下の説明における『上下』方向は単に各図における上下方向を便宜的に示すもので、流体軸受装置の設置方向や使用態様等を特定するものではない。後述する第2実施形態以降の説明についても同様である。

【0017】

図1は、本発明の第1実施形態に係る流体軸受装置1を組込んだ情報機器用スピンドルモータの一構成例を概念的に示している。このスピンドルモータは、HDD等のディスク駆動装置に用いられるもので、軸部2を備えた回転側部材3を回転自在に非接触支持する流体軸受装置1と、例えば半径方向のギャップを介して対向させたステータコイル4およびロータマグネット5と、ブラケット6とを備えている。ステータコイル4はブラケット6の外径側に取付けられ、ロータマグネット5は回転側部材3の外周に取付けられている。流体軸受装置1のハウジング部7は、ブラケット6の内周に固定される。回転側部材3には、図示は省略するが、磁気ディスク等のディスク状情報記録媒体(以下、単にディスクという。)が一又は複数枚保持される。このように構成されたスピンドルモータにおいて、ステータコイル4に通電すると、ステータコイル4とロータマグネット5との間に発生する電磁力でロータマグネット5が回転し、これに伴って、回転側部材3および回転側部材3に保持されたディスクが軸部2と一体に回転する。

【0018】

図2は、流体軸受装置1を示している。この流体軸受装置1は、ハウジング部7と、ハウジング部7に固定されたスリーブ部8と、ハウジング部7およびスリーブ部8に対して相対回転する回転側部材3とを主に備える。この実施形態では、固定側部材は、ハウジング部7とスリーブ部8、および軸方向両端に開口するハウジング部7の一端側を封口する蓋部材10とで構成される。

【0019】

回転側部材3は、例えばハウジング部7の開口側に配置されるハブ部9と、スリーブ部8の内周に挿入される軸部2とを備えている。

【0020】

ハブ部9は金属材料あるいは樹脂材料で形成され、ハウジング部7の開口側(上側)を覆う円盤部9aと、円盤部9aの外周部から軸方向下方に延びた筒状部9bと、筒状部9bの外周に設けられたディスク搭載面9cおよび鍔部9dとで構成される。図示されていないディスクは、円盤部9aの外周に外嵌され、ディスク搭載面9cに載置される。そして、図示しない適当な保持手段(クランパなど)によってディスクがハブ部9に保持される。

【0021】

軸部2は、この実施形態ではハブ部9と一体に形成され、その下端に抜止めとしてフランジ部2bを別体に備えている。フランジ部2bは、金属製で、例えばねじ結合等の手段により軸部2に固定される。なお、この実施形態では、軸部2をハブ部9と一体に形成した場合を例示したが、軸部2をハブ部9とは別体に形成し、これらを接着、圧入等の手段で固定(アセンブリ化)することも可能である。

【0022】

スリーブ部8は、例えば金属製の非孔質体あるいは焼結金属からなる多孔質体で円筒状に形成される。この実施形態では、スリーブ部8は、銅を主成分とする焼結金属の多孔質体で円筒状に形成され、ハウジング部7の内周面7cに、例えば接着(ルーズ接着を含む)、圧入(圧入接着を含む)、溶着(超音波溶着を含む)等、適宜の手段で固定される。もちろん、スリーブ部8を樹脂やセラミック等、金属以外の材料で形成することも可能である。

【0023】

スリーブ部8の内周面8aの全面又は一部円筒領域には、ラジアル動圧発生部として複数の動圧溝を配列した領域が形成される。この実施形態では、例えば図3に示すように、複数の動圧溝8a1、8a2をヘリングボーン形状に配列した領域が軸方向に離隔して2箇所形成される。上側の動圧溝8a1の形成領域では、動圧溝8a1が、軸方向中心m(上下の傾斜溝間領域の軸方向中央)に対して軸方向非対称に形成されており、軸方向中心mより上側領域の軸方向寸法X1が下側領域の軸方向寸法X2よりも大きくなっている。

【0024】

スリーブ部8の下端面8cの全面または一部環状領域には、スラスト動圧発生部として、例えば図示は省略するが、複数の動圧溝をスパイラル形状に配列した領域が形成される。この動圧溝形成領域はスラスト軸受面として、フランジ部2bの上端面2b1と対向し、軸部2(回転側部材3)の回転時には、上端面2b1との間に第2スラスト軸受部T2のスラスト軸受隙間を形成する(図2を参照)。

【0025】

ハウジング部7は、他部材としてのブラケット6を外周に接着固定する接着固定面7eを備えた円筒状の樹脂成形品である。この実施形態では、ハウジング部7は、液晶ポリマーをベース樹脂とする樹脂組成物の射出成形で形成される。

【0026】

ハウジング部7の軸方向両端は開口しており、その一端側が蓋部材10で封口されている。他端側の端面(上端面)の全面または一部環状領域には、スラスト軸受面7aが設けられる。この実施形態では、スラスト軸受面7aに、スラスト動圧発生部として、例えば図4に示すように複数の動圧溝7a1をスパイラル形状に配列した領域が形成される。このスラスト軸受面7a(動圧溝7a1形成領域)は、ハブ部9の円盤部9aの下端面9a1と対向し、回転側部材3の回転時には、下端面9a1との間に後述する第1スラスト軸受部T1のスラスト軸受隙間を形成する(図2を参照)。

【0027】

ハウジング部7の他端側開口部は蓋部材10で封口される。この蓋部材10は、金属材料あるいは樹脂材料で形成され、ハウジング部7の他端内周側に設けられた段部7bに固定される。ここで、固定手段は特に限定されず、例えば接着(ルーズ接着、圧入接着を含む)、圧入、溶着(例えば超音波溶着)、溶接(例えばレーザ溶接)などの手段を、材料の組合わせや要求される組付け強度、密封性などに合わせて適宜選択することができる。

【0028】

ハウジング部7の内周面7cには、スリーブ部8の外周面8bが、例えば接着(ルーズ接着や圧入接着を含む)、圧入、溶着等の適宜の手段で固定される。

【0029】

ハウジング部7の外周には、上方に向かって漸次拡径するテーパ状のシール面7dが形成される。このテーパ状のシール面7dは、筒状部9bの内周面9b1との間に、ハウジング部7の封口側(下方)から開口側(上方)に向けて半径方向寸法が漸次縮小した環状のシール空間Sを形成する。このシール空間Sは、軸部2およびハブ部9の回転時、第1スラスト軸受部T1のスラスト軸受隙間の外径側と連通している。

【0030】

また、ハウジング部7外周の下端には接着固定面7eが形成される。接着固定面7eは、この実施形態では径一定の円筒状をなし、図1に示すブラケット6の内周面6aに接着固定される。この際、上記接着固定には、作業性、特に硬化速度やアウトガス特性の観点から、例えば紫外線硬化型接着剤や嫌気性接着剤、あるいはエポキシ系接着剤が用いられる。

【0031】

ここで、接着固定面7eはフィブリル化されており、その表面には複数のフィブリル(枝状突出部)が形成されている。

【0032】

上記構成のハウジング部7(樹脂成形品)は、例えば樹脂材料(樹脂組成物)を図2に示すハウジング部7に対応した形状の成形型を有する金型で射出成形し、得られた成形品の接着固定面7eとなる領域に超音波振動を付与して、かかる領域をフィブリル化することで得られる。図5はその一例を示すもので、図5(a)は、ベース樹脂として、液晶ポリマー、具体的には芳香族ポリエステルを使用し、充填材として炭素繊維を配合した樹脂組成物を射出成形した後、他部材との接着固定面となる領域に超音波を照射した後の樹脂成形品の接着固定面付近の拡大写真を、図5(b)は超音波を照射する前の接着固定面付近の拡大写真をそれぞれ示している。両図において、Aはベース樹脂(液晶ポリマー)の成形面を、Bは成形面から剥離状に形成されたフィブリルを、そしてCはベース樹脂に配合された炭素繊維をそれぞれ示している。

【0033】

このように、ブラケット6との接着固定面7eをフィブリル化したハウジング部7(樹脂成形品)であれば、接着固定面7eの実質的な表面積を、複数のフィブリル表面積の総和分だけ増大させることができる。従って、接着剤との濡れ性を大幅に向上させて、ブラケット6との間で高い接着固定力を得ることができる。また、かかる方法であれば、ハウジング部7の成形面であっても、特にスキン層を除去することなく容易に濡れ性向上を図ることができる。

【0034】

また、この実施形態では、樹脂成形品としてのハウジング部7を液晶ポリマー、その中でも特に芳香族ポリエステルをベース樹脂とする樹脂組成物で形成したので、上記超音波振動の付与により、かかる接着固定面7eに多数のフィブリル(図5でいえば符号Bで示す部分)を生じさせることができ、さらなる接着固定力の向上が図られる。

【0035】

また、上記超音波振動を、水を媒体として接着固定面7eに付与することで、超音波付与に伴う接着固定面7eのフィブリル化を促進して、フィブリルBの数あるいはフィブリルB一本当りの表面積(フィブリルBの長さ)をさらに増すことができる。また、接着固定面7eのフィブリル化を、ハウジング部7の超音波洗浄と同時に行うこともできる。これにより、樹脂成形品(ハウジング部7)の洗浄と接着固定面7eのフィブリル化とを一工程で行うことができ、作業工程の簡略化が可能となる。

【0036】

また、この実施形態では、樹脂成形品(ハウジング部7)を形成する樹脂材料に、液晶ポリマーを使用した。ここで、液晶ポリマーは、主に固化時のアウトガス発生量が少なく、また吸水性が低い、高い耐熱性を有する、等の優れた特性を有するので、上記樹脂材料でハウジング部7を形成すれば、ハウジング部7成形時あるいは成形後のアウトガス発生量を抑えることができるとともに、吸水によるハウジング部7の寸法変化を抑えることができる。さらには、モータの駆動中における軸受内部の温度上昇にも耐え得るハウジング部7を得ることができる。また、液晶ポリマーであれば、潤滑油に対する高い耐油性(低吸油性)をハウジング部7に付与することができるので、ストレスクラックなど、油の浸透に起因する不具合を回避して、長期に亘り使用可能で、かつ高い信頼性を有する流体軸受装置1を提供することができる。

【0037】

また、この実施形態のように、炭素繊維を充填材として配合することで、ハウジング部7の補強効果が得られると共に、ハウジング部7の温度変化に伴う寸法変化を抑えて高い寸法安定性を得ることができる。この結果、使用時における第1スラスト軸受部T1のスラスト軸受隙間を高精度に制御することが可能となる。また、炭素繊維をベース樹脂に配合することで炭素繊維の持つ高い導電性が発現され、ハウジング部7に充分な導電性を付与することができる。これにより、使用時にディスクに帯電する静電気を回転側部材3およびハウジング部7(さらにスリーブ部8を経由する場合もある)を介して接地側部材(ブラケット6など)に逃がすことができる。

【0038】

このように、ハウジング部7を上述の樹脂成形品で形成すれば、高耐油性や低アウトガス性、成形時の高流動性、低吸水性、高耐熱性、さらにはブラケット6との高い接着力を兼ね備えたハウジング部7を形成することができ、これにより、流体軸受装置1およびこの軸受装置を組込んだディスク駆動装置の耐久性、信頼性を高めることができる。さらには、炭素繊維を用途に応じて適量配合することで、機械的強度、耐衝撃性、成形性、寸法安定性、静電除去性にも優れたハウジング部7を得ることができる。

【0039】

上述のようにしてハウジング部7をブラケット6に接着固定することで、流体軸受装置1のモータへのアセンブリが行われる。この際、流体軸受装置1の内部には潤滑油が充填され、潤滑油の油面は常にシール空間S内に維持される。潤滑油としては、種々のものが使用可能であるが、特にHDD等のディスク駆動装置用の流体軸受装置に提供される潤滑油には、低蒸発率及び低粘度性が要求され、例えばジオクチルセバケート(DOS)、ジオクチルアゼレート(DOZ)等のエステル系潤滑油が好適である。

【0040】

上記構成の流体軸受装置1において、軸部2(回転側部材3)の回転時、スリーブ部8の内周面8aのラジアル軸受面となる領域(上下2箇所の動圧溝8a1、8a2形成領域)は、軸部2の外周面2aとラジアル軸受隙間を介して対向する。そして、軸部2の回転に伴い、上記ラジアル軸受隙間の潤滑油が動圧溝8a1、8a2の軸方向中心m側に押し込まれ、その圧力が上昇する。このような動圧溝8a1、8a2の動圧作用によって、軸部2をラジアル方向に非接触支持する第1ラジアル軸受部R1と第2ラジアル軸受部R2とがそれぞれ構成される。

【0041】

これと同時に、ハウジング部7のスラスト軸受面7a(動圧溝7a1形成領域)とこれに対向するハブ部9(円盤部9a)の下端面9a1との間のスラスト軸受隙間、およびスリーブ部8の下端面8c(動圧溝形成領域)とこれに対向するフランジ部2bの上端面2b1との間のスラスト軸受隙間に、動圧溝の動圧作用により潤滑油の油膜がそれぞれ形成される。そして、これら油膜の圧力によって、回転側部材3をスラスト方向に非接触支持する第1スラスト軸受部T1と第2スラスト軸受部T2とがそれぞれ構成される。

【0042】

以上、本発明の第1実施形態を説明したが、本発明は、この実施形態に限定されるものではない。

【0043】

また、上記第1実施形態では、ハウジング部7の上端面に複数の動圧溝7a1を配列したスラスト軸受面7aを設けるとともに(スラスト軸受部T1)、スリーブ部8の下端面8cに複数の動圧溝を配列したスラスト軸受面を設けた場合を説明したが(スラスト軸受部T2)、本発明は、スラスト軸受部T1のみを設けた流体軸受装置にも同様に適用することができる。この場合、軸部2は、フランジ部2bを有しないストレートな形状になる。したがって、ハウジング部7は、蓋部材10を底部として一体に樹脂材料で形成した、有底円筒形状とすることができる。また、軸部2とハブ部9とは金属あるいは樹脂で一体成形できる他、軸部2をハブ部9と別体に形成することもできる。

【0044】

図5は、本発明の第2実施形態に係る流体軸受装置11を示している。この実施形態において、軸部(回転側部材)12は、その下端に一体または別体に設けられたフランジ部12bを備えている。また、ハウジング部17は、円筒状の側部17aと、側部17aと別体構造をなし、側部17aの下端部に位置する底部17bとを備えている。ハウジング部17の側部17aの上端部には内周側に突出したシール部13がハウジング部17と一体に形成される。ハウジング部17の底部17bの上端面17b1には、図示は省略するが、例えば複数の動圧溝をスパイラル状に配列した領域が形成されるとともに、スリーブ部8の下端面8cにも、同様の形状に動圧溝を配列した領域が形成される。そして、スリーブ部8の下端面8cと軸部12のフランジ部12bの上端面12b1との間に第1スラスト軸受部T11が形成され、ハウジング部17の底部17bの上端面17b1とフランジ部12bの下端面12b2との間に第2スラスト軸受部T12が形成される。なお、この実施形態では、固定側部材は、シール部13を一体に設けたハウジング部17とスリーブ部8、および底部17bとで構成される。

【0045】

この実施形態において、ハウジング部17の側部17aは、シール部13と共に樹脂材料で形成される。そのため、ハウジング部17の側部17aを上記第1実施形態と同様の樹脂組成物で成形し、かつフィブリル化のための手段(超音波の照射)を施せば、ブラケット(図示は省略)との間で高い接着力を得ることができる。また、耐油性、耐摩耗性、清浄度、寸法安定性、成形性等に優れたハウジング部17を得ることができる。

【0046】

図6は、本発明の第3実施形態に係る流体軸受装置21を示している。この実施形態において、シール部23は、ハウジング部27の側部27aと別体に形成され、ハウジング部27の上端部内周に接着、圧入、あるいは溶着等の手段により固定される。また、ハウジング部27の底部27bは、ハウジング部27の側部27aと一体に樹脂材料で型成形され、有底円筒状の形態を成している。ここで、固定側部材は、ハウジング部27とスリーブ部8、およびシール部23とで構成される。なお、これ以外の構成は、第2実施形態に準じるので説明を省略する。

【0047】

この実施形態において、ハウジング部27は、側部27aと底部27bを一体に樹脂材料で形成される。そのため、ハウジング部27の側部27aを上記第1実施形態と同様の樹脂組成物で成形し、かつフィブリル化のための手段(超音波の照射)を施せば、ブラケット(図示は省略)との間の接着力をはじめ、耐油性、耐摩耗性、清浄度、寸法安定性、成形性等に優れたハウジング部27を得ることができる。

【0048】

なお、以上の実施形態(第1〜第3実施形態)では、ハウジング部7と、ハウジング部7の内周に収容されるスリーブ部8とを別体とした場合を説明したが、これらハウジング部7とスリーブ部8とを一体化することもできる(ハウジング部17、27の場合も同様)。また、上記動圧発生部は、ハウジング部7やスリーブ部8など固定側部材の側に設ける他、これらに対向する回転側部材3の側に設けることもできる。

【0049】

また、以上の実施形態では、ハウジング部7、17、27としての樹脂成形品を、液晶ポリマーをベース樹脂とする樹脂組成物で形成した場合を説明したが、成形品表面をフィブリル化可能である限り、あるいは超音波振動の付与によりフィブリル化可能である限り、他の樹脂を使用することもできる。また、炭素繊維に限らず、金属繊維やガラス繊維、ウィスカ等の無機物など、構成部品により必要とされる機能や特性に応じて、種々の充填材を2種以上充填することも可能である。

【0050】

また、以上の実施形態では、他部材との接着固定面を有する樹脂成形品としてハウジング部7、17、27を例示したが、特にこの部材に限るものではない。例えばハウジング部7、17、27に代えて、スリーブ部8や蓋部材10、底部17b、あるいはシール部23を上記樹脂成形品とすることもできる。また、流体軸受装置1の構成部品でいえば、固定側部材に限らず、回転側部材3を構成する部品、例えば軸部2、12やフランジ部2b、12b、あるいはハブ部9を上記樹脂成形品とすることも可能である。もちろん、流体軸受装置1の構成部品以外の部品、例えばブラケット6を上記樹脂成形品とすることも可能である。

【0051】

また、樹脂成形品に接着固定される部材があれば、当該面が接着固定面となり、接着固定される部材が、他部材に該当する。例えば第1実施形態でいえば、スリーブ部8をハウジング部7に接着固定する場合、ハウジング部7の内周面7cが接着固定面となり、スリーブ部8が接着固定される他部材となる。同様に、蓋部材10をハウジング部7に接着固定する場合、ハウジング部7の段部7bに接着固定面が設けられ、これに接着固定される蓋部材10が他部材となる。

【0052】

また、以上の実施形態(第1〜第3実施形態)では、ラジアル軸受部R1、R2およびスラスト軸受部T1、T2として、へリングボーン形状やスパイラル形状の動圧溝により潤滑流体の動圧作用を発生させる構成を例示しているが、本発明はこれに限定されるものではない。

【0053】

例えば、ラジアル軸受部R1、R2として、図示は省略するが、軸方向の溝を円周方向の複数箇所に形成した、いわゆるステップ状の動圧発生部、あるいは、円周方向に複数の円弧面を配列し、対向する軸部2(あるいは軸部12)の外周面2aとの間に、くさび状の径方向隙間(軸受隙間)を形成した、いわゆる多円弧軸受を採用してもよい。

【0054】

あるいは、ラジアル軸受面となるスリーブ部8の内周面8aを、動圧発生部としての動圧溝や円弧面等を設けない真円状内周面とし、この内周面と対向する軸部2の真円状外周面2aとで、いわゆる真円軸受を構成することができる。

【0055】

また、スラスト軸受部T1、T2の一方又は双方は、同じく図示は省略するが、スラスト軸受面となる領域に、複数の半径方向溝形状の動圧溝を円周方向所定間隔に設けた、いわゆるステップ軸受、あるいは波型軸受(ステップ型が波型になったもの)等で構成することもできる。

【0056】

また、以上の説明では、流体軸受装置1の内部に充満し、ラジアル軸受隙間や、スラスト軸受隙間に動圧作用を生じる流体として、潤滑油を例示したが、それ以外にも各軸受隙間に動圧作用を発生可能な流体、例えば空気等の気体や、磁性流体等の流動性を有する潤滑剤、あるいは潤滑グリース等を使用することもできる。

【0057】

本発明に係る樹脂成形品を備えた流体軸受装置であれば、その高い軸受性能や耐久性等から、HDD等のディスク駆動装置に限らず、例えばレーザビームプリンタ(LBP)のポリゴンスキャナモータ、プロジェクタのカラーホイールモータ等の情報機器、あるいはファンモータなどの電気機器用モータの軸受装置として好適に使用可能である。

【実施例】

【0058】

本発明の有用性を明らかにするため、成形品表面をフィブリル化した樹脂成形品と、表面をフィブリル化させていない従来の樹脂成形品とについて、ハウジング部7の要求特性、具体的には〈1〉濡れ性および〈2〉接着力(抜去力)に対する評価を行った。なお、両試験〈1〉、〈2〉共に、試験片の材料として、LCPとして住友化学(株)製のスミカスーパーE6406Cを使用した。また、試験片表面への超音波照射を、44kHz、180w(照射器:ブランソン8510)で10分間行った。

【0059】

〈1〉濡れ性評価試験

12.5×150×2mmの板材を用意し、この試験片の表面をフィブリル化したものと、フィブリル化していないものとに対し、それぞれ濡れ性、具体的には接触角を測定した。試験数はn=5とした。濡れ性評価媒体としては水を使用した。

【0060】

〈2〉抜去力評価試験

φ10×10mmの円柱状試験片を用意し、この試験片の外周面をフィブリル化したものと、フィブリル化していないものとに対し、それぞれ接着力、具体的には接着相手材に対する抜去力を測定した。試験数は濡れ性評価試験〈1〉と同じくn=5とした。接着相手材にはアルミニウム(ADC12)製のものを使用した。接着剤には(株)スリーボンド製のTB1355を使用し、接着相手材の内周面に塗布した。また、プライマーとして同じく(株)スリーボンド製の1390Fを使用し、試験片の外周に塗布した。接着固定は、両部材を組合わせた状態で5分以上放置(室温)した後、90℃、1hでベーキングすることにより行った。接着隙間は、直径で20μm〜30μmである。

【0061】

図8に濡れ性評価試験〈1〉および抜去力評価試験〈2〉の試験結果を示す。同図より、表面をフィブリル化することで、濡れ性が向上(接触角が減少)していることがわかる。また、フィブリル化により、抜去力(接着強度)の大幅な向上が認められた。

【図面の簡単な説明】

【0062】

【図1】本発明の第1実施形態に係る流体軸受装置を組込んだスピンドルモータの断面図である。

【図2】第1実施形態に係る流体軸受装置の断面図である。

【図3】軸受スリーブの断面図である。

【図4】ハウジングの上端面図である。

【図5】(a)は、超音波を照射した後の樹脂成形品の接着固定面付近の拡大写真であり、図5(b)は超音波を照射する前の接着固定面付近の拡大写真である。

【図6】本発明の第2実施形態に係る流体軸受装置の断面図である。

【図7】本発明の第3実施形態に係る流体軸受装置の断面図である。

【図8】試験結果を示す図である。

【符号の説明】

【0063】

1、11、21 流体軸受装置

2、12 軸部

3 回転側部材

6 ブラケット(他部材)

7、17、27 ハウジング部(樹脂成形品)

7e 接着固定面

A 樹脂成形面

B フィブリル

R1、R2 ラジアル軸受部

T1、T2、T11、T12 スラスト軸受部

S シール空間

【特許請求の範囲】

【請求項1】

他部材との接着固定面を有する樹脂成形品であって、

前記接着固定面がフィブリル化されていることを特徴とする樹脂成形品。

【請求項2】

液晶ポリマーをベース樹脂として成形される請求項1記載の樹脂成形品。

【請求項3】

前記液晶ポリマーは、芳香族ポリエステルである請求項2記載の樹脂成形品。

【請求項4】

固定側部材と、回転側部材と、ラジアル軸受隙間に形成される流体膜で前記回転側部材をラジアル方向に回転自在に支持するラジアル軸受部とを備えるもので、固定側部材と回転側部材の何れか一方が請求項1〜3の何れか記載の樹脂成形品を有する流体軸受装置。

【請求項5】

他部材との接着固定面を有する樹脂成形品の製造方法であって、

前記接着固定面に超音波振動を付与して、前記接着固定面をフィブリル化することを特徴とする樹脂成形品の製造方法。

【請求項6】

前記超音波振動を、水を媒体として前記接着固定面に付与した請求項5記載の樹脂成形品の製造方法。

【請求項1】

他部材との接着固定面を有する樹脂成形品であって、

前記接着固定面がフィブリル化されていることを特徴とする樹脂成形品。

【請求項2】

液晶ポリマーをベース樹脂として成形される請求項1記載の樹脂成形品。

【請求項3】

前記液晶ポリマーは、芳香族ポリエステルである請求項2記載の樹脂成形品。

【請求項4】

固定側部材と、回転側部材と、ラジアル軸受隙間に形成される流体膜で前記回転側部材をラジアル方向に回転自在に支持するラジアル軸受部とを備えるもので、固定側部材と回転側部材の何れか一方が請求項1〜3の何れか記載の樹脂成形品を有する流体軸受装置。

【請求項5】

他部材との接着固定面を有する樹脂成形品の製造方法であって、

前記接着固定面に超音波振動を付与して、前記接着固定面をフィブリル化することを特徴とする樹脂成形品の製造方法。

【請求項6】

前記超音波振動を、水を媒体として前記接着固定面に付与した請求項5記載の樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図5】

【公開番号】特開2007−262148(P2007−262148A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−86111(P2006−86111)

【出願日】平成18年3月27日(2006.3.27)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月27日(2006.3.27)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]