樹脂成形品およびその製造方法

【課題】樹脂成形品のステッチ模様をより本物らしくする。

【解決手段】樹脂成形品は、意匠面31側に突出する複数の糸目部34,36が表側に並べて形成された第1部材32と、糸目部34,36の突出端部を露出させた状態で第1部材32の表側を覆うように形成された第2部材44とを備えている。意匠面31をなす第2部材44の表面と該第2部材44から露出する糸目部34,36の突出端部とは互いに異なる色とされ、複数の糸目部34,36によって樹脂成形品の意匠面31にステッチ模様の縫い目が構成される。

【解決手段】樹脂成形品は、意匠面31側に突出する複数の糸目部34,36が表側に並べて形成された第1部材32と、糸目部34,36の突出端部を露出させた状態で第1部材32の表側を覆うように形成された第2部材44とを備えている。意匠面31をなす第2部材44の表面と該第2部材44から露出する糸目部34,36の突出端部とは互いに異なる色とされ、複数の糸目部34,36によって樹脂成形品の意匠面31にステッチ模様の縫い目が構成される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ステッチ模様が設けられた樹脂成形品およびその製造方法に関するものである。

【背景技術】

【0002】

自動車等の乗員室内に配設される車両内装部材(インストルメントパネルやフロアコンソールなど)は、本革または該本革に似せて成形された樹脂シートからなる複数の表皮片を糸で縫合した表皮材を基材の表面に配設することで、意匠面の質感向上を図ったものがある。表皮片を縫合する方法は様々あるが、例えば2枚の表皮片10,10を重ね合わせた状態で端縁部を糸12で縫い合わせ(図10(a)参照)、この縫い合わせ部分を基点として片方の表皮片10を折り返し、3重に折り重なった表皮片10を更に糸12で縫い合わせるシングルステッチ(図10(b)参照)と呼ばれる方法がある。図10(b)に示すように、シングルステッチで縫合した表皮片10の意匠面14には、2枚の表皮片10,10の継ぎ目16に沿って上段側の表皮片10に縫い目(アウトステッチ)18が現れると共に、段状の継ぎ目16から縫い目(インステッチ)20が僅かに現れるステッチ模様ができる。またダブルステッチと呼ばれる方法は、2枚の表皮片10,10を重ね合わせた状態で端縁部を糸12で縫い合わせ(図10(a)参照)、この縫い合わせ部分を基点として、両方の表皮片10,10を互いに離れるように折り返し、2重に重なった表皮片10を夫々糸12で縫い合わせる(図11参照)。図11に示すように、ダブルステッチで縫合した表皮片10の意匠面14には、2枚の表皮片10,10の継ぎ目16を挟んで該継ぎ目16に沿う一対の縫い目(アウトステッチ)18,18が現れると共に、凹状の継ぎ目16から縫い目(インステッチ)20が僅かに現れるステッチ模様ができる。

【0003】

しかし、表皮片10を縫合することは手間およびコストがかかることから、縫い目を成形により再現したステッチ模様を有する車両内装部材が提案されている(例えば特許文献1参照)。成形によるステッチ模様は、成形面にステッチ模様を反転させた形状の凹凸部を設けた成形型でインジェクション成形などを行うことで、得られた表皮材の表面にステッチ模様を一体形成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−184487号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示のステッチ模様を設けた部材の製造方法は、該ステッチ模様の縫い目を、表皮材を成形する樹脂材料の一部から形成している。このため、縫い目が表皮材の表面と同色となるためステッチ模様が際立ち難く、該ステッチ模様が本物のように見えないといった問題が指摘される。

【0006】

すなわち本発明は、従来の技術に係る前記問題に鑑み、これらを好適に解決するべく提案されたものであって、より本物に近いステッチ模様が設けられた樹脂成形品およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を克服し、所期の目的を達成するため、本願の請求項1に係る発明の樹脂成形品は、

意匠面に疑似的なステッチ模様が形成された樹脂成形品であって、

前記意匠面側に突出する複数の糸目部が表側に並べて形成された第1部材と、

前記糸目部の突出端部を露出させた状態で前記第1部材の表側を覆うように形成された第2部材とを備え、

前記意匠面をなす前記第2部材の表面と該第2部材から露出する前記糸目部の突出端部とは互いに異なる色とされ、複数の糸目部によって前記ステッチ模様の縫い目が構成されたことを要旨とする。

請求項1に係る発明によれば、第1部材にステッチ模様の縫い目をなす糸目部を形成して、意匠面をなす第2部材から糸目部を露出させる構成であるので、糸目部と該糸目部の周辺部をなす第2部材の表面とが相まって擬似的なステッチ模様を構成する意匠面について、夫々の色や形状などの自由度を向上し得る。従って、ステッチ模様をより本物らしくすることができる。

【0008】

請求項2に係る発明では、前記第2部材には、疑似的な継ぎ目をなす継ぎ目部が表面に形成され、

前記第1部材には、前記ステッチ模様において前記継ぎ目に沿って延在するアウトステッチをなす第1糸目部が前記継ぎ目部に沿うように形成されると共に、該ステッチ模様において前記継ぎ目に露出するインステッチをなす第2糸目部が、前記継ぎ目部に対応するよう形成されることを要旨とする。

請求項2に係る発明によれば、実際に革等を縫い合わせた際に形成される継ぎ目および縫い目に合わせて、継ぎ目部、第1糸目部および第2糸目部を形成することで、ステッチ模様をより本物らしくすることができる。

【0009】

請求項3に係る発明では、前記第1部材は、隣り合う糸目部がベース部に互いに離間するよう形成され、該ベース部における隣り合う糸目部間に、複数の糸目部の並び方向と交差するように延在すると共に該糸目部の突出方向に開口するスリットが設けられ、

前記スリットに前記第2部材が入り込んでいることを要旨とする。

請求項3に係る発明によれば、第2部材の表側に露出する複数の糸目部が第2部材を区切るように並んでいるが、隣り合う糸目部の間に設けられた第1部材のスリットに第2部材が入り込むように構成されているので、第2部材の厚みを確保でき、第2部材の強度を保つことができる。

【0010】

請求項4に係る発明では、前記第2部材は、前記継ぎ目部が前記意匠面に段差をなすように段状に形成され、

前記継ぎ目部を挟んで他方の意匠面側よりも隆起した一方の意匠面側に前記第1糸目部が露出するように設けられ、他方の意匠面側と継ぎ目部との境界部位に前記第2糸目部が露出するように設けられたことを要旨とする。

請求項4に係る発明によれば、実際に革等を縫い合わせた際に形成される継ぎ目および縫い目に合わせて、継ぎ目部、第1糸目部および第2糸目部を形成することで、ステッチ模様をより本物らしくすることができる。

【0011】

前記課題を克服し、所期の目的を達成するため、本願の請求項5に係る発明の樹脂成形品の製造方法は、

意匠面に疑似的なステッチ模様が形成された樹脂成形品の製造方法であって、

前記意匠面側に突出する複数の糸目部が表側に並ぶ第1部材を成形し、

前記糸目部の突出端部を露出させた状態で前記第1部材の表側を覆うように、第2部材を該第1部材の糸目部と異なる色で成形し、

前記意匠面をなす前記第2部材の表面から露出する複数の糸目部によって前記ステッチ模様の縫い目を意匠面に形成するようにしたことを要旨とする。

請求項5に係る発明によれば、第1部材にステッチ模様の縫い目をなす糸目部を有する第1部材を成形し、糸目部を意匠面側に露出させた状態で第2部材を成形するので、糸目部と該糸目部の周辺部をなす第2部材の表面とが相まって擬似的なステッチ模様を構成する意匠面について、夫々の色や形状などの自由度が高い。従って、簡単な製造方法で本物に近いステッチ模様を備えた樹脂成形品を得られる。

【0012】

請求項6に係る発明では、前記第1部材および前記第2部材の裏側をなす型部を共通とした二色成形によって、第1部材および前記第2部材が一体成形されることを要旨とする。

請求項6に係る発明によれば、第1部材および第2部材の接着や組み付け工程をなくすことができるので、製造コストを低減し得る。

【0013】

請求項7に係る発明では、前記第1部材の成形に際して、隣り合う糸目部を互いに離間するよう形成すると共に、隣り合う糸目部間に、複数の糸目部の並び方向と交差するように延在すると共に該糸目部の突出方向に開口するスリットを形成し、

前記第2部材の成形に際して、キャビティに保持された第1部材のスリットを介して該第2部材をなす樹脂原料を流動させることを要旨とする。

請求項7に係る発明によれば、第1部材に設けられたスリットおよび第1糸目部の間を介して該第1糸目部を挟んだキャビティ間で樹脂原料を流動させることができ、樹脂原料をキャビティ内に迅速かつ隙間なく充填させることができる。これにより、高品質な樹脂成形品を得られる。

【0014】

請求項8に係る発明では、前記第1部材の成形に際して、該第1部材の裏側に、凹または凸形状の係合部を形成し、

前記第2部材の成形に際して用いられる型部に対して前記係合部を係合させて前記第1部材が保持されることを要旨とする。

請求項8に係る発明によれば、第2部材の成形に際して用いられる型部に第1部材に予め形成された係合部を係合させて第1部材が保持されるので、第1部材の位置ズレを防止することができる。

【発明の効果】

【0015】

本発明に係る樹脂成形品によれば、ステッチ模様をより本物らしくすることができる。また本発明に係る樹脂成形品の製造方法によれば、本物に近いステッチ模様を簡単に形成することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の好適な実施例に係るインストルメントパネルを示す概略斜視図である。

【図2】実施例のインストルメントパネルの要部を示す概略平面図である。

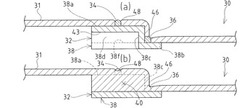

【図3】(a)は図2のA−A線断面図であり、(b)は図2のB−B線断面図である。

【図4】実施例のインストルメントパネルの要部を破断して示す概略斜視図である。

【図5】実施例の第1部材の要部を破断して表側から示す概略斜視図である。

【図6】実施例の第1部材の要部を破断して裏側から示す概略斜視図である。

【図7】二色成形によるインストルメントパネルの製造過程を示す説明図であって、(a)は第1部材の成形工程を示し、(b)は第2部材の成形工程を図2のA−A線に対応する位置で破断して示し、(c)は第2部材の成形工程を図2のB−B線に対応する位置で破断して示す。

【図8】ステッチ模様の変更例を示す概略平面図である。

【図9】図8のC−C線断面図である。

【図10】(a)はインステッチとなる糸で2枚の表皮片を縫合した状態を示す説明断面図であり、(b)は所謂シングルステッチによる表皮片を接続状態を示す説明断面図である。

【図11】所謂ダブルステッチによる表皮片の接続状態を示す説明断面図である。

【発明を実施するための形態】

【0017】

次に、本発明に係る樹脂成形品およびその製造方法につき、好適な実施例を挙げて、添付図面を参照して以下に説明する。なお、実施例では、樹脂成形品として車両内装部材の一つである図1に示すようなインストルメントパネル30を例に挙げて説明する。ここで、インストルメントパネル(樹脂成形品)30において、意匠面31となる面が向く側を表側といい、他の部材への取り付け側や他の部材によって隠される面が向く側を裏側と指称する。例えば、インストルメントパネル30のような車両内装部材であれば、意匠面31が向く乗員室側が表側となり、該車両内装部材が取り付けられる車体側が裏側となる。

【実施例】

【0018】

図2または図3に示すように、インストルメントパネル30は、複数の糸目部34,36が一体形成された第1部材32と、表面が該インストルメントパネル30の意匠面31を構成する第2部材44とを備えている。インストルメントパネル30は、複数の糸目部34,36の突出端部を第2部材44の表側に露出させるよう形成されると共に、糸目部34,36の突出端部と第2部材44の表面とが互いに異なる色で形成されている。インストルメントパネル30は、本革や人工革などからなる表皮片10を縫合する糸12を模した糸目部34,36が該糸に合わせて色が設定される一方、表皮片10を模した第2部材44の表面が該表皮片に合わせて色が設定されている。そして、インストルメントパネル30には、乗員室側に臨む意匠面31の大部分をなす第2部材44から露出する複数の糸目部34,36によって、疑似的なステッチ模様の縫い目が該意匠面31に構成されている(図1参照)。

【0019】

図2〜図4に示すように、インストルメントパネル30には、表皮片同士の接続部分を表す疑似的な継ぎ目が、第2部材44の表面に形成された継ぎ目部46によって形成されている。また、インストルメントパネル30には、前記継ぎ目に沿って延在するアウトステッチが、第1部材32に形成された複数の第1糸目部34によって形成されている。更に、インストルメントパネル30には、継ぎ目に露出するインステッチが、第1部材32に形成された複数の第2糸目部36によって形成されている。このように、実施例のインストルメントパネルには、シングルステッチを模したステッチ模様が設けられている。

【0020】

前記第1部材32および第2部材44をなす素材としては、種々のものを採用し得る。例えば、ポリプロピレン(PP)、ポリエチレン(PE)、TPO(オレフィン系エラストマー)等のエラストマー、ポリウレタン等の発泡体など、第1部材32と第2部材44とで同じ素材にしたり、異なる素材を組み合わせたりすることができる。なお、実施例では、第1部材32がポリプロピレンからなり、第2部材44がTPOから形成される。また、第1部材32および第2部材44の色は、実施例のように第1部材32および第2部材44をなす素材自体を着色するのが好ましいが、第1部材32および第2部材44を成形した後に着色してもよい。

【0021】

前記第1部材32は、ステッチ模様の形成部位に少なくとも対応するように設けられている。なお、実施例の第1部材32は、第2部材44よりも幅狭の帯状に形成されており、第2部材44の裏側においてステッチ模様の形成部位に対応した最小限の範囲に延在している。第1部材32は、表側が第2部材44によって被覆されるベース部38と、このベース部38の表面に形成された複数の糸目部34,36とを備えている(図2〜図5参照)。ベース部38は、平板を1段の階段状に繋げた形状に形成されている(図5参照)。具体的には、ベース部38は、表側に出っ張る側となる第1段部38aと、この第1段部38aより裏側に引っ込む側となる第2段部38bと、第1段部38aおよび第2段部38bを繋ぐ連設部38cとを備えている。そして、第1部材32には、前記継ぎ目に沿って延在するアウトステッチをなす複数の第1糸目部34が、第2部材44の継ぎ目部46に沿うようにベース部38の第1段部38aに形成されている。また、第1部材32には、継ぎ目に露出するインステッチをなす第2糸目部36が、第2部材44の継ぎ目部46に対応するように、ベース部38における第2段部38bと連設部38cとの繋ぎ目に形成されている。

【0022】

図5に示すように、第1糸目部34および第2糸目部36は、ベース部38の表面から表側に向けて突出するように形成されている。複数の第1糸目部34は、第1段部38aの表面において該第1段部38aと連設部38cとの繋ぎ目から離間した位置に配置されて、該繋ぎ目に沿って互いに離間した状態で一列に並んでいる。各第1糸目部34は、図2に示す平面視において複数の糸目部34の並び方向(以下、単に並び方向という)に沿って長手が延在する筋状に形成されている。複数の第2糸目部36は、第2段部38bと連設部38cとの繋ぎ目に沿って互いに離間した状態で一列に並んでいる。すなわち、第1部材32には、複数の第1糸目部34と複数の第2糸目部36とが、平行な関係で並んでいる。各第2糸目部36は、第1糸目部34よりも並び方向の長さ寸法が小さく設定された小突起であって、1つの第1糸目部34に対応して1つの第2糸目部36が設けられている。なお、実施例では、各第2糸目部36が前記並び方向に直交する方向(以下、幅方向という)において、対応する第1糸目部34の並び方向中央に相当する位置に配置されている。また、第1糸目部34および第2糸目部36の突出端部には、糸の撚り目を模した細かい凹凸(図示せず)が形成されている。

【0023】

図5に示すように、第1部材32は、ベース部38における隣り合う第1糸目部34,34の間に形成されたスリット40を有している。実施例の第1部材32には、隣り合う第1糸目部34,34の間毎にスリット40が設けられている。スリット40は、ベース部材38における隣り合う第1糸目部34,34との間に位置して、幅方向(複数の第1糸目部34の並び方向と交差する方向)に延在すると共に該第1糸目部34の突出方向に開口するよう形成されている。各スリット40は、第1糸目部34の幅寸法よりも大きく延在するよう設定され、隣り合う第1糸目部34,34の間だけではなく、該第1糸目部34よりも幅方向両側に延在するよう形成されている。各スリット40は、第1段部の38a幅方向全体に亘ってから裏側に向けて凹むように形成された凹溝状に形成され、第1段部38aおよび連設部38cがスリット40によって区切られている。具体的には、第1部材32において、第1段部38aおよび連設部38cから裏側に向けて延出するよう形成されて、並び方向に対向配置された一対の壁部38d,38dと、これらの壁部38d,38dの底を繋ぎ、第2段部38bに連なる底部38eとによってスリット40が画成されている(図5または図6参照)。

【0024】

図6に示すように、第1部材32の裏側には、スリット40を画成する一対の壁部38d,38dと底部38eによって第1段部38aから裏側に突出する凸部(係合部)42が形成されている。また、第1部材32の裏側には、隣り合う凸部42の間に第2段部38bよりも表側に凹んだ凹部(係合部)43が形成されている。そして、凸部42および凹部43からなる係合部は、後述する製造時に型部50にセットした第1部材32における該型部50の成形面との噛み合い部分となり、係合部42,43が第1部材32の位置決め固定に寄与する。なお、第1部材32は、第1糸目部34の裏側に対応する部位が凹むように形成されている(図6参照)。第1部材32は、糸目部34,36およびベース部38等の各部位を型成形により一体的に形成したものであって、全体として同色になっている。

【0025】

前記第2部材44は、インストルメントパネル30の意匠形状に合わせて適宜形状で、形成されている。第2部材44には、前記継ぎ目部46がインストルメントパネル30の意匠面31に段差をなすように段状に形成されている(図3または図4参照)。ここで、第2部材44の継ぎ目部46は、第1部材32におけるベース部38の段差に合わせて形成されている。また、第2部材44の表面には、該第2部材44の表側に露出する第1糸目部34の周辺部位に、該第1糸目部34に向かうにつれて凹む陥没部48が形成されている。インストルメントパネル30には、陥没部48により第1糸目部34がなす縫い目によって第2部材44が圧縮された様が表現されている。更に、第2部材44の表面には、必要に応じてシボ加工などの模様が形成される。インストルメントパネル30は、継ぎ目部がなす継ぎ目を挟んで他方の意匠面31(第2意匠面)側よりも隆起した一方の意匠面31(第1意匠面)側に第1糸目部34が露出するように設けられている。また、インストルメントパネル30は、第2意匠面31と継ぎ目との境界部位に第2糸目部36が露出するように設けられている。そして、インストルメントパネル30において、第1部材32のスリット40に第2部材44が入り込んでおり、隣り合う第1糸目部34,34の間およびスリット40に入り込んだ部位を介して第1糸目部34がなすアウトステッチを挟んで第2部材44が繋がっている。

【0026】

次に、実施例に係るインストルメントパネル30の製造方法について説明する。実施例では、第1部材32および第2部材44とを有するインストルメントパネル30が二色成形によって製造される。例えば実施例で用いられる成形装置は、第1位置と第2位置との間で移動可能に設けられた共通型部50と、第1位置にある共通型部50に相対するように配置され、該共通型部50に対して進退移動する一次型部52と、第2位置にある共通型部50に相対するように配置され、該共通型部50に対して進退移動する二次型部54とを備えている(図7参照)。共通型部50と一次型部52とを型閉めすることで、共通型部50と一次型部52との間に前記第1部材32に合わせた第1キャビティ56が画成される(図7(a)参照)。この際、第1部材32の裏側が共通型部50の成形面で規定される一方、第1部材32の表側が一次型部52で規定される。第1キャビティ56に第1部材32の素になる第1樹脂原料を注入する。そして、第1樹脂原料を第1キャビティ56内で硬化させることで、前述した形状の第1部材32が成形される。具体的には、インストルメントパネル30の意匠面31となる側に突出する複数の糸目部34,36が表側に形成されると共に、ベース部38にスリット40および係合部42,43が形成された第1部材32が得られる。ここで、第1樹脂原料に所定の色材を混合することで、得られた第1部材32は糸目部34,36を含めた全体がステッチ模様の縫い目に合わせた色になっている。また、一次型部52における糸目部34,36に対応する成形面には、細かい筋状の凹凸(図示せず)が設けられて、第1部材32の成形と同時に糸目部34,36に撚り目が付される。実施例では、加熱により流動化した第1樹脂原料を圧力をかけつつ第1キャビティ56に対して注入する射出成形法によって第1部材32が成形される。

【0027】

前記一次型部52を共通型部50から離間するよう移動させることで、係合部42,43と成形面との係合により共通型部50に第1部材32が残る。共通型部50を移動して、二次型部54に対向配置し、共通型部50と二次型部54とを型閉めすることで、共通型部50と二次型部54との間に前記第2部材44に合わせた第2キャビティ58が画成される。この際、第1部材32の裏側が共通型部50の成形面に保持されたままであって、第2部材44の表側が二次型部54で規定されると共に、糸目部34,36の突出端部が二次型部56の成形面でシールされる(図7(b)または(c)参照)。ここで、第1部材32には、該第1部材32の成形と同時にベース部38の裏側に係合部42,43が形成されて、この係合部42,43の凹凸が共通型部50の成形面の凹凸に噛み合っている。このため、一次型部52を開くときや、共通型部50を移動するときや、二次型部54を型閉めするとき等に振動等しても、係合部42,43と共通型部50の成形面との係合によって第1部材32が外れたり、位置ズレすること等を防止できる。

【0028】

前記第2キャビティ58に第2部材44の素になる第2樹脂原料を注入する。このとき、第1部材32に設けられたスリット40および第1糸目部34,34の間を介して該第1糸目部34を挟んだ第2キャビティ58間で第2樹脂原料を流動させることができ(図7(c)参照)、第2樹脂原料を第2キャビティ58内に迅速かつ隙間なく充填させることができる。これにより、得られる第2部材44に空隙等の成形不良が発生することを防止でき、高品質なインストルメントパネル30を得ることができる。そして、第2樹脂原料を第2キャビティ58内で硬化させることで、前述した形状の第2部材44が成形される。具体的には、二次型部54の成形面で糸目部34,36の突出端部がシールされることで、糸目部34,36の露出端部が第2部材44の表側に露出すると共に、第1部材32の表側が第2部材44で覆われる。ここで、第2樹脂原料に所定の色材を混合することで、得られた第2部材44はインストルメントパネル30の意匠面31に合わせた色になっている。また、二次型部54における糸目部34,36に対応する成形面には、細かい筋状の凹凸が設けられて、糸目部34,36の突出端部をシールする際に、第1部材32の成形時に付された該突出端部の凹凸に二次型部54における成形面の凹凸が整合して密にシールしている。実施例では、加熱により流動化した第2樹脂原料を圧力をかけつつ第2キャビティ58に対して注入する射出成形法によって第2部材44が成形される。

【0029】

実施例のインストルメントパネル30は、ステッチ模様の縫い目をなす糸目部34,36が形成された第1部材32を、該インストルメントパネル30の意匠面31をなす第2部材44と別部材としている。そして、糸目部34,36の突出端部を表側に露出させた状態で第1部材32の表側を第2部材44で覆って、意匠面31側に露出する糸目部34,36の突出端部とこの糸目部34,36の周辺部をなす第2部材44の表面形状とが相まって擬似的なステッチ模様を構成している。例えばインストルメントパネル30の意匠面31をなす部材に縫い目を一体成形すると、意匠面31と縫い目との色を変えることができず、また意匠面31を柔らかくする一方、縫い目を硬くするなど、縫い目と意匠面31とで風合いを変えることはできない。実施例のインストルメントパネル30によれば、第1部材32と第2部材44とが別部材であるので、夫々の部材32,44(糸目部34,36と第2部材44の表面)の色の設定や、糸目部34,36あるいは継ぎ目部46等の糸目部34,36の周辺部形状などのステッチ模様に関係する形状や、素材の材質の選択などについての自由度が高い。すなわち、実施例のように、第1部材32と第2部材44とを異なる色の樹脂素材で形成すれば、糸目部34,36と第2部材44の表面とを異なる色に簡単にすることができる。同様に、第1部材32と第2部材44とを例えば硬さが異なる樹脂素材で形成すれば、糸目部34,36と第2部材44とが異なる風合いになるように簡単に設定できる。従って、実施例のインストルメントパネル30によれば、ステッチ模様をより本物らしくすることができる。しかも、インストルメントパネル30には、実際に革等を縫い合わせた際に形成される継ぎ目および縫い目に合わせて、意匠面31に段差形状の継ぎ目をなす段状の継ぎ目部46、アウトステッチをなす複数の第1糸目部34およびインステッチをなす複数の第2糸目部36が形成されているので、ステッチ模様をより本物らしくすることができる。

【0030】

前記インストルメントパネル30には、第2部材44の表側に露出する複数の第1糸目部34の間が狭く、第2部材44を区切るように並んでいる。第2部材44は、隣り合う糸目部34,34の間に設けられた第1部材32のスリット40に入り込むように構成されているので、第2部材44の厚みを確保でき、第2部材44の強度を保つことができる。

【0031】

前記インストルメントパネル30は、ステッチ模様の縫い目をなす糸目部34,36を有する第1部材32を成形し、糸目部34,36を意匠面31側に露出させるように第2部材を成形することで製造される。すなわち、第1部材32と第2部材44とを別の成形工程で成形するので、糸目部34,36および該糸目部34,36と相まって擬似的なステッチ模様を構成する第2部材44の表面について、夫々の色の設定や形状の規定など自由度が高い。例えば、実施例の製造方法によれば、糸目部34,36(第1部材32)の成形に際して、第2部材44によって色の選択、成形条件や樹脂原料などの制約を受けず、同様に第2部材44の成形に際して、第1部材32によって色の選択、成形条件や樹脂原料などの制約を受けない。従って、簡単な製造方法で本物に近いステッチ模様を有するインストルメントパネル30を得られる。また、二色成形を採用することで、第1部材32および第2部材44の接着や組み付け工程をなくすことができるので、製造コストを低減し得る。しかも、第2部材44の成形に際して用いられる共通型部50に、第1部材32の成形により該第1部材32に予め形成された係合部42,43を係合して第1部材32が保持されるので、第1部材32の位置ズレを防止することができる。すなわち、得られたインストルメントパネル30において、糸目部34,36を継ぎ目部46との関係で精度よく表側に露出させることができる。

【0032】

(変更例)

前述した実施例の構成に限定されず、例えば以下のようにも変更可能である。

(1)実施例では、シングルステッチを模したステッチ模様を例示したが、図8および図9に示すダブルステッチを模したステッチ模様やその他のステッチ模様であってもよい。また、ステッチ模様は、アウトステッチだけであってもよく、継ぎ目を設けてもインステッチを設けなくてもよく、また継ぎ目を設けなくてもよい。

(2)図8および図9に示す変更例では、第2部材44の表面に溝状に形成された継ぎ目部46を挟む両側に第1部材32の表側に突出形成された2列の第1糸目部34,34が該第2部材44の表側に露出している。なお、継ぎ目部46は、深さ方向に先細り形状に形成される。また、継ぎ目部46に第1部材32の表側に突出形成された1列の第2糸目部36が露出するようなっている。そして、継ぎ目部46が継ぎ目をなし、継ぎ目部46を挟む2列の第1糸目部34,34がアウトステッチをなし、継ぎ目部46に露出する第2糸目部36が継ぎ目に現れるインステッチをなし、意匠面にダブルステッチを模したステッチ模様が構成される。

【0033】

(3)実施例では、樹脂成形品としてインストルメントパネルを例示したが、ドアトリム、ピラー、グローブボックスのリッドなどの車両内装部材や、家具その他のステッチ模様が形成されるものに適用可能である。

(4)樹脂成形品は、第1部材がステッチ模様に対応する部位周辺だけにある構成ではなく、第2部材の裏側全体に亘ってあってもよい。例えば、第1部材を樹脂成形品の剛性を担保する基材とし、第1部材を覆う第2部材を柔軟な表皮材としてもよい。

(5)1つの第1部材に第1糸目部および第2糸目部の両方を形成するのではなく、第1糸目部が形成された第1部材と第2糸目部が形成された第1部材とに、縫い目に応じて分けてもよい。また第1部材は、縫い目の並び方向全体を1つで構成しても、分割してもよい。

(6)第1部材のスリットは、糸目部の間毎にある構成に限定されず、適宜または所定ピッチの糸目部間に形成する構成であってもよい。また、スリットを省略することも可能である。スリットは、実施例のような有底の溝状に限定されず、ベース部を糸目部の突出方向に貫通する孔形状であってもよい。

(7)第1部材の係合部は必要に応じて設ければよい。

(8)第1部材は、全体を同色で形成するのに限られず、例えば糸目部とベース部とを色を変えてもよい。

(9)第1部材の糸目部および第2部材の表面の色は、樹脂素材そのものに着色するのが製造容易性の観点から望ましいが、第1部材は、その成形後に後工程で着色してもよい。

(10)樹脂成形品の製造方法は、二色成形に限定されず、別に成形した第1部材を第2部材を成形する型にセットして、第2部材を成形する所謂インサート成形であっても、別々の型で第1部材および第2部材を成形した後に互いに組み付けてもよい。

【符号の説明】

【0034】

31 意匠面,32 第1部材,34 第1糸目部(糸目部),36 第1糸目部(糸目部),

38 ベース部,40 スリット,44 第2部材,46 継ぎ目部,

50 共通型部(型部),58 第2キャビティ(キャビティ)

【技術分野】

【0001】

この発明は、ステッチ模様が設けられた樹脂成形品およびその製造方法に関するものである。

【背景技術】

【0002】

自動車等の乗員室内に配設される車両内装部材(インストルメントパネルやフロアコンソールなど)は、本革または該本革に似せて成形された樹脂シートからなる複数の表皮片を糸で縫合した表皮材を基材の表面に配設することで、意匠面の質感向上を図ったものがある。表皮片を縫合する方法は様々あるが、例えば2枚の表皮片10,10を重ね合わせた状態で端縁部を糸12で縫い合わせ(図10(a)参照)、この縫い合わせ部分を基点として片方の表皮片10を折り返し、3重に折り重なった表皮片10を更に糸12で縫い合わせるシングルステッチ(図10(b)参照)と呼ばれる方法がある。図10(b)に示すように、シングルステッチで縫合した表皮片10の意匠面14には、2枚の表皮片10,10の継ぎ目16に沿って上段側の表皮片10に縫い目(アウトステッチ)18が現れると共に、段状の継ぎ目16から縫い目(インステッチ)20が僅かに現れるステッチ模様ができる。またダブルステッチと呼ばれる方法は、2枚の表皮片10,10を重ね合わせた状態で端縁部を糸12で縫い合わせ(図10(a)参照)、この縫い合わせ部分を基点として、両方の表皮片10,10を互いに離れるように折り返し、2重に重なった表皮片10を夫々糸12で縫い合わせる(図11参照)。図11に示すように、ダブルステッチで縫合した表皮片10の意匠面14には、2枚の表皮片10,10の継ぎ目16を挟んで該継ぎ目16に沿う一対の縫い目(アウトステッチ)18,18が現れると共に、凹状の継ぎ目16から縫い目(インステッチ)20が僅かに現れるステッチ模様ができる。

【0003】

しかし、表皮片10を縫合することは手間およびコストがかかることから、縫い目を成形により再現したステッチ模様を有する車両内装部材が提案されている(例えば特許文献1参照)。成形によるステッチ模様は、成形面にステッチ模様を反転させた形状の凹凸部を設けた成形型でインジェクション成形などを行うことで、得られた表皮材の表面にステッチ模様を一体形成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−184487号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示のステッチ模様を設けた部材の製造方法は、該ステッチ模様の縫い目を、表皮材を成形する樹脂材料の一部から形成している。このため、縫い目が表皮材の表面と同色となるためステッチ模様が際立ち難く、該ステッチ模様が本物のように見えないといった問題が指摘される。

【0006】

すなわち本発明は、従来の技術に係る前記問題に鑑み、これらを好適に解決するべく提案されたものであって、より本物に近いステッチ模様が設けられた樹脂成形品およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を克服し、所期の目的を達成するため、本願の請求項1に係る発明の樹脂成形品は、

意匠面に疑似的なステッチ模様が形成された樹脂成形品であって、

前記意匠面側に突出する複数の糸目部が表側に並べて形成された第1部材と、

前記糸目部の突出端部を露出させた状態で前記第1部材の表側を覆うように形成された第2部材とを備え、

前記意匠面をなす前記第2部材の表面と該第2部材から露出する前記糸目部の突出端部とは互いに異なる色とされ、複数の糸目部によって前記ステッチ模様の縫い目が構成されたことを要旨とする。

請求項1に係る発明によれば、第1部材にステッチ模様の縫い目をなす糸目部を形成して、意匠面をなす第2部材から糸目部を露出させる構成であるので、糸目部と該糸目部の周辺部をなす第2部材の表面とが相まって擬似的なステッチ模様を構成する意匠面について、夫々の色や形状などの自由度を向上し得る。従って、ステッチ模様をより本物らしくすることができる。

【0008】

請求項2に係る発明では、前記第2部材には、疑似的な継ぎ目をなす継ぎ目部が表面に形成され、

前記第1部材には、前記ステッチ模様において前記継ぎ目に沿って延在するアウトステッチをなす第1糸目部が前記継ぎ目部に沿うように形成されると共に、該ステッチ模様において前記継ぎ目に露出するインステッチをなす第2糸目部が、前記継ぎ目部に対応するよう形成されることを要旨とする。

請求項2に係る発明によれば、実際に革等を縫い合わせた際に形成される継ぎ目および縫い目に合わせて、継ぎ目部、第1糸目部および第2糸目部を形成することで、ステッチ模様をより本物らしくすることができる。

【0009】

請求項3に係る発明では、前記第1部材は、隣り合う糸目部がベース部に互いに離間するよう形成され、該ベース部における隣り合う糸目部間に、複数の糸目部の並び方向と交差するように延在すると共に該糸目部の突出方向に開口するスリットが設けられ、

前記スリットに前記第2部材が入り込んでいることを要旨とする。

請求項3に係る発明によれば、第2部材の表側に露出する複数の糸目部が第2部材を区切るように並んでいるが、隣り合う糸目部の間に設けられた第1部材のスリットに第2部材が入り込むように構成されているので、第2部材の厚みを確保でき、第2部材の強度を保つことができる。

【0010】

請求項4に係る発明では、前記第2部材は、前記継ぎ目部が前記意匠面に段差をなすように段状に形成され、

前記継ぎ目部を挟んで他方の意匠面側よりも隆起した一方の意匠面側に前記第1糸目部が露出するように設けられ、他方の意匠面側と継ぎ目部との境界部位に前記第2糸目部が露出するように設けられたことを要旨とする。

請求項4に係る発明によれば、実際に革等を縫い合わせた際に形成される継ぎ目および縫い目に合わせて、継ぎ目部、第1糸目部および第2糸目部を形成することで、ステッチ模様をより本物らしくすることができる。

【0011】

前記課題を克服し、所期の目的を達成するため、本願の請求項5に係る発明の樹脂成形品の製造方法は、

意匠面に疑似的なステッチ模様が形成された樹脂成形品の製造方法であって、

前記意匠面側に突出する複数の糸目部が表側に並ぶ第1部材を成形し、

前記糸目部の突出端部を露出させた状態で前記第1部材の表側を覆うように、第2部材を該第1部材の糸目部と異なる色で成形し、

前記意匠面をなす前記第2部材の表面から露出する複数の糸目部によって前記ステッチ模様の縫い目を意匠面に形成するようにしたことを要旨とする。

請求項5に係る発明によれば、第1部材にステッチ模様の縫い目をなす糸目部を有する第1部材を成形し、糸目部を意匠面側に露出させた状態で第2部材を成形するので、糸目部と該糸目部の周辺部をなす第2部材の表面とが相まって擬似的なステッチ模様を構成する意匠面について、夫々の色や形状などの自由度が高い。従って、簡単な製造方法で本物に近いステッチ模様を備えた樹脂成形品を得られる。

【0012】

請求項6に係る発明では、前記第1部材および前記第2部材の裏側をなす型部を共通とした二色成形によって、第1部材および前記第2部材が一体成形されることを要旨とする。

請求項6に係る発明によれば、第1部材および第2部材の接着や組み付け工程をなくすことができるので、製造コストを低減し得る。

【0013】

請求項7に係る発明では、前記第1部材の成形に際して、隣り合う糸目部を互いに離間するよう形成すると共に、隣り合う糸目部間に、複数の糸目部の並び方向と交差するように延在すると共に該糸目部の突出方向に開口するスリットを形成し、

前記第2部材の成形に際して、キャビティに保持された第1部材のスリットを介して該第2部材をなす樹脂原料を流動させることを要旨とする。

請求項7に係る発明によれば、第1部材に設けられたスリットおよび第1糸目部の間を介して該第1糸目部を挟んだキャビティ間で樹脂原料を流動させることができ、樹脂原料をキャビティ内に迅速かつ隙間なく充填させることができる。これにより、高品質な樹脂成形品を得られる。

【0014】

請求項8に係る発明では、前記第1部材の成形に際して、該第1部材の裏側に、凹または凸形状の係合部を形成し、

前記第2部材の成形に際して用いられる型部に対して前記係合部を係合させて前記第1部材が保持されることを要旨とする。

請求項8に係る発明によれば、第2部材の成形に際して用いられる型部に第1部材に予め形成された係合部を係合させて第1部材が保持されるので、第1部材の位置ズレを防止することができる。

【発明の効果】

【0015】

本発明に係る樹脂成形品によれば、ステッチ模様をより本物らしくすることができる。また本発明に係る樹脂成形品の製造方法によれば、本物に近いステッチ模様を簡単に形成することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の好適な実施例に係るインストルメントパネルを示す概略斜視図である。

【図2】実施例のインストルメントパネルの要部を示す概略平面図である。

【図3】(a)は図2のA−A線断面図であり、(b)は図2のB−B線断面図である。

【図4】実施例のインストルメントパネルの要部を破断して示す概略斜視図である。

【図5】実施例の第1部材の要部を破断して表側から示す概略斜視図である。

【図6】実施例の第1部材の要部を破断して裏側から示す概略斜視図である。

【図7】二色成形によるインストルメントパネルの製造過程を示す説明図であって、(a)は第1部材の成形工程を示し、(b)は第2部材の成形工程を図2のA−A線に対応する位置で破断して示し、(c)は第2部材の成形工程を図2のB−B線に対応する位置で破断して示す。

【図8】ステッチ模様の変更例を示す概略平面図である。

【図9】図8のC−C線断面図である。

【図10】(a)はインステッチとなる糸で2枚の表皮片を縫合した状態を示す説明断面図であり、(b)は所謂シングルステッチによる表皮片を接続状態を示す説明断面図である。

【図11】所謂ダブルステッチによる表皮片の接続状態を示す説明断面図である。

【発明を実施するための形態】

【0017】

次に、本発明に係る樹脂成形品およびその製造方法につき、好適な実施例を挙げて、添付図面を参照して以下に説明する。なお、実施例では、樹脂成形品として車両内装部材の一つである図1に示すようなインストルメントパネル30を例に挙げて説明する。ここで、インストルメントパネル(樹脂成形品)30において、意匠面31となる面が向く側を表側といい、他の部材への取り付け側や他の部材によって隠される面が向く側を裏側と指称する。例えば、インストルメントパネル30のような車両内装部材であれば、意匠面31が向く乗員室側が表側となり、該車両内装部材が取り付けられる車体側が裏側となる。

【実施例】

【0018】

図2または図3に示すように、インストルメントパネル30は、複数の糸目部34,36が一体形成された第1部材32と、表面が該インストルメントパネル30の意匠面31を構成する第2部材44とを備えている。インストルメントパネル30は、複数の糸目部34,36の突出端部を第2部材44の表側に露出させるよう形成されると共に、糸目部34,36の突出端部と第2部材44の表面とが互いに異なる色で形成されている。インストルメントパネル30は、本革や人工革などからなる表皮片10を縫合する糸12を模した糸目部34,36が該糸に合わせて色が設定される一方、表皮片10を模した第2部材44の表面が該表皮片に合わせて色が設定されている。そして、インストルメントパネル30には、乗員室側に臨む意匠面31の大部分をなす第2部材44から露出する複数の糸目部34,36によって、疑似的なステッチ模様の縫い目が該意匠面31に構成されている(図1参照)。

【0019】

図2〜図4に示すように、インストルメントパネル30には、表皮片同士の接続部分を表す疑似的な継ぎ目が、第2部材44の表面に形成された継ぎ目部46によって形成されている。また、インストルメントパネル30には、前記継ぎ目に沿って延在するアウトステッチが、第1部材32に形成された複数の第1糸目部34によって形成されている。更に、インストルメントパネル30には、継ぎ目に露出するインステッチが、第1部材32に形成された複数の第2糸目部36によって形成されている。このように、実施例のインストルメントパネルには、シングルステッチを模したステッチ模様が設けられている。

【0020】

前記第1部材32および第2部材44をなす素材としては、種々のものを採用し得る。例えば、ポリプロピレン(PP)、ポリエチレン(PE)、TPO(オレフィン系エラストマー)等のエラストマー、ポリウレタン等の発泡体など、第1部材32と第2部材44とで同じ素材にしたり、異なる素材を組み合わせたりすることができる。なお、実施例では、第1部材32がポリプロピレンからなり、第2部材44がTPOから形成される。また、第1部材32および第2部材44の色は、実施例のように第1部材32および第2部材44をなす素材自体を着色するのが好ましいが、第1部材32および第2部材44を成形した後に着色してもよい。

【0021】

前記第1部材32は、ステッチ模様の形成部位に少なくとも対応するように設けられている。なお、実施例の第1部材32は、第2部材44よりも幅狭の帯状に形成されており、第2部材44の裏側においてステッチ模様の形成部位に対応した最小限の範囲に延在している。第1部材32は、表側が第2部材44によって被覆されるベース部38と、このベース部38の表面に形成された複数の糸目部34,36とを備えている(図2〜図5参照)。ベース部38は、平板を1段の階段状に繋げた形状に形成されている(図5参照)。具体的には、ベース部38は、表側に出っ張る側となる第1段部38aと、この第1段部38aより裏側に引っ込む側となる第2段部38bと、第1段部38aおよび第2段部38bを繋ぐ連設部38cとを備えている。そして、第1部材32には、前記継ぎ目に沿って延在するアウトステッチをなす複数の第1糸目部34が、第2部材44の継ぎ目部46に沿うようにベース部38の第1段部38aに形成されている。また、第1部材32には、継ぎ目に露出するインステッチをなす第2糸目部36が、第2部材44の継ぎ目部46に対応するように、ベース部38における第2段部38bと連設部38cとの繋ぎ目に形成されている。

【0022】

図5に示すように、第1糸目部34および第2糸目部36は、ベース部38の表面から表側に向けて突出するように形成されている。複数の第1糸目部34は、第1段部38aの表面において該第1段部38aと連設部38cとの繋ぎ目から離間した位置に配置されて、該繋ぎ目に沿って互いに離間した状態で一列に並んでいる。各第1糸目部34は、図2に示す平面視において複数の糸目部34の並び方向(以下、単に並び方向という)に沿って長手が延在する筋状に形成されている。複数の第2糸目部36は、第2段部38bと連設部38cとの繋ぎ目に沿って互いに離間した状態で一列に並んでいる。すなわち、第1部材32には、複数の第1糸目部34と複数の第2糸目部36とが、平行な関係で並んでいる。各第2糸目部36は、第1糸目部34よりも並び方向の長さ寸法が小さく設定された小突起であって、1つの第1糸目部34に対応して1つの第2糸目部36が設けられている。なお、実施例では、各第2糸目部36が前記並び方向に直交する方向(以下、幅方向という)において、対応する第1糸目部34の並び方向中央に相当する位置に配置されている。また、第1糸目部34および第2糸目部36の突出端部には、糸の撚り目を模した細かい凹凸(図示せず)が形成されている。

【0023】

図5に示すように、第1部材32は、ベース部38における隣り合う第1糸目部34,34の間に形成されたスリット40を有している。実施例の第1部材32には、隣り合う第1糸目部34,34の間毎にスリット40が設けられている。スリット40は、ベース部材38における隣り合う第1糸目部34,34との間に位置して、幅方向(複数の第1糸目部34の並び方向と交差する方向)に延在すると共に該第1糸目部34の突出方向に開口するよう形成されている。各スリット40は、第1糸目部34の幅寸法よりも大きく延在するよう設定され、隣り合う第1糸目部34,34の間だけではなく、該第1糸目部34よりも幅方向両側に延在するよう形成されている。各スリット40は、第1段部の38a幅方向全体に亘ってから裏側に向けて凹むように形成された凹溝状に形成され、第1段部38aおよび連設部38cがスリット40によって区切られている。具体的には、第1部材32において、第1段部38aおよび連設部38cから裏側に向けて延出するよう形成されて、並び方向に対向配置された一対の壁部38d,38dと、これらの壁部38d,38dの底を繋ぎ、第2段部38bに連なる底部38eとによってスリット40が画成されている(図5または図6参照)。

【0024】

図6に示すように、第1部材32の裏側には、スリット40を画成する一対の壁部38d,38dと底部38eによって第1段部38aから裏側に突出する凸部(係合部)42が形成されている。また、第1部材32の裏側には、隣り合う凸部42の間に第2段部38bよりも表側に凹んだ凹部(係合部)43が形成されている。そして、凸部42および凹部43からなる係合部は、後述する製造時に型部50にセットした第1部材32における該型部50の成形面との噛み合い部分となり、係合部42,43が第1部材32の位置決め固定に寄与する。なお、第1部材32は、第1糸目部34の裏側に対応する部位が凹むように形成されている(図6参照)。第1部材32は、糸目部34,36およびベース部38等の各部位を型成形により一体的に形成したものであって、全体として同色になっている。

【0025】

前記第2部材44は、インストルメントパネル30の意匠形状に合わせて適宜形状で、形成されている。第2部材44には、前記継ぎ目部46がインストルメントパネル30の意匠面31に段差をなすように段状に形成されている(図3または図4参照)。ここで、第2部材44の継ぎ目部46は、第1部材32におけるベース部38の段差に合わせて形成されている。また、第2部材44の表面には、該第2部材44の表側に露出する第1糸目部34の周辺部位に、該第1糸目部34に向かうにつれて凹む陥没部48が形成されている。インストルメントパネル30には、陥没部48により第1糸目部34がなす縫い目によって第2部材44が圧縮された様が表現されている。更に、第2部材44の表面には、必要に応じてシボ加工などの模様が形成される。インストルメントパネル30は、継ぎ目部がなす継ぎ目を挟んで他方の意匠面31(第2意匠面)側よりも隆起した一方の意匠面31(第1意匠面)側に第1糸目部34が露出するように設けられている。また、インストルメントパネル30は、第2意匠面31と継ぎ目との境界部位に第2糸目部36が露出するように設けられている。そして、インストルメントパネル30において、第1部材32のスリット40に第2部材44が入り込んでおり、隣り合う第1糸目部34,34の間およびスリット40に入り込んだ部位を介して第1糸目部34がなすアウトステッチを挟んで第2部材44が繋がっている。

【0026】

次に、実施例に係るインストルメントパネル30の製造方法について説明する。実施例では、第1部材32および第2部材44とを有するインストルメントパネル30が二色成形によって製造される。例えば実施例で用いられる成形装置は、第1位置と第2位置との間で移動可能に設けられた共通型部50と、第1位置にある共通型部50に相対するように配置され、該共通型部50に対して進退移動する一次型部52と、第2位置にある共通型部50に相対するように配置され、該共通型部50に対して進退移動する二次型部54とを備えている(図7参照)。共通型部50と一次型部52とを型閉めすることで、共通型部50と一次型部52との間に前記第1部材32に合わせた第1キャビティ56が画成される(図7(a)参照)。この際、第1部材32の裏側が共通型部50の成形面で規定される一方、第1部材32の表側が一次型部52で規定される。第1キャビティ56に第1部材32の素になる第1樹脂原料を注入する。そして、第1樹脂原料を第1キャビティ56内で硬化させることで、前述した形状の第1部材32が成形される。具体的には、インストルメントパネル30の意匠面31となる側に突出する複数の糸目部34,36が表側に形成されると共に、ベース部38にスリット40および係合部42,43が形成された第1部材32が得られる。ここで、第1樹脂原料に所定の色材を混合することで、得られた第1部材32は糸目部34,36を含めた全体がステッチ模様の縫い目に合わせた色になっている。また、一次型部52における糸目部34,36に対応する成形面には、細かい筋状の凹凸(図示せず)が設けられて、第1部材32の成形と同時に糸目部34,36に撚り目が付される。実施例では、加熱により流動化した第1樹脂原料を圧力をかけつつ第1キャビティ56に対して注入する射出成形法によって第1部材32が成形される。

【0027】

前記一次型部52を共通型部50から離間するよう移動させることで、係合部42,43と成形面との係合により共通型部50に第1部材32が残る。共通型部50を移動して、二次型部54に対向配置し、共通型部50と二次型部54とを型閉めすることで、共通型部50と二次型部54との間に前記第2部材44に合わせた第2キャビティ58が画成される。この際、第1部材32の裏側が共通型部50の成形面に保持されたままであって、第2部材44の表側が二次型部54で規定されると共に、糸目部34,36の突出端部が二次型部56の成形面でシールされる(図7(b)または(c)参照)。ここで、第1部材32には、該第1部材32の成形と同時にベース部38の裏側に係合部42,43が形成されて、この係合部42,43の凹凸が共通型部50の成形面の凹凸に噛み合っている。このため、一次型部52を開くときや、共通型部50を移動するときや、二次型部54を型閉めするとき等に振動等しても、係合部42,43と共通型部50の成形面との係合によって第1部材32が外れたり、位置ズレすること等を防止できる。

【0028】

前記第2キャビティ58に第2部材44の素になる第2樹脂原料を注入する。このとき、第1部材32に設けられたスリット40および第1糸目部34,34の間を介して該第1糸目部34を挟んだ第2キャビティ58間で第2樹脂原料を流動させることができ(図7(c)参照)、第2樹脂原料を第2キャビティ58内に迅速かつ隙間なく充填させることができる。これにより、得られる第2部材44に空隙等の成形不良が発生することを防止でき、高品質なインストルメントパネル30を得ることができる。そして、第2樹脂原料を第2キャビティ58内で硬化させることで、前述した形状の第2部材44が成形される。具体的には、二次型部54の成形面で糸目部34,36の突出端部がシールされることで、糸目部34,36の露出端部が第2部材44の表側に露出すると共に、第1部材32の表側が第2部材44で覆われる。ここで、第2樹脂原料に所定の色材を混合することで、得られた第2部材44はインストルメントパネル30の意匠面31に合わせた色になっている。また、二次型部54における糸目部34,36に対応する成形面には、細かい筋状の凹凸が設けられて、糸目部34,36の突出端部をシールする際に、第1部材32の成形時に付された該突出端部の凹凸に二次型部54における成形面の凹凸が整合して密にシールしている。実施例では、加熱により流動化した第2樹脂原料を圧力をかけつつ第2キャビティ58に対して注入する射出成形法によって第2部材44が成形される。

【0029】

実施例のインストルメントパネル30は、ステッチ模様の縫い目をなす糸目部34,36が形成された第1部材32を、該インストルメントパネル30の意匠面31をなす第2部材44と別部材としている。そして、糸目部34,36の突出端部を表側に露出させた状態で第1部材32の表側を第2部材44で覆って、意匠面31側に露出する糸目部34,36の突出端部とこの糸目部34,36の周辺部をなす第2部材44の表面形状とが相まって擬似的なステッチ模様を構成している。例えばインストルメントパネル30の意匠面31をなす部材に縫い目を一体成形すると、意匠面31と縫い目との色を変えることができず、また意匠面31を柔らかくする一方、縫い目を硬くするなど、縫い目と意匠面31とで風合いを変えることはできない。実施例のインストルメントパネル30によれば、第1部材32と第2部材44とが別部材であるので、夫々の部材32,44(糸目部34,36と第2部材44の表面)の色の設定や、糸目部34,36あるいは継ぎ目部46等の糸目部34,36の周辺部形状などのステッチ模様に関係する形状や、素材の材質の選択などについての自由度が高い。すなわち、実施例のように、第1部材32と第2部材44とを異なる色の樹脂素材で形成すれば、糸目部34,36と第2部材44の表面とを異なる色に簡単にすることができる。同様に、第1部材32と第2部材44とを例えば硬さが異なる樹脂素材で形成すれば、糸目部34,36と第2部材44とが異なる風合いになるように簡単に設定できる。従って、実施例のインストルメントパネル30によれば、ステッチ模様をより本物らしくすることができる。しかも、インストルメントパネル30には、実際に革等を縫い合わせた際に形成される継ぎ目および縫い目に合わせて、意匠面31に段差形状の継ぎ目をなす段状の継ぎ目部46、アウトステッチをなす複数の第1糸目部34およびインステッチをなす複数の第2糸目部36が形成されているので、ステッチ模様をより本物らしくすることができる。

【0030】

前記インストルメントパネル30には、第2部材44の表側に露出する複数の第1糸目部34の間が狭く、第2部材44を区切るように並んでいる。第2部材44は、隣り合う糸目部34,34の間に設けられた第1部材32のスリット40に入り込むように構成されているので、第2部材44の厚みを確保でき、第2部材44の強度を保つことができる。

【0031】

前記インストルメントパネル30は、ステッチ模様の縫い目をなす糸目部34,36を有する第1部材32を成形し、糸目部34,36を意匠面31側に露出させるように第2部材を成形することで製造される。すなわち、第1部材32と第2部材44とを別の成形工程で成形するので、糸目部34,36および該糸目部34,36と相まって擬似的なステッチ模様を構成する第2部材44の表面について、夫々の色の設定や形状の規定など自由度が高い。例えば、実施例の製造方法によれば、糸目部34,36(第1部材32)の成形に際して、第2部材44によって色の選択、成形条件や樹脂原料などの制約を受けず、同様に第2部材44の成形に際して、第1部材32によって色の選択、成形条件や樹脂原料などの制約を受けない。従って、簡単な製造方法で本物に近いステッチ模様を有するインストルメントパネル30を得られる。また、二色成形を採用することで、第1部材32および第2部材44の接着や組み付け工程をなくすことができるので、製造コストを低減し得る。しかも、第2部材44の成形に際して用いられる共通型部50に、第1部材32の成形により該第1部材32に予め形成された係合部42,43を係合して第1部材32が保持されるので、第1部材32の位置ズレを防止することができる。すなわち、得られたインストルメントパネル30において、糸目部34,36を継ぎ目部46との関係で精度よく表側に露出させることができる。

【0032】

(変更例)

前述した実施例の構成に限定されず、例えば以下のようにも変更可能である。

(1)実施例では、シングルステッチを模したステッチ模様を例示したが、図8および図9に示すダブルステッチを模したステッチ模様やその他のステッチ模様であってもよい。また、ステッチ模様は、アウトステッチだけであってもよく、継ぎ目を設けてもインステッチを設けなくてもよく、また継ぎ目を設けなくてもよい。

(2)図8および図9に示す変更例では、第2部材44の表面に溝状に形成された継ぎ目部46を挟む両側に第1部材32の表側に突出形成された2列の第1糸目部34,34が該第2部材44の表側に露出している。なお、継ぎ目部46は、深さ方向に先細り形状に形成される。また、継ぎ目部46に第1部材32の表側に突出形成された1列の第2糸目部36が露出するようなっている。そして、継ぎ目部46が継ぎ目をなし、継ぎ目部46を挟む2列の第1糸目部34,34がアウトステッチをなし、継ぎ目部46に露出する第2糸目部36が継ぎ目に現れるインステッチをなし、意匠面にダブルステッチを模したステッチ模様が構成される。

【0033】

(3)実施例では、樹脂成形品としてインストルメントパネルを例示したが、ドアトリム、ピラー、グローブボックスのリッドなどの車両内装部材や、家具その他のステッチ模様が形成されるものに適用可能である。

(4)樹脂成形品は、第1部材がステッチ模様に対応する部位周辺だけにある構成ではなく、第2部材の裏側全体に亘ってあってもよい。例えば、第1部材を樹脂成形品の剛性を担保する基材とし、第1部材を覆う第2部材を柔軟な表皮材としてもよい。

(5)1つの第1部材に第1糸目部および第2糸目部の両方を形成するのではなく、第1糸目部が形成された第1部材と第2糸目部が形成された第1部材とに、縫い目に応じて分けてもよい。また第1部材は、縫い目の並び方向全体を1つで構成しても、分割してもよい。

(6)第1部材のスリットは、糸目部の間毎にある構成に限定されず、適宜または所定ピッチの糸目部間に形成する構成であってもよい。また、スリットを省略することも可能である。スリットは、実施例のような有底の溝状に限定されず、ベース部を糸目部の突出方向に貫通する孔形状であってもよい。

(7)第1部材の係合部は必要に応じて設ければよい。

(8)第1部材は、全体を同色で形成するのに限られず、例えば糸目部とベース部とを色を変えてもよい。

(9)第1部材の糸目部および第2部材の表面の色は、樹脂素材そのものに着色するのが製造容易性の観点から望ましいが、第1部材は、その成形後に後工程で着色してもよい。

(10)樹脂成形品の製造方法は、二色成形に限定されず、別に成形した第1部材を第2部材を成形する型にセットして、第2部材を成形する所謂インサート成形であっても、別々の型で第1部材および第2部材を成形した後に互いに組み付けてもよい。

【符号の説明】

【0034】

31 意匠面,32 第1部材,34 第1糸目部(糸目部),36 第1糸目部(糸目部),

38 ベース部,40 スリット,44 第2部材,46 継ぎ目部,

50 共通型部(型部),58 第2キャビティ(キャビティ)

【特許請求の範囲】

【請求項1】

意匠面に疑似的なステッチ模様が形成された樹脂成形品であって、

前記意匠面側に突出する複数の糸目部が表側に並べて形成された第1部材と、

前記糸目部の突出端部を露出させた状態で前記第1部材の表側を覆うように形成された第2部材とを備え、

前記意匠面をなす前記第2部材の表面と該第2部材から露出する前記糸目部の突出端部とは互いに異なる色とされ、複数の糸目部によって前記ステッチ模様の縫い目が構成された

ことを特徴とする樹脂成形品。

【請求項2】

前記第2部材には、疑似的な継ぎ目をなす継ぎ目部が表面に形成され、

前記第1部材には、前記ステッチ模様において前記継ぎ目に沿って延在するアウトステッチをなす第1糸目部が前記継ぎ目部に沿うように形成されると共に、該ステッチ模様において前記継ぎ目に露出するインステッチをなす第2糸目部が、前記継ぎ目部に対応するよう形成される請求項1記載の樹脂成形品。

【請求項3】

前記第1部材は、隣り合う糸目部がベース部に互いに離間するよう形成され、該ベース部における隣り合う糸目部間に、複数の糸目部の並び方向と交差するように延在すると共に該糸目部の突出方向に開口するスリットが設けられ、

前記スリットに前記第2部材が入り込んでいる請求項1または2記載の樹脂成形品。

【請求項4】

前記第2部材は、前記継ぎ目部が前記意匠面に段差をなすように段状に形成され、

前記継ぎ目部を挟んで他方の意匠面側よりも隆起した一方の意匠面側に前記第1糸目部が露出するように設けられ、他方の意匠面側と継ぎ目部との境界部位に前記第2糸目部が露出するように設けられた請求項2記載の樹脂成形品。

【請求項5】

意匠面に疑似的なステッチ模様が形成された樹脂成形品の製造方法であって、

前記意匠面側に突出する複数の糸目部が表側に並ぶ第1部材を成形し、

前記糸目部の突出端部を露出させた状態で前記第1部材の表側を覆うように、第2部材を該第1部材の糸目部と異なる色で成形し、

前記意匠面をなす前記第2部材の表面から露出する複数の糸目部によって前記ステッチ模様の縫い目を意匠面に形成するようにした

ことを特徴とする樹脂成形品の製造方法。

【請求項6】

前記第1部材および前記第2部材の裏側をなす型部を共通とした二色成形によって、第1部材および前記第2部材が一体成形される請求項5記載の樹脂成形品の製造方法。

【請求項7】

前記第1部材の成形に際して、隣り合う糸目部を互いに離間するよう形成すると共に、隣り合う糸目部間に、複数の糸目部の並び方向と交差するように延在すると共に該糸目部の突出方向に開口するスリットを形成し、

前記第2部材の成形に際して、キャビティに保持された第1部材のスリットを介して該第2部材をなす樹脂原料を流動させる請求項5または6記載の樹脂成形品の製造方法。

【請求項8】

前記第1部材の成形に際して、該第1部材の裏側に、凹または凸形状の係合部を形成し、

前記第2部材の成形に際して用いられる型部に対して前記係合部を係合させて前記第1部材が保持される請求項5〜7の何れか一項に記載の樹脂成形品の製造方法。

【請求項1】

意匠面に疑似的なステッチ模様が形成された樹脂成形品であって、

前記意匠面側に突出する複数の糸目部が表側に並べて形成された第1部材と、

前記糸目部の突出端部を露出させた状態で前記第1部材の表側を覆うように形成された第2部材とを備え、

前記意匠面をなす前記第2部材の表面と該第2部材から露出する前記糸目部の突出端部とは互いに異なる色とされ、複数の糸目部によって前記ステッチ模様の縫い目が構成された

ことを特徴とする樹脂成形品。

【請求項2】

前記第2部材には、疑似的な継ぎ目をなす継ぎ目部が表面に形成され、

前記第1部材には、前記ステッチ模様において前記継ぎ目に沿って延在するアウトステッチをなす第1糸目部が前記継ぎ目部に沿うように形成されると共に、該ステッチ模様において前記継ぎ目に露出するインステッチをなす第2糸目部が、前記継ぎ目部に対応するよう形成される請求項1記載の樹脂成形品。

【請求項3】

前記第1部材は、隣り合う糸目部がベース部に互いに離間するよう形成され、該ベース部における隣り合う糸目部間に、複数の糸目部の並び方向と交差するように延在すると共に該糸目部の突出方向に開口するスリットが設けられ、

前記スリットに前記第2部材が入り込んでいる請求項1または2記載の樹脂成形品。

【請求項4】

前記第2部材は、前記継ぎ目部が前記意匠面に段差をなすように段状に形成され、

前記継ぎ目部を挟んで他方の意匠面側よりも隆起した一方の意匠面側に前記第1糸目部が露出するように設けられ、他方の意匠面側と継ぎ目部との境界部位に前記第2糸目部が露出するように設けられた請求項2記載の樹脂成形品。

【請求項5】

意匠面に疑似的なステッチ模様が形成された樹脂成形品の製造方法であって、

前記意匠面側に突出する複数の糸目部が表側に並ぶ第1部材を成形し、

前記糸目部の突出端部を露出させた状態で前記第1部材の表側を覆うように、第2部材を該第1部材の糸目部と異なる色で成形し、

前記意匠面をなす前記第2部材の表面から露出する複数の糸目部によって前記ステッチ模様の縫い目を意匠面に形成するようにした

ことを特徴とする樹脂成形品の製造方法。

【請求項6】

前記第1部材および前記第2部材の裏側をなす型部を共通とした二色成形によって、第1部材および前記第2部材が一体成形される請求項5記載の樹脂成形品の製造方法。

【請求項7】

前記第1部材の成形に際して、隣り合う糸目部を互いに離間するよう形成すると共に、隣り合う糸目部間に、複数の糸目部の並び方向と交差するように延在すると共に該糸目部の突出方向に開口するスリットを形成し、

前記第2部材の成形に際して、キャビティに保持された第1部材のスリットを介して該第2部材をなす樹脂原料を流動させる請求項5または6記載の樹脂成形品の製造方法。

【請求項8】

前記第1部材の成形に際して、該第1部材の裏側に、凹または凸形状の係合部を形成し、

前記第2部材の成形に際して用いられる型部に対して前記係合部を係合させて前記第1部材が保持される請求項5〜7の何れか一項に記載の樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−86369(P2013−86369A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229231(P2011−229231)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]