樹脂成形品および樹脂成形品の製造方法

【課題】煩雑な手作業を解消し、容易に製造することが可能な樹脂成形品および樹脂成形品の製造方法を提供することである。

【解決手段】樹脂40で成形された表面層4と裏面層5を有し、表面層4と裏面層5が一体に成形された樹脂成形品1において、裏面層5は木粉混入ポリウレタン樹脂発泡体60からなる。表面層4を成形する表面層成形工程と、裏面層5を成形する裏面層成形工程を有し、上型と下型からなる成形型に樹脂40を注入して、表面層4と裏面層5を一体に成形する樹脂成形品1の製造方法において、裏面層成形工程に用いる樹脂40は、木粉混入ポリウレタン樹脂50である。

【解決手段】樹脂40で成形された表面層4と裏面層5を有し、表面層4と裏面層5が一体に成形された樹脂成形品1において、裏面層5は木粉混入ポリウレタン樹脂発泡体60からなる。表面層4を成形する表面層成形工程と、裏面層5を成形する裏面層成形工程を有し、上型と下型からなる成形型に樹脂40を注入して、表面層4と裏面層5を一体に成形する樹脂成形品1の製造方法において、裏面層成形工程に用いる樹脂40は、木粉混入ポリウレタン樹脂50である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品および樹脂成形品の製造方法に関する。本発明は、台所用品、洗面台用品等の樹脂成形品の成形に有用なものである。

【背景技術】

【0002】

人造大理石等の樹脂成形品は、色彩が鮮やかなものや意匠性に優れたもの、さらに、天然の大理石では作ることが困難な形状のものを作ることが可能である。例えば、調理台やシンク(水槽部)設置部、コンロ設置部等が一体化された人造大理石製のキッチンカウンターが知られている。特許文献1には、人造大理石の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−207397号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の人造大理石の製造方法では、人造大理石層と樹脂発泡体層等を一体に積層することにより、薄くて強度があり、さらに断熱機能も有する人造大理石の製造が可能である。このことにより、多種多様な用途への人造大理石の使用が見込まれる。

【0005】

しかし、人造大理石は樹脂製品であるため、ネジや釘等の打ち込みができないという難点がある。例えば、人造大理石をキッチンカウンターに用いる場合、人造大理石の裏面側に、桟木と呼ばれる枠材(合板)を接着剤で貼り付ける等の工夫が必要である。これは、桟木にネジや釘等を打ち込むことによって、キッチンカウンターへの人造大理石の固定が可能となるからである。

【0006】

ところが、人造大理石の裏面側に桟木を貼り付ける工程は、非常に手間が掛かる。そのため、加工費が掛かり、製品単価を下げることは困難である。

【0007】

そこで、本発明は、煩雑な手作業を解消し、容易に製造することが可能な樹脂成形品および樹脂成形品の製造方法の提供を目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するための請求項1に記載の発明は、樹脂で成形された表面層と裏面層を有し、表面層と裏面層が一体に成形された樹脂成形品において、裏面層は、木粉を混入したポリウレタン樹脂発泡体からなることを特徴とする樹脂成形品である。

【0009】

本発明の樹脂成形品は、樹脂で成形された表面層と裏面層を有し、表面層と裏面層が一体に成形された樹脂成形品である。また、本発明の樹脂成形品は、裏面層は、木粉を混入したポリウレタン樹脂発泡体からなるものである。木粉を混入したポリウレタン樹脂発泡体は、木材に似た性質を有している。すなわち、木粉を混入したポリウレタン樹脂発泡体へは、ネジや釘等の打ち込みが可能である。そのため、裏面層は、ネジや釘等の打ち込みが可能である。また、裏面層は成形にて製造することが可能であるため、木材の貼り付けという煩わしい工程を省くことができる。本発明の樹脂成形品によれば、木粉を混入したポリウレタン樹脂発泡体で裏面層を構成することにより、煩雑な手作業を解消し、容易に製造することができる。

【0010】

請求項2に記載の発明は、表面層を成形する表面層成形工程と、裏面層を成形する裏面層成形工程を有し、上型と下型からなる成形型に樹脂を注入して、表面層と裏面層を一体に成形する樹脂成形品の製造方法において、裏面層成形工程に用いる樹脂は、木粉を混入したポリウレタン樹脂であることを特徴とする樹脂成形品の製造方法である。

【0011】

本発明の樹脂成形品の製造方法は、表面層を成形する表面層成形工程と、裏面層を成形する裏面層成形工程を有し、上型と下型からなる成形型に樹脂を注入して、表面層と裏面層を一体に成形する樹脂成形品の製造方法である。また、本発明の樹脂成形品の製造方法は、裏面層成形工程に用いる樹脂は、木粉を混入したポリウレタン樹脂である。木粉を混入したポリウレタン樹脂は、発泡させることにより、木材に似た性質を有する。すなわち、木粉を混入したポリウレタン樹脂は、発泡させることにより、ネジや釘等の打ち込みが可能である。そのため、裏面層成形工程では、ネジや釘等の打ち込みが可能な裏面層を成形することができる。また、裏面層は成形にて製造するため、木材の貼り付けという煩わしい工程を省くことができる。本発明の樹脂成形品の製造方法によれば、裏面層成形工程に用いる樹脂を、木粉を混入したポリウレタン樹脂とすることにより、煩雑な手作業を解消し、容易に製造することができる。なお、この場合、木粉を混入したポリウレタン樹脂は、木粉を混入した発泡ポリウレタン樹脂でもよいことは当然である。

【発明の効果】

【0012】

本発明の樹脂成形品によれば、木粉を混入したポリウレタン樹脂発泡体で裏面層を構成することにより、煩雑な手作業を解消し、容易に製造することができる。

【0013】

また、本発明の樹脂成形品の製造方法によれば、裏面層成形工程に用いる樹脂を、木粉を混入したポリウレタン樹脂とすることにより、煩雑な手作業を解消し、容易に製造することができる。

【図面の簡単な説明】

【0014】

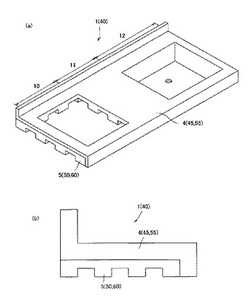

【図1】本発明の実施形態に係る樹脂成形品を示す図であり、(a)は斜視図、(b)は左側面図である。

【図2】本発明の実施形態に係る樹脂成形品の製造方法を示す断面図(樹脂成形品の短手方向)であり、(a)は表面層成形工程、(b)は上型変更工程、(c)は裏面層成形工程である。

【図3】樹脂成形品の製造方法の変形例の一部を示す断面図(樹脂成形品の長手方向)であり、(a)は入れ子位置決め工程、(b)は上型固定工程、(c)は変形例で完成した樹脂成形品である。

【発明を実施するための形態】

【0015】

以下では、本発明の樹脂成形品および樹脂成形品の製造方法の実施形態について、図面を参照しながら詳細に説明する。なお、以下の説明は、実施形態の理解を容易にするためのものであり、これによって、本発明が制限して理解されるべきではない。

【0016】

本発明の実施形態に係る樹脂成形品1の概略について説明する。

【0017】

図1(a)に示すように、樹脂成形品1はコンロ設置領域10と、調理台領域11と、シンク設置領域12が一体成形された天板を構成している。樹脂成形品1は、キッチンカウンターに用いられるものである。コンロ設置領域10には、ガスコンロやIHクッキングヒーター等が実装される。シンク設置領域12には、シンク(水槽)等が実装される。

【0018】

図1(b)に示すように、樹脂成形品1は、樹脂40で成形された表面層4と裏面層5の2層で構成されている。表面層4は、人造大理石55で構成されている。裏面層5は、木粉混入ポリウレタン樹脂発泡体60で構成されている。

【0019】

つぎに、本発明の実施形態に係る樹脂成形品1の製造方法に用いる成形型20と樹脂型30について説明する。

【0020】

樹脂成形品1の表面層4は、成形型20を用いて成形される。図2(a)に示すように、成形型20は、上型21と下型22から構成される。上型21は、樹脂注入口25を有している。上型21と下型22との間には、成形キャビティ27が設けられている。成形キャビティ27は、合成樹脂45を注入する空間である。

【0021】

一方、樹脂成形品1の裏面層5は、樹脂型30を用いて成形される。図2(b)に示すように、樹脂型30は、樹脂注入口35を有している。

【0022】

本発明の実施形態に係る樹脂成形品1の製造方法について説明する。

【0023】

図2(a)は表面層成形工程であり、樹脂成形品1の表面層4を成形する工程である。図2(a)に示すように、樹脂注入口25より成形キャビティ27内に合成樹脂45を注入する。合成樹脂45を注入した後、しばらく時間を置く。すると、成形キャビティ27内に注入された合成樹脂45が硬化し、人造大理石55(表面層4)が成形される。

【0024】

図2(b)は上型変更工程である。図2(b)に示すように、上型21を樹脂型30と交換する。この時、樹脂型30と表面層4との間には、成形キャビティ37ができる。成形キャビティ37は、木粉混入ポリウレタン樹脂50を注入する空間である。

【0025】

図2(c)は裏面層成形工程であり、樹脂成形品1の裏面層5を成形する工程である。図2(c)に示すように、樹脂注入口35より成形キャビティ37内に、木粉混入ポリウレタン樹脂50を注入する。この時、RIM成形法(Reaction Injection Molding;反応射出成形)等によって、成形キャビティ37内に注入された木粉混入ポリウレタン樹脂50を発泡させる。すると、木粉混入ポリウレタン樹脂50は、木粉混入ポリウレタン樹脂発泡体60(裏面層5)となる。なお、裏面層5は、表面層4と一体化されて樹脂成形品1となる。

【0026】

木粉混入ポリウレタン樹脂50は、木粉を混入したポリウレタン樹脂である。木粉混入ポリウレタン樹脂50が含む木粉量は、ネジや釘等の打ち込みができる程度である。木粉混入ポリウレタン樹脂50は、比重が0.4〜0.6程度となるように発泡させることが好ましい。

【0027】

つぎに、本発明の変形例に係る樹脂成形品80の製造方法について説明する。なお、樹脂成形品1と同様の部材については、同符号を用いる。また、樹脂成形品1の製造方法と同様の工程については、説明を省略する。

【0028】

図2(a)の表面層成形工程と同様に、表面層4(人造大理石55)を成形する。

【0029】

そして、図3(a)に示すように、上型変更工程において、上型21を取り外し、表面層4の上に入れ子65,66を置く。入れ子65,66は、各々樹脂成形品1のコンロ設置領域10と、シンク設置領域12の開口予定位置に置く。さらに、図3(b)に示すように、入れ子65,66を挟むように樹脂型30を置く。この時、樹脂型30と表面層4との間には、成形キャビティ70ができる。

【0030】

その後、図2(c)の裏面層成形工程と同様に、成形キャビティ70に木粉混入ポリウレタン樹脂50を注入し、RIM成形法によって木粉混入ポリウレタン樹脂50を発泡させる。すると、木粉混入ポリウレタン樹脂50は、木粉混入ポリウレタン樹脂発泡体60(裏面層5)となる。

【0031】

そして、樹脂型30と、入れ子65,66と、下型22を取り外すと、図3(c)に示すように、変形例で完成した樹脂成形品80となる。樹脂成形品80の裏面層5は、コンロ設置領域10とシンク設置領域12とが開口されている。

【0032】

以上のように、本発明の樹脂成形品1では、木粉混入ポリウレタン樹脂発泡体60で裏面層5を構成することにより、煩雑な手作業を解消し、容易に製造することができる。また、本発明の樹脂成形品1の製造方法によれば、裏面層成形工程に用いる樹脂40を、木粉混入ポリウレタン樹脂50とすることにより、煩雑な手作業を解消し、容易に製造することができる。

【0033】

本実施形態では、表面層4を人造大理石55という例を示したが、本発明はこれに限定されるものではない。例えば、他の合成樹脂成形品でも構わない。

【符号の説明】

【0034】

1 樹脂成形品

4 表面層

5 裏面層

20 成形型

21 上型

22 下型

40 樹脂

50 木粉混入ポリウレタン樹脂

60 木粉混入ポリウレタン樹脂発泡体

【技術分野】

【0001】

本発明は、樹脂成形品および樹脂成形品の製造方法に関する。本発明は、台所用品、洗面台用品等の樹脂成形品の成形に有用なものである。

【背景技術】

【0002】

人造大理石等の樹脂成形品は、色彩が鮮やかなものや意匠性に優れたもの、さらに、天然の大理石では作ることが困難な形状のものを作ることが可能である。例えば、調理台やシンク(水槽部)設置部、コンロ設置部等が一体化された人造大理石製のキッチンカウンターが知られている。特許文献1には、人造大理石の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−207397号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の人造大理石の製造方法では、人造大理石層と樹脂発泡体層等を一体に積層することにより、薄くて強度があり、さらに断熱機能も有する人造大理石の製造が可能である。このことにより、多種多様な用途への人造大理石の使用が見込まれる。

【0005】

しかし、人造大理石は樹脂製品であるため、ネジや釘等の打ち込みができないという難点がある。例えば、人造大理石をキッチンカウンターに用いる場合、人造大理石の裏面側に、桟木と呼ばれる枠材(合板)を接着剤で貼り付ける等の工夫が必要である。これは、桟木にネジや釘等を打ち込むことによって、キッチンカウンターへの人造大理石の固定が可能となるからである。

【0006】

ところが、人造大理石の裏面側に桟木を貼り付ける工程は、非常に手間が掛かる。そのため、加工費が掛かり、製品単価を下げることは困難である。

【0007】

そこで、本発明は、煩雑な手作業を解消し、容易に製造することが可能な樹脂成形品および樹脂成形品の製造方法の提供を目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するための請求項1に記載の発明は、樹脂で成形された表面層と裏面層を有し、表面層と裏面層が一体に成形された樹脂成形品において、裏面層は、木粉を混入したポリウレタン樹脂発泡体からなることを特徴とする樹脂成形品である。

【0009】

本発明の樹脂成形品は、樹脂で成形された表面層と裏面層を有し、表面層と裏面層が一体に成形された樹脂成形品である。また、本発明の樹脂成形品は、裏面層は、木粉を混入したポリウレタン樹脂発泡体からなるものである。木粉を混入したポリウレタン樹脂発泡体は、木材に似た性質を有している。すなわち、木粉を混入したポリウレタン樹脂発泡体へは、ネジや釘等の打ち込みが可能である。そのため、裏面層は、ネジや釘等の打ち込みが可能である。また、裏面層は成形にて製造することが可能であるため、木材の貼り付けという煩わしい工程を省くことができる。本発明の樹脂成形品によれば、木粉を混入したポリウレタン樹脂発泡体で裏面層を構成することにより、煩雑な手作業を解消し、容易に製造することができる。

【0010】

請求項2に記載の発明は、表面層を成形する表面層成形工程と、裏面層を成形する裏面層成形工程を有し、上型と下型からなる成形型に樹脂を注入して、表面層と裏面層を一体に成形する樹脂成形品の製造方法において、裏面層成形工程に用いる樹脂は、木粉を混入したポリウレタン樹脂であることを特徴とする樹脂成形品の製造方法である。

【0011】

本発明の樹脂成形品の製造方法は、表面層を成形する表面層成形工程と、裏面層を成形する裏面層成形工程を有し、上型と下型からなる成形型に樹脂を注入して、表面層と裏面層を一体に成形する樹脂成形品の製造方法である。また、本発明の樹脂成形品の製造方法は、裏面層成形工程に用いる樹脂は、木粉を混入したポリウレタン樹脂である。木粉を混入したポリウレタン樹脂は、発泡させることにより、木材に似た性質を有する。すなわち、木粉を混入したポリウレタン樹脂は、発泡させることにより、ネジや釘等の打ち込みが可能である。そのため、裏面層成形工程では、ネジや釘等の打ち込みが可能な裏面層を成形することができる。また、裏面層は成形にて製造するため、木材の貼り付けという煩わしい工程を省くことができる。本発明の樹脂成形品の製造方法によれば、裏面層成形工程に用いる樹脂を、木粉を混入したポリウレタン樹脂とすることにより、煩雑な手作業を解消し、容易に製造することができる。なお、この場合、木粉を混入したポリウレタン樹脂は、木粉を混入した発泡ポリウレタン樹脂でもよいことは当然である。

【発明の効果】

【0012】

本発明の樹脂成形品によれば、木粉を混入したポリウレタン樹脂発泡体で裏面層を構成することにより、煩雑な手作業を解消し、容易に製造することができる。

【0013】

また、本発明の樹脂成形品の製造方法によれば、裏面層成形工程に用いる樹脂を、木粉を混入したポリウレタン樹脂とすることにより、煩雑な手作業を解消し、容易に製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る樹脂成形品を示す図であり、(a)は斜視図、(b)は左側面図である。

【図2】本発明の実施形態に係る樹脂成形品の製造方法を示す断面図(樹脂成形品の短手方向)であり、(a)は表面層成形工程、(b)は上型変更工程、(c)は裏面層成形工程である。

【図3】樹脂成形品の製造方法の変形例の一部を示す断面図(樹脂成形品の長手方向)であり、(a)は入れ子位置決め工程、(b)は上型固定工程、(c)は変形例で完成した樹脂成形品である。

【発明を実施するための形態】

【0015】

以下では、本発明の樹脂成形品および樹脂成形品の製造方法の実施形態について、図面を参照しながら詳細に説明する。なお、以下の説明は、実施形態の理解を容易にするためのものであり、これによって、本発明が制限して理解されるべきではない。

【0016】

本発明の実施形態に係る樹脂成形品1の概略について説明する。

【0017】

図1(a)に示すように、樹脂成形品1はコンロ設置領域10と、調理台領域11と、シンク設置領域12が一体成形された天板を構成している。樹脂成形品1は、キッチンカウンターに用いられるものである。コンロ設置領域10には、ガスコンロやIHクッキングヒーター等が実装される。シンク設置領域12には、シンク(水槽)等が実装される。

【0018】

図1(b)に示すように、樹脂成形品1は、樹脂40で成形された表面層4と裏面層5の2層で構成されている。表面層4は、人造大理石55で構成されている。裏面層5は、木粉混入ポリウレタン樹脂発泡体60で構成されている。

【0019】

つぎに、本発明の実施形態に係る樹脂成形品1の製造方法に用いる成形型20と樹脂型30について説明する。

【0020】

樹脂成形品1の表面層4は、成形型20を用いて成形される。図2(a)に示すように、成形型20は、上型21と下型22から構成される。上型21は、樹脂注入口25を有している。上型21と下型22との間には、成形キャビティ27が設けられている。成形キャビティ27は、合成樹脂45を注入する空間である。

【0021】

一方、樹脂成形品1の裏面層5は、樹脂型30を用いて成形される。図2(b)に示すように、樹脂型30は、樹脂注入口35を有している。

【0022】

本発明の実施形態に係る樹脂成形品1の製造方法について説明する。

【0023】

図2(a)は表面層成形工程であり、樹脂成形品1の表面層4を成形する工程である。図2(a)に示すように、樹脂注入口25より成形キャビティ27内に合成樹脂45を注入する。合成樹脂45を注入した後、しばらく時間を置く。すると、成形キャビティ27内に注入された合成樹脂45が硬化し、人造大理石55(表面層4)が成形される。

【0024】

図2(b)は上型変更工程である。図2(b)に示すように、上型21を樹脂型30と交換する。この時、樹脂型30と表面層4との間には、成形キャビティ37ができる。成形キャビティ37は、木粉混入ポリウレタン樹脂50を注入する空間である。

【0025】

図2(c)は裏面層成形工程であり、樹脂成形品1の裏面層5を成形する工程である。図2(c)に示すように、樹脂注入口35より成形キャビティ37内に、木粉混入ポリウレタン樹脂50を注入する。この時、RIM成形法(Reaction Injection Molding;反応射出成形)等によって、成形キャビティ37内に注入された木粉混入ポリウレタン樹脂50を発泡させる。すると、木粉混入ポリウレタン樹脂50は、木粉混入ポリウレタン樹脂発泡体60(裏面層5)となる。なお、裏面層5は、表面層4と一体化されて樹脂成形品1となる。

【0026】

木粉混入ポリウレタン樹脂50は、木粉を混入したポリウレタン樹脂である。木粉混入ポリウレタン樹脂50が含む木粉量は、ネジや釘等の打ち込みができる程度である。木粉混入ポリウレタン樹脂50は、比重が0.4〜0.6程度となるように発泡させることが好ましい。

【0027】

つぎに、本発明の変形例に係る樹脂成形品80の製造方法について説明する。なお、樹脂成形品1と同様の部材については、同符号を用いる。また、樹脂成形品1の製造方法と同様の工程については、説明を省略する。

【0028】

図2(a)の表面層成形工程と同様に、表面層4(人造大理石55)を成形する。

【0029】

そして、図3(a)に示すように、上型変更工程において、上型21を取り外し、表面層4の上に入れ子65,66を置く。入れ子65,66は、各々樹脂成形品1のコンロ設置領域10と、シンク設置領域12の開口予定位置に置く。さらに、図3(b)に示すように、入れ子65,66を挟むように樹脂型30を置く。この時、樹脂型30と表面層4との間には、成形キャビティ70ができる。

【0030】

その後、図2(c)の裏面層成形工程と同様に、成形キャビティ70に木粉混入ポリウレタン樹脂50を注入し、RIM成形法によって木粉混入ポリウレタン樹脂50を発泡させる。すると、木粉混入ポリウレタン樹脂50は、木粉混入ポリウレタン樹脂発泡体60(裏面層5)となる。

【0031】

そして、樹脂型30と、入れ子65,66と、下型22を取り外すと、図3(c)に示すように、変形例で完成した樹脂成形品80となる。樹脂成形品80の裏面層5は、コンロ設置領域10とシンク設置領域12とが開口されている。

【0032】

以上のように、本発明の樹脂成形品1では、木粉混入ポリウレタン樹脂発泡体60で裏面層5を構成することにより、煩雑な手作業を解消し、容易に製造することができる。また、本発明の樹脂成形品1の製造方法によれば、裏面層成形工程に用いる樹脂40を、木粉混入ポリウレタン樹脂50とすることにより、煩雑な手作業を解消し、容易に製造することができる。

【0033】

本実施形態では、表面層4を人造大理石55という例を示したが、本発明はこれに限定されるものではない。例えば、他の合成樹脂成形品でも構わない。

【符号の説明】

【0034】

1 樹脂成形品

4 表面層

5 裏面層

20 成形型

21 上型

22 下型

40 樹脂

50 木粉混入ポリウレタン樹脂

60 木粉混入ポリウレタン樹脂発泡体

【特許請求の範囲】

【請求項1】

樹脂で成形された表面層と裏面層を有し、表面層と裏面層が一体に成形された樹脂成形品において、

裏面層は、木粉を混入したポリウレタン樹脂発泡体からなることを特徴とする樹脂成形品。

【請求項2】

表面層を成形する表面層成形工程と、裏面層を成形する裏面層成形工程を有し、上型と下型からなる成形型に樹脂を注入して、表面層と裏面層を一体に成形する樹脂成形品の製造方法において、

裏面層成形工程に用いる樹脂は、木粉を混入したポリウレタン樹脂であることを特徴とする樹脂成形品の製造方法。

【請求項1】

樹脂で成形された表面層と裏面層を有し、表面層と裏面層が一体に成形された樹脂成形品において、

裏面層は、木粉を混入したポリウレタン樹脂発泡体からなることを特徴とする樹脂成形品。

【請求項2】

表面層を成形する表面層成形工程と、裏面層を成形する裏面層成形工程を有し、上型と下型からなる成形型に樹脂を注入して、表面層と裏面層を一体に成形する樹脂成形品の製造方法において、

裏面層成形工程に用いる樹脂は、木粉を混入したポリウレタン樹脂であることを特徴とする樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−167877(P2011−167877A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−32064(P2010−32064)

【出願日】平成22年2月17日(2010.2.17)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月17日(2010.2.17)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]