樹脂成形品および樹脂成形品を用いたユニット

【課題】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制することが可能となる樹脂成形品および樹脂成形品を用いたユニットを提供する。

【解決手段】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形された構成とする。

【解決手段】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形された構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ユニットの構造体を構成する樹脂成形品、および樹脂成形品を用いたユニットに関し、特に画像形成装置の定着ユニットを構成する構造体に関する。

【背景技術】

【0002】

従来ブタンガス、メタンガス、水、窒素、炭酸ガスなどの発泡剤を樹脂中に浸透もしくは機械的に溶融混漣又は化学反応を誘発する事で、発泡性樹脂を製造している。

その後、製造された発泡性樹脂を、射出成形機や押し出し成形機などで金型内に射出もしくは押し出し成形し、所望の形状と発泡倍率を持つ発泡成形品を加工する樹脂成形品の加工方法が知られている。

【0003】

また、近年では樹脂材料中に高圧高温度下で超臨界状態の窒素又は炭酸ガスを浸透させ、圧力と温度を調整し、ミクロンサイズの小さな発泡径を多数内蔵する発泡成形品を得る方法が知られている(特許文献1参照)。

さらに、発泡成形において、型内に発泡性樹脂を注入後、型の容積を拡大し、発泡倍率を大きくするコアバックと呼ばれる成形方法が知られている(特許文献2参照)。

コアバック発泡成形においては、全体をコアバックする方法に加え、部分的にコアバックを行なう方法が知られている(特許文献3及び特許文献4参照)。

これらの技術を用いることにより、樹脂成形品1個あたりに使用する樹脂量を減少させることが可能となり、樹脂部品のコストダウンに貢献している。特に、単価の高い樹脂に対するコストダウン効果は大きい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第4473665号明細書

【特許文献2】特公昭39−22213号公報

【特許文献3】特開2003−170762号公報

【特許文献4】特開2005−313594号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来、画像形成装置の定着ユニットに用いられている樹脂部品は耐熱性が要求されるため、その他の樹脂成形部品よりも比較的単価の高い樹脂を用いることになり、部品単価が高くなっていた。そのため、前記発泡成形を用いてコストダウンを図るための種々の工夫がなされてきた。

しかしながら、定着ユニット内の定着ローラ等の機構部品を支持する構造体を、図9に示すように発泡成形による樹脂成形品を用いて構成する場合、発泡により部品剛性が低下するという課題が生じる。

すなわち、剛性低下のレベルは発泡率により変化するが10〜20%程度にまで及び、その結果、画像形成装置の落下・振動試験時に発泡樹脂成形品の機構部品支持部付近に変形・割れ等が発生する。

【0006】

本発明は、上記課題に鑑み、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制することが可能となる樹脂成形品および樹脂成形品を用いたユニットの提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の樹脂成形品は、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形されていることを特徴とする。

【発明の効果】

【0008】

本発明によれば、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制することが可能となる樹脂成形品および樹脂成形品を用いたユニットを実現することができる。

【図面の簡単な説明】

【0009】

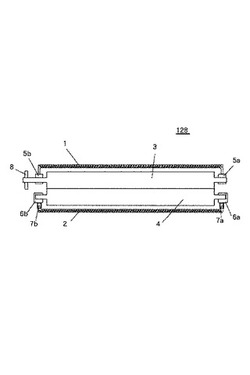

【図1】本発明の実施例1における樹脂成形品を用いたユニットを構成するヒートローラ定着器を示す断面図。

【図2】本発明の実施形態における画像形成装置本体の構成を示す断面図。

【図3】本発明の実施例1におけるヒートローラ定着器の構成を示す拡大横断面図。

【図4】本発明の実施例1におけるヒートローラ定着器の構成を示す拡大縦断面図。

【図5】本発明の実施例2における金型の構成を示す断面図。

【図6】本発明の実施例2における定着ユニットの構成を示す断面図。

【図7】本発明の実施例2における定着ユニットの構成を示す断面図。

【図8】本発明の実施例3における定着ユニットの構成を示す断面図。

【図9】従来の定着ユニットの構成を示す断面図。

【発明を実施するための形態】

【0010】

本発明は、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品における該機構部品を支持する支持部以外を、内部に気泡セルが複数分布する発泡部によって成形する。

一方、機構部品を支持する支持部を、気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形される。

その際、発泡部と非発泡部とは同一の樹脂材料で成形することができる。

これにより、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制し、機構部品支持部付近の変形、破損等を防止することが可能となる。

そのため、定着ユニットの樹脂部品を発泡成形を用いてコストダウンを図ることができる。さらに、発泡による樹脂部品の断熱性能向上により、画像形成装置本体内の過昇温防止にも寄与することが可能となる。

つぎに、本発明の実施形態における樹脂成形品および樹脂成形品を用いた定着ユニットについて、画像形成装置を例にとり、図を用いて説明する。

【0011】

図2は本実施形態における画像形成装置100の概略構成図である。

以下に説明する画像形成装置100における定着ユニットを構成する発熱源を有するヒートローラ定着器128は、本発明の樹脂成形品を用いたユニットの構成例に相当するものである。

また、このヒートローラ定着器128における支持筐体1は本発明の機構部品を支持する支持部の構成例に相当するものである。

【0012】

以下に、この画像形成装置100における具体的な構成について説明する。

本実施形態の画像形成装置100は、転写式電子写真プロセスを用いた、レーザー走査露光方式の複写機である。Aは電子写真画像形成機構部、BとCはその上部と下部に配設された原稿読取機構部と給紙機構部である。

原稿読取機構部Bにおいて、112は原稿台ガラス、111はこの原稿台ガラス上に搭載した自動原稿送り装置である。

複写すべき原稿はこの自動原稿送り装置111により或いは手動で原稿台ガラス112の上面の所定の位置に載置される。

そして、その載置された原稿の下向き画像面が原稿台ガラス112の下面に沿って移動駆動されるコンタクトイメージセンサー(CIS)113により読み取り走査(スキャニング)される。

すなわち、原稿画像が光電読取りされる。114はCIS113の移動ガイドレール、115はCIS113を移動駆動するリーダモーターである。CIS113による画像読取り電気信号が画像形成機構部Aの制御回路部(図に省略)に入力する。

【0013】

画像形成機構部Aにおいて、121は像担持体としての電子写真感光体ドラム(以下、ドラムと記す)である。

このドラム121は矢印の時計方向に所定の速度で回転駆動され、帯電ローラ122により所定の極性・電位に一様に帯電処理される。

その帯電処理面に対して像露光手段としてのレーザースキャナユニット126によりレーザー走査露光Lがなされる。

これにより、ドラム121の周面に露光パターンに対応した静電潜像が形成される。

レーザースキャナユニット126において、aはポリゴンミラー、bは該ミラーを回転駆動するスキャナモーター、cは結像レンズ部、dは反射ミラーである。回転するポリゴンミラーaに対して半導体レーザー(図に省略)からレーザー光が出力される。

半導体レーザーは、前記のCIS113からの原稿画像読取り電気信号に対応して変調されたレーザー光を出力する。

そのレーザー光が、ポリゴンミラーa、結像レンズ部c、反射ミラーdを介して、ドラム121の面に結像される。そして、ポリゴンミラーaの回転により、感光ドラム面が走査露光される。

【0014】

上記のようにしてドラム121に形成された静電潜像は、ドラムの回転とともに現像器123によりトナー像として現像される。

そのトナー像は、ドラム121と転写ローラ127との当接部である転写ニップ部において、該転写ニップ部に給紙機構部Cより該転写ニップ部へ所定の制御タイミングにて給送された記録材(シート)Sに順次に転写される。

転写ニップ部を出た記録材Sはドラム121の面から分離されて、定着器へ導入される。本実施形態においては、定着器としてヒートローラ定着器128が用いられる。

記録材Sはこのヒートローラ定着器128の定着ニップ部で挟持搬送されていく過程において、表面のトナー像が記録材面に熱圧定着される。

そして、画像形成物として、排紙ローラ対129により画像形成装置外の排紙部130に排出される。

また、記録材分離後のドラム121はクリーニング器124によってクリーニングされ、次の画像形成に備えられる。

【0015】

給紙部Cにおいて、131は給紙カセットであり、例えばA4サイズの記録材Sを複数枚積載して横置きで格納してある。

132は給紙ローラ、133は給紙カセット内の中板である。中板133はバネ133aにより押上げ付勢されていて、給紙カセット内の積載記録材Sの先端付近を給紙ローラ132に対して持ち上げている。

所定の制御タイミングで給紙ローラ132が回転駆動されると、積載記録材Sの最上位の記録材に送りがかかり、その記録材が1枚分離ローラ対134により1枚分離されて送出される。

その記録材Sはその時点では回転を停止しているレジストローラ対135のニップ部に先端が一旦受け止められて斜行矯正される。

そして、ドラム121上に形成されたトナー像に対してタイミング合わせされて、レジストローラ対135の回転がなされることで、記録材Sが転写ニップ部に送出される。

【0016】

136は手差し給紙部(マルチパーパストレイ)である。この給紙部136は画像形成部Aの右側面部に開閉可能に配設してあり、不使用時は2点鎖線示のように画像形成部Aの右側面部に対して閉じ込んで格納状態にすることができる。使用時は実線示のように開き倒した状態にして、記録材を載置する。

そして、手差し給紙ローラ137が駆動されることで、記録材が1枚分離給送され、レジストローラ対135を介して転写ニップ部に送出される。

本実施形態の画像形成装置は、画像形成部Aにおける、ドラム121、帯電ローラ122、現像器123、クリーニング器124、を枠体によって一体的にカートリッジ化して、画像形成装置本体に対して着脱可能なプロセスカートリッジ125である。

【実施例】

【0017】

[実施例1]

実施例1として、本発明を適用した樹脂成形品および樹脂成形品を用いたユニットの構成例について説明する。

図1は本実施例における樹脂成形品を用いたユニットである定着器128を示す図であり、図3はこの定着器の拡大横断面図、図4は定着器の拡大縦断面図である。

この定着器128としてヒートローラ定着器が用いられ、加熱ローラ(定着ローラ)3と加圧ローラ4とを加圧バネ7a、7bで圧接させて定着ニップ部Nを形成させている。

加熱ローラ3は長手方向の両端軸を、それぞれ軸受5a、5bを介して支持筺体1に支持されている。

加熱ローラ3は図示せぬ駆動源より駆動ギア8を介して矢印の時計方向に回転駆動される。

加圧ローラ4は長手方向の両端軸を、それぞれ軸受6a、6bおよび加圧バネ7a、7bを介して支持筺体2に支持されている。

加圧ローラ4は加熱ローラ3の回転に従動して回転する。支持筺体1と支持筺体2は図示せぬ枠体により連結支持されている。

加熱ローラ3はハロゲンランプ等の内部ヒータにより加熱され、表面温度が所定の定着温度に維持されるように、ヒータへの電力供給が温調回路(図に省略)により制御される。

そして、定着ニップ部Nに未定着トナー像を形成担持させた記録材を通紙して挟持搬送させることで、加熱ローラ3の熱と定着ニップ部Nの圧とにより未定着トナー像を記録材面に永久固着像として熱圧定着させる。

【0018】

図4において、支持筺体1は加熱ローラ3を支持する両端部1a、1bが非発泡部となっており、中央部1cは発泡部となっている。

これにより、加熱ローラ3を支持する両端部1a、1bの強度が、全体が発泡部の従来構成よりも10〜20%向上するため、両端部1a、1bの変形・破損が防止可能となる。

支持筺体2は加圧ローラ4を支持する両端部2a、2bが非発泡部となっており、中央部2cは発泡部となっている。

これにより、加圧ローラ4を支持する両端部2a、2bの強度が、全体が発泡部の従来構成よりも10〜20%向上するため、両端部2a、2bの変形・破損が防止可能となる。

これにより、定着ユニットの樹脂部品を発泡成形を用いて従来の性能を損なうことなくコストダウンすることが可能となる。

さらに、発泡による樹脂部品の断熱性能向上により、画像形成装置本体内の過昇温防止にも貢献する。

実験結果によると、液晶ポリマーを用いた発泡率8%の発泡樹脂成形品で、熱伝導率が約20%低下する。

【0019】

[実施例2]

実施例2として、本発明の樹脂成形品を金型を用いて射出成形する構成例について説明する。

図5、図6、図7は本実施例における金型基本構成を断面図で示しており、11が不動コア、12がコアバックを行なう可動コア、13が本発明の発泡樹脂成形品、14がキャビ駒、15が不動コアと作動コアを内蔵するコア駒である。

次に、図6、図7を用いて本実施例の金型動作を説明する。

図6はコアバック前の状態を示しており、図7はコアバック後の状態を示している。

図6において、可動コア12は予め設定された容積もしくは肉厚の位置で静止しており、その後発泡性樹脂が型内へ射出充填される。

樹脂が充填された後、可動コア12が決められた位置まで作動し、コアバックによる発泡が行なわれる。このとき、発泡樹脂成形品13の発泡部13aはコアバックにより容積が変化して発泡し、非発泡部13b、13cは容積の変化がなく発泡しない。

【0020】

また、不動コア部と可動コア部境界形状がなだらかに連続して変化している為に、局部的な段差やひけのような変形も生じない。

これにより、定着ユニットの樹脂部品を発泡成形を用いて従来の性能を損なうことなくコストダウンすることが可能となる。

さらに、発泡による樹脂部品の断熱性能向上により、画像形成装置本体内の過昇温防止にも貢献する。

実験結果によると、液晶ポリマーを用いた発泡率8%の発泡樹脂成形品で、熱伝導率が約20%低下する。

なお、成形条件・成形品形状等の条件により、非発泡部に多少の発泡が認められる場合も考えられる。

その際は、外部より金型の非発泡部13b、13cにつながる微小なガス経路(図示せず)を設け、空気又は窒素などで金型のキャビティ内を予め加圧した後、樹脂を射出した後、直ちにガス抜きを行うカウンタープレッシャー法が有効である。

【0021】

[実施例3]

実施例3として、実施例2と異なる形態の樹脂成形品の成形例について説明する。

図8に、本実施例における金型基本構成の断面図を示す。

ここで21はキャビ駒、22はコア駒、23は本発明の発泡樹脂成形品を示す。あらかじめ発泡成形した発泡樹脂成形品23aを金型内にセットし型締めを行う。

金型内の23b、23cに樹脂を射出・充填させることで、23a、23b、23cを一体化した射出成形品23が完成する。

これにより、定着ユニットの樹脂部品を発泡成形を用いて従来の性能を損なうことなくコストダウンすることが可能となる。

さらに、発泡による樹脂部品の断熱性能向上により、画像形成装置本体内の過昇温防止にも貢献する。

実験結果によると、液晶ポリマーを用いた発泡率8%の発泡樹脂成形品で、熱伝導率が約20%低下する。

【符号の説明】

【0022】

1:支持筺体

2:支持筺体

3:加熱ローラ

4:加圧ローラ

5a、5b:軸受

6a、6b:軸受

7a、7b:加圧バネ

8:駆動ギア

128:ヒートローラ定着器

【技術分野】

【0001】

本発明は、ユニットの構造体を構成する樹脂成形品、および樹脂成形品を用いたユニットに関し、特に画像形成装置の定着ユニットを構成する構造体に関する。

【背景技術】

【0002】

従来ブタンガス、メタンガス、水、窒素、炭酸ガスなどの発泡剤を樹脂中に浸透もしくは機械的に溶融混漣又は化学反応を誘発する事で、発泡性樹脂を製造している。

その後、製造された発泡性樹脂を、射出成形機や押し出し成形機などで金型内に射出もしくは押し出し成形し、所望の形状と発泡倍率を持つ発泡成形品を加工する樹脂成形品の加工方法が知られている。

【0003】

また、近年では樹脂材料中に高圧高温度下で超臨界状態の窒素又は炭酸ガスを浸透させ、圧力と温度を調整し、ミクロンサイズの小さな発泡径を多数内蔵する発泡成形品を得る方法が知られている(特許文献1参照)。

さらに、発泡成形において、型内に発泡性樹脂を注入後、型の容積を拡大し、発泡倍率を大きくするコアバックと呼ばれる成形方法が知られている(特許文献2参照)。

コアバック発泡成形においては、全体をコアバックする方法に加え、部分的にコアバックを行なう方法が知られている(特許文献3及び特許文献4参照)。

これらの技術を用いることにより、樹脂成形品1個あたりに使用する樹脂量を減少させることが可能となり、樹脂部品のコストダウンに貢献している。特に、単価の高い樹脂に対するコストダウン効果は大きい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第4473665号明細書

【特許文献2】特公昭39−22213号公報

【特許文献3】特開2003−170762号公報

【特許文献4】特開2005−313594号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来、画像形成装置の定着ユニットに用いられている樹脂部品は耐熱性が要求されるため、その他の樹脂成形部品よりも比較的単価の高い樹脂を用いることになり、部品単価が高くなっていた。そのため、前記発泡成形を用いてコストダウンを図るための種々の工夫がなされてきた。

しかしながら、定着ユニット内の定着ローラ等の機構部品を支持する構造体を、図9に示すように発泡成形による樹脂成形品を用いて構成する場合、発泡により部品剛性が低下するという課題が生じる。

すなわち、剛性低下のレベルは発泡率により変化するが10〜20%程度にまで及び、その結果、画像形成装置の落下・振動試験時に発泡樹脂成形品の機構部品支持部付近に変形・割れ等が発生する。

【0006】

本発明は、上記課題に鑑み、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制することが可能となる樹脂成形品および樹脂成形品を用いたユニットの提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の樹脂成形品は、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形されていることを特徴とする。

【発明の効果】

【0008】

本発明によれば、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制することが可能となる樹脂成形品および樹脂成形品を用いたユニットを実現することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施例1における樹脂成形品を用いたユニットを構成するヒートローラ定着器を示す断面図。

【図2】本発明の実施形態における画像形成装置本体の構成を示す断面図。

【図3】本発明の実施例1におけるヒートローラ定着器の構成を示す拡大横断面図。

【図4】本発明の実施例1におけるヒートローラ定着器の構成を示す拡大縦断面図。

【図5】本発明の実施例2における金型の構成を示す断面図。

【図6】本発明の実施例2における定着ユニットの構成を示す断面図。

【図7】本発明の実施例2における定着ユニットの構成を示す断面図。

【図8】本発明の実施例3における定着ユニットの構成を示す断面図。

【図9】従来の定着ユニットの構成を示す断面図。

【発明を実施するための形態】

【0010】

本発明は、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品における該機構部品を支持する支持部以外を、内部に気泡セルが複数分布する発泡部によって成形する。

一方、機構部品を支持する支持部を、気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形される。

その際、発泡部と非発泡部とは同一の樹脂材料で成形することができる。

これにより、機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制し、機構部品支持部付近の変形、破損等を防止することが可能となる。

そのため、定着ユニットの樹脂部品を発泡成形を用いてコストダウンを図ることができる。さらに、発泡による樹脂部品の断熱性能向上により、画像形成装置本体内の過昇温防止にも寄与することが可能となる。

つぎに、本発明の実施形態における樹脂成形品および樹脂成形品を用いた定着ユニットについて、画像形成装置を例にとり、図を用いて説明する。

【0011】

図2は本実施形態における画像形成装置100の概略構成図である。

以下に説明する画像形成装置100における定着ユニットを構成する発熱源を有するヒートローラ定着器128は、本発明の樹脂成形品を用いたユニットの構成例に相当するものである。

また、このヒートローラ定着器128における支持筐体1は本発明の機構部品を支持する支持部の構成例に相当するものである。

【0012】

以下に、この画像形成装置100における具体的な構成について説明する。

本実施形態の画像形成装置100は、転写式電子写真プロセスを用いた、レーザー走査露光方式の複写機である。Aは電子写真画像形成機構部、BとCはその上部と下部に配設された原稿読取機構部と給紙機構部である。

原稿読取機構部Bにおいて、112は原稿台ガラス、111はこの原稿台ガラス上に搭載した自動原稿送り装置である。

複写すべき原稿はこの自動原稿送り装置111により或いは手動で原稿台ガラス112の上面の所定の位置に載置される。

そして、その載置された原稿の下向き画像面が原稿台ガラス112の下面に沿って移動駆動されるコンタクトイメージセンサー(CIS)113により読み取り走査(スキャニング)される。

すなわち、原稿画像が光電読取りされる。114はCIS113の移動ガイドレール、115はCIS113を移動駆動するリーダモーターである。CIS113による画像読取り電気信号が画像形成機構部Aの制御回路部(図に省略)に入力する。

【0013】

画像形成機構部Aにおいて、121は像担持体としての電子写真感光体ドラム(以下、ドラムと記す)である。

このドラム121は矢印の時計方向に所定の速度で回転駆動され、帯電ローラ122により所定の極性・電位に一様に帯電処理される。

その帯電処理面に対して像露光手段としてのレーザースキャナユニット126によりレーザー走査露光Lがなされる。

これにより、ドラム121の周面に露光パターンに対応した静電潜像が形成される。

レーザースキャナユニット126において、aはポリゴンミラー、bは該ミラーを回転駆動するスキャナモーター、cは結像レンズ部、dは反射ミラーである。回転するポリゴンミラーaに対して半導体レーザー(図に省略)からレーザー光が出力される。

半導体レーザーは、前記のCIS113からの原稿画像読取り電気信号に対応して変調されたレーザー光を出力する。

そのレーザー光が、ポリゴンミラーa、結像レンズ部c、反射ミラーdを介して、ドラム121の面に結像される。そして、ポリゴンミラーaの回転により、感光ドラム面が走査露光される。

【0014】

上記のようにしてドラム121に形成された静電潜像は、ドラムの回転とともに現像器123によりトナー像として現像される。

そのトナー像は、ドラム121と転写ローラ127との当接部である転写ニップ部において、該転写ニップ部に給紙機構部Cより該転写ニップ部へ所定の制御タイミングにて給送された記録材(シート)Sに順次に転写される。

転写ニップ部を出た記録材Sはドラム121の面から分離されて、定着器へ導入される。本実施形態においては、定着器としてヒートローラ定着器128が用いられる。

記録材Sはこのヒートローラ定着器128の定着ニップ部で挟持搬送されていく過程において、表面のトナー像が記録材面に熱圧定着される。

そして、画像形成物として、排紙ローラ対129により画像形成装置外の排紙部130に排出される。

また、記録材分離後のドラム121はクリーニング器124によってクリーニングされ、次の画像形成に備えられる。

【0015】

給紙部Cにおいて、131は給紙カセットであり、例えばA4サイズの記録材Sを複数枚積載して横置きで格納してある。

132は給紙ローラ、133は給紙カセット内の中板である。中板133はバネ133aにより押上げ付勢されていて、給紙カセット内の積載記録材Sの先端付近を給紙ローラ132に対して持ち上げている。

所定の制御タイミングで給紙ローラ132が回転駆動されると、積載記録材Sの最上位の記録材に送りがかかり、その記録材が1枚分離ローラ対134により1枚分離されて送出される。

その記録材Sはその時点では回転を停止しているレジストローラ対135のニップ部に先端が一旦受け止められて斜行矯正される。

そして、ドラム121上に形成されたトナー像に対してタイミング合わせされて、レジストローラ対135の回転がなされることで、記録材Sが転写ニップ部に送出される。

【0016】

136は手差し給紙部(マルチパーパストレイ)である。この給紙部136は画像形成部Aの右側面部に開閉可能に配設してあり、不使用時は2点鎖線示のように画像形成部Aの右側面部に対して閉じ込んで格納状態にすることができる。使用時は実線示のように開き倒した状態にして、記録材を載置する。

そして、手差し給紙ローラ137が駆動されることで、記録材が1枚分離給送され、レジストローラ対135を介して転写ニップ部に送出される。

本実施形態の画像形成装置は、画像形成部Aにおける、ドラム121、帯電ローラ122、現像器123、クリーニング器124、を枠体によって一体的にカートリッジ化して、画像形成装置本体に対して着脱可能なプロセスカートリッジ125である。

【実施例】

【0017】

[実施例1]

実施例1として、本発明を適用した樹脂成形品および樹脂成形品を用いたユニットの構成例について説明する。

図1は本実施例における樹脂成形品を用いたユニットである定着器128を示す図であり、図3はこの定着器の拡大横断面図、図4は定着器の拡大縦断面図である。

この定着器128としてヒートローラ定着器が用いられ、加熱ローラ(定着ローラ)3と加圧ローラ4とを加圧バネ7a、7bで圧接させて定着ニップ部Nを形成させている。

加熱ローラ3は長手方向の両端軸を、それぞれ軸受5a、5bを介して支持筺体1に支持されている。

加熱ローラ3は図示せぬ駆動源より駆動ギア8を介して矢印の時計方向に回転駆動される。

加圧ローラ4は長手方向の両端軸を、それぞれ軸受6a、6bおよび加圧バネ7a、7bを介して支持筺体2に支持されている。

加圧ローラ4は加熱ローラ3の回転に従動して回転する。支持筺体1と支持筺体2は図示せぬ枠体により連結支持されている。

加熱ローラ3はハロゲンランプ等の内部ヒータにより加熱され、表面温度が所定の定着温度に維持されるように、ヒータへの電力供給が温調回路(図に省略)により制御される。

そして、定着ニップ部Nに未定着トナー像を形成担持させた記録材を通紙して挟持搬送させることで、加熱ローラ3の熱と定着ニップ部Nの圧とにより未定着トナー像を記録材面に永久固着像として熱圧定着させる。

【0018】

図4において、支持筺体1は加熱ローラ3を支持する両端部1a、1bが非発泡部となっており、中央部1cは発泡部となっている。

これにより、加熱ローラ3を支持する両端部1a、1bの強度が、全体が発泡部の従来構成よりも10〜20%向上するため、両端部1a、1bの変形・破損が防止可能となる。

支持筺体2は加圧ローラ4を支持する両端部2a、2bが非発泡部となっており、中央部2cは発泡部となっている。

これにより、加圧ローラ4を支持する両端部2a、2bの強度が、全体が発泡部の従来構成よりも10〜20%向上するため、両端部2a、2bの変形・破損が防止可能となる。

これにより、定着ユニットの樹脂部品を発泡成形を用いて従来の性能を損なうことなくコストダウンすることが可能となる。

さらに、発泡による樹脂部品の断熱性能向上により、画像形成装置本体内の過昇温防止にも貢献する。

実験結果によると、液晶ポリマーを用いた発泡率8%の発泡樹脂成形品で、熱伝導率が約20%低下する。

【0019】

[実施例2]

実施例2として、本発明の樹脂成形品を金型を用いて射出成形する構成例について説明する。

図5、図6、図7は本実施例における金型基本構成を断面図で示しており、11が不動コア、12がコアバックを行なう可動コア、13が本発明の発泡樹脂成形品、14がキャビ駒、15が不動コアと作動コアを内蔵するコア駒である。

次に、図6、図7を用いて本実施例の金型動作を説明する。

図6はコアバック前の状態を示しており、図7はコアバック後の状態を示している。

図6において、可動コア12は予め設定された容積もしくは肉厚の位置で静止しており、その後発泡性樹脂が型内へ射出充填される。

樹脂が充填された後、可動コア12が決められた位置まで作動し、コアバックによる発泡が行なわれる。このとき、発泡樹脂成形品13の発泡部13aはコアバックにより容積が変化して発泡し、非発泡部13b、13cは容積の変化がなく発泡しない。

【0020】

また、不動コア部と可動コア部境界形状がなだらかに連続して変化している為に、局部的な段差やひけのような変形も生じない。

これにより、定着ユニットの樹脂部品を発泡成形を用いて従来の性能を損なうことなくコストダウンすることが可能となる。

さらに、発泡による樹脂部品の断熱性能向上により、画像形成装置本体内の過昇温防止にも貢献する。

実験結果によると、液晶ポリマーを用いた発泡率8%の発泡樹脂成形品で、熱伝導率が約20%低下する。

なお、成形条件・成形品形状等の条件により、非発泡部に多少の発泡が認められる場合も考えられる。

その際は、外部より金型の非発泡部13b、13cにつながる微小なガス経路(図示せず)を設け、空気又は窒素などで金型のキャビティ内を予め加圧した後、樹脂を射出した後、直ちにガス抜きを行うカウンタープレッシャー法が有効である。

【0021】

[実施例3]

実施例3として、実施例2と異なる形態の樹脂成形品の成形例について説明する。

図8に、本実施例における金型基本構成の断面図を示す。

ここで21はキャビ駒、22はコア駒、23は本発明の発泡樹脂成形品を示す。あらかじめ発泡成形した発泡樹脂成形品23aを金型内にセットし型締めを行う。

金型内の23b、23cに樹脂を射出・充填させることで、23a、23b、23cを一体化した射出成形品23が完成する。

これにより、定着ユニットの樹脂部品を発泡成形を用いて従来の性能を損なうことなくコストダウンすることが可能となる。

さらに、発泡による樹脂部品の断熱性能向上により、画像形成装置本体内の過昇温防止にも貢献する。

実験結果によると、液晶ポリマーを用いた発泡率8%の発泡樹脂成形品で、熱伝導率が約20%低下する。

【符号の説明】

【0022】

1:支持筺体

2:支持筺体

3:加熱ローラ

4:加圧ローラ

5a、5b:軸受

6a、6b:軸受

7a、7b:加圧バネ

8:駆動ギア

128:ヒートローラ定着器

【特許請求の範囲】

【請求項1】

機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形されていることを特徴とする樹脂成形品。

【請求項2】

前記発泡部と前記非発泡部は、同一の樹脂材料で成形されていることを特徴とする請求項1に記載の樹脂成形品。

【請求項3】

機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品と、前記樹脂成形品の前記構造体における前記支持部で支持された機構部品と、を有する樹脂成形品を用いたユニットであって、

前記発泡樹脂成形品が請求項1に記載の樹脂成形品で構成され、前記機構部品が該樹脂成形品の構造体における前記支持部で支持されていることを特徴とする樹脂成形品を用いたユニット。

【請求項4】

前記機構部品が、発熱源を有していることを特徴とする請求項3に記載の樹脂成形品を用いたユニット。

【請求項1】

機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形されていることを特徴とする樹脂成形品。

【請求項2】

前記発泡部と前記非発泡部は、同一の樹脂材料で成形されていることを特徴とする請求項1に記載の樹脂成形品。

【請求項3】

機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品と、前記樹脂成形品の前記構造体における前記支持部で支持された機構部品と、を有する樹脂成形品を用いたユニットであって、

前記発泡樹脂成形品が請求項1に記載の樹脂成形品で構成され、前記機構部品が該樹脂成形品の構造体における前記支持部で支持されていることを特徴とする樹脂成形品を用いたユニット。

【請求項4】

前記機構部品が、発熱源を有していることを特徴とする請求項3に記載の樹脂成形品を用いたユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−18224(P2013−18224A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154491(P2011−154491)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]