樹脂成形品の加工方法

【課題】樹脂成形品のシール面を良好に成形する。

【解決手段】外周面がシール面となる断面円形状の円柱部101を有するモールド部材(樹脂成形品)をその軸を中心として回転させながら流動性のある樹脂102をシール面に流下しながら塗布し、その塗布した樹脂を熱または紫外線照射することで硬化させることにより、シール面を連続性のある欠陥のないシール面に整形する。

【解決手段】外周面がシール面となる断面円形状の円柱部101を有するモールド部材(樹脂成形品)をその軸を中心として回転させながら流動性のある樹脂102をシール面に流下しながら塗布し、その塗布した樹脂を熱または紫外線照射することで硬化させることにより、シール面を連続性のある欠陥のないシール面に整形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品の加工方法に関するものである。

【背景技術】

【0002】

従来、樹脂成形品の加工方法では、樹脂成形品を割金型で成形した後、該割金型の分割面に発生した樹脂成形品の表面のバリを超音波カッターにより切削して除去するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−241936号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者は、断面円形状の樹脂成型品をハウジングの穴部内に収納した状態で、樹脂成型品の外周面とハウジングの穴部の内周面との間に配置されるリング部材(Oリング)を用いて、樹脂成型品とハウジングとの間を密閉することを検討した。

【0005】

例えば、樹脂成型品の外周面のうちリング部材の内周面が接触するシール面にバリが生じた場合には、樹脂成型品にリング部材を嵌め込んだ状態では、リング部材とシール面との間に隙間が生じてしまう。

【0006】

そこで、上述の特許文献1のように、樹脂成形品のシール面のバリを超音波カッターで除去することが考えられるものの、超音波カッターでバリを削ることに伴って、切削屑が発生する。このため、切削屑を除去するための新たな工程を追加することが必要になる。

【0007】

本発明は上記点に鑑みて、簡単な工程により、樹脂成形品のシール面を良好に成形する樹脂成形品の加工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、請求項1に記載の発明では、外周面がシール面となる断面円形状の円柱部を有する樹脂成形品をその軸を中心として回転させながら流動性のある樹脂を前記シール面に塗布し、その塗布した樹脂を硬化させることにより、前記シール面を連続性のあるシール面に整形することを特徴とする。

【0009】

この発明によれば、流動性のある樹脂がシール面に形成されたバリや段差を埋めて表面粗さを小さくするため、よりシールに適した面を形成することができる。

【0010】

請求項2に記載の発明では、前記樹脂を前記シール面に塗布した後、前記樹脂を硬化させる前に、前記樹脂成形品の回転を維持することを特徴とする。

【0011】

この発明によれば、遠心力や表面張力により樹脂が移動して円柱部の外周面に亘って樹脂を均一に塗ることができる。

【0012】

請求項3に記載の発明では、前記樹脂を前記シール面に塗布しながら、前記樹脂に熱又は紫外線を与えることにより、前記樹脂の塗布と前記樹脂の硬化とを同時に行う。

【0013】

この発明によれば、樹脂成形品を回転させた状態で、樹脂に熱又は紫外線を与えることにより、樹脂に対して均一に熱又は紫外線を与えることができ、樹脂を均一に硬化させることができる。

【0014】

請求項4に記載の発明では、前記シール面に形成されたバリや段差を削りながら、前記樹脂成形品を回転させた状態で、前記樹脂を前記シール面に塗布することを特徴とする。

【0015】

この発明によれば、段差やバリが小さくなるので、樹脂をシール面に塗布し易くすることができる。

【0016】

なお、本発明に係る樹脂成形品の加工方法は、後述するように製造工程の1つとして用いられるものであるので、製造方法の発明としても把握される。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態における圧力センサを示す全体図である。

【図2】第1実施形態の圧力センサが配管に取り付けられた状態を示す図である。

【図3】図1中A−A断面図である。

【図4】図3のモールド部材単体の斜視図である。

【図5】図1のハウジング単体を示す図である。

【図6】第1実施形態のリードフレームを示す図である。

【図7】第1実施形態の圧力センサの製造工程を示すフローチャートである。

【図8】図7の製造工程で用いる金型を示す図である。

【図9】第1実施形態のリードフレームを示す図である。

【図10】図7の製造工程で用いる金型を示す図である。

【図11】図7の製造工程を説明するための図である。

【図12】図7の製造工程を説明するための図である。

【図13】図7の製造工程を説明するための図である。

【図14】図7の製造工程を説明するための図である。

【図15】図3のモールド部材およびリング部材の斜視図である。

【図16】図1のハウジングおよびモールド部材を示す図である。

【図17】第1実施形態の変形例における製造工程を説明するための図である。

【図18】第1実施形態の変形例における製造工程を説明するための図である。

【図19】第1実施形態の変形例における製造工程を説明するための図である。

【図20】本発明の第2実施形態の変形例における製造工程を説明するための図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0019】

(第1実施形態)

図1、図2、図3に本発明に係る圧力センサ1の第1実施形態を示す。図1に圧力センサ1の外観図、図2に圧力センサ1の部分断面図を示す。

【0020】

圧力センサ1は、図1に示すように、ケースプラグ10およびハウジング20を備える電子部品である。ケースプラグ10は、後述する複数のコネクタ端子を収納してコネクタハウジングを構成するものである。ハウジング20の小径部20bは、図2に示すように、配管2の穴部2aに嵌め込まれている。本実施形態のケースプラグ10は樹脂からなり、ハウジング20は金属からなる。

【0021】

以下、圧力センサ1の構造の詳細について説明する。図3は図1中のA−A断面図である。

【0022】

ケースプラグ10は、図3に示すように、筒状に形成されたもので、中空部11a、11bを有する。中空部11aは、中空部11bに対して軸方向一方側(図中下側)に配置されている。ケースプラグ10には、中空部11aと中空部11bとを隔離する隔壁11cが設けられている。

【0023】

ケースプラグ10のうち軸方向一方側(図中下側)には、円周方向に亘って径方向外側に突出する突出部11dが設けられている。

【0024】

ハウジング20は、小径部20bとともに、大径部20aを備える。大径部20aは、筒状に形成されたものである。小径部20bは、筒状に形成されたもので、大径部20aの軸方向一端側(図示下側)に配置されている。小径部20bは、その軸方向が大径部20aの軸方向に一致するように配置されている。小径部20bは、その径方向長さが大径部20aの径方向長さより小さくなっている。

【0025】

ハウジング20には、大径穴部21、中径穴部22aおよび小径穴部22が設けられている。大径穴部21は、ハウジング20の大径部20aに設けられている。大径穴部21は、断面円形状で、かつ大径部20aの軸方向他方側(図中上側)に開口するように形成されている。小径穴部22は、断面円形状で形成された穴部であって、小径部20bの軸方向一方側(図中下側)に開口する開口部23を構成する。中径穴部22aは、断面円形状の穴部であって、大径穴部21と小径穴部22との間を連通するように形成されている。中径穴部22aは、その径方向長さが大径穴部21の径方向長さより小さく、かつ小径穴部22の径方向長さより大きい。

【0026】

ハウジング20のうち大径穴部21から中径穴部22aを通して小径穴部22に至る部位内には、樹脂成形品をなすモールド部材30が配置されている。図4にモールド部材30の単体を示す斜視図を示す。モールド部材30は、大径部32、テーパー部32a、および小径部31を備える。大径部32は円柱状に形成されている。図3および図4に示すように、大径部32の軸方向他端側(図3中図示上側)には、コネクタ端子42、43、44、45が配置されている。

【0027】

コネクタ端子42、43、44、45は、それぞれ、大径部32からその軸方向他端側に突出するように形成されている。コネクタ端子43の先端側には、図3に示すように、先端部43aが接続されている。先端部43aは、コネクタ端子43の長さを補完するものである。同様に、コネクタ端子44、45の先端側には、先端部44a、45aがそれぞれ接続されている。図4では、先端部43a、44a、45aが省略されている。

【0028】

図4の小径部31は、略円柱状に形成されているもので、その軸方向が大径部32の軸方向に一致するように配置されている。小径部31はその径方向長さが大径部32に比べて小さくなっている。小径部31のうち大径部32側には円柱部33が形成されている。円柱部33は、後述するリング部材50が嵌合される被嵌合部を構成するもので、その軸方向が小径部31の径方向に一致して断面円形状に形成されている。円柱部33の外周側には、リング部材50が配置されている。リング部材50は、いわゆるOリング(オーリング)であって、後述するように、ハウジング20の中径穴部22aの内周面と円柱部33の外周面との間を密閉する。

【0029】

小径部31のうち円柱部33に対して大径部32と反対側には、平面部31aが形成されている。小径部31のうち平面部31aに対して円柱部33の反対側には、穴部31bが設けられている。穴部31bは、軸方向に対する直交方向に開口している。当該直交方向は、平面部31aが向く方向と同一方向になっている。穴部31b内には、センサチップ40が配置されている。センサチップ40は、長方形でかつ板状の小片部材であって、圧力を検出するセンサエレメントである。

【0030】

テーパー部32aは、大径部32と小径部31との間に配置されている。テーパー部32aは、円錐形状に形成されたもので、その軸方向が大径部32の軸方向に一致している。テーパー部32aは、径方向長さが大径部32から小径部31に向けて徐々に小さくなっている。

【0031】

テーパー部32aの外周側には、バックアップリング60が配置されている。バックアップリング60は、中径穴部22aとテーパー部32aの隙間を埋め、リング部材50のはみ出しを防止する。

【0032】

テーパー部32aの内部には、図3に示すように、回路基板85が配置されている。回路基板85は、ワイヤーボンデング(図示省略)を介してセンサチップ40に接続されている。回路基板85には、信号処理回路が実装されている。信号処理回路は、ワイヤーボンデングを介してセンサチップ40から与えられる検出信号に対して信号処理を施してその処理結果を示す出力信号を出力する。

【0033】

次に、圧力センサ1の製造方法について図5〜図7を参照して説明する。図7は、圧力センサ1の製造工程を示すフローチャートである。

【0034】

まず、ケースプラグ10、図5のハウジング20、図6のリードフレーム80、センサチップ40、および回路基板85を別々に用意する。

【0035】

リードフレーム80は、図6に示すように、回路基板85の台座82を構成するものである。台座82は、その周囲を囲むように形成された枠状板部材81により支持部材83a、83b、83c、83dを介して支えられている。図6は、回路基板85が搭載されている図を示す。枠状板部材81には、端子84a、84b、84c、84dが接続されている。ここで、回路基板85と端子84aとの間をワイヤーボンデング(図示省略)により接続する。同様に、回路基板85と端子84b、84c、84dとの間をそれぞれワイヤーボンデング(図示省略)により接続する。

【0036】

さらに、モールド部材30を成形するための樹脂成形用の金型を用意する。金型は上型および下型からなるものである。上型と下型とにはそれぞれ凹部が設けられている。上型の凹部と下型の凹部とは後述する流動性のある樹脂(流動性樹脂)が流入される中空部を構成する。

【0037】

次のステップS100の工程では、リードフレーム80の台座82に回路基板85を搭載する。回路基板85とセンサチップ40との間をワイヤーボンデング(図示省略)により接続する。そして、このようなリードフレーム80とセンサチップ40とを図8に示すように、金型70の上型71と下型72の間に配置する。図8は、図9中B−B断面図である。図9は、上型71と下型72とを外してリードフレーム80を上型71側から視た図である。

【0038】

ここで、リードフレーム80を上型71の凹部71bと下型72の凹部72bとに嵌め込む。これにより、上型71と下型72との間に隙間が生じ難くすることができる。

【0039】

次のステップS110の工程では、図10に示すように、上型71の凹部71aと下型72の凹部72aとが構成する中空部73内に流動性の樹脂100を流して充填する。このことにより、台座82および回路基板85の周囲が樹脂100によって囲まれることになる。本実施形態の樹脂100としては、エポキシ樹脂が用いられる。図10は、樹脂100を中空部73内に流し始めて樹脂100により中空部73が充填される前の状態を示している。

【0040】

次のステップS120の工程では、このように金型70の中空部73に充填された樹脂を硬化させる。これにより、金型70の中空部73内で樹脂によりリードフレーム80、センサチップ40、および回路基板85が一体化されることになる。

【0041】

次のステップS130の工程では、このように樹脂によりリードフレーム80、センサチップ40、および回路基板85が一体化された部材(以下、一体化部材という)を金型70から取り出す。

【0042】

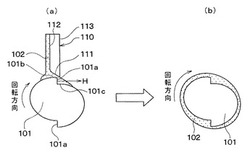

図11に、一体化部材30Aの模式図を示す。この図中の符号101は、モールド部材30の円柱部33(図4参照)に相当する円柱部である。円柱部101は、後述する整形が施されることにより円柱部33になるものである。円柱部101は、上型71a、下型72a(図10参照)が並ぶ方向(つまり、天地方向)に直交する方向を軸線方向とするものである。図11は、円柱部101単体を軸方向から視た図(図4の円柱部33単体のC矢視図に相当する図)である。

【0043】

また、リードフレーム80の支持部材83a〜83d、端子84a〜84dを図9の切り取り線a、b、cに沿って切断する。図9では、上述のワイヤーボンデングを省略して、台座82と端子84a〜84dとの間には隙間が設けられている例を示している。このように、支持部材83a〜83dおよび端子84a〜84dの切断により、一体化部材30Aから枠状板部材81が外れることになる(図12参照)。このとき、一体化部材30Aのうちリードフレーム80の端子84a〜84dの切断に伴って、コネクタ端子42、43、44、45が成形されることになる。

【0044】

ここで、一体化部材30Aは、上述の如く、上型71と下型72とを用いて樹脂成形されたものである。この樹脂成形の際に上型71と下型72と間の隙間に樹脂が入り込んで円柱部101にバリが生じたり、上型71と下型72との間の水平方向の位置ずれにより段差が生じたりする。

【0045】

そこで、次のステップS140の工程では、このようなバリや段差を有する円柱部101を樹脂により整形する。以下、円柱部101の整形の工程の詳細について図13、図14を参照して説明する。

【0046】

図13は、円柱部101に段差が生じている例を示す。図14は、円柱部101には、バリ101bが生じている例を示す。

【0047】

まず、円柱部101の整形の工程には、刃状のへら110を用いる。へら110を円柱部101の上側に配置して、立てた状態にする。このとき、へら110の先端側において、左側面111は先端に向かうほど右側面113に近づくように形成されている。

【0048】

図13(a)または図14(a)に示すように、一体化部材30Aの軸線を中心として回転させる。ここで、図13(a)に示すように、円柱部101に段差面101aが生じている場合には、段差面101aに対する法線方向(図13中矢印H)を回転方向進行側に一致させる。段差面101aは凸部101bと凹部101cとの間に形成される面である。法線方向は、段差面101aに対して直交する方向のことである。

【0049】

そして、一体化部材30Aを回転させた状態で、へら110の左側面112に沿って流動性の樹脂102を流す。本実施形態の樹脂102としては、エポキシ樹脂やシリコン樹脂が用いられる。そして、樹脂102が、へら110の左側面111と円柱部101との間の隙間に到達すると、樹脂102が左側面111により円柱部101側に押し付けられる。このため、例えば、図13(a)に示すように、へら110の左側面111の下側に円柱部101の凸部101bが位置するときには、へら110の左側面111と円柱部101の凸部101bとの間の樹脂は、円柱部101側に押し付けられて、円柱部101の凹部101c側に入り込む。

【0050】

このように樹脂102の塗布により、図13(b)または図14(b)に示すように、円柱部101の回転方向の全体に亘って樹脂102が塗られることになる。このため、バリ101bや段差は樹脂102により埋められて、円柱部101の外周部として連続的な面が得られる。

【0051】

その後、円柱部101に塗られた樹脂102を硬化させる前に、一体化部材30Aの回転させた状態を維持する。このことにより、表面張力や遠心力により、円柱部101に塗られた樹脂102が移動して外周面がより滑らかになる。

【0052】

その後、ヒータ(図示省略)により熱を円柱部101に塗られた樹脂102に与えて樹脂102を硬化させる。このことにより、円柱部101の整形が終了して円柱部33(図4参照)が成形されることになる。

【0053】

ここで、コネクタ端子43の先端側に先端部43aを抵抗溶接により接続する。同様、コネクタ端子44、45のそれぞれの先端側に先端部44a、45aを抵抗溶接により接続する。このことにより、モールド部材30の成形が完了することになる。

【0054】

次のステップS150における工程(図中Oリング嵌合と記す)では、バックアップリング60およびリング部材50をモールド部材30に嵌め込む。

【0055】

具体的には、モールド部材30の小径部31に対してその軸方向一端側にバックアップリング60を配置して、小径部31の軸方向にバックアップリング60の軸方向を一致させる。小径部31に対して軸方向一端側(図3中下側)からバックアップリング60を嵌め込んでバックアップリング60をテーパー部32aまで移動させる。

【0056】

その後、モールド部材30の小径部31に対して、その軸方向一端側にリング部材50を配置して、小径部31の軸方向にリング部材50の軸方向を一致させる。小径部31に対して軸方向一端側(図3中下側)からリング部材50を嵌め込んでリング部材50を円柱部33まで移動させる(図15または図16参照)。

図16は、モールド部材30がケースプラグ10に組み込み込まれた状態を示す図である。

【0057】

次のステップS160の工程では、このようにリング部材50およびバックアップリング60を嵌め込んだモールド部材30の小径部31をハウジング20の大径部20a側から挿入して小径部31の先端側(図3中下側)を小径穴部22まで移動させる。このとき、バックアップリング60およびリング部材50は、中径穴部22aの内周側に位置する。バックアップリング60は、中径穴部22aの内周面により押し付けられて中径穴部22aの内周面とテーパー部32aとの間で弾性変形により圧縮されている。リング部材50は、中径穴部22aの内周面により押し付けられて中径穴部22aの内周面と円柱部33との間で弾性変形により圧縮されている。

【0058】

次のステップS170の工程では、モールド部材30が組み込まれたハウジング20の大径穴部21内にケースプラグ10の突出部11dを嵌め込む(図3参照)。これに伴い、ケースプラグ10の隔壁11cをモールド部材30の先端部43a、44a、45aが貫通することになる。これにより、圧力センサ1が完成することになる。

【0059】

このように製造された圧力センサ1を配管2の穴部2aに嵌め込む。このとき、配管2の内部2bの圧力は、ハウジング20の開口部23を通してセンサチップ40に伝わる。センサチップ40は、圧力を示す検出信号を出力する。回路基板85に実装された信号処理回路は、ワイヤーボンデングを通してセンサチップ40から与えられた検出信号を信号処理してその処理結果を示す出力信号をコネクタ端子43、44、45から出力する。

【0060】

以上説明した本実施形態では、モールド部材30は、金型70を用いた樹脂成形により成形される。このため、モールド部材30の製造工程の途中で、上型71と下型72との間の隙間に樹脂が漏れて一体化部材30Aの円柱部101(円柱部33に相当する)にバリ101bが生じる場合がある。樹脂成形の際に上型71と下型72とが水平方向にずれて配置された場合には、一体化部材30Aの円柱部101に段差が生じる。

【0061】

そこで、バリ101bや段差等を有する一体化部材30Aの円柱部101に流動性の樹脂を塗布、硬化して円柱部101を整形することにより、円柱部33を成形する。このため、樹脂の塗布、硬化といった簡単な工程により、モールド部材30の円柱部33の外周面をシール面として良好に成形することができる。

【0062】

これに伴い、リング部材50が嵌め込まれてリング部材50が円柱部33の外周面と中径穴部22aの内周面との間で挟まれて弾性変形により圧縮した状態では、リング部材50により円柱部33の外周面とリング部材50の内周面との間に隙間が生じない。このため、リング部材50により円柱部33の外周面とハウジング20の中径穴部22aの内周面との間を確実に密閉することができる。

【0063】

ここで、超音波カッターにより円柱部101のバリや段差を除去することが考えられるものの、切削屑の発生や表面粗さの増大化といった問題が生じる。

【0064】

これに対して、本実施形態では、上述の如く、一体化部材30Aの円柱部101に樹脂を塗布して円柱部101を整形する。このため、切削屑が発生しないので、切削屑を取り除くための洗浄工程を必要としない。これに加えて、上述の如く、円柱部101に樹脂を塗布して円柱部101を整形するので、円柱部33の外表面の表面粗さを小さくすることができる。よって、円柱部33とリング部材50との間の密閉性をより高めることができる。

【0065】

本実施形態では、円柱部101は、段差面101aの法線方向(図13(a)中矢印H)が回転方向進行側に一致するように配置されている。このため、へら110下側に凸部101bが位置するとき、樹脂はへら110の左側面111により円柱部101に押し付けられて凹部101c側に入り込む。

【0066】

ここで、円柱部101は、図17に示すように、段差面101aの法線方向(図中矢印H)が回転方向反対側に一致するように配置されている場合には、へら110の左側面111の下側に凹部101cが位置するとき、へら110の左側面111と円柱部101との間の長さが、図13(a)に示す場合に比べて大きくなる。このため、へら110の左側面111の下側の樹脂102は、円柱部101側に押し付けられない。このため、気泡103が凹部101cの段差面101a側に生じた状態で樹脂102が塗布された状態になる場合がある。

【0067】

これに対して、本実施形態では、上述の如く、へら110の左側面111の下側に凸部101bが位置するとき、へら110の左側面111と円柱部101との間が狭くなる。このため、樹脂102は、へら110の左側面111により円柱部101側に押し付けられて凹部101c側に流れ込むので、気泡103が生じない。

【0068】

本実施形態では、リング部材50に加えて、バックアップリング60が設けられている。バックアップリング60が中径穴部22aの内周面により挟まれて中径穴部22aの内周面とテーパー部32aとの間で弾性変形により圧縮されている。また、リング部材50が圧力媒体から受ける荷重がバックアップリング60に伝達し、バックアップリング60が図3の上方向に押し上げられることで、バックアップリング60はテーパー部32aに押し付けられて径方向に大きくなるよう変形する。これにより、中径穴部22aの内周面とテーパー部32aとの隙間を確実に埋めることができる。これにより、リング部材50のはみ出しによる損傷を防ぐことができ、ハウジング20とモールド部材30との間を確実に密閉させることができる。

【0069】

上述した実施形態では、熱を用いて、一体化部材30Aの円柱部101に塗られた樹脂を硬化させる例を示したが、これに限らず、紫外線を用いて、一体化部材30Aの円柱部101に塗られた樹脂を硬化させてもよい。

【0070】

上述した実施形態では、一体化部材30Aの円柱部101に樹脂を塗布した後に、樹脂を硬化させるようにした例を示したが、これに限らず、次のように、樹脂の塗布と樹脂の硬化とを同時(或いは連続的)に行うようにしてもよい。すなわち、図18に示すように、一体化部材30Aを回転させた状態で、一体化部材30Aの円柱部101に樹脂を塗布しながら、ヒータ120により樹脂に熱を与えて樹脂を硬化させる。また、ヒータ120による熱の代わりに紫外線ランプにより紫外線(UV:ultraviolet)を樹脂に与えて樹脂を硬化させるようにしてもよい。

【0071】

このように一体化部材30Aを回転させた状態で、樹脂に熱又は紫外線を与えることにより、樹脂に対して均一に熱又は紫外線を与えることができ、樹脂を均一に硬化させることができる。

【0072】

上述した実施形態では、一体化部材30Aを回転させた状態で、流動性の樹脂を円柱部101に塗布した例を示したが、これに限らず、図19(a)に示すように、切削刃120によりバリ101bの先端部を削りながら、一体化部材30Aを回転させた状態で、流動性の樹脂を円柱部101に塗布してよい。或いは、切削刃120により段差を削りながら、一体化部材30Aを回転させた状態で、流動性の樹脂を円柱部101に塗布してよい。これにより、段差やバリ101bが小さくなるので、樹脂を円柱部101に塗布し易くなる。

【0073】

この場合、切削刃120をヘラ110に対しての円柱部101の回転方向の反対側に配置されている。このため、図19(b)に示すように、切削刃120により先端部が削られたバリ101bに対して樹脂が塗布されることになる。これに加えて、切削刃120を水平に配置することが望ましい。これは、切削屑101eが重力で落ちて円柱部101の外周面に切削屑101eが残り難くなるからである。

【0074】

(第2実施形態)

上述の第1実施形態では、へら110の左側面に沿って円柱部101に樹脂を流した例を示したが、これに代えて、本実施形態では、図20(a)、(b)に示すようなへら110を用いて円柱部101に樹脂を流してもよい。

【0075】

本実施形態のへら110の先端側において、左側面111aと右側面111bとが互いに先端部111eに近づくように形成されている。

【0076】

まず、へら110を円柱部101の回転方向の反対側に移動させながらへら110の左側面111cに流動性の樹脂を流すことと、へら110をバリ101bの回転方向の進行側に移動させながらへら110の右側面111dに流動性の樹脂を流すことを交互に繰り返す。

【0077】

ここで、円柱部101の角速度をωとし、円柱部101の半径をrとし、へら110の移動速度をvとしたときには、v>ω×rを満たすようにする。これにより、バリ101bの移動速度より、へら110の移動速度が速くなる。

【0078】

このため、図20(b)に示すように、へら110を円柱部101の回転方向進行側に移動させる場合には、へら110がバリ101bを追い越すことができる。この場合、へら110の右側面111dに沿って流れる樹脂102が右側面111bに押し付けられてバリ101bに対して回転方向反対側に塗布される。

【0079】

また、図20(a)に示すように、へら110を円柱部101の回転方向の反対側に移動させる場合には、へら110の左側面111a、111cに沿って流れる樹脂が左側面111aに押し付けられてバリ101bに対して回転方向進行側に塗布される。

【0080】

以上説明した本実施形態によれば、樹脂がへら110の左側面111aまたは右側面111bによりバリ101bに対して回転方向進行側または回転方向反対側に押し付けられる。

【0081】

ここで、へら110を停止した状態で樹脂を円柱部101に塗布する場合において、へら110の下側にバリ101bに対する回転方向反対側に位置するときには、図17に示す場合と同様に、へら110と円柱部101との間の長さが大きくなる。このため、へら110により樹脂が円柱部101側に押し付けられない。このため、樹脂102がバリ101bに対する回転方向反対側に塗布されても、この塗布された樹脂102と円柱部101との間に気泡が生じる場合がある。

【0082】

これに対して、本実施形態では、上述の如く、樹脂102がへら110の左側面111aまたは右側面111bによりバリ101bに対して回転方向進行側または回転方向反対側に押し付けられる。これにより、円柱部101の外周面のうちバリ101bに対する回転方向進行側だけでなく、バリ101bに対する回転方向反対側にも樹脂102を確実に塗布することができる。

【0083】

上述の第2実施形態では、へら110を円柱部101の回転方向の反対側に移動させながらへら110の左側面111cに流動性の樹脂を流すことと、へら110をバリ101bの回転方向の進行側に移動させながらへら110の右側面111dに流動性の樹脂を流すことを交互に繰り返す例について説明したが、これに代えて、次のようにしてもよい。

(1)へら110の右側面111dに樹脂を流すことを止めて、へら110を円柱部101の回転方向の反対側に移動させることと円柱部101の回転方向の進行側に移動させることとを交互に実施しながら、へら110の左側面111c、111aに流動性の樹脂を流すことにより円柱部101に樹脂を塗布する。

(2)へら110の左側面111cに樹脂を流すことを止めて、へら110を円柱部101の回転方向の反対側に移動させることと円柱部101の回転方向の進行側に移動させることとを交互に実施しながら、へら110の右側面111d、111bに流動性の樹脂を流すことにより円柱部101に樹脂を塗布する。

上述の第1、第2実施形態では、電子部品としてセンサを用いる例を示したが、これに限らず、電子部品を電気ヒータに適用してもよい。この場合、センサチップの代わりにチップ状のヒータエレメントを用いることになる。

【0084】

なお、上述の第1、第2実施形態によれば、以下の特徴を有する、電気基板とチップとを有する電子部品の製造方法、すなわち、金型の上型と下型との間に、前記電気基板と前記チップとを配置して前記電気基板の周囲に流動状態の樹脂を流入する第1の工程(S100)と、

前記上型と前記下型との間で前記樹脂を硬化させることにより、前記上型と前記下型とが並ぶ方向に直交する方向を軸線方向として断面円形状に形成されてリング部材が嵌め込まれる被嵌合部を有して、かつ前記樹脂と前記リードフレームとを一体化してなるモールド部材を成形する第2の工程(S120)と、

前記金型から取り出された前記モールド部材の前記被嵌合部に対して互いの軸方向を一致させるように前記リング部材を嵌め込む第3工程(S150)と、

断面円形状の穴部を有するハウジングの前記穴部内に、前記リング部材とともに前記モールド部材を挿入して、前記穴部内の内周面と前記被嵌合部の外周面との間で前記リング部材を弾性変形により圧縮させる第4工程(S160)と、

前記第2工程と前記第3工程との間において、前記金型とから前記モールド部材を取りだして、前記モールド部材の前記被嵌合部の外周面に流動状態の樹脂を塗布してこの樹脂を硬化させることにより前記外周面を整形する第5の工程(S140)とを有し、

前記第3工程では、前記外周面を整形された前記被嵌合部に対して前記リング部材を嵌め込むようになっていることを特徴とする電子部品の製造方法が提供される。

【0085】

これによれば、被嵌合部のバリや段差といった凹凸を整形して被嵌合部の外表面を連続的な面にすることができる。このため、被嵌合部にリング部材を嵌合した状態では、被嵌合部とリング部材との間を密着させることができる。このため、リング部材とリング部材との間の密閉性を向上させることができる。

【符号の説明】

【0086】

1 圧力センサ

10 ケースプラグ

20 ハウジング

20a 大径部

20b 小径部

21 大径穴部

22a 中径穴部

22 小径穴部

30 モールド部材

32 大径部

32a テーパー部

31 小径部

40 センサチップ

50 リング部材

60 バックアップリング

70 金型

71 上型

72 下型

80 リードフレーム

102 樹脂

【技術分野】

【0001】

本発明は、樹脂成形品の加工方法に関するものである。

【背景技術】

【0002】

従来、樹脂成形品の加工方法では、樹脂成形品を割金型で成形した後、該割金型の分割面に発生した樹脂成形品の表面のバリを超音波カッターにより切削して除去するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−241936号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者は、断面円形状の樹脂成型品をハウジングの穴部内に収納した状態で、樹脂成型品の外周面とハウジングの穴部の内周面との間に配置されるリング部材(Oリング)を用いて、樹脂成型品とハウジングとの間を密閉することを検討した。

【0005】

例えば、樹脂成型品の外周面のうちリング部材の内周面が接触するシール面にバリが生じた場合には、樹脂成型品にリング部材を嵌め込んだ状態では、リング部材とシール面との間に隙間が生じてしまう。

【0006】

そこで、上述の特許文献1のように、樹脂成形品のシール面のバリを超音波カッターで除去することが考えられるものの、超音波カッターでバリを削ることに伴って、切削屑が発生する。このため、切削屑を除去するための新たな工程を追加することが必要になる。

【0007】

本発明は上記点に鑑みて、簡単な工程により、樹脂成形品のシール面を良好に成形する樹脂成形品の加工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、請求項1に記載の発明では、外周面がシール面となる断面円形状の円柱部を有する樹脂成形品をその軸を中心として回転させながら流動性のある樹脂を前記シール面に塗布し、その塗布した樹脂を硬化させることにより、前記シール面を連続性のあるシール面に整形することを特徴とする。

【0009】

この発明によれば、流動性のある樹脂がシール面に形成されたバリや段差を埋めて表面粗さを小さくするため、よりシールに適した面を形成することができる。

【0010】

請求項2に記載の発明では、前記樹脂を前記シール面に塗布した後、前記樹脂を硬化させる前に、前記樹脂成形品の回転を維持することを特徴とする。

【0011】

この発明によれば、遠心力や表面張力により樹脂が移動して円柱部の外周面に亘って樹脂を均一に塗ることができる。

【0012】

請求項3に記載の発明では、前記樹脂を前記シール面に塗布しながら、前記樹脂に熱又は紫外線を与えることにより、前記樹脂の塗布と前記樹脂の硬化とを同時に行う。

【0013】

この発明によれば、樹脂成形品を回転させた状態で、樹脂に熱又は紫外線を与えることにより、樹脂に対して均一に熱又は紫外線を与えることができ、樹脂を均一に硬化させることができる。

【0014】

請求項4に記載の発明では、前記シール面に形成されたバリや段差を削りながら、前記樹脂成形品を回転させた状態で、前記樹脂を前記シール面に塗布することを特徴とする。

【0015】

この発明によれば、段差やバリが小さくなるので、樹脂をシール面に塗布し易くすることができる。

【0016】

なお、本発明に係る樹脂成形品の加工方法は、後述するように製造工程の1つとして用いられるものであるので、製造方法の発明としても把握される。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態における圧力センサを示す全体図である。

【図2】第1実施形態の圧力センサが配管に取り付けられた状態を示す図である。

【図3】図1中A−A断面図である。

【図4】図3のモールド部材単体の斜視図である。

【図5】図1のハウジング単体を示す図である。

【図6】第1実施形態のリードフレームを示す図である。

【図7】第1実施形態の圧力センサの製造工程を示すフローチャートである。

【図8】図7の製造工程で用いる金型を示す図である。

【図9】第1実施形態のリードフレームを示す図である。

【図10】図7の製造工程で用いる金型を示す図である。

【図11】図7の製造工程を説明するための図である。

【図12】図7の製造工程を説明するための図である。

【図13】図7の製造工程を説明するための図である。

【図14】図7の製造工程を説明するための図である。

【図15】図3のモールド部材およびリング部材の斜視図である。

【図16】図1のハウジングおよびモールド部材を示す図である。

【図17】第1実施形態の変形例における製造工程を説明するための図である。

【図18】第1実施形態の変形例における製造工程を説明するための図である。

【図19】第1実施形態の変形例における製造工程を説明するための図である。

【図20】本発明の第2実施形態の変形例における製造工程を説明するための図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0019】

(第1実施形態)

図1、図2、図3に本発明に係る圧力センサ1の第1実施形態を示す。図1に圧力センサ1の外観図、図2に圧力センサ1の部分断面図を示す。

【0020】

圧力センサ1は、図1に示すように、ケースプラグ10およびハウジング20を備える電子部品である。ケースプラグ10は、後述する複数のコネクタ端子を収納してコネクタハウジングを構成するものである。ハウジング20の小径部20bは、図2に示すように、配管2の穴部2aに嵌め込まれている。本実施形態のケースプラグ10は樹脂からなり、ハウジング20は金属からなる。

【0021】

以下、圧力センサ1の構造の詳細について説明する。図3は図1中のA−A断面図である。

【0022】

ケースプラグ10は、図3に示すように、筒状に形成されたもので、中空部11a、11bを有する。中空部11aは、中空部11bに対して軸方向一方側(図中下側)に配置されている。ケースプラグ10には、中空部11aと中空部11bとを隔離する隔壁11cが設けられている。

【0023】

ケースプラグ10のうち軸方向一方側(図中下側)には、円周方向に亘って径方向外側に突出する突出部11dが設けられている。

【0024】

ハウジング20は、小径部20bとともに、大径部20aを備える。大径部20aは、筒状に形成されたものである。小径部20bは、筒状に形成されたもので、大径部20aの軸方向一端側(図示下側)に配置されている。小径部20bは、その軸方向が大径部20aの軸方向に一致するように配置されている。小径部20bは、その径方向長さが大径部20aの径方向長さより小さくなっている。

【0025】

ハウジング20には、大径穴部21、中径穴部22aおよび小径穴部22が設けられている。大径穴部21は、ハウジング20の大径部20aに設けられている。大径穴部21は、断面円形状で、かつ大径部20aの軸方向他方側(図中上側)に開口するように形成されている。小径穴部22は、断面円形状で形成された穴部であって、小径部20bの軸方向一方側(図中下側)に開口する開口部23を構成する。中径穴部22aは、断面円形状の穴部であって、大径穴部21と小径穴部22との間を連通するように形成されている。中径穴部22aは、その径方向長さが大径穴部21の径方向長さより小さく、かつ小径穴部22の径方向長さより大きい。

【0026】

ハウジング20のうち大径穴部21から中径穴部22aを通して小径穴部22に至る部位内には、樹脂成形品をなすモールド部材30が配置されている。図4にモールド部材30の単体を示す斜視図を示す。モールド部材30は、大径部32、テーパー部32a、および小径部31を備える。大径部32は円柱状に形成されている。図3および図4に示すように、大径部32の軸方向他端側(図3中図示上側)には、コネクタ端子42、43、44、45が配置されている。

【0027】

コネクタ端子42、43、44、45は、それぞれ、大径部32からその軸方向他端側に突出するように形成されている。コネクタ端子43の先端側には、図3に示すように、先端部43aが接続されている。先端部43aは、コネクタ端子43の長さを補完するものである。同様に、コネクタ端子44、45の先端側には、先端部44a、45aがそれぞれ接続されている。図4では、先端部43a、44a、45aが省略されている。

【0028】

図4の小径部31は、略円柱状に形成されているもので、その軸方向が大径部32の軸方向に一致するように配置されている。小径部31はその径方向長さが大径部32に比べて小さくなっている。小径部31のうち大径部32側には円柱部33が形成されている。円柱部33は、後述するリング部材50が嵌合される被嵌合部を構成するもので、その軸方向が小径部31の径方向に一致して断面円形状に形成されている。円柱部33の外周側には、リング部材50が配置されている。リング部材50は、いわゆるOリング(オーリング)であって、後述するように、ハウジング20の中径穴部22aの内周面と円柱部33の外周面との間を密閉する。

【0029】

小径部31のうち円柱部33に対して大径部32と反対側には、平面部31aが形成されている。小径部31のうち平面部31aに対して円柱部33の反対側には、穴部31bが設けられている。穴部31bは、軸方向に対する直交方向に開口している。当該直交方向は、平面部31aが向く方向と同一方向になっている。穴部31b内には、センサチップ40が配置されている。センサチップ40は、長方形でかつ板状の小片部材であって、圧力を検出するセンサエレメントである。

【0030】

テーパー部32aは、大径部32と小径部31との間に配置されている。テーパー部32aは、円錐形状に形成されたもので、その軸方向が大径部32の軸方向に一致している。テーパー部32aは、径方向長さが大径部32から小径部31に向けて徐々に小さくなっている。

【0031】

テーパー部32aの外周側には、バックアップリング60が配置されている。バックアップリング60は、中径穴部22aとテーパー部32aの隙間を埋め、リング部材50のはみ出しを防止する。

【0032】

テーパー部32aの内部には、図3に示すように、回路基板85が配置されている。回路基板85は、ワイヤーボンデング(図示省略)を介してセンサチップ40に接続されている。回路基板85には、信号処理回路が実装されている。信号処理回路は、ワイヤーボンデングを介してセンサチップ40から与えられる検出信号に対して信号処理を施してその処理結果を示す出力信号を出力する。

【0033】

次に、圧力センサ1の製造方法について図5〜図7を参照して説明する。図7は、圧力センサ1の製造工程を示すフローチャートである。

【0034】

まず、ケースプラグ10、図5のハウジング20、図6のリードフレーム80、センサチップ40、および回路基板85を別々に用意する。

【0035】

リードフレーム80は、図6に示すように、回路基板85の台座82を構成するものである。台座82は、その周囲を囲むように形成された枠状板部材81により支持部材83a、83b、83c、83dを介して支えられている。図6は、回路基板85が搭載されている図を示す。枠状板部材81には、端子84a、84b、84c、84dが接続されている。ここで、回路基板85と端子84aとの間をワイヤーボンデング(図示省略)により接続する。同様に、回路基板85と端子84b、84c、84dとの間をそれぞれワイヤーボンデング(図示省略)により接続する。

【0036】

さらに、モールド部材30を成形するための樹脂成形用の金型を用意する。金型は上型および下型からなるものである。上型と下型とにはそれぞれ凹部が設けられている。上型の凹部と下型の凹部とは後述する流動性のある樹脂(流動性樹脂)が流入される中空部を構成する。

【0037】

次のステップS100の工程では、リードフレーム80の台座82に回路基板85を搭載する。回路基板85とセンサチップ40との間をワイヤーボンデング(図示省略)により接続する。そして、このようなリードフレーム80とセンサチップ40とを図8に示すように、金型70の上型71と下型72の間に配置する。図8は、図9中B−B断面図である。図9は、上型71と下型72とを外してリードフレーム80を上型71側から視た図である。

【0038】

ここで、リードフレーム80を上型71の凹部71bと下型72の凹部72bとに嵌め込む。これにより、上型71と下型72との間に隙間が生じ難くすることができる。

【0039】

次のステップS110の工程では、図10に示すように、上型71の凹部71aと下型72の凹部72aとが構成する中空部73内に流動性の樹脂100を流して充填する。このことにより、台座82および回路基板85の周囲が樹脂100によって囲まれることになる。本実施形態の樹脂100としては、エポキシ樹脂が用いられる。図10は、樹脂100を中空部73内に流し始めて樹脂100により中空部73が充填される前の状態を示している。

【0040】

次のステップS120の工程では、このように金型70の中空部73に充填された樹脂を硬化させる。これにより、金型70の中空部73内で樹脂によりリードフレーム80、センサチップ40、および回路基板85が一体化されることになる。

【0041】

次のステップS130の工程では、このように樹脂によりリードフレーム80、センサチップ40、および回路基板85が一体化された部材(以下、一体化部材という)を金型70から取り出す。

【0042】

図11に、一体化部材30Aの模式図を示す。この図中の符号101は、モールド部材30の円柱部33(図4参照)に相当する円柱部である。円柱部101は、後述する整形が施されることにより円柱部33になるものである。円柱部101は、上型71a、下型72a(図10参照)が並ぶ方向(つまり、天地方向)に直交する方向を軸線方向とするものである。図11は、円柱部101単体を軸方向から視た図(図4の円柱部33単体のC矢視図に相当する図)である。

【0043】

また、リードフレーム80の支持部材83a〜83d、端子84a〜84dを図9の切り取り線a、b、cに沿って切断する。図9では、上述のワイヤーボンデングを省略して、台座82と端子84a〜84dとの間には隙間が設けられている例を示している。このように、支持部材83a〜83dおよび端子84a〜84dの切断により、一体化部材30Aから枠状板部材81が外れることになる(図12参照)。このとき、一体化部材30Aのうちリードフレーム80の端子84a〜84dの切断に伴って、コネクタ端子42、43、44、45が成形されることになる。

【0044】

ここで、一体化部材30Aは、上述の如く、上型71と下型72とを用いて樹脂成形されたものである。この樹脂成形の際に上型71と下型72と間の隙間に樹脂が入り込んで円柱部101にバリが生じたり、上型71と下型72との間の水平方向の位置ずれにより段差が生じたりする。

【0045】

そこで、次のステップS140の工程では、このようなバリや段差を有する円柱部101を樹脂により整形する。以下、円柱部101の整形の工程の詳細について図13、図14を参照して説明する。

【0046】

図13は、円柱部101に段差が生じている例を示す。図14は、円柱部101には、バリ101bが生じている例を示す。

【0047】

まず、円柱部101の整形の工程には、刃状のへら110を用いる。へら110を円柱部101の上側に配置して、立てた状態にする。このとき、へら110の先端側において、左側面111は先端に向かうほど右側面113に近づくように形成されている。

【0048】

図13(a)または図14(a)に示すように、一体化部材30Aの軸線を中心として回転させる。ここで、図13(a)に示すように、円柱部101に段差面101aが生じている場合には、段差面101aに対する法線方向(図13中矢印H)を回転方向進行側に一致させる。段差面101aは凸部101bと凹部101cとの間に形成される面である。法線方向は、段差面101aに対して直交する方向のことである。

【0049】

そして、一体化部材30Aを回転させた状態で、へら110の左側面112に沿って流動性の樹脂102を流す。本実施形態の樹脂102としては、エポキシ樹脂やシリコン樹脂が用いられる。そして、樹脂102が、へら110の左側面111と円柱部101との間の隙間に到達すると、樹脂102が左側面111により円柱部101側に押し付けられる。このため、例えば、図13(a)に示すように、へら110の左側面111の下側に円柱部101の凸部101bが位置するときには、へら110の左側面111と円柱部101の凸部101bとの間の樹脂は、円柱部101側に押し付けられて、円柱部101の凹部101c側に入り込む。

【0050】

このように樹脂102の塗布により、図13(b)または図14(b)に示すように、円柱部101の回転方向の全体に亘って樹脂102が塗られることになる。このため、バリ101bや段差は樹脂102により埋められて、円柱部101の外周部として連続的な面が得られる。

【0051】

その後、円柱部101に塗られた樹脂102を硬化させる前に、一体化部材30Aの回転させた状態を維持する。このことにより、表面張力や遠心力により、円柱部101に塗られた樹脂102が移動して外周面がより滑らかになる。

【0052】

その後、ヒータ(図示省略)により熱を円柱部101に塗られた樹脂102に与えて樹脂102を硬化させる。このことにより、円柱部101の整形が終了して円柱部33(図4参照)が成形されることになる。

【0053】

ここで、コネクタ端子43の先端側に先端部43aを抵抗溶接により接続する。同様、コネクタ端子44、45のそれぞれの先端側に先端部44a、45aを抵抗溶接により接続する。このことにより、モールド部材30の成形が完了することになる。

【0054】

次のステップS150における工程(図中Oリング嵌合と記す)では、バックアップリング60およびリング部材50をモールド部材30に嵌め込む。

【0055】

具体的には、モールド部材30の小径部31に対してその軸方向一端側にバックアップリング60を配置して、小径部31の軸方向にバックアップリング60の軸方向を一致させる。小径部31に対して軸方向一端側(図3中下側)からバックアップリング60を嵌め込んでバックアップリング60をテーパー部32aまで移動させる。

【0056】

その後、モールド部材30の小径部31に対して、その軸方向一端側にリング部材50を配置して、小径部31の軸方向にリング部材50の軸方向を一致させる。小径部31に対して軸方向一端側(図3中下側)からリング部材50を嵌め込んでリング部材50を円柱部33まで移動させる(図15または図16参照)。

図16は、モールド部材30がケースプラグ10に組み込み込まれた状態を示す図である。

【0057】

次のステップS160の工程では、このようにリング部材50およびバックアップリング60を嵌め込んだモールド部材30の小径部31をハウジング20の大径部20a側から挿入して小径部31の先端側(図3中下側)を小径穴部22まで移動させる。このとき、バックアップリング60およびリング部材50は、中径穴部22aの内周側に位置する。バックアップリング60は、中径穴部22aの内周面により押し付けられて中径穴部22aの内周面とテーパー部32aとの間で弾性変形により圧縮されている。リング部材50は、中径穴部22aの内周面により押し付けられて中径穴部22aの内周面と円柱部33との間で弾性変形により圧縮されている。

【0058】

次のステップS170の工程では、モールド部材30が組み込まれたハウジング20の大径穴部21内にケースプラグ10の突出部11dを嵌め込む(図3参照)。これに伴い、ケースプラグ10の隔壁11cをモールド部材30の先端部43a、44a、45aが貫通することになる。これにより、圧力センサ1が完成することになる。

【0059】

このように製造された圧力センサ1を配管2の穴部2aに嵌め込む。このとき、配管2の内部2bの圧力は、ハウジング20の開口部23を通してセンサチップ40に伝わる。センサチップ40は、圧力を示す検出信号を出力する。回路基板85に実装された信号処理回路は、ワイヤーボンデングを通してセンサチップ40から与えられた検出信号を信号処理してその処理結果を示す出力信号をコネクタ端子43、44、45から出力する。

【0060】

以上説明した本実施形態では、モールド部材30は、金型70を用いた樹脂成形により成形される。このため、モールド部材30の製造工程の途中で、上型71と下型72との間の隙間に樹脂が漏れて一体化部材30Aの円柱部101(円柱部33に相当する)にバリ101bが生じる場合がある。樹脂成形の際に上型71と下型72とが水平方向にずれて配置された場合には、一体化部材30Aの円柱部101に段差が生じる。

【0061】

そこで、バリ101bや段差等を有する一体化部材30Aの円柱部101に流動性の樹脂を塗布、硬化して円柱部101を整形することにより、円柱部33を成形する。このため、樹脂の塗布、硬化といった簡単な工程により、モールド部材30の円柱部33の外周面をシール面として良好に成形することができる。

【0062】

これに伴い、リング部材50が嵌め込まれてリング部材50が円柱部33の外周面と中径穴部22aの内周面との間で挟まれて弾性変形により圧縮した状態では、リング部材50により円柱部33の外周面とリング部材50の内周面との間に隙間が生じない。このため、リング部材50により円柱部33の外周面とハウジング20の中径穴部22aの内周面との間を確実に密閉することができる。

【0063】

ここで、超音波カッターにより円柱部101のバリや段差を除去することが考えられるものの、切削屑の発生や表面粗さの増大化といった問題が生じる。

【0064】

これに対して、本実施形態では、上述の如く、一体化部材30Aの円柱部101に樹脂を塗布して円柱部101を整形する。このため、切削屑が発生しないので、切削屑を取り除くための洗浄工程を必要としない。これに加えて、上述の如く、円柱部101に樹脂を塗布して円柱部101を整形するので、円柱部33の外表面の表面粗さを小さくすることができる。よって、円柱部33とリング部材50との間の密閉性をより高めることができる。

【0065】

本実施形態では、円柱部101は、段差面101aの法線方向(図13(a)中矢印H)が回転方向進行側に一致するように配置されている。このため、へら110下側に凸部101bが位置するとき、樹脂はへら110の左側面111により円柱部101に押し付けられて凹部101c側に入り込む。

【0066】

ここで、円柱部101は、図17に示すように、段差面101aの法線方向(図中矢印H)が回転方向反対側に一致するように配置されている場合には、へら110の左側面111の下側に凹部101cが位置するとき、へら110の左側面111と円柱部101との間の長さが、図13(a)に示す場合に比べて大きくなる。このため、へら110の左側面111の下側の樹脂102は、円柱部101側に押し付けられない。このため、気泡103が凹部101cの段差面101a側に生じた状態で樹脂102が塗布された状態になる場合がある。

【0067】

これに対して、本実施形態では、上述の如く、へら110の左側面111の下側に凸部101bが位置するとき、へら110の左側面111と円柱部101との間が狭くなる。このため、樹脂102は、へら110の左側面111により円柱部101側に押し付けられて凹部101c側に流れ込むので、気泡103が生じない。

【0068】

本実施形態では、リング部材50に加えて、バックアップリング60が設けられている。バックアップリング60が中径穴部22aの内周面により挟まれて中径穴部22aの内周面とテーパー部32aとの間で弾性変形により圧縮されている。また、リング部材50が圧力媒体から受ける荷重がバックアップリング60に伝達し、バックアップリング60が図3の上方向に押し上げられることで、バックアップリング60はテーパー部32aに押し付けられて径方向に大きくなるよう変形する。これにより、中径穴部22aの内周面とテーパー部32aとの隙間を確実に埋めることができる。これにより、リング部材50のはみ出しによる損傷を防ぐことができ、ハウジング20とモールド部材30との間を確実に密閉させることができる。

【0069】

上述した実施形態では、熱を用いて、一体化部材30Aの円柱部101に塗られた樹脂を硬化させる例を示したが、これに限らず、紫外線を用いて、一体化部材30Aの円柱部101に塗られた樹脂を硬化させてもよい。

【0070】

上述した実施形態では、一体化部材30Aの円柱部101に樹脂を塗布した後に、樹脂を硬化させるようにした例を示したが、これに限らず、次のように、樹脂の塗布と樹脂の硬化とを同時(或いは連続的)に行うようにしてもよい。すなわち、図18に示すように、一体化部材30Aを回転させた状態で、一体化部材30Aの円柱部101に樹脂を塗布しながら、ヒータ120により樹脂に熱を与えて樹脂を硬化させる。また、ヒータ120による熱の代わりに紫外線ランプにより紫外線(UV:ultraviolet)を樹脂に与えて樹脂を硬化させるようにしてもよい。

【0071】

このように一体化部材30Aを回転させた状態で、樹脂に熱又は紫外線を与えることにより、樹脂に対して均一に熱又は紫外線を与えることができ、樹脂を均一に硬化させることができる。

【0072】

上述した実施形態では、一体化部材30Aを回転させた状態で、流動性の樹脂を円柱部101に塗布した例を示したが、これに限らず、図19(a)に示すように、切削刃120によりバリ101bの先端部を削りながら、一体化部材30Aを回転させた状態で、流動性の樹脂を円柱部101に塗布してよい。或いは、切削刃120により段差を削りながら、一体化部材30Aを回転させた状態で、流動性の樹脂を円柱部101に塗布してよい。これにより、段差やバリ101bが小さくなるので、樹脂を円柱部101に塗布し易くなる。

【0073】

この場合、切削刃120をヘラ110に対しての円柱部101の回転方向の反対側に配置されている。このため、図19(b)に示すように、切削刃120により先端部が削られたバリ101bに対して樹脂が塗布されることになる。これに加えて、切削刃120を水平に配置することが望ましい。これは、切削屑101eが重力で落ちて円柱部101の外周面に切削屑101eが残り難くなるからである。

【0074】

(第2実施形態)

上述の第1実施形態では、へら110の左側面に沿って円柱部101に樹脂を流した例を示したが、これに代えて、本実施形態では、図20(a)、(b)に示すようなへら110を用いて円柱部101に樹脂を流してもよい。

【0075】

本実施形態のへら110の先端側において、左側面111aと右側面111bとが互いに先端部111eに近づくように形成されている。

【0076】

まず、へら110を円柱部101の回転方向の反対側に移動させながらへら110の左側面111cに流動性の樹脂を流すことと、へら110をバリ101bの回転方向の進行側に移動させながらへら110の右側面111dに流動性の樹脂を流すことを交互に繰り返す。

【0077】

ここで、円柱部101の角速度をωとし、円柱部101の半径をrとし、へら110の移動速度をvとしたときには、v>ω×rを満たすようにする。これにより、バリ101bの移動速度より、へら110の移動速度が速くなる。

【0078】

このため、図20(b)に示すように、へら110を円柱部101の回転方向進行側に移動させる場合には、へら110がバリ101bを追い越すことができる。この場合、へら110の右側面111dに沿って流れる樹脂102が右側面111bに押し付けられてバリ101bに対して回転方向反対側に塗布される。

【0079】

また、図20(a)に示すように、へら110を円柱部101の回転方向の反対側に移動させる場合には、へら110の左側面111a、111cに沿って流れる樹脂が左側面111aに押し付けられてバリ101bに対して回転方向進行側に塗布される。

【0080】

以上説明した本実施形態によれば、樹脂がへら110の左側面111aまたは右側面111bによりバリ101bに対して回転方向進行側または回転方向反対側に押し付けられる。

【0081】

ここで、へら110を停止した状態で樹脂を円柱部101に塗布する場合において、へら110の下側にバリ101bに対する回転方向反対側に位置するときには、図17に示す場合と同様に、へら110と円柱部101との間の長さが大きくなる。このため、へら110により樹脂が円柱部101側に押し付けられない。このため、樹脂102がバリ101bに対する回転方向反対側に塗布されても、この塗布された樹脂102と円柱部101との間に気泡が生じる場合がある。

【0082】

これに対して、本実施形態では、上述の如く、樹脂102がへら110の左側面111aまたは右側面111bによりバリ101bに対して回転方向進行側または回転方向反対側に押し付けられる。これにより、円柱部101の外周面のうちバリ101bに対する回転方向進行側だけでなく、バリ101bに対する回転方向反対側にも樹脂102を確実に塗布することができる。

【0083】

上述の第2実施形態では、へら110を円柱部101の回転方向の反対側に移動させながらへら110の左側面111cに流動性の樹脂を流すことと、へら110をバリ101bの回転方向の進行側に移動させながらへら110の右側面111dに流動性の樹脂を流すことを交互に繰り返す例について説明したが、これに代えて、次のようにしてもよい。

(1)へら110の右側面111dに樹脂を流すことを止めて、へら110を円柱部101の回転方向の反対側に移動させることと円柱部101の回転方向の進行側に移動させることとを交互に実施しながら、へら110の左側面111c、111aに流動性の樹脂を流すことにより円柱部101に樹脂を塗布する。

(2)へら110の左側面111cに樹脂を流すことを止めて、へら110を円柱部101の回転方向の反対側に移動させることと円柱部101の回転方向の進行側に移動させることとを交互に実施しながら、へら110の右側面111d、111bに流動性の樹脂を流すことにより円柱部101に樹脂を塗布する。

上述の第1、第2実施形態では、電子部品としてセンサを用いる例を示したが、これに限らず、電子部品を電気ヒータに適用してもよい。この場合、センサチップの代わりにチップ状のヒータエレメントを用いることになる。

【0084】

なお、上述の第1、第2実施形態によれば、以下の特徴を有する、電気基板とチップとを有する電子部品の製造方法、すなわち、金型の上型と下型との間に、前記電気基板と前記チップとを配置して前記電気基板の周囲に流動状態の樹脂を流入する第1の工程(S100)と、

前記上型と前記下型との間で前記樹脂を硬化させることにより、前記上型と前記下型とが並ぶ方向に直交する方向を軸線方向として断面円形状に形成されてリング部材が嵌め込まれる被嵌合部を有して、かつ前記樹脂と前記リードフレームとを一体化してなるモールド部材を成形する第2の工程(S120)と、

前記金型から取り出された前記モールド部材の前記被嵌合部に対して互いの軸方向を一致させるように前記リング部材を嵌め込む第3工程(S150)と、

断面円形状の穴部を有するハウジングの前記穴部内に、前記リング部材とともに前記モールド部材を挿入して、前記穴部内の内周面と前記被嵌合部の外周面との間で前記リング部材を弾性変形により圧縮させる第4工程(S160)と、

前記第2工程と前記第3工程との間において、前記金型とから前記モールド部材を取りだして、前記モールド部材の前記被嵌合部の外周面に流動状態の樹脂を塗布してこの樹脂を硬化させることにより前記外周面を整形する第5の工程(S140)とを有し、

前記第3工程では、前記外周面を整形された前記被嵌合部に対して前記リング部材を嵌め込むようになっていることを特徴とする電子部品の製造方法が提供される。

【0085】

これによれば、被嵌合部のバリや段差といった凹凸を整形して被嵌合部の外表面を連続的な面にすることができる。このため、被嵌合部にリング部材を嵌合した状態では、被嵌合部とリング部材との間を密着させることができる。このため、リング部材とリング部材との間の密閉性を向上させることができる。

【符号の説明】

【0086】

1 圧力センサ

10 ケースプラグ

20 ハウジング

20a 大径部

20b 小径部

21 大径穴部

22a 中径穴部

22 小径穴部

30 モールド部材

32 大径部

32a テーパー部

31 小径部

40 センサチップ

50 リング部材

60 バックアップリング

70 金型

71 上型

72 下型

80 リードフレーム

102 樹脂

【特許請求の範囲】

【請求項1】

外周面がシール面となる断面円形状の円柱部を有する樹脂成形品をその軸を中心として回転させながら流動性のある樹脂を前記シール面に塗布し、その塗布した樹脂を硬化させることにより、前記シール面を連続性のあるシール面に整形することを特徴とする樹脂成形品の加工方法。

【請求項2】

前記樹脂を前記シール面に塗布した後、前記樹脂を硬化させる前に、前記樹脂成形品の回転を維持することを特徴とする請求項1に記載の樹脂成形品の加工方法。

【請求項3】

前記樹脂を前記シール面に塗布しながら、前記樹脂に熱又は紫外線を与えることにより、前記樹脂の塗布と前記樹脂の硬化とを同時に行うことを特徴とする請求項1に記載の樹脂成形品の加工方法。

【請求項4】

前記シール面に形成されたバリや段差を削りながら、前記樹脂成形品を回転させた状態で、前記樹脂を前記シール面に塗布することを特徴とする請求項1ないし3のいずれか1つに記載の樹脂成形品の加工方法。

【請求項1】

外周面がシール面となる断面円形状の円柱部を有する樹脂成形品をその軸を中心として回転させながら流動性のある樹脂を前記シール面に塗布し、その塗布した樹脂を硬化させることにより、前記シール面を連続性のあるシール面に整形することを特徴とする樹脂成形品の加工方法。

【請求項2】

前記樹脂を前記シール面に塗布した後、前記樹脂を硬化させる前に、前記樹脂成形品の回転を維持することを特徴とする請求項1に記載の樹脂成形品の加工方法。

【請求項3】

前記樹脂を前記シール面に塗布しながら、前記樹脂に熱又は紫外線を与えることにより、前記樹脂の塗布と前記樹脂の硬化とを同時に行うことを特徴とする請求項1に記載の樹脂成形品の加工方法。

【請求項4】

前記シール面に形成されたバリや段差を削りながら、前記樹脂成形品を回転させた状態で、前記樹脂を前記シール面に塗布することを特徴とする請求項1ないし3のいずれか1つに記載の樹脂成形品の加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2011−255350(P2011−255350A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−133984(P2010−133984)

【出願日】平成22年6月11日(2010.6.11)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月11日(2010.6.11)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]