樹脂成形品の成形方法

【課題】コア材樹脂の賦形と同時に、コア材の表面に表皮材を融着一体化した後にコア材樹脂を発泡させる成形に際して、コア材樹脂が所望する発泡セル層を形成するとともに発泡ムラを防止し、表皮材の風合に優れた外観と発泡セル層を有する樹脂成形品を得る。

【解決手段】対向する固定型3と可動型4とを備えた一対の成形金型の間に表皮材5をセットして、表皮材5と一対の成形金型とで形成される金型キャビティ内にガスを注入し、コア材樹脂充填中の金型キャビティ内のガス圧力をコア材樹脂の発泡圧力と略同一に維持するとともに、コア材樹脂充填完了と略同一タイミングでガスを排出完了させることを特徴とする。

【解決手段】対向する固定型3と可動型4とを備えた一対の成形金型の間に表皮材5をセットして、表皮材5と一対の成形金型とで形成される金型キャビティ内にガスを注入し、コア材樹脂充填中の金型キャビティ内のガス圧力をコア材樹脂の発泡圧力と略同一に維持するとともに、コア材樹脂充填完了と略同一タイミングでガスを排出完了させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コア材樹脂の賦形と同時にコア材樹脂の表面に表皮材を融着一体化した後、コア材樹脂を発泡させる樹脂成形品の成形方法に関するものであり、特に、コア材樹脂の射出充填時に発泡を抑制することによって発泡ムラをなくし、良好な風合いと外観を有した樹脂成形品を得る樹脂成形品の成形方法に関する。

【背景技術】

【0002】

近年、自動車、家電、建材等に使用される樹脂成形品を製造する方法は、装飾性や感触等の付加価値を付けて成形品品質や付加価値を高める、あるいは、成形工程の工程を省いてコストダウンを図ることを目的として、表面に加飾層を有する表皮材を熱可塑性樹脂からなるコア材樹脂の表面に融着一体化する成形方法が用いられている。特に、この成形方法は、製品に対する樹脂の使用量を減らして軽量化ができ、また、軽量化はコスト低減につながることとあいまって経済効果が大きいため、発泡させたコア材表面に表皮材を融着一体化させた樹脂成形品が、徐々に実用に供されるようになってきている。

【0003】

例えば、特許文献1には、PP(ポリプロピレン)発泡シートの表面にTPO(熱可塑性オレフィン)シートを貼った積層シートを表皮材として、コア材樹脂にPP(ポリプロピレン)を用いた貼り合せ成形方法により、表皮材をコア材表面に融着一体化する樹脂成形品の成形方法が開示されている。

この特許文献1に開示された方法によれば、型締め動作により固定型と可動型との間の隙間が所定の大きさになるまで型締めした後、型締動作を一時停止させた状態で表皮材と固定型との空間にコア材樹脂を射出充填し、充填開始とともに可動型を所定位置まで型開する。そして型開の後、再度型締することにより表皮材で表面加飾した風合いの優れた樹脂成形品が成形できることが記載されている。

【0004】

一方、発泡ムラを防止する発泡樹脂成形体の成形方法として、例えば特許文献2に、発

泡性樹脂を射出する際において金型キャビティ内に空気や二酸化炭素等のガスを供給し、金型キャビティ容積を拡大する樹脂の発泡時にガスを排出する方法が開示されている。

この特許文献2に開示された方法によれば、射出時に金型キャビティ内に供給したガスの圧力で、発泡性脂材料の脱泡を抑えて発泡ムラが防止できることが記載されている。

【特許文献1】特開2002−11771号

【特許文献2】特開2003−33941号

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、前記特許文献1に開示されたような、型開の後再度型締する成形方法により発泡剤を含むコア材樹脂を用いて表皮材を融着一体化させた樹脂成形品を成形しようとした場合、射出充填され団子状態となったコア材樹脂を型締動作で再流動させる際に、コア材樹脂の流動先端からの発泡ガスの脱泡によって発泡ムラが発生し、表皮材の風合いと外観を損なうという問題が有った。

【0006】

前記問題を解決することを目的として、射出充填圧力で型開する低圧型締状態で表皮材と固定型との空間にコア材樹脂を射出充填し、充填完了後に金型を最終型締位置まで閉じる成形方法とした場合においても、射出充填されたコア材樹脂は金型の型開挙動で団子状態となり、その後の再型締動作による再流動時に、コア材樹脂の流動先端からの発泡ガスの脱泡によって発泡ムラが発生するため、表皮材の風合いと外観を損なうという問題は解決されなかった。

【0007】

また、前記特許文献2に開示された発明のように、発泡剤を含む樹脂を射出する際に金型キャビティ内にガスを供給するとともに、樹脂の発泡時に金型キャビティ内のガスを排出する方法によって、発泡させたコア材樹脂表面に表皮材を融着一体化させた樹脂成形品を得ようとした場合においても、金型キャビティ内のガスの圧力や排出タイミングによって発泡ムラが発生し、表皮材の風合いと外観を損なうといった問題が有った。

そして、特許文献2には、金型キャビティ内にガスを供給し、また、排出する方法が開示されているものの、どのような供給圧力や排出タイミングが適切であるかについては記載されていない。

【0008】

そこで、本発明は、コア材樹脂の賦形と同時に、コア材の表面に表皮材を融着一体化した後にコア材樹脂を発泡させる成形に際して、コア材樹脂の射出充填時において発泡を抑制して発泡ムラをなくし、良好な風合いと外観を有する樹脂成形品の成形方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

このため、本発明の方法は、対向する固定型と可動型とを備えた一対の成形金型の間に表皮材をセットし、該表皮材と該一対の成形金型とで形成される金型キャビティ内に発泡剤を含むコア材樹脂を射出充填して該表皮材と該コア材樹脂とを一体化させた後に、金型キャビティ容積を拡大して該コア材樹脂を発泡させる樹脂成形品の成形方法において、(イ)該表皮材をセット後に、該固定型と可動型との両型隙間が第1所定値(S0)まで型締めし、該第1所定値(S0)を保持する第1型締工程と、(ロ)該型締め完了の後に、該金型キャビティ内にガスを注入するガス注入工程と、(ハ)該ガスの圧力検知の後に、該金型キャビティ内に該コア材樹脂を射出充填する射出工程と、(ニ)該射出工程の開始から所定時間(t1)経過後に、該可動型を最終型締位置まで型締めする第2型締工程と、(ホ)該射出工程の開始から所定時間(t2)経過後に、該金型キャビティ内の該ガスを排出するガス排出工程と、(ヘ)該第2型締工程の後に、該固定型と可動型との両型隙間が第2所定値(S1)まで型開きし、該第2所定値(S1)を保持する該コア材樹脂の発泡工程と、を備え、コア材樹脂充填中の金型キャビティ内のガスもしくは空気の圧力を該コア材樹脂の発泡圧力と略同一に維持するとともに、該金型キャビティ内のガスの排出完了タイミングを該コア材樹脂の金型キャビティ充填完了のタイミングと略同一とした、ことを特徴としたものである。

【0010】

この場合において、前記発泡工程後に、該固定型と可動型との両型隙間が第3所定値(S2)まで型開きし、該第3所定値(S2)を保持する工程を備えていることが好ましい。

更に、前記金型キャビティに設けた該ガスの排出位置が、金型内樹脂の最終流動位置であることがより好ましい。

【0011】

本発明において、コア材樹脂充填中の金型キャビティ内のガスもしくは空気の圧力をコア材樹脂の発泡圧力と略同一としたのは、圧力が発泡圧力より高い場合はコア材樹脂流動先端からの脱泡の抑制には効果があるが押圧力として作用しコア材樹脂が発泡膨張できないとともに、コア材樹脂の流動を低下させ、また、圧力が発泡圧力より低い場合はコア材樹脂流動先端からの脱泡の抑制効果がなく発泡に必要なガス量が得られないことにより発生する発泡ムラを防止することにある。

一方、金型キャビティ内のガス排出完了タイミングをコア材樹脂の金型キャビティ充填完了のタイミングと略同一としたのは、排出開始タイミングが早い場合はコア材樹脂流動途中に金型キャビティ内の圧力が発泡圧力より小さくなり脱泡の抑制効果が持続できずに脱泡し、また、排出開始タイミングが遅い場合は金型キャビティ容積の拡大によるコア材樹脂の発泡時に押圧力として作用してコア材樹脂が発泡膨張できないことにより発生する発泡ムラを防止することにある。

【発明の効果】

【0012】

本発明の方法によれば、対向する固定型と可動型とを備えた一対の成形金型の間に表皮材をセットし、表皮材と一対の成形金型とで形成される金型キャビティ内に発泡剤を含むコア材樹脂を射出充填して表皮材とコア材樹脂とを一体化させた後に、金型キャビティを拡大してコア材樹脂を発泡させる樹脂成形品の成形方法において、金型キャビティ内にガスを注入しコア材樹脂充填中の金型キャビティ内のガスもしくは空気の圧力をコア材樹脂の発泡圧力と略同一に維持し、該コア材樹脂の金型キャビティ内充填完了の略同一タイミングでガスを排出完了するとともに、型開きして金型キャビティ容積を拡大することとしたので、コア材樹脂の賦形と同時にコア材樹脂の表面に加飾層を有する表皮材を融着一体化した後にコア材樹脂を発泡させる成形に際して、コア材樹脂の発泡ムラを防止して良好な風合いと外観を有する樹脂成形品を安定して得ることができる。

【0013】

そして、コア材樹脂の発泡完了後に、固定型と可動型の両型隙間を所定値まで型開きし、金型キャビティ面と表皮材との間に隙間を設けることとしたので、射出充填時や再型締時に受けた表皮材の潰れや表面傷を回復するという優れた効果を有する。

更に、金型キャビティに設けたガスの排出位置を、金型内樹脂の最終流動位置としたので、金型キャビティ内のガスまたは空気を十分に排出することができ、コア材樹脂の発泡ムラを防止してより良好な風合いと外観を有する樹脂成形品を安定して得ることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施形態について、図面を参照しながら詳細に説明する。

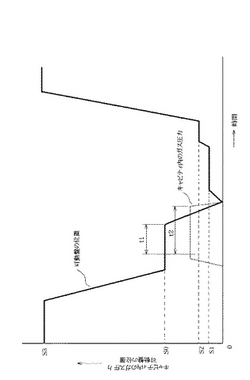

図1〜図2は本発明の実施形態に係り、図1は本発明の方法を実施するための射出成形装置の全体構成を概略的に示す説明図である。図2は、本発明の型締め動作および金型キャビティ内のガス圧力変化を説明するためのタイムチャート図であり、横軸が時間を表し、縦軸が可動型の位置およびガス圧力を示している。

【0015】

図1に示すように、本発明の実施形態に使用する射出成形装置100は、例えば横型締めタイプとされ金型10、型締装置20、射出装置30、ガス供給装置60と制御装置70とで構成される。金型10は、固定盤1に取り付けられた固定型3と可動盤2に取り付けられた可動型4とからなり、可動盤2及び可動型4は型締装置20の型締シリンダ22で前後進できるように構成されている。型締装置20は、金型10の開閉を作動する型締シリンダ22を備えており、可動型4が固定型3に対して図示しないタイバーに案内されて前後進する。

一方、射出装置30は、射出ユニット40とスクリュ移動手段41およびスクリュ回転手段42などで構成されている。

そして、ガス供給装置60は、ガス源61と開閉弁62、63や図示しない圧力調整弁や安全弁などを備えている。

【0016】

図1に示す固定型3と可動型4とは、半押込み構造であり嵌合部で嵌め合わされ、該嵌め合わされた状態で固定型3に形成されたキャビティ面と可動型4に形成されたキャビティ面とが組み合わされて、金型キャビティを形成する構造となっている。そして、半押込み構造の嵌合部は金型キャビティ全周にわたって形成され、射出充填後に金型キャビティの容積を拡大しても金型キャビティに充填したコア材樹脂が金型10から漏れ出すことを防止している。

そしてまた、例えば、成形品の押出しピン用摺動孔部にはOリングなどのシールが設けられ、金型キャビティに注入したガスが金型10から漏れ出すことがない構成となっている。

【0017】

なお、本発明の実施形態においては、金型10を所定のストローク開いても金型キャビティ内のコア材樹脂が漏れ出すことのない半押込み構造の金型を用いたが、これに限るものではなく、金型キャビティ容積を拡大する成形に適用可能であればそれ以外の平押し構造などの金型を使用しても良い。

【0018】

図1に示す制御装置70は、例えばマイクロコンピュータを主要部として構成され、発泡剤を含むコア材樹脂の可塑化と金型キャビティ内への射出充填を制御する射出制御部71、金型の開閉や型締力を制御する型締制御部72および金型キャビティへのガスの注入と、金型キャビティからのガスの排出を制御するガス制御部73などを備えている。図1に示す型締制御部72には、図示しない可動型4の型開閉位置を必要に応じて多段階に設定する可動盤2の位置設定部と可動型4の型開閉速度を型開閉位置の必要に応じて多段階に設定する可動盤2の速度設定部および型締力を設定する型締力設定部を備えており、これらの設定値に基づいて可動型の位置と速度および型締力が制御されるようになっている。

【0019】

なお、本実施形態では、直圧式の型締装置を有する横型締めタイプの射出成形装置100を用いたが、トグル式型締装置を有する射出成形装置や電動式の射出成形装置、または竪型締めタイプの射出成形装置を使用しても良い。

【0020】

次に、本発明の射出成形装置100を使用して、コア材樹脂の賦形と同時にコア材樹脂の表面に加飾層を有する表皮材5を融着一体化した後、コア材樹脂を発泡させる樹脂成形品の成形方法について説明する。

本発明の成形方法は、下記の工程を備えている。

(a)固定型3と可動型4とを備えた一対の成形金型の間に表皮材5をセットするセット工程。

(b)表皮材5のセット工程後に、固定型3と可動型4との両型隙間が第1所定値(S0)まで型締めし第1所定値(S0)を保持する第1型締工程。

(c)型締め完了の後に、金型キャビティ内にガスを注入するガス注入工程。

(d)ガスの圧力検知の後に、金型キャビティ内にコア材樹脂を射出充填する射出工程。

(e)射出工程開始から所定時間(t1)経過後に、可動型4を最終型締位置まで型締めする第2型締工程。

(f)射出工程開始から所定時間(t2)経過後に、金型キャビティ内のガスを排出するガス排出工程。

(g)第2型締工程の後に、固定型3と可動型4との両型隙間が第2所定値(S1)まで型開きし、第2所定値(S1)を保持するコア材樹脂の発泡工程。

(h)発泡工程の後に、固定型3と可動型と4の両型隙間が第3所定値(S2)まで型開きし、第3所定値(S2)を保持する工程。

(i)第3所定値(S2)を保持する工程の後に、金型10を開いて樹脂成形品を取出す工程。

【0021】

以上の工程を備えた成形方法によれば、コア材樹脂の賦形と同時にコア材樹脂の表面に表皮材5を融着一体化した後にコア材樹脂を発泡させる成形に際して、コア材樹脂の発泡ガスの脱泡や押圧をなくして発泡ムラを防止して、表皮材の風合いを損なうことがなく、また表皮材に潰れや表面傷のない優れた外観の樹脂成形品を得ることができる。

【0022】

以下、各工程について図2のタイムチャートを参照しながら説明する。

図2は、本発明の型締め動作および金型キャビティ内のガス圧力変化を説明するためのタイムチャートであり、横軸が時間を表し、縦軸が可動型の位置およびガス圧力を示している。

本発明の成形方法で融着一体化する加飾層を有した表皮材として、例えばソフト感を必要とする場合にはポリプロピレン発泡シート(厚さ2mm、発泡倍率15倍)の表面にサーモプラスチックオレフィン(厚さ0.5mm)シートを貼った積層シート(厚さ2.5mm)などを用いる。また、起毛手触り感を必要とする場合にはポリエチレンテレフタレート繊維を使った織布(起毛4〜5mm)の表皮材や、ポリエチレンテレフタレート繊維を使った織布の裏面にポリウレタン発泡シート(2〜3mm)を貼った積層シートなどを用いる。

【0023】

工程(a)では、可動型4は型開位置(S3)にあり、型開限の状態である。この状態で、表皮材5を可動型4に加飾層が可動型キャビティ面に対面するようにセットする。表皮材5は可動型4に設置した図示しない表皮材固定枠で挟持することもできるが、表皮材固定枠を使用しなくても金型隙間を適切な値に保つことなどにより固定型3と可動型4とで表皮材5を挟持することができる。

【0024】

工程(b)では、可動型4を第1所定値(S0)まで移動させる。この第1所定値(S0)は金型隙間が10〜40mmの範囲にあるのが好ましい。金型隙間が10mmより小さいとコア材樹脂を射出充填した場合において、樹脂熱および樹脂圧力によって表皮材5がダメージを受ける。なお、ここでいう金型隙間とは両金型を型締した状態を金型間の隙間が0とし、この状態より型開き方向へ移動した距離を金型隙間という。一方、金型隙間が40mm以上になると固定型3と可動型4による表皮材5の挟持が困難となるとともに、コア材樹脂の射出初期に形成するブリッジ効果が弱くなり、コア材樹脂のドローダウンが発生する。

前述のブリッジ効果とは以下のようなものである。

即ち、固定型3側から射出されたコア材樹脂が表皮材5と金型キャビティ面の両方に接触して、表面張力現象に類似した状況でコア材樹脂のドローダウンを防止するものである。

【0025】

工程(c)では、金型キャビティ内にガスを注入する。なお、ガスとして使用できるものは、例えば、空気、窒素、もしくは二酸化炭素が代表的なものであるが、特にこれに限定されるものではなく、使用する発泡剤、樹脂の種類、装置環境等によって適宜選択すれば良い。該ガスとして、金型キャビティに注入するガスは二酸化炭素、または窒素などの不活性ガスが樹脂を酸化させ難いと言う点で好適である。また、二酸化炭素と窒素を混合したものであっても良い。

また、コア材樹脂充填中の金型キャビティ内の圧力はコア材樹脂の発泡圧力と略同一圧力に維持されることが好ましい。金型キャビティ内の圧力をコア材樹脂の発泡圧力と略同一圧力としたのは、圧力が発泡圧力より高い場合はコア材樹脂流動先端からの脱泡の抑制には効果があるが押圧力として作用しコア材樹脂が発泡膨張できないとともに、コア材樹脂の流動を低下させる。また、圧力が発泡圧力より低い場合はコア材樹脂流動先端からのガス脱泡の抑制効果がなく必要な発泡ガス量が得られないことにより発生する発泡ムラを防止することにある。

【0026】

以上の場合において、例えば、化学発泡剤を使用する成形の場合の金型キャビティ内へのガス注入圧力は0.1〜5.0MPaの範囲とし、好ましくは0.5〜2.0MPaの範囲とする。

【0027】

図1において、61はガス源であって図示されていない二酸化炭素ボンベ、窒素ボンベ、または空気圧縮機と圧力調整弁などを有し、減圧されたガスもしくは空気を金型キャビティへ供給する。62、63は開閉弁であり、開閉弁62を開くことで減圧されたガスもしくは空気を金型キャビティへ注入し、開閉弁62を閉じ開閉弁63を開くことによって金型キャビティ内のガスもしくは空気を排出する構成となっている。そして、ガス源61、開閉弁62、63および金型10とは配管経路で連結され、ガスもしくは空気の注入および排出の制御は制御装置70のガス制御部73の指令に基づいて行なわれる。

【0028】

固定型3には図示しない圧力検出器が取り付けられており、金型キャビティ内のガスの圧力を検出している。そして、検出した圧力が設定値より低下した場合は開閉弁62を開いてガスもしくは空気を注入し、また、上昇した場合は開閉弁62を閉じ、開閉弁63を開いてガスもしくは空気を排出し、金型キャビティ内圧力がコア材樹脂の発泡圧力と略同一となるように維持するのである。

本発明においては、コア材樹脂充填中の金型キャビティ内圧力がコア材樹脂の発泡圧力と略同一となるように維持することで発泡ガスの脱泡を抑制し、発泡ガスの不足による発泡ムラを防ぐのである。また、圧力検出器を固定型3に取り付けた構成としたが、ガス供給装置60または、ガス供給装置60と金型10との配管経路に取り付けた構成であっても良い。

また、金型キャビティ内の圧力維持を開閉弁62、63の開閉動作で行なう構成としたが、圧力調整弁(例えば、リリーフ弁)などを用いた構成であっても良い。

【0029】

工程(d)の金型キャビティ内にコア材樹脂を射出充填する射出工程では、射出装置30の射出ユニット40の先端取り付けられたノズル43から固定型3の樹脂通路44を通って、射出ユニット40により計量された発泡剤を含む所定量のコア材樹脂が、固定型3と表皮材5により形成されたキャビティ空間に射出充填される。射出開始のタイミングは、金型キャビティ内のガスの圧力が予め設定した所定の圧力まで上昇したことを検知して起動するタイマに基づいており、このタイマのタイムアウト信号により射出が行なわれる。

【0030】

前記コア材樹脂を射出充填する射出工程(d)において可動盤2の位置を第1所定位置(S0)で保持する方法としたが、コア材樹脂の流動状態や表皮材5の延伸状態などに応じて可動盤位置を変化させる方法であっても良い。

【0031】

本発明のコア材に適用できる樹脂は、射出成形が可能なPS(ポリスチレン)やPP(ポリプロピレン)などに代表される熱可塑性樹脂材料に発泡剤を混合したものである。

そして、発泡剤には重炭酸ソーダに代表される無機発泡剤やアゾジカルボンアミド(ADCA)に代表される有機発泡剤の化学発泡剤が好適に使用される。発泡剤の形態は粉末状であっても、またマスターバッチ状としたものであっても好適に使用することができる。

また、二酸化炭素や窒素などの不活性ガスを直接樹脂に混合して発泡剤としても良い。

【0032】

工程(e)の第2型締工程では、射出工程開始から所定時間(t1)経過後に、可動盤2を最終型締位置まで移動させて型締めして、射出充填したコア材樹脂と表皮材5とを融着一体化し表皮材5とコア材樹脂とを賦形するとともに、コア材樹脂表面は冷却されスキン層が形成される。必要に応じて可動盤2の最終型締位置における保持を行ない、表皮材5とコア材樹脂との賦形の程度や、コア材樹脂表面のスキン層の形成を調整しても良い。

そして、射出充填開始から充填完了の間において、金型キャビティ内のガス圧力が射出充填および型締動作に応じてコア材樹脂の発泡圧力と略同一となるように維持されている。

【0033】

工程(f)のガス排出工程では、射出工程開始から所定時間(t2)経過後に、金型キャビティ内のガスを排出開始する。そして、金型キャビティ内のガスの排出完了タイミングは、コア材樹脂の金型キャビティ充填完了のタイミングと略同一であることが好ましい。金型キャビティ内からのガスの排出完了タイミングをコア材樹脂の金型キャビティ充填完了のタイミングと略同一としたのは、ガスの排出完了タイミングが早い場合はコア材樹脂流動途中で発泡圧力より小さくなり脱泡の抑制効果が持続せず発泡に必要なガス量が不足し、また、排出完了タイミングが遅い場合は金型キャビティ容積の拡大におけるコア材樹脂の発泡時に押圧力として作用してコア材樹脂が発泡膨張できないことによる発泡ムラを防止することにある。

また、金型キャビティ内のガスの排出開始を射出工程開始から所定時間(t2)の経過後とする方法としたが、例えば、可動盤2の位置を検出して排出を開始する方法や、金型10内に組み込まれた樹脂圧力センサなどでコア材樹脂の充填挙動を検知して排出を開始する方法であっても良い。

そして、金型キャビティに設けたガスの排出位置を金型内樹脂の最終流動位置としたので、金型キャビティ内にガスもしくは空気が滞留することがない。

【0034】

工程(g)のコア材樹脂の発泡工程では、第2型締工程後に固定型3と可動型4との両型隙間を第2所定値(S1)まで可動盤2を移動して型開きし第2所定値(S1)をコア材樹脂が冷却凝固するまで保持することで、金型キャビティの容積が拡大されコア材樹脂が発泡膨張して発泡セル層が形成される。

そして、発泡工程における発泡セル層の品質制御は第2所定位置(S1)までの型開速度を調整することによって行なう。また、コア材樹脂の発泡工程における型開速度の制御は、必要に応じて速度を多段階に調整できる多段型開制御としても良い。

このようにして、発泡セル層を有したコア材樹脂と表皮材5との一体の樹脂成形品を得ることができるのである。

【0035】

工程(h)の表皮材の回復工程では、コア材樹脂が発泡し発泡セル層を形成した発泡工程後に、固定型3と可動型4との両型隙間を第3所定値(S2)まで可動盤2を移動して型開きすることで金型キャビティ面と表皮材5との間に表皮材の回復隙間を設けたので、コア材樹脂の保有熱によって表皮材の温度が再上昇して表皮材の発泡シートの潰れやシート表面傷が回復し、表皮材の風合いが向上する。

特に、表面層に起毛層を有する表皮材5の成形においては起毛層の毛倒れが回復し、起毛層の毛倒れによる風合いの消失をより確実に防止することができる。

【0036】

工程(i)の樹脂成形品を取出す工程では、表皮材の回復工程後に、可動型4を型開限の状態である型開位置(S3)まで移動させ金型10を開き、樹脂成形品は図示しない型締装置20に取り付けられた成形品の押出装置で金型10から押出され、射出成形装置100より取出すことができる。

以上により、1サイクル成形が完了する。

【0037】

次に、本発明の実施例により、本発明の優れた効果を説明する。

図1に示す射出成形装置100により、次のような材料を用い、以下の条件を設定して成形を行なった。

【実施例1】

【0038】

実施例1として標準的な成形例(本願第1の発明に対応する)を説明する。

(1)表皮材はポリプロピレン発泡シート(厚さ2mm、発泡倍率15倍)の表面にサーモプラスチックオレフィン(厚さ0.5mm)シートを貼った積層シート(厚さ2.5mm)を使用。

(2)コア材はポリプロピレン(PP)樹脂を使用、発泡前の樹脂厚み=1.5mmとした。

(3)発泡剤は無機発泡剤のマスターバッチを3質量%の割合でコア材樹脂に混合して使用。

(4)金型温度は30〜40℃に設定した。

(5)樹脂温度は190〜200℃に設定した。

(6)第1所定位置(S0)を20〜30mm、第2所定位置(S1)を1.5mm、第3所定位置(S2)を4.0〜4.5mmとした。

(7)成形品は950x580mmのドアトリム(自動車内装部品)とした。

【0039】

金型キャビティ内にコア材樹脂の発泡圧力と略同一の1.0MPaの圧力で二酸化炭素を注入し、コア材樹脂の金型キャビティ充填完了の略同一タイミングで二酸化炭素を排出完了するとともに、金型キャビティの容積を拡大して発泡させた。その結果、表皮材の良好な風合いと外観、発泡セル層を有した発泡厚み3.0mm(発泡倍率=2倍、軽量化=35%)の樹脂成形品を安定して得ることができた。

【実施例2】

【0040】

実施例2として表皮材の回復工程を追加した成形例(本願第2の発明に対応する)を説明する。

使用した成形装置、成形品、成形条件などは以下に示す表皮材を除いて実施例1と同じである。

(1)表皮材はポリプロピレンレンシート(厚さ0.15mm)などの表面にポリエチレンテレフタレート繊維の起毛層(4.0〜4.5mm)を形成した2層シートを使用した。

金型キャビティ内にコア材樹脂の発泡圧力と略同一の1.0MPaの圧力で二酸化炭素を注入し、コア材樹脂の金型キャビティ充填完了の略同一タイミングで二酸化炭素を排出完了するとともに、金型キャビティの容積を拡大して発泡させ、コア材樹脂発泡完了後に、金型キャビティ面と表皮材との間に隙間を設けたので、起毛層の毛倒れがなく良好な風合いと外観、発泡セル層を有した発泡厚み3.0mm(発泡倍率=2倍、軽量化=35%)の樹脂成形品を安定して得ることができた。

【0041】

本発明においては、金型キャビティ内のガスもしくは空気の圧力をコア材樹脂の発泡圧力と略同一としたので、発泡圧力より高いことによるコア材樹脂が発泡膨張できずに発生する発泡ムラや、発泡圧力より低いことによる発泡ガスの脱泡により発生する発泡ムラが防止できる。

また、金型キャビティ内のガスまたは空気の排出完了タイミングをコア材樹脂の金型キャビティ充填完了の略同一としたので、ガスの排出完了タイミングが早いことによる発泡ガスの脱泡による発泡ムラや、ガスの排出完了タイミングが遅いことによりコア材樹脂が発泡膨張できず発泡ムラとなることもない。

そして、金型キャビティに設けたガスもしくは空気の排出位置を、金型内樹脂の最終流動位置としたので、金型キャビティ内のガスの排出が確実で残留がなく、表皮材の風合いに優れた良好な外観と、発泡セル層を有する樹脂成形品を得ることができる。

【0042】

以上説明したように、発泡剤を含むコア材樹脂の金型キャビティ内への充填中やコア材樹脂射出充填後の再型締(第2型締工程)の際において、金型キャビティ内のガスの圧力をコア材樹脂の発泡圧力と略同一とすることとしたので、コア材樹脂中の発泡ガスの脱泡や発泡ガスの抑制による発泡ムラがなく、コア材樹脂を所望する発泡セル層とすることができる。

これにより、コア材樹脂の賦形と同時に、コア材樹脂の表面に加飾層を有する表皮材を融着一体化した後にコア材樹脂を発泡させる成形を行なっても、コア材樹脂が所望する発泡セル層を形成することから、表皮材が風合いを損なうこともなく良好な外観と発泡セル層を有した樹脂成形品を得ることができる。

【0043】

そして、コア材樹脂発泡完了後に、固定型と可動型との両型隙間を所定値まで型開きし、金型キャビティ面と表皮材との間に隙間を設けることとしたので、射出充填時や再型締時に受けた表皮材の潰れや表面傷を回復することができ、加飾性表皮材のより風合いに優れた良好な外観と発泡セル層を有した樹脂成形品を得ることができる。

【図面の簡単な説明】

【0044】

【図1】本発明の実施形態に係る成形方法を実施するための射出成形装置の全体構成を概略的に示す説明図である。

【図2】本発明の型締め動作および金型キャビティ内のガス圧力変化を説明するためのタイムチャート図である。

【符号の説明】

【0045】

1 固定盤

2 可動盤

3 固定型

4 可動型

5 表皮材

10 金型

20 型締装置

30 射出装置

60 ガス供給装置

70 制御装置

100 射出成形装置

S0 第1所定位置

S1 第2所定位置

S2 第3所定位置

S3 型開位置

【技術分野】

【0001】

本発明は、コア材樹脂の賦形と同時にコア材樹脂の表面に表皮材を融着一体化した後、コア材樹脂を発泡させる樹脂成形品の成形方法に関するものであり、特に、コア材樹脂の射出充填時に発泡を抑制することによって発泡ムラをなくし、良好な風合いと外観を有した樹脂成形品を得る樹脂成形品の成形方法に関する。

【背景技術】

【0002】

近年、自動車、家電、建材等に使用される樹脂成形品を製造する方法は、装飾性や感触等の付加価値を付けて成形品品質や付加価値を高める、あるいは、成形工程の工程を省いてコストダウンを図ることを目的として、表面に加飾層を有する表皮材を熱可塑性樹脂からなるコア材樹脂の表面に融着一体化する成形方法が用いられている。特に、この成形方法は、製品に対する樹脂の使用量を減らして軽量化ができ、また、軽量化はコスト低減につながることとあいまって経済効果が大きいため、発泡させたコア材表面に表皮材を融着一体化させた樹脂成形品が、徐々に実用に供されるようになってきている。

【0003】

例えば、特許文献1には、PP(ポリプロピレン)発泡シートの表面にTPO(熱可塑性オレフィン)シートを貼った積層シートを表皮材として、コア材樹脂にPP(ポリプロピレン)を用いた貼り合せ成形方法により、表皮材をコア材表面に融着一体化する樹脂成形品の成形方法が開示されている。

この特許文献1に開示された方法によれば、型締め動作により固定型と可動型との間の隙間が所定の大きさになるまで型締めした後、型締動作を一時停止させた状態で表皮材と固定型との空間にコア材樹脂を射出充填し、充填開始とともに可動型を所定位置まで型開する。そして型開の後、再度型締することにより表皮材で表面加飾した風合いの優れた樹脂成形品が成形できることが記載されている。

【0004】

一方、発泡ムラを防止する発泡樹脂成形体の成形方法として、例えば特許文献2に、発

泡性樹脂を射出する際において金型キャビティ内に空気や二酸化炭素等のガスを供給し、金型キャビティ容積を拡大する樹脂の発泡時にガスを排出する方法が開示されている。

この特許文献2に開示された方法によれば、射出時に金型キャビティ内に供給したガスの圧力で、発泡性脂材料の脱泡を抑えて発泡ムラが防止できることが記載されている。

【特許文献1】特開2002−11771号

【特許文献2】特開2003−33941号

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、前記特許文献1に開示されたような、型開の後再度型締する成形方法により発泡剤を含むコア材樹脂を用いて表皮材を融着一体化させた樹脂成形品を成形しようとした場合、射出充填され団子状態となったコア材樹脂を型締動作で再流動させる際に、コア材樹脂の流動先端からの発泡ガスの脱泡によって発泡ムラが発生し、表皮材の風合いと外観を損なうという問題が有った。

【0006】

前記問題を解決することを目的として、射出充填圧力で型開する低圧型締状態で表皮材と固定型との空間にコア材樹脂を射出充填し、充填完了後に金型を最終型締位置まで閉じる成形方法とした場合においても、射出充填されたコア材樹脂は金型の型開挙動で団子状態となり、その後の再型締動作による再流動時に、コア材樹脂の流動先端からの発泡ガスの脱泡によって発泡ムラが発生するため、表皮材の風合いと外観を損なうという問題は解決されなかった。

【0007】

また、前記特許文献2に開示された発明のように、発泡剤を含む樹脂を射出する際に金型キャビティ内にガスを供給するとともに、樹脂の発泡時に金型キャビティ内のガスを排出する方法によって、発泡させたコア材樹脂表面に表皮材を融着一体化させた樹脂成形品を得ようとした場合においても、金型キャビティ内のガスの圧力や排出タイミングによって発泡ムラが発生し、表皮材の風合いと外観を損なうといった問題が有った。

そして、特許文献2には、金型キャビティ内にガスを供給し、また、排出する方法が開示されているものの、どのような供給圧力や排出タイミングが適切であるかについては記載されていない。

【0008】

そこで、本発明は、コア材樹脂の賦形と同時に、コア材の表面に表皮材を融着一体化した後にコア材樹脂を発泡させる成形に際して、コア材樹脂の射出充填時において発泡を抑制して発泡ムラをなくし、良好な風合いと外観を有する樹脂成形品の成形方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

このため、本発明の方法は、対向する固定型と可動型とを備えた一対の成形金型の間に表皮材をセットし、該表皮材と該一対の成形金型とで形成される金型キャビティ内に発泡剤を含むコア材樹脂を射出充填して該表皮材と該コア材樹脂とを一体化させた後に、金型キャビティ容積を拡大して該コア材樹脂を発泡させる樹脂成形品の成形方法において、(イ)該表皮材をセット後に、該固定型と可動型との両型隙間が第1所定値(S0)まで型締めし、該第1所定値(S0)を保持する第1型締工程と、(ロ)該型締め完了の後に、該金型キャビティ内にガスを注入するガス注入工程と、(ハ)該ガスの圧力検知の後に、該金型キャビティ内に該コア材樹脂を射出充填する射出工程と、(ニ)該射出工程の開始から所定時間(t1)経過後に、該可動型を最終型締位置まで型締めする第2型締工程と、(ホ)該射出工程の開始から所定時間(t2)経過後に、該金型キャビティ内の該ガスを排出するガス排出工程と、(ヘ)該第2型締工程の後に、該固定型と可動型との両型隙間が第2所定値(S1)まで型開きし、該第2所定値(S1)を保持する該コア材樹脂の発泡工程と、を備え、コア材樹脂充填中の金型キャビティ内のガスもしくは空気の圧力を該コア材樹脂の発泡圧力と略同一に維持するとともに、該金型キャビティ内のガスの排出完了タイミングを該コア材樹脂の金型キャビティ充填完了のタイミングと略同一とした、ことを特徴としたものである。

【0010】

この場合において、前記発泡工程後に、該固定型と可動型との両型隙間が第3所定値(S2)まで型開きし、該第3所定値(S2)を保持する工程を備えていることが好ましい。

更に、前記金型キャビティに設けた該ガスの排出位置が、金型内樹脂の最終流動位置であることがより好ましい。

【0011】

本発明において、コア材樹脂充填中の金型キャビティ内のガスもしくは空気の圧力をコア材樹脂の発泡圧力と略同一としたのは、圧力が発泡圧力より高い場合はコア材樹脂流動先端からの脱泡の抑制には効果があるが押圧力として作用しコア材樹脂が発泡膨張できないとともに、コア材樹脂の流動を低下させ、また、圧力が発泡圧力より低い場合はコア材樹脂流動先端からの脱泡の抑制効果がなく発泡に必要なガス量が得られないことにより発生する発泡ムラを防止することにある。

一方、金型キャビティ内のガス排出完了タイミングをコア材樹脂の金型キャビティ充填完了のタイミングと略同一としたのは、排出開始タイミングが早い場合はコア材樹脂流動途中に金型キャビティ内の圧力が発泡圧力より小さくなり脱泡の抑制効果が持続できずに脱泡し、また、排出開始タイミングが遅い場合は金型キャビティ容積の拡大によるコア材樹脂の発泡時に押圧力として作用してコア材樹脂が発泡膨張できないことにより発生する発泡ムラを防止することにある。

【発明の効果】

【0012】

本発明の方法によれば、対向する固定型と可動型とを備えた一対の成形金型の間に表皮材をセットし、表皮材と一対の成形金型とで形成される金型キャビティ内に発泡剤を含むコア材樹脂を射出充填して表皮材とコア材樹脂とを一体化させた後に、金型キャビティを拡大してコア材樹脂を発泡させる樹脂成形品の成形方法において、金型キャビティ内にガスを注入しコア材樹脂充填中の金型キャビティ内のガスもしくは空気の圧力をコア材樹脂の発泡圧力と略同一に維持し、該コア材樹脂の金型キャビティ内充填完了の略同一タイミングでガスを排出完了するとともに、型開きして金型キャビティ容積を拡大することとしたので、コア材樹脂の賦形と同時にコア材樹脂の表面に加飾層を有する表皮材を融着一体化した後にコア材樹脂を発泡させる成形に際して、コア材樹脂の発泡ムラを防止して良好な風合いと外観を有する樹脂成形品を安定して得ることができる。

【0013】

そして、コア材樹脂の発泡完了後に、固定型と可動型の両型隙間を所定値まで型開きし、金型キャビティ面と表皮材との間に隙間を設けることとしたので、射出充填時や再型締時に受けた表皮材の潰れや表面傷を回復するという優れた効果を有する。

更に、金型キャビティに設けたガスの排出位置を、金型内樹脂の最終流動位置としたので、金型キャビティ内のガスまたは空気を十分に排出することができ、コア材樹脂の発泡ムラを防止してより良好な風合いと外観を有する樹脂成形品を安定して得ることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施形態について、図面を参照しながら詳細に説明する。

図1〜図2は本発明の実施形態に係り、図1は本発明の方法を実施するための射出成形装置の全体構成を概略的に示す説明図である。図2は、本発明の型締め動作および金型キャビティ内のガス圧力変化を説明するためのタイムチャート図であり、横軸が時間を表し、縦軸が可動型の位置およびガス圧力を示している。

【0015】

図1に示すように、本発明の実施形態に使用する射出成形装置100は、例えば横型締めタイプとされ金型10、型締装置20、射出装置30、ガス供給装置60と制御装置70とで構成される。金型10は、固定盤1に取り付けられた固定型3と可動盤2に取り付けられた可動型4とからなり、可動盤2及び可動型4は型締装置20の型締シリンダ22で前後進できるように構成されている。型締装置20は、金型10の開閉を作動する型締シリンダ22を備えており、可動型4が固定型3に対して図示しないタイバーに案内されて前後進する。

一方、射出装置30は、射出ユニット40とスクリュ移動手段41およびスクリュ回転手段42などで構成されている。

そして、ガス供給装置60は、ガス源61と開閉弁62、63や図示しない圧力調整弁や安全弁などを備えている。

【0016】

図1に示す固定型3と可動型4とは、半押込み構造であり嵌合部で嵌め合わされ、該嵌め合わされた状態で固定型3に形成されたキャビティ面と可動型4に形成されたキャビティ面とが組み合わされて、金型キャビティを形成する構造となっている。そして、半押込み構造の嵌合部は金型キャビティ全周にわたって形成され、射出充填後に金型キャビティの容積を拡大しても金型キャビティに充填したコア材樹脂が金型10から漏れ出すことを防止している。

そしてまた、例えば、成形品の押出しピン用摺動孔部にはOリングなどのシールが設けられ、金型キャビティに注入したガスが金型10から漏れ出すことがない構成となっている。

【0017】

なお、本発明の実施形態においては、金型10を所定のストローク開いても金型キャビティ内のコア材樹脂が漏れ出すことのない半押込み構造の金型を用いたが、これに限るものではなく、金型キャビティ容積を拡大する成形に適用可能であればそれ以外の平押し構造などの金型を使用しても良い。

【0018】

図1に示す制御装置70は、例えばマイクロコンピュータを主要部として構成され、発泡剤を含むコア材樹脂の可塑化と金型キャビティ内への射出充填を制御する射出制御部71、金型の開閉や型締力を制御する型締制御部72および金型キャビティへのガスの注入と、金型キャビティからのガスの排出を制御するガス制御部73などを備えている。図1に示す型締制御部72には、図示しない可動型4の型開閉位置を必要に応じて多段階に設定する可動盤2の位置設定部と可動型4の型開閉速度を型開閉位置の必要に応じて多段階に設定する可動盤2の速度設定部および型締力を設定する型締力設定部を備えており、これらの設定値に基づいて可動型の位置と速度および型締力が制御されるようになっている。

【0019】

なお、本実施形態では、直圧式の型締装置を有する横型締めタイプの射出成形装置100を用いたが、トグル式型締装置を有する射出成形装置や電動式の射出成形装置、または竪型締めタイプの射出成形装置を使用しても良い。

【0020】

次に、本発明の射出成形装置100を使用して、コア材樹脂の賦形と同時にコア材樹脂の表面に加飾層を有する表皮材5を融着一体化した後、コア材樹脂を発泡させる樹脂成形品の成形方法について説明する。

本発明の成形方法は、下記の工程を備えている。

(a)固定型3と可動型4とを備えた一対の成形金型の間に表皮材5をセットするセット工程。

(b)表皮材5のセット工程後に、固定型3と可動型4との両型隙間が第1所定値(S0)まで型締めし第1所定値(S0)を保持する第1型締工程。

(c)型締め完了の後に、金型キャビティ内にガスを注入するガス注入工程。

(d)ガスの圧力検知の後に、金型キャビティ内にコア材樹脂を射出充填する射出工程。

(e)射出工程開始から所定時間(t1)経過後に、可動型4を最終型締位置まで型締めする第2型締工程。

(f)射出工程開始から所定時間(t2)経過後に、金型キャビティ内のガスを排出するガス排出工程。

(g)第2型締工程の後に、固定型3と可動型4との両型隙間が第2所定値(S1)まで型開きし、第2所定値(S1)を保持するコア材樹脂の発泡工程。

(h)発泡工程の後に、固定型3と可動型と4の両型隙間が第3所定値(S2)まで型開きし、第3所定値(S2)を保持する工程。

(i)第3所定値(S2)を保持する工程の後に、金型10を開いて樹脂成形品を取出す工程。

【0021】

以上の工程を備えた成形方法によれば、コア材樹脂の賦形と同時にコア材樹脂の表面に表皮材5を融着一体化した後にコア材樹脂を発泡させる成形に際して、コア材樹脂の発泡ガスの脱泡や押圧をなくして発泡ムラを防止して、表皮材の風合いを損なうことがなく、また表皮材に潰れや表面傷のない優れた外観の樹脂成形品を得ることができる。

【0022】

以下、各工程について図2のタイムチャートを参照しながら説明する。

図2は、本発明の型締め動作および金型キャビティ内のガス圧力変化を説明するためのタイムチャートであり、横軸が時間を表し、縦軸が可動型の位置およびガス圧力を示している。

本発明の成形方法で融着一体化する加飾層を有した表皮材として、例えばソフト感を必要とする場合にはポリプロピレン発泡シート(厚さ2mm、発泡倍率15倍)の表面にサーモプラスチックオレフィン(厚さ0.5mm)シートを貼った積層シート(厚さ2.5mm)などを用いる。また、起毛手触り感を必要とする場合にはポリエチレンテレフタレート繊維を使った織布(起毛4〜5mm)の表皮材や、ポリエチレンテレフタレート繊維を使った織布の裏面にポリウレタン発泡シート(2〜3mm)を貼った積層シートなどを用いる。

【0023】

工程(a)では、可動型4は型開位置(S3)にあり、型開限の状態である。この状態で、表皮材5を可動型4に加飾層が可動型キャビティ面に対面するようにセットする。表皮材5は可動型4に設置した図示しない表皮材固定枠で挟持することもできるが、表皮材固定枠を使用しなくても金型隙間を適切な値に保つことなどにより固定型3と可動型4とで表皮材5を挟持することができる。

【0024】

工程(b)では、可動型4を第1所定値(S0)まで移動させる。この第1所定値(S0)は金型隙間が10〜40mmの範囲にあるのが好ましい。金型隙間が10mmより小さいとコア材樹脂を射出充填した場合において、樹脂熱および樹脂圧力によって表皮材5がダメージを受ける。なお、ここでいう金型隙間とは両金型を型締した状態を金型間の隙間が0とし、この状態より型開き方向へ移動した距離を金型隙間という。一方、金型隙間が40mm以上になると固定型3と可動型4による表皮材5の挟持が困難となるとともに、コア材樹脂の射出初期に形成するブリッジ効果が弱くなり、コア材樹脂のドローダウンが発生する。

前述のブリッジ効果とは以下のようなものである。

即ち、固定型3側から射出されたコア材樹脂が表皮材5と金型キャビティ面の両方に接触して、表面張力現象に類似した状況でコア材樹脂のドローダウンを防止するものである。

【0025】

工程(c)では、金型キャビティ内にガスを注入する。なお、ガスとして使用できるものは、例えば、空気、窒素、もしくは二酸化炭素が代表的なものであるが、特にこれに限定されるものではなく、使用する発泡剤、樹脂の種類、装置環境等によって適宜選択すれば良い。該ガスとして、金型キャビティに注入するガスは二酸化炭素、または窒素などの不活性ガスが樹脂を酸化させ難いと言う点で好適である。また、二酸化炭素と窒素を混合したものであっても良い。

また、コア材樹脂充填中の金型キャビティ内の圧力はコア材樹脂の発泡圧力と略同一圧力に維持されることが好ましい。金型キャビティ内の圧力をコア材樹脂の発泡圧力と略同一圧力としたのは、圧力が発泡圧力より高い場合はコア材樹脂流動先端からの脱泡の抑制には効果があるが押圧力として作用しコア材樹脂が発泡膨張できないとともに、コア材樹脂の流動を低下させる。また、圧力が発泡圧力より低い場合はコア材樹脂流動先端からのガス脱泡の抑制効果がなく必要な発泡ガス量が得られないことにより発生する発泡ムラを防止することにある。

【0026】

以上の場合において、例えば、化学発泡剤を使用する成形の場合の金型キャビティ内へのガス注入圧力は0.1〜5.0MPaの範囲とし、好ましくは0.5〜2.0MPaの範囲とする。

【0027】

図1において、61はガス源であって図示されていない二酸化炭素ボンベ、窒素ボンベ、または空気圧縮機と圧力調整弁などを有し、減圧されたガスもしくは空気を金型キャビティへ供給する。62、63は開閉弁であり、開閉弁62を開くことで減圧されたガスもしくは空気を金型キャビティへ注入し、開閉弁62を閉じ開閉弁63を開くことによって金型キャビティ内のガスもしくは空気を排出する構成となっている。そして、ガス源61、開閉弁62、63および金型10とは配管経路で連結され、ガスもしくは空気の注入および排出の制御は制御装置70のガス制御部73の指令に基づいて行なわれる。

【0028】

固定型3には図示しない圧力検出器が取り付けられており、金型キャビティ内のガスの圧力を検出している。そして、検出した圧力が設定値より低下した場合は開閉弁62を開いてガスもしくは空気を注入し、また、上昇した場合は開閉弁62を閉じ、開閉弁63を開いてガスもしくは空気を排出し、金型キャビティ内圧力がコア材樹脂の発泡圧力と略同一となるように維持するのである。

本発明においては、コア材樹脂充填中の金型キャビティ内圧力がコア材樹脂の発泡圧力と略同一となるように維持することで発泡ガスの脱泡を抑制し、発泡ガスの不足による発泡ムラを防ぐのである。また、圧力検出器を固定型3に取り付けた構成としたが、ガス供給装置60または、ガス供給装置60と金型10との配管経路に取り付けた構成であっても良い。

また、金型キャビティ内の圧力維持を開閉弁62、63の開閉動作で行なう構成としたが、圧力調整弁(例えば、リリーフ弁)などを用いた構成であっても良い。

【0029】

工程(d)の金型キャビティ内にコア材樹脂を射出充填する射出工程では、射出装置30の射出ユニット40の先端取り付けられたノズル43から固定型3の樹脂通路44を通って、射出ユニット40により計量された発泡剤を含む所定量のコア材樹脂が、固定型3と表皮材5により形成されたキャビティ空間に射出充填される。射出開始のタイミングは、金型キャビティ内のガスの圧力が予め設定した所定の圧力まで上昇したことを検知して起動するタイマに基づいており、このタイマのタイムアウト信号により射出が行なわれる。

【0030】

前記コア材樹脂を射出充填する射出工程(d)において可動盤2の位置を第1所定位置(S0)で保持する方法としたが、コア材樹脂の流動状態や表皮材5の延伸状態などに応じて可動盤位置を変化させる方法であっても良い。

【0031】

本発明のコア材に適用できる樹脂は、射出成形が可能なPS(ポリスチレン)やPP(ポリプロピレン)などに代表される熱可塑性樹脂材料に発泡剤を混合したものである。

そして、発泡剤には重炭酸ソーダに代表される無機発泡剤やアゾジカルボンアミド(ADCA)に代表される有機発泡剤の化学発泡剤が好適に使用される。発泡剤の形態は粉末状であっても、またマスターバッチ状としたものであっても好適に使用することができる。

また、二酸化炭素や窒素などの不活性ガスを直接樹脂に混合して発泡剤としても良い。

【0032】

工程(e)の第2型締工程では、射出工程開始から所定時間(t1)経過後に、可動盤2を最終型締位置まで移動させて型締めして、射出充填したコア材樹脂と表皮材5とを融着一体化し表皮材5とコア材樹脂とを賦形するとともに、コア材樹脂表面は冷却されスキン層が形成される。必要に応じて可動盤2の最終型締位置における保持を行ない、表皮材5とコア材樹脂との賦形の程度や、コア材樹脂表面のスキン層の形成を調整しても良い。

そして、射出充填開始から充填完了の間において、金型キャビティ内のガス圧力が射出充填および型締動作に応じてコア材樹脂の発泡圧力と略同一となるように維持されている。

【0033】

工程(f)のガス排出工程では、射出工程開始から所定時間(t2)経過後に、金型キャビティ内のガスを排出開始する。そして、金型キャビティ内のガスの排出完了タイミングは、コア材樹脂の金型キャビティ充填完了のタイミングと略同一であることが好ましい。金型キャビティ内からのガスの排出完了タイミングをコア材樹脂の金型キャビティ充填完了のタイミングと略同一としたのは、ガスの排出完了タイミングが早い場合はコア材樹脂流動途中で発泡圧力より小さくなり脱泡の抑制効果が持続せず発泡に必要なガス量が不足し、また、排出完了タイミングが遅い場合は金型キャビティ容積の拡大におけるコア材樹脂の発泡時に押圧力として作用してコア材樹脂が発泡膨張できないことによる発泡ムラを防止することにある。

また、金型キャビティ内のガスの排出開始を射出工程開始から所定時間(t2)の経過後とする方法としたが、例えば、可動盤2の位置を検出して排出を開始する方法や、金型10内に組み込まれた樹脂圧力センサなどでコア材樹脂の充填挙動を検知して排出を開始する方法であっても良い。

そして、金型キャビティに設けたガスの排出位置を金型内樹脂の最終流動位置としたので、金型キャビティ内にガスもしくは空気が滞留することがない。

【0034】

工程(g)のコア材樹脂の発泡工程では、第2型締工程後に固定型3と可動型4との両型隙間を第2所定値(S1)まで可動盤2を移動して型開きし第2所定値(S1)をコア材樹脂が冷却凝固するまで保持することで、金型キャビティの容積が拡大されコア材樹脂が発泡膨張して発泡セル層が形成される。

そして、発泡工程における発泡セル層の品質制御は第2所定位置(S1)までの型開速度を調整することによって行なう。また、コア材樹脂の発泡工程における型開速度の制御は、必要に応じて速度を多段階に調整できる多段型開制御としても良い。

このようにして、発泡セル層を有したコア材樹脂と表皮材5との一体の樹脂成形品を得ることができるのである。

【0035】

工程(h)の表皮材の回復工程では、コア材樹脂が発泡し発泡セル層を形成した発泡工程後に、固定型3と可動型4との両型隙間を第3所定値(S2)まで可動盤2を移動して型開きすることで金型キャビティ面と表皮材5との間に表皮材の回復隙間を設けたので、コア材樹脂の保有熱によって表皮材の温度が再上昇して表皮材の発泡シートの潰れやシート表面傷が回復し、表皮材の風合いが向上する。

特に、表面層に起毛層を有する表皮材5の成形においては起毛層の毛倒れが回復し、起毛層の毛倒れによる風合いの消失をより確実に防止することができる。

【0036】

工程(i)の樹脂成形品を取出す工程では、表皮材の回復工程後に、可動型4を型開限の状態である型開位置(S3)まで移動させ金型10を開き、樹脂成形品は図示しない型締装置20に取り付けられた成形品の押出装置で金型10から押出され、射出成形装置100より取出すことができる。

以上により、1サイクル成形が完了する。

【0037】

次に、本発明の実施例により、本発明の優れた効果を説明する。

図1に示す射出成形装置100により、次のような材料を用い、以下の条件を設定して成形を行なった。

【実施例1】

【0038】

実施例1として標準的な成形例(本願第1の発明に対応する)を説明する。

(1)表皮材はポリプロピレン発泡シート(厚さ2mm、発泡倍率15倍)の表面にサーモプラスチックオレフィン(厚さ0.5mm)シートを貼った積層シート(厚さ2.5mm)を使用。

(2)コア材はポリプロピレン(PP)樹脂を使用、発泡前の樹脂厚み=1.5mmとした。

(3)発泡剤は無機発泡剤のマスターバッチを3質量%の割合でコア材樹脂に混合して使用。

(4)金型温度は30〜40℃に設定した。

(5)樹脂温度は190〜200℃に設定した。

(6)第1所定位置(S0)を20〜30mm、第2所定位置(S1)を1.5mm、第3所定位置(S2)を4.0〜4.5mmとした。

(7)成形品は950x580mmのドアトリム(自動車内装部品)とした。

【0039】

金型キャビティ内にコア材樹脂の発泡圧力と略同一の1.0MPaの圧力で二酸化炭素を注入し、コア材樹脂の金型キャビティ充填完了の略同一タイミングで二酸化炭素を排出完了するとともに、金型キャビティの容積を拡大して発泡させた。その結果、表皮材の良好な風合いと外観、発泡セル層を有した発泡厚み3.0mm(発泡倍率=2倍、軽量化=35%)の樹脂成形品を安定して得ることができた。

【実施例2】

【0040】

実施例2として表皮材の回復工程を追加した成形例(本願第2の発明に対応する)を説明する。

使用した成形装置、成形品、成形条件などは以下に示す表皮材を除いて実施例1と同じである。

(1)表皮材はポリプロピレンレンシート(厚さ0.15mm)などの表面にポリエチレンテレフタレート繊維の起毛層(4.0〜4.5mm)を形成した2層シートを使用した。

金型キャビティ内にコア材樹脂の発泡圧力と略同一の1.0MPaの圧力で二酸化炭素を注入し、コア材樹脂の金型キャビティ充填完了の略同一タイミングで二酸化炭素を排出完了するとともに、金型キャビティの容積を拡大して発泡させ、コア材樹脂発泡完了後に、金型キャビティ面と表皮材との間に隙間を設けたので、起毛層の毛倒れがなく良好な風合いと外観、発泡セル層を有した発泡厚み3.0mm(発泡倍率=2倍、軽量化=35%)の樹脂成形品を安定して得ることができた。

【0041】

本発明においては、金型キャビティ内のガスもしくは空気の圧力をコア材樹脂の発泡圧力と略同一としたので、発泡圧力より高いことによるコア材樹脂が発泡膨張できずに発生する発泡ムラや、発泡圧力より低いことによる発泡ガスの脱泡により発生する発泡ムラが防止できる。

また、金型キャビティ内のガスまたは空気の排出完了タイミングをコア材樹脂の金型キャビティ充填完了の略同一としたので、ガスの排出完了タイミングが早いことによる発泡ガスの脱泡による発泡ムラや、ガスの排出完了タイミングが遅いことによりコア材樹脂が発泡膨張できず発泡ムラとなることもない。

そして、金型キャビティに設けたガスもしくは空気の排出位置を、金型内樹脂の最終流動位置としたので、金型キャビティ内のガスの排出が確実で残留がなく、表皮材の風合いに優れた良好な外観と、発泡セル層を有する樹脂成形品を得ることができる。

【0042】

以上説明したように、発泡剤を含むコア材樹脂の金型キャビティ内への充填中やコア材樹脂射出充填後の再型締(第2型締工程)の際において、金型キャビティ内のガスの圧力をコア材樹脂の発泡圧力と略同一とすることとしたので、コア材樹脂中の発泡ガスの脱泡や発泡ガスの抑制による発泡ムラがなく、コア材樹脂を所望する発泡セル層とすることができる。

これにより、コア材樹脂の賦形と同時に、コア材樹脂の表面に加飾層を有する表皮材を融着一体化した後にコア材樹脂を発泡させる成形を行なっても、コア材樹脂が所望する発泡セル層を形成することから、表皮材が風合いを損なうこともなく良好な外観と発泡セル層を有した樹脂成形品を得ることができる。

【0043】

そして、コア材樹脂発泡完了後に、固定型と可動型との両型隙間を所定値まで型開きし、金型キャビティ面と表皮材との間に隙間を設けることとしたので、射出充填時や再型締時に受けた表皮材の潰れや表面傷を回復することができ、加飾性表皮材のより風合いに優れた良好な外観と発泡セル層を有した樹脂成形品を得ることができる。

【図面の簡単な説明】

【0044】

【図1】本発明の実施形態に係る成形方法を実施するための射出成形装置の全体構成を概略的に示す説明図である。

【図2】本発明の型締め動作および金型キャビティ内のガス圧力変化を説明するためのタイムチャート図である。

【符号の説明】

【0045】

1 固定盤

2 可動盤

3 固定型

4 可動型

5 表皮材

10 金型

20 型締装置

30 射出装置

60 ガス供給装置

70 制御装置

100 射出成形装置

S0 第1所定位置

S1 第2所定位置

S2 第3所定位置

S3 型開位置

【特許請求の範囲】

【請求項1】

対向する固定型と可動型とを備えた一対の成形金型の間に表皮材をセットし、該表皮材と該一対の成形金型とで形成される金型キャビティ内に発泡剤を含むコア材樹脂を射出充填して該表皮材と該コア材樹脂とを一体化させた後に、金型キャビティ容積を拡大して該コア材樹脂を発泡させる樹脂成形品の成形方法において、

該表皮材をセット後に、該固定型と可動型との両型隙間が第1所定値(S0)まで型締めし、該第1所定値(S0)を保持する第1型締工程と、

該型締め完了の後に、該金型キャビティ内にガスを注入するガス注入工程と、

該ガスの圧力検知の後に、該金型キャビティ内に該コア材樹脂を射出充填する射出工程と、

該射出工程の開始から所定時間(t1)経過後に、該可動型を最終型締位置まで型締めする第2型締工程と、

該射出工程の開始から所定時間(t2)経過後に、該金型キャビティ内の該ガスを排出するガス排出工程と、

該第2型締工程の後に、該固定型と可動型との両型隙間が第2所定値(S1)まで型開きし、該第2所定値(S1)を保持する該コア材樹脂の発泡工程と、を備え、

コア材樹脂充填中の金型キャビティ内のガスもしくは空気の圧力を該コア材樹脂の発泡圧力と略同一に維持するとともに、該金型キャビティ内のガスの排出完了タイミングを該コア材樹脂の金型キャビティ充填完了のタイミングと略同一とした、ことを特徴とする樹脂成形品の成形方法。

【請求項2】

前記発泡工程の後に、該固定型と可動型との両型隙間が第3所定値(S2)まで型開きし、該第3所定値(S2)を保持する工程を備えた、ことを特徴とする請求項1に記載の樹脂成形品の成形方法。

【請求項3】

前記金型キャビティに設けた該ガスの排出位置を金型内樹脂の最終流動位置としたことを特徴とする請求項1または2に記載の樹脂成形品の成形方法。

【請求項1】

対向する固定型と可動型とを備えた一対の成形金型の間に表皮材をセットし、該表皮材と該一対の成形金型とで形成される金型キャビティ内に発泡剤を含むコア材樹脂を射出充填して該表皮材と該コア材樹脂とを一体化させた後に、金型キャビティ容積を拡大して該コア材樹脂を発泡させる樹脂成形品の成形方法において、

該表皮材をセット後に、該固定型と可動型との両型隙間が第1所定値(S0)まで型締めし、該第1所定値(S0)を保持する第1型締工程と、

該型締め完了の後に、該金型キャビティ内にガスを注入するガス注入工程と、

該ガスの圧力検知の後に、該金型キャビティ内に該コア材樹脂を射出充填する射出工程と、

該射出工程の開始から所定時間(t1)経過後に、該可動型を最終型締位置まで型締めする第2型締工程と、

該射出工程の開始から所定時間(t2)経過後に、該金型キャビティ内の該ガスを排出するガス排出工程と、

該第2型締工程の後に、該固定型と可動型との両型隙間が第2所定値(S1)まで型開きし、該第2所定値(S1)を保持する該コア材樹脂の発泡工程と、を備え、

コア材樹脂充填中の金型キャビティ内のガスもしくは空気の圧力を該コア材樹脂の発泡圧力と略同一に維持するとともに、該金型キャビティ内のガスの排出完了タイミングを該コア材樹脂の金型キャビティ充填完了のタイミングと略同一とした、ことを特徴とする樹脂成形品の成形方法。

【請求項2】

前記発泡工程の後に、該固定型と可動型との両型隙間が第3所定値(S2)まで型開きし、該第3所定値(S2)を保持する工程を備えた、ことを特徴とする請求項1に記載の樹脂成形品の成形方法。

【請求項3】

前記金型キャビティに設けた該ガスの排出位置を金型内樹脂の最終流動位置としたことを特徴とする請求項1または2に記載の樹脂成形品の成形方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−56135(P2006−56135A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−240363(P2004−240363)

【出願日】平成16年8月20日(2004.8.20)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月20日(2004.8.20)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]