樹脂成形品の成形方法

【課題】金型間に垂下状に配置される溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一体化して非晶性熱可塑性樹脂製シートのダウンロード現象に起因する偏肉、破れ等の発生および非晶性熱可塑性樹脂製シートと表皮材との貼合歪みの発生を確実に防止することができる樹脂成形品の成形方法を提供する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13および表皮材18を一対のローラ6,6間で挟圧して貼合一体化して金型7,8間に配置する。金型8のキャビティ9はシボ模様等の外観意匠性の高い転写面を有している。金型8のキャビティ面から真空吸引するとともに、金型7,8内に圧力流体を導入して樹脂成形品の表皮層の表面が外観の良好な樹脂成形品を成形する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13および表皮材18を一対のローラ6,6間で挟圧して貼合一体化して金型7,8間に配置する。金型8のキャビティ9はシボ模様等の外観意匠性の高い転写面を有している。金型8のキャビティ面から真空吸引するとともに、金型7,8内に圧力流体を導入して樹脂成形品の表皮層の表面が外観の良好な樹脂成形品を成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融状態で押し出した非晶性熱可塑性樹脂シートと表皮材を一対のローラ間で挟圧して貼合一体化し、表皮材が金型のキャビティ側となるように金型間に配置して樹脂成形品を成形する樹脂成形品の成形方法に関するものである。

【背景技術】

【0002】

従来、シート状のパリソンを用いてブロー成形を行う方法として特許文献1または特許文献2に記載のものが知られていた。特許文献1記載の成形方法にあっては、環状パリソンに比べてドローダウンが生じやすいシート状のパリソンを用いる場合に、シート状のパリソンを環状の流路が2つに分岐された形状の樹脂押出路を有する押出ヘッドより横断面形状が半弦状の一対のシート状パリソンを押出すことでドローダウンを防止することが開示されている。具体的には、押出しヘッドより押出垂下される2枚のシート状パリソンがローラ状の案内部材にて対向間隔が広がる方向に案内され、このときの案内抵抗により押出ヘッドから案内部材間におけるパリソンのドローダウンを防止しながら分割金型の合わせ面近傍に垂下し、ついで分割金型を締めて上記一対のシート状パリソンの周囲を密着すると共にシート状パリソン内に圧力流体を導入して中空体を形成する。また、特許文献2記載の成形方法にあっては、押し出されたシートを一対の挟持ローラで挟持し、各シートの少なくとも表面を加熱して、光沢出しされたシートをけん引してブロー成形金型内に供給することでドローダウンの異なるシートであっても光沢されたシートを金型間に供給し、ブロー成形することができることが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭61−261021号公報

【特許文献2】特開平11−5248号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来技術のようにローラを用いた場合であっても、金型への転写性、追随性を良好とするため流動性の高い非晶性熱可塑性樹脂材料を用いる場合には、押し出されたシートの自重によって下方へ垂れ下がる所謂ドローダウン現象を十分に解消することは困難であるとともに、流動性の高い樹脂材料は押し出されたシートの幅が押し出し方向中央で狭くなる所謂ネックイン現象も生じ、成形品の肉厚にバラツキが生じてしまうため、成形品の偏肉、破れ等が発生する虞がある。

【0005】

そこで本発明は、ダイより押し出した溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一対のローラ間で挟圧して貼合一体化し、表皮材が金型のキャビティ側となるように金型間に垂下状に配置される溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一体化して非晶性熱可塑性樹脂製シートのダウンロード現象に起因する偏肉、破れ等の発生および非晶性熱可塑性樹脂製シートと表皮材との貼合歪みの発生を確実に防止することができる樹脂成形品の成形方法を提供するものである。

【課題を解決するための手段】

【0006】

本発明に係る樹脂成形品の成形方法は、溶融状態の非晶性熱可塑性樹脂製シートを分割金型間に配置して、型締めすることにより非晶性熱可塑性樹脂製シートを挟み込むとともに分割金型間の空気を加圧および/または減圧することによって金型形状に沿った形状に成形する樹脂成形品の製造方法であって、ダイより押し出した溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを間隔を開けて配置された一対のローラ間に垂下させ、少なくとも非晶性熱可塑性樹脂製シートおよび表皮材の下端が一対のローラ間を通過した後に一対のローラ間の間隔を閉じて溶融状態で押し出した非晶性熱可塑性樹脂シートと表皮材を一対のローラ間で挟圧して貼合一体化し、一対のローラで溶融状態の非晶性熱可塑性樹脂製シートと表皮材を挟圧しながら下方へ向かって送り出して表皮材が金型のキャビティ側となるように金型間に配置することを特徴とするものである。

【0007】

そして、本発明に係る樹脂成形品の成形方法においては、熱可塑性樹脂を押出機で溶融混練した後、アキューム室に貯留して一定間隔でプランジャーを用いてTダイに供給することで、Tダイのスリット開口面積1cm2当り50kg/時以上の押出し速度で、かつ0.6〜6.0mmの厚さのシートとして間欠的に押出し、さらに溶融状態で押し出した熱可塑性樹脂シートと表皮材をローラ間で挟圧して貼合一体化し、表皮材が金型のキャビティ側となるように金型間に垂下させ、金型のキャビティに密着させて表面透明性、表面光沢性またはシボ模様等を有する外観意匠性の高い樹脂成形品を成形することが好適であり、さらに樹脂成形品はTダイより押し出された1枚の熱可塑性樹脂シートから形成し、溶融状態で押し出した熱可塑性樹脂シートと表皮材をローラ間で挟圧して貼合一体化し、外観意匠性の高い多層単壁構造の樹脂成形品を成形することが好適である。

【0008】

シボ模様は、梨地、線シボ、皮シボ、ヘアライン調、木目調などの凹凸模様であり、そのシボ模様の十点平均深さRz(μm)が2〜500、十点平均深さ2〜500、好ましくは10〜80のものである。

【0009】

本発明において、溶融状態で押し出した熱可塑性樹脂シートを、一端冷却させることなく、そのまま直接金型で成形する。さらに、溶融状態で押し出した熱可塑性樹脂シートと表皮材はローラ間で挟圧して貼合一体化させることで、表皮材は熱変形温度以上に温められ、表皮材を金型のキャビティ側となるように金型間に垂下させ、金型のキャビティに圧接密着するので、キャビティの微小凹凸形状を再現することが可能となる。特に、このような理由から、本発明は、230℃におけるメルトテンションが50mN以上、好ましくは120mN以上であり、200℃におけるMFRが3.0〜60g/10分、好ましくは10〜40g/10分の流動性に優れた熱可塑性樹脂を押し出し、表皮材と貼合一体化させて平均肉厚0.6〜6.0mm、好ましくは1.5〜3.0mmの立体形状に成形された電子機器、住宅設備のハウジングパネル、浴室ユニットパネル、バスエプロン、防水パンなどを成形する方法として好適である。

【発明の効果】

【0010】

本発明によれば、ダイより押し出した溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一対のローラ間で挟圧して貼合一体化し、表皮材が金型のキャビティ側となるように金型間に配置して樹脂成形品を成形することにより、金型内に配置した熱可塑性樹脂シートを再加熱することなくその温度を十分に保持して微細な凹凸であるシボ模様を鮮明に転写することができるとともに、金型間に垂下状に配置される溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一体化して非晶性熱可塑性樹脂製シートのダウンロード現象に起因する偏肉、破れ等の発生および非晶性熱可塑性樹脂製シートと表皮材との貼合歪みの発生を確実に防止することができる効果が得られるものである。

【図面の簡単な説明】

【0011】

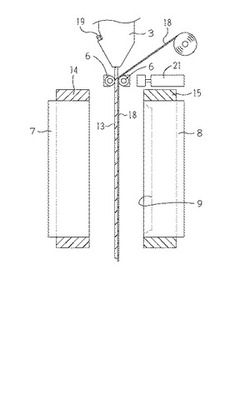

【図1】本発明の一実施の形態に係る樹脂成形品の成形方法を実施する成形装置の一例を示す全体正面図である。

【図2】図1の成形装置において金型内に熱可塑性樹脂シートを配置した工程を示す断面図である。

【図3】図1の成形装置において図2に示す態様から熱可塑性樹脂シートと金型のキャビティ間を型枠により閉じた工程を示す断面図である。

【図4】図1の成形装置において図3に示す態様から金型を閉じて成形する工程を示す断面図である。

【図5】図1の成形装置において成形された樹脂成形品の裏面側および正面側から見たそれぞれの斜視図である。

【図6】本発明の他の実施の形態に係る樹脂成形品の成形方法を実施する成形装置の断面図である。

【図7】図6の態様から一対の熱可塑性樹脂シートと金型のキャビティ間を型枠により閉じた工程を示す断面図である。

【図8】図7の態様から一対の熱可塑性樹脂シートをそれぞれ対応する金型のキャビティに真空吸着した工程を示す断面図である。

【図9】図8の態様から金型を閉じて成形する工程を示す断面図である。

【図10】図9の態様から金型を開いて成形品を取り出す工程を示す断面図である。

【図11】一対のローラおよびその関連構造を示す斜視図である。

【図12】図11に示す態様から一対のローラを開いた態様を示す斜視図である。

【発明を実施するための形態】

【0012】

図1ないし図5において、1はアキュムレータ、2はプランジャー、3はTダイ、4は押出機、5は熱可塑性樹脂供給ホッパ、6,6は一対のローラ、7,8は金型、9はキャビティ、10は真空吸引室、11は吸引孔、12は圧力流体導入孔、13は非晶性熱可塑性樹脂シートである。金型8のキャビティ9はシボ模様の転写面を有している。14,15は型枠であって金型7,8の外周に位置している。16は樹脂成形品、17は表皮層であってシボ模様が形成されている。

【0013】

押出機4により熱可塑性樹脂を溶融混練した後、アキュムレータ1内のアキュム室に一時的に貯留し、一定間隔ごとにプランジャー2によってTダイ3に供給する。Tダイ3より押出された溶融状態の熱可塑性樹脂シート13は一対のローラ6,6間にTダイ3より押し出された溶融状態の非晶性熱可塑性樹脂製シートと表皮材18とを間隔を開けて配置された一対のローラ6,6間に垂下させ、少なくとも非晶性熱可塑性樹脂製シート13および表皮材18の下端が一対のローラ6,6間を通過した後に一対のローラ6,6間の間隔を閉じて溶融状態で押し出された非晶性熱可塑性樹脂シート13と表皮材18を一対のローラ6,6間で挟圧して貼合一体化され、一対のローラ6.6で溶融状態の非晶性熱可塑性樹脂製シート13と表皮材18を挟圧しながら下方へ向かって送り出して表皮材18が金型8のキャビティ9側となるように金型7,8間に配置される(図2)。この際、熱可塑性樹脂シート13の厚み、肉厚分布などを調整することができる。続いて、金型7,8の外周に位置する型枠14,15を金型7,8に対して相対的に前進させて前記垂下させた溶融状態の熱可塑性樹脂シート13と密着させ(図3)、金型8から真空吸引することにより金型8のキャビティ9に吸着させて概ねキャビティ9の形状に沿った形状とする。次いで、熱可塑性樹脂シート13をキャビティ9に沿わせた後に型締めを行い、金型7,8内に加圧流体を吹き込み熱可塑性樹脂シート13を金型のキャビティ9に沿った形状に加圧形成するとともに、その表面層17に凹凸形状からなるシボ模様を転写させる。その後、金型7,8内で冷却された樹脂成形品16は、金型7.8を開いて離型した後に外周のバリを切除して完成する。

【0014】

具体的には、まずアキュムレータ1、Tダイ3により押出速度が設定される。アキュムレータ1に接続される押出機4の押出し能力は樹脂成形品の大きさにより適宜選択することが可能であるが、100Kg/時以上であることが成形サイクルを短縮させる観点から好ましい。このため、アキュムレータ1のアキュム室に貯留された熱可塑性樹脂はTダイ3のスリットの開口から1cm2当り50Kg/時以上、好ましくは60Kg/時以上で押出される。

【0015】

Tダイ3に供給された熱可塑性樹脂は図示しないTダイ3本体のマニホールドから樹脂流路を通ってスリットから熱可塑性樹脂シート13として押出される。Tダイ3本体は、一対のダイを重ね合わせてなり、Tダイ3本体の先端部分において一方のダイリップおよび他方のダイリップがスリット隙間をもって対向しており、スリット隙間の間隔はスリット隙間調製装置19により設定される。スリット隙間により押出される熱可塑性樹脂シート13の厚みが決定される。具体的には、Tダイ3から0.6〜6.0mmの厚さの熱可塑性樹脂シート13として押し出される。

【0016】

Tダイ3本体のスリット隙間調整装置19としては熱膨張式または機械式があり、その両方の機能を併せ持つ装置を用いることが好ましい。スリット隙間調整装置19はスリットの幅方向に沿って等間隔に複数配置され、スリット隙間調整装置19によってスリット隙間を狭くしたり、広くしたりすることで幅方向における熱可塑性樹脂シート13の厚みを均一なものとする。

【0017】

機械式の調整手段として具体的には、図示しない一方のダイリップに向けて進退自在に設けたダイボルトを有し、その先端に圧力伝達部を介して調整軸が配置されている。調整軸には締結ボルトにより係合片が結合されており、係合片は一方のダイリップに連結されている。ダイボルトを前進させると圧力伝達部を介して調整軸が先端方向に押出されて一方のダイリップが押圧される。これにより、ダイリップは凹溝の部位で変形されてスリット隙間が狭くなる。スリット隙間を広くするにはこれと逆にダイボルトを後退させる。さらに、上記機械式の調整手段に合わせて熱膨張式の調整手段を用いることで精度良くスリット隙間を調整することができる。具体的には、図示しない電熱ヒーターにより調整軸を加熱して熱膨張させることで一方のダイリップが押圧され、スリット隙間が狭くなる。また、スリット隙間を広くするには電熱ヒーターを停止させ、図示しない冷却手段により調整軸を冷却して収縮させる。

【0018】

Tダイ3のスリットの開口から押し出された熱可塑性樹脂シート13は、ドローダウン、ネックインなどにより肉厚のバラツキが発生することを防止するため表皮材とを一対のローラ間で挟圧して貼合一体化される。

【0019】

Tダイ3のスリットの開口から押し出される熱可塑性樹脂シート13は金型への転写性、追随性を良好とするため流動性の高い非晶性熱可塑性樹脂材料を用いることが好ましい。具体的には、230℃におけるメルトテンション(株式会社東洋精機製作所製メルトテンションテスターを用い、余熱温度230℃、押出速度5.7mm/分で、直径2.095mm、長さ8mmのオリフィスからストランドを押し出し、このストランドを直径50mmのローラに巻き取り速度100rpmで巻き取ったときの張力を示す)が50mN以上であり、200℃におけるMFR(JIS K−7210に準じて試験温度200℃、試験荷重2.16kgにて測定)が3.0〜60g/10分、さらに好ましくは30〜50g/10分の樹脂材料を用いる。例えば、アクリロニトリル・ブタジエン・スチレン共重合体、ポリスチレン、高衝撃ポリスチレン(HIPS樹脂)、アクリロニトリル・スチレン共重合体(AS樹脂)またはその混合物を使用することができる。

【0020】

図6および7図に示すように、本発明に係る製造方法により形成される樹脂成形品16は単壁構造であり、表皮層17シボ模様が転写されている。そしてこの樹脂成形品16はバスエプロンなどの浴室パネル、各種機器のハウジングパネルなどとして用いることができる。

【0021】

樹脂成形品16には表皮材18により表皮層17を施すことにより複数の異なる樹脂からなる多層構造とすることができる。表皮材18はドローダウン、ネックインなどにより肉厚のバラツキが発生することを防止する目的として構成されるものであり、あわせて外観性向上、装飾性、成形品と接触する物の保護機能を有することが好ましい。表皮材の形態はシート、フィルムなどであり、印刷層が外面に付された樹脂シート、透明または着色した樹脂シート、合成皮革等の厚みが0.1〜3.0mmのものが使用できる。表皮材の厚み大き過ぎると金型形状に追従せず成形が困難となり、厚みが小さ過ぎると非晶性熱可塑性樹脂製シートのドローダウン、ネックインを好適に防止することができなくなる。表皮材の素材としては、ポリエステル、ポリプロピレン、ポリアミド、ポリウレタン、アクリル樹脂、熱可塑性エラストマーが挙げられる。表皮材を樹脂成形品の表面に貼着させるには、溶融状態で押し出された熱可塑性樹脂シート13を一対のローラ6,6間で挟圧して送り出す際に表皮材を同時にローラ6,6間に送り込む。これにより、熱可塑性樹脂シート13と表皮材とを熱溶着により貼合一体化することができ、その後は前記成形工程と同様に表皮材をラミネートした熱可塑性樹脂シート13を表皮材がシボ模様の転写面を有する金型8のキャビティ9側となるように金型7,8間に垂下させて、キャビティ9に真空吸着させるとともに加圧流体によって押圧して樹脂成形品の表皮材を貼着した側にシボ模様を転写することができる。なお、表皮材18は熱可塑性樹脂シート13と一対のローラ6,6によって熱溶着される際に軟化点温度まで昇温されたものと考えられる。表皮材18の引張強度は、ドローダウン発生防止の観点から、15kg/cm2以上であることが好ましく、伸度は、30%以上であることが好ましい。なお、かかる引張強度及び伸度の値は、温度20℃においてJIS−K−7113に準拠して測定したものである。

【0022】

一対のローラ6,6は内部に温水を循環させることにより50〜110℃の範囲に調整されている。また、一対のローラ6,6は、図11および図12に詳細を示すように、ギアによる回転同調機構20により回転速度が同一となるように構成されている。一対のローラ6,6はその一方が位置固定され、かつ他方が開閉機構21により開閉自在となっている。

【0023】

本発明に係る樹脂成形品の成形方法は、図6ないし図10に示すように、一対の熱可塑性樹脂シート13,13により中空二重壁構造の樹脂成形品を前記成形態様と同様に成形することができる。この場合において中空二重壁構造の樹脂成形品にはその両方の壁の表面に表皮層17,17が積層される。そして、その表皮層17,17の両方またはいずれか一方にシボ模様を転写することも可能である。なお、図1に示す構成と同等の箇所には同符号を付して説明を省略する。

【符号の説明】

【0024】

1 アキュムレータ

2 プランジャー

3 Tダイ

4 押出機

5 熱可塑性樹脂供給ホッパ

6,6 一対のローラ

7,8 金型

9 キャビティ

10 真空吸引室

11 吸引孔

12 圧力流体導入孔

13 熱可塑性樹脂シート

14,15 型枠

16 樹脂成形品

17 表皮層

18 表皮材

19 スリット隙間調整装置

20 回転同調機構

21 開閉機構

【技術分野】

【0001】

本発明は、溶融状態で押し出した非晶性熱可塑性樹脂シートと表皮材を一対のローラ間で挟圧して貼合一体化し、表皮材が金型のキャビティ側となるように金型間に配置して樹脂成形品を成形する樹脂成形品の成形方法に関するものである。

【背景技術】

【0002】

従来、シート状のパリソンを用いてブロー成形を行う方法として特許文献1または特許文献2に記載のものが知られていた。特許文献1記載の成形方法にあっては、環状パリソンに比べてドローダウンが生じやすいシート状のパリソンを用いる場合に、シート状のパリソンを環状の流路が2つに分岐された形状の樹脂押出路を有する押出ヘッドより横断面形状が半弦状の一対のシート状パリソンを押出すことでドローダウンを防止することが開示されている。具体的には、押出しヘッドより押出垂下される2枚のシート状パリソンがローラ状の案内部材にて対向間隔が広がる方向に案内され、このときの案内抵抗により押出ヘッドから案内部材間におけるパリソンのドローダウンを防止しながら分割金型の合わせ面近傍に垂下し、ついで分割金型を締めて上記一対のシート状パリソンの周囲を密着すると共にシート状パリソン内に圧力流体を導入して中空体を形成する。また、特許文献2記載の成形方法にあっては、押し出されたシートを一対の挟持ローラで挟持し、各シートの少なくとも表面を加熱して、光沢出しされたシートをけん引してブロー成形金型内に供給することでドローダウンの異なるシートであっても光沢されたシートを金型間に供給し、ブロー成形することができることが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭61−261021号公報

【特許文献2】特開平11−5248号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来技術のようにローラを用いた場合であっても、金型への転写性、追随性を良好とするため流動性の高い非晶性熱可塑性樹脂材料を用いる場合には、押し出されたシートの自重によって下方へ垂れ下がる所謂ドローダウン現象を十分に解消することは困難であるとともに、流動性の高い樹脂材料は押し出されたシートの幅が押し出し方向中央で狭くなる所謂ネックイン現象も生じ、成形品の肉厚にバラツキが生じてしまうため、成形品の偏肉、破れ等が発生する虞がある。

【0005】

そこで本発明は、ダイより押し出した溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一対のローラ間で挟圧して貼合一体化し、表皮材が金型のキャビティ側となるように金型間に垂下状に配置される溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一体化して非晶性熱可塑性樹脂製シートのダウンロード現象に起因する偏肉、破れ等の発生および非晶性熱可塑性樹脂製シートと表皮材との貼合歪みの発生を確実に防止することができる樹脂成形品の成形方法を提供するものである。

【課題を解決するための手段】

【0006】

本発明に係る樹脂成形品の成形方法は、溶融状態の非晶性熱可塑性樹脂製シートを分割金型間に配置して、型締めすることにより非晶性熱可塑性樹脂製シートを挟み込むとともに分割金型間の空気を加圧および/または減圧することによって金型形状に沿った形状に成形する樹脂成形品の製造方法であって、ダイより押し出した溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを間隔を開けて配置された一対のローラ間に垂下させ、少なくとも非晶性熱可塑性樹脂製シートおよび表皮材の下端が一対のローラ間を通過した後に一対のローラ間の間隔を閉じて溶融状態で押し出した非晶性熱可塑性樹脂シートと表皮材を一対のローラ間で挟圧して貼合一体化し、一対のローラで溶融状態の非晶性熱可塑性樹脂製シートと表皮材を挟圧しながら下方へ向かって送り出して表皮材が金型のキャビティ側となるように金型間に配置することを特徴とするものである。

【0007】

そして、本発明に係る樹脂成形品の成形方法においては、熱可塑性樹脂を押出機で溶融混練した後、アキューム室に貯留して一定間隔でプランジャーを用いてTダイに供給することで、Tダイのスリット開口面積1cm2当り50kg/時以上の押出し速度で、かつ0.6〜6.0mmの厚さのシートとして間欠的に押出し、さらに溶融状態で押し出した熱可塑性樹脂シートと表皮材をローラ間で挟圧して貼合一体化し、表皮材が金型のキャビティ側となるように金型間に垂下させ、金型のキャビティに密着させて表面透明性、表面光沢性またはシボ模様等を有する外観意匠性の高い樹脂成形品を成形することが好適であり、さらに樹脂成形品はTダイより押し出された1枚の熱可塑性樹脂シートから形成し、溶融状態で押し出した熱可塑性樹脂シートと表皮材をローラ間で挟圧して貼合一体化し、外観意匠性の高い多層単壁構造の樹脂成形品を成形することが好適である。

【0008】

シボ模様は、梨地、線シボ、皮シボ、ヘアライン調、木目調などの凹凸模様であり、そのシボ模様の十点平均深さRz(μm)が2〜500、十点平均深さ2〜500、好ましくは10〜80のものである。

【0009】

本発明において、溶融状態で押し出した熱可塑性樹脂シートを、一端冷却させることなく、そのまま直接金型で成形する。さらに、溶融状態で押し出した熱可塑性樹脂シートと表皮材はローラ間で挟圧して貼合一体化させることで、表皮材は熱変形温度以上に温められ、表皮材を金型のキャビティ側となるように金型間に垂下させ、金型のキャビティに圧接密着するので、キャビティの微小凹凸形状を再現することが可能となる。特に、このような理由から、本発明は、230℃におけるメルトテンションが50mN以上、好ましくは120mN以上であり、200℃におけるMFRが3.0〜60g/10分、好ましくは10〜40g/10分の流動性に優れた熱可塑性樹脂を押し出し、表皮材と貼合一体化させて平均肉厚0.6〜6.0mm、好ましくは1.5〜3.0mmの立体形状に成形された電子機器、住宅設備のハウジングパネル、浴室ユニットパネル、バスエプロン、防水パンなどを成形する方法として好適である。

【発明の効果】

【0010】

本発明によれば、ダイより押し出した溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一対のローラ間で挟圧して貼合一体化し、表皮材が金型のキャビティ側となるように金型間に配置して樹脂成形品を成形することにより、金型内に配置した熱可塑性樹脂シートを再加熱することなくその温度を十分に保持して微細な凹凸であるシボ模様を鮮明に転写することができるとともに、金型間に垂下状に配置される溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一体化して非晶性熱可塑性樹脂製シートのダウンロード現象に起因する偏肉、破れ等の発生および非晶性熱可塑性樹脂製シートと表皮材との貼合歪みの発生を確実に防止することができる効果が得られるものである。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態に係る樹脂成形品の成形方法を実施する成形装置の一例を示す全体正面図である。

【図2】図1の成形装置において金型内に熱可塑性樹脂シートを配置した工程を示す断面図である。

【図3】図1の成形装置において図2に示す態様から熱可塑性樹脂シートと金型のキャビティ間を型枠により閉じた工程を示す断面図である。

【図4】図1の成形装置において図3に示す態様から金型を閉じて成形する工程を示す断面図である。

【図5】図1の成形装置において成形された樹脂成形品の裏面側および正面側から見たそれぞれの斜視図である。

【図6】本発明の他の実施の形態に係る樹脂成形品の成形方法を実施する成形装置の断面図である。

【図7】図6の態様から一対の熱可塑性樹脂シートと金型のキャビティ間を型枠により閉じた工程を示す断面図である。

【図8】図7の態様から一対の熱可塑性樹脂シートをそれぞれ対応する金型のキャビティに真空吸着した工程を示す断面図である。

【図9】図8の態様から金型を閉じて成形する工程を示す断面図である。

【図10】図9の態様から金型を開いて成形品を取り出す工程を示す断面図である。

【図11】一対のローラおよびその関連構造を示す斜視図である。

【図12】図11に示す態様から一対のローラを開いた態様を示す斜視図である。

【発明を実施するための形態】

【0012】

図1ないし図5において、1はアキュムレータ、2はプランジャー、3はTダイ、4は押出機、5は熱可塑性樹脂供給ホッパ、6,6は一対のローラ、7,8は金型、9はキャビティ、10は真空吸引室、11は吸引孔、12は圧力流体導入孔、13は非晶性熱可塑性樹脂シートである。金型8のキャビティ9はシボ模様の転写面を有している。14,15は型枠であって金型7,8の外周に位置している。16は樹脂成形品、17は表皮層であってシボ模様が形成されている。

【0013】

押出機4により熱可塑性樹脂を溶融混練した後、アキュムレータ1内のアキュム室に一時的に貯留し、一定間隔ごとにプランジャー2によってTダイ3に供給する。Tダイ3より押出された溶融状態の熱可塑性樹脂シート13は一対のローラ6,6間にTダイ3より押し出された溶融状態の非晶性熱可塑性樹脂製シートと表皮材18とを間隔を開けて配置された一対のローラ6,6間に垂下させ、少なくとも非晶性熱可塑性樹脂製シート13および表皮材18の下端が一対のローラ6,6間を通過した後に一対のローラ6,6間の間隔を閉じて溶融状態で押し出された非晶性熱可塑性樹脂シート13と表皮材18を一対のローラ6,6間で挟圧して貼合一体化され、一対のローラ6.6で溶融状態の非晶性熱可塑性樹脂製シート13と表皮材18を挟圧しながら下方へ向かって送り出して表皮材18が金型8のキャビティ9側となるように金型7,8間に配置される(図2)。この際、熱可塑性樹脂シート13の厚み、肉厚分布などを調整することができる。続いて、金型7,8の外周に位置する型枠14,15を金型7,8に対して相対的に前進させて前記垂下させた溶融状態の熱可塑性樹脂シート13と密着させ(図3)、金型8から真空吸引することにより金型8のキャビティ9に吸着させて概ねキャビティ9の形状に沿った形状とする。次いで、熱可塑性樹脂シート13をキャビティ9に沿わせた後に型締めを行い、金型7,8内に加圧流体を吹き込み熱可塑性樹脂シート13を金型のキャビティ9に沿った形状に加圧形成するとともに、その表面層17に凹凸形状からなるシボ模様を転写させる。その後、金型7,8内で冷却された樹脂成形品16は、金型7.8を開いて離型した後に外周のバリを切除して完成する。

【0014】

具体的には、まずアキュムレータ1、Tダイ3により押出速度が設定される。アキュムレータ1に接続される押出機4の押出し能力は樹脂成形品の大きさにより適宜選択することが可能であるが、100Kg/時以上であることが成形サイクルを短縮させる観点から好ましい。このため、アキュムレータ1のアキュム室に貯留された熱可塑性樹脂はTダイ3のスリットの開口から1cm2当り50Kg/時以上、好ましくは60Kg/時以上で押出される。

【0015】

Tダイ3に供給された熱可塑性樹脂は図示しないTダイ3本体のマニホールドから樹脂流路を通ってスリットから熱可塑性樹脂シート13として押出される。Tダイ3本体は、一対のダイを重ね合わせてなり、Tダイ3本体の先端部分において一方のダイリップおよび他方のダイリップがスリット隙間をもって対向しており、スリット隙間の間隔はスリット隙間調製装置19により設定される。スリット隙間により押出される熱可塑性樹脂シート13の厚みが決定される。具体的には、Tダイ3から0.6〜6.0mmの厚さの熱可塑性樹脂シート13として押し出される。

【0016】

Tダイ3本体のスリット隙間調整装置19としては熱膨張式または機械式があり、その両方の機能を併せ持つ装置を用いることが好ましい。スリット隙間調整装置19はスリットの幅方向に沿って等間隔に複数配置され、スリット隙間調整装置19によってスリット隙間を狭くしたり、広くしたりすることで幅方向における熱可塑性樹脂シート13の厚みを均一なものとする。

【0017】

機械式の調整手段として具体的には、図示しない一方のダイリップに向けて進退自在に設けたダイボルトを有し、その先端に圧力伝達部を介して調整軸が配置されている。調整軸には締結ボルトにより係合片が結合されており、係合片は一方のダイリップに連結されている。ダイボルトを前進させると圧力伝達部を介して調整軸が先端方向に押出されて一方のダイリップが押圧される。これにより、ダイリップは凹溝の部位で変形されてスリット隙間が狭くなる。スリット隙間を広くするにはこれと逆にダイボルトを後退させる。さらに、上記機械式の調整手段に合わせて熱膨張式の調整手段を用いることで精度良くスリット隙間を調整することができる。具体的には、図示しない電熱ヒーターにより調整軸を加熱して熱膨張させることで一方のダイリップが押圧され、スリット隙間が狭くなる。また、スリット隙間を広くするには電熱ヒーターを停止させ、図示しない冷却手段により調整軸を冷却して収縮させる。

【0018】

Tダイ3のスリットの開口から押し出された熱可塑性樹脂シート13は、ドローダウン、ネックインなどにより肉厚のバラツキが発生することを防止するため表皮材とを一対のローラ間で挟圧して貼合一体化される。

【0019】

Tダイ3のスリットの開口から押し出される熱可塑性樹脂シート13は金型への転写性、追随性を良好とするため流動性の高い非晶性熱可塑性樹脂材料を用いることが好ましい。具体的には、230℃におけるメルトテンション(株式会社東洋精機製作所製メルトテンションテスターを用い、余熱温度230℃、押出速度5.7mm/分で、直径2.095mm、長さ8mmのオリフィスからストランドを押し出し、このストランドを直径50mmのローラに巻き取り速度100rpmで巻き取ったときの張力を示す)が50mN以上であり、200℃におけるMFR(JIS K−7210に準じて試験温度200℃、試験荷重2.16kgにて測定)が3.0〜60g/10分、さらに好ましくは30〜50g/10分の樹脂材料を用いる。例えば、アクリロニトリル・ブタジエン・スチレン共重合体、ポリスチレン、高衝撃ポリスチレン(HIPS樹脂)、アクリロニトリル・スチレン共重合体(AS樹脂)またはその混合物を使用することができる。

【0020】

図6および7図に示すように、本発明に係る製造方法により形成される樹脂成形品16は単壁構造であり、表皮層17シボ模様が転写されている。そしてこの樹脂成形品16はバスエプロンなどの浴室パネル、各種機器のハウジングパネルなどとして用いることができる。

【0021】

樹脂成形品16には表皮材18により表皮層17を施すことにより複数の異なる樹脂からなる多層構造とすることができる。表皮材18はドローダウン、ネックインなどにより肉厚のバラツキが発生することを防止する目的として構成されるものであり、あわせて外観性向上、装飾性、成形品と接触する物の保護機能を有することが好ましい。表皮材の形態はシート、フィルムなどであり、印刷層が外面に付された樹脂シート、透明または着色した樹脂シート、合成皮革等の厚みが0.1〜3.0mmのものが使用できる。表皮材の厚み大き過ぎると金型形状に追従せず成形が困難となり、厚みが小さ過ぎると非晶性熱可塑性樹脂製シートのドローダウン、ネックインを好適に防止することができなくなる。表皮材の素材としては、ポリエステル、ポリプロピレン、ポリアミド、ポリウレタン、アクリル樹脂、熱可塑性エラストマーが挙げられる。表皮材を樹脂成形品の表面に貼着させるには、溶融状態で押し出された熱可塑性樹脂シート13を一対のローラ6,6間で挟圧して送り出す際に表皮材を同時にローラ6,6間に送り込む。これにより、熱可塑性樹脂シート13と表皮材とを熱溶着により貼合一体化することができ、その後は前記成形工程と同様に表皮材をラミネートした熱可塑性樹脂シート13を表皮材がシボ模様の転写面を有する金型8のキャビティ9側となるように金型7,8間に垂下させて、キャビティ9に真空吸着させるとともに加圧流体によって押圧して樹脂成形品の表皮材を貼着した側にシボ模様を転写することができる。なお、表皮材18は熱可塑性樹脂シート13と一対のローラ6,6によって熱溶着される際に軟化点温度まで昇温されたものと考えられる。表皮材18の引張強度は、ドローダウン発生防止の観点から、15kg/cm2以上であることが好ましく、伸度は、30%以上であることが好ましい。なお、かかる引張強度及び伸度の値は、温度20℃においてJIS−K−7113に準拠して測定したものである。

【0022】

一対のローラ6,6は内部に温水を循環させることにより50〜110℃の範囲に調整されている。また、一対のローラ6,6は、図11および図12に詳細を示すように、ギアによる回転同調機構20により回転速度が同一となるように構成されている。一対のローラ6,6はその一方が位置固定され、かつ他方が開閉機構21により開閉自在となっている。

【0023】

本発明に係る樹脂成形品の成形方法は、図6ないし図10に示すように、一対の熱可塑性樹脂シート13,13により中空二重壁構造の樹脂成形品を前記成形態様と同様に成形することができる。この場合において中空二重壁構造の樹脂成形品にはその両方の壁の表面に表皮層17,17が積層される。そして、その表皮層17,17の両方またはいずれか一方にシボ模様を転写することも可能である。なお、図1に示す構成と同等の箇所には同符号を付して説明を省略する。

【符号の説明】

【0024】

1 アキュムレータ

2 プランジャー

3 Tダイ

4 押出機

5 熱可塑性樹脂供給ホッパ

6,6 一対のローラ

7,8 金型

9 キャビティ

10 真空吸引室

11 吸引孔

12 圧力流体導入孔

13 熱可塑性樹脂シート

14,15 型枠

16 樹脂成形品

17 表皮層

18 表皮材

19 スリット隙間調整装置

20 回転同調機構

21 開閉機構

【特許請求の範囲】

【請求項1】

溶融状態の非晶性熱可塑性樹脂製シートを分割金型間に配置して、型締めすることにより非晶性熱可塑性樹脂製シートを挟み込むとともに分割金型間の空気を加圧および/または減圧することによって金型形状に沿った形状に成形する樹脂成形品の製造方法であって、

ダイより押し出した溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを間隔を開けて配置された一対のローラ間に垂下させ、

少なくとも非晶性熱可塑性樹脂製シートおよび表皮材の下端が一対のローラ間を通過した後に一対のローラ間の間隔を閉じて溶融状態で押し出した非晶性熱可塑性樹脂シートと表皮材を一対のローラ間で挟圧して貼合一体化し、

一対のローラで溶融状態の非晶性熱可塑性樹脂製シートと表皮材を挟圧しながら下方へ向かって送り出して表皮材が金型のキャビティ側となるように金型間に配置する

ことを特徴とする樹脂成形品の製造方法。

【請求項1】

溶融状態の非晶性熱可塑性樹脂製シートを分割金型間に配置して、型締めすることにより非晶性熱可塑性樹脂製シートを挟み込むとともに分割金型間の空気を加圧および/または減圧することによって金型形状に沿った形状に成形する樹脂成形品の製造方法であって、

ダイより押し出した溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを間隔を開けて配置された一対のローラ間に垂下させ、

少なくとも非晶性熱可塑性樹脂製シートおよび表皮材の下端が一対のローラ間を通過した後に一対のローラ間の間隔を閉じて溶融状態で押し出した非晶性熱可塑性樹脂シートと表皮材を一対のローラ間で挟圧して貼合一体化し、

一対のローラで溶融状態の非晶性熱可塑性樹脂製シートと表皮材を挟圧しながら下方へ向かって送り出して表皮材が金型のキャビティ側となるように金型間に配置する

ことを特徴とする樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−73364(P2011−73364A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−228874(P2009−228874)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

[ Back to top ]