樹脂成形品の組み付け構造

【課題】組み付けの容易性を維持した上で、組み付け時の嵌合感を向上させるとともに、引き抜き方向の力が予期せず作用した際でも、取付部が抜けてしまうことを防ぐことができる樹脂成形品の組み付け構造を提供する。

【解決手段】舌片部40の挿入方向とは反対側の係止爪42の側面において、係止爪42の基端側に形成された、係止孔12と当接する第1傾斜面46aと、舌片部40の挿入方向とは反対側の係止爪42の側面において、係止爪42の先端側に形成された、第1傾斜面46aよりも傾斜角度が大きい第2傾斜面46bと、を備えていることを特徴とする。

【解決手段】舌片部40の挿入方向とは反対側の係止爪42の側面において、係止爪42の基端側に形成された、係止孔12と当接する第1傾斜面46aと、舌片部40の挿入方向とは反対側の係止爪42の側面において、係止爪42の先端側に形成された、第1傾斜面46aよりも傾斜角度が大きい第2傾斜面46bと、を備えていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品の組み付け構造に関するものである。

【背景技術】

【0002】

従来から、樹脂成形品を相手部品に組み付ける樹脂成形品の組み付け構造として種々の構造が知られている(例えば、特許文献1参照)。

図8は、従来の樹脂成形品の組み付け構造を示す断面図である。

上述の樹脂成形品の組み付け構造は、例えば、図8に示すように、第1の樹脂成形品100に形成された取付部101と、相手部品としての第2の樹脂成形品103に形成された保持部105とを備え、保持部105に形成された係止孔107に取付部101に形成された舌片部109を挿入することで組み付けられるものである。

【0003】

ここで、舌片部109は、取付部101にスリット113を形成することで、スリット113に囲まれた領域が、基端部149を介して片持ち状に支持された撓み変形可能な舌片部109として構成されている。この舌片部109には、係止孔107の内周縁部に係止される係止爪111が突設形成されている。この係止爪111には、係止孔107の端面に対して例えば角度α度となるように傾斜する傾斜面115が形成されている。

【0004】

舌片部109を係止孔107に挿入すると、係止爪111が係止孔107の内周部に接触し、これに追従して舌片部109が撓み変形することで、係止爪111が係止孔107の内周部に摺接しながら舌片部109が挿入されていく。そして、係止爪111が係止孔107の内周縁部を乗り越えると、舌片部109に復元力が作用して、係止爪111の傾斜面115が係止孔107の内周部を滑るように摺接して、取付部101が装着される。

この構成によれば、係止爪111に傾斜面115を形成することで、例えば係止爪111と係止孔107との内周縁部との係止が多少浅い場合においても、係止孔107の内周縁部が傾斜面115上のいずれかの場所に接触して摺接する。そのため、係止爪111の寸法ばらつきを吸収することができる。また、傾斜面115を形成することで、組み付け時の挿入方向のばらつきも吸収することができる。

【特許文献1】実開平3−88007号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述の樹脂成形品の組み付け構造にあっては、係止爪に傾斜面を形成することで、組み付け性が容易になる一方、以下のような問題が生じる。

まず、舌片部109が、係止孔107の内周部に終始摺接するように挿入されていくため、舌片部109の復元力により発生する舌片部109と係止孔107との接触音、つまり組み付け時の嵌合音が発生しない。その結果、嵌合感が感じられないため、確実に組み付けられたか否かの判断がし難く、組み付けの際に触手、目視等による確認作業を行わなければならないという問題がある。

また、取付部に引き抜き方向の力が予期せず作用した場合、舌片部は挿入時と同じく、係止孔の内周部を摺接しながら引き抜かれるため、取付部が抜けてしまう虞がある。

【0006】

このような問題に対して、図9に示すように、傾斜面115の高さをhだけ増加させて舌片部109と係止孔107との係止力の向上を図ることが考えられる。

しかしながら、この場合、取付部101が抜け難くはなるが、上述と同様に組み付け時には傾斜面115が係止孔107の内周部を終始摺接しながら嵌合されるため、嵌合音が発生せず、嵌合感が感じられない。

【0007】

一方、図10に示すように、取付部101に形成されたスリットの長さを短くして(図9中113’参照)、舌片部109の長さを短く形成し、舌片部109の弾性力(剛性)を増加させることが考えられる。

しかしながら、この場合、舌片部109の弾性力により取付部101は抜け難くなるとともに、嵌合音は多少発生するが、舌片部109の弾性力が増加することで、舌片部109が挿入される過程において、充分に撓み変形することができないので挿入が困難になる。また、無理に挿入すると、舌片部109が弾性変形範囲を超えて破損、変形してしまう虞があった。特に、取付部101がめっきコーティングされている場合には、容易に舌片部109のめっきが割れたり、剥がれたりしてしまう。

【0008】

そこで、本発明は、上記課題を解決するためになされたものであって、組み付けの容易性を維持した上で、組み付け時の嵌合感を向上させるとともに、引き抜き方向の力が予期せず作用した際でも、取付部が抜けてしまうことを防ぐことができる樹脂成形品の組み付け構造を提供するものである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の樹脂成形品の組み付け構造は、樹脂成形品を相手部品に組み付ける組み付け構造であって、前記樹脂成形品に形成された撓み変形可能な舌片部と、前記相手部品に形成され前記舌片部が挿入される係止孔と、前記舌片部の表面から厚さ方向に立設され、前記係止孔に係合する凸部と、前記舌片部の挿入方向とは反対側の前記凸部の側面において、前記凸部の基端側に形成された、前記係止孔と当接する第1傾斜面と、前記舌片部の挿入方向とは反対側の前記凸部の側面において、前記凸部の先端側に形成された、前記第1傾斜面よりも傾斜角度が大きい第2傾斜面と、を備えていることを特徴とする。

この構成によれば、樹脂成形品の装着時において、舌片部を係止孔に挿入すると、舌片部の凸部が係止孔に接触する。樹脂成形品をさらに押し込むと、舌片部が係止孔に追従するように撓み変形し、凸部は係止孔に摺接しながら挿入されていく。そして、凸部が係止孔を乗り越えると、舌片部に復元力が作用する。この時、凸部の側面には、第1傾斜面と、この第1傾斜面よりも傾斜角度の大きい第2傾斜面が形成されているため、係止孔は第2傾斜面に倣って相対移動しない。つまり、舌片部は第2傾斜面の高さ分だけ瞬間的に復元し、第1傾斜面が係止孔に接触することで、舌片部と係止孔との接触音、つまり組み付け時の嵌合音が発生する。これにより、組み付け時の嵌合感が向上するため、樹脂成形品が相手部品に組み付けられたことを触手、目視等による確認作業をすることなく判断することができる。また、舌片部の弾性力(剛性)を維持した上で、組み付けの容易性を向上させることができるため、舌片部が折れたりして破損することがない。また、取付部がめっきコーティングされている場合であっても、めっきが割れたり、剥がれたりすることがない。

さらに、凸部の先端に第2傾斜面が形成されているため、樹脂成形品に引き抜き方向の力が予期せず作用したとしても、係止孔は第2傾斜面に倣って相対移動しない。そのため、第2傾斜面と係止孔とが係止されることになる。したがって、樹脂成形品が相手部品から抜けてしまうことも防ぐことができる。

つまり、従来のように、単に傾斜面の高さを高くしたものに比べ、嵌合感を向上させるとともに、樹脂成形品が抜けてしまうことを防ぐことができる。また、舌片部の剛性を高めたものに比べ、弾性力を維持した上で、組み付けの容易性を向上させることができる。

【0010】

また、前記第2傾斜面は、前記舌片部の表面に対して略垂直に形成されていることを特徴とする。

この構成によれば、第2傾斜面を略垂直に形成することで、係止孔は第2傾斜面に倣って相対移動しない。係止孔と第2傾斜面との相対的な摺動を確実に防止することができる。その結果、組み付け時の嵌合音を確実に発生させることができる。

また、舌片部と凸部との係止力も向上させることができるため、樹脂成形品に引き抜き方向の力が予期せず作用した場合であっても、樹脂成形品が抜けてしまうことを確実に防止することができる。

【0011】

また、前記樹脂成形品には、前記樹脂成形品の組み付け時に前記相手部品に突き当たる位置決め部が形成されていることを特徴とする。

この構成によれば、樹脂成形品に形成された位置決め部が、樹脂成形品を組み付けた際に、相手部品に突き当たることにより、樹脂成形品の挿入方向の移動を規制することができる。したがって、相手部品に対する樹脂成形品のガタツキを防ぐことができ、より嵌合感を向上させることができる。

【0012】

また、前記舌片部の挿入方向における前記凸部の側面には、前記舌片部の挿入時に前記係止孔と摺接して、前記舌片部を撓み変形させつつ、前記係止孔を前記凸部の反対側に案内する第3傾斜面が形成されていることを特徴とする。

この構成によれば、舌片部の挿入過程において、舌片部が撓み変形するとともに、係止孔が第3傾斜面に摺接しながら、舌片部が挿入される。これにより、舌片部を係止孔内にスムーズに案内させることができる。

【0013】

また、前記第2傾斜面と前記相手部品との間に間隙を有することを特徴とする。

この構成によれば、第2傾斜面と相手部品との間に間隙を有することで、舌片部の復元時に、係止孔が第2傾斜面に倣うことがなくなるため、確実に嵌合音を発生させることができる。

【発明の効果】

【0014】

本発明によれば、組み付け時の嵌合感が向上するため、樹脂成形品が相手部品に組み付けられたことを触手、目視等による確認作業をすることなく判断することができる。また、舌片部の弾性力(剛性)を維持した上で、組み付けの容易性を向上させることができるため、舌片部が折れたりして破損することがない。また、取付部がめっきコーティングされている場合であっても、めっきが割れたり、剥がれたりすることがない。

さらに、凸部の先端に第2傾斜面が形成されているため、樹脂成形品に引き抜き方向の力が予期せず作用したとしても、係止孔は第2傾斜面に倣って相対移動しない。そのため、第2傾斜面と係止孔とが係止されることになる。したがって、樹脂成形品が抜けてしまうことも防ぐことができる。

つまり、従来のように、単に傾斜面の高さを高くしたものに比べ、嵌合感を向上させるとともに、樹脂成形品が抜けてしまうことを防ぐことができる。また、舌片部の剛性を高めたものに比べ、弾性力を維持した上で、組み付けの容易性を向上させることができる。

【発明を実施するための最良の形態】

【0015】

次に、本発明の実施形態を図面に基づいて説明する。

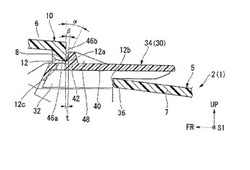

図1はバンパーとフォグランプカバーとの組み付け構造を示す分解斜視図であり、図2は組み付け構造を示す断面図であり、図1のA−A線に相当する断面図である。なお、以下の説明において、FRは前方を、SIは側方を、UPは上方をそれぞれ示す。

本実施形態では、樹脂成形品の組み付け構造として、樹脂成形品である車両用のバンパー(相手部品)1と、このバンパー1に取り付けられるフォグランプカバー(樹脂成形品)3とが組み付けられた場合について説明する。

【0016】

図1,2に示すように、バンパー1は車両前方に取り付けられる、いわゆるフロントバンパーである。バンパー1は、幅方向に沿って湾曲形成されたものであり、その幅方向両側には、図示しないフォグランプの収容部2が形成されている。フォグランプの収容部2は、楕円形状の開口部4を有する有底筒状のものであり、車両前方からフォグランプが装着され、後方から図示しない配線が引き回される。収容部2の周壁5には、開口部4と同径の大径部6と、大径部6より内径が縮径した小径部7とが形成されており、これら大径部6と小径部7との間には、段差部8が形成されている。段差部8には、その周方向に沿って複数(例えば、3箇所)の保持部10が形成されている。

【0017】

フォグランプカバー3は、その一端(前方)側から他端(後方)側にかけて、湾曲しながら先細る筒状の部材であり、前側の周縁がバンパー1の開口部4の形状と略同形状に切断されたものである。フォグランプカバー3は、フォグランプを取り付けた際に、フォグランプの周囲を囲むようにして配置され、装飾性向上のため、全体にめっき加工が施されている。フォグランプカバー3の外周面には、径方向外側に張り出した複数(例えば、3箇所)の取付部30が一体形成されている。これら取付部30が、上述した保持部10に装着されることで、バンパー1とフォグランプカバー3とが組み付けられ、本実施形態の組み付け構造が構成されている。

【0018】

ここで、本実施形態の組み付け構造について、より詳述に説明する。

図3は要部斜視図であり、図4は、図3のB−B線に沿う断面図である。また、図5,6は取付部の斜視図であり、図7は取付部の平面図である。

図3,4に示すように、各保持部10には、係止孔12が形成されている。この係止孔12は、バンパー1の周壁5であって、段差部8と小径部7との稜線を跨ぐように切除された略矩形の開口部を有する長孔である。係止孔12の大径部6側の内周縁部12aは、周壁5の外周面側が90°以下となるように切除されている(図4参照)。

【0019】

図5〜7にも示すように、取付部30は、フォグランプカバー3の径方向外側に突設形成された位置決め部32と、位置決め部32の上端からフォグランプカバー3の軸方向に沿って延出する取付片34とを備えている。

【0020】

位置決め部32は、フォグランプカバー3の外周面から径方向外側に向けて垂直に立ち上がった平板状のものであり、各取付部30につき、例えば2枚形成されている。位置決め部32の後方側の周縁には、係止孔12の小径部7側の内周縁部12bに当接することで、取付部30の挿入方向(車両前後方向)の移動を規制する突き当て面36が形成されている。

【0021】

取付片34は、各位置決め部32間を掛け渡すように形成された平板状のものであり、フォグランプカバー3の軸方向に沿って車両後方側に向けて延出している。取付片34には、平面視コ字状のスリット38が切り込み形成されており、スリット38に囲まれた領域は、基端部49を介して車両前方に向けて片持ち状に延出する舌片部40として構成されている。舌片部40は、取付片34の厚さ方向に撓み変形可能に構成されている。舌片部40の先端部には、舌片部40の表面から厚さ方向(法線方向)に立設した係止爪(凸部)42が形成されている。

【0022】

係止爪42は、断面視略三角形状(図4参照)のものであり、舌片部40の挿入方向に沿う側面(車両後方側)には、舌片部40の表面に対して傾斜する第3傾斜面44が形成されている。第3傾斜面44は、その基端部から先端部に向けて緩やかに傾斜している。この第3傾斜面44は、舌片部40の挿入時に係止孔12の内周縁部12aと摺接して、舌片部40を撓み変形させつつ、係止孔12を係止爪42の反対側に案内するものである。また第3傾斜面44には、係止爪42の成形変形を防止するために係止爪42の厚さ方向に切り込んだ肉抜き部48が形成されている。

【0023】

ここで、図4にも示すように、第3傾斜面44の反対側であって、舌片部40の引き抜き方向(挿入方向と反対方向)の係止爪42の側面(車両前方側)には、係止爪42の基端側に形成され、係止孔12の内周縁部12aと当接する第1傾斜面46aと、係止爪42の先端側に形成され、第1傾斜面46aよりも傾斜角度が大きい第2傾斜面46bと、が形成されている。言い換えれば、第2傾斜面46bの段差部8の端面に対する角度βは、第1傾斜面46aの段差部8の端面に対する角度αに比べ小さくなるように形成されている。

【0024】

第1傾斜面46aの段差部8の端面に対する角度αは、例えば20度程度で形成されている。第1傾斜面46aは、取付部30と保持部10とを組み付けた状態で係止孔12の内周縁部12aに当接する係止面となっている。

これに対して、第2傾斜面46bは、第1傾斜面46aの高さに比べ2割程度の高さで形成されている。第2傾斜面46bの段差部8の端面に対する角度βは、例えば5度程度で形成されている。つまり、第2傾斜面46bは、舌片部40の表面に対して略垂直に形成されている。なお、保持部10と取付部30との組付時において、第2傾斜面46bと段差部8の端面との間には、間隙t(図4参照)を有するように構成されている。

【0025】

次に、図1〜4に基づいて、本実施形態のバンパーとフォグランプカバーとの組み付け方法について説明する。

まず、図1〜4に示すように、バンパー1の収容部2内に、フォグランプカバー3を収容する。具体的には、フォグランプカバー3の各取付部30と、バンパー1の各保持部10とが各々対応するように、フォグランプカバー3をバンパー1の収容部2内に押し込む。これにより、保持部10の係止孔12内に取付片34の先端が挿入される。

【0026】

取付片34が係止孔12内に挿入されると、係止孔12の内周部12cが、舌片部40における係止爪42の第3傾斜面44に接触する。そして、フォグランプカバー3をさらに押し込むと、舌片部40が係止孔12の内周部12cに追従するように撓み変形し、係止爪42の第3傾斜面44が係止孔12の内周部12cに摺接しながら挿入されていく。この時、係止爪42に第3傾斜面44が形成されているため、舌片部40が撓み変形しながら、係止孔12は係止爪42の反対側へスムーズに案内されることとなる。

【0027】

ここで、係止爪42の頂点、つまり第3傾斜面44と第2傾斜面46bとで形成される頂点が、大径部6側の内周縁部12aを乗り越える時、舌片部40に復元力が作用する。具体的には、舌片部40の挿入方向とは反対側の係止爪42の側面には、第1傾斜面46aと、この第1傾斜面46aよりも傾斜角度の大きい第2傾斜面46bが形成されているため、係止孔12の内周縁部12aは第2傾斜面46bに倣って相対移動しない。

【0028】

つまり、舌片部40は第2傾斜面46bの高さ分だけ瞬間的に復元し、係止爪42の基端側に形成された第1傾斜面46aが、係止孔12の内周縁部12aに接触することで、係止爪42と係止孔12との接触音、つまり組み付け時の嵌合音が発生する。これにより、取付部30が保持部10に組み付けられたこと触手、目視等を行うことなく判断することができる。

【0029】

これと同時に、取付部30の突き当て面36が、係止孔12の内周縁部12bに当接することで、取付部30の挿入方向の移動が規制される。よって、これ以降、取付片34が係止孔12内へ挿入されることを防止して、取付片34と係止孔12との位置関係が決定される。なお、保持部10と取付部30とは、第2傾斜面46bと段差部8の端面との間に、間隙t(図4参照)を有するように組み付けられる。

以上により、バンパー1の収容部2内にフォグランプカバー3が、係止孔12の内周縁部12aと、第1傾斜面46aとを接触させた状態で組み付けられる。

【0030】

ここで、フォグランプカバー3に引き抜き方向(挿入方向と反対方向)、つまり車両前方への力が予期せず作用した場合、舌片部40は第1傾斜面46aが係止孔12の内周縁部12aに摺接しながら引き抜かれていく。

【0031】

ここで、舌片部40が移動して第1傾斜面46aと第2傾斜面46bとの境界に差し掛かると、第2傾斜面46bが係止孔12の内周縁部12aに係止されることとなる。ところで、第2傾斜面46bの段差部8の端面に対する角度βは、第1傾斜面46aの段差部8の端面に対する角度αに比べ小さいため、係止孔12に大きな係止力が作用する。具体的には、フォグランプカバー3に作用する引き抜き方向の力は、各傾斜面46a、46bに直交する方向の力と、各傾斜面46a、46bに沿う力とに分解される。この時、第2傾斜面46b上では、第1傾斜面46a上に比べ、傾斜面方向に沿う分力が小さい。これにより、舌片部40は、確実に係止され、係止孔12から取付片34が抜け難くなっている。

【0032】

このように、本実施形態では、舌片部40の挿入方向とは反対側の係止爪42の側面において、係止爪42の基端側に形成された、係止孔12の内周縁部と当接する第1傾斜面46aと、舌片部40の挿入方向とは反対側の係止爪42の側面において、係止爪42の先端側に形成された、第1傾斜面46aよりも傾斜角度が大きい第2傾斜面46bと、を備えている構成とした。

この構成によれば、取付部30の装着時において、係止爪42が係止孔12の内周縁部12aを乗り越える時、舌片部40に復元力が作用する。そして、係止爪42には、第1傾斜面46aと、この第1傾斜面46aよりも傾斜角度の大きい第2傾斜面46bが形成されているため、係止孔12の内周縁部12aは第2傾斜面46bに倣って相対移動しない。つまり、舌片部40は第2傾斜面46bの高さ分だけ瞬間的に復元し、第1傾斜面46aが係止孔12の内周縁部12aに接触することで、舌片部40と係止孔12との接触音、つまり組み付け時の嵌合音が発生する。これにより、組み付け時の嵌合感を向上させることができるため、取付部30が保持部10に組み付けられたことを触手、目視等による確認作業をすることなく、判断することができる。また、舌片部40の弾性力(剛性)を増加させることもなく、嵌合感を向上させることができるため、組み付けの容易性を維持することもできる。

さらに、第1傾斜面46aの上部に第2傾斜面46bが形成されているため、取付部30に引き抜き方向の力が予期せず作用したとしても、第2傾斜面46bと係止孔12の内周縁部12aとが係止されることになる。したがって、取付部30が抜けてしまうことを防ぐことができる。

【0033】

つまり、従来のように、単に傾斜面の高さを高くしたもの(図9参照)に比べ、嵌合感を向上させるとともに、取付部が抜けてしまうことを防ぐことができる。また、スリットを短くして舌片部の剛性を高めたもの(図10参照)に比べ、弾性力を維持した上で、組み付けの容易性を向上させることができるため、舌片部40が折れたりして破損することがない。また、取付部30がめっきコーティングされている場合であっても、めっきが割れたり、剥がれたりすることがない。

また、第2傾斜面46bを略垂直に形成することで、係止孔12の内周縁部12aは第2傾斜面46bに倣って相対移動しない。したがって、係止孔12の内周縁部12aと第2傾斜面46bとの相対的な摺動を確実に防止することができる。その結果、組み付け時の嵌合音を確実に発生させることができる。

また、取付部30に引き抜き方向の力が予期せず作用した場合であっても、舌片部40と係止爪42との係止力も向上させることができる。そのため、取付部30が抜けてしまうことを確実に防止することができる。

【0034】

さらに、取付部30に形成された位置決め部32が、取付部30を組み付けた際に、保持部10に突き当たることにより、取付部30の挿入方向の移動を規制することができる。したがって、保持部10に対する取付部30のガタツキを防ぐことができ、より嵌合感を向上させることができる。

また、上述したように係止孔12の内周縁部12aが90°以下に形成されているため、舌片部40との接触面積が小さい。これにより、舌片部40と係止孔12との係止力を向上させることができる。

また、第2傾斜面46bと段差部8の端面との間に間隙tを有することで、舌片部40の復元時に、係止孔12の内周部12cが第2傾斜面46bに倣うことがなくなるため、確実に嵌合音を発生させることができる。

【0035】

なお、本発明の技術範囲は、上述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、上述した実施形態に種々の変更を加えたものを含む。

例えば、上記実施形態では、バンパーとフォグランプカバーとの組み付け構造を例にして説明したが、それに限らず、樹脂成形品を組み付ける種々の製品に採用することが可能である。

【図面の簡単な説明】

【0036】

【図1】本発明の実施形態におけるバンパーとフォグランプカバーとの組み付け構造を示す分解斜視図である。

【図2】図1のA−A線に相当する断面図である。

【図3】本発明の実施形態における要部斜視図である。

【図4】図3のB−B線に沿う断面図である。

【図5】取付部の斜視図である。

【図6】取付部の斜視図である。

【図7】取付部の平面図である。

【図8】従来の樹脂成形品の組み付け構造を示す断面図である。

【図9】従来の樹脂成形品の組み付け構造を示す断面図である。

【図10】従来の樹脂成形品の組み付け構造を示す平面図である。

【符号の説明】

【0037】

1…バンパー(相手部品) 3…フォグランプカバー(樹脂成形品) 12…係止孔 32…位置決め部 40…舌片部 42…係止爪(凸部) 44…第3傾斜面 46a…第1傾斜面 46b…第2傾斜面

【技術分野】

【0001】

本発明は、樹脂成形品の組み付け構造に関するものである。

【背景技術】

【0002】

従来から、樹脂成形品を相手部品に組み付ける樹脂成形品の組み付け構造として種々の構造が知られている(例えば、特許文献1参照)。

図8は、従来の樹脂成形品の組み付け構造を示す断面図である。

上述の樹脂成形品の組み付け構造は、例えば、図8に示すように、第1の樹脂成形品100に形成された取付部101と、相手部品としての第2の樹脂成形品103に形成された保持部105とを備え、保持部105に形成された係止孔107に取付部101に形成された舌片部109を挿入することで組み付けられるものである。

【0003】

ここで、舌片部109は、取付部101にスリット113を形成することで、スリット113に囲まれた領域が、基端部149を介して片持ち状に支持された撓み変形可能な舌片部109として構成されている。この舌片部109には、係止孔107の内周縁部に係止される係止爪111が突設形成されている。この係止爪111には、係止孔107の端面に対して例えば角度α度となるように傾斜する傾斜面115が形成されている。

【0004】

舌片部109を係止孔107に挿入すると、係止爪111が係止孔107の内周部に接触し、これに追従して舌片部109が撓み変形することで、係止爪111が係止孔107の内周部に摺接しながら舌片部109が挿入されていく。そして、係止爪111が係止孔107の内周縁部を乗り越えると、舌片部109に復元力が作用して、係止爪111の傾斜面115が係止孔107の内周部を滑るように摺接して、取付部101が装着される。

この構成によれば、係止爪111に傾斜面115を形成することで、例えば係止爪111と係止孔107との内周縁部との係止が多少浅い場合においても、係止孔107の内周縁部が傾斜面115上のいずれかの場所に接触して摺接する。そのため、係止爪111の寸法ばらつきを吸収することができる。また、傾斜面115を形成することで、組み付け時の挿入方向のばらつきも吸収することができる。

【特許文献1】実開平3−88007号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述の樹脂成形品の組み付け構造にあっては、係止爪に傾斜面を形成することで、組み付け性が容易になる一方、以下のような問題が生じる。

まず、舌片部109が、係止孔107の内周部に終始摺接するように挿入されていくため、舌片部109の復元力により発生する舌片部109と係止孔107との接触音、つまり組み付け時の嵌合音が発生しない。その結果、嵌合感が感じられないため、確実に組み付けられたか否かの判断がし難く、組み付けの際に触手、目視等による確認作業を行わなければならないという問題がある。

また、取付部に引き抜き方向の力が予期せず作用した場合、舌片部は挿入時と同じく、係止孔の内周部を摺接しながら引き抜かれるため、取付部が抜けてしまう虞がある。

【0006】

このような問題に対して、図9に示すように、傾斜面115の高さをhだけ増加させて舌片部109と係止孔107との係止力の向上を図ることが考えられる。

しかしながら、この場合、取付部101が抜け難くはなるが、上述と同様に組み付け時には傾斜面115が係止孔107の内周部を終始摺接しながら嵌合されるため、嵌合音が発生せず、嵌合感が感じられない。

【0007】

一方、図10に示すように、取付部101に形成されたスリットの長さを短くして(図9中113’参照)、舌片部109の長さを短く形成し、舌片部109の弾性力(剛性)を増加させることが考えられる。

しかしながら、この場合、舌片部109の弾性力により取付部101は抜け難くなるとともに、嵌合音は多少発生するが、舌片部109の弾性力が増加することで、舌片部109が挿入される過程において、充分に撓み変形することができないので挿入が困難になる。また、無理に挿入すると、舌片部109が弾性変形範囲を超えて破損、変形してしまう虞があった。特に、取付部101がめっきコーティングされている場合には、容易に舌片部109のめっきが割れたり、剥がれたりしてしまう。

【0008】

そこで、本発明は、上記課題を解決するためになされたものであって、組み付けの容易性を維持した上で、組み付け時の嵌合感を向上させるとともに、引き抜き方向の力が予期せず作用した際でも、取付部が抜けてしまうことを防ぐことができる樹脂成形品の組み付け構造を提供するものである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の樹脂成形品の組み付け構造は、樹脂成形品を相手部品に組み付ける組み付け構造であって、前記樹脂成形品に形成された撓み変形可能な舌片部と、前記相手部品に形成され前記舌片部が挿入される係止孔と、前記舌片部の表面から厚さ方向に立設され、前記係止孔に係合する凸部と、前記舌片部の挿入方向とは反対側の前記凸部の側面において、前記凸部の基端側に形成された、前記係止孔と当接する第1傾斜面と、前記舌片部の挿入方向とは反対側の前記凸部の側面において、前記凸部の先端側に形成された、前記第1傾斜面よりも傾斜角度が大きい第2傾斜面と、を備えていることを特徴とする。

この構成によれば、樹脂成形品の装着時において、舌片部を係止孔に挿入すると、舌片部の凸部が係止孔に接触する。樹脂成形品をさらに押し込むと、舌片部が係止孔に追従するように撓み変形し、凸部は係止孔に摺接しながら挿入されていく。そして、凸部が係止孔を乗り越えると、舌片部に復元力が作用する。この時、凸部の側面には、第1傾斜面と、この第1傾斜面よりも傾斜角度の大きい第2傾斜面が形成されているため、係止孔は第2傾斜面に倣って相対移動しない。つまり、舌片部は第2傾斜面の高さ分だけ瞬間的に復元し、第1傾斜面が係止孔に接触することで、舌片部と係止孔との接触音、つまり組み付け時の嵌合音が発生する。これにより、組み付け時の嵌合感が向上するため、樹脂成形品が相手部品に組み付けられたことを触手、目視等による確認作業をすることなく判断することができる。また、舌片部の弾性力(剛性)を維持した上で、組み付けの容易性を向上させることができるため、舌片部が折れたりして破損することがない。また、取付部がめっきコーティングされている場合であっても、めっきが割れたり、剥がれたりすることがない。

さらに、凸部の先端に第2傾斜面が形成されているため、樹脂成形品に引き抜き方向の力が予期せず作用したとしても、係止孔は第2傾斜面に倣って相対移動しない。そのため、第2傾斜面と係止孔とが係止されることになる。したがって、樹脂成形品が相手部品から抜けてしまうことも防ぐことができる。

つまり、従来のように、単に傾斜面の高さを高くしたものに比べ、嵌合感を向上させるとともに、樹脂成形品が抜けてしまうことを防ぐことができる。また、舌片部の剛性を高めたものに比べ、弾性力を維持した上で、組み付けの容易性を向上させることができる。

【0010】

また、前記第2傾斜面は、前記舌片部の表面に対して略垂直に形成されていることを特徴とする。

この構成によれば、第2傾斜面を略垂直に形成することで、係止孔は第2傾斜面に倣って相対移動しない。係止孔と第2傾斜面との相対的な摺動を確実に防止することができる。その結果、組み付け時の嵌合音を確実に発生させることができる。

また、舌片部と凸部との係止力も向上させることができるため、樹脂成形品に引き抜き方向の力が予期せず作用した場合であっても、樹脂成形品が抜けてしまうことを確実に防止することができる。

【0011】

また、前記樹脂成形品には、前記樹脂成形品の組み付け時に前記相手部品に突き当たる位置決め部が形成されていることを特徴とする。

この構成によれば、樹脂成形品に形成された位置決め部が、樹脂成形品を組み付けた際に、相手部品に突き当たることにより、樹脂成形品の挿入方向の移動を規制することができる。したがって、相手部品に対する樹脂成形品のガタツキを防ぐことができ、より嵌合感を向上させることができる。

【0012】

また、前記舌片部の挿入方向における前記凸部の側面には、前記舌片部の挿入時に前記係止孔と摺接して、前記舌片部を撓み変形させつつ、前記係止孔を前記凸部の反対側に案内する第3傾斜面が形成されていることを特徴とする。

この構成によれば、舌片部の挿入過程において、舌片部が撓み変形するとともに、係止孔が第3傾斜面に摺接しながら、舌片部が挿入される。これにより、舌片部を係止孔内にスムーズに案内させることができる。

【0013】

また、前記第2傾斜面と前記相手部品との間に間隙を有することを特徴とする。

この構成によれば、第2傾斜面と相手部品との間に間隙を有することで、舌片部の復元時に、係止孔が第2傾斜面に倣うことがなくなるため、確実に嵌合音を発生させることができる。

【発明の効果】

【0014】

本発明によれば、組み付け時の嵌合感が向上するため、樹脂成形品が相手部品に組み付けられたことを触手、目視等による確認作業をすることなく判断することができる。また、舌片部の弾性力(剛性)を維持した上で、組み付けの容易性を向上させることができるため、舌片部が折れたりして破損することがない。また、取付部がめっきコーティングされている場合であっても、めっきが割れたり、剥がれたりすることがない。

さらに、凸部の先端に第2傾斜面が形成されているため、樹脂成形品に引き抜き方向の力が予期せず作用したとしても、係止孔は第2傾斜面に倣って相対移動しない。そのため、第2傾斜面と係止孔とが係止されることになる。したがって、樹脂成形品が抜けてしまうことも防ぐことができる。

つまり、従来のように、単に傾斜面の高さを高くしたものに比べ、嵌合感を向上させるとともに、樹脂成形品が抜けてしまうことを防ぐことができる。また、舌片部の剛性を高めたものに比べ、弾性力を維持した上で、組み付けの容易性を向上させることができる。

【発明を実施するための最良の形態】

【0015】

次に、本発明の実施形態を図面に基づいて説明する。

図1はバンパーとフォグランプカバーとの組み付け構造を示す分解斜視図であり、図2は組み付け構造を示す断面図であり、図1のA−A線に相当する断面図である。なお、以下の説明において、FRは前方を、SIは側方を、UPは上方をそれぞれ示す。

本実施形態では、樹脂成形品の組み付け構造として、樹脂成形品である車両用のバンパー(相手部品)1と、このバンパー1に取り付けられるフォグランプカバー(樹脂成形品)3とが組み付けられた場合について説明する。

【0016】

図1,2に示すように、バンパー1は車両前方に取り付けられる、いわゆるフロントバンパーである。バンパー1は、幅方向に沿って湾曲形成されたものであり、その幅方向両側には、図示しないフォグランプの収容部2が形成されている。フォグランプの収容部2は、楕円形状の開口部4を有する有底筒状のものであり、車両前方からフォグランプが装着され、後方から図示しない配線が引き回される。収容部2の周壁5には、開口部4と同径の大径部6と、大径部6より内径が縮径した小径部7とが形成されており、これら大径部6と小径部7との間には、段差部8が形成されている。段差部8には、その周方向に沿って複数(例えば、3箇所)の保持部10が形成されている。

【0017】

フォグランプカバー3は、その一端(前方)側から他端(後方)側にかけて、湾曲しながら先細る筒状の部材であり、前側の周縁がバンパー1の開口部4の形状と略同形状に切断されたものである。フォグランプカバー3は、フォグランプを取り付けた際に、フォグランプの周囲を囲むようにして配置され、装飾性向上のため、全体にめっき加工が施されている。フォグランプカバー3の外周面には、径方向外側に張り出した複数(例えば、3箇所)の取付部30が一体形成されている。これら取付部30が、上述した保持部10に装着されることで、バンパー1とフォグランプカバー3とが組み付けられ、本実施形態の組み付け構造が構成されている。

【0018】

ここで、本実施形態の組み付け構造について、より詳述に説明する。

図3は要部斜視図であり、図4は、図3のB−B線に沿う断面図である。また、図5,6は取付部の斜視図であり、図7は取付部の平面図である。

図3,4に示すように、各保持部10には、係止孔12が形成されている。この係止孔12は、バンパー1の周壁5であって、段差部8と小径部7との稜線を跨ぐように切除された略矩形の開口部を有する長孔である。係止孔12の大径部6側の内周縁部12aは、周壁5の外周面側が90°以下となるように切除されている(図4参照)。

【0019】

図5〜7にも示すように、取付部30は、フォグランプカバー3の径方向外側に突設形成された位置決め部32と、位置決め部32の上端からフォグランプカバー3の軸方向に沿って延出する取付片34とを備えている。

【0020】

位置決め部32は、フォグランプカバー3の外周面から径方向外側に向けて垂直に立ち上がった平板状のものであり、各取付部30につき、例えば2枚形成されている。位置決め部32の後方側の周縁には、係止孔12の小径部7側の内周縁部12bに当接することで、取付部30の挿入方向(車両前後方向)の移動を規制する突き当て面36が形成されている。

【0021】

取付片34は、各位置決め部32間を掛け渡すように形成された平板状のものであり、フォグランプカバー3の軸方向に沿って車両後方側に向けて延出している。取付片34には、平面視コ字状のスリット38が切り込み形成されており、スリット38に囲まれた領域は、基端部49を介して車両前方に向けて片持ち状に延出する舌片部40として構成されている。舌片部40は、取付片34の厚さ方向に撓み変形可能に構成されている。舌片部40の先端部には、舌片部40の表面から厚さ方向(法線方向)に立設した係止爪(凸部)42が形成されている。

【0022】

係止爪42は、断面視略三角形状(図4参照)のものであり、舌片部40の挿入方向に沿う側面(車両後方側)には、舌片部40の表面に対して傾斜する第3傾斜面44が形成されている。第3傾斜面44は、その基端部から先端部に向けて緩やかに傾斜している。この第3傾斜面44は、舌片部40の挿入時に係止孔12の内周縁部12aと摺接して、舌片部40を撓み変形させつつ、係止孔12を係止爪42の反対側に案内するものである。また第3傾斜面44には、係止爪42の成形変形を防止するために係止爪42の厚さ方向に切り込んだ肉抜き部48が形成されている。

【0023】

ここで、図4にも示すように、第3傾斜面44の反対側であって、舌片部40の引き抜き方向(挿入方向と反対方向)の係止爪42の側面(車両前方側)には、係止爪42の基端側に形成され、係止孔12の内周縁部12aと当接する第1傾斜面46aと、係止爪42の先端側に形成され、第1傾斜面46aよりも傾斜角度が大きい第2傾斜面46bと、が形成されている。言い換えれば、第2傾斜面46bの段差部8の端面に対する角度βは、第1傾斜面46aの段差部8の端面に対する角度αに比べ小さくなるように形成されている。

【0024】

第1傾斜面46aの段差部8の端面に対する角度αは、例えば20度程度で形成されている。第1傾斜面46aは、取付部30と保持部10とを組み付けた状態で係止孔12の内周縁部12aに当接する係止面となっている。

これに対して、第2傾斜面46bは、第1傾斜面46aの高さに比べ2割程度の高さで形成されている。第2傾斜面46bの段差部8の端面に対する角度βは、例えば5度程度で形成されている。つまり、第2傾斜面46bは、舌片部40の表面に対して略垂直に形成されている。なお、保持部10と取付部30との組付時において、第2傾斜面46bと段差部8の端面との間には、間隙t(図4参照)を有するように構成されている。

【0025】

次に、図1〜4に基づいて、本実施形態のバンパーとフォグランプカバーとの組み付け方法について説明する。

まず、図1〜4に示すように、バンパー1の収容部2内に、フォグランプカバー3を収容する。具体的には、フォグランプカバー3の各取付部30と、バンパー1の各保持部10とが各々対応するように、フォグランプカバー3をバンパー1の収容部2内に押し込む。これにより、保持部10の係止孔12内に取付片34の先端が挿入される。

【0026】

取付片34が係止孔12内に挿入されると、係止孔12の内周部12cが、舌片部40における係止爪42の第3傾斜面44に接触する。そして、フォグランプカバー3をさらに押し込むと、舌片部40が係止孔12の内周部12cに追従するように撓み変形し、係止爪42の第3傾斜面44が係止孔12の内周部12cに摺接しながら挿入されていく。この時、係止爪42に第3傾斜面44が形成されているため、舌片部40が撓み変形しながら、係止孔12は係止爪42の反対側へスムーズに案内されることとなる。

【0027】

ここで、係止爪42の頂点、つまり第3傾斜面44と第2傾斜面46bとで形成される頂点が、大径部6側の内周縁部12aを乗り越える時、舌片部40に復元力が作用する。具体的には、舌片部40の挿入方向とは反対側の係止爪42の側面には、第1傾斜面46aと、この第1傾斜面46aよりも傾斜角度の大きい第2傾斜面46bが形成されているため、係止孔12の内周縁部12aは第2傾斜面46bに倣って相対移動しない。

【0028】

つまり、舌片部40は第2傾斜面46bの高さ分だけ瞬間的に復元し、係止爪42の基端側に形成された第1傾斜面46aが、係止孔12の内周縁部12aに接触することで、係止爪42と係止孔12との接触音、つまり組み付け時の嵌合音が発生する。これにより、取付部30が保持部10に組み付けられたこと触手、目視等を行うことなく判断することができる。

【0029】

これと同時に、取付部30の突き当て面36が、係止孔12の内周縁部12bに当接することで、取付部30の挿入方向の移動が規制される。よって、これ以降、取付片34が係止孔12内へ挿入されることを防止して、取付片34と係止孔12との位置関係が決定される。なお、保持部10と取付部30とは、第2傾斜面46bと段差部8の端面との間に、間隙t(図4参照)を有するように組み付けられる。

以上により、バンパー1の収容部2内にフォグランプカバー3が、係止孔12の内周縁部12aと、第1傾斜面46aとを接触させた状態で組み付けられる。

【0030】

ここで、フォグランプカバー3に引き抜き方向(挿入方向と反対方向)、つまり車両前方への力が予期せず作用した場合、舌片部40は第1傾斜面46aが係止孔12の内周縁部12aに摺接しながら引き抜かれていく。

【0031】

ここで、舌片部40が移動して第1傾斜面46aと第2傾斜面46bとの境界に差し掛かると、第2傾斜面46bが係止孔12の内周縁部12aに係止されることとなる。ところで、第2傾斜面46bの段差部8の端面に対する角度βは、第1傾斜面46aの段差部8の端面に対する角度αに比べ小さいため、係止孔12に大きな係止力が作用する。具体的には、フォグランプカバー3に作用する引き抜き方向の力は、各傾斜面46a、46bに直交する方向の力と、各傾斜面46a、46bに沿う力とに分解される。この時、第2傾斜面46b上では、第1傾斜面46a上に比べ、傾斜面方向に沿う分力が小さい。これにより、舌片部40は、確実に係止され、係止孔12から取付片34が抜け難くなっている。

【0032】

このように、本実施形態では、舌片部40の挿入方向とは反対側の係止爪42の側面において、係止爪42の基端側に形成された、係止孔12の内周縁部と当接する第1傾斜面46aと、舌片部40の挿入方向とは反対側の係止爪42の側面において、係止爪42の先端側に形成された、第1傾斜面46aよりも傾斜角度が大きい第2傾斜面46bと、を備えている構成とした。

この構成によれば、取付部30の装着時において、係止爪42が係止孔12の内周縁部12aを乗り越える時、舌片部40に復元力が作用する。そして、係止爪42には、第1傾斜面46aと、この第1傾斜面46aよりも傾斜角度の大きい第2傾斜面46bが形成されているため、係止孔12の内周縁部12aは第2傾斜面46bに倣って相対移動しない。つまり、舌片部40は第2傾斜面46bの高さ分だけ瞬間的に復元し、第1傾斜面46aが係止孔12の内周縁部12aに接触することで、舌片部40と係止孔12との接触音、つまり組み付け時の嵌合音が発生する。これにより、組み付け時の嵌合感を向上させることができるため、取付部30が保持部10に組み付けられたことを触手、目視等による確認作業をすることなく、判断することができる。また、舌片部40の弾性力(剛性)を増加させることもなく、嵌合感を向上させることができるため、組み付けの容易性を維持することもできる。

さらに、第1傾斜面46aの上部に第2傾斜面46bが形成されているため、取付部30に引き抜き方向の力が予期せず作用したとしても、第2傾斜面46bと係止孔12の内周縁部12aとが係止されることになる。したがって、取付部30が抜けてしまうことを防ぐことができる。

【0033】

つまり、従来のように、単に傾斜面の高さを高くしたもの(図9参照)に比べ、嵌合感を向上させるとともに、取付部が抜けてしまうことを防ぐことができる。また、スリットを短くして舌片部の剛性を高めたもの(図10参照)に比べ、弾性力を維持した上で、組み付けの容易性を向上させることができるため、舌片部40が折れたりして破損することがない。また、取付部30がめっきコーティングされている場合であっても、めっきが割れたり、剥がれたりすることがない。

また、第2傾斜面46bを略垂直に形成することで、係止孔12の内周縁部12aは第2傾斜面46bに倣って相対移動しない。したがって、係止孔12の内周縁部12aと第2傾斜面46bとの相対的な摺動を確実に防止することができる。その結果、組み付け時の嵌合音を確実に発生させることができる。

また、取付部30に引き抜き方向の力が予期せず作用した場合であっても、舌片部40と係止爪42との係止力も向上させることができる。そのため、取付部30が抜けてしまうことを確実に防止することができる。

【0034】

さらに、取付部30に形成された位置決め部32が、取付部30を組み付けた際に、保持部10に突き当たることにより、取付部30の挿入方向の移動を規制することができる。したがって、保持部10に対する取付部30のガタツキを防ぐことができ、より嵌合感を向上させることができる。

また、上述したように係止孔12の内周縁部12aが90°以下に形成されているため、舌片部40との接触面積が小さい。これにより、舌片部40と係止孔12との係止力を向上させることができる。

また、第2傾斜面46bと段差部8の端面との間に間隙tを有することで、舌片部40の復元時に、係止孔12の内周部12cが第2傾斜面46bに倣うことがなくなるため、確実に嵌合音を発生させることができる。

【0035】

なお、本発明の技術範囲は、上述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、上述した実施形態に種々の変更を加えたものを含む。

例えば、上記実施形態では、バンパーとフォグランプカバーとの組み付け構造を例にして説明したが、それに限らず、樹脂成形品を組み付ける種々の製品に採用することが可能である。

【図面の簡単な説明】

【0036】

【図1】本発明の実施形態におけるバンパーとフォグランプカバーとの組み付け構造を示す分解斜視図である。

【図2】図1のA−A線に相当する断面図である。

【図3】本発明の実施形態における要部斜視図である。

【図4】図3のB−B線に沿う断面図である。

【図5】取付部の斜視図である。

【図6】取付部の斜視図である。

【図7】取付部の平面図である。

【図8】従来の樹脂成形品の組み付け構造を示す断面図である。

【図9】従来の樹脂成形品の組み付け構造を示す断面図である。

【図10】従来の樹脂成形品の組み付け構造を示す平面図である。

【符号の説明】

【0037】

1…バンパー(相手部品) 3…フォグランプカバー(樹脂成形品) 12…係止孔 32…位置決め部 40…舌片部 42…係止爪(凸部) 44…第3傾斜面 46a…第1傾斜面 46b…第2傾斜面

【特許請求の範囲】

【請求項1】

樹脂成形品を相手部品に組み付ける組み付け構造であって、

前記樹脂成形品に形成された撓み変形可能な舌片部と、前記相手部品に形成され前記舌片部が挿入される係止孔と、

前記舌片部の表面から厚さ方向に立設され、前記係止孔に係合する凸部と、

前記舌片部の挿入方向とは反対側の前記凸部の側面において、前記凸部の基端側に形成された、前記係止孔と当接する第1傾斜面と、

前記舌片部の挿入方向とは反対側の前記凸部の側面において、前記凸部の先端側に形成された、前記第1傾斜面よりも傾斜角度が大きい第2傾斜面と、

を備えていることを特徴とする樹脂成形品の組み付け構造。

【請求項2】

前記第2傾斜面は、前記舌片部の表面に対して略垂直に形成されていることを特徴とする請求項1記載の樹脂成形品の組み付け構造。

【請求項3】

前記樹脂成形品には、前記樹脂成形品の組み付け時に前記相手部品に突き当たる位置決め部が形成されていることを特徴とする請求項1または請求項2記載の樹脂成形品の組み付け構造。

【請求項4】

前記舌片部の挿入方向における前記凸部の側面には、前記舌片部の挿入時に前記係止孔と摺接して、前記舌片部を撓み変形させつつ、前記係止孔を前記凸部の反対側に案内する第3傾斜面が形成されていることを特徴とする請求項1ないし請求項3のいずれか1項に記載の樹脂成形品の組み付け構造。

【請求項5】

前記第2傾斜面と前記相手部品との間に間隙を有することを特徴とする請求項1ないし請求項4のいずれか1項に記載の樹脂成形品の組み付け構造。

【請求項1】

樹脂成形品を相手部品に組み付ける組み付け構造であって、

前記樹脂成形品に形成された撓み変形可能な舌片部と、前記相手部品に形成され前記舌片部が挿入される係止孔と、

前記舌片部の表面から厚さ方向に立設され、前記係止孔に係合する凸部と、

前記舌片部の挿入方向とは反対側の前記凸部の側面において、前記凸部の基端側に形成された、前記係止孔と当接する第1傾斜面と、

前記舌片部の挿入方向とは反対側の前記凸部の側面において、前記凸部の先端側に形成された、前記第1傾斜面よりも傾斜角度が大きい第2傾斜面と、

を備えていることを特徴とする樹脂成形品の組み付け構造。

【請求項2】

前記第2傾斜面は、前記舌片部の表面に対して略垂直に形成されていることを特徴とする請求項1記載の樹脂成形品の組み付け構造。

【請求項3】

前記樹脂成形品には、前記樹脂成形品の組み付け時に前記相手部品に突き当たる位置決め部が形成されていることを特徴とする請求項1または請求項2記載の樹脂成形品の組み付け構造。

【請求項4】

前記舌片部の挿入方向における前記凸部の側面には、前記舌片部の挿入時に前記係止孔と摺接して、前記舌片部を撓み変形させつつ、前記係止孔を前記凸部の反対側に案内する第3傾斜面が形成されていることを特徴とする請求項1ないし請求項3のいずれか1項に記載の樹脂成形品の組み付け構造。

【請求項5】

前記第2傾斜面と前記相手部品との間に間隙を有することを特徴とする請求項1ないし請求項4のいずれか1項に記載の樹脂成形品の組み付け構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−108887(P2009−108887A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−279339(P2007−279339)

【出願日】平成19年10月26日(2007.10.26)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月26日(2007.10.26)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]