樹脂成形品の製造方法、射出成形用金型及び樹脂成形品

【課題】キャビティ面に部分的に配置される転写シートの裏側へ樹脂が回り込むことによってバリが形成されるのを防ぐ。

【解決手段】第1型20は、第1パーティング面21に、樹脂成形品61,62を成形するための第1キャビティ面22を有する。第1キャビティ面22に隆起部23が形成されている。転写シート配置工程では、隆起部23の上に転写シート10の端部10aの位置を合わせて、転写シート10が第1キャビティ面22に部分的に配置される。

【解決手段】第1型20は、第1パーティング面21に、樹脂成形品61,62を成形するための第1キャビティ面22を有する。第1キャビティ面22に隆起部23が形成されている。転写シート配置工程では、隆起部23の上に転写シート10の端部10aの位置を合わせて、転写シート10が第1キャビティ面22に部分的に配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、射出成形を用いた樹脂成形品の製造方法、樹脂成形品の製造に用いられる射出成形用金型及び樹脂成形品に関する。

【背景技術】

【0002】

従来、射出成形法においては、成形同時加飾成形法の一つとして、例えば特許文献1(特開2005−104007号公報)に記載されているような成形同時転写法が知られている。成形同時転写法においては、型締めの前に転写シートが金型のキャビティ面の所定箇所に配置される。そして、型締め後に樹脂が射出されて樹脂成形品が成形されると同時に樹脂成形品の表面に転写シートから転写層が転写される。

このような成形同時転写法では、表面の美観が重要であるため、キャビティ面の全体幅よりも幅の広い転写シートを用いて転写層が形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−104007号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、樹脂成形品に爪やボスなどを形成するために金型のキャビティ面に凹凸を形成する必要が生じる場合があり、そのような場合には転写シートがその厚みのために凹凸の壁面に沿わないことから転写シートの使用が難しくなる。このような場合には、キャビティ面の全体幅よりも狭い転写シートを用いて凹凸が形成されている箇所を避け、凹凸のないところにのみ転写層を形成することが考えられる。

ところが、このようにキャビティ面の一部にのみ転写シートが配置されると、キャビティ面に配置された転写シートの端部から樹脂が転写シートの裏側に回り込んで樹脂成形品の表面に大きなバリが発生する可能性が生じる。転写シートの裏側への樹脂の回り込みの可能性を許容して、成形される全ての樹脂成形品の中からバリの発生のない良品のみを選別する方法も考えられるが、このような方法では歩留まりが悪くなって製造コストが上がる原因となる。

【0005】

本発明の目的は、転写シートがキャビティ面に部分的に配置される樹脂成形品の製造方法において転写シートの裏側へ樹脂が回り込むことによるバリが樹脂成形品に残るのを防ぐことであり、また転写シートがキャビティ面に部分的に配置される樹脂成形品の製造方法に適した射出成形用金型を提供することである。また、そのようにして製造されて部分的な転写層の形成がされ、しかもバリのない美しい樹脂成形品を提供することにある。

【課題を解決するための手段】

【0006】

以下に、課題を解決するための手段として複数の態様を説明する。これら態様は、必要に応じて任意に組み合せることができる。

本発明の一見地に係る射出成形用金型は、第1型と第2型とを備え、第1型に第1キャビティ面が設けられるとともに第2型に第2キャビティ面が設けられ、第1キャビティ面と第2キャビティ面とで形成されるキャビティに樹脂を射出して樹脂成形品を成形すると同時に、転写シートから樹脂成形品に転写層を転写するための射出成形用金型であって、第1型は、転写シートが第1キャビティ面に部分的に配置され、転写シートの配置領域の境界に第1キャビティ面の隆起部が形成され、隆起部は、第1キャビティ面に形成されて断面L字形に延びる稜線形成部及び溝上辺形成部並びに断面凹状に延びるリブ形成部のうちの少なくとも一つを分断するように隆起しかつ第1キャビティ面の主面に滑らかに続く断面形状を有するものである。

この射出成形用金型では、第1キャビティ面の主面に滑らかに続く断面形状を持つ隆起部が、稜線形成部、溝上辺形成部及びリブ形成部のうちの少なくとも一つにおいて、転写シートの端部と第1キャビティ面との隙間を埋める。この隆起部により、転写シートが配置されていない側のキャビティから転写シートと第1キャビティ面との隙間、つまり転写シートの裏側に溶融樹脂が進入するのを防止することができる。

ここで、1キャビティ面の主面に滑らかに続くとは、転写シートが隆起部に沿うことによって転写シートと隆起部との間に樹脂が入り込む隙間が形成されない程度まで凹凸がなくなる程度の表面形状をいう。

【0007】

また、稜線形成部、溝上辺形成部及びリブ形成部のうちの少なくとも一つは、転写シートの配置される配置領域の方が転写シートの配置されない非配置領域よりも断面形状の曲率半径が大きいものであってもよい。

それにより、転写シートが曲げられる曲率半径も大きくなり、転写シートに破れや皺が生じ難くなる。

【0008】

また、第1型と第2型は、型締めされたときに、第1キャビティ面と第2キャビティ面との境界から隆起部まで所定の距離だけ離して形成されているものであってもよい。

それにより、この離れた所定の距離の分だけ樹脂成形品が厚くなり、樹脂成形品が隆起部によって薄くなって破損し易くなるのを抑制することができる。

【0009】

また、第1型は、第1キャビティ面の周囲にパーティング面が設けられ、パーティング面は、転写シートが配置される配置領域から配置されない非配置領域に向かって傾斜する傾斜部を持つものであってもよい。

この射出成形用金型を用いて樹脂成形品の製造を行なうと、第1型のパーティング面に近づくように転写シートの配置領域から非配置領域に向かって傾斜する傾斜部に転写シートの端部が配置されることで、転写シートの端部と第1型と第2型とによって囲まれた部分に形成される隙間が非常に小さくなる。それにより、転写シートが第1キャビティ面に部分的に配置されても、転写シートの端部から漏れた樹脂によって樹脂バリが形成されるのを防ぐことができる。

【0010】

また、第1型又は第2型は、第1キャビティ面に樹脂を流し込むための樹脂流路を有し、第1型は、樹脂流路を跨いで転写シートを押えるための嵌合構造を転写シートの配置領域の境界に有し、第2型は、嵌合構造に嵌合される被嵌合構造を有し、樹脂流路は、嵌合構造と被嵌合構造の嵌合部分の間を通って転写シートの配置領域に入って配置領域内で転写シートの長手方向に向きを変え、配置領域の中央部近傍で第1キャビティ面に繋がる形状を持つものであってもよい。

この射出成形用金型を用いて樹脂成形品の製造を行なうと、嵌合構造と被嵌合構造との嵌合によって、樹脂流路の近傍で転写シートが引っ張られた状態で押えられる。それにより、樹脂流路を流れる樹脂によって転写シートが押されて動くのが防止され、転写シートが動いたことに起因して転写シートの裏側に樹脂が入り込むことが防がれる。また、転写シートの中央部近傍から樹脂が第1キャビティ面に流し込まれるので、転写シートの両端部に掛かる力が同じようになり、転写シートが皺になり難く、転写シートの裏側に樹脂が回り込み難くなる。

【0011】

本発明の一見地に係る樹脂成形品の製造方法は、第1型の第1キャビティ面に転写シートを部分的に配置する転写シート配置工程と、第1型の第1キャビティ面と第2型の第2キャビティ面とで形成されるキャビティに樹脂を射出して樹脂成形品を形成すると同時に、転写シートの転写層を樹脂成形品に転写する成形工程と、を備え、転写シート配置工程は、第1キャビティ面の隆起部に転写シートの端部の配置位置を合わせる位置合わせ工程を含み、隆起部は、第1キャビティ面に形成されて断面L字形に延びる稜線形成部及び溝上辺形成部並びに断面凹状に延びるリブ形成部のうちの少なくとも一つを分断するように隆起しかつ第1キャビティ面の主面に滑らかに続く断面形状を有するものである。

この樹脂成形品の製造方法では、転写シート配置工程において、稜線形成部、溝上辺形成部及びリブ形成部のうちの少なくとも一つにおいて、転写シートの端部と第1キャビティ面との隙間を埋めるように、第1キャビティ面の主面に滑らかに続く断面形状を持つ隆起部に転写シートの端部が配置される。この隆起部により、転写シートが配置されていない側のキャビティから転写シートと第1キャビティ面との隙間、つまり転写シートの裏側に溶融樹脂が進入するのを防止することができる。

【0012】

本発明の一見地に係る樹脂成形品は、第1型に設けられている第1キャビティ面と第2型に設けられている第2キャビティ面とで形成されるキャビティに射出される樹脂によって成形され、同時に第1キャビティ面に部分的に配置される転写シートから転写層を転写されている樹脂成形品であって、第1キャビティ面によって形成される第1主面と、第2キャビティ面によって形成される第2主面と、を備え、第1主面は、断面L字形の表面形状をもつ稜線部及び溝上辺部並びに断面凸状のリブのうちの少なくとも一つと、稜線部、溝上辺部及びリブの一部を分断して第1主面に向かって滑らかに続く窪みとを有し、窪みが転写シートの配置領域の境界に形成されているものである。

この樹脂成形品では、稜線部、溝上辺部及びリブの一部を分断して第1主面に向かって滑らかに続く窪みが転写シートの配置領域の境界に形成されているので、転写シートの裏側に樹脂が回りこまないためにバリの発生がなく、部分的に転写層を形成して外観を美しく仕上げることができる。

【発明の効果】

【0013】

本発明によれば、転写シートが第1キャビティ面に部分的に配置されても転写シートの裏側へ溶融樹脂が回り込んでバリが樹脂成形品に残るのを防ぐことができる。それにより、部分的な転写層の形成が容易になり、しかもバリのない美しい樹脂成形品を提供することができる。

【図面の簡単な説明】

【0014】

【図1】第1実施形態に係る樹脂成形品の製造工程の概要を示すフローチャート。

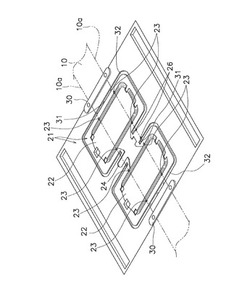

【図2】転写シート配置工程における第1型および第2型の斜視図。

【図3】樹脂成形体の外観を示す正面図。

【図4】樹脂成形体の外観を示す背面図。

【図5】図3のI−I線で切断した樹脂成形品の端面図。

【図6】(a)図3のI−I線で切断した樹脂成形品の端面拡大図、(b)図6(a)に対応する箇所の第1型及び第2型の端面拡大図。

【図7】図2の第1型のパーティング面を拡大した拡大斜視図。

【図8】第1型の部分平面図。

【図9】(a)図8のIV−IV線の箇所で切断した樹脂成形品の端面図、(b)図9(a)に対応する箇所の第1型と第2型の端面図、(c)図8のV−V線の箇所で切断した樹脂成形品の端面図、(d)図9(c)に対応する箇所の第1型と第2型の端面図、(e)図8のVI−VI線の箇所で切断した樹脂成形品の端面図、(f)図9(e)に対応する箇所の第1型と第2型の端面図。

【図10】(a)図8のVII−VII線の箇所で切断した樹脂成形品の端面図、(b)図10(a)に対応する箇所の第1型と第2型の端面図、(c)図8のVIII−VIII線の箇所で切断した樹脂成形品の端面図、(d)図10(c)に対応する箇所の第1型と第2型の端面図、(e)図8のIX−IX線の箇所で切断した樹脂成形品の端面図、(f)図10(e)に対応する箇所の第1型と第2型の端面図。

【図11】図8の第1型の部分を斜め上方から見た部分拡大図。

【図12】図11に対応する箇所の第2型と樹脂成形品と転写シートとを斜め下方から見た部分拡大図。

【図13】図2の第2型のパーティング面を拡大した拡大斜視図。

【図14】図2の第1型のパーティング面を拡大した拡大平面図。

【図15】図7のX−X線の箇所で切断した型締めされた第1型と第2型の端面図。

【図16】(a)射出工程における第1型側の樹脂の流れを説明するための模式図、(b)射出工程における第2型側の樹脂の流れを説明するための模式図。

【図17】(a)図16のXI−XI線に沿った端面図、(b)図16のXIII−XIII線に沿った端面図、(c)溶融樹脂が射出された後の図16のXI−XI線に沿った端面図、(d)図16のXIII−XIII線に沿った端面図。

【図18】変形例に係る図8の第1型の部分を斜め上方から見た部分拡大図。

【図19】(a)図18の金型で成形される樹脂成形品の部分側面図、(b)図18の金型で成形される樹脂成形品の部分正面図、(c)図20の金型で成形される樹脂成形品の部分側面図、(d)図20の金型で成形される樹脂成形品の部分平面図、(e)図20の金型で成形される樹脂成形品の部分断面図、(f)図21の金型で成形される樹脂成形品の部分側面図、(g)図21の金型で成形される樹脂成形品の部分平面図、(h)図21の金型で成形される樹脂成形品の部分断面図。

【図20】他の変形例に係る図8に対応する第1型の部分を斜め上方から見た部分拡大図。

【図21】他の変形例に係る図8に対応する第1型の部分を斜め上方から見た部分拡大図。

【図22】(a)段差部に配置されている転写シートの部分拡大断面図、(b)段差部にずれて配置されている転写シートの部分拡大断面図、(c)段差部にずれて配置されている転写シートの部分拡大断面図、(d)傾斜部に配置されている転写シートの部分拡大断面図。

【図23】射出工程における第2型側の樹脂の流れによって樹脂が転写シートの裏に回る現象を説明するための模式図。

【図24】第2実施形態に係る第1型のパーティング面の部分拡大平面図。

【図25】第2実施形態に係る第2型のパーティング面の部分拡大平面図。

【図26】図24及び図25のXIV−XIV線における断面を示す図。

【図27】第1実施形態における転写シートの送りピッチを示す部分拡大平面図。

【発明を実施するための形態】

【0015】

<第1実施形態>

(1)樹脂成形品の製造工程の概要

以下、本発明の第1実施形態に係る成形同時転写法による樹脂成形品の製造工程を図1のフローに沿って説明する。

【0016】

まず、図1の転写シート配置工程(ステップS1)では、図2に示されているように、型開きされた射出成形用金型(第1型20と第2型40)の間に転写シート10,15が配置される。

まず、図1の転写シート配置工程(ステップS1)では、図2に示されているように、型開きされた金型(第1型20と第2型40)の間に転写シート10,15が配置される。図2に示されている転写シート10,15の送り方向は、転写シート10が水平方向であり、転写シート15が鉛直方向である。配置された転写シート10,15は、後述するクランプなどによって動かないように固定される。なお、図2においては、図が見難くなるのを避けるため、後述する吸引穴や横張り溝などの記載が省略されている。

これら転写シート10,15を構成する基体フィルムは、例えば、ポリエステル系樹脂、塩化ビニル系樹脂、アクリル系樹脂、ポリカーボネート系樹脂、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリウレタン系樹脂、ポリスチレン系樹脂、アセテート系樹脂、及びポリアミド系樹脂などから選択された材料で形成されている。基体フィルムの厚みは、5μm〜5mmの範囲から選択されることが好ましい。基体フィルムの厚みが5μmより薄いと、転写シートの剛性が低くなって皺が入り易くなる。一方、5mmよりも厚いと剛性が高くなりすぎて取り扱い難くなり、特に第1キャビティ面22などの曲面に沿い難くなり、転写シート10の裏側に樹脂が回り込み易くなる。

【0017】

次に、型締めが行なわれ、第1型20の第1パーティング面21に、第2型40の第2パーティング面41が合わせられる(ステップS2)。ここでは、第1型20と第2型40が接触する面をパーティング面と定義し、第1型20のパーティング面を第1パーティング面と呼び、第2型40のパーティング面を第2パーティング面と呼ぶ。そして、これら第1パーティング面41と第2パーティング面42に周囲を囲まれている領域にキャビティが形成される。そして、このキャビティを形成する面をキャビティ面と定義し、第1型20のキャビティ面を第1キャビティ面と呼び、第2型40のキャビティ面を第2キャビティ面と呼ぶ。

そして、型締めされた第1型20と第2型40に対して溶融樹脂が射出され、樹脂流路24,44を通じて、第1型20の第1キャビティ面22と第2型40の第2キャビティ面42によって囲まれたキャビティ内に樹脂が流し込まれる(ステップS3)。

次の保圧工程では、キャビティ内に射出された樹脂が適正密度を保つように所定の圧力が加え続けられる(ステップS4)。保圧工程に続く冷却工程では、キャビティ内の全ての溶融樹脂を硬化させるために予め設定された冷却時間だけ、金型の冷却機能により冷却が行なわれる(ステップS5)。

【0018】

次に、型開き工程において、金型が開かれて第1型20から第2型40が離れる(ステップS6)。金型が開くときに冷却固化された樹脂成形体が突き出しシリンダー(図示せず)で突き出されるなどして、第1型20及び第2型40から樹脂成形体が離型されて取り出される(ステップS7)。

【0019】

(2)転写シート配置工程

上述の転写シート配置工程(ステップS1)について説明するが、転写シートの配置の説明のために、まず転写層の転写対象である樹脂成形品について図3及び図4を用いて説明する。図3には、図2に示されている第1型20と第2型40とを用いて成形された樹脂成形体の正面が示され、図4には、その背面が示されている。

図3及び図4に示されている樹脂成形体60は、2つの樹脂成形品61,62とランナー樹脂部68とを含んでいる。樹脂成形品61,62は、例えば携帯電話機の電池収納部を覆う裏蓋である。ランナー樹脂部68は、樹脂成形品61,62にとっては不要な部分であって、取り出し工程S7の後のランナー樹脂部のカット工程で除去される。

【0020】

樹脂成形品61には、説明書きなどの加飾部64が設けられている。この加飾部64は、上述の転写シート10から転写された転写層で形成されている。加飾部64を形成するための転写層は、転写シート10の送り方向に沿って基体フィルム上に連続して形成されている。樹脂成形品61,62の射出成形の1ショット毎に、転写シート10が図2の矢印の方向に送られて転写層の位置決めが行なわれる。転写シート10,15の転写層には、例えばポリエステル系樹脂、アクリル系樹脂、ビニル系樹脂、硝化綿系樹脂、ウレタン系樹脂、及び塩化ゴム系樹脂などから選択された材料が用いられ、あるいは転写層が金属膜層の場合には、アルミニウム、クロム、銅、ニッケル、インジウム、錫、酸化ケイ素などから選択された材料が用いられる。転写層の膜厚は、意匠性と印刷後の乾燥を考慮すると0.5〜50μmの範囲から選択されることが好ましい。また、転写層が金属膜層の場合には、転写層の膜厚は、意匠性とクラックの生じ易さを考慮すると150〜1200オングストロームの範囲から選択されることが好ましい。

【0021】

図5には、図3のI−I線で切断した端面が示され、図6(a)にはII−II線で切断した樹脂成形品61の端面が示されている。また、図6(b)には、図6(a)に対応する部分の第1型20及び第2型40の断面が示されている。樹脂成形品61は、第1型20の第1キャビティ面22によって形成される第1主面61aと、第2型40の第2キャビティ面42によって形成される第2主面61bを備えている。樹脂成形品61の端部には、携帯電話機の本体(図示せず)に当てて固定するための周縁面61eが形成されている。第1主面61aと周縁面61eとの境界が、II−II線で切断した端面を横切って延びる第1稜線部61cであり、第2主面61bと周縁面61eとの境界が、II−II線で切断した端面を横切って延びる第2稜線部61dである。

第2稜線部61dは、第1型20の第1キャビティ面22と第2型40の第2キャビティ面42の境界(第1パーティング面41と第2パーティング面42の境界)に形成される。また、第1稜線部61cは、第1型20の第1キャビティ面22に断面L字形の凹部(稜線形成部)によって形成される。これら第1稜線部61cや第2稜線部61dを形成するための第1型20及び第2型40の構成については、後ほど図面を用いて説明する。

【0022】

ところで、図5からも分かるように、樹脂成形品61,62には、携帯電話機の本体に取り付けられるための取付構造として爪65,66,67が設けられている。一般的な樹脂成形品が有する構造としては、爪以外にもボスなどがある。このような爪65,66,67などを形成するための凹凸があるところには、転写シート10を配置できない。そのため、転写シート10の幅を樹脂成形体60、特に樹脂成形品61,62の平面形状よりも狭くしなければならない。つまり、第1キャビティ面22よりも転写シート10の幅を狭くして、爪65,66,67などを形成するための第1キャビティ面22の凹凸がある箇所を避けて転写シート10が部分的に配置される。

図7には、第1型20の第1キャビティ面22の周辺が拡大して示されている。シート送り装置(図示せず)によって第1ピッチだけ送られた転写シート10は、真空ポンプ(図示せず)を使って吸引穴31で吸引されて保持される。吸引穴31は、第1キャビティ面22を囲む横張り溝32の中に形成されている。吸引されて保持された転写シート10は、クランプ30によって保持される。クランプ30は、転写シート10を保持するときには、転写シート10を第1パーティング面21に押し付けて接触させる。一方、転写シート10を送るときには、クランプ30が第1パーティング面21から離れることによって転写シート10が解放される。

【0023】

図7から分かるように、転写シート10は、第1パーティング面21と第1キャビティ面22の境界を端部10aが横切るように配置される。この端部10aの配置位置が転写シート10の配置領域の境界である。言い換えると、第1パーティング面21と第1キャビティ面22の境界は、転写シート10の長手方向に対して転写シート10を横切る。この転写シート10の端部10aの配置位置には、隆起部23が形成されている。また、転写シート10の端部10aの一方は、凹部26の上を横切る。

ここで、隆起部23とそれにより形成される樹脂成形品61の窪みについて図6、図8乃至図12を用いて説明する。図8は、隆起部23の周辺の平面構造を示す部分拡大図である。図9及び図10には、図8における各部で切断した第1型20及び第2型40の端面及び、その箇所に対応する樹脂成形品61の端面が示されている。また、図11は、図8に示されている第1型の部分を斜め上方から見た部分拡大図である。さらに、図12には、第2型と樹脂成形品と転写シートとを斜め下方から見た部分が拡大して示されている。

【0024】

図8及び図11において、二点鎖線LN1が第2型40に第1型20に接触する第1パーティング面21と第1キャビティ面22の境界線である。また、図8及び図11において、二点鎖線LN2が転写シート10の端部10a(図12参照)の配置位置である。

既に説明したように、図6(a)に示されているのは、図4におけるII−II線に沿った樹脂成形品61の端面であり、II−II線の箇所は、図8におけるIII−III線の箇所にほぼ一致する。図8におけるIV−IV線に沿った箇所に対応する樹脂成形品61の端面が図9(a)に示され、第1型20及び第2型40の端面が図9(b)に示されている。同様に、V−V線に対応する樹脂成形品61の端面が図9(c)に示され、第1型20及び第2型40の端面が図9(d)に示され、VI−VI線に対応する樹脂成形品61の端面が図9(e)に示され、第1型20及び第2型40の端面が図9(f)に示されている。

【0025】

図9の各端面を比較すると分かるように、隆起部23の隆起する高さが徐々に増しており、窪み61fの深さが徐々に増している。そして、図9(f)に示されている状態で窪み61fの深さが最大になり、窪み61fの底部61faが現れる。また、図9(f)に示されている状態で隆起部23の高さが最大になり、隆起部23の頂部23aが現れる。この隆起部23の頂部23a(窪み61fの底部61fa)に転写シート10の端部10aが配置される。この頂部23aの幅W1(底部61faの幅)は、樹脂成形品61の大きさや形状などに応じて適宜設定されるが、例えば、0.5mm以上5mm以下の範囲で適宜設定される。この幅W1が細くなりすぎると転写シート10の端部10aを配置するのが難しくなり、太すぎると樹脂成形品61の強度が弱くなる。

図9(f)や図11を見るとよく分かるが、転写シート10の端部10aの配置位置である頂部23aは、滑らかに第1キャビティ面22の主面22aに続いている。そして、この隆起部23は、稜線形成部22cを分断するように設けられ、隆起部23が溶融樹脂に対する堤防の役割を果たす。この稜線形成部22cは、樹脂成形品61の第1稜線部61cを形成するため、第1キャビティ面22の主面22aと周縁面22bとの境界に形成された断面L字形の凹部とみることができる。一方、樹脂成形品61の側を見ると、第1主面61aと周縁面61eの境界にある第1稜線部61cが断面L字形の表面形状を持っているが、窪み61fは、樹脂成形品61の第1稜線部61cを分断するように形成されている。

【0026】

第1キャビティ面22に形成されている隆起部23は、転写シート10の配置領域において徐々にその高さが低くなる。樹脂成形品61の窪み61fは、転写シート10の配置領域において徐々に浅くなる。これらのことは、図10を見れば分かる。つまり、図8におけるVII−VII線に沿った箇所に対応する樹脂成形品61の端面が図10(a)に示され、第1型20及び第2型40の端面が図10(b)に示されている。同様に、VIII−VIII線に対応する樹脂成形品61の端面が図10(c)に示され、図10(c)に対応する箇所の第1型20及び第2型40の端面が図10(d)に示され、IX−IX線に対応する樹脂成形品61の端面が図10(e)に示され、図10(e)に対応する箇所の第1型20及び第2型40の端面が図10(f)に示されている。

なお、図6(a)及び図6(b)と図10(e)及び図10(f)とを比較すると、第1稜線部61c及び稜線形成部22cの断面形状が少し異なっている。これは、転写シート10の配置領域にある稜線形成部22c(図10(f)参照)では、転写シート10に破れや皺が発生しないようにアールが付けられているからである。

【0027】

図13には、第2型40の第2キャビティ面42の周辺が拡大して示されている。転写シート15は、図13に示されているように、第2キャビティ面42の全体を覆う広い幅を有している。このように第2キャビティ面42より転写シート15の幅が広いのは、樹脂成形品61,62の表側(加飾部64が形成されている裏側とは反対の側)の全体に例えば金属光沢が生じるように加飾部(図示せず)を形成するためである。

転写シート15についても、樹脂成形品61,62の射出成形について1ショット毎に、転写シート15が矢印の方向に送られて転写層の位置決めが行なわれる。シート送り装置(図示せず)によって第2ピッチだけ送られた転写シート15は、真空ポンプ(図示せず)を使って吸引穴51で吸引されて保持される。吸引穴51は、第2キャビティ面42を囲む横張り溝52の中に形成されている。吸引されて保持された転写シート15は、クランプ50によって保持される。クランプ50は、転写シート15を保持するときには、転写シート15を第2パーティング面41に押し付けて接触させる。一方、転写シート15を送るときには、クランプ50が第2パーティング面41から離れることによって転写シート15が解放される。

【0028】

(3)型締め工程

型締め工程(ステップS2)においては、第1型20と第2型40の第1パーティング面21と第2パーティング面41を合わせる。型締めの際に、図7及び図13に示されている第1パーティング面21の凹部26と第2パーティング面41の凸部46が嵌合される。これら凹部26及び凸部46を横切るように転写シート10の端部10aが配置されているため、凹部26と凸部46が嵌合すると端部10aの近傍が引っ張られた状態で固定される。この固定される転写シート10の端部10aは、樹脂注入口45の下流で樹脂流路44を横切っている。転写シート10の端部10aが引っ張られた状態で固定されないと、転写シート10の端部10aから転写シート10の裏に樹脂が流れ込んで転写シート10が移動するので、後述する樹脂の裏回りの原因の一つになる。

図14には、第1型20のキャビティ面22,23の周辺の平面形状が示されている。また、図15には、第1型20と第2型40とを合わした状態で、図14におけるX−X線の箇所にて切断した端面が模式的に示されている。図15や後述する図17においては、各部の比率は正しく縮尺通りには示されておらず、傾斜部を見やすくするため、変形された端面形状が示されている。図14において斜線を付して示されている領域Ar1は、図15に示されている傾斜部27が形成されている領域である。転写シート10の端部10aが断面視の幅方向のほぼ中央に位置するように、傾斜部27が形成されている。

【0029】

図15の断面において、領域Ar2は、転写シート15のみが配置される領域である。第1パーティング面21と第2パーティング面41とが接触している状態で、領域Ar2において傾斜部27を除く第1型20のシート配置面28aと第2型40のシート配置面48との間に高さD1の隙間が形成される。この高さD1は、ほぼ転写シート15の厚みに相当する。

また、領域Ar3は、転写シート10,15の両方が配置される領域である。つまり、図15に示す領域Ar3の幅が転写シート10の幅に対応する。この領域Ar3においては、第1パーティング面21と第2パーティング面41が接触している状態で、傾斜部27を除く第1型20のシート配置面28bと第2型40のシート配置面48との間に高さD2の隙間が形成される。この高さD2は、ほぼ転写シート10の厚みと転写シート15の厚みとの和に相当する。

【0030】

(4)射出工程

図16には、射出された樹脂とその流れが模式的に示されている。図16(a)には、第1型20と第2型40とが合わされて樹脂が注入されているときの第1型20の側の状態が示されており、図16(b)には、第2型40の側の状態が示されている。樹脂注入口45から延びる矢印80は、注入された樹脂の流れを示している。図16に示されている状態では、注入された樹脂81の先頭部分が第1キャビティ面22及び第2キャビティ面42に達している。

図16に示されている状態になるまでに、樹脂流路24,44のランナー24a,44aを進んだ樹脂は、ファンゲート24b,44bに入るために直交する方向に向きを変える。そして、ファンゲート24b,44bを経て第1キャビティ面22及び第2キャビティ面42に達する。つまり、ファンゲート24b,44bから第1キャビティ面22及び第2キャビティ面42に入るとき、樹脂は、必ず転写シート10が配置される配置領域Ar3、転写シート10,15に挟まれた中を流れる。図16においては、樹脂の進行軌跡82が二点鎖線で示されている。

【0031】

図17(a)及び図17(c)には、図16のXI−XI線端面が示されており、図17(b)には樹脂が射出された後の図16のXII−XII線端面が示されており、図17(d)にはXIII−XIII線端面が示されている。樹脂が流れ込むことによって、図17(b)に示されているように、稜線形成部22cの近傍で転写シート10が第1キャビティ面22から離れる現象がときどき生じる。このような場合には、離れた転写シート10と第1キャビティ面22との間に樹脂が入ってしまう。そして、転写シート10と第1キャビティ面22との間に入り込んだ樹脂が大きなバリになる。

しかし、この第1型20及び第2型40では、樹脂が転写シート10の裏側に回り込む現象が生じない。それは、図16(a)に示されているように、第1キャビティ面22上の転写シート10の端部10aでは、射出された樹脂81が常に、転写シート10の配置領域Ar3から非配置領域Ar2に向かって流れるからである。つまり、図17(d)に示されているように転写シート10が配置されない領域Ar2を溶融樹脂が進むより早く、図17(c)に示されているように、転写シート10の端部10aにおいて溶融樹脂が先に進行してくるからである。また、もし、転写シート10の配置されない領域Ar2に先に溶融樹脂が回っても、隆起部23によって第1キャビティ面22と転写シート10との間に隙間ができないように構成されているため、転写シート10の裏側に樹脂が回りこむのを防ぐことができる。

【0032】

(5)変形例

(5−1)

上記第1実施形態では、転写シート10,15によって樹脂成形品61,62の表面と裏面の両側に転写層を転写する場合について説明したが、転写シート10のような幅の狭い転写シートを用いた成形同時転写法は、樹脂成形品の表面か裏面のいずれか一方に転写する場合にも適用できる。

また、上記実施形態では、一方の転写シート15が樹脂成形品61,62の全体の幅よりも広い場合について説明したが、両方の転写シートが上述の転写シート10のように幅が狭く、第1型20の第1キャビティ面22及び第2型40の第2キャビティ面42のそれぞれの一部に加飾部を設ける場合にも適用できる。

(5−2)

上記第1実施形態では、一組の金型(第1型20と第2型40)において同時に2個の樹脂成形品61,62を形成する場合について説明した。しかし、一組の金型で同時に成形する樹脂製品は、1個でもよく又3個以上であってもよい。

また、一組の第1型20と第2型40で同じ樹脂成形品61,62を形成する場合について説明したが、一組の金型で形状が異なる複数種類の樹脂成形品を形成する場合についても適用できる。

【0033】

(5−3)

上記第1実施形態では、転写シート10,15の送り方向は、それぞれ水平方向と鉛直方向であったが、転写シートの送り方向は、図2に示されている例に限られず、水平方向と垂直方向とを入れ換えるなど適宜変更が可能である。

(5−4)

上記第1実施形態では、第1型20の第1キャビティ面22の主面22aの断面形状が湾曲しており、主面22aの湾曲している部分に隆起部23が形成されている場合について説明したが、隆起部23が形成される部分は必ずしも主面22aの湾曲している部分には限られない。

例えば、図18に示されているように、第1型20Aの周縁面22Abが第1パーティング面21Aに対して垂直になっているような場合であってもよく、上記実施形態と同様の効果を奏する。図18において、隆起部23Aは、稜線形成部22Acに形成されており、この稜線形成部22Acは、第1キャビティ面22Aの主面22Aaと周縁面22Abとの境界に形成された断面L字形の凹部である。図18において、第2型40Aは、図18に描かれている範囲では平板状であって第1型20Aの上に被さる。つまり、図18に描かれている部分に対応する樹脂成形品の形状は直方体になる。

図19(a)に樹脂成形品61Aの側面構造の一部が示され、図19(b)に樹脂成形品61Aの正面構造の一部が示されている。樹脂成形品61Aには、図18に示されている隆起部23Aに対応する窪み63Aが形成されている。窪み63Aは、稜線部61Acを分断しており、底部63Aaが最も窪んでいる。第1稜線部61Acは、樹脂成形品61Aの第1主面61Aaと周縁面61Aeとの境界にあって断面L字形の表面(第1主面61Aaと周縁面61Aeの一部)を有する。この第1主面61Aaが第1型20Aの第1キャビティ面22Aに対応し、第2主面61Abが第2型40Aの第2キャビティ面42Aに対応する。

【0034】

(5−5)

上記第1実施形態では、断面L字形の稜線形成部22cを分断するように隆起部23が形成されているが、図20に示されているように、断面凹状のリブ形成部22Bfから隆起する隆起部23Bのようなものであってもよい。この場合は、主面22Baと周縁面22Bbとが同じ平面内に形成される場合もあるが、これらはリブ形成部22Bfを境として区別することができる。もちろん、主面22Baと周縁面22Bbが属する平面が異なるものであって段差がついている場合でも適用することができる。その場合には、隆起部23Bが主面から周縁面に向かって斜めに傾斜して形成される。

図19(c)に樹脂成形品61Bの側面構造の一部が示され、図19(d)にその正面構造の一部が示され、図19(e)にその断面構造の一部が示されている。樹脂成形品61Bには、図20に示されている隆起部23Bに対応する窪み63Bが形成されている。窪み63Bは、リブ61Bcを分断しており、底部63Baが最も窪んでいる。リブ61Bcは、樹脂成形品61Bの第1主面61Baと周縁面61Beとの境界にあって断面凸状である。この第1主面61Baが第1型20Bの第1キャビティ面22Bに対応し、第2主面61Bbが第2型の第2キャビティ面に対応する。

(5−6)

上記第1実施形態では、断面L字形の稜線形成部22cを分断するように隆起部23が形成されているが、図21に示されているように、断面L字形(ドットのハッチング部分)に延びる溝上辺形成部22Cgから隆起する隆起部23Cのようなものであってもよい。この場合には、樹脂成形品61Cの周縁面は溝底形成面22Chになる。従って、隆起部23Cの頂部23Caは、第1キャビティ面22Cの主面22Caから溝底形成面22Chに滑らかに続いている。

図19(f)に樹脂成形品61Cの側面構造の一部が示され、図19(g)にその正面構造の一部が示され、図19(h)にその断面構造の一部が示されている。樹脂成形品61Cには、図21に示されている隆起部23Cに対応する窪み63Cが形成されている。窪み63Cは、溝上辺部61Ccを分断しており、その底部63Caが最も窪んでいる。溝69の溝上辺部61Ccは、樹脂成形品61Cの第1主面61Caと周縁面61Ce(溝壁面)との境界にあって断面L字形(ドットのハッチング部分)の表面(第1主面61Caと周縁面61Ceの一部)を有する。この第1主面61Caが第1型20Cの第1キャビティ面22Cに対応し、第2主面61Cbが第2型の第2キャビティ面に対応する。

【0035】

(6)第1実施形態の特徴

(6−1)

第1型20は、第1パーティング面21,21A,21B.21Cに、樹脂成形品61,61A,61B,61C,62を成形するための第1キャビティ面22,22A,22B,22Cを有する。そして、第1キャビティ面22,22A,22B,22Cには隆起部23,23A,23B,23Cが形成されている。転写シート配置工程(ステップS1)では、隆起部23,23A,23B,23Cの頂部23a,23Aa,23Ba,23Caの上に転写シート10の端部10aの位置を合わせて転写シート10が第1キャビティ面22,22A,22B,22Cに部分的に配置される。換言すれば、隆起部23,23A,23B、23Cによって、転写シート10と第2型40の第2キャビティ面42との間の隙間を減らすように転写シート10を第2キャビティ面42の方に持つ上げることができる。このように転写シート10が部分的に配置される場所は、爪65,66,67やボスなどを形成するための凹凸を避けた加飾部64の位置を含む場所である。

上述の樹脂成形品の製造方法では、転写シート10が第1キャビティ面22の中央部に配置され、第1キャビティ面22には転写シート10の両側に転写シート10が配置されていない転写シート10の非配置領域Ar2がある。しかし、部分的に配置する形態は、この形態に限られるものではない。転写シート配置工程において転写シート10を第1キャビティ面22に部分的に配置する態様は、隆起部23,23A,23B,23Cの頂部23a,23Aa,23Ba,23Caの上に転写シート10の片方の端部10aの位置のみを合わせて、この片方の端部10aを境に第1キャビティ面22,22A,22B,22Cの片側にだけに転写シート10の非配置領域を設け、もう片側の全てを転写シート10で覆うようなものであってもよい。

この樹脂成形品の製造方法では、第1キャビティ面22,22A,22B,22Cの主面22a,22Aa,22Ba,22Caに滑らかに続く断面形状を持つ隆起部23,23A,23B,23Cが、稜線形成部22c,22Ac、溝上辺形成部22g及びリブ形成部22fのうちの少なくとも一つにおいて、転写シート10の端部10aと第1キャビティ面22,22A,22B,22Cとの隙間を埋める。この隆起部23,23A,23B,23Cにより、転写シート10が配置されていない側のキャビティから転写シート10と第1キャビティ面22,22A,22B,22Cとの隙間、つまり転写シート10の裏側に溶融樹脂が進入するのを防止することができる。それにより、転写シート10の裏側に溶融樹脂が回り込んでバリができるのを防止することができる。

【0036】

(6−2)

稜線形成部22c、溝上辺形成部22g及びリブ形成部22fのうちの少なくとも一つは、転写シート10の配置される配置領域Ar3の方が転写シートの配置されない非配置領域Ar2よりも断面形状の曲率半径が大きいものであってもよい。それにより、転写シート10が曲げられる曲率半径も大きくなり、転写シート10に破れや皺が生じ難くなる。

(6−3)

第1型20と第2型40は、型締めされたときに、例えば図11、図18、図20、図21に記載されているように、第1キャビティ面22,22A,22B,22Cと第2キャビティ面42との境界(二点鎖線LN1)から隆起部23,23A,23B,23Cまで所定の距離r1、r2、r3,r4だけ離して形成されているものであってもよい。それにより、この離れた所定の距離r1、r2、r3,r4の分だけ樹脂成形品61が厚くなり、樹脂成形品61が隆起部23,23A,23B,23Cによって薄くなって破損し易くなるのを抑制することができる。

【0037】

(6−4)第1型20のパーティング面21は、第1キャビティ面22を横切る転写シート10の端部10aの配置位置に、転写シート10が配置される配置領域Ar3から配置されない非配置領域Ar2に向かって傾斜する傾斜部27を持つ。

上述のように転写シート10が第1キャビティ面22に部分的に配置されると、樹脂の転写シート10への裏回りだけでなく、転写シート10の厚みに起因して転写シート10の端部10aに樹脂バリが発生し易くなる。傾斜部27を持つ第1型20と第2型40とを用いると、このような転写シート10の端部10aに形成され易い樹脂バリも防止することができる。転写シート10の裏側へ回り込むことによる樹脂バリだけでなく、転写シート10の端部10aに起因して形成される樹脂バリの発生を防止することで、より外観の美しい樹脂成形品を提供することができる。

この傾斜部27による効果について図22を用いて説明する。図22(a)には、第1型20の段差によってシート配置面28bを形成した場合について、転写シート10の端部10aでバリの発生が防止される状態が示されている。従来からの方法によれば、図22(a)に示されているように、段差を形成して端部10aに起因する樹脂バリを防止することが考えられる。しかし、パーティング面21に段差を形成すると、図22(b)に示されているように、端部10aが段差に接触しながら沿わないと、段差と端部10aとの間に隙間90が形成され、この隙間90から樹脂が漏れて樹脂バリの原因となる。また、図22(c)に示されているように、転写シート10が段差の上部のシート配置面28aと第2型40のシート配置面48との間に転写シート10が挟まれて、隙間91,92が発生する。これらの隙間91,92から樹脂が漏れると樹脂バリの原因となる。

傾斜部27が設けられていると、図22(d)に示されているように、転写シート10の配置位置が多少ばらついても、形成される隙間93は、非常に小さいものとなり、樹脂が流れ出すのに必要な隙間よりも小さくすることができる。そのため、転写シート10の厚みに起因する樹脂バリの発生を防止することができる。なお、傾斜部は、直線状に変化するだけでなく、曲線状や折れ線状に変化していてもよく、シート配置面28bの高さからシート配置面28aの高さへと徐々に変化していればよい。

【0038】

(6−5)第1型20及び第2型40は、第1キャビティ面22及び第2キャビティ面42に樹脂を流し込むための樹脂流路44を有する。上記実施形態では、第2型40が樹脂流路44を有しているが、第1型20が樹脂流路を有してもよい。

第1型20は、樹脂流路44を跨いで転写シート10を押えるための凹部26(嵌合構造)を転写シート10の配置領域A1の境界(端部10aの配置位置)に有し、第2型40は、凸部46(被嵌合構造)を有している。

第1型の樹脂流路は、2つの凹部26と2つの凸部46とが嵌合している2つの嵌合箇所の間(嵌合構造と被嵌合構造の嵌合部分の間)を通って転写シート10の配置領域Ar3に入って配置領域Ar3内で転写シート10の長手方向に向きを変え、配置領域の中央部C1近傍で第1キャビティ面22に繋がる形状を持つ。

この射出成形用金型を用いて樹脂成形品の製造を行なうと、2つの凹部26と2つの凸部46との嵌合によって、転写シート10が樹脂流路44の近傍で引っ張って固定される。それにより、樹脂流路44を流れる樹脂により転写シート10が押されて動く現象が防止され、転写シート10が動くことに起因して転写シート10の裏側に樹脂が入り込むことが防がれる。また、樹脂が転写シート10の中央部C1近傍から第1キャビティ面22に向かって流し込まれるので、転写シート10の端部10aでは転写シート10を第1キャビティ面22に押し付ける力が生じ、しかも両端部10aで同じような力が働くことになる。そのため、転写シート10が皺になり難く、転写シート10の裏側に樹脂が回り込み難くなる。

【0039】

例えば、図23に示されているのは従来のゲート位置をそのまま適用した場合であり、転写シート10の配置領域Ar3の外側の非配置領域Ar2から樹脂が第1キャビティ面44に流し込まれている。このようなゲートの配置を用いると、転写シート10の端部10aから中央部に向かって押すような力を、樹脂81の先頭部分が転写シート10の端部10aに対して働かせることになる。そうすると、転写シート10の端部10aが引っ張られて、転写シート10が第1キャビティ面44を横切る場所P5に隙間ができて、転写シート10の裏側に樹脂が回り易くなる。このような図23の構成と比較すると、例えば図9に示されているような樹脂流路24,44が形成されている第1型20や第2型40の構成が優れていることが分かる。

【0040】

<第2実施形態>

(7)樹脂成形品の製造工程と射出成形用金型

本発明の第2実施形態に係る樹脂成形品の製造方法も、図1に示されている第1実施形態に係る樹脂成形品の製造方法のステップS1乃至S7と同じ製造工程を備えている。この第2実施形態に係る樹脂成形品の製造方法が第1実施形態の樹脂成形品の製造方法と異なる点は、主に、使用される転写シートの形態と金型の形状である。

図24及び図25に示されているように、転写シート10Aには、その両端部10Aaから等しい位置すなわち転写シート10Aの中央部に開口部11が形成されている。転写シート配置工程(ステップS1)で転写シート10Aがクランプ30で固定された状態において、この開口部11には、第1型20Aのホットランナー24Aaの樹脂注入口25が位置する(図24参照)。

【0041】

図26には、型締めされた金型(第1型20Aと第2型40A)について図24及び図25のXIV−XIV線で切断した断面が示されている。型締め工程(ステップS2)で型締めされた状態では、ホットランナー24Aaの樹脂注入口25は、図24に示されている第2型40Aのランナー44Aaに対向して配置される。

従って、射出工程(ステップS3)においては、転写シート10Aの開口部11を通して第1型20Aのホットランナー24Aaから第2型40Aのランナー44Aaに溶融樹脂が射出される。

図26に示されているように、ホットランナー24Aaの樹脂注入口25の周囲は平坦になっており、転写シート10Aに皺などが寄り難くなっている。そのため、ホットランナー24Aaから注入された樹脂は、最初はもっぱら、第2型40Aの樹脂流路44Aを流れる。第2型40Aのランナー44Aaからファンゲート44Abに流れ込むときに、第1型20Aのファンゲート24Abにも流れ始める。

【0042】

(8)第2実施形態の特徴

このように、転写シート10Aに開口部11を設けて、この開口部11から第2型40Aの樹脂流路44Aに樹脂を射出するように構成されることで、転写シート15(他の転写シート)の送りピッチが削減される。転写シート15の送りピッチの削減について、図24と図27を比較しながら説明する。図27のように樹脂注入口45が第1キャビティ面42よりも転写シート15の送り方向にずれて配置されていると、この樹脂注入口45の溶融樹脂の熱の影響を受けていないところまで転写シート15を送るための送りピッチPt2が必要になる。それに対して、図24のように、転写シート15の送り方向において、第1キャビティ42の範囲内にホットランナー24a及びランナー44aが入っていれば、第1キャビティ42に射出された樹脂の影響を受けない送りピッチPt1だけ転写シート15を送ればよい。その結果、第1型20と第2型40を用いたときの送りピッチPt2>第1型20Aと第2型40Aを用いたときの送りピッチPt1となり、転写シート15の削減を行なうことができる。

そして、第1型20Aの第1キャビティ面22に隆起部23が形成されているので、樹脂の裏周りを防止することができる点は、第1実施形態と同様である。また、第2実施形態の第1型20Aも第1実施形態の第1型20と同様に、第1型20の傾斜部27と同様の傾斜部が設けられており、同様の効果を奏する。

【符号の説明】

【0043】

10,15 転写シート

20 第1型

21,21A,21B,21C 第1パーティング面

22,22A,22B,22C 第1キャビティ面

23,23A,23B,23C 隆起部

40 第2型

41 第2パーティング面

42 第2キャビティ面

60 樹脂成形体

61,62 樹脂成形品

61a,61Aa,61Ba,61Ca 第1主面

61b、61Ab,61Bb,61Cb 第2主面

61f、63A,63B,63C 窪み

64 加飾部

【技術分野】

【0001】

本発明は、射出成形を用いた樹脂成形品の製造方法、樹脂成形品の製造に用いられる射出成形用金型及び樹脂成形品に関する。

【背景技術】

【0002】

従来、射出成形法においては、成形同時加飾成形法の一つとして、例えば特許文献1(特開2005−104007号公報)に記載されているような成形同時転写法が知られている。成形同時転写法においては、型締めの前に転写シートが金型のキャビティ面の所定箇所に配置される。そして、型締め後に樹脂が射出されて樹脂成形品が成形されると同時に樹脂成形品の表面に転写シートから転写層が転写される。

このような成形同時転写法では、表面の美観が重要であるため、キャビティ面の全体幅よりも幅の広い転写シートを用いて転写層が形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−104007号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、樹脂成形品に爪やボスなどを形成するために金型のキャビティ面に凹凸を形成する必要が生じる場合があり、そのような場合には転写シートがその厚みのために凹凸の壁面に沿わないことから転写シートの使用が難しくなる。このような場合には、キャビティ面の全体幅よりも狭い転写シートを用いて凹凸が形成されている箇所を避け、凹凸のないところにのみ転写層を形成することが考えられる。

ところが、このようにキャビティ面の一部にのみ転写シートが配置されると、キャビティ面に配置された転写シートの端部から樹脂が転写シートの裏側に回り込んで樹脂成形品の表面に大きなバリが発生する可能性が生じる。転写シートの裏側への樹脂の回り込みの可能性を許容して、成形される全ての樹脂成形品の中からバリの発生のない良品のみを選別する方法も考えられるが、このような方法では歩留まりが悪くなって製造コストが上がる原因となる。

【0005】

本発明の目的は、転写シートがキャビティ面に部分的に配置される樹脂成形品の製造方法において転写シートの裏側へ樹脂が回り込むことによるバリが樹脂成形品に残るのを防ぐことであり、また転写シートがキャビティ面に部分的に配置される樹脂成形品の製造方法に適した射出成形用金型を提供することである。また、そのようにして製造されて部分的な転写層の形成がされ、しかもバリのない美しい樹脂成形品を提供することにある。

【課題を解決するための手段】

【0006】

以下に、課題を解決するための手段として複数の態様を説明する。これら態様は、必要に応じて任意に組み合せることができる。

本発明の一見地に係る射出成形用金型は、第1型と第2型とを備え、第1型に第1キャビティ面が設けられるとともに第2型に第2キャビティ面が設けられ、第1キャビティ面と第2キャビティ面とで形成されるキャビティに樹脂を射出して樹脂成形品を成形すると同時に、転写シートから樹脂成形品に転写層を転写するための射出成形用金型であって、第1型は、転写シートが第1キャビティ面に部分的に配置され、転写シートの配置領域の境界に第1キャビティ面の隆起部が形成され、隆起部は、第1キャビティ面に形成されて断面L字形に延びる稜線形成部及び溝上辺形成部並びに断面凹状に延びるリブ形成部のうちの少なくとも一つを分断するように隆起しかつ第1キャビティ面の主面に滑らかに続く断面形状を有するものである。

この射出成形用金型では、第1キャビティ面の主面に滑らかに続く断面形状を持つ隆起部が、稜線形成部、溝上辺形成部及びリブ形成部のうちの少なくとも一つにおいて、転写シートの端部と第1キャビティ面との隙間を埋める。この隆起部により、転写シートが配置されていない側のキャビティから転写シートと第1キャビティ面との隙間、つまり転写シートの裏側に溶融樹脂が進入するのを防止することができる。

ここで、1キャビティ面の主面に滑らかに続くとは、転写シートが隆起部に沿うことによって転写シートと隆起部との間に樹脂が入り込む隙間が形成されない程度まで凹凸がなくなる程度の表面形状をいう。

【0007】

また、稜線形成部、溝上辺形成部及びリブ形成部のうちの少なくとも一つは、転写シートの配置される配置領域の方が転写シートの配置されない非配置領域よりも断面形状の曲率半径が大きいものであってもよい。

それにより、転写シートが曲げられる曲率半径も大きくなり、転写シートに破れや皺が生じ難くなる。

【0008】

また、第1型と第2型は、型締めされたときに、第1キャビティ面と第2キャビティ面との境界から隆起部まで所定の距離だけ離して形成されているものであってもよい。

それにより、この離れた所定の距離の分だけ樹脂成形品が厚くなり、樹脂成形品が隆起部によって薄くなって破損し易くなるのを抑制することができる。

【0009】

また、第1型は、第1キャビティ面の周囲にパーティング面が設けられ、パーティング面は、転写シートが配置される配置領域から配置されない非配置領域に向かって傾斜する傾斜部を持つものであってもよい。

この射出成形用金型を用いて樹脂成形品の製造を行なうと、第1型のパーティング面に近づくように転写シートの配置領域から非配置領域に向かって傾斜する傾斜部に転写シートの端部が配置されることで、転写シートの端部と第1型と第2型とによって囲まれた部分に形成される隙間が非常に小さくなる。それにより、転写シートが第1キャビティ面に部分的に配置されても、転写シートの端部から漏れた樹脂によって樹脂バリが形成されるのを防ぐことができる。

【0010】

また、第1型又は第2型は、第1キャビティ面に樹脂を流し込むための樹脂流路を有し、第1型は、樹脂流路を跨いで転写シートを押えるための嵌合構造を転写シートの配置領域の境界に有し、第2型は、嵌合構造に嵌合される被嵌合構造を有し、樹脂流路は、嵌合構造と被嵌合構造の嵌合部分の間を通って転写シートの配置領域に入って配置領域内で転写シートの長手方向に向きを変え、配置領域の中央部近傍で第1キャビティ面に繋がる形状を持つものであってもよい。

この射出成形用金型を用いて樹脂成形品の製造を行なうと、嵌合構造と被嵌合構造との嵌合によって、樹脂流路の近傍で転写シートが引っ張られた状態で押えられる。それにより、樹脂流路を流れる樹脂によって転写シートが押されて動くのが防止され、転写シートが動いたことに起因して転写シートの裏側に樹脂が入り込むことが防がれる。また、転写シートの中央部近傍から樹脂が第1キャビティ面に流し込まれるので、転写シートの両端部に掛かる力が同じようになり、転写シートが皺になり難く、転写シートの裏側に樹脂が回り込み難くなる。

【0011】

本発明の一見地に係る樹脂成形品の製造方法は、第1型の第1キャビティ面に転写シートを部分的に配置する転写シート配置工程と、第1型の第1キャビティ面と第2型の第2キャビティ面とで形成されるキャビティに樹脂を射出して樹脂成形品を形成すると同時に、転写シートの転写層を樹脂成形品に転写する成形工程と、を備え、転写シート配置工程は、第1キャビティ面の隆起部に転写シートの端部の配置位置を合わせる位置合わせ工程を含み、隆起部は、第1キャビティ面に形成されて断面L字形に延びる稜線形成部及び溝上辺形成部並びに断面凹状に延びるリブ形成部のうちの少なくとも一つを分断するように隆起しかつ第1キャビティ面の主面に滑らかに続く断面形状を有するものである。

この樹脂成形品の製造方法では、転写シート配置工程において、稜線形成部、溝上辺形成部及びリブ形成部のうちの少なくとも一つにおいて、転写シートの端部と第1キャビティ面との隙間を埋めるように、第1キャビティ面の主面に滑らかに続く断面形状を持つ隆起部に転写シートの端部が配置される。この隆起部により、転写シートが配置されていない側のキャビティから転写シートと第1キャビティ面との隙間、つまり転写シートの裏側に溶融樹脂が進入するのを防止することができる。

【0012】

本発明の一見地に係る樹脂成形品は、第1型に設けられている第1キャビティ面と第2型に設けられている第2キャビティ面とで形成されるキャビティに射出される樹脂によって成形され、同時に第1キャビティ面に部分的に配置される転写シートから転写層を転写されている樹脂成形品であって、第1キャビティ面によって形成される第1主面と、第2キャビティ面によって形成される第2主面と、を備え、第1主面は、断面L字形の表面形状をもつ稜線部及び溝上辺部並びに断面凸状のリブのうちの少なくとも一つと、稜線部、溝上辺部及びリブの一部を分断して第1主面に向かって滑らかに続く窪みとを有し、窪みが転写シートの配置領域の境界に形成されているものである。

この樹脂成形品では、稜線部、溝上辺部及びリブの一部を分断して第1主面に向かって滑らかに続く窪みが転写シートの配置領域の境界に形成されているので、転写シートの裏側に樹脂が回りこまないためにバリの発生がなく、部分的に転写層を形成して外観を美しく仕上げることができる。

【発明の効果】

【0013】

本発明によれば、転写シートが第1キャビティ面に部分的に配置されても転写シートの裏側へ溶融樹脂が回り込んでバリが樹脂成形品に残るのを防ぐことができる。それにより、部分的な転写層の形成が容易になり、しかもバリのない美しい樹脂成形品を提供することができる。

【図面の簡単な説明】

【0014】

【図1】第1実施形態に係る樹脂成形品の製造工程の概要を示すフローチャート。

【図2】転写シート配置工程における第1型および第2型の斜視図。

【図3】樹脂成形体の外観を示す正面図。

【図4】樹脂成形体の外観を示す背面図。

【図5】図3のI−I線で切断した樹脂成形品の端面図。

【図6】(a)図3のI−I線で切断した樹脂成形品の端面拡大図、(b)図6(a)に対応する箇所の第1型及び第2型の端面拡大図。

【図7】図2の第1型のパーティング面を拡大した拡大斜視図。

【図8】第1型の部分平面図。

【図9】(a)図8のIV−IV線の箇所で切断した樹脂成形品の端面図、(b)図9(a)に対応する箇所の第1型と第2型の端面図、(c)図8のV−V線の箇所で切断した樹脂成形品の端面図、(d)図9(c)に対応する箇所の第1型と第2型の端面図、(e)図8のVI−VI線の箇所で切断した樹脂成形品の端面図、(f)図9(e)に対応する箇所の第1型と第2型の端面図。

【図10】(a)図8のVII−VII線の箇所で切断した樹脂成形品の端面図、(b)図10(a)に対応する箇所の第1型と第2型の端面図、(c)図8のVIII−VIII線の箇所で切断した樹脂成形品の端面図、(d)図10(c)に対応する箇所の第1型と第2型の端面図、(e)図8のIX−IX線の箇所で切断した樹脂成形品の端面図、(f)図10(e)に対応する箇所の第1型と第2型の端面図。

【図11】図8の第1型の部分を斜め上方から見た部分拡大図。

【図12】図11に対応する箇所の第2型と樹脂成形品と転写シートとを斜め下方から見た部分拡大図。

【図13】図2の第2型のパーティング面を拡大した拡大斜視図。

【図14】図2の第1型のパーティング面を拡大した拡大平面図。

【図15】図7のX−X線の箇所で切断した型締めされた第1型と第2型の端面図。

【図16】(a)射出工程における第1型側の樹脂の流れを説明するための模式図、(b)射出工程における第2型側の樹脂の流れを説明するための模式図。

【図17】(a)図16のXI−XI線に沿った端面図、(b)図16のXIII−XIII線に沿った端面図、(c)溶融樹脂が射出された後の図16のXI−XI線に沿った端面図、(d)図16のXIII−XIII線に沿った端面図。

【図18】変形例に係る図8の第1型の部分を斜め上方から見た部分拡大図。

【図19】(a)図18の金型で成形される樹脂成形品の部分側面図、(b)図18の金型で成形される樹脂成形品の部分正面図、(c)図20の金型で成形される樹脂成形品の部分側面図、(d)図20の金型で成形される樹脂成形品の部分平面図、(e)図20の金型で成形される樹脂成形品の部分断面図、(f)図21の金型で成形される樹脂成形品の部分側面図、(g)図21の金型で成形される樹脂成形品の部分平面図、(h)図21の金型で成形される樹脂成形品の部分断面図。

【図20】他の変形例に係る図8に対応する第1型の部分を斜め上方から見た部分拡大図。

【図21】他の変形例に係る図8に対応する第1型の部分を斜め上方から見た部分拡大図。

【図22】(a)段差部に配置されている転写シートの部分拡大断面図、(b)段差部にずれて配置されている転写シートの部分拡大断面図、(c)段差部にずれて配置されている転写シートの部分拡大断面図、(d)傾斜部に配置されている転写シートの部分拡大断面図。

【図23】射出工程における第2型側の樹脂の流れによって樹脂が転写シートの裏に回る現象を説明するための模式図。

【図24】第2実施形態に係る第1型のパーティング面の部分拡大平面図。

【図25】第2実施形態に係る第2型のパーティング面の部分拡大平面図。

【図26】図24及び図25のXIV−XIV線における断面を示す図。

【図27】第1実施形態における転写シートの送りピッチを示す部分拡大平面図。

【発明を実施するための形態】

【0015】

<第1実施形態>

(1)樹脂成形品の製造工程の概要

以下、本発明の第1実施形態に係る成形同時転写法による樹脂成形品の製造工程を図1のフローに沿って説明する。

【0016】

まず、図1の転写シート配置工程(ステップS1)では、図2に示されているように、型開きされた射出成形用金型(第1型20と第2型40)の間に転写シート10,15が配置される。

まず、図1の転写シート配置工程(ステップS1)では、図2に示されているように、型開きされた金型(第1型20と第2型40)の間に転写シート10,15が配置される。図2に示されている転写シート10,15の送り方向は、転写シート10が水平方向であり、転写シート15が鉛直方向である。配置された転写シート10,15は、後述するクランプなどによって動かないように固定される。なお、図2においては、図が見難くなるのを避けるため、後述する吸引穴や横張り溝などの記載が省略されている。

これら転写シート10,15を構成する基体フィルムは、例えば、ポリエステル系樹脂、塩化ビニル系樹脂、アクリル系樹脂、ポリカーボネート系樹脂、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリウレタン系樹脂、ポリスチレン系樹脂、アセテート系樹脂、及びポリアミド系樹脂などから選択された材料で形成されている。基体フィルムの厚みは、5μm〜5mmの範囲から選択されることが好ましい。基体フィルムの厚みが5μmより薄いと、転写シートの剛性が低くなって皺が入り易くなる。一方、5mmよりも厚いと剛性が高くなりすぎて取り扱い難くなり、特に第1キャビティ面22などの曲面に沿い難くなり、転写シート10の裏側に樹脂が回り込み易くなる。

【0017】

次に、型締めが行なわれ、第1型20の第1パーティング面21に、第2型40の第2パーティング面41が合わせられる(ステップS2)。ここでは、第1型20と第2型40が接触する面をパーティング面と定義し、第1型20のパーティング面を第1パーティング面と呼び、第2型40のパーティング面を第2パーティング面と呼ぶ。そして、これら第1パーティング面41と第2パーティング面42に周囲を囲まれている領域にキャビティが形成される。そして、このキャビティを形成する面をキャビティ面と定義し、第1型20のキャビティ面を第1キャビティ面と呼び、第2型40のキャビティ面を第2キャビティ面と呼ぶ。

そして、型締めされた第1型20と第2型40に対して溶融樹脂が射出され、樹脂流路24,44を通じて、第1型20の第1キャビティ面22と第2型40の第2キャビティ面42によって囲まれたキャビティ内に樹脂が流し込まれる(ステップS3)。

次の保圧工程では、キャビティ内に射出された樹脂が適正密度を保つように所定の圧力が加え続けられる(ステップS4)。保圧工程に続く冷却工程では、キャビティ内の全ての溶融樹脂を硬化させるために予め設定された冷却時間だけ、金型の冷却機能により冷却が行なわれる(ステップS5)。

【0018】

次に、型開き工程において、金型が開かれて第1型20から第2型40が離れる(ステップS6)。金型が開くときに冷却固化された樹脂成形体が突き出しシリンダー(図示せず)で突き出されるなどして、第1型20及び第2型40から樹脂成形体が離型されて取り出される(ステップS7)。

【0019】

(2)転写シート配置工程

上述の転写シート配置工程(ステップS1)について説明するが、転写シートの配置の説明のために、まず転写層の転写対象である樹脂成形品について図3及び図4を用いて説明する。図3には、図2に示されている第1型20と第2型40とを用いて成形された樹脂成形体の正面が示され、図4には、その背面が示されている。

図3及び図4に示されている樹脂成形体60は、2つの樹脂成形品61,62とランナー樹脂部68とを含んでいる。樹脂成形品61,62は、例えば携帯電話機の電池収納部を覆う裏蓋である。ランナー樹脂部68は、樹脂成形品61,62にとっては不要な部分であって、取り出し工程S7の後のランナー樹脂部のカット工程で除去される。

【0020】

樹脂成形品61には、説明書きなどの加飾部64が設けられている。この加飾部64は、上述の転写シート10から転写された転写層で形成されている。加飾部64を形成するための転写層は、転写シート10の送り方向に沿って基体フィルム上に連続して形成されている。樹脂成形品61,62の射出成形の1ショット毎に、転写シート10が図2の矢印の方向に送られて転写層の位置決めが行なわれる。転写シート10,15の転写層には、例えばポリエステル系樹脂、アクリル系樹脂、ビニル系樹脂、硝化綿系樹脂、ウレタン系樹脂、及び塩化ゴム系樹脂などから選択された材料が用いられ、あるいは転写層が金属膜層の場合には、アルミニウム、クロム、銅、ニッケル、インジウム、錫、酸化ケイ素などから選択された材料が用いられる。転写層の膜厚は、意匠性と印刷後の乾燥を考慮すると0.5〜50μmの範囲から選択されることが好ましい。また、転写層が金属膜層の場合には、転写層の膜厚は、意匠性とクラックの生じ易さを考慮すると150〜1200オングストロームの範囲から選択されることが好ましい。

【0021】

図5には、図3のI−I線で切断した端面が示され、図6(a)にはII−II線で切断した樹脂成形品61の端面が示されている。また、図6(b)には、図6(a)に対応する部分の第1型20及び第2型40の断面が示されている。樹脂成形品61は、第1型20の第1キャビティ面22によって形成される第1主面61aと、第2型40の第2キャビティ面42によって形成される第2主面61bを備えている。樹脂成形品61の端部には、携帯電話機の本体(図示せず)に当てて固定するための周縁面61eが形成されている。第1主面61aと周縁面61eとの境界が、II−II線で切断した端面を横切って延びる第1稜線部61cであり、第2主面61bと周縁面61eとの境界が、II−II線で切断した端面を横切って延びる第2稜線部61dである。

第2稜線部61dは、第1型20の第1キャビティ面22と第2型40の第2キャビティ面42の境界(第1パーティング面41と第2パーティング面42の境界)に形成される。また、第1稜線部61cは、第1型20の第1キャビティ面22に断面L字形の凹部(稜線形成部)によって形成される。これら第1稜線部61cや第2稜線部61dを形成するための第1型20及び第2型40の構成については、後ほど図面を用いて説明する。

【0022】

ところで、図5からも分かるように、樹脂成形品61,62には、携帯電話機の本体に取り付けられるための取付構造として爪65,66,67が設けられている。一般的な樹脂成形品が有する構造としては、爪以外にもボスなどがある。このような爪65,66,67などを形成するための凹凸があるところには、転写シート10を配置できない。そのため、転写シート10の幅を樹脂成形体60、特に樹脂成形品61,62の平面形状よりも狭くしなければならない。つまり、第1キャビティ面22よりも転写シート10の幅を狭くして、爪65,66,67などを形成するための第1キャビティ面22の凹凸がある箇所を避けて転写シート10が部分的に配置される。

図7には、第1型20の第1キャビティ面22の周辺が拡大して示されている。シート送り装置(図示せず)によって第1ピッチだけ送られた転写シート10は、真空ポンプ(図示せず)を使って吸引穴31で吸引されて保持される。吸引穴31は、第1キャビティ面22を囲む横張り溝32の中に形成されている。吸引されて保持された転写シート10は、クランプ30によって保持される。クランプ30は、転写シート10を保持するときには、転写シート10を第1パーティング面21に押し付けて接触させる。一方、転写シート10を送るときには、クランプ30が第1パーティング面21から離れることによって転写シート10が解放される。

【0023】

図7から分かるように、転写シート10は、第1パーティング面21と第1キャビティ面22の境界を端部10aが横切るように配置される。この端部10aの配置位置が転写シート10の配置領域の境界である。言い換えると、第1パーティング面21と第1キャビティ面22の境界は、転写シート10の長手方向に対して転写シート10を横切る。この転写シート10の端部10aの配置位置には、隆起部23が形成されている。また、転写シート10の端部10aの一方は、凹部26の上を横切る。

ここで、隆起部23とそれにより形成される樹脂成形品61の窪みについて図6、図8乃至図12を用いて説明する。図8は、隆起部23の周辺の平面構造を示す部分拡大図である。図9及び図10には、図8における各部で切断した第1型20及び第2型40の端面及び、その箇所に対応する樹脂成形品61の端面が示されている。また、図11は、図8に示されている第1型の部分を斜め上方から見た部分拡大図である。さらに、図12には、第2型と樹脂成形品と転写シートとを斜め下方から見た部分が拡大して示されている。

【0024】

図8及び図11において、二点鎖線LN1が第2型40に第1型20に接触する第1パーティング面21と第1キャビティ面22の境界線である。また、図8及び図11において、二点鎖線LN2が転写シート10の端部10a(図12参照)の配置位置である。

既に説明したように、図6(a)に示されているのは、図4におけるII−II線に沿った樹脂成形品61の端面であり、II−II線の箇所は、図8におけるIII−III線の箇所にほぼ一致する。図8におけるIV−IV線に沿った箇所に対応する樹脂成形品61の端面が図9(a)に示され、第1型20及び第2型40の端面が図9(b)に示されている。同様に、V−V線に対応する樹脂成形品61の端面が図9(c)に示され、第1型20及び第2型40の端面が図9(d)に示され、VI−VI線に対応する樹脂成形品61の端面が図9(e)に示され、第1型20及び第2型40の端面が図9(f)に示されている。

【0025】

図9の各端面を比較すると分かるように、隆起部23の隆起する高さが徐々に増しており、窪み61fの深さが徐々に増している。そして、図9(f)に示されている状態で窪み61fの深さが最大になり、窪み61fの底部61faが現れる。また、図9(f)に示されている状態で隆起部23の高さが最大になり、隆起部23の頂部23aが現れる。この隆起部23の頂部23a(窪み61fの底部61fa)に転写シート10の端部10aが配置される。この頂部23aの幅W1(底部61faの幅)は、樹脂成形品61の大きさや形状などに応じて適宜設定されるが、例えば、0.5mm以上5mm以下の範囲で適宜設定される。この幅W1が細くなりすぎると転写シート10の端部10aを配置するのが難しくなり、太すぎると樹脂成形品61の強度が弱くなる。

図9(f)や図11を見るとよく分かるが、転写シート10の端部10aの配置位置である頂部23aは、滑らかに第1キャビティ面22の主面22aに続いている。そして、この隆起部23は、稜線形成部22cを分断するように設けられ、隆起部23が溶融樹脂に対する堤防の役割を果たす。この稜線形成部22cは、樹脂成形品61の第1稜線部61cを形成するため、第1キャビティ面22の主面22aと周縁面22bとの境界に形成された断面L字形の凹部とみることができる。一方、樹脂成形品61の側を見ると、第1主面61aと周縁面61eの境界にある第1稜線部61cが断面L字形の表面形状を持っているが、窪み61fは、樹脂成形品61の第1稜線部61cを分断するように形成されている。

【0026】

第1キャビティ面22に形成されている隆起部23は、転写シート10の配置領域において徐々にその高さが低くなる。樹脂成形品61の窪み61fは、転写シート10の配置領域において徐々に浅くなる。これらのことは、図10を見れば分かる。つまり、図8におけるVII−VII線に沿った箇所に対応する樹脂成形品61の端面が図10(a)に示され、第1型20及び第2型40の端面が図10(b)に示されている。同様に、VIII−VIII線に対応する樹脂成形品61の端面が図10(c)に示され、図10(c)に対応する箇所の第1型20及び第2型40の端面が図10(d)に示され、IX−IX線に対応する樹脂成形品61の端面が図10(e)に示され、図10(e)に対応する箇所の第1型20及び第2型40の端面が図10(f)に示されている。

なお、図6(a)及び図6(b)と図10(e)及び図10(f)とを比較すると、第1稜線部61c及び稜線形成部22cの断面形状が少し異なっている。これは、転写シート10の配置領域にある稜線形成部22c(図10(f)参照)では、転写シート10に破れや皺が発生しないようにアールが付けられているからである。

【0027】

図13には、第2型40の第2キャビティ面42の周辺が拡大して示されている。転写シート15は、図13に示されているように、第2キャビティ面42の全体を覆う広い幅を有している。このように第2キャビティ面42より転写シート15の幅が広いのは、樹脂成形品61,62の表側(加飾部64が形成されている裏側とは反対の側)の全体に例えば金属光沢が生じるように加飾部(図示せず)を形成するためである。

転写シート15についても、樹脂成形品61,62の射出成形について1ショット毎に、転写シート15が矢印の方向に送られて転写層の位置決めが行なわれる。シート送り装置(図示せず)によって第2ピッチだけ送られた転写シート15は、真空ポンプ(図示せず)を使って吸引穴51で吸引されて保持される。吸引穴51は、第2キャビティ面42を囲む横張り溝52の中に形成されている。吸引されて保持された転写シート15は、クランプ50によって保持される。クランプ50は、転写シート15を保持するときには、転写シート15を第2パーティング面41に押し付けて接触させる。一方、転写シート15を送るときには、クランプ50が第2パーティング面41から離れることによって転写シート15が解放される。

【0028】

(3)型締め工程

型締め工程(ステップS2)においては、第1型20と第2型40の第1パーティング面21と第2パーティング面41を合わせる。型締めの際に、図7及び図13に示されている第1パーティング面21の凹部26と第2パーティング面41の凸部46が嵌合される。これら凹部26及び凸部46を横切るように転写シート10の端部10aが配置されているため、凹部26と凸部46が嵌合すると端部10aの近傍が引っ張られた状態で固定される。この固定される転写シート10の端部10aは、樹脂注入口45の下流で樹脂流路44を横切っている。転写シート10の端部10aが引っ張られた状態で固定されないと、転写シート10の端部10aから転写シート10の裏に樹脂が流れ込んで転写シート10が移動するので、後述する樹脂の裏回りの原因の一つになる。

図14には、第1型20のキャビティ面22,23の周辺の平面形状が示されている。また、図15には、第1型20と第2型40とを合わした状態で、図14におけるX−X線の箇所にて切断した端面が模式的に示されている。図15や後述する図17においては、各部の比率は正しく縮尺通りには示されておらず、傾斜部を見やすくするため、変形された端面形状が示されている。図14において斜線を付して示されている領域Ar1は、図15に示されている傾斜部27が形成されている領域である。転写シート10の端部10aが断面視の幅方向のほぼ中央に位置するように、傾斜部27が形成されている。

【0029】

図15の断面において、領域Ar2は、転写シート15のみが配置される領域である。第1パーティング面21と第2パーティング面41とが接触している状態で、領域Ar2において傾斜部27を除く第1型20のシート配置面28aと第2型40のシート配置面48との間に高さD1の隙間が形成される。この高さD1は、ほぼ転写シート15の厚みに相当する。

また、領域Ar3は、転写シート10,15の両方が配置される領域である。つまり、図15に示す領域Ar3の幅が転写シート10の幅に対応する。この領域Ar3においては、第1パーティング面21と第2パーティング面41が接触している状態で、傾斜部27を除く第1型20のシート配置面28bと第2型40のシート配置面48との間に高さD2の隙間が形成される。この高さD2は、ほぼ転写シート10の厚みと転写シート15の厚みとの和に相当する。

【0030】

(4)射出工程

図16には、射出された樹脂とその流れが模式的に示されている。図16(a)には、第1型20と第2型40とが合わされて樹脂が注入されているときの第1型20の側の状態が示されており、図16(b)には、第2型40の側の状態が示されている。樹脂注入口45から延びる矢印80は、注入された樹脂の流れを示している。図16に示されている状態では、注入された樹脂81の先頭部分が第1キャビティ面22及び第2キャビティ面42に達している。

図16に示されている状態になるまでに、樹脂流路24,44のランナー24a,44aを進んだ樹脂は、ファンゲート24b,44bに入るために直交する方向に向きを変える。そして、ファンゲート24b,44bを経て第1キャビティ面22及び第2キャビティ面42に達する。つまり、ファンゲート24b,44bから第1キャビティ面22及び第2キャビティ面42に入るとき、樹脂は、必ず転写シート10が配置される配置領域Ar3、転写シート10,15に挟まれた中を流れる。図16においては、樹脂の進行軌跡82が二点鎖線で示されている。

【0031】

図17(a)及び図17(c)には、図16のXI−XI線端面が示されており、図17(b)には樹脂が射出された後の図16のXII−XII線端面が示されており、図17(d)にはXIII−XIII線端面が示されている。樹脂が流れ込むことによって、図17(b)に示されているように、稜線形成部22cの近傍で転写シート10が第1キャビティ面22から離れる現象がときどき生じる。このような場合には、離れた転写シート10と第1キャビティ面22との間に樹脂が入ってしまう。そして、転写シート10と第1キャビティ面22との間に入り込んだ樹脂が大きなバリになる。

しかし、この第1型20及び第2型40では、樹脂が転写シート10の裏側に回り込む現象が生じない。それは、図16(a)に示されているように、第1キャビティ面22上の転写シート10の端部10aでは、射出された樹脂81が常に、転写シート10の配置領域Ar3から非配置領域Ar2に向かって流れるからである。つまり、図17(d)に示されているように転写シート10が配置されない領域Ar2を溶融樹脂が進むより早く、図17(c)に示されているように、転写シート10の端部10aにおいて溶融樹脂が先に進行してくるからである。また、もし、転写シート10の配置されない領域Ar2に先に溶融樹脂が回っても、隆起部23によって第1キャビティ面22と転写シート10との間に隙間ができないように構成されているため、転写シート10の裏側に樹脂が回りこむのを防ぐことができる。

【0032】

(5)変形例

(5−1)

上記第1実施形態では、転写シート10,15によって樹脂成形品61,62の表面と裏面の両側に転写層を転写する場合について説明したが、転写シート10のような幅の狭い転写シートを用いた成形同時転写法は、樹脂成形品の表面か裏面のいずれか一方に転写する場合にも適用できる。

また、上記実施形態では、一方の転写シート15が樹脂成形品61,62の全体の幅よりも広い場合について説明したが、両方の転写シートが上述の転写シート10のように幅が狭く、第1型20の第1キャビティ面22及び第2型40の第2キャビティ面42のそれぞれの一部に加飾部を設ける場合にも適用できる。

(5−2)

上記第1実施形態では、一組の金型(第1型20と第2型40)において同時に2個の樹脂成形品61,62を形成する場合について説明した。しかし、一組の金型で同時に成形する樹脂製品は、1個でもよく又3個以上であってもよい。

また、一組の第1型20と第2型40で同じ樹脂成形品61,62を形成する場合について説明したが、一組の金型で形状が異なる複数種類の樹脂成形品を形成する場合についても適用できる。

【0033】

(5−3)

上記第1実施形態では、転写シート10,15の送り方向は、それぞれ水平方向と鉛直方向であったが、転写シートの送り方向は、図2に示されている例に限られず、水平方向と垂直方向とを入れ換えるなど適宜変更が可能である。

(5−4)

上記第1実施形態では、第1型20の第1キャビティ面22の主面22aの断面形状が湾曲しており、主面22aの湾曲している部分に隆起部23が形成されている場合について説明したが、隆起部23が形成される部分は必ずしも主面22aの湾曲している部分には限られない。

例えば、図18に示されているように、第1型20Aの周縁面22Abが第1パーティング面21Aに対して垂直になっているような場合であってもよく、上記実施形態と同様の効果を奏する。図18において、隆起部23Aは、稜線形成部22Acに形成されており、この稜線形成部22Acは、第1キャビティ面22Aの主面22Aaと周縁面22Abとの境界に形成された断面L字形の凹部である。図18において、第2型40Aは、図18に描かれている範囲では平板状であって第1型20Aの上に被さる。つまり、図18に描かれている部分に対応する樹脂成形品の形状は直方体になる。

図19(a)に樹脂成形品61Aの側面構造の一部が示され、図19(b)に樹脂成形品61Aの正面構造の一部が示されている。樹脂成形品61Aには、図18に示されている隆起部23Aに対応する窪み63Aが形成されている。窪み63Aは、稜線部61Acを分断しており、底部63Aaが最も窪んでいる。第1稜線部61Acは、樹脂成形品61Aの第1主面61Aaと周縁面61Aeとの境界にあって断面L字形の表面(第1主面61Aaと周縁面61Aeの一部)を有する。この第1主面61Aaが第1型20Aの第1キャビティ面22Aに対応し、第2主面61Abが第2型40Aの第2キャビティ面42Aに対応する。

【0034】

(5−5)

上記第1実施形態では、断面L字形の稜線形成部22cを分断するように隆起部23が形成されているが、図20に示されているように、断面凹状のリブ形成部22Bfから隆起する隆起部23Bのようなものであってもよい。この場合は、主面22Baと周縁面22Bbとが同じ平面内に形成される場合もあるが、これらはリブ形成部22Bfを境として区別することができる。もちろん、主面22Baと周縁面22Bbが属する平面が異なるものであって段差がついている場合でも適用することができる。その場合には、隆起部23Bが主面から周縁面に向かって斜めに傾斜して形成される。

図19(c)に樹脂成形品61Bの側面構造の一部が示され、図19(d)にその正面構造の一部が示され、図19(e)にその断面構造の一部が示されている。樹脂成形品61Bには、図20に示されている隆起部23Bに対応する窪み63Bが形成されている。窪み63Bは、リブ61Bcを分断しており、底部63Baが最も窪んでいる。リブ61Bcは、樹脂成形品61Bの第1主面61Baと周縁面61Beとの境界にあって断面凸状である。この第1主面61Baが第1型20Bの第1キャビティ面22Bに対応し、第2主面61Bbが第2型の第2キャビティ面に対応する。

(5−6)

上記第1実施形態では、断面L字形の稜線形成部22cを分断するように隆起部23が形成されているが、図21に示されているように、断面L字形(ドットのハッチング部分)に延びる溝上辺形成部22Cgから隆起する隆起部23Cのようなものであってもよい。この場合には、樹脂成形品61Cの周縁面は溝底形成面22Chになる。従って、隆起部23Cの頂部23Caは、第1キャビティ面22Cの主面22Caから溝底形成面22Chに滑らかに続いている。

図19(f)に樹脂成形品61Cの側面構造の一部が示され、図19(g)にその正面構造の一部が示され、図19(h)にその断面構造の一部が示されている。樹脂成形品61Cには、図21に示されている隆起部23Cに対応する窪み63Cが形成されている。窪み63Cは、溝上辺部61Ccを分断しており、その底部63Caが最も窪んでいる。溝69の溝上辺部61Ccは、樹脂成形品61Cの第1主面61Caと周縁面61Ce(溝壁面)との境界にあって断面L字形(ドットのハッチング部分)の表面(第1主面61Caと周縁面61Ceの一部)を有する。この第1主面61Caが第1型20Cの第1キャビティ面22Cに対応し、第2主面61Cbが第2型の第2キャビティ面に対応する。

【0035】

(6)第1実施形態の特徴

(6−1)

第1型20は、第1パーティング面21,21A,21B.21Cに、樹脂成形品61,61A,61B,61C,62を成形するための第1キャビティ面22,22A,22B,22Cを有する。そして、第1キャビティ面22,22A,22B,22Cには隆起部23,23A,23B,23Cが形成されている。転写シート配置工程(ステップS1)では、隆起部23,23A,23B,23Cの頂部23a,23Aa,23Ba,23Caの上に転写シート10の端部10aの位置を合わせて転写シート10が第1キャビティ面22,22A,22B,22Cに部分的に配置される。換言すれば、隆起部23,23A,23B、23Cによって、転写シート10と第2型40の第2キャビティ面42との間の隙間を減らすように転写シート10を第2キャビティ面42の方に持つ上げることができる。このように転写シート10が部分的に配置される場所は、爪65,66,67やボスなどを形成するための凹凸を避けた加飾部64の位置を含む場所である。

上述の樹脂成形品の製造方法では、転写シート10が第1キャビティ面22の中央部に配置され、第1キャビティ面22には転写シート10の両側に転写シート10が配置されていない転写シート10の非配置領域Ar2がある。しかし、部分的に配置する形態は、この形態に限られるものではない。転写シート配置工程において転写シート10を第1キャビティ面22に部分的に配置する態様は、隆起部23,23A,23B,23Cの頂部23a,23Aa,23Ba,23Caの上に転写シート10の片方の端部10aの位置のみを合わせて、この片方の端部10aを境に第1キャビティ面22,22A,22B,22Cの片側にだけに転写シート10の非配置領域を設け、もう片側の全てを転写シート10で覆うようなものであってもよい。

この樹脂成形品の製造方法では、第1キャビティ面22,22A,22B,22Cの主面22a,22Aa,22Ba,22Caに滑らかに続く断面形状を持つ隆起部23,23A,23B,23Cが、稜線形成部22c,22Ac、溝上辺形成部22g及びリブ形成部22fのうちの少なくとも一つにおいて、転写シート10の端部10aと第1キャビティ面22,22A,22B,22Cとの隙間を埋める。この隆起部23,23A,23B,23Cにより、転写シート10が配置されていない側のキャビティから転写シート10と第1キャビティ面22,22A,22B,22Cとの隙間、つまり転写シート10の裏側に溶融樹脂が進入するのを防止することができる。それにより、転写シート10の裏側に溶融樹脂が回り込んでバリができるのを防止することができる。

【0036】

(6−2)

稜線形成部22c、溝上辺形成部22g及びリブ形成部22fのうちの少なくとも一つは、転写シート10の配置される配置領域Ar3の方が転写シートの配置されない非配置領域Ar2よりも断面形状の曲率半径が大きいものであってもよい。それにより、転写シート10が曲げられる曲率半径も大きくなり、転写シート10に破れや皺が生じ難くなる。

(6−3)

第1型20と第2型40は、型締めされたときに、例えば図11、図18、図20、図21に記載されているように、第1キャビティ面22,22A,22B,22Cと第2キャビティ面42との境界(二点鎖線LN1)から隆起部23,23A,23B,23Cまで所定の距離r1、r2、r3,r4だけ離して形成されているものであってもよい。それにより、この離れた所定の距離r1、r2、r3,r4の分だけ樹脂成形品61が厚くなり、樹脂成形品61が隆起部23,23A,23B,23Cによって薄くなって破損し易くなるのを抑制することができる。

【0037】

(6−4)第1型20のパーティング面21は、第1キャビティ面22を横切る転写シート10の端部10aの配置位置に、転写シート10が配置される配置領域Ar3から配置されない非配置領域Ar2に向かって傾斜する傾斜部27を持つ。

上述のように転写シート10が第1キャビティ面22に部分的に配置されると、樹脂の転写シート10への裏回りだけでなく、転写シート10の厚みに起因して転写シート10の端部10aに樹脂バリが発生し易くなる。傾斜部27を持つ第1型20と第2型40とを用いると、このような転写シート10の端部10aに形成され易い樹脂バリも防止することができる。転写シート10の裏側へ回り込むことによる樹脂バリだけでなく、転写シート10の端部10aに起因して形成される樹脂バリの発生を防止することで、より外観の美しい樹脂成形品を提供することができる。

この傾斜部27による効果について図22を用いて説明する。図22(a)には、第1型20の段差によってシート配置面28bを形成した場合について、転写シート10の端部10aでバリの発生が防止される状態が示されている。従来からの方法によれば、図22(a)に示されているように、段差を形成して端部10aに起因する樹脂バリを防止することが考えられる。しかし、パーティング面21に段差を形成すると、図22(b)に示されているように、端部10aが段差に接触しながら沿わないと、段差と端部10aとの間に隙間90が形成され、この隙間90から樹脂が漏れて樹脂バリの原因となる。また、図22(c)に示されているように、転写シート10が段差の上部のシート配置面28aと第2型40のシート配置面48との間に転写シート10が挟まれて、隙間91,92が発生する。これらの隙間91,92から樹脂が漏れると樹脂バリの原因となる。

傾斜部27が設けられていると、図22(d)に示されているように、転写シート10の配置位置が多少ばらついても、形成される隙間93は、非常に小さいものとなり、樹脂が流れ出すのに必要な隙間よりも小さくすることができる。そのため、転写シート10の厚みに起因する樹脂バリの発生を防止することができる。なお、傾斜部は、直線状に変化するだけでなく、曲線状や折れ線状に変化していてもよく、シート配置面28bの高さからシート配置面28aの高さへと徐々に変化していればよい。

【0038】

(6−5)第1型20及び第2型40は、第1キャビティ面22及び第2キャビティ面42に樹脂を流し込むための樹脂流路44を有する。上記実施形態では、第2型40が樹脂流路44を有しているが、第1型20が樹脂流路を有してもよい。

第1型20は、樹脂流路44を跨いで転写シート10を押えるための凹部26(嵌合構造)を転写シート10の配置領域A1の境界(端部10aの配置位置)に有し、第2型40は、凸部46(被嵌合構造)を有している。

第1型の樹脂流路は、2つの凹部26と2つの凸部46とが嵌合している2つの嵌合箇所の間(嵌合構造と被嵌合構造の嵌合部分の間)を通って転写シート10の配置領域Ar3に入って配置領域Ar3内で転写シート10の長手方向に向きを変え、配置領域の中央部C1近傍で第1キャビティ面22に繋がる形状を持つ。

この射出成形用金型を用いて樹脂成形品の製造を行なうと、2つの凹部26と2つの凸部46との嵌合によって、転写シート10が樹脂流路44の近傍で引っ張って固定される。それにより、樹脂流路44を流れる樹脂により転写シート10が押されて動く現象が防止され、転写シート10が動くことに起因して転写シート10の裏側に樹脂が入り込むことが防がれる。また、樹脂が転写シート10の中央部C1近傍から第1キャビティ面22に向かって流し込まれるので、転写シート10の端部10aでは転写シート10を第1キャビティ面22に押し付ける力が生じ、しかも両端部10aで同じような力が働くことになる。そのため、転写シート10が皺になり難く、転写シート10の裏側に樹脂が回り込み難くなる。

【0039】

例えば、図23に示されているのは従来のゲート位置をそのまま適用した場合であり、転写シート10の配置領域Ar3の外側の非配置領域Ar2から樹脂が第1キャビティ面44に流し込まれている。このようなゲートの配置を用いると、転写シート10の端部10aから中央部に向かって押すような力を、樹脂81の先頭部分が転写シート10の端部10aに対して働かせることになる。そうすると、転写シート10の端部10aが引っ張られて、転写シート10が第1キャビティ面44を横切る場所P5に隙間ができて、転写シート10の裏側に樹脂が回り易くなる。このような図23の構成と比較すると、例えば図9に示されているような樹脂流路24,44が形成されている第1型20や第2型40の構成が優れていることが分かる。

【0040】

<第2実施形態>

(7)樹脂成形品の製造工程と射出成形用金型

本発明の第2実施形態に係る樹脂成形品の製造方法も、図1に示されている第1実施形態に係る樹脂成形品の製造方法のステップS1乃至S7と同じ製造工程を備えている。この第2実施形態に係る樹脂成形品の製造方法が第1実施形態の樹脂成形品の製造方法と異なる点は、主に、使用される転写シートの形態と金型の形状である。

図24及び図25に示されているように、転写シート10Aには、その両端部10Aaから等しい位置すなわち転写シート10Aの中央部に開口部11が形成されている。転写シート配置工程(ステップS1)で転写シート10Aがクランプ30で固定された状態において、この開口部11には、第1型20Aのホットランナー24Aaの樹脂注入口25が位置する(図24参照)。

【0041】

図26には、型締めされた金型(第1型20Aと第2型40A)について図24及び図25のXIV−XIV線で切断した断面が示されている。型締め工程(ステップS2)で型締めされた状態では、ホットランナー24Aaの樹脂注入口25は、図24に示されている第2型40Aのランナー44Aaに対向して配置される。

従って、射出工程(ステップS3)においては、転写シート10Aの開口部11を通して第1型20Aのホットランナー24Aaから第2型40Aのランナー44Aaに溶融樹脂が射出される。

図26に示されているように、ホットランナー24Aaの樹脂注入口25の周囲は平坦になっており、転写シート10Aに皺などが寄り難くなっている。そのため、ホットランナー24Aaから注入された樹脂は、最初はもっぱら、第2型40Aの樹脂流路44Aを流れる。第2型40Aのランナー44Aaからファンゲート44Abに流れ込むときに、第1型20Aのファンゲート24Abにも流れ始める。

【0042】

(8)第2実施形態の特徴

このように、転写シート10Aに開口部11を設けて、この開口部11から第2型40Aの樹脂流路44Aに樹脂を射出するように構成されることで、転写シート15(他の転写シート)の送りピッチが削減される。転写シート15の送りピッチの削減について、図24と図27を比較しながら説明する。図27のように樹脂注入口45が第1キャビティ面42よりも転写シート15の送り方向にずれて配置されていると、この樹脂注入口45の溶融樹脂の熱の影響を受けていないところまで転写シート15を送るための送りピッチPt2が必要になる。それに対して、図24のように、転写シート15の送り方向において、第1キャビティ42の範囲内にホットランナー24a及びランナー44aが入っていれば、第1キャビティ42に射出された樹脂の影響を受けない送りピッチPt1だけ転写シート15を送ればよい。その結果、第1型20と第2型40を用いたときの送りピッチPt2>第1型20Aと第2型40Aを用いたときの送りピッチPt1となり、転写シート15の削減を行なうことができる。

そして、第1型20Aの第1キャビティ面22に隆起部23が形成されているので、樹脂の裏周りを防止することができる点は、第1実施形態と同様である。また、第2実施形態の第1型20Aも第1実施形態の第1型20と同様に、第1型20の傾斜部27と同様の傾斜部が設けられており、同様の効果を奏する。

【符号の説明】

【0043】

10,15 転写シート

20 第1型

21,21A,21B,21C 第1パーティング面

22,22A,22B,22C 第1キャビティ面

23,23A,23B,23C 隆起部

40 第2型

41 第2パーティング面

42 第2キャビティ面

60 樹脂成形体

61,62 樹脂成形品

61a,61Aa,61Ba,61Ca 第1主面

61b、61Ab,61Bb,61Cb 第2主面

61f、63A,63B,63C 窪み

64 加飾部

【特許請求の範囲】

【請求項1】

第1型と第2型とを有し、前記第1型に第1キャビティ面が設けられるとともに前記第2型に第2キャビティ面が設けられ、前記第1キャビティ面と前記第2キャビティ面とで形成されるキャビティに樹脂を射出して樹脂成形品を成形すると同時に、転写シートから前記樹脂成形品に転写層を転写するための射出成形用金型であって、

前記第1型は、前記転写シートが前記第1キャビティ面に部分的に配置され、前記転写シートの配置領域の境界に前記第1キャビティ面の隆起部が形成され、

前記隆起部は、前記第1キャビティ面に形成されて断面L字形に延びる稜線形成部及び溝上辺形成部並びに断面凹状に延びるリブ形成部のうちの少なくとも一つを分断するように隆起しかつ前記第1キャビティ面の主面に滑らかに続く断面形状を有する、射出成形用金型。

【請求項2】

前記稜線形成部、溝上辺形成部及び前記リブ形成部のうちの少なくとも一つは、前記転写シートの配置される配置領域の方が前記転写シートの配置されない非配置領域よりも断面形状の曲率半径が大きいことを特徴とする、

請求項1に記載の射出成形用金型。

【請求項3】

前記第1型と前記第2型は、型締めされたときに、前記第1キャビティ面と前記第2キャビティ面との境界から前記隆起部まで所定の距離だけ離して形成されていることを特徴とする、

請求項1又は請求項2に記載の射出成形用金型。

【請求項4】

前記第1型は、前記第1キャビティ面の周囲にパーティング面が設けられ、

前記パーティング面は、前記転写シートが配置される配置領域から配置されない非配置領域に向かって傾斜する傾斜部を持つことを特徴とする、

請求項1から3のいずれか一項に記載の射出成形用金型。

【請求項5】

前記第1型又は前記第2型は、前記第1キャビティ面に樹脂を流し込むための樹脂流路を有し、

前記第1型は、前記樹脂流路を跨いで前記転写シートを押えるための嵌合構造を前記転写シートの配置領域の境界に有し、

前記第2型は、前記嵌合構造に嵌合される被嵌合構造を有し、

前記樹脂流路は、前記嵌合構造と前記被嵌合構造の嵌合部分の間を通って前記転写シートの前記配置領域に入って前記配置領域内で前記転写シートの長手方向に向きを変え、前記配置領域の中央部近傍で前記第1キャビティ面に繋がる形状を持つことを特徴とする、請求項1から4のいずれか一項に記載の射出成形用金型。

【請求項6】

第1型の第1キャビティ面に転写シートを部分的に配置する転写シート配置工程と、

前記第1型の前記第1キャビティ面と第2型の第2キャビティ面とで形成されるキャビティに樹脂を射出して樹脂成形品を形成すると同時に、前記転写シートの転写層を前記樹脂成形品に転写する成形工程と、

を備え

前記転写シート配置工程は、前記第1キャビティ面の隆起部に前記転写シートの端部の配置位置を合わせる位置合わせ工程を含み、

前記隆起部は、前記第1キャビティ面に形成されて断面L字形に延びる稜線形成部及び溝上辺形成部並びに断面凹状に延びるリブ形成部のうちの少なくとも一つを分断するように隆起しかつ前記第1キャビティ面の主面に滑らかに続く断面形状を有する、樹脂成形品の製造方法。

【請求項7】

第1型に設けられている第1キャビティ面と第2型に設けられている第2キャビティ面とで形成されるキャビティに射出される樹脂によって成形され、同時に前記第1キャビティ面に部分的に配置される転写シートから転写層を転写されている樹脂成形品であって、

前記第1キャビティ面によって形成される第1主面と、

前記第2キャビティ面によって形成される第2主面と、

を備え、

前記第1主面は、断面L字形の表面形状を持つ稜線部及び溝上辺部並びに断面凸状のリブのうちの少なくとも一つと、前記稜線部、前記溝上辺部及び前記リブのうちの少なくとも一つを分断して前記第1主面に向かって滑らかに続く窪みとを有し、前記窪みが前記転写シートの配置領域の境界に形成されていることを特徴とする、樹脂成形品。

【請求項1】

第1型と第2型とを有し、前記第1型に第1キャビティ面が設けられるとともに前記第2型に第2キャビティ面が設けられ、前記第1キャビティ面と前記第2キャビティ面とで形成されるキャビティに樹脂を射出して樹脂成形品を成形すると同時に、転写シートから前記樹脂成形品に転写層を転写するための射出成形用金型であって、

前記第1型は、前記転写シートが前記第1キャビティ面に部分的に配置され、前記転写シートの配置領域の境界に前記第1キャビティ面の隆起部が形成され、

前記隆起部は、前記第1キャビティ面に形成されて断面L字形に延びる稜線形成部及び溝上辺形成部並びに断面凹状に延びるリブ形成部のうちの少なくとも一つを分断するように隆起しかつ前記第1キャビティ面の主面に滑らかに続く断面形状を有する、射出成形用金型。

【請求項2】

前記稜線形成部、溝上辺形成部及び前記リブ形成部のうちの少なくとも一つは、前記転写シートの配置される配置領域の方が前記転写シートの配置されない非配置領域よりも断面形状の曲率半径が大きいことを特徴とする、

請求項1に記載の射出成形用金型。

【請求項3】

前記第1型と前記第2型は、型締めされたときに、前記第1キャビティ面と前記第2キャビティ面との境界から前記隆起部まで所定の距離だけ離して形成されていることを特徴とする、

請求項1又は請求項2に記載の射出成形用金型。

【請求項4】

前記第1型は、前記第1キャビティ面の周囲にパーティング面が設けられ、

前記パーティング面は、前記転写シートが配置される配置領域から配置されない非配置領域に向かって傾斜する傾斜部を持つことを特徴とする、

請求項1から3のいずれか一項に記載の射出成形用金型。

【請求項5】

前記第1型又は前記第2型は、前記第1キャビティ面に樹脂を流し込むための樹脂流路を有し、

前記第1型は、前記樹脂流路を跨いで前記転写シートを押えるための嵌合構造を前記転写シートの配置領域の境界に有し、

前記第2型は、前記嵌合構造に嵌合される被嵌合構造を有し、

前記樹脂流路は、前記嵌合構造と前記被嵌合構造の嵌合部分の間を通って前記転写シートの前記配置領域に入って前記配置領域内で前記転写シートの長手方向に向きを変え、前記配置領域の中央部近傍で前記第1キャビティ面に繋がる形状を持つことを特徴とする、請求項1から4のいずれか一項に記載の射出成形用金型。

【請求項6】

第1型の第1キャビティ面に転写シートを部分的に配置する転写シート配置工程と、

前記第1型の前記第1キャビティ面と第2型の第2キャビティ面とで形成されるキャビティに樹脂を射出して樹脂成形品を形成すると同時に、前記転写シートの転写層を前記樹脂成形品に転写する成形工程と、

を備え

前記転写シート配置工程は、前記第1キャビティ面の隆起部に前記転写シートの端部の配置位置を合わせる位置合わせ工程を含み、

前記隆起部は、前記第1キャビティ面に形成されて断面L字形に延びる稜線形成部及び溝上辺形成部並びに断面凹状に延びるリブ形成部のうちの少なくとも一つを分断するように隆起しかつ前記第1キャビティ面の主面に滑らかに続く断面形状を有する、樹脂成形品の製造方法。

【請求項7】

第1型に設けられている第1キャビティ面と第2型に設けられている第2キャビティ面とで形成されるキャビティに射出される樹脂によって成形され、同時に前記第1キャビティ面に部分的に配置される転写シートから転写層を転写されている樹脂成形品であって、

前記第1キャビティ面によって形成される第1主面と、

前記第2キャビティ面によって形成される第2主面と、

を備え、

前記第1主面は、断面L字形の表面形状を持つ稜線部及び溝上辺部並びに断面凸状のリブのうちの少なくとも一つと、前記稜線部、前記溝上辺部及び前記リブのうちの少なくとも一つを分断して前記第1主面に向かって滑らかに続く窪みとを有し、前記窪みが前記転写シートの配置領域の境界に形成されていることを特徴とする、樹脂成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2013−78909(P2013−78909A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220591(P2011−220591)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

[ Back to top ]