樹脂成形品の製造方法

【課題】第1層及び第2層を射出成形によって製造する場合において、第2層の端末処理作業を廃止することができる樹脂成形品の製造方法を提供する。

【解決手段】第1型40と第2型50とを型閉じするとともに、第1型側段部44に対して第1中子60に形成された第1中子側突部62が嵌合された状態とすることで、基材成形空間15を形成する第1型閉じ工程と、基材成形空間15に樹脂を射出して基材11を成形する第1層成形工程と、第1型40と第2型50とを型開きする型開き工程と、第1型40と、第3型70とを対向配置させる型配置工程と、第1型40と第3型70とを型閉じすることで、本体部成形空間25Aを形成するとともに、第2中子80を当接させて折返部成形空間25Bを形成する第2型閉じ工程と、本体部成形空間25A及び折返部成形空間25Bに樹脂を射出して表皮材21を成形する第2層成形工程と、を備えることを特徴とする。

【解決手段】第1型40と第2型50とを型閉じするとともに、第1型側段部44に対して第1中子60に形成された第1中子側突部62が嵌合された状態とすることで、基材成形空間15を形成する第1型閉じ工程と、基材成形空間15に樹脂を射出して基材11を成形する第1層成形工程と、第1型40と第2型50とを型開きする型開き工程と、第1型40と、第3型70とを対向配置させる型配置工程と、第1型40と第3型70とを型閉じすることで、本体部成形空間25Aを形成するとともに、第2中子80を当接させて折返部成形空間25Bを形成する第2型閉じ工程と、本体部成形空間25A及び折返部成形空間25Bに樹脂を射出して表皮材21を成形する第2層成形工程と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品の製造方法に関する。

【背景技術】

【0002】

従来、第1層を覆う形で第2層が設けられた構成の樹脂成形品として、例えば、下記特許文献1に記載のものが知られている。特許文献1では、樹脂成形品として車両用内装材が例示されており、第1層として基材、第2層として基材を覆う表皮材が例示されている。このような基材を表皮材で覆う構成においては、一般的に、表皮材の端末処理が行われる。

【0003】

具体的には、表皮材によって、基材の一方の面(表側の面)を覆うとともに、表皮材の端部を基材の他方の面(裏面)側に折り返す(巻き込む)作業を行っている。このような表皮材の端末処理を行うことで、表皮材の端部が、表側から目視される事態を防止し、車両用内装材の意匠性を高くすることができる。また、このような表皮材の端末処理方法としては、例えば、基材の一方の面に表皮材を貼り付けた後、表皮材の周端部を基材の他方の面側に折り返し、接着剤や熱風を吹き付けるなどの接着手段によって、表皮材の周端部を基材の他方の面に貼り付ける方法などが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−007898号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、樹脂成形品を製造する際の作業性をより高くするためには、上述した第2層(表皮材)の端末処理作業を廃止することが好ましい。このため、例えば、第1層及び第2層を共に射出成形によって成形する際には、第2層の成形時に、第1層の他方の面に折り返される形で第2層の端部を成形することができる製造方法が求められている。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、第1層及び第2層を射出成形によって製造する場合において、第2層の端末処理作業を廃止することができる樹脂成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の樹脂成形品の製造方法は、樹脂材料からなる第1層と、樹脂材料からなり、前記第1層を覆う第2層と、を備えた樹脂成形品の製造方法であって、前記第2層は、前記第1層における一方の面を覆う第2層本体部と、前記第1層における他方の面の周端部を覆う形で前記第2層本体部に対して折り返された第2層折返部と、を有し、前記第1層は、前記第1層における前記他方の面の少なくとも一部を成形するための他方側成形面及び、前記第2層折返部の周端を成形するための第1型側段部を有する第1型と、前記第1層における前記一方の面の少なくとも一部を成形するための一方側成形面を有し、前記第1型に対して型閉じ及び型開きが可能な第2型と、前記第1型に対する前記第2型の型閉じ方向と交差する方向に沿って移動可能な第1中子と、を用いて成形されるものとされ、前記第2層は、前記第1層が配置された状態の前記第1型と、前記第2層における前記第1層とは反対側の面を成形するための第2層成形面を有し、前記第1型に対して型閉じ及び型開きが可能な第3型と、第2中子と、を用いて成形されるものとされ、前記第1型と前記第2型とを型閉じするとともに、前記第1型側段部に対して前記第1中子に形成された第1中子側突部が嵌合された状態とすることで、前記他方側成形面と、前記一方側成形面と、前記第1中子における前記第2型との対向面によって、前記第1層を成形するための第1層成形空間を形成する第1型閉じ工程と、前記第1型閉じ工程の後に行われ、前記第1層成形空間に樹脂を射出して前記第1層を成形する第1層成形工程と、前記第1層成形工程の後に行われ、前記第1中子を前記第1型側段部から遠ざかる方向に移動させることで、前記第1中子側突部を前記第1型側段部から離脱させた後、前記第1型と前記第2型とを型開きする型開き工程と、前記型開き工程の後に行われ、前記第1型に配置された状態の第1層における前記一方の面と、前記第3型の前記第2層成形面とを対向配置させる型配置工程と、前記型配置工程の後に行われ、前記第1型と前記第3型とを型閉じすることで、前記第2層成形面と前記第1層における前記一方の面との間に、前記第2層本体部を成形するための本体部成形空間を形成するとともに、前記第2中子を前記第1型及び前記第3型の双方に当接させた状態とし、前記第2中子における前記第3型との対向面に形成された第2中子側段部の内面と、前記第1型側段部の内面と、前記第1層における前記他方の面の周端部によって、前記第2層折返部を成形するための折返部成形空間を形成する第2型閉じ工程と、前記第2型閉じ工程の後に行われ、前記本体部成形空間及び前記折返部成形空間に樹脂を射出して前記第2層を成形する第2層成形工程と、を備えることに特徴を有する。

【0008】

本発明によれば、射出成型によって第1層及び第2層を製造することができる。ここで、第1型閉じ工程においては、第2層折返部の周端を成形するための第1型側段部に対して、第1中子に形成された第1中子側突部を嵌合させることとしている。このため、第1型閉じ工程の後に行われる第1層成形工程においては、第1型側段部内に樹脂が射出されることがない。これにより、第2層成形工程において、第2中子における第3型との対向面に形成された第2中子側段部の内面と、第1型側段部の内面と、第1層における他方の面の周端部によって、第2層折返部を成形するための折返部成形空間を形成することができる。

【0009】

このように、本発明によれば、第1層及び第2層を成形する過程で、第2層折返部を成形することができる。これにより、従来行われていた第2層の端末処理作業、例えば、第2層折返部を折り返して第1層における他方の面の周端部に貼り付ける作業を行う必要がなく、作業工数を低減することができる。

【0010】

上記構成において、前記第1層は、車両用内装材を構成する基材とされ、前記第2層は、前記基材を覆う表皮材とされ、前記第1層における前記他方の面は、前記車両用内装材における車室外側の面とされるものとすることができる。

【0011】

本発明によれば、第1層の他方の面(基材の車室外側の面)に、第2層(表皮材)の第2層折返部(表皮材の周端部)を形成することができる。これにより、表皮材の成形と同時に、表皮材の端末処理を行うことができ、見栄えの良好な車両用内装材を容易に製造することができる。

【発明の効果】

【0012】

本発明によれば、第1層及び第2層を射出成形によって製造する場合において、第2層の端末処理作業を廃止することができる樹脂成形品の製造方法を提供することができる。

【図面の簡単な説明】

【0013】

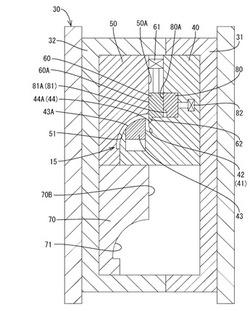

【図1】本発明の一実施形態に係る成形型において、第1型閉じ工程を示す断面図

【図2】第1層成形工程を示す断面図(基材成形空間付近を拡大した図)

【図3】型開き工程を示す断面図

【図4】型配置工程を示す断面図

【図5】第2型閉じ工程を示す断面図

【図6】第2層成形工程を示す断面図(表皮材成形空間付近を拡大した図)

【発明を実施するための形態】

【0014】

本発明の一実施形態を図1ないし図6によって説明する。本実施形態では、樹脂成形品として、車両用ドアトリムの上部を構成するアッパーボード10(車両用内装材)を例示する。なお、図1ないし図6における右側が、車両に設置された状態におけるアッパーボード10の車室外側に対応している。また、図1ないし図8における左側が、車両に設置された状態におけるアッパーボード10の車室内側に対応している。

【0015】

アッパーボード10は、図6に示すように、断面視において、上方に向かうにつれて車室外側(図6の右側に対応)に湾曲する形状をなしている。アッパーボード10は、板状をなす基材11(第1層)と、基材11を覆う表皮材21(第2層)から構成されている。また、アッパーボード10は、車両前後方向(図6における紙面貫通方向)に延びる形状をなしている。

【0016】

基材11は、例えば、ポリプロピレン等の樹脂材料によって構成されている。基材11は、図6に示すように、湾曲状をなす基材本体部12と、基材本体部12の上端から下方に延びる基材延設部13とを有している。また、基材延設部13は、その先端が車室外側に向かって傾斜する形で延びている。なお、基材延設部13は、アッパーボード10を車両パネル(図示せず)に取り付ける際に、車両パネルに対して係止される部分である。

【0017】

表皮材21は、例えば、オレフィン系熱可塑性エラストマー(TPO)などの樹脂材料から構成されている。表皮材21は、図6に示すように、基材11(基材本体部12)における車室内側の面11A(第1層における一方の面)を覆う表皮材本体部22(第2層本体部)と、基材延設部13における車室外側の面13B(第1層における他方の面)の上端部(周端部)を覆う形で表皮材本体部22に対して折り返された表皮材折返部23(第2層折返部)と、を有している。

【0018】

次に、アッパーボード10を成形するための成形型30の構成について説明する。成形型30は、図1に示すように、第1型40と、第2型50と、第2型50に対して移動可能に取り付けられた第1中子60と、第3型70と、第1型40に取り付けられた第2中子80と、を備えている。

【0019】

第1型40は、基材11における車室外側の面(上述した車室外側の面13Bを含む)を成形するための他方側成形面41を有している。第2型50は、基材11における車室内側の面11Aを成形するための一方側成形面51を有している。本実施形態では、基材11は、第1型40と、第2型50と、第1中子60と、を用いて成形されるものとされる。

【0020】

具体的には、図1及び図2に示すように、第1型40の他方側成形面41と、第2型50の一方側成形面51と、第1中子60の側面60A(第2型50との対向面)によって、基材11を成形するための基材成形空間15(第1層成形空間)が形成され、基材成形空間15に溶融する樹脂を射出することで基材11が成形される。

【0021】

また、第3型70は、表皮材本体部22の車室内側の面22A(第2層における第1層とは反対側の面)を成形するための第2層成形面71を有している。本実施形態では、表皮材21は、基材11が載置(配置)された状態の第1型40と、第3型70と、第2中子80を用いて成形されるものとされる。

【0022】

具体的には、図5及び図6に示すように、第1型40と、第3型70と、第2中子80によって、表皮材21を成形するための表皮材成形空間25(第2層成形空間)が形成され、表皮材成形空間25に溶融する樹脂を射出することで表皮材21が成形される。

【0023】

表皮材成形空間25は、図5及び図6に示すように、表皮材本体部22を成形するための本体部成形空間25Aと、表皮材折返部23を成形するための折返部成形空間25Bから構成されている。本体部成形空間25Aは、第3型70の第2層成形面71と、基材11における車室内側の面11Aとの間に形成される構成となっている。

【0024】

折返部成形空間25Bは、第2中子側段部81の内面81Aと、第1型側段部44の内面44Aと、基材延設部13における車室外側の面13Bの上端部によって形成される構成となっている。なお、基材成形空間15及び表皮材成形空間25を構成する各面については、後で詳しく説明を行うものとする。

【0025】

なお、本実施形態の成形型30においては、例えば、第1型40側にゲート(図示せず)が形成されており、ゲートを介して射出装置(図示せず)から基材成形空間15又は表皮材成形空間25に対して個別に溶融樹脂を供給可能な構成となっている。

【0026】

第1型40は、第1スライドベース31に対して上下方向にスライド可能に取り付けられている。第1型40は、例えば、油圧シリンダ(図示せず)などの駆動装置によって、上下方向にスライド可能な構成となっている。これにより、第1型40は、第2型50と対向する位置(図1の位置)と、第3型70と対向する位置(図4の位置)との間で変位可能な構成となっている。

【0027】

第2型50及び第3型70は、上下方向に並ぶ形で、第2スライドベース32に対して固定されている。そして、第1スライドベース31及び第2スライドベース32は、図示しない駆動装置(油圧シリンダなど)によって、接近又は離間(図1の左右方向に相対移動)が可能な構成となっている。

【0028】

これにより、第1スライドベース31と第2スライドベース32とを互いに接近させることで、第1型40と第2型50(又は第3型70)とを型閉じすることができる。また、第1スライドベース31と第2スライドベース32とを互いに離間させることで、第1型40と第2型50(又は第3型70)とを型開きすることができる。

【0029】

第1型40には、図2及び図6に示すように、基材延設部13の形状に対応した形状をなす延設部形成用凹部42が形成されている。また、第1型40は、スライド型43を備えている。スライド型43は、第1型40におけるスライド型43以外の部分に対して、上下方向に移動可能とされる。スライド型43は、基材本体部12の裏面12B(図2及び図6における右側の面)の一部を成形するためのスライド型側成形面43Aを有している。つまり、スライド型側成形面43Aは、他方側成形面41の一部とされる

【0030】

なお、上述した延設部形成用凹部42は、図2に示すように、スライド型43の側面43Bを含むものとされる。スライド型43の側面43Bは、基材延設部13の裏面13A(図2及び図6における左側の面)を成形するための成形面とされる。スライド型43を図6の状態から下方にスライド移動させることで、成形後のアッパーボード10を図6の左方向へ変位させることが可能な状態となる。その結果、アンダーカット部となる基材延設部13を有するアッパーボード10の型抜きが可能となっている。

【0031】

第1型40において、延設部形成用凹部42に隣接する形で第1型側段部44が形成されている。第1型側段部44は、第3型70側が低い段差状をなしており、表皮材折返部23の先端(下端)形状に倣った形状をなしている。

【0032】

第2型50においては、図2に示すように、第1型40との対向面50Aの一部を、第1型40から遠ざかる方向(図1の左側)に凹設することで一方側成形面51が形成されている。一方側成形面51は、基材11における車室内側の面11Aに倣った曲面形状とされる。そして、第2型50における第1型40との対向面50Aには、第1中子60が取り付けられている。

【0033】

第1中子60は、第1油圧シリンダ61によって、第1型40及び第2型50の型閉じ方向(図1の左右方向)と直交する方向(図1及び図2の上下方向)に進退可能とされる。第1中子60には、第1型側段部44に向かって突き出す第1中子側突部62が形成されている。第1中子側突部62は、第1型側段部44に嵌合可能な形状とされる。なお、本実施形態においては、第1中子60は、断面視略方形状をなし、図1における紙面貫通方向(アッパーボード10の車両前後方向に対応)に長い形状をなしている。また、第1中子側突部62は、断面視において先細りする形状をなしており、図1における紙面貫通方向に長い形状をなしている。

【0034】

具体的には、第1中子側突部62における図2の右側(車室外側に対応)の側面が、第1型側段部44の内面44Aに対して隙間なく当接可能となっている。なお、第1中子60の側面60Aは、第2型50における第1型40との対向面50Aと隙間なく当接するとともに、当該対向面50Aに対して摺動可能な構成となっている。

【0035】

第3型70においては、図1に示すように、第1型40との対向面70Bの一部を、第1型40から遠ざかる方向(図1の左側)に凹設することで第2層成形面71が形成されている。第2層成形面71は、図6に示すように、表皮材本体部22における車室内側の面22Aに倣った曲面形状とされる。なお、第3型70の第2層成形面71は、第2型50の一方側成形面51よりも、表皮材本体部22の厚さ分だけ深い凹状をなしている。

【0036】

第2中子80は、第1型40に対して移動可能に取り付けられており、具体的には、第2油圧シリンダ82によって、第1型40及び第2型50の型閉じ方向(図1の左右方向)に沿った方向に進退可能とされる。また、第2中子80は、図2に示すように、その下面80Bにおいて、第1型40に対して、隙間なく当接可能となっている。また、第2中子80の側面80A(第3型70との対向面)は、図5及び図6に示すように、第3型70の対向面70Bに対して隙間なく当接可能となっている。

【0037】

第2中子80の側面80Aには、第2中子側段部81が形成されている。第2中子側段部81は、側面80Aにおける下端に形成されており、表皮材折返部23の上部形状に倣った段差状をなしている。なお、第2中子80は、断面視略方形状をなし、図1における紙面貫通方向(アッパーボード10の車両前後方向に対応)に長い形状をなしている。また、第2中子側段部81も図1における紙面貫通方向に延びる形で形成されている。

【0038】

図6に示すように、第2中子80の側面80Aと第3型70の対向面70Bとが互いに当接した状態(第2中子80が前進した状態)においては、第2中子側段部81の内面81A及び第1型側段部44の内面44Aとが連通する(面一となる)構成となっている。

【0039】

これにより、第2中子側段部81の内面81A及び第1型側段部44の内面44Aによって、表皮材折返部23における車室外側の面23Bの形状に倣った成形面、すなわち、折返部成形空間25Bを構成するための成形面が形成可能となっている。

【0040】

次に、成形型30によるアッパーボード10の製造方法について説明する。本実施形態におけるアッパーボード10の製造方法は、第1型閉じ工程と、第1層成形工程と、型開き工程と、型配置工程と、第2型閉じ工程と、第2層成形工程と、を備えている。第1型閉じ工程と第1層成形工程を経て、基材11が成形され、その後、型開き工程、型配置工程、第2型閉じ工程、第2層成形工程を経て、表皮材21が成形される。

【0041】

<第1型閉じ工程>

まず、第1型40と第2型50とが対向配置された状態において、第1スライドベース31に対して第2スライドベース32を接近させる。これにより、図1に示すように、第1型40と第2型50とが型閉じされる。また、第1中子60を前進(下降)させ、第1中子側突部62が第1型側段部44に上方から嵌合された状態とする。この状態では、図2に示すように、第1中子側突部62を含む第1中子60の側面60Aと、延設部形成用凹部42の内面(他方側成形面41の一部)と、が連通された状態となり、基材延設部13における車室外側の面を成形するための成形面が成形される。

【0042】

また、この状態では、第1中子60を前進させることで、第1中子60が第1型40及び第2型50の双方に当接されている。これにより、他方側成形面41(スライド型側成形面43Aを含む)と、一方側成形面51と、第1中子60における側面60A(第2型との対向面)によって、基材11を成形するための基材成形空間15が形成される。なお、第1型閉じ工程においては、第2中子80が後退位置(図1及び図2に示す位置)に配されており、第1中子60と干渉しないようになっている。

【0043】

<第1層成形工程>

次に、図2に示すように、上記工程において形成された基材成形空間15にゲート(図示せず)から溶融樹脂を射出することで、基材成形空間15内に溶融樹脂を充填する。やがて、基材成形空間15内の溶融樹脂が冷え固まると、基材11が成形される。

【0044】

<型開き工程>

次に、第1油圧シリンダ61を駆動させ、第1中子60を上昇(第1型側段部44から遠ざかる方向に移動)させることで、第1中子側突部62を第1型側段部44から離脱させる(抜いた状態とする)。その後、第1スライドベース31に対して第2スライドベース32を離間させる。これにより、第1型40と第2型50とが型開きされる(図3の状態)。このとき、第1中子側突部62は予め第1型側段部44から離脱されているため、第1中子側突部62と基材延設部13とが干渉することがない。

【0045】

<型配置工程>

第1型40と第2型50とを型開きした後、第1スライドベース31に対して第1型40を下方にスライド移動させ、第1型40を第3型70と対向配置させる(図4の状態)。具体的には、第1型40に載置(配置)された状態の基材11における車室内側の面11Aと、第3型70の第2層成形面71とを対向配置させる。

【0046】

<第2型閉じ工程>

次に、第1スライドベース31に対して第2スライドベース32を接近させ、第1型40と第3型70とを型閉じする(図5の状態)。これにより、第2層成形面71と基材11の車室内側の面11Aとの間に、表皮材本体部22を成形するための本体部成形空間25Aが形成される。

【0047】

また、第2中子80を後退位置(図4の位置)から前進(左方向へ移動)させ、第2中子80の側面80Aを第3型70の対向面70Bに当接させる。つまり、第2中子80を第1型40及び第3型70の双方に当接させた状態とする。これにより、第2中子側段部81の内面81Aと、第1型側段部44の内面44Aと、基材延設部13における車室外側の面13Bの上端部(第1層における他方の面の周端部)によって、表皮材折返部23を成形するための折返部成形空間25Bが形成される。なお、第1型40と第3型70の型閉じ動作及び第2中子80の前進動作の手順は、順不同である。

【0048】

<第2層成形工程>

次に、表皮材成形空間25(本体部成形空間25A及び折返部成形空間25B)にゲート(図示せず)から溶融樹脂を射出することで、表皮材成形空間25内に溶融樹脂を充填する。やがて、表皮材成形空間25内の溶融樹脂が冷え固まると、表皮材21が成形され、これと同時に、基材11と表皮材21との接触箇所において、両部品が接合された状態となる。以上の工程によって、基材11と表皮材21とが一体化されたアッパーボード10が製造される。

【0049】

次に、本実施形態の効果について説明する。本実施形態においては、射出成型によって基材11及び表皮材21を製造することができる。ここで、第1型閉じ工程においては、表皮材折返部23の周端を成形するための第1型側段部44に対して、第1中子60に形成された第1中子側突部62を嵌合させることとしている。このため、第1型閉じ工程の後に行われる第1層成形工程においては、第1型側段部44内に樹脂が射出されることがない。

【0050】

これにより、第2層成形工程において、第2中子側段部81の内面81Aと、第1中子側突部62が離脱した状態の第1型側段部44(内面44A)と、基材延設部13における車室外側の面13Bの周端部によって、表皮材折返部23を成形するための折返部成形空間25Bを形成することができる。

【0051】

このように、本実施形態によれば、基材11及び表皮材21を成形する過程で、表皮材折返部23を成形することができる。これにより、従来行われていた表皮材21の端末処理作業、例えば、表皮材21を折り返して、基材延設部13における車室外側の面13Bに貼り付ける作業を行う必要がなく、作業工数を低減することができる。

【0052】

上記構成において、第1層は、アッパーボード10を構成する基材11とされ、第2層は、基材11を覆う表皮材21とされ、第1層における他方の面は、アッパーボード10における車室外側の面13Bとされる。

【0053】

本実施形態によれば、基材11の車室外側の面13Bに、表皮材21の表皮材折返部23(表皮材の周端部)を形成することができる。つまり、表皮材21の周端部を車室外側に折り返した状態で成形することができる。これにより、表皮材21の成形と同時に、表皮材21の端末処理を行うことができ、見栄えの良好なアッパーボード10を容易に製造することができる。

【0054】

また、第1層成形工程においては、第1中子60の第1中子側突部62が、第1型40の第1型側段部44に対して、上方から嵌合されている。これにより、基材成形空間15に溶融樹脂を充填した際の内圧が第1中子60に作用した場合など、第1中子60が基材成形空間15から遠ざかる方向(図2の右側)に外力を受けた際には、第1中子側突部62が第1型側段部44に係止されることとなる。このため、第1中子60が図2の右側へ変位する事態をより確実に規制することができる。

【0055】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0056】

(1)上記実施形態においては、樹脂成形品、ひいては車両用内装材として、アッパーボード10を例示したが、これに限定されない。本発明は、第1層及び第2層を少なくとも備えた樹脂成形品に対して適用することができる。

【0057】

(2)基材11及び表皮材21の材質は、上記実施形態で例示した材質に限定されない。例えば、基材11に発泡剤が含有され、発泡成形によって基材11を成形するものであってもよい。

【0058】

(3)上記実施形態においては、基材11が基材延設部13を備え、表皮材折返部23が基材延設部13における車室外側の面13B(第1層における他方の面の周端部)を覆う構成を例示したが、これに限定されない。例えば、表皮材21の一部が基材本体部12の裏面12Bを覆う形で折り返された構成であってもよい。

【0059】

(4)上記実施形態では、型配置工程において、第2型50と対向配置されている第1型40をスライドさせることで、第3型70と対向配置させる構成を例示したが、これに限定されない。例えば、第1型40を動かさずに、第2型50及び第3型70をスライドさせることで、第1型40と対向配置される型を入れ替えてもよい。しかしながら、第2型50及び第3型70の双方をスライド可能な構成とすれば、第1型40をスライド可能とする構成と比べて、成形型30全体のサイズが大きくなってしまう。このため、第1型40をスライド可能とする構成が好ましい。

【0060】

(5)上記実施形態においては、第1中子側突部62が先細りする形状をなしており、第1中子側突部62の形状に対応して表皮材折返部23が先端に向かうにつれて細くなる構成を例示したが、これに限定されない。第1中子側突部62(ひいては、表皮材折返部23)の形状は先細りしていなくてもよく、適宜変更可能である。

【0061】

(6)上記実施形態において、第1中子60及び第2中子80の取付箇所は適宜変更可能である。例えば、第1中子60は第1型40に取り付けられていてもよい。また、第2中子80は第3型70に取り付けられていてもよい。また、第2中子80の可動方向は、第1型40及び第3型70の型閉じ方向に沿った方向に限定されない。例えば、第2中子80を第1型40及び第3型70の型閉じ方向と交差する方向(例えば、図6の上下方向)に可動させる構成としてもよく、第2型閉じ工程においては、第2中子80を下方に動かすことで、表皮材成形空間25を形成する構成としてもよい。

【0062】

(7)スライド型43の構成は上記実施形態で例示したものに限定されない。スライド型43は、アッパーボード10におけるアンダーカット部(基材延設部13及び表皮材折返部23)を型抜き可能とする構成であればよい。

【符号の説明】

【0063】

10…アッパーボード(樹脂成形品、車両用内装材)、11…基材(第1層)、11A…基材における車室内側の面(第1層における一方の面)、13B…基材延設部における車室外側の面(第1層における他方の面)、15…基材成形空間(第1層成形空間)、21…表皮材(第2層)、22…表皮材本体部(第2層本体部)、22A…表皮材本体部の車室内側の面(第2層における第1層とは反対側の面)、23…表皮材折返部(第2層折返部)、25A…本体部成形空間、25B…折返部成形空間、40…第1型、41…他方側成形面、44…第1型側段部、44A…第1型側段部の内面、50…第2型、51…一方側成形面、60…第1中子、60A…第1中子の側面(第1中子における第2型との対向面)、62…第1中子側突部、70…第3型、71…第2層成形面、80…第2中子、80A…第2中子の側面(第2中子における第3型との対向面)、81…第2中子側段部、81A…第2中子側段部の内面

【技術分野】

【0001】

本発明は、樹脂成形品の製造方法に関する。

【背景技術】

【0002】

従来、第1層を覆う形で第2層が設けられた構成の樹脂成形品として、例えば、下記特許文献1に記載のものが知られている。特許文献1では、樹脂成形品として車両用内装材が例示されており、第1層として基材、第2層として基材を覆う表皮材が例示されている。このような基材を表皮材で覆う構成においては、一般的に、表皮材の端末処理が行われる。

【0003】

具体的には、表皮材によって、基材の一方の面(表側の面)を覆うとともに、表皮材の端部を基材の他方の面(裏面)側に折り返す(巻き込む)作業を行っている。このような表皮材の端末処理を行うことで、表皮材の端部が、表側から目視される事態を防止し、車両用内装材の意匠性を高くすることができる。また、このような表皮材の端末処理方法としては、例えば、基材の一方の面に表皮材を貼り付けた後、表皮材の周端部を基材の他方の面側に折り返し、接着剤や熱風を吹き付けるなどの接着手段によって、表皮材の周端部を基材の他方の面に貼り付ける方法などが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−007898号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、樹脂成形品を製造する際の作業性をより高くするためには、上述した第2層(表皮材)の端末処理作業を廃止することが好ましい。このため、例えば、第1層及び第2層を共に射出成形によって成形する際には、第2層の成形時に、第1層の他方の面に折り返される形で第2層の端部を成形することができる製造方法が求められている。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、第1層及び第2層を射出成形によって製造する場合において、第2層の端末処理作業を廃止することができる樹脂成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の樹脂成形品の製造方法は、樹脂材料からなる第1層と、樹脂材料からなり、前記第1層を覆う第2層と、を備えた樹脂成形品の製造方法であって、前記第2層は、前記第1層における一方の面を覆う第2層本体部と、前記第1層における他方の面の周端部を覆う形で前記第2層本体部に対して折り返された第2層折返部と、を有し、前記第1層は、前記第1層における前記他方の面の少なくとも一部を成形するための他方側成形面及び、前記第2層折返部の周端を成形するための第1型側段部を有する第1型と、前記第1層における前記一方の面の少なくとも一部を成形するための一方側成形面を有し、前記第1型に対して型閉じ及び型開きが可能な第2型と、前記第1型に対する前記第2型の型閉じ方向と交差する方向に沿って移動可能な第1中子と、を用いて成形されるものとされ、前記第2層は、前記第1層が配置された状態の前記第1型と、前記第2層における前記第1層とは反対側の面を成形するための第2層成形面を有し、前記第1型に対して型閉じ及び型開きが可能な第3型と、第2中子と、を用いて成形されるものとされ、前記第1型と前記第2型とを型閉じするとともに、前記第1型側段部に対して前記第1中子に形成された第1中子側突部が嵌合された状態とすることで、前記他方側成形面と、前記一方側成形面と、前記第1中子における前記第2型との対向面によって、前記第1層を成形するための第1層成形空間を形成する第1型閉じ工程と、前記第1型閉じ工程の後に行われ、前記第1層成形空間に樹脂を射出して前記第1層を成形する第1層成形工程と、前記第1層成形工程の後に行われ、前記第1中子を前記第1型側段部から遠ざかる方向に移動させることで、前記第1中子側突部を前記第1型側段部から離脱させた後、前記第1型と前記第2型とを型開きする型開き工程と、前記型開き工程の後に行われ、前記第1型に配置された状態の第1層における前記一方の面と、前記第3型の前記第2層成形面とを対向配置させる型配置工程と、前記型配置工程の後に行われ、前記第1型と前記第3型とを型閉じすることで、前記第2層成形面と前記第1層における前記一方の面との間に、前記第2層本体部を成形するための本体部成形空間を形成するとともに、前記第2中子を前記第1型及び前記第3型の双方に当接させた状態とし、前記第2中子における前記第3型との対向面に形成された第2中子側段部の内面と、前記第1型側段部の内面と、前記第1層における前記他方の面の周端部によって、前記第2層折返部を成形するための折返部成形空間を形成する第2型閉じ工程と、前記第2型閉じ工程の後に行われ、前記本体部成形空間及び前記折返部成形空間に樹脂を射出して前記第2層を成形する第2層成形工程と、を備えることに特徴を有する。

【0008】

本発明によれば、射出成型によって第1層及び第2層を製造することができる。ここで、第1型閉じ工程においては、第2層折返部の周端を成形するための第1型側段部に対して、第1中子に形成された第1中子側突部を嵌合させることとしている。このため、第1型閉じ工程の後に行われる第1層成形工程においては、第1型側段部内に樹脂が射出されることがない。これにより、第2層成形工程において、第2中子における第3型との対向面に形成された第2中子側段部の内面と、第1型側段部の内面と、第1層における他方の面の周端部によって、第2層折返部を成形するための折返部成形空間を形成することができる。

【0009】

このように、本発明によれば、第1層及び第2層を成形する過程で、第2層折返部を成形することができる。これにより、従来行われていた第2層の端末処理作業、例えば、第2層折返部を折り返して第1層における他方の面の周端部に貼り付ける作業を行う必要がなく、作業工数を低減することができる。

【0010】

上記構成において、前記第1層は、車両用内装材を構成する基材とされ、前記第2層は、前記基材を覆う表皮材とされ、前記第1層における前記他方の面は、前記車両用内装材における車室外側の面とされるものとすることができる。

【0011】

本発明によれば、第1層の他方の面(基材の車室外側の面)に、第2層(表皮材)の第2層折返部(表皮材の周端部)を形成することができる。これにより、表皮材の成形と同時に、表皮材の端末処理を行うことができ、見栄えの良好な車両用内装材を容易に製造することができる。

【発明の効果】

【0012】

本発明によれば、第1層及び第2層を射出成形によって製造する場合において、第2層の端末処理作業を廃止することができる樹脂成形品の製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る成形型において、第1型閉じ工程を示す断面図

【図2】第1層成形工程を示す断面図(基材成形空間付近を拡大した図)

【図3】型開き工程を示す断面図

【図4】型配置工程を示す断面図

【図5】第2型閉じ工程を示す断面図

【図6】第2層成形工程を示す断面図(表皮材成形空間付近を拡大した図)

【発明を実施するための形態】

【0014】

本発明の一実施形態を図1ないし図6によって説明する。本実施形態では、樹脂成形品として、車両用ドアトリムの上部を構成するアッパーボード10(車両用内装材)を例示する。なお、図1ないし図6における右側が、車両に設置された状態におけるアッパーボード10の車室外側に対応している。また、図1ないし図8における左側が、車両に設置された状態におけるアッパーボード10の車室内側に対応している。

【0015】

アッパーボード10は、図6に示すように、断面視において、上方に向かうにつれて車室外側(図6の右側に対応)に湾曲する形状をなしている。アッパーボード10は、板状をなす基材11(第1層)と、基材11を覆う表皮材21(第2層)から構成されている。また、アッパーボード10は、車両前後方向(図6における紙面貫通方向)に延びる形状をなしている。

【0016】

基材11は、例えば、ポリプロピレン等の樹脂材料によって構成されている。基材11は、図6に示すように、湾曲状をなす基材本体部12と、基材本体部12の上端から下方に延びる基材延設部13とを有している。また、基材延設部13は、その先端が車室外側に向かって傾斜する形で延びている。なお、基材延設部13は、アッパーボード10を車両パネル(図示せず)に取り付ける際に、車両パネルに対して係止される部分である。

【0017】

表皮材21は、例えば、オレフィン系熱可塑性エラストマー(TPO)などの樹脂材料から構成されている。表皮材21は、図6に示すように、基材11(基材本体部12)における車室内側の面11A(第1層における一方の面)を覆う表皮材本体部22(第2層本体部)と、基材延設部13における車室外側の面13B(第1層における他方の面)の上端部(周端部)を覆う形で表皮材本体部22に対して折り返された表皮材折返部23(第2層折返部)と、を有している。

【0018】

次に、アッパーボード10を成形するための成形型30の構成について説明する。成形型30は、図1に示すように、第1型40と、第2型50と、第2型50に対して移動可能に取り付けられた第1中子60と、第3型70と、第1型40に取り付けられた第2中子80と、を備えている。

【0019】

第1型40は、基材11における車室外側の面(上述した車室外側の面13Bを含む)を成形するための他方側成形面41を有している。第2型50は、基材11における車室内側の面11Aを成形するための一方側成形面51を有している。本実施形態では、基材11は、第1型40と、第2型50と、第1中子60と、を用いて成形されるものとされる。

【0020】

具体的には、図1及び図2に示すように、第1型40の他方側成形面41と、第2型50の一方側成形面51と、第1中子60の側面60A(第2型50との対向面)によって、基材11を成形するための基材成形空間15(第1層成形空間)が形成され、基材成形空間15に溶融する樹脂を射出することで基材11が成形される。

【0021】

また、第3型70は、表皮材本体部22の車室内側の面22A(第2層における第1層とは反対側の面)を成形するための第2層成形面71を有している。本実施形態では、表皮材21は、基材11が載置(配置)された状態の第1型40と、第3型70と、第2中子80を用いて成形されるものとされる。

【0022】

具体的には、図5及び図6に示すように、第1型40と、第3型70と、第2中子80によって、表皮材21を成形するための表皮材成形空間25(第2層成形空間)が形成され、表皮材成形空間25に溶融する樹脂を射出することで表皮材21が成形される。

【0023】

表皮材成形空間25は、図5及び図6に示すように、表皮材本体部22を成形するための本体部成形空間25Aと、表皮材折返部23を成形するための折返部成形空間25Bから構成されている。本体部成形空間25Aは、第3型70の第2層成形面71と、基材11における車室内側の面11Aとの間に形成される構成となっている。

【0024】

折返部成形空間25Bは、第2中子側段部81の内面81Aと、第1型側段部44の内面44Aと、基材延設部13における車室外側の面13Bの上端部によって形成される構成となっている。なお、基材成形空間15及び表皮材成形空間25を構成する各面については、後で詳しく説明を行うものとする。

【0025】

なお、本実施形態の成形型30においては、例えば、第1型40側にゲート(図示せず)が形成されており、ゲートを介して射出装置(図示せず)から基材成形空間15又は表皮材成形空間25に対して個別に溶融樹脂を供給可能な構成となっている。

【0026】

第1型40は、第1スライドベース31に対して上下方向にスライド可能に取り付けられている。第1型40は、例えば、油圧シリンダ(図示せず)などの駆動装置によって、上下方向にスライド可能な構成となっている。これにより、第1型40は、第2型50と対向する位置(図1の位置)と、第3型70と対向する位置(図4の位置)との間で変位可能な構成となっている。

【0027】

第2型50及び第3型70は、上下方向に並ぶ形で、第2スライドベース32に対して固定されている。そして、第1スライドベース31及び第2スライドベース32は、図示しない駆動装置(油圧シリンダなど)によって、接近又は離間(図1の左右方向に相対移動)が可能な構成となっている。

【0028】

これにより、第1スライドベース31と第2スライドベース32とを互いに接近させることで、第1型40と第2型50(又は第3型70)とを型閉じすることができる。また、第1スライドベース31と第2スライドベース32とを互いに離間させることで、第1型40と第2型50(又は第3型70)とを型開きすることができる。

【0029】

第1型40には、図2及び図6に示すように、基材延設部13の形状に対応した形状をなす延設部形成用凹部42が形成されている。また、第1型40は、スライド型43を備えている。スライド型43は、第1型40におけるスライド型43以外の部分に対して、上下方向に移動可能とされる。スライド型43は、基材本体部12の裏面12B(図2及び図6における右側の面)の一部を成形するためのスライド型側成形面43Aを有している。つまり、スライド型側成形面43Aは、他方側成形面41の一部とされる

【0030】

なお、上述した延設部形成用凹部42は、図2に示すように、スライド型43の側面43Bを含むものとされる。スライド型43の側面43Bは、基材延設部13の裏面13A(図2及び図6における左側の面)を成形するための成形面とされる。スライド型43を図6の状態から下方にスライド移動させることで、成形後のアッパーボード10を図6の左方向へ変位させることが可能な状態となる。その結果、アンダーカット部となる基材延設部13を有するアッパーボード10の型抜きが可能となっている。

【0031】

第1型40において、延設部形成用凹部42に隣接する形で第1型側段部44が形成されている。第1型側段部44は、第3型70側が低い段差状をなしており、表皮材折返部23の先端(下端)形状に倣った形状をなしている。

【0032】

第2型50においては、図2に示すように、第1型40との対向面50Aの一部を、第1型40から遠ざかる方向(図1の左側)に凹設することで一方側成形面51が形成されている。一方側成形面51は、基材11における車室内側の面11Aに倣った曲面形状とされる。そして、第2型50における第1型40との対向面50Aには、第1中子60が取り付けられている。

【0033】

第1中子60は、第1油圧シリンダ61によって、第1型40及び第2型50の型閉じ方向(図1の左右方向)と直交する方向(図1及び図2の上下方向)に進退可能とされる。第1中子60には、第1型側段部44に向かって突き出す第1中子側突部62が形成されている。第1中子側突部62は、第1型側段部44に嵌合可能な形状とされる。なお、本実施形態においては、第1中子60は、断面視略方形状をなし、図1における紙面貫通方向(アッパーボード10の車両前後方向に対応)に長い形状をなしている。また、第1中子側突部62は、断面視において先細りする形状をなしており、図1における紙面貫通方向に長い形状をなしている。

【0034】

具体的には、第1中子側突部62における図2の右側(車室外側に対応)の側面が、第1型側段部44の内面44Aに対して隙間なく当接可能となっている。なお、第1中子60の側面60Aは、第2型50における第1型40との対向面50Aと隙間なく当接するとともに、当該対向面50Aに対して摺動可能な構成となっている。

【0035】

第3型70においては、図1に示すように、第1型40との対向面70Bの一部を、第1型40から遠ざかる方向(図1の左側)に凹設することで第2層成形面71が形成されている。第2層成形面71は、図6に示すように、表皮材本体部22における車室内側の面22Aに倣った曲面形状とされる。なお、第3型70の第2層成形面71は、第2型50の一方側成形面51よりも、表皮材本体部22の厚さ分だけ深い凹状をなしている。

【0036】

第2中子80は、第1型40に対して移動可能に取り付けられており、具体的には、第2油圧シリンダ82によって、第1型40及び第2型50の型閉じ方向(図1の左右方向)に沿った方向に進退可能とされる。また、第2中子80は、図2に示すように、その下面80Bにおいて、第1型40に対して、隙間なく当接可能となっている。また、第2中子80の側面80A(第3型70との対向面)は、図5及び図6に示すように、第3型70の対向面70Bに対して隙間なく当接可能となっている。

【0037】

第2中子80の側面80Aには、第2中子側段部81が形成されている。第2中子側段部81は、側面80Aにおける下端に形成されており、表皮材折返部23の上部形状に倣った段差状をなしている。なお、第2中子80は、断面視略方形状をなし、図1における紙面貫通方向(アッパーボード10の車両前後方向に対応)に長い形状をなしている。また、第2中子側段部81も図1における紙面貫通方向に延びる形で形成されている。

【0038】

図6に示すように、第2中子80の側面80Aと第3型70の対向面70Bとが互いに当接した状態(第2中子80が前進した状態)においては、第2中子側段部81の内面81A及び第1型側段部44の内面44Aとが連通する(面一となる)構成となっている。

【0039】

これにより、第2中子側段部81の内面81A及び第1型側段部44の内面44Aによって、表皮材折返部23における車室外側の面23Bの形状に倣った成形面、すなわち、折返部成形空間25Bを構成するための成形面が形成可能となっている。

【0040】

次に、成形型30によるアッパーボード10の製造方法について説明する。本実施形態におけるアッパーボード10の製造方法は、第1型閉じ工程と、第1層成形工程と、型開き工程と、型配置工程と、第2型閉じ工程と、第2層成形工程と、を備えている。第1型閉じ工程と第1層成形工程を経て、基材11が成形され、その後、型開き工程、型配置工程、第2型閉じ工程、第2層成形工程を経て、表皮材21が成形される。

【0041】

<第1型閉じ工程>

まず、第1型40と第2型50とが対向配置された状態において、第1スライドベース31に対して第2スライドベース32を接近させる。これにより、図1に示すように、第1型40と第2型50とが型閉じされる。また、第1中子60を前進(下降)させ、第1中子側突部62が第1型側段部44に上方から嵌合された状態とする。この状態では、図2に示すように、第1中子側突部62を含む第1中子60の側面60Aと、延設部形成用凹部42の内面(他方側成形面41の一部)と、が連通された状態となり、基材延設部13における車室外側の面を成形するための成形面が成形される。

【0042】

また、この状態では、第1中子60を前進させることで、第1中子60が第1型40及び第2型50の双方に当接されている。これにより、他方側成形面41(スライド型側成形面43Aを含む)と、一方側成形面51と、第1中子60における側面60A(第2型との対向面)によって、基材11を成形するための基材成形空間15が形成される。なお、第1型閉じ工程においては、第2中子80が後退位置(図1及び図2に示す位置)に配されており、第1中子60と干渉しないようになっている。

【0043】

<第1層成形工程>

次に、図2に示すように、上記工程において形成された基材成形空間15にゲート(図示せず)から溶融樹脂を射出することで、基材成形空間15内に溶融樹脂を充填する。やがて、基材成形空間15内の溶融樹脂が冷え固まると、基材11が成形される。

【0044】

<型開き工程>

次に、第1油圧シリンダ61を駆動させ、第1中子60を上昇(第1型側段部44から遠ざかる方向に移動)させることで、第1中子側突部62を第1型側段部44から離脱させる(抜いた状態とする)。その後、第1スライドベース31に対して第2スライドベース32を離間させる。これにより、第1型40と第2型50とが型開きされる(図3の状態)。このとき、第1中子側突部62は予め第1型側段部44から離脱されているため、第1中子側突部62と基材延設部13とが干渉することがない。

【0045】

<型配置工程>

第1型40と第2型50とを型開きした後、第1スライドベース31に対して第1型40を下方にスライド移動させ、第1型40を第3型70と対向配置させる(図4の状態)。具体的には、第1型40に載置(配置)された状態の基材11における車室内側の面11Aと、第3型70の第2層成形面71とを対向配置させる。

【0046】

<第2型閉じ工程>

次に、第1スライドベース31に対して第2スライドベース32を接近させ、第1型40と第3型70とを型閉じする(図5の状態)。これにより、第2層成形面71と基材11の車室内側の面11Aとの間に、表皮材本体部22を成形するための本体部成形空間25Aが形成される。

【0047】

また、第2中子80を後退位置(図4の位置)から前進(左方向へ移動)させ、第2中子80の側面80Aを第3型70の対向面70Bに当接させる。つまり、第2中子80を第1型40及び第3型70の双方に当接させた状態とする。これにより、第2中子側段部81の内面81Aと、第1型側段部44の内面44Aと、基材延設部13における車室外側の面13Bの上端部(第1層における他方の面の周端部)によって、表皮材折返部23を成形するための折返部成形空間25Bが形成される。なお、第1型40と第3型70の型閉じ動作及び第2中子80の前進動作の手順は、順不同である。

【0048】

<第2層成形工程>

次に、表皮材成形空間25(本体部成形空間25A及び折返部成形空間25B)にゲート(図示せず)から溶融樹脂を射出することで、表皮材成形空間25内に溶融樹脂を充填する。やがて、表皮材成形空間25内の溶融樹脂が冷え固まると、表皮材21が成形され、これと同時に、基材11と表皮材21との接触箇所において、両部品が接合された状態となる。以上の工程によって、基材11と表皮材21とが一体化されたアッパーボード10が製造される。

【0049】

次に、本実施形態の効果について説明する。本実施形態においては、射出成型によって基材11及び表皮材21を製造することができる。ここで、第1型閉じ工程においては、表皮材折返部23の周端を成形するための第1型側段部44に対して、第1中子60に形成された第1中子側突部62を嵌合させることとしている。このため、第1型閉じ工程の後に行われる第1層成形工程においては、第1型側段部44内に樹脂が射出されることがない。

【0050】

これにより、第2層成形工程において、第2中子側段部81の内面81Aと、第1中子側突部62が離脱した状態の第1型側段部44(内面44A)と、基材延設部13における車室外側の面13Bの周端部によって、表皮材折返部23を成形するための折返部成形空間25Bを形成することができる。

【0051】

このように、本実施形態によれば、基材11及び表皮材21を成形する過程で、表皮材折返部23を成形することができる。これにより、従来行われていた表皮材21の端末処理作業、例えば、表皮材21を折り返して、基材延設部13における車室外側の面13Bに貼り付ける作業を行う必要がなく、作業工数を低減することができる。

【0052】

上記構成において、第1層は、アッパーボード10を構成する基材11とされ、第2層は、基材11を覆う表皮材21とされ、第1層における他方の面は、アッパーボード10における車室外側の面13Bとされる。

【0053】

本実施形態によれば、基材11の車室外側の面13Bに、表皮材21の表皮材折返部23(表皮材の周端部)を形成することができる。つまり、表皮材21の周端部を車室外側に折り返した状態で成形することができる。これにより、表皮材21の成形と同時に、表皮材21の端末処理を行うことができ、見栄えの良好なアッパーボード10を容易に製造することができる。

【0054】

また、第1層成形工程においては、第1中子60の第1中子側突部62が、第1型40の第1型側段部44に対して、上方から嵌合されている。これにより、基材成形空間15に溶融樹脂を充填した際の内圧が第1中子60に作用した場合など、第1中子60が基材成形空間15から遠ざかる方向(図2の右側)に外力を受けた際には、第1中子側突部62が第1型側段部44に係止されることとなる。このため、第1中子60が図2の右側へ変位する事態をより確実に規制することができる。

【0055】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0056】

(1)上記実施形態においては、樹脂成形品、ひいては車両用内装材として、アッパーボード10を例示したが、これに限定されない。本発明は、第1層及び第2層を少なくとも備えた樹脂成形品に対して適用することができる。

【0057】

(2)基材11及び表皮材21の材質は、上記実施形態で例示した材質に限定されない。例えば、基材11に発泡剤が含有され、発泡成形によって基材11を成形するものであってもよい。

【0058】

(3)上記実施形態においては、基材11が基材延設部13を備え、表皮材折返部23が基材延設部13における車室外側の面13B(第1層における他方の面の周端部)を覆う構成を例示したが、これに限定されない。例えば、表皮材21の一部が基材本体部12の裏面12Bを覆う形で折り返された構成であってもよい。

【0059】

(4)上記実施形態では、型配置工程において、第2型50と対向配置されている第1型40をスライドさせることで、第3型70と対向配置させる構成を例示したが、これに限定されない。例えば、第1型40を動かさずに、第2型50及び第3型70をスライドさせることで、第1型40と対向配置される型を入れ替えてもよい。しかしながら、第2型50及び第3型70の双方をスライド可能な構成とすれば、第1型40をスライド可能とする構成と比べて、成形型30全体のサイズが大きくなってしまう。このため、第1型40をスライド可能とする構成が好ましい。

【0060】

(5)上記実施形態においては、第1中子側突部62が先細りする形状をなしており、第1中子側突部62の形状に対応して表皮材折返部23が先端に向かうにつれて細くなる構成を例示したが、これに限定されない。第1中子側突部62(ひいては、表皮材折返部23)の形状は先細りしていなくてもよく、適宜変更可能である。

【0061】

(6)上記実施形態において、第1中子60及び第2中子80の取付箇所は適宜変更可能である。例えば、第1中子60は第1型40に取り付けられていてもよい。また、第2中子80は第3型70に取り付けられていてもよい。また、第2中子80の可動方向は、第1型40及び第3型70の型閉じ方向に沿った方向に限定されない。例えば、第2中子80を第1型40及び第3型70の型閉じ方向と交差する方向(例えば、図6の上下方向)に可動させる構成としてもよく、第2型閉じ工程においては、第2中子80を下方に動かすことで、表皮材成形空間25を形成する構成としてもよい。

【0062】

(7)スライド型43の構成は上記実施形態で例示したものに限定されない。スライド型43は、アッパーボード10におけるアンダーカット部(基材延設部13及び表皮材折返部23)を型抜き可能とする構成であればよい。

【符号の説明】

【0063】

10…アッパーボード(樹脂成形品、車両用内装材)、11…基材(第1層)、11A…基材における車室内側の面(第1層における一方の面)、13B…基材延設部における車室外側の面(第1層における他方の面)、15…基材成形空間(第1層成形空間)、21…表皮材(第2層)、22…表皮材本体部(第2層本体部)、22A…表皮材本体部の車室内側の面(第2層における第1層とは反対側の面)、23…表皮材折返部(第2層折返部)、25A…本体部成形空間、25B…折返部成形空間、40…第1型、41…他方側成形面、44…第1型側段部、44A…第1型側段部の内面、50…第2型、51…一方側成形面、60…第1中子、60A…第1中子の側面(第1中子における第2型との対向面)、62…第1中子側突部、70…第3型、71…第2層成形面、80…第2中子、80A…第2中子の側面(第2中子における第3型との対向面)、81…第2中子側段部、81A…第2中子側段部の内面

【特許請求の範囲】

【請求項1】

樹脂材料からなる第1層と、樹脂材料からなり、前記第1層を覆う第2層と、を備えた樹脂成形品の製造方法であって、

前記第2層は、前記第1層における一方の面を覆う第2層本体部と、前記第1層における他方の面の周端部を覆う形で前記第2層本体部に対して折り返された第2層折返部と、を有し、

前記第1層は、

前記第1層における前記他方の面の少なくとも一部を成形するための他方側成形面及び、前記第2層折返部の周端を成形するための第1型側段部を有する第1型と、

前記第1層における前記一方の面の少なくとも一部を成形するための一方側成形面を有し、前記第1型に対して型閉じ及び型開きが可能な第2型と、

前記第1型に対する前記第2型の型閉じ方向と交差する方向に沿って移動可能な第1中子と、を用いて成形されるものとされ、

前記第2層は、

前記第1層が配置された状態の前記第1型と、

前記第2層における前記第1層とは反対側の面を成形するための第2層成形面を有し、前記第1型に対して型閉じ及び型開きが可能な第3型と、

第2中子と、を用いて成形されるものとされ、

前記第1型と前記第2型とを型閉じするとともに、前記第1型側段部に対して前記第1中子に形成された第1中子側突部が嵌合された状態とすることで、前記他方側成形面と、前記一方側成形面と、前記第1中子における前記第2型との対向面によって、前記第1層を成形するための第1層成形空間を形成する第1型閉じ工程と、

前記第1型閉じ工程の後に行われ、前記第1層成形空間に樹脂を射出して前記第1層を成形する第1層成形工程と、

前記第1層成形工程の後に行われ、前記第1中子を前記第1型側段部から遠ざかる方向に移動させることで、前記第1中子側突部を前記第1型側段部から離脱させた後、前記第1型と前記第2型とを型開きする型開き工程と、

前記型開き工程の後に行われ、前記第1型に配置された状態の前記第1層における前記一方の面と、前記第3型の前記第2層成形面とを対向配置させる型配置工程と、

前記型配置工程の後に行われ、前記第1型と前記第3型とを型閉じすることで、前記第2層成形面と前記第1層における前記一方の面との間に、前記第2層本体部を成形するための本体部成形空間を形成するとともに、

前記第2中子を前記第1型及び前記第3型の双方に当接させた状態とし、前記第2中子における前記第3型との対向面に形成された第2中子側段部の内面と、前記第1型側段部の内面と、前記第1層における前記他方の面の周端部によって、前記第2層折返部を成形するための折返部成形空間を形成する第2型閉じ工程と、

前記第2型閉じ工程の後に行われ、前記本体部成形空間及び前記折返部成形空間に樹脂を射出して前記第2層を成形する第2層成形工程と、を備えることを特徴とする樹脂成形品の製造方法。

【請求項2】

前記第1層は、車両用内装材を構成する基材とされ、

前記第2層は、前記基材を覆う表皮材とされ、

前記第1層における前記他方の面は、前記車両用内装材における車室外側の面とされることを特徴とする請求項1に記載の樹脂成形品の製造方法。

【請求項1】

樹脂材料からなる第1層と、樹脂材料からなり、前記第1層を覆う第2層と、を備えた樹脂成形品の製造方法であって、

前記第2層は、前記第1層における一方の面を覆う第2層本体部と、前記第1層における他方の面の周端部を覆う形で前記第2層本体部に対して折り返された第2層折返部と、を有し、

前記第1層は、

前記第1層における前記他方の面の少なくとも一部を成形するための他方側成形面及び、前記第2層折返部の周端を成形するための第1型側段部を有する第1型と、

前記第1層における前記一方の面の少なくとも一部を成形するための一方側成形面を有し、前記第1型に対して型閉じ及び型開きが可能な第2型と、

前記第1型に対する前記第2型の型閉じ方向と交差する方向に沿って移動可能な第1中子と、を用いて成形されるものとされ、

前記第2層は、

前記第1層が配置された状態の前記第1型と、

前記第2層における前記第1層とは反対側の面を成形するための第2層成形面を有し、前記第1型に対して型閉じ及び型開きが可能な第3型と、

第2中子と、を用いて成形されるものとされ、

前記第1型と前記第2型とを型閉じするとともに、前記第1型側段部に対して前記第1中子に形成された第1中子側突部が嵌合された状態とすることで、前記他方側成形面と、前記一方側成形面と、前記第1中子における前記第2型との対向面によって、前記第1層を成形するための第1層成形空間を形成する第1型閉じ工程と、

前記第1型閉じ工程の後に行われ、前記第1層成形空間に樹脂を射出して前記第1層を成形する第1層成形工程と、

前記第1層成形工程の後に行われ、前記第1中子を前記第1型側段部から遠ざかる方向に移動させることで、前記第1中子側突部を前記第1型側段部から離脱させた後、前記第1型と前記第2型とを型開きする型開き工程と、

前記型開き工程の後に行われ、前記第1型に配置された状態の前記第1層における前記一方の面と、前記第3型の前記第2層成形面とを対向配置させる型配置工程と、

前記型配置工程の後に行われ、前記第1型と前記第3型とを型閉じすることで、前記第2層成形面と前記第1層における前記一方の面との間に、前記第2層本体部を成形するための本体部成形空間を形成するとともに、

前記第2中子を前記第1型及び前記第3型の双方に当接させた状態とし、前記第2中子における前記第3型との対向面に形成された第2中子側段部の内面と、前記第1型側段部の内面と、前記第1層における前記他方の面の周端部によって、前記第2層折返部を成形するための折返部成形空間を形成する第2型閉じ工程と、

前記第2型閉じ工程の後に行われ、前記本体部成形空間及び前記折返部成形空間に樹脂を射出して前記第2層を成形する第2層成形工程と、を備えることを特徴とする樹脂成形品の製造方法。

【請求項2】

前記第1層は、車両用内装材を構成する基材とされ、

前記第2層は、前記基材を覆う表皮材とされ、

前記第1層における前記他方の面は、前記車両用内装材における車室外側の面とされることを特徴とする請求項1に記載の樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−250409(P2012−250409A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124099(P2011−124099)

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]