樹脂成形品の製造方法

【課題】優れた耐薬品性を有し、且つ歩留まりを向上させることができる樹脂成形品の製造方法の提供。

【解決手段】帯状の第1面11、第2面12及び突出部20、21を有し、熱可塑性樹脂組成物からなる樹脂成形品100の射出成形法による製造方法であって、金型キャビティ内に溶融した該熱可塑性樹脂組成物を充填する工程と、該熱可塑性樹脂組成物を該金型キャビティ内で冷却時間t1、冷却温度T1で冷却し、粗樹脂成形体を得る工程と、該粗樹脂成形体を液体冷媒中で冷却時間t2、冷却温度T2にて冷却し、樹脂成形体を得る工程と、該樹脂成形体を乾燥し該樹脂成形品を得る工程とを含み、該熱可塑性樹脂組成物がポリカーボネート樹脂及び、ポリエステル樹脂又はスチレン系樹脂を含む複合樹脂組成物からなり、t1、T1、t2及びT2が、下記(1)及び(2)の条件を満たす樹脂成形品の製造方法。(1)T1−T2=20〜70[℃](2)t1<t2

【解決手段】帯状の第1面11、第2面12及び突出部20、21を有し、熱可塑性樹脂組成物からなる樹脂成形品100の射出成形法による製造方法であって、金型キャビティ内に溶融した該熱可塑性樹脂組成物を充填する工程と、該熱可塑性樹脂組成物を該金型キャビティ内で冷却時間t1、冷却温度T1で冷却し、粗樹脂成形体を得る工程と、該粗樹脂成形体を液体冷媒中で冷却時間t2、冷却温度T2にて冷却し、樹脂成形体を得る工程と、該樹脂成形体を乾燥し該樹脂成形品を得る工程とを含み、該熱可塑性樹脂組成物がポリカーボネート樹脂及び、ポリエステル樹脂又はスチレン系樹脂を含む複合樹脂組成物からなり、t1、T1、t2及びT2が、下記(1)及び(2)の条件を満たす樹脂成形品の製造方法。(1)T1−T2=20〜70[℃](2)t1<t2

【発明の詳細な説明】

【技術分野】

【0001】

本発明は樹脂成形品の製造方法に関する。

【背景技術】

【0002】

建物の扉、電車の背もたれ、炊飯器などには、ハンドル(取っ手)部品が取り付けられるのが一般的であり、ハンドル部品は、帯状の第1面と、第1面の裏側に位置する帯状の第2面と、第2面の両端部の各々に設けられ、取付部として機能する突出部とを有する樹脂成形品からなる。このような形状を有するハンドル部品は一般に、射出成形法により製造され、具体的には、金型キャビティ内に溶融熱可塑性樹脂を充填し、冷却・固化させた後、金型キャビティから取り出すことにより得られる(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−193378号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1記載の製造方法では、得られる樹脂成形品の耐薬品性の点で改善の余地を有していた。また、特許文献1記載の製造方法では、得られる樹脂成形品の表面において最大ヒケ量が大きくなる場合があり、そのような樹脂成形品は廃棄処分となる。このため、特許文献1記載の製造方法は、樹脂成形品の歩留まり向上の点でも改善の余地を有していた。

【0005】

本発明は、優れた耐薬品性を有する樹脂成形品を製造でき、且つ、樹脂成形品の歩留まりを向上させることができる樹脂成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するため鋭意研究を重ねた結果、まず金型キャビティ内に充填した溶融熱可塑性樹脂を冷却した後、金型から樹脂成形品を取り出し、その樹脂成形品をさらに冷却することを考えた。しかし、これだけでは、上記課題を解決できなかった。そこで、本発明者らは、(A)冷却に使用する冷媒、(B)金型キャビティ内での溶融熱可塑性樹脂の冷却時間t1と金型から取り出した後の樹脂成形品の冷却時間t2との関係、(C)金型キャビティ内での溶融熱可塑性樹脂の冷却温度T1と金型から取り出した後の樹脂成形品の冷却温度T2との関係、および、(D)溶融熱可塑性樹脂の種類に着目して鋭意研究を重ねた。その結果、本発明者らは、冷媒として液体を用い、t1とt2とが特定の関係にあり、T1とT2とが特定の関係にあり、且つ、溶融熱可塑性樹脂として、特定の複合樹脂組成物を用いる場合に上記課題を解決し得ることを見出し、本発明を完成するに至った。

【0007】

即ち本発明は、帯状の第1面と、前記第1面の裏側に位置する帯状の第2面と、前記第2面の両端部の各々に設けられる突出部とを有し、熱可塑性樹脂組成物からなる樹脂成形品を、射出成形法を用いて製造する樹脂成形品の製造方法であって、金型キャビティ内に溶融した前記熱可塑性樹脂組成物を充填する充填工程と、前記熱可塑性樹脂組成物を前記金型キャビティ内にて冷却時間t1、冷却温度T1にて冷却して粗樹脂成形体を得る第1冷却工程と、前記第1冷却工程終了後、前記金型キャビティから取り出した前記粗樹脂成形体を液体冷媒中で、冷却時間t2、冷却温度T2にて冷却して樹脂成形体を得る第2冷却工程と、前記第2冷却工程終了後、前記液体冷媒中から前記樹脂成形体を取り出して乾燥させ、前記樹脂成形品を得る乾燥工程とを含み、前記熱可塑性樹脂組成物が、ポリカーボネート樹脂及びポリエステル樹脂を含む複合樹脂組成物、または、ポリカーボネート樹脂及びスチレン系樹脂を含む複合樹脂組成物からなり、前記第1冷却工程における冷却時間t1、冷却温度T1及び、前記第2冷却工程における冷却時間t2、冷却温度T2が、下記(1)及び(2)の条件を同時に満たす樹脂成形品の製造方法である。

(1)T1−T2=20〜70[℃]

(2)t1<t2

【0008】

この製造方法によれば、優れた耐薬品性を有する樹脂成形品を製造できる。また樹脂成形品の第1面及び第2面の最大ヒケ量を十分に低減することも可能となるため、樹脂成形品の歩留まりを向上させることもできる。

【0009】

上記樹脂成形品の製造方法において、前記第1冷却工程における冷却時間t1及び、前記第2冷却工程における冷却時間t2が、さらに下記条件(3)を満たすことが好ましい。

(3)t2/t1≦10

【0010】

この場合、t2/t1が10を超える場合に比べて、樹脂成形品の生産性がより向上する。

【0011】

上記樹脂成形品の製造方法において、前記第2冷却工程の前記液体冷媒の温度が30℃以下であることが好ましい。

【0012】

この場合、第2冷却工程の液体冷媒の温度が30℃を超える場合に比べて、冷却効果が高まり、最大ヒケ量をより十分に低減することができる。

【0013】

上記樹脂成形品の製造方法においては、前記液体冷媒を前記粗樹脂成形体に対して相対的に流動させ、前記粗樹脂成形体の前記第1面に対して前記液体冷媒を衝突させることにより前記粗樹脂成形体を冷却することが好ましい。

【0014】

この場合、粗樹脂成形体の第1面においてヒケが生じやすく、最大ヒケ量が大きくなりやすいところ、粗樹脂成形体の第1面に液体冷媒を衝突させるようにすることで、第1面を効果的に冷却することが可能となり、第1面における最大ヒケ量を十分に低減することが可能となる。

【0015】

上記樹脂成形品の製造方法においては、前記第2冷却工程に用いる前記液体冷媒の電気伝導度が60μS/cm以下であることが好ましい。

【0016】

この場合、液体冷媒の電気伝導度が60μS/cmを超える場合に比べて、樹脂成形品表面の異物やピンホールが生じにくいという利点が得られる。

【発明の効果】

【0017】

本発明によれば、優れた耐薬品性を有する樹脂成形品を製造でき、且つ、樹脂成形品の歩留まりを向上させることができる樹脂成形品の製造方法が提供される。

【図面の簡単な説明】

【0018】

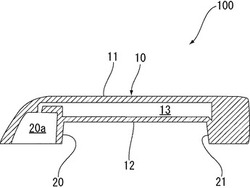

【図1】本発明の樹脂成形品の製造方法で得られる樹脂成形品の一例を示す断面図である。

【図2】本発明の樹脂成形品の製造方法に用いる射出成形装置の金型を示す断面図である。

【図3】本発明の樹脂成形品の製造方法の充填工程及び第1冷却工程を示す図である。

【図4】本発明の樹脂成形品の製造方法の第2冷却工程を示す図である。

【図5】本発明の樹脂成形品の製造方法の乾燥工程を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明について詳細に説明する。

【0020】

まず本発明の製造方法によって製造される樹脂成形品について図1を参照しながら説明する。図1は、本発明の製造方法によって製造される樹脂成形品の一例を示す断面図である。図1に示すように、樹脂成形品100は、帯状の第1面11及び第1面11の裏側に位置する帯状の第2面12を有する本体部10と、第2面12の両端部の各々に設けられる突出部20,21とを有する。樹脂成形品100は、ポリカーボネート樹脂及びポリエステル樹脂を含む複合樹脂組成物、または、ポリカーボネート樹脂及びスチレン系樹脂を含む複合樹脂組成物から構成されている。さらに樹脂成形品100においては、本体部10の内部に空間13が形成され、突出部20には凹部20aが形成され、空間13と凹部20aとは互いに連通されている。

【0021】

次に、樹脂成形品100の製造方法について説明する。

【0022】

まず樹脂成形品100の製造方法について説明する前に、樹脂成形品100を製造する射出成形装置について図2を用いて説明する。図2は、樹脂成形品100を製造する射出成形装置の金型の一例を示す断面図である。

【0023】

射出成形装置は、図2に示すように、金型40と、金型40に溶融した熱可塑性樹脂組成物を導入する加熱シリンダ装置(図示せず)とを備えている。金型40は、固定金型部41と、可動金型部42とを備えている。固定金型部41と可動金型部42とが接合されると、金型キャビティ43と、溶融熱可塑性樹脂組成物を金型キャビティ43に導入するライナ44とが形成されるようになっている。なお、図2に示すように、可動金型部42には、窒素ガスなどの加圧流体を導入するシリンダ45を備えた加圧流体導入部46が設けられている。

【0024】

次に、上述した射出成形装置を用いた樹脂成形品100の製造方法について図3〜図5を用いて説明する。図3〜図5はそれぞれ、樹脂成形品100を製造する一連の工程を示す図である。

【0025】

樹脂成形品100は、射出成形法を用いて製造されるものであり、具体的には以下のようにして製造される。

【0026】

すなわち、まず図3に示すように、加熱シリンダ装置から、金型40のライナ44に溶融した熱可塑性樹脂組成物を導入し、金型キャビティ43内に溶融した熱可塑性樹脂組成物Rを充填する(充填工程)。このとき、加圧流体導入部46のシリンダ45により、溶融した熱可塑性樹脂組成物R中に加圧流体を導入して空間13を形成する。

【0027】

次に、溶融した熱可塑性樹脂組成物Rを金型キャビティ43内にて冷却時間t1、冷却温度T1にて冷却し、粗樹脂成形体50を得る(第1冷却工程)。

【0028】

第1冷却工程終了後、図4に示すように、金型キャビティ43から取り出した粗樹脂成形体50を液体冷媒60中で、冷却時間t2、冷却温度T2にて冷却し、樹脂成形体を得る(第2冷却工程)。

【0029】

第2冷却工程終了後、図5に示すように、液体冷媒60中から樹脂成形体80を取り出して乾燥させ、樹脂成形品100を得る(乾燥工程)。

【0030】

こうして樹脂成形品100を製造する際、第1冷却工程における冷却時間t1、冷却温度T1及び、第2冷却工程における冷却時間t2、冷却温度T2が、下記(1)及び(2)の条件を同時に満たすようにする。

(1)T1−T2=20〜70[℃]

(2)t1<t2

【0031】

上記のように樹脂成形品100を製造することで、優れた耐薬品性を有する樹脂成形品100を製造できる。また樹脂成形品100の第1面11、第2面12の最大ヒケ量を十分に低減することも可能となるため、樹脂成形品100の歩留まりを向上させることができる。

【0032】

以下、上記充填工程、第1冷却工程、および、第2冷却工程の各々について詳細に説明する。

【0033】

(充填工程)

熱可塑性樹脂組成物Rとしては、ポリカーボネート樹脂及びポリエステル樹脂を含む複合樹脂組成物、または、ポリカーボネート樹脂及びスチレン系樹脂を含む複合樹脂組成物が用いられる。樹脂としてポリカーボネート樹脂のみを含む樹脂組成物を用いると、樹脂成形品100の耐薬品性が低下する。

【0034】

ポリカーボネート樹脂としては、例えば芳香族ポリカーボネート及び脂肪族ポリカーボネートが挙げられる。

【0035】

ポリエステル樹脂としては、例えばポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂などが用いられる。

【0036】

スチレン系樹脂は、スチレンに由来する構成単位を有する樹脂であればよい。このため、スチレン系樹脂としては、例えばポリスチレン樹脂のほか、ABS樹脂、AES樹脂、AS樹脂を用いることができる。

【0037】

上記複合樹脂組成物には、必要に応じて、ゴム性重合体、熱安定剤および着色剤からなる群より選択された少なくとも1種が配合されてもよい。

【0038】

ゴム性重合体としては、例えばポリブタジエン・ポリスチレン共重合物(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)から成るコア/シェル型グラフト共重合体やポリブタジエン(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)からなるコア/シェル型グラフト共重合体などを用いることができる。

【0039】

熱安定剤としては、例えばトリス(2,4−ジ−tert−ブチルフェニル)ホスファイトや、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]などが挙げられる。

【0040】

着色剤としては、例えばカーボンブラックが挙げられる。

【0041】

また上記複合樹脂組成物には、必要に応じて、可塑剤、酸化防止剤、紫外線吸収剤、有機ニッケル化合物、紫外線安定剤、帯電防止剤、難燃剤、防かび剤、滑剤、有機発泡剤、透明核剤、架橋剤および耐衝撃強化剤からなる群より選択された少なくとも1種がさらに配合されてもよい。

【0042】

(第1冷却工程)

第1冷却工程は、溶融した熱可塑性樹脂組成物Rを金型キャビティ43内にて冷却時間t1、冷却温度T1にて冷却する工程であり、第1冷却工程は、溶融熱可塑性樹脂組成物Rを充填した後、保圧状態にする工程も含む。

【0043】

従って、冷却時間t1とは、溶融熱可塑性樹脂組成物Rを充填後、保圧状態にしてから粗樹脂成形体50を取り出すまでの時間を言う。

【0044】

冷却時間t1は好ましくは30〜60秒であり、より好ましくは35〜50秒である。冷却時間t1が上記範囲内にあると、冷却時間t1が30秒未満である場合に比べて、熱可塑性樹脂組成物Rがより十分に冷却され、冷却時間t1が60秒を超える場合に比べて、樹脂成形品100のより生産性を向上させることができる。

【0045】

冷却時間t1においては、保圧状態にする工程に要する時間(以下、「保圧時間」と呼ぶ)の占める割合を30〜90%とすることが好ましく、40〜80%とすることがより好ましい。冷却時間t1に占める保圧時間の割合が30〜90%の範囲内にあると、その範囲を外れた場合に比べて、ヒケやバリがより少なくなる。

【0046】

また冷却温度T1とは、溶融した熱可塑性樹脂組成物Rの実測温度ではなく、金型40の設定温度を言う。

【0047】

冷却温度T1は、好ましくは40〜100℃であり、より好ましくは50〜90℃である。

【0048】

(第2冷却工程)

第2冷却工程は、第1冷却工程終了後、金型キャビティ41から取り出した粗樹脂成形体50を液体冷媒60中で、冷却時間t2、冷却温度T2にて冷却し、樹脂成形体を得る工程である。

【0049】

液体冷媒60は、液体で、冷媒として機能し得るものであり、且つ粗樹脂成形体50を溶解しないものであればよい。ここで、粗樹脂成形体50を冷却する冷媒として液体を用いるのは、空気等の気体では、最大ヒケ量を十分に低減させることができないためである。このような液体冷媒60としては、例えば水、アルコールを少量添加した水などが挙げられる。中でも、水が好ましい。

【0050】

液体冷媒60の電気伝導度は60μS/cm以下であることが好ましく、40μS/cm以下であることがより好ましい。液体冷媒の電気伝導度が60μS/cm以下であると、60μS/cmを超える場合に比べて、樹脂成形品表面の異物やピンホールがより少なくなる。

【0051】

液体冷媒60は、粗樹脂成形体50に対して、相対的に流動させても流動させなくてもよいが、相対的に流動させることが好ましい。この場合、粗樹脂成形体50からの熱が粗樹脂成形体50の付近でこもらず、粗樹脂成形体50を効果的に冷却できる。液体冷媒60を流動させる場合、液体冷媒60の流れは、粗樹脂成形体50の第1面11に衝突させるようにすることが好ましい。これは、第1面11にヒケが生じやすいため、液体冷媒60の流れを衝突させることにより第1面11を効果的に冷却し、最大ヒケ量を十分に低減するためである。このとき、液体冷媒60の流れ方向と粗樹脂成形体50の第1面11とを略垂直とすることが好ましい。この場合、第1面11のヒケ量を小さくできるという利点が得られる。

【0052】

液体冷媒60を粗樹脂成形体50に対して相対的に流動させるには、通常は、容器70を用意し、その容器70に液体冷媒60を供給すると同時に、容器70から液体冷媒60を排出すればよい。このとき、排出した液体冷媒60を放熱させる場合には、排出した液体冷媒60を容器70に供給して循環させてもよい。あるいは、液体冷媒60については循環させず、粗樹脂成形体50を移動させてもよい。

【0053】

このとき、粗樹脂成形体50に対する液体冷媒60の相対流速は特に限定されるものではないが、冷却効率という理由から、10cm/s以下であることが好ましく、5cm/s以下であることがより好ましい。

【0054】

ここで、冷却時間t2とは、粗樹脂成形体50を液体冷媒60中に浸漬してから取り出すまでの時間を言う。

【0055】

冷却時間t2は冷却時間t1より長ければよい。これは、冷却時間t2が冷却時間t1以下であると、最大ヒケ量が大きくなり、樹脂成形品100の歩留まりが低下するためである。

【0056】

但し、t2は下記式:

(3)t2/t1≦10

を満足することが好ましい。この場合、t2/t1が10を超える場合に比べて、樹脂成形品の生産性がより向上する。

【0057】

t2/t1は、好ましくは8以下であり、より好ましくは6以下である。

【0058】

また冷却温度T2とは、液体冷媒60の実際の温度ではなく、液体冷媒60の設定温度を言う。

【0059】

冷却温度T2は、(T1−T2)=20〜70℃を満たすものであればよい。(T1−T2)が20℃未満であると、樹脂成形品100の耐薬品性が低下する。一方、(T1−T2)が70℃を超えると、ヒケ量が大きくなる。

【0060】

このとき、液体冷媒60の温度、すなわち冷却温度T2は、30℃以下であることが好ましく、20℃以下であることがより好ましい。この場合、第2冷却工程の液体冷媒60の温度が30℃を超える場合に比べて、冷却効果が高まり、最大ヒケ量をより十分に低減することができる。但し、液体冷媒60の温度はその冷媒60の凝固点より高い温度とする。冷媒60の温度をその凝固点以下の温度とすると、冷媒60が固体となってしまい、粗樹脂成形体50を冷媒60に浸漬することができなくなる。

【0061】

(乾燥工程)

乾燥工程は、第2冷却工程終了後、液体冷媒60中から樹脂成形体80を取り出して乾燥させ、樹脂成形品100を得る工程である。乾燥は樹脂成形体80の表面に付着した液体冷媒60を除去するために行うものである。乾燥条件は、液体冷媒60の種類にもよるので一概には言えないが、例えば液体冷媒60が水である場合、樹脂成形体80を15〜30℃の環境下に5〜10分間程度放置すればよい。あるいは圧縮空気を樹脂成形体80に吹き付けて水分を除去したり、柔軟なクロス等で水分をふき取り、除去することもできる。

【0062】

樹脂成形品100は、例えば炊飯器のハンドル、電車の座席の背もたれに設けられたハンドル、自動車のドアハンドル、窓や玄関のドア開閉用のハンドルなどとして使用可能である。

【0063】

本発明は、上記実施形態に限定されるものではない。例えば上記実施形態では、樹脂成形品100の本体部10の内部に空間13が形成されているが、本体部10の内部に空間13は形成されていなくてもよい。すなわち、樹脂成形品100は中空状ではなく中実状であってもよい。この場合、金型40の可動金型部42には、加圧流体導入部46は省略される。また凹部20aは必ずしも必要なものではなく、省略が可能である。

【実施例】

【0064】

以下、本発明について実施例により具体的に説明するが、本発明は下記実施例に限定されるものではない。

【0065】

実施例および比較例において用いた樹脂組成物の原料は次のとおりである。

ポリカーボネート樹脂

1)芳香族ポリカーボネート樹脂(以下、「PC−A」):

界面重合法で製造されたビスフェノールA型芳香族ポリカーボネート

三菱エンジニアリングプラスチックス社製 ユーピロン(登録商標)E−2000

粘度平均分子量28,000

2)芳香族ポリカーボネート樹脂(以下、「PC−B」):

界面重合法で製造されたビスフェノールA型芳香族ポリカーボネート

三菱エンジニアリングプラスチックス社製 ユーピロン(登録商標)S−3000

粘度平均分子量22,000

ポリエチレンテレフタレート樹脂

三菱化学(株)製 PET「ノバペックスGG900D」(二酸化ゲルマニウム触媒を用いたもの、ゲルマニウム原子含有量28ppm、固有粘度1.10dL/g)

ポリブチレンテレフタレート樹脂

三菱エンジニアリングプラスチックス社製 PBT

ノバデュラン(登録商標)5020 固有粘度1.20dl/g、以下「PBT−1」

ABS樹脂

日本A&L(株)製「サンタックUT−61」

ゴム性重合体

1)ロ−ム・アンド・ハ−ス・ジャパン社製「パラロイドKCZ201N」、ポリブタジエン・ポリスチレン共重合物(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)から成るコア/シェル型グラフト共重合体、以下「ゴム性重合体−1」

2)ローム・アンド・ハース・ジャパン社製「EXL2603」、 ポリブタジエン(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)からなるコア/シェル型グラフト共重合体、以下「ゴム性重合体−2」

熱安定剤

1)旭電化工業社製「アデカスタブAS2112」(トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、以下「熱安定剤−1」

2)チバ・スペシャルティ・ケミカルズ社製、イルガノックス1010」

ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4

−ヒドロキシフェニル)プロピオネート]、以下「熱安定剤−2」

カーボンブラック

オイルファーネスカーボンブラック 三菱化学社製「#1000」

【0066】

<樹脂組成物−1、2、3、4および5の調製>

上記原料成分を使用し、下記表1に示す割合で含有するポリカーボネート樹脂組成物5種(組成物1〜5)を以下のように調製した。すなわち、表1に示す各成分を同表に示す割合にて、タンブラ−ミキサ−で均一に混合した後、二軸押出機(日本製鋼所製「TEX30XCT」)にフィードし、240〜280℃にて溶融混練した樹脂組成物を、水槽にて急冷し、ペレタイザーを用いてペレット化し、樹脂組成物のペレットを得た。

【表1】

【0067】

(実施例1〜5及び比較例1〜3)

上記樹脂組成物1を120℃で4時間以上乾燥した後、日本製鋼所製J−220EV−P型射出成形機に、中央部に握手部分を、両端に車両本体への取り付け部分を有する自動車用アウターハンドル成形用金型を取り付けた。その後、シリンダにて溶融した樹脂組成物1を金型のライナを通して金型キャビティ内に充填した。このとき、シリンダ温度は260℃、金型の温度は30〜120℃、充填時間は10秒とした。

【0068】

その後、保圧50MPaで保圧しながら溶融した樹脂組成物を冷却し、図1に示す断面形状(長手方向断面)の粗樹脂成形体を得た。このとき、冷却時間t1及び冷却温度T1は表2に示す通りとした。

【0069】

次いで、この粗樹脂成形体を金型から取り出した。このとき、成形サイクル時間Ttは表2に示す通りであった。

【0070】

その後、粗樹脂成形体を治具に固定し、チラーを備えた容器中の冷媒に浸漬して冷却した。このとき、冷媒は水とし、冷却時間t2、冷却温度T2(冷媒の温度)および冷媒の電気伝導度は、表2に示す通りとした。またこのとき、容器(水槽)において、粗樹脂成形体の第1面に対する水の相対流速は表2に示す通りとした。こうして樹脂成形体を得た。

【0071】

次に、上記のようにして得られた樹脂成形体を冷媒から取り出し、25℃で5分間乾燥させた。こうして、樹脂成形品であるアウターハンドル成形品を得た。

【0072】

(比較例4)

樹脂組成物5を120℃で4時間以上乾燥した。その後は、冷却温度T1、冷却時間t1、冷却温度T2(冷媒の温度)、冷却時間t2、冷媒の電気伝導度、相対流速、(T1−T2)およびt2/t1を表2に示す通りとしたこと以外は実施例1と同様にしてアウターハンドル成形品を製造した。

【0073】

(実施例6〜10及び比較例5〜7)

樹脂組成物2を100℃で4時間以上乾燥した。その後は、冷却温度T1、冷却時間t1、冷却温度T2(冷媒の温度)、冷却時間t2、冷媒の電気伝導度、相対流速、(T1−T2)およびt2/t1を表3に示す通りとしたこと以外は実施例1と同様にしてアウターハンドル成形品を製造した。

【0074】

(実施例11〜15及び比較例8〜10)

樹脂組成物3を120℃で4時間以上乾燥した。その後は、冷却温度T1、冷却時間t1、冷却温度T2(冷媒の温度)、冷却時間t2、冷媒の電気伝導度、相対流速、(T1−T2)およびt2/t1を表4に示す通りとしたこと以外は実施例1と同様にしてアウターハンドル成形品を製造した。

【0075】

(比較例11〜14)

樹脂組成物4を120℃で4時間以上乾燥した。その後は、冷却温度T1、冷却時間t1、冷却温度T2(冷媒の温度)、冷却時間t2、冷媒の電気伝導度、相対流速、(T1−T2)およびt2/t1を表5に示す通りとしたこと以外は実施例1と同様にしてアウターハンドル成形品を製造した。

【0076】

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品について、最大ヒケ量、光沢度及びピンホールの測定を行うと共に、耐薬品性について調べた。

【0077】

(1)最大ヒケ量

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品について、車両本体の取り付け部分の一方の端部ともう一方の端部との間の面(第2面)における最大ヒケ量を、(株)東京精密社製の表面荒さ計(商品名:サーフコム3000A)にて測定した。結果を表2〜5に示す。表2〜5においては、各実施例及び各比較例ごとに3個のアウターハンドル成形品を用意し、これら3個のアウターハンドル成形品について測定した最大ヒケ量の平均値を最大ヒケ量とした。最大ヒケ量の合格基準は、4.5μm以下で合格とし、4.5μmを超える場合には不合格とした。ここで、「4.5μm」はアウターハンドル成形品を廃棄処分するか否かを決定する値を意味する。

【0078】

(2)光沢度(グロス)

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品について、中央部の握手部分の光沢度を、JIS Z 8741の方法に準じて測定した。結果を表2〜5に示す。なお、測定機には日本電色社製VG−2000(商品名)を使用し、測定角度は60度とした。また表2〜5においては、各実施例及び各比較例ごとに3個のアウターハンドル成形品を用意し、これら3個のアウターハンドル成形品について測定した光沢度の平均値を光沢度とした。測定値が大きいほど、より鏡面状態に近いことを表す。

【0079】

(3)ピンホール

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品について、ピンホール数をカウントした。結果を表2〜5に示す。

【0080】

(4)耐薬品性試験

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品を、市販ガソリンに7時間浸漬し、表面のクラックの有無を観察した。表面のクラックの状態を次の4段階で評価した。

A:表面のクラックや白化が認められない

B:表面のクラックや白化がわずかに認められる

C:表面のクラック及び白化が認められる

D:表面のクラック及び白化が著しい

結果を表2〜5に示す。なお、耐薬品性についてはAであれば合格とし、B〜Dであれば不合格とした。

【表2】

【表3】

【表4】

【表5】

【0081】

表2〜5に示す結果より、実施例1〜15で得られたアウターハンドル成形品は、最大ヒケ量および耐薬品性のいずれについても合格基準を満たすことが分かった。これに対し、比較例1〜14で得られたアウターハンドル成形品は、最大ヒケ量および耐薬品性の少なくとも一方について合格基準に達しないことが分かった。

【0082】

よって、本発明の樹脂成形品の製造方法によれば、優れた耐薬品性を有する樹脂成形品を製造でき、且つ、樹脂成形品の歩留まりを向上させることができることが確認された。

【符号の説明】

【0083】

11…第1面

12…第2面

20,21…突出部

43…金型キャビティ

50…粗樹脂成形体

60…液体冷媒

70…容器

80…樹脂成形体

100…樹脂成形品

R…熱可塑性樹脂組成物

【技術分野】

【0001】

本発明は樹脂成形品の製造方法に関する。

【背景技術】

【0002】

建物の扉、電車の背もたれ、炊飯器などには、ハンドル(取っ手)部品が取り付けられるのが一般的であり、ハンドル部品は、帯状の第1面と、第1面の裏側に位置する帯状の第2面と、第2面の両端部の各々に設けられ、取付部として機能する突出部とを有する樹脂成形品からなる。このような形状を有するハンドル部品は一般に、射出成形法により製造され、具体的には、金型キャビティ内に溶融熱可塑性樹脂を充填し、冷却・固化させた後、金型キャビティから取り出すことにより得られる(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−193378号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1記載の製造方法では、得られる樹脂成形品の耐薬品性の点で改善の余地を有していた。また、特許文献1記載の製造方法では、得られる樹脂成形品の表面において最大ヒケ量が大きくなる場合があり、そのような樹脂成形品は廃棄処分となる。このため、特許文献1記載の製造方法は、樹脂成形品の歩留まり向上の点でも改善の余地を有していた。

【0005】

本発明は、優れた耐薬品性を有する樹脂成形品を製造でき、且つ、樹脂成形品の歩留まりを向上させることができる樹脂成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するため鋭意研究を重ねた結果、まず金型キャビティ内に充填した溶融熱可塑性樹脂を冷却した後、金型から樹脂成形品を取り出し、その樹脂成形品をさらに冷却することを考えた。しかし、これだけでは、上記課題を解決できなかった。そこで、本発明者らは、(A)冷却に使用する冷媒、(B)金型キャビティ内での溶融熱可塑性樹脂の冷却時間t1と金型から取り出した後の樹脂成形品の冷却時間t2との関係、(C)金型キャビティ内での溶融熱可塑性樹脂の冷却温度T1と金型から取り出した後の樹脂成形品の冷却温度T2との関係、および、(D)溶融熱可塑性樹脂の種類に着目して鋭意研究を重ねた。その結果、本発明者らは、冷媒として液体を用い、t1とt2とが特定の関係にあり、T1とT2とが特定の関係にあり、且つ、溶融熱可塑性樹脂として、特定の複合樹脂組成物を用いる場合に上記課題を解決し得ることを見出し、本発明を完成するに至った。

【0007】

即ち本発明は、帯状の第1面と、前記第1面の裏側に位置する帯状の第2面と、前記第2面の両端部の各々に設けられる突出部とを有し、熱可塑性樹脂組成物からなる樹脂成形品を、射出成形法を用いて製造する樹脂成形品の製造方法であって、金型キャビティ内に溶融した前記熱可塑性樹脂組成物を充填する充填工程と、前記熱可塑性樹脂組成物を前記金型キャビティ内にて冷却時間t1、冷却温度T1にて冷却して粗樹脂成形体を得る第1冷却工程と、前記第1冷却工程終了後、前記金型キャビティから取り出した前記粗樹脂成形体を液体冷媒中で、冷却時間t2、冷却温度T2にて冷却して樹脂成形体を得る第2冷却工程と、前記第2冷却工程終了後、前記液体冷媒中から前記樹脂成形体を取り出して乾燥させ、前記樹脂成形品を得る乾燥工程とを含み、前記熱可塑性樹脂組成物が、ポリカーボネート樹脂及びポリエステル樹脂を含む複合樹脂組成物、または、ポリカーボネート樹脂及びスチレン系樹脂を含む複合樹脂組成物からなり、前記第1冷却工程における冷却時間t1、冷却温度T1及び、前記第2冷却工程における冷却時間t2、冷却温度T2が、下記(1)及び(2)の条件を同時に満たす樹脂成形品の製造方法である。

(1)T1−T2=20〜70[℃]

(2)t1<t2

【0008】

この製造方法によれば、優れた耐薬品性を有する樹脂成形品を製造できる。また樹脂成形品の第1面及び第2面の最大ヒケ量を十分に低減することも可能となるため、樹脂成形品の歩留まりを向上させることもできる。

【0009】

上記樹脂成形品の製造方法において、前記第1冷却工程における冷却時間t1及び、前記第2冷却工程における冷却時間t2が、さらに下記条件(3)を満たすことが好ましい。

(3)t2/t1≦10

【0010】

この場合、t2/t1が10を超える場合に比べて、樹脂成形品の生産性がより向上する。

【0011】

上記樹脂成形品の製造方法において、前記第2冷却工程の前記液体冷媒の温度が30℃以下であることが好ましい。

【0012】

この場合、第2冷却工程の液体冷媒の温度が30℃を超える場合に比べて、冷却効果が高まり、最大ヒケ量をより十分に低減することができる。

【0013】

上記樹脂成形品の製造方法においては、前記液体冷媒を前記粗樹脂成形体に対して相対的に流動させ、前記粗樹脂成形体の前記第1面に対して前記液体冷媒を衝突させることにより前記粗樹脂成形体を冷却することが好ましい。

【0014】

この場合、粗樹脂成形体の第1面においてヒケが生じやすく、最大ヒケ量が大きくなりやすいところ、粗樹脂成形体の第1面に液体冷媒を衝突させるようにすることで、第1面を効果的に冷却することが可能となり、第1面における最大ヒケ量を十分に低減することが可能となる。

【0015】

上記樹脂成形品の製造方法においては、前記第2冷却工程に用いる前記液体冷媒の電気伝導度が60μS/cm以下であることが好ましい。

【0016】

この場合、液体冷媒の電気伝導度が60μS/cmを超える場合に比べて、樹脂成形品表面の異物やピンホールが生じにくいという利点が得られる。

【発明の効果】

【0017】

本発明によれば、優れた耐薬品性を有する樹脂成形品を製造でき、且つ、樹脂成形品の歩留まりを向上させることができる樹脂成形品の製造方法が提供される。

【図面の簡単な説明】

【0018】

【図1】本発明の樹脂成形品の製造方法で得られる樹脂成形品の一例を示す断面図である。

【図2】本発明の樹脂成形品の製造方法に用いる射出成形装置の金型を示す断面図である。

【図3】本発明の樹脂成形品の製造方法の充填工程及び第1冷却工程を示す図である。

【図4】本発明の樹脂成形品の製造方法の第2冷却工程を示す図である。

【図5】本発明の樹脂成形品の製造方法の乾燥工程を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明について詳細に説明する。

【0020】

まず本発明の製造方法によって製造される樹脂成形品について図1を参照しながら説明する。図1は、本発明の製造方法によって製造される樹脂成形品の一例を示す断面図である。図1に示すように、樹脂成形品100は、帯状の第1面11及び第1面11の裏側に位置する帯状の第2面12を有する本体部10と、第2面12の両端部の各々に設けられる突出部20,21とを有する。樹脂成形品100は、ポリカーボネート樹脂及びポリエステル樹脂を含む複合樹脂組成物、または、ポリカーボネート樹脂及びスチレン系樹脂を含む複合樹脂組成物から構成されている。さらに樹脂成形品100においては、本体部10の内部に空間13が形成され、突出部20には凹部20aが形成され、空間13と凹部20aとは互いに連通されている。

【0021】

次に、樹脂成形品100の製造方法について説明する。

【0022】

まず樹脂成形品100の製造方法について説明する前に、樹脂成形品100を製造する射出成形装置について図2を用いて説明する。図2は、樹脂成形品100を製造する射出成形装置の金型の一例を示す断面図である。

【0023】

射出成形装置は、図2に示すように、金型40と、金型40に溶融した熱可塑性樹脂組成物を導入する加熱シリンダ装置(図示せず)とを備えている。金型40は、固定金型部41と、可動金型部42とを備えている。固定金型部41と可動金型部42とが接合されると、金型キャビティ43と、溶融熱可塑性樹脂組成物を金型キャビティ43に導入するライナ44とが形成されるようになっている。なお、図2に示すように、可動金型部42には、窒素ガスなどの加圧流体を導入するシリンダ45を備えた加圧流体導入部46が設けられている。

【0024】

次に、上述した射出成形装置を用いた樹脂成形品100の製造方法について図3〜図5を用いて説明する。図3〜図5はそれぞれ、樹脂成形品100を製造する一連の工程を示す図である。

【0025】

樹脂成形品100は、射出成形法を用いて製造されるものであり、具体的には以下のようにして製造される。

【0026】

すなわち、まず図3に示すように、加熱シリンダ装置から、金型40のライナ44に溶融した熱可塑性樹脂組成物を導入し、金型キャビティ43内に溶融した熱可塑性樹脂組成物Rを充填する(充填工程)。このとき、加圧流体導入部46のシリンダ45により、溶融した熱可塑性樹脂組成物R中に加圧流体を導入して空間13を形成する。

【0027】

次に、溶融した熱可塑性樹脂組成物Rを金型キャビティ43内にて冷却時間t1、冷却温度T1にて冷却し、粗樹脂成形体50を得る(第1冷却工程)。

【0028】

第1冷却工程終了後、図4に示すように、金型キャビティ43から取り出した粗樹脂成形体50を液体冷媒60中で、冷却時間t2、冷却温度T2にて冷却し、樹脂成形体を得る(第2冷却工程)。

【0029】

第2冷却工程終了後、図5に示すように、液体冷媒60中から樹脂成形体80を取り出して乾燥させ、樹脂成形品100を得る(乾燥工程)。

【0030】

こうして樹脂成形品100を製造する際、第1冷却工程における冷却時間t1、冷却温度T1及び、第2冷却工程における冷却時間t2、冷却温度T2が、下記(1)及び(2)の条件を同時に満たすようにする。

(1)T1−T2=20〜70[℃]

(2)t1<t2

【0031】

上記のように樹脂成形品100を製造することで、優れた耐薬品性を有する樹脂成形品100を製造できる。また樹脂成形品100の第1面11、第2面12の最大ヒケ量を十分に低減することも可能となるため、樹脂成形品100の歩留まりを向上させることができる。

【0032】

以下、上記充填工程、第1冷却工程、および、第2冷却工程の各々について詳細に説明する。

【0033】

(充填工程)

熱可塑性樹脂組成物Rとしては、ポリカーボネート樹脂及びポリエステル樹脂を含む複合樹脂組成物、または、ポリカーボネート樹脂及びスチレン系樹脂を含む複合樹脂組成物が用いられる。樹脂としてポリカーボネート樹脂のみを含む樹脂組成物を用いると、樹脂成形品100の耐薬品性が低下する。

【0034】

ポリカーボネート樹脂としては、例えば芳香族ポリカーボネート及び脂肪族ポリカーボネートが挙げられる。

【0035】

ポリエステル樹脂としては、例えばポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂などが用いられる。

【0036】

スチレン系樹脂は、スチレンに由来する構成単位を有する樹脂であればよい。このため、スチレン系樹脂としては、例えばポリスチレン樹脂のほか、ABS樹脂、AES樹脂、AS樹脂を用いることができる。

【0037】

上記複合樹脂組成物には、必要に応じて、ゴム性重合体、熱安定剤および着色剤からなる群より選択された少なくとも1種が配合されてもよい。

【0038】

ゴム性重合体としては、例えばポリブタジエン・ポリスチレン共重合物(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)から成るコア/シェル型グラフト共重合体やポリブタジエン(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)からなるコア/シェル型グラフト共重合体などを用いることができる。

【0039】

熱安定剤としては、例えばトリス(2,4−ジ−tert−ブチルフェニル)ホスファイトや、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]などが挙げられる。

【0040】

着色剤としては、例えばカーボンブラックが挙げられる。

【0041】

また上記複合樹脂組成物には、必要に応じて、可塑剤、酸化防止剤、紫外線吸収剤、有機ニッケル化合物、紫外線安定剤、帯電防止剤、難燃剤、防かび剤、滑剤、有機発泡剤、透明核剤、架橋剤および耐衝撃強化剤からなる群より選択された少なくとも1種がさらに配合されてもよい。

【0042】

(第1冷却工程)

第1冷却工程は、溶融した熱可塑性樹脂組成物Rを金型キャビティ43内にて冷却時間t1、冷却温度T1にて冷却する工程であり、第1冷却工程は、溶融熱可塑性樹脂組成物Rを充填した後、保圧状態にする工程も含む。

【0043】

従って、冷却時間t1とは、溶融熱可塑性樹脂組成物Rを充填後、保圧状態にしてから粗樹脂成形体50を取り出すまでの時間を言う。

【0044】

冷却時間t1は好ましくは30〜60秒であり、より好ましくは35〜50秒である。冷却時間t1が上記範囲内にあると、冷却時間t1が30秒未満である場合に比べて、熱可塑性樹脂組成物Rがより十分に冷却され、冷却時間t1が60秒を超える場合に比べて、樹脂成形品100のより生産性を向上させることができる。

【0045】

冷却時間t1においては、保圧状態にする工程に要する時間(以下、「保圧時間」と呼ぶ)の占める割合を30〜90%とすることが好ましく、40〜80%とすることがより好ましい。冷却時間t1に占める保圧時間の割合が30〜90%の範囲内にあると、その範囲を外れた場合に比べて、ヒケやバリがより少なくなる。

【0046】

また冷却温度T1とは、溶融した熱可塑性樹脂組成物Rの実測温度ではなく、金型40の設定温度を言う。

【0047】

冷却温度T1は、好ましくは40〜100℃であり、より好ましくは50〜90℃である。

【0048】

(第2冷却工程)

第2冷却工程は、第1冷却工程終了後、金型キャビティ41から取り出した粗樹脂成形体50を液体冷媒60中で、冷却時間t2、冷却温度T2にて冷却し、樹脂成形体を得る工程である。

【0049】

液体冷媒60は、液体で、冷媒として機能し得るものであり、且つ粗樹脂成形体50を溶解しないものであればよい。ここで、粗樹脂成形体50を冷却する冷媒として液体を用いるのは、空気等の気体では、最大ヒケ量を十分に低減させることができないためである。このような液体冷媒60としては、例えば水、アルコールを少量添加した水などが挙げられる。中でも、水が好ましい。

【0050】

液体冷媒60の電気伝導度は60μS/cm以下であることが好ましく、40μS/cm以下であることがより好ましい。液体冷媒の電気伝導度が60μS/cm以下であると、60μS/cmを超える場合に比べて、樹脂成形品表面の異物やピンホールがより少なくなる。

【0051】

液体冷媒60は、粗樹脂成形体50に対して、相対的に流動させても流動させなくてもよいが、相対的に流動させることが好ましい。この場合、粗樹脂成形体50からの熱が粗樹脂成形体50の付近でこもらず、粗樹脂成形体50を効果的に冷却できる。液体冷媒60を流動させる場合、液体冷媒60の流れは、粗樹脂成形体50の第1面11に衝突させるようにすることが好ましい。これは、第1面11にヒケが生じやすいため、液体冷媒60の流れを衝突させることにより第1面11を効果的に冷却し、最大ヒケ量を十分に低減するためである。このとき、液体冷媒60の流れ方向と粗樹脂成形体50の第1面11とを略垂直とすることが好ましい。この場合、第1面11のヒケ量を小さくできるという利点が得られる。

【0052】

液体冷媒60を粗樹脂成形体50に対して相対的に流動させるには、通常は、容器70を用意し、その容器70に液体冷媒60を供給すると同時に、容器70から液体冷媒60を排出すればよい。このとき、排出した液体冷媒60を放熱させる場合には、排出した液体冷媒60を容器70に供給して循環させてもよい。あるいは、液体冷媒60については循環させず、粗樹脂成形体50を移動させてもよい。

【0053】

このとき、粗樹脂成形体50に対する液体冷媒60の相対流速は特に限定されるものではないが、冷却効率という理由から、10cm/s以下であることが好ましく、5cm/s以下であることがより好ましい。

【0054】

ここで、冷却時間t2とは、粗樹脂成形体50を液体冷媒60中に浸漬してから取り出すまでの時間を言う。

【0055】

冷却時間t2は冷却時間t1より長ければよい。これは、冷却時間t2が冷却時間t1以下であると、最大ヒケ量が大きくなり、樹脂成形品100の歩留まりが低下するためである。

【0056】

但し、t2は下記式:

(3)t2/t1≦10

を満足することが好ましい。この場合、t2/t1が10を超える場合に比べて、樹脂成形品の生産性がより向上する。

【0057】

t2/t1は、好ましくは8以下であり、より好ましくは6以下である。

【0058】

また冷却温度T2とは、液体冷媒60の実際の温度ではなく、液体冷媒60の設定温度を言う。

【0059】

冷却温度T2は、(T1−T2)=20〜70℃を満たすものであればよい。(T1−T2)が20℃未満であると、樹脂成形品100の耐薬品性が低下する。一方、(T1−T2)が70℃を超えると、ヒケ量が大きくなる。

【0060】

このとき、液体冷媒60の温度、すなわち冷却温度T2は、30℃以下であることが好ましく、20℃以下であることがより好ましい。この場合、第2冷却工程の液体冷媒60の温度が30℃を超える場合に比べて、冷却効果が高まり、最大ヒケ量をより十分に低減することができる。但し、液体冷媒60の温度はその冷媒60の凝固点より高い温度とする。冷媒60の温度をその凝固点以下の温度とすると、冷媒60が固体となってしまい、粗樹脂成形体50を冷媒60に浸漬することができなくなる。

【0061】

(乾燥工程)

乾燥工程は、第2冷却工程終了後、液体冷媒60中から樹脂成形体80を取り出して乾燥させ、樹脂成形品100を得る工程である。乾燥は樹脂成形体80の表面に付着した液体冷媒60を除去するために行うものである。乾燥条件は、液体冷媒60の種類にもよるので一概には言えないが、例えば液体冷媒60が水である場合、樹脂成形体80を15〜30℃の環境下に5〜10分間程度放置すればよい。あるいは圧縮空気を樹脂成形体80に吹き付けて水分を除去したり、柔軟なクロス等で水分をふき取り、除去することもできる。

【0062】

樹脂成形品100は、例えば炊飯器のハンドル、電車の座席の背もたれに設けられたハンドル、自動車のドアハンドル、窓や玄関のドア開閉用のハンドルなどとして使用可能である。

【0063】

本発明は、上記実施形態に限定されるものではない。例えば上記実施形態では、樹脂成形品100の本体部10の内部に空間13が形成されているが、本体部10の内部に空間13は形成されていなくてもよい。すなわち、樹脂成形品100は中空状ではなく中実状であってもよい。この場合、金型40の可動金型部42には、加圧流体導入部46は省略される。また凹部20aは必ずしも必要なものではなく、省略が可能である。

【実施例】

【0064】

以下、本発明について実施例により具体的に説明するが、本発明は下記実施例に限定されるものではない。

【0065】

実施例および比較例において用いた樹脂組成物の原料は次のとおりである。

ポリカーボネート樹脂

1)芳香族ポリカーボネート樹脂(以下、「PC−A」):

界面重合法で製造されたビスフェノールA型芳香族ポリカーボネート

三菱エンジニアリングプラスチックス社製 ユーピロン(登録商標)E−2000

粘度平均分子量28,000

2)芳香族ポリカーボネート樹脂(以下、「PC−B」):

界面重合法で製造されたビスフェノールA型芳香族ポリカーボネート

三菱エンジニアリングプラスチックス社製 ユーピロン(登録商標)S−3000

粘度平均分子量22,000

ポリエチレンテレフタレート樹脂

三菱化学(株)製 PET「ノバペックスGG900D」(二酸化ゲルマニウム触媒を用いたもの、ゲルマニウム原子含有量28ppm、固有粘度1.10dL/g)

ポリブチレンテレフタレート樹脂

三菱エンジニアリングプラスチックス社製 PBT

ノバデュラン(登録商標)5020 固有粘度1.20dl/g、以下「PBT−1」

ABS樹脂

日本A&L(株)製「サンタックUT−61」

ゴム性重合体

1)ロ−ム・アンド・ハ−ス・ジャパン社製「パラロイドKCZ201N」、ポリブタジエン・ポリスチレン共重合物(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)から成るコア/シェル型グラフト共重合体、以下「ゴム性重合体−1」

2)ローム・アンド・ハース・ジャパン社製「EXL2603」、 ポリブタジエン(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)からなるコア/シェル型グラフト共重合体、以下「ゴム性重合体−2」

熱安定剤

1)旭電化工業社製「アデカスタブAS2112」(トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、以下「熱安定剤−1」

2)チバ・スペシャルティ・ケミカルズ社製、イルガノックス1010」

ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4

−ヒドロキシフェニル)プロピオネート]、以下「熱安定剤−2」

カーボンブラック

オイルファーネスカーボンブラック 三菱化学社製「#1000」

【0066】

<樹脂組成物−1、2、3、4および5の調製>

上記原料成分を使用し、下記表1に示す割合で含有するポリカーボネート樹脂組成物5種(組成物1〜5)を以下のように調製した。すなわち、表1に示す各成分を同表に示す割合にて、タンブラ−ミキサ−で均一に混合した後、二軸押出機(日本製鋼所製「TEX30XCT」)にフィードし、240〜280℃にて溶融混練した樹脂組成物を、水槽にて急冷し、ペレタイザーを用いてペレット化し、樹脂組成物のペレットを得た。

【表1】

【0067】

(実施例1〜5及び比較例1〜3)

上記樹脂組成物1を120℃で4時間以上乾燥した後、日本製鋼所製J−220EV−P型射出成形機に、中央部に握手部分を、両端に車両本体への取り付け部分を有する自動車用アウターハンドル成形用金型を取り付けた。その後、シリンダにて溶融した樹脂組成物1を金型のライナを通して金型キャビティ内に充填した。このとき、シリンダ温度は260℃、金型の温度は30〜120℃、充填時間は10秒とした。

【0068】

その後、保圧50MPaで保圧しながら溶融した樹脂組成物を冷却し、図1に示す断面形状(長手方向断面)の粗樹脂成形体を得た。このとき、冷却時間t1及び冷却温度T1は表2に示す通りとした。

【0069】

次いで、この粗樹脂成形体を金型から取り出した。このとき、成形サイクル時間Ttは表2に示す通りであった。

【0070】

その後、粗樹脂成形体を治具に固定し、チラーを備えた容器中の冷媒に浸漬して冷却した。このとき、冷媒は水とし、冷却時間t2、冷却温度T2(冷媒の温度)および冷媒の電気伝導度は、表2に示す通りとした。またこのとき、容器(水槽)において、粗樹脂成形体の第1面に対する水の相対流速は表2に示す通りとした。こうして樹脂成形体を得た。

【0071】

次に、上記のようにして得られた樹脂成形体を冷媒から取り出し、25℃で5分間乾燥させた。こうして、樹脂成形品であるアウターハンドル成形品を得た。

【0072】

(比較例4)

樹脂組成物5を120℃で4時間以上乾燥した。その後は、冷却温度T1、冷却時間t1、冷却温度T2(冷媒の温度)、冷却時間t2、冷媒の電気伝導度、相対流速、(T1−T2)およびt2/t1を表2に示す通りとしたこと以外は実施例1と同様にしてアウターハンドル成形品を製造した。

【0073】

(実施例6〜10及び比較例5〜7)

樹脂組成物2を100℃で4時間以上乾燥した。その後は、冷却温度T1、冷却時間t1、冷却温度T2(冷媒の温度)、冷却時間t2、冷媒の電気伝導度、相対流速、(T1−T2)およびt2/t1を表3に示す通りとしたこと以外は実施例1と同様にしてアウターハンドル成形品を製造した。

【0074】

(実施例11〜15及び比較例8〜10)

樹脂組成物3を120℃で4時間以上乾燥した。その後は、冷却温度T1、冷却時間t1、冷却温度T2(冷媒の温度)、冷却時間t2、冷媒の電気伝導度、相対流速、(T1−T2)およびt2/t1を表4に示す通りとしたこと以外は実施例1と同様にしてアウターハンドル成形品を製造した。

【0075】

(比較例11〜14)

樹脂組成物4を120℃で4時間以上乾燥した。その後は、冷却温度T1、冷却時間t1、冷却温度T2(冷媒の温度)、冷却時間t2、冷媒の電気伝導度、相対流速、(T1−T2)およびt2/t1を表5に示す通りとしたこと以外は実施例1と同様にしてアウターハンドル成形品を製造した。

【0076】

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品について、最大ヒケ量、光沢度及びピンホールの測定を行うと共に、耐薬品性について調べた。

【0077】

(1)最大ヒケ量

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品について、車両本体の取り付け部分の一方の端部ともう一方の端部との間の面(第2面)における最大ヒケ量を、(株)東京精密社製の表面荒さ計(商品名:サーフコム3000A)にて測定した。結果を表2〜5に示す。表2〜5においては、各実施例及び各比較例ごとに3個のアウターハンドル成形品を用意し、これら3個のアウターハンドル成形品について測定した最大ヒケ量の平均値を最大ヒケ量とした。最大ヒケ量の合格基準は、4.5μm以下で合格とし、4.5μmを超える場合には不合格とした。ここで、「4.5μm」はアウターハンドル成形品を廃棄処分するか否かを決定する値を意味する。

【0078】

(2)光沢度(グロス)

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品について、中央部の握手部分の光沢度を、JIS Z 8741の方法に準じて測定した。結果を表2〜5に示す。なお、測定機には日本電色社製VG−2000(商品名)を使用し、測定角度は60度とした。また表2〜5においては、各実施例及び各比較例ごとに3個のアウターハンドル成形品を用意し、これら3個のアウターハンドル成形品について測定した光沢度の平均値を光沢度とした。測定値が大きいほど、より鏡面状態に近いことを表す。

【0079】

(3)ピンホール

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品について、ピンホール数をカウントした。結果を表2〜5に示す。

【0080】

(4)耐薬品性試験

実施例1〜15及び比較例1〜14で得られたアウターハンドル成形品を、市販ガソリンに7時間浸漬し、表面のクラックの有無を観察した。表面のクラックの状態を次の4段階で評価した。

A:表面のクラックや白化が認められない

B:表面のクラックや白化がわずかに認められる

C:表面のクラック及び白化が認められる

D:表面のクラック及び白化が著しい

結果を表2〜5に示す。なお、耐薬品性についてはAであれば合格とし、B〜Dであれば不合格とした。

【表2】

【表3】

【表4】

【表5】

【0081】

表2〜5に示す結果より、実施例1〜15で得られたアウターハンドル成形品は、最大ヒケ量および耐薬品性のいずれについても合格基準を満たすことが分かった。これに対し、比較例1〜14で得られたアウターハンドル成形品は、最大ヒケ量および耐薬品性の少なくとも一方について合格基準に達しないことが分かった。

【0082】

よって、本発明の樹脂成形品の製造方法によれば、優れた耐薬品性を有する樹脂成形品を製造でき、且つ、樹脂成形品の歩留まりを向上させることができることが確認された。

【符号の説明】

【0083】

11…第1面

12…第2面

20,21…突出部

43…金型キャビティ

50…粗樹脂成形体

60…液体冷媒

70…容器

80…樹脂成形体

100…樹脂成形品

R…熱可塑性樹脂組成物

【特許請求の範囲】

【請求項1】

帯状の第1面と、前記第1面の裏側に位置する帯状の第2面と、前記第2面の両端部の各々に設けられる突出部とを有し、熱可塑性樹脂組成物からなる樹脂成形品を、射出成形法を用いて製造する樹脂成形品の製造方法であって、

金型キャビティ内に溶融した前記熱可塑性樹脂組成物を充填する充填工程と、

前記熱可塑性樹脂組成物を前記金型キャビティ内にて冷却時間t1、冷却温度T1にて冷却して粗樹脂成形体を得る第1冷却工程と、

前記第1冷却工程終了後、前記金型キャビティから取り出した前記粗樹脂成形体を液体冷媒中で、冷却時間t2、冷却温度T2にて冷却して樹脂成形体を得る第2冷却工程と、

前記第2冷却工程終了後、前記液体冷媒中から前記樹脂成形体を取り出して乾燥させ、前記樹脂成形品を得る乾燥工程とを含み、

前記熱可塑性樹脂組成物が、ポリカーボネート及びポリエステルを含む複合樹脂組成物、または、ポリカーボネート及びスチレン系樹脂を含む複合樹脂組成物からなり、

前記第1冷却工程における冷却時間t1、冷却温度T1及び、前記第2冷却工程における冷却時間t2、冷却温度T2が、下記(1)及び(2)の条件を同時に満たす樹脂成形品の製造方法。

(1)T1−T2=20〜70[℃]

(2)t1<t2

【請求項2】

前記第1冷却工程における冷却時間t1及び、前記第2冷却工程における冷却時間t2が、さらに下記条件(3)を満たす、請求項1に記載の樹脂成形品の製造方法。

(3)t2/t1≦10

【請求項3】

前記第2冷却工程の前記液体冷媒の温度が30℃以下である請求項1または2に記載の樹脂成形品の製造方法。

【請求項4】

前記第2冷却工程において、前記液体冷媒を前記粗樹脂成形体に対して相対的に流動させ、前記粗樹脂成形体の前記第1面に対して前記液体冷媒を衝突させることにより前記粗樹脂成形体を冷却する請求項1〜3のいずれか一項に記載の樹脂成形品の製造方法。

【請求項5】

前記第2冷却工程に用いる前記液体冷媒の電気伝導度が60μS/cm以下である請求項1〜4のいずれか一項に記載の樹脂成形品の製造方法。

【請求項1】

帯状の第1面と、前記第1面の裏側に位置する帯状の第2面と、前記第2面の両端部の各々に設けられる突出部とを有し、熱可塑性樹脂組成物からなる樹脂成形品を、射出成形法を用いて製造する樹脂成形品の製造方法であって、

金型キャビティ内に溶融した前記熱可塑性樹脂組成物を充填する充填工程と、

前記熱可塑性樹脂組成物を前記金型キャビティ内にて冷却時間t1、冷却温度T1にて冷却して粗樹脂成形体を得る第1冷却工程と、

前記第1冷却工程終了後、前記金型キャビティから取り出した前記粗樹脂成形体を液体冷媒中で、冷却時間t2、冷却温度T2にて冷却して樹脂成形体を得る第2冷却工程と、

前記第2冷却工程終了後、前記液体冷媒中から前記樹脂成形体を取り出して乾燥させ、前記樹脂成形品を得る乾燥工程とを含み、

前記熱可塑性樹脂組成物が、ポリカーボネート及びポリエステルを含む複合樹脂組成物、または、ポリカーボネート及びスチレン系樹脂を含む複合樹脂組成物からなり、

前記第1冷却工程における冷却時間t1、冷却温度T1及び、前記第2冷却工程における冷却時間t2、冷却温度T2が、下記(1)及び(2)の条件を同時に満たす樹脂成形品の製造方法。

(1)T1−T2=20〜70[℃]

(2)t1<t2

【請求項2】

前記第1冷却工程における冷却時間t1及び、前記第2冷却工程における冷却時間t2が、さらに下記条件(3)を満たす、請求項1に記載の樹脂成形品の製造方法。

(3)t2/t1≦10

【請求項3】

前記第2冷却工程の前記液体冷媒の温度が30℃以下である請求項1または2に記載の樹脂成形品の製造方法。

【請求項4】

前記第2冷却工程において、前記液体冷媒を前記粗樹脂成形体に対して相対的に流動させ、前記粗樹脂成形体の前記第1面に対して前記液体冷媒を衝突させることにより前記粗樹脂成形体を冷却する請求項1〜3のいずれか一項に記載の樹脂成形品の製造方法。

【請求項5】

前記第2冷却工程に用いる前記液体冷媒の電気伝導度が60μS/cm以下である請求項1〜4のいずれか一項に記載の樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−82153(P2013−82153A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224530(P2011−224530)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(594137579)三菱エンジニアリングプラスチックス株式会社 (609)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(594137579)三菱エンジニアリングプラスチックス株式会社 (609)

【Fターム(参考)】

[ Back to top ]