樹脂成形品及びそれに使用する表皮材並びにその製造方法

【課題】 オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能な樹脂成形品及びそれに使用する表皮材並びにその製造方法を提供する。

【解決手段】 樹脂成形品10は、オレフィン系樹脂製の成形基材11と、該成形基材11の表面を被覆する表皮材12とから構成されている。この表皮材12は、表面側から順番に、ベース層13、金属層14及び接着層15を積層して構成されている。ベース層13は、伸びを有するフィルムから形成されている。金属層14は、ベース層13の裏面に設けられた金属薄膜から形成されている。接着層15は、オレフィン系樹脂に対して接着性を有する接着剤から形成されている。

【解決手段】 樹脂成形品10は、オレフィン系樹脂製の成形基材11と、該成形基材11の表面を被覆する表皮材12とから構成されている。この表皮材12は、表面側から順番に、ベース層13、金属層14及び接着層15を積層して構成されている。ベース層13は、伸びを有するフィルムから形成されている。金属層14は、ベース層13の裏面に設けられた金属薄膜から形成されている。接着層15は、オレフィン系樹脂に対して接着性を有する接着剤から形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、意匠面の外観を金属調とした樹脂成形品及びそれに使用する表皮材並びにその製造方法に関するものである。

【背景技術】

【0002】

従来、例えば車両においては、ガーニッシュ、ドアトリム等の内外装品であって、合成樹脂を材料とした樹脂成形品の外観を金属(メタリック)調としたものが存在する。例えば、特許文献1に記載のスイッチ用ハンドルは、金属めっきにより、金属調の外観を表現している。また、金属めっき以外にも樹脂成形品の外観をメタリック調とする方法として、例えば特許文献2に記載のインサートフィルムを使用したインサート成形による方法も挙げられる。さらには、樹脂成形品の表面を塗装する方法も挙げられる。

【特許文献1】特開2003−317562号公報

【特許文献2】特開平9−183136号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところが、上記従来のように合成樹脂に金属めっきを施す場合、樹脂成形品の成形基材に使用可能な合成樹脂は、ABS樹脂、アクリル樹脂等の一部のものに限られてしまうという問題がある。特に近年は、リサイクル性が高く、ABS樹脂、アクリル樹脂等に比べて耐衝撃性が高いことから、成形基材の材料としてオレフィン系樹脂が注目され、多く使用されるようになっている。しかし、オレフィン系樹脂は、金属めっきを施しづらい材料であり、このようなオレフィン系樹脂に金属めっきによる方法でメタリック調の外観を付与することは難しいものとなっていた。さらに、環境に対する配慮から、近時は金属めっきを避ける傾向が高くなっている。

【0004】

一方、インサート成形による方法の場合、成形基材の材料がオレフィン系樹脂であっても使用することは可能である。しかし、インサート成形の場合、インサートフィルムの固定等に係る金型構造が複雑化する傾向があり、製造費が嵩む可能性が高くなる。また、金型内において、射出された溶融樹脂がインサートフィルムに十分に融着されず、型抜き後にインサートフィルムが剥がれて外観不良を発生させるおそれもある。さらには、溶融樹脂の射出時において、インサートフィルムが射出圧に耐えきれず、破れてしまうおそれもある。

【0005】

他に、塗装による方法の場合もまた、オレフィン系樹脂であっても使用することは可能である。しかし、塗装による方法の場合、複数の工程に分けて作業を行わねばならず、大量生産に適しているとは言い難く、製造費が嵩む可能性が高くなる。また、ムラ等といった外観不良の発生、揮発性有機化合物の散逸等といった問題がある。

【0006】

本発明は、このような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能な樹脂成形品及びそれに使用する表皮材並びにその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、請求項1に記載の樹脂成形品の発明は、オレフィン系樹脂製の成形基材と、該成形基材の表面に積層された表皮材とを有し、該表皮材によって意匠面の外観を金属調とした樹脂成形品であって、前記表皮材は、意匠面側から順番に、少なくともベース層と、金属層と、接着層とが積層されてなるものであり、前記ベース層は、JIS K 6251に規定される破断伸び率が50〜300%である熱可塑性樹脂製の透明なフィルムから形成され、前記金属層は、前記ベース層を形成するフィルムの一面に設けられた金属薄膜から形成され、前記接着層は、オレフィン系樹脂に対して接着性を有する接着剤から形成されていることを要旨とする。

【0008】

上記構成によれば、表皮材は金属層を有しており、この表皮材を成形基材の表面に積層することで樹脂成形品が形成されるため、金属めっき等の方法によらずとも、該樹脂成形品の外観品質を該金属層によって金属調とすることが可能である。また、表皮材を成形基材の表面に積層するのみで金属調の外観品質を表現することができ、複数の工程に分けて作業を行う必要もなく、大量生産に適しており、製造コストの低減を図ることが可能となる。さらに、表皮材のベース層は、JIS K 6251に規定される破断伸び率が50〜300%であり、好適な伸びを有しているため、成形基材の表面形状が複雑な立体形状をなす場合であっても、該表面形状に好適に追従させることが可能である。さらにまた、接着層によって表皮材を成形基材の表面に接着することにより、表皮材を剥がれにくくすることが可能である。その結果、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能である。

【0009】

請求項2に記載の樹脂成形品の発明は、請求項1に記載の発明において、前記成形基材の裏面には、該裏面へ前記表皮材の端縁部を巻き込ませることにより、巻込部が形成されていることを要旨とする。

【0010】

上記構成によれば、例えばインサート成形であれば、樹脂成形品を裏面側から視認した場合、成形基材が露出されており、外観品質の低下に繋がってしまうが、当該樹脂成形品は、裏面側から視認した場合であっても、巻込部によって成形基材が被覆されている。その結果、表面のみならず、裏面までも表皮材で覆うことにより、外観品質の向上を図ることができる。

【0011】

請求項3に記載の表皮材の発明は、樹脂成形品の意匠面の外観を金属調とするべく使用され、該樹脂成形品を構成するオレフィン系樹脂製の成形基材の表面に積層される表皮材であって、前記樹脂成形品とした場合に意匠面となる側から順番に、少なくともベース層と、金属層と、接着層とが積層されてなるものであり、前記ベース層は、JIS K 6251に規定される破断伸び率が50〜300%である熱可塑性樹脂製の透明なフィルムから形成され、前記金属層は、前記ベース層を形成するフィルムの一面に設けられた金属薄膜から形成され、前記接着層は、オレフィン系樹脂に対して接着性を有する接着剤から形成されていることを要旨とする。

【0012】

上記構成によれば、表皮材の構成を簡略なものとすることができ、製造コストの低減を図ることが可能となる。さらに、表皮材のベース層は、JIS K 6251に規定される破断伸び率が50〜300%であり、好適な伸びを有しているため、貼着される成形基材の表面形状が複雑な立体形状をなす場合であっても、該表面形状に好適に追従させることが可能である。さらにまた、接着層によって表皮材を成形基材の表面に接着することにより、表皮材を剥がれにくくすることが可能である。その結果、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能である。

【0013】

請求項4に記載の樹脂成形品の製造方法の発明は、請求項1に記載の樹脂成形品の製造方法であって、前記表皮材の前記接着層側に前記成形基材を配置し、さらに前記表皮材を加熱して軟化させた後、前記表皮材を境界として、前記表皮材の前記接着層側を減圧雰囲気とし、前記表皮材のベース層側を常圧雰囲気又は加圧雰囲気とし、前記表皮材の前記接着層と前記成形基材の表面とを接触させることを要旨とする。

【0014】

上記構成によれば、表皮材を軟化させ、成形基材の表面に接触させるのみという簡易な作業で樹脂成形品の外観品質を金属調とすることが可能である。従って、複数の工程に分けて作業を行う必要もなく、大量生産に適しており、製造コストの低減を図ることが可能となる。また、表皮材を境界として、該表皮材の接着層側を減圧雰囲気とし、ベース層側を常圧雰囲気又は加圧雰囲気としている。これにより、減圧雰囲気とされた接着層側においては、表皮材を成形基材の表面に吸着させることができ、ベース層側においては、接着層側との圧力差により、表皮材を成形基材の表面に圧着させることができる。その結果、表皮材を成形基材の表面形状に好適に追従させることができ、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能である。

【0015】

請求項5に記載の樹脂成形品の製造方法の発明は、請求項4に記載の発明において、前記表皮材の前記接着層と前記成形基材の表面との接触時には、前記表皮材の端縁部を前記成形基材の裏面へ巻き込ませるとともに、前記成形基材の裏面へ巻き込ませる該端縁部の範囲を前記表皮材の端縁から1mm以上とすることを要旨とする。

【0016】

上記構成によれば、後工程を設ける等して表皮材の端縁部を成形基材の裏面へ巻き込ませる必要が無く、表皮材を成形基材の表面に貼着する作業と、表皮材を成形基材の裏面へ巻き込ませる作業とを一工程で行うことが可能である。また、成形基材の裏面へ巻き込ませる範囲を、表皮材の端縁から1mm以上とすることにより、表皮材を成形基材の裏面へ好適に巻き込ませることができる。

【発明の効果】

【0017】

本発明によれば、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の樹脂成形品を具体化した一実施形態について説明する。なお、本発明の樹脂成形品は、その表面のうち外部から視認可能な意匠面の外観が金属(メタリック)調とされたものである。このような樹脂成形品は、車両のガーニッシュ、ドアトリム等の内外装品は言うに及ばず、冷蔵庫、空調機、パソコン、携帯電話等の家電製品、机、椅子、収納棚等の家具等あらゆる分野で使用される。

【0019】

まず、樹脂成形品10の構成について説明する。

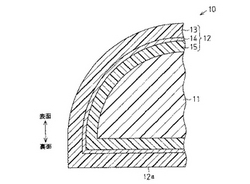

図1に示すように、樹脂成形品10は、成形基材11と、該成形基材11の表面に積層された表皮材12とから構成されている。前記成形基材11は、図1中で上面側となる表面が曲面状をなすように形成されている。また、成形基材11は、図1中で下面側となる裏面が平面状をなすように形成されている。本実施形態の樹脂成形品10は、その表面全体と裏面の一部、すなわち成形基材11の表面全体と成形基材11の裏面の端縁部に該当する部位が意匠面とされる。この成形基材11は、ポリエチレン、ポリプロピレン等のオレフィン系樹脂から形成されている。オレフィン系樹脂は、例えば車両の外装品であれば、飛び石の衝突時において、ABS樹脂、アクリル樹脂に比べて耐衝撃性に優れるという性質を有している。また、該耐衝撃性の向上を図るべく、ゴムあるいはエラストマー等のゴム弾性を有する成分を配合してもよい。

【0020】

前記表皮材12は、前記樹脂成形品10の意匠面側から順番に、ベース層13と、金属層14と、接着層15とが積層されて形成されている。前記ベース層13は、透明な合成樹脂から形成されている。また、このベース層13は、前記金属層14を保護する保護層としての機能も有している。前記金属層14は、ベース層13の裏面に設けられた金属薄膜から形成されている。この金属層14は、前記ベース層13が透明なフィルムから形成されていることから、外部から視認可能とされており、樹脂成形品10の意匠面の外観を金属調としている。前記接着層15は、前記金属層14の裏面に塗布された接着剤から形成されている。そして、この接着層15は、前記表皮材12を成形基材11の表面に接着することにより、該成形基材11の表面からの該表皮材12の剥がれを抑制している。

【0021】

また、表皮材12は、前記樹脂成形品10の意匠面において、表面のみならず、裏面にも設けられている。すなわち、表皮材12は、その端縁部を前記成形基材11の裏面へ巻き込ませることにより、該成形基材11の裏面を被覆する巻込部12aを形成している。そして、該巻込部12aが設けられることにより、樹脂成形品10の意匠面において、裏面における外観品質の向上が図られている。

【0022】

次に、前記表皮材12の構成について説明する。

図2に示すように、前記表皮材12は、図2中で上面となる表面側から順番に積層された前記ベース層13、前記金属層14及び前記接着層15に加え、該接着層15の裏面に離型紙16が設けられて構成されている。

【0023】

前記ベース層13は、熱可塑性樹脂製の透明なフィルムから形成されたものである。この熱可塑性樹脂としては、ポリエステル、ポリプロピレン、ポリ塩化ビニル、アクリル樹脂、ウレタン樹脂、フッ素系樹脂が挙げられ、透明なものとするという観点から、非結晶性のものが使用される。なお、この「透明」とは、無色透明(クリヤ)に限らず、黒色透明(スモーク)、赤色透明(クリヤレッド)、青色透明(クリヤブルー)、黄色透明(クリヤイエロー)、橙色透明(クリヤオレンジ)等の着色透明も含むものとする。また、ベース層13を着色透明とする場合、熱可塑性樹脂に染料を混入させる等してベース層13自体を着色透明としてもよく、またベース層13の表面に塗料を塗布する、表面をコーティングする等して該ベース層13の表面に着色層を設けてもよい。

【0024】

ベース層13は、立体形状をなす成形基材11の表面形状に好適に追従させるという観点から、JIS K 6251に規定される破断伸び率が50〜300%とされている。なお、ベース層13の破断伸び率は、好ましくは常温(20〜25℃)で50〜150%であり、50〜120℃で50〜300%である。破断伸び率が50%未満の場合、成形基材11の表面形状に好適に追従できず、該成形基材11への貼着時に破断してしまうおそれがある。一方、破断伸び率が300%を超える場合、成形基材11への貼着時における破断を抑制する性能の飛躍的な向上は見られない。却って、前記金属層14及び前記接着層15がベース層13の伸びに追従できず、金属層14及び接着層15の厚みが不均一となったり、破断したり等するおそれが生じる。

【0025】

ベース層13は、表皮材12において、芯材としての機能を有している。従って、表皮材12の厚み、柔軟性、剛性、強度等を調整するという観点から、ベース層13の厚みは、好ましくは12〜1000μmである。厚みが12μm未満の場合、表皮材12の剛性、強度等が低下し、表皮材12が破れやすくなるおそれがある。一方、厚みが1000μmを超える場合、表皮材12の柔軟性が低下する等のおそれがある。

【0026】

ベース層13は、前記金属層14による金属調の色調を外部から視認可能とするという観点から、可視光線透過率が、好ましくは80〜95%である。可視光線透過率が80%未満の場合、前記金属層14が外部から視認しづらくなり、樹脂成形品10の外観品質が低下してしまうおそれがある。一方、可視光線透過率が95%を超えるものとしても、外観品質の向上には寄与せず、却って材料費の高騰によって製造コストが嵩んでしまう。

【0027】

ベース層13は、樹脂成形品10の外観を好適な金属調とするという観点から、表面光沢度が、好ましくは70〜98である。表面光沢度が70未満の場合、樹脂成形品10の外観がくすんだ金属調となる等、外観品質が低下してしまうおそれがある。一方、表面光沢度が98を超える場合、外観品質の向上には、さほど寄与せず、却って細かな傷等が目立つことになって外観品質が低下してしまうおそれがある。

【0028】

また、ベース層13は、耐候性を付与したり、表面硬度を向上させたり等するという観点から、その表面に熱可塑性樹脂からなる層を積層してもよい。積層方法としては、ドライラミネート、加熱ラミネート等によるラミネート法、溶融樹脂を塗布する方法等が挙げられる。なお、表面硬度を向上させる場合には、アクリル樹脂からなる層を積層させ、その表面硬度を鉛筆硬度でH〜2Hとすることが好ましい。また、前に挙げたように、ベース層13の表面に着色層を設ける場合、該着色層にタルク、マイカ等のフィラーを含ませることにより、該表皮材12による樹脂成形品10の意匠面の外観をメタリックパール調等としてもよい。他にも、該着色層を半透明とすることにより、該表皮材12による樹脂成形品10の意匠面の外観を鈍金属調等としてもよい。加えて、ベース層13に艶消し剤であるマット剤を配合したり、該ベース層13にエンボス加工を施す等して、ベース層13自体を半透明としてもよい。

【0029】

前記金属層14は、蒸着、スパッタリング等といった物理気相成長法(PVD法)、あるいは化学気相成長法(CVD法)により、前記ベース層13の裏面に形成された金属薄膜から形成されている。本実施形態の金属層14は、蒸着又はスパッタリングによって形成されている。また、金属層14を形成する金属としては、アルミニウム、クロム、ニッケル、スズ、インジウム等の単体、あるいはこれらの合金が挙げられる。

【0030】

この金属層14は、前記ベース層13とともに伸びを付与するという観点から、微細な点状をなす金属薄膜の集合体によって形成されている。すなわち、ベース層13の延伸時には、例えば一体となった金属薄膜から形成された金属層の場合には破断してしまうおそれがある。一方、微細な点状をなす複数の金属薄膜の集合体から形成された当該金属層14は、ベース層13の延伸時に各金属薄膜がそれぞれの間隔を広げることにより、金属層14の破断を抑制している。なお、該金属層14は、微細な点状をなす複数の金属薄膜の集合体から形成されているため、一体となった金属薄膜から形成された金属層に比べ、可視光線透過率が高くなるという性質を有している。従って、金属層14は、可視光線透過率が、好ましくは2〜25%である。可視光線透過率が2%未満の場合、ベース層13の延伸時に金属層14が破断してしまうおそれがある。一方、可視光線透過率が25%を超える場合、成形基材11を金属層14で隠蔽しにくくなり、成形基材11の色調が樹脂成形品10の意匠面に表出されることにより、外観品質が低下してしまうおそれがある。なお、一体となった金属薄膜から形成された金属層は、可視光線透過率がほぼ0%である。

【0031】

金属層14は、前記ベース層13とともに延伸可能とするという観点から、JIS K 6251に規定される破断伸び率が、好ましくは常温(20〜25℃)で50〜150%であり、50〜120℃で50〜300%である。破断伸び率が50%未満の場合、ベース層13の伸びに追従できず、破断(クラック)あるいは白化等を発生させることにより、樹脂成形品10の外観品質を低下させてしまうおそれがある。一方、300%を超える破断伸び率としても、伸びにはさほど影響せず、却って可視光線透過率が過剰に高くなって外観品質が低下してしまうおそれがある。

【0032】

金属層14は、表皮材12の厚み、柔軟性、剛性、強度等を調整するとともに、金属調の外観品質を好適なものとするという観点から、厚みが、好ましくは0.04〜0.08μmである。厚みが0.04μm未満の場合、成形基材11の色調が樹脂成形品10の意匠面に表出されるおそれがあり、外観品質が低下してしまうおそれがある。厚みが0.08μmを超える場合、表皮材12の剛性、強度等が過剰に高くなり、表皮材12が柔軟性に劣るものになるおそれがある。

【0033】

前記接着層15は、オレフィン系樹脂製の成形基材11に表皮材12を接着させるという観点から、オレフィン系樹脂に対して接着性を有する接着剤から形成されている。このような接着剤としては、アクリル系接着剤、ゴム系接着剤、あるいはアクリル系、ウレタン系、オレフィン系、ポリエステル系、ナイロン系等のホットメルト型感熱式接着剤が挙げられる。

【0034】

接着層15は、前記ベース層13とともに延伸可能とするという観点から、JIS K 6251に規定される破断伸び率が、好ましくは常温(20〜25℃)で50〜150%であり、50〜120℃で50〜300%である。破断伸び率が50%未満の場合、ベース層13の伸びに追従できず、破断等することにより、成形基材11に接着されない箇所が生じてしまうおそれがある。一方、300%を超える破断伸び率としても、伸びにはさほど影響せず、却って接着剤が樹脂成形品10の周縁にはみ出しやすくなる等のおそれがある。

【0035】

接着層15は、成形基材11に対して好適な接着性を維持するとともに、樹脂成形品10の外観品質を好適なものとするという観点から、その厚みが、好ましくは20〜160μmである。厚みが20μm未満の場合、ベース層13の延伸時に不均一な厚みとなったり、表皮材12を成形基材11に十分に接着できなくなったり等するおそれがある。一方、厚みが160μmを超える場合、接着性はさほど向上せず、却って樹脂成形品10の意匠面が凹凸状となったり、樹脂成形品10の周縁に接着剤がはみ出したり等することにより、外観品質が低下してしまうおそれがある。

【0036】

接着層15は、成形基材11に対して表皮材12を好適に接着させるという観点から、その接着強度が、JIS Z 0238に規定される180゜剥離強度試験において、好ましくは4N以上である。また、4N以上の接着強度を維持するべく、成形基材11の表面にプライマー処理等を施してもよい。

【0037】

前記離型紙16は、表皮材12の搬送時等において、接着層15を保護するべく設けられている。従って、該離型紙16は、表皮材12を成形基材11に接着する場合、接着層15から剥離されるようになっている。このため、離型紙16は、接着層15に接着可能であり、かつ接着層15から剥離しやすいものが使用される。このような離型紙16としては、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリエステル等からなる表面を平滑にしたフィルムを使用することが好ましい。

【0038】

次に、樹脂成形品10の製造方法について説明する。

樹脂成形品10は、真空ラミネーション装置を使用して製造される。真空ラミネーション装置とは、加熱して軟化させたシートの一面側を常圧に、シートの他面側を真空にしたうえで、シートの他面側に配置された基材に、該シートを被覆するための装置である。そして、前記表皮材12をシートとして用いることにより、この真空ラミネーション装置を使用し、樹脂成形品10を製造する。ここで、表皮材12においては、ベース層13側の面がシートの一面側に該当し、接着層15側の面がシートの他面側に該当する。なお、真空ラミネーション装置を使用した場合、表皮材12の一部は、成形基材11の裏面に巻き込まれ、前記巻込部12aを形成する。また、互いに接着された成形基材11及び表皮材12は、真空ラミネーション装置から取り出された後、成形基材11の裏面で余剰となる表皮材12を切除することにより、樹脂成形品10となる。つまり、余剰となる表皮材12を切除した結果、成形基材11の裏面に巻き込まれた表皮材12の一部は、該成形基材11を被覆する表皮材12の端縁部となる。

【0039】

巻込部12aの形成において、成形基材11の裏面へ巻き込ませる端縁部、つまり巻込部12aとする範囲は、表皮材12の端縁(巻込部12aの端縁)から、好ましくは1mm以上である。範囲を1mm未満とした場合、表皮材12の端縁部が成形基材11の裏面に巻き込まれにくくなり、巻込部12aを形成することが難しくなる。

【0040】

なお、当該巻込部12aは、表皮材12の一面と他面とで圧力差を生じさせることによってのみ形成することが可能である。つまり、例えばインサート成形の場合、射出圧によって表皮材12を押圧することは可能であるが、成形基材11の表面に吸着させることができず、巻込部12aを形成することができない。一方、当該方法によれば、表皮材12の他面側を真空(減圧雰囲気)とすることにより、成形基材11の表面に表皮材12を吸着させるのみならず、表皮材12の一面側を常圧(常圧雰囲気)とすることにより、成形基材11の表面に沿うように表皮材12を圧接させることができる。従って、圧力差による成形基材11への吸着及び圧着により、巻込部12aが形成されることとなる。

【0041】

前記の実施形態によって発揮される効果について、以下に記載する。

・ 実施形態の樹脂成形品10によれば、成形基材11の表面を被覆するように表皮材12を設け、かつ表皮材12を成形基材11に接着している。そして、この表皮材12は、金属層14を有している。このため、表皮材12を成形基材11の表面に接着するという簡易な方法で、樹脂成形品10の意匠面の外観を金属調とすることができる。

【0042】

・ また、成形基材11の裏面に表皮材12を巻き込ませることにより、巻込部12aが形成されている。このため、成形基材11の裏面となる樹脂成形品10の意匠面においても、その外観を金属調とすることができる。

【0043】

・ また、表皮材12は、シート状に形成され、伸びを有するものであり、成形基材11の表面形状によらず、使用することができる。このため、成形基材11を成形した後でも、表皮材12を接合することができる。すなわち、例えば成形基材11のみで樹脂成形品10とされた後であっても、嗜好等にあわせ、表皮材12を設けることができる。

【0044】

・ また、樹脂成形品10の製造方法は、表皮材12及び成形基材11をセットした後、表皮材12の表面側と裏面側とで圧力差を生じさせるという簡易なものである。このため、樹脂成形品10を短時間かつ大量に製造することができるとともに、表皮材12を成形基材11の表面形状に好適に沿わせることができ、外観品質の良好な樹脂成形品10を得ることができる。

【0045】

・ また、圧力差を生じさせることにより、巻込部12aを簡易に形成することができる。

【実施例】

【0046】

以下、本発明をさらに具体化した実施例を挙げる。

(成形基材の成形)

射出成形により、ポリオレフィン製の成形基材11を成形した。ポリオレフィンには、ポリプロピレンとポリエチレンのポリマーアロイ(住友化学製)を使用し、さらに、タルクを20質量%配合した。

【0047】

(実施例1)

無黄変イソシアネートを配合したウレタン製の透明なフィルム(厚み40μm)をベース層13とし、その一面にスズを真空蒸着し、金属層14を形成した。このとき、金属層14は、可視光線透過率が10%(OD値:1.0)であった。その後、金属層14の一面に、アクリル酸エステルを主成分としたイソシアネート架橋剤を配合してなるアクリル系感圧式粘着剤を、リバースコータを使用して40μmの厚さとなるように塗布し、接着層15を形成した。このようにして、実施例1の表皮材12を得た。

【0048】

その後、真空ラミネーション装置を使用し、成形基材11の表面に表皮材12を接着し、樹脂成形品10を得た。この真空ラミネーション装置で真空とするとき、装置内の圧力を0.004〜0.008MPa(30〜60mmHg)とし、加熱時における表皮材12の表面温度を90℃とした。また、成形時には、装置内を真空とした後、該装置を大気開放することによって常圧とした。

【0049】

上記のようにして得られた樹脂成形品10を視認し、評価した結果、金属めっきと同様の鏡面の金属調となっており、見栄えが良好であった。成形基材11の表面形状も好適に再現されていた。また、樹脂成形品10の端縁においては、表皮材12が成形基材11の裏面に巻き込まれ、巻込部12aを形成していた。

【0050】

(比較例1)

アルミニウムフレークを配合させた金属調塗料(アクリルポリエステル系樹脂)を成形基材11の表面にスプレーにて塗布し、さらにトップコート(クリア)を塗布して金属調の樹脂成形品を得た。

【0051】

上記のようにして得られた樹脂成形品を視認し、評価した結果、成形基材の表面形状は好適に再現されており、樹脂成形品の端縁においては、成形基材の裏面も金属調とされていた。しかし、アルミニウムフレークであるため、鏡面の金属調ではなく、鈍金属調となっており、実施例1に比べて見栄えが劣る結果となっていた。

【0052】

(比較例2)

アクリルフッ素系のフィルムの裏面に金属調印刷を施し、さらにウレタン系接着剤を塗布し、ポリプロピレン製のシートを接着してインサート成形用のシートを得た。これを使用し、インサート成形にて、上記の成形基材11を射出成形するとともに、シートを溶着し、樹脂成形品を得た。

【0053】

上記のようにして得られた樹脂成形品を視認し、評価した結果、金属めっきと同様の鏡面の金属調となっており、見栄えが良好であった。成形基材11の表面形状も好適に再現されていた。しかし、樹脂成形品の端縁においては、成形基材11の裏面が露出しており、実施例1に比べて見栄えが劣るものとなった。

【0054】

(比較例3)

実施例1と同様の表皮材12を、ドライヤによって加熱しつつ、成形基材11の表面に伸ばしながら接着し、樹脂成形品を得た。

【0055】

上記のようにして得られた樹脂成形品を視認し、評価した結果、表皮材12が白化し、実施例1に比べて見栄えが劣っていた。また、シワ、気泡が形成され、成形基材11の表面形状が十分に再現されていなかった。さらに、樹脂成形品の端縁においては、成形基材11から表皮材12が剥離した部分が存在していた。

(変更例)

なお、本実施形態は、次のように変更して具体化することも可能である。

【0056】

・ 接着層15は、必ずしも金属層14の裏面に設けられていることに限らず、成形基材11の表面に接着剤を塗布することにより、接着層15を形成してもよい。

・ 巻込部12aは、必ずしも設ける必要はなく、必要に応じて設ければよい。但し、巻込部12aが外部から視認されない樹脂成形品10であっても、該巻込部12aを設けることにより、樹脂成形品10の輪郭が明確になり、外観品質が向上するという効果が得られる。

【図面の簡単な説明】

【0057】

【図1】実施形態の樹脂成形品を示す断面図。

【図2】実施形態の表皮材を示す断面図。

【符号の説明】

【0058】

10…樹脂成形品、11…成形基材、12…表皮材、12a…巻込部、13…ベース層、14…金属層、15…接着層。

【技術分野】

【0001】

本発明は、意匠面の外観を金属調とした樹脂成形品及びそれに使用する表皮材並びにその製造方法に関するものである。

【背景技術】

【0002】

従来、例えば車両においては、ガーニッシュ、ドアトリム等の内外装品であって、合成樹脂を材料とした樹脂成形品の外観を金属(メタリック)調としたものが存在する。例えば、特許文献1に記載のスイッチ用ハンドルは、金属めっきにより、金属調の外観を表現している。また、金属めっき以外にも樹脂成形品の外観をメタリック調とする方法として、例えば特許文献2に記載のインサートフィルムを使用したインサート成形による方法も挙げられる。さらには、樹脂成形品の表面を塗装する方法も挙げられる。

【特許文献1】特開2003−317562号公報

【特許文献2】特開平9−183136号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところが、上記従来のように合成樹脂に金属めっきを施す場合、樹脂成形品の成形基材に使用可能な合成樹脂は、ABS樹脂、アクリル樹脂等の一部のものに限られてしまうという問題がある。特に近年は、リサイクル性が高く、ABS樹脂、アクリル樹脂等に比べて耐衝撃性が高いことから、成形基材の材料としてオレフィン系樹脂が注目され、多く使用されるようになっている。しかし、オレフィン系樹脂は、金属めっきを施しづらい材料であり、このようなオレフィン系樹脂に金属めっきによる方法でメタリック調の外観を付与することは難しいものとなっていた。さらに、環境に対する配慮から、近時は金属めっきを避ける傾向が高くなっている。

【0004】

一方、インサート成形による方法の場合、成形基材の材料がオレフィン系樹脂であっても使用することは可能である。しかし、インサート成形の場合、インサートフィルムの固定等に係る金型構造が複雑化する傾向があり、製造費が嵩む可能性が高くなる。また、金型内において、射出された溶融樹脂がインサートフィルムに十分に融着されず、型抜き後にインサートフィルムが剥がれて外観不良を発生させるおそれもある。さらには、溶融樹脂の射出時において、インサートフィルムが射出圧に耐えきれず、破れてしまうおそれもある。

【0005】

他に、塗装による方法の場合もまた、オレフィン系樹脂であっても使用することは可能である。しかし、塗装による方法の場合、複数の工程に分けて作業を行わねばならず、大量生産に適しているとは言い難く、製造費が嵩む可能性が高くなる。また、ムラ等といった外観不良の発生、揮発性有機化合物の散逸等といった問題がある。

【0006】

本発明は、このような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能な樹脂成形品及びそれに使用する表皮材並びにその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、請求項1に記載の樹脂成形品の発明は、オレフィン系樹脂製の成形基材と、該成形基材の表面に積層された表皮材とを有し、該表皮材によって意匠面の外観を金属調とした樹脂成形品であって、前記表皮材は、意匠面側から順番に、少なくともベース層と、金属層と、接着層とが積層されてなるものであり、前記ベース層は、JIS K 6251に規定される破断伸び率が50〜300%である熱可塑性樹脂製の透明なフィルムから形成され、前記金属層は、前記ベース層を形成するフィルムの一面に設けられた金属薄膜から形成され、前記接着層は、オレフィン系樹脂に対して接着性を有する接着剤から形成されていることを要旨とする。

【0008】

上記構成によれば、表皮材は金属層を有しており、この表皮材を成形基材の表面に積層することで樹脂成形品が形成されるため、金属めっき等の方法によらずとも、該樹脂成形品の外観品質を該金属層によって金属調とすることが可能である。また、表皮材を成形基材の表面に積層するのみで金属調の外観品質を表現することができ、複数の工程に分けて作業を行う必要もなく、大量生産に適しており、製造コストの低減を図ることが可能となる。さらに、表皮材のベース層は、JIS K 6251に規定される破断伸び率が50〜300%であり、好適な伸びを有しているため、成形基材の表面形状が複雑な立体形状をなす場合であっても、該表面形状に好適に追従させることが可能である。さらにまた、接着層によって表皮材を成形基材の表面に接着することにより、表皮材を剥がれにくくすることが可能である。その結果、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能である。

【0009】

請求項2に記載の樹脂成形品の発明は、請求項1に記載の発明において、前記成形基材の裏面には、該裏面へ前記表皮材の端縁部を巻き込ませることにより、巻込部が形成されていることを要旨とする。

【0010】

上記構成によれば、例えばインサート成形であれば、樹脂成形品を裏面側から視認した場合、成形基材が露出されており、外観品質の低下に繋がってしまうが、当該樹脂成形品は、裏面側から視認した場合であっても、巻込部によって成形基材が被覆されている。その結果、表面のみならず、裏面までも表皮材で覆うことにより、外観品質の向上を図ることができる。

【0011】

請求項3に記載の表皮材の発明は、樹脂成形品の意匠面の外観を金属調とするべく使用され、該樹脂成形品を構成するオレフィン系樹脂製の成形基材の表面に積層される表皮材であって、前記樹脂成形品とした場合に意匠面となる側から順番に、少なくともベース層と、金属層と、接着層とが積層されてなるものであり、前記ベース層は、JIS K 6251に規定される破断伸び率が50〜300%である熱可塑性樹脂製の透明なフィルムから形成され、前記金属層は、前記ベース層を形成するフィルムの一面に設けられた金属薄膜から形成され、前記接着層は、オレフィン系樹脂に対して接着性を有する接着剤から形成されていることを要旨とする。

【0012】

上記構成によれば、表皮材の構成を簡略なものとすることができ、製造コストの低減を図ることが可能となる。さらに、表皮材のベース層は、JIS K 6251に規定される破断伸び率が50〜300%であり、好適な伸びを有しているため、貼着される成形基材の表面形状が複雑な立体形状をなす場合であっても、該表面形状に好適に追従させることが可能である。さらにまた、接着層によって表皮材を成形基材の表面に接着することにより、表皮材を剥がれにくくすることが可能である。その結果、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能である。

【0013】

請求項4に記載の樹脂成形品の製造方法の発明は、請求項1に記載の樹脂成形品の製造方法であって、前記表皮材の前記接着層側に前記成形基材を配置し、さらに前記表皮材を加熱して軟化させた後、前記表皮材を境界として、前記表皮材の前記接着層側を減圧雰囲気とし、前記表皮材のベース層側を常圧雰囲気又は加圧雰囲気とし、前記表皮材の前記接着層と前記成形基材の表面とを接触させることを要旨とする。

【0014】

上記構成によれば、表皮材を軟化させ、成形基材の表面に接触させるのみという簡易な作業で樹脂成形品の外観品質を金属調とすることが可能である。従って、複数の工程に分けて作業を行う必要もなく、大量生産に適しており、製造コストの低減を図ることが可能となる。また、表皮材を境界として、該表皮材の接着層側を減圧雰囲気とし、ベース層側を常圧雰囲気又は加圧雰囲気としている。これにより、減圧雰囲気とされた接着層側においては、表皮材を成形基材の表面に吸着させることができ、ベース層側においては、接着層側との圧力差により、表皮材を成形基材の表面に圧着させることができる。その結果、表皮材を成形基材の表面形状に好適に追従させることができ、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能である。

【0015】

請求項5に記載の樹脂成形品の製造方法の発明は、請求項4に記載の発明において、前記表皮材の前記接着層と前記成形基材の表面との接触時には、前記表皮材の端縁部を前記成形基材の裏面へ巻き込ませるとともに、前記成形基材の裏面へ巻き込ませる該端縁部の範囲を前記表皮材の端縁から1mm以上とすることを要旨とする。

【0016】

上記構成によれば、後工程を設ける等して表皮材の端縁部を成形基材の裏面へ巻き込ませる必要が無く、表皮材を成形基材の表面に貼着する作業と、表皮材を成形基材の裏面へ巻き込ませる作業とを一工程で行うことが可能である。また、成形基材の裏面へ巻き込ませる範囲を、表皮材の端縁から1mm以上とすることにより、表皮材を成形基材の裏面へ好適に巻き込ませることができる。

【発明の効果】

【0017】

本発明によれば、オレフィン系樹脂からなる成形基材の表面を簡易に金属調の外観とすることが可能であるとともに、好適な外観品質とすることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の樹脂成形品を具体化した一実施形態について説明する。なお、本発明の樹脂成形品は、その表面のうち外部から視認可能な意匠面の外観が金属(メタリック)調とされたものである。このような樹脂成形品は、車両のガーニッシュ、ドアトリム等の内外装品は言うに及ばず、冷蔵庫、空調機、パソコン、携帯電話等の家電製品、机、椅子、収納棚等の家具等あらゆる分野で使用される。

【0019】

まず、樹脂成形品10の構成について説明する。

図1に示すように、樹脂成形品10は、成形基材11と、該成形基材11の表面に積層された表皮材12とから構成されている。前記成形基材11は、図1中で上面側となる表面が曲面状をなすように形成されている。また、成形基材11は、図1中で下面側となる裏面が平面状をなすように形成されている。本実施形態の樹脂成形品10は、その表面全体と裏面の一部、すなわち成形基材11の表面全体と成形基材11の裏面の端縁部に該当する部位が意匠面とされる。この成形基材11は、ポリエチレン、ポリプロピレン等のオレフィン系樹脂から形成されている。オレフィン系樹脂は、例えば車両の外装品であれば、飛び石の衝突時において、ABS樹脂、アクリル樹脂に比べて耐衝撃性に優れるという性質を有している。また、該耐衝撃性の向上を図るべく、ゴムあるいはエラストマー等のゴム弾性を有する成分を配合してもよい。

【0020】

前記表皮材12は、前記樹脂成形品10の意匠面側から順番に、ベース層13と、金属層14と、接着層15とが積層されて形成されている。前記ベース層13は、透明な合成樹脂から形成されている。また、このベース層13は、前記金属層14を保護する保護層としての機能も有している。前記金属層14は、ベース層13の裏面に設けられた金属薄膜から形成されている。この金属層14は、前記ベース層13が透明なフィルムから形成されていることから、外部から視認可能とされており、樹脂成形品10の意匠面の外観を金属調としている。前記接着層15は、前記金属層14の裏面に塗布された接着剤から形成されている。そして、この接着層15は、前記表皮材12を成形基材11の表面に接着することにより、該成形基材11の表面からの該表皮材12の剥がれを抑制している。

【0021】

また、表皮材12は、前記樹脂成形品10の意匠面において、表面のみならず、裏面にも設けられている。すなわち、表皮材12は、その端縁部を前記成形基材11の裏面へ巻き込ませることにより、該成形基材11の裏面を被覆する巻込部12aを形成している。そして、該巻込部12aが設けられることにより、樹脂成形品10の意匠面において、裏面における外観品質の向上が図られている。

【0022】

次に、前記表皮材12の構成について説明する。

図2に示すように、前記表皮材12は、図2中で上面となる表面側から順番に積層された前記ベース層13、前記金属層14及び前記接着層15に加え、該接着層15の裏面に離型紙16が設けられて構成されている。

【0023】

前記ベース層13は、熱可塑性樹脂製の透明なフィルムから形成されたものである。この熱可塑性樹脂としては、ポリエステル、ポリプロピレン、ポリ塩化ビニル、アクリル樹脂、ウレタン樹脂、フッ素系樹脂が挙げられ、透明なものとするという観点から、非結晶性のものが使用される。なお、この「透明」とは、無色透明(クリヤ)に限らず、黒色透明(スモーク)、赤色透明(クリヤレッド)、青色透明(クリヤブルー)、黄色透明(クリヤイエロー)、橙色透明(クリヤオレンジ)等の着色透明も含むものとする。また、ベース層13を着色透明とする場合、熱可塑性樹脂に染料を混入させる等してベース層13自体を着色透明としてもよく、またベース層13の表面に塗料を塗布する、表面をコーティングする等して該ベース層13の表面に着色層を設けてもよい。

【0024】

ベース層13は、立体形状をなす成形基材11の表面形状に好適に追従させるという観点から、JIS K 6251に規定される破断伸び率が50〜300%とされている。なお、ベース層13の破断伸び率は、好ましくは常温(20〜25℃)で50〜150%であり、50〜120℃で50〜300%である。破断伸び率が50%未満の場合、成形基材11の表面形状に好適に追従できず、該成形基材11への貼着時に破断してしまうおそれがある。一方、破断伸び率が300%を超える場合、成形基材11への貼着時における破断を抑制する性能の飛躍的な向上は見られない。却って、前記金属層14及び前記接着層15がベース層13の伸びに追従できず、金属層14及び接着層15の厚みが不均一となったり、破断したり等するおそれが生じる。

【0025】

ベース層13は、表皮材12において、芯材としての機能を有している。従って、表皮材12の厚み、柔軟性、剛性、強度等を調整するという観点から、ベース層13の厚みは、好ましくは12〜1000μmである。厚みが12μm未満の場合、表皮材12の剛性、強度等が低下し、表皮材12が破れやすくなるおそれがある。一方、厚みが1000μmを超える場合、表皮材12の柔軟性が低下する等のおそれがある。

【0026】

ベース層13は、前記金属層14による金属調の色調を外部から視認可能とするという観点から、可視光線透過率が、好ましくは80〜95%である。可視光線透過率が80%未満の場合、前記金属層14が外部から視認しづらくなり、樹脂成形品10の外観品質が低下してしまうおそれがある。一方、可視光線透過率が95%を超えるものとしても、外観品質の向上には寄与せず、却って材料費の高騰によって製造コストが嵩んでしまう。

【0027】

ベース層13は、樹脂成形品10の外観を好適な金属調とするという観点から、表面光沢度が、好ましくは70〜98である。表面光沢度が70未満の場合、樹脂成形品10の外観がくすんだ金属調となる等、外観品質が低下してしまうおそれがある。一方、表面光沢度が98を超える場合、外観品質の向上には、さほど寄与せず、却って細かな傷等が目立つことになって外観品質が低下してしまうおそれがある。

【0028】

また、ベース層13は、耐候性を付与したり、表面硬度を向上させたり等するという観点から、その表面に熱可塑性樹脂からなる層を積層してもよい。積層方法としては、ドライラミネート、加熱ラミネート等によるラミネート法、溶融樹脂を塗布する方法等が挙げられる。なお、表面硬度を向上させる場合には、アクリル樹脂からなる層を積層させ、その表面硬度を鉛筆硬度でH〜2Hとすることが好ましい。また、前に挙げたように、ベース層13の表面に着色層を設ける場合、該着色層にタルク、マイカ等のフィラーを含ませることにより、該表皮材12による樹脂成形品10の意匠面の外観をメタリックパール調等としてもよい。他にも、該着色層を半透明とすることにより、該表皮材12による樹脂成形品10の意匠面の外観を鈍金属調等としてもよい。加えて、ベース層13に艶消し剤であるマット剤を配合したり、該ベース層13にエンボス加工を施す等して、ベース層13自体を半透明としてもよい。

【0029】

前記金属層14は、蒸着、スパッタリング等といった物理気相成長法(PVD法)、あるいは化学気相成長法(CVD法)により、前記ベース層13の裏面に形成された金属薄膜から形成されている。本実施形態の金属層14は、蒸着又はスパッタリングによって形成されている。また、金属層14を形成する金属としては、アルミニウム、クロム、ニッケル、スズ、インジウム等の単体、あるいはこれらの合金が挙げられる。

【0030】

この金属層14は、前記ベース層13とともに伸びを付与するという観点から、微細な点状をなす金属薄膜の集合体によって形成されている。すなわち、ベース層13の延伸時には、例えば一体となった金属薄膜から形成された金属層の場合には破断してしまうおそれがある。一方、微細な点状をなす複数の金属薄膜の集合体から形成された当該金属層14は、ベース層13の延伸時に各金属薄膜がそれぞれの間隔を広げることにより、金属層14の破断を抑制している。なお、該金属層14は、微細な点状をなす複数の金属薄膜の集合体から形成されているため、一体となった金属薄膜から形成された金属層に比べ、可視光線透過率が高くなるという性質を有している。従って、金属層14は、可視光線透過率が、好ましくは2〜25%である。可視光線透過率が2%未満の場合、ベース層13の延伸時に金属層14が破断してしまうおそれがある。一方、可視光線透過率が25%を超える場合、成形基材11を金属層14で隠蔽しにくくなり、成形基材11の色調が樹脂成形品10の意匠面に表出されることにより、外観品質が低下してしまうおそれがある。なお、一体となった金属薄膜から形成された金属層は、可視光線透過率がほぼ0%である。

【0031】

金属層14は、前記ベース層13とともに延伸可能とするという観点から、JIS K 6251に規定される破断伸び率が、好ましくは常温(20〜25℃)で50〜150%であり、50〜120℃で50〜300%である。破断伸び率が50%未満の場合、ベース層13の伸びに追従できず、破断(クラック)あるいは白化等を発生させることにより、樹脂成形品10の外観品質を低下させてしまうおそれがある。一方、300%を超える破断伸び率としても、伸びにはさほど影響せず、却って可視光線透過率が過剰に高くなって外観品質が低下してしまうおそれがある。

【0032】

金属層14は、表皮材12の厚み、柔軟性、剛性、強度等を調整するとともに、金属調の外観品質を好適なものとするという観点から、厚みが、好ましくは0.04〜0.08μmである。厚みが0.04μm未満の場合、成形基材11の色調が樹脂成形品10の意匠面に表出されるおそれがあり、外観品質が低下してしまうおそれがある。厚みが0.08μmを超える場合、表皮材12の剛性、強度等が過剰に高くなり、表皮材12が柔軟性に劣るものになるおそれがある。

【0033】

前記接着層15は、オレフィン系樹脂製の成形基材11に表皮材12を接着させるという観点から、オレフィン系樹脂に対して接着性を有する接着剤から形成されている。このような接着剤としては、アクリル系接着剤、ゴム系接着剤、あるいはアクリル系、ウレタン系、オレフィン系、ポリエステル系、ナイロン系等のホットメルト型感熱式接着剤が挙げられる。

【0034】

接着層15は、前記ベース層13とともに延伸可能とするという観点から、JIS K 6251に規定される破断伸び率が、好ましくは常温(20〜25℃)で50〜150%であり、50〜120℃で50〜300%である。破断伸び率が50%未満の場合、ベース層13の伸びに追従できず、破断等することにより、成形基材11に接着されない箇所が生じてしまうおそれがある。一方、300%を超える破断伸び率としても、伸びにはさほど影響せず、却って接着剤が樹脂成形品10の周縁にはみ出しやすくなる等のおそれがある。

【0035】

接着層15は、成形基材11に対して好適な接着性を維持するとともに、樹脂成形品10の外観品質を好適なものとするという観点から、その厚みが、好ましくは20〜160μmである。厚みが20μm未満の場合、ベース層13の延伸時に不均一な厚みとなったり、表皮材12を成形基材11に十分に接着できなくなったり等するおそれがある。一方、厚みが160μmを超える場合、接着性はさほど向上せず、却って樹脂成形品10の意匠面が凹凸状となったり、樹脂成形品10の周縁に接着剤がはみ出したり等することにより、外観品質が低下してしまうおそれがある。

【0036】

接着層15は、成形基材11に対して表皮材12を好適に接着させるという観点から、その接着強度が、JIS Z 0238に規定される180゜剥離強度試験において、好ましくは4N以上である。また、4N以上の接着強度を維持するべく、成形基材11の表面にプライマー処理等を施してもよい。

【0037】

前記離型紙16は、表皮材12の搬送時等において、接着層15を保護するべく設けられている。従って、該離型紙16は、表皮材12を成形基材11に接着する場合、接着層15から剥離されるようになっている。このため、離型紙16は、接着層15に接着可能であり、かつ接着層15から剥離しやすいものが使用される。このような離型紙16としては、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリエステル等からなる表面を平滑にしたフィルムを使用することが好ましい。

【0038】

次に、樹脂成形品10の製造方法について説明する。

樹脂成形品10は、真空ラミネーション装置を使用して製造される。真空ラミネーション装置とは、加熱して軟化させたシートの一面側を常圧に、シートの他面側を真空にしたうえで、シートの他面側に配置された基材に、該シートを被覆するための装置である。そして、前記表皮材12をシートとして用いることにより、この真空ラミネーション装置を使用し、樹脂成形品10を製造する。ここで、表皮材12においては、ベース層13側の面がシートの一面側に該当し、接着層15側の面がシートの他面側に該当する。なお、真空ラミネーション装置を使用した場合、表皮材12の一部は、成形基材11の裏面に巻き込まれ、前記巻込部12aを形成する。また、互いに接着された成形基材11及び表皮材12は、真空ラミネーション装置から取り出された後、成形基材11の裏面で余剰となる表皮材12を切除することにより、樹脂成形品10となる。つまり、余剰となる表皮材12を切除した結果、成形基材11の裏面に巻き込まれた表皮材12の一部は、該成形基材11を被覆する表皮材12の端縁部となる。

【0039】

巻込部12aの形成において、成形基材11の裏面へ巻き込ませる端縁部、つまり巻込部12aとする範囲は、表皮材12の端縁(巻込部12aの端縁)から、好ましくは1mm以上である。範囲を1mm未満とした場合、表皮材12の端縁部が成形基材11の裏面に巻き込まれにくくなり、巻込部12aを形成することが難しくなる。

【0040】

なお、当該巻込部12aは、表皮材12の一面と他面とで圧力差を生じさせることによってのみ形成することが可能である。つまり、例えばインサート成形の場合、射出圧によって表皮材12を押圧することは可能であるが、成形基材11の表面に吸着させることができず、巻込部12aを形成することができない。一方、当該方法によれば、表皮材12の他面側を真空(減圧雰囲気)とすることにより、成形基材11の表面に表皮材12を吸着させるのみならず、表皮材12の一面側を常圧(常圧雰囲気)とすることにより、成形基材11の表面に沿うように表皮材12を圧接させることができる。従って、圧力差による成形基材11への吸着及び圧着により、巻込部12aが形成されることとなる。

【0041】

前記の実施形態によって発揮される効果について、以下に記載する。

・ 実施形態の樹脂成形品10によれば、成形基材11の表面を被覆するように表皮材12を設け、かつ表皮材12を成形基材11に接着している。そして、この表皮材12は、金属層14を有している。このため、表皮材12を成形基材11の表面に接着するという簡易な方法で、樹脂成形品10の意匠面の外観を金属調とすることができる。

【0042】

・ また、成形基材11の裏面に表皮材12を巻き込ませることにより、巻込部12aが形成されている。このため、成形基材11の裏面となる樹脂成形品10の意匠面においても、その外観を金属調とすることができる。

【0043】

・ また、表皮材12は、シート状に形成され、伸びを有するものであり、成形基材11の表面形状によらず、使用することができる。このため、成形基材11を成形した後でも、表皮材12を接合することができる。すなわち、例えば成形基材11のみで樹脂成形品10とされた後であっても、嗜好等にあわせ、表皮材12を設けることができる。

【0044】

・ また、樹脂成形品10の製造方法は、表皮材12及び成形基材11をセットした後、表皮材12の表面側と裏面側とで圧力差を生じさせるという簡易なものである。このため、樹脂成形品10を短時間かつ大量に製造することができるとともに、表皮材12を成形基材11の表面形状に好適に沿わせることができ、外観品質の良好な樹脂成形品10を得ることができる。

【0045】

・ また、圧力差を生じさせることにより、巻込部12aを簡易に形成することができる。

【実施例】

【0046】

以下、本発明をさらに具体化した実施例を挙げる。

(成形基材の成形)

射出成形により、ポリオレフィン製の成形基材11を成形した。ポリオレフィンには、ポリプロピレンとポリエチレンのポリマーアロイ(住友化学製)を使用し、さらに、タルクを20質量%配合した。

【0047】

(実施例1)

無黄変イソシアネートを配合したウレタン製の透明なフィルム(厚み40μm)をベース層13とし、その一面にスズを真空蒸着し、金属層14を形成した。このとき、金属層14は、可視光線透過率が10%(OD値:1.0)であった。その後、金属層14の一面に、アクリル酸エステルを主成分としたイソシアネート架橋剤を配合してなるアクリル系感圧式粘着剤を、リバースコータを使用して40μmの厚さとなるように塗布し、接着層15を形成した。このようにして、実施例1の表皮材12を得た。

【0048】

その後、真空ラミネーション装置を使用し、成形基材11の表面に表皮材12を接着し、樹脂成形品10を得た。この真空ラミネーション装置で真空とするとき、装置内の圧力を0.004〜0.008MPa(30〜60mmHg)とし、加熱時における表皮材12の表面温度を90℃とした。また、成形時には、装置内を真空とした後、該装置を大気開放することによって常圧とした。

【0049】

上記のようにして得られた樹脂成形品10を視認し、評価した結果、金属めっきと同様の鏡面の金属調となっており、見栄えが良好であった。成形基材11の表面形状も好適に再現されていた。また、樹脂成形品10の端縁においては、表皮材12が成形基材11の裏面に巻き込まれ、巻込部12aを形成していた。

【0050】

(比較例1)

アルミニウムフレークを配合させた金属調塗料(アクリルポリエステル系樹脂)を成形基材11の表面にスプレーにて塗布し、さらにトップコート(クリア)を塗布して金属調の樹脂成形品を得た。

【0051】

上記のようにして得られた樹脂成形品を視認し、評価した結果、成形基材の表面形状は好適に再現されており、樹脂成形品の端縁においては、成形基材の裏面も金属調とされていた。しかし、アルミニウムフレークであるため、鏡面の金属調ではなく、鈍金属調となっており、実施例1に比べて見栄えが劣る結果となっていた。

【0052】

(比較例2)

アクリルフッ素系のフィルムの裏面に金属調印刷を施し、さらにウレタン系接着剤を塗布し、ポリプロピレン製のシートを接着してインサート成形用のシートを得た。これを使用し、インサート成形にて、上記の成形基材11を射出成形するとともに、シートを溶着し、樹脂成形品を得た。

【0053】

上記のようにして得られた樹脂成形品を視認し、評価した結果、金属めっきと同様の鏡面の金属調となっており、見栄えが良好であった。成形基材11の表面形状も好適に再現されていた。しかし、樹脂成形品の端縁においては、成形基材11の裏面が露出しており、実施例1に比べて見栄えが劣るものとなった。

【0054】

(比較例3)

実施例1と同様の表皮材12を、ドライヤによって加熱しつつ、成形基材11の表面に伸ばしながら接着し、樹脂成形品を得た。

【0055】

上記のようにして得られた樹脂成形品を視認し、評価した結果、表皮材12が白化し、実施例1に比べて見栄えが劣っていた。また、シワ、気泡が形成され、成形基材11の表面形状が十分に再現されていなかった。さらに、樹脂成形品の端縁においては、成形基材11から表皮材12が剥離した部分が存在していた。

(変更例)

なお、本実施形態は、次のように変更して具体化することも可能である。

【0056】

・ 接着層15は、必ずしも金属層14の裏面に設けられていることに限らず、成形基材11の表面に接着剤を塗布することにより、接着層15を形成してもよい。

・ 巻込部12aは、必ずしも設ける必要はなく、必要に応じて設ければよい。但し、巻込部12aが外部から視認されない樹脂成形品10であっても、該巻込部12aを設けることにより、樹脂成形品10の輪郭が明確になり、外観品質が向上するという効果が得られる。

【図面の簡単な説明】

【0057】

【図1】実施形態の樹脂成形品を示す断面図。

【図2】実施形態の表皮材を示す断面図。

【符号の説明】

【0058】

10…樹脂成形品、11…成形基材、12…表皮材、12a…巻込部、13…ベース層、14…金属層、15…接着層。

【特許請求の範囲】

【請求項1】

オレフィン系樹脂製の成形基材と、該成形基材の表面に積層された表皮材とを有し、該表皮材によって意匠面の外観を金属調とした樹脂成形品であって、

前記表皮材は、意匠面側から順番に、少なくともベース層と、金属層と、接着層とが積層されてなるものであり、

前記ベース層は、JIS K 6251に規定される破断伸び率が50〜300%である熱可塑性樹脂製の透明なフィルムから形成され、

前記金属層は、前記ベース層を形成するフィルムの一面に設けられた金属薄膜から形成され、

前記接着層は、オレフィン系樹脂に対して接着性を有する接着剤から形成されている

ことを特徴とする樹脂成形品。

【請求項2】

前記成形基材の裏面には、該裏面へ前記表皮材の端縁部を巻き込ませることにより、巻込部が形成されていることを特徴とする請求項1に記載の樹脂成形品。

【請求項3】

樹脂成形品の意匠面の外観を金属調とするべく使用され、該樹脂成形品を構成するオレフィン系樹脂製の成形基材の表面に積層される表皮材であって、

前記樹脂成形品とした場合に意匠面となる側から順番に、少なくともベース層と、金属層と、接着層とが積層されてなるものであり、

前記ベース層は、JIS K 6251に規定される破断伸び率が50〜300%である熱可塑性樹脂製の透明なフィルムから形成され、

前記金属層は、前記ベース層を形成するフィルムの一面に設けられた金属薄膜から形成され、

前記接着層は、オレフィン系樹脂に対して接着性を有する接着剤から形成されている

ことを特徴とする表皮材。

【請求項4】

請求項1に記載の樹脂成形品の製造方法であって、

前記表皮材の前記接着層側に前記成形基材を配置し、さらに前記表皮材を加熱して軟化させた後、前記表皮材を境界として、前記表皮材の前記接着層側を減圧雰囲気とし、前記表皮材のベース層側を常圧雰囲気又は加圧雰囲気とし、前記表皮材の前記接着層と前記成形基材の表面とを接触させる

ことを特徴とする樹脂成形品の製造方法。

【請求項5】

前記表皮材の前記接着層と前記成形基材の表面との接触時には、前記表皮材の端縁部を前記成形基材の裏面へ巻き込ませるとともに、前記成形基材の裏面へ巻き込ませる該端縁部の範囲を前記表皮材の端縁から1mm以上とすることを特徴とする請求項4に記載の樹脂成形品の製造方法。

【請求項1】

オレフィン系樹脂製の成形基材と、該成形基材の表面に積層された表皮材とを有し、該表皮材によって意匠面の外観を金属調とした樹脂成形品であって、

前記表皮材は、意匠面側から順番に、少なくともベース層と、金属層と、接着層とが積層されてなるものであり、

前記ベース層は、JIS K 6251に規定される破断伸び率が50〜300%である熱可塑性樹脂製の透明なフィルムから形成され、

前記金属層は、前記ベース層を形成するフィルムの一面に設けられた金属薄膜から形成され、

前記接着層は、オレフィン系樹脂に対して接着性を有する接着剤から形成されている

ことを特徴とする樹脂成形品。

【請求項2】

前記成形基材の裏面には、該裏面へ前記表皮材の端縁部を巻き込ませることにより、巻込部が形成されていることを特徴とする請求項1に記載の樹脂成形品。

【請求項3】

樹脂成形品の意匠面の外観を金属調とするべく使用され、該樹脂成形品を構成するオレフィン系樹脂製の成形基材の表面に積層される表皮材であって、

前記樹脂成形品とした場合に意匠面となる側から順番に、少なくともベース層と、金属層と、接着層とが積層されてなるものであり、

前記ベース層は、JIS K 6251に規定される破断伸び率が50〜300%である熱可塑性樹脂製の透明なフィルムから形成され、

前記金属層は、前記ベース層を形成するフィルムの一面に設けられた金属薄膜から形成され、

前記接着層は、オレフィン系樹脂に対して接着性を有する接着剤から形成されている

ことを特徴とする表皮材。

【請求項4】

請求項1に記載の樹脂成形品の製造方法であって、

前記表皮材の前記接着層側に前記成形基材を配置し、さらに前記表皮材を加熱して軟化させた後、前記表皮材を境界として、前記表皮材の前記接着層側を減圧雰囲気とし、前記表皮材のベース層側を常圧雰囲気又は加圧雰囲気とし、前記表皮材の前記接着層と前記成形基材の表面とを接触させる

ことを特徴とする樹脂成形品の製造方法。

【請求項5】

前記表皮材の前記接着層と前記成形基材の表面との接触時には、前記表皮材の端縁部を前記成形基材の裏面へ巻き込ませるとともに、前記成形基材の裏面へ巻き込ませる該端縁部の範囲を前記表皮材の端縁から1mm以上とすることを特徴とする請求項4に記載の樹脂成形品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−224459(P2006−224459A)

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願番号】特願2005−41054(P2005−41054)

【出願日】平成17年2月17日(2005.2.17)

【出願人】(000150774)株式会社槌屋 (56)

【出願人】(598163628)布施真空株式会社 (5)

【Fターム(参考)】

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願日】平成17年2月17日(2005.2.17)

【出願人】(000150774)株式会社槌屋 (56)

【出願人】(598163628)布施真空株式会社 (5)

【Fターム(参考)】

[ Back to top ]