樹脂成形品組付用のクリップ及びこれを用いた樹脂成形品の組付構造

【課題】1種類のクリップによって、樹脂成形品における取付高さの異なる2種類の部位を車両ボディに固定することができる樹脂成形品組付用のクリップ及びこれを用いた樹脂成形品の組付構造を提供すること。

【解決手段】樹脂成形品組付用のクリップ1は、座板部11と軸部12とを有しており、軸部12は、車両ボディと樹脂成形品の対向部とに連通して形成された第1連通穴に取付可能な第1クリップ部2Aと、車両ボディと樹脂成形品の陥没部の底部とに連通して形成された第2連通穴に取付可能な第2クリップ部2Bとを有している。クリップ1は、第1クリップ部2Aと第2クリップ部2Bとによって、取付高さの異なる対向部と陥没部とに取り付けて、車両ボディに樹脂成形品を組付可能である。

【解決手段】樹脂成形品組付用のクリップ1は、座板部11と軸部12とを有しており、軸部12は、車両ボディと樹脂成形品の対向部とに連通して形成された第1連通穴に取付可能な第1クリップ部2Aと、車両ボディと樹脂成形品の陥没部の底部とに連通して形成された第2連通穴に取付可能な第2クリップ部2Bとを有している。クリップ1は、第1クリップ部2Aと第2クリップ部2Bとによって、取付高さの異なる対向部と陥没部とに取り付けて、車両ボディに樹脂成形品を組付可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両ボディに樹脂成形品を組み付けるために用いる樹脂製のクリップ、及びこれを用いた樹脂成形品の組付構造に関する。

【背景技術】

【0002】

例えば、外装部品として車両ボディに組み付けるロッカーモール等の樹脂成形品は、樹脂製のクリップを用いて車両ボディに組み付けている。樹脂製のクリップとしては、種々の構造のものが使用されている。例えば、特許文献1においては、車体下面側において車幅方向外側部と車幅方向内側部とに2分割した車両用ロッカーモールを、クリップによってロッカーパネルに組み付けた構造が開示されている。

【0003】

ところが、樹脂成形品を車両ボディに組み付ける際に、樹脂成形品において、樹脂製のクリップを配置する部位の取付高さが2種類ある場合がある。この場合には、2種類のクリップを取付高さの異なるそれぞれの部位に配置し、樹脂成形品を車両ボディに組み付けている。

そのため、取付高さの異なる部位にそれぞれ対応して、2種類のクリップを準備する必要があり、樹脂成形品の組付性、クリップの製造管理等を向上させるためには十分ではない。

【0004】

なお、特許文献2のクリップにおいては、ピンと、このピンが挿入される中空のブッシュとから構成したクリップが開示されている。このクリップは、ピンのフランジから延びる軸部をパネル穴に挿入し、軸部を拡径することによって、この拡径した軸部とフランジとの間に、パネル及び他の取付部材を挟持することができる。また、このクリップは、ピンとブッシュとの位置関係により、ユーザ等へ納品する際の仮止め状態と、パネル及び他の取付部材を挟持する本止め状態とを形成可能である。

しかしながら、特許文献2においても、クリップを配置する部位の取付高さが2種類ある場合には、2種類のクリップを準備する必要があり、樹脂成形品の組付性、クリップの製造管理等を向上させるためには十分ではない。

【特許文献1】特開2005−53419号公報

【特許文献2】実開平7−20409号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、かかる従来の問題点に鑑みてなされたもので、1種類のクリップによって、樹脂成形品における取付高さの異なる2種類の部位を車両ボディに固定することができ、樹脂成形品の組付性の向上、クリップの製造管理の容易化等を図ることができる樹脂成形品組付用のクリップ及びこれを用いた樹脂成形品の組付構造を提供しようとするものである。

【課題を解決するための手段】

【0006】

第1の発明は、車両ボディに樹脂成形品を組み付けるために用いる樹脂製のクリップであって、

該クリップは、上記樹脂成形品の表面に配置する座板部と、該座板部の裏面から立設した軸部とを有しており、

該軸部は、第1クリップ部と、該第1クリップ部よりも上記座板部から離れた先端側に形成した第2クリップ部とを有しており、

上記第1クリップ部は、上記車両ボディと、該車両ボディに対向する上記樹脂成形品における対向部とに連通して形成された第1連通穴に配置するよう構成してあると共に、上記軸部の径方向外方に突出して上記第1連通穴内に嵌入する第1位置決め部と、上記軸部の径方向外方に突出して上記座板部との間に上記車両ボディと上記樹脂成形品における対向部とを挟持するための第1挟持爪部とを有しており、

上記第2クリップ部は、上記車両ボディと、上記樹脂成形品における陥没部の底部とに連通して、上記第1連通穴よりも小さな穴径に形成された第2連通穴に配置するよう構成してあると共に、上記軸部の径方向外方に突出して上記第2連通穴内に嵌入する第2位置決め部と、上記軸部の径方向外方に突出して上記座板部との間に上記車両ボディと上記樹脂成形品における陥没部とを挟持するための第2挟持爪部とを有しており、

上記第2位置決め部及び上記第2挟持爪部の径方向長さは、上記第1位置決め部及び上記第1挟持爪部の径方向長さよりも短くなっていることを特徴とする樹脂成形品組付用のクリップにある(請求項1)。

【0007】

本発明のクリップは、取付高さの異なる2種類の取付部に対して用いることができるものである。

具体的には、本発明のクリップの軸部には、第1クリップ部と、この第1クリップ部よりも先端側に位置する第2クリップ部との2種類のクリップ部が形成してある。各クリップ部は、それぞれ位置決め部及び挟持爪部を有しており、第2クリップ部の第2位置決め部及び第2挟持爪部の径方向長さは、第1クリップ部の第1位置決め部及び上記第1挟持爪部の径方向長さよりも短くなっている。

【0008】

そして、樹脂成形品における対向部を車両ボディに固定する際には、この対向部及び車両ボディに連通形成された第1連通穴に第1クリップ部を配置して、クリップを取り付ける。このとき、クリップは、第2クリップ部の第2位置決め部及び第2挟持爪部を第1連通穴内に挿通した状態で、第1クリップ部の第1挟持爪部を第1連通穴内に挿入して第1連通穴の周縁部に係止すると共に、第1クリップ部の第1位置決め部を第1連通穴内に嵌入する。

これにより、座板部と第1挟持爪部との間に、車両ボディと樹脂成形品における対向部とを挟持して、この対向部を車両ボディに固定することができる。

【0009】

一方、樹脂成形品における陥没部の底部を車両ボディに固定する際には、この陥没部の底部及び車両ボディに連通形成された第2連通穴に第2クリップ部を配置して、クリップを取り付ける。このとき、クリップは、第2クリップ部の第2挟持爪部を第2連通穴内に挿入して第2連通穴の周縁部に係止すると共に、第2クリップ部の第2位置決め部を第2連通穴内に嵌入する。

これにより、座板部と第2挟持爪部との間に、車両ボディと樹脂成形品における陥没部とを挟持して、この陥没部の底部を車両ボディに固定することができる。

【0010】

このように、本発明のクリップによれば、1種類のクリップによって、樹脂成形品における取付高さの異なる2種類の取付部である対向部と陥没部とを、車両ボディに固定することができる。なお、対向部と陥没部とは、車両ボディに組み付ける同じ樹脂成形品に形成されていてもよく、車両ボディに組み付ける別々の樹脂成形品にそれぞれ形成されていてもよい。

それ故、本発明の樹脂成形品組付用のクリップによれば、1種類のクリップによって、樹脂成形品における取付高さの異なる2種類の部位を車両ボディに固定することができ、樹脂成形品の組付性の向上、クリップの製造管理の容易化等を図ることができる。

【0011】

第2の発明は、上記樹脂成形品取付用のクリップを複数用いて、上記車両ボディに上記樹脂成形品を組み付けてなる樹脂成形品の組付構造であって、

上記車両ボディは、車両の左右の下部に設けるロッカーパネルであり、上記樹脂成形品は、上記ロッカーパネルを覆うロッカーモールであり、

上記ロッカーパネルの下端部には、下方に向けてフランジ部が突出形成されており、

上記ロッカーモールは、上記フランジ部を下方から覆うカバー下端部を有していると共に、該カバー下端部は、上記フランジ部において上記車両を持ち上げる際に利用可能なジャッキアップ部位を除く部位を覆っており、

上記第1連通穴は、上記ジャッキアップ部に対応する部位に形成してあり、上記第2連通穴は、上記カバー下端部の形成部位に対応して形成してあり、

上記ロッカーモールは、上記第1クリップ部によって上記第1連通穴に配置した上記クリップと、上記第2クリップ部によって上記第2連通穴に配置した上記クリップとによって上記ロッカーパネルに組み付けてあることを特徴とする樹脂成形品組付用のクリップを用いた樹脂成形品の組付構造にある(請求項6)。

【0012】

本発明の樹脂成形品の組付構造は、上記優れた作用効果を奏する樹脂成形品組付用のクリップを複数用いて、車両ボディとしてのロッカーパネルに、樹脂成形品としてのロッカーモールを組み付けた構造である。

本発明の組付構造においては、ロッカーパネルの下端部に突出形成したフランジ部を部分的に露出させて、車両を持ち上げる際に利用可能なジャッキアップ部位を形成すると共に、フランジ部における残りの部位を、ロッカーモールのカバー下端部によって覆うことができる。

【0013】

そして、取付高さの異なる2種類の取付部としてロッカーモールに形成された対向部の第1連通穴及び陥没部の底部の第2連通穴に、それぞれ1種類のクリップを配置し、1種類のクリップを複数用いて、ロッカーモールをロッカーパネルに取り付けることができる。

それ故、本発明の樹脂成形品としてのロッカーモールの組付構造は、上記優れた作用効果を奏する樹脂成形品組付用のクリップを使用するのに適しており、1種類のクリップによって、ロッカーモールにおける取付高さの異なる2種類の部位を車両ボディに固定することができ、ロッカーモールの組付性の向上、クリップの製造管理の容易化等を図ることができる。

【発明を実施するための最良の形態】

【0014】

上述した第1の発明における好ましい実施の形態につき説明する。

第1の発明において、上記樹脂成形品は、車両に用いる種々の外装部品とすることができる。樹脂成形品は、ロッカーモールとする以外にも、例えば、マッドガード、バンパスポイラー等とすることができる。

【0015】

また、上記クリップは、上記第2位置決め部及び上記第2挟持爪部を上記第1連通穴内に挿通した状態で、上記第1挟持爪部を上記第1連通穴内に挿入して該第1連通穴の周縁部に係止すると共に、上記第1位置決め部を上記第1連通穴内に嵌入し、上記座板部と上記第1挟持爪部との間に上記車両ボディと上記樹脂成形品における対向部とを挟持したときには、上記座板部によって上記第1連通穴を閉塞可能である一方、上記第2クリップ部の上記第2挟持爪部を上記第2連通穴内に挿入して該第2連通穴の周縁部に係止すると共に、上記第2位置決め部を上記第2連通穴内に嵌入し、上記座板部と上記第2挟持爪部との間に上記車両ボディと上記樹脂成形品における陥没部とを挟持したときには、上記座板部によって上記第2連通穴を閉塞可能であることが好ましい(請求項2)。

【0016】

この場合には、樹脂成形品における対向部を車両ボディに固定した状態においては、座板部によって第1連通穴を閉塞することができる。そのため、第1連通穴が外部に露出することがなく、機能性(水等の浸入防止)等を維持して、樹脂成形品における対向部を車両ボディに固定することができる。

また、樹脂成形品における陥没部の底部を車両ボディに固定した状態においては、座板部によって第2連通穴を閉塞することができる。そのため、第2連通穴が外部に露出することがなく、機能性(水等の浸入防止)等を維持して、樹脂成形品における陥没部を車両ボディに固定することができる。

【0017】

また、上記第2クリップ部は、上記軸部の径方向外方に突出して上記第2挟持爪部との間に上記車両ボディと上記樹脂成形品における陥没部の底部とを挟持するための補助座板部を有していることが好ましい(請求項3)。

この場合には、樹脂成形品における陥没部の底部を車両ボディに固定する際には、クリップは、第2クリップ部の第2位置決め部を第2連通穴内に嵌入し、座板部と第2挟持爪部との間に車両ボディと樹脂成形品における陥没部とを挟持するだけではなく、補助座板部と第2挟持爪部との間に、車両ボディと陥没部の底部とを挟持して、この陥没部の底部を車両ボディに固定することができる。

【0018】

また、上記第1挟持爪部は、上記軸部の径方向両側の外方に突出して一対に形成してあり、上記第2挟持爪部は、上記第1挟持爪部を突出形成した方向と同じ方向において、上記軸部の径方向両側の外方に突出して一対に形成してあることが好ましい(請求項4)。

この場合には、第1挟持爪部及び第2挟持爪部の形成が容易であり、例えば、一対の成形型の間に形成したキャビティにクリップを成形し、一対の成形型を開けて、成形後のクリップを取り出すことができる。

【0019】

また、上記軸部は、上記座板部の裏面から筒形状を有して立設してあり、該座板部の表面には、当該クリップを上記軸部の中心軸線回りに回転させるときに利用する回転用溝が形成してあり、上記第1挟持爪部は、楕円形状に形成した上記第1連通穴に対して、当該クリップを上記軸部の中心軸線回りに略90°回転させることによって、係止及び係止の解除が可能であり、上記第2挟持爪部は、楕円形状に形成した上記第2連通穴に対して、当該クリップを上記軸部の中心軸線回りに略90°回転させることによって、係止及び係止の解除が可能であることが好ましい(請求項5)。

この場合には、樹脂成形品の対向部及び陥没部の底部へのクリップの取付け、取外しが容易であり、車両ボディへの樹脂成形品の組付性を一層向上させることができる。

【実施例】

【0020】

以下に、本発明の樹脂成形品組付用のクリップ及びこれを用いた樹脂成形品の組付構造にかかる実施例につき、図面と共に説明する。

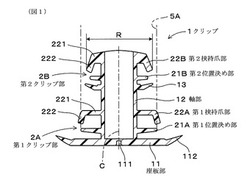

樹脂成形品組付用のクリップ1は、図1、図2に示すごとく、車両ボディ3に樹脂成形品4を組み付けるために用いる樹脂製のクリップである。このクリップ1は、樹脂成形品4の表面に配置する座板部11と、この座板部11の裏面から立設した軸部12とを有している。

【0021】

軸部12は、第1クリップ部2Aと、この第1クリップ部2Aよりも座板部11から離れた先端側に形成した第2クリップ部2Bとを有している。

図1、図6、図7に示すごとく、第1クリップ部2Aは、車両ボディ3と、車両ボディ3に対向する樹脂成形品4における対向部41とに連通して形成された第1連通穴5Aに配置するよう構成してある。第1クリップ部2Aは、軸部12の径方向外方に突出して第1連通穴5A内に嵌入する第1位置決め部21Aと、軸部12の径方向外方に突出して座板部11との間に車両ボディ3と樹脂成形品4における対向部41とを挟持するための第1挟持爪部22Aとを有している。

【0022】

図1、図8、図9に示すごとく、第2クリップ部2Bは、車両ボディ3と、樹脂成形品4における陥没部42の底部421とに連通して、第1連通穴5Aよりも小さな穴径に形成された第2連通穴5Bに配置するよう構成してある。第2クリップ部2Bは、軸部12の径方向外方に突出して第2連通穴5B内に嵌入する第2位置決め部21Bと、軸部12の径方向外方に突出して座板部11との間に車両ボディ3と樹脂成形品4における陥没部42とを挟持するための第2挟持爪部22Bとを有している。

【0023】

図1に示すごとく、第2位置決め部21B及び第2挟持爪部22Bの径方向長さRは、第1位置決め部21A及び第1挟持爪部22Aの径方向長さよりも短くなっている。

本例のクリップ1を用いた樹脂成形品4の組付構造においては、図6、図7に示すごとく、クリップ1は、第2位置決め部21B及び第2挟持爪部22Bを第1連通穴5A内に挿通した状態で、第1挟持爪部22Aを第1連通穴5A内に挿入して第1連通穴5Aの周縁部に係止すると共に、第1位置決め部21Aを第1連通穴5A内に嵌入し、座板部11と第1挟持爪部22Aとの間に、車両ボディ3と樹脂成形品4における対向部41とを挟持したときには、座板部11によって第1連通穴5Aを閉塞可能である。

【0024】

また、本例のクリップ1を用いた樹脂成形品4の組付構造においては、図8、図9に示すごとく、クリップ1は、第2挟持爪部22Bを第2連通穴5B内に挿入して第2連通穴5Bの周縁部に係止すると共に、第2位置決め部21Bを第2連通穴5B内に嵌入し、座板部11と第2挟持爪部22Bとの間に、車両ボディ3と樹脂成形品4における陥没部42とを挟持したときには、座板部11によって第2連通穴5Bを閉塞可能である。

【0025】

以下に、本例の樹脂成形品組付用のクリップ1及びこれを用いた樹脂成形品4の組付構造につき、図1〜図9と共に詳説する。

図4、図5に示すごとく、本例の車両ボディ3は、車両の左右の下部に設けるロッカーパネル3であり、本例の樹脂成形品4は、ロッカーパネル3を覆うロッカーモール4である。このロッカーモール4は、複数の固定具15(ビス、他のクリップ等)(図6参照)と、複数のクリップ1を用いてロッカーパネル3に取り付ける。ここで、図4は、ロッカーパネル3及びロッカーモール4を模式的に示す図であり、図5は、ロッカーモール4の裏面側を示す図である。両図において、車両の左右方向を矢印Wによって示し、車両内側方向を矢印W1によって示し、車両の前後方向を矢印Lによって示す。また、図6〜図9においても、同様である。

【0026】

図6、図8に示すごとく、ロッカーパネル3は、左右方向Wにおける車両外側に位置するロッカーアウターパネル31と、その内側に位置するロッカーインナーパネル32とをスポット溶接等によって接合して形成されている。本例のロッカーパネル3の下端部には、下方に向けてフランジ部33が突出形成されている。このフランジ部33は、ロッカーアウターパネル31の下端部とロッカーインナーパネル32の下端部とをスポット溶接等によって接合した部分として形成されている。

また、ロッカーパネル3の上方には、スライドドア等のドアパネル36が配置される。

【0027】

図5に示すごとく、ロッカーモール4は、意匠性を考慮して車両の前後方向Lに長い形状に形成してあり、ロッカーパネル3の下端部を覆う形状に形成してある。ロッカーモール4は、フランジ部33を下方から覆うカバー下端部43を有していると共に、このカバー下端部43は、フランジ部33において車両を持ち上げる際に利用可能なジャッキアップ部位35を除く部位を覆うよう構成されている(図8参照)。

ジャッキアップ部位35は、左右のロッカーパネル3において、車両の前輪と後輪との間の前後2箇所に形成されている。また、ロッカーモール4の上部は、複数箇所において、固定具15(図6参照)等によってロッカーパネル3のロッカーアウターパネル31に固定される。

【0028】

図5、図6、図8に示すごとく、ロッカーモール4は、ロッカーパネル3の前後2箇所におけるジャッキアップ部位35に対応して、ロッカーアウターパネル31の下底部421に対面させて固定する対向部41を有している。また、前後の対向部41同士の間には、カバー下端部43が形成されている。カバー下端部43は、ロッカーアウターパネル31の下底部421との間に所定の間隔を空けて対向し、上記フランジ部33を下方から覆う形状に形成されている。

【0029】

また、図5に示すごとく、カバー下端部43には、複数(本例では4箇所)の陥没部42が前後方向Lに並んで形成してある。複数の陥没部42は、カバー下端部43の下面から上方に向けて陥没するように形成してあり、各陥没部42の底部421には、上記第2連通穴5Bが形成されている。一方、上記第1連通穴5Aは、ロッカーモール4の前後における対向部41の複数箇所に形成されている(本例では前後の対向部41に2箇所ずつ形成されている)。また、図9に示すごとく、各陥没部42には、クリップ1の座板部11を係止するための段差部422が形成されている。

また、図6、図8に示すごとく、本例の対向部41及びカバー下端部43は、ロッカーモール4の本体に対して、インテグラルヒンジ44を介して成形し、このインテグラルヒンジ44を起点に折り返した状態で、クリップ1によってロッカーパネル3に固定するよう構成してある。

【0030】

図1に示すごとく、本例のクリップ1は、円盤形状の座板部11の裏面から、筒形状の軸部12を立設させて形成してある。座板部11の表面には、クリップ1を軸部12の中心軸線Cの回りに回転させるときに利用する回転用溝111が形成してある。この回転用溝111は、マイナスドライバー等の工具の先端を係止することができる形状に形成してある。また、座板部11の周縁には、ロッカーモール4の表面に当接して、水等の浸入を防ぐための封止周縁部112が形成されている。

また、図2、図3に示すごとく、本例の第1連通穴5A及び第2連通穴5Bは、クリップ1を中心軸線Cの回りに回転させて、ロッカーモール4に対するクリップ1の着脱を行うために、楕円形状に形成してある。ここで、図2、図3は、クリップ1を軸部12の先端側から見た状態で示す図で、それぞれ第2クリップ部2Bの周辺、第1クリップ部2Aの周辺を示す図である。

【0031】

また、図1に示すごとく、本例の第1挟持爪部22Aは、軸部12の径方向両側の外方に突出して一対に形成してあり、本例の第2挟持爪部22Bは、第1挟持爪部22Aを突出形成した方向と同じ方向において、軸部12の径方向両側の外方に突出して一対に形成してある。

第1挟持爪部22A及び第2挟持爪部22Bは、径方向外方に突出した突出部221の先端部に、クリップ1の軸部12の軸線方向の基端側に折曲形成した係止部222を有している。そして、第1挟持爪部22Aは、図3に示すごとく、その係止部222を、楕円形状の第1連通穴5Aにおける短径部51の周縁部に係止させるよう構成してあり、第2挟持爪部22Bは、図2に示すごとく、その係止部222を、楕円形状の第2連通穴5Bにおける短径部51の周縁部に係止させるよう構成してある。

【0032】

図3に示すごとく、第1位置決め部21Aは、ロッカーモール4に形成された楕円形状の第1連通穴5Aの短径部51に嵌入する形状に形成してあり、図2に示すごとく、第2位置決め部21Bは、ロッカーモール4に形成された楕円形状の第2連通穴5Bの短径部51に嵌入する形状に形成してある。本例の第1位置決め部21A及び第2位置決め部21Bは、円盤形状に形成してある。

また、図1、図9に示すごとく、本例の第2クリップ部2Bは、軸部12の径方向外方に突出して、第2挟持爪部22Bとの間にロッカーパネル3とロッカーモール4における陥没部42の底部421とを挟持するための補助座板部13を有している。本例の補助座板部13は、軸部12の径方向両側の外方に第1挟持爪部22A及び第2挟持爪部22Bを突出形成した方向と同じ方向に一対に形成してある。

【0033】

また、図1に示すごとく、一対の第2位置決め部21B、第2挟持爪部22B及び補助座板部13の径方向長さRは、上記第1連通穴5Aの穴径よりも小さくなっている。第1クリップ部2Aを第1連通穴5Aに取り付ける際に、第2クリップ部2Bの各部を第1連通穴5A内を通過させるためである。

【0034】

本例のクリップ1は、取付高さの異なる2種類の取付部に対して用いることができるものである。

複数のクリップ1を用いて、ロッカーモール4をロッカーパネル3に取り付けるに当たり、ロッカーモール4における対向部41をロッカーパネル3に固定する際には、図6、図7に示すごとく、この対向部41及びロッカーパネル3に連通形成された第1連通穴5Aに第1クリップ部2Aを配置して、クリップ1を取り付ける。このとき、クリップ1は、第2クリップ部2Bの第2位置決め部21B及び第2挟持爪部22Bを第1連通穴5A内に挿通する。

【0035】

また、クリップ1は、第1クリップ部2Aの第1挟持爪部22Aを、楕円形状の第1連通穴5Aにおける長径部52に挿入すると共に、第1クリップ部2Aの第1位置決め部21Aを第1連通穴5A内に嵌入する。その後、マイナスドライバー等の工具の先端を回転用溝111に係合させて、当該クリップ1を軸部12の中心軸線Cの回りに略90°回転させ、第1クリップ部2Aの第1挟持爪部22Aを、楕円形状の第1連通穴5Aにおける短径部51の周縁部に係止させる(図3参照)。

【0036】

これにより、座板部11と第1挟持爪部22Aとの間に、ロッカーパネル3とロッカーモール4における対向部41とを挟持して、この対向部41をロッカーパネル3に固定することができる。そして、この固定状態においては、図7に示すごとく、座板部11の封止周縁部112によって第1連通穴5Aを閉塞することができる。そのため、第1連通穴5Aが外部に露出することがなく、機能性(水等の浸入防止)等を維持して、ロッカーモール4における対向部41をロッカーパネル3に固定することができる。

なお、ロッカーモール4における対向部41に取り付けたクリップ1は、その軸部12の中心軸線Cの回りに略90°回転させることによって、第1連通穴5Aへの係止状態を解除して取り外すことができる。

【0037】

一方、複数のクリップ1を用いて、ロッカーモール4をロッカーパネル3に取り付けるに当たり、ロッカーモール4における陥没部42の底部421をロッカーパネル3に固定する際には、図8、図9に示すごとく、この陥没部42の底部421及びロッカーパネル3に連通形成された第2連通穴5Bに第2クリップ部2Bを配置して、クリップ1を取り付ける。このとき、クリップ1は、第2クリップ部2Bの第2挟持爪部22Bを、楕円形状の第2連通穴5Bにおける長径部52に挿入すると共に、第2クリップ部2Bの第2位置決め部21Bを第2連通穴5B内に嵌入する。その後、マイナスドライバー等の工具の先端を回転用溝111に係合させて、当該クリップ1を軸部12の中心軸線Cの回りに略90°回転させ、第2クリップ部2Bの第2挟持爪部22Bを、楕円形状の第2連通穴5Bにおける短径部51の周縁部に係止させる(図2参照)。

【0038】

これにより、座板部11と第2挟持爪部22Bとの間に、ロッカーパネル3とロッカーモール4における陥没部42の段差部422とを挟持すると共に、補助座板部13と第2挟持爪部22Bとの間に、ロッカーパネル3とロッカーモール4における陥没部42の底部421とを挟持して、陥没部42の底部421をロッカーパネル3に固定することができる。そして、この固定状態においては、図8に示すごとく、座板部11の封止周縁部112によって第2連通穴5Bを閉塞することができる。そのため、第2連通穴5Bが外部に露出することがなく、機能性(水等の浸入防止)等を維持して、ロッカーモール4における陥没部42をロッカーパネル3に固定することができる。

なお、ロッカーモール4における陥没部42に取り付けたクリップ1は、その軸部12の中心軸線Cの回りに略90°回転させることによって、第2連通穴5Bへの係止状態を解除して取り外すことができる。

【0039】

このように、本例のクリップ1によれば、1種類のクリップ1によって、ロッカーモール4における取付高さの異なる2種類の取付部である対向部41と陥没部42とを、ロッカーパネル3に固定することができる。そして、ロッカーパネル3に対するロッカーモール4の組付性を向上させることができる。

それ故、本例のクリップ1及びロッカーモール4の組付構造によれば、ロッカーモール4の組付性の向上、クリップ1の製造管理の容易化等を図ることができる。

【0040】

また、本例のクリップ1は、各位置決め部21A、B及び各挟持爪部22A、Bの形成方向に直交する方向から一対の成形型を合わせて形成したキャビティ内に成形することができる。これにより、クリップ1の各部がいわゆるアンダーカット構造になることを防止し、一対の成形型を開けて、成形後のクリップ1を容易に取り出すことができる。

また、上記クリップ1は、楕円形状の各連通穴5A、Bに対して、軸部12の中心軸線Cの回りに回転させて、各挟持爪部22A、Bを各連通穴5A、Bの周縁部に係止させる構造とするだけではなく、真円形状の各連通穴5A、Bに対して、各挟持爪部22A、Bを弾性変形させながら挿入して、各連通穴5A、Bの周縁部に係止させる構造とすることもできる。

【図面の簡単な説明】

【0041】

【図1】実施例における、クリップを示す断面説明図。

【図2】実施例における、クリップを軸部の先端側から見た状態で示す図で、主に第2クリップ部の周辺を示す平面説明図。

【図3】実施例における、クリップを軸部の先端側から見た状態で示す図で、主に第1クリップ部の周辺を示す断面説明図。

【図4】実施例における、ロッカーパネル(車両ボディ)及びロッカーモール(樹脂成形品)を模式的に示す斜視説明図。

【図5】実施例における、ロッカーモール(樹脂成形品)の裏面側を示す斜視説明図。

【図6】実施例における、クリップの第1クリップ部によって、ロッカーモールにおける対向部をロッカーパネルに固定する状態を示す図で、図5におけるA−A線矢視断面説明図。

【図7】実施例における、クリップの第1クリップ部によって、ロッカーモールにおける対向部をロッカーパネルに固定する状態を拡大して示す図で、図5におけるA−A線矢視断面説明図。

【図8】実施例における、クリップの第2クリップ部によって、ロッカーモールにおける陥没部をロッカーパネルに固定する状態を示す図で、図5におけるB−B線矢視断面説明図。

【図9】実施例における、クリップの第2クリップ部によって、ロッカーモールにおける陥没部をロッカーパネルに固定する状態を拡大して示す図で、図5におけるB−B線矢視断面説明図。

【符号の説明】

【0042】

1 クリップ

11 座板部

111 回転用溝

12 軸部

13 補助座板部

2A 第1クリップ部

21A 第1位置決め部

22A 第1挟持爪部

2B 第2クリップ部

21B 第2位置決め部

22B 第2挟持爪部

3 車両ボディ(ロッカーパネル)

33 フランジ部

35 ジャッキアップ部位

4 樹脂成形品(ロッカーモール)

41 対向部

42 陥没部

421 底部

422 段差部

43 カバー下端部

5A 第1連通穴

5B 第2連通穴

【技術分野】

【0001】

本発明は、車両ボディに樹脂成形品を組み付けるために用いる樹脂製のクリップ、及びこれを用いた樹脂成形品の組付構造に関する。

【背景技術】

【0002】

例えば、外装部品として車両ボディに組み付けるロッカーモール等の樹脂成形品は、樹脂製のクリップを用いて車両ボディに組み付けている。樹脂製のクリップとしては、種々の構造のものが使用されている。例えば、特許文献1においては、車体下面側において車幅方向外側部と車幅方向内側部とに2分割した車両用ロッカーモールを、クリップによってロッカーパネルに組み付けた構造が開示されている。

【0003】

ところが、樹脂成形品を車両ボディに組み付ける際に、樹脂成形品において、樹脂製のクリップを配置する部位の取付高さが2種類ある場合がある。この場合には、2種類のクリップを取付高さの異なるそれぞれの部位に配置し、樹脂成形品を車両ボディに組み付けている。

そのため、取付高さの異なる部位にそれぞれ対応して、2種類のクリップを準備する必要があり、樹脂成形品の組付性、クリップの製造管理等を向上させるためには十分ではない。

【0004】

なお、特許文献2のクリップにおいては、ピンと、このピンが挿入される中空のブッシュとから構成したクリップが開示されている。このクリップは、ピンのフランジから延びる軸部をパネル穴に挿入し、軸部を拡径することによって、この拡径した軸部とフランジとの間に、パネル及び他の取付部材を挟持することができる。また、このクリップは、ピンとブッシュとの位置関係により、ユーザ等へ納品する際の仮止め状態と、パネル及び他の取付部材を挟持する本止め状態とを形成可能である。

しかしながら、特許文献2においても、クリップを配置する部位の取付高さが2種類ある場合には、2種類のクリップを準備する必要があり、樹脂成形品の組付性、クリップの製造管理等を向上させるためには十分ではない。

【特許文献1】特開2005−53419号公報

【特許文献2】実開平7−20409号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、かかる従来の問題点に鑑みてなされたもので、1種類のクリップによって、樹脂成形品における取付高さの異なる2種類の部位を車両ボディに固定することができ、樹脂成形品の組付性の向上、クリップの製造管理の容易化等を図ることができる樹脂成形品組付用のクリップ及びこれを用いた樹脂成形品の組付構造を提供しようとするものである。

【課題を解決するための手段】

【0006】

第1の発明は、車両ボディに樹脂成形品を組み付けるために用いる樹脂製のクリップであって、

該クリップは、上記樹脂成形品の表面に配置する座板部と、該座板部の裏面から立設した軸部とを有しており、

該軸部は、第1クリップ部と、該第1クリップ部よりも上記座板部から離れた先端側に形成した第2クリップ部とを有しており、

上記第1クリップ部は、上記車両ボディと、該車両ボディに対向する上記樹脂成形品における対向部とに連通して形成された第1連通穴に配置するよう構成してあると共に、上記軸部の径方向外方に突出して上記第1連通穴内に嵌入する第1位置決め部と、上記軸部の径方向外方に突出して上記座板部との間に上記車両ボディと上記樹脂成形品における対向部とを挟持するための第1挟持爪部とを有しており、

上記第2クリップ部は、上記車両ボディと、上記樹脂成形品における陥没部の底部とに連通して、上記第1連通穴よりも小さな穴径に形成された第2連通穴に配置するよう構成してあると共に、上記軸部の径方向外方に突出して上記第2連通穴内に嵌入する第2位置決め部と、上記軸部の径方向外方に突出して上記座板部との間に上記車両ボディと上記樹脂成形品における陥没部とを挟持するための第2挟持爪部とを有しており、

上記第2位置決め部及び上記第2挟持爪部の径方向長さは、上記第1位置決め部及び上記第1挟持爪部の径方向長さよりも短くなっていることを特徴とする樹脂成形品組付用のクリップにある(請求項1)。

【0007】

本発明のクリップは、取付高さの異なる2種類の取付部に対して用いることができるものである。

具体的には、本発明のクリップの軸部には、第1クリップ部と、この第1クリップ部よりも先端側に位置する第2クリップ部との2種類のクリップ部が形成してある。各クリップ部は、それぞれ位置決め部及び挟持爪部を有しており、第2クリップ部の第2位置決め部及び第2挟持爪部の径方向長さは、第1クリップ部の第1位置決め部及び上記第1挟持爪部の径方向長さよりも短くなっている。

【0008】

そして、樹脂成形品における対向部を車両ボディに固定する際には、この対向部及び車両ボディに連通形成された第1連通穴に第1クリップ部を配置して、クリップを取り付ける。このとき、クリップは、第2クリップ部の第2位置決め部及び第2挟持爪部を第1連通穴内に挿通した状態で、第1クリップ部の第1挟持爪部を第1連通穴内に挿入して第1連通穴の周縁部に係止すると共に、第1クリップ部の第1位置決め部を第1連通穴内に嵌入する。

これにより、座板部と第1挟持爪部との間に、車両ボディと樹脂成形品における対向部とを挟持して、この対向部を車両ボディに固定することができる。

【0009】

一方、樹脂成形品における陥没部の底部を車両ボディに固定する際には、この陥没部の底部及び車両ボディに連通形成された第2連通穴に第2クリップ部を配置して、クリップを取り付ける。このとき、クリップは、第2クリップ部の第2挟持爪部を第2連通穴内に挿入して第2連通穴の周縁部に係止すると共に、第2クリップ部の第2位置決め部を第2連通穴内に嵌入する。

これにより、座板部と第2挟持爪部との間に、車両ボディと樹脂成形品における陥没部とを挟持して、この陥没部の底部を車両ボディに固定することができる。

【0010】

このように、本発明のクリップによれば、1種類のクリップによって、樹脂成形品における取付高さの異なる2種類の取付部である対向部と陥没部とを、車両ボディに固定することができる。なお、対向部と陥没部とは、車両ボディに組み付ける同じ樹脂成形品に形成されていてもよく、車両ボディに組み付ける別々の樹脂成形品にそれぞれ形成されていてもよい。

それ故、本発明の樹脂成形品組付用のクリップによれば、1種類のクリップによって、樹脂成形品における取付高さの異なる2種類の部位を車両ボディに固定することができ、樹脂成形品の組付性の向上、クリップの製造管理の容易化等を図ることができる。

【0011】

第2の発明は、上記樹脂成形品取付用のクリップを複数用いて、上記車両ボディに上記樹脂成形品を組み付けてなる樹脂成形品の組付構造であって、

上記車両ボディは、車両の左右の下部に設けるロッカーパネルであり、上記樹脂成形品は、上記ロッカーパネルを覆うロッカーモールであり、

上記ロッカーパネルの下端部には、下方に向けてフランジ部が突出形成されており、

上記ロッカーモールは、上記フランジ部を下方から覆うカバー下端部を有していると共に、該カバー下端部は、上記フランジ部において上記車両を持ち上げる際に利用可能なジャッキアップ部位を除く部位を覆っており、

上記第1連通穴は、上記ジャッキアップ部に対応する部位に形成してあり、上記第2連通穴は、上記カバー下端部の形成部位に対応して形成してあり、

上記ロッカーモールは、上記第1クリップ部によって上記第1連通穴に配置した上記クリップと、上記第2クリップ部によって上記第2連通穴に配置した上記クリップとによって上記ロッカーパネルに組み付けてあることを特徴とする樹脂成形品組付用のクリップを用いた樹脂成形品の組付構造にある(請求項6)。

【0012】

本発明の樹脂成形品の組付構造は、上記優れた作用効果を奏する樹脂成形品組付用のクリップを複数用いて、車両ボディとしてのロッカーパネルに、樹脂成形品としてのロッカーモールを組み付けた構造である。

本発明の組付構造においては、ロッカーパネルの下端部に突出形成したフランジ部を部分的に露出させて、車両を持ち上げる際に利用可能なジャッキアップ部位を形成すると共に、フランジ部における残りの部位を、ロッカーモールのカバー下端部によって覆うことができる。

【0013】

そして、取付高さの異なる2種類の取付部としてロッカーモールに形成された対向部の第1連通穴及び陥没部の底部の第2連通穴に、それぞれ1種類のクリップを配置し、1種類のクリップを複数用いて、ロッカーモールをロッカーパネルに取り付けることができる。

それ故、本発明の樹脂成形品としてのロッカーモールの組付構造は、上記優れた作用効果を奏する樹脂成形品組付用のクリップを使用するのに適しており、1種類のクリップによって、ロッカーモールにおける取付高さの異なる2種類の部位を車両ボディに固定することができ、ロッカーモールの組付性の向上、クリップの製造管理の容易化等を図ることができる。

【発明を実施するための最良の形態】

【0014】

上述した第1の発明における好ましい実施の形態につき説明する。

第1の発明において、上記樹脂成形品は、車両に用いる種々の外装部品とすることができる。樹脂成形品は、ロッカーモールとする以外にも、例えば、マッドガード、バンパスポイラー等とすることができる。

【0015】

また、上記クリップは、上記第2位置決め部及び上記第2挟持爪部を上記第1連通穴内に挿通した状態で、上記第1挟持爪部を上記第1連通穴内に挿入して該第1連通穴の周縁部に係止すると共に、上記第1位置決め部を上記第1連通穴内に嵌入し、上記座板部と上記第1挟持爪部との間に上記車両ボディと上記樹脂成形品における対向部とを挟持したときには、上記座板部によって上記第1連通穴を閉塞可能である一方、上記第2クリップ部の上記第2挟持爪部を上記第2連通穴内に挿入して該第2連通穴の周縁部に係止すると共に、上記第2位置決め部を上記第2連通穴内に嵌入し、上記座板部と上記第2挟持爪部との間に上記車両ボディと上記樹脂成形品における陥没部とを挟持したときには、上記座板部によって上記第2連通穴を閉塞可能であることが好ましい(請求項2)。

【0016】

この場合には、樹脂成形品における対向部を車両ボディに固定した状態においては、座板部によって第1連通穴を閉塞することができる。そのため、第1連通穴が外部に露出することがなく、機能性(水等の浸入防止)等を維持して、樹脂成形品における対向部を車両ボディに固定することができる。

また、樹脂成形品における陥没部の底部を車両ボディに固定した状態においては、座板部によって第2連通穴を閉塞することができる。そのため、第2連通穴が外部に露出することがなく、機能性(水等の浸入防止)等を維持して、樹脂成形品における陥没部を車両ボディに固定することができる。

【0017】

また、上記第2クリップ部は、上記軸部の径方向外方に突出して上記第2挟持爪部との間に上記車両ボディと上記樹脂成形品における陥没部の底部とを挟持するための補助座板部を有していることが好ましい(請求項3)。

この場合には、樹脂成形品における陥没部の底部を車両ボディに固定する際には、クリップは、第2クリップ部の第2位置決め部を第2連通穴内に嵌入し、座板部と第2挟持爪部との間に車両ボディと樹脂成形品における陥没部とを挟持するだけではなく、補助座板部と第2挟持爪部との間に、車両ボディと陥没部の底部とを挟持して、この陥没部の底部を車両ボディに固定することができる。

【0018】

また、上記第1挟持爪部は、上記軸部の径方向両側の外方に突出して一対に形成してあり、上記第2挟持爪部は、上記第1挟持爪部を突出形成した方向と同じ方向において、上記軸部の径方向両側の外方に突出して一対に形成してあることが好ましい(請求項4)。

この場合には、第1挟持爪部及び第2挟持爪部の形成が容易であり、例えば、一対の成形型の間に形成したキャビティにクリップを成形し、一対の成形型を開けて、成形後のクリップを取り出すことができる。

【0019】

また、上記軸部は、上記座板部の裏面から筒形状を有して立設してあり、該座板部の表面には、当該クリップを上記軸部の中心軸線回りに回転させるときに利用する回転用溝が形成してあり、上記第1挟持爪部は、楕円形状に形成した上記第1連通穴に対して、当該クリップを上記軸部の中心軸線回りに略90°回転させることによって、係止及び係止の解除が可能であり、上記第2挟持爪部は、楕円形状に形成した上記第2連通穴に対して、当該クリップを上記軸部の中心軸線回りに略90°回転させることによって、係止及び係止の解除が可能であることが好ましい(請求項5)。

この場合には、樹脂成形品の対向部及び陥没部の底部へのクリップの取付け、取外しが容易であり、車両ボディへの樹脂成形品の組付性を一層向上させることができる。

【実施例】

【0020】

以下に、本発明の樹脂成形品組付用のクリップ及びこれを用いた樹脂成形品の組付構造にかかる実施例につき、図面と共に説明する。

樹脂成形品組付用のクリップ1は、図1、図2に示すごとく、車両ボディ3に樹脂成形品4を組み付けるために用いる樹脂製のクリップである。このクリップ1は、樹脂成形品4の表面に配置する座板部11と、この座板部11の裏面から立設した軸部12とを有している。

【0021】

軸部12は、第1クリップ部2Aと、この第1クリップ部2Aよりも座板部11から離れた先端側に形成した第2クリップ部2Bとを有している。

図1、図6、図7に示すごとく、第1クリップ部2Aは、車両ボディ3と、車両ボディ3に対向する樹脂成形品4における対向部41とに連通して形成された第1連通穴5Aに配置するよう構成してある。第1クリップ部2Aは、軸部12の径方向外方に突出して第1連通穴5A内に嵌入する第1位置決め部21Aと、軸部12の径方向外方に突出して座板部11との間に車両ボディ3と樹脂成形品4における対向部41とを挟持するための第1挟持爪部22Aとを有している。

【0022】

図1、図8、図9に示すごとく、第2クリップ部2Bは、車両ボディ3と、樹脂成形品4における陥没部42の底部421とに連通して、第1連通穴5Aよりも小さな穴径に形成された第2連通穴5Bに配置するよう構成してある。第2クリップ部2Bは、軸部12の径方向外方に突出して第2連通穴5B内に嵌入する第2位置決め部21Bと、軸部12の径方向外方に突出して座板部11との間に車両ボディ3と樹脂成形品4における陥没部42とを挟持するための第2挟持爪部22Bとを有している。

【0023】

図1に示すごとく、第2位置決め部21B及び第2挟持爪部22Bの径方向長さRは、第1位置決め部21A及び第1挟持爪部22Aの径方向長さよりも短くなっている。

本例のクリップ1を用いた樹脂成形品4の組付構造においては、図6、図7に示すごとく、クリップ1は、第2位置決め部21B及び第2挟持爪部22Bを第1連通穴5A内に挿通した状態で、第1挟持爪部22Aを第1連通穴5A内に挿入して第1連通穴5Aの周縁部に係止すると共に、第1位置決め部21Aを第1連通穴5A内に嵌入し、座板部11と第1挟持爪部22Aとの間に、車両ボディ3と樹脂成形品4における対向部41とを挟持したときには、座板部11によって第1連通穴5Aを閉塞可能である。

【0024】

また、本例のクリップ1を用いた樹脂成形品4の組付構造においては、図8、図9に示すごとく、クリップ1は、第2挟持爪部22Bを第2連通穴5B内に挿入して第2連通穴5Bの周縁部に係止すると共に、第2位置決め部21Bを第2連通穴5B内に嵌入し、座板部11と第2挟持爪部22Bとの間に、車両ボディ3と樹脂成形品4における陥没部42とを挟持したときには、座板部11によって第2連通穴5Bを閉塞可能である。

【0025】

以下に、本例の樹脂成形品組付用のクリップ1及びこれを用いた樹脂成形品4の組付構造につき、図1〜図9と共に詳説する。

図4、図5に示すごとく、本例の車両ボディ3は、車両の左右の下部に設けるロッカーパネル3であり、本例の樹脂成形品4は、ロッカーパネル3を覆うロッカーモール4である。このロッカーモール4は、複数の固定具15(ビス、他のクリップ等)(図6参照)と、複数のクリップ1を用いてロッカーパネル3に取り付ける。ここで、図4は、ロッカーパネル3及びロッカーモール4を模式的に示す図であり、図5は、ロッカーモール4の裏面側を示す図である。両図において、車両の左右方向を矢印Wによって示し、車両内側方向を矢印W1によって示し、車両の前後方向を矢印Lによって示す。また、図6〜図9においても、同様である。

【0026】

図6、図8に示すごとく、ロッカーパネル3は、左右方向Wにおける車両外側に位置するロッカーアウターパネル31と、その内側に位置するロッカーインナーパネル32とをスポット溶接等によって接合して形成されている。本例のロッカーパネル3の下端部には、下方に向けてフランジ部33が突出形成されている。このフランジ部33は、ロッカーアウターパネル31の下端部とロッカーインナーパネル32の下端部とをスポット溶接等によって接合した部分として形成されている。

また、ロッカーパネル3の上方には、スライドドア等のドアパネル36が配置される。

【0027】

図5に示すごとく、ロッカーモール4は、意匠性を考慮して車両の前後方向Lに長い形状に形成してあり、ロッカーパネル3の下端部を覆う形状に形成してある。ロッカーモール4は、フランジ部33を下方から覆うカバー下端部43を有していると共に、このカバー下端部43は、フランジ部33において車両を持ち上げる際に利用可能なジャッキアップ部位35を除く部位を覆うよう構成されている(図8参照)。

ジャッキアップ部位35は、左右のロッカーパネル3において、車両の前輪と後輪との間の前後2箇所に形成されている。また、ロッカーモール4の上部は、複数箇所において、固定具15(図6参照)等によってロッカーパネル3のロッカーアウターパネル31に固定される。

【0028】

図5、図6、図8に示すごとく、ロッカーモール4は、ロッカーパネル3の前後2箇所におけるジャッキアップ部位35に対応して、ロッカーアウターパネル31の下底部421に対面させて固定する対向部41を有している。また、前後の対向部41同士の間には、カバー下端部43が形成されている。カバー下端部43は、ロッカーアウターパネル31の下底部421との間に所定の間隔を空けて対向し、上記フランジ部33を下方から覆う形状に形成されている。

【0029】

また、図5に示すごとく、カバー下端部43には、複数(本例では4箇所)の陥没部42が前後方向Lに並んで形成してある。複数の陥没部42は、カバー下端部43の下面から上方に向けて陥没するように形成してあり、各陥没部42の底部421には、上記第2連通穴5Bが形成されている。一方、上記第1連通穴5Aは、ロッカーモール4の前後における対向部41の複数箇所に形成されている(本例では前後の対向部41に2箇所ずつ形成されている)。また、図9に示すごとく、各陥没部42には、クリップ1の座板部11を係止するための段差部422が形成されている。

また、図6、図8に示すごとく、本例の対向部41及びカバー下端部43は、ロッカーモール4の本体に対して、インテグラルヒンジ44を介して成形し、このインテグラルヒンジ44を起点に折り返した状態で、クリップ1によってロッカーパネル3に固定するよう構成してある。

【0030】

図1に示すごとく、本例のクリップ1は、円盤形状の座板部11の裏面から、筒形状の軸部12を立設させて形成してある。座板部11の表面には、クリップ1を軸部12の中心軸線Cの回りに回転させるときに利用する回転用溝111が形成してある。この回転用溝111は、マイナスドライバー等の工具の先端を係止することができる形状に形成してある。また、座板部11の周縁には、ロッカーモール4の表面に当接して、水等の浸入を防ぐための封止周縁部112が形成されている。

また、図2、図3に示すごとく、本例の第1連通穴5A及び第2連通穴5Bは、クリップ1を中心軸線Cの回りに回転させて、ロッカーモール4に対するクリップ1の着脱を行うために、楕円形状に形成してある。ここで、図2、図3は、クリップ1を軸部12の先端側から見た状態で示す図で、それぞれ第2クリップ部2Bの周辺、第1クリップ部2Aの周辺を示す図である。

【0031】

また、図1に示すごとく、本例の第1挟持爪部22Aは、軸部12の径方向両側の外方に突出して一対に形成してあり、本例の第2挟持爪部22Bは、第1挟持爪部22Aを突出形成した方向と同じ方向において、軸部12の径方向両側の外方に突出して一対に形成してある。

第1挟持爪部22A及び第2挟持爪部22Bは、径方向外方に突出した突出部221の先端部に、クリップ1の軸部12の軸線方向の基端側に折曲形成した係止部222を有している。そして、第1挟持爪部22Aは、図3に示すごとく、その係止部222を、楕円形状の第1連通穴5Aにおける短径部51の周縁部に係止させるよう構成してあり、第2挟持爪部22Bは、図2に示すごとく、その係止部222を、楕円形状の第2連通穴5Bにおける短径部51の周縁部に係止させるよう構成してある。

【0032】

図3に示すごとく、第1位置決め部21Aは、ロッカーモール4に形成された楕円形状の第1連通穴5Aの短径部51に嵌入する形状に形成してあり、図2に示すごとく、第2位置決め部21Bは、ロッカーモール4に形成された楕円形状の第2連通穴5Bの短径部51に嵌入する形状に形成してある。本例の第1位置決め部21A及び第2位置決め部21Bは、円盤形状に形成してある。

また、図1、図9に示すごとく、本例の第2クリップ部2Bは、軸部12の径方向外方に突出して、第2挟持爪部22Bとの間にロッカーパネル3とロッカーモール4における陥没部42の底部421とを挟持するための補助座板部13を有している。本例の補助座板部13は、軸部12の径方向両側の外方に第1挟持爪部22A及び第2挟持爪部22Bを突出形成した方向と同じ方向に一対に形成してある。

【0033】

また、図1に示すごとく、一対の第2位置決め部21B、第2挟持爪部22B及び補助座板部13の径方向長さRは、上記第1連通穴5Aの穴径よりも小さくなっている。第1クリップ部2Aを第1連通穴5Aに取り付ける際に、第2クリップ部2Bの各部を第1連通穴5A内を通過させるためである。

【0034】

本例のクリップ1は、取付高さの異なる2種類の取付部に対して用いることができるものである。

複数のクリップ1を用いて、ロッカーモール4をロッカーパネル3に取り付けるに当たり、ロッカーモール4における対向部41をロッカーパネル3に固定する際には、図6、図7に示すごとく、この対向部41及びロッカーパネル3に連通形成された第1連通穴5Aに第1クリップ部2Aを配置して、クリップ1を取り付ける。このとき、クリップ1は、第2クリップ部2Bの第2位置決め部21B及び第2挟持爪部22Bを第1連通穴5A内に挿通する。

【0035】

また、クリップ1は、第1クリップ部2Aの第1挟持爪部22Aを、楕円形状の第1連通穴5Aにおける長径部52に挿入すると共に、第1クリップ部2Aの第1位置決め部21Aを第1連通穴5A内に嵌入する。その後、マイナスドライバー等の工具の先端を回転用溝111に係合させて、当該クリップ1を軸部12の中心軸線Cの回りに略90°回転させ、第1クリップ部2Aの第1挟持爪部22Aを、楕円形状の第1連通穴5Aにおける短径部51の周縁部に係止させる(図3参照)。

【0036】

これにより、座板部11と第1挟持爪部22Aとの間に、ロッカーパネル3とロッカーモール4における対向部41とを挟持して、この対向部41をロッカーパネル3に固定することができる。そして、この固定状態においては、図7に示すごとく、座板部11の封止周縁部112によって第1連通穴5Aを閉塞することができる。そのため、第1連通穴5Aが外部に露出することがなく、機能性(水等の浸入防止)等を維持して、ロッカーモール4における対向部41をロッカーパネル3に固定することができる。

なお、ロッカーモール4における対向部41に取り付けたクリップ1は、その軸部12の中心軸線Cの回りに略90°回転させることによって、第1連通穴5Aへの係止状態を解除して取り外すことができる。

【0037】

一方、複数のクリップ1を用いて、ロッカーモール4をロッカーパネル3に取り付けるに当たり、ロッカーモール4における陥没部42の底部421をロッカーパネル3に固定する際には、図8、図9に示すごとく、この陥没部42の底部421及びロッカーパネル3に連通形成された第2連通穴5Bに第2クリップ部2Bを配置して、クリップ1を取り付ける。このとき、クリップ1は、第2クリップ部2Bの第2挟持爪部22Bを、楕円形状の第2連通穴5Bにおける長径部52に挿入すると共に、第2クリップ部2Bの第2位置決め部21Bを第2連通穴5B内に嵌入する。その後、マイナスドライバー等の工具の先端を回転用溝111に係合させて、当該クリップ1を軸部12の中心軸線Cの回りに略90°回転させ、第2クリップ部2Bの第2挟持爪部22Bを、楕円形状の第2連通穴5Bにおける短径部51の周縁部に係止させる(図2参照)。

【0038】

これにより、座板部11と第2挟持爪部22Bとの間に、ロッカーパネル3とロッカーモール4における陥没部42の段差部422とを挟持すると共に、補助座板部13と第2挟持爪部22Bとの間に、ロッカーパネル3とロッカーモール4における陥没部42の底部421とを挟持して、陥没部42の底部421をロッカーパネル3に固定することができる。そして、この固定状態においては、図8に示すごとく、座板部11の封止周縁部112によって第2連通穴5Bを閉塞することができる。そのため、第2連通穴5Bが外部に露出することがなく、機能性(水等の浸入防止)等を維持して、ロッカーモール4における陥没部42をロッカーパネル3に固定することができる。

なお、ロッカーモール4における陥没部42に取り付けたクリップ1は、その軸部12の中心軸線Cの回りに略90°回転させることによって、第2連通穴5Bへの係止状態を解除して取り外すことができる。

【0039】

このように、本例のクリップ1によれば、1種類のクリップ1によって、ロッカーモール4における取付高さの異なる2種類の取付部である対向部41と陥没部42とを、ロッカーパネル3に固定することができる。そして、ロッカーパネル3に対するロッカーモール4の組付性を向上させることができる。

それ故、本例のクリップ1及びロッカーモール4の組付構造によれば、ロッカーモール4の組付性の向上、クリップ1の製造管理の容易化等を図ることができる。

【0040】

また、本例のクリップ1は、各位置決め部21A、B及び各挟持爪部22A、Bの形成方向に直交する方向から一対の成形型を合わせて形成したキャビティ内に成形することができる。これにより、クリップ1の各部がいわゆるアンダーカット構造になることを防止し、一対の成形型を開けて、成形後のクリップ1を容易に取り出すことができる。

また、上記クリップ1は、楕円形状の各連通穴5A、Bに対して、軸部12の中心軸線Cの回りに回転させて、各挟持爪部22A、Bを各連通穴5A、Bの周縁部に係止させる構造とするだけではなく、真円形状の各連通穴5A、Bに対して、各挟持爪部22A、Bを弾性変形させながら挿入して、各連通穴5A、Bの周縁部に係止させる構造とすることもできる。

【図面の簡単な説明】

【0041】

【図1】実施例における、クリップを示す断面説明図。

【図2】実施例における、クリップを軸部の先端側から見た状態で示す図で、主に第2クリップ部の周辺を示す平面説明図。

【図3】実施例における、クリップを軸部の先端側から見た状態で示す図で、主に第1クリップ部の周辺を示す断面説明図。

【図4】実施例における、ロッカーパネル(車両ボディ)及びロッカーモール(樹脂成形品)を模式的に示す斜視説明図。

【図5】実施例における、ロッカーモール(樹脂成形品)の裏面側を示す斜視説明図。

【図6】実施例における、クリップの第1クリップ部によって、ロッカーモールにおける対向部をロッカーパネルに固定する状態を示す図で、図5におけるA−A線矢視断面説明図。

【図7】実施例における、クリップの第1クリップ部によって、ロッカーモールにおける対向部をロッカーパネルに固定する状態を拡大して示す図で、図5におけるA−A線矢視断面説明図。

【図8】実施例における、クリップの第2クリップ部によって、ロッカーモールにおける陥没部をロッカーパネルに固定する状態を示す図で、図5におけるB−B線矢視断面説明図。

【図9】実施例における、クリップの第2クリップ部によって、ロッカーモールにおける陥没部をロッカーパネルに固定する状態を拡大して示す図で、図5におけるB−B線矢視断面説明図。

【符号の説明】

【0042】

1 クリップ

11 座板部

111 回転用溝

12 軸部

13 補助座板部

2A 第1クリップ部

21A 第1位置決め部

22A 第1挟持爪部

2B 第2クリップ部

21B 第2位置決め部

22B 第2挟持爪部

3 車両ボディ(ロッカーパネル)

33 フランジ部

35 ジャッキアップ部位

4 樹脂成形品(ロッカーモール)

41 対向部

42 陥没部

421 底部

422 段差部

43 カバー下端部

5A 第1連通穴

5B 第2連通穴

【特許請求の範囲】

【請求項1】

車両ボディに樹脂成形品を組み付けるために用いる樹脂製のクリップであって、

該クリップは、上記樹脂成形品の表面に配置する座板部と、該座板部の裏面から立設した軸部とを有しており、

該軸部は、第1クリップ部と、該第1クリップ部よりも上記座板部から離れた先端側に形成した第2クリップ部とを有しており、

上記第1クリップ部は、上記車両ボディと該車両ボディに対向する上記樹脂成形品における対向部とに連通して形成された第1連通穴に配置するよう構成してあると共に、上記軸部の径方向外方に突出して上記第1連通穴内に嵌入する第1位置決め部と、上記軸部の径方向外方に突出して上記座板部との間に上記車両ボディと上記樹脂成形品における対向部とを挟持するための第1挟持爪部とを有しており、

上記第2クリップ部は、上記車両ボディと上記樹脂成形品における陥没部の底部とに連通して、上記第1連通穴よりも小さな穴径に形成された第2連通穴に配置するよう構成してあると共に、上記軸部の径方向外方に突出して上記第2連通穴内に嵌入する第2位置決め部と、上記軸部の径方向外方に突出して上記座板部との間に上記車両ボディと上記樹脂成形品における陥没部とを挟持するための第2挟持爪部とを有しており、

上記第2位置決め部及び上記第2挟持爪部の径方向長さは、上記第1位置決め部及び上記第1挟持爪部の径方向長さよりも短くなっていることを特徴とする樹脂成形品組付用のクリップ。

【請求項2】

請求項1において、上記クリップは、上記第2位置決め部及び上記第2挟持爪部を上記第1連通穴内に挿通した状態で、上記第1挟持爪部を上記第1連通穴内に挿入して該第1連通穴の周縁部に係止すると共に、上記第1位置決め部を上記第1連通穴内に嵌入し、上記座板部と上記第1挟持爪部との間に上記車両ボディと上記樹脂成形品における対向部とを挟持したときには、上記座板部によって上記第1連通穴を閉塞可能である一方、上記第2クリップ部の上記第2挟持爪部を上記第2連通穴内に挿入して該第2連通穴の周縁部に係止すると共に、上記第2位置決め部を上記第2連通穴内に嵌入し、上記座板部と上記第2挟持爪部との間に上記車両ボディと上記樹脂成形品における陥没部とを挟持したときには、上記座板部によって上記第2連通穴を閉塞可能であることを特徴とする樹脂成形品組付用のクリップ。

【請求項3】

請求項1又は2において、上記第2クリップ部は、上記軸部の径方向外方に突出して上記第2挟持爪部との間に上記車両ボディと上記樹脂成形品における陥没部の底部とを挟持するための補助座板部を有していることを特徴とする樹脂成形品組付用のクリップ。

【請求項4】

請求項1〜3のいずれか一項において、上記第1挟持爪部は、上記軸部の径方向両側の外方に突出して一対に形成してあり、

上記第2挟持爪部は、上記第1挟持爪部を突出形成した方向と同じ方向において、上記軸部の径方向両側の外方に突出して一対に形成してあることを特徴とする樹脂成形品組付用のクリップ。

【請求項5】

請求項4において、上記軸部は、上記座板部の裏面から筒形状を有して立設してあり、該座板部の表面には、当該クリップを上記軸部の中心軸線回りに回転させるときに利用する回転用溝が形成してあり、

上記第1挟持爪部は、楕円形状に形成した上記第1連通穴に対して、当該クリップを上記軸部の中心軸線回りに略90°回転させることによって、係止及び係止の解除が可能であり、

上記第2挟持爪部は、楕円形状に形成した上記第2連通穴に対して、当該クリップを上記軸部の中心軸線回りに略90°回転させることによって、係止及び係止の解除が可能であることを特徴とする樹脂成形品組付用のクリップ。

【請求項6】

請求項1〜5に記載の樹脂成形品取付用のクリップを複数用いて、上記車両ボディに上記樹脂成形品を組み付けてなる樹脂成形品の組付構造であって、

上記車両ボディは、車両の左右の下部に設けるロッカーパネルであり、上記樹脂成形品は、上記ロッカーパネルを覆うロッカーモールであり、

上記ロッカーパネルの下端部には、下方に向けてフランジ部が突出形成されており、

上記ロッカーモールは、上記フランジ部を下方から覆うカバー下端部を有していると共に、該カバー下端部は、上記フランジ部において上記車両を持ち上げる際に利用可能なジャッキアップ部位を除く部位を覆っており、

上記第1連通穴は、上記ジャッキアップ部に対応する部位に形成してあり、上記第2連通穴は、上記カバー下端部の形成部位に対応して形成してあり、

上記ロッカーモールは、上記第1クリップ部によって上記第1連通穴に配置した上記クリップと、上記第2クリップ部によって上記第2連通穴に配置した上記クリップとによって上記ロッカーパネルに組み付けてあることを特徴とする樹脂成形品組付用のクリップを用いた樹脂成形品の組付構造。

【請求項1】

車両ボディに樹脂成形品を組み付けるために用いる樹脂製のクリップであって、

該クリップは、上記樹脂成形品の表面に配置する座板部と、該座板部の裏面から立設した軸部とを有しており、

該軸部は、第1クリップ部と、該第1クリップ部よりも上記座板部から離れた先端側に形成した第2クリップ部とを有しており、

上記第1クリップ部は、上記車両ボディと該車両ボディに対向する上記樹脂成形品における対向部とに連通して形成された第1連通穴に配置するよう構成してあると共に、上記軸部の径方向外方に突出して上記第1連通穴内に嵌入する第1位置決め部と、上記軸部の径方向外方に突出して上記座板部との間に上記車両ボディと上記樹脂成形品における対向部とを挟持するための第1挟持爪部とを有しており、

上記第2クリップ部は、上記車両ボディと上記樹脂成形品における陥没部の底部とに連通して、上記第1連通穴よりも小さな穴径に形成された第2連通穴に配置するよう構成してあると共に、上記軸部の径方向外方に突出して上記第2連通穴内に嵌入する第2位置決め部と、上記軸部の径方向外方に突出して上記座板部との間に上記車両ボディと上記樹脂成形品における陥没部とを挟持するための第2挟持爪部とを有しており、

上記第2位置決め部及び上記第2挟持爪部の径方向長さは、上記第1位置決め部及び上記第1挟持爪部の径方向長さよりも短くなっていることを特徴とする樹脂成形品組付用のクリップ。

【請求項2】

請求項1において、上記クリップは、上記第2位置決め部及び上記第2挟持爪部を上記第1連通穴内に挿通した状態で、上記第1挟持爪部を上記第1連通穴内に挿入して該第1連通穴の周縁部に係止すると共に、上記第1位置決め部を上記第1連通穴内に嵌入し、上記座板部と上記第1挟持爪部との間に上記車両ボディと上記樹脂成形品における対向部とを挟持したときには、上記座板部によって上記第1連通穴を閉塞可能である一方、上記第2クリップ部の上記第2挟持爪部を上記第2連通穴内に挿入して該第2連通穴の周縁部に係止すると共に、上記第2位置決め部を上記第2連通穴内に嵌入し、上記座板部と上記第2挟持爪部との間に上記車両ボディと上記樹脂成形品における陥没部とを挟持したときには、上記座板部によって上記第2連通穴を閉塞可能であることを特徴とする樹脂成形品組付用のクリップ。

【請求項3】

請求項1又は2において、上記第2クリップ部は、上記軸部の径方向外方に突出して上記第2挟持爪部との間に上記車両ボディと上記樹脂成形品における陥没部の底部とを挟持するための補助座板部を有していることを特徴とする樹脂成形品組付用のクリップ。

【請求項4】

請求項1〜3のいずれか一項において、上記第1挟持爪部は、上記軸部の径方向両側の外方に突出して一対に形成してあり、

上記第2挟持爪部は、上記第1挟持爪部を突出形成した方向と同じ方向において、上記軸部の径方向両側の外方に突出して一対に形成してあることを特徴とする樹脂成形品組付用のクリップ。

【請求項5】

請求項4において、上記軸部は、上記座板部の裏面から筒形状を有して立設してあり、該座板部の表面には、当該クリップを上記軸部の中心軸線回りに回転させるときに利用する回転用溝が形成してあり、

上記第1挟持爪部は、楕円形状に形成した上記第1連通穴に対して、当該クリップを上記軸部の中心軸線回りに略90°回転させることによって、係止及び係止の解除が可能であり、

上記第2挟持爪部は、楕円形状に形成した上記第2連通穴に対して、当該クリップを上記軸部の中心軸線回りに略90°回転させることによって、係止及び係止の解除が可能であることを特徴とする樹脂成形品組付用のクリップ。

【請求項6】

請求項1〜5に記載の樹脂成形品取付用のクリップを複数用いて、上記車両ボディに上記樹脂成形品を組み付けてなる樹脂成形品の組付構造であって、

上記車両ボディは、車両の左右の下部に設けるロッカーパネルであり、上記樹脂成形品は、上記ロッカーパネルを覆うロッカーモールであり、

上記ロッカーパネルの下端部には、下方に向けてフランジ部が突出形成されており、

上記ロッカーモールは、上記フランジ部を下方から覆うカバー下端部を有していると共に、該カバー下端部は、上記フランジ部において上記車両を持ち上げる際に利用可能なジャッキアップ部位を除く部位を覆っており、

上記第1連通穴は、上記ジャッキアップ部に対応する部位に形成してあり、上記第2連通穴は、上記カバー下端部の形成部位に対応して形成してあり、

上記ロッカーモールは、上記第1クリップ部によって上記第1連通穴に配置した上記クリップと、上記第2クリップ部によって上記第2連通穴に配置した上記クリップとによって上記ロッカーパネルに組み付けてあることを特徴とする樹脂成形品組付用のクリップを用いた樹脂成形品の組付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−2411(P2009−2411A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−162986(P2007−162986)

【出願日】平成19年6月20日(2007.6.20)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月20日(2007.6.20)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]