樹脂成形品

【課題】難燃剤を内添した樹脂成形品に比べ、樹脂成形品としての機能・特性を維持しつつ、難燃性を改善した樹脂成形品を提供すること。

【解決手段】表面に凹部及び内部に中空部の少なくとも一方を持つ樹脂成形品本体(例えば、凹部16を持つ歯車本体10)と、樹脂成形品本体における中空部(例えば凹部16)に配置される難燃性部材20であって、難燃剤を含んで構成される難燃性部材20と、を備える樹脂成形品。

【解決手段】表面に凹部及び内部に中空部の少なくとも一方を持つ樹脂成形品本体(例えば、凹部16を持つ歯車本体10)と、樹脂成形品本体における中空部(例えば凹部16)に配置される難燃性部材20であって、難燃剤を含んで構成される難燃性部材20と、を備える樹脂成形品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品に関する。

【背景技術】

【0002】

複写機やプリンターを始めとする機器全般には、色々な種類の樹脂成形品が用いられているが、近年の安全・環境意識の高まりから樹脂成形品に対する要求特性が高度なものになってきている。そのひとつに難燃性が挙げられている。

【0003】

例えば、特許文献1には、アセタール樹脂(POM)に酸性基を有する熱可塑性樹脂又はエラストマーを直接接着したポリアセタール複合体が提案されている。

【0004】

また、特許文献2には、予め金型キャビティ表面及び/又は金型コア表面にシート層を形成する熱可塑性樹脂シートを装着し、次にシートの装着された金型キャビティ内にスキン層を形成する熱可塑性樹脂及びコア層を形成する熱可塑性樹脂を射出速度が300mm/sec以上となる条件で充填し、シート層、スキン層及びコア層を有してなる多層構造成形品を得る成形方法が提案されている。

【0005】

また、特許文献3には、1種以上の熱可塑性加工適性エラストマー(成分b)からなる機能性素子がその上に直接成形されたポリアセタール(成分a)から複合材料物品を製造する方法であって、成分aとbが異なる硬さをもち、第1工程で、硬さが大きい方の材料(成分a)をまず型内で予備成形し、次いで冷却して型から取り出し、次いでより大きい他のキャビティに装入するか、又は部分的に型から取り出し、ただし型の一部に残し、次いでより大きなキャビティに移し、又は型から取り出さずに同じ型内に残し、型を可動性装置により拡大し、そして第2工程で、この材料に硬さが小さい方の材料(成分b)を重ね成形し、(成分a)から形成された成形品をこの材料に強固に接着し、次いで複合材料物品として型から取り出す方法が提案されている。

【0006】

また、特許文献4には、良好な積層体が得られ、特にその積層界面に凹凸が存在するような良好な成形品が得られにくい場合であっても良好な外観、及び密着性を達成するため、GPC(ゲルパーミエーションクロマトグラフィー)法により測定された標準ポリスチレン換算による重量平均分子量(Mw)を数平均分子量(Mn)で除した分子量分布Mw/Mnが1.5〜3.0であり、粘度平均分子量が15,000〜26,000であるポリカーボネート樹脂(A成分)を、成形品(B層)に積層してなる、A成分から形成された層(A層)とB層からなるポリカーボネート樹脂積層体が提案されている。

【0007】

また、特許文献5には、基板上にゾルゲル法によりリン含有ゾルゲル前駆体を堆積・キュアーして酸化膜を形成、次にガス雰囲気下で処理し、低誘電率のメソポーラス酸化膜を作ることが提案されている。

【0008】

また、特許文献6には、可燃性発泡剤を用いて得られた発泡成形体の成形倍数が35倍以下好ましくは30倍以下のスチレン改質ポリエチレン系発泡成形体であって、且該成形倍数をY(倍)とし、該スチレン改質ポリエチレン系発泡成形体の成形体中に残存する可燃性発泡剤の量をX(重量%)とした場合に、YとXとの間に式:X2・Y5の関係が成立することを特徴とする難燃性スチレン改質ポリエチレン系発泡成形体が提案されている。

【0009】

また、特許文献7には、ポリオレフィン及び難燃性ポリオレフィン樹脂材料を素材としてパウダリング成形により形成した樹脂成形品、及びこの成形品と、ポリオレフィン及び難燃性ポリオレフィン樹脂材料に発泡材を配合した発泡層とをパウダリング成形により二層構造に一体に形成した樹脂成形品と二層構造樹脂成形品の成形方法が提案されている。

【0010】

また、特許文献8には、高圧耐火ケーブル接続部の外部耐火層を形成する改良した構造に関し、導体上に耐火層を有した耐火ケーブル同士を接続した接続部であって、導体上にマイカなどの無機絶縁層を施し、その上に所定の絶縁性を持たせるためポリエチレン、ビニルなどの絶縁処理を施して耐火接続部を形成した後、その上にさらに無機物の耐火層からなる外部耐火層を形成する場合において、外部耐火層にパテ状(粘土など)のシリコンコンパウンドなど無機性分を主成分とする材料を用い、これを予め二分割で所定の形状に予備成形してプレ成形品を形成し、これを上記耐火接続部を覆うようにし、二分割のプレ成形品の接合部を互いに合わせて一体に接合させて外部耐火層を形成した高圧耐火ケーブル接続部が提案されている。

【0011】

また、特許文献9には、成形後の工程においてポリエチレンテレフタレート成形品に着色剤又は添加剤を施す方法、及びこのような製造法によって得られる物品に関し、特に、ポリエチレンテレフタレートの容器又は容器予備成形物を供給すること;容器又は容器予備成形物のポリエチレンテレフタレートに対して化学的親和力を有する1種以上の着色剤を、液状媒体中溶液又は液状媒体中分散液として収容する着色ゾーンを設けること;及び着色ゾーンにおいて、容器又は容器予備成形物と1種以上の着色剤とを、1種以上の着色剤の少なくとも一部を液状媒体から移行させ、そして容器又は容器予備成形物に結合させるのに効果的な条件下において、液状媒体中にてある時間にわたって接触させること;を含む、着色されたポリエチレンテレフタレート容器又は容器予備成形物を製造する方法が提案されている。

【0012】

また、特許文献10には、分別処理が容易性、リサイクル性の改善のため、オレフィン系樹脂を主成分とする樹脂組成物よりなる表皮層(A)、難燃性オレフィン系樹脂主成分とする樹脂組成物よりなる発泡層(B)及び基材(C)の3層からなる積層体であり、表皮層(A)又は表皮層(A)及び発泡層(B)をパウダースラッシュ成形法により形成し3層が一体成形されていることを特徴とする難燃性樹脂成形品が提案されている。

【0013】

また、特許文献11には、制動特性・握りやすさを改善するため、ポリアセタール成形品上へ熱可塑性ポリアミドエラストマーを射出(多成分射出成形)し、両材料間の接着強度を少なくとも0.5N/mm2としたコネクタが提案されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特関2001−145公報

【特許文献2】特開2001−232663公報

【特許文献3】特開2000−513720公報

【特許文献4】特開2001−353831公報

【特許文献5】特関2002−75983公報

【特許文献6】特開平6−57027号公報

【特許文献7】特開平7−251423号公報

【特許文献8】特開平8−65874号公報

【特許文献9】特願2004−54443公報5

【特許文献10】特開平11−300909公報

【特許文献11】特表2007−534516公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明の課題は、難燃剤を内添した樹脂成形品に比べ、樹脂成形品としての機能・特性を維持しつつ、難燃性を改善した樹脂成形品を提供することである。

【課題を解決するための手段】

【0016】

上記課題は、以下の手段により解決される。即ち、

請求項1に係る発明は、

中空部を持つ樹脂成形品本体と、

前記樹脂成形品本体における前記中空部に配置される難燃性部材であって、難燃剤を含んで構成される難燃性部材と、

を備える樹脂成形品。

【0017】

請求項2に係る発明は、

前記樹脂成形品本体が、ポリアセタール樹脂成形品本体である請求項1に記載の樹脂成形品。

【0018】

請求項3に係る発明は、

前記難燃性部材が、液状の前記難燃剤と、当該難燃剤を内包する袋状部材であって前記樹脂成形品本体よりも低い溶融温度を持つ袋状部材と、を含んで構成される請求項1に記載の樹脂成形品。

【0019】

請求項4に係る発明は、

前記樹脂成形品本体が、前記難燃性部材が配置された前記中空部から当該樹脂成形品本体の外面へ通じる孔を有する請求項3に記載の樹脂成形品。

【0020】

請求項5に係る発明は、

前記樹脂成形品本体の少なくとも一部の外面に、不燃材を含んで構成される層をさらに備える請求項1に記載の樹脂成形品。

【0021】

請求項6に係る発明は、

前記樹脂成形品本体の少なくとも一つの外面に配置され、樹脂成形品本体が投影される投影面積よりも大きい面を持つ保護部材であって、不燃材、又は難燃度(UL規格)若しくはコンカロリーメータ特性(熱量/着火時間)が樹脂成形品本体よりも高い材料で構成された保護部材をさらに備える請求項1に記載の樹脂成形品。

【発明の効果】

【0022】

請求項1に係る発明によれば、難燃剤を内添した樹脂成形品に比べ、樹脂成形品としての機能・特性を維持しつつ、難燃性が改善される。

請求項2に係る発明によれば、難燃剤を内添したポリアセタール樹脂成形品に比べ、樹脂成形品を構成する樹脂の基本特性を維持しつつ、難燃性が改善される。

請求項3に係る発明は、固体状の難燃剤を適用した場合に比べ、難燃性が改善される。

請求項4に係る発明は、本構成を有さない場合に比べ、難燃性が改善される。

請求項5に係る発明によれば、本構成を有さない場合に比べ、難燃性が改善される。

請求項6に係る発明によれば、本構成を有さない場合に比べ、難燃性が改善される。

【図面の簡単な説明】

【0023】

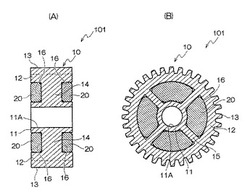

【図1】第1実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図2】第1実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【図3】第2実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図4】第2実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【図5】第3実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図6】第3実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【図7】第4実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図8】第4実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【図9】第5実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図10】第5実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の一例である実施形態について図面を参照しつつ詳細に説明する。なお、実質的に同一の機能・作用を持つ部材には、全図面通して同じ符合を付与して説明し、重複する説明は省略することがある。

【0025】

(第1実施形態)

図1は、第1実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図2は、第1実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図1のA1−A1断面図であり、(B)が図1のB1−B1断面図である。

【0026】

第1実施形態に係る歯車101は、図1乃至図2に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0027】

歯車本体10は、例えば、軸穴11Aが形成された円筒状のハブ11(内周側円筒部)と、ハブ11よりも外径が大きく同心円状に位置する円筒状のリム12(外周側円筒部)とを備えている。リム12の外周面には、歯車軸方向に延びると共に歯車径方向に突出する歯13が、歯車周方向に特定の間隔で配置されている。

【0028】

歯車本体10は、ハブ11の外周面とリム12の内周面とを歯車軸方向中央部であって歯車周方向に沿って連結するウエブ14(円板状部)を備えている。ウエブ14の両側面には、歯車径方向に延びると共に歯車軸方向に突出し、ハブ11の外周面とリム12の内周面とを歯車軸方向に沿って連結するリブ15(突出部)が配置されている。リブ15は、歯車周方向に特定の間隔で複数配置されている。本実施形態では、リブ15は、ウエブ14の一側面当たり、歯車周方向に等間隔で4つ配置されている。

【0029】

歯車本体10は、例えば、溶融した樹脂材料を金型内から射出することにより成形されるが、これに限られるものではなく、周知の成形加工により成形されてものであってもよい。

【0030】

歯車本体10を構成する樹脂としては、例えば、ポリアセタール樹脂(POM)を適用している。歯車本体10を構成する樹脂としては、ポリアセタール樹脂(POM)に限られず、ポリブチレンテレフタレート樹脂、ポリフェニレンスルフィド樹脂、ポリアミド樹脂等が挙げられる。

【0031】

歯車本体10は、ハブ11の外周面と、リム12の内周面と、ウエブ14の側面と、リブ15の側面と、で囲まれた凹部16(中空部)が配置されている。本実施形態では、凹部16は、歯車の一方の側面当たり4つ設けられ、全体で8つ配置されている。そして、凹部16には、難燃性部材20が充填されて配置されている。本実施形態では、複数の凹部のうち、全ての凹部16に難燃性部材20が充填された形態を説明するが、これに限られず、複数の凹部16のうち、幾つかの凹部16に難燃性部材20が充填された形態であってもよい。

【0032】

難燃性部材20は、難燃剤単独で構成されていてもよいし、難燃剤と樹脂との混合物で構成されていてもよい。

【0033】

難燃剤としては、ハロゲン系難燃剤、リン系難燃剤、無機系難燃剤、イオン流体難燃剤などが挙げられる。難燃剤は、それぞれ単独で用いても、あるいは2種以上を混合して用いてもよい。

【0034】

ハロゲン系難燃剤としては、例えば、臭素系難燃剤(例えば、テトラブロモビスフェノールA(TBA)、ヘキサブロモベンゼン、デカブロモジフェニルエーテル、テトラブロモエタン(TBE)、テトラブロモブタン(TBB)、ヘキサブロムシクロデカン(HBCD)等)、塩素系難燃剤(例えば、塩素化パラフィン、塩素化ポリフェニル、塩化ジフェニル、パークロロペンタシクロデカン、塩素化ナフタレン等)が挙げられ、これらは、三酸化アンチモンなどと併用することにより、より難燃効果が発揮される。

【0035】

リン系難燃剤としては、燐酸アンモニウム塩、トリクレジルフォスフェート、トリ(β−クロロエチル)ホスフェート、トリ(ジクロロプロピル)ホスフェート、トリ(ジブロモプロピル)ホスフェート、2,3−ジブロモプロピル−2,3−クロロプロピルホスフェートなどが挙げられる。

【0036】

無機系難燃剤としては、例えば、水酸化アルミニウム、水酸化マグネシウム、リン酸エステルもしくはハロゲン化リン酸エステルなど、水酸化ジルコニウム、塩基性炭酸マグネシウム、ドロマイト、ハイドロタルサイト、水酸化カルシウム、水酸化バリウム、酸化スズの水和物、硼砂などの無機金属化合物の水和物、硼酸亜鉛、メタ硼酸亜鉛、メタ硼酸バリウム、炭酸亜鉛、炭酸マグネシウム−カルシウム、炭酸カルシウム、炭酸バリウム、酸化マグネシウム、酸化モリブデン、酸化ジルコニウム、酸化スズ、赤リンなどが挙げられるが、中でも、水酸化アルミニウム、水酸化マグネシウム、水酸化ジルコニウム、塩基性炭酸マグネシウム、ドロマイト、ハイドロタルサイトからなる群から選ばれた少なくとも1種の金属化合物の水和物、特に、水酸化アルミニウム、水酸化マグネシウムは難燃効果が高く、経済的にも有用である。

【0037】

上記無機系難燃剤の好ましい粒径は、種類によって異なるが、例えば、水酸化アルミニウム、水酸化マグネシウムにおいては、平均粒径が20μm以下、好ましくは10μm以下が好ましい。

【0038】

イオン流体難燃剤としては、イオンのみ(アニオン、カチオン)から構成される「塩」であり、特に液体の化合物である、いわゆるイオン液体であれば特に制限無く使用することができる。陽イオンの種類としてはピリジン系、脂環族アミン系、脂肪族アミン系の3種が挙げられ、具体的には、イミダゾリウム塩類やピリジニウム塩類などのアンモニウム系、ホスホニウム系、ハロゲン系イオンなど、が好ましい。これら陽イオンに組み合わせる陰イオンとしては、フッ化物イオンやトリフラートなどのフッ素系が挙げられる。具体的には、エチル−メチルイミダゾリウムの(CF3SO2)2N塩、ブチル−メチルイミダゾリウムのBF4塩、ヘキシル−メチルイミダゾリウムのPF6塩などが挙げられる。

【0039】

難燃剤と混合される樹脂としては、フェノール樹脂、エポキシ樹脂、イミド樹脂、不飽和ポリエステル樹脂、メラミン樹脂等が挙げられる。

【0040】

難燃剤と樹脂との混合物で構成した難燃性部材20において、難燃剤としてハロゲン系難燃剤やリン系難燃剤を選択した場合、難燃剤は、例えば、樹脂100質量部に対して5質量部以上50質量部以下の範囲で配合されることが好ましく、6質量部以上40質量部以下の範囲で配合されることがより好ましい。

一方、難燃剤として無機系難燃剤を選択した場合、難燃剤は、例えば、樹脂100質量部に対して30質量部以上200質量部以下の範囲で配合されることが望ましく、40質量部以上150質量部以下の範囲で配合されることがより好ましい。

【0041】

また、難燃性部材20は、難燃剤(固体状の難燃剤)と、これを内包する袋状部材とで構成されていてもよい。

袋状部材を構成する材料としては、例えば、後述する第3実施形態で説明するものと同様な特性を有するものが好適に挙げられる。

【0042】

難燃性部材20は、歯車本体10の凹部16に難燃剤(固体状の難燃剤)を充填し、キャップ部材により凹部16を塞いで配置されていてもよい。

【0043】

難燃性部材20は、UL−94で規定される難燃度(UL規格)がV−2以上となるもの、又はコンカロリーメータ特性(最大発熱速度(w/cm2))が80w/cm2以下となるものが望ましい。無論、難燃性部材20は、これらの特性が歯車本体10(樹脂成形品本体)よりも高い特性を持つ部材である。

【0044】

なお、難燃度(UL規格)は、米国のUNDERWRITERS LABORATORIES INC.社が制定、認可している電気機器に関する安全性の規格であり、UL燃焼試験法による垂直燃焼試験により規定された規格である。難燃性の程度によりV−0、V−1、V−2がありV−0に近づくほど高難燃性であることを示している。燃焼時間が10秒以下から30秒以下で燃焼しながら落ちる溶融物がない場合(落下(ドリップ)により試験片支持部の下にある綿が着火しないこと。落下があっても綿着火しなければV−0/V−1となる)でV−0〜V−1レベル、及び燃焼しながら落下し綿に着火する場合はV−2である。

【0045】

一方、コンカロリーメータ特性は、対象部材の試料片を作製し、これをマルチコーンカロリーメータ(東洋精機社製)を用いて、発熱速度・熱量及び着火時間を測定し、3つの試料片の平均値として求められる値である。

【0046】

難燃性部材20は、その量が歯車本体10(樹脂成形品本体)を構成する樹脂2質量部に対し1質量部以上の比率となるように配置させることがよい。

【0047】

以上説明した本実施形態に係る歯車101(樹脂成形品)では、歯車本体10(樹脂成形品本体)に設けられている凹部16に難燃性部材20が配置されている。

【0048】

ここで、従来の難燃性が付与された樹脂成形品(例えば、ABSやPC/ABSアロイ及びPET樹脂・PP樹脂で構成された樹脂成形品)は、難燃剤と称する添加剤をプラスチックの中に二軸押出機等を用いて溶融混合して得られた素材(ペレット)を、射出成形装置等により所望の形状を有する金型に溶融・射出充填・冷却することにより成型し、樹脂成形品とされている。樹脂成形品は樹脂に難燃剤を溶融混合したペレットを用いるため、添加した難燃剤の存在により、安定性が悪くなったり、樹脂の特性(例えば機械特性や耐水性等)を損ない易いのが現状である。

【0049】

そこで、本実施形態に係る歯車101(樹脂成形品)では、上記の如く、歯車本体10(樹脂成形品本体)に難燃剤を内添せず、歯車本体10の構成面(凹部16内壁面)に難燃性部材20を配置させることで、歯車本体10(これを構成する樹脂)に難燃剤を配合しなくとも、難燃性が付与される。また、歯車本体10が持つ凹部16に難燃性部材を配置しているので、歯車本体10の機能を害し難い。このため、本実施形態に係る歯車101(樹脂成形品)では、歯車(樹脂成形品)としての機能・特性を維持しつつ、難燃性が改善される。

【0050】

また、本実施形態に係る歯車101(樹脂成形品)では、歯車本体10を構成する樹脂としては、ポリアセタール樹脂(POM)を適用している。ポリアセタール樹脂(POM)は、摺動性(例えば耐摩耗性)、耐薬品性、耐クリープ性などに優れたエンジニヤリングプラスチックであり、機器(例えば複写機やプリンター等)の樹脂成形品(例えば摺動部品やハンドル等)として多用されている。特に、POMは単体として摺動性・クリープ特性・機械特性等を持つ材料であることから、歯車(ギア部材)の構成材料として適しており、他の樹脂への代替化が難しい。一方で、POMは特異な化学構造を有し、モノマーの分解を生じること、また、その構造に起因して難燃剤との親和性が乏しく、樹脂の基本特性を損なうことなく難燃剤をPOMに溶融混合することにより難燃性を付与することが困難な材料である。また、POMは他の樹脂とのアロイ化も困難である。このため、本実施形態に係る歯車101では、ポリアセタール樹脂(POM)樹脂成形品の基本特性を維持しつつ、難燃性が改善される。

【0051】

なお、本実施形態に係る歯車101では、設計上予め歯車本体10が持つ凹部16に難燃性部材を配置した形態を説明したが、別途、難燃性部材20を配置するための凹部16を設けた形態であってもよい。

ここで、中空部とは、歯車(樹脂成形品)の構成部材で囲まれた空間を意味し、構成部材で閉じられた空間であってもよいし、一部が外部に開放された空間であってもよい。

【0052】

(第2実施形態)

図3は、第2実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図4は、第2実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図3のA3−A3断面図であり、(B)が図3のB3−B3断面図である。

【0053】

第2実施形態に係る歯車102は、図3乃至図4に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0054】

歯車本体10を構成する円筒状のリム12(外周側円筒部)には、歯車軸方向に貫通する貫通孔17(中空部)が、歯車周方向に特定の間隔で複数配置されている。そして。この貫通孔17にも難燃性部材20が充填して配置されている。

【0055】

これら以外は、第1実施形態と同様であるため、説明を省略する。

【0056】

以上説明した本実施形態に係る歯車102(樹脂成形品)でも、上記の如く、歯車本体10(樹脂成形品本体)に難燃剤を内添せず、その構成面(凹部16内壁面、及び貫通孔17内壁面)に難燃性部材20を配置させることで、歯車本体10(これを構成する樹脂)に難燃剤を配合しなくとも、難燃性が付与される。また、歯車本体10が持つ凹部16、及び貫通孔17(中空部)に難燃性部材を配置しているので、歯車本体10の機能を害し難い。このため、本実施形態に係る歯車102(樹脂成形品)では、歯車(樹脂成形品)としての機能・特性を維持しつつ、難燃性が改善される。

【0057】

なお、本実施形態に係る歯車102では、別途、難燃性部材20を配置するための貫通孔17(中空部)を設けた形態を説明したが、設計上予め歯車本体10が持つ中空部に難燃性部材20を配置した形態でもよい。

【0058】

(第3実施形態)

図5は、第3実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図6は、第3実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図5のA5−A5断面図であり、(B)が図5のB5−B5断面図である。

【0059】

第3実施形態に係る歯車103は、図5乃至図6に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0060】

歯車本体10を構成する円筒状のリム12(外周側円筒部)には、歯車径方向に貫通する通液孔18(孔)が複数配置されている。通液孔18(孔)は、難燃性部材20が配置された凹部16から歯車本体10の外面へ通じる孔である。通液孔18は、リム12の歯車軸方向両端部に配置されると共に、歯車周方向に沿って特定の間隔で配置されている。本実施形態では、一つの難燃性部材20が配置された凹部16一つ当たり、2つの通液孔18が配置されている。

【0061】

通液孔18は、例えば、歯車の隣り合う歯13の間の距離を最大径として設けられる。また、通液孔18は、歯車本体10よりも溶融温度が低い材料(例えば、ワックス)等により塞いでいてもよい。当該材料で通液孔18を塞いでも、加熱により当該材料が溶融することで当該通液孔18が貫通される。

【0062】

難燃性部材20は、液状の難燃剤21と、液状の難燃剤21を内包する袋状部材22と、で構成されている。袋状部材22は、歯車本体10(樹脂成形品本体)よりも低い溶融温度を持つ部材である。

【0063】

液状の難燃剤21としては、例えば、上述のイオン液体、液状のリン系難燃剤、難燃性を示す化合物の水溶液等が挙げられる。

イオン液体としては、例えば、エチル−メチルイミダゾリウムの(CF3SO2)2N塩、ブチル−メチルイミダゾリウムのBF4塩、ヘキシル−メチルイミダゾリウムのPF6塩等が挙げられる。

液状のリン系難燃剤としては、大八化学(株)製のCR−741、同CR−733S、TPP(トリフェニルフォスフェート)等が挙げられる。

難燃性を示す化合物の水溶液としては、例えば、硫安水溶液、ミョウバン水溶液、ホウ酸の水溶液等が挙げられる。

【0064】

袋状部材22を構成する材料としては、例えば、ポリエチレン、ポリプロピレン等が挙げられる。

【0065】

袋状部材22は歯車本体10(樹脂成形品本体)よりも低い溶融温度を持つ部材であるが、袋状部材22と歯車本体10との溶融温度の差は例えば20℃以上80℃以下であることがよい。

【0066】

ここで、溶融温度は、示差走査熱量計(エスアイアイ・ナノテクノロジー(株)社製:EXSTAR6000(DSC)、熱分析システム)を用い、JIS 7121−1987に準拠して測定した。この装置の検出部の温度補正にはインジウムと亜鉛の溶融温度を用い、熱量の補正にはインジウムの融解熱を用いた。試料はアルミニウム製パンに入れ、サンプルの入ったアルミニウム製パンと対照用の空のアルミニウム製パンとをセットし、昇温速度10℃/minで測定を行う。そして、測定により得られたDSC曲線の融解ピークのうち、最大の融解ピークの頂点の温度をもって溶融温度とする。

【0067】

これら以外は、第1実施形態と同様であるため、説明を省略する。

【0068】

以上説明した本実施形態に係る歯車103(樹脂成形品)では、上記の如く、難燃性部材20が液状の難燃剤21を内包する袋状部材22とで構成されている。そして、袋状部材22が歯車本体10(樹脂成形品本体)よりも低い溶融温度を持つ部材であることから、歯車が加熱されていくと、歯車本体10によりも先に袋状部材22が溶融して破断する。すると、袋状部材22が内包していた液状の難燃剤21が、漏れ出し広がって広範囲にわたり歯車本体10に付着される。このため、本実施形態に係る歯車103(樹脂成形品)では、固体状の難燃剤を適用した場合に比べ、難燃性が改善される。

【0069】

また、本実施形態に係る歯車103(樹脂成形品)では、上記の如く、難燃性部材20が配置された凹部16から歯車本体10の外面へ通じる通液孔18(孔)が設けられていることから、上記袋状部材22が溶融して破断することで、漏れ出した液状の難燃剤21が通液孔18を通じて、歯車本体10の外周面(本実施形態では歯車本体10を構成する円筒状のリム12外周面)に付着される。つまり、通液孔18を設けることで、所望の歯車本体10(樹脂成形品本体)の外面へ迅速に液状の難燃剤21が付着する。このため、本実施形態に係る歯車103(樹脂成形品)では、当該通液孔18を設けない場合に比べ、難燃性が改善される。

【0070】

(第4実施形態)

図7は、第4実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図8は、第4実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図7のA7−A7断面図であり、(B)が図7のB7−B7断面図である。

【0071】

第4実施形態に係る歯車104は、図7乃至図8に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0072】

歯車本体10における、リム12(外周側円筒部)の外周面、歯13、及びハブ11(内周側円筒部)の外周面(即ち、歯車本体10の軸方向両側面に該当する外面)には、不燃材で構成された不燃層23が配置されている。つまり、歯車本体10の凹部16の内壁面にも、不燃層23が配置されている。つまり、不燃層23は、歯車本体10の凹部16の内壁面と難燃性部材20との間に介在して配置されている。

【0073】

不燃層23を構成する不燃材とは、酸素指数26以上で定義される材料である。不燃材として具体的には、例えば、セラミック、金属、難燃樹脂等が挙げられる。

セラミックとしては、例えばジルコニア、アルミナ、窒化アルミニウム等が挙げられる。

金属としては、例えばアルミニウム、ステンレス等が挙げられる。

セラミックで構成された不燃層23(セラミック層)は、例えばスラリーの焼成、セラミックブロックの機械加工により形成される。

金属で構成される不燃層23(金属層)は、例えばメッキ処理により形成される。また、金属で構成される不燃層23(金属層)は、アルミやステンレス箔を歯車本体10の軸方向両側面形状にあわせて成形した部材を用いて配置してもよい。

難燃樹脂としては、例えば、イミド樹脂、フッ素樹脂が挙げられる。これらは焼結成形したあと空隙に合わせて機械加工して作られた部材を歯車本体10の軸方向両側面形状にあわせて成形した部材を用いて配置してもよい。

【0074】

図示しないが、不燃層23は、歯車本体10の当該不燃層23形成面に不燃層のひび割れ抑制のため、例えば、プラズマ処理、樹脂層、弾性層を順次積層した後、配置することがよい。

【0075】

これら以外は、第1実施形態と同様であるため、説明を省略する。

【0076】

以上説明した本実施形態に係る歯車104(樹脂成形品)では、上記の如く、歯車本体10(樹脂成形品本体)の少なくとも一部の外面に、不燃材を含んで構成される不燃層を配置させることで、直火が直接歯車本体10(樹脂成形品本体)に接することがないため、また、輻射熱量が低減されると共に、これにより着火時間や分解ガス拡散量が低減されると考えられる。このため、本実施形態に係る歯車104でも、第1実施形態に比べ、難燃性が改善される。

【0077】

(第5実施形態)

図9は、第5実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図10は、第5実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図9のA9−A9断面図であり、(B)が図9のB9−B9断面図である。

【0078】

第5実施形態に係る歯車105は、図9乃至図10に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0079】

歯車本体10の軸方向の両側面には、歯車本体10と同軸で円板状部材30(保護部材)が配置されている。円板状部材30は、歯車本体10の外径よりも大きな径を持つ部材である。つまり、円板状部材30は、当該円板状部材30に対して樹脂成形品本体が投影される投影面積よりも大きい面を持つ部材である。

【0080】

具体的には、円板状部材30は、歯車本体10に配置する面に交差(例えば直交)する方向に投影される投影面積(例えば歯車本体10の軸方向に投影される投影面積)よりも大きい面を持ち、当該面で歯車本体10と接触配置されている。円板状部材30には、ハブ11(内周側円筒部)の軸穴11Aを露出するための開口が中心部に設けられている。

【0081】

円板状部材30の配置形態は、例えば、歯車本体10との対向面側に突起部(スナップフィット等)を設け、これを歯車本体10の凹部16に嵌め込んで配置する形態や、上記ハブ11(内周側円筒部)の軸穴11Aを露出するための開口を当該ハブ11に嵌め込んで配置する形態等が挙げられるが、特に制限はなく、例えば、歯車本体10に接着して配置する形態であってもよい。

【0082】

円板状部材30を構成する材料は、不燃材が挙げられる。また、円板状部材30を構成する材料としては、酸素指数26よりも高い樹脂材料も挙げられる。

【0083】

不燃材としては、上記挙げられたセラミック、金属等が挙げられる。また、不燃材としては、酸素指数26以上の材料も挙げられ、具体的には、例えば、ポリエーテルエーテルケトン(PEEK)、フェノール樹脂、エポキシ樹脂、イミド樹脂等が挙げられる。

【0084】

これら以外は、第1実施形態と同様であるため、説明を省略する。

【0085】

以上説明した本実施形態に係る歯車105(樹脂成形品)では、上記の如く、上記特定の材料で構成され、歯車本体10(樹脂成形品本体)が投影される投影面積よりも大きい面を持つ保護部材の役割も担っている。円板状部材30により、歯車本体10(樹脂成形品本体)を保護することで、直火が直接歯車本体10(樹脂成形品本体)に接することがないため、また、輻射熱量が低減されると共に、これにより着火時間や分解ガス拡散量が低減されると考えられる。また、歯車本体10(樹脂成形品本体)よりも外径が大きい円板状部材30により保護されることで、外部の熱を遮断し易くなる。このため、本実施形態に係る歯車105では、第1実施形態に比べ、難燃性が改善される。

【0086】

[試験例]

以下、上記本実施形態に係る歯車の作用効果を確認するための試験例について説明する。

【0087】

(試験例1−1)

まず、POM(旭化成工業社製「テナック4060」、溶融温度約160℃))のペレットを準備し、成形機(日清樹脂工業社製:NEX500)により射出成形して、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。

次に、エポキシ樹脂(昭和高分子製「商品名Araldite」)の主剤と硬化剤を等量0.5gづつ混合した混合物1.0gに、水酸化マグネシウム(協和化学社製「キスマー5A」、分解開始温度:約350℃)3.5g質量部を入れて、難燃性部材を準備した。

次に、難燃性部材が硬化する前に、2.8gの質量を有する歯車本体の凹部にこれらを1.4g充填し室温に3時間放置した。なお、難燃性部材は、水酸化マグネシウムの量がPOM2質量部に対し3分の一質量部の比率となるように、当該凹部に充填させた。

このようにして、歯車を作製した。

【0088】

(試験例1−2)

試験例1と同様にして、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。

次に、リン系難燃剤(大八化学社製:PX200 分解温度約325℃)をポリエチレン袋((株)生産日本社製「ユニパック」、溶融温度130℃)に圧縮・充填して、難燃性部材を準備した。

次に、難燃性部材を、歯車本体の凹部に充填した。なお、難燃性部材は、水酸化マグネシウムの量がPOM2質量部に対し3分の一質量部の比率となるように、当該凹部に充填させた。

このようにして、歯車を作製した。

【0089】

(試験例2)

まず、POM(旭化成工業社製「テナック4060」、溶融温度約160℃))のペレットを準備し、凹部及び貫通孔を持つ歯車本体を作製した(第2実施形態:図3乃至図4参照)。

次に、上記試験例1と同様にして、乾燥・固化させた難燃性部材を、歯車本体の凹部に充填した。なお、難燃性部材は、凹部に水酸化マグネシウムの量がPOM2質量部に対し三分の一質量部の比率となるように、当該凹部に充填させた。

次に、歯車本体の貫通孔に、試験例1と同様に作製した乾燥・固化前の難燃性部材をシリンジで充填し、その後、乾燥・固化させた。なお、難燃性部材は、水酸化マグネシウムの量がPOM2質量部に対し三分の一質量部の比率となるように、当該凹部に充填させた。

このようにして、歯車を作製した。

【0090】

(試験例3)

まず、POM(旭化成工業社製「テナック4060」、溶融温度約160℃))のペレットを準備し、凹部及び通液孔(外径1.5mm)を持つ歯車本体を作製した(第3実施形態:図5乃至図6参照)。

次に、液状の難燃剤としてのイオン性液体(1−エチル−3−メチルイミダゾリウムテトラフルオロボレート)を、をポリエチレン袋((株)生産日本社製「ユニパック」、溶融温度130℃)に充填して、難燃性部材を準備した。

次に、難燃性部材を、歯車本体の凹部に充填した。なお、難燃性部材は、イオン性液体の量がPOM2質量部に対し三分の一質量部の比率となるように、当該凹部に充填させた。

このようにして、歯車を作製した。

【0091】

(試験例4)

試験例1と同様にして、凹部を持つ歯車本体を作製した(第4実施形態:図7乃至図8参照)。

次に、歯車本体の軸方向両側面に、プラズマ処理を施した後、厚み約100μmでエポキシ接着剤(昭和高分子(株)製、Araldite硬化剤0.5質量部、同主剤0.5質量部)、及び厚み約100μmでゴム層(セメダイン521(ニトリルゴム系接着剤)の層)を形成した。その後、弾性層等が形成された歯車本体の軸方向両側面に厚み約30μmのニッケルメッキ層を形成した(第4実施形態:図7乃至図8参照)。

次に、試験例1と同様にして、歯車本体の作製、その凹部への難燃性部材の充填を行った。

このようにして、歯車を作製した。

【0092】

(試験例5)

試験例1と同様にして、歯車本体の作製、その凹部への難燃性部材の充填を行った。

次に、酸素指数約43のトーロン(ポリアミドイミド樹脂:ソルベイアドバンストポリマーズ(株)からなる材料を成形して、歯車本体の外形よりも大きい円板状部材を準備し、これを歯車本体の軸方向両側面へ装着した(第5実施形態:図9乃至図10参照)。

このようにして、歯車を作製した。

【0093】

(比較例1)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))のペレットを準備し、凹部及び貫通孔を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0094】

(比較例2−1)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))100質量部に、燐酸アンモニウム塩(APP:クラリアントジャパン社製「APP422」、分解開始温度:約220℃)25質量部を内添したペレットを準備し、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0095】

(比較例2−2)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))100質量部に、燐酸アンモニウム塩(APP:クラリアントジャパン社製「APP422」、分解開始温度:約220℃)50質量部を内添したペレットを準備し、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0096】

(比較例3)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))100質量部に、水酸化マグネシウム(協和化学社製「キスマー5A」、分解開始温度:約350℃)25質量部を内添したペレットを準備し、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0097】

(比較例4)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))100質量部に、臭素系難燃剤ブロム化エポキシ:(第一工業製薬(株)社製「SR−245」、分解開始温度:約375℃)25質量部を内添したペレットを準備し、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0098】

(評価)

得られた歯車に対して、以下の評価を行った。結果を表1に示す。

なお、表1には、歯車本体(比較例は歯車そのもの)の難燃度(UL規格)、コンカロリーメータ特性(熱量/着火時間)についても示す。

【0099】

−難燃性の評価−

上記コンカロリーメータ特性を測定し、評価した。評価基準は以下の通りである。

◎:最大発熱量がPOM単体の半分以下で、かつ、着火時間が2倍以上延びる場合。

○:最大発熱量がPOM単体より小さい場合。

△:着火時間がPOMより長い場合。

×:POMと同等(±10%の範囲)以上の最大発熱量である場合。

【0100】

−摺動性の評価−

摺動性について、JIS K7204(摩耗テスト)に準じて評価した。評価基準は以下の通りである。

○:POM単体と同等(±10%の範囲)の摩耗量の場合。

×:POM単体の摩耗量よりも大きい場合。

【0101】

−機械特性の評価−

機械特性について、次のようにして評価した。シャルピー耐衝撃強度を(JIS K7111)に準じて計測した。評価基準は以下の通りである。

○:POMと同等(9kJ/m2±0.9kJ/m2の範囲)の値となる場合。

×:POMの値(9kJ/m2−0.9kJ/m2)以下となる場合。

【0102】

−成形性の評価−

成形性について、次のようにして評価した。成形機(日精樹脂工業製NEX500)を用い短冊状(125mm長さ×厚さ2mm×幅12.5mmの試験片を作製した評価基準は以下の通りである。

○:POM同等の成形性である場合。

×:成形不良(外観の不良、もしくは計量の不良)が発生した場合。

【0103】

【表1】

【0104】

上記結果から、試験例は、比較例に比べ、難燃性、摺動性、機械特性、及び成形性が共に優れていることがわかる。

【0105】

なお、上記いずれの実施形態では、樹脂成形品として歯車を適用した形態を説明したが、これに限られず、本実施形態は難燃性が要求される樹脂成形品であれば、特に制限なく適用される。

また、上記いずれの実施形態を組み合わせた形態も適用され得る。

【符号の説明】

【0106】

10 歯車本体

11 ハブ

11A 軸穴

12 リム

13 歯

14 ウエブ

15 リブ

16 凹部

17 貫通孔

18 通液孔

20 難燃性部材

21 液状の難燃剤

22 袋状部材

23 不燃層

30 円板状部材

101、102、103、104、105 歯車

【技術分野】

【0001】

本発明は、樹脂成形品に関する。

【背景技術】

【0002】

複写機やプリンターを始めとする機器全般には、色々な種類の樹脂成形品が用いられているが、近年の安全・環境意識の高まりから樹脂成形品に対する要求特性が高度なものになってきている。そのひとつに難燃性が挙げられている。

【0003】

例えば、特許文献1には、アセタール樹脂(POM)に酸性基を有する熱可塑性樹脂又はエラストマーを直接接着したポリアセタール複合体が提案されている。

【0004】

また、特許文献2には、予め金型キャビティ表面及び/又は金型コア表面にシート層を形成する熱可塑性樹脂シートを装着し、次にシートの装着された金型キャビティ内にスキン層を形成する熱可塑性樹脂及びコア層を形成する熱可塑性樹脂を射出速度が300mm/sec以上となる条件で充填し、シート層、スキン層及びコア層を有してなる多層構造成形品を得る成形方法が提案されている。

【0005】

また、特許文献3には、1種以上の熱可塑性加工適性エラストマー(成分b)からなる機能性素子がその上に直接成形されたポリアセタール(成分a)から複合材料物品を製造する方法であって、成分aとbが異なる硬さをもち、第1工程で、硬さが大きい方の材料(成分a)をまず型内で予備成形し、次いで冷却して型から取り出し、次いでより大きい他のキャビティに装入するか、又は部分的に型から取り出し、ただし型の一部に残し、次いでより大きなキャビティに移し、又は型から取り出さずに同じ型内に残し、型を可動性装置により拡大し、そして第2工程で、この材料に硬さが小さい方の材料(成分b)を重ね成形し、(成分a)から形成された成形品をこの材料に強固に接着し、次いで複合材料物品として型から取り出す方法が提案されている。

【0006】

また、特許文献4には、良好な積層体が得られ、特にその積層界面に凹凸が存在するような良好な成形品が得られにくい場合であっても良好な外観、及び密着性を達成するため、GPC(ゲルパーミエーションクロマトグラフィー)法により測定された標準ポリスチレン換算による重量平均分子量(Mw)を数平均分子量(Mn)で除した分子量分布Mw/Mnが1.5〜3.0であり、粘度平均分子量が15,000〜26,000であるポリカーボネート樹脂(A成分)を、成形品(B層)に積層してなる、A成分から形成された層(A層)とB層からなるポリカーボネート樹脂積層体が提案されている。

【0007】

また、特許文献5には、基板上にゾルゲル法によりリン含有ゾルゲル前駆体を堆積・キュアーして酸化膜を形成、次にガス雰囲気下で処理し、低誘電率のメソポーラス酸化膜を作ることが提案されている。

【0008】

また、特許文献6には、可燃性発泡剤を用いて得られた発泡成形体の成形倍数が35倍以下好ましくは30倍以下のスチレン改質ポリエチレン系発泡成形体であって、且該成形倍数をY(倍)とし、該スチレン改質ポリエチレン系発泡成形体の成形体中に残存する可燃性発泡剤の量をX(重量%)とした場合に、YとXとの間に式:X2・Y5の関係が成立することを特徴とする難燃性スチレン改質ポリエチレン系発泡成形体が提案されている。

【0009】

また、特許文献7には、ポリオレフィン及び難燃性ポリオレフィン樹脂材料を素材としてパウダリング成形により形成した樹脂成形品、及びこの成形品と、ポリオレフィン及び難燃性ポリオレフィン樹脂材料に発泡材を配合した発泡層とをパウダリング成形により二層構造に一体に形成した樹脂成形品と二層構造樹脂成形品の成形方法が提案されている。

【0010】

また、特許文献8には、高圧耐火ケーブル接続部の外部耐火層を形成する改良した構造に関し、導体上に耐火層を有した耐火ケーブル同士を接続した接続部であって、導体上にマイカなどの無機絶縁層を施し、その上に所定の絶縁性を持たせるためポリエチレン、ビニルなどの絶縁処理を施して耐火接続部を形成した後、その上にさらに無機物の耐火層からなる外部耐火層を形成する場合において、外部耐火層にパテ状(粘土など)のシリコンコンパウンドなど無機性分を主成分とする材料を用い、これを予め二分割で所定の形状に予備成形してプレ成形品を形成し、これを上記耐火接続部を覆うようにし、二分割のプレ成形品の接合部を互いに合わせて一体に接合させて外部耐火層を形成した高圧耐火ケーブル接続部が提案されている。

【0011】

また、特許文献9には、成形後の工程においてポリエチレンテレフタレート成形品に着色剤又は添加剤を施す方法、及びこのような製造法によって得られる物品に関し、特に、ポリエチレンテレフタレートの容器又は容器予備成形物を供給すること;容器又は容器予備成形物のポリエチレンテレフタレートに対して化学的親和力を有する1種以上の着色剤を、液状媒体中溶液又は液状媒体中分散液として収容する着色ゾーンを設けること;及び着色ゾーンにおいて、容器又は容器予備成形物と1種以上の着色剤とを、1種以上の着色剤の少なくとも一部を液状媒体から移行させ、そして容器又は容器予備成形物に結合させるのに効果的な条件下において、液状媒体中にてある時間にわたって接触させること;を含む、着色されたポリエチレンテレフタレート容器又は容器予備成形物を製造する方法が提案されている。

【0012】

また、特許文献10には、分別処理が容易性、リサイクル性の改善のため、オレフィン系樹脂を主成分とする樹脂組成物よりなる表皮層(A)、難燃性オレフィン系樹脂主成分とする樹脂組成物よりなる発泡層(B)及び基材(C)の3層からなる積層体であり、表皮層(A)又は表皮層(A)及び発泡層(B)をパウダースラッシュ成形法により形成し3層が一体成形されていることを特徴とする難燃性樹脂成形品が提案されている。

【0013】

また、特許文献11には、制動特性・握りやすさを改善するため、ポリアセタール成形品上へ熱可塑性ポリアミドエラストマーを射出(多成分射出成形)し、両材料間の接着強度を少なくとも0.5N/mm2としたコネクタが提案されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特関2001−145公報

【特許文献2】特開2001−232663公報

【特許文献3】特開2000−513720公報

【特許文献4】特開2001−353831公報

【特許文献5】特関2002−75983公報

【特許文献6】特開平6−57027号公報

【特許文献7】特開平7−251423号公報

【特許文献8】特開平8−65874号公報

【特許文献9】特願2004−54443公報5

【特許文献10】特開平11−300909公報

【特許文献11】特表2007−534516公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明の課題は、難燃剤を内添した樹脂成形品に比べ、樹脂成形品としての機能・特性を維持しつつ、難燃性を改善した樹脂成形品を提供することである。

【課題を解決するための手段】

【0016】

上記課題は、以下の手段により解決される。即ち、

請求項1に係る発明は、

中空部を持つ樹脂成形品本体と、

前記樹脂成形品本体における前記中空部に配置される難燃性部材であって、難燃剤を含んで構成される難燃性部材と、

を備える樹脂成形品。

【0017】

請求項2に係る発明は、

前記樹脂成形品本体が、ポリアセタール樹脂成形品本体である請求項1に記載の樹脂成形品。

【0018】

請求項3に係る発明は、

前記難燃性部材が、液状の前記難燃剤と、当該難燃剤を内包する袋状部材であって前記樹脂成形品本体よりも低い溶融温度を持つ袋状部材と、を含んで構成される請求項1に記載の樹脂成形品。

【0019】

請求項4に係る発明は、

前記樹脂成形品本体が、前記難燃性部材が配置された前記中空部から当該樹脂成形品本体の外面へ通じる孔を有する請求項3に記載の樹脂成形品。

【0020】

請求項5に係る発明は、

前記樹脂成形品本体の少なくとも一部の外面に、不燃材を含んで構成される層をさらに備える請求項1に記載の樹脂成形品。

【0021】

請求項6に係る発明は、

前記樹脂成形品本体の少なくとも一つの外面に配置され、樹脂成形品本体が投影される投影面積よりも大きい面を持つ保護部材であって、不燃材、又は難燃度(UL規格)若しくはコンカロリーメータ特性(熱量/着火時間)が樹脂成形品本体よりも高い材料で構成された保護部材をさらに備える請求項1に記載の樹脂成形品。

【発明の効果】

【0022】

請求項1に係る発明によれば、難燃剤を内添した樹脂成形品に比べ、樹脂成形品としての機能・特性を維持しつつ、難燃性が改善される。

請求項2に係る発明によれば、難燃剤を内添したポリアセタール樹脂成形品に比べ、樹脂成形品を構成する樹脂の基本特性を維持しつつ、難燃性が改善される。

請求項3に係る発明は、固体状の難燃剤を適用した場合に比べ、難燃性が改善される。

請求項4に係る発明は、本構成を有さない場合に比べ、難燃性が改善される。

請求項5に係る発明によれば、本構成を有さない場合に比べ、難燃性が改善される。

請求項6に係る発明によれば、本構成を有さない場合に比べ、難燃性が改善される。

【図面の簡単な説明】

【0023】

【図1】第1実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図2】第1実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【図3】第2実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図4】第2実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【図5】第3実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図6】第3実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【図7】第4実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図8】第4実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【図9】第5実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。

【図10】第5実施形態に係る歯車(樹脂成形品)を示す概略断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の一例である実施形態について図面を参照しつつ詳細に説明する。なお、実質的に同一の機能・作用を持つ部材には、全図面通して同じ符合を付与して説明し、重複する説明は省略することがある。

【0025】

(第1実施形態)

図1は、第1実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図2は、第1実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図1のA1−A1断面図であり、(B)が図1のB1−B1断面図である。

【0026】

第1実施形態に係る歯車101は、図1乃至図2に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0027】

歯車本体10は、例えば、軸穴11Aが形成された円筒状のハブ11(内周側円筒部)と、ハブ11よりも外径が大きく同心円状に位置する円筒状のリム12(外周側円筒部)とを備えている。リム12の外周面には、歯車軸方向に延びると共に歯車径方向に突出する歯13が、歯車周方向に特定の間隔で配置されている。

【0028】

歯車本体10は、ハブ11の外周面とリム12の内周面とを歯車軸方向中央部であって歯車周方向に沿って連結するウエブ14(円板状部)を備えている。ウエブ14の両側面には、歯車径方向に延びると共に歯車軸方向に突出し、ハブ11の外周面とリム12の内周面とを歯車軸方向に沿って連結するリブ15(突出部)が配置されている。リブ15は、歯車周方向に特定の間隔で複数配置されている。本実施形態では、リブ15は、ウエブ14の一側面当たり、歯車周方向に等間隔で4つ配置されている。

【0029】

歯車本体10は、例えば、溶融した樹脂材料を金型内から射出することにより成形されるが、これに限られるものではなく、周知の成形加工により成形されてものであってもよい。

【0030】

歯車本体10を構成する樹脂としては、例えば、ポリアセタール樹脂(POM)を適用している。歯車本体10を構成する樹脂としては、ポリアセタール樹脂(POM)に限られず、ポリブチレンテレフタレート樹脂、ポリフェニレンスルフィド樹脂、ポリアミド樹脂等が挙げられる。

【0031】

歯車本体10は、ハブ11の外周面と、リム12の内周面と、ウエブ14の側面と、リブ15の側面と、で囲まれた凹部16(中空部)が配置されている。本実施形態では、凹部16は、歯車の一方の側面当たり4つ設けられ、全体で8つ配置されている。そして、凹部16には、難燃性部材20が充填されて配置されている。本実施形態では、複数の凹部のうち、全ての凹部16に難燃性部材20が充填された形態を説明するが、これに限られず、複数の凹部16のうち、幾つかの凹部16に難燃性部材20が充填された形態であってもよい。

【0032】

難燃性部材20は、難燃剤単独で構成されていてもよいし、難燃剤と樹脂との混合物で構成されていてもよい。

【0033】

難燃剤としては、ハロゲン系難燃剤、リン系難燃剤、無機系難燃剤、イオン流体難燃剤などが挙げられる。難燃剤は、それぞれ単独で用いても、あるいは2種以上を混合して用いてもよい。

【0034】

ハロゲン系難燃剤としては、例えば、臭素系難燃剤(例えば、テトラブロモビスフェノールA(TBA)、ヘキサブロモベンゼン、デカブロモジフェニルエーテル、テトラブロモエタン(TBE)、テトラブロモブタン(TBB)、ヘキサブロムシクロデカン(HBCD)等)、塩素系難燃剤(例えば、塩素化パラフィン、塩素化ポリフェニル、塩化ジフェニル、パークロロペンタシクロデカン、塩素化ナフタレン等)が挙げられ、これらは、三酸化アンチモンなどと併用することにより、より難燃効果が発揮される。

【0035】

リン系難燃剤としては、燐酸アンモニウム塩、トリクレジルフォスフェート、トリ(β−クロロエチル)ホスフェート、トリ(ジクロロプロピル)ホスフェート、トリ(ジブロモプロピル)ホスフェート、2,3−ジブロモプロピル−2,3−クロロプロピルホスフェートなどが挙げられる。

【0036】

無機系難燃剤としては、例えば、水酸化アルミニウム、水酸化マグネシウム、リン酸エステルもしくはハロゲン化リン酸エステルなど、水酸化ジルコニウム、塩基性炭酸マグネシウム、ドロマイト、ハイドロタルサイト、水酸化カルシウム、水酸化バリウム、酸化スズの水和物、硼砂などの無機金属化合物の水和物、硼酸亜鉛、メタ硼酸亜鉛、メタ硼酸バリウム、炭酸亜鉛、炭酸マグネシウム−カルシウム、炭酸カルシウム、炭酸バリウム、酸化マグネシウム、酸化モリブデン、酸化ジルコニウム、酸化スズ、赤リンなどが挙げられるが、中でも、水酸化アルミニウム、水酸化マグネシウム、水酸化ジルコニウム、塩基性炭酸マグネシウム、ドロマイト、ハイドロタルサイトからなる群から選ばれた少なくとも1種の金属化合物の水和物、特に、水酸化アルミニウム、水酸化マグネシウムは難燃効果が高く、経済的にも有用である。

【0037】

上記無機系難燃剤の好ましい粒径は、種類によって異なるが、例えば、水酸化アルミニウム、水酸化マグネシウムにおいては、平均粒径が20μm以下、好ましくは10μm以下が好ましい。

【0038】

イオン流体難燃剤としては、イオンのみ(アニオン、カチオン)から構成される「塩」であり、特に液体の化合物である、いわゆるイオン液体であれば特に制限無く使用することができる。陽イオンの種類としてはピリジン系、脂環族アミン系、脂肪族アミン系の3種が挙げられ、具体的には、イミダゾリウム塩類やピリジニウム塩類などのアンモニウム系、ホスホニウム系、ハロゲン系イオンなど、が好ましい。これら陽イオンに組み合わせる陰イオンとしては、フッ化物イオンやトリフラートなどのフッ素系が挙げられる。具体的には、エチル−メチルイミダゾリウムの(CF3SO2)2N塩、ブチル−メチルイミダゾリウムのBF4塩、ヘキシル−メチルイミダゾリウムのPF6塩などが挙げられる。

【0039】

難燃剤と混合される樹脂としては、フェノール樹脂、エポキシ樹脂、イミド樹脂、不飽和ポリエステル樹脂、メラミン樹脂等が挙げられる。

【0040】

難燃剤と樹脂との混合物で構成した難燃性部材20において、難燃剤としてハロゲン系難燃剤やリン系難燃剤を選択した場合、難燃剤は、例えば、樹脂100質量部に対して5質量部以上50質量部以下の範囲で配合されることが好ましく、6質量部以上40質量部以下の範囲で配合されることがより好ましい。

一方、難燃剤として無機系難燃剤を選択した場合、難燃剤は、例えば、樹脂100質量部に対して30質量部以上200質量部以下の範囲で配合されることが望ましく、40質量部以上150質量部以下の範囲で配合されることがより好ましい。

【0041】

また、難燃性部材20は、難燃剤(固体状の難燃剤)と、これを内包する袋状部材とで構成されていてもよい。

袋状部材を構成する材料としては、例えば、後述する第3実施形態で説明するものと同様な特性を有するものが好適に挙げられる。

【0042】

難燃性部材20は、歯車本体10の凹部16に難燃剤(固体状の難燃剤)を充填し、キャップ部材により凹部16を塞いで配置されていてもよい。

【0043】

難燃性部材20は、UL−94で規定される難燃度(UL規格)がV−2以上となるもの、又はコンカロリーメータ特性(最大発熱速度(w/cm2))が80w/cm2以下となるものが望ましい。無論、難燃性部材20は、これらの特性が歯車本体10(樹脂成形品本体)よりも高い特性を持つ部材である。

【0044】

なお、難燃度(UL規格)は、米国のUNDERWRITERS LABORATORIES INC.社が制定、認可している電気機器に関する安全性の規格であり、UL燃焼試験法による垂直燃焼試験により規定された規格である。難燃性の程度によりV−0、V−1、V−2がありV−0に近づくほど高難燃性であることを示している。燃焼時間が10秒以下から30秒以下で燃焼しながら落ちる溶融物がない場合(落下(ドリップ)により試験片支持部の下にある綿が着火しないこと。落下があっても綿着火しなければV−0/V−1となる)でV−0〜V−1レベル、及び燃焼しながら落下し綿に着火する場合はV−2である。

【0045】

一方、コンカロリーメータ特性は、対象部材の試料片を作製し、これをマルチコーンカロリーメータ(東洋精機社製)を用いて、発熱速度・熱量及び着火時間を測定し、3つの試料片の平均値として求められる値である。

【0046】

難燃性部材20は、その量が歯車本体10(樹脂成形品本体)を構成する樹脂2質量部に対し1質量部以上の比率となるように配置させることがよい。

【0047】

以上説明した本実施形態に係る歯車101(樹脂成形品)では、歯車本体10(樹脂成形品本体)に設けられている凹部16に難燃性部材20が配置されている。

【0048】

ここで、従来の難燃性が付与された樹脂成形品(例えば、ABSやPC/ABSアロイ及びPET樹脂・PP樹脂で構成された樹脂成形品)は、難燃剤と称する添加剤をプラスチックの中に二軸押出機等を用いて溶融混合して得られた素材(ペレット)を、射出成形装置等により所望の形状を有する金型に溶融・射出充填・冷却することにより成型し、樹脂成形品とされている。樹脂成形品は樹脂に難燃剤を溶融混合したペレットを用いるため、添加した難燃剤の存在により、安定性が悪くなったり、樹脂の特性(例えば機械特性や耐水性等)を損ない易いのが現状である。

【0049】

そこで、本実施形態に係る歯車101(樹脂成形品)では、上記の如く、歯車本体10(樹脂成形品本体)に難燃剤を内添せず、歯車本体10の構成面(凹部16内壁面)に難燃性部材20を配置させることで、歯車本体10(これを構成する樹脂)に難燃剤を配合しなくとも、難燃性が付与される。また、歯車本体10が持つ凹部16に難燃性部材を配置しているので、歯車本体10の機能を害し難い。このため、本実施形態に係る歯車101(樹脂成形品)では、歯車(樹脂成形品)としての機能・特性を維持しつつ、難燃性が改善される。

【0050】

また、本実施形態に係る歯車101(樹脂成形品)では、歯車本体10を構成する樹脂としては、ポリアセタール樹脂(POM)を適用している。ポリアセタール樹脂(POM)は、摺動性(例えば耐摩耗性)、耐薬品性、耐クリープ性などに優れたエンジニヤリングプラスチックであり、機器(例えば複写機やプリンター等)の樹脂成形品(例えば摺動部品やハンドル等)として多用されている。特に、POMは単体として摺動性・クリープ特性・機械特性等を持つ材料であることから、歯車(ギア部材)の構成材料として適しており、他の樹脂への代替化が難しい。一方で、POMは特異な化学構造を有し、モノマーの分解を生じること、また、その構造に起因して難燃剤との親和性が乏しく、樹脂の基本特性を損なうことなく難燃剤をPOMに溶融混合することにより難燃性を付与することが困難な材料である。また、POMは他の樹脂とのアロイ化も困難である。このため、本実施形態に係る歯車101では、ポリアセタール樹脂(POM)樹脂成形品の基本特性を維持しつつ、難燃性が改善される。

【0051】

なお、本実施形態に係る歯車101では、設計上予め歯車本体10が持つ凹部16に難燃性部材を配置した形態を説明したが、別途、難燃性部材20を配置するための凹部16を設けた形態であってもよい。

ここで、中空部とは、歯車(樹脂成形品)の構成部材で囲まれた空間を意味し、構成部材で閉じられた空間であってもよいし、一部が外部に開放された空間であってもよい。

【0052】

(第2実施形態)

図3は、第2実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図4は、第2実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図3のA3−A3断面図であり、(B)が図3のB3−B3断面図である。

【0053】

第2実施形態に係る歯車102は、図3乃至図4に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0054】

歯車本体10を構成する円筒状のリム12(外周側円筒部)には、歯車軸方向に貫通する貫通孔17(中空部)が、歯車周方向に特定の間隔で複数配置されている。そして。この貫通孔17にも難燃性部材20が充填して配置されている。

【0055】

これら以外は、第1実施形態と同様であるため、説明を省略する。

【0056】

以上説明した本実施形態に係る歯車102(樹脂成形品)でも、上記の如く、歯車本体10(樹脂成形品本体)に難燃剤を内添せず、その構成面(凹部16内壁面、及び貫通孔17内壁面)に難燃性部材20を配置させることで、歯車本体10(これを構成する樹脂)に難燃剤を配合しなくとも、難燃性が付与される。また、歯車本体10が持つ凹部16、及び貫通孔17(中空部)に難燃性部材を配置しているので、歯車本体10の機能を害し難い。このため、本実施形態に係る歯車102(樹脂成形品)では、歯車(樹脂成形品)としての機能・特性を維持しつつ、難燃性が改善される。

【0057】

なお、本実施形態に係る歯車102では、別途、難燃性部材20を配置するための貫通孔17(中空部)を設けた形態を説明したが、設計上予め歯車本体10が持つ中空部に難燃性部材20を配置した形態でもよい。

【0058】

(第3実施形態)

図5は、第3実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図6は、第3実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図5のA5−A5断面図であり、(B)が図5のB5−B5断面図である。

【0059】

第3実施形態に係る歯車103は、図5乃至図6に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0060】

歯車本体10を構成する円筒状のリム12(外周側円筒部)には、歯車径方向に貫通する通液孔18(孔)が複数配置されている。通液孔18(孔)は、難燃性部材20が配置された凹部16から歯車本体10の外面へ通じる孔である。通液孔18は、リム12の歯車軸方向両端部に配置されると共に、歯車周方向に沿って特定の間隔で配置されている。本実施形態では、一つの難燃性部材20が配置された凹部16一つ当たり、2つの通液孔18が配置されている。

【0061】

通液孔18は、例えば、歯車の隣り合う歯13の間の距離を最大径として設けられる。また、通液孔18は、歯車本体10よりも溶融温度が低い材料(例えば、ワックス)等により塞いでいてもよい。当該材料で通液孔18を塞いでも、加熱により当該材料が溶融することで当該通液孔18が貫通される。

【0062】

難燃性部材20は、液状の難燃剤21と、液状の難燃剤21を内包する袋状部材22と、で構成されている。袋状部材22は、歯車本体10(樹脂成形品本体)よりも低い溶融温度を持つ部材である。

【0063】

液状の難燃剤21としては、例えば、上述のイオン液体、液状のリン系難燃剤、難燃性を示す化合物の水溶液等が挙げられる。

イオン液体としては、例えば、エチル−メチルイミダゾリウムの(CF3SO2)2N塩、ブチル−メチルイミダゾリウムのBF4塩、ヘキシル−メチルイミダゾリウムのPF6塩等が挙げられる。

液状のリン系難燃剤としては、大八化学(株)製のCR−741、同CR−733S、TPP(トリフェニルフォスフェート)等が挙げられる。

難燃性を示す化合物の水溶液としては、例えば、硫安水溶液、ミョウバン水溶液、ホウ酸の水溶液等が挙げられる。

【0064】

袋状部材22を構成する材料としては、例えば、ポリエチレン、ポリプロピレン等が挙げられる。

【0065】

袋状部材22は歯車本体10(樹脂成形品本体)よりも低い溶融温度を持つ部材であるが、袋状部材22と歯車本体10との溶融温度の差は例えば20℃以上80℃以下であることがよい。

【0066】

ここで、溶融温度は、示差走査熱量計(エスアイアイ・ナノテクノロジー(株)社製:EXSTAR6000(DSC)、熱分析システム)を用い、JIS 7121−1987に準拠して測定した。この装置の検出部の温度補正にはインジウムと亜鉛の溶融温度を用い、熱量の補正にはインジウムの融解熱を用いた。試料はアルミニウム製パンに入れ、サンプルの入ったアルミニウム製パンと対照用の空のアルミニウム製パンとをセットし、昇温速度10℃/minで測定を行う。そして、測定により得られたDSC曲線の融解ピークのうち、最大の融解ピークの頂点の温度をもって溶融温度とする。

【0067】

これら以外は、第1実施形態と同様であるため、説明を省略する。

【0068】

以上説明した本実施形態に係る歯車103(樹脂成形品)では、上記の如く、難燃性部材20が液状の難燃剤21を内包する袋状部材22とで構成されている。そして、袋状部材22が歯車本体10(樹脂成形品本体)よりも低い溶融温度を持つ部材であることから、歯車が加熱されていくと、歯車本体10によりも先に袋状部材22が溶融して破断する。すると、袋状部材22が内包していた液状の難燃剤21が、漏れ出し広がって広範囲にわたり歯車本体10に付着される。このため、本実施形態に係る歯車103(樹脂成形品)では、固体状の難燃剤を適用した場合に比べ、難燃性が改善される。

【0069】

また、本実施形態に係る歯車103(樹脂成形品)では、上記の如く、難燃性部材20が配置された凹部16から歯車本体10の外面へ通じる通液孔18(孔)が設けられていることから、上記袋状部材22が溶融して破断することで、漏れ出した液状の難燃剤21が通液孔18を通じて、歯車本体10の外周面(本実施形態では歯車本体10を構成する円筒状のリム12外周面)に付着される。つまり、通液孔18を設けることで、所望の歯車本体10(樹脂成形品本体)の外面へ迅速に液状の難燃剤21が付着する。このため、本実施形態に係る歯車103(樹脂成形品)では、当該通液孔18を設けない場合に比べ、難燃性が改善される。

【0070】

(第4実施形態)

図7は、第4実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図8は、第4実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図7のA7−A7断面図であり、(B)が図7のB7−B7断面図である。

【0071】

第4実施形態に係る歯車104は、図7乃至図8に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0072】

歯車本体10における、リム12(外周側円筒部)の外周面、歯13、及びハブ11(内周側円筒部)の外周面(即ち、歯車本体10の軸方向両側面に該当する外面)には、不燃材で構成された不燃層23が配置されている。つまり、歯車本体10の凹部16の内壁面にも、不燃層23が配置されている。つまり、不燃層23は、歯車本体10の凹部16の内壁面と難燃性部材20との間に介在して配置されている。

【0073】

不燃層23を構成する不燃材とは、酸素指数26以上で定義される材料である。不燃材として具体的には、例えば、セラミック、金属、難燃樹脂等が挙げられる。

セラミックとしては、例えばジルコニア、アルミナ、窒化アルミニウム等が挙げられる。

金属としては、例えばアルミニウム、ステンレス等が挙げられる。

セラミックで構成された不燃層23(セラミック層)は、例えばスラリーの焼成、セラミックブロックの機械加工により形成される。

金属で構成される不燃層23(金属層)は、例えばメッキ処理により形成される。また、金属で構成される不燃層23(金属層)は、アルミやステンレス箔を歯車本体10の軸方向両側面形状にあわせて成形した部材を用いて配置してもよい。

難燃樹脂としては、例えば、イミド樹脂、フッ素樹脂が挙げられる。これらは焼結成形したあと空隙に合わせて機械加工して作られた部材を歯車本体10の軸方向両側面形状にあわせて成形した部材を用いて配置してもよい。

【0074】

図示しないが、不燃層23は、歯車本体10の当該不燃層23形成面に不燃層のひび割れ抑制のため、例えば、プラズマ処理、樹脂層、弾性層を順次積層した後、配置することがよい。

【0075】

これら以外は、第1実施形態と同様であるため、説明を省略する。

【0076】

以上説明した本実施形態に係る歯車104(樹脂成形品)では、上記の如く、歯車本体10(樹脂成形品本体)の少なくとも一部の外面に、不燃材を含んで構成される不燃層を配置させることで、直火が直接歯車本体10(樹脂成形品本体)に接することがないため、また、輻射熱量が低減されると共に、これにより着火時間や分解ガス拡散量が低減されると考えられる。このため、本実施形態に係る歯車104でも、第1実施形態に比べ、難燃性が改善される。

【0077】

(第5実施形態)

図9は、第5実施形態に係る歯車(樹脂成形品)を示す概略斜視図である。図10は、第5実施形態に係る歯車(樹脂成形品)を示す概略断面図であり、(A)が図9のA9−A9断面図であり、(B)が図9のB9−B9断面図である。

【0078】

第5実施形態に係る歯車105は、図9乃至図10に示すように、歯車本体10と、難燃性部材20と、を備えている。

【0079】

歯車本体10の軸方向の両側面には、歯車本体10と同軸で円板状部材30(保護部材)が配置されている。円板状部材30は、歯車本体10の外径よりも大きな径を持つ部材である。つまり、円板状部材30は、当該円板状部材30に対して樹脂成形品本体が投影される投影面積よりも大きい面を持つ部材である。

【0080】

具体的には、円板状部材30は、歯車本体10に配置する面に交差(例えば直交)する方向に投影される投影面積(例えば歯車本体10の軸方向に投影される投影面積)よりも大きい面を持ち、当該面で歯車本体10と接触配置されている。円板状部材30には、ハブ11(内周側円筒部)の軸穴11Aを露出するための開口が中心部に設けられている。

【0081】

円板状部材30の配置形態は、例えば、歯車本体10との対向面側に突起部(スナップフィット等)を設け、これを歯車本体10の凹部16に嵌め込んで配置する形態や、上記ハブ11(内周側円筒部)の軸穴11Aを露出するための開口を当該ハブ11に嵌め込んで配置する形態等が挙げられるが、特に制限はなく、例えば、歯車本体10に接着して配置する形態であってもよい。

【0082】

円板状部材30を構成する材料は、不燃材が挙げられる。また、円板状部材30を構成する材料としては、酸素指数26よりも高い樹脂材料も挙げられる。

【0083】

不燃材としては、上記挙げられたセラミック、金属等が挙げられる。また、不燃材としては、酸素指数26以上の材料も挙げられ、具体的には、例えば、ポリエーテルエーテルケトン(PEEK)、フェノール樹脂、エポキシ樹脂、イミド樹脂等が挙げられる。

【0084】

これら以外は、第1実施形態と同様であるため、説明を省略する。

【0085】

以上説明した本実施形態に係る歯車105(樹脂成形品)では、上記の如く、上記特定の材料で構成され、歯車本体10(樹脂成形品本体)が投影される投影面積よりも大きい面を持つ保護部材の役割も担っている。円板状部材30により、歯車本体10(樹脂成形品本体)を保護することで、直火が直接歯車本体10(樹脂成形品本体)に接することがないため、また、輻射熱量が低減されると共に、これにより着火時間や分解ガス拡散量が低減されると考えられる。また、歯車本体10(樹脂成形品本体)よりも外径が大きい円板状部材30により保護されることで、外部の熱を遮断し易くなる。このため、本実施形態に係る歯車105では、第1実施形態に比べ、難燃性が改善される。

【0086】

[試験例]

以下、上記本実施形態に係る歯車の作用効果を確認するための試験例について説明する。

【0087】

(試験例1−1)

まず、POM(旭化成工業社製「テナック4060」、溶融温度約160℃))のペレットを準備し、成形機(日清樹脂工業社製:NEX500)により射出成形して、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。

次に、エポキシ樹脂(昭和高分子製「商品名Araldite」)の主剤と硬化剤を等量0.5gづつ混合した混合物1.0gに、水酸化マグネシウム(協和化学社製「キスマー5A」、分解開始温度:約350℃)3.5g質量部を入れて、難燃性部材を準備した。

次に、難燃性部材が硬化する前に、2.8gの質量を有する歯車本体の凹部にこれらを1.4g充填し室温に3時間放置した。なお、難燃性部材は、水酸化マグネシウムの量がPOM2質量部に対し3分の一質量部の比率となるように、当該凹部に充填させた。

このようにして、歯車を作製した。

【0088】

(試験例1−2)

試験例1と同様にして、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。

次に、リン系難燃剤(大八化学社製:PX200 分解温度約325℃)をポリエチレン袋((株)生産日本社製「ユニパック」、溶融温度130℃)に圧縮・充填して、難燃性部材を準備した。

次に、難燃性部材を、歯車本体の凹部に充填した。なお、難燃性部材は、水酸化マグネシウムの量がPOM2質量部に対し3分の一質量部の比率となるように、当該凹部に充填させた。

このようにして、歯車を作製した。

【0089】

(試験例2)

まず、POM(旭化成工業社製「テナック4060」、溶融温度約160℃))のペレットを準備し、凹部及び貫通孔を持つ歯車本体を作製した(第2実施形態:図3乃至図4参照)。

次に、上記試験例1と同様にして、乾燥・固化させた難燃性部材を、歯車本体の凹部に充填した。なお、難燃性部材は、凹部に水酸化マグネシウムの量がPOM2質量部に対し三分の一質量部の比率となるように、当該凹部に充填させた。

次に、歯車本体の貫通孔に、試験例1と同様に作製した乾燥・固化前の難燃性部材をシリンジで充填し、その後、乾燥・固化させた。なお、難燃性部材は、水酸化マグネシウムの量がPOM2質量部に対し三分の一質量部の比率となるように、当該凹部に充填させた。

このようにして、歯車を作製した。

【0090】

(試験例3)

まず、POM(旭化成工業社製「テナック4060」、溶融温度約160℃))のペレットを準備し、凹部及び通液孔(外径1.5mm)を持つ歯車本体を作製した(第3実施形態:図5乃至図6参照)。

次に、液状の難燃剤としてのイオン性液体(1−エチル−3−メチルイミダゾリウムテトラフルオロボレート)を、をポリエチレン袋((株)生産日本社製「ユニパック」、溶融温度130℃)に充填して、難燃性部材を準備した。

次に、難燃性部材を、歯車本体の凹部に充填した。なお、難燃性部材は、イオン性液体の量がPOM2質量部に対し三分の一質量部の比率となるように、当該凹部に充填させた。

このようにして、歯車を作製した。

【0091】

(試験例4)

試験例1と同様にして、凹部を持つ歯車本体を作製した(第4実施形態:図7乃至図8参照)。

次に、歯車本体の軸方向両側面に、プラズマ処理を施した後、厚み約100μmでエポキシ接着剤(昭和高分子(株)製、Araldite硬化剤0.5質量部、同主剤0.5質量部)、及び厚み約100μmでゴム層(セメダイン521(ニトリルゴム系接着剤)の層)を形成した。その後、弾性層等が形成された歯車本体の軸方向両側面に厚み約30μmのニッケルメッキ層を形成した(第4実施形態:図7乃至図8参照)。

次に、試験例1と同様にして、歯車本体の作製、その凹部への難燃性部材の充填を行った。

このようにして、歯車を作製した。

【0092】

(試験例5)

試験例1と同様にして、歯車本体の作製、その凹部への難燃性部材の充填を行った。

次に、酸素指数約43のトーロン(ポリアミドイミド樹脂:ソルベイアドバンストポリマーズ(株)からなる材料を成形して、歯車本体の外形よりも大きい円板状部材を準備し、これを歯車本体の軸方向両側面へ装着した(第5実施形態:図9乃至図10参照)。

このようにして、歯車を作製した。

【0093】

(比較例1)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))のペレットを準備し、凹部及び貫通孔を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0094】

(比較例2−1)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))100質量部に、燐酸アンモニウム塩(APP:クラリアントジャパン社製「APP422」、分解開始温度:約220℃)25質量部を内添したペレットを準備し、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0095】

(比較例2−2)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))100質量部に、燐酸アンモニウム塩(APP:クラリアントジャパン社製「APP422」、分解開始温度:約220℃)50質量部を内添したペレットを準備し、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0096】

(比較例3)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))100質量部に、水酸化マグネシウム(協和化学社製「キスマー5A」、分解開始温度:約350℃)25質量部を内添したペレットを準備し、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0097】

(比較例4)

POM(旭化成工業社製「テナック4060」、溶融温度約160℃))100質量部に、臭素系難燃剤ブロム化エポキシ:(第一工業製薬(株)社製「SR−245」、分解開始温度:約375℃)25質量部を内添したペレットを準備し、凹部を持つ歯車本体を作製した(第1実施形態:図1乃至図2参照)。これを歯車とした。

【0098】

(評価)

得られた歯車に対して、以下の評価を行った。結果を表1に示す。

なお、表1には、歯車本体(比較例は歯車そのもの)の難燃度(UL規格)、コンカロリーメータ特性(熱量/着火時間)についても示す。

【0099】

−難燃性の評価−

上記コンカロリーメータ特性を測定し、評価した。評価基準は以下の通りである。

◎:最大発熱量がPOM単体の半分以下で、かつ、着火時間が2倍以上延びる場合。

○:最大発熱量がPOM単体より小さい場合。

△:着火時間がPOMより長い場合。

×:POMと同等(±10%の範囲)以上の最大発熱量である場合。

【0100】

−摺動性の評価−

摺動性について、JIS K7204(摩耗テスト)に準じて評価した。評価基準は以下の通りである。

○:POM単体と同等(±10%の範囲)の摩耗量の場合。

×:POM単体の摩耗量よりも大きい場合。

【0101】

−機械特性の評価−

機械特性について、次のようにして評価した。シャルピー耐衝撃強度を(JIS K7111)に準じて計測した。評価基準は以下の通りである。

○:POMと同等(9kJ/m2±0.9kJ/m2の範囲)の値となる場合。

×:POMの値(9kJ/m2−0.9kJ/m2)以下となる場合。

【0102】

−成形性の評価−

成形性について、次のようにして評価した。成形機(日精樹脂工業製NEX500)を用い短冊状(125mm長さ×厚さ2mm×幅12.5mmの試験片を作製した評価基準は以下の通りである。

○:POM同等の成形性である場合。

×:成形不良(外観の不良、もしくは計量の不良)が発生した場合。

【0103】

【表1】

【0104】

上記結果から、試験例は、比較例に比べ、難燃性、摺動性、機械特性、及び成形性が共に優れていることがわかる。

【0105】

なお、上記いずれの実施形態では、樹脂成形品として歯車を適用した形態を説明したが、これに限られず、本実施形態は難燃性が要求される樹脂成形品であれば、特に制限なく適用される。

また、上記いずれの実施形態を組み合わせた形態も適用され得る。

【符号の説明】

【0106】

10 歯車本体

11 ハブ

11A 軸穴

12 リム

13 歯

14 ウエブ

15 リブ

16 凹部

17 貫通孔

18 通液孔

20 難燃性部材

21 液状の難燃剤

22 袋状部材

23 不燃層

30 円板状部材

101、102、103、104、105 歯車

【特許請求の範囲】

【請求項1】

中空部を持つ樹脂成形品本体と、

前記樹脂成形品本体における前記中空部に配置される難燃性部材であって、難燃剤を含んで構成される難燃性部材と、

を備える樹脂成形品。

【請求項2】

前記樹脂成形品本体が、ポリアセタール樹脂成形品本体である請求項1に記載の樹脂成形品。

【請求項3】

前記難燃性部材が、液状の前記難燃剤と、当該難燃剤を内包する袋状部材であって前記樹脂成形品本体よりも低い溶融温度を持つ袋状部材と、を含んで構成される請求項1に記載の樹脂成形品。

【請求項4】

前記樹脂成形品本体が、前記難燃性部材が配置された前記中空部から当該樹脂成形品本体の外面へ通じる孔を有する請求項3に記載の樹脂成形品。

【請求項5】

前記樹脂成形品本体の少なくとも一部の外面に、不燃材を含んで構成される層をさらに備える請求項1に記載の樹脂成形品。

【請求項6】

前記樹脂成形品本体の少なくとも一つの外面に配置され、樹脂成形品本体が投影される投影面積よりも大きい面を持つ保護部材であって、不燃材、又は難燃度(UL規格)若しくはコンカロリーメータ特性(熱量/着火時間)が樹脂成形品本体よりも高い材料で構成された保護部材をさらに備える請求項1に記載の樹脂成形品。

【請求項1】

中空部を持つ樹脂成形品本体と、

前記樹脂成形品本体における前記中空部に配置される難燃性部材であって、難燃剤を含んで構成される難燃性部材と、

を備える樹脂成形品。

【請求項2】

前記樹脂成形品本体が、ポリアセタール樹脂成形品本体である請求項1に記載の樹脂成形品。

【請求項3】

前記難燃性部材が、液状の前記難燃剤と、当該難燃剤を内包する袋状部材であって前記樹脂成形品本体よりも低い溶融温度を持つ袋状部材と、を含んで構成される請求項1に記載の樹脂成形品。

【請求項4】

前記樹脂成形品本体が、前記難燃性部材が配置された前記中空部から当該樹脂成形品本体の外面へ通じる孔を有する請求項3に記載の樹脂成形品。

【請求項5】

前記樹脂成形品本体の少なくとも一部の外面に、不燃材を含んで構成される層をさらに備える請求項1に記載の樹脂成形品。

【請求項6】

前記樹脂成形品本体の少なくとも一つの外面に配置され、樹脂成形品本体が投影される投影面積よりも大きい面を持つ保護部材であって、不燃材、又は難燃度(UL規格)若しくはコンカロリーメータ特性(熱量/着火時間)が樹脂成形品本体よりも高い材料で構成された保護部材をさらに備える請求項1に記載の樹脂成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−229241(P2010−229241A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−76726(P2009−76726)

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]