樹脂成形部品の変形解析方法

【課題】 成形変形解析,塗装変形解析及び耐熱変形解析を連携させて、変形解析結果の解析精度を向上させるようにした樹脂成形部品の変形解析方法を提供する。

【解決手段】 樹脂成形部品の設計形状モデル11から成形変形解析21を行ない、成形変形の変形モデル22を計算する第一の段階20と、第一の段階20による成形変形の変形モデル22を初期形状モデルとして塗装変形解析31を行ない、塗装変形の変形モデル32を計算する第二の段階30と、第二の段階30による塗装変形の変形モデルを初期形状モデルとして耐熱変形解析41を行なう第三の段階40とを含むように、樹脂成形部品の変形解析方法10を構成する。

【解決手段】 樹脂成形部品の設計形状モデル11から成形変形解析21を行ない、成形変形の変形モデル22を計算する第一の段階20と、第一の段階20による成形変形の変形モデル22を初期形状モデルとして塗装変形解析31を行ない、塗装変形の変形モデル32を計算する第二の段階30と、第二の段階30による塗装変形の変形モデルを初期形状モデルとして耐熱変形解析41を行なう第三の段階40とを含むように、樹脂成形部品の変形解析方法10を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形部品の成形変形、塗装変形及び耐熱変形の各項目に関する変形解析を行なうための変形解析方法に関するものである。

【背景技術】

【0002】

従来、例えば自動車のバンパー等の樹脂成形部品に関しては、図7に示すように、射出成形工程P1,塗装工程P2,組立工程P3を経て自動車に装着され、その後車両状態P4として使用されるようになっている。即ち、射出成形工程P1においては、射出開始と共に、成形型内に樹脂材料が充填され、型内で保圧冷却され、さらに離型後に室温まで自然冷却される。また、塗装工程P2においては、仕掛品在庫として室温で保管された後、塗装が行なわれる。さらに、組立工程P3においては、自動車ボディに対する樹脂成形部品の組付けが行なわれる。最後に、車両状態P4においては、自動車として製品使用されることになる。

【0003】

ところで、上記各工程及び車両状態にあっては、図7の下段に示すように、それぞれ射出成形においては成形変形が、また保管時には自重変形が、塗装時には塗装変形が、さらに組立工程においては組付け変形が発生し、また製品使用時には耐熱変形が発生することが知られている。

【0004】

これに対して、これらの変形をできるだけ小さくするように、当該樹脂成形部品の設計段階において、上述した各変形のうち、成形変形,塗装変形,耐熱変形は、従来から例えば所謂CAEの手法により変形解析が行なわれている。

【0005】

上記成形変形は、当該樹脂成形部品の設計形状モデルから、成形条件,成形機,使用する樹脂材料の特性(物性)等に基づいて、解析ソフトを利用して解析が行なわれる。この場合、解析ソフトとしては市販の射出成形解析ソフトが使用される。

【0006】

また、上記塗装変形は、当該樹脂成形部品の設計形状モデルから、塗装条件(主として温度及び時間),物性条件(温度条件),治具に載せた状態の形状,塗装治具の形状等に基づいて、解析ソフトを利用して解析が行なわれる。この場合、解析ソフトとしては市販の構造解析ソフトが使用される。

【0007】

さらに、上記耐熱変形は、当該樹脂成形部品の設計形状モデルから、境界条件(樹脂成形部品を自動車ボディに取り付けた状態にて締結部位の座標,組付け状態),物性条件(温度条件)に基づいて、同様に解析ソフトを利用して解析が行なわれる。

【0008】

また、特許文献1においては、熱変形解析にて、樹脂成形部品の加熱収縮を予測する方法が開示されている。この方法によれば、昇温時の射出成形品の弾塑性変形及びクリープ変形を計算すると共に、降温時の射出成形品の弾塑性変形を計算して、射出成形品の離型時の型出し温度に対応する射出成形品の熱収縮変形を解析する計算を行なうようになっている。ここで、加熱収縮とは、樹脂成形部品の再加熱によって、成形時の残留応力が緩和されて、さらに収縮することをいう。

【特許文献1】特開2002−148232号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した変形解析方法においては、図8に示すように、樹脂成形部品(設計形状モデル)に関して、上述した成形変形解析,塗装変形解析及び耐熱変形解析がそれぞれ単独で評価されるようになっている。従って、上流工程の解析結果が下流工程の解析で考慮されていない。例えば、成形変形解析の解析結果は、塗装変形解析及び耐熱変形解析に反映されず、また塗装変形解析の解析結果は耐熱変形解析に反映されない。このため、従来の変形解析方法においては、下流の変形解析、即ち塗装変形解析及び耐熱変形解析の精度が十分ではなかった。

【0010】

このようにして、従来の変形解析方法においては、変形解析の精度が十分ではないことから、当該樹脂成形部品の設計がより長期間になってしまい、納期が延びてしまうと共に、開発コストが嵩み、また樹脂成形部品の設計の際の最適化手法の精度も低くなってしまう。

【0011】

本発明は、このような事情を鑑みて創作されたものであり、成形変形解析,塗装変形解析及び耐熱変形解析を連成させて、変形解析結果の解析精度を向上させるようにした、樹脂成形部品の変形解析方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的は、本発明の第一の構成によれば、樹脂成形部品の設計形状モデルに基づいて成形変形解析を行ない、成形変形の変形モデルを計算する第一の段階と、第一の段階による成形変形の変形モデルを初期形状モデルとして塗装変形解析を行ない、塗装変形の変形モデルを計算する第二の段階と、第二の段階による塗装変形の変形モデルを初期形状モデルとして耐熱変形解析を行なう第三の段階と、を含む樹脂成形部品の変形解析方法により達成される。

【0013】

本発明による変形解析方法は、好ましくは、上記第二の段階にて、上記成形変形の変形モデルに対して、加熱収縮分布を初期条件として塗装変形解析を行なう。

【0014】

また、上記目的は、本発明の第二の構成によれば、樹脂成形部品の設計形状モデルに基づいて成形変形解析を行ない、成形変形の変形モデルを計算する第一の段階と、第一の段階による成形変形の変形モデルを初期形状モデルとして耐熱変形解析を行なう第二の段階と、を含む樹脂成形部品の変形解析方法により達成される。

【0015】

本発明による変形解析方法は、好ましくは、上記第二の段階にて、成形変形の変形モデルに対して、加熱収縮分布を初期条件として耐熱変形解析を行なう。

【発明の効果】

【0016】

上記第一の構成によれば、第二の段階にて、当該樹脂成形部品の塗装変形解析を行なう際に、第一の段階による成形変形の変形モデルを初期形状モデルとして塗装変形解析を行なうので、成形変形を考慮した塗装変形解析を行なうことができる。これにより、成形変形を織り込んだより高精度の塗装変形解析が行なわれることになる。

また、第三の段階にて、当該樹脂成形部品の耐熱変形解析を行なう際に、第二の段階による塗装変形の変形モデルを初期形状モデルとして耐熱変形解析を行なうので、塗装変形を考慮した耐熱変形解析を行なうことができる。この場合、塗装変形の変形モデルは、第二の段階にて成形変形を考慮した塗装変形解析により計算されているので、結果として、成形変形及び塗装変形を考慮したより高精度の耐熱変形解析が行なわれる。

このようにして、本発明の第一の構成によれば、塗装品としての樹脂成形部品についてより高精度の変形解析を行なうことができる。

【0017】

上記第二の段階にて、上記成形変形の変形モデルに対して、加熱収縮分布を初期条件として塗装変形解析を行なう場合には、当該樹脂成形部品の成形後の再加熱により発生する加熱収縮を考慮することにより、塗装変形解析がより一層高精度に行なわれる。

【0018】

また、上記第二の構成によれば、第二の段階にて、当該樹脂成形部品の耐熱変形解析を行なう際に、第一の段階による成形変形の変形モデルを初期形状モデルとして耐熱変形解析を行なうので、成形変形を考慮した耐熱変形解析を行なうことができる。これにより、成形変形を織り込んだより高精度の耐熱変形解析が行なわれる。

このようにして、本発明の第二の構成によれば、無塗装品としての樹脂成形部品について、より高精度の変形解析を行なうことができる。

【0019】

上記第二の段階にて、上記成形変形の変形モデルに対して、加熱収縮分布を初期条件として耐熱変形解析を行なう場合には、当該樹脂成形部品の成形後の再加熱により発生する加熱収縮を考慮することにより、耐熱変形解析がより一層高精度に行なわれる。

【0020】

このようにして、本発明によれば、得られた高精度の変形解析の結果を当該樹脂部品の設計にフィードバックすることによって、当該樹脂成形部品の設計の完成度がより高精度となり、納期が短縮されると共に、開発コストが低減され、また樹脂成形部品の設計の際の最適化手法の精度も向上する。即ち、本発明によれば、成形変形解析,塗装変形解析及び耐熱変形解析を連携させて、変形解析結果の解析精度を向上できる。

【発明を実施するための最良の形態】

【0021】

以下、図面に示した実施形態に基づいて本発明を詳細に説明する。

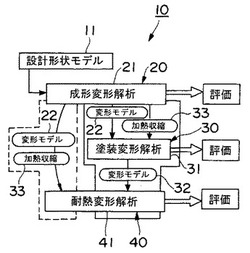

図1は、本発明を適用した樹脂成形部品の変形解析方法の一実施の形態の構成を示している。図1の樹脂成形部品の変形解析方法10は、第一の段階20,第二の段階30及び第三の段階40と、から構成されている。

【0022】

上記第一の段階20では、樹脂成形部品の設計形状モデル11から、成形変形解析21が行なわれ、この成形変形解析の結果に基づいて、成形変形の変形モデル22が計算される。この成形変形解析21は、前述した従来の成形変形解析と同様にして、コンピュータで稼動する解析ソフトを利用して行なわれる。例えば、成形条件,成形機,使用する樹脂材料の特性(物性)等に基づいて解析が行なわれ、解析ソフトとしては、市販の射出成形解析ソフトが使用され得る。

【0023】

また、第二の段階30では、上述した成形変形の変形モデル22を初期形状モデルとして、塗装変形解析31が行なわれ、この塗装変形解析の結果に基づいて塗装変形の変形モデル32が計算される。この塗装変形解析31は、前述した従来の塗装変形解析と同様にして、コンピュータで稼動する解析ソフトを利用して行なわれる。例えば、塗装条件(主として温度及び時間),物性条件(温度条件),治具に載せた状態の形状,塗装治具の形状等に基づいて解析が行なわれる。解析ソフトとしては、市販の構造解析ソフトが使用されることができる。

【0024】

その際、塗装変形解析31は、好ましくは上記成形変形の変形モデル22における加熱収縮分布33を考慮して行なわれるようになっている。この加熱収縮分布33は、例えば前述した特許文献1に示されている手法を利用して、昇温時の射出成形品の弾塑性変形及びクリープ変形を計算すると共に、降温時の射出成形品の弾塑性変形を計算して、射出成形品の離型時の型出し温度に対応する射出成形品の熱収縮変形を解析することにより計算される。

【0025】

上記第三の段階40では、上述した塗装変形の変形モデル32を初期形状モデルとして、耐熱変形解析41が行なわれる。この耐熱変形解析41は、前述した従来の耐熱変形解析と同様にして、コンピュータで稼動する解析ソフトを利用して行なわれる。例えば、境界条件(樹脂成形部品を自動車ボディに取り付けた状態における締結部位の座標,組付け状態),物性条件(温度条件)に基づいて、同様に解析ソフトを利用して解析が行なわれる。

【0026】

ここで、各変形解析21,31,41は、それぞれ従来の変形解析のために使用されていたコンピュータそして解析ソフトをそのまま利用することができる。そして、塗装変形解析31及び耐熱変形解析41において、初期形状モデルとして、成形変形解析21又は塗装変形解析31による変形モデル22,32を入力データとして利用するようになっている。各変形解析21,31,41は、それぞれ別のコンピュータにより実行されてもよく、また互いにネットワーク接続された端末コンピュータにより実行されてもよく、さらには各端末コンピュータが接続されるサーバにて実行されてもよい。

【0027】

本発明の実施形態による樹脂成形部品の変形解析方法は、以上のように構成されており次のように実施される。

即ち、図2のフローチャートに示すように、まずステップS1にて、樹脂成形部品の設計形状モデル11から成形変形解析21が行なわれ、ステップS2にて、成形変形の変形モデル22が計算される。

【0028】

次に、ステップS3にて、成形変形の変形モデル22について、加熱収縮分布33が計算される。続いて、ステップS4にて、成形変形の変形モデル22を初期変形モデルとして、上加熱収縮分布33を考慮して塗装変形解析31が行なわれ、ステップS5にて、塗装変形の変形モデル32が計算される。

【0029】

最後に、ステップS6にて、上記塗装変形の変形モデル32を初期変形モデルとして耐熱変形解析41が行なわれる。

以上で、本発明の実施形態による変形解析が完了する。

【0030】

その後、このようにして得られた成形変形解析21,塗装変形解析31及び耐熱変形解析42がそれぞれ評価される。その際、塗装変形解析31は、成形変形及び加熱収縮分布を考慮して行なわれることにより、成形変形そして加熱収縮を織り込んだ高精度の解析結果が得られることになると共に、耐熱変形解析41は、成形変形,加熱収縮分布そして塗装変形を考慮して行なわれることにより、成形変形,加熱収縮及び塗装変形を織り込んだ高精度の解析結果が得られることになる。

【0031】

このようにして、本発明の実施形態による解析方法10によれば、塗装変形解析31及び耐熱変形解析41にて、上流、即ち成形変形解析21,塗装変形解析31の解析結果を利用することによって、各変形解析21,31,41を互いに連成させて、より高精度の変形解析結果が得られる。従って、得られた高精度の変形解析の結果を当該樹脂部品の設計にフィードバックすることによって、当該樹脂成形部品の設計の完成度がより高精度となり、納期が短縮されると共に、開発コストが低減され、また樹脂成形部品の設計の際の最適化手法の精度も向上する。

【実施例】

【0032】

次に、図3から図6は、樹脂成形部品として自動車のフロントバンパーについて変形解析の実施例を示している。

図3において、自動車のフロントバンパー50について、変形解析を行なうべき横方向に並んだ15箇所の測定点A〜Oが示されている。この自動車のフロントバンパー50について、上述した成形変形解析21を行なったところ、図4に示すように、各測定点A〜Oにて、符号X1で示す解析結果(成形変形の変形モデル22)が得られた。これに対して、実際の成形変形を測定したところ、符号X2で示す実測値が得られた。

【0033】

次に、自動車のフロントバンパー50について、符号X1で示す成形変形の変形モデル22に基づいて、上述した塗装変形解析31(加熱収縮分布を考慮した場合及び考慮しない場合)を行なったところ、図5に示すように、各測定点A〜Oにて、加熱収縮を考慮しない場合には、符号Y1で示す解析結果が、また加熱収縮を考慮した場合には、符号Y2で示す解析結果(塗装変形の変形モデル32)が得られた。これに対して、実際の塗装変形を測定したところ、符号Y3で示す実測値が得られた。なお、符号Y4は、成形変形の変形モデル22に対して加熱収縮のみを考慮した場合の解析結果である。

【0034】

また、自動車のフロントバンパー50について、符号Y2で示す塗装変形の変形モデル32に基づいて、上述した耐熱変形解析41を行なったところ、図6に示すように、各測定点A〜Oにて、符号Z1で示す解析結果が得られた。これに対して、実際の耐熱変形を測定したところ、符号Z2で示す実測値が得られた。

【0035】

このようにして、各変形解析21,31,41において、実測値X2,Y4及びZ2が解析結果を上回るようなことはなく、即ち、実際の樹脂成形部品を製造したとき、許容範囲を越えた変形、例えば波打ち変形等が発生するようなことはなく、高精度の変形解析結果が得られることが分かる。

【0036】

以上説明したが、本発明はその趣旨を逸脱しない範囲で様々な形態で実施できる。例えば、上述した実施形態においては、塗装工程により塗装するようにした塗装品である樹脂成形部品の変形解析を行なう場合について説明したが、これに限らず、無塗装品である樹脂成形部品の変形解析に本発明を適用することも可能である。

この場合、図1において、点線で示すように、第二の段階30が省略され、第三の段階40にて、成形変形の変形モデル22を初期形状モデルとして、加熱収縮分布33を考慮して、耐熱変形解析41が行なわれることになる。

【図面の簡単な説明】

【0037】

【図1】本発明による樹脂成形部品の変形解析方法の構成を示す概略図である。

【図2】図1の樹脂成形部品の変形解析方法を示すフローチャートである。

【図3】変形解析を行なうべき自動車のフロントバンパーの測定点を示す概略正面図である。

【図4】図3の自動車のフロントバンパーの各測定点における成形変形の解析結果及び実測値を示すグラフである。

【図5】図3の自動車のフロントバンパーの各測定点における塗装変形の解析結果及び実測値を示すグラフである。

【図6】図3の自動車のフロントバンパーの各測定点における耐熱変形の解析結果及び実測値を示すグラフである。

【図7】樹脂成形部品の成形変形,塗装変形及び耐熱変形を示す説明図である。

【図8】従来の樹脂成形部品の変形解析方法の一例の構成を示す概略図である。

【符号の説明】

【0038】

10 樹脂成形部品の変形解析方法

11 樹脂成形部品の設計形状モデル

20 第一の段階

21 成形変形解析

22 成形変形の変形モデル

30 第二の段階

31 塗装変形解析

32 塗装変形の変形モデル

33 加熱収縮分布

40 第三の段階

41 耐熱変形解析

50 自動車のフロントバンパー

A〜O 測定点

【技術分野】

【0001】

本発明は、樹脂成形部品の成形変形、塗装変形及び耐熱変形の各項目に関する変形解析を行なうための変形解析方法に関するものである。

【背景技術】

【0002】

従来、例えば自動車のバンパー等の樹脂成形部品に関しては、図7に示すように、射出成形工程P1,塗装工程P2,組立工程P3を経て自動車に装着され、その後車両状態P4として使用されるようになっている。即ち、射出成形工程P1においては、射出開始と共に、成形型内に樹脂材料が充填され、型内で保圧冷却され、さらに離型後に室温まで自然冷却される。また、塗装工程P2においては、仕掛品在庫として室温で保管された後、塗装が行なわれる。さらに、組立工程P3においては、自動車ボディに対する樹脂成形部品の組付けが行なわれる。最後に、車両状態P4においては、自動車として製品使用されることになる。

【0003】

ところで、上記各工程及び車両状態にあっては、図7の下段に示すように、それぞれ射出成形においては成形変形が、また保管時には自重変形が、塗装時には塗装変形が、さらに組立工程においては組付け変形が発生し、また製品使用時には耐熱変形が発生することが知られている。

【0004】

これに対して、これらの変形をできるだけ小さくするように、当該樹脂成形部品の設計段階において、上述した各変形のうち、成形変形,塗装変形,耐熱変形は、従来から例えば所謂CAEの手法により変形解析が行なわれている。

【0005】

上記成形変形は、当該樹脂成形部品の設計形状モデルから、成形条件,成形機,使用する樹脂材料の特性(物性)等に基づいて、解析ソフトを利用して解析が行なわれる。この場合、解析ソフトとしては市販の射出成形解析ソフトが使用される。

【0006】

また、上記塗装変形は、当該樹脂成形部品の設計形状モデルから、塗装条件(主として温度及び時間),物性条件(温度条件),治具に載せた状態の形状,塗装治具の形状等に基づいて、解析ソフトを利用して解析が行なわれる。この場合、解析ソフトとしては市販の構造解析ソフトが使用される。

【0007】

さらに、上記耐熱変形は、当該樹脂成形部品の設計形状モデルから、境界条件(樹脂成形部品を自動車ボディに取り付けた状態にて締結部位の座標,組付け状態),物性条件(温度条件)に基づいて、同様に解析ソフトを利用して解析が行なわれる。

【0008】

また、特許文献1においては、熱変形解析にて、樹脂成形部品の加熱収縮を予測する方法が開示されている。この方法によれば、昇温時の射出成形品の弾塑性変形及びクリープ変形を計算すると共に、降温時の射出成形品の弾塑性変形を計算して、射出成形品の離型時の型出し温度に対応する射出成形品の熱収縮変形を解析する計算を行なうようになっている。ここで、加熱収縮とは、樹脂成形部品の再加熱によって、成形時の残留応力が緩和されて、さらに収縮することをいう。

【特許文献1】特開2002−148232号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した変形解析方法においては、図8に示すように、樹脂成形部品(設計形状モデル)に関して、上述した成形変形解析,塗装変形解析及び耐熱変形解析がそれぞれ単独で評価されるようになっている。従って、上流工程の解析結果が下流工程の解析で考慮されていない。例えば、成形変形解析の解析結果は、塗装変形解析及び耐熱変形解析に反映されず、また塗装変形解析の解析結果は耐熱変形解析に反映されない。このため、従来の変形解析方法においては、下流の変形解析、即ち塗装変形解析及び耐熱変形解析の精度が十分ではなかった。

【0010】

このようにして、従来の変形解析方法においては、変形解析の精度が十分ではないことから、当該樹脂成形部品の設計がより長期間になってしまい、納期が延びてしまうと共に、開発コストが嵩み、また樹脂成形部品の設計の際の最適化手法の精度も低くなってしまう。

【0011】

本発明は、このような事情を鑑みて創作されたものであり、成形変形解析,塗装変形解析及び耐熱変形解析を連成させて、変形解析結果の解析精度を向上させるようにした、樹脂成形部品の変形解析方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的は、本発明の第一の構成によれば、樹脂成形部品の設計形状モデルに基づいて成形変形解析を行ない、成形変形の変形モデルを計算する第一の段階と、第一の段階による成形変形の変形モデルを初期形状モデルとして塗装変形解析を行ない、塗装変形の変形モデルを計算する第二の段階と、第二の段階による塗装変形の変形モデルを初期形状モデルとして耐熱変形解析を行なう第三の段階と、を含む樹脂成形部品の変形解析方法により達成される。

【0013】

本発明による変形解析方法は、好ましくは、上記第二の段階にて、上記成形変形の変形モデルに対して、加熱収縮分布を初期条件として塗装変形解析を行なう。

【0014】

また、上記目的は、本発明の第二の構成によれば、樹脂成形部品の設計形状モデルに基づいて成形変形解析を行ない、成形変形の変形モデルを計算する第一の段階と、第一の段階による成形変形の変形モデルを初期形状モデルとして耐熱変形解析を行なう第二の段階と、を含む樹脂成形部品の変形解析方法により達成される。

【0015】

本発明による変形解析方法は、好ましくは、上記第二の段階にて、成形変形の変形モデルに対して、加熱収縮分布を初期条件として耐熱変形解析を行なう。

【発明の効果】

【0016】

上記第一の構成によれば、第二の段階にて、当該樹脂成形部品の塗装変形解析を行なう際に、第一の段階による成形変形の変形モデルを初期形状モデルとして塗装変形解析を行なうので、成形変形を考慮した塗装変形解析を行なうことができる。これにより、成形変形を織り込んだより高精度の塗装変形解析が行なわれることになる。

また、第三の段階にて、当該樹脂成形部品の耐熱変形解析を行なう際に、第二の段階による塗装変形の変形モデルを初期形状モデルとして耐熱変形解析を行なうので、塗装変形を考慮した耐熱変形解析を行なうことができる。この場合、塗装変形の変形モデルは、第二の段階にて成形変形を考慮した塗装変形解析により計算されているので、結果として、成形変形及び塗装変形を考慮したより高精度の耐熱変形解析が行なわれる。

このようにして、本発明の第一の構成によれば、塗装品としての樹脂成形部品についてより高精度の変形解析を行なうことができる。

【0017】

上記第二の段階にて、上記成形変形の変形モデルに対して、加熱収縮分布を初期条件として塗装変形解析を行なう場合には、当該樹脂成形部品の成形後の再加熱により発生する加熱収縮を考慮することにより、塗装変形解析がより一層高精度に行なわれる。

【0018】

また、上記第二の構成によれば、第二の段階にて、当該樹脂成形部品の耐熱変形解析を行なう際に、第一の段階による成形変形の変形モデルを初期形状モデルとして耐熱変形解析を行なうので、成形変形を考慮した耐熱変形解析を行なうことができる。これにより、成形変形を織り込んだより高精度の耐熱変形解析が行なわれる。

このようにして、本発明の第二の構成によれば、無塗装品としての樹脂成形部品について、より高精度の変形解析を行なうことができる。

【0019】

上記第二の段階にて、上記成形変形の変形モデルに対して、加熱収縮分布を初期条件として耐熱変形解析を行なう場合には、当該樹脂成形部品の成形後の再加熱により発生する加熱収縮を考慮することにより、耐熱変形解析がより一層高精度に行なわれる。

【0020】

このようにして、本発明によれば、得られた高精度の変形解析の結果を当該樹脂部品の設計にフィードバックすることによって、当該樹脂成形部品の設計の完成度がより高精度となり、納期が短縮されると共に、開発コストが低減され、また樹脂成形部品の設計の際の最適化手法の精度も向上する。即ち、本発明によれば、成形変形解析,塗装変形解析及び耐熱変形解析を連携させて、変形解析結果の解析精度を向上できる。

【発明を実施するための最良の形態】

【0021】

以下、図面に示した実施形態に基づいて本発明を詳細に説明する。

図1は、本発明を適用した樹脂成形部品の変形解析方法の一実施の形態の構成を示している。図1の樹脂成形部品の変形解析方法10は、第一の段階20,第二の段階30及び第三の段階40と、から構成されている。

【0022】

上記第一の段階20では、樹脂成形部品の設計形状モデル11から、成形変形解析21が行なわれ、この成形変形解析の結果に基づいて、成形変形の変形モデル22が計算される。この成形変形解析21は、前述した従来の成形変形解析と同様にして、コンピュータで稼動する解析ソフトを利用して行なわれる。例えば、成形条件,成形機,使用する樹脂材料の特性(物性)等に基づいて解析が行なわれ、解析ソフトとしては、市販の射出成形解析ソフトが使用され得る。

【0023】

また、第二の段階30では、上述した成形変形の変形モデル22を初期形状モデルとして、塗装変形解析31が行なわれ、この塗装変形解析の結果に基づいて塗装変形の変形モデル32が計算される。この塗装変形解析31は、前述した従来の塗装変形解析と同様にして、コンピュータで稼動する解析ソフトを利用して行なわれる。例えば、塗装条件(主として温度及び時間),物性条件(温度条件),治具に載せた状態の形状,塗装治具の形状等に基づいて解析が行なわれる。解析ソフトとしては、市販の構造解析ソフトが使用されることができる。

【0024】

その際、塗装変形解析31は、好ましくは上記成形変形の変形モデル22における加熱収縮分布33を考慮して行なわれるようになっている。この加熱収縮分布33は、例えば前述した特許文献1に示されている手法を利用して、昇温時の射出成形品の弾塑性変形及びクリープ変形を計算すると共に、降温時の射出成形品の弾塑性変形を計算して、射出成形品の離型時の型出し温度に対応する射出成形品の熱収縮変形を解析することにより計算される。

【0025】

上記第三の段階40では、上述した塗装変形の変形モデル32を初期形状モデルとして、耐熱変形解析41が行なわれる。この耐熱変形解析41は、前述した従来の耐熱変形解析と同様にして、コンピュータで稼動する解析ソフトを利用して行なわれる。例えば、境界条件(樹脂成形部品を自動車ボディに取り付けた状態における締結部位の座標,組付け状態),物性条件(温度条件)に基づいて、同様に解析ソフトを利用して解析が行なわれる。

【0026】

ここで、各変形解析21,31,41は、それぞれ従来の変形解析のために使用されていたコンピュータそして解析ソフトをそのまま利用することができる。そして、塗装変形解析31及び耐熱変形解析41において、初期形状モデルとして、成形変形解析21又は塗装変形解析31による変形モデル22,32を入力データとして利用するようになっている。各変形解析21,31,41は、それぞれ別のコンピュータにより実行されてもよく、また互いにネットワーク接続された端末コンピュータにより実行されてもよく、さらには各端末コンピュータが接続されるサーバにて実行されてもよい。

【0027】

本発明の実施形態による樹脂成形部品の変形解析方法は、以上のように構成されており次のように実施される。

即ち、図2のフローチャートに示すように、まずステップS1にて、樹脂成形部品の設計形状モデル11から成形変形解析21が行なわれ、ステップS2にて、成形変形の変形モデル22が計算される。

【0028】

次に、ステップS3にて、成形変形の変形モデル22について、加熱収縮分布33が計算される。続いて、ステップS4にて、成形変形の変形モデル22を初期変形モデルとして、上加熱収縮分布33を考慮して塗装変形解析31が行なわれ、ステップS5にて、塗装変形の変形モデル32が計算される。

【0029】

最後に、ステップS6にて、上記塗装変形の変形モデル32を初期変形モデルとして耐熱変形解析41が行なわれる。

以上で、本発明の実施形態による変形解析が完了する。

【0030】

その後、このようにして得られた成形変形解析21,塗装変形解析31及び耐熱変形解析42がそれぞれ評価される。その際、塗装変形解析31は、成形変形及び加熱収縮分布を考慮して行なわれることにより、成形変形そして加熱収縮を織り込んだ高精度の解析結果が得られることになると共に、耐熱変形解析41は、成形変形,加熱収縮分布そして塗装変形を考慮して行なわれることにより、成形変形,加熱収縮及び塗装変形を織り込んだ高精度の解析結果が得られることになる。

【0031】

このようにして、本発明の実施形態による解析方法10によれば、塗装変形解析31及び耐熱変形解析41にて、上流、即ち成形変形解析21,塗装変形解析31の解析結果を利用することによって、各変形解析21,31,41を互いに連成させて、より高精度の変形解析結果が得られる。従って、得られた高精度の変形解析の結果を当該樹脂部品の設計にフィードバックすることによって、当該樹脂成形部品の設計の完成度がより高精度となり、納期が短縮されると共に、開発コストが低減され、また樹脂成形部品の設計の際の最適化手法の精度も向上する。

【実施例】

【0032】

次に、図3から図6は、樹脂成形部品として自動車のフロントバンパーについて変形解析の実施例を示している。

図3において、自動車のフロントバンパー50について、変形解析を行なうべき横方向に並んだ15箇所の測定点A〜Oが示されている。この自動車のフロントバンパー50について、上述した成形変形解析21を行なったところ、図4に示すように、各測定点A〜Oにて、符号X1で示す解析結果(成形変形の変形モデル22)が得られた。これに対して、実際の成形変形を測定したところ、符号X2で示す実測値が得られた。

【0033】

次に、自動車のフロントバンパー50について、符号X1で示す成形変形の変形モデル22に基づいて、上述した塗装変形解析31(加熱収縮分布を考慮した場合及び考慮しない場合)を行なったところ、図5に示すように、各測定点A〜Oにて、加熱収縮を考慮しない場合には、符号Y1で示す解析結果が、また加熱収縮を考慮した場合には、符号Y2で示す解析結果(塗装変形の変形モデル32)が得られた。これに対して、実際の塗装変形を測定したところ、符号Y3で示す実測値が得られた。なお、符号Y4は、成形変形の変形モデル22に対して加熱収縮のみを考慮した場合の解析結果である。

【0034】

また、自動車のフロントバンパー50について、符号Y2で示す塗装変形の変形モデル32に基づいて、上述した耐熱変形解析41を行なったところ、図6に示すように、各測定点A〜Oにて、符号Z1で示す解析結果が得られた。これに対して、実際の耐熱変形を測定したところ、符号Z2で示す実測値が得られた。

【0035】

このようにして、各変形解析21,31,41において、実測値X2,Y4及びZ2が解析結果を上回るようなことはなく、即ち、実際の樹脂成形部品を製造したとき、許容範囲を越えた変形、例えば波打ち変形等が発生するようなことはなく、高精度の変形解析結果が得られることが分かる。

【0036】

以上説明したが、本発明はその趣旨を逸脱しない範囲で様々な形態で実施できる。例えば、上述した実施形態においては、塗装工程により塗装するようにした塗装品である樹脂成形部品の変形解析を行なう場合について説明したが、これに限らず、無塗装品である樹脂成形部品の変形解析に本発明を適用することも可能である。

この場合、図1において、点線で示すように、第二の段階30が省略され、第三の段階40にて、成形変形の変形モデル22を初期形状モデルとして、加熱収縮分布33を考慮して、耐熱変形解析41が行なわれることになる。

【図面の簡単な説明】

【0037】

【図1】本発明による樹脂成形部品の変形解析方法の構成を示す概略図である。

【図2】図1の樹脂成形部品の変形解析方法を示すフローチャートである。

【図3】変形解析を行なうべき自動車のフロントバンパーの測定点を示す概略正面図である。

【図4】図3の自動車のフロントバンパーの各測定点における成形変形の解析結果及び実測値を示すグラフである。

【図5】図3の自動車のフロントバンパーの各測定点における塗装変形の解析結果及び実測値を示すグラフである。

【図6】図3の自動車のフロントバンパーの各測定点における耐熱変形の解析結果及び実測値を示すグラフである。

【図7】樹脂成形部品の成形変形,塗装変形及び耐熱変形を示す説明図である。

【図8】従来の樹脂成形部品の変形解析方法の一例の構成を示す概略図である。

【符号の説明】

【0038】

10 樹脂成形部品の変形解析方法

11 樹脂成形部品の設計形状モデル

20 第一の段階

21 成形変形解析

22 成形変形の変形モデル

30 第二の段階

31 塗装変形解析

32 塗装変形の変形モデル

33 加熱収縮分布

40 第三の段階

41 耐熱変形解析

50 自動車のフロントバンパー

A〜O 測定点

【特許請求の範囲】

【請求項1】

樹脂成形部品の設計形状モデルに基づいて成形変形解析を行ない、成形変形の変形モデルを計算する第一の段階と、

上記第一の段階による成形変形の変形モデルを初期形状モデルとして塗装変形解析を行ない、塗装変形の変形モデルを計算する第二の段階と、

上記第二の段階による塗装変形の変形モデルを初期形状モデルとして耐熱変形解析を行なう第三の段階と、

を含んでいることを特徴とする、樹脂成形部品の変形解析方法。

【請求項2】

前記第二の段階にて、前記成形変形の変形モデルに対して、加熱収縮分布を初期条件として、塗装変形解析を行なうことを特徴とする、請求項1に記載の樹脂成形部品の変形解析方法。

【請求項3】

樹脂成形部品の設計形状モデルに基づいて成形変形解析を行ない、成形変形の変形モデルを計算する第一の段階と、

上記第一の段階による成形変形の変形モデルを初期形状モデルとして耐熱変形解析を行なう第二の段階と、

を含んでいることを特徴とする、樹脂成形部品の変形解析方法。

【請求項4】

前記第二の段階にて、前記成形変形の変形モデルに対して、加熱収縮分布を初期条件として、耐熱変形解析を行なうことを特徴とする、請求項3に記載の樹脂成形部品の変形解析方法。

【請求項1】

樹脂成形部品の設計形状モデルに基づいて成形変形解析を行ない、成形変形の変形モデルを計算する第一の段階と、

上記第一の段階による成形変形の変形モデルを初期形状モデルとして塗装変形解析を行ない、塗装変形の変形モデルを計算する第二の段階と、

上記第二の段階による塗装変形の変形モデルを初期形状モデルとして耐熱変形解析を行なう第三の段階と、

を含んでいることを特徴とする、樹脂成形部品の変形解析方法。

【請求項2】

前記第二の段階にて、前記成形変形の変形モデルに対して、加熱収縮分布を初期条件として、塗装変形解析を行なうことを特徴とする、請求項1に記載の樹脂成形部品の変形解析方法。

【請求項3】

樹脂成形部品の設計形状モデルに基づいて成形変形解析を行ない、成形変形の変形モデルを計算する第一の段階と、

上記第一の段階による成形変形の変形モデルを初期形状モデルとして耐熱変形解析を行なう第二の段階と、

を含んでいることを特徴とする、樹脂成形部品の変形解析方法。

【請求項4】

前記第二の段階にて、前記成形変形の変形モデルに対して、加熱収縮分布を初期条件として、耐熱変形解析を行なうことを特徴とする、請求項3に記載の樹脂成形部品の変形解析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−71674(P2007−71674A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−258586(P2005−258586)

【出願日】平成17年9月6日(2005.9.6)

【出願人】(000157083)関東自動車工業株式会社 (1,164)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月6日(2005.9.6)

【出願人】(000157083)関東自動車工業株式会社 (1,164)

【Fターム(参考)】

[ Back to top ]