樹脂接着方法

【課題】接着性に優れた樹脂接着方法を提供すること。

【解決手段】ポリエステル樹脂2とエポキシ系接着剤3とを接着する方法。ポリエステル樹脂2の表面201から3〜10nmの厚み分の領域に表面処理を施した後の接着表面202に、エポキシ系接着剤3を接着し室温にて硬化させる。アニーリング処理した後のポリエステル樹脂2とエポキシ系接着剤3とを接着する方法である。ポリエステル樹脂2の接着表面202には、含酸素官能基が付与されている。

【解決手段】ポリエステル樹脂2とエポキシ系接着剤3とを接着する方法。ポリエステル樹脂2の表面201から3〜10nmの厚み分の領域に表面処理を施した後の接着表面202に、エポキシ系接着剤3を接着し室温にて硬化させる。アニーリング処理した後のポリエステル樹脂2とエポキシ系接着剤3とを接着する方法である。ポリエステル樹脂2の接着表面202には、含酸素官能基が付与されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエステル樹脂とエポキシ系接着剤とを接着する樹脂接着方法に関する。

【0002】

ポリエチレンテレフタレート(PET)やポリブチレンテレフタレート(PBT)などのポリエステル樹脂は工業製品に広く利用されている。特にPBTは、耐熱性、加工性、機械的強度に優れ、電機・電子部品や自動車部品等に多く使用されている。

ポリエステル樹脂は、成形後寸法安定性を向上する目的でガラス転移点以上の温度で熱処理(アニーリング)を行うことが多いが、アニーリングを行うとエポキシ系接着剤との接着性が低下し、初期の接着性のばらつきや寿命の低下が発生するという課題があった(非特許文献1参照)。

【0003】

これに対して、接着性を向上させるために、接着の前に材料の表面処理を行ったり、高温加熱接着を行ったりすることにより、接着剤を硬化させる等の処理を行うことが考えられる。ところが、高分子材料や接着剤では高温加熱接着による酸化劣化や、添加剤やオリゴマーのマイグレーションにより、かえって接着性が低下することがある。

【0004】

【非特許文献1】泉隆夫(Takao Izumi)、田中敬二(Keiji Tanaka)、成田量一(Ryoichi Narita)、堀内伸(Shin Horiuchi)、高原淳(Atsushi Takahara)、梶山千里(Tisato Kajiyama)、「アニーリング エフェクト オン アドヒージョン プロパティーズ オブ ポリ(ブチレン テレフタレート)(Annealing effect on adhesion properties of poly(butylene terephthalate)」、コンポジット インターフェイシーズ(Composite Interfaces)、(オランダ国)、ブリル アカデミック パブリッシャーズ(オランダ)(Brill Academic Publishers(Netherlands))、2004年、第11巻、第4号、p.325〜p.333

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、かかる従来の問題点に鑑みてなされたものであり、接着性に優れた樹脂接着方法を提供しようとするものである。

【課題を解決するための手段】

【0006】

本発明は、ポリエステル樹脂とエポキシ系接着剤とを接着する方法であって、上記ポリエステル樹脂の表面から3〜10nmの厚み分の領域に表面処理を施した後の接着表面に、上記エポキシ系接着剤を接着し室温にて硬化させることを特徴とする樹脂接着方法にある(請求項1)。

【0007】

次に、本発明の作用効果につき説明する。

上記樹脂接着方法は、上記エポキシ系接着剤を接着する前に、上記ポリエステル樹脂の表面に表面処理を施す。それ故、ポリエステル樹脂とエポキシ系接着剤との接着性を向上させることができる。

【0008】

また、ポリエステル樹脂の表面から10nm以下の厚み分の領域に表面処理を施すため、表面処理を施し過ぎることがない。それ故、表面処理効率を向上させることができる。また、上記表面から3nm以上の領域に表面処理を施すため、充分に表面処理を施すことができる。即ち、ポリエステル樹脂の表面において必要最小限の表面処理を施すことで、エポキシ系接着剤との接着性を充分に確保することができる。

【0009】

また、上記表面処理を施した後の接着表面に、上記エポキシ系接着剤を接着し室温にて硬化させる。即ち、上記のごとくポリエステル樹脂の表面に表面処理を施すことにより、室温でも上記エポキシ系接着剤を上記接着表面において充分に硬化させることができる。それ故、本発明によれば、エポキシ系接着剤を硬化させるために加熱する必要がなく、ポリエステル樹脂とエポキシ系接着剤との接着工程において省エネルギー効果を発揮することができる。その結果、接着性に優れた樹脂接着方法を低コストで提供することができる。

【0010】

以上のごとく、本発明によれば、接着性に優れた樹脂接着方法を提供することができる。

【発明を実施するための最良の形態】

【0011】

本発明(請求項1)において、上記ポリエステル樹脂としては、例えば、ポリエチレンテレフタレート(PET)やポリブチレンテレフタレート(PBT)等がある。

また、上記エポキシ系接着剤としては、公知の各種のものが使用でき、分子構造、分子量等に特に制限はない。例えばビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、一液性エポキシ樹脂、二液性エポキシ樹脂、加熱硬化型エポキシ樹脂、光硬化型エポキシ樹脂等が挙げられる。

【0012】

また、表面処理する表面層がポリエステル樹脂の表面から3nm未満の厚み分である場合には、表面処理が不充分となり、エポキシ系接着剤との接着性の向上が困難となるおそれがある。一方、表面処理する表面層がポリエステル樹脂の表面から10nmを超える厚み分である場合には、表面処理効率が低下するおそれがある。また、表面処理を過剰に行うこととなり、かえってエポキシ系接着剤との接着性が低下するおそれがある。

【0013】

また、上記樹脂接着方法は、ポリエステル樹脂の表面にエポキシ系接着剤を接着する方法であるが、例えば、ポリエステル樹脂からなる部材同士をエポキシ系接着剤によって接着したり、ポリエステル樹脂からなる部材と他の材質の部材とをエポキシ系接着剤によって接着したりするために用いることができる。

【0014】

また、アニーリング処理した後の上記ポリエステル樹脂と上記エポキシ系接着剤とを接着する方法であることが好ましい(請求項2)。

この場合には、ポリエステル樹脂の成形後寸法安定性を向上させることができる。そして、アニーリング処理した後のポリエステル樹脂は、エポキシ系接着剤との接着性が低下している可能性が高い。それ故、このような場合においても、本発明を適用してポリエステル樹脂の表面に表面処理を施せば、ポリエステル樹脂とエポキシ系接着剤との接着性を充分に向上させることができる。

【0015】

また、上記ポリエステル樹脂の接着表面には、含酸素官能基が付与されていることが好ましい(請求項3)。

この場合には、エポキシ系接着剤を接着する前に、ポリエステル樹脂の表面に含酸素官能基を充分に付与することができる。そして、含酸素官能基は、エポキシ系接着剤との接着性に優れているものと考えられる。それ故、表面に含酸素官能基が充分に付与された後のポリエステル樹脂とエポキシ系接着剤とを充分に接着することができ、両者の接着性を効果的に確実に向上させることができる。

【0016】

また、X線光電子分光法によって計測されるC1sピークのスペクトルにおけるピーク分割後の面積比で、C−O基、C=O基、及びCOO基のピークの合計が33%以上となるように、上記含酸素官能基が上記ポリエステル樹脂の表面に付与されることが好ましい(請求項4)。

【0017】

この場合には、ポリエステル樹脂の表面に含酸素官能基を充分に付与できているといえる。それ故、ポリエステル樹脂とエポキシ系接着剤との接着性を、より一層効果的に向上させることができる。

尚、上記ピークの合計は、35%以上であることが好ましく、37%以上であることがより好ましい。

【実施例】

【0018】

(実施例1)

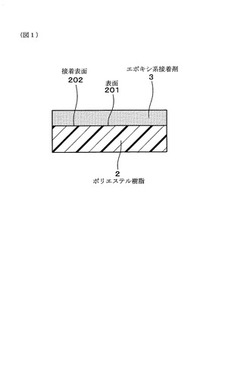

本発明の実施例にかかる樹脂接着方法につき、図1〜図3を用いて説明する。

本例は、ポリエステル樹脂2とエポキシ系接着剤3とを接着する方法である。ポリエステル樹脂2の表面201から3〜10nmの厚み分の領域に表面処理を施した後の接着表面202に、エポキシ系接着剤3を接着し室温にて硬化させる。ここで、上記厚み分は、原子間力顕微鏡(AFM)にて測定したものである。また、室温とは、例えば、5〜35℃をいう。

【0019】

本例における上記表面処理は、ポリエステル樹脂2の接着表面202に含酸素官能基21を付与することをいう。

また、本例では、ポリエステル樹脂2としてポリブチレンテレフタレート(PBT)を用い、エポキシ系接着剤3としてビスフェノールA型エポキシ樹脂を用いる。

【0020】

アニーリング前のポリエステル樹脂2は、図2(A)に示すごとく、含酸素官能基21をその表面201に有している。

上記ポリエステル樹脂2の成形後の寸法を安定させるためにアニーリングを行うと、ポリエステル樹脂2の表面201には、図2(B)に示すような層20が形成される。そのため、含酸素官能基21は、上記層20の内部に潜り込んだような状態となってしまう。

以下では、上記層20として考えられる一例として非晶分子からなる層20を挙げて説明する。

【0021】

本例は、上記のようにアニーリング処理した後のポリエステル樹脂2に表面処理を施してエポキシ系接着剤3と接着するものである。

ポリエステル樹脂2とエポキシ系接着剤3とを接着するに当たっては、まず、ポリエステル樹脂2の表面201に含酸素官能基21が付与されるように表面処理を施す。具体的には、図2(C)に示すごとく、非晶分子からなる層20の内部に潜り込んだ含酸素官能基21を、表面201より外側に表出するようにする。

【0022】

ポリエステル樹脂2の表面201に含酸素官能基21を付与する表面処理方法としては、例えば、酸、アルカリ、酸化剤による化学的エッチング処理、紫外線照射による処理、プラズマ照射による処理等の方法がある。これらの具体的手法は、実施例2〜4において説明する。

また、上記含酸素官能基21は、例えば、水酸基(OH基)、カルボニル基(C=O基)、又はカルボキシル基(COO基)とすることができるが、本例では、図2に示すごとく、カルボニル基(C=O基)を付与した。

【0023】

また、本発明の樹脂接着方法においては、上記のごとくポリエステル樹脂2の表面201から3〜10nmの厚み分の領域に含酸素官能基21が付与されるよう表面処理を施す。ここで、上記厚み分は、原子間力顕微鏡(AFM)にて測定したものである。

【0024】

上記含酸素官能基21の形成領域については、以下のように考察することができる。即ち、上記のごとくアニーリング後の表面201には非晶分子からなる層20が形成される。この非晶分子が存在する領域は、その下層の結晶性の高い分子が形成される領域と比べて強度が小さくなる。それ故、かかる領域だけを表面処理することが好ましい。仮に必要以上に表面処理を施した場合には低分子成分が形成され、かえってポリエステル樹脂2とエポキシ系接着剤3との接着性が低下してしまうおそれがあるからである。

従って、ポリエステル樹脂2とエポキシ系接着剤3との接着性を向上させるためには、非晶分子からなる層20の厚みを推定することが必要となる。

【0025】

非晶分子からなる層20の厚みを推定するに当たって、非晶分子からなる層20の厚みと低分子成分のポリエステル樹脂分子の平均直径とが略同等であると仮定して、上記低分子成分のポリエステル樹脂分子の平均直径を計算した。具体的には、低分子成分のポリエステル樹脂分子の平均直径(慣性半径の2倍)を下記の式(1)、(2)から計算した。式(1)は、ポリエステル樹脂分子がランダムコイルの場合に成り立つ式であり、式(2)は、剛直分子の場合に成り立つ式である。

【0026】

2Rg=2(nb2/6)0.5 ・・・(1)

2Rg=2(nb2/12)0.5 ・・・(2)

ここで、Rgは慣性半径、nは重合度、bは統計的セグメント長を表す。

【0027】

統計的セグメント長bを1モノマー相当の1.16nmとして計算したところ、ポリエステル樹脂分子の平均直径は6〜8nmであった。この平均直径から、非晶分子からなる層20の厚みも6〜8nmであると推定できる。即ち、アニーリング後にポリエステル樹脂2の表面201から6〜8nmの深さまでを表面処理して含酸素官能基21を付与することにより、エポキシ系接着剤3との接着性を充分に向上させることができることとなる。

以上のごとく、理論的にも含酸素官能基21の形成範囲についての妥当性を確認することができる。

【0028】

また、本例の樹脂接着方法により表面処理されたポリエステル樹脂2において、X線光電子分光法(以下、XPS分析という)によって計測されるC1sのスペクトルにおけるピーク分割後の面積比でC=O基のピークは33%である。

ピーク面積の算出方法について以下に説明する。

図3に示すごとく、XPS分析により計測されるスペクトルを曲線L1とする。そして、該曲線L1に基づいて、COO基、C−O基、及びC−C基のそれぞれについて、ガウス−ローレンツ関数を用いて最小二乗法によりピーク分割したものを、それぞれ曲線L2、曲線L3、曲線L4とする。

【0029】

次に、Shirley法によりバックグラウンド強度を求めて、ベースラインL5を引く。このベースラインL5と曲線L2とによって囲まれる面積をCOO基のピーク分割後の面積S2、ベースラインL5と曲線L3とによって囲まれる面積をC−O基のピーク分割後の面積S3とする。また、ベースラインL5と曲線L4とによって囲まれる面積をC−C基のピーク分割後の面積S4とする。

【0030】

そして、ピーク分割後の面積比は、全ての含酸素官能基21のピーク面積の合計を、それぞれの含酸素官能基21のピーク面積で割ったものとなる。

即ち、本例のC=O基の面積比は、S3/(S2+S3+S4)である。

【0031】

表面201に含酸素官能基21を付与した後、図1に示すごとく、含酸素官能基21が付与されているポリエステル樹脂2の表面201に、エポキシ系接着剤3を接着する。その後、該エポキシ系接着剤3を室温にて硬化させることにより、ポリエステル樹脂2とエポキシ系接着剤3とを充分に接着することができる。

【0032】

次に、本例の作用効果につき説明する。

樹脂接着方法は、図1、図2(C)に示すごとく、エポキシ系接着剤3を接着する前に、ポリエステル樹脂2の表面201に表面処理を施す。それ故、ポリエステル樹脂2とエポキシ系接着剤3との接着性を向上させることができる。

【0033】

また、ポリエステル樹脂2の表面201から10nm以下の厚み分の領域に表面処理を施すため、表面処理を施し過ぎることがない。それ故、表面処理効率を向上させることができる。また、上記表面201から3nm以上の領域に表面処理を施すため、充分に表面処理を施すことができる。即ち、ポリエステル樹脂2の表面201において必要最小限の表面処理を施すことで、エポキシ系接着剤3との接着性を充分に確保することができる。

【0034】

また、表面処理を施した後の接着表面202に、エポキシ系接着剤3を接着し室温にて硬化させる。即ち、上記のごとくポリエステル樹脂2の表面201に表面処理を施すことにより、室温でもエポキシ系接着剤3を充分に硬化させることができる。それ故、本発明によれば、エポキシ系接着剤3を硬化させるために加熱する必要がなく、ポリエステル樹脂2とエポキシ系接着剤3との接着工程において省エネルギー効果を発揮することができる。その結果、接着性に優れた樹脂接着方法を低コストで提供することができる。

【0035】

また、上記樹脂接着方法は、図1、図2に示すごとく、アニーリング処理した後のポリエステル樹脂2とエポキシ系接着剤3とを接着する方法であるため、ポリエステル樹脂2の成形後寸法安定性を向上させることができる。そして、アニーリング処理した後のポリエステル樹脂2は、エポキシ系接着剤3との接着性が低下している可能性が高い。それ故、このような場合においても、本発明を適用してポリエステル樹脂2の表面201に表面処理を施せば、ポリエステル樹脂2とエポキシ系接着剤3との接着性を充分に向上させることができる。

【0036】

また、図1、図2に示すごとく、ポリエステル樹脂2の接着表面202には、含酸素官能基21が付与されているため、エポキシ系接着剤3を接着する前に、ポリエステル樹脂2の表面201に含酸素官能基21を充分に付与することができる。そして、含酸素官能基21は、エポキシ系接着剤3との接着性に優れているものと考えられる。それ故、表面201に含酸素官能基21が充分に付与された後のポリエステル樹脂2とエポキシ系接着剤3とを充分に接着することができ、両者の接着性を効果的に確実に向上させることができる。

【0037】

また、図3に示すごとく、X線光電子分光法によって計測されるC1sピークのスペクトルにおけるピーク分割後の面積比で、C−O基、C=O基、及びCOO基のピークの合計が33%以上となるように、含酸素官能基21がポリエステル樹脂2の表面201に付与される。これにより、ポリエステル樹脂2の表面201に含酸素官能基21を充分に付与できているといえる。それ故、ポリエステル樹脂2とエポキシ系接着剤3との接着性を、より一層効果的に向上させることができる。

【0038】

以上のごとく、本例によれば、接着性に優れた樹脂接着方法を提供することができる。

【0039】

(実施例2)

本例は、図4、図5に示すごとく、ポリエステル樹脂2の表面201において、引張接着試験を行った例である。

尚、本例において使用した符号は、図1において使用した符号に準ずる。

【0040】

ポリエステル樹脂2は、配合剤を含まない状態のもの(American Polymer Standards Corp.社製PBT、Mw=29300、Mw/Mn=1.81)を使用し、ホットプレス法によって調製した。即ち、上記ポリエステル樹脂2を、図4(A)に示すごとく、10mm四方のSiウェハからなる基板41上に2〜3mg置き、劈開直後のNaCl単結晶をプレス板42として用い、ヒータ44によって553Kの温度をかけてプレスした。プレス後、氷水にてクエンチし、アモルファス状態とした。更に、上記プレス板42(NaCl単結晶)を水中で溶解させた。

これにより、基板41上に、膜厚約20μmのポリエステル樹脂2の膜を形成した。

【0041】

その後、このポリエステル樹脂2にアニーリング処理を施さないものを試料1とし、アニーリング処理を施したものを試料2、3とした。

試料2、3に対するアニーリング処理は、減圧中453Kにて20時間行った。

【0042】

そして、各試料の表面に、図4(B)に示すごとく、エポキシ系接着剤3を付着させた。このときのポリエステル樹脂2とエポキシ系接着剤3との接着面積は、4mm2とした。そして、図4(C)に示すごとく、引張用治具43としてM4の六角ナットをエポキシ系接着剤3の表面に接着し、試料1、2については、それぞれ室温にて7日間硬化させた。また、試料3については、100℃にて2時間硬化させた。その後、図5に示すごとく、引張試験装置によって、室温で引張速度5mm/分にて引張用治具43を引張り、引張接着強度を測定した。

なお、上記エポキシ系接着剤3としては、ジャパンエポキシレジン株式会社製エポキシ接着剤(主剤:エピコート828、硬化剤:エポメートB002)を用いた。

【0043】

引張接着試験の結果、引張接着強度は、試料1については3.0MPa、試料2については2.5MPa、試料3については4.7MPaであった。

即ち、硬化させる条件が同一のものとして試料1と試料2とを比較すると、アニーリング処理を施したもの(試料2)は、アニーリング処理を施さないもの(試料1)よりも引張接着強度が低下することがわかる。

また、アニーリング処理を施したもの(試料2、3)同士を比較すると、高温で硬化させた方(試料3)が引張接着強度が向上することがわかる。

【0044】

次に、アニーリング処理された上記試料2に対して酸化剤による化学的エッチング処理を行って、表面201に含酸素官能基21を付与したものを試料4とした。

該試料4を作製するに当たっては、試料2に対して、硫酸0.8g、リン酸1.2g、過マンガン酸カリウム15mg、水0.5gのエッチング液を用いて、室温にて60秒間表面処理を施した。その後、表面201にエポキシ系接着材3を接着し、室温にて硬化させた。

【0045】

そして、AFM測定により、試料3における表面処理を施した深さは10nmであることを確認した。

また、試料1〜3に対して行った試験と同様の方法で試料4に対して試験を行ったところ、引張接着強度は4.0MPaであった。

【0046】

即ち、上記試料2における引張接着強度が2.5MPaであったのに対し、試料4は4.0MPaであり、アニーリング後であっても表面処理を行うことにより、ポリエステル樹脂2とエポキシ系接着剤3との接着性を充分に向上できるといえる。

また、100℃にてエポキシ系接着剤3を硬化させた試料3と、本発明を適用した試料4とについても比較した。その結果、本発明を適用すれば、充分な接着性を確保することができると共に、加熱しなくても室温でエポキシ系接着剤3を充分に硬化させることができることがわかる。

【0047】

(実施例3)

本例は、紫外線照射による表面処理によって含酸素官能基21を付与したポリエステル樹脂2の表面201において、引張接着試験を行った例である。

尚、本例において使用した符号は、図1において使用した符号に準ずる。

【0048】

本例では、実施例2において示したアニーリング後のポリエステル樹脂2(実施例2における試料2)に対して、波長254nm、強度8W/m2の紫外線照射装置を用いて室温で30分間表面処理を施して試料5を作製した。

【0049】

また、AFM測定により、上記試料5における表面処理を施した深さは10nmであることを確認した。

また、上記試料5において、上記実施例2と同様の引張接着試験を行って測定した引張接着強度は6.0MPaであった。

その他は、実施例2と同様である。

【0050】

(実施例4)

本例は、プラズマ照射による表面処理によって含酸素官能基21を付与したポリエステル樹脂2の表面201において、引張接着試験を行った例である。

尚、本例において使用した符号は、図1において使用した符号に準ずる。

【0051】

本例では、実施例2において示したアニーリング後のポリエステル樹脂2(実施例2における試料2)に対して、以下のプラズマ照射を行って試料6を作製した。即ち、上記アニーリング後のポリエステル樹脂2を、プラズマ処理装置によって、Ar/O2(Ar98.75体積%/O21.25体積%)混合ガスを用い、2.5mmピッチ、50mm/秒でプラズマ照射を行った。

【0052】

また、AFM測定により、上記試料6における表面処理を施した深さは10nmであることを確認した。

また、上記試料6に対して、上記実施例2と同様の引張接着試験を行って測定した引張接着強度は6.0MPaであった。

その他は、実施例2と同様である。

【図面の簡単な説明】

【0053】

【図1】実施例1における、ポリエステル樹脂とエポキシ系接着剤との接着部分における断面説明図。

【図2】実施例1における、(A)アニーリング前のポリエステル樹脂の表面の断面説明図、(B)アニーリング後のポリエステル樹脂の表面の断面説明図、(C)表面処理後のポリエステル樹脂の表面の断面説明図。

【図3】実施例1における、X線光電子分光法によって計測されるC1sのスペクトルにおけるピーク分割後の面積を示す説明図。

【図4】実施例2における、(A)ポリエステル樹脂をNaCl単結晶板にて押しつぶす前の状態を示す斜視説明図、(B)ポリエステル樹脂をNaCl単結晶板にて押しつぶした後の状態を示す斜視説明図、(C)引張接着試験の状況を示す斜視説明図。

【図5】実施例2における、引張接着試験後のポリエステル樹脂とエポキシ系接着剤との接着状況を示す断面説明図。

【符号の説明】

【0054】

2 ポリエステル樹脂

201 表面

202 接着表面

3 エポキシ系接着剤

【技術分野】

【0001】

本発明は、ポリエステル樹脂とエポキシ系接着剤とを接着する樹脂接着方法に関する。

【0002】

ポリエチレンテレフタレート(PET)やポリブチレンテレフタレート(PBT)などのポリエステル樹脂は工業製品に広く利用されている。特にPBTは、耐熱性、加工性、機械的強度に優れ、電機・電子部品や自動車部品等に多く使用されている。

ポリエステル樹脂は、成形後寸法安定性を向上する目的でガラス転移点以上の温度で熱処理(アニーリング)を行うことが多いが、アニーリングを行うとエポキシ系接着剤との接着性が低下し、初期の接着性のばらつきや寿命の低下が発生するという課題があった(非特許文献1参照)。

【0003】

これに対して、接着性を向上させるために、接着の前に材料の表面処理を行ったり、高温加熱接着を行ったりすることにより、接着剤を硬化させる等の処理を行うことが考えられる。ところが、高分子材料や接着剤では高温加熱接着による酸化劣化や、添加剤やオリゴマーのマイグレーションにより、かえって接着性が低下することがある。

【0004】

【非特許文献1】泉隆夫(Takao Izumi)、田中敬二(Keiji Tanaka)、成田量一(Ryoichi Narita)、堀内伸(Shin Horiuchi)、高原淳(Atsushi Takahara)、梶山千里(Tisato Kajiyama)、「アニーリング エフェクト オン アドヒージョン プロパティーズ オブ ポリ(ブチレン テレフタレート)(Annealing effect on adhesion properties of poly(butylene terephthalate)」、コンポジット インターフェイシーズ(Composite Interfaces)、(オランダ国)、ブリル アカデミック パブリッシャーズ(オランダ)(Brill Academic Publishers(Netherlands))、2004年、第11巻、第4号、p.325〜p.333

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、かかる従来の問題点に鑑みてなされたものであり、接着性に優れた樹脂接着方法を提供しようとするものである。

【課題を解決するための手段】

【0006】

本発明は、ポリエステル樹脂とエポキシ系接着剤とを接着する方法であって、上記ポリエステル樹脂の表面から3〜10nmの厚み分の領域に表面処理を施した後の接着表面に、上記エポキシ系接着剤を接着し室温にて硬化させることを特徴とする樹脂接着方法にある(請求項1)。

【0007】

次に、本発明の作用効果につき説明する。

上記樹脂接着方法は、上記エポキシ系接着剤を接着する前に、上記ポリエステル樹脂の表面に表面処理を施す。それ故、ポリエステル樹脂とエポキシ系接着剤との接着性を向上させることができる。

【0008】

また、ポリエステル樹脂の表面から10nm以下の厚み分の領域に表面処理を施すため、表面処理を施し過ぎることがない。それ故、表面処理効率を向上させることができる。また、上記表面から3nm以上の領域に表面処理を施すため、充分に表面処理を施すことができる。即ち、ポリエステル樹脂の表面において必要最小限の表面処理を施すことで、エポキシ系接着剤との接着性を充分に確保することができる。

【0009】

また、上記表面処理を施した後の接着表面に、上記エポキシ系接着剤を接着し室温にて硬化させる。即ち、上記のごとくポリエステル樹脂の表面に表面処理を施すことにより、室温でも上記エポキシ系接着剤を上記接着表面において充分に硬化させることができる。それ故、本発明によれば、エポキシ系接着剤を硬化させるために加熱する必要がなく、ポリエステル樹脂とエポキシ系接着剤との接着工程において省エネルギー効果を発揮することができる。その結果、接着性に優れた樹脂接着方法を低コストで提供することができる。

【0010】

以上のごとく、本発明によれば、接着性に優れた樹脂接着方法を提供することができる。

【発明を実施するための最良の形態】

【0011】

本発明(請求項1)において、上記ポリエステル樹脂としては、例えば、ポリエチレンテレフタレート(PET)やポリブチレンテレフタレート(PBT)等がある。

また、上記エポキシ系接着剤としては、公知の各種のものが使用でき、分子構造、分子量等に特に制限はない。例えばビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、一液性エポキシ樹脂、二液性エポキシ樹脂、加熱硬化型エポキシ樹脂、光硬化型エポキシ樹脂等が挙げられる。

【0012】

また、表面処理する表面層がポリエステル樹脂の表面から3nm未満の厚み分である場合には、表面処理が不充分となり、エポキシ系接着剤との接着性の向上が困難となるおそれがある。一方、表面処理する表面層がポリエステル樹脂の表面から10nmを超える厚み分である場合には、表面処理効率が低下するおそれがある。また、表面処理を過剰に行うこととなり、かえってエポキシ系接着剤との接着性が低下するおそれがある。

【0013】

また、上記樹脂接着方法は、ポリエステル樹脂の表面にエポキシ系接着剤を接着する方法であるが、例えば、ポリエステル樹脂からなる部材同士をエポキシ系接着剤によって接着したり、ポリエステル樹脂からなる部材と他の材質の部材とをエポキシ系接着剤によって接着したりするために用いることができる。

【0014】

また、アニーリング処理した後の上記ポリエステル樹脂と上記エポキシ系接着剤とを接着する方法であることが好ましい(請求項2)。

この場合には、ポリエステル樹脂の成形後寸法安定性を向上させることができる。そして、アニーリング処理した後のポリエステル樹脂は、エポキシ系接着剤との接着性が低下している可能性が高い。それ故、このような場合においても、本発明を適用してポリエステル樹脂の表面に表面処理を施せば、ポリエステル樹脂とエポキシ系接着剤との接着性を充分に向上させることができる。

【0015】

また、上記ポリエステル樹脂の接着表面には、含酸素官能基が付与されていることが好ましい(請求項3)。

この場合には、エポキシ系接着剤を接着する前に、ポリエステル樹脂の表面に含酸素官能基を充分に付与することができる。そして、含酸素官能基は、エポキシ系接着剤との接着性に優れているものと考えられる。それ故、表面に含酸素官能基が充分に付与された後のポリエステル樹脂とエポキシ系接着剤とを充分に接着することができ、両者の接着性を効果的に確実に向上させることができる。

【0016】

また、X線光電子分光法によって計測されるC1sピークのスペクトルにおけるピーク分割後の面積比で、C−O基、C=O基、及びCOO基のピークの合計が33%以上となるように、上記含酸素官能基が上記ポリエステル樹脂の表面に付与されることが好ましい(請求項4)。

【0017】

この場合には、ポリエステル樹脂の表面に含酸素官能基を充分に付与できているといえる。それ故、ポリエステル樹脂とエポキシ系接着剤との接着性を、より一層効果的に向上させることができる。

尚、上記ピークの合計は、35%以上であることが好ましく、37%以上であることがより好ましい。

【実施例】

【0018】

(実施例1)

本発明の実施例にかかる樹脂接着方法につき、図1〜図3を用いて説明する。

本例は、ポリエステル樹脂2とエポキシ系接着剤3とを接着する方法である。ポリエステル樹脂2の表面201から3〜10nmの厚み分の領域に表面処理を施した後の接着表面202に、エポキシ系接着剤3を接着し室温にて硬化させる。ここで、上記厚み分は、原子間力顕微鏡(AFM)にて測定したものである。また、室温とは、例えば、5〜35℃をいう。

【0019】

本例における上記表面処理は、ポリエステル樹脂2の接着表面202に含酸素官能基21を付与することをいう。

また、本例では、ポリエステル樹脂2としてポリブチレンテレフタレート(PBT)を用い、エポキシ系接着剤3としてビスフェノールA型エポキシ樹脂を用いる。

【0020】

アニーリング前のポリエステル樹脂2は、図2(A)に示すごとく、含酸素官能基21をその表面201に有している。

上記ポリエステル樹脂2の成形後の寸法を安定させるためにアニーリングを行うと、ポリエステル樹脂2の表面201には、図2(B)に示すような層20が形成される。そのため、含酸素官能基21は、上記層20の内部に潜り込んだような状態となってしまう。

以下では、上記層20として考えられる一例として非晶分子からなる層20を挙げて説明する。

【0021】

本例は、上記のようにアニーリング処理した後のポリエステル樹脂2に表面処理を施してエポキシ系接着剤3と接着するものである。

ポリエステル樹脂2とエポキシ系接着剤3とを接着するに当たっては、まず、ポリエステル樹脂2の表面201に含酸素官能基21が付与されるように表面処理を施す。具体的には、図2(C)に示すごとく、非晶分子からなる層20の内部に潜り込んだ含酸素官能基21を、表面201より外側に表出するようにする。

【0022】

ポリエステル樹脂2の表面201に含酸素官能基21を付与する表面処理方法としては、例えば、酸、アルカリ、酸化剤による化学的エッチング処理、紫外線照射による処理、プラズマ照射による処理等の方法がある。これらの具体的手法は、実施例2〜4において説明する。

また、上記含酸素官能基21は、例えば、水酸基(OH基)、カルボニル基(C=O基)、又はカルボキシル基(COO基)とすることができるが、本例では、図2に示すごとく、カルボニル基(C=O基)を付与した。

【0023】

また、本発明の樹脂接着方法においては、上記のごとくポリエステル樹脂2の表面201から3〜10nmの厚み分の領域に含酸素官能基21が付与されるよう表面処理を施す。ここで、上記厚み分は、原子間力顕微鏡(AFM)にて測定したものである。

【0024】

上記含酸素官能基21の形成領域については、以下のように考察することができる。即ち、上記のごとくアニーリング後の表面201には非晶分子からなる層20が形成される。この非晶分子が存在する領域は、その下層の結晶性の高い分子が形成される領域と比べて強度が小さくなる。それ故、かかる領域だけを表面処理することが好ましい。仮に必要以上に表面処理を施した場合には低分子成分が形成され、かえってポリエステル樹脂2とエポキシ系接着剤3との接着性が低下してしまうおそれがあるからである。

従って、ポリエステル樹脂2とエポキシ系接着剤3との接着性を向上させるためには、非晶分子からなる層20の厚みを推定することが必要となる。

【0025】

非晶分子からなる層20の厚みを推定するに当たって、非晶分子からなる層20の厚みと低分子成分のポリエステル樹脂分子の平均直径とが略同等であると仮定して、上記低分子成分のポリエステル樹脂分子の平均直径を計算した。具体的には、低分子成分のポリエステル樹脂分子の平均直径(慣性半径の2倍)を下記の式(1)、(2)から計算した。式(1)は、ポリエステル樹脂分子がランダムコイルの場合に成り立つ式であり、式(2)は、剛直分子の場合に成り立つ式である。

【0026】

2Rg=2(nb2/6)0.5 ・・・(1)

2Rg=2(nb2/12)0.5 ・・・(2)

ここで、Rgは慣性半径、nは重合度、bは統計的セグメント長を表す。

【0027】

統計的セグメント長bを1モノマー相当の1.16nmとして計算したところ、ポリエステル樹脂分子の平均直径は6〜8nmであった。この平均直径から、非晶分子からなる層20の厚みも6〜8nmであると推定できる。即ち、アニーリング後にポリエステル樹脂2の表面201から6〜8nmの深さまでを表面処理して含酸素官能基21を付与することにより、エポキシ系接着剤3との接着性を充分に向上させることができることとなる。

以上のごとく、理論的にも含酸素官能基21の形成範囲についての妥当性を確認することができる。

【0028】

また、本例の樹脂接着方法により表面処理されたポリエステル樹脂2において、X線光電子分光法(以下、XPS分析という)によって計測されるC1sのスペクトルにおけるピーク分割後の面積比でC=O基のピークは33%である。

ピーク面積の算出方法について以下に説明する。

図3に示すごとく、XPS分析により計測されるスペクトルを曲線L1とする。そして、該曲線L1に基づいて、COO基、C−O基、及びC−C基のそれぞれについて、ガウス−ローレンツ関数を用いて最小二乗法によりピーク分割したものを、それぞれ曲線L2、曲線L3、曲線L4とする。

【0029】

次に、Shirley法によりバックグラウンド強度を求めて、ベースラインL5を引く。このベースラインL5と曲線L2とによって囲まれる面積をCOO基のピーク分割後の面積S2、ベースラインL5と曲線L3とによって囲まれる面積をC−O基のピーク分割後の面積S3とする。また、ベースラインL5と曲線L4とによって囲まれる面積をC−C基のピーク分割後の面積S4とする。

【0030】

そして、ピーク分割後の面積比は、全ての含酸素官能基21のピーク面積の合計を、それぞれの含酸素官能基21のピーク面積で割ったものとなる。

即ち、本例のC=O基の面積比は、S3/(S2+S3+S4)である。

【0031】

表面201に含酸素官能基21を付与した後、図1に示すごとく、含酸素官能基21が付与されているポリエステル樹脂2の表面201に、エポキシ系接着剤3を接着する。その後、該エポキシ系接着剤3を室温にて硬化させることにより、ポリエステル樹脂2とエポキシ系接着剤3とを充分に接着することができる。

【0032】

次に、本例の作用効果につき説明する。

樹脂接着方法は、図1、図2(C)に示すごとく、エポキシ系接着剤3を接着する前に、ポリエステル樹脂2の表面201に表面処理を施す。それ故、ポリエステル樹脂2とエポキシ系接着剤3との接着性を向上させることができる。

【0033】

また、ポリエステル樹脂2の表面201から10nm以下の厚み分の領域に表面処理を施すため、表面処理を施し過ぎることがない。それ故、表面処理効率を向上させることができる。また、上記表面201から3nm以上の領域に表面処理を施すため、充分に表面処理を施すことができる。即ち、ポリエステル樹脂2の表面201において必要最小限の表面処理を施すことで、エポキシ系接着剤3との接着性を充分に確保することができる。

【0034】

また、表面処理を施した後の接着表面202に、エポキシ系接着剤3を接着し室温にて硬化させる。即ち、上記のごとくポリエステル樹脂2の表面201に表面処理を施すことにより、室温でもエポキシ系接着剤3を充分に硬化させることができる。それ故、本発明によれば、エポキシ系接着剤3を硬化させるために加熱する必要がなく、ポリエステル樹脂2とエポキシ系接着剤3との接着工程において省エネルギー効果を発揮することができる。その結果、接着性に優れた樹脂接着方法を低コストで提供することができる。

【0035】

また、上記樹脂接着方法は、図1、図2に示すごとく、アニーリング処理した後のポリエステル樹脂2とエポキシ系接着剤3とを接着する方法であるため、ポリエステル樹脂2の成形後寸法安定性を向上させることができる。そして、アニーリング処理した後のポリエステル樹脂2は、エポキシ系接着剤3との接着性が低下している可能性が高い。それ故、このような場合においても、本発明を適用してポリエステル樹脂2の表面201に表面処理を施せば、ポリエステル樹脂2とエポキシ系接着剤3との接着性を充分に向上させることができる。

【0036】

また、図1、図2に示すごとく、ポリエステル樹脂2の接着表面202には、含酸素官能基21が付与されているため、エポキシ系接着剤3を接着する前に、ポリエステル樹脂2の表面201に含酸素官能基21を充分に付与することができる。そして、含酸素官能基21は、エポキシ系接着剤3との接着性に優れているものと考えられる。それ故、表面201に含酸素官能基21が充分に付与された後のポリエステル樹脂2とエポキシ系接着剤3とを充分に接着することができ、両者の接着性を効果的に確実に向上させることができる。

【0037】

また、図3に示すごとく、X線光電子分光法によって計測されるC1sピークのスペクトルにおけるピーク分割後の面積比で、C−O基、C=O基、及びCOO基のピークの合計が33%以上となるように、含酸素官能基21がポリエステル樹脂2の表面201に付与される。これにより、ポリエステル樹脂2の表面201に含酸素官能基21を充分に付与できているといえる。それ故、ポリエステル樹脂2とエポキシ系接着剤3との接着性を、より一層効果的に向上させることができる。

【0038】

以上のごとく、本例によれば、接着性に優れた樹脂接着方法を提供することができる。

【0039】

(実施例2)

本例は、図4、図5に示すごとく、ポリエステル樹脂2の表面201において、引張接着試験を行った例である。

尚、本例において使用した符号は、図1において使用した符号に準ずる。

【0040】

ポリエステル樹脂2は、配合剤を含まない状態のもの(American Polymer Standards Corp.社製PBT、Mw=29300、Mw/Mn=1.81)を使用し、ホットプレス法によって調製した。即ち、上記ポリエステル樹脂2を、図4(A)に示すごとく、10mm四方のSiウェハからなる基板41上に2〜3mg置き、劈開直後のNaCl単結晶をプレス板42として用い、ヒータ44によって553Kの温度をかけてプレスした。プレス後、氷水にてクエンチし、アモルファス状態とした。更に、上記プレス板42(NaCl単結晶)を水中で溶解させた。

これにより、基板41上に、膜厚約20μmのポリエステル樹脂2の膜を形成した。

【0041】

その後、このポリエステル樹脂2にアニーリング処理を施さないものを試料1とし、アニーリング処理を施したものを試料2、3とした。

試料2、3に対するアニーリング処理は、減圧中453Kにて20時間行った。

【0042】

そして、各試料の表面に、図4(B)に示すごとく、エポキシ系接着剤3を付着させた。このときのポリエステル樹脂2とエポキシ系接着剤3との接着面積は、4mm2とした。そして、図4(C)に示すごとく、引張用治具43としてM4の六角ナットをエポキシ系接着剤3の表面に接着し、試料1、2については、それぞれ室温にて7日間硬化させた。また、試料3については、100℃にて2時間硬化させた。その後、図5に示すごとく、引張試験装置によって、室温で引張速度5mm/分にて引張用治具43を引張り、引張接着強度を測定した。

なお、上記エポキシ系接着剤3としては、ジャパンエポキシレジン株式会社製エポキシ接着剤(主剤:エピコート828、硬化剤:エポメートB002)を用いた。

【0043】

引張接着試験の結果、引張接着強度は、試料1については3.0MPa、試料2については2.5MPa、試料3については4.7MPaであった。

即ち、硬化させる条件が同一のものとして試料1と試料2とを比較すると、アニーリング処理を施したもの(試料2)は、アニーリング処理を施さないもの(試料1)よりも引張接着強度が低下することがわかる。

また、アニーリング処理を施したもの(試料2、3)同士を比較すると、高温で硬化させた方(試料3)が引張接着強度が向上することがわかる。

【0044】

次に、アニーリング処理された上記試料2に対して酸化剤による化学的エッチング処理を行って、表面201に含酸素官能基21を付与したものを試料4とした。

該試料4を作製するに当たっては、試料2に対して、硫酸0.8g、リン酸1.2g、過マンガン酸カリウム15mg、水0.5gのエッチング液を用いて、室温にて60秒間表面処理を施した。その後、表面201にエポキシ系接着材3を接着し、室温にて硬化させた。

【0045】

そして、AFM測定により、試料3における表面処理を施した深さは10nmであることを確認した。

また、試料1〜3に対して行った試験と同様の方法で試料4に対して試験を行ったところ、引張接着強度は4.0MPaであった。

【0046】

即ち、上記試料2における引張接着強度が2.5MPaであったのに対し、試料4は4.0MPaであり、アニーリング後であっても表面処理を行うことにより、ポリエステル樹脂2とエポキシ系接着剤3との接着性を充分に向上できるといえる。

また、100℃にてエポキシ系接着剤3を硬化させた試料3と、本発明を適用した試料4とについても比較した。その結果、本発明を適用すれば、充分な接着性を確保することができると共に、加熱しなくても室温でエポキシ系接着剤3を充分に硬化させることができることがわかる。

【0047】

(実施例3)

本例は、紫外線照射による表面処理によって含酸素官能基21を付与したポリエステル樹脂2の表面201において、引張接着試験を行った例である。

尚、本例において使用した符号は、図1において使用した符号に準ずる。

【0048】

本例では、実施例2において示したアニーリング後のポリエステル樹脂2(実施例2における試料2)に対して、波長254nm、強度8W/m2の紫外線照射装置を用いて室温で30分間表面処理を施して試料5を作製した。

【0049】

また、AFM測定により、上記試料5における表面処理を施した深さは10nmであることを確認した。

また、上記試料5において、上記実施例2と同様の引張接着試験を行って測定した引張接着強度は6.0MPaであった。

その他は、実施例2と同様である。

【0050】

(実施例4)

本例は、プラズマ照射による表面処理によって含酸素官能基21を付与したポリエステル樹脂2の表面201において、引張接着試験を行った例である。

尚、本例において使用した符号は、図1において使用した符号に準ずる。

【0051】

本例では、実施例2において示したアニーリング後のポリエステル樹脂2(実施例2における試料2)に対して、以下のプラズマ照射を行って試料6を作製した。即ち、上記アニーリング後のポリエステル樹脂2を、プラズマ処理装置によって、Ar/O2(Ar98.75体積%/O21.25体積%)混合ガスを用い、2.5mmピッチ、50mm/秒でプラズマ照射を行った。

【0052】

また、AFM測定により、上記試料6における表面処理を施した深さは10nmであることを確認した。

また、上記試料6に対して、上記実施例2と同様の引張接着試験を行って測定した引張接着強度は6.0MPaであった。

その他は、実施例2と同様である。

【図面の簡単な説明】

【0053】

【図1】実施例1における、ポリエステル樹脂とエポキシ系接着剤との接着部分における断面説明図。

【図2】実施例1における、(A)アニーリング前のポリエステル樹脂の表面の断面説明図、(B)アニーリング後のポリエステル樹脂の表面の断面説明図、(C)表面処理後のポリエステル樹脂の表面の断面説明図。

【図3】実施例1における、X線光電子分光法によって計測されるC1sのスペクトルにおけるピーク分割後の面積を示す説明図。

【図4】実施例2における、(A)ポリエステル樹脂をNaCl単結晶板にて押しつぶす前の状態を示す斜視説明図、(B)ポリエステル樹脂をNaCl単結晶板にて押しつぶした後の状態を示す斜視説明図、(C)引張接着試験の状況を示す斜視説明図。

【図5】実施例2における、引張接着試験後のポリエステル樹脂とエポキシ系接着剤との接着状況を示す断面説明図。

【符号の説明】

【0054】

2 ポリエステル樹脂

201 表面

202 接着表面

3 エポキシ系接着剤

【特許請求の範囲】

【請求項1】

ポリエステル樹脂とエポキシ系接着剤とを接着する方法であって、上記ポリエステル樹脂の表面から3〜10nmの厚み分の領域に表面処理を施した後の接着表面に、上記エポキシ系接着剤を接着し室温にて硬化させることを特徴とする樹脂接着方法。

【請求項2】

請求項1において、アニーリング処理した後の上記ポリエステル樹脂と上記エポキシ系接着剤とを接着する方法であることを特徴とする樹脂接着方法。

【請求項3】

請求項1又は2において、上記ポリエステル樹脂の接着表面には、含酸素官能基が付与されていることを特徴とする樹脂接着方法。

【請求項4】

請求項3において、X線光電子分光法によって計測されるC1sピークのスペクトルにおけるピーク分割後の面積比で、C−O基、C=O基、及びCOO基のピークの合計が33%以上となるように、上記含酸素官能基が上記ポリエステル樹脂の表面に付与されることを特徴とする樹脂接着方法。

【請求項1】

ポリエステル樹脂とエポキシ系接着剤とを接着する方法であって、上記ポリエステル樹脂の表面から3〜10nmの厚み分の領域に表面処理を施した後の接着表面に、上記エポキシ系接着剤を接着し室温にて硬化させることを特徴とする樹脂接着方法。

【請求項2】

請求項1において、アニーリング処理した後の上記ポリエステル樹脂と上記エポキシ系接着剤とを接着する方法であることを特徴とする樹脂接着方法。

【請求項3】

請求項1又は2において、上記ポリエステル樹脂の接着表面には、含酸素官能基が付与されていることを特徴とする樹脂接着方法。

【請求項4】

請求項3において、X線光電子分光法によって計測されるC1sピークのスペクトルにおけるピーク分割後の面積比で、C−O基、C=O基、及びCOO基のピークの合計が33%以上となるように、上記含酸素官能基が上記ポリエステル樹脂の表面に付与されることを特徴とする樹脂接着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−63445(P2008−63445A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−242839(P2006−242839)

【出願日】平成18年9月7日(2006.9.7)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成17年度、新エネルギー・産業技術総合開発機構委託研究「精密高分子技術プロジェクト高機能材料の研究開発」、産業活力再生特別措置法第30条の適用を受ける特許出願)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000125602)

【出願人】(503119155)

【出願人】(506303041)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月7日(2006.9.7)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成17年度、新エネルギー・産業技術総合開発機構委託研究「精密高分子技術プロジェクト高機能材料の研究開発」、産業活力再生特別措置法第30条の適用を受ける特許出願)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000125602)

【出願人】(503119155)

【出願人】(506303041)

【Fターム(参考)】

[ Back to top ]