樹脂材の溶着方法及びその装置

【課題】反りやうねりが存在する樹脂材であったとしても、該樹脂材と別の樹脂材との当接面における当接面積を十分に確保して、前記当接面を十分に溶着させる。

【解決手段】シール60、62(樹脂材)同士を重畳した重畳部82を、支持部材70と透光性押圧部材74で挟持し、さらに、透光性押圧部材74と重畳部82との間(又は支持部材70と重畳部82との間)に弾性材72を介装する。さらに、支持部材70及び透光性押圧部材74を介して重畳部82に荷重を付与するとともに、透光性押圧部材74を介して、シール60、62同士の当接面にレーザ光Lを照射する。

【解決手段】シール60、62(樹脂材)同士を重畳した重畳部82を、支持部材70と透光性押圧部材74で挟持し、さらに、透光性押圧部材74と重畳部82との間(又は支持部材70と重畳部82との間)に弾性材72を介装する。さらに、支持部材70及び透光性押圧部材74を介して重畳部82に荷重を付与するとともに、透光性押圧部材74を介して、シール60、62同士の当接面にレーザ光Lを照射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂材からなる部位同士の当接面をレーザ光によって溶着する樹脂材の溶着方法及びその装置に関する。

【背景技術】

【0002】

固体高分子形燃料電池においては、固体高分子からなる電解質膜の両側にアノード側電極及びカソード側電極を配設した電解質膜・電極接合体と、該電解質膜・電極接合体を挟持する1組のセパレータとから構成される単位セルが設けられる。一般的には、この単位セルが所定数だけ積層され、燃料電池スタックとして使用されている。

【0003】

このような構成の単位セルにおいて、セパレータの両面縁部には、ゴム又は樹脂からなるシールが形成される。燃料電池の運転に際しては、前記電解質膜・電極接合体を構成するアノード側電極に対して水素を含んだ燃料ガスが供給されるとともに、カソード側電極に対して酸素を含んだ酸化剤ガスが供給される。さらには、冷却媒体が供給されることもある。前記シールは、これら燃料ガス、酸化剤ガス及び冷却媒体が燃料電池の外部に漏出することを防止するためのものである。なお、シールは、射出成形によって形成される。

【0004】

1組のセパレータの各々に設けられたシール同士は、互いに接合されて一体化される。一体化は、例えば、特許文献1に示されるように、シール同士の当接面をレーザ光によって溶着することで行われる。

【0005】

具体的には、図6に示すように、支持部材1と、アクリル板等からなる透光性押圧部材2とを具備する溶着装置が用いられる。すなわち、シール3を外周縁部に設けたセパレータ4と、電解質膜・電極接合体5と、シール6を外周縁部に設けたセパレータ7とをこの順に重畳した重畳部8を、支持部材1と透光性押圧部材2とで挟持する。重畳部8には、シール3とシール6が互いに当接した当接面が形成される。

【0006】

次に、支持部材1ないし透光性押圧部材2を介して当接面に荷重を付与した状態で、溶着装置を構成する図示しないレーザ光照射手段からレーザ光Lを照射する。レーザ光Lは、透光性押圧部材2を通過し、シール3とシール6の当接面に到達する。

【0007】

当接面は、レーザ光Lによって一旦溶融され、その後、冷却に伴って互いに接合する。これにより、当接面が互いに溶着されてシール3、6が一体化するに至る。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−92889号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

シール3、6の端面には、図6に示すように、反りやうねりが存在することが一般的である。このような場合、支持部材1と透光性押圧部材2で重畳部8を挟持し、さらに荷重を付与しても、例えば、シール3の上端面に当接していないシール6の反りやうねりの谷部に荷重が行き渡らず、このためにシール3に対するシール6の当接面積が十分でなくなる懸念がある。その結果としてシール3、6の境界面に互いに当接しない部分、すなわち、間隙が形成されてしまうと、上記の溶着が不十分となる一因となる。

【0010】

仮に、溶着が不十分となると、シール3、6の接合強度が不十分となったり、シール3、6が一体化した後のシール性能が不十分となったりするという不具合が惹起されてしまう。

【0011】

本発明は上記した問題を解決するためになされたものであり、樹脂材に反りやうねりが存在していたとしても、該樹脂材同士の当接面における当接面積を十分に確保し得、このために該当接面を十分に溶着させることが可能な樹脂材の溶着方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本発明は、樹脂材からなる部位同士を重畳して形成した重畳部を、支持部材と、透光性押圧部材とで挟持し、この状態で、前記透光性押圧部材を介して前記部位同士の当接面にレーザ光を照射することで、前記当接面を互いに溶着する樹脂材の溶着方法であって、

前記支持部材と前記重畳部との間、又は前記透光性押圧部材と前記重畳部との間に弾性材を介装するとともに、前記支持部材及び前記透光性押圧部材を介して前記重畳部に荷重を付与しながらレーザ光を照射することを特徴とする。

【0013】

支持部材又は透光性押圧部材を介して荷重が付与された際、弾性材が弾性変形を起こして延伸する。これにより、延伸した弾性材に沿って荷重が分散するとともに、該弾性材を介して樹脂材に伝達される。このため、樹脂材の全体にわたって荷重が略均等に分配され、且つ作用する。

【0014】

その結果、反りやうねりの谷部に対しても荷重が行き渡る。従って、谷部が押圧されて相手材に当接するようになり、その結果、樹脂材同士の当接面積が大きくなる。この状態で樹脂材同士の当接面にレーザ光を照射することにより、該当接面を十分に溶着することができる。従って、一体化した後の接合強度に優れ、また、シールであるときにはシール性能にも優れることになる。

【0015】

透光性押圧部材と重畳部との間に弾性材を介装するときには、該弾性材は、透光性を有するものであることが好ましい。この場合、透光性押圧部材から入射したレーザ光が当接面に到達することが妨げられることがないからである。

【0016】

また、弾性材は、樹脂材の形状が転写された形状であることが好ましい。この場合、弾性材が樹脂材に密着するので、樹脂材の形状に影響を受けることなく、荷重を樹脂材の全体にわたって略均等に伝達することができる。

【0017】

なお、樹脂材は、特に限定されるものではないが、アノード側電極とカソード側電極の間に電解質を介装した電解質・電極接合体を1組のセパレータで挟持して構成される燃料電池の前記セパレータの外周縁部に設けられたものを具体例として挙げることができる。この場合、シール(樹脂材)は、燃料ガス及び酸化剤ガス、さらには冷却媒体が漏出することを防止する。

【0018】

また、本発明は、樹脂材からなる部位同士を重畳して形成した重畳部における前記部位同士の当接面を互いに溶着する樹脂材の溶着装置であって、

前記重畳部を挟持する支持部材及び透光性押圧部材と、

前記透光性押圧部材を通過して前記当接面に到達するレーザ光を照射するレーザ光照射手段と、

前記支持部材又は前記透光性押圧部材を介して前記重畳部に荷重を付与する荷重付与手段と、

前記支持部材と前記重畳部との間、又は前記透光性押圧部材と前記重畳部との間に介装される弾性材と、

を備えることを特徴とする。

【0019】

このような構成とすることにより、反りやうねりが存在するような樹脂材であっても、その全体に対して略均等に荷重を行き渡らせることができる。従って、反りやうねりの谷部を押圧して相手材に当接させることが可能となるので、樹脂材同士の当接面積を大きくした状態で溶着を行うことができる。

【0020】

このようにして溶着され、接合一体化した部位は接合強度に優れ、樹脂材がシールであるときには、シール性能にも優れる。

【0021】

なお、上記した理由から、弾性材は、樹脂材の形状が転写された形状であることが好ましい。

【発明の効果】

【0022】

本発明によれば、弾性材を用いて荷重を付与するようにしているので、荷重が樹脂材全体に対して略均等に伝達される。このため、樹脂材同士の当接面積が大きくなるので、当接面にレーザ光を照射することにより、樹脂材同士を十分に溶着することができる。従って、接合一体化された樹脂材同士の接合強度が良好となる。樹脂材がシールであるときには、シール性能にも優れる。

【図面の簡単な説明】

【0023】

【図1】燃料電池の概略全体斜視図である。

【図2】図1の燃料電池を構成する単位セルの分解斜視説明図である。

【図3】本実施形態に係る溶着装置によって図2の単位セルのシール(樹脂材)同士を溶着する方法を説明する要部縦断面図である。

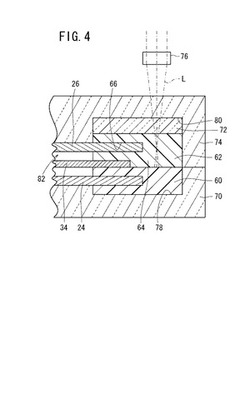

【図4】前記溶着装置によって前記シール同士を溶着している状態を示す要部縦断面図である。

【図5】別の実施の形態に係る樹脂材の溶着方法及びその装置を説明する要部縦断面図である。

【図6】従来技術に係るシール同士の溶着方法を説明する要部縦断面図である。

【発明を実施するための形態】

【0024】

以下、本発明に係る樹脂材の溶着方法につき、それを実施する溶着装置との関係で好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。なお、本実施の形態では、燃料電池のシール同士を溶着する例について説明するが、特にこれに限定されるものではなく、樹脂材同士の溶着であれば同様に適用することができる。

【0025】

先ず、燃料電池につき図1及び図2を参照して概略説明する。

【0026】

図1は、燃料電池10の概略全体斜視図であり、図2は、前記燃料電池10を構成する単位セル12の分解斜視説明図である。なお、単位セル12は、実際には組立物として構成されているが、図2では、理解を容易にするべく、分解した状態を示している。

【0027】

燃料電池10は、複数個の単位セル12が水平方向(矢印A方向)に積層されたユニット14を備え、該ユニット14の積層方向両端部には、第1及び第2ターミナルプレート16a、16bと、第1及び第2絶縁プレート18a、18bと、第1及び第2エンドプレート20a、20bとが、順次、設けられる。なお、燃料電池10は、図示しないが、例えば、締め付けボルト等により締め付け保持される。

【0028】

図2に示すように、単位セル12は、互いに積層される電解質膜・電極接合体22と、第1及び第2セパレータ24、26とを備える。なお、第1及び第2セパレータ24、26は、例えば、金属からなるが、カーボンからなるものであってもよい。

【0029】

電解質膜・電極接合体22は、例えば、パーフルオロスルホン酸の薄膜に水が含浸された電解質膜28と、該電解質膜28を挟持するアノード側電極30及びカソード側電極32とを備える。アノード側電極30及びカソード側電極32は、カーボンペーパ等からなるガス拡散層(図示せず)と、白金合金が表面に担持された多孔質カーボン粒子を前記ガス拡散層の表面に一様に塗布して形成される電極触媒層(図示せず)とを有する。

【0030】

このように構成される電解質膜・電極接合体22は、樹脂材からなる支持フレーム34の開口36に嵌合される。

【0031】

図2に示すように、単位セル12の矢印B方向の一端縁部には、積層方向である矢印A方向に互いに連通して、酸化剤ガス(例えば、酸素含有ガス)を供給するための酸化剤ガス入口連通孔40a、冷却媒体を供給するための冷却媒体入口連通孔42a、及び燃料ガス(例えば、水素含有ガス)を排出するための燃料ガス出口連通孔44bが、矢印C方向に配列して設けられる。

【0032】

また、単位セル12の矢印B方向の他端縁部には、矢印A方向に互いに連通して、燃料ガスを供給するための燃料ガス入口連通孔44a、冷却媒体を排出するための冷却媒体出口連通孔42b、及び酸化剤ガスを排出するための酸化剤ガス出口連通孔40bが、矢印C方向に配列して設けられる。

【0033】

第1セパレータ24の電解質膜・電極接合体22に臨む面24aには、矢印B方向に延在する酸化剤ガス流路46が設けられる。酸化剤ガス流路46は、複数の流路溝を有するとともに、酸化剤ガス入口連通孔40aに連通する複数の入口溝部46aと、酸化剤ガス出口連通孔40bに連通する複数の出口溝部46bとを有する。

【0034】

第2セパレータ26の電解質膜・電極接合体22に臨む面26aには、燃料ガス流路48が設けられる。図2に示すように、燃料ガス流路48は、酸化剤ガス流路46と同様に、矢印B方向に延在する複数の流路溝を有する。燃料ガス流路48は、燃料ガス入口連通孔44aに連通する複数の入口溝部48aと、燃料ガス出口連通孔44bに連通する複数の出口溝部48bとを有する。

【0035】

図2に示すように、第2セパレータ26の面26bには、矢印B方向に延在する冷却媒体流路50が設けられる。冷却媒体流路50は、冷却媒体入口連通孔42aに連通する複数の入口溝部50aと、冷却媒体出口連通孔42bに連通する複数の出口溝部50bとを有する。

【0036】

図3に示すように、第1セパレータ24には、樹脂材としての第1シール60が設けられる。この第1シール60は、酸化剤ガス入口連通孔40a、酸化剤ガス出口連通孔40b、冷却媒体入口連通孔42a、冷却媒体出口連通孔42b、燃料ガス入口連通孔44a及び燃料ガス出口連通孔44bをシールするとともに、第1セパレータ24の外周縁部をシールしている。この第1シール60は、レーザ光Lを吸収する樹脂等から、例えば、射出成形によって形成される。

【0037】

一方の第2セパレータ26にも、例えば、射出成形によって、樹脂材としての第2シール62が設けられる。この第2シール62は、酸化剤ガス入口連通孔40a、酸化剤ガス出口連通孔40b、冷却媒体入口連通孔42a、冷却媒体出口連通孔42b、燃料ガス入口連通孔44a及び燃料ガス出口連通孔44bをシールするとともに、第2セパレータ26の外周縁部をシールしている。また、該第2シール62は、レーザ光Lを透過する樹脂等からなる。

【0038】

なお、第2シール62の一端面には、支持フレーム34の端部を挿入するべく、該支持フレーム34の厚みTに対応する寸法で第1シール60に向かう突出部64が突出形成される。この突出部64の一端面が第1シール60の一端面に当接すると、互いに離間した第1シール60、第2シール62の一端面同士の間に、支持フレーム34を挿入するための挿入部66となるクリアランスが形成される(図4参照)。

【0039】

以上の構成において、第1シール60、第2シール62には、図3に示すように、反りないしうねりが生じている。

【0040】

次に、第1シール60、第2シール62を接合一体化するための溶着装置について説明する。

【0041】

図3及び図4に示すように、溶着装置は、支持部材70と、弾性材72と、アクリル板等からなる透光性押圧部材74と、図示しないレーザ光照射手段とを具備する。なお、図4中の参照符号76は、レーザ光Lを集光する集光レンズを示す。

【0042】

支持部材70は、例えば、プレス用金型である。該支持部材70には、第1シール60を挿入するための第1凹部78が陥没形成される。第1シール60の厚みは、第1凹部78の深さに対応する寸法に設定されており、このため、第1シール60が第1凹部78に挿入されると、第1セパレータ24の下端面は、支持部材70の内側上面に載置される。

【0043】

弾性材72は、例えば、透光性のシリコーンゴムからなり、弾性とともに透光性を示す。すなわち、透光性押圧部材74を通過したレーザ光Lは、弾性材72を通過することも可能である。

【0044】

また、弾性材72は、荷重が付与された際、自身の弾性によって十分に延伸する。

【0045】

透光性押圧部材74は、例えば、アクリル板等からなり、透光性を示す。この透光性押圧部材74には、弾性材72及び第2シール62を挿入するための第2凹部80が鉛直上方に向かうようにして陥没形成されている。

【0046】

第2シール62及び弾性材72の合計厚みは、第2凹部80の深さに対応する寸法に設定されている。このため、第2シール62が第2凹部80に挿入されると、第2セパレータ26の上端面は、透光性押圧部材74の内側下面に当接される。

【0047】

前記レーザ光照射手段は、例えば、ダイオード、イットリア−アルミナガーネット(YAG)、炭酸ガスレーザ光照射装置等からなるが、レーザ光Lを発生するものであれば特に限定されるものではない。また、レーザ光Lの波長は、第1シール60、第2シール62、透光性押圧部材74及び弾性材72の透光度や、ランニングコスト等を考慮して設定すればよい。

【0048】

溶着装置は、さらに、支持部材70又は透光性押圧部材74を介して荷重を付与することが可能な荷重付与手段を有する。この荷重付与手段については公知であるため、図示及び詳細な説明を省略する。

【0049】

本実施の形態に係る溶着方法は、基本的には上記のように構成される溶着装置を用い、以下のようにして実施される。

【0050】

はじめに、図4に示すように、重畳部82を形成する。具体的には、第1シール60を設けた第1セパレータ24と、電解質膜・電極接合体22を支持した支持フレーム34と、第2シール62を設けた第2セパレータ26とをこの順に重畳する。これにより、第1シール60と第2シール62が互いに当接して当接面が形成される。また、支持フレーム34の端部が、図4に示すように、第2シール62の挿入部66に挿入される。

【0051】

次に、この重畳部82を支持部材70と透光性押圧部材74とで挟持する。この際、透光性押圧部材74と重畳部82との間に弾性材72を介装する。

【0052】

重畳部82には、前記荷重付与手段の作用下に、支持部材70及び透光性押圧部材74を介して荷重が付与される。

【0053】

この荷重により、弾性材72が弾性変形して延伸する。荷重は、この延伸した弾性材72を伝播し、該弾性材72に当接する第2シール62に伝達される。このため、第2シール62の略全体に対して荷重が略均等に伝達される。

【0054】

従って、第2シール62の下端面に反りやうねりが存在する場合であっても、該反りやうねりの頂部のみならず、谷部にも荷重が行き渡る。このため、第2シール62の下端面が、第1シール60の上端面に対して良好に密着する。すなわち、第1シール60と第2シール62の間に間隙が形成されることを回避することができるので、両シール60、62の当接面積を十分に大きくすることができる。

【0055】

このようにしてシール60、62同士が密着するように荷重を付与した状態で、次に、透光性押圧部材74の図4における上方から、シール60、62同士の当接面に対してレーザ光Lを照射する。

【0056】

集光レンズ76によって集光されたレーザ光Lは、透光性押圧部材74及び弾性材72を透過し、さらに、第2シール62を透過する。レーザ光Lは、その後、第1シール60の上端面における所定の部位に到達し、該部位の温度を上昇させて溶融する。この温度上昇に伴って、第2シール62の下端面において、前記部位に当接した部位も温度上昇を起こして溶融する。

【0057】

レーザ光Lが走査されて溶融部位から離間すると、該溶融部位の温度が下降する。これに伴って該溶融部位が冷却して固化することにより、点状の接合部が形成される。レーザ光Lの走査に伴って上記の過程が繰り返されることにより、第1シール60の上端面と、第2シール62の下端面とが互いに線状又は面状に接合される。

【0058】

ここで、本実施の形態においては、第1シール60の上端面と、第2シール62の下端面との当接面積が大きい。弾性材72を用いることにより、第1シール60の上端面と、第2シール62の下端面とに荷重が略均等に付与されるようにしているからである。

【0059】

従って、第1シール60と第2シール62が互いに十分に溶着されて一体化する。その結果、第1シール60と第2シール62との接合強度が大きくなるとともに、第1シール60と第2シール62が一体化した後のシール性能が良好となる。このため、燃料ガス、酸化剤ガス及び冷却媒体が燃料電池10の外部に漏出することを効果的に防止することができる。

【0060】

第2シールに何らかの形状が付与されている場合、弾性材として、この形状に対応する形状のものを用いることが好ましい。以下、この場合を第2実施形態として説明する。なお、図1〜図4に示す構成要素と同一の構成要素については同一の参照符号を付し、その詳細な説明を省略する。

【0061】

図5は、第2実施形態に係る樹脂材の溶着方法及び溶着装置を説明するための要部断面図である。この場合、第2セパレータ26に設けられた第2シール90の上端面には、複数個の凹部92及び凸部94が交互に繰り返されるようにして形成されている。なお、このような形状の第2シール90も、射出成形によって形成することができる。

【0062】

第2実施形態においても、透光性押圧部材74と重畳部96との間に、弾性材98が介装される。なお、この弾性材98は、弾性材72と同様に、弾性とともに透光性を示すもの、例えば、透光性のシリコーンゴム等からなる。

【0063】

弾性材98の図5における下端面には、第2シール90の凹部92及び凸部94の形状に対応する形状の凸部100及び凹部102とが設けられている。すなわち、弾性材98は、第2シール90の形状が転写された形状となっている。勿論、凸部100は凹部92に進入し、一方、凹部102には凸部94が進入する。

【0064】

この場合、支持部材70及び透光性押圧部材74を介して重畳部96に荷重を付与すると、弾性材98が弾性変形する。また、凸部100が凹部92に進入する一方で、凹部102に凸部94が進入する。

【0065】

以上のことが相俟って、第2シール90に対して荷重が略均等に付与される。このため、第2シール90の上端面に凹部92及び凸部94が形成され、且つ下端面に反りやうねりが存在する場合であっても、第1シール60の上端面と、第2シール90の下端面との当接面積を十分に大きくすることができる。その結果、上記と同様にシール60、90同士が十分に溶着して一体化し、接合強度及びシール性能に優れたものとなる。

【0066】

本発明は上記した実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更が可能である。

【0067】

例えば、上記した実施の形態では、弾性材72、98を、透光性押圧部材74と重畳部82、96との間に介装しているが、支持部材70と重畳部82、96との間に介装するようにしても良い。この場合、弾性材72、98は、透光性を示さないものであっても差し支えない。レーザ光Lが弾性材72、98を通過する必要は特にないからである。

【0068】

また、本発明は、燃料電池10の第1セパレータ24及び第2セパレータ26に設けられたシール60、62(90)同士を溶着する場合に限定されるものではなく、樹脂材同士を接合する場合一般に適用することが可能である。

【符号の説明】

【0069】

10…燃料電池 12…単位セル

14…ユニット 22…電解質膜・電極接合体

24、26…セパレータ 28…電解質膜

30…アノード側電極 32…カソード側電極

34…支持フレーム 60、62、90…シール(樹脂材)

70…支持部材 72、98…弾性材

74…透光性押圧部材 82、96…重畳部

92、102…凹部 94、100…凸部

L…レーザ光

【技術分野】

【0001】

本発明は、樹脂材からなる部位同士の当接面をレーザ光によって溶着する樹脂材の溶着方法及びその装置に関する。

【背景技術】

【0002】

固体高分子形燃料電池においては、固体高分子からなる電解質膜の両側にアノード側電極及びカソード側電極を配設した電解質膜・電極接合体と、該電解質膜・電極接合体を挟持する1組のセパレータとから構成される単位セルが設けられる。一般的には、この単位セルが所定数だけ積層され、燃料電池スタックとして使用されている。

【0003】

このような構成の単位セルにおいて、セパレータの両面縁部には、ゴム又は樹脂からなるシールが形成される。燃料電池の運転に際しては、前記電解質膜・電極接合体を構成するアノード側電極に対して水素を含んだ燃料ガスが供給されるとともに、カソード側電極に対して酸素を含んだ酸化剤ガスが供給される。さらには、冷却媒体が供給されることもある。前記シールは、これら燃料ガス、酸化剤ガス及び冷却媒体が燃料電池の外部に漏出することを防止するためのものである。なお、シールは、射出成形によって形成される。

【0004】

1組のセパレータの各々に設けられたシール同士は、互いに接合されて一体化される。一体化は、例えば、特許文献1に示されるように、シール同士の当接面をレーザ光によって溶着することで行われる。

【0005】

具体的には、図6に示すように、支持部材1と、アクリル板等からなる透光性押圧部材2とを具備する溶着装置が用いられる。すなわち、シール3を外周縁部に設けたセパレータ4と、電解質膜・電極接合体5と、シール6を外周縁部に設けたセパレータ7とをこの順に重畳した重畳部8を、支持部材1と透光性押圧部材2とで挟持する。重畳部8には、シール3とシール6が互いに当接した当接面が形成される。

【0006】

次に、支持部材1ないし透光性押圧部材2を介して当接面に荷重を付与した状態で、溶着装置を構成する図示しないレーザ光照射手段からレーザ光Lを照射する。レーザ光Lは、透光性押圧部材2を通過し、シール3とシール6の当接面に到達する。

【0007】

当接面は、レーザ光Lによって一旦溶融され、その後、冷却に伴って互いに接合する。これにより、当接面が互いに溶着されてシール3、6が一体化するに至る。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−92889号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

シール3、6の端面には、図6に示すように、反りやうねりが存在することが一般的である。このような場合、支持部材1と透光性押圧部材2で重畳部8を挟持し、さらに荷重を付与しても、例えば、シール3の上端面に当接していないシール6の反りやうねりの谷部に荷重が行き渡らず、このためにシール3に対するシール6の当接面積が十分でなくなる懸念がある。その結果としてシール3、6の境界面に互いに当接しない部分、すなわち、間隙が形成されてしまうと、上記の溶着が不十分となる一因となる。

【0010】

仮に、溶着が不十分となると、シール3、6の接合強度が不十分となったり、シール3、6が一体化した後のシール性能が不十分となったりするという不具合が惹起されてしまう。

【0011】

本発明は上記した問題を解決するためになされたものであり、樹脂材に反りやうねりが存在していたとしても、該樹脂材同士の当接面における当接面積を十分に確保し得、このために該当接面を十分に溶着させることが可能な樹脂材の溶着方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本発明は、樹脂材からなる部位同士を重畳して形成した重畳部を、支持部材と、透光性押圧部材とで挟持し、この状態で、前記透光性押圧部材を介して前記部位同士の当接面にレーザ光を照射することで、前記当接面を互いに溶着する樹脂材の溶着方法であって、

前記支持部材と前記重畳部との間、又は前記透光性押圧部材と前記重畳部との間に弾性材を介装するとともに、前記支持部材及び前記透光性押圧部材を介して前記重畳部に荷重を付与しながらレーザ光を照射することを特徴とする。

【0013】

支持部材又は透光性押圧部材を介して荷重が付与された際、弾性材が弾性変形を起こして延伸する。これにより、延伸した弾性材に沿って荷重が分散するとともに、該弾性材を介して樹脂材に伝達される。このため、樹脂材の全体にわたって荷重が略均等に分配され、且つ作用する。

【0014】

その結果、反りやうねりの谷部に対しても荷重が行き渡る。従って、谷部が押圧されて相手材に当接するようになり、その結果、樹脂材同士の当接面積が大きくなる。この状態で樹脂材同士の当接面にレーザ光を照射することにより、該当接面を十分に溶着することができる。従って、一体化した後の接合強度に優れ、また、シールであるときにはシール性能にも優れることになる。

【0015】

透光性押圧部材と重畳部との間に弾性材を介装するときには、該弾性材は、透光性を有するものであることが好ましい。この場合、透光性押圧部材から入射したレーザ光が当接面に到達することが妨げられることがないからである。

【0016】

また、弾性材は、樹脂材の形状が転写された形状であることが好ましい。この場合、弾性材が樹脂材に密着するので、樹脂材の形状に影響を受けることなく、荷重を樹脂材の全体にわたって略均等に伝達することができる。

【0017】

なお、樹脂材は、特に限定されるものではないが、アノード側電極とカソード側電極の間に電解質を介装した電解質・電極接合体を1組のセパレータで挟持して構成される燃料電池の前記セパレータの外周縁部に設けられたものを具体例として挙げることができる。この場合、シール(樹脂材)は、燃料ガス及び酸化剤ガス、さらには冷却媒体が漏出することを防止する。

【0018】

また、本発明は、樹脂材からなる部位同士を重畳して形成した重畳部における前記部位同士の当接面を互いに溶着する樹脂材の溶着装置であって、

前記重畳部を挟持する支持部材及び透光性押圧部材と、

前記透光性押圧部材を通過して前記当接面に到達するレーザ光を照射するレーザ光照射手段と、

前記支持部材又は前記透光性押圧部材を介して前記重畳部に荷重を付与する荷重付与手段と、

前記支持部材と前記重畳部との間、又は前記透光性押圧部材と前記重畳部との間に介装される弾性材と、

を備えることを特徴とする。

【0019】

このような構成とすることにより、反りやうねりが存在するような樹脂材であっても、その全体に対して略均等に荷重を行き渡らせることができる。従って、反りやうねりの谷部を押圧して相手材に当接させることが可能となるので、樹脂材同士の当接面積を大きくした状態で溶着を行うことができる。

【0020】

このようにして溶着され、接合一体化した部位は接合強度に優れ、樹脂材がシールであるときには、シール性能にも優れる。

【0021】

なお、上記した理由から、弾性材は、樹脂材の形状が転写された形状であることが好ましい。

【発明の効果】

【0022】

本発明によれば、弾性材を用いて荷重を付与するようにしているので、荷重が樹脂材全体に対して略均等に伝達される。このため、樹脂材同士の当接面積が大きくなるので、当接面にレーザ光を照射することにより、樹脂材同士を十分に溶着することができる。従って、接合一体化された樹脂材同士の接合強度が良好となる。樹脂材がシールであるときには、シール性能にも優れる。

【図面の簡単な説明】

【0023】

【図1】燃料電池の概略全体斜視図である。

【図2】図1の燃料電池を構成する単位セルの分解斜視説明図である。

【図3】本実施形態に係る溶着装置によって図2の単位セルのシール(樹脂材)同士を溶着する方法を説明する要部縦断面図である。

【図4】前記溶着装置によって前記シール同士を溶着している状態を示す要部縦断面図である。

【図5】別の実施の形態に係る樹脂材の溶着方法及びその装置を説明する要部縦断面図である。

【図6】従来技術に係るシール同士の溶着方法を説明する要部縦断面図である。

【発明を実施するための形態】

【0024】

以下、本発明に係る樹脂材の溶着方法につき、それを実施する溶着装置との関係で好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。なお、本実施の形態では、燃料電池のシール同士を溶着する例について説明するが、特にこれに限定されるものではなく、樹脂材同士の溶着であれば同様に適用することができる。

【0025】

先ず、燃料電池につき図1及び図2を参照して概略説明する。

【0026】

図1は、燃料電池10の概略全体斜視図であり、図2は、前記燃料電池10を構成する単位セル12の分解斜視説明図である。なお、単位セル12は、実際には組立物として構成されているが、図2では、理解を容易にするべく、分解した状態を示している。

【0027】

燃料電池10は、複数個の単位セル12が水平方向(矢印A方向)に積層されたユニット14を備え、該ユニット14の積層方向両端部には、第1及び第2ターミナルプレート16a、16bと、第1及び第2絶縁プレート18a、18bと、第1及び第2エンドプレート20a、20bとが、順次、設けられる。なお、燃料電池10は、図示しないが、例えば、締め付けボルト等により締め付け保持される。

【0028】

図2に示すように、単位セル12は、互いに積層される電解質膜・電極接合体22と、第1及び第2セパレータ24、26とを備える。なお、第1及び第2セパレータ24、26は、例えば、金属からなるが、カーボンからなるものであってもよい。

【0029】

電解質膜・電極接合体22は、例えば、パーフルオロスルホン酸の薄膜に水が含浸された電解質膜28と、該電解質膜28を挟持するアノード側電極30及びカソード側電極32とを備える。アノード側電極30及びカソード側電極32は、カーボンペーパ等からなるガス拡散層(図示せず)と、白金合金が表面に担持された多孔質カーボン粒子を前記ガス拡散層の表面に一様に塗布して形成される電極触媒層(図示せず)とを有する。

【0030】

このように構成される電解質膜・電極接合体22は、樹脂材からなる支持フレーム34の開口36に嵌合される。

【0031】

図2に示すように、単位セル12の矢印B方向の一端縁部には、積層方向である矢印A方向に互いに連通して、酸化剤ガス(例えば、酸素含有ガス)を供給するための酸化剤ガス入口連通孔40a、冷却媒体を供給するための冷却媒体入口連通孔42a、及び燃料ガス(例えば、水素含有ガス)を排出するための燃料ガス出口連通孔44bが、矢印C方向に配列して設けられる。

【0032】

また、単位セル12の矢印B方向の他端縁部には、矢印A方向に互いに連通して、燃料ガスを供給するための燃料ガス入口連通孔44a、冷却媒体を排出するための冷却媒体出口連通孔42b、及び酸化剤ガスを排出するための酸化剤ガス出口連通孔40bが、矢印C方向に配列して設けられる。

【0033】

第1セパレータ24の電解質膜・電極接合体22に臨む面24aには、矢印B方向に延在する酸化剤ガス流路46が設けられる。酸化剤ガス流路46は、複数の流路溝を有するとともに、酸化剤ガス入口連通孔40aに連通する複数の入口溝部46aと、酸化剤ガス出口連通孔40bに連通する複数の出口溝部46bとを有する。

【0034】

第2セパレータ26の電解質膜・電極接合体22に臨む面26aには、燃料ガス流路48が設けられる。図2に示すように、燃料ガス流路48は、酸化剤ガス流路46と同様に、矢印B方向に延在する複数の流路溝を有する。燃料ガス流路48は、燃料ガス入口連通孔44aに連通する複数の入口溝部48aと、燃料ガス出口連通孔44bに連通する複数の出口溝部48bとを有する。

【0035】

図2に示すように、第2セパレータ26の面26bには、矢印B方向に延在する冷却媒体流路50が設けられる。冷却媒体流路50は、冷却媒体入口連通孔42aに連通する複数の入口溝部50aと、冷却媒体出口連通孔42bに連通する複数の出口溝部50bとを有する。

【0036】

図3に示すように、第1セパレータ24には、樹脂材としての第1シール60が設けられる。この第1シール60は、酸化剤ガス入口連通孔40a、酸化剤ガス出口連通孔40b、冷却媒体入口連通孔42a、冷却媒体出口連通孔42b、燃料ガス入口連通孔44a及び燃料ガス出口連通孔44bをシールするとともに、第1セパレータ24の外周縁部をシールしている。この第1シール60は、レーザ光Lを吸収する樹脂等から、例えば、射出成形によって形成される。

【0037】

一方の第2セパレータ26にも、例えば、射出成形によって、樹脂材としての第2シール62が設けられる。この第2シール62は、酸化剤ガス入口連通孔40a、酸化剤ガス出口連通孔40b、冷却媒体入口連通孔42a、冷却媒体出口連通孔42b、燃料ガス入口連通孔44a及び燃料ガス出口連通孔44bをシールするとともに、第2セパレータ26の外周縁部をシールしている。また、該第2シール62は、レーザ光Lを透過する樹脂等からなる。

【0038】

なお、第2シール62の一端面には、支持フレーム34の端部を挿入するべく、該支持フレーム34の厚みTに対応する寸法で第1シール60に向かう突出部64が突出形成される。この突出部64の一端面が第1シール60の一端面に当接すると、互いに離間した第1シール60、第2シール62の一端面同士の間に、支持フレーム34を挿入するための挿入部66となるクリアランスが形成される(図4参照)。

【0039】

以上の構成において、第1シール60、第2シール62には、図3に示すように、反りないしうねりが生じている。

【0040】

次に、第1シール60、第2シール62を接合一体化するための溶着装置について説明する。

【0041】

図3及び図4に示すように、溶着装置は、支持部材70と、弾性材72と、アクリル板等からなる透光性押圧部材74と、図示しないレーザ光照射手段とを具備する。なお、図4中の参照符号76は、レーザ光Lを集光する集光レンズを示す。

【0042】

支持部材70は、例えば、プレス用金型である。該支持部材70には、第1シール60を挿入するための第1凹部78が陥没形成される。第1シール60の厚みは、第1凹部78の深さに対応する寸法に設定されており、このため、第1シール60が第1凹部78に挿入されると、第1セパレータ24の下端面は、支持部材70の内側上面に載置される。

【0043】

弾性材72は、例えば、透光性のシリコーンゴムからなり、弾性とともに透光性を示す。すなわち、透光性押圧部材74を通過したレーザ光Lは、弾性材72を通過することも可能である。

【0044】

また、弾性材72は、荷重が付与された際、自身の弾性によって十分に延伸する。

【0045】

透光性押圧部材74は、例えば、アクリル板等からなり、透光性を示す。この透光性押圧部材74には、弾性材72及び第2シール62を挿入するための第2凹部80が鉛直上方に向かうようにして陥没形成されている。

【0046】

第2シール62及び弾性材72の合計厚みは、第2凹部80の深さに対応する寸法に設定されている。このため、第2シール62が第2凹部80に挿入されると、第2セパレータ26の上端面は、透光性押圧部材74の内側下面に当接される。

【0047】

前記レーザ光照射手段は、例えば、ダイオード、イットリア−アルミナガーネット(YAG)、炭酸ガスレーザ光照射装置等からなるが、レーザ光Lを発生するものであれば特に限定されるものではない。また、レーザ光Lの波長は、第1シール60、第2シール62、透光性押圧部材74及び弾性材72の透光度や、ランニングコスト等を考慮して設定すればよい。

【0048】

溶着装置は、さらに、支持部材70又は透光性押圧部材74を介して荷重を付与することが可能な荷重付与手段を有する。この荷重付与手段については公知であるため、図示及び詳細な説明を省略する。

【0049】

本実施の形態に係る溶着方法は、基本的には上記のように構成される溶着装置を用い、以下のようにして実施される。

【0050】

はじめに、図4に示すように、重畳部82を形成する。具体的には、第1シール60を設けた第1セパレータ24と、電解質膜・電極接合体22を支持した支持フレーム34と、第2シール62を設けた第2セパレータ26とをこの順に重畳する。これにより、第1シール60と第2シール62が互いに当接して当接面が形成される。また、支持フレーム34の端部が、図4に示すように、第2シール62の挿入部66に挿入される。

【0051】

次に、この重畳部82を支持部材70と透光性押圧部材74とで挟持する。この際、透光性押圧部材74と重畳部82との間に弾性材72を介装する。

【0052】

重畳部82には、前記荷重付与手段の作用下に、支持部材70及び透光性押圧部材74を介して荷重が付与される。

【0053】

この荷重により、弾性材72が弾性変形して延伸する。荷重は、この延伸した弾性材72を伝播し、該弾性材72に当接する第2シール62に伝達される。このため、第2シール62の略全体に対して荷重が略均等に伝達される。

【0054】

従って、第2シール62の下端面に反りやうねりが存在する場合であっても、該反りやうねりの頂部のみならず、谷部にも荷重が行き渡る。このため、第2シール62の下端面が、第1シール60の上端面に対して良好に密着する。すなわち、第1シール60と第2シール62の間に間隙が形成されることを回避することができるので、両シール60、62の当接面積を十分に大きくすることができる。

【0055】

このようにしてシール60、62同士が密着するように荷重を付与した状態で、次に、透光性押圧部材74の図4における上方から、シール60、62同士の当接面に対してレーザ光Lを照射する。

【0056】

集光レンズ76によって集光されたレーザ光Lは、透光性押圧部材74及び弾性材72を透過し、さらに、第2シール62を透過する。レーザ光Lは、その後、第1シール60の上端面における所定の部位に到達し、該部位の温度を上昇させて溶融する。この温度上昇に伴って、第2シール62の下端面において、前記部位に当接した部位も温度上昇を起こして溶融する。

【0057】

レーザ光Lが走査されて溶融部位から離間すると、該溶融部位の温度が下降する。これに伴って該溶融部位が冷却して固化することにより、点状の接合部が形成される。レーザ光Lの走査に伴って上記の過程が繰り返されることにより、第1シール60の上端面と、第2シール62の下端面とが互いに線状又は面状に接合される。

【0058】

ここで、本実施の形態においては、第1シール60の上端面と、第2シール62の下端面との当接面積が大きい。弾性材72を用いることにより、第1シール60の上端面と、第2シール62の下端面とに荷重が略均等に付与されるようにしているからである。

【0059】

従って、第1シール60と第2シール62が互いに十分に溶着されて一体化する。その結果、第1シール60と第2シール62との接合強度が大きくなるとともに、第1シール60と第2シール62が一体化した後のシール性能が良好となる。このため、燃料ガス、酸化剤ガス及び冷却媒体が燃料電池10の外部に漏出することを効果的に防止することができる。

【0060】

第2シールに何らかの形状が付与されている場合、弾性材として、この形状に対応する形状のものを用いることが好ましい。以下、この場合を第2実施形態として説明する。なお、図1〜図4に示す構成要素と同一の構成要素については同一の参照符号を付し、その詳細な説明を省略する。

【0061】

図5は、第2実施形態に係る樹脂材の溶着方法及び溶着装置を説明するための要部断面図である。この場合、第2セパレータ26に設けられた第2シール90の上端面には、複数個の凹部92及び凸部94が交互に繰り返されるようにして形成されている。なお、このような形状の第2シール90も、射出成形によって形成することができる。

【0062】

第2実施形態においても、透光性押圧部材74と重畳部96との間に、弾性材98が介装される。なお、この弾性材98は、弾性材72と同様に、弾性とともに透光性を示すもの、例えば、透光性のシリコーンゴム等からなる。

【0063】

弾性材98の図5における下端面には、第2シール90の凹部92及び凸部94の形状に対応する形状の凸部100及び凹部102とが設けられている。すなわち、弾性材98は、第2シール90の形状が転写された形状となっている。勿論、凸部100は凹部92に進入し、一方、凹部102には凸部94が進入する。

【0064】

この場合、支持部材70及び透光性押圧部材74を介して重畳部96に荷重を付与すると、弾性材98が弾性変形する。また、凸部100が凹部92に進入する一方で、凹部102に凸部94が進入する。

【0065】

以上のことが相俟って、第2シール90に対して荷重が略均等に付与される。このため、第2シール90の上端面に凹部92及び凸部94が形成され、且つ下端面に反りやうねりが存在する場合であっても、第1シール60の上端面と、第2シール90の下端面との当接面積を十分に大きくすることができる。その結果、上記と同様にシール60、90同士が十分に溶着して一体化し、接合強度及びシール性能に優れたものとなる。

【0066】

本発明は上記した実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更が可能である。

【0067】

例えば、上記した実施の形態では、弾性材72、98を、透光性押圧部材74と重畳部82、96との間に介装しているが、支持部材70と重畳部82、96との間に介装するようにしても良い。この場合、弾性材72、98は、透光性を示さないものであっても差し支えない。レーザ光Lが弾性材72、98を通過する必要は特にないからである。

【0068】

また、本発明は、燃料電池10の第1セパレータ24及び第2セパレータ26に設けられたシール60、62(90)同士を溶着する場合に限定されるものではなく、樹脂材同士を接合する場合一般に適用することが可能である。

【符号の説明】

【0069】

10…燃料電池 12…単位セル

14…ユニット 22…電解質膜・電極接合体

24、26…セパレータ 28…電解質膜

30…アノード側電極 32…カソード側電極

34…支持フレーム 60、62、90…シール(樹脂材)

70…支持部材 72、98…弾性材

74…透光性押圧部材 82、96…重畳部

92、102…凹部 94、100…凸部

L…レーザ光

【特許請求の範囲】

【請求項1】

樹脂材からなる部位同士を重畳して形成した重畳部を、支持部材と、透光性押圧部材とで挟持し、この状態で、前記透光性押圧部材を介して前記部位同士の当接面にレーザ光を照射することで、前記当接面を互いに溶着する樹脂材の溶着方法であって、

前記支持部材と前記重畳部との間、又は前記透光性押圧部材と前記重畳部との間に弾性材を介装するとともに、前記支持部材及び前記透光性押圧部材を介して前記重畳部に荷重を付与しながらレーザ光を照射することを特徴とする樹脂材の溶着方法。

【請求項2】

請求項1記載の溶着方法において、前記透光性押圧部材と前記重畳部との間に、透光性を有する弾性材を介装することを特徴とする樹脂材の溶着方法。

【請求項3】

請求項1又は2記載の溶着方法において、前記弾性材として、前記樹脂材の形状が転写されたものを用いることを特徴とする樹脂材の溶着方法。

【請求項4】

請求項1〜3のいずれか1項に記載の溶着方法において、前記樹脂材は、アノード側電極とカソード側電極の間に電解質を介装した電解質・電極接合体を1組のセパレータで挟持して構成される燃料電池の前記セパレータの外周縁部に設けられたものであることを特徴とする樹脂材の溶着方法。

【請求項5】

樹脂材からなる部位同士を重畳して形成した重畳部における前記部位同士の当接面を互いに溶着する樹脂材の溶着装置であって、

前記重畳部を挟持する支持部材及び透光性押圧部材と、

前記透光性押圧部材を通過して前記当接面に到達するレーザ光を照射するレーザ光照射手段と、

前記支持部材又は前記透光性押圧部材を介して前記重畳部に荷重を付与する荷重付与手段と、

前記支持部材と前記重畳部との間、又は前記透光性押圧部材と前記重畳部との間に介装される弾性材と、

を備えることを特徴とする樹脂材の溶着装置。

【請求項6】

請求項5記載の溶着装置において、前記弾性材は、前記樹脂材の形状が転写されたものであることを特徴とする樹脂材の溶着装置。

【請求項1】

樹脂材からなる部位同士を重畳して形成した重畳部を、支持部材と、透光性押圧部材とで挟持し、この状態で、前記透光性押圧部材を介して前記部位同士の当接面にレーザ光を照射することで、前記当接面を互いに溶着する樹脂材の溶着方法であって、

前記支持部材と前記重畳部との間、又は前記透光性押圧部材と前記重畳部との間に弾性材を介装するとともに、前記支持部材及び前記透光性押圧部材を介して前記重畳部に荷重を付与しながらレーザ光を照射することを特徴とする樹脂材の溶着方法。

【請求項2】

請求項1記載の溶着方法において、前記透光性押圧部材と前記重畳部との間に、透光性を有する弾性材を介装することを特徴とする樹脂材の溶着方法。

【請求項3】

請求項1又は2記載の溶着方法において、前記弾性材として、前記樹脂材の形状が転写されたものを用いることを特徴とする樹脂材の溶着方法。

【請求項4】

請求項1〜3のいずれか1項に記載の溶着方法において、前記樹脂材は、アノード側電極とカソード側電極の間に電解質を介装した電解質・電極接合体を1組のセパレータで挟持して構成される燃料電池の前記セパレータの外周縁部に設けられたものであることを特徴とする樹脂材の溶着方法。

【請求項5】

樹脂材からなる部位同士を重畳して形成した重畳部における前記部位同士の当接面を互いに溶着する樹脂材の溶着装置であって、

前記重畳部を挟持する支持部材及び透光性押圧部材と、

前記透光性押圧部材を通過して前記当接面に到達するレーザ光を照射するレーザ光照射手段と、

前記支持部材又は前記透光性押圧部材を介して前記重畳部に荷重を付与する荷重付与手段と、

前記支持部材と前記重畳部との間、又は前記透光性押圧部材と前記重畳部との間に介装される弾性材と、

を備えることを特徴とする樹脂材の溶着装置。

【請求項6】

請求項5記載の溶着装置において、前記弾性材は、前記樹脂材の形状が転写されたものであることを特徴とする樹脂材の溶着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−91254(P2013−91254A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235001(P2011−235001)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]