樹脂材料の製造方法及び樹脂材料

【課題】放出される光の波長をより選択可能な新たな樹脂材料の製造方法及び樹脂材料を提供する

【解決手段】本発明は、所定の波長の光を吸収して、別の波長の光を放射する波長変換材料を準備する工程S1と、準備した波長変換材料を樹脂に含有する工程S2と、を備える樹脂材料の製造方法であって、波長変換材料を準備する工程S2では、波長変換材料としてナノシリコン微粒子200を準備する。

【解決手段】本発明は、所定の波長の光を吸収して、別の波長の光を放射する波長変換材料を準備する工程S1と、準備した波長変換材料を樹脂に含有する工程S2と、を備える樹脂材料の製造方法であって、波長変換材料を準備する工程S2では、波長変換材料としてナノシリコン微粒子200を準備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定の波長の光を吸収して、別の波長の光を放射する波長変換材料が含まれた樹脂によって構成される樹脂材料の製造方法及び樹脂材料に関する。

【背景技術】

【0002】

従来、所定の波長の光を吸収して、別の波長の光を放射する波長変換材料が含まれた樹脂によって構成される樹脂材料がある。このような樹脂材料は、発光性樹脂パネルや蛍光膜形成材料として用いられる。波長変換材料として、希土類金属錯体(例えば、特許文献1参照)や蛍光色素(例えば、特許文献2参照)が用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−230955号公報

【特許文献2】WO2008/126766号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、希土類金属錯体は、分子構造及び配位金属種によって蛍光発光波長が決まるため、放出される光の波長が限られていた。蛍光色素についても同様であった。このため、放出される光の波長をより選択可能な新たな樹脂材料が求められていた。

【0005】

そこで、本発明は、このような状況に鑑みてなされたものであり、放出される光の波長をより選択可能な新たな樹脂材料の製造方法及び樹脂材料を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決するため、本発明は、次のような特徴を有している。本発明の特徴は、ことを要旨とする。

【0007】

本発明の特徴によれば、前記波長変換材料を準備する工程では、前記波長変換材料としてナノシリコン微粒子を準備する。ナノシリコン微粒子は、粒径によって発光ピークが異なる。このため、樹脂に含まれるナノシリコン微粒子の粒径を調整することにより、本発明に係る樹脂材料は、既存の樹脂材料よりも、放出される光の波長を異ならせることができる。すなわち、本発明に係る樹脂材料は、放出される光の波長が従来の樹脂材料よりも選択できる。なお、ナノシリコン微粒子とは、ナノオーダーの粒径を有するシリコン微粒子である。

【0008】

本発明の他の特徴は、前記波長変換材料を準備する工程は、不活性雰囲気下において、ケイ素源と炭素源とを含む混合物を焼成する焼成工程と、混合物を焼成することにより生成した気体を急冷し、シリコン微粒子を含む複合粉体を得る急冷工程と、前記複合粉体からナノシリコン微粒子を得る工程と、を備えることを要旨とする。

【0009】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程では、少なくともフッ酸を含むエッチング溶液に前記混合粉体を浸漬して、前記混合粉体をエッチングする工程を備えることを要旨とする。

【0010】

本発明の他の特徴は、前記エッチング溶液は、酸化剤を含むことを要旨とする。

【0011】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程では、酸化剤を含まない前記エッチング溶液に前記混合粉体を浸漬し、前記混合粉体から一酸化ケイ素及び二酸化ケイ素の一部を除去し、一酸化ケイ素及び二酸化ケイ素の一部が除去された混合粉体を酸化剤及びフッ酸を含む溶液に浸漬することを要旨とする。

【0012】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程では、前記シリコン微粒子のバンドギャップエネルギーよりも大きいエネルギーを有する光を、前記エッチング溶液に浸漬した前記複合粉体に照射することを要旨とする。

【0013】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程は、エッチングされて得られたナノシリコン微粒子の表面に付加された水素原子を、親水基又は疎水基を有する有機モノマー基によって置換する工程をさらに備えることを要旨とする。

【0014】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程は、酸化雰囲気下において、前記複合粉体を加熱する工程をさらに備え、前記複合粉体からナノシリコン微粒子を得る工程において、加熱された複合粉体からナノシリコン微粒子を得ることを要旨とする。

【0015】

本発明の他の特徴は、前記波長変換材料を樹脂に含有する工程では、熱可塑性を有する樹脂に前記ナノシリコン微粒子を含有することを要旨とする。

【0016】

本発明の他の特徴は、前記波長変換材料を樹脂に含有する工程では、熱硬化性を有する樹脂に前記ナノシリコン微粒子を含有することを要旨とする。

【0017】

本発明の他の特徴は、前記波長変換材料を樹脂に含有する工程では、溶媒に溶解可能な前記樹脂と前記ナノシリコン微粒子とを前記溶媒に添加することを要旨とする。

【0018】

本発明の他の特徴は、上述したいずれかの製造方法を用いて製造された樹脂材料であることを陽子とする。

【発明の効果】

【0019】

本発明に係る樹脂材料の製造方法及び樹脂材料によれば、放出される光の波長をより選択可能となる樹脂材料を提供できる。

【図面の簡単な説明】

【0020】

【図1】図1(a)は、本実施形態に係る樹脂材料100の概略構成図である。図1(b)は、本実施形態に係る樹脂材料100の概略構成図である。

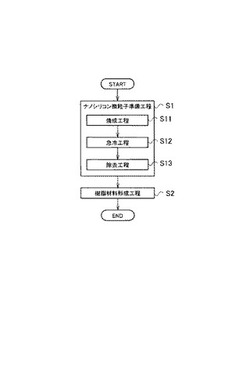

【図2】図2は、本実施形態に係る樹脂材料100の製造方法を説明するためのフローチャートである。

【図3】図3は、本実施形態に係るナノシリコン微粒子200の製造に用いられる製造装置1の概略構成図である。

【発明を実施するための形態】

【0021】

本発明に係る樹脂材料の一例について、図面を参照しながら説明する。具体的には、(1)樹脂材料100の概略構成、(2)樹脂材料100の製造方法、(3)作用効果、について説明する。

【0022】

以下の図面の記載において、同一または類似の部分には、同一又は類似の符号を付している。図面は模式的なのものであり、各寸法の比率などは現実のものとは異なることを留意すべきである。従って、具体的な寸法などは以下の説明を参酌して判断すべきものである。図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0023】

(1)樹脂材料100の概略構成

本実施形態に係る樹脂材料100の概略構成について、図1を参照しながら説明する。図1(a)及び図1(b)は、本実施形態に係る樹脂材料100の概略構成図である。

【0024】

図1(a)に示されるように、樹脂材料100は、樹脂150とナノシリコン微粒子200とによって構成される。具体的には、樹脂材料100は、ナノシリコン微粒子200が含まれた樹脂150によって構成される。

【0025】

樹脂150には、例えば、熱可塑性を有する樹脂、熱硬化性を有する樹脂及び溶媒に溶解する樹脂が用いられる。熱可塑性を有する樹脂としては、例えば、ポリエチレン、ポリプロピレン、EVA樹脂、アクリル樹脂、ポリエステル樹脂、ナイロン等のポリアミド樹脂、塩ビ樹脂、熱可塑ウレタン、ポリカーボネート、フッ素樹脂が挙げられる。熱硬化性を有する樹脂としては、例えば、熱硬化型EVA樹脂、フェノール樹脂、メラミン樹脂、熱硬化ウレタン樹脂、不飽和ポリエステル樹脂、熱硬化アクリル樹脂、シリコン樹脂、エポキシ樹脂が挙げられる。熱以外にも、放射線硬化、電子線硬化、紫外線硬化樹脂も用いることができる。溶媒に溶解する樹脂としては、例えば、アクリル樹脂、ポリエステル樹脂、ウレタン樹脂、塩ビ樹脂、ポリアミド樹脂、ポリカーボネート樹脂が挙げられる。溶媒としては、有機溶剤や水が挙げられる。

【0026】

ナノシリコン微粒子200は、所定の波長の光を吸収して、別の波長の光を放射する。具体的には、紫外線を吸収して可視領域における波長の光を放射する。ナノシリコン微粒子200は、粒径によって発光ピークが異なる。このため、所望の発光ピークを有するナノシリコン微粒子200を用いることにより、放出される光の波長が選択可能となる。

【0027】

ナノシリコン微粒子200は、ナノオーダーの粒径を有するシリコン微粒子である。具体的には、ナノシリコン微粒子200は、平均粒径が10nm以下である。ナノシリコン微粒子200の平均粒径は、1nm以上、5nm以下が好ましい。所望の発光ピークを得るために、粒径を変えることが好ましく、その分布は±0.5nm程度の制御することが望ましい。

【0028】

ナノシリコン微粒子200は、有機分子をナノシリコン表面に終端させることが望ましく、溶液が親水性の場合、親水基を有する有機モノマーを表面終端させることが好ましい。溶液が疎水性の場合、疎水基を有する有機モノマーを表面終端することが好ましい。これにより、ナノシリコン微粒子200は、溶液中で凝集することを防ぐことができる。その結果、可溶性樹脂150において、均等に分布しやすくなる。

【0029】

図1(b)に示されるように、樹脂材料100は、基板250上に形成されても良い。

【0030】

(2)樹脂材料100の製造方法

本実施形態に係る樹脂材料100の製造方法について、図2及び図3を参照しながら説明する。図2は、本実施形態に係る樹脂材料100の製造方法を説明するためのフローチャートである。図3は、本実施形態に係るナノシリコン微粒子200の製造に用いられる製造装置1の概略構成図である。図2に示されるように、本実施形態に係る樹脂材料100の製造方法は、ナノシリコン微粒子準備工程S1と樹脂材料形成工程S2とを備える。

【0031】

(2.1)ナノシリコン微粒子準備工程S1

図2に示されるように、ナノシリコン微粒子準備工程S1は、焼成工程S11、急冷工程S12、除去工程S13及び置換工程S14を有する。

【0032】

図3に示されるように、製造装置1は、珪素源と炭素源を含む混合物を容器Wに収容し加熱雰囲気を形成する加熱容器2と、加熱容器2を保持するステージ8と、容器Wに収容された混合物を加熱する発熱体10a及び発熱体10bと、加熱容器2と発熱体10a及び発熱体10bを覆う断熱材12と、加熱容器2から吸引管21を介して反応ガスを吸引するブロア23と、複合粉体を収容する集塵機22と、ガスを供給する供給管24を有する吸引装置20と、を備える。吸引装置20は加熱容器2内に加熱及び不活性雰囲気を維持しながらSiOガスを吸引することができる。吸引装置20内は、アルゴンガスが循環するように設けられている。また設定圧力により自動開閉する電磁弁25を備える。

【0033】

(2.1.1)焼成工程S11

焼成工程S11は、不活性雰囲気下において、珪素源と炭素源とを含む混合物を焼成する工程である。工程S11は、珪素源と炭素源とから混合物を生成する工程(混合物生成工程)と、混合物生成工程で生成された混合物を焼成する工程(混合物焼成工程)とを有する。

【0034】

珪素源、すなわち、珪素含有原料としては、液状の珪素源と固体状の珪素源とを併用することができる。ただし、少なくとも一種は、液状の珪素源から選ばれなくてはならない。

【0035】

液状の珪素源としては、アルコキシシラン(モノ−、ジ−、トリ−、テトラ−)及びテトラアルコキシシランの重合体が用いられる。アルコキシシランの中ではテトラアルコキシシランが好適に用いられる。具体的には、メトキシシラン、エトキシシラン、プロポキシシラン、ブトキシシラン等が挙げられる。ハンドリングの点からは、エトキシシランが好ましい。テトラアルコキシシランの重合体としては、重合度が2〜15程度の低分子量重合体(オリゴマー)及びさらに重合度が高いケイ酸ポリマーで液状の珪素源が挙げられる。

【0036】

これら液状の珪素源と併用可能な固体状の珪素源としては、酸化珪素が挙げられる。酸化珪素には、SiOの他、シリカゾル(コロイド状超微細シリカ含有液、内部にOH基やアルコキシル基を含む)、二酸化珪素(シリカゲル、微細シリカ、石英粉体)等が挙げられる。

【0037】

これら珪素源のなかでも、均質性やハンドリング性の観点から、テトラエトキシシランのオリゴマー及びテトラエトキシシランのオリゴマーと微粉体シリカとの混合物等が好適である。

【0038】

炭素源、すなわち、炭素含有原料は、不純物元素を含まない触媒を用いて合成され、加熱及び/又は触媒、若しくは架橋剤により重合又は架橋して硬化しうる任意の1種もしくは2種以上の有機化合物から構成されるモノマー、オリゴマー及びポリマーである。

【0039】

炭素含有原料の好適な具体例としては、不純物元素を含まない触媒を用いて合成されたフェノール樹脂、フラン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、ポリウレタン樹脂などの硬化性樹脂が挙げられる。特に、残炭率が高く、作業性に優れているレゾール型またはノボラック型フェノール樹脂が好ましい。

【0040】

本実施形態に有用なレゾール型フェノール樹脂は、不純物元素を含まない触媒(具体的には、アンモニアまたは有機アミン)の存在下において、フェノール、クレゾール、キシレノール、レゾルシン、ビスフェノールAなどの1価または2価のフェノール類と、ホルムアルデヒド、アセトアルデヒド、ベンズアルデヒド等のアルデヒド類とを反応させて製造する。

【0041】

触媒として用いる有機アミンは、第一級、第二級、および第三級アミンのいずれでもよい。有機アミンとしては、ジメチルアミン、トリメチルアミン、ジエチルアミン、トリエチルアミン、ジメチルモノエタノールアミン、モノメチルジエタノールアミン、N−メチルアニリン、ピリジン、モルホリン等を用いることができる。

【0042】

フェノール類とアルデヒド類とをアンモニアまたは有機アミンの存在下に反応させてレゾール型フェノール樹脂を合成する方法は、使用触媒が異なる以外は、従来公知の方法を採用できる。

【0043】

即ち、フェノール類1モルに対し、1〜3モルのアルデヒド類と0.02〜0.2モルの有機アミン又はアンモニアを加え、60〜100℃に加熱する。

【0044】

一方、本実施形態に有用なノボラック型フェノール樹脂は、上記と同様の1価または2価フェノール類とアルデヒド類とを混合し、不純物元素を含まない酸類(具体的には、塩酸、硫酸、p−トルエンスルホン酸またはシュウ酸など)を触媒として反応させて製造することができる。

【0045】

ノボラック型フェノール樹脂の製造も従来公知の方法を採用できる。即ち、フェノール類1モルに対し、0.5〜0.9モルのアルデヒド類と0.02〜0.2モルの不純物元素を含まない無機酸又は有機酸を加え、60〜100℃に加熱する。

【0046】

なお、不純物の一例として、Fe、Ni、Cu、Cr、V、W等の重金属元素、Li、Na、K等のアルカリ金属元素、並びにBe、Mg、Ca、B、Al、Ga等のアルカリ土類若しくは両性金属元素などが挙げられる。

【0047】

混合物生成工程では、珪素含有原料と炭素含有原料とを混合した原料混合物に、必要に応じて重合又は架橋用の触媒又は架橋剤を加え、溶媒中で溶解する。重合又は架橋反応を生じさせて混合物を生成する。原料混合物は、150℃程度で加熱される。これによって、混合物を乾燥させる。Si/C比は、0.5〜3.0が好ましい。

【0048】

混合物焼成工程では、混合物生成工程で得られた混合物を不活性気体の雰囲気下で焼成する工程である。混合物を容器Wに収容する。発熱体10a及び発熱体10bを用いて、不活性気体の雰囲気下で加熱焼成して、混合物を炭化及び珪化する。これによって、炭素及びケイ素を含んだ気体が発生する。具体的には、以下の式(1)に示されるように、一酸化ケイ素(SiO)が生成される。

【0049】

SiO2+C → SiO+CO ・・・(1)

不活性気体雰囲気とは、非酸化性雰囲気である。不活性気体は、例えば、真空、窒素、ヘリウムまたはアルゴンを含む。

【0050】

(2.1.2)急冷工程S12

次に、急冷工程S2を行う。急冷工程S2は、混合物を焼成することにより生成した気体を急冷し、複合粉体を得る工程である。ブロア23を作動させる。そして吸引管21を介して加熱容器2内からアルゴンガス気流に乗せて生成ガスを抜き出す。断熱材12の外部は室温に保たれているため生成ガスは室温まで急冷される。そして生成ガスからシリコン微粒子(Si)を含んだ複合粉体が得られる。具体的には、1600℃未満の温度にて冷却することによって、以下の式(2)で示されるように、シリコン微粒子を含んだ複合粉体が得られる。

【0051】

2SiO → Si+SiO2 ・・・(2)

ただし、式(2)の反応は、完全に進行するわけではないため、複合粉体は、ケイ素(Si)と二酸化ケイ素(SiO2)だけではなく、一酸化ケイ素(SiO)も含んでいる。すなわち、複合粉体は、不純物を除いて、SiとSiOx(x=1又は2)からなっている。

【0052】

得られた複合粉体を集塵機22に集塵する。アルゴン気流は、供給管24を介して加熱容器2に送り込まれる。

【0053】

(2.1.3)除去工程S13

次に、除去工程S13を行う。除去工程S13は、混合粉体から一酸化ケイ素及び二酸化ケイ素を除去し、ナノシリコン微粒子200を得る工程である。

【0054】

除去工程S13では、急冷工程S12によって得られた複合粉体を、不活性雰囲気下において加熱する加熱処理工程を行っても良い。これによって、ナノシリコン微粒子200の結晶性を向上できる。不活性雰囲気にするために、例えば、希ガスが用いられる。加熱処理工程は、800℃から1300℃の温度範囲で行われる。良好な結晶性を得るために、加熱処理工程は、900℃から1100℃の温度範囲で行われることが好ましい。

【0055】

また、酸性雰囲気下において複合粉体を加熱する工程を行っても良い。酸性雰囲気下において、複合粉体を加熱することにより、複合粉体に含まれるシリコン微粒子の表面が酸化される。具体的には、シリコン微粒子の表面を形成するケイ素が二酸化ケイ素へと酸化される。このとき、粒径の大きいシリコン微粒子の方が、粒径の小さいシリコン微粒子に比べて、表面が酸化される。従って、粒径の大きいシリコン微粒子の粒径が、酸化によって粒径が小さくなる割合に比べると、粒径の小さいシリコン微粒子は、粒径はあまり小さくならない。従って、粒径のそろったナノシリコン微粒子200が得られる。800℃から1300℃の温度範囲で行われた場合、不活性雰囲気下において加熱する加熱処理工程と同様の効果が得られるため、不活性雰囲気下における加熱処理工程を省略しても良い。

【0056】

また、加熱温度を変化させることにより、シリコン微粒子の表面が二酸化ケイ素へと酸化される割合も異なるため、ナノシリコン微粒子の粒径を制御することができる。具体的には、加熱温度を高温にするほど、シリコン微粒子の表面が二酸化ケイ素へとより酸化される。従って、加熱温度を高温にするほど、得られるナノシリコン微粒子の平均粒径が小さくなる。

【0057】

加熱工程によりシリコン微粒子の表面が二酸化ケイ素へと酸化された複合粉体を解砕しても良い。解砕には、例えば、ボールミルが用いられる。解砕により、複合粉体は、細かく解砕される。解砕した複合粉体を遠心分離により分離する。これにより、粒径のそろったシリコン微粒子200を含む複合粉体を得ることができる。なお、ナノシリコン微粒子200を含む複合粉体を得られた場合には、該複合粉体を用いて、樹脂材料形成工程S2を行っても良い。

【0058】

急冷工程S12、加熱工程、又は解砕・遠心分離工程によって得られた複合粉体を少なくともフッ酸を含むエッチング溶液に浸漬してエッチングする。具体的には、フッ酸及び酸化剤を含んだエッチング溶液に混合粉体を浸漬してエッチングする。エッチング時間が長くなるほど、発光ピークは、短波長側にシフトする傾向がある。所望の発光ピークが得られる程度までエッチングが進行した時点でナノシリコン微粒子200をエッチング溶液から取り出し、適宜乾燥することで所望の発光ピークを有するナノシリコン微粒子200が得られる。

【0059】

酸化剤としては、例えば、硝酸(HNO3)及び過酸化水素(H2O2)が挙げられる。エッチング溶液には、ナノシリコン微粒子200の回収を容易にするため、疎水性溶媒(例えば、シクロヘキサン)、微極性溶媒(例えば、2−プロパノール)を混ぜても良い。

【0060】

上述したエッチング工程の他に、例えば、フッ酸を含み酸化剤を含まないエッチング溶液に混合粉体を浸漬して一酸化ケイ素及び二酸化ケイ素の一部を除去した後に、酸化剤及びフッ酸を含む溶液に浸漬するエッチング工程により、ナノシリコン微粒子200を得ても良い。

【0061】

混合粉体から一酸化ケイ素及び二酸化ケイ素の一部を除去する場合、複合粉体の量に応じて、フッ酸の量又はフッ酸の濃度を調整する。例えば、複合粉体を、一酸化ケイ素と二酸化ケイ素との等モル混合物とする。すなわち、浸漬させる複合粉体のモル数を2xとすると、複合粉体には、SiOとSiO2とがそれぞれxモル含まれているとする。等モル混合物を全て溶解させるのに必要最小限度のフッ酸の量を当量とする。この必要最小限のフッ酸は、以下の式(3)、式(4)を用いて計算できる。

【0062】

SiO2+6HF → H2SiF6+2H2O ・・・(3)

SiO+6HF → H2SiF6+H2O+H2 ・・・(4)

当量の1〜99%の酸を用いることによって、複合粉体に含まれる一部の一酸化ケイ素及び一部の二酸化ケイ素が溶解する。従って、ケイ素、一酸化ケイ素及び二酸化ケイ素が含まれる複合粉体が得られる。

【0063】

混合粉体が加えられた溶媒に、時間をかけてフッ酸を添加することが好ましい。具体的には、フッ酸を1分当たり1ml以下の割合で溶媒に添加するのが好ましい。時間をかけて溶媒にフッ酸をゆっくりと加えることによって、急激な発熱を抑えることができる。また、発泡も抑えることができる。

【0064】

フッ酸を含んだエッチング溶液に、複合粉体を1時間以上浸漬させるのが好ましい。フッ酸を含んだエッチング溶液に、複合粉体を48時間以上浸漬させるのがより好ましい。48時間経過すれば、フッ酸と複合粉体との反応は収束しているため、ケイ素の表面を包含している一酸化ケイ素及び二酸化ケイ素をより確実に除去できる。

【0065】

このようにして得られた一酸化ケイ素及び二酸化ケイ素が除去された混合粉体を酸化剤及びフッ酸を含む溶液に浸漬することにより、ナノシリコン微粒子200を得ることができる。

【0066】

さらに、複合粉体に含まれるケイ素のバンドギャップエネルギーよりも大きいエネルギーを有する光を、エッチング溶液に浸漬した複合粉体に照射しても良い。複合粉体に含まれるケイ素のバンドギャップエネルギーは、ケイ素(シリコン微粒子)の粒径によって異なる。従って、所望の粒径のナノシリコン微粒子200を得るために、照射する光やエッチング時間を適宜調整する。

【0067】

照射する光は、一定の波長のみからなる光である単色光が好ましい。複数の波長からなる光に比べて、粒径を制御しやすいためである。

【0068】

光を照射しながらエッチングを進行させ、所望の粒径のナノシリコン微粒子200となった時点で、ナノシリコン微粒子200をエッチング溶液から取り出す。取り出したナノシリコン微粒子200を適宜乾燥させる。これにより、ナノシリコン微粒子200が得られる。

【0069】

なお、ナノシリコン微粒子200は、一酸化ケイ素及び二酸化ケイ素が完全に除去されたものである必要はなく、波長変換に支障が無ければ、一酸化ケイ素及び二酸化ケイ素が部分的又は全体的に覆われたナノシリコン微粒子200を含んでいても良い。

【0070】

エッチング工程が行われたナノシリコン微粒子200の表面には、エッチング工程で使用したフッ酸によって、部分的にH原子が付加している。そこで、ナノシリコン微粒子200の表面に親水基を有する不飽和炭化水素基を導入しても良い。すなわち、ナノシリコン微粒子200の表面に付加されたH原子を、親水基を有する不飽和炭化水素基で置換しても良い。ヒドロシリル化反応を行わせることにより、ナノシリコン微粒子200の活性末端であるSi−HのH原子を、親水基を有する不飽和炭化水素基で置換する。

【0071】

親水基を有する不飽和炭化水素基は、親水基を有するイソプレノイド化合物から生成される基である。例えば、リナロール等のモノテルペノイドが適用可能である。また、親水基を有する不飽和炭化水素基は、親水基を有するアリル化合物から生成される基であってもよい。例えば、アリルアルコール、オイゲノール等が適用可能である。更に、親水基を有する不飽和炭化水素基は、生体にとって非毒性の天然由来高分子であることが好ましい。

【0072】

有機溶媒への分散性を考慮して、ナノシリコン微粒子200の表面に、疎水基を有するイソプレノイド化合物から生成される基を導入することもできる。例えば、βピネン等のモノテルペノイドが適用可能である。

【0073】

ナノシリコン微粒子200の活性末端であるSi−HのH原子を、βピネンのように疎水基を有するモノテルペノイドから生成される不飽和炭化水素基で置換することにより、有機溶媒に対する分散性を向上することができる。

【0074】

このようにして準備したナノシリコン微粒子200を用いて、樹脂材料形成工程S2を行う。

【0075】

(2.2)樹脂材料形成工程S2

樹脂材料形成工程S2は、準備したナノシリコン微粒子200を樹脂150に含有する工程である。

【0076】

樹脂150としては、例えば、熱可塑性を有する樹脂(例えば、アクリル樹脂)、熱硬化性を有する樹脂(例えば、熱硬化EVA樹脂)が挙げられる。樹脂150にナノシリコン微粒子200を加え、混ぜ込む。ナノシリコン微粒子200が混ぜ込まれた樹脂150をペレット化する。ペレット化した樹脂150をカレンダー、押出成形又は射出成形等により任意の形状の樹脂材料100を製造する。フィルム状の樹脂材料100を製造しても良い。樹脂150が熱硬化性を有する場合、熱、光、電子線、放射線等におり架橋しても良い。

【0077】

樹脂150が溶媒に溶解可能な場合、溶解可能な溶媒に樹脂150とナノシリコン微粒子200とを添加しても良い。樹脂150が溶解した溶液を用いて、例えば、塗工法や印刷法を用いて、任意の形状の樹脂材料100を製造しても良い。フィルム状の樹脂材料100を製造しても良い。図1(b)に示されるように、基板250上に樹脂材料100を形成しても良い。樹脂150が熱硬化性を有する場合、熱、光、電子線、放射線等により架橋しても良い。

【0078】

このようにして、所定の波長の光を吸収して、別の波長の光を放射するナノシリコン微粒子200が含まれた樹脂150によって構成される樹脂材料100が製造できる。

【0079】

(3)作用効果

本実施形態に係る樹脂材料100の製造方法よれば、ナノシリコン微粒子準備工程S1では、波長変換材料としてナノシリコン微粒子200を準備する。すなわち、波長変換材料としてナノシリコン微粒子200が用いられる。ナノシリコン微粒子200は、粒径によって発光ピークが異なる。このため、樹脂150に含まれるナノシリコン微粒子200の粒径を調整することにより、本発明に係る樹脂材料は、既存の樹脂材料よりも、放出される光の波長を異ならせることができる。すなわち、樹脂材料100は、放出される光の波長が従来の樹脂材料よりも選択できる。

【0080】

本実施形態に係る樹脂材料100の製造方法よれば、ナノシリコン微粒子準備工程S1は、焼成工程S11と、急冷工程S12と、除去工程S13とを備える。さらに、ナノシリコン微粒子準備工程S1は、少なくともフッ酸を含むエッチング溶液に混合粉体を浸漬してエッチングする。また、エッチング溶液は、酸化剤を含む。これにより、混合粉体に含まれるシリコン微粒子をエッチングして、ナノシリコン微粒子200が得られる。

【0081】

本実施形態に係る樹脂材料100の製造方法よれば、ナノシリコン微粒子準備工程S1では、酸化剤を含まずフッ酸を含むエッチング溶液に混合粉体を浸漬し、混合粉体から一酸化ケイ素及び二酸化ケイ素の一部を除去し、一酸化ケイ素及び二酸化ケイ素の一部が除去された混合粉体を酸化剤及びフッ酸を含む溶液に浸漬する。酸化剤を含まずフッ酸を含むエッチング溶液に混合粉体を浸漬することによって、混合粉体に含まれるシリコン微粒子は、除去されず、混合粉体に含まれる一酸化ケイ素及び二酸化ケイ素のみが除去される。一酸化ケイ素及び二酸化ケイ素のみが除去されるため、シリコン微粒子の粒径は変わらない。このため、粒径の変わらないシリコン微粒子と、一部が除去された一酸化ケイ素及び二酸化ケイ素とが含まれた混合粉体が得られる。この混合粉体は、一酸化ケイ素及び二酸化ケイ素が除去された分だけ、急冷工程S12により得られた混合粉体に比べて、一酸化ケイ素及び二酸化ケイ素を除去する時間が短縮できる。従って、シリコン微粒子の粒径の調整に使える時間が増加する。さらに、シリコン微粒子は、一酸化ケイ素及び二酸化ケイ素に覆われている量が減少しているため、一酸化ケイ素及び二酸化ケイ素に厚く覆われている場合に比べると、粒径を制御しやすくなる。従って、所望の発光ピークを有するナノシリコン微粒子200が得られるため、放出される光の波長が選択可能な樹脂材料100を製造することができる。

【0082】

本実施形態に係る樹脂材料100の製造方法よれば、ナノシリコン微粒子準備工程S1では、シリコン微粒子のバンドギャップエネルギーよりも大きいエネルギーを有する光を、エッチング溶液に浸漬した複合粉体に照射しても良い。バンドギャップエネルギーよりも大きなエネルギーを持つ光がシリコン微粒子に照射されると、シリコン微粒子の内部に電子正孔対が発生するため、シリコン微粒子とフッ酸との反応が促進される。この結果、シリコン微粒子のエッチングが促進される。シリコン微粒子は、粒径が小さいほどバンドギャップエネルギーは大きくなる。このため、照射されるエネルギーよりも大きなバンドギャップエネルギーのシリコン微粒子は、電子正孔対が発生しないため、エッチングの促進は抑えられる。従って、粒径の大きなシリコン微粒子は、エッチングが促進されるため、早くエッチングされる。エッチングされて、照射されるエネルギーよりも大きなバンドギャップエネルギーの粒径になると、ゆっくりとエッチングされる。その結果、得られるナノシリコン微粒子200の粒度分布がシャープになるため、粒径のそろったナノシリコン微粒子200を得ることができる。

【0083】

本実施形態に係る樹脂材料100の製造方法よれば、エッチングされて得られたナノシリコン微粒子200の表面に付加された水素原子を、親水基又は疎水基を有する有機モノマーによって置換する工程をさらに備える。これにより、ナノシリコン微粒子200は、溶液中で凝集することを防ぐことができる。その結果、可溶性の樹脂150において、均等に分布しやすくなる。

【0084】

本実施形態に係る樹脂材料100の製造方法よれば、酸化雰囲気下において、複合粉体を加熱する工程をさらに備え、複合粉体からナノシリコン微粒子を得る工程において、加熱された複合粉体からナノシリコン微粒子200を得る。これにより、複合粉体に含まれるシリコン微粒子の表面は酸化され、二酸化ケイ素が形成される。粒径の小さいシリコン微粒子ほど二酸化ケイ素が形成されにくい。このため、粒径の大きなシリコン微粒子の表面は、より多く二酸化ケイ素に酸化され、粒径の小さなシリコン微粒子の表面は、二酸化ケイ素にあまり酸化されない。従って、粒径のそろったナノシリコン微粒子が得られるため、放出される光の波長がより選択可能となる。

【0085】

本発明は上記の実施形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施形態、実施例及び運用技術が明らかとなろう。本発明はここでは記載していない様々な実施形態を含む。本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【符号の説明】

【0086】

1…加熱装置、2…加熱容器、8…ステージ、10a、10b…発熱体、12…断熱材、20…吸引装置、22…集塵機、23…ブロア、24…供給管、25…電磁弁、樹脂材料100、樹脂150、ナノシリコン微粒子200、基板250、W…容器

【技術分野】

【0001】

本発明は、所定の波長の光を吸収して、別の波長の光を放射する波長変換材料が含まれた樹脂によって構成される樹脂材料の製造方法及び樹脂材料に関する。

【背景技術】

【0002】

従来、所定の波長の光を吸収して、別の波長の光を放射する波長変換材料が含まれた樹脂によって構成される樹脂材料がある。このような樹脂材料は、発光性樹脂パネルや蛍光膜形成材料として用いられる。波長変換材料として、希土類金属錯体(例えば、特許文献1参照)や蛍光色素(例えば、特許文献2参照)が用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−230955号公報

【特許文献2】WO2008/126766号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、希土類金属錯体は、分子構造及び配位金属種によって蛍光発光波長が決まるため、放出される光の波長が限られていた。蛍光色素についても同様であった。このため、放出される光の波長をより選択可能な新たな樹脂材料が求められていた。

【0005】

そこで、本発明は、このような状況に鑑みてなされたものであり、放出される光の波長をより選択可能な新たな樹脂材料の製造方法及び樹脂材料を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決するため、本発明は、次のような特徴を有している。本発明の特徴は、ことを要旨とする。

【0007】

本発明の特徴によれば、前記波長変換材料を準備する工程では、前記波長変換材料としてナノシリコン微粒子を準備する。ナノシリコン微粒子は、粒径によって発光ピークが異なる。このため、樹脂に含まれるナノシリコン微粒子の粒径を調整することにより、本発明に係る樹脂材料は、既存の樹脂材料よりも、放出される光の波長を異ならせることができる。すなわち、本発明に係る樹脂材料は、放出される光の波長が従来の樹脂材料よりも選択できる。なお、ナノシリコン微粒子とは、ナノオーダーの粒径を有するシリコン微粒子である。

【0008】

本発明の他の特徴は、前記波長変換材料を準備する工程は、不活性雰囲気下において、ケイ素源と炭素源とを含む混合物を焼成する焼成工程と、混合物を焼成することにより生成した気体を急冷し、シリコン微粒子を含む複合粉体を得る急冷工程と、前記複合粉体からナノシリコン微粒子を得る工程と、を備えることを要旨とする。

【0009】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程では、少なくともフッ酸を含むエッチング溶液に前記混合粉体を浸漬して、前記混合粉体をエッチングする工程を備えることを要旨とする。

【0010】

本発明の他の特徴は、前記エッチング溶液は、酸化剤を含むことを要旨とする。

【0011】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程では、酸化剤を含まない前記エッチング溶液に前記混合粉体を浸漬し、前記混合粉体から一酸化ケイ素及び二酸化ケイ素の一部を除去し、一酸化ケイ素及び二酸化ケイ素の一部が除去された混合粉体を酸化剤及びフッ酸を含む溶液に浸漬することを要旨とする。

【0012】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程では、前記シリコン微粒子のバンドギャップエネルギーよりも大きいエネルギーを有する光を、前記エッチング溶液に浸漬した前記複合粉体に照射することを要旨とする。

【0013】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程は、エッチングされて得られたナノシリコン微粒子の表面に付加された水素原子を、親水基又は疎水基を有する有機モノマー基によって置換する工程をさらに備えることを要旨とする。

【0014】

本発明の他の特徴は、前記複合粉体からナノシリコン微粒子を得る工程は、酸化雰囲気下において、前記複合粉体を加熱する工程をさらに備え、前記複合粉体からナノシリコン微粒子を得る工程において、加熱された複合粉体からナノシリコン微粒子を得ることを要旨とする。

【0015】

本発明の他の特徴は、前記波長変換材料を樹脂に含有する工程では、熱可塑性を有する樹脂に前記ナノシリコン微粒子を含有することを要旨とする。

【0016】

本発明の他の特徴は、前記波長変換材料を樹脂に含有する工程では、熱硬化性を有する樹脂に前記ナノシリコン微粒子を含有することを要旨とする。

【0017】

本発明の他の特徴は、前記波長変換材料を樹脂に含有する工程では、溶媒に溶解可能な前記樹脂と前記ナノシリコン微粒子とを前記溶媒に添加することを要旨とする。

【0018】

本発明の他の特徴は、上述したいずれかの製造方法を用いて製造された樹脂材料であることを陽子とする。

【発明の効果】

【0019】

本発明に係る樹脂材料の製造方法及び樹脂材料によれば、放出される光の波長をより選択可能となる樹脂材料を提供できる。

【図面の簡単な説明】

【0020】

【図1】図1(a)は、本実施形態に係る樹脂材料100の概略構成図である。図1(b)は、本実施形態に係る樹脂材料100の概略構成図である。

【図2】図2は、本実施形態に係る樹脂材料100の製造方法を説明するためのフローチャートである。

【図3】図3は、本実施形態に係るナノシリコン微粒子200の製造に用いられる製造装置1の概略構成図である。

【発明を実施するための形態】

【0021】

本発明に係る樹脂材料の一例について、図面を参照しながら説明する。具体的には、(1)樹脂材料100の概略構成、(2)樹脂材料100の製造方法、(3)作用効果、について説明する。

【0022】

以下の図面の記載において、同一または類似の部分には、同一又は類似の符号を付している。図面は模式的なのものであり、各寸法の比率などは現実のものとは異なることを留意すべきである。従って、具体的な寸法などは以下の説明を参酌して判断すべきものである。図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0023】

(1)樹脂材料100の概略構成

本実施形態に係る樹脂材料100の概略構成について、図1を参照しながら説明する。図1(a)及び図1(b)は、本実施形態に係る樹脂材料100の概略構成図である。

【0024】

図1(a)に示されるように、樹脂材料100は、樹脂150とナノシリコン微粒子200とによって構成される。具体的には、樹脂材料100は、ナノシリコン微粒子200が含まれた樹脂150によって構成される。

【0025】

樹脂150には、例えば、熱可塑性を有する樹脂、熱硬化性を有する樹脂及び溶媒に溶解する樹脂が用いられる。熱可塑性を有する樹脂としては、例えば、ポリエチレン、ポリプロピレン、EVA樹脂、アクリル樹脂、ポリエステル樹脂、ナイロン等のポリアミド樹脂、塩ビ樹脂、熱可塑ウレタン、ポリカーボネート、フッ素樹脂が挙げられる。熱硬化性を有する樹脂としては、例えば、熱硬化型EVA樹脂、フェノール樹脂、メラミン樹脂、熱硬化ウレタン樹脂、不飽和ポリエステル樹脂、熱硬化アクリル樹脂、シリコン樹脂、エポキシ樹脂が挙げられる。熱以外にも、放射線硬化、電子線硬化、紫外線硬化樹脂も用いることができる。溶媒に溶解する樹脂としては、例えば、アクリル樹脂、ポリエステル樹脂、ウレタン樹脂、塩ビ樹脂、ポリアミド樹脂、ポリカーボネート樹脂が挙げられる。溶媒としては、有機溶剤や水が挙げられる。

【0026】

ナノシリコン微粒子200は、所定の波長の光を吸収して、別の波長の光を放射する。具体的には、紫外線を吸収して可視領域における波長の光を放射する。ナノシリコン微粒子200は、粒径によって発光ピークが異なる。このため、所望の発光ピークを有するナノシリコン微粒子200を用いることにより、放出される光の波長が選択可能となる。

【0027】

ナノシリコン微粒子200は、ナノオーダーの粒径を有するシリコン微粒子である。具体的には、ナノシリコン微粒子200は、平均粒径が10nm以下である。ナノシリコン微粒子200の平均粒径は、1nm以上、5nm以下が好ましい。所望の発光ピークを得るために、粒径を変えることが好ましく、その分布は±0.5nm程度の制御することが望ましい。

【0028】

ナノシリコン微粒子200は、有機分子をナノシリコン表面に終端させることが望ましく、溶液が親水性の場合、親水基を有する有機モノマーを表面終端させることが好ましい。溶液が疎水性の場合、疎水基を有する有機モノマーを表面終端することが好ましい。これにより、ナノシリコン微粒子200は、溶液中で凝集することを防ぐことができる。その結果、可溶性樹脂150において、均等に分布しやすくなる。

【0029】

図1(b)に示されるように、樹脂材料100は、基板250上に形成されても良い。

【0030】

(2)樹脂材料100の製造方法

本実施形態に係る樹脂材料100の製造方法について、図2及び図3を参照しながら説明する。図2は、本実施形態に係る樹脂材料100の製造方法を説明するためのフローチャートである。図3は、本実施形態に係るナノシリコン微粒子200の製造に用いられる製造装置1の概略構成図である。図2に示されるように、本実施形態に係る樹脂材料100の製造方法は、ナノシリコン微粒子準備工程S1と樹脂材料形成工程S2とを備える。

【0031】

(2.1)ナノシリコン微粒子準備工程S1

図2に示されるように、ナノシリコン微粒子準備工程S1は、焼成工程S11、急冷工程S12、除去工程S13及び置換工程S14を有する。

【0032】

図3に示されるように、製造装置1は、珪素源と炭素源を含む混合物を容器Wに収容し加熱雰囲気を形成する加熱容器2と、加熱容器2を保持するステージ8と、容器Wに収容された混合物を加熱する発熱体10a及び発熱体10bと、加熱容器2と発熱体10a及び発熱体10bを覆う断熱材12と、加熱容器2から吸引管21を介して反応ガスを吸引するブロア23と、複合粉体を収容する集塵機22と、ガスを供給する供給管24を有する吸引装置20と、を備える。吸引装置20は加熱容器2内に加熱及び不活性雰囲気を維持しながらSiOガスを吸引することができる。吸引装置20内は、アルゴンガスが循環するように設けられている。また設定圧力により自動開閉する電磁弁25を備える。

【0033】

(2.1.1)焼成工程S11

焼成工程S11は、不活性雰囲気下において、珪素源と炭素源とを含む混合物を焼成する工程である。工程S11は、珪素源と炭素源とから混合物を生成する工程(混合物生成工程)と、混合物生成工程で生成された混合物を焼成する工程(混合物焼成工程)とを有する。

【0034】

珪素源、すなわち、珪素含有原料としては、液状の珪素源と固体状の珪素源とを併用することができる。ただし、少なくとも一種は、液状の珪素源から選ばれなくてはならない。

【0035】

液状の珪素源としては、アルコキシシラン(モノ−、ジ−、トリ−、テトラ−)及びテトラアルコキシシランの重合体が用いられる。アルコキシシランの中ではテトラアルコキシシランが好適に用いられる。具体的には、メトキシシラン、エトキシシラン、プロポキシシラン、ブトキシシラン等が挙げられる。ハンドリングの点からは、エトキシシランが好ましい。テトラアルコキシシランの重合体としては、重合度が2〜15程度の低分子量重合体(オリゴマー)及びさらに重合度が高いケイ酸ポリマーで液状の珪素源が挙げられる。

【0036】

これら液状の珪素源と併用可能な固体状の珪素源としては、酸化珪素が挙げられる。酸化珪素には、SiOの他、シリカゾル(コロイド状超微細シリカ含有液、内部にOH基やアルコキシル基を含む)、二酸化珪素(シリカゲル、微細シリカ、石英粉体)等が挙げられる。

【0037】

これら珪素源のなかでも、均質性やハンドリング性の観点から、テトラエトキシシランのオリゴマー及びテトラエトキシシランのオリゴマーと微粉体シリカとの混合物等が好適である。

【0038】

炭素源、すなわち、炭素含有原料は、不純物元素を含まない触媒を用いて合成され、加熱及び/又は触媒、若しくは架橋剤により重合又は架橋して硬化しうる任意の1種もしくは2種以上の有機化合物から構成されるモノマー、オリゴマー及びポリマーである。

【0039】

炭素含有原料の好適な具体例としては、不純物元素を含まない触媒を用いて合成されたフェノール樹脂、フラン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、ポリウレタン樹脂などの硬化性樹脂が挙げられる。特に、残炭率が高く、作業性に優れているレゾール型またはノボラック型フェノール樹脂が好ましい。

【0040】

本実施形態に有用なレゾール型フェノール樹脂は、不純物元素を含まない触媒(具体的には、アンモニアまたは有機アミン)の存在下において、フェノール、クレゾール、キシレノール、レゾルシン、ビスフェノールAなどの1価または2価のフェノール類と、ホルムアルデヒド、アセトアルデヒド、ベンズアルデヒド等のアルデヒド類とを反応させて製造する。

【0041】

触媒として用いる有機アミンは、第一級、第二級、および第三級アミンのいずれでもよい。有機アミンとしては、ジメチルアミン、トリメチルアミン、ジエチルアミン、トリエチルアミン、ジメチルモノエタノールアミン、モノメチルジエタノールアミン、N−メチルアニリン、ピリジン、モルホリン等を用いることができる。

【0042】

フェノール類とアルデヒド類とをアンモニアまたは有機アミンの存在下に反応させてレゾール型フェノール樹脂を合成する方法は、使用触媒が異なる以外は、従来公知の方法を採用できる。

【0043】

即ち、フェノール類1モルに対し、1〜3モルのアルデヒド類と0.02〜0.2モルの有機アミン又はアンモニアを加え、60〜100℃に加熱する。

【0044】

一方、本実施形態に有用なノボラック型フェノール樹脂は、上記と同様の1価または2価フェノール類とアルデヒド類とを混合し、不純物元素を含まない酸類(具体的には、塩酸、硫酸、p−トルエンスルホン酸またはシュウ酸など)を触媒として反応させて製造することができる。

【0045】

ノボラック型フェノール樹脂の製造も従来公知の方法を採用できる。即ち、フェノール類1モルに対し、0.5〜0.9モルのアルデヒド類と0.02〜0.2モルの不純物元素を含まない無機酸又は有機酸を加え、60〜100℃に加熱する。

【0046】

なお、不純物の一例として、Fe、Ni、Cu、Cr、V、W等の重金属元素、Li、Na、K等のアルカリ金属元素、並びにBe、Mg、Ca、B、Al、Ga等のアルカリ土類若しくは両性金属元素などが挙げられる。

【0047】

混合物生成工程では、珪素含有原料と炭素含有原料とを混合した原料混合物に、必要に応じて重合又は架橋用の触媒又は架橋剤を加え、溶媒中で溶解する。重合又は架橋反応を生じさせて混合物を生成する。原料混合物は、150℃程度で加熱される。これによって、混合物を乾燥させる。Si/C比は、0.5〜3.0が好ましい。

【0048】

混合物焼成工程では、混合物生成工程で得られた混合物を不活性気体の雰囲気下で焼成する工程である。混合物を容器Wに収容する。発熱体10a及び発熱体10bを用いて、不活性気体の雰囲気下で加熱焼成して、混合物を炭化及び珪化する。これによって、炭素及びケイ素を含んだ気体が発生する。具体的には、以下の式(1)に示されるように、一酸化ケイ素(SiO)が生成される。

【0049】

SiO2+C → SiO+CO ・・・(1)

不活性気体雰囲気とは、非酸化性雰囲気である。不活性気体は、例えば、真空、窒素、ヘリウムまたはアルゴンを含む。

【0050】

(2.1.2)急冷工程S12

次に、急冷工程S2を行う。急冷工程S2は、混合物を焼成することにより生成した気体を急冷し、複合粉体を得る工程である。ブロア23を作動させる。そして吸引管21を介して加熱容器2内からアルゴンガス気流に乗せて生成ガスを抜き出す。断熱材12の外部は室温に保たれているため生成ガスは室温まで急冷される。そして生成ガスからシリコン微粒子(Si)を含んだ複合粉体が得られる。具体的には、1600℃未満の温度にて冷却することによって、以下の式(2)で示されるように、シリコン微粒子を含んだ複合粉体が得られる。

【0051】

2SiO → Si+SiO2 ・・・(2)

ただし、式(2)の反応は、完全に進行するわけではないため、複合粉体は、ケイ素(Si)と二酸化ケイ素(SiO2)だけではなく、一酸化ケイ素(SiO)も含んでいる。すなわち、複合粉体は、不純物を除いて、SiとSiOx(x=1又は2)からなっている。

【0052】

得られた複合粉体を集塵機22に集塵する。アルゴン気流は、供給管24を介して加熱容器2に送り込まれる。

【0053】

(2.1.3)除去工程S13

次に、除去工程S13を行う。除去工程S13は、混合粉体から一酸化ケイ素及び二酸化ケイ素を除去し、ナノシリコン微粒子200を得る工程である。

【0054】

除去工程S13では、急冷工程S12によって得られた複合粉体を、不活性雰囲気下において加熱する加熱処理工程を行っても良い。これによって、ナノシリコン微粒子200の結晶性を向上できる。不活性雰囲気にするために、例えば、希ガスが用いられる。加熱処理工程は、800℃から1300℃の温度範囲で行われる。良好な結晶性を得るために、加熱処理工程は、900℃から1100℃の温度範囲で行われることが好ましい。

【0055】

また、酸性雰囲気下において複合粉体を加熱する工程を行っても良い。酸性雰囲気下において、複合粉体を加熱することにより、複合粉体に含まれるシリコン微粒子の表面が酸化される。具体的には、シリコン微粒子の表面を形成するケイ素が二酸化ケイ素へと酸化される。このとき、粒径の大きいシリコン微粒子の方が、粒径の小さいシリコン微粒子に比べて、表面が酸化される。従って、粒径の大きいシリコン微粒子の粒径が、酸化によって粒径が小さくなる割合に比べると、粒径の小さいシリコン微粒子は、粒径はあまり小さくならない。従って、粒径のそろったナノシリコン微粒子200が得られる。800℃から1300℃の温度範囲で行われた場合、不活性雰囲気下において加熱する加熱処理工程と同様の効果が得られるため、不活性雰囲気下における加熱処理工程を省略しても良い。

【0056】

また、加熱温度を変化させることにより、シリコン微粒子の表面が二酸化ケイ素へと酸化される割合も異なるため、ナノシリコン微粒子の粒径を制御することができる。具体的には、加熱温度を高温にするほど、シリコン微粒子の表面が二酸化ケイ素へとより酸化される。従って、加熱温度を高温にするほど、得られるナノシリコン微粒子の平均粒径が小さくなる。

【0057】

加熱工程によりシリコン微粒子の表面が二酸化ケイ素へと酸化された複合粉体を解砕しても良い。解砕には、例えば、ボールミルが用いられる。解砕により、複合粉体は、細かく解砕される。解砕した複合粉体を遠心分離により分離する。これにより、粒径のそろったシリコン微粒子200を含む複合粉体を得ることができる。なお、ナノシリコン微粒子200を含む複合粉体を得られた場合には、該複合粉体を用いて、樹脂材料形成工程S2を行っても良い。

【0058】

急冷工程S12、加熱工程、又は解砕・遠心分離工程によって得られた複合粉体を少なくともフッ酸を含むエッチング溶液に浸漬してエッチングする。具体的には、フッ酸及び酸化剤を含んだエッチング溶液に混合粉体を浸漬してエッチングする。エッチング時間が長くなるほど、発光ピークは、短波長側にシフトする傾向がある。所望の発光ピークが得られる程度までエッチングが進行した時点でナノシリコン微粒子200をエッチング溶液から取り出し、適宜乾燥することで所望の発光ピークを有するナノシリコン微粒子200が得られる。

【0059】

酸化剤としては、例えば、硝酸(HNO3)及び過酸化水素(H2O2)が挙げられる。エッチング溶液には、ナノシリコン微粒子200の回収を容易にするため、疎水性溶媒(例えば、シクロヘキサン)、微極性溶媒(例えば、2−プロパノール)を混ぜても良い。

【0060】

上述したエッチング工程の他に、例えば、フッ酸を含み酸化剤を含まないエッチング溶液に混合粉体を浸漬して一酸化ケイ素及び二酸化ケイ素の一部を除去した後に、酸化剤及びフッ酸を含む溶液に浸漬するエッチング工程により、ナノシリコン微粒子200を得ても良い。

【0061】

混合粉体から一酸化ケイ素及び二酸化ケイ素の一部を除去する場合、複合粉体の量に応じて、フッ酸の量又はフッ酸の濃度を調整する。例えば、複合粉体を、一酸化ケイ素と二酸化ケイ素との等モル混合物とする。すなわち、浸漬させる複合粉体のモル数を2xとすると、複合粉体には、SiOとSiO2とがそれぞれxモル含まれているとする。等モル混合物を全て溶解させるのに必要最小限度のフッ酸の量を当量とする。この必要最小限のフッ酸は、以下の式(3)、式(4)を用いて計算できる。

【0062】

SiO2+6HF → H2SiF6+2H2O ・・・(3)

SiO+6HF → H2SiF6+H2O+H2 ・・・(4)

当量の1〜99%の酸を用いることによって、複合粉体に含まれる一部の一酸化ケイ素及び一部の二酸化ケイ素が溶解する。従って、ケイ素、一酸化ケイ素及び二酸化ケイ素が含まれる複合粉体が得られる。

【0063】

混合粉体が加えられた溶媒に、時間をかけてフッ酸を添加することが好ましい。具体的には、フッ酸を1分当たり1ml以下の割合で溶媒に添加するのが好ましい。時間をかけて溶媒にフッ酸をゆっくりと加えることによって、急激な発熱を抑えることができる。また、発泡も抑えることができる。

【0064】

フッ酸を含んだエッチング溶液に、複合粉体を1時間以上浸漬させるのが好ましい。フッ酸を含んだエッチング溶液に、複合粉体を48時間以上浸漬させるのがより好ましい。48時間経過すれば、フッ酸と複合粉体との反応は収束しているため、ケイ素の表面を包含している一酸化ケイ素及び二酸化ケイ素をより確実に除去できる。

【0065】

このようにして得られた一酸化ケイ素及び二酸化ケイ素が除去された混合粉体を酸化剤及びフッ酸を含む溶液に浸漬することにより、ナノシリコン微粒子200を得ることができる。

【0066】

さらに、複合粉体に含まれるケイ素のバンドギャップエネルギーよりも大きいエネルギーを有する光を、エッチング溶液に浸漬した複合粉体に照射しても良い。複合粉体に含まれるケイ素のバンドギャップエネルギーは、ケイ素(シリコン微粒子)の粒径によって異なる。従って、所望の粒径のナノシリコン微粒子200を得るために、照射する光やエッチング時間を適宜調整する。

【0067】

照射する光は、一定の波長のみからなる光である単色光が好ましい。複数の波長からなる光に比べて、粒径を制御しやすいためである。

【0068】

光を照射しながらエッチングを進行させ、所望の粒径のナノシリコン微粒子200となった時点で、ナノシリコン微粒子200をエッチング溶液から取り出す。取り出したナノシリコン微粒子200を適宜乾燥させる。これにより、ナノシリコン微粒子200が得られる。

【0069】

なお、ナノシリコン微粒子200は、一酸化ケイ素及び二酸化ケイ素が完全に除去されたものである必要はなく、波長変換に支障が無ければ、一酸化ケイ素及び二酸化ケイ素が部分的又は全体的に覆われたナノシリコン微粒子200を含んでいても良い。

【0070】

エッチング工程が行われたナノシリコン微粒子200の表面には、エッチング工程で使用したフッ酸によって、部分的にH原子が付加している。そこで、ナノシリコン微粒子200の表面に親水基を有する不飽和炭化水素基を導入しても良い。すなわち、ナノシリコン微粒子200の表面に付加されたH原子を、親水基を有する不飽和炭化水素基で置換しても良い。ヒドロシリル化反応を行わせることにより、ナノシリコン微粒子200の活性末端であるSi−HのH原子を、親水基を有する不飽和炭化水素基で置換する。

【0071】

親水基を有する不飽和炭化水素基は、親水基を有するイソプレノイド化合物から生成される基である。例えば、リナロール等のモノテルペノイドが適用可能である。また、親水基を有する不飽和炭化水素基は、親水基を有するアリル化合物から生成される基であってもよい。例えば、アリルアルコール、オイゲノール等が適用可能である。更に、親水基を有する不飽和炭化水素基は、生体にとって非毒性の天然由来高分子であることが好ましい。

【0072】

有機溶媒への分散性を考慮して、ナノシリコン微粒子200の表面に、疎水基を有するイソプレノイド化合物から生成される基を導入することもできる。例えば、βピネン等のモノテルペノイドが適用可能である。

【0073】

ナノシリコン微粒子200の活性末端であるSi−HのH原子を、βピネンのように疎水基を有するモノテルペノイドから生成される不飽和炭化水素基で置換することにより、有機溶媒に対する分散性を向上することができる。

【0074】

このようにして準備したナノシリコン微粒子200を用いて、樹脂材料形成工程S2を行う。

【0075】

(2.2)樹脂材料形成工程S2

樹脂材料形成工程S2は、準備したナノシリコン微粒子200を樹脂150に含有する工程である。

【0076】

樹脂150としては、例えば、熱可塑性を有する樹脂(例えば、アクリル樹脂)、熱硬化性を有する樹脂(例えば、熱硬化EVA樹脂)が挙げられる。樹脂150にナノシリコン微粒子200を加え、混ぜ込む。ナノシリコン微粒子200が混ぜ込まれた樹脂150をペレット化する。ペレット化した樹脂150をカレンダー、押出成形又は射出成形等により任意の形状の樹脂材料100を製造する。フィルム状の樹脂材料100を製造しても良い。樹脂150が熱硬化性を有する場合、熱、光、電子線、放射線等におり架橋しても良い。

【0077】

樹脂150が溶媒に溶解可能な場合、溶解可能な溶媒に樹脂150とナノシリコン微粒子200とを添加しても良い。樹脂150が溶解した溶液を用いて、例えば、塗工法や印刷法を用いて、任意の形状の樹脂材料100を製造しても良い。フィルム状の樹脂材料100を製造しても良い。図1(b)に示されるように、基板250上に樹脂材料100を形成しても良い。樹脂150が熱硬化性を有する場合、熱、光、電子線、放射線等により架橋しても良い。

【0078】

このようにして、所定の波長の光を吸収して、別の波長の光を放射するナノシリコン微粒子200が含まれた樹脂150によって構成される樹脂材料100が製造できる。

【0079】

(3)作用効果

本実施形態に係る樹脂材料100の製造方法よれば、ナノシリコン微粒子準備工程S1では、波長変換材料としてナノシリコン微粒子200を準備する。すなわち、波長変換材料としてナノシリコン微粒子200が用いられる。ナノシリコン微粒子200は、粒径によって発光ピークが異なる。このため、樹脂150に含まれるナノシリコン微粒子200の粒径を調整することにより、本発明に係る樹脂材料は、既存の樹脂材料よりも、放出される光の波長を異ならせることができる。すなわち、樹脂材料100は、放出される光の波長が従来の樹脂材料よりも選択できる。

【0080】

本実施形態に係る樹脂材料100の製造方法よれば、ナノシリコン微粒子準備工程S1は、焼成工程S11と、急冷工程S12と、除去工程S13とを備える。さらに、ナノシリコン微粒子準備工程S1は、少なくともフッ酸を含むエッチング溶液に混合粉体を浸漬してエッチングする。また、エッチング溶液は、酸化剤を含む。これにより、混合粉体に含まれるシリコン微粒子をエッチングして、ナノシリコン微粒子200が得られる。

【0081】

本実施形態に係る樹脂材料100の製造方法よれば、ナノシリコン微粒子準備工程S1では、酸化剤を含まずフッ酸を含むエッチング溶液に混合粉体を浸漬し、混合粉体から一酸化ケイ素及び二酸化ケイ素の一部を除去し、一酸化ケイ素及び二酸化ケイ素の一部が除去された混合粉体を酸化剤及びフッ酸を含む溶液に浸漬する。酸化剤を含まずフッ酸を含むエッチング溶液に混合粉体を浸漬することによって、混合粉体に含まれるシリコン微粒子は、除去されず、混合粉体に含まれる一酸化ケイ素及び二酸化ケイ素のみが除去される。一酸化ケイ素及び二酸化ケイ素のみが除去されるため、シリコン微粒子の粒径は変わらない。このため、粒径の変わらないシリコン微粒子と、一部が除去された一酸化ケイ素及び二酸化ケイ素とが含まれた混合粉体が得られる。この混合粉体は、一酸化ケイ素及び二酸化ケイ素が除去された分だけ、急冷工程S12により得られた混合粉体に比べて、一酸化ケイ素及び二酸化ケイ素を除去する時間が短縮できる。従って、シリコン微粒子の粒径の調整に使える時間が増加する。さらに、シリコン微粒子は、一酸化ケイ素及び二酸化ケイ素に覆われている量が減少しているため、一酸化ケイ素及び二酸化ケイ素に厚く覆われている場合に比べると、粒径を制御しやすくなる。従って、所望の発光ピークを有するナノシリコン微粒子200が得られるため、放出される光の波長が選択可能な樹脂材料100を製造することができる。

【0082】

本実施形態に係る樹脂材料100の製造方法よれば、ナノシリコン微粒子準備工程S1では、シリコン微粒子のバンドギャップエネルギーよりも大きいエネルギーを有する光を、エッチング溶液に浸漬した複合粉体に照射しても良い。バンドギャップエネルギーよりも大きなエネルギーを持つ光がシリコン微粒子に照射されると、シリコン微粒子の内部に電子正孔対が発生するため、シリコン微粒子とフッ酸との反応が促進される。この結果、シリコン微粒子のエッチングが促進される。シリコン微粒子は、粒径が小さいほどバンドギャップエネルギーは大きくなる。このため、照射されるエネルギーよりも大きなバンドギャップエネルギーのシリコン微粒子は、電子正孔対が発生しないため、エッチングの促進は抑えられる。従って、粒径の大きなシリコン微粒子は、エッチングが促進されるため、早くエッチングされる。エッチングされて、照射されるエネルギーよりも大きなバンドギャップエネルギーの粒径になると、ゆっくりとエッチングされる。その結果、得られるナノシリコン微粒子200の粒度分布がシャープになるため、粒径のそろったナノシリコン微粒子200を得ることができる。

【0083】

本実施形態に係る樹脂材料100の製造方法よれば、エッチングされて得られたナノシリコン微粒子200の表面に付加された水素原子を、親水基又は疎水基を有する有機モノマーによって置換する工程をさらに備える。これにより、ナノシリコン微粒子200は、溶液中で凝集することを防ぐことができる。その結果、可溶性の樹脂150において、均等に分布しやすくなる。

【0084】

本実施形態に係る樹脂材料100の製造方法よれば、酸化雰囲気下において、複合粉体を加熱する工程をさらに備え、複合粉体からナノシリコン微粒子を得る工程において、加熱された複合粉体からナノシリコン微粒子200を得る。これにより、複合粉体に含まれるシリコン微粒子の表面は酸化され、二酸化ケイ素が形成される。粒径の小さいシリコン微粒子ほど二酸化ケイ素が形成されにくい。このため、粒径の大きなシリコン微粒子の表面は、より多く二酸化ケイ素に酸化され、粒径の小さなシリコン微粒子の表面は、二酸化ケイ素にあまり酸化されない。従って、粒径のそろったナノシリコン微粒子が得られるため、放出される光の波長がより選択可能となる。

【0085】

本発明は上記の実施形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施形態、実施例及び運用技術が明らかとなろう。本発明はここでは記載していない様々な実施形態を含む。本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【符号の説明】

【0086】

1…加熱装置、2…加熱容器、8…ステージ、10a、10b…発熱体、12…断熱材、20…吸引装置、22…集塵機、23…ブロア、24…供給管、25…電磁弁、樹脂材料100、樹脂150、ナノシリコン微粒子200、基板250、W…容器

【特許請求の範囲】

【請求項1】

所定の波長の光を吸収して、別の波長の光を放射する波長変換材料を準備する工程と、

準備した前記波長変換材料を樹脂に含有する工程と、を備える樹脂材料の製造方法であって、

前記波長変換材料を準備する工程では、前記波長変換材料としてナノシリコン微粒子を準備する樹脂材料の製造方法。

【請求項2】

前記波長変換材料を準備する工程は、

不活性雰囲気下において、ケイ素源と炭素源とを含む混合物を焼成する焼成工程と、

混合物を焼成することにより生成した気体を急冷し、シリコン微粒子を含む複合粉体を得る急冷工程と、

前記複合粉体からナノシリコン微粒子を得る工程と、を備える請求項1に記載の樹脂材料の製造方法。

【請求項3】

前記複合粉体からナノシリコン微粒子を得る工程では、少なくともフッ酸を含むエッチング溶液に前記混合粉体を浸漬して、前記混合粉体をエッチングする工程を備える請求項2に記載の樹脂材料の製造方法。

【請求項4】

前記エッチング溶液は、酸化剤を含む請求項3に記載の樹脂材料の製造方法。

【請求項5】

前記複合粉体からナノシリコン微粒子を得る工程では、

酸化剤を含まない前記エッチング溶液に前記混合粉体を浸漬し、前記混合粉体から一酸化ケイ素及び二酸化ケイ素の一部を除去し、

一酸化ケイ素及び二酸化ケイ素の一部が除去された混合粉体を酸化剤及びフッ酸を含む溶液に浸漬する請求項3に記載の樹脂材料の製造方法。

【請求項6】

前記複合粉体からナノシリコン微粒子を得る工程では、前記シリコン微粒子のバンドギャップエネルギーよりも大きいエネルギーを有する光を、前記エッチング溶液に浸漬した前記複合粉体に照射する請求項3から5の何れか1項に記載の樹脂材料の製造方法。

【請求項7】

前記複合粉体からナノシリコン微粒子を得る工程は、

エッチングされて得られたナノシリコン微粒子の表面に付加された水素原子を、親水基又は疎水基を有する有機モノマー基によって置換する工程をさらに備える請求項3から6の何れか1項に記載の樹脂材料の製造方法。

【請求項8】

前記複合粉体からナノシリコン微粒子を得る工程は、

酸化雰囲気下において、前記複合粉体を加熱する工程をさらに備え、

前記複合粉体からナノシリコン微粒子を得る工程において、加熱された複合粉体からナノシリコン微粒子を得る請求項2から7の何れか1項に記載の樹脂材料の製造方法。

【請求項9】

前記波長変換材料を樹脂に含有する工程では、熱可塑性を有する樹脂に前記ナノシリコン微粒子を含有する請求項1から8の何れか1項に記載の樹脂材料の製造方法。

【請求項10】

前記波長変換材料を樹脂に含有する工程では、熱硬化性を有する樹脂に前記ナノシリコン微粒子を含有する請求項1から8の何れか1項に記載の樹脂材料の製造方法。

【請求項11】

前記波長変換材料を樹脂に含有する工程では、溶媒に溶解可能な前記樹脂と前記ナノシリコン微粒子とを前記溶媒に添加する請求項1から8の何れか1項に記載の樹脂材料の製造方法。

【請求項12】

請求項1から11の何れか1項に記載の製造方法によって製造された樹脂材料。

【請求項1】

所定の波長の光を吸収して、別の波長の光を放射する波長変換材料を準備する工程と、

準備した前記波長変換材料を樹脂に含有する工程と、を備える樹脂材料の製造方法であって、

前記波長変換材料を準備する工程では、前記波長変換材料としてナノシリコン微粒子を準備する樹脂材料の製造方法。

【請求項2】

前記波長変換材料を準備する工程は、

不活性雰囲気下において、ケイ素源と炭素源とを含む混合物を焼成する焼成工程と、

混合物を焼成することにより生成した気体を急冷し、シリコン微粒子を含む複合粉体を得る急冷工程と、

前記複合粉体からナノシリコン微粒子を得る工程と、を備える請求項1に記載の樹脂材料の製造方法。

【請求項3】

前記複合粉体からナノシリコン微粒子を得る工程では、少なくともフッ酸を含むエッチング溶液に前記混合粉体を浸漬して、前記混合粉体をエッチングする工程を備える請求項2に記載の樹脂材料の製造方法。

【請求項4】

前記エッチング溶液は、酸化剤を含む請求項3に記載の樹脂材料の製造方法。

【請求項5】

前記複合粉体からナノシリコン微粒子を得る工程では、

酸化剤を含まない前記エッチング溶液に前記混合粉体を浸漬し、前記混合粉体から一酸化ケイ素及び二酸化ケイ素の一部を除去し、

一酸化ケイ素及び二酸化ケイ素の一部が除去された混合粉体を酸化剤及びフッ酸を含む溶液に浸漬する請求項3に記載の樹脂材料の製造方法。

【請求項6】

前記複合粉体からナノシリコン微粒子を得る工程では、前記シリコン微粒子のバンドギャップエネルギーよりも大きいエネルギーを有する光を、前記エッチング溶液に浸漬した前記複合粉体に照射する請求項3から5の何れか1項に記載の樹脂材料の製造方法。

【請求項7】

前記複合粉体からナノシリコン微粒子を得る工程は、

エッチングされて得られたナノシリコン微粒子の表面に付加された水素原子を、親水基又は疎水基を有する有機モノマー基によって置換する工程をさらに備える請求項3から6の何れか1項に記載の樹脂材料の製造方法。

【請求項8】

前記複合粉体からナノシリコン微粒子を得る工程は、

酸化雰囲気下において、前記複合粉体を加熱する工程をさらに備え、

前記複合粉体からナノシリコン微粒子を得る工程において、加熱された複合粉体からナノシリコン微粒子を得る請求項2から7の何れか1項に記載の樹脂材料の製造方法。

【請求項9】

前記波長変換材料を樹脂に含有する工程では、熱可塑性を有する樹脂に前記ナノシリコン微粒子を含有する請求項1から8の何れか1項に記載の樹脂材料の製造方法。

【請求項10】

前記波長変換材料を樹脂に含有する工程では、熱硬化性を有する樹脂に前記ナノシリコン微粒子を含有する請求項1から8の何れか1項に記載の樹脂材料の製造方法。

【請求項11】

前記波長変換材料を樹脂に含有する工程では、溶媒に溶解可能な前記樹脂と前記ナノシリコン微粒子とを前記溶媒に添加する請求項1から8の何れか1項に記載の樹脂材料の製造方法。

【請求項12】

請求項1から11の何れか1項に記載の製造方法によって製造された樹脂材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−97196(P2012−97196A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−246125(P2010−246125)

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]