樹脂材料及びこれを用いた高電圧機器

【課題】高強度な樹脂材料及びこれを用いることで信頼性を向上できる高電圧機器を提供する。

【解決手段】微粒子と樹脂成分とを含む硬化物であって、前記微粒子は表面に疎水基を有し、粒子径が200nm以下であって、前記樹脂成分が側鎖に親水基を有するものであって、かつ、上記微粒子が上記樹脂内部で複数の線状の凝集体を形成して、デンドライト状の構造を形成している樹脂材料及びその樹脂材料を用いた電気機器。

【解決手段】微粒子と樹脂成分とを含む硬化物であって、前記微粒子は表面に疎水基を有し、粒子径が200nm以下であって、前記樹脂成分が側鎖に親水基を有するものであって、かつ、上記微粒子が上記樹脂内部で複数の線状の凝集体を形成して、デンドライト状の構造を形成している樹脂材料及びその樹脂材料を用いた電気機器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁樹脂材料及びこれを電気絶縁が必要な箇所に用いた高電圧機器に関する。

【背景技術】

【0002】

モールド変圧器、スイッチギア、モータ、インバータを代表とする高電圧機器においては、省エネルギー、省資源化の観点から、小型化による高効率化が進められている。絶縁樹脂を用いた高電圧機器では、小型化が進むと、絶縁樹脂の薄膜化によるクラック発生と絶縁劣化が問題となる。従って、絶縁樹脂の更なる高強度化と高耐圧化が必須である。

【0003】

絶縁樹脂を高強度、高耐圧化するためには、樹脂に微粒子を添加した樹脂材料が有効である。特に、直径が1〜100ナノメートルの微粒子は、微粒子の体積に対する、表面の面積が大きく、少量の添加で樹脂の特性を改善できることが期待されている。

【0004】

樹脂に微粒子を添加した絶縁樹脂材料として、以下の公知技術がある。特許文献1では、カルボキシル基含有樹脂に、ポリヒドロキシカルボン酸エステル系添加剤とシリカを添加することで、耐熱性・密着性・電気絶縁性の経時安定性が向上するとしている。特に、親水性シリカを用いるとチクソ性が向上し、樹脂のコーティング性が向上するとしている。

【0005】

特許文献2では、エポキシ樹脂に、ナノ粒子とブロック共重合体を添加することで、弾性率、耐熱性、靭性が向上するとしている。特に、ナノ無機粒子の表面を疎水化することで、エポキシ樹脂への分散性が向上するとしている。

【0006】

特許文献3では、エポキシ樹脂に繊維基材、ブルーサイトと超微粒子シリカを添加することで、樹脂と銅箔との密着性が向上するプリプレグが開示されている。特に、疎水化処理されたシリカにより、分散性が良好となるとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】:特開2005−241977号公報

【特許文献2】:特開2008−31193号公報

【特許文献3】:特開平9−326559号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

絶縁樹脂内部で、粒子が凝集すると、樹脂の機械的強度や耐電圧性は改善されないが、微粒子が樹脂内で均一に分散することで改善されることが知られている。しかしながら、微粒子を均一分散すると、硬化した樹脂材料の機械的や耐電圧正は向上せず、特に耐亀裂進展性が改善されないことが分かった。従って、樹脂内部での微粒子の分布は、樹脂の特性を決定する主要因子の一つである。機械的強度及び耐電圧性を向上できる微粒子の分布を特定し、その微粒子の分布を実現できる微粒子と樹脂の組合せを特定することが重要な課題である。

【0009】

特許文献1−3は、このような観点から、微粒子と樹脂材料の組合せを選択するものではなく、また最適な構成を開示するものではない。

【0010】

本発明の目的は、樹脂材料の機械的強度及び耐電圧性を向上することであり、本樹脂材料を高電圧機器に用いることで、信頼性を向上できる高電圧機器を提供することである。

【課題を解決するための手段】

【0011】

本発明は、微粒子と樹脂成分とを含む硬化物であって、前記微粒子は表面に疎水基を有し、前記樹脂成分が側鎖に親水基を有し、上記微粒子が上記樹脂内部で複数の線状の凝集体を形成している樹脂材料を提供するものである。また、本発明は上記樹脂材料を用いた電気機器を提供するものである。

【発明の効果】

【0012】

本発明によれば、高強度かつ高耐圧な絶縁用樹脂材料を形成することができ、この樹脂材料を用いた高電圧機器の小型化に貢献する。

【図面の簡単な説明】

【0013】

【図1】三点曲げ試験を行う試験片の形状と三点曲げ試験の概要を説明する説明図である。

【図2A】樹脂主剤(B)の断面をSEM(走査型顕微鏡)で観察した画像である。

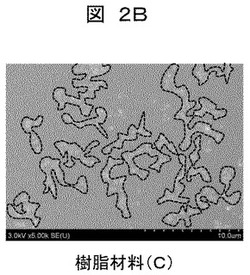

【図2B】樹脂主剤(C)の断面をSEM(走査型顕微鏡)で観察した画像である。

【図3A】樹脂材料(A)のクラック伸展機構の推定図である。

【図3B】樹脂材料(C)のクラック伸展機構の推定図である。

【図4A】樹脂材料(A)の破断面をメチレンブルー溶液によって染色した後の光学顕微鏡写真である。

【図4B】樹脂材料(C)の破断面をメチレンブルー溶液によって染色した後の光学顕微鏡写真である。

【図5】本発明に係る電気機器用絶縁注型樹脂を高電圧電気機器であるモールド変圧器に使用した様子を示す一部断面図である。

【発明を実施するための形態】

【0014】

前記課題を解決するため、本発明は、表面に疎水基を有する微粒子が、側鎖に親水基を有する樹脂に含まれ、かつ、上記微粒子が上記樹脂内部で線状構造を形成して、デンドライト状の構造を形成した樹脂材料とするものである。また、上記樹脂材料を絶縁が必要な箇所に用いた高電圧機器とする。前記特許文献3においてはプリプレグを得るため、ガラスクロスなどの長繊維を用いた繊維基材を含むため、疎水性微粒子を樹脂相に十分に分散したとしても、その後微粒子が凝集してデンドライト状の構造を取りえないので、これによって耐亀裂進展性を向上することはできない。

【0015】

なお、本発明による前記樹脂材料の構成(樹脂相とデンドライト状の微粒子凝集体)は、硬化物の構造であり、硬化前の樹脂組成物の構成を規定するものではない。

【0016】

本発明に係る樹脂材料は、特に高電圧機器の機械的強度が望まれる絶縁が必要な箇所に使用される絶縁樹脂材料であって、表面を疎水基で改質した微粒子が、親水基を側鎖に有する樹脂内部に含まれており、かつ、微粒子が樹脂内部で線状構造又はデンドライト状構造を有する。

【0017】

樹脂としては、側鎖に水酸基を有するエポキシ樹脂、側鎖にカルボキシル基を有するポリメチルメタクリレートに代表されるアクリル樹脂、アミド結合を有するナイロンのように、親水性の側鎖を有する樹脂を適用できる。

【0018】

微粒子としては、無機化合物、有機化合物又は有機無機複合体がある。無機化合物は、シリカ、シリコーンなどのケイ素化合物、アルミナ、酸化チタンなどの無機酸化物、窒化アルミニウムなどの窒化物で代表される無機窒化物などの無機化合物がある。有機化合物は、スチレンブタジエンゴム、ニトリルゴムなどの有機エラストマーなどの有機化合物である。有機無機複合体は、雲母などの無機鉱物の表面を有機塩で修飾した有機クレイなどの有機無機複合体である。上記微粒子の表面は、メチル基、メトキシ基、アルキル基、アルコキシ基に代表される疎水性の基を有する化合物で改質された微粒子を適用できる。

【0019】

また、微粒子表面を改質する化合物の親水性が、樹脂の側鎖の親水性よりも低い関係にある、微粒子と樹脂の組合せを適用することもできる。

【0020】

微粒子の形状は球形が好ましいが、不定形微粒子が含まれていてもよい。本発明のおいて、球形とは、真球だけでなく、真球から若干形状がずれた形状でもよく、たとえば、長径と短径の比が3:1程度までならよい。

【0021】

疎水性微粒子の添加量は、樹脂成分の質量基準で2〜8質量%が好ましい。特に2.5〜6質量%が好ましい。本発明における疎水性微粒子は一般の充填剤とは異なり、充填剤に比べて少量添加するものであるが、その比表面積が非常に大きいので、充填剤のような効果も奏する。また、この分野でよく知られている通常の有機又は無機充填剤を添加することも可能である。さらに、数mm以下、特に1mm以下の長さの短繊維その他の添加物たとえば難燃剤、着色剤などを添加することができる。

【0022】

一般的には、親水性の側鎖を有する樹脂には、表面を親水化した微粒子が分散し易く、樹脂内部で良好な分散状態を示す。一方、表面を疎水化した微粒子は、親水性の樹脂には、分散しにくく、樹脂の内部で凝集あるいは、沈降し易い。

【0023】

本発明実施の形態では、親水性の樹脂内部において、疎水性の微粒子を、凝集させることなく、樹脂内部に分布させる。更に、樹脂内部で、微粒子の線状の構造体又はデンドライト状構造を形成させることで、樹脂の強度を向上させる。そのために、樹脂成分(エポキシ樹脂の場合は酸硬化剤或いは必要に応じ、硬化促進剤などを含むことができる)と疎水性微粒子を適切な撹拌装置を用いて十分に撹拌する。一旦均一に混合した微粒子が、しばらくすると凝集を始め、デンドライト状の構造を形成する。このデンドライト状の構造が本発明の硬化した樹脂材料の機械的強度を向上する。親水性のシリカを親水性基を有する樹脂、たとえばエポキシ樹脂に撹拌分散すると、均一に分散するが、本発明の樹脂材料のようにデンドライト構造を形成することはない。

【0024】

以下の実施例1〜6では、親水性の側鎖を有する樹脂として、エポキシ樹脂を用い、微粒子として、シリカを用い、その効果を示す。

【0025】

エポキシ樹脂は、分子内に2個の炭素原子と1個の酸素原子からなるエポキシ基を2個以上含む化合物であって、適宜の硬化剤によって当該エポキシ基を開環反応させ、樹脂硬化物とし得る化合物であればどのようなものでも適用することができる。

【0026】

エポキシ樹脂としては、例えば、エピクロルヒドリンとビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、エピクロルヒドリンとビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、ノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、オルソクレゾールノボラック型エポキシ

樹脂、トリス(ヒドロキシフェニル)メタン型エポキシ樹脂、テトラフェニロールエタン型エポキシ樹脂などのグリシジルエーテル型エポキシ樹脂や、エピクロルヒドリンとカルボン酸との縮合によって得られるグリシジルエステル型エポキシ樹脂、トリグリシジルイソシアネートやエピクロルヒドリンとヒダントイン類との反応によって得られるヒダントイン型エポキシ樹脂のような複素環式エポキシ樹脂を、その好適な例として挙げることができる。またこれらは単独若しくは2種以上の混合物として適用することができる。

【0027】

エポキシ化合物用硬化剤と併用して、エポキシ化合物の硬化反応を促進あるいは制御するエポキシ化合物用硬化促進剤を添加してもよい。特に、酸無水物系硬化剤を添加した場合、その硬化反応はアミン系硬化剤等の他の硬化剤と比較して遅いため、エポキシ化合物用硬化促進剤を適用することが多い。エポキシ化合物用硬化促進剤としては、三級アミンまたはその塩、四級アンモニウム化合物、イミダゾール、アルカリ金属アルコキシド等を適用することができる。

【0028】

微粒子として用いたシリカの表面はシラノール基(SiOH基)が多数存在するため親水性を呈する。火炎法で形成されたシリカは比較的シラノール基が少ないといされるものの、やはりその表面にはSiOHが存在し、親水性である。

【0029】

樹脂の親水性もしくは疎水性に応じて、分散性を向上できるように、表面のシラノール基をアルキル基などに置換したシリカが、疎水化ナノシリカである。

【0030】

硬化前のエポキシ樹脂に親水性のナノシリカを分散させた場合に大きく粘度は上昇しないが、表面疎水化シリカを分散させた場合には粘度が高くなる傾向があり、チクソ性が見られることが知られている。

【0031】

チクソ性発生の原因は親水基を側鎖に持つエポキシ樹脂に対して、疎水化シリカ同士の間で疎水性相互作用(親水溶媒中で疎水性粒子同士に働く見掛けの力)が発生し表面疎水化シリカの構造体(ゲル状態)を形成するためと考えられる。

【0032】

以下の実施例では、このような構造体が硬化処理後にも維持されれば、硬化樹脂が強靱化されることを示す。本発明に係る樹脂材料は、本発明の所望する効果を阻害しない範囲で垂れ防止剤、沈降防止剤、消泡剤、レベリング剤、スリップ剤、分散剤、基材湿潤剤等の添加剤を含んでいてもよい。

【0033】

本発明に係る樹脂材料は、前記した各材料を基に、以下のようにして製造される。まず、母体となる樹脂中に剪断力及び伸長力のうちの少なくとも一方を加えながら、微粒子を混合する。なお、本発明の所望する効果を阻害しない範囲で、このとき必要に応じて無機酸化物、層状粘土化合物、層状雲母、及び微細エラストマーのうちの少なくとも1つを加えてもよい。これにによって、微粒子シリカをエポキシ樹脂中に分散させる。

【0034】

混合のための装置としては、自公転式攪拌装置を用いたが、剪断力や伸長力を加えながら混合可能な装置であればこれに限定されるものではない。例えば、ビーズミル混合機、3本ロールミル混合機、ホモジナイザー混合機、攪拌翼付樹脂混合機などを用いることができる。

【0035】

このようにして製造された本発明に係る樹脂材料は、モールド変圧器、スイッチギア、モータ、インバータなどの高電圧電気機器の絶縁と機械的強度が必要とされる箇所に使用することで、絶縁箇所の高強度・高耐圧でき、高電圧機器の信頼性が向上する。

以下に、本発明の効果を示す実施例を説明する。上記のほか、本発明の樹脂材料は、遮断器等の操作ロッド、絶縁ロッドなどに適用することができる。

【0036】

(実施例1)

実施例1では、エポキシ樹脂内部に添加した表面を疎水化したシリカの効果を示すために、表1及び2の構成からなる樹脂材料を作製した。表1は、本実施例で作成した樹脂材料に共通の構成成分とその質量比を示している。エポキシ樹脂は典型的なビスフェノールA型の構造を有し、モノマー1分子中に2つのエポキシ基を持っている。硬化剤としては、酸無水物である無水フタル酸を用いた。

【0037】

【表1】

【0038】

表1の共通の構成成分に、微粒子を添加することで、樹脂材料を作製する。微粒子なし及び2種類の微粒子を用意し、表2に示す樹脂材料(A)−(C)を作製した。

【0039】

表2に示すように、樹脂材料(A)は標準試料となるものであり、微粒子を添加していない。樹脂主剤(B)は表面を改質していない親水性のシリカ(アエロジル社製、Aerosil200)を添加したものであり、本発明の樹脂材料の比較試料である。樹脂主剤(C)が本発明に係わる樹脂材料であり、表面をメチル基で疎水化したシリカ(アエロジル社製、Aerosil RY200)を添加したものである。

【0040】

【表2】

【0041】

微粒子シリカの添加量は、樹脂材料全体に対して、3wt%とした。微粒子シリカの一次粒子径はいずれも12nm程度である。モールド変圧器用に用いられるエポキシ樹脂では、大量のマイクロメートルサイズ以上の大きさのシリカ等も添加される。これは材料のコスト低減と線膨張係数抑制のためである。しかし、本実施例では、微粒子による効果そのものを調べるため、マイクロサイズのシリカ等を添加しなかった。

【0042】

樹脂材料(A)〜(C)を硬化させた試験片は、以下のようにして作製した。まず、エポキシ樹脂、微粒子及び硬化剤を別々の容器に入れ、80℃に加熱する。

【0043】

次に、エポキシ樹脂に表2に示す微細粒子シリカと硬化剤を投入し、自公転式撹拌装置で撹拌する。そして、以下の手順で樹脂を硬化する。樹脂材料(A)〜(C)をそれぞれ、温度を保ったまま、金属製の型に流し込み、80℃にて8時間、140℃にて12時間保持して硬化させた。これを5時間除冷した後、型から取り外して、図1に示す試験片とした。

【0044】

作製した試験片を用いてASTM D5045に準拠し、三点曲げ試験にて試験片が破壊されるまで荷重をかけることによって破壊靭性値を測定した。表2の右列に、樹脂主剤(A)を硬化した試験片に対する破壊靭性値の相対値を示す。

【0045】

表2から、次のことが分かる。樹脂の破壊靭性は、微粒子を添加しない場合に比べ、微粒子シリカを添加することで、向上する。しかし、親水性シリカは、10%の向上しか得られないのに対して、疎水化シリカは、20%もの向上を示す。

【0046】

それぞれの微粒子シリカについて、硬化後の樹脂内部のおける分布の様子を断面SEM(走査型電子顕微鏡)で観測した。図2A、図2Bに結果を示す。図2Bに示す樹脂材料(C)の破線は、微粒子が密集している領域の境界を表わすもので、SEM画像に、発明者が記載したものである。

【0047】

図2Aに示す樹脂材料(B)では、親水性シリカが、樹脂内部で均一に分散していることが判る。これに対して、樹脂材料(C)では、疎水性シリカは、樹脂全体に分散しているが、破線で示すように、複数の線状の凝集体が見られる。

【0048】

これは、親水基を持つエポキシ樹脂に対して疎水化シリカ同士の間のチクソ性による構造体(ゲル状態)が、硬化処理後にも維持され、構造体の形成により、硬化樹脂が強靱化されたことを示す。

【0049】

(実施例2)

図2Bの樹脂材料(C)の破線は、およそ0.5μm程度以下の間隔に存在する微粒子の塊を繋げた場合の微粒子の存在する領域を表わす。線状の凝集体の長さ又は太さは1μm以上であり、これは、微粒子シリカの粒径12nmのおよそ100倍にあたる。微粒子シリカがゲル状態として機能するためには、微粒子100個相当がゲル状態の構成物に含まれる必要がある考えられる。

【0050】

線状の凝集体が樹脂全体に広がるためには、線状の凝集体間の最大間隔も、ゲルの構成物である線状構造の長さである微粒子100個相当(1μm)以上が必要である。

【0051】

しかし、複数の線状(デンドライト)の凝集体の最小間隔が大きいと、線状の凝集体は孤立した凝集体となり、樹脂全体に広がるゲル構造を形成することができない。従って、線状構造間の最小間隔は、微粒子100個相当以下であることが望ましい。

【0052】

(実施例3)

図2Bの樹脂材料(C)のSEM画像から判るように、複数の線状構造は、樹脂内部で互いに接して、網目状の構造体を形成する。

【0053】

図3A、図3Bはそれぞれ、樹脂材料(A)(微粒子なし)と疎水性シリカ添加樹脂(C)のクラック伸展機構の推定図である。微粒子なしの場合にはクラック伸展を阻害する構造が存在しないために、クラックは分岐を起こさず、この結果強い引き裂きの力が亀裂先端に伝わり、樹脂全体の破壊に至る。これに対し、ナノシリカ(表面疎水化)添加樹脂の場合には内部に形成された網目構造がクラック伸展を阻害・分岐し、亀裂先端での応力が分散し結果的に樹脂全体の破壊が抑制されると考えられる。

【0054】

図4A,図4Bに破断面の光学顕微鏡写真を示す。図4Aは微粒子を含まない樹脂材料の顕微鏡写真であり、図4Bは樹脂材料(c)の顕微鏡写真セある。ここでは、破断面をメチレンブルー溶液によって染色している。従って、黒色が染色されていない面であり(図4A)、線状模様がある法が染色されている面(図4B)である。図4A,図4Bから分ることは次の通りである。

【0055】

微粒子なしの樹脂(図4A)の破断面はほとんど染色されず、滑らかであり、破断が破壊方向にほとんど阻害を受けずに進んでいることが分かる。一方、疎水性シリカを添加した樹脂(図4B)の場合には、染色が明確に確認できる上、溝構造が多数見られ、線状の凝集体が複雑に入り組んだデンドライト状の構造によって破断が阻害されていることが見て取れる。

【0056】

このデンドライト状の構造は、親水性基を有する樹脂成分と疎水性基を有する微細粒子を撹拌・混合することによって樹脂相に一旦均一分散した微細粒子が、ある時間経過後に上記微細粒子が凝集し、あたかもデンドライトのような形状になることによって形成される。このデンドライト状の構造は3次元方向に広がっており、その結果としてあらゆる方向において硬化樹脂の対亀裂進展性が向上するのである。これに対し、ナノメートルオーダーの粒子径の微細粒子が樹脂相に均一分散している場合は、粒子が小さいために、亀裂進展を抑制する機能がなく、亀裂は容易に進展することが確認された。したがって、本発明におけるデンドライト状の凝集体は、微細粒子径を大きくしたような機能を発揮することが特徴である。

【0057】

以上から、微粒子が樹脂内部で形成する線状構造が、互いに接する網目構造を形成することが、強靭化に有効であることが判る。

【0058】

(実施例4)

実施例1で用いた疎水性シリカの平均粒径は12nmである。微粒子の平均粒径が小さいほど、粒子の体積に対する表面積は大きく、より少量の添加で、効果を発現する。

【0059】

微粒子シリカで形成可能な最小粒径は、1nmである。一方、サブマイクロメートル以上の粒径を有するシリカ粒子では、粒子の重さによる沈降が発生し易く、樹脂への分散の容易さは、シリカ表面の親水又は疎水性だけでは決まらない。従って、本発明の線状構造又はデンドライト状の構造を形成する手段をより容易に実現できる粒径は、1〜100nmである。

【0060】

(実施例5)

実施例1で用いた疎水性シリカは、通常のシリカの親水基をメチル基で置換したものである。同様の疎水性を与える有機化合物として、メトキシ基、アルキル基、アルコキシ基が存在する。

【0061】

(実施例6)

以上の樹脂材料を、モールド変圧器、スイッチギア、モータ、インバータなどの高電圧電気機器の絶縁が必要とされる箇所に使用する。絶縁箇所の高強度できるので、高電圧機器の信頼性を向上できる。例えば、実施例1の樹脂材料(C)をモールド変圧器に使用した場合について説明すると、図5に示すように、当該モールド変圧器1は、鉄心2と、この鉄心2に巻装された低電圧となる一次コイル3と、一次コイル3よりも外側に設けられた、一次コイル3よりも高電圧となる二次コイル4と、二次コイル4よりも外側に設けられた外周側シールド擬似コイル5とを有しており、これら一次コイル3、二次コイル4および外周側シールド擬似コイル5を絶縁樹脂材料6と一体に樹脂モールドする。ここで、絶縁樹脂材料6として、樹脂材料(C)を用いる。このときの組成物の粘度は100Pa/秒以下である。注形し易さからいえば、20〜30Pa/秒の粘度になるように調整するのが、用途に関係なく、好ましい。

【0062】

絶縁材料6は以下のように形成する。モールドに未硬化樹脂と微粒子と硬化剤を自公転式撹拌装置等で撹拌して混合した混合液を圧力注入する。樹脂材料(C)の未硬化樹脂と微粒子と硬化剤の混合液は、そのチキソ性のために、粘度が高い傾向にあり、モールド内にボイドが発生しやすい。ボイドを防ぐためには、トランスファー成型や射出成型などの加圧注型を用いることができる。混合液を注入後に、樹脂を硬化し、絶縁材料6を形成する。更に、絶縁材料6を形成する前に、予め、コイルを形成するエナメル巻線の微細な隙間に、ワニスを塗布することで、コイルと樹脂間のボイドを確実に防ぐことができる。

【0063】

なお、外周側シールド擬似コイル5は、絶縁樹脂材料6を介して二次コイル4の一端に接地電位と接続されている。このようなモールド変圧器1とすれば、本発明に係る樹脂材料を用いているので破壊靱性が向上され、強度が向上している。そのため、モールド変圧器1の小型化、軽量化、高寿命化を図ることができる。また、本発明に係る樹脂材料は、クラックが発生した劣化部位での放電が抑制され、モールド変圧器1に部分放電を生ずることもなく、長期間の信頼性を保持でき、長期間の運転を可能にする。また、従来技術の変圧器と同等の大きさでより高電圧まで使用することができる。

【産業上の利用可能性】

【0064】

本発明による樹脂材料は、耐亀裂性に優れ、強度が高く、各種電気機器のモールド材、絶縁基板などに利用することができる。

【符号の説明】

【0065】

1:モールド変圧器

2:鉄心

3:一次コイル

4:二次コイル

5:外周側シールド擬似コイル

6:絶縁樹脂材料

【技術分野】

【0001】

本発明は、絶縁樹脂材料及びこれを電気絶縁が必要な箇所に用いた高電圧機器に関する。

【背景技術】

【0002】

モールド変圧器、スイッチギア、モータ、インバータを代表とする高電圧機器においては、省エネルギー、省資源化の観点から、小型化による高効率化が進められている。絶縁樹脂を用いた高電圧機器では、小型化が進むと、絶縁樹脂の薄膜化によるクラック発生と絶縁劣化が問題となる。従って、絶縁樹脂の更なる高強度化と高耐圧化が必須である。

【0003】

絶縁樹脂を高強度、高耐圧化するためには、樹脂に微粒子を添加した樹脂材料が有効である。特に、直径が1〜100ナノメートルの微粒子は、微粒子の体積に対する、表面の面積が大きく、少量の添加で樹脂の特性を改善できることが期待されている。

【0004】

樹脂に微粒子を添加した絶縁樹脂材料として、以下の公知技術がある。特許文献1では、カルボキシル基含有樹脂に、ポリヒドロキシカルボン酸エステル系添加剤とシリカを添加することで、耐熱性・密着性・電気絶縁性の経時安定性が向上するとしている。特に、親水性シリカを用いるとチクソ性が向上し、樹脂のコーティング性が向上するとしている。

【0005】

特許文献2では、エポキシ樹脂に、ナノ粒子とブロック共重合体を添加することで、弾性率、耐熱性、靭性が向上するとしている。特に、ナノ無機粒子の表面を疎水化することで、エポキシ樹脂への分散性が向上するとしている。

【0006】

特許文献3では、エポキシ樹脂に繊維基材、ブルーサイトと超微粒子シリカを添加することで、樹脂と銅箔との密着性が向上するプリプレグが開示されている。特に、疎水化処理されたシリカにより、分散性が良好となるとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】:特開2005−241977号公報

【特許文献2】:特開2008−31193号公報

【特許文献3】:特開平9−326559号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

絶縁樹脂内部で、粒子が凝集すると、樹脂の機械的強度や耐電圧性は改善されないが、微粒子が樹脂内で均一に分散することで改善されることが知られている。しかしながら、微粒子を均一分散すると、硬化した樹脂材料の機械的や耐電圧正は向上せず、特に耐亀裂進展性が改善されないことが分かった。従って、樹脂内部での微粒子の分布は、樹脂の特性を決定する主要因子の一つである。機械的強度及び耐電圧性を向上できる微粒子の分布を特定し、その微粒子の分布を実現できる微粒子と樹脂の組合せを特定することが重要な課題である。

【0009】

特許文献1−3は、このような観点から、微粒子と樹脂材料の組合せを選択するものではなく、また最適な構成を開示するものではない。

【0010】

本発明の目的は、樹脂材料の機械的強度及び耐電圧性を向上することであり、本樹脂材料を高電圧機器に用いることで、信頼性を向上できる高電圧機器を提供することである。

【課題を解決するための手段】

【0011】

本発明は、微粒子と樹脂成分とを含む硬化物であって、前記微粒子は表面に疎水基を有し、前記樹脂成分が側鎖に親水基を有し、上記微粒子が上記樹脂内部で複数の線状の凝集体を形成している樹脂材料を提供するものである。また、本発明は上記樹脂材料を用いた電気機器を提供するものである。

【発明の効果】

【0012】

本発明によれば、高強度かつ高耐圧な絶縁用樹脂材料を形成することができ、この樹脂材料を用いた高電圧機器の小型化に貢献する。

【図面の簡単な説明】

【0013】

【図1】三点曲げ試験を行う試験片の形状と三点曲げ試験の概要を説明する説明図である。

【図2A】樹脂主剤(B)の断面をSEM(走査型顕微鏡)で観察した画像である。

【図2B】樹脂主剤(C)の断面をSEM(走査型顕微鏡)で観察した画像である。

【図3A】樹脂材料(A)のクラック伸展機構の推定図である。

【図3B】樹脂材料(C)のクラック伸展機構の推定図である。

【図4A】樹脂材料(A)の破断面をメチレンブルー溶液によって染色した後の光学顕微鏡写真である。

【図4B】樹脂材料(C)の破断面をメチレンブルー溶液によって染色した後の光学顕微鏡写真である。

【図5】本発明に係る電気機器用絶縁注型樹脂を高電圧電気機器であるモールド変圧器に使用した様子を示す一部断面図である。

【発明を実施するための形態】

【0014】

前記課題を解決するため、本発明は、表面に疎水基を有する微粒子が、側鎖に親水基を有する樹脂に含まれ、かつ、上記微粒子が上記樹脂内部で線状構造を形成して、デンドライト状の構造を形成した樹脂材料とするものである。また、上記樹脂材料を絶縁が必要な箇所に用いた高電圧機器とする。前記特許文献3においてはプリプレグを得るため、ガラスクロスなどの長繊維を用いた繊維基材を含むため、疎水性微粒子を樹脂相に十分に分散したとしても、その後微粒子が凝集してデンドライト状の構造を取りえないので、これによって耐亀裂進展性を向上することはできない。

【0015】

なお、本発明による前記樹脂材料の構成(樹脂相とデンドライト状の微粒子凝集体)は、硬化物の構造であり、硬化前の樹脂組成物の構成を規定するものではない。

【0016】

本発明に係る樹脂材料は、特に高電圧機器の機械的強度が望まれる絶縁が必要な箇所に使用される絶縁樹脂材料であって、表面を疎水基で改質した微粒子が、親水基を側鎖に有する樹脂内部に含まれており、かつ、微粒子が樹脂内部で線状構造又はデンドライト状構造を有する。

【0017】

樹脂としては、側鎖に水酸基を有するエポキシ樹脂、側鎖にカルボキシル基を有するポリメチルメタクリレートに代表されるアクリル樹脂、アミド結合を有するナイロンのように、親水性の側鎖を有する樹脂を適用できる。

【0018】

微粒子としては、無機化合物、有機化合物又は有機無機複合体がある。無機化合物は、シリカ、シリコーンなどのケイ素化合物、アルミナ、酸化チタンなどの無機酸化物、窒化アルミニウムなどの窒化物で代表される無機窒化物などの無機化合物がある。有機化合物は、スチレンブタジエンゴム、ニトリルゴムなどの有機エラストマーなどの有機化合物である。有機無機複合体は、雲母などの無機鉱物の表面を有機塩で修飾した有機クレイなどの有機無機複合体である。上記微粒子の表面は、メチル基、メトキシ基、アルキル基、アルコキシ基に代表される疎水性の基を有する化合物で改質された微粒子を適用できる。

【0019】

また、微粒子表面を改質する化合物の親水性が、樹脂の側鎖の親水性よりも低い関係にある、微粒子と樹脂の組合せを適用することもできる。

【0020】

微粒子の形状は球形が好ましいが、不定形微粒子が含まれていてもよい。本発明のおいて、球形とは、真球だけでなく、真球から若干形状がずれた形状でもよく、たとえば、長径と短径の比が3:1程度までならよい。

【0021】

疎水性微粒子の添加量は、樹脂成分の質量基準で2〜8質量%が好ましい。特に2.5〜6質量%が好ましい。本発明における疎水性微粒子は一般の充填剤とは異なり、充填剤に比べて少量添加するものであるが、その比表面積が非常に大きいので、充填剤のような効果も奏する。また、この分野でよく知られている通常の有機又は無機充填剤を添加することも可能である。さらに、数mm以下、特に1mm以下の長さの短繊維その他の添加物たとえば難燃剤、着色剤などを添加することができる。

【0022】

一般的には、親水性の側鎖を有する樹脂には、表面を親水化した微粒子が分散し易く、樹脂内部で良好な分散状態を示す。一方、表面を疎水化した微粒子は、親水性の樹脂には、分散しにくく、樹脂の内部で凝集あるいは、沈降し易い。

【0023】

本発明実施の形態では、親水性の樹脂内部において、疎水性の微粒子を、凝集させることなく、樹脂内部に分布させる。更に、樹脂内部で、微粒子の線状の構造体又はデンドライト状構造を形成させることで、樹脂の強度を向上させる。そのために、樹脂成分(エポキシ樹脂の場合は酸硬化剤或いは必要に応じ、硬化促進剤などを含むことができる)と疎水性微粒子を適切な撹拌装置を用いて十分に撹拌する。一旦均一に混合した微粒子が、しばらくすると凝集を始め、デンドライト状の構造を形成する。このデンドライト状の構造が本発明の硬化した樹脂材料の機械的強度を向上する。親水性のシリカを親水性基を有する樹脂、たとえばエポキシ樹脂に撹拌分散すると、均一に分散するが、本発明の樹脂材料のようにデンドライト構造を形成することはない。

【0024】

以下の実施例1〜6では、親水性の側鎖を有する樹脂として、エポキシ樹脂を用い、微粒子として、シリカを用い、その効果を示す。

【0025】

エポキシ樹脂は、分子内に2個の炭素原子と1個の酸素原子からなるエポキシ基を2個以上含む化合物であって、適宜の硬化剤によって当該エポキシ基を開環反応させ、樹脂硬化物とし得る化合物であればどのようなものでも適用することができる。

【0026】

エポキシ樹脂としては、例えば、エピクロルヒドリンとビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、エピクロルヒドリンとビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、ノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、オルソクレゾールノボラック型エポキシ

樹脂、トリス(ヒドロキシフェニル)メタン型エポキシ樹脂、テトラフェニロールエタン型エポキシ樹脂などのグリシジルエーテル型エポキシ樹脂や、エピクロルヒドリンとカルボン酸との縮合によって得られるグリシジルエステル型エポキシ樹脂、トリグリシジルイソシアネートやエピクロルヒドリンとヒダントイン類との反応によって得られるヒダントイン型エポキシ樹脂のような複素環式エポキシ樹脂を、その好適な例として挙げることができる。またこれらは単独若しくは2種以上の混合物として適用することができる。

【0027】

エポキシ化合物用硬化剤と併用して、エポキシ化合物の硬化反応を促進あるいは制御するエポキシ化合物用硬化促進剤を添加してもよい。特に、酸無水物系硬化剤を添加した場合、その硬化反応はアミン系硬化剤等の他の硬化剤と比較して遅いため、エポキシ化合物用硬化促進剤を適用することが多い。エポキシ化合物用硬化促進剤としては、三級アミンまたはその塩、四級アンモニウム化合物、イミダゾール、アルカリ金属アルコキシド等を適用することができる。

【0028】

微粒子として用いたシリカの表面はシラノール基(SiOH基)が多数存在するため親水性を呈する。火炎法で形成されたシリカは比較的シラノール基が少ないといされるものの、やはりその表面にはSiOHが存在し、親水性である。

【0029】

樹脂の親水性もしくは疎水性に応じて、分散性を向上できるように、表面のシラノール基をアルキル基などに置換したシリカが、疎水化ナノシリカである。

【0030】

硬化前のエポキシ樹脂に親水性のナノシリカを分散させた場合に大きく粘度は上昇しないが、表面疎水化シリカを分散させた場合には粘度が高くなる傾向があり、チクソ性が見られることが知られている。

【0031】

チクソ性発生の原因は親水基を側鎖に持つエポキシ樹脂に対して、疎水化シリカ同士の間で疎水性相互作用(親水溶媒中で疎水性粒子同士に働く見掛けの力)が発生し表面疎水化シリカの構造体(ゲル状態)を形成するためと考えられる。

【0032】

以下の実施例では、このような構造体が硬化処理後にも維持されれば、硬化樹脂が強靱化されることを示す。本発明に係る樹脂材料は、本発明の所望する効果を阻害しない範囲で垂れ防止剤、沈降防止剤、消泡剤、レベリング剤、スリップ剤、分散剤、基材湿潤剤等の添加剤を含んでいてもよい。

【0033】

本発明に係る樹脂材料は、前記した各材料を基に、以下のようにして製造される。まず、母体となる樹脂中に剪断力及び伸長力のうちの少なくとも一方を加えながら、微粒子を混合する。なお、本発明の所望する効果を阻害しない範囲で、このとき必要に応じて無機酸化物、層状粘土化合物、層状雲母、及び微細エラストマーのうちの少なくとも1つを加えてもよい。これにによって、微粒子シリカをエポキシ樹脂中に分散させる。

【0034】

混合のための装置としては、自公転式攪拌装置を用いたが、剪断力や伸長力を加えながら混合可能な装置であればこれに限定されるものではない。例えば、ビーズミル混合機、3本ロールミル混合機、ホモジナイザー混合機、攪拌翼付樹脂混合機などを用いることができる。

【0035】

このようにして製造された本発明に係る樹脂材料は、モールド変圧器、スイッチギア、モータ、インバータなどの高電圧電気機器の絶縁と機械的強度が必要とされる箇所に使用することで、絶縁箇所の高強度・高耐圧でき、高電圧機器の信頼性が向上する。

以下に、本発明の効果を示す実施例を説明する。上記のほか、本発明の樹脂材料は、遮断器等の操作ロッド、絶縁ロッドなどに適用することができる。

【0036】

(実施例1)

実施例1では、エポキシ樹脂内部に添加した表面を疎水化したシリカの効果を示すために、表1及び2の構成からなる樹脂材料を作製した。表1は、本実施例で作成した樹脂材料に共通の構成成分とその質量比を示している。エポキシ樹脂は典型的なビスフェノールA型の構造を有し、モノマー1分子中に2つのエポキシ基を持っている。硬化剤としては、酸無水物である無水フタル酸を用いた。

【0037】

【表1】

【0038】

表1の共通の構成成分に、微粒子を添加することで、樹脂材料を作製する。微粒子なし及び2種類の微粒子を用意し、表2に示す樹脂材料(A)−(C)を作製した。

【0039】

表2に示すように、樹脂材料(A)は標準試料となるものであり、微粒子を添加していない。樹脂主剤(B)は表面を改質していない親水性のシリカ(アエロジル社製、Aerosil200)を添加したものであり、本発明の樹脂材料の比較試料である。樹脂主剤(C)が本発明に係わる樹脂材料であり、表面をメチル基で疎水化したシリカ(アエロジル社製、Aerosil RY200)を添加したものである。

【0040】

【表2】

【0041】

微粒子シリカの添加量は、樹脂材料全体に対して、3wt%とした。微粒子シリカの一次粒子径はいずれも12nm程度である。モールド変圧器用に用いられるエポキシ樹脂では、大量のマイクロメートルサイズ以上の大きさのシリカ等も添加される。これは材料のコスト低減と線膨張係数抑制のためである。しかし、本実施例では、微粒子による効果そのものを調べるため、マイクロサイズのシリカ等を添加しなかった。

【0042】

樹脂材料(A)〜(C)を硬化させた試験片は、以下のようにして作製した。まず、エポキシ樹脂、微粒子及び硬化剤を別々の容器に入れ、80℃に加熱する。

【0043】

次に、エポキシ樹脂に表2に示す微細粒子シリカと硬化剤を投入し、自公転式撹拌装置で撹拌する。そして、以下の手順で樹脂を硬化する。樹脂材料(A)〜(C)をそれぞれ、温度を保ったまま、金属製の型に流し込み、80℃にて8時間、140℃にて12時間保持して硬化させた。これを5時間除冷した後、型から取り外して、図1に示す試験片とした。

【0044】

作製した試験片を用いてASTM D5045に準拠し、三点曲げ試験にて試験片が破壊されるまで荷重をかけることによって破壊靭性値を測定した。表2の右列に、樹脂主剤(A)を硬化した試験片に対する破壊靭性値の相対値を示す。

【0045】

表2から、次のことが分かる。樹脂の破壊靭性は、微粒子を添加しない場合に比べ、微粒子シリカを添加することで、向上する。しかし、親水性シリカは、10%の向上しか得られないのに対して、疎水化シリカは、20%もの向上を示す。

【0046】

それぞれの微粒子シリカについて、硬化後の樹脂内部のおける分布の様子を断面SEM(走査型電子顕微鏡)で観測した。図2A、図2Bに結果を示す。図2Bに示す樹脂材料(C)の破線は、微粒子が密集している領域の境界を表わすもので、SEM画像に、発明者が記載したものである。

【0047】

図2Aに示す樹脂材料(B)では、親水性シリカが、樹脂内部で均一に分散していることが判る。これに対して、樹脂材料(C)では、疎水性シリカは、樹脂全体に分散しているが、破線で示すように、複数の線状の凝集体が見られる。

【0048】

これは、親水基を持つエポキシ樹脂に対して疎水化シリカ同士の間のチクソ性による構造体(ゲル状態)が、硬化処理後にも維持され、構造体の形成により、硬化樹脂が強靱化されたことを示す。

【0049】

(実施例2)

図2Bの樹脂材料(C)の破線は、およそ0.5μm程度以下の間隔に存在する微粒子の塊を繋げた場合の微粒子の存在する領域を表わす。線状の凝集体の長さ又は太さは1μm以上であり、これは、微粒子シリカの粒径12nmのおよそ100倍にあたる。微粒子シリカがゲル状態として機能するためには、微粒子100個相当がゲル状態の構成物に含まれる必要がある考えられる。

【0050】

線状の凝集体が樹脂全体に広がるためには、線状の凝集体間の最大間隔も、ゲルの構成物である線状構造の長さである微粒子100個相当(1μm)以上が必要である。

【0051】

しかし、複数の線状(デンドライト)の凝集体の最小間隔が大きいと、線状の凝集体は孤立した凝集体となり、樹脂全体に広がるゲル構造を形成することができない。従って、線状構造間の最小間隔は、微粒子100個相当以下であることが望ましい。

【0052】

(実施例3)

図2Bの樹脂材料(C)のSEM画像から判るように、複数の線状構造は、樹脂内部で互いに接して、網目状の構造体を形成する。

【0053】

図3A、図3Bはそれぞれ、樹脂材料(A)(微粒子なし)と疎水性シリカ添加樹脂(C)のクラック伸展機構の推定図である。微粒子なしの場合にはクラック伸展を阻害する構造が存在しないために、クラックは分岐を起こさず、この結果強い引き裂きの力が亀裂先端に伝わり、樹脂全体の破壊に至る。これに対し、ナノシリカ(表面疎水化)添加樹脂の場合には内部に形成された網目構造がクラック伸展を阻害・分岐し、亀裂先端での応力が分散し結果的に樹脂全体の破壊が抑制されると考えられる。

【0054】

図4A,図4Bに破断面の光学顕微鏡写真を示す。図4Aは微粒子を含まない樹脂材料の顕微鏡写真であり、図4Bは樹脂材料(c)の顕微鏡写真セある。ここでは、破断面をメチレンブルー溶液によって染色している。従って、黒色が染色されていない面であり(図4A)、線状模様がある法が染色されている面(図4B)である。図4A,図4Bから分ることは次の通りである。

【0055】

微粒子なしの樹脂(図4A)の破断面はほとんど染色されず、滑らかであり、破断が破壊方向にほとんど阻害を受けずに進んでいることが分かる。一方、疎水性シリカを添加した樹脂(図4B)の場合には、染色が明確に確認できる上、溝構造が多数見られ、線状の凝集体が複雑に入り組んだデンドライト状の構造によって破断が阻害されていることが見て取れる。

【0056】

このデンドライト状の構造は、親水性基を有する樹脂成分と疎水性基を有する微細粒子を撹拌・混合することによって樹脂相に一旦均一分散した微細粒子が、ある時間経過後に上記微細粒子が凝集し、あたかもデンドライトのような形状になることによって形成される。このデンドライト状の構造は3次元方向に広がっており、その結果としてあらゆる方向において硬化樹脂の対亀裂進展性が向上するのである。これに対し、ナノメートルオーダーの粒子径の微細粒子が樹脂相に均一分散している場合は、粒子が小さいために、亀裂進展を抑制する機能がなく、亀裂は容易に進展することが確認された。したがって、本発明におけるデンドライト状の凝集体は、微細粒子径を大きくしたような機能を発揮することが特徴である。

【0057】

以上から、微粒子が樹脂内部で形成する線状構造が、互いに接する網目構造を形成することが、強靭化に有効であることが判る。

【0058】

(実施例4)

実施例1で用いた疎水性シリカの平均粒径は12nmである。微粒子の平均粒径が小さいほど、粒子の体積に対する表面積は大きく、より少量の添加で、効果を発現する。

【0059】

微粒子シリカで形成可能な最小粒径は、1nmである。一方、サブマイクロメートル以上の粒径を有するシリカ粒子では、粒子の重さによる沈降が発生し易く、樹脂への分散の容易さは、シリカ表面の親水又は疎水性だけでは決まらない。従って、本発明の線状構造又はデンドライト状の構造を形成する手段をより容易に実現できる粒径は、1〜100nmである。

【0060】

(実施例5)

実施例1で用いた疎水性シリカは、通常のシリカの親水基をメチル基で置換したものである。同様の疎水性を与える有機化合物として、メトキシ基、アルキル基、アルコキシ基が存在する。

【0061】

(実施例6)

以上の樹脂材料を、モールド変圧器、スイッチギア、モータ、インバータなどの高電圧電気機器の絶縁が必要とされる箇所に使用する。絶縁箇所の高強度できるので、高電圧機器の信頼性を向上できる。例えば、実施例1の樹脂材料(C)をモールド変圧器に使用した場合について説明すると、図5に示すように、当該モールド変圧器1は、鉄心2と、この鉄心2に巻装された低電圧となる一次コイル3と、一次コイル3よりも外側に設けられた、一次コイル3よりも高電圧となる二次コイル4と、二次コイル4よりも外側に設けられた外周側シールド擬似コイル5とを有しており、これら一次コイル3、二次コイル4および外周側シールド擬似コイル5を絶縁樹脂材料6と一体に樹脂モールドする。ここで、絶縁樹脂材料6として、樹脂材料(C)を用いる。このときの組成物の粘度は100Pa/秒以下である。注形し易さからいえば、20〜30Pa/秒の粘度になるように調整するのが、用途に関係なく、好ましい。

【0062】

絶縁材料6は以下のように形成する。モールドに未硬化樹脂と微粒子と硬化剤を自公転式撹拌装置等で撹拌して混合した混合液を圧力注入する。樹脂材料(C)の未硬化樹脂と微粒子と硬化剤の混合液は、そのチキソ性のために、粘度が高い傾向にあり、モールド内にボイドが発生しやすい。ボイドを防ぐためには、トランスファー成型や射出成型などの加圧注型を用いることができる。混合液を注入後に、樹脂を硬化し、絶縁材料6を形成する。更に、絶縁材料6を形成する前に、予め、コイルを形成するエナメル巻線の微細な隙間に、ワニスを塗布することで、コイルと樹脂間のボイドを確実に防ぐことができる。

【0063】

なお、外周側シールド擬似コイル5は、絶縁樹脂材料6を介して二次コイル4の一端に接地電位と接続されている。このようなモールド変圧器1とすれば、本発明に係る樹脂材料を用いているので破壊靱性が向上され、強度が向上している。そのため、モールド変圧器1の小型化、軽量化、高寿命化を図ることができる。また、本発明に係る樹脂材料は、クラックが発生した劣化部位での放電が抑制され、モールド変圧器1に部分放電を生ずることもなく、長期間の信頼性を保持でき、長期間の運転を可能にする。また、従来技術の変圧器と同等の大きさでより高電圧まで使用することができる。

【産業上の利用可能性】

【0064】

本発明による樹脂材料は、耐亀裂性に優れ、強度が高く、各種電気機器のモールド材、絶縁基板などに利用することができる。

【符号の説明】

【0065】

1:モールド変圧器

2:鉄心

3:一次コイル

4:二次コイル

5:外周側シールド擬似コイル

6:絶縁樹脂材料

【特許請求の範囲】

【請求項1】

微粒子と樹脂成分とを含む硬化物であって、前記微粒子は表面に疎水基を有し、粒子径が200nm以下であって、前記樹脂成分が側鎖に親水基を有するものであって、かつ、上記微粒子が上記樹脂内部で複数の線状の凝集体を形成して、デンドライト状の構造を形成していることを特徴とする樹脂材料。

【請求項2】

前記凝集体がデンドライト状の構造を有し、そのデンドライト状の構造が樹脂材料内で3次元方向に伸長していることを特徴とする請求項1記載の樹脂材料。

【請求項3】

請求項1に記載の樹脂材料において、上記線状の凝集体の長さ又は太さが微粒子の粒径の100倍以上であり、複数の線状の凝集体の最大間隔が、微粒子の粒径の100倍以上であり、かつ、複数の線状の凝集体の最小間隔が微粒子の粒径の100倍以下であることを特徴とした樹脂材料。

【請求項4】

請求項1又は2に記載の樹脂材料において、上記複数の線状の凝集体を枝とするデンドライト状の構造を形成することを特徴する樹脂材料。

【請求項5】

請求項1〜3のいずれかに記載の樹脂材料において、上記親水基を持つ樹脂がエポキシ樹脂であることを特徴とする樹脂材料。

【請求項6】

請求項1〜4のいずれかに記載の樹脂材料において、上記疎水基を持つ微細粒子の一次粒子径が1〜100nmであることを特徴とする樹脂材料。

【請求項7】

請求項1〜5のいずれかに記載のいずれかの樹脂材料において、上記微細粒子が表面を有機化合物で修飾したシリカであることを特徴とする樹脂材料。

【請求項8】

請求項7における有機化合物がメチル基、メトキシ基、アルキル基、アルコキシ基の少なくとも1種の疎水性基を有するものであることを特徴とする樹脂材料。

【請求項9】

樹脂成分の質量に対し2〜8質量%の、平均粒径が1〜200nmの微粒子とエポキシ樹脂成分とを含む硬化物であって、前記微粒子は表面に疎水基を有し、前記樹脂成分が側鎖に親水基を有するものであって、かつ、上記微粒子が上記樹脂内部で複数の線状の凝集体を形成して、3次元方向に伸長したデンドライト状の構造を形成していることを特徴とする樹脂材料。

【請求項10】

前記微粒子は短径1に対し長径が3以下の球形であることを特徴とする請求項9記載の樹脂材料。

【請求項11】

絶縁材料と導電部とを有する電気機器であって、前記絶縁材料の機械的強度と絶縁性が要求される少なくとも一部に請求項1〜7のいずれかに記載の樹脂材料を用いたことを特徴とする高電圧機器。

【請求項12】

絶縁材料と導電部とを有する電気機器であって、前記絶縁材料の機械的強度と絶縁性が要求される少なくとも一部に請求項9又は10に記載の樹脂材料を用いたことを特徴とする高電圧機器。

【請求項1】

微粒子と樹脂成分とを含む硬化物であって、前記微粒子は表面に疎水基を有し、粒子径が200nm以下であって、前記樹脂成分が側鎖に親水基を有するものであって、かつ、上記微粒子が上記樹脂内部で複数の線状の凝集体を形成して、デンドライト状の構造を形成していることを特徴とする樹脂材料。

【請求項2】

前記凝集体がデンドライト状の構造を有し、そのデンドライト状の構造が樹脂材料内で3次元方向に伸長していることを特徴とする請求項1記載の樹脂材料。

【請求項3】

請求項1に記載の樹脂材料において、上記線状の凝集体の長さ又は太さが微粒子の粒径の100倍以上であり、複数の線状の凝集体の最大間隔が、微粒子の粒径の100倍以上であり、かつ、複数の線状の凝集体の最小間隔が微粒子の粒径の100倍以下であることを特徴とした樹脂材料。

【請求項4】

請求項1又は2に記載の樹脂材料において、上記複数の線状の凝集体を枝とするデンドライト状の構造を形成することを特徴する樹脂材料。

【請求項5】

請求項1〜3のいずれかに記載の樹脂材料において、上記親水基を持つ樹脂がエポキシ樹脂であることを特徴とする樹脂材料。

【請求項6】

請求項1〜4のいずれかに記載の樹脂材料において、上記疎水基を持つ微細粒子の一次粒子径が1〜100nmであることを特徴とする樹脂材料。

【請求項7】

請求項1〜5のいずれかに記載のいずれかの樹脂材料において、上記微細粒子が表面を有機化合物で修飾したシリカであることを特徴とする樹脂材料。

【請求項8】

請求項7における有機化合物がメチル基、メトキシ基、アルキル基、アルコキシ基の少なくとも1種の疎水性基を有するものであることを特徴とする樹脂材料。

【請求項9】

樹脂成分の質量に対し2〜8質量%の、平均粒径が1〜200nmの微粒子とエポキシ樹脂成分とを含む硬化物であって、前記微粒子は表面に疎水基を有し、前記樹脂成分が側鎖に親水基を有するものであって、かつ、上記微粒子が上記樹脂内部で複数の線状の凝集体を形成して、3次元方向に伸長したデンドライト状の構造を形成していることを特徴とする樹脂材料。

【請求項10】

前記微粒子は短径1に対し長径が3以下の球形であることを特徴とする請求項9記載の樹脂材料。

【請求項11】

絶縁材料と導電部とを有する電気機器であって、前記絶縁材料の機械的強度と絶縁性が要求される少なくとも一部に請求項1〜7のいずれかに記載の樹脂材料を用いたことを特徴とする高電圧機器。

【請求項12】

絶縁材料と導電部とを有する電気機器であって、前記絶縁材料の機械的強度と絶縁性が要求される少なくとも一部に請求項9又は10に記載の樹脂材料を用いたことを特徴とする高電圧機器。

【図1】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【公開番号】特開2012−57121(P2012−57121A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−204208(P2010−204208)

【出願日】平成22年9月13日(2010.9.13)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月13日(2010.9.13)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]