樹脂板材の結合構造および樹脂板材の結合方法

【課題】 連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際の強度を高める。

【解決手段】 連続繊維シート25を埋設した熱可塑性樹脂26の板材22c,23aを複数枚重ね合わせて熱溶着部24で結合する際に、複数枚の板材22c,23aは熱溶着部24において断面U字状に屈曲し、その部分で連続繊維シート25が剪断力の方向に対して直交する方向に延びているため、熱溶着部24において単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材22c,23aにボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂26と連続繊維シート25とが剥離したりして強度低下の原因となるのを防止することができる。

【解決手段】 連続繊維シート25を埋設した熱可塑性樹脂26の板材22c,23aを複数枚重ね合わせて熱溶着部24で結合する際に、複数枚の板材22c,23aは熱溶着部24において断面U字状に屈曲し、その部分で連続繊維シート25が剪断力の方向に対して直交する方向に延びているため、熱溶着部24において単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材22c,23aにボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂26と連続繊維シート25とが剥離したりして強度低下の原因となるのを防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する樹脂板材の結合構造および樹脂板材の結合方法に関する。

【背景技術】

【0002】

繊維強化樹脂の板材を重ね合わせて結合する従来の手法として、結合部の樹脂を加熱溶融して溶着するものや、結合部に形成した孔を貫通するボルトやリベットを用いるものが知られている。

【0003】

また炭素繊維で補強した2枚の熱可塑性樹脂の板材の端縁部どうしを重ね合わせ、その部分に電流を流して抵抗溶着する際に、前記端縁部における炭素繊維の配向方向を熱可塑性樹脂の板材の厚さ方向に設定することで電気抵抗を増加させ、発熱量の増加により確実な溶着を可能にするものが、下記特許文献1により公知である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4289426号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、結合部の樹脂を加熱溶融して溶着する従来の手法では、2枚の熱可塑性樹脂の板材を剥離させる荷重が作用した場合に、せっかくの繊維が剥離強度の向上に殆ど寄与しないために、熱可塑性樹脂の板材が接合面から容易に剥離してしまう問題があった。

【0006】

またボルトやリベットを用いる従来の手法では、熱可塑性樹脂にボルト孔やリベット孔を形成する必要があるため、加工工数が増加してコストアップの要因になるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂と繊維とが剥離したりして強度低下の原因となる問題があった。

【0007】

また上記特許文献1のものは、熱可塑性樹脂の板材の端縁部における炭素繊維の配向方向を、その他の部分における炭素繊維の配向方向と異ならせる必要があるため、製造工程が複雑化してコストアップの要因になるだけでなく、配向方向が切り換わる部分で炭素繊維が不連続になって強度が局部的に低くなり、その部分が破断する可能性があった。

【0008】

本発明は前述の事情に鑑みてなされたもので、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際の強度を高めることを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載された発明によれば、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する樹脂板材の結合構造であって、前記複数枚の板材は前記熱溶着部において断面U字状に屈曲することを特徴とする樹脂板材の結合構造が提案される。

【0010】

また請求項2に記載された発明によれば、請求項1の構成に加えて、前記熱溶着部は軸対称なカップ状であることを特徴とする樹脂板材の結合構造が提案される。

【0011】

また請求項3に記載された発明によれば、請求項1または請求項2の構成に加えて、前記熱溶着部はアンダーカット部を有することを特徴とする樹脂板材の結合構造が提案される。

【0012】

また請求項4に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記複数枚の板材は前記熱溶着部で結合されて閉断面の部材を構成することを特徴とする樹脂板材の結合構造が提案される。

【0013】

また請求項5に記載された発明によれば、請求項4の構成に加えて、前記閉断面の部材は自動車のバンパービームあるいは前記バンパービームの車幅方向端部から後上方に延びるロアメンバであることを特徴とする樹脂板材の結合構造が提案される。

【0014】

また請求項6に記載された発明によれば、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する樹脂板材の結合方法であって、複数枚重ね合わせた前記板材の前記熱溶着部を予備加熱する工程と、予備加熱した前記熱溶着部をパンチおよびダイでプレス加工して断面U字状に屈曲する工程とを含むことを特徴とする樹脂板材の結合方法が提案される。

【0015】

また請求項7に記載された発明によれば、請求項6の構成に加えて、前記熱溶着部は軸対称なカップ状であってアンダーカット部を有しており、前記ダイは2分割されていることを特徴とする樹脂板材の結合方法が提案される。

【0016】

尚、実施の形態の第1部材22および第2部材23は本発明の板材に対応する。

【発明の効果】

【0017】

請求項1の構成によれば、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて結合する熱溶着部が断面U字状に屈曲するので、複数枚の板材を異なる方向に引っ張って熱可塑性樹脂どうしの溶着部に剪断荷重が加わったとき、あるいは複数枚の板材を相互に引き剥がす剥離荷重が加わったとき、熱溶着部において連続繊維シートが剪断力の方向に対して直交する方向に延びていることで、単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材にボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂と連続繊維シートとが剥離したりして強度低下の原因となるのを防止することができる。

【0018】

また請求項2の構成によれば、熱溶着部は軸対称なカップ状であるので、任意の方向の引張剪断荷重や剥離荷重に対して均等な強度を得ることができる。

【0019】

また請求項3の構成によれば、熱溶着部はアンダーカット部を有するので、複数枚の板材の連続繊維シートが相互に噛み合って剥離荷重に対する強度が一層向上する。

【0020】

また請求項4の構成によれば、複数枚の板材は熱溶着部で結合されて閉断面の部材を構成するので、閉断面による強度向上と相まって極めて強度の高い部材を得ることができる。

【0021】

また請求項5の構成によれば、自動車のバンパービームあるいはロアメンバの強度を高めることができる。

【0022】

また請求項6の構成によれば、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際に、複数枚重ね合わせた板材の熱溶着部を予備加熱し、その熱溶着部をパンチおよびダイでプレス加工して断面U字状に屈曲するので、複数枚の板材を異なる方向に引っ張って熱可塑性樹脂どうしの溶着部に剪断荷重が加わったとき、あるいは複数枚の板材を相互に引き剥がす剥離荷重が加わったとき、熱溶着部において連続繊維シートが剪断力の方向に対して直交する方向に延びていることで、単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材にボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中して強度低下の原因となるのを防止することができる。

【0023】

また請求項7の構成によれば、熱溶着部は軸対称なカップ状であってアンダーカット部を有するので、任意の方向の引張剪断荷重や剥離荷重に対して均等かつ高い強度を得ることができる。しかもダイは2分割されているので、熱溶着部がアンダーカット部を有していても容易に型抜きを行うことができる。

【図面の簡単な説明】

【0024】

【図1】自動車の車体前部のフレーム構造を示す斜視図。

【図2】図1の2−2線断面図。

【図3】熱溶着部を加工する金型の斜視図。

【図4】熱溶着工程の作用説明図。

【発明を実施するための形態】

【0025】

以下、図1〜図4に基づいて本発明の実施の形態を説明する。

【0026】

図1に示すように、自動車の車体前部には前後方向に延びる左右一対のフロントサイドフレーム11,11が配置される。またフロントサイドフレーム11,11の車幅方向外側において、左右一対のフロントピラー12,12の前端から左右一対のアッパーメンバ13,13が前下方に延びており、左右一対のアッパーメンバ13,13の前端から左右一対のロアメンバ14,14が前下方に延びている。従って、ロアメンバ14,14、アッパーメンバ13,13およびフロントピラー12,12は、前下方から後上方に向かって直列に接続される。

【0027】

各フロントサイドフレーム11の前端に箱状の衝撃吸収部材15が接続されており、この衝撃吸収部材15の車幅方向外面にロアメンバ14の前半部の車幅方向内面が接続される。車幅方向中央部が前方に向かって弧状に湾曲するバンパービーム16の車幅方向両端部が、衝撃吸収部材15の前面とロアメンバ14の前端部の車幅方向内面とに接続される。

【0028】

車幅方向に延びるアッパービーム17と、車幅方向に延びるロアビーム18と、上下方向に延びる左右一対のサイドメンバ19,19とで構成される枠状のフロントバルクヘッド20が、そのサイドメンバ19,19の上下方向中間部を衝撃吸収部材15,15の車幅方向内面に接続することで、バンパービーム16の後方に支持される。バンパービーム16に前面はバンパーフェイス21で覆われる。

【0029】

フロントサイドフレーム11,11、フロントピラー12,12およびアッパーメンバ13,13は金属製の部材であるが、ロアメンバ14,14、衝撃吸収部材15,15、バンパービーム16、フロントバルクヘッド20およびバンパーフェイス21は繊維強化樹脂(FRP)製の部材である。

【0030】

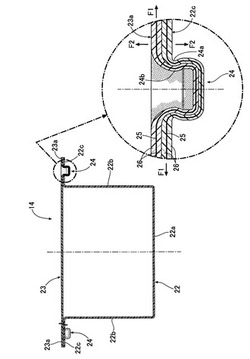

図2に示すように、ロアメンバ14はハット状断面の第1部材22と、平板状の第2部材23とで構成される。第1部材22は底壁22aと、一対の側壁22b,22bと、一対のフランジ22c,22cとを備えており、第2部材23の一対の縁部23a,23aが第1部材22の一対のフランジ22c,22cに重ね合わされ、その重ね合わせ部が第1部材22および第2部材23の長手方向に所定間隔で配置された複数の熱溶着部24…で熱溶着されて四角閉断面に構成される。

【0031】

第1部材22および第2部材22は、ガラス繊維やカーボン繊維の織布から成る連続繊維シート25と、連続繊維シート25を挟み込むように埋設するポリプロピレン等の熱可塑性樹脂26の板材とで構成される。

【0032】

熱溶着部24は、例えば縁部23a側からフランジ22c側に突出する軸対称なカップ形状を有しており、その熱可塑性樹脂26は引き伸ばされることで熱溶着部24以外の部分に対して厚さが減少している。連続繊維シート25は熱溶着部24において破断することなく屈曲する。熱溶着部24は、その開口部側の直径に対して底部側の直径が若干拡大している。つまり、熱溶着部24はアンダーカット形状を有している。

【0033】

図3に示すように、熱溶着部24を加工する金型27は、パンチ28および2分割されたダイ29,30で構成される。パンチ28の下面には下向きに突出する凸部28aが形成され、凸部28の中間部には環状溝28bが形成される。一方、2分割されたダイ29,30は、金型27の開閉方向(熱溶着部24の軸方向)に直交する方向に開閉可能である。2分割されたダイ29,30の内部には各々半円筒状の凹部29a,30aが形成されており、凹部29a,30aの上端には直径が縮小する縮径部29b,30bが形成される。金型27の内部には図示せぬヒータが埋設されており、その表面温度を所定温度に加熱することができる。

【0034】

次に、第1部材22のフランジ22cおよび第2部材23の縁部23aを重ね合わせて熱溶着する工程を説明する。

【0035】

先ず、第1部材22のフランジ22cおよび第2部材23の縁部23aを重ね合わせ、熱溶着する部分をIRヒータ(遠赤外線ヒータ)やレーザーにより予備加熱する。続いて、金型27の一対のダイ29,30を開いた状態で、その上面に第1部材22のフランジ22cおよび第2部材23の縁部23aを重ね合わせたものを載置する(図4(A)参照)。そして金型27のパンチ28およびダイ29,30を加熱した状態でパンチ28を下降させ、パンチ28の凸部28aを一対のダイ29,30の凹部29a,30a間に挿入する(図4(B)参照)。その結果、第1部材22のフランジ22cおよび第2部材23の縁部23aの熱可塑性樹脂26,26および連続繊維シート25,25がパンチ28の凸部28aによってカップ状に引き伸ばされる。

【0036】

続いて、一対のダイ29,30を相互に接近させながらパンチ28を更に下降させると、カップ状の熱溶着部24の外表面がダイ29,30により成形され、内表面がパンチ28により成形される(図4(C)参照)。このとき、ダイ29,30の凹部29a,30aの上端の縮径部29b,30bとパンチ28の凸部28aの環状溝28bとにより、熱溶着部24の外表面にアンダーカット部24a(図2参照)が形成されるとともに、熱溶着部24の内表面にアンダーカット部24b(図2参照)が形成される。

【0037】

続いて、一対のダイ29,30を相互に離反する方向に型開きするとともに、パンチ28を一対のダイ29,30から離反する方向に型開きすることで熱溶着部24を金型27から分離する(図4(D)参照)。このとき、2分割されたダイ29,30によって熱溶着部24の外表面のアンダーカット部24aの離型が可能になる。またパンチ28の環状溝28b内に突出する熱溶着部24の内表面のアンダーカット部24bは、熱溶着部24が完全に冷却固化する前にパンチ28を引く抜くことで離型が可能になる。

【0038】

以上のように、本実施の形態の熱溶着部24は、第1部材22のフランジ22cおよび第2部材23の縁部23aを単に重ね合わせて熱可塑性樹脂26,26どうしを相互に熱溶着したものに比べて、接合強度が大幅に向上する。即ち、第1部材22のフランジ22cおよび第2部材23の縁部23aに相互に逆方向の引っ張り荷重F1,F1が作用したとき(図2参照)、カップ状の熱溶着部24を持たない従来のものでは、2層の熱可塑性樹脂26,26の接触面の熱溶着が剪断力によって剥がれやすくなるが、本実施の形態ではカップ状の熱溶着部24において2層の連続繊維シート25,25が剪断力の方向と直交する方向に延びるため、剪断力による2層の熱可塑性樹脂26,26の剥がれを防止して接合部の強度を高めることができる。

【0039】

また2層の熱可塑性樹脂26,26を引き剥がすような剥離荷重F2,F2が作用したとき(図2参照)、カップ状の熱溶着部24のアンダーカット部24a,24bにおいて2層の連続繊維シート25,25が相互に噛み合うため、剥離荷重F2,F2による2層の熱可塑性樹脂26,26の剥がれを防止して接合部の強度を高めることができる。

【0040】

このように、本実施の形態によれば、熱溶着部24において連続繊維シート25が剪断力の方向に対して直交する方向に延びているため、単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかもフランジ22cおよび縁部23aにボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中して強度低下の原因となるのを防止することができる。特に、熱溶着部24は軸対称なカップ状であるので、任意の方向の引張剪断荷重や剥離荷重に対して均等な強度を得ることができる。

【0041】

また第1部材22および第2部材23を熱溶着部24…で熱溶着して閉断面のロアメンバ14を構成するので、閉断面による強度向上と熱溶着部24による強度向上とが相まって極めて強度の高いロアメンバ14を得ることができる

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【0042】

例えば、実施の形態の熱溶着部24はカップ状に形成されているが、U字状の断面を有して線状に延びる熱溶着部に対しても適用することができる。

【0043】

また実施の形態の連続繊維シートは織布で構成されているが、長繊維が相互に絡み合った不織布であっても良い。

【0044】

また実施の形態では2枚の板材を結合しているが、本発明は3枚以上の板材を結合する部分にも適用することができる。

【0045】

また実施の形態では本発明を自動車のロアメンバ14に適用しているが、それを自動車のバンパービーム16や他の任意の部材に適用することができる。

【符号の説明】

【0046】

14 ロアメンバ

16 バンパービーム

22 第1部材(板材)

23 第2部材(板材)

24 熱溶着部

24a アンダーカット部

25 連続繊維シート

26 熱可塑性樹脂

28 パンチ

29 ダイ

30 ダイ

【技術分野】

【0001】

本発明は、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する樹脂板材の結合構造および樹脂板材の結合方法に関する。

【背景技術】

【0002】

繊維強化樹脂の板材を重ね合わせて結合する従来の手法として、結合部の樹脂を加熱溶融して溶着するものや、結合部に形成した孔を貫通するボルトやリベットを用いるものが知られている。

【0003】

また炭素繊維で補強した2枚の熱可塑性樹脂の板材の端縁部どうしを重ね合わせ、その部分に電流を流して抵抗溶着する際に、前記端縁部における炭素繊維の配向方向を熱可塑性樹脂の板材の厚さ方向に設定することで電気抵抗を増加させ、発熱量の増加により確実な溶着を可能にするものが、下記特許文献1により公知である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4289426号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、結合部の樹脂を加熱溶融して溶着する従来の手法では、2枚の熱可塑性樹脂の板材を剥離させる荷重が作用した場合に、せっかくの繊維が剥離強度の向上に殆ど寄与しないために、熱可塑性樹脂の板材が接合面から容易に剥離してしまう問題があった。

【0006】

またボルトやリベットを用いる従来の手法では、熱可塑性樹脂にボルト孔やリベット孔を形成する必要があるため、加工工数が増加してコストアップの要因になるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂と繊維とが剥離したりして強度低下の原因となる問題があった。

【0007】

また上記特許文献1のものは、熱可塑性樹脂の板材の端縁部における炭素繊維の配向方向を、その他の部分における炭素繊維の配向方向と異ならせる必要があるため、製造工程が複雑化してコストアップの要因になるだけでなく、配向方向が切り換わる部分で炭素繊維が不連続になって強度が局部的に低くなり、その部分が破断する可能性があった。

【0008】

本発明は前述の事情に鑑みてなされたもので、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際の強度を高めることを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載された発明によれば、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する樹脂板材の結合構造であって、前記複数枚の板材は前記熱溶着部において断面U字状に屈曲することを特徴とする樹脂板材の結合構造が提案される。

【0010】

また請求項2に記載された発明によれば、請求項1の構成に加えて、前記熱溶着部は軸対称なカップ状であることを特徴とする樹脂板材の結合構造が提案される。

【0011】

また請求項3に記載された発明によれば、請求項1または請求項2の構成に加えて、前記熱溶着部はアンダーカット部を有することを特徴とする樹脂板材の結合構造が提案される。

【0012】

また請求項4に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記複数枚の板材は前記熱溶着部で結合されて閉断面の部材を構成することを特徴とする樹脂板材の結合構造が提案される。

【0013】

また請求項5に記載された発明によれば、請求項4の構成に加えて、前記閉断面の部材は自動車のバンパービームあるいは前記バンパービームの車幅方向端部から後上方に延びるロアメンバであることを特徴とする樹脂板材の結合構造が提案される。

【0014】

また請求項6に記載された発明によれば、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する樹脂板材の結合方法であって、複数枚重ね合わせた前記板材の前記熱溶着部を予備加熱する工程と、予備加熱した前記熱溶着部をパンチおよびダイでプレス加工して断面U字状に屈曲する工程とを含むことを特徴とする樹脂板材の結合方法が提案される。

【0015】

また請求項7に記載された発明によれば、請求項6の構成に加えて、前記熱溶着部は軸対称なカップ状であってアンダーカット部を有しており、前記ダイは2分割されていることを特徴とする樹脂板材の結合方法が提案される。

【0016】

尚、実施の形態の第1部材22および第2部材23は本発明の板材に対応する。

【発明の効果】

【0017】

請求項1の構成によれば、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて結合する熱溶着部が断面U字状に屈曲するので、複数枚の板材を異なる方向に引っ張って熱可塑性樹脂どうしの溶着部に剪断荷重が加わったとき、あるいは複数枚の板材を相互に引き剥がす剥離荷重が加わったとき、熱溶着部において連続繊維シートが剪断力の方向に対して直交する方向に延びていることで、単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材にボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂と連続繊維シートとが剥離したりして強度低下の原因となるのを防止することができる。

【0018】

また請求項2の構成によれば、熱溶着部は軸対称なカップ状であるので、任意の方向の引張剪断荷重や剥離荷重に対して均等な強度を得ることができる。

【0019】

また請求項3の構成によれば、熱溶着部はアンダーカット部を有するので、複数枚の板材の連続繊維シートが相互に噛み合って剥離荷重に対する強度が一層向上する。

【0020】

また請求項4の構成によれば、複数枚の板材は熱溶着部で結合されて閉断面の部材を構成するので、閉断面による強度向上と相まって極めて強度の高い部材を得ることができる。

【0021】

また請求項5の構成によれば、自動車のバンパービームあるいはロアメンバの強度を高めることができる。

【0022】

また請求項6の構成によれば、連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際に、複数枚重ね合わせた板材の熱溶着部を予備加熱し、その熱溶着部をパンチおよびダイでプレス加工して断面U字状に屈曲するので、複数枚の板材を異なる方向に引っ張って熱可塑性樹脂どうしの溶着部に剪断荷重が加わったとき、あるいは複数枚の板材を相互に引き剥がす剥離荷重が加わったとき、熱溶着部において連続繊維シートが剪断力の方向に対して直交する方向に延びていることで、単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材にボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中して強度低下の原因となるのを防止することができる。

【0023】

また請求項7の構成によれば、熱溶着部は軸対称なカップ状であってアンダーカット部を有するので、任意の方向の引張剪断荷重や剥離荷重に対して均等かつ高い強度を得ることができる。しかもダイは2分割されているので、熱溶着部がアンダーカット部を有していても容易に型抜きを行うことができる。

【図面の簡単な説明】

【0024】

【図1】自動車の車体前部のフレーム構造を示す斜視図。

【図2】図1の2−2線断面図。

【図3】熱溶着部を加工する金型の斜視図。

【図4】熱溶着工程の作用説明図。

【発明を実施するための形態】

【0025】

以下、図1〜図4に基づいて本発明の実施の形態を説明する。

【0026】

図1に示すように、自動車の車体前部には前後方向に延びる左右一対のフロントサイドフレーム11,11が配置される。またフロントサイドフレーム11,11の車幅方向外側において、左右一対のフロントピラー12,12の前端から左右一対のアッパーメンバ13,13が前下方に延びており、左右一対のアッパーメンバ13,13の前端から左右一対のロアメンバ14,14が前下方に延びている。従って、ロアメンバ14,14、アッパーメンバ13,13およびフロントピラー12,12は、前下方から後上方に向かって直列に接続される。

【0027】

各フロントサイドフレーム11の前端に箱状の衝撃吸収部材15が接続されており、この衝撃吸収部材15の車幅方向外面にロアメンバ14の前半部の車幅方向内面が接続される。車幅方向中央部が前方に向かって弧状に湾曲するバンパービーム16の車幅方向両端部が、衝撃吸収部材15の前面とロアメンバ14の前端部の車幅方向内面とに接続される。

【0028】

車幅方向に延びるアッパービーム17と、車幅方向に延びるロアビーム18と、上下方向に延びる左右一対のサイドメンバ19,19とで構成される枠状のフロントバルクヘッド20が、そのサイドメンバ19,19の上下方向中間部を衝撃吸収部材15,15の車幅方向内面に接続することで、バンパービーム16の後方に支持される。バンパービーム16に前面はバンパーフェイス21で覆われる。

【0029】

フロントサイドフレーム11,11、フロントピラー12,12およびアッパーメンバ13,13は金属製の部材であるが、ロアメンバ14,14、衝撃吸収部材15,15、バンパービーム16、フロントバルクヘッド20およびバンパーフェイス21は繊維強化樹脂(FRP)製の部材である。

【0030】

図2に示すように、ロアメンバ14はハット状断面の第1部材22と、平板状の第2部材23とで構成される。第1部材22は底壁22aと、一対の側壁22b,22bと、一対のフランジ22c,22cとを備えており、第2部材23の一対の縁部23a,23aが第1部材22の一対のフランジ22c,22cに重ね合わされ、その重ね合わせ部が第1部材22および第2部材23の長手方向に所定間隔で配置された複数の熱溶着部24…で熱溶着されて四角閉断面に構成される。

【0031】

第1部材22および第2部材22は、ガラス繊維やカーボン繊維の織布から成る連続繊維シート25と、連続繊維シート25を挟み込むように埋設するポリプロピレン等の熱可塑性樹脂26の板材とで構成される。

【0032】

熱溶着部24は、例えば縁部23a側からフランジ22c側に突出する軸対称なカップ形状を有しており、その熱可塑性樹脂26は引き伸ばされることで熱溶着部24以外の部分に対して厚さが減少している。連続繊維シート25は熱溶着部24において破断することなく屈曲する。熱溶着部24は、その開口部側の直径に対して底部側の直径が若干拡大している。つまり、熱溶着部24はアンダーカット形状を有している。

【0033】

図3に示すように、熱溶着部24を加工する金型27は、パンチ28および2分割されたダイ29,30で構成される。パンチ28の下面には下向きに突出する凸部28aが形成され、凸部28の中間部には環状溝28bが形成される。一方、2分割されたダイ29,30は、金型27の開閉方向(熱溶着部24の軸方向)に直交する方向に開閉可能である。2分割されたダイ29,30の内部には各々半円筒状の凹部29a,30aが形成されており、凹部29a,30aの上端には直径が縮小する縮径部29b,30bが形成される。金型27の内部には図示せぬヒータが埋設されており、その表面温度を所定温度に加熱することができる。

【0034】

次に、第1部材22のフランジ22cおよび第2部材23の縁部23aを重ね合わせて熱溶着する工程を説明する。

【0035】

先ず、第1部材22のフランジ22cおよび第2部材23の縁部23aを重ね合わせ、熱溶着する部分をIRヒータ(遠赤外線ヒータ)やレーザーにより予備加熱する。続いて、金型27の一対のダイ29,30を開いた状態で、その上面に第1部材22のフランジ22cおよび第2部材23の縁部23aを重ね合わせたものを載置する(図4(A)参照)。そして金型27のパンチ28およびダイ29,30を加熱した状態でパンチ28を下降させ、パンチ28の凸部28aを一対のダイ29,30の凹部29a,30a間に挿入する(図4(B)参照)。その結果、第1部材22のフランジ22cおよび第2部材23の縁部23aの熱可塑性樹脂26,26および連続繊維シート25,25がパンチ28の凸部28aによってカップ状に引き伸ばされる。

【0036】

続いて、一対のダイ29,30を相互に接近させながらパンチ28を更に下降させると、カップ状の熱溶着部24の外表面がダイ29,30により成形され、内表面がパンチ28により成形される(図4(C)参照)。このとき、ダイ29,30の凹部29a,30aの上端の縮径部29b,30bとパンチ28の凸部28aの環状溝28bとにより、熱溶着部24の外表面にアンダーカット部24a(図2参照)が形成されるとともに、熱溶着部24の内表面にアンダーカット部24b(図2参照)が形成される。

【0037】

続いて、一対のダイ29,30を相互に離反する方向に型開きするとともに、パンチ28を一対のダイ29,30から離反する方向に型開きすることで熱溶着部24を金型27から分離する(図4(D)参照)。このとき、2分割されたダイ29,30によって熱溶着部24の外表面のアンダーカット部24aの離型が可能になる。またパンチ28の環状溝28b内に突出する熱溶着部24の内表面のアンダーカット部24bは、熱溶着部24が完全に冷却固化する前にパンチ28を引く抜くことで離型が可能になる。

【0038】

以上のように、本実施の形態の熱溶着部24は、第1部材22のフランジ22cおよび第2部材23の縁部23aを単に重ね合わせて熱可塑性樹脂26,26どうしを相互に熱溶着したものに比べて、接合強度が大幅に向上する。即ち、第1部材22のフランジ22cおよび第2部材23の縁部23aに相互に逆方向の引っ張り荷重F1,F1が作用したとき(図2参照)、カップ状の熱溶着部24を持たない従来のものでは、2層の熱可塑性樹脂26,26の接触面の熱溶着が剪断力によって剥がれやすくなるが、本実施の形態ではカップ状の熱溶着部24において2層の連続繊維シート25,25が剪断力の方向と直交する方向に延びるため、剪断力による2層の熱可塑性樹脂26,26の剥がれを防止して接合部の強度を高めることができる。

【0039】

また2層の熱可塑性樹脂26,26を引き剥がすような剥離荷重F2,F2が作用したとき(図2参照)、カップ状の熱溶着部24のアンダーカット部24a,24bにおいて2層の連続繊維シート25,25が相互に噛み合うため、剥離荷重F2,F2による2層の熱可塑性樹脂26,26の剥がれを防止して接合部の強度を高めることができる。

【0040】

このように、本実施の形態によれば、熱溶着部24において連続繊維シート25が剪断力の方向に対して直交する方向に延びているため、単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかもフランジ22cおよび縁部23aにボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中して強度低下の原因となるのを防止することができる。特に、熱溶着部24は軸対称なカップ状であるので、任意の方向の引張剪断荷重や剥離荷重に対して均等な強度を得ることができる。

【0041】

また第1部材22および第2部材23を熱溶着部24…で熱溶着して閉断面のロアメンバ14を構成するので、閉断面による強度向上と熱溶着部24による強度向上とが相まって極めて強度の高いロアメンバ14を得ることができる

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【0042】

例えば、実施の形態の熱溶着部24はカップ状に形成されているが、U字状の断面を有して線状に延びる熱溶着部に対しても適用することができる。

【0043】

また実施の形態の連続繊維シートは織布で構成されているが、長繊維が相互に絡み合った不織布であっても良い。

【0044】

また実施の形態では2枚の板材を結合しているが、本発明は3枚以上の板材を結合する部分にも適用することができる。

【0045】

また実施の形態では本発明を自動車のロアメンバ14に適用しているが、それを自動車のバンパービーム16や他の任意の部材に適用することができる。

【符号の説明】

【0046】

14 ロアメンバ

16 バンパービーム

22 第1部材(板材)

23 第2部材(板材)

24 熱溶着部

24a アンダーカット部

25 連続繊維シート

26 熱可塑性樹脂

28 パンチ

29 ダイ

30 ダイ

【特許請求の範囲】

【請求項1】

連続繊維シート(25)を埋設した熱可塑性樹脂(26)の板材(22,23)を複数枚重ね合わせて熱溶着部(24)で結合する樹脂板材の結合構造であって、

前記複数枚の板材(22,23)は前記熱溶着部(24)において断面U字状に屈曲することを特徴とする樹脂板材の結合構造。

【請求項2】

前記熱溶着部(24)は軸対称なカップ状であることを特徴とする、請求項1に記載の樹脂板材の結合構造。

【請求項3】

前記熱溶着部(24)はアンダーカット部(24a)を有することを特徴とする、請求項1または請求項2に記載の樹脂板材の結合構造。

【請求項4】

前記複数枚の板材(22,23)は前記熱溶着部(24)で結合されて閉断面の部材を構成することを特徴とする、請求項1〜請求項3の何れか1項に記載の樹脂板材の結合構造。

【請求項5】

前記閉断面の部材は自動車のバンパービーム(16)あるいは前記バンパービーム(16)の車幅方向端部から後上方に延びるロアメンバ(14)であることを特徴とする、請求項4に記載の樹脂板材の結合構造。

【請求項6】

連続繊維シート(25)を埋設した熱可塑性樹脂(26)の板材(22,23)を複数枚重ね合わせて熱溶着部(24)で結合する樹脂板材の結合方法であって、

複数枚重ね合わせた前記板材(22,23)の前記熱溶着部(24)を予備加熱する工程と、

予備加熱した前記熱溶着部(24)をパンチ(28)およびダイ(29,30)でプレス加工して断面U字状に屈曲する工程と、

を含むことを特徴とする樹脂板材の結合方法。

【請求項7】

前記熱溶着部(24)は軸対称なカップ状であってアンダーカット部(24a)を有しており、前記ダイ(29,30)は2分割されていることを特徴とする、請求項6に記載の樹脂板材の結合方法。

【請求項1】

連続繊維シート(25)を埋設した熱可塑性樹脂(26)の板材(22,23)を複数枚重ね合わせて熱溶着部(24)で結合する樹脂板材の結合構造であって、

前記複数枚の板材(22,23)は前記熱溶着部(24)において断面U字状に屈曲することを特徴とする樹脂板材の結合構造。

【請求項2】

前記熱溶着部(24)は軸対称なカップ状であることを特徴とする、請求項1に記載の樹脂板材の結合構造。

【請求項3】

前記熱溶着部(24)はアンダーカット部(24a)を有することを特徴とする、請求項1または請求項2に記載の樹脂板材の結合構造。

【請求項4】

前記複数枚の板材(22,23)は前記熱溶着部(24)で結合されて閉断面の部材を構成することを特徴とする、請求項1〜請求項3の何れか1項に記載の樹脂板材の結合構造。

【請求項5】

前記閉断面の部材は自動車のバンパービーム(16)あるいは前記バンパービーム(16)の車幅方向端部から後上方に延びるロアメンバ(14)であることを特徴とする、請求項4に記載の樹脂板材の結合構造。

【請求項6】

連続繊維シート(25)を埋設した熱可塑性樹脂(26)の板材(22,23)を複数枚重ね合わせて熱溶着部(24)で結合する樹脂板材の結合方法であって、

複数枚重ね合わせた前記板材(22,23)の前記熱溶着部(24)を予備加熱する工程と、

予備加熱した前記熱溶着部(24)をパンチ(28)およびダイ(29,30)でプレス加工して断面U字状に屈曲する工程と、

を含むことを特徴とする樹脂板材の結合方法。

【請求項7】

前記熱溶着部(24)は軸対称なカップ状であってアンダーカット部(24a)を有しており、前記ダイ(29,30)は2分割されていることを特徴とする、請求項6に記載の樹脂板材の結合方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−43370(P2013−43370A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182469(P2011−182469)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]