樹脂水分散体の製造方法

【課題】樹脂水分散体の製造において有機溶媒を用いず、更に、乳化による分子量低下の抑制された樹脂水分散体の製造方法を提供すること。

【解決手段】樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合して混合物を得る混合工程、及び、前記混合物に水を添加し、樹脂粒子の水分散体を得る分散工程、を含むことを特徴とする樹脂水分散体の製造方法。前記混合工程と前記分散工程との間に、前記混合物に塩基性物質若しくは酸性物質を添加する添加工程、及び/又は、前記混合物に界面活性剤を添加する添加工程を有することが好ましい。また、前記超臨界状態又は亜臨界状態の流体としては、二酸化炭素が好ましい。

【解決手段】樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合して混合物を得る混合工程、及び、前記混合物に水を添加し、樹脂粒子の水分散体を得る分散工程、を含むことを特徴とする樹脂水分散体の製造方法。前記混合工程と前記分散工程との間に、前記混合物に塩基性物質若しくは酸性物質を添加する添加工程、及び/又は、前記混合物に界面活性剤を添加する添加工程を有することが好ましい。また、前記超臨界状態又は亜臨界状態の流体としては、二酸化炭素が好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂水分散体の製造方法に関する。

【背景技術】

【0002】

従来、種々の方法で樹脂粒子分散液等の樹脂水分散体の製造方法が報告されている。

特許文献1には、分子中に極性基を有するポリエステル樹脂を、有機溶剤と水からなる混合溶液に溶解した後、更に水を添加することにより、転相、自己乳化させることを特徴とする水分散体の製造方法が記載されている。

一方、溶剤を用いずに乳化する技術としては、特許文献2には、水、ロジン系物質及び乳化剤からなる予備混合液を高圧乳化してロジン系物質の水性エマルションを製造するに際し、該予備混合液をチャンバー内の流路に導入し、該予備混合液を高圧下に該流路内の平面部に衝突させ、又は高圧下に該流路内で該予備混合液同士を衝突させることにより乳化させる装置を使用し、乳化することを特徴とするロジン系物質の水性エマルションの製造法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−290963号公報

【特許文献2】特開平7−155576号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、樹脂水分散体の製造において有機溶媒を用いず、更に、乳化による分子量低下の抑制された樹脂水分散体の製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明の上記課題は、以下の<1>に記載の手段により解決された。好ましい実施態様である<2>〜<6>とともに以下に記載する。

<1> 樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合して混合物を得る混合工程、及び、前記混合物に水を添加し、樹脂粒子の水分散体を得る分散工程、を含むことを特徴とする樹脂水分散体の製造方法、

<2> 前記分散工程が転相乳化法を用いる工程である、<1>に記載の樹脂水分散体の製造方法、

<3> 前記混合工程と前記分散工程との間に、前記混合物に塩基性物質若しくは酸性物質を添加する工程、及び/又は、前記混合物に界面活性剤を添加する工程を有する、<1>又は<2>に記載の樹脂水分散体の製造方法、

<4> 前記超臨界状態又は亜臨界状態の流体が、二酸化炭素である、<1>〜<3>のいずれか1つに記載の樹脂水分散体の製造方法、

<5> 前記樹脂がポリエステル樹脂である、<1>〜<4>のいずれか1つに記載の樹脂水分散体の製造方法。

【発明の効果】

【0006】

上記<1>に記載の発明によれば、本構成を有しない場合に比して、有機溶剤を用いることなく、分子量低下の抑制された樹脂水分散体の製造方法が提供される。

上記<2>に記載の発明によれば、転相乳化法を使用しない場合に比して、より分子量の低下が抑制された樹脂水分散体の製造方法が提供される。

上記<3>に記載の発明によれば、本構成を有しない場合に比して、より分子量の低下が抑制された樹脂水分散体の製造方法が提供される。

上記<4>に記載の発明によれば、超臨界状態又は亜臨界状態の流体が二酸化炭素ではない場合に比して、より操作性にすぐれた樹脂水分散体の製造方法が提供される。

上記<5>に記載の発明によれば、樹脂がポリエステル樹脂ではない場合に比して、より分子量の低下が抑制された樹脂水分散体の製造方法が提供される。

【図面の簡単な説明】

【0007】

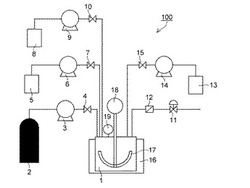

【図1】本実施態様の樹脂水分散体の製造方法に好適に使用される製造システムの一例を示す概略構成図である。

【図2】比較例で使用した樹脂水分散体の製造システムの一例を示す概略構成図である。

【図3】比較例で使用した樹脂水分散体の他の製造システムの一例を示す概略構成図である。

【発明を実施するための形態】

【0008】

本実施態様の樹脂水分散体の製造方法は、樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合して混合物を得る混合工程、及び、前記混合物に水を添加し、樹脂粒子の水分散体を得る分散工程、を含むことを特徴とする。

特許文献1に記載の分散方法では、樹脂を溶解するためにケトン類又はアルコール類等の有機溶媒を多量に用いる必要があり、環境への負荷が懸念されていた。

また、発明者らは、特許文献2に記載されているように、樹脂を高温で溶解し、加圧下で樹脂溶融液を水媒体中で強力な剪断を掛けて微粒子化する高温高圧乳化法では、樹脂に強力な剪断を掛けるため、樹脂の分子鎖が断裂し、分子量が低下するという課題があることを見出した。

本実施形態の樹脂水分散体の製造方法は、樹脂の水分散体製造工程において、超臨界又は亜臨界状態の流体を可塑化剤として用いることで、樹脂の溶融粘度を低下させ、比較的低い温度での乳化を可能とするものである。また、必要に応じて樹脂に塩基、界面活性剤を加え、水を添加し転相乳化することで、より小さな剪断力で樹脂水分散体の製造が可能となるため、該樹脂の分解を最小限に抑え、分子量低下の少ない樹脂水分散体を製造することが可能となる。

以下、樹脂水分散体の製造方法について、図を参照しながら説明する。

【0009】

図1は、本実施態様の樹脂水分散体の製造方法に好適に使用される製造システムの一例を示す概略構成図である。なお、以下の説明において、同一の符号は同一の対象を示すものである。

樹脂水分散体の製造システム100は、分散体槽1と各種添加物の供給手段であるポンプ3,6,9,14、分散体槽の密閉手段であるバルブ4,7,10,15、及び、圧力調整弁11、分散体槽内の撹拌手段である撹拌装置18、撹拌羽根17、分散体槽内の温度調整手段である温調装置16を備える。また、二酸化炭素ボンベ2、酸性物質又は塩基性物質溶液タンク5及び界面活性剤溶液タンク8を備える。

本実施形態に係る樹脂水分散体の製造方法の一例及び製造システム100の動作について説明する。なお、図1に示す製造システム100は、超臨界状態又は亜臨界状態の流体として、超臨界状態の二酸化炭素を用いている。分散体槽1に、樹脂を投入し撹拌装置により撹拌を行いながら、二酸化炭素供給ラインから、槽内の圧力が15MPaになるまで二酸化炭素ボンベ2から二酸化炭素を供給し、樹脂と混合する(混合工程)。この時、樹脂中に超臨界二酸化炭素が溶け込み、樹脂が可塑化するため、常温常圧下よりも低い温度で溶融する。分散体槽1の調温装置16の温度設定は、分散体槽1内を樹脂が溶融する温度に調整する。

【0010】

次に、溶融された溶融樹脂に、必要に応じて塩基性物質又は酸性物質、及び/又は、界面活性剤をポンプを用いて添加する(塩基・酸・界面活性剤混合工程)。具体的には、酸性物質又は塩基性物質溶液タンク5から、ポンプ6を用いて分散体槽1に酸又は塩基を供給し、界面活性剤溶液タンク8から、ポンプ9を用いて分散体槽1に界面活性剤を供給する。

【0011】

次に、分散体槽1中の溶融樹脂に水タンク13からポンプ14を用いて水を徐々に供給することで樹脂相、水相が転相し、樹脂水分散体が得られる。その後、出口ラインの圧力調整弁11を用いて、分散体槽1内の二酸化炭素を徐々に抜き、大気圧まで圧力を開放した後、分散体槽1内部の樹脂水分散体を回収する。

なお、分散体槽1は加圧状態とする必要があるため、分散体槽1内の圧力は、圧力計19にてモニタすることが好ましい。

また、図1において、各供給ポンプに対し、バルブ4、7、10、15が設けられている。更に、圧力調整弁11の上流側には、フィルタ12が配置され、分散体槽1への塵等の侵入を抑制している。

以下、各工程について詳細に説明する。

【0012】

(混合工程)

本実施形態において、混合工程では、樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合する。

樹脂に対する流体の混合量は特に限定されず、樹脂が十分に可塑化する量であればよい。

【0013】

混合時の温度は、20〜95℃であることが好ましく、31.1〜95℃であることがより好ましく、樹脂のガラス転移温度〜95℃であることが更に好ましい。

混合時の温度が上記範囲内であると、樹脂の可塑化が促進されるので好ましい。

なお、樹脂を超臨界状態又は亜臨界状態の流体と接触させてから加温してもよく、予め恒温状態とした樹脂に超臨界状態又は亜臨界状態の流体を接触させてもよく、特に限定されない。

【0014】

混合は、撹拌装置により行えばよく、公知の撹拌装置を適宜選択すればよい。図1に示す撹拌羽根を有する撹拌装置を使用してもよく、スターラー等を用いてもよく、特に限定されない。

混合時間は、樹脂が十分に可塑化する範囲で適宜選択すればよいが、10分〜2時間であることが好ましく、20分〜2時間であることがより好ましく、30分〜2時間であることが更に好ましい。

【0015】

(分散工程)

前記混合工程の後、樹脂と、超臨界状態又は亜臨界状態の流体との混合物に水を添加し、樹脂粒子の水分散体を得る分散工程を行う。

前記分散工程において、樹脂粒子の水分散体を得ることが可能であれば、いずれの方法を使用してもよいが、転相乳化法を用いることが好ましい。すなわち、樹脂が超臨界状態又は亜臨界状態の流体に可塑化(溶解)した混合液に、水を添加して、転相、自己乳化させることが好ましい。転相乳化法を使用することにより、分子量の低下が抑制されるので好ましい。

水は、一度に多量に添加すると、樹脂の凝集が生じる場合があるので、少量ずつ添加することが好ましい。また、加温した水を添加することも好ましい。

【0016】

前記分散工程における好ましい温度は、前記混合工程と同様である。

また、添加する水の量は、樹脂100重量部に対して、150〜500重量部であることが好ましく、200〜500重量部であることがより好ましく、300〜500重量部であることが更に好ましい。添加する水の量が上記範囲内であると、樹脂水分散体の安定性に優れるので好ましい。

前記分散工程において、水の添加は、混合物を撹拌しながら添加することが好ましい。

【0017】

(添加工程)

本実施形態において、混合工程と分散工程との間に、混合物に塩基性物質若しくは酸性物質を添加する工程、及び/又は、混合物に界面活性剤を添加する添加工程を有することが好ましい。

なお、本実施形態において、塩基性物質又は酸性物質を添加する添加工程、及び、界面活性剤を添加する添加工程を合わせて、添加工程ともいう。

【0018】

混合物に塩基性物質若しくは酸性物質、及び/又は、界面活性剤を添加することにより、樹脂の安定性を向上させ、分散性が向上する。

添加工程は、撹拌しながら行うことが好ましい。

添加工程は、混合工程の後に行うことが好ましいが、混合工程と同時に行ってもよく、また、予め樹脂に酸性物質又は塩基性物質を添加したり、予め界面活性剤を添加しておいてもよい。また、超臨界状態又は亜臨界状態の流体に、これらの添加剤(酸性物質、塩基性物質、界面活性剤)を添加してもよい。また、分散工程で添加する水にこれらの添加剤を添加してもよい。

添加する量や、添加する化合物等については、後述する。

【0019】

(その他の工程)

本実施形態において、分散工程の後に、超臨界状態又は亜臨界状態の流体を除去する除去工程を有することが好ましい。これにより、樹脂水分散体が得られる。

除去工程は、超臨界状態又は亜臨界状態の流体が除去されれば特に限定されないが、超臨界状態又は亜臨界状態の流体とするために、分散槽が加圧されている場合には、これを大気圧に減圧することにより、臨界状態又は亜臨界状態の流体が除去される。

従来の有機溶媒を使用した樹脂水分散体の製造方法では、有機溶媒の除去により所謂VOC(Volatile Organic Compound)の問題が生じるが、本実施形態では、このような問題を発生せずに、簡便な方法により超臨界状態又は亜臨界状態の流体の除去が可能である。

以下、本実施形態の各工程で使用する成分について、詳述する。

【0020】

(樹脂)

本実施形態において使用できる樹脂としては合成樹脂が好ましく、疎水性の合成樹脂がより好ましく、例えば、ポリエチレン、ポリプロピレン等のα−オレフィン(共)重合体、ポリスチレン、α−ポリメチルスチレン等の芳香族エチレン性不飽和化合物重合体、ポリメチル(メタ)アクリレート等の(メタ)アクリル酸エステル重合体、ポリアミド樹脂、ポリカーボネート樹脂、ポリエーテル樹脂、ポリエステル樹脂及びこれらの共重合樹脂が挙げられる。合成樹脂として、(メタ)アクリル酸エステルとスチレン共重合樹脂、及び、ポリエステル樹脂が好ましい。これらの樹脂は、必要に応じて単独重合体を用いてもこれらを2種類以上併用してもよく、また、ランダム共重合体やブロック共重合体を単独で使用しても、又は2種以上を併用してもよい。

【0021】

これらの中でも、樹脂としてポリエステル樹脂が好適に使用される。従来の方法では、ポリエステル樹脂は、樹脂水分散体の製造が困難であったが、本実施態様の樹脂水分散体の製造方法により、分子量の低下が抑制された樹脂水分散体が得られる。

前記ポリエステル樹脂としては、結晶性ポリエステル樹脂及び非結晶性ポリエステル樹脂のいずれを使用してもよく、特に限定されない。

【0022】

<結晶性ポリエステル>

本実施形態における結晶性ポリエステル樹脂について、以下に説明する。なお、本実施形態において、『結晶性』とは、示差走査熱量測定(DSC)において、明確な吸熱ピークを有することを指し、具体的には、昇温速度10℃/minで測定した際の吸熱ピークの半値幅が15℃以内であることを意味する。一方、吸熱ピークの半値幅が15℃を超える樹脂や、明確な吸熱ピークが認められない樹脂は、非晶性であることを意味する。

結晶性ポリエステルは、酸(ポリカルボン酸、好ましくはジカルボン酸)成分と、アルコール(ポリオール、好ましくはジオール)成分とから合成されるものである。なお、本実施形態では、結晶性ポリエステルの主鎖に対して、他成分を50重量%以下の割合で共重合した共重合体も結晶性ポリエステルとする。

【0023】

上記酸(ポリカルボン酸)成分としては、脂肪族ジカルボン酸が含まれていることが好ましい。例えば、蓚酸、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼリン酸、セバシン酸、1,9−ノナンジカルボン酸、1,10−デカンジカルボン酸、1,10−ウンデカンジカルボン酸、1,12−ドデカンジカルボン酸、1,13−トリデカンジカルボン酸、1,14−テトラデカンジカルボン酸、1,16−ヘキサデカンジカルボン酸、1,18−オクタデカンジカルボン酸など、或いはその低級アルキルエステルや酸無水物が挙げられる。また、フマル酸、マレイン酸、3−ヘキセンジオイック酸、3−オクテンジオイック酸等のエチレン性不飽和結合を持つジカルボン酸成分を含んでもよい。

【0024】

一方、前記アルコール(ポリオール)成分としては脂肪族ジオールが含まれていることが好ましく、例えば、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,11−ウンデカンジオール、1,12−ドデカンジオール、1,13−トリデカンジオール、1,14−テトラデカンジオール、1,18−オクタデカンジオール、1,20−エイコサンジオール等が挙げられるが、この限りではない。

【0025】

<非晶性ポリエステル>

非晶性ポリエステル樹脂としては、公知の非晶性ポリエステル樹脂が利用できる。酸成分としては、結晶性ポリエステル樹脂に関して挙げた種々のジカルボン酸を同様に用いることができる。また、フタル酸、イソフタル酸、テレフタル酸等の芳香族ジカルボン酸、ドデセニルコハク酸、オクチルコハク酸等の炭素数1〜20のアルキル基又は炭素数2〜20のアルケニル基で置換されたコハク酸、それらの酸の無水物及びそれらの酸のアルキル(炭素数1〜8、好ましくは1〜3)エステル等が好ましく用いられる。

また、3価以上のカルボン酸として、トリメリット酸、ピロメリット酸、1,2,4−シクロヘキサントリカルボン酸、2,5,7−ナフタレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,5−ヘキサントリカルボン酸、1,2,7,8−オクタンテトラカルボン酸或いはこれらの酸無水物や低級アルキルエステルを用いてもよい。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0026】

前記アルコール成分としても、結晶性ポリエステル樹脂の合成に用いる種々のジオールを用いることができるが、結晶性ポリエステル樹脂に関して挙げた脂肪族ジオールに加えて、ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン等のビスフェノールAのアルキレン(炭素数2〜3)オキサイド(平均付加モル数1〜10)付加物や水素添加ビスフェノールA等を用いることができる。また、3価以上のアルコールとして、ソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン等の炭素数3〜20の脂肪族多価アルコール、1,3,5−トリヒドロキシルメチルベンゼン等の炭素数6〜20の芳香族多価アルコール並びにこれらのアルキレンオキサイド付加物等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0027】

ポリエステル樹脂の製造方法としては、特に制限はなく、酸成分とアルコール成分とを反応させる公知のポリエステル樹脂の製造方法が例示される。例えば、直接重縮合、エステル交換法等を、酸成分、及び、アルコール成分の種類によって使い分けて、ポリエステル樹脂が製造される。前記酸成分とアルコール成分とを反応させる際のモル比(酸成分/アルコール成分)としては、反応条件等によっても異なるため、一概には言えないが、高分子量化するためには、モル比(酸成分の酸性基/アルコール成分のヒドロキシ基)が、1/0.95〜1/1.05が好ましい。

【0028】

ポリエステル樹脂の製造時に使用される触媒としては、ナトリウム、リチウム等のアルカリ金属化合物;マグネシウム、カルシウム等のアルカリ土類金属化合物;亜鉛、マンガン、アンチモン、チタン、スズ、ジルコニウム、ゲルマニウム等の金属化合物;亜リン酸化合物;リン酸化合物;アミン化合物;硫酸、アルキル硫酸、アルキルベンゼンスルホン酸、アルコキシベンゼンスルホン酸等の硫黄酸等が挙げられる。

【0029】

(超臨界状態又は亜臨界状態の流体)

本実施形態において、『超臨界状態又は亜臨界状態の流体』とは、物質の温度・圧力をある一定条件(臨界点)以上に設定すると、気相と液相とでの密度が等しい状態の流体となるが、この臨界点近傍以上の温度・圧力下での流体を超臨界流体と呼び、また、超臨界点未満であっても、臨界点に近い条件でも超臨界流体に近い状態となるが、このような流体を亜臨界流体と呼ぶ。

【0030】

超臨界状態又は亜臨界状態の流体(以下の、超臨界状態の流体(以下、超臨界流体ともいう。)の記載では、特に断らない限り、亜臨界流体も含むものとする。)中では、気体の性質と液体の性質がともに現れる。例えば、密度は液体に近く(気体の数100倍程度)、粘度は気体に近く(液体の1/10〜1/100程度)、拡散係数も液体の1/10〜1/100程度、熱伝導度は液体に近い(気体の100倍程度)とすることができる。

【0031】

このように超臨界流体は通常の液体に比べ熱電導性は同じだが、粘度が低いため、高融点高粘度の樹脂を分散する点において非常に優れている。また、減圧により容易に気体に変化するために、乾燥性(除去性)の点でも格段に優れている。

【0032】

ここで、超臨界流体として使用可能な物質として、例えば、CO2、N2、CH4、C2H6、CF3H、NH3、CF3Cl、CH3OH、C2H5OH、H2O等が挙げられる。これらの中で、臨界点が比較的低く、安全性の点でCO2が最も好適に用いられる。二酸化炭素(CO2)は、臨界温度が約32℃と比較的低く、樹脂と混合することによって樹脂を軟化させる。そのため、比較的低温で製造することが可能であり、製造エネルギーコストが少なく、また、環境負荷が低い。

【0033】

分散工程の圧力は、系内に添加する超臨界流体の量で調整することが好ましい。その圧力は、5MPa〜30MPaであることが好ましく、7.4MPa〜30MPaであることがより好ましく、10MPa〜30MPaであることが更に好ましい。

系内の圧力が上記範囲内であると、樹脂が十分に超臨界流体と親和し、その後の工程において水への分散性に優れるので好ましい。

【0034】

(塩基性物質)

本実施形態において使用できる塩基性物質としては、例えば、アンモニア水、水酸化ナトリウム等のアルカリ水溶液、アリルアミン、イソプロピルアミン、ジイソプロピルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、2−エチルヘキシルアミン等のアミン類等が挙げられる。

これらの中でも、必要添加量の観点から、強塩基である水酸化ナトリウムが好ましく、樹脂水分散体からの塩基の除去性の観点からアミン類が好ましく、アンモニア水が特に好ましい。

【0035】

塩基性物質の添加量は、使用する樹脂の酸価に応じて調整するのが好ましい。樹脂の酸価をAV[mg−KOH/g−resin]、添加する塩基性物質の価数をn、添加する塩基性物質の分子量をMwb、樹脂1gあたりの塩基性物質の添加量をmb[mg]としたとき、樹脂の中和率を下記計算式で表すとすると、塩基性物質の添加量としては、樹脂中和率が50〜100%となる量であることが好ましく、70〜100%であることがより好ましく、90〜100%であることが更に好ましい。塩基性物質の添加量が上記範囲内であると、樹脂の転相乳化が、より小さな剪断力で可能となるため、樹脂の分子量の低下が更に抑制されるので好ましい。

樹脂中和率[%]=mb×n×56.1÷Mwb÷AV×100

【0036】

(酸性物質)

本実施形態において使用できる酸性物質としては、塩酸、硝酸、蟻酸、酢酸、硫酸等の酸類が挙げられる。これらの中でも、取扱いの観点から、硝酸が好ましい。

【0037】

酸性物質の添加量は、使用する樹脂の塩基価に応じて調整するのが好ましい。樹脂の塩基価をBN[mg−HCl/g−resin]、添加する酸性物質の価数をn、添加する酸性物質の分子量をMwa、樹脂1gあたりの酸性物質の添加量をma[mg]としたとき、樹脂の中和率を下記計算式で表すとすると、酸性物質の添加量としては、樹脂中和率が、50〜100部となる量であることが好ましく、70〜100部であることがより好ましく、90〜100部であることが更に好ましい。酸性物質の添加量が上記範囲内であると、樹脂の転相乳化が、より小さな剪断力で可能となるため、樹脂の分子量の低下が更に抑制されるので好ましい。

樹脂中和率[%]=ma×n×36.46÷Mwa÷BN×100

なお、樹脂に対して酸又は塩基を添加することが好ましく、酸を使用するか、塩基を使用するのかは、樹脂の特性に応じて、適宜選択することが好ましい。

【0038】

(界面活性剤)

界面活性剤としては、イオン性又は非イオン性の界面活性剤類が使用できる。具体的には、アニオン界面活性剤として、アルキルベンゼンスルホン酸塩、アルキルフェニルスルホン酸塩、アルキルナフタリンスルホン酸塩、高級脂肪酸塩、高級脂肪酸エステルの硫酸エステル塩、高級脂肪酸エステルのスルホン酸等が使用できる。カチオン活性剤としては、第一級ないし第三級のアミン塩、第四級アンモニウム塩等が使用できる。非イオン活性剤としては、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンドデシルフェニルエーテル、ポリオキシエチレンアルキルエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、脂肪酸アルキロールアミド等が使用できる。これらの分散安定補助剤は、単独で用いても2種類以上を混合して用いてもよい。

【0039】

界面活性剤の添加量は、特に限定されないが、樹脂100重量部に対して、0.1〜20重量部であることが好ましく、1〜20重量部であることがより好ましく、5〜20重量部であることが更に好ましい。

界面活性剤の添加量が上記範囲内であると、樹脂の転相乳化がより小さな剪断力で可能となり、樹脂の分子量の低下が更に抑制されるので好ましい。

【実施例】

【0040】

以下、実施例及び比較例を挙げ、本実施形態をより具体的に説明するが、本実施形態は以下の実施例に限定されるものではない。なお、特に断りのない限り、「部」及び「%」は重量基準である。

【0041】

(実施例1)

<結晶性ポリエステル樹脂の合成>

1,9−ノナンジオール50mol%、1,10−ドデカン二酸46.25mol%、及び、5−t−ブチルイソフタル酸3.75mol%を撹拌装置、窒素導入管、温度センサ、精留塔を備えたフラスコに投入し、2時間かけて200℃まで昇温し、チタンテトラブトキシドを重縮合性単量体に対して1.3重量%投入した。更に水を留去しながら240℃まで昇温し、縮合を進ませ、途中で生成したポリマをサンプリングして、ゲルパーミエーションクロマトグラフィ法(GPC)により分子量を測定することにより、Mw(重量平均分子量)=25,000になったところで、反応を止め、結晶性ポリエステル樹脂を得た。

【0042】

<樹脂水分散体の調製>

図1に示す製造システム100を使用した。乳化槽に、樹脂として結晶性ポリエステル樹脂300重量部を添加し、乳化槽を密閉した後、槽内を50℃に温調し撹拌しながらバルブ4を開け、二酸化炭素を槽内圧力が15MPaになるまで圧入する。次に10%アンモニア水(和光純薬工業(株)製)を1mol/kg−resin添加した。次に槽内に純水900重量部を7.5重量部/minの速度で徐々に添加することで、樹脂水分散体を得た。その後、圧力調整弁11を用いて分散体槽1内の圧力を徐々に大気圧まで開放後、樹脂分散体を回収した。

【0043】

<評価>

[粒度分布]

樹脂水分散体の体積平均粒径及び粒度分布の評価を、レーザー回折式粒度分布測定機(LA−700、(株)堀場製作所製)を用いて行った。

平均体積粒子分布GSDvは、粒度分布を基にして分割された粒度範囲(チャネル)に対する体積について、それぞれ小径側から累積分布を描き、累積16%となる粒子径を体積D16v、累積84%となる粒子径を体積D84vと定義する。これらを用いて、体積平均粒子分布(GSDv)は、下記式により算出した。

平均体積粒子分布GSDv=(D84v/D16v)0.5

【0044】

[分子量保持率]

得られた樹脂水分散体を乾燥し、得られた乾燥樹脂の分子量の評価を、ゲル透過クロマトグラフィー(GPC)を用いて行った。乳化前の樹脂の分子量は2,4725g/molであり、その値を元に乾燥樹脂の分子量保持率を計算した。

分子量保持率[%]

=乾燥樹脂の分子量[g/mol]/乳化前の樹脂の分子量[g/mol]×100

【0045】

(実施例2)

<非結晶性ポリエステル樹脂の合成>

テレフタル酸85mol%、ドデセニルコハク酸15mol%、ビスフェノールAプロピレンオキサイド2モル付加物95mol%、シクロヘキサンジメタノール5mol%を撹拌装置、窒素導入管、温度センサ、精留塔を備えたフラスコに投入し、2時間かけて200℃まで昇温し、チタンテトラブトキシドを重縮合性単量体に対して1.3重量%投入した。更に水を留去しながら240℃まで昇温し、縮合を進ませ、途中で生成したポリマをサンプリングして、ゲルパーミエーションクロマトグラフィ法(GPC)により分子量を測定することにより、Mw(重量平均分子量)=25,000になったところで、反応を止め、非結晶性ポリエステル樹脂を得た。

【0046】

<樹脂水分散体の調製>

樹脂として非結晶性ポリエステルを使用した以外は、実施例1と同様の操作により樹脂分散体の調製し、評価を行った。

【0047】

(実施例3)

<スチレン−n−ブチルアクリレート共重合体>

スチレン−n−ブチルアクリレート共重合体(重量平均分子量Mw=25,000、共重合比80:20(重量比)、綜研化学(株)製)

【0048】

<樹脂水分散体の調製>

図1に示す製造システム100を使用した。分散体槽1に、樹脂としてスチレン−n−ブチルアクリレート共重合体(重量平均分子量Mw=25,000、共重合比80:20(重量比))100重量部を添加し、乳化槽を密閉した後、槽内を50℃に温調し撹拌しながらバルブ4を開け、二酸化炭素ボンベ2から分散体槽1内の圧力が15MPaになるまで二酸化炭素をポンプ3を用いて圧入した。次にアニオン性界面活性剤(第一工業製薬(株)製、ネオゲンRK、20重量%)を10重量部(界面活性剤量:2重量部)添加した。次に槽内に純水200重量部を1.7重量部/minの速度で徐々に添加することで、樹脂水分散体を得た。その後、圧力調整弁11を用いて分散体槽1内の圧力を徐々に大気圧まで開放後、樹脂分散体を回収した。

評価は実施例1と同様の操作を行った。

【0049】

(比較例1)

<樹脂水分散体の調製>

図2に示す製造システム101を使用した。分散体槽1に、樹脂として実施例1で使用した結晶性ポリエステル樹脂300重量部を添加し、更に、有機溶剤タンク20から有機溶剤としてメチルエチルケトン30重量部、酢酸エチル120重量部、イソプロピルアルコール20重量部との混合液を入れ、50℃で30分間撹拌撹拌し、樹脂を溶解した。得られた溶解溶液に、酸性物質又は塩基性物質溶液タンク5から塩基性物質として10%アンモニア水(和光純薬工業(株)製)を1mol/kg−rsin添加して、pHを7.0±0.2に調整した。次に、中和溶液に、水タンク13から純水1,200重量部を7.5重量部/minの速度で徐々に添加した。その後、減圧(減圧度8kPa)及び加熱(60℃)を行い、有機溶剤処理ライン22のバルブ21を開けて、水及び有機溶剤の一部を蒸発回収した。固形分濃度30重量%の樹脂水分散体を得た。その後、実施例1の樹脂同様、粒度分布、分子量の測定を実施した。

【0050】

(比較例2)

<樹脂水分散体の調製>

図3に示す製造システム102を使用した。樹脂タンク35中の結晶性ポリエステル(実施例1で使用)を160℃に熱することで溶融させ、ポンプ36を用いて高温高圧乳化機31であるキャビトロンCD1010((株)ユーロテック製)に毎分100重量部の速度で移送した。別途準備した水性媒体タンク32内のイオン交換水に1mol/kg−resin分のアンモニアを添加後、熱交換器で120℃に加熱しながらポンプ33を用いて毎分200重量部の速度で、上記樹脂溶融体と同時にキャビトロンCD1010((株)ユーロテック製)に移送した。回転子の回転速度が60Hz、圧力が150kg/cm2の条件でキャビトロンを運転し、その後、バルブ38を開いて冷却器37により高温高圧乳化機31を大気圧に減圧するとともに、冷却することで樹脂からなる樹脂水分散体を得た。

その後、実施例1の樹脂同様、粒度分布、分子量の測定を実施した。

【0051】

(比較例3)

<樹脂水分散体の調製>

樹脂として実施例2で使用した非結晶性ポリエステルを使用した以外は、比較例1と同様の操作により樹脂分散体の調製、評価を行った。

【0052】

(比較例4)

<樹脂水分散体の調製>

樹脂として実施例2で使用した非結晶性ポリエステルを使用した以外は、比較例2と同様の操作により樹脂分散体の調製、評価を行った。

【0053】

(比較例5)

<樹脂水分散体の調製>

図2に示す製造システム101を使用した。分散体槽に、有機溶剤としてメチルエチルケトン30重量部、酢酸エチル120重量部、イソプロピルアルコール20重量部と、樹脂として実施例3で使用したスチレン−n−ブチルアクリレート共重合体300重量部とを添加し、50℃で30分間撹拌撹拌し、樹脂を溶解した。得られた溶解溶液に、界面活性剤溶液タンク8からポンプ9を用いてアニオン性界面活性剤(第一工業製薬(株)製、ネオゲンRK、20重量%)を10重量部添加後、純水1,200重量部を7.5重量部/minの速度で徐々に添加することで、樹脂水分散体を得た。

続いて、分散体槽において、減圧(減圧度8kPa)及び加熱(60℃)を行い、水及び有機溶剤の一部を蒸発除去し、固形分濃度30重量%の樹脂水分散体を得た。

その後、実施例1の樹脂同様、粒度分布、分子量の測定を実施した。

【0054】

(比較例6)

<樹脂水分散体の調製>

図3に示す製造システム102を使用した。実施例3で使用したスチレン−n−ブチルアクリレート共重合体を160℃に熱することで溶融させ、キャビトロンCD1010((株)ユーロテック製)に毎分100重量部の速度で移送した。別途準備した水性媒体タンク内のイオン交換水に10重量部分のアニオン性界面活性剤(第一工業製薬(株)製、ネオゲンRK、20重量%)を添加後、熱交換器で120℃に加熱しながら毎分200重量部の速度で、上記樹脂溶融体と同時にキャビトロンCD1010((株)ユーロテック製)に移送した。回転子の回転速度が60Hz、圧力が150kg/cm2の条件でキャビトロンを運転し、樹脂からなる樹脂水分散体を得た。

その後、実施例1の樹脂同様、粒度分布、分子量の測定を実施した。

【0055】

以上の実施例、比較例の条件及び評価結果を表1に示す。超臨界流体を用いた実施例は、有機溶剤を用いることなく、粒度分布がシャープで分子量保持率の高い樹脂水分散体を製造することができた。

【0056】

【表1】

【符号の説明】

【0057】

1 分散体槽、2 二酸化炭素ボンベ、3,6,9,14 ポンプ、4,7,10,15,21 バルブ、5 酸性物質又は塩基性物質溶液タンク、8 界面活性剤溶液タンク、11 圧力調整弁、12 フィルタ、13 水タンク、16 温調装置、17 撹拌羽根、18 撹拌装置、19 圧力計、20 有機溶剤タンク、22 有機溶剤処理ライン、31 高温高圧乳化機、32 水性媒体タンク、33,36 ポンプ、35 樹脂タンク、37 冷却器、38 バルブ、100,101,102 樹脂水分散体の製造システム

【技術分野】

【0001】

本発明は、樹脂水分散体の製造方法に関する。

【背景技術】

【0002】

従来、種々の方法で樹脂粒子分散液等の樹脂水分散体の製造方法が報告されている。

特許文献1には、分子中に極性基を有するポリエステル樹脂を、有機溶剤と水からなる混合溶液に溶解した後、更に水を添加することにより、転相、自己乳化させることを特徴とする水分散体の製造方法が記載されている。

一方、溶剤を用いずに乳化する技術としては、特許文献2には、水、ロジン系物質及び乳化剤からなる予備混合液を高圧乳化してロジン系物質の水性エマルションを製造するに際し、該予備混合液をチャンバー内の流路に導入し、該予備混合液を高圧下に該流路内の平面部に衝突させ、又は高圧下に該流路内で該予備混合液同士を衝突させることにより乳化させる装置を使用し、乳化することを特徴とするロジン系物質の水性エマルションの製造法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−290963号公報

【特許文献2】特開平7−155576号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、樹脂水分散体の製造において有機溶媒を用いず、更に、乳化による分子量低下の抑制された樹脂水分散体の製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明の上記課題は、以下の<1>に記載の手段により解決された。好ましい実施態様である<2>〜<6>とともに以下に記載する。

<1> 樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合して混合物を得る混合工程、及び、前記混合物に水を添加し、樹脂粒子の水分散体を得る分散工程、を含むことを特徴とする樹脂水分散体の製造方法、

<2> 前記分散工程が転相乳化法を用いる工程である、<1>に記載の樹脂水分散体の製造方法、

<3> 前記混合工程と前記分散工程との間に、前記混合物に塩基性物質若しくは酸性物質を添加する工程、及び/又は、前記混合物に界面活性剤を添加する工程を有する、<1>又は<2>に記載の樹脂水分散体の製造方法、

<4> 前記超臨界状態又は亜臨界状態の流体が、二酸化炭素である、<1>〜<3>のいずれか1つに記載の樹脂水分散体の製造方法、

<5> 前記樹脂がポリエステル樹脂である、<1>〜<4>のいずれか1つに記載の樹脂水分散体の製造方法。

【発明の効果】

【0006】

上記<1>に記載の発明によれば、本構成を有しない場合に比して、有機溶剤を用いることなく、分子量低下の抑制された樹脂水分散体の製造方法が提供される。

上記<2>に記載の発明によれば、転相乳化法を使用しない場合に比して、より分子量の低下が抑制された樹脂水分散体の製造方法が提供される。

上記<3>に記載の発明によれば、本構成を有しない場合に比して、より分子量の低下が抑制された樹脂水分散体の製造方法が提供される。

上記<4>に記載の発明によれば、超臨界状態又は亜臨界状態の流体が二酸化炭素ではない場合に比して、より操作性にすぐれた樹脂水分散体の製造方法が提供される。

上記<5>に記載の発明によれば、樹脂がポリエステル樹脂ではない場合に比して、より分子量の低下が抑制された樹脂水分散体の製造方法が提供される。

【図面の簡単な説明】

【0007】

【図1】本実施態様の樹脂水分散体の製造方法に好適に使用される製造システムの一例を示す概略構成図である。

【図2】比較例で使用した樹脂水分散体の製造システムの一例を示す概略構成図である。

【図3】比較例で使用した樹脂水分散体の他の製造システムの一例を示す概略構成図である。

【発明を実施するための形態】

【0008】

本実施態様の樹脂水分散体の製造方法は、樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合して混合物を得る混合工程、及び、前記混合物に水を添加し、樹脂粒子の水分散体を得る分散工程、を含むことを特徴とする。

特許文献1に記載の分散方法では、樹脂を溶解するためにケトン類又はアルコール類等の有機溶媒を多量に用いる必要があり、環境への負荷が懸念されていた。

また、発明者らは、特許文献2に記載されているように、樹脂を高温で溶解し、加圧下で樹脂溶融液を水媒体中で強力な剪断を掛けて微粒子化する高温高圧乳化法では、樹脂に強力な剪断を掛けるため、樹脂の分子鎖が断裂し、分子量が低下するという課題があることを見出した。

本実施形態の樹脂水分散体の製造方法は、樹脂の水分散体製造工程において、超臨界又は亜臨界状態の流体を可塑化剤として用いることで、樹脂の溶融粘度を低下させ、比較的低い温度での乳化を可能とするものである。また、必要に応じて樹脂に塩基、界面活性剤を加え、水を添加し転相乳化することで、より小さな剪断力で樹脂水分散体の製造が可能となるため、該樹脂の分解を最小限に抑え、分子量低下の少ない樹脂水分散体を製造することが可能となる。

以下、樹脂水分散体の製造方法について、図を参照しながら説明する。

【0009】

図1は、本実施態様の樹脂水分散体の製造方法に好適に使用される製造システムの一例を示す概略構成図である。なお、以下の説明において、同一の符号は同一の対象を示すものである。

樹脂水分散体の製造システム100は、分散体槽1と各種添加物の供給手段であるポンプ3,6,9,14、分散体槽の密閉手段であるバルブ4,7,10,15、及び、圧力調整弁11、分散体槽内の撹拌手段である撹拌装置18、撹拌羽根17、分散体槽内の温度調整手段である温調装置16を備える。また、二酸化炭素ボンベ2、酸性物質又は塩基性物質溶液タンク5及び界面活性剤溶液タンク8を備える。

本実施形態に係る樹脂水分散体の製造方法の一例及び製造システム100の動作について説明する。なお、図1に示す製造システム100は、超臨界状態又は亜臨界状態の流体として、超臨界状態の二酸化炭素を用いている。分散体槽1に、樹脂を投入し撹拌装置により撹拌を行いながら、二酸化炭素供給ラインから、槽内の圧力が15MPaになるまで二酸化炭素ボンベ2から二酸化炭素を供給し、樹脂と混合する(混合工程)。この時、樹脂中に超臨界二酸化炭素が溶け込み、樹脂が可塑化するため、常温常圧下よりも低い温度で溶融する。分散体槽1の調温装置16の温度設定は、分散体槽1内を樹脂が溶融する温度に調整する。

【0010】

次に、溶融された溶融樹脂に、必要に応じて塩基性物質又は酸性物質、及び/又は、界面活性剤をポンプを用いて添加する(塩基・酸・界面活性剤混合工程)。具体的には、酸性物質又は塩基性物質溶液タンク5から、ポンプ6を用いて分散体槽1に酸又は塩基を供給し、界面活性剤溶液タンク8から、ポンプ9を用いて分散体槽1に界面活性剤を供給する。

【0011】

次に、分散体槽1中の溶融樹脂に水タンク13からポンプ14を用いて水を徐々に供給することで樹脂相、水相が転相し、樹脂水分散体が得られる。その後、出口ラインの圧力調整弁11を用いて、分散体槽1内の二酸化炭素を徐々に抜き、大気圧まで圧力を開放した後、分散体槽1内部の樹脂水分散体を回収する。

なお、分散体槽1は加圧状態とする必要があるため、分散体槽1内の圧力は、圧力計19にてモニタすることが好ましい。

また、図1において、各供給ポンプに対し、バルブ4、7、10、15が設けられている。更に、圧力調整弁11の上流側には、フィルタ12が配置され、分散体槽1への塵等の侵入を抑制している。

以下、各工程について詳細に説明する。

【0012】

(混合工程)

本実施形態において、混合工程では、樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合する。

樹脂に対する流体の混合量は特に限定されず、樹脂が十分に可塑化する量であればよい。

【0013】

混合時の温度は、20〜95℃であることが好ましく、31.1〜95℃であることがより好ましく、樹脂のガラス転移温度〜95℃であることが更に好ましい。

混合時の温度が上記範囲内であると、樹脂の可塑化が促進されるので好ましい。

なお、樹脂を超臨界状態又は亜臨界状態の流体と接触させてから加温してもよく、予め恒温状態とした樹脂に超臨界状態又は亜臨界状態の流体を接触させてもよく、特に限定されない。

【0014】

混合は、撹拌装置により行えばよく、公知の撹拌装置を適宜選択すればよい。図1に示す撹拌羽根を有する撹拌装置を使用してもよく、スターラー等を用いてもよく、特に限定されない。

混合時間は、樹脂が十分に可塑化する範囲で適宜選択すればよいが、10分〜2時間であることが好ましく、20分〜2時間であることがより好ましく、30分〜2時間であることが更に好ましい。

【0015】

(分散工程)

前記混合工程の後、樹脂と、超臨界状態又は亜臨界状態の流体との混合物に水を添加し、樹脂粒子の水分散体を得る分散工程を行う。

前記分散工程において、樹脂粒子の水分散体を得ることが可能であれば、いずれの方法を使用してもよいが、転相乳化法を用いることが好ましい。すなわち、樹脂が超臨界状態又は亜臨界状態の流体に可塑化(溶解)した混合液に、水を添加して、転相、自己乳化させることが好ましい。転相乳化法を使用することにより、分子量の低下が抑制されるので好ましい。

水は、一度に多量に添加すると、樹脂の凝集が生じる場合があるので、少量ずつ添加することが好ましい。また、加温した水を添加することも好ましい。

【0016】

前記分散工程における好ましい温度は、前記混合工程と同様である。

また、添加する水の量は、樹脂100重量部に対して、150〜500重量部であることが好ましく、200〜500重量部であることがより好ましく、300〜500重量部であることが更に好ましい。添加する水の量が上記範囲内であると、樹脂水分散体の安定性に優れるので好ましい。

前記分散工程において、水の添加は、混合物を撹拌しながら添加することが好ましい。

【0017】

(添加工程)

本実施形態において、混合工程と分散工程との間に、混合物に塩基性物質若しくは酸性物質を添加する工程、及び/又は、混合物に界面活性剤を添加する添加工程を有することが好ましい。

なお、本実施形態において、塩基性物質又は酸性物質を添加する添加工程、及び、界面活性剤を添加する添加工程を合わせて、添加工程ともいう。

【0018】

混合物に塩基性物質若しくは酸性物質、及び/又は、界面活性剤を添加することにより、樹脂の安定性を向上させ、分散性が向上する。

添加工程は、撹拌しながら行うことが好ましい。

添加工程は、混合工程の後に行うことが好ましいが、混合工程と同時に行ってもよく、また、予め樹脂に酸性物質又は塩基性物質を添加したり、予め界面活性剤を添加しておいてもよい。また、超臨界状態又は亜臨界状態の流体に、これらの添加剤(酸性物質、塩基性物質、界面活性剤)を添加してもよい。また、分散工程で添加する水にこれらの添加剤を添加してもよい。

添加する量や、添加する化合物等については、後述する。

【0019】

(その他の工程)

本実施形態において、分散工程の後に、超臨界状態又は亜臨界状態の流体を除去する除去工程を有することが好ましい。これにより、樹脂水分散体が得られる。

除去工程は、超臨界状態又は亜臨界状態の流体が除去されれば特に限定されないが、超臨界状態又は亜臨界状態の流体とするために、分散槽が加圧されている場合には、これを大気圧に減圧することにより、臨界状態又は亜臨界状態の流体が除去される。

従来の有機溶媒を使用した樹脂水分散体の製造方法では、有機溶媒の除去により所謂VOC(Volatile Organic Compound)の問題が生じるが、本実施形態では、このような問題を発生せずに、簡便な方法により超臨界状態又は亜臨界状態の流体の除去が可能である。

以下、本実施形態の各工程で使用する成分について、詳述する。

【0020】

(樹脂)

本実施形態において使用できる樹脂としては合成樹脂が好ましく、疎水性の合成樹脂がより好ましく、例えば、ポリエチレン、ポリプロピレン等のα−オレフィン(共)重合体、ポリスチレン、α−ポリメチルスチレン等の芳香族エチレン性不飽和化合物重合体、ポリメチル(メタ)アクリレート等の(メタ)アクリル酸エステル重合体、ポリアミド樹脂、ポリカーボネート樹脂、ポリエーテル樹脂、ポリエステル樹脂及びこれらの共重合樹脂が挙げられる。合成樹脂として、(メタ)アクリル酸エステルとスチレン共重合樹脂、及び、ポリエステル樹脂が好ましい。これらの樹脂は、必要に応じて単独重合体を用いてもこれらを2種類以上併用してもよく、また、ランダム共重合体やブロック共重合体を単独で使用しても、又は2種以上を併用してもよい。

【0021】

これらの中でも、樹脂としてポリエステル樹脂が好適に使用される。従来の方法では、ポリエステル樹脂は、樹脂水分散体の製造が困難であったが、本実施態様の樹脂水分散体の製造方法により、分子量の低下が抑制された樹脂水分散体が得られる。

前記ポリエステル樹脂としては、結晶性ポリエステル樹脂及び非結晶性ポリエステル樹脂のいずれを使用してもよく、特に限定されない。

【0022】

<結晶性ポリエステル>

本実施形態における結晶性ポリエステル樹脂について、以下に説明する。なお、本実施形態において、『結晶性』とは、示差走査熱量測定(DSC)において、明確な吸熱ピークを有することを指し、具体的には、昇温速度10℃/minで測定した際の吸熱ピークの半値幅が15℃以内であることを意味する。一方、吸熱ピークの半値幅が15℃を超える樹脂や、明確な吸熱ピークが認められない樹脂は、非晶性であることを意味する。

結晶性ポリエステルは、酸(ポリカルボン酸、好ましくはジカルボン酸)成分と、アルコール(ポリオール、好ましくはジオール)成分とから合成されるものである。なお、本実施形態では、結晶性ポリエステルの主鎖に対して、他成分を50重量%以下の割合で共重合した共重合体も結晶性ポリエステルとする。

【0023】

上記酸(ポリカルボン酸)成分としては、脂肪族ジカルボン酸が含まれていることが好ましい。例えば、蓚酸、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼリン酸、セバシン酸、1,9−ノナンジカルボン酸、1,10−デカンジカルボン酸、1,10−ウンデカンジカルボン酸、1,12−ドデカンジカルボン酸、1,13−トリデカンジカルボン酸、1,14−テトラデカンジカルボン酸、1,16−ヘキサデカンジカルボン酸、1,18−オクタデカンジカルボン酸など、或いはその低級アルキルエステルや酸無水物が挙げられる。また、フマル酸、マレイン酸、3−ヘキセンジオイック酸、3−オクテンジオイック酸等のエチレン性不飽和結合を持つジカルボン酸成分を含んでもよい。

【0024】

一方、前記アルコール(ポリオール)成分としては脂肪族ジオールが含まれていることが好ましく、例えば、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,11−ウンデカンジオール、1,12−ドデカンジオール、1,13−トリデカンジオール、1,14−テトラデカンジオール、1,18−オクタデカンジオール、1,20−エイコサンジオール等が挙げられるが、この限りではない。

【0025】

<非晶性ポリエステル>

非晶性ポリエステル樹脂としては、公知の非晶性ポリエステル樹脂が利用できる。酸成分としては、結晶性ポリエステル樹脂に関して挙げた種々のジカルボン酸を同様に用いることができる。また、フタル酸、イソフタル酸、テレフタル酸等の芳香族ジカルボン酸、ドデセニルコハク酸、オクチルコハク酸等の炭素数1〜20のアルキル基又は炭素数2〜20のアルケニル基で置換されたコハク酸、それらの酸の無水物及びそれらの酸のアルキル(炭素数1〜8、好ましくは1〜3)エステル等が好ましく用いられる。

また、3価以上のカルボン酸として、トリメリット酸、ピロメリット酸、1,2,4−シクロヘキサントリカルボン酸、2,5,7−ナフタレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,5−ヘキサントリカルボン酸、1,2,7,8−オクタンテトラカルボン酸或いはこれらの酸無水物や低級アルキルエステルを用いてもよい。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0026】

前記アルコール成分としても、結晶性ポリエステル樹脂の合成に用いる種々のジオールを用いることができるが、結晶性ポリエステル樹脂に関して挙げた脂肪族ジオールに加えて、ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン等のビスフェノールAのアルキレン(炭素数2〜3)オキサイド(平均付加モル数1〜10)付加物や水素添加ビスフェノールA等を用いることができる。また、3価以上のアルコールとして、ソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン等の炭素数3〜20の脂肪族多価アルコール、1,3,5−トリヒドロキシルメチルベンゼン等の炭素数6〜20の芳香族多価アルコール並びにこれらのアルキレンオキサイド付加物等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0027】

ポリエステル樹脂の製造方法としては、特に制限はなく、酸成分とアルコール成分とを反応させる公知のポリエステル樹脂の製造方法が例示される。例えば、直接重縮合、エステル交換法等を、酸成分、及び、アルコール成分の種類によって使い分けて、ポリエステル樹脂が製造される。前記酸成分とアルコール成分とを反応させる際のモル比(酸成分/アルコール成分)としては、反応条件等によっても異なるため、一概には言えないが、高分子量化するためには、モル比(酸成分の酸性基/アルコール成分のヒドロキシ基)が、1/0.95〜1/1.05が好ましい。

【0028】

ポリエステル樹脂の製造時に使用される触媒としては、ナトリウム、リチウム等のアルカリ金属化合物;マグネシウム、カルシウム等のアルカリ土類金属化合物;亜鉛、マンガン、アンチモン、チタン、スズ、ジルコニウム、ゲルマニウム等の金属化合物;亜リン酸化合物;リン酸化合物;アミン化合物;硫酸、アルキル硫酸、アルキルベンゼンスルホン酸、アルコキシベンゼンスルホン酸等の硫黄酸等が挙げられる。

【0029】

(超臨界状態又は亜臨界状態の流体)

本実施形態において、『超臨界状態又は亜臨界状態の流体』とは、物質の温度・圧力をある一定条件(臨界点)以上に設定すると、気相と液相とでの密度が等しい状態の流体となるが、この臨界点近傍以上の温度・圧力下での流体を超臨界流体と呼び、また、超臨界点未満であっても、臨界点に近い条件でも超臨界流体に近い状態となるが、このような流体を亜臨界流体と呼ぶ。

【0030】

超臨界状態又は亜臨界状態の流体(以下の、超臨界状態の流体(以下、超臨界流体ともいう。)の記載では、特に断らない限り、亜臨界流体も含むものとする。)中では、気体の性質と液体の性質がともに現れる。例えば、密度は液体に近く(気体の数100倍程度)、粘度は気体に近く(液体の1/10〜1/100程度)、拡散係数も液体の1/10〜1/100程度、熱伝導度は液体に近い(気体の100倍程度)とすることができる。

【0031】

このように超臨界流体は通常の液体に比べ熱電導性は同じだが、粘度が低いため、高融点高粘度の樹脂を分散する点において非常に優れている。また、減圧により容易に気体に変化するために、乾燥性(除去性)の点でも格段に優れている。

【0032】

ここで、超臨界流体として使用可能な物質として、例えば、CO2、N2、CH4、C2H6、CF3H、NH3、CF3Cl、CH3OH、C2H5OH、H2O等が挙げられる。これらの中で、臨界点が比較的低く、安全性の点でCO2が最も好適に用いられる。二酸化炭素(CO2)は、臨界温度が約32℃と比較的低く、樹脂と混合することによって樹脂を軟化させる。そのため、比較的低温で製造することが可能であり、製造エネルギーコストが少なく、また、環境負荷が低い。

【0033】

分散工程の圧力は、系内に添加する超臨界流体の量で調整することが好ましい。その圧力は、5MPa〜30MPaであることが好ましく、7.4MPa〜30MPaであることがより好ましく、10MPa〜30MPaであることが更に好ましい。

系内の圧力が上記範囲内であると、樹脂が十分に超臨界流体と親和し、その後の工程において水への分散性に優れるので好ましい。

【0034】

(塩基性物質)

本実施形態において使用できる塩基性物質としては、例えば、アンモニア水、水酸化ナトリウム等のアルカリ水溶液、アリルアミン、イソプロピルアミン、ジイソプロピルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、2−エチルヘキシルアミン等のアミン類等が挙げられる。

これらの中でも、必要添加量の観点から、強塩基である水酸化ナトリウムが好ましく、樹脂水分散体からの塩基の除去性の観点からアミン類が好ましく、アンモニア水が特に好ましい。

【0035】

塩基性物質の添加量は、使用する樹脂の酸価に応じて調整するのが好ましい。樹脂の酸価をAV[mg−KOH/g−resin]、添加する塩基性物質の価数をn、添加する塩基性物質の分子量をMwb、樹脂1gあたりの塩基性物質の添加量をmb[mg]としたとき、樹脂の中和率を下記計算式で表すとすると、塩基性物質の添加量としては、樹脂中和率が50〜100%となる量であることが好ましく、70〜100%であることがより好ましく、90〜100%であることが更に好ましい。塩基性物質の添加量が上記範囲内であると、樹脂の転相乳化が、より小さな剪断力で可能となるため、樹脂の分子量の低下が更に抑制されるので好ましい。

樹脂中和率[%]=mb×n×56.1÷Mwb÷AV×100

【0036】

(酸性物質)

本実施形態において使用できる酸性物質としては、塩酸、硝酸、蟻酸、酢酸、硫酸等の酸類が挙げられる。これらの中でも、取扱いの観点から、硝酸が好ましい。

【0037】

酸性物質の添加量は、使用する樹脂の塩基価に応じて調整するのが好ましい。樹脂の塩基価をBN[mg−HCl/g−resin]、添加する酸性物質の価数をn、添加する酸性物質の分子量をMwa、樹脂1gあたりの酸性物質の添加量をma[mg]としたとき、樹脂の中和率を下記計算式で表すとすると、酸性物質の添加量としては、樹脂中和率が、50〜100部となる量であることが好ましく、70〜100部であることがより好ましく、90〜100部であることが更に好ましい。酸性物質の添加量が上記範囲内であると、樹脂の転相乳化が、より小さな剪断力で可能となるため、樹脂の分子量の低下が更に抑制されるので好ましい。

樹脂中和率[%]=ma×n×36.46÷Mwa÷BN×100

なお、樹脂に対して酸又は塩基を添加することが好ましく、酸を使用するか、塩基を使用するのかは、樹脂の特性に応じて、適宜選択することが好ましい。

【0038】

(界面活性剤)

界面活性剤としては、イオン性又は非イオン性の界面活性剤類が使用できる。具体的には、アニオン界面活性剤として、アルキルベンゼンスルホン酸塩、アルキルフェニルスルホン酸塩、アルキルナフタリンスルホン酸塩、高級脂肪酸塩、高級脂肪酸エステルの硫酸エステル塩、高級脂肪酸エステルのスルホン酸等が使用できる。カチオン活性剤としては、第一級ないし第三級のアミン塩、第四級アンモニウム塩等が使用できる。非イオン活性剤としては、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンドデシルフェニルエーテル、ポリオキシエチレンアルキルエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、脂肪酸アルキロールアミド等が使用できる。これらの分散安定補助剤は、単独で用いても2種類以上を混合して用いてもよい。

【0039】

界面活性剤の添加量は、特に限定されないが、樹脂100重量部に対して、0.1〜20重量部であることが好ましく、1〜20重量部であることがより好ましく、5〜20重量部であることが更に好ましい。

界面活性剤の添加量が上記範囲内であると、樹脂の転相乳化がより小さな剪断力で可能となり、樹脂の分子量の低下が更に抑制されるので好ましい。

【実施例】

【0040】

以下、実施例及び比較例を挙げ、本実施形態をより具体的に説明するが、本実施形態は以下の実施例に限定されるものではない。なお、特に断りのない限り、「部」及び「%」は重量基準である。

【0041】

(実施例1)

<結晶性ポリエステル樹脂の合成>

1,9−ノナンジオール50mol%、1,10−ドデカン二酸46.25mol%、及び、5−t−ブチルイソフタル酸3.75mol%を撹拌装置、窒素導入管、温度センサ、精留塔を備えたフラスコに投入し、2時間かけて200℃まで昇温し、チタンテトラブトキシドを重縮合性単量体に対して1.3重量%投入した。更に水を留去しながら240℃まで昇温し、縮合を進ませ、途中で生成したポリマをサンプリングして、ゲルパーミエーションクロマトグラフィ法(GPC)により分子量を測定することにより、Mw(重量平均分子量)=25,000になったところで、反応を止め、結晶性ポリエステル樹脂を得た。

【0042】

<樹脂水分散体の調製>

図1に示す製造システム100を使用した。乳化槽に、樹脂として結晶性ポリエステル樹脂300重量部を添加し、乳化槽を密閉した後、槽内を50℃に温調し撹拌しながらバルブ4を開け、二酸化炭素を槽内圧力が15MPaになるまで圧入する。次に10%アンモニア水(和光純薬工業(株)製)を1mol/kg−resin添加した。次に槽内に純水900重量部を7.5重量部/minの速度で徐々に添加することで、樹脂水分散体を得た。その後、圧力調整弁11を用いて分散体槽1内の圧力を徐々に大気圧まで開放後、樹脂分散体を回収した。

【0043】

<評価>

[粒度分布]

樹脂水分散体の体積平均粒径及び粒度分布の評価を、レーザー回折式粒度分布測定機(LA−700、(株)堀場製作所製)を用いて行った。

平均体積粒子分布GSDvは、粒度分布を基にして分割された粒度範囲(チャネル)に対する体積について、それぞれ小径側から累積分布を描き、累積16%となる粒子径を体積D16v、累積84%となる粒子径を体積D84vと定義する。これらを用いて、体積平均粒子分布(GSDv)は、下記式により算出した。

平均体積粒子分布GSDv=(D84v/D16v)0.5

【0044】

[分子量保持率]

得られた樹脂水分散体を乾燥し、得られた乾燥樹脂の分子量の評価を、ゲル透過クロマトグラフィー(GPC)を用いて行った。乳化前の樹脂の分子量は2,4725g/molであり、その値を元に乾燥樹脂の分子量保持率を計算した。

分子量保持率[%]

=乾燥樹脂の分子量[g/mol]/乳化前の樹脂の分子量[g/mol]×100

【0045】

(実施例2)

<非結晶性ポリエステル樹脂の合成>

テレフタル酸85mol%、ドデセニルコハク酸15mol%、ビスフェノールAプロピレンオキサイド2モル付加物95mol%、シクロヘキサンジメタノール5mol%を撹拌装置、窒素導入管、温度センサ、精留塔を備えたフラスコに投入し、2時間かけて200℃まで昇温し、チタンテトラブトキシドを重縮合性単量体に対して1.3重量%投入した。更に水を留去しながら240℃まで昇温し、縮合を進ませ、途中で生成したポリマをサンプリングして、ゲルパーミエーションクロマトグラフィ法(GPC)により分子量を測定することにより、Mw(重量平均分子量)=25,000になったところで、反応を止め、非結晶性ポリエステル樹脂を得た。

【0046】

<樹脂水分散体の調製>

樹脂として非結晶性ポリエステルを使用した以外は、実施例1と同様の操作により樹脂分散体の調製し、評価を行った。

【0047】

(実施例3)

<スチレン−n−ブチルアクリレート共重合体>

スチレン−n−ブチルアクリレート共重合体(重量平均分子量Mw=25,000、共重合比80:20(重量比)、綜研化学(株)製)

【0048】

<樹脂水分散体の調製>

図1に示す製造システム100を使用した。分散体槽1に、樹脂としてスチレン−n−ブチルアクリレート共重合体(重量平均分子量Mw=25,000、共重合比80:20(重量比))100重量部を添加し、乳化槽を密閉した後、槽内を50℃に温調し撹拌しながらバルブ4を開け、二酸化炭素ボンベ2から分散体槽1内の圧力が15MPaになるまで二酸化炭素をポンプ3を用いて圧入した。次にアニオン性界面活性剤(第一工業製薬(株)製、ネオゲンRK、20重量%)を10重量部(界面活性剤量:2重量部)添加した。次に槽内に純水200重量部を1.7重量部/minの速度で徐々に添加することで、樹脂水分散体を得た。その後、圧力調整弁11を用いて分散体槽1内の圧力を徐々に大気圧まで開放後、樹脂分散体を回収した。

評価は実施例1と同様の操作を行った。

【0049】

(比較例1)

<樹脂水分散体の調製>

図2に示す製造システム101を使用した。分散体槽1に、樹脂として実施例1で使用した結晶性ポリエステル樹脂300重量部を添加し、更に、有機溶剤タンク20から有機溶剤としてメチルエチルケトン30重量部、酢酸エチル120重量部、イソプロピルアルコール20重量部との混合液を入れ、50℃で30分間撹拌撹拌し、樹脂を溶解した。得られた溶解溶液に、酸性物質又は塩基性物質溶液タンク5から塩基性物質として10%アンモニア水(和光純薬工業(株)製)を1mol/kg−rsin添加して、pHを7.0±0.2に調整した。次に、中和溶液に、水タンク13から純水1,200重量部を7.5重量部/minの速度で徐々に添加した。その後、減圧(減圧度8kPa)及び加熱(60℃)を行い、有機溶剤処理ライン22のバルブ21を開けて、水及び有機溶剤の一部を蒸発回収した。固形分濃度30重量%の樹脂水分散体を得た。その後、実施例1の樹脂同様、粒度分布、分子量の測定を実施した。

【0050】

(比較例2)

<樹脂水分散体の調製>

図3に示す製造システム102を使用した。樹脂タンク35中の結晶性ポリエステル(実施例1で使用)を160℃に熱することで溶融させ、ポンプ36を用いて高温高圧乳化機31であるキャビトロンCD1010((株)ユーロテック製)に毎分100重量部の速度で移送した。別途準備した水性媒体タンク32内のイオン交換水に1mol/kg−resin分のアンモニアを添加後、熱交換器で120℃に加熱しながらポンプ33を用いて毎分200重量部の速度で、上記樹脂溶融体と同時にキャビトロンCD1010((株)ユーロテック製)に移送した。回転子の回転速度が60Hz、圧力が150kg/cm2の条件でキャビトロンを運転し、その後、バルブ38を開いて冷却器37により高温高圧乳化機31を大気圧に減圧するとともに、冷却することで樹脂からなる樹脂水分散体を得た。

その後、実施例1の樹脂同様、粒度分布、分子量の測定を実施した。

【0051】

(比較例3)

<樹脂水分散体の調製>

樹脂として実施例2で使用した非結晶性ポリエステルを使用した以外は、比較例1と同様の操作により樹脂分散体の調製、評価を行った。

【0052】

(比較例4)

<樹脂水分散体の調製>

樹脂として実施例2で使用した非結晶性ポリエステルを使用した以外は、比較例2と同様の操作により樹脂分散体の調製、評価を行った。

【0053】

(比較例5)

<樹脂水分散体の調製>

図2に示す製造システム101を使用した。分散体槽に、有機溶剤としてメチルエチルケトン30重量部、酢酸エチル120重量部、イソプロピルアルコール20重量部と、樹脂として実施例3で使用したスチレン−n−ブチルアクリレート共重合体300重量部とを添加し、50℃で30分間撹拌撹拌し、樹脂を溶解した。得られた溶解溶液に、界面活性剤溶液タンク8からポンプ9を用いてアニオン性界面活性剤(第一工業製薬(株)製、ネオゲンRK、20重量%)を10重量部添加後、純水1,200重量部を7.5重量部/minの速度で徐々に添加することで、樹脂水分散体を得た。

続いて、分散体槽において、減圧(減圧度8kPa)及び加熱(60℃)を行い、水及び有機溶剤の一部を蒸発除去し、固形分濃度30重量%の樹脂水分散体を得た。

その後、実施例1の樹脂同様、粒度分布、分子量の測定を実施した。

【0054】

(比較例6)

<樹脂水分散体の調製>

図3に示す製造システム102を使用した。実施例3で使用したスチレン−n−ブチルアクリレート共重合体を160℃に熱することで溶融させ、キャビトロンCD1010((株)ユーロテック製)に毎分100重量部の速度で移送した。別途準備した水性媒体タンク内のイオン交換水に10重量部分のアニオン性界面活性剤(第一工業製薬(株)製、ネオゲンRK、20重量%)を添加後、熱交換器で120℃に加熱しながら毎分200重量部の速度で、上記樹脂溶融体と同時にキャビトロンCD1010((株)ユーロテック製)に移送した。回転子の回転速度が60Hz、圧力が150kg/cm2の条件でキャビトロンを運転し、樹脂からなる樹脂水分散体を得た。

その後、実施例1の樹脂同様、粒度分布、分子量の測定を実施した。

【0055】

以上の実施例、比較例の条件及び評価結果を表1に示す。超臨界流体を用いた実施例は、有機溶剤を用いることなく、粒度分布がシャープで分子量保持率の高い樹脂水分散体を製造することができた。

【0056】

【表1】

【符号の説明】

【0057】

1 分散体槽、2 二酸化炭素ボンベ、3,6,9,14 ポンプ、4,7,10,15,21 バルブ、5 酸性物質又は塩基性物質溶液タンク、8 界面活性剤溶液タンク、11 圧力調整弁、12 フィルタ、13 水タンク、16 温調装置、17 撹拌羽根、18 撹拌装置、19 圧力計、20 有機溶剤タンク、22 有機溶剤処理ライン、31 高温高圧乳化機、32 水性媒体タンク、33,36 ポンプ、35 樹脂タンク、37 冷却器、38 バルブ、100,101,102 樹脂水分散体の製造システム

【特許請求の範囲】

【請求項1】

樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合して混合物を得る混合工程、及び、

前記混合物に水を添加し、樹脂粒子の水分散体を得る分散工程、を含むことを特徴とする

樹脂水分散体の製造方法。

【請求項2】

前記分散工程が転相乳化法を用いる工程である、請求項1に記載の樹脂水分散体の製造方法。

【請求項3】

前記混合工程と前記分散工程との間に、前記混合物に塩基性物質若しくは酸性物質を添加する添加工程、及び/又は、前記混合物に界面活性剤を添加する添加工程を有する、請求項1又は2に記載の樹脂水分散体の製造方法。

【請求項4】

前記超臨界状態又は亜臨界状態の流体が、二酸化炭素である、請求項1〜3のいずれか1項に記載の樹脂水分散体の製造方法。

【請求項5】

前記樹脂がポリエステル樹脂である、請求項1〜4のいずれか1項に記載の樹脂水分散体の製造方法。

【請求項1】

樹脂を超臨界状態又は亜臨界状態の流体と接触させ、混合して混合物を得る混合工程、及び、

前記混合物に水を添加し、樹脂粒子の水分散体を得る分散工程、を含むことを特徴とする

樹脂水分散体の製造方法。

【請求項2】

前記分散工程が転相乳化法を用いる工程である、請求項1に記載の樹脂水分散体の製造方法。

【請求項3】

前記混合工程と前記分散工程との間に、前記混合物に塩基性物質若しくは酸性物質を添加する添加工程、及び/又は、前記混合物に界面活性剤を添加する添加工程を有する、請求項1又は2に記載の樹脂水分散体の製造方法。

【請求項4】

前記超臨界状態又は亜臨界状態の流体が、二酸化炭素である、請求項1〜3のいずれか1項に記載の樹脂水分散体の製造方法。

【請求項5】

前記樹脂がポリエステル樹脂である、請求項1〜4のいずれか1項に記載の樹脂水分散体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−60529(P2013−60529A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199775(P2011−199775)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]