樹脂注入成形品

【課題】ボイドの発生を防いで優れた外観性を有し、作業効率よくかつ安定して製造可能な樹脂注入成形品を提供する。

【解決手段】上下金型によって製造される樹脂注入成形品であって、該上下金型には成形品の裏面側に細長形態の厚肉部1が隆起するようにキャビティ加工されるとともに、上記キャビティの細長厚肉部形成部の基端は樹脂注入口7に向けて設けられ、他端は注入口7からの距離dが遠い末端部に向けて設けられ、上記上下金型を用いて加圧注入方式により製造されてなる樹脂注入成形品A。

【解決手段】上下金型によって製造される樹脂注入成形品であって、該上下金型には成形品の裏面側に細長形態の厚肉部1が隆起するようにキャビティ加工されるとともに、上記キャビティの細長厚肉部形成部の基端は樹脂注入口7に向けて設けられ、他端は注入口7からの距離dが遠い末端部に向けて設けられ、上記上下金型を用いて加圧注入方式により製造されてなる樹脂注入成形品A。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は樹脂注入成形品に関し、さらに詳しくは、洗面ボウル、浴槽、キッチン用シンク等、金型成形により製造される樹脂注入成形品に関するものである。

【背景技術】

【0002】

従来、熱硬化性樹脂等の合成樹脂を金型に注入して成形し、上記した洗面ボウル、浴槽、キッチン用シンク等の成型品を製造することが行われている。このとき、熱硬化性樹脂等を主成分とする成形材料は下金型と上金型との間に形成される製品肉厚に対応したキャビティに加圧して注入される。

【0003】

このとき、製品の外面側(表面側)の金型温度は高温度とし、裏面側の金型温度は低温度とし、キャビティに充填された成形材料が製品の外面側から硬化が進むように製品肉厚の幅方向に温度勾配を設けて、温度設定がなされている。

【0004】

本願図3(a)は製品外面側の金型を下金型51として高温度に設定し、上金型52を裏面側として低温度に設定し、製品肉厚tに対応するキャビティに成形材料4を加圧注入した状態を模式的に示す断面図である。このとき、成形材料4は下金型51との接触面から硬化が進行し、緻密な外観性に優れた製品表面を形成する。

【0005】

ここで、硬化反応が進行すると成形材料4は収縮して裏面側に空間Sが生じる。本願図3(b)は成形材料4が収縮して裏面側に空間Sが生じた状態を模式的に示す断面図である。上記空間Sが生じても、本願図3(b)に示すように、成形材料4は紙面の右方から加圧注入されて矢印(←)で示すように上記空間Sを埋めるべく流れる。

【0006】

一方、硬化が進行中の半硬化成形材料41は、さらに硬化反応が進んで一部の半硬化成形材料41は流路の途中で硬化し、製品肉厚tまで達し流路を塞ぐことがある。本願図3(c)は完全硬化成形材料42が成形材料4の流路を塞いだ状態を模式的に示す断面図である。本願図3(c)に示す状態で成形を終了して上金型52と下金型51とを分割すると、成形品の裏面側にボイド3が発生する。

【0007】

本願図4は、上記ボイド3の発生の機構を説明する説明図である。本願図4においては、樹脂注入成形品として洗面ボウルを製造する場合、上下金型によって逆さまの形態の洗面ボウルに形づくられたキャビティに成形材料4を注入する例が示されている。

【0008】

成形材料4として、例えば、熱硬化性のポリエステル樹脂を主原料として用いる場合、本願図4に示すように、図示しない原料樹脂タンクからポリエステル樹脂を注入ノズル6へ圧入し、注入口7から上記キャビティへ注入する。注入された成形材料4は本願図4に点線で示すようにキャビティ内を流れてキャビティを充填していく。

【0009】

ここで、本願図4において、注入口7からの距離dが大となる程、成形材料4の流れが悪くなってボイド3が発生し易くなる。また、成形材料4が中間で硬化したとき、流路の閉塞部8で成形材料4の流れが悪くなりボイド3が発生する。なお、図中、符号9はボウル部の排水用の開口部を示す。

【0010】

上記ボイド3の発生は外観性を劣ったものとするとともに、ボイド3の部分で強度も低下し、またシャープなボイドのエッジで作業者が負傷するおそれがある。そこで、成形品の裏面側にボイド3が発生しない製品が求められ、従来、種々の技術が提案されている。

【0011】

例えば、特開2001−121542号公報には、成形品中の所望部分におけるボイドの発生を抑制する成型金型が開示されている。

【0012】

すなわち、上記公報の図1に記載のように、肉厚が4mm以上である成形品の所望部分を成形する金型部分および該所望部分に近接する近接部分を成形する金型部分とからなっており、所望部分を成形する金型部分の材質の熱伝導率を所望部分に近接する近接部分を成形する金型部分の材質の熱伝導率よりも高くしたり、金型部分の冷却温度に差異を設けたり、金型部分の少なくとも一部に保温手段を設けたり、金型部分の少なくとも一部に加熱手段を設けたりすることが行われ、又、近接部分に樹脂溜まりを設けることにより、成形金型内で所望部分を近接部分よりも速く冷却し、冷却中に近接部分の樹脂溜まりから所望部分へ樹脂を移動させることが行われ、所望部分におけるボイドの発生を抑制することが記載されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2001−121542号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上記特許文献1に記載のボイド抑制成形金型および成形方法は、金型としてS55CやSCM等の特殊鋼、ベリリウム銅、アルミニウム合金等の高価な金属を用いなければならず、コスト的に有利なものとはいえない。また、冷媒を用いた冷却操作や保温操作も必要となり、行程が繁雑となって必ずしも作業効率よく成形品を製造することができるものとはいえない。

【0015】

本願発明は、上記背景技術に鑑みてなしたものであり、その目的はボイドの発生を防ぐとともに、優れた外観性を有し、作業効率よくかつ安定して製造可能な樹脂注入成形品を提供することである。ここで樹脂注入成形品とは金型内に樹脂を注入成形する際に金型内の樹脂が硬化する際の体積減少を補うために樹脂を継続して加圧注入し(加圧注入方式)、成形して得られる樹脂注入成形品を意味するものであり、かかる樹脂注入成形において、ボイドの発生を防いだ樹脂注入成形品を得たものである。

【課題を解決するための手段】

【0016】

上記課題を解決するために、本願請求項1に記載の発明に係る樹脂注入成形品は、上下金型によって製造される樹脂注入成形品であって、該上下金型には成形品の裏面側に細長形態の厚肉部が隆起するようにキャビティ加工されるとともに、上記キャビティの細長形態の厚肉部の基端は樹脂注入口に向けて設けられ、他端は注入口からの距離が遠い末端部に向けて設けられ、上記上下金型を用いて加圧注入方式により製造されてなることを特徴としている。

【0017】

本願請求項2に記載の発明に係る樹脂注入成形品は、ボウル部と立ち上げガード部とを一体成形してなる加圧注入方式による樹脂注入成形品であって、上記ボウル部の立ち上がり壁部裏面に細長形態の厚肉部が設けられてなることを特徴とする請求項1記載の樹脂注入成形品である。

【発明の効果】

【0018】

本願請求項1記載の発明に係る樹脂注入成形品においては、上下金型に成形品の裏面側に細長形態の厚肉部が隆起するようにキャビティが加工されているため、樹脂注入時に上記厚肉部を形成するキャビティの空間が図3(a)の仮想線で示すように樹脂溜まりとして機能し、樹脂溜まりで一旦滞留した成形材料は体積が大きいために硬化が遅れ後から注入されてくる成形材料によって押し出される。このようにして成形材料が樹脂流路を流れるため、閉塞したり、途中で硬化する恐れが少なく、成形品の端部まで送り込まれ、製品裏面にボイドのない外観性に優れた製品を得ることができる。

【0019】

本願請求項2記載の発明に係る樹脂注入成形品においては、ボウル部と立ち上げガード部とを一体成形してなり、上記ボウル部の立ち上がり壁部裏面に細長形態の厚肉部が設けられているため、この厚肉部がリブを構成してボウル部をしっかりと補強し、例えば、強度に優れた洗面ボウルを製造することができる。また、ボイドが実質的に存在しないため手作業による補修作業が不要となって作業効率が向上し、優れた品質の樹脂注入成形品を安定して製造できる。

【図面の簡単な説明】

【0020】

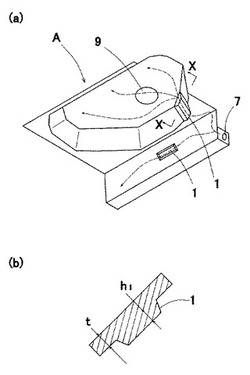

【図1】(a)は本願発明の第1実施形態を示す斜視説明図、(b)は図1(a)におけるX−X線に沿う断面説明図。

【図2】(a)は本願発明の第2実施形態を示す斜視説明図、(b)は図2(a)におけるY−Y線に沿う断面説明図。

【図3】(a)は製品肉厚に対応するキャビティに成形材料を加圧注入した状態を模式的に示す断面図、(b)は成形材料が収縮して裏面側に空間が生じた状態を模式的に示す断面図、(c)は完全硬化成形材料が成形材料の流路を塞いだ状態を模式的に示す断面図。

【図4】ボイドの発生機構を説明する説明図。

【発明を実施するための形態】

【0021】

以下、本願発明に係る樹脂注入成形品の実施形態について図面を参照して詳細に説明する。本実施形態においては、上金型と下金型との間にボウル部と立ち上げガード部とが一体とされた洗面ボウルを逆さまに形づくるようにキャビティを設け、加圧注入して製造する方式を例にとって説明する。また、成形材料としては熱硬化性ポリエステル樹脂を主成分とするものを用い、この成形材料を原料樹脂タンクから流動状態で注入ノズルに送り込み、金型装置の注入口からキャビティに圧入される形態について述べる。

【0022】

図1(a)は本願発明の第1実施形態を示す斜視説明図である。図1(a)に示すように、図外上金型と下金型との間に洗面ボウルAを逆さまに形づくるとともに、洗面ボウルAの裏面側に2か所の細長形態の厚肉部1が隆起するようにキャビティが設けられている。

【0023】

ここで、図1(a)において注入口7から加圧注入された成形材料は、成形品の裏面側に細長形態の厚肉部1を形成するように上金型に凹設された2か所の樹脂溜まりに溜められて滞留する。ここで、上記細長形態の樹脂溜まりは基端部を注入口7に向け、他端は注入口7から遠い方に向けて設けられている。

【0024】

図1(b)は、図1(a)のX−X線に沿う断面図である。成形材料は加熱によって高温の下金型に接する製品の表面となる側から硬化が始まり、キャビティの隙間が製品の肉厚tとなる。ここで、本願図3(b)に示したように、硬化反応が進行すると成形材料は収縮して低温の上金型との間に空間が生じるが、本実施形態においては、細長形態の厚肉部となる2個の空間が上金型に設けられているため、厚肉部の高さh1に相当する空間が樹脂溜まりとなる。

【0025】

すなわち、注入口7から圧入された成形材料は2か所の樹脂溜まりで一旦滞留する。この樹脂溜まりにおける樹脂は体積が大きいために硬化が遅くなり、流動性を保持している。このために後から注入されてくる成形材料によって押し出され、樹脂流路を塞いだり、途中で硬化することが少なく洗面ボウルAの端部まで送り込まれる。このようにして、製品裏面にボイドのない洗面ボウルAを得ることができる。

【0026】

なお、図1(a)に示すように、洗面ボウルAの立ち上がり壁部の裏面に細長形態の厚肉部1と、洗面ボウルAの立ち上げガード部の裏面に同じく厚肉部1が隆起して形成されているが、これらは製品を補強するリブとしても機能する。

【0027】

図2(a)は本願発明の第2実施形態を示す斜視説明図である。図2(a)に示すように、洗面ボウルBは図外上金型と下金型との間に洗面ボウルBを逆さまに形づくるようにキャビティを設けるとともに、樹脂流路の途中まで細長形態の厚肉部2が隆起するように金型加工されている。

【0028】

すなわち、図2(a)に示すように、注入口7から洗面ボウルBの裏面側の樹脂流路の途中までと、立ち上げガード部の裏面側の樹脂流路の途中までとに枝分かれするように金型加工されて、製品である洗面ボウルBの裏面側には図2(a)に示すように、細長形態の厚肉部2が隆起して形成される。

【0029】

図2(b)は、図2(a)におけるY−Y線に沿う断面図である。第1実施形態と同様に、成形材料は加熱によって高温の下金型に接する製品の表面となる側から硬化が始まり、キャビティの隙間が製品の肉厚tとなる。そして、本願図3(b)に示したように、硬化反応が進行すると成形材料は収縮して低温の上金型との間に空間が生じるが、本実施形態においては、細長形態の厚肉部となる空間が上金型に設けられているため、厚肉部の高さh2に相当する空間が樹脂溜まりとなる。

【0030】

すなわち、注入口7から圧入された成形材料は略V字形に設けられた樹脂溜まりで一旦滞留する。この時、樹脂溜まりの成形材料は体積が大きいために硬化に時間がかかり、流動性を保持しているために後から注入されてくる成形材料によって押し出され、樹脂流路を塞いだり、途中で硬化することなく洗面ボウルBの端部まで送り込まれる。このようにして、製品裏面にボイドのない洗面ボウルBを得ることができる。また、図2(a)に示すように、洗面ボウルBの裏面には、略V字形の細長形態の厚肉部2が隆起して形成されるが、これらは製品を補強するリブとしても機能する。

【0031】

上記樹脂注入成形品の成形材料として用いられる熱硬化性樹脂としては、ポリエステル樹脂、ビニルエステル樹脂、熱硬化型アクリル樹脂の単独あるいは、これらの2種類以上の混合系をあげることができる。通常、上記熱硬化性樹脂を主剤とし、これに硬化促進剤、充填剤等の各種添加剤を混合して用いられる。

【0032】

ポリエステル樹脂としては、熱硬化性のものとして無水マレイン酸のような不飽和二塩基酸および無水フタル酸のような飽和二塩基酸とグリコール類とを縮合反応させて合成され、分子内に不飽和結合とエステル結合を有するものである。また通常、この樹脂には架橋剤としてスチレンモノマー、アクリルモノマー等が配合されていて、いわゆる、不飽和ポリエステル樹脂と称されるものを用いるが、その形態を特に限定されるものではない。

【0033】

ビニルエステル樹脂としては、ビスフェノール型ビニルエステル樹脂あるいはノボラック型ビニルエステル樹脂あるいはその両方を混合して用いることができる。ここで、ビスフェノール型ビニルエステル樹脂としては、ビスフェノール型エポキシ樹脂と酸との付加反応物であって、いずれも両末端のみに反応性不飽和基を有するものである。また、ビスフェノール型エポキシ樹脂としては、ビスフェノールA型、ビスフェノールAD型、ビスフェノールS型、ビスフェノールF型等の各種のものを用いることができる。また通常、このビニルエステル樹脂には架橋剤としてスチレンモノマー、アクリルモノマー等が配合されているものであるが、その形態を特に限定されるものではない。

【0034】

熱硬化型アクリル樹脂としては、通常熱硬化型として、メチルメタアクリレートモノマーあるいは、多官能のアクリルモノマーあるいはプレポリマー、あるいはポリマーのそれぞれ2種以上の混合物で構成されたアクリルシロップと称されるものを用いるが、その形態を特に限定されるものではない。

【0035】

成形金型としては、コアを構成する下金型とこの下金型を覆う上金型とが用いられ、上金型と下金型との間にキャビティを設けるともに、製品を形づくるキャビティ内に上記した成形材料を充填、加熱し、硬化反応終了後に下金型と上金型とを分割して製品、例えば洗面ボウルや人造大理石浴槽を得ることができる。

【0036】

なお、第1実施形態においては2個の細長形態の厚肉部1が設けられているが、1個でもよく、また3個以上の複数個を設けてもよい。また、第2実施形態においては樹脂流路の途中まで略V字形の細長形態の厚肉部2が設けられているが、これに限られずに3本以上に枝分かれした形態としてもよい。このように本願発明に係る樹脂注入成形品は、設計変更自在であり、特許請求の範囲を逸脱しない限り、いずれの場合も本願発明の技術的範囲に属する。

【符号の説明】

【0037】

A 本願発明の第1実施形態を示す洗面ボウル

B 本願発明の第2実施形態を示す洗面ボウル

S 成形材料が収縮して生じる空間

d 注入口からの距離

t 製品肉厚

h1 第1実施形態における厚肉部の高さ

h2 第2実施形態における厚肉部の高さ

1 第1実施形態における細長形態の厚肉部

2 第2実施形態における細長形態の厚肉部

3 ボイド

4 成形材料

41 半硬化成形材料

42 完全硬化成形材料

51 下金型

52 上金型

6 注入ノズル

7 注入口

8 閉塞部

9 排水用開口部

【技術分野】

【0001】

本願発明は樹脂注入成形品に関し、さらに詳しくは、洗面ボウル、浴槽、キッチン用シンク等、金型成形により製造される樹脂注入成形品に関するものである。

【背景技術】

【0002】

従来、熱硬化性樹脂等の合成樹脂を金型に注入して成形し、上記した洗面ボウル、浴槽、キッチン用シンク等の成型品を製造することが行われている。このとき、熱硬化性樹脂等を主成分とする成形材料は下金型と上金型との間に形成される製品肉厚に対応したキャビティに加圧して注入される。

【0003】

このとき、製品の外面側(表面側)の金型温度は高温度とし、裏面側の金型温度は低温度とし、キャビティに充填された成形材料が製品の外面側から硬化が進むように製品肉厚の幅方向に温度勾配を設けて、温度設定がなされている。

【0004】

本願図3(a)は製品外面側の金型を下金型51として高温度に設定し、上金型52を裏面側として低温度に設定し、製品肉厚tに対応するキャビティに成形材料4を加圧注入した状態を模式的に示す断面図である。このとき、成形材料4は下金型51との接触面から硬化が進行し、緻密な外観性に優れた製品表面を形成する。

【0005】

ここで、硬化反応が進行すると成形材料4は収縮して裏面側に空間Sが生じる。本願図3(b)は成形材料4が収縮して裏面側に空間Sが生じた状態を模式的に示す断面図である。上記空間Sが生じても、本願図3(b)に示すように、成形材料4は紙面の右方から加圧注入されて矢印(←)で示すように上記空間Sを埋めるべく流れる。

【0006】

一方、硬化が進行中の半硬化成形材料41は、さらに硬化反応が進んで一部の半硬化成形材料41は流路の途中で硬化し、製品肉厚tまで達し流路を塞ぐことがある。本願図3(c)は完全硬化成形材料42が成形材料4の流路を塞いだ状態を模式的に示す断面図である。本願図3(c)に示す状態で成形を終了して上金型52と下金型51とを分割すると、成形品の裏面側にボイド3が発生する。

【0007】

本願図4は、上記ボイド3の発生の機構を説明する説明図である。本願図4においては、樹脂注入成形品として洗面ボウルを製造する場合、上下金型によって逆さまの形態の洗面ボウルに形づくられたキャビティに成形材料4を注入する例が示されている。

【0008】

成形材料4として、例えば、熱硬化性のポリエステル樹脂を主原料として用いる場合、本願図4に示すように、図示しない原料樹脂タンクからポリエステル樹脂を注入ノズル6へ圧入し、注入口7から上記キャビティへ注入する。注入された成形材料4は本願図4に点線で示すようにキャビティ内を流れてキャビティを充填していく。

【0009】

ここで、本願図4において、注入口7からの距離dが大となる程、成形材料4の流れが悪くなってボイド3が発生し易くなる。また、成形材料4が中間で硬化したとき、流路の閉塞部8で成形材料4の流れが悪くなりボイド3が発生する。なお、図中、符号9はボウル部の排水用の開口部を示す。

【0010】

上記ボイド3の発生は外観性を劣ったものとするとともに、ボイド3の部分で強度も低下し、またシャープなボイドのエッジで作業者が負傷するおそれがある。そこで、成形品の裏面側にボイド3が発生しない製品が求められ、従来、種々の技術が提案されている。

【0011】

例えば、特開2001−121542号公報には、成形品中の所望部分におけるボイドの発生を抑制する成型金型が開示されている。

【0012】

すなわち、上記公報の図1に記載のように、肉厚が4mm以上である成形品の所望部分を成形する金型部分および該所望部分に近接する近接部分を成形する金型部分とからなっており、所望部分を成形する金型部分の材質の熱伝導率を所望部分に近接する近接部分を成形する金型部分の材質の熱伝導率よりも高くしたり、金型部分の冷却温度に差異を設けたり、金型部分の少なくとも一部に保温手段を設けたり、金型部分の少なくとも一部に加熱手段を設けたりすることが行われ、又、近接部分に樹脂溜まりを設けることにより、成形金型内で所望部分を近接部分よりも速く冷却し、冷却中に近接部分の樹脂溜まりから所望部分へ樹脂を移動させることが行われ、所望部分におけるボイドの発生を抑制することが記載されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2001−121542号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上記特許文献1に記載のボイド抑制成形金型および成形方法は、金型としてS55CやSCM等の特殊鋼、ベリリウム銅、アルミニウム合金等の高価な金属を用いなければならず、コスト的に有利なものとはいえない。また、冷媒を用いた冷却操作や保温操作も必要となり、行程が繁雑となって必ずしも作業効率よく成形品を製造することができるものとはいえない。

【0015】

本願発明は、上記背景技術に鑑みてなしたものであり、その目的はボイドの発生を防ぐとともに、優れた外観性を有し、作業効率よくかつ安定して製造可能な樹脂注入成形品を提供することである。ここで樹脂注入成形品とは金型内に樹脂を注入成形する際に金型内の樹脂が硬化する際の体積減少を補うために樹脂を継続して加圧注入し(加圧注入方式)、成形して得られる樹脂注入成形品を意味するものであり、かかる樹脂注入成形において、ボイドの発生を防いだ樹脂注入成形品を得たものである。

【課題を解決するための手段】

【0016】

上記課題を解決するために、本願請求項1に記載の発明に係る樹脂注入成形品は、上下金型によって製造される樹脂注入成形品であって、該上下金型には成形品の裏面側に細長形態の厚肉部が隆起するようにキャビティ加工されるとともに、上記キャビティの細長形態の厚肉部の基端は樹脂注入口に向けて設けられ、他端は注入口からの距離が遠い末端部に向けて設けられ、上記上下金型を用いて加圧注入方式により製造されてなることを特徴としている。

【0017】

本願請求項2に記載の発明に係る樹脂注入成形品は、ボウル部と立ち上げガード部とを一体成形してなる加圧注入方式による樹脂注入成形品であって、上記ボウル部の立ち上がり壁部裏面に細長形態の厚肉部が設けられてなることを特徴とする請求項1記載の樹脂注入成形品である。

【発明の効果】

【0018】

本願請求項1記載の発明に係る樹脂注入成形品においては、上下金型に成形品の裏面側に細長形態の厚肉部が隆起するようにキャビティが加工されているため、樹脂注入時に上記厚肉部を形成するキャビティの空間が図3(a)の仮想線で示すように樹脂溜まりとして機能し、樹脂溜まりで一旦滞留した成形材料は体積が大きいために硬化が遅れ後から注入されてくる成形材料によって押し出される。このようにして成形材料が樹脂流路を流れるため、閉塞したり、途中で硬化する恐れが少なく、成形品の端部まで送り込まれ、製品裏面にボイドのない外観性に優れた製品を得ることができる。

【0019】

本願請求項2記載の発明に係る樹脂注入成形品においては、ボウル部と立ち上げガード部とを一体成形してなり、上記ボウル部の立ち上がり壁部裏面に細長形態の厚肉部が設けられているため、この厚肉部がリブを構成してボウル部をしっかりと補強し、例えば、強度に優れた洗面ボウルを製造することができる。また、ボイドが実質的に存在しないため手作業による補修作業が不要となって作業効率が向上し、優れた品質の樹脂注入成形品を安定して製造できる。

【図面の簡単な説明】

【0020】

【図1】(a)は本願発明の第1実施形態を示す斜視説明図、(b)は図1(a)におけるX−X線に沿う断面説明図。

【図2】(a)は本願発明の第2実施形態を示す斜視説明図、(b)は図2(a)におけるY−Y線に沿う断面説明図。

【図3】(a)は製品肉厚に対応するキャビティに成形材料を加圧注入した状態を模式的に示す断面図、(b)は成形材料が収縮して裏面側に空間が生じた状態を模式的に示す断面図、(c)は完全硬化成形材料が成形材料の流路を塞いだ状態を模式的に示す断面図。

【図4】ボイドの発生機構を説明する説明図。

【発明を実施するための形態】

【0021】

以下、本願発明に係る樹脂注入成形品の実施形態について図面を参照して詳細に説明する。本実施形態においては、上金型と下金型との間にボウル部と立ち上げガード部とが一体とされた洗面ボウルを逆さまに形づくるようにキャビティを設け、加圧注入して製造する方式を例にとって説明する。また、成形材料としては熱硬化性ポリエステル樹脂を主成分とするものを用い、この成形材料を原料樹脂タンクから流動状態で注入ノズルに送り込み、金型装置の注入口からキャビティに圧入される形態について述べる。

【0022】

図1(a)は本願発明の第1実施形態を示す斜視説明図である。図1(a)に示すように、図外上金型と下金型との間に洗面ボウルAを逆さまに形づくるとともに、洗面ボウルAの裏面側に2か所の細長形態の厚肉部1が隆起するようにキャビティが設けられている。

【0023】

ここで、図1(a)において注入口7から加圧注入された成形材料は、成形品の裏面側に細長形態の厚肉部1を形成するように上金型に凹設された2か所の樹脂溜まりに溜められて滞留する。ここで、上記細長形態の樹脂溜まりは基端部を注入口7に向け、他端は注入口7から遠い方に向けて設けられている。

【0024】

図1(b)は、図1(a)のX−X線に沿う断面図である。成形材料は加熱によって高温の下金型に接する製品の表面となる側から硬化が始まり、キャビティの隙間が製品の肉厚tとなる。ここで、本願図3(b)に示したように、硬化反応が進行すると成形材料は収縮して低温の上金型との間に空間が生じるが、本実施形態においては、細長形態の厚肉部となる2個の空間が上金型に設けられているため、厚肉部の高さh1に相当する空間が樹脂溜まりとなる。

【0025】

すなわち、注入口7から圧入された成形材料は2か所の樹脂溜まりで一旦滞留する。この樹脂溜まりにおける樹脂は体積が大きいために硬化が遅くなり、流動性を保持している。このために後から注入されてくる成形材料によって押し出され、樹脂流路を塞いだり、途中で硬化することが少なく洗面ボウルAの端部まで送り込まれる。このようにして、製品裏面にボイドのない洗面ボウルAを得ることができる。

【0026】

なお、図1(a)に示すように、洗面ボウルAの立ち上がり壁部の裏面に細長形態の厚肉部1と、洗面ボウルAの立ち上げガード部の裏面に同じく厚肉部1が隆起して形成されているが、これらは製品を補強するリブとしても機能する。

【0027】

図2(a)は本願発明の第2実施形態を示す斜視説明図である。図2(a)に示すように、洗面ボウルBは図外上金型と下金型との間に洗面ボウルBを逆さまに形づくるようにキャビティを設けるとともに、樹脂流路の途中まで細長形態の厚肉部2が隆起するように金型加工されている。

【0028】

すなわち、図2(a)に示すように、注入口7から洗面ボウルBの裏面側の樹脂流路の途中までと、立ち上げガード部の裏面側の樹脂流路の途中までとに枝分かれするように金型加工されて、製品である洗面ボウルBの裏面側には図2(a)に示すように、細長形態の厚肉部2が隆起して形成される。

【0029】

図2(b)は、図2(a)におけるY−Y線に沿う断面図である。第1実施形態と同様に、成形材料は加熱によって高温の下金型に接する製品の表面となる側から硬化が始まり、キャビティの隙間が製品の肉厚tとなる。そして、本願図3(b)に示したように、硬化反応が進行すると成形材料は収縮して低温の上金型との間に空間が生じるが、本実施形態においては、細長形態の厚肉部となる空間が上金型に設けられているため、厚肉部の高さh2に相当する空間が樹脂溜まりとなる。

【0030】

すなわち、注入口7から圧入された成形材料は略V字形に設けられた樹脂溜まりで一旦滞留する。この時、樹脂溜まりの成形材料は体積が大きいために硬化に時間がかかり、流動性を保持しているために後から注入されてくる成形材料によって押し出され、樹脂流路を塞いだり、途中で硬化することなく洗面ボウルBの端部まで送り込まれる。このようにして、製品裏面にボイドのない洗面ボウルBを得ることができる。また、図2(a)に示すように、洗面ボウルBの裏面には、略V字形の細長形態の厚肉部2が隆起して形成されるが、これらは製品を補強するリブとしても機能する。

【0031】

上記樹脂注入成形品の成形材料として用いられる熱硬化性樹脂としては、ポリエステル樹脂、ビニルエステル樹脂、熱硬化型アクリル樹脂の単独あるいは、これらの2種類以上の混合系をあげることができる。通常、上記熱硬化性樹脂を主剤とし、これに硬化促進剤、充填剤等の各種添加剤を混合して用いられる。

【0032】

ポリエステル樹脂としては、熱硬化性のものとして無水マレイン酸のような不飽和二塩基酸および無水フタル酸のような飽和二塩基酸とグリコール類とを縮合反応させて合成され、分子内に不飽和結合とエステル結合を有するものである。また通常、この樹脂には架橋剤としてスチレンモノマー、アクリルモノマー等が配合されていて、いわゆる、不飽和ポリエステル樹脂と称されるものを用いるが、その形態を特に限定されるものではない。

【0033】

ビニルエステル樹脂としては、ビスフェノール型ビニルエステル樹脂あるいはノボラック型ビニルエステル樹脂あるいはその両方を混合して用いることができる。ここで、ビスフェノール型ビニルエステル樹脂としては、ビスフェノール型エポキシ樹脂と酸との付加反応物であって、いずれも両末端のみに反応性不飽和基を有するものである。また、ビスフェノール型エポキシ樹脂としては、ビスフェノールA型、ビスフェノールAD型、ビスフェノールS型、ビスフェノールF型等の各種のものを用いることができる。また通常、このビニルエステル樹脂には架橋剤としてスチレンモノマー、アクリルモノマー等が配合されているものであるが、その形態を特に限定されるものではない。

【0034】

熱硬化型アクリル樹脂としては、通常熱硬化型として、メチルメタアクリレートモノマーあるいは、多官能のアクリルモノマーあるいはプレポリマー、あるいはポリマーのそれぞれ2種以上の混合物で構成されたアクリルシロップと称されるものを用いるが、その形態を特に限定されるものではない。

【0035】

成形金型としては、コアを構成する下金型とこの下金型を覆う上金型とが用いられ、上金型と下金型との間にキャビティを設けるともに、製品を形づくるキャビティ内に上記した成形材料を充填、加熱し、硬化反応終了後に下金型と上金型とを分割して製品、例えば洗面ボウルや人造大理石浴槽を得ることができる。

【0036】

なお、第1実施形態においては2個の細長形態の厚肉部1が設けられているが、1個でもよく、また3個以上の複数個を設けてもよい。また、第2実施形態においては樹脂流路の途中まで略V字形の細長形態の厚肉部2が設けられているが、これに限られずに3本以上に枝分かれした形態としてもよい。このように本願発明に係る樹脂注入成形品は、設計変更自在であり、特許請求の範囲を逸脱しない限り、いずれの場合も本願発明の技術的範囲に属する。

【符号の説明】

【0037】

A 本願発明の第1実施形態を示す洗面ボウル

B 本願発明の第2実施形態を示す洗面ボウル

S 成形材料が収縮して生じる空間

d 注入口からの距離

t 製品肉厚

h1 第1実施形態における厚肉部の高さ

h2 第2実施形態における厚肉部の高さ

1 第1実施形態における細長形態の厚肉部

2 第2実施形態における細長形態の厚肉部

3 ボイド

4 成形材料

41 半硬化成形材料

42 完全硬化成形材料

51 下金型

52 上金型

6 注入ノズル

7 注入口

8 閉塞部

9 排水用開口部

【特許請求の範囲】

【請求項1】

上下金型によって製造される樹脂注入成形品であって、該上下金型には成形品の裏面側に細長形態の厚肉部が隆起するようにキャビティ加工されるとともに、上記キャビティの細長厚肉部形成部の基端は樹脂注入口に向けて設けられ、他端は注入口からの距離が遠い末端部に向けて設けられ、上記上下金型を用いて加圧注入方式により製造されてなる樹脂注入成形品。

【請求項2】

ボウル部と立ち上げガード部とを一体成形してなる加圧注入方式による樹脂注入成形品であって、上記ボウル部の立ち上がり壁部裏面に細長形態の厚肉部が設けられてなる請求項1に記載の樹脂注入成形品。

【請求項1】

上下金型によって製造される樹脂注入成形品であって、該上下金型には成形品の裏面側に細長形態の厚肉部が隆起するようにキャビティ加工されるとともに、上記キャビティの細長厚肉部形成部の基端は樹脂注入口に向けて設けられ、他端は注入口からの距離が遠い末端部に向けて設けられ、上記上下金型を用いて加圧注入方式により製造されてなる樹脂注入成形品。

【請求項2】

ボウル部と立ち上げガード部とを一体成形してなる加圧注入方式による樹脂注入成形品であって、上記ボウル部の立ち上がり壁部裏面に細長形態の厚肉部が設けられてなる請求項1に記載の樹脂注入成形品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−152663(P2011−152663A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−14281(P2010−14281)

【出願日】平成22年1月26日(2010.1.26)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月26日(2010.1.26)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]