樹脂注型品およびその製造方法

【課題】エポキシ樹脂で注型された絶縁層と埋め込まれる電気部材との接着性を向上させる。

【解決手段】注型樹脂で注型された主絶縁層11と、主絶縁層11に埋め込まれとともに、サンドブラスト処理を施した真空バルブ1の封着金具2、3の周りに設けられる金属キャップ4、7のような電気部材と、この金属キャップ4、7のサンドブラスト処理面に設けられるとともに、主絶縁層11よりも熱変形温度の低い絶縁塗料で設けられた絶縁被膜6、10とを備えたことを特徴とする。

【解決手段】注型樹脂で注型された主絶縁層11と、主絶縁層11に埋め込まれとともに、サンドブラスト処理を施した真空バルブ1の封着金具2、3の周りに設けられる金属キャップ4、7のような電気部材と、この金属キャップ4、7のサンドブラスト処理面に設けられるとともに、主絶縁層11よりも熱変形温度の低い絶縁塗料で設けられた絶縁被膜6、10とを備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、絶縁層内に真空バルブのような電気部材を埋め込んだ樹脂注型品およびその製造方法に関する。

【背景技術】

【0002】

従来、接離自在の一対の接点を有する真空バルブにおいては、外周にエポキシ樹脂のような注型樹脂を注型して絶縁層を形成し、外部絶縁補強が行われている。この場合、真空バルブの封着金具には、電界緩和用の金属キャップが設けられており、絶縁層と良好に接着するように、サンドブラスト処理や導電性塗料塗布処理などが行われている(例えば、特許文献1参照。)。

【0003】

しかしながら、真空バルブの大容量化が進むと、通電電流による温度上昇が大きくなり、更に強固な接着が必要になる。即ち、エポキシ樹脂と金属キャップの線膨張係数の相違と温度差から発生する熱応力が大きくなるので、それに耐え得るように接着性を向上させなければならない。なお、接着が耐えられない場合には、剥離などが起こり、絶縁劣化が起こる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−276472号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、金属キャップを設けた真空バルブのような電気部材を絶縁層内に埋め込むものにおいて、電気部材と絶縁層の接着性を向上し得る樹脂注型品およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、実施形態の樹脂注型品は、注型樹脂で注型された主絶縁層と、前記主絶縁層に埋め込まれとともに、サンドブラスト処理を施した電気部材と、前記電気部材のサンドブラスト処理面に設けられるとともに、前記主絶縁層よりも熱変形温度の低い絶縁塗料で設けられた絶縁被膜とを備えたことを特徴とする。

【図面の簡単な説明】

【0007】

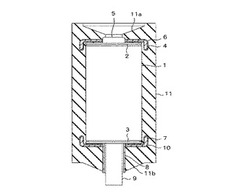

【図1】本発明の実施例1に係る樹脂注型品の構成を示す断面図。

【図2】本発明の実施例1に係る樹脂注型品の構成を示す要部拡大断面図。

【図3】本発明の実施例1に係る樹脂注型品の製造方法を示す図。

【図4】本発明の実施例2に係る樹脂注型品の構成を示す断面図。

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明の実施例を説明する。

【実施例1】

【0009】

先ず、本発明の実施例1に係る樹脂注型品を図1〜図3を参照して説明する。図1は、本発明の実施例1に係る本発明の実施例1に係る樹脂注型品の構成を示す断面図、図2は、本発明の実施例1に係る樹脂注型品の構成を示す要部拡大断面図、図3は、本発明の実施例1に係る樹脂注型品の製造方法を示す図である。なお、樹脂注型品において、絶縁層内に埋め込まれる電気部材を、真空バルブを用いて説明する。

【0010】

図1に示すように、接離自在の一対の接点を有する真空バルブの真空絶縁容器1の両端には、固定側封着金具2と可動側封着金具3が封着されている。固定側封着金具2の周りには、碗状の固定側金属キャップ4が設けられ、固定側通電軸5に固定されている。固定側金属キャップ4には、後述する接着性を向上させるための固定側絶縁被膜6が設けられている。

【0011】

可動側封着金具3の周りにも、碗状の可動側金属キャップ7が設けられ、樹脂浸入防止管8に固定されている。樹脂浸入防止管8内には、移動自在の可動側通電軸9が挿通している。可動側金属キャップ7にも、固定側と同様に、可動側絶縁被膜10が設けられている。真空バルブ1や金属キャップ4、7の外周には、エポキシ樹脂で注型した主絶縁層11が設けられている。即ち、主絶縁層11内には、電気部材となる真空バルブ1や金属キャップ4、7が埋め込まれていることになる。絶縁層11の両端には、他の部材と接続するためのテーパー状の界面接続部11a、11bが設けられている。

【0012】

次に、製造方法について、図2、図3を参照して説明する。

【0013】

図2、図3に示すように、先ず、銅材よりなる金属キャップ4、7にサンドブラスト処理を施し、表面粗さRz:30〜50μmに粗面化する(st1)。これをアセトンで洗浄(st2)、乾燥(st3)させた後、絶縁塗料を例えば、はけ塗りし、絶縁厚さ数10〜数100μmの絶縁被膜6、10を設ける(st4)。絶縁被膜6、10の表面は、図示の通り、金属キャップ4、7の表面よりも滑らかになる。

【0014】

ここで、絶縁塗料は、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂などのグリシジルエーテル型エポキシ樹脂や、ビスアジペートなどの環式脂肪族エポキシ樹脂、ヘキサヒドロフタル酸グリシジルエステル型エポキシ樹脂などの主剤に、コハク酸、ダイマー酸などの脂肪族ジカルボン酸、ヘキサヒドロフタル酸などの脂環族ジカルボン酸、フタル酸、イソフタル酸などの芳香族ジカルボン酸などの硬化剤を混ぜたものである。主剤よりも硬化剤の混合比を少なくすれば、主絶縁層11よりも熱変形温度を低く抑えられ、接着性を向上させることができる。なお、絶縁塗料は、アセトン、メタノールなどで希釈できる。

【0015】

次に、この絶縁塗料塗布後の液ダレを防止し、主絶縁層11の熱変形温度よりも低い温度の約100℃で予備硬化させる(st5)。予備硬化後の熱変形温度は、約60℃であり、後述する主絶縁層11の熱変形温度120〜150℃よりも低くなっている。予備硬化とは、表面が硬化する程度あり、主絶縁層11の硬化温度よりも低い温度で硬化させることを言う。

【0016】

次に、金属キャップ4、7を取付けた真空バルブを注型金型にセットし(st6)、注型を行い(st7)、主絶縁層11を形成する。注型樹脂は、エポキシ基を2個以上1分子中に有する化合物であれば適用可能であり、ビスフェノールA型エポキシ樹脂、またはビスフェノールF型エポキシ樹脂に酸無水物硬化剤を所定量混合し、シリカ、アルミナなどの無機充填剤も所定量を添加したものである。無機充填剤の添加量を調整し、線膨張率を銅材の金属キャップ4、7と同程度することが望ましい。注型は、金型温度120〜150℃の一般的な真空注型を用いる。

【0017】

絶縁被膜6、10有無による部分放電特性を表1に示すが、絶縁被膜6、10を設けたものでは、金属キャップ4、7と主絶縁層11との剥離がなく、優れた特性であった。なお、絶縁被膜6、10の無いものでは、部分放電特性が低下した。試験条件としては、主絶縁層11の絶縁厚さは25mmであり、外周には接地層を設けている。

【表1】

【0018】

これにより、予備硬化させた熱変形温度の低い絶縁被膜6、10は、硬化中の注型樹脂に発生する残留応力を緩和することができ、接着力を向上させることができる。絶縁被膜6、10と主絶縁層11は、エポキシ樹脂系の同種材料である。また、金属キャップ4、7側では、粗面化によるアンカー効果を有し、主絶縁層11側では、絶縁被膜6、10の滑らかな面による応力集中の防止を図ることができ、更に接着力を向上させることができる。なお、絶縁被膜6、10の熱変形温度が高くなると、被膜自体に亀裂などが発生するので好ましくない。

【0019】

上記実施例1の樹脂注型品によれば、金属キャップ4、7に主絶縁層11よりも熱変形温度の低い絶縁被膜6、10を設けて主絶縁層11を形成しているので、強固な接着力を得ることができ、優れた電気特性を得ることができる。

【実施例2】

【0020】

次に、本発明の実施例2に係る樹脂注型品図4を参照して説明する。図4は、本発明の実施例2に係る樹脂注型品の構成を示す断面図である。なお、この実施例2が実施例1と異なる点は、樹脂注型品にブッシングを用いたことである。図4において、実施例1と同様の構成部分においては、同一符号を付し、その詳細な説明を省略する。

【0021】

図4に示すように、サンドブラスト処理したアルミの中心導体21の周りには、熱変形温度が主絶縁層22よりも小さい絶縁被膜23を設けている。中心導体21はアルミであり、実施例1の銅材よりも線膨張係数が大きく、接着面積も大きくなるが、主絶縁層22、絶縁被膜23の基本的な主成分は実施例1と同様である。しかしながら、絶縁被膜23により、接着性が向上するので、優れた電気特性を得ることができる。なお、中心導体21は、主絶縁層22に埋め込まれる電気部材となる。

【0022】

上記実施例2の樹脂注型品によれば、主絶縁層22に埋め込まれる電気部材の材質を変えても、実施例1と同様の効果を得ることができる。

【0023】

以上述べたような実施形態によれば、主絶縁を形成する絶縁層と、絶縁層に埋め込まれる電気部材との接着性を向上させることができる。

【0024】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0025】

1 真空絶縁容器

2、3 封着金具

4、7 金属キャップ

5、9 通電軸

6、10、23 絶縁被膜

8 樹脂浸入防止管

11、22 主絶縁層

11a、11b 界面接続部

21 中心導体

【技術分野】

【0001】

本発明の実施形態は、絶縁層内に真空バルブのような電気部材を埋め込んだ樹脂注型品およびその製造方法に関する。

【背景技術】

【0002】

従来、接離自在の一対の接点を有する真空バルブにおいては、外周にエポキシ樹脂のような注型樹脂を注型して絶縁層を形成し、外部絶縁補強が行われている。この場合、真空バルブの封着金具には、電界緩和用の金属キャップが設けられており、絶縁層と良好に接着するように、サンドブラスト処理や導電性塗料塗布処理などが行われている(例えば、特許文献1参照。)。

【0003】

しかしながら、真空バルブの大容量化が進むと、通電電流による温度上昇が大きくなり、更に強固な接着が必要になる。即ち、エポキシ樹脂と金属キャップの線膨張係数の相違と温度差から発生する熱応力が大きくなるので、それに耐え得るように接着性を向上させなければならない。なお、接着が耐えられない場合には、剥離などが起こり、絶縁劣化が起こる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−276472号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、金属キャップを設けた真空バルブのような電気部材を絶縁層内に埋め込むものにおいて、電気部材と絶縁層の接着性を向上し得る樹脂注型品およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、実施形態の樹脂注型品は、注型樹脂で注型された主絶縁層と、前記主絶縁層に埋め込まれとともに、サンドブラスト処理を施した電気部材と、前記電気部材のサンドブラスト処理面に設けられるとともに、前記主絶縁層よりも熱変形温度の低い絶縁塗料で設けられた絶縁被膜とを備えたことを特徴とする。

【図面の簡単な説明】

【0007】

【図1】本発明の実施例1に係る樹脂注型品の構成を示す断面図。

【図2】本発明の実施例1に係る樹脂注型品の構成を示す要部拡大断面図。

【図3】本発明の実施例1に係る樹脂注型品の製造方法を示す図。

【図4】本発明の実施例2に係る樹脂注型品の構成を示す断面図。

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明の実施例を説明する。

【実施例1】

【0009】

先ず、本発明の実施例1に係る樹脂注型品を図1〜図3を参照して説明する。図1は、本発明の実施例1に係る本発明の実施例1に係る樹脂注型品の構成を示す断面図、図2は、本発明の実施例1に係る樹脂注型品の構成を示す要部拡大断面図、図3は、本発明の実施例1に係る樹脂注型品の製造方法を示す図である。なお、樹脂注型品において、絶縁層内に埋め込まれる電気部材を、真空バルブを用いて説明する。

【0010】

図1に示すように、接離自在の一対の接点を有する真空バルブの真空絶縁容器1の両端には、固定側封着金具2と可動側封着金具3が封着されている。固定側封着金具2の周りには、碗状の固定側金属キャップ4が設けられ、固定側通電軸5に固定されている。固定側金属キャップ4には、後述する接着性を向上させるための固定側絶縁被膜6が設けられている。

【0011】

可動側封着金具3の周りにも、碗状の可動側金属キャップ7が設けられ、樹脂浸入防止管8に固定されている。樹脂浸入防止管8内には、移動自在の可動側通電軸9が挿通している。可動側金属キャップ7にも、固定側と同様に、可動側絶縁被膜10が設けられている。真空バルブ1や金属キャップ4、7の外周には、エポキシ樹脂で注型した主絶縁層11が設けられている。即ち、主絶縁層11内には、電気部材となる真空バルブ1や金属キャップ4、7が埋め込まれていることになる。絶縁層11の両端には、他の部材と接続するためのテーパー状の界面接続部11a、11bが設けられている。

【0012】

次に、製造方法について、図2、図3を参照して説明する。

【0013】

図2、図3に示すように、先ず、銅材よりなる金属キャップ4、7にサンドブラスト処理を施し、表面粗さRz:30〜50μmに粗面化する(st1)。これをアセトンで洗浄(st2)、乾燥(st3)させた後、絶縁塗料を例えば、はけ塗りし、絶縁厚さ数10〜数100μmの絶縁被膜6、10を設ける(st4)。絶縁被膜6、10の表面は、図示の通り、金属キャップ4、7の表面よりも滑らかになる。

【0014】

ここで、絶縁塗料は、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂などのグリシジルエーテル型エポキシ樹脂や、ビスアジペートなどの環式脂肪族エポキシ樹脂、ヘキサヒドロフタル酸グリシジルエステル型エポキシ樹脂などの主剤に、コハク酸、ダイマー酸などの脂肪族ジカルボン酸、ヘキサヒドロフタル酸などの脂環族ジカルボン酸、フタル酸、イソフタル酸などの芳香族ジカルボン酸などの硬化剤を混ぜたものである。主剤よりも硬化剤の混合比を少なくすれば、主絶縁層11よりも熱変形温度を低く抑えられ、接着性を向上させることができる。なお、絶縁塗料は、アセトン、メタノールなどで希釈できる。

【0015】

次に、この絶縁塗料塗布後の液ダレを防止し、主絶縁層11の熱変形温度よりも低い温度の約100℃で予備硬化させる(st5)。予備硬化後の熱変形温度は、約60℃であり、後述する主絶縁層11の熱変形温度120〜150℃よりも低くなっている。予備硬化とは、表面が硬化する程度あり、主絶縁層11の硬化温度よりも低い温度で硬化させることを言う。

【0016】

次に、金属キャップ4、7を取付けた真空バルブを注型金型にセットし(st6)、注型を行い(st7)、主絶縁層11を形成する。注型樹脂は、エポキシ基を2個以上1分子中に有する化合物であれば適用可能であり、ビスフェノールA型エポキシ樹脂、またはビスフェノールF型エポキシ樹脂に酸無水物硬化剤を所定量混合し、シリカ、アルミナなどの無機充填剤も所定量を添加したものである。無機充填剤の添加量を調整し、線膨張率を銅材の金属キャップ4、7と同程度することが望ましい。注型は、金型温度120〜150℃の一般的な真空注型を用いる。

【0017】

絶縁被膜6、10有無による部分放電特性を表1に示すが、絶縁被膜6、10を設けたものでは、金属キャップ4、7と主絶縁層11との剥離がなく、優れた特性であった。なお、絶縁被膜6、10の無いものでは、部分放電特性が低下した。試験条件としては、主絶縁層11の絶縁厚さは25mmであり、外周には接地層を設けている。

【表1】

【0018】

これにより、予備硬化させた熱変形温度の低い絶縁被膜6、10は、硬化中の注型樹脂に発生する残留応力を緩和することができ、接着力を向上させることができる。絶縁被膜6、10と主絶縁層11は、エポキシ樹脂系の同種材料である。また、金属キャップ4、7側では、粗面化によるアンカー効果を有し、主絶縁層11側では、絶縁被膜6、10の滑らかな面による応力集中の防止を図ることができ、更に接着力を向上させることができる。なお、絶縁被膜6、10の熱変形温度が高くなると、被膜自体に亀裂などが発生するので好ましくない。

【0019】

上記実施例1の樹脂注型品によれば、金属キャップ4、7に主絶縁層11よりも熱変形温度の低い絶縁被膜6、10を設けて主絶縁層11を形成しているので、強固な接着力を得ることができ、優れた電気特性を得ることができる。

【実施例2】

【0020】

次に、本発明の実施例2に係る樹脂注型品図4を参照して説明する。図4は、本発明の実施例2に係る樹脂注型品の構成を示す断面図である。なお、この実施例2が実施例1と異なる点は、樹脂注型品にブッシングを用いたことである。図4において、実施例1と同様の構成部分においては、同一符号を付し、その詳細な説明を省略する。

【0021】

図4に示すように、サンドブラスト処理したアルミの中心導体21の周りには、熱変形温度が主絶縁層22よりも小さい絶縁被膜23を設けている。中心導体21はアルミであり、実施例1の銅材よりも線膨張係数が大きく、接着面積も大きくなるが、主絶縁層22、絶縁被膜23の基本的な主成分は実施例1と同様である。しかしながら、絶縁被膜23により、接着性が向上するので、優れた電気特性を得ることができる。なお、中心導体21は、主絶縁層22に埋め込まれる電気部材となる。

【0022】

上記実施例2の樹脂注型品によれば、主絶縁層22に埋め込まれる電気部材の材質を変えても、実施例1と同様の効果を得ることができる。

【0023】

以上述べたような実施形態によれば、主絶縁を形成する絶縁層と、絶縁層に埋め込まれる電気部材との接着性を向上させることができる。

【0024】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0025】

1 真空絶縁容器

2、3 封着金具

4、7 金属キャップ

5、9 通電軸

6、10、23 絶縁被膜

8 樹脂浸入防止管

11、22 主絶縁層

11a、11b 界面接続部

21 中心導体

【特許請求の範囲】

【請求項1】

注型樹脂で注型された主絶縁層と、

前記主絶縁層に埋め込まれとともに、サンドブラスト処理を施した電気部材と、

前記電気部材のサンドブラスト処理面に設けられるとともに、前記主絶縁層よりも熱変形温度の低い絶縁塗料で設けられた絶縁被膜とを備えたことを特徴とする樹脂注型品。

【請求項2】

前記電気部材は、真空バルブとこの真空バルブの封着金具の周りに設けられた金属キャップとであることを特徴とする請求項1に記載の樹脂注型品。

【請求項3】

前記電気部材は、ブッシングを構成する中心導体であることを特徴とする請求項1に記載の樹脂注型品。

【請求項4】

前記注型樹脂は、ビスフェノールA型エポキシ樹脂に所定量の酸無水物と無機充填剤とを添加したものであり、

前記絶縁塗料は、エステル系エポキシ樹脂に所定量のダイマー酸を混合したものであることを特徴とする請求項1乃至請求項3のいずれか1項に記載の樹脂注型品。

【請求項5】

電気部材にサンドブラスト処理を施し、

その表面にエステル系エポキシ樹脂に所定量のダイマー酸を混合した絶縁塗料を塗布し、

これを予備硬化し、

予備硬化させた電気部材を注型金型にセットし、

この注型金型にビスフェノールA型エポキシ樹脂に所定量の酸無水物と無機充填剤とを添加した注型樹脂を充填し、

加熱硬化させることを特徴とする樹脂注型品の製造方法。

【請求項6】

前記絶縁塗料で前記サンドブラスト処理した表面を滑らかにすることを特徴とする請求項5に記載の樹脂注型品の製造方法。

【請求項1】

注型樹脂で注型された主絶縁層と、

前記主絶縁層に埋め込まれとともに、サンドブラスト処理を施した電気部材と、

前記電気部材のサンドブラスト処理面に設けられるとともに、前記主絶縁層よりも熱変形温度の低い絶縁塗料で設けられた絶縁被膜とを備えたことを特徴とする樹脂注型品。

【請求項2】

前記電気部材は、真空バルブとこの真空バルブの封着金具の周りに設けられた金属キャップとであることを特徴とする請求項1に記載の樹脂注型品。

【請求項3】

前記電気部材は、ブッシングを構成する中心導体であることを特徴とする請求項1に記載の樹脂注型品。

【請求項4】

前記注型樹脂は、ビスフェノールA型エポキシ樹脂に所定量の酸無水物と無機充填剤とを添加したものであり、

前記絶縁塗料は、エステル系エポキシ樹脂に所定量のダイマー酸を混合したものであることを特徴とする請求項1乃至請求項3のいずれか1項に記載の樹脂注型品。

【請求項5】

電気部材にサンドブラスト処理を施し、

その表面にエステル系エポキシ樹脂に所定量のダイマー酸を混合した絶縁塗料を塗布し、

これを予備硬化し、

予備硬化させた電気部材を注型金型にセットし、

この注型金型にビスフェノールA型エポキシ樹脂に所定量の酸無水物と無機充填剤とを添加した注型樹脂を充填し、

加熱硬化させることを特徴とする樹脂注型品の製造方法。

【請求項6】

前記絶縁塗料で前記サンドブラスト処理した表面を滑らかにすることを特徴とする請求項5に記載の樹脂注型品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−30368(P2013−30368A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166077(P2011−166077)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]