樹脂注型品およびその製造方法

【課題】常態では金属部材に強固に接着し、廃棄時には熱硬化性樹脂を容易に分離させることが可能な樹脂注型品を提供する。

【解決手段】主回路を構成する中心導体1の金属部材と、中心導体1の表面に、エポキシ化リグニンと、ジシアンジアミドのような硬化剤と、メチルセロソルブのような溶剤とで構成される絶縁ワニスを塗布して設けたリグニン接着層2と、リグニン接着層2の周りにエポキシ樹脂のような熱硬化性樹脂をモールドして設けた絶縁層3と、を具備したことを特徴とする。

【解決手段】主回路を構成する中心導体1の金属部材と、中心導体1の表面に、エポキシ化リグニンと、ジシアンジアミドのような硬化剤と、メチルセロソルブのような溶剤とで構成される絶縁ワニスを塗布して設けたリグニン接着層2と、リグニン接着層2の周りにエポキシ樹脂のような熱硬化性樹脂をモールドして設けた絶縁層3と、を具備したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、エポキシ樹脂やポリエステル樹脂などの熱硬化性樹脂に金属部材を埋め込んだ固体絶縁機器のリサイクル性を向上させる樹脂注型品およびその製造方法に関する。

【背景技術】

【0002】

熱硬化性樹脂でモールドされた固体絶縁機器は、優れた電気的特性や機械的特性などを有し、数10年という長期間に亘って使用されている。そして、固体絶縁機器が耐用年数に達すると、絶縁層に埋め込まれている金属部材と熱硬化性樹脂を分離し、リサイクルが行われる。

【0003】

従来、金属部材と熱硬化性樹脂の分離には、りん酸三カリウムなどの触媒を用い、ベンジルアルコールなどの高沸点溶媒中で熱硬化性樹脂を溶解し、金属部材を取出す方法が知られている(例えば、特許文献1参照。)。この方法によれば、金属部材を容易に回収できるものの、大量の有機溶剤が必要であり、結果として環境負荷低減やコストメリットを損なうことになる。

【0004】

一方、固体絶縁機器を破砕や切断などして金属部材と熱硬化性樹脂を機械的に分離し、金属部材を取出す方法が知られている(例えば、特許文献2参照。)。しかしながら、金属部材に熱硬化性樹脂が強固に接着しているため、容易に分離させることができず、分離作業を困難とさせている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−363339号公報

【特許文献2】特開2001−196255号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、製造段階から固体絶縁機器のリサイクル性を考慮し、常態では金属部材に熱硬化性樹脂を強固に接着させ、廃棄時には熱硬化性樹脂を容易に分離させることが可能な樹脂注型品およびその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、実施形態の樹脂注型品は、主回路を構成する金属部材と、前記金属部材の表面に、リグニンを含有する絶縁ワニスを塗布して設けたリグニン接着層と、前記リグニン接着層の周りに熱硬化性樹脂をモールドして設けた絶縁層と、を具備したことを特徴とする。

【図面の簡単な説明】

【0008】

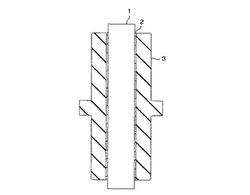

【図1】本発明の実施例1に係る樹脂注型品の構成を示す断面図。

【図2】本発明の実施例1に係る樹脂注型品の製造方法を説明するフロー図。

【図3】本発明の実施例2に係る樹脂注型品の構成を示す断面図。

【発明を実施するための形態】

【0009】

本発明の実施形態は、リグニン含有の絶縁ワニスを用い、常態では金属部材に熱硬化性樹脂を強固に接着させておき、廃棄時には容易に分離させることができるものである。以下、図面を参照して本発明の実施例を説明する。

【実施例1】

【0010】

本発明の実施例1に係る樹脂注型品を図1、図2を参照して説明する。図1は、本発明の実施例1に係る樹脂注型品の構成を示す断面図、図2は、本発明の実施例1に係る樹脂注型品の製造方法を説明するフロー図である。なお、樹脂注型品を単一形ブッシング、熱硬化性樹脂をエポキシ樹脂を用いて説明する。

【0011】

図1に示すように、単一形ブッシングは、銅、アルミニウムのような金属部材からなる中心導体1と、中心導体1の表面にリグニンやリグニン誘導体を含有した絶縁ワニスを塗布して設けたリグニン接着層2と、これらの周りにエポキシ樹脂をモールドして設けた絶縁層3とで構成されている。

【0012】

次に、製造方法を図2を参照して説明する。

【0013】

図2に示すように、先ず、木質資源から抽出したリグニンを(st1)、公知技術によりエポキシ化する(st2)。このエポキシ化リグニンをメチルセロソルブのような溶剤に溶解し(st3)、ジシアンジアミドのような硬化剤(st4)と混合する(st5)。これにより、リグニンを含有した絶縁ワニスが得られる(st6)。

【0014】

絶縁ワニスは、リグニンの構造中の芳香核単位を結合するエーテル架橋構造の開裂により接着強度を低下させるため、β−0−4結合によるエーテル基が残存したものが好ましい。更に、硫黄による架橋構造のない爆砕リグニンやオルガノソルブリグニン、ソーダリグニンなどが好ましい。溶媒としては、極性の高いものが好ましく、アセトン、メチルエチルケトン、メタノール、エタノール、プロパノールが適している。硬化剤としては、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンニ酸、ダイマー酸などの脂肪族カルボン酸も有効である。

【0015】

次に、中心導体1の表面を脱脂、清掃、必要によりブラスト処理し(st7)、絶縁ワニスを例えばはけ塗りで塗布する(st8)。膜厚は、数10〜数100μmとする。これを、温度80〜180℃で予備硬化させる(st9)。温度80℃未満では、絶縁ワニスの硬化が進まず、エポキシ樹脂との接着強度を発現させ難くなる。180℃超過では、絶縁ワニス中のリグニンの分解が進行し、接着強度を確保することが困難となる。即ち、所定温度で絶縁ワニスが垂れ落ちない程度に硬化させる。

【0016】

次に、これを樹脂注型金型にセットし(st10)、所定の真空度まで真空引き後、エポキシ樹脂を充填し(st11)、例えば120℃の所定温度で10数時間の所定時間、加熱硬化させる(st12)。これを離型すると(st13)、中心導体1にリグニン接着層2を介して絶縁層3が強固に接着した硬化物を得ることができる。リグニン接着層2は、絶縁耐力も有することから、電気的、機械的特性を向上させることができる。

【0017】

そして、数10年の使用を終えて廃棄するときは、温度180℃超過の例えば230℃の加熱炉に搬入し、数時間、加熱する(st14)。すると、リグニン接着層2のリグニンが分解し、絶縁層3から中心導体1を分離することができる(st15)。分離後、中心導体1を取出しリサイクルを行う。なお、加熱においては、絶縁層3を焼却するときよりも熱エネルギーが少なく、焼却時の排ガス対応も不要となる。

【0018】

リグニン接着層2として用いた絶縁ワニスでは構造中に水酸基などの極性基を有し、中心導体1に塗布した際に接着性を向上させることができる。また、一般的なエポキシ樹脂のクレゾールノボラック型では、繰り返し単位が炭素−炭素結合となっている。これに対し、絶縁ワニスは、エーテル結合(炭素−酸素−炭素結合)で繰り返し単位が結合されている。このため、分解し易い特性が生じ、温度180℃超過で分解を始める。

【0019】

ここで、一般的には硬化物を得るまでを製造方法とするものの、リサイクルを考慮するものでは中心導体1と絶縁層3を分離させ、解体するまでを製造方法とする。リグニン接着層2を分解させる180℃超過の温度をリグニン分解温度と称する。

【0020】

上記実施例1の樹脂注型品によれば、中心導体1の表面にリグニン含有の絶縁ワニスを塗布したリグニン接着層2を設けてエポキシ樹脂をモールドしているので、接着力が向上し、また、廃棄時にはリグニン分解温度まで加熱することにより、容易に中心導体1と絶縁層3を分離させることができ、リサイクル性を向上させることができる。

【実施例2】

【0021】

次に、本発明の実施例2に係る樹脂注型品を図3を参照して説明する。図3は、本発明の実施例2に係る樹脂注型品の構成を示す断面図である。なお、この実施例2が実施例1と異なる点は、樹脂注型品にモールドトランスを用いたことである。図3において、実施例1と同様の構成部分においては、同一符号を付し、その詳細な説明を省略する。

【0022】

図3に示すように、絶縁シートなどを巻き付けて所定の層間絶縁処理を施した金属部材となるコイル4の周りには、リグニンを含有する絶縁ワニスを塗布して設けたリグニン接着層2が設けられている。そして、これらの周りには、エポキシ樹脂をモールドして形成した絶縁層3が設けられている。なお、絶縁層3の表面にはコイル4に接続された端子5が露出しているが、絶縁層3と接する端子5の周りにもリグニン接着層2が設けられている。

【0023】

上記実施例2の樹脂注型品によれば、コイル4や端子5のような複雑な構造を持つ金属部材を埋め込んだものでも、リグニン分解温度まで加熱することにより、容易にコイル4と絶縁層3を分離させることができる。

【0024】

以上述べたような実施形態によれば、金属部材にリグニン接着層を設けてモールドしているので、接着力が向上するとともに、リグニンが分解する所定温度まで加熱することにより、容易に金属部材と絶縁層を分離させることができ、リサイクル性を向上させることができる。

【0025】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、および変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0026】

1 中心導体

2 リグニン接着層

3 絶縁層

4 コイル

5 端子

【技術分野】

【0001】

本発明の実施形態は、エポキシ樹脂やポリエステル樹脂などの熱硬化性樹脂に金属部材を埋め込んだ固体絶縁機器のリサイクル性を向上させる樹脂注型品およびその製造方法に関する。

【背景技術】

【0002】

熱硬化性樹脂でモールドされた固体絶縁機器は、優れた電気的特性や機械的特性などを有し、数10年という長期間に亘って使用されている。そして、固体絶縁機器が耐用年数に達すると、絶縁層に埋め込まれている金属部材と熱硬化性樹脂を分離し、リサイクルが行われる。

【0003】

従来、金属部材と熱硬化性樹脂の分離には、りん酸三カリウムなどの触媒を用い、ベンジルアルコールなどの高沸点溶媒中で熱硬化性樹脂を溶解し、金属部材を取出す方法が知られている(例えば、特許文献1参照。)。この方法によれば、金属部材を容易に回収できるものの、大量の有機溶剤が必要であり、結果として環境負荷低減やコストメリットを損なうことになる。

【0004】

一方、固体絶縁機器を破砕や切断などして金属部材と熱硬化性樹脂を機械的に分離し、金属部材を取出す方法が知られている(例えば、特許文献2参照。)。しかしながら、金属部材に熱硬化性樹脂が強固に接着しているため、容易に分離させることができず、分離作業を困難とさせている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−363339号公報

【特許文献2】特開2001−196255号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、製造段階から固体絶縁機器のリサイクル性を考慮し、常態では金属部材に熱硬化性樹脂を強固に接着させ、廃棄時には熱硬化性樹脂を容易に分離させることが可能な樹脂注型品およびその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、実施形態の樹脂注型品は、主回路を構成する金属部材と、前記金属部材の表面に、リグニンを含有する絶縁ワニスを塗布して設けたリグニン接着層と、前記リグニン接着層の周りに熱硬化性樹脂をモールドして設けた絶縁層と、を具備したことを特徴とする。

【図面の簡単な説明】

【0008】

【図1】本発明の実施例1に係る樹脂注型品の構成を示す断面図。

【図2】本発明の実施例1に係る樹脂注型品の製造方法を説明するフロー図。

【図3】本発明の実施例2に係る樹脂注型品の構成を示す断面図。

【発明を実施するための形態】

【0009】

本発明の実施形態は、リグニン含有の絶縁ワニスを用い、常態では金属部材に熱硬化性樹脂を強固に接着させておき、廃棄時には容易に分離させることができるものである。以下、図面を参照して本発明の実施例を説明する。

【実施例1】

【0010】

本発明の実施例1に係る樹脂注型品を図1、図2を参照して説明する。図1は、本発明の実施例1に係る樹脂注型品の構成を示す断面図、図2は、本発明の実施例1に係る樹脂注型品の製造方法を説明するフロー図である。なお、樹脂注型品を単一形ブッシング、熱硬化性樹脂をエポキシ樹脂を用いて説明する。

【0011】

図1に示すように、単一形ブッシングは、銅、アルミニウムのような金属部材からなる中心導体1と、中心導体1の表面にリグニンやリグニン誘導体を含有した絶縁ワニスを塗布して設けたリグニン接着層2と、これらの周りにエポキシ樹脂をモールドして設けた絶縁層3とで構成されている。

【0012】

次に、製造方法を図2を参照して説明する。

【0013】

図2に示すように、先ず、木質資源から抽出したリグニンを(st1)、公知技術によりエポキシ化する(st2)。このエポキシ化リグニンをメチルセロソルブのような溶剤に溶解し(st3)、ジシアンジアミドのような硬化剤(st4)と混合する(st5)。これにより、リグニンを含有した絶縁ワニスが得られる(st6)。

【0014】

絶縁ワニスは、リグニンの構造中の芳香核単位を結合するエーテル架橋構造の開裂により接着強度を低下させるため、β−0−4結合によるエーテル基が残存したものが好ましい。更に、硫黄による架橋構造のない爆砕リグニンやオルガノソルブリグニン、ソーダリグニンなどが好ましい。溶媒としては、極性の高いものが好ましく、アセトン、メチルエチルケトン、メタノール、エタノール、プロパノールが適している。硬化剤としては、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンニ酸、ダイマー酸などの脂肪族カルボン酸も有効である。

【0015】

次に、中心導体1の表面を脱脂、清掃、必要によりブラスト処理し(st7)、絶縁ワニスを例えばはけ塗りで塗布する(st8)。膜厚は、数10〜数100μmとする。これを、温度80〜180℃で予備硬化させる(st9)。温度80℃未満では、絶縁ワニスの硬化が進まず、エポキシ樹脂との接着強度を発現させ難くなる。180℃超過では、絶縁ワニス中のリグニンの分解が進行し、接着強度を確保することが困難となる。即ち、所定温度で絶縁ワニスが垂れ落ちない程度に硬化させる。

【0016】

次に、これを樹脂注型金型にセットし(st10)、所定の真空度まで真空引き後、エポキシ樹脂を充填し(st11)、例えば120℃の所定温度で10数時間の所定時間、加熱硬化させる(st12)。これを離型すると(st13)、中心導体1にリグニン接着層2を介して絶縁層3が強固に接着した硬化物を得ることができる。リグニン接着層2は、絶縁耐力も有することから、電気的、機械的特性を向上させることができる。

【0017】

そして、数10年の使用を終えて廃棄するときは、温度180℃超過の例えば230℃の加熱炉に搬入し、数時間、加熱する(st14)。すると、リグニン接着層2のリグニンが分解し、絶縁層3から中心導体1を分離することができる(st15)。分離後、中心導体1を取出しリサイクルを行う。なお、加熱においては、絶縁層3を焼却するときよりも熱エネルギーが少なく、焼却時の排ガス対応も不要となる。

【0018】

リグニン接着層2として用いた絶縁ワニスでは構造中に水酸基などの極性基を有し、中心導体1に塗布した際に接着性を向上させることができる。また、一般的なエポキシ樹脂のクレゾールノボラック型では、繰り返し単位が炭素−炭素結合となっている。これに対し、絶縁ワニスは、エーテル結合(炭素−酸素−炭素結合)で繰り返し単位が結合されている。このため、分解し易い特性が生じ、温度180℃超過で分解を始める。

【0019】

ここで、一般的には硬化物を得るまでを製造方法とするものの、リサイクルを考慮するものでは中心導体1と絶縁層3を分離させ、解体するまでを製造方法とする。リグニン接着層2を分解させる180℃超過の温度をリグニン分解温度と称する。

【0020】

上記実施例1の樹脂注型品によれば、中心導体1の表面にリグニン含有の絶縁ワニスを塗布したリグニン接着層2を設けてエポキシ樹脂をモールドしているので、接着力が向上し、また、廃棄時にはリグニン分解温度まで加熱することにより、容易に中心導体1と絶縁層3を分離させることができ、リサイクル性を向上させることができる。

【実施例2】

【0021】

次に、本発明の実施例2に係る樹脂注型品を図3を参照して説明する。図3は、本発明の実施例2に係る樹脂注型品の構成を示す断面図である。なお、この実施例2が実施例1と異なる点は、樹脂注型品にモールドトランスを用いたことである。図3において、実施例1と同様の構成部分においては、同一符号を付し、その詳細な説明を省略する。

【0022】

図3に示すように、絶縁シートなどを巻き付けて所定の層間絶縁処理を施した金属部材となるコイル4の周りには、リグニンを含有する絶縁ワニスを塗布して設けたリグニン接着層2が設けられている。そして、これらの周りには、エポキシ樹脂をモールドして形成した絶縁層3が設けられている。なお、絶縁層3の表面にはコイル4に接続された端子5が露出しているが、絶縁層3と接する端子5の周りにもリグニン接着層2が設けられている。

【0023】

上記実施例2の樹脂注型品によれば、コイル4や端子5のような複雑な構造を持つ金属部材を埋め込んだものでも、リグニン分解温度まで加熱することにより、容易にコイル4と絶縁層3を分離させることができる。

【0024】

以上述べたような実施形態によれば、金属部材にリグニン接着層を設けてモールドしているので、接着力が向上するとともに、リグニンが分解する所定温度まで加熱することにより、容易に金属部材と絶縁層を分離させることができ、リサイクル性を向上させることができる。

【0025】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、および変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0026】

1 中心導体

2 リグニン接着層

3 絶縁層

4 コイル

5 端子

【特許請求の範囲】

【請求項1】

主回路を構成する金属部材と、

前記金属部材の表面に、リグニンを含有する絶縁ワニスを塗布して設けたリグニン接着層と、

前記リグニン接着層の周りに熱硬化性樹脂をモールドして設けた絶縁層と、

を具備したことを特徴とする樹脂注型品。

【請求項2】

前記絶縁ワニスは、エポキシ化リグニンと、

ジシアンジアミド、脂肪族カルボン酸の少なくとも1種類以上の硬化剤と、

メチルセロソルブ、アセトン、メチルエチルケトン、メタノール、エタノール、プロパノールの少なくとも1種類以上の溶剤と、

を具備したことを特徴とする請求項1に記載の樹脂注型品。

【請求項3】

前記熱硬化性樹脂は、エポキシ樹脂であることを特徴とする請求項1または請求項2に記載の樹脂注型品。

【請求項4】

前記金属部材は、ブッシングを構成する中心導体、もしくはモールドトランスを構成するコイルであることを特徴とする請求項1乃至請求項3のいずれか1項に記載の樹脂注型品。

【請求項5】

金属部材の表面にリグニンを含有する絶縁ワニスを塗布し、

これを所定温度で予備硬化し、

そして、この金属部材を樹脂注型金型にセットし、

真空引き後、この樹脂注型金型に熱硬化性樹脂を充填し、

これを所定温度で加熱硬化し、

硬化物を得ることを特徴とする樹脂注型品の製造方法。

【請求項6】

前記硬化物を前記リグニンが分解するリグニン分解温度まで加熱し、前記金属部材を取出すことを特徴とする請求項5に記載の樹脂注型品の製造方法。

【請求項1】

主回路を構成する金属部材と、

前記金属部材の表面に、リグニンを含有する絶縁ワニスを塗布して設けたリグニン接着層と、

前記リグニン接着層の周りに熱硬化性樹脂をモールドして設けた絶縁層と、

を具備したことを特徴とする樹脂注型品。

【請求項2】

前記絶縁ワニスは、エポキシ化リグニンと、

ジシアンジアミド、脂肪族カルボン酸の少なくとも1種類以上の硬化剤と、

メチルセロソルブ、アセトン、メチルエチルケトン、メタノール、エタノール、プロパノールの少なくとも1種類以上の溶剤と、

を具備したことを特徴とする請求項1に記載の樹脂注型品。

【請求項3】

前記熱硬化性樹脂は、エポキシ樹脂であることを特徴とする請求項1または請求項2に記載の樹脂注型品。

【請求項4】

前記金属部材は、ブッシングを構成する中心導体、もしくはモールドトランスを構成するコイルであることを特徴とする請求項1乃至請求項3のいずれか1項に記載の樹脂注型品。

【請求項5】

金属部材の表面にリグニンを含有する絶縁ワニスを塗布し、

これを所定温度で予備硬化し、

そして、この金属部材を樹脂注型金型にセットし、

真空引き後、この樹脂注型金型に熱硬化性樹脂を充填し、

これを所定温度で加熱硬化し、

硬化物を得ることを特徴とする樹脂注型品の製造方法。

【請求項6】

前記硬化物を前記リグニンが分解するリグニン分解温度まで加熱し、前記金属部材を取出すことを特徴とする請求項5に記載の樹脂注型品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−82179(P2013−82179A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−225080(P2011−225080)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]