樹脂注型用成形型とその製造方法

【課題】成形型の成形面の加工精度を十分に確保し、大型構造体の成形用であっても安価に製造することが可能な樹脂注型用金型とその製造方法を提供する。

【解決手段】樹脂注型用成形型は、アルミニウムの板金によって形成され,上側が成形面1aとなり、下側が接合面1bとなる成形部1と、井桁状に組み合わされた複数のアルミニウムの板材からなり,板材の上端縁に成形部1の接合面1bが溶接により接合される支持部2とを備え、鉄鋼製のアングル材によって構成される架台3の上面に設置される支持部2は締結具4aを用いて架台3に固定され、架台3は締結具4bを用いて床面5に固定されている。

【解決手段】樹脂注型用成形型は、アルミニウムの板金によって形成され,上側が成形面1aとなり、下側が接合面1bとなる成形部1と、井桁状に組み合わされた複数のアルミニウムの板材からなり,板材の上端縁に成形部1の接合面1bが溶接により接合される支持部2とを備え、鉄鋼製のアングル材によって構成される架台3の上面に設置される支持部2は締結具4aを用いて架台3に固定され、架台3は締結具4bを用いて床面5に固定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、FRP製の構造体の成形に用いられる樹脂注型用成形型とその製造方法に係り、特に、樹脂に接触する成形面について十分な加工精度を確保でき、かつ、安価に製造することが可能な樹脂注型用成形型とその製造方法に関する。

【背景技術】

【0002】

炭素繊維やガラス繊維と樹脂との複合材であるFRP(Fiber Reinforced Plastics)は、軽量でありながら高い機械的強度を有しており、各種の構造体に用いられている。従来、FRP製の構造体は、例えば、マトリクス(接着剤)をなじませた樹脂(Bステージ状態のプリプレグ)を大型の釜(autoclave)に入れ、高温・高圧で焼き固める方法(オートクレーブ法)によって成形されていた。しかしながら、この方法は、Bステージ状態のプリプレグの貯蔵場所を必要とする上、オートクレーブや金型等の設備費が高価であるという課題があった。また、成形品はオートクレーブの制約を受けるため、大型構造体の成形は困難であった。

そこで、近年では、オートクレーブ法を用いずに航空機の胴体や翼等の大型構造体をFRPで成形する技術として、成形型の内部に敷き詰めた繊維に樹脂を注入するRTM(Resin Transfer Molding)法が注目されている。なお、RTM法に関しては、以下に示すように幾つもの発明や考案が既に開示されている。

【0003】

例えば、特許文献1には、未含浸部を発生させることなく、複雑な形状のFRP構造体を容易に成形することができる「RTM成形法」が開示されている。

特許文献1に開示された発明は、注入口と減圧口が設けられた成形型の内部に補強基材が配置され、成形型の上面が上型やバッグ材で覆われて密封された後、減圧口から吸引されつつ、注入口より樹脂が注入されるRTM成形法において、未含浸部が発生しそうな場合に、樹脂注入完了前に少なくとも一部の減圧口を注入口に切り替えて樹脂を注入することを特徴とする。

このような方法によれば、未含浸部がなく品質の良いFRP構造体を成形することができる。

【0004】

特許文献2には、金型のキャビティでの部分的な樹脂流動不良や含浸不良の発生を防止できる「RTM成形方法」に関する発明が開示されている。

特許文献2に開示された発明は、金型のキャビティ内の少なくとも一部分に、キャビティに注入された樹脂を拡散させる媒体が配置されたことを特徴とする。

このような方法によれば、樹脂の注入圧力を増加させずに、キャビティ内全域にわたって樹脂を良好に流動させることが可能となる。従って、欠量やボイド等の欠陥のない高品質のFRP構造体を容易に形成することができる。

【0005】

さらに、特許文献3には、航空機用部材等の大型面状体をFRPで効率よく安価に成形する方法に関する発明が開示されている。

特許文献3に開示された発明である「FRP製大型面状体の製造方法」は、強化繊維基材と樹脂拡散通路形成部材とを片面成形型上に配置する工程と、成形型の成形面全体をバッグ材で覆う工程と、成形型とバッグ材で囲まれた成形部を吸引して減圧する工程と、成形型と成形部全体を熱風により加熱する工程と、減圧された成形部に熱硬化性樹脂を注入して強化繊維基材に含浸する工程と、熱硬化性樹脂の硬化温度に保つ工程とを有するものである。

このような製造方法によれば、キャビティ内を真空吸引して空気を排出しながら樹脂を注入させることで、広い範囲にわたって樹脂を十分に行き渡らせることができる。これにより、ボイド発生率の低い大型成形品が得られる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−39455号公報

【特許文献2】特開2002−192535号公報

【特許文献3】特開2003−11136号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1には、成形型に関して具体的な記述がないものの、図面の記載によれば、この発明では成形型が従来どおり、FRPや合金の塊の切削によって製造されるものと考えられる。この場合、大きな成形型を製造しようとすると、切削対象となる素材自体(FRPや合金の塊)のサイズを大きくする必要がある。そのため、素材の調達や運搬及び工場内での移動等に多くの手間を要する。また、素材の切削量が多くなるため、加工時間が長くなり、大量の切削屑が無駄になる。その結果、成形型の製造コストが非常に高くなってしまうという課題があった。

【0008】

特許文献2及び特許文献3に開示された発明においては、成形型がそれぞれ金属型及び樹脂型となっており、いずれも切削加工等によって製造されている。従って、これらの発明によってFRP製の大型構造体を成形する場合には、特許文献1に開示された発明と同様に、成形型が高価なものとなる。また、成形型が樹脂型の場合には、成形面の加工精度を確保することが困難である。

【0009】

本発明は、このような従来の事情に対処してなされたものであり、成形面について十分な加工精度を確保でき、かつ、大型構造体の成形用であっても安価に製造することが可能な樹脂注型用成形型とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、請求項1記載の発明である樹脂注型用成形型は、板金によって形成され,成形面と接合面をそれぞれ有する成形部と、複数の金属製の板材が組み合わされて一体に構成されるとともに,これら板材の一方の端縁に成形部の接合面が接合される支持部とを備え、この支持部は、板材が一体に構成された状態で端縁が成形部の接合面に対して当接可能に形成されることを特徴とするものである。

このような構造の樹脂注型用成形型においては、成形部が板金によって形成されるため、樹脂型に比べて耐久性や廃棄性に優れるという作用を有する。また、金属塊の切削加工により形成された成形型に比べて材料費が安く、かつ、加工時間が短縮されるという作用を有する。さらに、支持部が、一体に構成された複数の板材によって構成されているため、金属塊の切削加工により形成された成形型に比べて熱容量が低減されるという作用を有する。これにより、成形サイクルタイムが短縮される。加えて、支持部が軽量化されるため、ハンドリングが容易となる。また、支持部の桁スペース(板材の間隔)に手や道具を差し込んで型の補修作業等を行うことによれば、作業効率が向上する。

【0011】

また、請求項2記載の発明は、請求項1記載の樹脂注型用成形型において、支持部を構成する板材に孔が設けられたことを特徴とするものである。

このような構造の樹脂注型用成形型においては、支持部の熱容量が低減されるとともに、軽量化されるという作用を有する。また、型の補修作業等に際し、板材の孔に手や道具を差し込むことで、作業効率が向上するという作用を有する。

【0012】

請求項3記載の発明は、請求項1又は請求項2に記載の樹脂注型用成形型において、成形部は、アルミニウムの板金によって形成されることを特徴とするものである。

このような構造の樹脂注型用成形型においては、アルミニウムが展性に富み、軽量であることから、成形部の加工やハンドリングが容易である。

【0013】

請求項4記載の発明である樹脂注型用成形型の製造方法は、複数の金属製の板材が一体に組まれた状態において,一方の端縁で形成される仮想平面が成形品の設計形状に一致するように,板材の高さを調節する工程と、板材を一体に組んだ後、溶接により接合して支持部を形成する工程と、成形面が設計形状に一致するように板金の打ち出し加工を行って,成形部を形成する工程と、成形部の接合面に板材の端縁を当接させ,溶接によって接合する工程と、成形部の成形面を切削加工する工程とを備えたことを特徴とするものである。

このような製造方法においては、板金の打ち出し加工と切削加工によって成形部を形成するため、金属や樹脂の塊の切削加工によって成形型を形成する方法に比べて、切削屑の発生が圧倒的に少なく、加工時間も大幅に短縮されるという作用を有する。また、切削対象となる素材の調達や運搬及び工場内での移動等が容易である。さらに、FRPの樹脂型で成形型を製作する場合、一般に、成形品のマスターモデルを必要とするのに対し、本発明の製造方法では、成形品の設計形状が成形部の成形面に直接反映される。従って、形状転写の繰り返しに伴う誤差の蓄積が防止されるとともに、無駄な製造工程が削減される。

【0014】

請求項5記載の発明は、請求項4記載の樹脂注型用成形型の製造方法において、成形部をアルミニウムの板金加工によって形成することを特徴とするものである。

このような製造方法によれば、軽量で展性に富むアルミニウムの板金を成形部に用いるため、加工が容易である。

【発明の効果】

【0015】

本発明の請求項1記載の樹脂注型用成形型においては、樹脂型に比べて保守や交換に要する費用が削減される。また、金属塊の切削加工により形成された成形型に比べて安価である。さらに、成形サイクルタイムが短縮されるため、成形コストが安くなる。すなわち、本発明によれば、大型構造体を成形するために用いられる大きなサイズの成形型であっても製造コストを安くすることができる。

【0016】

本発明の請求項2記載の樹脂注型用成形型においては、補修作業を効率よく行うことができる。従って、保守費用が削減される。

【0017】

本発明の請求項3記載の樹脂注型用成形型によれば、請求項1及び請求項2に記載の発明よりもさらに成形部の加工コストを安くするこができる。

【0018】

本発明の請求項4記載の樹脂注型用成形型の製造方法によれば、短時間で高精度の成形型を安価に製作することが可能である。

【0019】

本発明の請求項5記載の樹脂注型用成形型の製造方法によれば、成形部の加工コストの削減を図ることができる。

【図面の簡単な説明】

【0020】

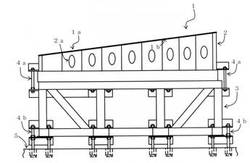

【図1】本発明の実施の形態に係る樹脂注型用成形型の実施例の正面図である。

【図2】本実施例の樹脂注型用成形型用いてFRP製の構造体を成形する手順を示す工程図である。

【図3】本実施例の樹脂注型用成形型を製造する手順を示す工程図である。

【図4】(a)及び(b)は本実施例の樹脂注型用成形型の製造手順を説明するための模式図である。

【発明を実施するための形態】

【0021】

本発明の樹脂注型用成形型は、従来技術では金型を安価に製造することが困難な航空機の翼等の大型構造体をFRPで成形する場合に、特に有効である。そこで、FRP製の大型構造体を成形する場合を例にとって、本発明の樹脂注型用成形型の実施例について説明する。

【実施例】

【0022】

まず、本実施例の樹脂注型用成形型の構造について説明する。

図1は本発明の実施の形態に係る樹脂注型用成形型の実施例の正面図である。

図1に示すように、本実施例の樹脂注型用成形型は、上面が成形面1aとなり、下面が接合面1bとなる成形部1と、上端に成形部1の接合面1bが接合された支持部2とからなる。なお、支持部2は、鉄鋼製のアングル材によって構成される架台3の上面に設置されている。そして、支持部2は締結具4aを用いて架台3に固定され、架台3は締結具4bを用いて床面5に固定されている。

【0023】

支持部2はアルミニウム製の複数の板材が井桁状に組み合わされた構造となっており、各板材は、上端縁が成形部1の接合面1bに対して当接可能に、それぞれの高さが調節されている。また、各板材には、それぞれ孔2aが設けられている。一方、成形部1は、厚さ6mmのアルミニウムの板金によって形成されており、支持部2を構成する各板材の上端縁に対して接合面1bが溶接によって接合されている。

【0024】

このような構造の樹脂注型用成形型においては、成形部1が板金によって形成されていることから、樹脂型に比べて耐久性や廃棄性に優れるという作用を有する。これにより、保守や交換に要する費用が削減される。特に、板金として用いられるアルミニウムが軽量で展性に富み、軽量であることから、成形部1の加工やハンドリングが容易である。また、金属塊の切削加工により形成された成形型に比べて材料費が安く、かつ、加工時間が短縮される。これにより、型の製造費用が削減される。

さらに、支持部2は、孔2aが設けられるとともに、井桁状に組まれた複数の板材によって構成されるため、金属塊の切削加工により形成された成形型に比べて熱容量が低減されるという作用を有する。これにより、成形サイクルタイムが短縮される。加えて、支持部2が軽量化されるため、ハンドリングが容易となる。そして、例えば、型を補修する場合には、支持部2の桁スペース(板材の間隔)や孔2aに手や道具を差し込むことができるため、作業効率が向上する。これにより、型の補修費用が削減される。

なお、本実施例においては、複数の板材を井桁状に組むようにしたが、特に井桁状に限定するものではなく、強度を担保可能であり、なおかつ成形部1の形状を維持可能であれば井桁状でなくともよい。ただ、製作上の労力、コスト、時間などを考慮すれば、井桁状であることが望ましいと考えられる。

以上説明したように、本実施例の樹脂注型用成形型によれば、大型構造体を成形するために用いられる大きなサイズのものであっても製造コストを安くすることができる。

【0025】

ここで、本実施例の樹脂注型用成形型の使用方法について図2を参照しながら説明する。

図2は本実施例の樹脂注型用成形型用いてFRP製の構造体を成形する手順を示す工程図である。

まず、予め離型剤が塗布された成形部1の成形面1a上に繊維基材を敷き詰める(ステップS1)。繊維基材には、所定のサイズに裁断された炭素繊維の織物を使用する。なお、繊維基材として、前もって本成形型とは別の簡易型により製品に近い形状に賦形(プリフォーム)されたものを使用しても良い。また、マトリックス樹脂には、例えば、エポキシ樹脂、ビスマレイイミド樹脂、フェノール樹脂等の熱硬化性樹脂を使用することができる。これらの熱硬化性樹脂は、通常、主剤と硬化剤に分けられており、使用時に混合するようになっている。その場合、後述するように、予め両者を真空脱泡しておくことが望ましい。

【0026】

次に、繊維基材の周りを囲むように、成形面1a上にシール用粘着性テープを貼り付けた後、繊維基材を覆うようにシール用粘着性テープの上にバギング用フィルムを配置する(ステップS2)。そして、成形後のボイドの発生を防ぐために、バギング用フィルム内を真空吸引する(ステップS3)。

その後、成形型を断熱部材で覆い、内部に熱風を送り込んで成形型全体を加熱する(ステップ4)。そして、予め真空脱泡した主剤と硬化剤を撹拌・混合した後、真空吸引をしながら、複数の注入ラインを通して繊維基材内にマトリックス樹脂を注入し、含浸させる(ステップS5)。

繊維基材へのマトリックス樹脂の含浸が終了すると、断熱部材に覆われた成形型に熱風を送って加熱し、マトリックス樹脂を硬化させる(ステップS6)。その後、バギング用フィルムを取り除いて成形品を成形面1aから脱離する(ステップS7)。

【0027】

さらに、本実施例の樹脂注型用成形型の製造方法について図4を参照しながら図3を用いて説明する。

図3は本実施例の樹脂注型用成形型を製造する手順を示す工程図である。また、図4(a)及び(b)は本実施例の樹脂注型用成形型の製造手順を説明するための模式図である。なお、図1に示した構成要素については、同一の符号を付してその説明を省略する。

まず、ステップS1において、孔2aが予め設けられた複数のアルミニウム製の板材6に対し、それらが井桁状に組まれた状態で上端縁6aによって形成される仮想平面8が成形品のCADデータに基づいた形状に一致するように、レーザー切断機による高さ調整を施す。ステップS2では、これらの板材6を井桁状に組んだ後、溶接により接合して支持部2を形成する。そして、ステップS3において、支持部2を架台3の上に設置し、両者を締結具4a,4b(図1参照)によって固定する(図4(a)参照)。

次に、ステップS4において、接合面1bの形状が上記仮想平面8に一致するように、アルミニウムの板金に打ち出し加工を施して成形部1を形成する。ステップS5では、成形部1を支持部2の上に設置し、各板材6の上端縁6aを接合面1bに対してそれぞれ溶接する。

さらに、ステップS6において、CADデータに基づいて成形部1の成形面1aにフライス等の工具7によって切削加工を施す(図4(b)参照)。その後、ステップS7で、成形面1aに切削加工で生じたツールの跡をパテで埋めるとともに、成形面1aに対して研磨処理やコーティング等の表面処理を施して成形部1の仕上げ作業を行う。

なお、本実施例においては、複数の板材6の組み方として井桁状に組むようにしたが、特に井桁状に限定するものではないことは、前の成形型の実施例において説明したとおり、本実施例においても同様である。

【0028】

このような製造方法においては、板金の打ち出し加工とフライスによる切削加工によって成形部1を形成するため、金属や樹脂の塊を切削して成形型を形成する方法に比べて、切削屑の発生が圧倒的に少なく、加工時間も大幅に短縮される。加えて、切削対象となる素材の調達や運搬及び工場内での移動等が容易である。また、軽量で展性に富むアルミニウムの板金を用いることで、成形部1の加工性が向上する。これにより、成形部1の加工コストが削減される。

なお、FRPで成形型を製作する場合、通常、成形品のマスターモデルを製作し、このマスターモデルを用いてFRPの樹脂型を成形する。これに対し、本発明の製造方法では、成形品のCADデータに基づく形状が成形型に直接反映されるため、マスターモデルを必要としない。そのため、形状転写の繰り返しに伴う誤差の蓄積が防止されるとともに、無駄な製造工程が削減される。

以上説明したように、本実施例の樹脂注型用成形型の製造方法によれば、短時間で高精度の成形型を安価に製作することが可能である。

【0029】

本発明の実施例における樹脂注型用成形型やその製造方法に係る成形型は、本実施例に示す構造に限定されるものではない。例えば、アルミニウムの代わりに、真鍮、銅、冷間圧延鋼板、軟鋼、ブリキ、ニッケル等の板金を成形部1に用いることができる。また、支持部2の板材6として、アルミニウム以外の金属を用いても良い。さらに、本発明の樹脂注型用成形型の構造は、下型のみならず、上型にも適用することができる。

【産業上の利用可能性】

【0030】

請求項1乃至請求項3に記載された発明は、成形面に高圧が作用しない樹脂成形法で使用される成形型に対して適用可能であり、請求項4及び請求項5に記載された発明はその成形型の製造方法に対して適用される。

【符号の説明】

【0031】

1…成形部 1a…成形面 1b…接合面 2…支持部 2a…孔 3…架台 4a,4b…締結具 5…床面 6…板材 6a…上端縁 7…工具 8…仮想平面

【技術分野】

【0001】

本発明は、FRP製の構造体の成形に用いられる樹脂注型用成形型とその製造方法に係り、特に、樹脂に接触する成形面について十分な加工精度を確保でき、かつ、安価に製造することが可能な樹脂注型用成形型とその製造方法に関する。

【背景技術】

【0002】

炭素繊維やガラス繊維と樹脂との複合材であるFRP(Fiber Reinforced Plastics)は、軽量でありながら高い機械的強度を有しており、各種の構造体に用いられている。従来、FRP製の構造体は、例えば、マトリクス(接着剤)をなじませた樹脂(Bステージ状態のプリプレグ)を大型の釜(autoclave)に入れ、高温・高圧で焼き固める方法(オートクレーブ法)によって成形されていた。しかしながら、この方法は、Bステージ状態のプリプレグの貯蔵場所を必要とする上、オートクレーブや金型等の設備費が高価であるという課題があった。また、成形品はオートクレーブの制約を受けるため、大型構造体の成形は困難であった。

そこで、近年では、オートクレーブ法を用いずに航空機の胴体や翼等の大型構造体をFRPで成形する技術として、成形型の内部に敷き詰めた繊維に樹脂を注入するRTM(Resin Transfer Molding)法が注目されている。なお、RTM法に関しては、以下に示すように幾つもの発明や考案が既に開示されている。

【0003】

例えば、特許文献1には、未含浸部を発生させることなく、複雑な形状のFRP構造体を容易に成形することができる「RTM成形法」が開示されている。

特許文献1に開示された発明は、注入口と減圧口が設けられた成形型の内部に補強基材が配置され、成形型の上面が上型やバッグ材で覆われて密封された後、減圧口から吸引されつつ、注入口より樹脂が注入されるRTM成形法において、未含浸部が発生しそうな場合に、樹脂注入完了前に少なくとも一部の減圧口を注入口に切り替えて樹脂を注入することを特徴とする。

このような方法によれば、未含浸部がなく品質の良いFRP構造体を成形することができる。

【0004】

特許文献2には、金型のキャビティでの部分的な樹脂流動不良や含浸不良の発生を防止できる「RTM成形方法」に関する発明が開示されている。

特許文献2に開示された発明は、金型のキャビティ内の少なくとも一部分に、キャビティに注入された樹脂を拡散させる媒体が配置されたことを特徴とする。

このような方法によれば、樹脂の注入圧力を増加させずに、キャビティ内全域にわたって樹脂を良好に流動させることが可能となる。従って、欠量やボイド等の欠陥のない高品質のFRP構造体を容易に形成することができる。

【0005】

さらに、特許文献3には、航空機用部材等の大型面状体をFRPで効率よく安価に成形する方法に関する発明が開示されている。

特許文献3に開示された発明である「FRP製大型面状体の製造方法」は、強化繊維基材と樹脂拡散通路形成部材とを片面成形型上に配置する工程と、成形型の成形面全体をバッグ材で覆う工程と、成形型とバッグ材で囲まれた成形部を吸引して減圧する工程と、成形型と成形部全体を熱風により加熱する工程と、減圧された成形部に熱硬化性樹脂を注入して強化繊維基材に含浸する工程と、熱硬化性樹脂の硬化温度に保つ工程とを有するものである。

このような製造方法によれば、キャビティ内を真空吸引して空気を排出しながら樹脂を注入させることで、広い範囲にわたって樹脂を十分に行き渡らせることができる。これにより、ボイド発生率の低い大型成形品が得られる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−39455号公報

【特許文献2】特開2002−192535号公報

【特許文献3】特開2003−11136号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1には、成形型に関して具体的な記述がないものの、図面の記載によれば、この発明では成形型が従来どおり、FRPや合金の塊の切削によって製造されるものと考えられる。この場合、大きな成形型を製造しようとすると、切削対象となる素材自体(FRPや合金の塊)のサイズを大きくする必要がある。そのため、素材の調達や運搬及び工場内での移動等に多くの手間を要する。また、素材の切削量が多くなるため、加工時間が長くなり、大量の切削屑が無駄になる。その結果、成形型の製造コストが非常に高くなってしまうという課題があった。

【0008】

特許文献2及び特許文献3に開示された発明においては、成形型がそれぞれ金属型及び樹脂型となっており、いずれも切削加工等によって製造されている。従って、これらの発明によってFRP製の大型構造体を成形する場合には、特許文献1に開示された発明と同様に、成形型が高価なものとなる。また、成形型が樹脂型の場合には、成形面の加工精度を確保することが困難である。

【0009】

本発明は、このような従来の事情に対処してなされたものであり、成形面について十分な加工精度を確保でき、かつ、大型構造体の成形用であっても安価に製造することが可能な樹脂注型用成形型とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、請求項1記載の発明である樹脂注型用成形型は、板金によって形成され,成形面と接合面をそれぞれ有する成形部と、複数の金属製の板材が組み合わされて一体に構成されるとともに,これら板材の一方の端縁に成形部の接合面が接合される支持部とを備え、この支持部は、板材が一体に構成された状態で端縁が成形部の接合面に対して当接可能に形成されることを特徴とするものである。

このような構造の樹脂注型用成形型においては、成形部が板金によって形成されるため、樹脂型に比べて耐久性や廃棄性に優れるという作用を有する。また、金属塊の切削加工により形成された成形型に比べて材料費が安く、かつ、加工時間が短縮されるという作用を有する。さらに、支持部が、一体に構成された複数の板材によって構成されているため、金属塊の切削加工により形成された成形型に比べて熱容量が低減されるという作用を有する。これにより、成形サイクルタイムが短縮される。加えて、支持部が軽量化されるため、ハンドリングが容易となる。また、支持部の桁スペース(板材の間隔)に手や道具を差し込んで型の補修作業等を行うことによれば、作業効率が向上する。

【0011】

また、請求項2記載の発明は、請求項1記載の樹脂注型用成形型において、支持部を構成する板材に孔が設けられたことを特徴とするものである。

このような構造の樹脂注型用成形型においては、支持部の熱容量が低減されるとともに、軽量化されるという作用を有する。また、型の補修作業等に際し、板材の孔に手や道具を差し込むことで、作業効率が向上するという作用を有する。

【0012】

請求項3記載の発明は、請求項1又は請求項2に記載の樹脂注型用成形型において、成形部は、アルミニウムの板金によって形成されることを特徴とするものである。

このような構造の樹脂注型用成形型においては、アルミニウムが展性に富み、軽量であることから、成形部の加工やハンドリングが容易である。

【0013】

請求項4記載の発明である樹脂注型用成形型の製造方法は、複数の金属製の板材が一体に組まれた状態において,一方の端縁で形成される仮想平面が成形品の設計形状に一致するように,板材の高さを調節する工程と、板材を一体に組んだ後、溶接により接合して支持部を形成する工程と、成形面が設計形状に一致するように板金の打ち出し加工を行って,成形部を形成する工程と、成形部の接合面に板材の端縁を当接させ,溶接によって接合する工程と、成形部の成形面を切削加工する工程とを備えたことを特徴とするものである。

このような製造方法においては、板金の打ち出し加工と切削加工によって成形部を形成するため、金属や樹脂の塊の切削加工によって成形型を形成する方法に比べて、切削屑の発生が圧倒的に少なく、加工時間も大幅に短縮されるという作用を有する。また、切削対象となる素材の調達や運搬及び工場内での移動等が容易である。さらに、FRPの樹脂型で成形型を製作する場合、一般に、成形品のマスターモデルを必要とするのに対し、本発明の製造方法では、成形品の設計形状が成形部の成形面に直接反映される。従って、形状転写の繰り返しに伴う誤差の蓄積が防止されるとともに、無駄な製造工程が削減される。

【0014】

請求項5記載の発明は、請求項4記載の樹脂注型用成形型の製造方法において、成形部をアルミニウムの板金加工によって形成することを特徴とするものである。

このような製造方法によれば、軽量で展性に富むアルミニウムの板金を成形部に用いるため、加工が容易である。

【発明の効果】

【0015】

本発明の請求項1記載の樹脂注型用成形型においては、樹脂型に比べて保守や交換に要する費用が削減される。また、金属塊の切削加工により形成された成形型に比べて安価である。さらに、成形サイクルタイムが短縮されるため、成形コストが安くなる。すなわち、本発明によれば、大型構造体を成形するために用いられる大きなサイズの成形型であっても製造コストを安くすることができる。

【0016】

本発明の請求項2記載の樹脂注型用成形型においては、補修作業を効率よく行うことができる。従って、保守費用が削減される。

【0017】

本発明の請求項3記載の樹脂注型用成形型によれば、請求項1及び請求項2に記載の発明よりもさらに成形部の加工コストを安くするこができる。

【0018】

本発明の請求項4記載の樹脂注型用成形型の製造方法によれば、短時間で高精度の成形型を安価に製作することが可能である。

【0019】

本発明の請求項5記載の樹脂注型用成形型の製造方法によれば、成形部の加工コストの削減を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態に係る樹脂注型用成形型の実施例の正面図である。

【図2】本実施例の樹脂注型用成形型用いてFRP製の構造体を成形する手順を示す工程図である。

【図3】本実施例の樹脂注型用成形型を製造する手順を示す工程図である。

【図4】(a)及び(b)は本実施例の樹脂注型用成形型の製造手順を説明するための模式図である。

【発明を実施するための形態】

【0021】

本発明の樹脂注型用成形型は、従来技術では金型を安価に製造することが困難な航空機の翼等の大型構造体をFRPで成形する場合に、特に有効である。そこで、FRP製の大型構造体を成形する場合を例にとって、本発明の樹脂注型用成形型の実施例について説明する。

【実施例】

【0022】

まず、本実施例の樹脂注型用成形型の構造について説明する。

図1は本発明の実施の形態に係る樹脂注型用成形型の実施例の正面図である。

図1に示すように、本実施例の樹脂注型用成形型は、上面が成形面1aとなり、下面が接合面1bとなる成形部1と、上端に成形部1の接合面1bが接合された支持部2とからなる。なお、支持部2は、鉄鋼製のアングル材によって構成される架台3の上面に設置されている。そして、支持部2は締結具4aを用いて架台3に固定され、架台3は締結具4bを用いて床面5に固定されている。

【0023】

支持部2はアルミニウム製の複数の板材が井桁状に組み合わされた構造となっており、各板材は、上端縁が成形部1の接合面1bに対して当接可能に、それぞれの高さが調節されている。また、各板材には、それぞれ孔2aが設けられている。一方、成形部1は、厚さ6mmのアルミニウムの板金によって形成されており、支持部2を構成する各板材の上端縁に対して接合面1bが溶接によって接合されている。

【0024】

このような構造の樹脂注型用成形型においては、成形部1が板金によって形成されていることから、樹脂型に比べて耐久性や廃棄性に優れるという作用を有する。これにより、保守や交換に要する費用が削減される。特に、板金として用いられるアルミニウムが軽量で展性に富み、軽量であることから、成形部1の加工やハンドリングが容易である。また、金属塊の切削加工により形成された成形型に比べて材料費が安く、かつ、加工時間が短縮される。これにより、型の製造費用が削減される。

さらに、支持部2は、孔2aが設けられるとともに、井桁状に組まれた複数の板材によって構成されるため、金属塊の切削加工により形成された成形型に比べて熱容量が低減されるという作用を有する。これにより、成形サイクルタイムが短縮される。加えて、支持部2が軽量化されるため、ハンドリングが容易となる。そして、例えば、型を補修する場合には、支持部2の桁スペース(板材の間隔)や孔2aに手や道具を差し込むことができるため、作業効率が向上する。これにより、型の補修費用が削減される。

なお、本実施例においては、複数の板材を井桁状に組むようにしたが、特に井桁状に限定するものではなく、強度を担保可能であり、なおかつ成形部1の形状を維持可能であれば井桁状でなくともよい。ただ、製作上の労力、コスト、時間などを考慮すれば、井桁状であることが望ましいと考えられる。

以上説明したように、本実施例の樹脂注型用成形型によれば、大型構造体を成形するために用いられる大きなサイズのものであっても製造コストを安くすることができる。

【0025】

ここで、本実施例の樹脂注型用成形型の使用方法について図2を参照しながら説明する。

図2は本実施例の樹脂注型用成形型用いてFRP製の構造体を成形する手順を示す工程図である。

まず、予め離型剤が塗布された成形部1の成形面1a上に繊維基材を敷き詰める(ステップS1)。繊維基材には、所定のサイズに裁断された炭素繊維の織物を使用する。なお、繊維基材として、前もって本成形型とは別の簡易型により製品に近い形状に賦形(プリフォーム)されたものを使用しても良い。また、マトリックス樹脂には、例えば、エポキシ樹脂、ビスマレイイミド樹脂、フェノール樹脂等の熱硬化性樹脂を使用することができる。これらの熱硬化性樹脂は、通常、主剤と硬化剤に分けられており、使用時に混合するようになっている。その場合、後述するように、予め両者を真空脱泡しておくことが望ましい。

【0026】

次に、繊維基材の周りを囲むように、成形面1a上にシール用粘着性テープを貼り付けた後、繊維基材を覆うようにシール用粘着性テープの上にバギング用フィルムを配置する(ステップS2)。そして、成形後のボイドの発生を防ぐために、バギング用フィルム内を真空吸引する(ステップS3)。

その後、成形型を断熱部材で覆い、内部に熱風を送り込んで成形型全体を加熱する(ステップ4)。そして、予め真空脱泡した主剤と硬化剤を撹拌・混合した後、真空吸引をしながら、複数の注入ラインを通して繊維基材内にマトリックス樹脂を注入し、含浸させる(ステップS5)。

繊維基材へのマトリックス樹脂の含浸が終了すると、断熱部材に覆われた成形型に熱風を送って加熱し、マトリックス樹脂を硬化させる(ステップS6)。その後、バギング用フィルムを取り除いて成形品を成形面1aから脱離する(ステップS7)。

【0027】

さらに、本実施例の樹脂注型用成形型の製造方法について図4を参照しながら図3を用いて説明する。

図3は本実施例の樹脂注型用成形型を製造する手順を示す工程図である。また、図4(a)及び(b)は本実施例の樹脂注型用成形型の製造手順を説明するための模式図である。なお、図1に示した構成要素については、同一の符号を付してその説明を省略する。

まず、ステップS1において、孔2aが予め設けられた複数のアルミニウム製の板材6に対し、それらが井桁状に組まれた状態で上端縁6aによって形成される仮想平面8が成形品のCADデータに基づいた形状に一致するように、レーザー切断機による高さ調整を施す。ステップS2では、これらの板材6を井桁状に組んだ後、溶接により接合して支持部2を形成する。そして、ステップS3において、支持部2を架台3の上に設置し、両者を締結具4a,4b(図1参照)によって固定する(図4(a)参照)。

次に、ステップS4において、接合面1bの形状が上記仮想平面8に一致するように、アルミニウムの板金に打ち出し加工を施して成形部1を形成する。ステップS5では、成形部1を支持部2の上に設置し、各板材6の上端縁6aを接合面1bに対してそれぞれ溶接する。

さらに、ステップS6において、CADデータに基づいて成形部1の成形面1aにフライス等の工具7によって切削加工を施す(図4(b)参照)。その後、ステップS7で、成形面1aに切削加工で生じたツールの跡をパテで埋めるとともに、成形面1aに対して研磨処理やコーティング等の表面処理を施して成形部1の仕上げ作業を行う。

なお、本実施例においては、複数の板材6の組み方として井桁状に組むようにしたが、特に井桁状に限定するものではないことは、前の成形型の実施例において説明したとおり、本実施例においても同様である。

【0028】

このような製造方法においては、板金の打ち出し加工とフライスによる切削加工によって成形部1を形成するため、金属や樹脂の塊を切削して成形型を形成する方法に比べて、切削屑の発生が圧倒的に少なく、加工時間も大幅に短縮される。加えて、切削対象となる素材の調達や運搬及び工場内での移動等が容易である。また、軽量で展性に富むアルミニウムの板金を用いることで、成形部1の加工性が向上する。これにより、成形部1の加工コストが削減される。

なお、FRPで成形型を製作する場合、通常、成形品のマスターモデルを製作し、このマスターモデルを用いてFRPの樹脂型を成形する。これに対し、本発明の製造方法では、成形品のCADデータに基づく形状が成形型に直接反映されるため、マスターモデルを必要としない。そのため、形状転写の繰り返しに伴う誤差の蓄積が防止されるとともに、無駄な製造工程が削減される。

以上説明したように、本実施例の樹脂注型用成形型の製造方法によれば、短時間で高精度の成形型を安価に製作することが可能である。

【0029】

本発明の実施例における樹脂注型用成形型やその製造方法に係る成形型は、本実施例に示す構造に限定されるものではない。例えば、アルミニウムの代わりに、真鍮、銅、冷間圧延鋼板、軟鋼、ブリキ、ニッケル等の板金を成形部1に用いることができる。また、支持部2の板材6として、アルミニウム以外の金属を用いても良い。さらに、本発明の樹脂注型用成形型の構造は、下型のみならず、上型にも適用することができる。

【産業上の利用可能性】

【0030】

請求項1乃至請求項3に記載された発明は、成形面に高圧が作用しない樹脂成形法で使用される成形型に対して適用可能であり、請求項4及び請求項5に記載された発明はその成形型の製造方法に対して適用される。

【符号の説明】

【0031】

1…成形部 1a…成形面 1b…接合面 2…支持部 2a…孔 3…架台 4a,4b…締結具 5…床面 6…板材 6a…上端縁 7…工具 8…仮想平面

【特許請求の範囲】

【請求項1】

板金によって形成され,成形面と接合面をそれぞれ有する成形部と、

複数の金属製の板材が組み合わされて一体に構成されるとともに,これら板材の一方の端縁に前記成形部の前記接合面が接合される支持部とを備え、

この支持部は、前記板材が一体に構成された状態で前記端縁が前記成形部の前記接合面に対して当接可能に形成されることを特徴とする樹脂注型用成形型。

【請求項2】

前記支持部を構成する前記板材に孔が設けられたことを特徴とする請求項1記載の樹脂注型用成形型。

【請求項3】

前記成形部は、アルミニウムの板金によって形成されることを特徴とする請求項1又は請求項2に記載の樹脂注型用成形型。

【請求項4】

複数の金属製の板材が一体に組まれた状態において,一方の端縁で形成される仮想平面が成形品の設計形状に一致するように,前記板材の高さを調節する工程と、

前記板材を一体に組んだ後、溶接により接合して支持部を形成する工程と、

成形面が前記設計形状に一致するように板金の打ち出し加工を行って,成形部を形成する工程と、

前記成形部の接合面に前記板材の前記端縁を当接させ,溶接によって接合する工程と、

前記成形部の前記成形面を切削加工する工程とを備えたことを特徴とする樹脂注型用成形型の製造方法。

【請求項5】

前記成形部をアルミニウムの板金加工によって形成することを特徴とする請求項4記載の樹脂注型用成形型の製造方法。

【請求項1】

板金によって形成され,成形面と接合面をそれぞれ有する成形部と、

複数の金属製の板材が組み合わされて一体に構成されるとともに,これら板材の一方の端縁に前記成形部の前記接合面が接合される支持部とを備え、

この支持部は、前記板材が一体に構成された状態で前記端縁が前記成形部の前記接合面に対して当接可能に形成されることを特徴とする樹脂注型用成形型。

【請求項2】

前記支持部を構成する前記板材に孔が設けられたことを特徴とする請求項1記載の樹脂注型用成形型。

【請求項3】

前記成形部は、アルミニウムの板金によって形成されることを特徴とする請求項1又は請求項2に記載の樹脂注型用成形型。

【請求項4】

複数の金属製の板材が一体に組まれた状態において,一方の端縁で形成される仮想平面が成形品の設計形状に一致するように,前記板材の高さを調節する工程と、

前記板材を一体に組んだ後、溶接により接合して支持部を形成する工程と、

成形面が前記設計形状に一致するように板金の打ち出し加工を行って,成形部を形成する工程と、

前記成形部の接合面に前記板材の前記端縁を当接させ,溶接によって接合する工程と、

前記成形部の前記成形面を切削加工する工程とを備えたことを特徴とする樹脂注型用成形型の製造方法。

【請求項5】

前記成形部をアルミニウムの板金加工によって形成することを特徴とする請求項4記載の樹脂注型用成形型の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−93287(P2011−93287A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−252452(P2009−252452)

【出願日】平成21年11月2日(2009.11.2)

【出願人】(309034870)株式会社山下工業所 (1)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年11月2日(2009.11.2)

【出願人】(309034870)株式会社山下工業所 (1)

【Fターム(参考)】

[ Back to top ]