樹脂発泡体の製造方法

【課題】連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を容易に、かつ高い設計自由度で製造することができる樹脂発泡体の製造方法を提供する。

【解決手段】発泡体の製造方法は、熱可塑性樹脂と、発泡剤と、熱可塑性樹脂の融点よりも高い融点を有する可溶性粒子23とを含む樹脂材料を溶融し、混練した後に、キャビティ13に射出して充填する工程と、樹脂材料が充填されたキャビティ13の容積を拡大することにより樹脂材料を発泡させて樹脂発泡体21を形成する工程と、樹脂発泡体21を、可溶性粒子23を溶解させる液体25中に浸漬することにより、可溶性粒子23を溶解させる工程とを備えている。

【解決手段】発泡体の製造方法は、熱可塑性樹脂と、発泡剤と、熱可塑性樹脂の融点よりも高い融点を有する可溶性粒子23とを含む樹脂材料を溶融し、混練した後に、キャビティ13に射出して充填する工程と、樹脂材料が充填されたキャビティ13の容積を拡大することにより樹脂材料を発泡させて樹脂発泡体21を形成する工程と、樹脂発泡体21を、可溶性粒子23を溶解させる液体25中に浸漬することにより、可溶性粒子23を溶解させる工程とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂発泡体の製造方法に関し、詳細には、連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を製造するための方法に関する。

【背景技術】

【0002】

近年、保温性や吸音性に優れている樹脂発泡体に対する注目が高まってきている。例えば、下記の特許文献1では、低周波域における吸音特性が優れている吸音材として、熱可塑性樹脂製の連続気泡性発泡体と、その熱可塑性樹脂中に分散している繊維状物質とからなる吸音材が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−308583号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

樹脂発泡体により高い吸音特性を実現するためには、連続気泡率が高いことと、表面に開口する気泡が形成されていることが必要となる。しかしながら、従来の射出成形法では、連続気泡率が高く、かつ表面に開口する気泡が形成された樹脂発泡体を製造することが困難であるという問題がある。具体的には、従来の射出成形法によれば、成形型に接触した溶融樹脂が発泡開始前に固化する傾向にある。このため、樹脂発泡体の表面に気泡や破泡のないスキン層が形成される。従って、表面に開口する気泡を多数形成することは困難である。また、連続気泡率を高くしようとすると、使用する樹脂、樹脂に添加する発泡剤の種類や添加量、成形条件などに多くの制約が生じる。このため、樹脂材料や添加剤の量、成形条件などを自由に設定することができないという問題もある。

【0005】

本発明は、かかる点に鑑みてなされたものであり、その目的は、連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を容易に、かつ高い設計自由度で製造することができる樹脂発泡体の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る樹脂発泡体の製造方法は、連続気泡を有し、かつ表面に開口する気泡が形成されている樹脂発泡体の製造方法に関する。本発明に係る樹脂発泡体の製造方法は、熱可塑性樹脂と、発泡剤と、熱可塑性樹脂の融点よりも高い融点を有する可溶性粒子とを含む樹脂材料を、熱可塑性樹脂の融点以上であって可溶性粒子の融点よりも低い温度で溶融し、混練した後に、キャビティに射出して充填する工程と、樹脂材料が充填されたキャビティの容積を拡大することにより樹脂材料を発泡させて樹脂発泡体を形成する工程と、樹脂発泡体を、可溶性粒子を溶解させる液体中に浸漬することにより、可溶性粒子を溶解させる工程とを備えている。

【0007】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、樹脂材料における可溶性粒子の含有量は20体積%〜95体積%であり、望ましくは40体積%〜90体積%である。樹脂材料が可溶性粒子に対して過剰量存在する場合、樹脂材料が可溶性粒子の表面

のうち樹脂材料により覆われていない部分の面積が小さくなるため、製品表面に露出していない可溶性粒子が溶媒によって溶解されにくく、内部に気泡を形成しにくくなる。

【0008】

一方、樹脂材料が少なすぎると、樹脂の流動性が損なわれるため、材料の供給やキャビティ内への射出などがうまく行われなくなる場合がある。また、可溶性粒子を溶解除去した後に残る気泡が寸断され、必要とされる強度を実現できなくなる場合がある。

【0009】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、可溶性粒子の平均粒子径は1〜300μmであり、望ましくは2〜100μmである。可溶性粒子の平均粒子径が小さすぎると、可溶性粒子が溶け出しにくくなるため、気泡が形成しづらくなる。一方、可溶性粒子の平均粒子径が大きすぎると、成形後にこの可溶性粒子を溶出させて得られる気泡が大きくなりすぎ、セル壁間距離が大きくなるため、機械的強度が低下したり外観性が低下したりする場合がある。また、樹脂を溶融・混練する成形機への負荷が大きくなったり、成形機スクリューの摩耗を早めるといった製造プロセス面での問題が生じる場合がある。

【0010】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、可溶性粒子は無機塩の粒子であり、液体は水または水溶液である。無機塩を可溶性粒子として用いることで、環境負荷の大きい有機溶媒を用いる必要がなくなる。

【0011】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、無機塩は、塩化ナトリウム、塩化カリウム、炭酸ナトリウム、炭酸カリウム及び塩化リチウムからなる群から選ばれた1種または2種以上の塩である。

【0012】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、可溶性粒子は、鉄粒子、アルミニウム粒子、銅粒子、真鍮粒子、炭酸カルシウム粒子、タルク粒子及びマイカ粒子からなる群から選ばれた1種または2種以上の粒子であり、液体は、塩酸水溶液、硫酸水溶液及び硝酸水溶液からなる群から選ばれた1種または2種以上の水溶液である。金属微粒子と無機酸を用いる系では、金属の溶解度が高いため、高い発泡性を得るためには有効な手段である。

【発明の効果】

【0013】

本発明では、可溶性粒子を溶解させる液体中に樹脂発泡体を浸漬し、可溶性粒子を溶解させることにより、表面に位置する可溶性粒子及び気泡壁に位置する可溶性粒子を除去することができる。このため、連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を容易に製造することができる。また、本発明では、可溶性粒子の除去により表面に開口する気泡が形成されると共に、連続気泡が形成されるため、表面に開口する気泡及び連続気泡を形成するための、射出成形の成形条件や、熱可塑性樹脂の種類、発泡剤の含有量に対する制約が少ない。従って、連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を高い設計自由度で製造することができる。

【図面の簡単な説明】

【0014】

【図1】製造装置の略図的断面図である。

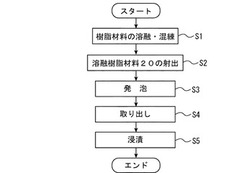

【図2】樹脂発泡体の製造工程を表すフローチャートである。

【図3】溶融した樹脂材料の充填工程を説明するための略図的断面図である。

【図4】発泡工程を説明するための略図的断面図である。

【図5】成形された樹脂発泡体の一部を拡大した模式的断面図である。

【図6】可溶性粒子を除去する工程を説明するための模式図である。

【図7】可溶性粒子を除去した後の樹脂発泡体の一部を拡大した模式的断面図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施した樹脂発泡体の製造方法の好ましい形態の一例について説明する。但し、下記の樹脂発泡体の製造方法は、単なる一例であって、本発明は、下記の樹脂発泡体の製造方法に特に限定されない。

【0016】

まず、樹脂発泡体の製造に用いる射出成形機としての製造装置1の構成について、図1を参照しながら説明する。図1に示すように、製造装置1は、成形型10と、射出機15とを備えている。射出機15は、ホッパー16から投入された樹脂材料を溶融し、混練した後に射出する機器である。

【0017】

成形型10は、第1及び第2の成形型11,12を備えている。第1及び第2の成形型11,12は、対向して配置されている。第1及び第2の成形型11,12のうちの少なくとも一方は、他方に対して、図1に示す方向xにおいて相対的に移動可能である。具体的には、本実施形態では、本実施形態では、射出機15が取り付けられている第2の成形型12が固定型とされている。第1の成形型11が第2の成形型12に対して、方向xに移動可能な可動型とされている。第1の成形型11には、移動機構14が取り付けられており、この移動機構14により第1の成形型11の移動が行われる。

【0018】

第1及び第2の成形型11,12の間には、キャビティ13が形成されている。また、第2の成形型12には、キャビティ13に連通するゲート12bが形成されている。射出機15から射出された樹脂材料は、ゲート12bを介してキャビティ13に注入される。

【0019】

次に、主として図2〜図7を参照しながら、本実施形態における樹脂発泡体の製造方法について説明する。

【0020】

まず、図2に示すように、ステップS1において、樹脂材料をホッパー16から射出機15に供給し、樹脂材料を射出機15内で溶融し、混練する。そして、図2及び図3に示すように、ステップS2において、溶融された樹脂材料20を成形型10のキャビティ13内に射出することにより充填する。

【0021】

樹脂材料は、熱可塑性樹脂と、発泡剤と、可溶性粒子とを含んでいる。もっとも、樹脂発泡体に機能を付与する等の目的のため、樹脂材料に、その他の添加剤をさらに添加してもよい。

【0022】

熱可塑性樹脂の種類は、特に限定されない。熱可塑性樹脂は、製造しようとする樹脂発泡体の特性などに応じて適宜選択することができる。熱可塑性樹脂の具体例としては、例えば、例えば、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、飽和ポリエステル系樹脂、ポリメタクリル酸エステル系樹脂またはそれらの2種以上を混合した樹脂が挙げられる。なかでも、軽量性、発泡性、リサイクル性などの観点から、ポリプロピレン系樹脂及びポリエチレン系樹脂が熱可塑性樹脂として好ましく用いられる。

【0023】

発泡剤の種類も、特に限定されない。発泡剤の種類は、製造しようとする樹脂発泡体の特性や熱可塑性樹脂の種類などに応じて適宜設定することができる。発泡剤は、化学発泡剤であってもよいし、物理発泡剤であってもよい。

【0024】

化学発泡剤は、熱により分解して炭酸ガスなどの気体を発生するものである。化学発泡剤の具体例としては、重炭酸ナトリウム、炭酸アンモニウムなどの無機系化学発泡剤やアゾジカルボンアミドなどの有機系化学発泡剤が挙げられる。

【0025】

物理発泡剤は、例えば、溶融された熱可塑性樹脂中にガス状または超臨界流体として注入され、熱可塑性樹脂内に分散または溶解しているガスにより構成される。物理発泡剤を含む熱可塑性樹脂は、キャビティ13に射出された後に、熱可塑性樹脂に付与される圧力が小さくなることにより、発泡する。物理発泡剤の具体例としては、ブタンなどの脂肪族炭化水素類、シクロブタンなどの脂環式炭化水素類、窒素、炭酸ガス、空気などの無機ガスが挙げられる。

【0026】

樹脂材料における発泡剤の含有量は、所望の発泡倍率や熱可塑性樹脂の種類などに応じて適宜設定することができる。樹脂材料における発泡剤の含有量は、例えば、0.5〜20重量%とすることができる。

【0027】

可溶性粒子は、熱可塑性樹脂の融点よりも高い融点を有している。可溶性粒子の融点は、熱可塑性樹脂の融点よりも少なくとも10℃以上高いことが好ましい。熱可塑性樹脂の融点を高くすることにより、樹脂材料の溶融工程における可溶性粒子の熱可塑性樹脂内への分散をより確実に抑制することができる。

【0028】

可溶性粒子は、後述するステップS5において、樹脂発泡体が浸漬される液体に可溶な粒子である。ここで、「可溶」とは、20℃の溶媒100mlに対する溶解度が20g以上であることをいう。可溶性粒子は、熱可塑性樹脂の融点よりも高い融点を有しており、可溶性粒子を溶解させる一方、熱可塑性樹脂を溶解させない液体が存在するものである限りにおいて特に限定されない。可溶性粒子の具体例としては、例えば、無機塩の粒子、金属粒子、合金粒子などが挙げられる。より具体的には、可溶性粒子は、例えば、塩化ナトリウム、塩化カリウム、炭酸ナトリウム、炭酸カリウム及び塩化リチウムからなる群から選ばれた1種または2種以上の無機塩からなる粒子、鉄粒子、アルミニウム粒子、銅粒子、真鍮粒子、炭酸カルシウム粒子、タルク粒子、マイカ粒子などであってもよい。

【0029】

樹脂材料における可溶性粒子の含有量は、特に限定されない。樹脂材料における可溶性粒子の含有量は、例えば、製造しようとする樹脂発泡体の連続気泡率などに応じて適宜設定することができる。樹脂材料における可溶性粒子の含有量は、例えば、20〜95体積%とすることができ、40〜90体積%であることが好ましい。可溶性粒子の含有量が少なすぎると、熱可塑性樹脂が可溶微粒子表面を覆ってしまい、表面に露出する粒子のみしか溶解しなくなる場合がある。一方、可溶性粒子の含有量が多すぎると、成形機による混練で材料が分散せず、流動性が損なわれてうまく射出できない場合がある。

【0030】

可溶性粒子の平均粒子径も特に限定されない。可溶性粒子の平均粒子径は、例えば、空隙率などの、製造しようとする樹脂発泡体の特性に応じて適宜設定することができる。可溶性粒子の平均粒子径は、例えば、1〜300μmとすることができ、2〜100μmであることが好ましい。可溶性粒子の平均粒子径が小さすぎると、液体が内部まで侵入できず、可溶性粒子の除去が少なくなる場合がある。一方、可溶性粒子の平均粒子径が大きすぎると、強度を担保するセル壁間距離が大きくなり、強度が低下したり、または表面祖度が増して外観性を損なったり、さらには硬質で大径の可溶性粒子を用いた場合は、スクリューの摩耗が早くなったりといった問題が生じる場合がある。

【0031】

図1に示す射出機15内における樹脂材料の溶融温度は、熱可塑性樹脂が溶融される一方、可溶性粒子が溶融されない温度に設定される。具体的には、樹脂材料の溶融温度は、熱可塑性樹脂の融点以上であって、可溶性粒子の融点よりも低い温度に設定される。このため、射出機15から射出される樹脂材料は、溶融された熱可塑性樹脂中に、溶融されていない可溶性粒子及び発泡剤が分散されたものとなる。

【0032】

なお、ステップS2の射出工程において、成形型10の設定温度は特に限定されない。成形型10の設定温度は、使用する熱可塑性樹脂の種類などに応じて適宜設定することができる。

【0033】

図2に示すように、ステップS2において溶融樹脂材料を射出した後に、ステップS3において、発泡が行われる。具体的には、図4に示すように、移動機構14(図1を参照)を駆動させて、第1の成形型11を第2の成形型12から遠ざかる方向に移動させる。これにより、キャビティ13の容積を拡大することにより、樹脂材料20を発泡させる。その結果、内部に複数の気泡22が形成された樹脂発泡体21が得られる。

【0034】

なお、ステップS3の発泡工程が開始されるタイミングは、特に限定されない。発泡工程は、例えば、ステップS2の充填工程が完了した直後から開始してもよいし、充填工程が完了してから、例えば、5秒以内の所定期間が経過した後に開始してもよい。

【0035】

また、発泡工程における第1の成形型11の移動速度や移動量も特に限定されず、製造しようとする樹脂発泡体の特性などに応じて適宜設定することができる。発泡工程における第1の成形型11の移動速度は、例えば、1〜200mm/秒程度に設定することができる。発泡工程における第1の成形型11の移動量は、例えば、0.5〜20mm程度に設定することができる。

【0036】

次に、図2に示すように、ステップS4において、樹脂発泡体21を成形型10から取り出す。得られた樹脂発泡体21の一部分を拡大した模式的断面図を図5に示す。図5に示すように、樹脂発泡体21の内部には、複数の気泡22が形成されている。また、樹脂発泡体21には、複数の可溶性粒子23が含まれている。可溶性粒子23は、例えば、隣り合う気泡22の間の気泡壁や、気泡22と樹脂発泡体21の表面との間などに位置している。

【0037】

次に、図2及び図6に示すように、ステップS5において、樹脂発泡体21を液体25中に浸漬する。最後に、樹脂発泡体21を液体25から取り出し、乾燥させる。乾燥に際しては、樹脂発泡体21を減圧雰囲気下や加熱雰囲気下においてもよい。

【0038】

ここで、液体25は、樹脂発泡体21に含まれる可溶性粒子23を溶解させる液体である。このため、ステップS5において樹脂発泡体21を液体25に浸漬することにより樹脂発泡体21中の可溶性粒子23が液体25中に溶解する。その結果、図7に示すように、可溶性粒子23が位置していた部分に空隙24が形成される。この空隙24により隣り合う気泡22同士が接続され、連続気泡22bが形成される。また、樹脂発泡体21の表面に位置していた可溶性粒子23が溶解することにより、表層に位置していた気泡22aが表面に開口する。その結果、連続気泡を有し、かつ表面に開口する気泡が形成されている樹脂発泡体21を得ることができる。

【0039】

ここで、液体25は、可溶性粒子23を溶解させる一方、熱可塑性樹脂を溶解させないものである限りにおいて特に限定されない。液体25は、例えば、水、水溶液であってもよいし、有機溶媒であってもよい。環境負荷を軽減する観点からは、液体25は、水や水溶液であってもよい。なお、水溶液には、熱可塑性樹脂との親和性を向上させるために、界面活性剤を微量溶解させておいてもよい。

【0040】

可溶性粒子23が、鉄粒子、アルミニウム粒子、銅粒子、真鍮粒子、炭酸カルシウム粒子、タルク粒子及びマイカ粒子からなる群から選ばれた1種または2種以上の粒子である場合は、液体25は、例えば、塩酸水溶液、硫酸水溶液及び硝酸水溶液からなる群から選ばれた1種または2種以上の水溶液により構成することが好ましい。

【0041】

液体25の温度や、液体25に樹脂発泡体21を浸漬する時間は、液体25に対する可溶性粒子23の溶解度などに応じて適宜設定することができる。液体25の温度は、例えば、10〜80℃程度に設定することができる。ただし温度の上限は熱可塑性樹脂の融点より20℃程度下回る必要がる。溶解度の観点からは温度が高いほど溶解度が増すため高効率となるが、取扱安全性やエネルギーの観点からは10〜50℃程度にするのが好ましい。液体25に樹脂発泡体21を浸漬する時間は、例えば、10〜120秒程度に設定することができる。

【0042】

なお、可溶性粒子23の液体25への溶解を促進させる観点から、樹脂発泡体21を液体に浸漬する工程において、液体25に超音波を印加してもよい。

【0043】

以上説明したように、本実施形態の製造方法では、射出成形された樹脂発泡体を液体25中に浸漬することにより、連続気泡及び表面に開口する気泡が形成されている樹脂発泡体21を容易に作製することができる。また、連続気泡及び表面に開口する気泡を形成する工程が射出成形工程とは別に設けられているため、射出成形工程の設定自由度や、熱可塑性樹脂及び発泡剤の選択自由度が高い。すなわち、本実施形態の製造方法によれば、多種多様な樹脂発泡体を製造することができる。

【0044】

また、添加する可溶性粒子23の量を調節することによって、連続気泡率などを変化させることができる。従って、本実施形態の製造方法によれば、連続気泡率の調節が容易であり、また、連続気泡率が非常に高い樹脂発泡体の製造も可能となる。

【0045】

また、液体25として水または水溶液、特に水を用いた場合は、樹脂発泡体の製造による環境負荷を小さくすることができる。

【0046】

(実験例1〜3)

実験例1〜3を下表に示す。

【0047】

熱可塑性樹脂としてはいずれもポリプロピレンを用い、顔料マスターバッチを3重量%と、発泡剤として重層を5重量%配合した。可溶性粒子の配合量は、実験例1では40重量%、実験例2では60重量%とし、実験例3では、可溶性粒子を配合しなかった。

【0048】

実験例1では、可溶性粒子の平均粒径を23μmとし、実験例2では、平均粒径11μmとした。

【0049】

キャビティのほぼ中央部にある注入口から、シリンダ先端温度210℃、射出圧力80MPaでキャビティ(200mm×150mm×1.5mmの平板状)に樹脂を射出し、充填したのち、樹脂が固化するまでの間に可動型を3mm後退させることにより発泡成形体を得た。

【0050】

その後、冷却し、成形体を成形型から取り出し、23℃の水に30分間浸漬して可溶性粒子を溶解除去し、60℃の真空乾燥機に1時間静置した。その後、得られた発泡体を切断して、断面を顕微鏡で観察したところ、表面から製品内部に向けての連続気泡が形成されていることが確認された。

【0051】

なお、これらの成形品の独立気泡率は、実験例1および実験例2では30%、実験例3では60%であった。

【0052】

また、平均気泡径は、実験例1では1000μm、実験例2では300μm、実験例3では80μmであった。

【0053】

【表1】

【0054】

表1に示す結果から、可溶性粒子を用いることにより、独立気泡率を小さくでき、平均気泡径を大きくでき、連続気泡を効果的に形成できることがわかる。

【0055】

また、実験例1では、可溶性粒子の平均粒径が大きいため、セル壁の一部に存在した可溶性粒子が除去されることで気泡径が大きくなったものと考えられる。

【符号の説明】

【0056】

1…樹脂発泡体の製造装置

10…成形型

11…第1の成形型

12…第2の成形型

12b…ゲート

13…キャビティ

14…移動機構

15…射出機

16…ホッパー

20…溶融された樹脂材料

21…樹脂発泡体

22…気泡

22a…表面に開口している気泡

22b…連続気泡

23…可溶性粒子

24…空隙

25…液体

【技術分野】

【0001】

本発明は、樹脂発泡体の製造方法に関し、詳細には、連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を製造するための方法に関する。

【背景技術】

【0002】

近年、保温性や吸音性に優れている樹脂発泡体に対する注目が高まってきている。例えば、下記の特許文献1では、低周波域における吸音特性が優れている吸音材として、熱可塑性樹脂製の連続気泡性発泡体と、その熱可塑性樹脂中に分散している繊維状物質とからなる吸音材が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−308583号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

樹脂発泡体により高い吸音特性を実現するためには、連続気泡率が高いことと、表面に開口する気泡が形成されていることが必要となる。しかしながら、従来の射出成形法では、連続気泡率が高く、かつ表面に開口する気泡が形成された樹脂発泡体を製造することが困難であるという問題がある。具体的には、従来の射出成形法によれば、成形型に接触した溶融樹脂が発泡開始前に固化する傾向にある。このため、樹脂発泡体の表面に気泡や破泡のないスキン層が形成される。従って、表面に開口する気泡を多数形成することは困難である。また、連続気泡率を高くしようとすると、使用する樹脂、樹脂に添加する発泡剤の種類や添加量、成形条件などに多くの制約が生じる。このため、樹脂材料や添加剤の量、成形条件などを自由に設定することができないという問題もある。

【0005】

本発明は、かかる点に鑑みてなされたものであり、その目的は、連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を容易に、かつ高い設計自由度で製造することができる樹脂発泡体の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る樹脂発泡体の製造方法は、連続気泡を有し、かつ表面に開口する気泡が形成されている樹脂発泡体の製造方法に関する。本発明に係る樹脂発泡体の製造方法は、熱可塑性樹脂と、発泡剤と、熱可塑性樹脂の融点よりも高い融点を有する可溶性粒子とを含む樹脂材料を、熱可塑性樹脂の融点以上であって可溶性粒子の融点よりも低い温度で溶融し、混練した後に、キャビティに射出して充填する工程と、樹脂材料が充填されたキャビティの容積を拡大することにより樹脂材料を発泡させて樹脂発泡体を形成する工程と、樹脂発泡体を、可溶性粒子を溶解させる液体中に浸漬することにより、可溶性粒子を溶解させる工程とを備えている。

【0007】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、樹脂材料における可溶性粒子の含有量は20体積%〜95体積%であり、望ましくは40体積%〜90体積%である。樹脂材料が可溶性粒子に対して過剰量存在する場合、樹脂材料が可溶性粒子の表面

のうち樹脂材料により覆われていない部分の面積が小さくなるため、製品表面に露出していない可溶性粒子が溶媒によって溶解されにくく、内部に気泡を形成しにくくなる。

【0008】

一方、樹脂材料が少なすぎると、樹脂の流動性が損なわれるため、材料の供給やキャビティ内への射出などがうまく行われなくなる場合がある。また、可溶性粒子を溶解除去した後に残る気泡が寸断され、必要とされる強度を実現できなくなる場合がある。

【0009】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、可溶性粒子の平均粒子径は1〜300μmであり、望ましくは2〜100μmである。可溶性粒子の平均粒子径が小さすぎると、可溶性粒子が溶け出しにくくなるため、気泡が形成しづらくなる。一方、可溶性粒子の平均粒子径が大きすぎると、成形後にこの可溶性粒子を溶出させて得られる気泡が大きくなりすぎ、セル壁間距離が大きくなるため、機械的強度が低下したり外観性が低下したりする場合がある。また、樹脂を溶融・混練する成形機への負荷が大きくなったり、成形機スクリューの摩耗を早めるといった製造プロセス面での問題が生じる場合がある。

【0010】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、可溶性粒子は無機塩の粒子であり、液体は水または水溶液である。無機塩を可溶性粒子として用いることで、環境負荷の大きい有機溶媒を用いる必要がなくなる。

【0011】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、無機塩は、塩化ナトリウム、塩化カリウム、炭酸ナトリウム、炭酸カリウム及び塩化リチウムからなる群から選ばれた1種または2種以上の塩である。

【0012】

本発明に係る樹脂発泡体の製造方法のある特定の局面において、可溶性粒子は、鉄粒子、アルミニウム粒子、銅粒子、真鍮粒子、炭酸カルシウム粒子、タルク粒子及びマイカ粒子からなる群から選ばれた1種または2種以上の粒子であり、液体は、塩酸水溶液、硫酸水溶液及び硝酸水溶液からなる群から選ばれた1種または2種以上の水溶液である。金属微粒子と無機酸を用いる系では、金属の溶解度が高いため、高い発泡性を得るためには有効な手段である。

【発明の効果】

【0013】

本発明では、可溶性粒子を溶解させる液体中に樹脂発泡体を浸漬し、可溶性粒子を溶解させることにより、表面に位置する可溶性粒子及び気泡壁に位置する可溶性粒子を除去することができる。このため、連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を容易に製造することができる。また、本発明では、可溶性粒子の除去により表面に開口する気泡が形成されると共に、連続気泡が形成されるため、表面に開口する気泡及び連続気泡を形成するための、射出成形の成形条件や、熱可塑性樹脂の種類、発泡剤の含有量に対する制約が少ない。従って、連続気泡を有し、表面に開口する気泡が形成されている樹脂発泡体を高い設計自由度で製造することができる。

【図面の簡単な説明】

【0014】

【図1】製造装置の略図的断面図である。

【図2】樹脂発泡体の製造工程を表すフローチャートである。

【図3】溶融した樹脂材料の充填工程を説明するための略図的断面図である。

【図4】発泡工程を説明するための略図的断面図である。

【図5】成形された樹脂発泡体の一部を拡大した模式的断面図である。

【図6】可溶性粒子を除去する工程を説明するための模式図である。

【図7】可溶性粒子を除去した後の樹脂発泡体の一部を拡大した模式的断面図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施した樹脂発泡体の製造方法の好ましい形態の一例について説明する。但し、下記の樹脂発泡体の製造方法は、単なる一例であって、本発明は、下記の樹脂発泡体の製造方法に特に限定されない。

【0016】

まず、樹脂発泡体の製造に用いる射出成形機としての製造装置1の構成について、図1を参照しながら説明する。図1に示すように、製造装置1は、成形型10と、射出機15とを備えている。射出機15は、ホッパー16から投入された樹脂材料を溶融し、混練した後に射出する機器である。

【0017】

成形型10は、第1及び第2の成形型11,12を備えている。第1及び第2の成形型11,12は、対向して配置されている。第1及び第2の成形型11,12のうちの少なくとも一方は、他方に対して、図1に示す方向xにおいて相対的に移動可能である。具体的には、本実施形態では、本実施形態では、射出機15が取り付けられている第2の成形型12が固定型とされている。第1の成形型11が第2の成形型12に対して、方向xに移動可能な可動型とされている。第1の成形型11には、移動機構14が取り付けられており、この移動機構14により第1の成形型11の移動が行われる。

【0018】

第1及び第2の成形型11,12の間には、キャビティ13が形成されている。また、第2の成形型12には、キャビティ13に連通するゲート12bが形成されている。射出機15から射出された樹脂材料は、ゲート12bを介してキャビティ13に注入される。

【0019】

次に、主として図2〜図7を参照しながら、本実施形態における樹脂発泡体の製造方法について説明する。

【0020】

まず、図2に示すように、ステップS1において、樹脂材料をホッパー16から射出機15に供給し、樹脂材料を射出機15内で溶融し、混練する。そして、図2及び図3に示すように、ステップS2において、溶融された樹脂材料20を成形型10のキャビティ13内に射出することにより充填する。

【0021】

樹脂材料は、熱可塑性樹脂と、発泡剤と、可溶性粒子とを含んでいる。もっとも、樹脂発泡体に機能を付与する等の目的のため、樹脂材料に、その他の添加剤をさらに添加してもよい。

【0022】

熱可塑性樹脂の種類は、特に限定されない。熱可塑性樹脂は、製造しようとする樹脂発泡体の特性などに応じて適宜選択することができる。熱可塑性樹脂の具体例としては、例えば、例えば、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、飽和ポリエステル系樹脂、ポリメタクリル酸エステル系樹脂またはそれらの2種以上を混合した樹脂が挙げられる。なかでも、軽量性、発泡性、リサイクル性などの観点から、ポリプロピレン系樹脂及びポリエチレン系樹脂が熱可塑性樹脂として好ましく用いられる。

【0023】

発泡剤の種類も、特に限定されない。発泡剤の種類は、製造しようとする樹脂発泡体の特性や熱可塑性樹脂の種類などに応じて適宜設定することができる。発泡剤は、化学発泡剤であってもよいし、物理発泡剤であってもよい。

【0024】

化学発泡剤は、熱により分解して炭酸ガスなどの気体を発生するものである。化学発泡剤の具体例としては、重炭酸ナトリウム、炭酸アンモニウムなどの無機系化学発泡剤やアゾジカルボンアミドなどの有機系化学発泡剤が挙げられる。

【0025】

物理発泡剤は、例えば、溶融された熱可塑性樹脂中にガス状または超臨界流体として注入され、熱可塑性樹脂内に分散または溶解しているガスにより構成される。物理発泡剤を含む熱可塑性樹脂は、キャビティ13に射出された後に、熱可塑性樹脂に付与される圧力が小さくなることにより、発泡する。物理発泡剤の具体例としては、ブタンなどの脂肪族炭化水素類、シクロブタンなどの脂環式炭化水素類、窒素、炭酸ガス、空気などの無機ガスが挙げられる。

【0026】

樹脂材料における発泡剤の含有量は、所望の発泡倍率や熱可塑性樹脂の種類などに応じて適宜設定することができる。樹脂材料における発泡剤の含有量は、例えば、0.5〜20重量%とすることができる。

【0027】

可溶性粒子は、熱可塑性樹脂の融点よりも高い融点を有している。可溶性粒子の融点は、熱可塑性樹脂の融点よりも少なくとも10℃以上高いことが好ましい。熱可塑性樹脂の融点を高くすることにより、樹脂材料の溶融工程における可溶性粒子の熱可塑性樹脂内への分散をより確実に抑制することができる。

【0028】

可溶性粒子は、後述するステップS5において、樹脂発泡体が浸漬される液体に可溶な粒子である。ここで、「可溶」とは、20℃の溶媒100mlに対する溶解度が20g以上であることをいう。可溶性粒子は、熱可塑性樹脂の融点よりも高い融点を有しており、可溶性粒子を溶解させる一方、熱可塑性樹脂を溶解させない液体が存在するものである限りにおいて特に限定されない。可溶性粒子の具体例としては、例えば、無機塩の粒子、金属粒子、合金粒子などが挙げられる。より具体的には、可溶性粒子は、例えば、塩化ナトリウム、塩化カリウム、炭酸ナトリウム、炭酸カリウム及び塩化リチウムからなる群から選ばれた1種または2種以上の無機塩からなる粒子、鉄粒子、アルミニウム粒子、銅粒子、真鍮粒子、炭酸カルシウム粒子、タルク粒子、マイカ粒子などであってもよい。

【0029】

樹脂材料における可溶性粒子の含有量は、特に限定されない。樹脂材料における可溶性粒子の含有量は、例えば、製造しようとする樹脂発泡体の連続気泡率などに応じて適宜設定することができる。樹脂材料における可溶性粒子の含有量は、例えば、20〜95体積%とすることができ、40〜90体積%であることが好ましい。可溶性粒子の含有量が少なすぎると、熱可塑性樹脂が可溶微粒子表面を覆ってしまい、表面に露出する粒子のみしか溶解しなくなる場合がある。一方、可溶性粒子の含有量が多すぎると、成形機による混練で材料が分散せず、流動性が損なわれてうまく射出できない場合がある。

【0030】

可溶性粒子の平均粒子径も特に限定されない。可溶性粒子の平均粒子径は、例えば、空隙率などの、製造しようとする樹脂発泡体の特性に応じて適宜設定することができる。可溶性粒子の平均粒子径は、例えば、1〜300μmとすることができ、2〜100μmであることが好ましい。可溶性粒子の平均粒子径が小さすぎると、液体が内部まで侵入できず、可溶性粒子の除去が少なくなる場合がある。一方、可溶性粒子の平均粒子径が大きすぎると、強度を担保するセル壁間距離が大きくなり、強度が低下したり、または表面祖度が増して外観性を損なったり、さらには硬質で大径の可溶性粒子を用いた場合は、スクリューの摩耗が早くなったりといった問題が生じる場合がある。

【0031】

図1に示す射出機15内における樹脂材料の溶融温度は、熱可塑性樹脂が溶融される一方、可溶性粒子が溶融されない温度に設定される。具体的には、樹脂材料の溶融温度は、熱可塑性樹脂の融点以上であって、可溶性粒子の融点よりも低い温度に設定される。このため、射出機15から射出される樹脂材料は、溶融された熱可塑性樹脂中に、溶融されていない可溶性粒子及び発泡剤が分散されたものとなる。

【0032】

なお、ステップS2の射出工程において、成形型10の設定温度は特に限定されない。成形型10の設定温度は、使用する熱可塑性樹脂の種類などに応じて適宜設定することができる。

【0033】

図2に示すように、ステップS2において溶融樹脂材料を射出した後に、ステップS3において、発泡が行われる。具体的には、図4に示すように、移動機構14(図1を参照)を駆動させて、第1の成形型11を第2の成形型12から遠ざかる方向に移動させる。これにより、キャビティ13の容積を拡大することにより、樹脂材料20を発泡させる。その結果、内部に複数の気泡22が形成された樹脂発泡体21が得られる。

【0034】

なお、ステップS3の発泡工程が開始されるタイミングは、特に限定されない。発泡工程は、例えば、ステップS2の充填工程が完了した直後から開始してもよいし、充填工程が完了してから、例えば、5秒以内の所定期間が経過した後に開始してもよい。

【0035】

また、発泡工程における第1の成形型11の移動速度や移動量も特に限定されず、製造しようとする樹脂発泡体の特性などに応じて適宜設定することができる。発泡工程における第1の成形型11の移動速度は、例えば、1〜200mm/秒程度に設定することができる。発泡工程における第1の成形型11の移動量は、例えば、0.5〜20mm程度に設定することができる。

【0036】

次に、図2に示すように、ステップS4において、樹脂発泡体21を成形型10から取り出す。得られた樹脂発泡体21の一部分を拡大した模式的断面図を図5に示す。図5に示すように、樹脂発泡体21の内部には、複数の気泡22が形成されている。また、樹脂発泡体21には、複数の可溶性粒子23が含まれている。可溶性粒子23は、例えば、隣り合う気泡22の間の気泡壁や、気泡22と樹脂発泡体21の表面との間などに位置している。

【0037】

次に、図2及び図6に示すように、ステップS5において、樹脂発泡体21を液体25中に浸漬する。最後に、樹脂発泡体21を液体25から取り出し、乾燥させる。乾燥に際しては、樹脂発泡体21を減圧雰囲気下や加熱雰囲気下においてもよい。

【0038】

ここで、液体25は、樹脂発泡体21に含まれる可溶性粒子23を溶解させる液体である。このため、ステップS5において樹脂発泡体21を液体25に浸漬することにより樹脂発泡体21中の可溶性粒子23が液体25中に溶解する。その結果、図7に示すように、可溶性粒子23が位置していた部分に空隙24が形成される。この空隙24により隣り合う気泡22同士が接続され、連続気泡22bが形成される。また、樹脂発泡体21の表面に位置していた可溶性粒子23が溶解することにより、表層に位置していた気泡22aが表面に開口する。その結果、連続気泡を有し、かつ表面に開口する気泡が形成されている樹脂発泡体21を得ることができる。

【0039】

ここで、液体25は、可溶性粒子23を溶解させる一方、熱可塑性樹脂を溶解させないものである限りにおいて特に限定されない。液体25は、例えば、水、水溶液であってもよいし、有機溶媒であってもよい。環境負荷を軽減する観点からは、液体25は、水や水溶液であってもよい。なお、水溶液には、熱可塑性樹脂との親和性を向上させるために、界面活性剤を微量溶解させておいてもよい。

【0040】

可溶性粒子23が、鉄粒子、アルミニウム粒子、銅粒子、真鍮粒子、炭酸カルシウム粒子、タルク粒子及びマイカ粒子からなる群から選ばれた1種または2種以上の粒子である場合は、液体25は、例えば、塩酸水溶液、硫酸水溶液及び硝酸水溶液からなる群から選ばれた1種または2種以上の水溶液により構成することが好ましい。

【0041】

液体25の温度や、液体25に樹脂発泡体21を浸漬する時間は、液体25に対する可溶性粒子23の溶解度などに応じて適宜設定することができる。液体25の温度は、例えば、10〜80℃程度に設定することができる。ただし温度の上限は熱可塑性樹脂の融点より20℃程度下回る必要がる。溶解度の観点からは温度が高いほど溶解度が増すため高効率となるが、取扱安全性やエネルギーの観点からは10〜50℃程度にするのが好ましい。液体25に樹脂発泡体21を浸漬する時間は、例えば、10〜120秒程度に設定することができる。

【0042】

なお、可溶性粒子23の液体25への溶解を促進させる観点から、樹脂発泡体21を液体に浸漬する工程において、液体25に超音波を印加してもよい。

【0043】

以上説明したように、本実施形態の製造方法では、射出成形された樹脂発泡体を液体25中に浸漬することにより、連続気泡及び表面に開口する気泡が形成されている樹脂発泡体21を容易に作製することができる。また、連続気泡及び表面に開口する気泡を形成する工程が射出成形工程とは別に設けられているため、射出成形工程の設定自由度や、熱可塑性樹脂及び発泡剤の選択自由度が高い。すなわち、本実施形態の製造方法によれば、多種多様な樹脂発泡体を製造することができる。

【0044】

また、添加する可溶性粒子23の量を調節することによって、連続気泡率などを変化させることができる。従って、本実施形態の製造方法によれば、連続気泡率の調節が容易であり、また、連続気泡率が非常に高い樹脂発泡体の製造も可能となる。

【0045】

また、液体25として水または水溶液、特に水を用いた場合は、樹脂発泡体の製造による環境負荷を小さくすることができる。

【0046】

(実験例1〜3)

実験例1〜3を下表に示す。

【0047】

熱可塑性樹脂としてはいずれもポリプロピレンを用い、顔料マスターバッチを3重量%と、発泡剤として重層を5重量%配合した。可溶性粒子の配合量は、実験例1では40重量%、実験例2では60重量%とし、実験例3では、可溶性粒子を配合しなかった。

【0048】

実験例1では、可溶性粒子の平均粒径を23μmとし、実験例2では、平均粒径11μmとした。

【0049】

キャビティのほぼ中央部にある注入口から、シリンダ先端温度210℃、射出圧力80MPaでキャビティ(200mm×150mm×1.5mmの平板状)に樹脂を射出し、充填したのち、樹脂が固化するまでの間に可動型を3mm後退させることにより発泡成形体を得た。

【0050】

その後、冷却し、成形体を成形型から取り出し、23℃の水に30分間浸漬して可溶性粒子を溶解除去し、60℃の真空乾燥機に1時間静置した。その後、得られた発泡体を切断して、断面を顕微鏡で観察したところ、表面から製品内部に向けての連続気泡が形成されていることが確認された。

【0051】

なお、これらの成形品の独立気泡率は、実験例1および実験例2では30%、実験例3では60%であった。

【0052】

また、平均気泡径は、実験例1では1000μm、実験例2では300μm、実験例3では80μmであった。

【0053】

【表1】

【0054】

表1に示す結果から、可溶性粒子を用いることにより、独立気泡率を小さくでき、平均気泡径を大きくでき、連続気泡を効果的に形成できることがわかる。

【0055】

また、実験例1では、可溶性粒子の平均粒径が大きいため、セル壁の一部に存在した可溶性粒子が除去されることで気泡径が大きくなったものと考えられる。

【符号の説明】

【0056】

1…樹脂発泡体の製造装置

10…成形型

11…第1の成形型

12…第2の成形型

12b…ゲート

13…キャビティ

14…移動機構

15…射出機

16…ホッパー

20…溶融された樹脂材料

21…樹脂発泡体

22…気泡

22a…表面に開口している気泡

22b…連続気泡

23…可溶性粒子

24…空隙

25…液体

【特許請求の範囲】

【請求項1】

連続気泡を有し、かつ表面に開口する気泡が形成されている樹脂発泡体の製造方法であって、

熱可塑性樹脂と、発泡剤と、前記熱可塑性樹脂の融点よりも高い融点を有する可溶性粒子とを含む樹脂材料を、前記熱可塑性樹脂の融点以上であって前記可溶性粒子の融点よりも低い温度で溶融し、混練した後に、キャビティに射出して充填する工程と、

前記樹脂材料が充填されたキャビティの容積を拡大することにより前記樹脂材料を発泡させて樹脂発泡体を形成する工程と、

前記樹脂発泡体を、前記可溶性粒子を溶解させる液体中に浸漬することにより、可溶性粒子を溶解させる工程と、

を備える、樹脂発泡体の製造方法。

【請求項2】

前記樹脂材料における前記可溶性粒子の含有量は、20〜95体積%である、請求項1に記載の樹脂発泡体の製造方法。

【請求項3】

前記可溶性粒子の平均粒子径は、1〜300μmである、請求項1または2に記載の樹脂発泡体の製造方法。

【請求項4】

前記可溶性粒子は、無機塩の粒子であり、前記液体は、水または水溶液である、請求項1〜3のいずれか一項に記載の樹脂発泡体の製造方法。

【請求項5】

前記無機塩は、塩化ナトリウム、塩化カリウム、炭酸ナトリウム、炭酸カリウム及び塩化リチウムからなる群から選ばれた1種または2種以上の塩である、請求項4に記載の樹脂発泡体の製造方法。

【請求項6】

前記可溶性粒子は、鉄粒子、アルミニウム粒子、銅粒子、真鍮粒子、炭酸カルシウム粒子、タルク粒子及びマイカ粒子からなる群から選ばれた1種または2種以上の粒子であり、前記液体は、塩酸水溶液、硫酸水溶液及び硝酸水溶液からなる群から選ばれた1種または2種以上の水溶液である、請求項1〜3のいずれか一項に記載の樹脂発泡体の製造方法。

【請求項1】

連続気泡を有し、かつ表面に開口する気泡が形成されている樹脂発泡体の製造方法であって、

熱可塑性樹脂と、発泡剤と、前記熱可塑性樹脂の融点よりも高い融点を有する可溶性粒子とを含む樹脂材料を、前記熱可塑性樹脂の融点以上であって前記可溶性粒子の融点よりも低い温度で溶融し、混練した後に、キャビティに射出して充填する工程と、

前記樹脂材料が充填されたキャビティの容積を拡大することにより前記樹脂材料を発泡させて樹脂発泡体を形成する工程と、

前記樹脂発泡体を、前記可溶性粒子を溶解させる液体中に浸漬することにより、可溶性粒子を溶解させる工程と、

を備える、樹脂発泡体の製造方法。

【請求項2】

前記樹脂材料における前記可溶性粒子の含有量は、20〜95体積%である、請求項1に記載の樹脂発泡体の製造方法。

【請求項3】

前記可溶性粒子の平均粒子径は、1〜300μmである、請求項1または2に記載の樹脂発泡体の製造方法。

【請求項4】

前記可溶性粒子は、無機塩の粒子であり、前記液体は、水または水溶液である、請求項1〜3のいずれか一項に記載の樹脂発泡体の製造方法。

【請求項5】

前記無機塩は、塩化ナトリウム、塩化カリウム、炭酸ナトリウム、炭酸カリウム及び塩化リチウムからなる群から選ばれた1種または2種以上の塩である、請求項4に記載の樹脂発泡体の製造方法。

【請求項6】

前記可溶性粒子は、鉄粒子、アルミニウム粒子、銅粒子、真鍮粒子、炭酸カルシウム粒子、タルク粒子及びマイカ粒子からなる群から選ばれた1種または2種以上の粒子であり、前記液体は、塩酸水溶液、硫酸水溶液及び硝酸水溶液からなる群から選ばれた1種または2種以上の水溶液である、請求項1〜3のいずれか一項に記載の樹脂発泡体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−241956(P2010−241956A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−92045(P2009−92045)

【出願日】平成21年4月6日(2009.4.6)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月6日(2009.4.6)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]