樹脂発泡成形体の製造方法および樹脂発泡成形体

【課題】吸音性の良好な樹脂発泡成形体の製造効率を向上させることを課題とする。

【解決手段】成形型20,30の少なくとも一方の成形面21,31に一般面23,33と該一般面より高温となる昇温部24とを少なくとも設け、成形型20,30を離間させることにより一般面23,33に接した表面に非発泡のスキン層M16を形成しながら昇温部24に接した表面に通気孔(開孔)M16aを形成して樹脂発泡成形体M10を成形する。成形型20,30の少なくとも一方の成形面21,31に一般面23,33と昇温部24とを断熱する断熱材(断熱構造)26をさらに設けてもよい。昇温部24を一般面23,33よりもキャビティC1に向けて突出させた形状としてもよい。

【解決手段】成形型20,30の少なくとも一方の成形面21,31に一般面23,33と該一般面より高温となる昇温部24とを少なくとも設け、成形型20,30を離間させることにより一般面23,33に接した表面に非発泡のスキン層M16を形成しながら昇温部24に接した表面に通気孔(開孔)M16aを形成して樹脂発泡成形体M10を成形する。成形型20,30の少なくとも一方の成形面21,31に一般面23,33と昇温部24とを断熱する断熱材(断熱構造)26をさらに設けてもよい。昇温部24を一般面23,33よりもキャビティC1に向けて突出させた形状としてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の内装材等に用いられる樹脂発泡成形体の製造方法および樹脂発泡成形体に関する。

【背景技術】

【0002】

従来より、以下のようにして、一対の成形型を離間(コアバック)させて発泡樹脂成形材料を射出成形し、自動車の内装材に用いている。

まず、雌雄対の成形型を型締めして形成されるキャビティに発泡剤を含む樹脂成形材料を加熱溶融させて充填し、所定秒数の経過後、前記雌雄対の成形型を相互に所定距離だけ離間させてキャビティの容積を拡張する。すると、キャビティ内に充填された樹脂成形材料は、内圧が開放され、内部に含まれる発泡剤が発泡してキャビティに追随して膨張する。その後、樹脂成形材料は、多数の気泡を有する状態で固化し、樹脂発泡成形体とされる。

上記樹脂発泡成形体は、金型に接して成形の早い段階で冷却形成された表面のスキン層と、該スキン層の内側に発泡剤の発泡にともなって形成された発泡層とを有する構造とされている。得られる樹脂発泡成形体は、軽量で触感が柔らかく、自動車の内装用のパネル等での用途がある。また、成形工程が一工程で済む合理的な利点がある。

【特許文献1】特開2005−59224号公報

【特許文献2】特開2002−317548号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、自動車の内装材として良好な吸音性が得られる樹脂発泡成形体を効率よく製造することができなかった。

【0004】

特許文献1には、スキン層、低発泡層、高発泡層の少なくとも3種類の層をこの順に含有した熱可塑性樹脂発泡成形体が記載されている。同文献の段落0015では、高発泡層部分の拡大写真について、低発泡層に接する部分の0.5mm角に相当する領域を取り、この領域に含まれる気泡とその大部分が0.5mm角の領域に含まれる気泡についてそれぞれの厚み方向の径(Da1)と該厚み方向と垂直な方向の径(Da2)を測定し、個数平均値を算出することにより求めることが記載されている。

同熱可塑性樹脂発泡成形体は、0.5mm角の領域に含まれる気泡から径Da1,Da2を求めており、気泡の最大長径が0.5mm程度と小さい気泡を多数有するものである。このため、発泡成形体内部の通気性が無く、自動車の内装材としての触感が良好であるとは言えないうえ、吸音性が高いとは言えなかった。

【0005】

特許文献2には、内在するセルが厚み方向に紡錘状に延びたポリオレフィン発泡体からなるクッション層と表面層とを含む衝撃吸収床材が記載されている。

同衝撃吸収床材も、アスペクト比の平均値が1.1〜4と、特許文献1記載の熱可塑性樹脂発泡成形体よりも小さいため、最大長径が1mmに達するような非常に細長いセルは存在しない。また、同公報図1(b)に示すように、セルどうしが連通していないため、床材内部の通気性が無く、内装材としての触感が良好であるとは言えないうえ、吸音性も高いとは言えなかった。

【0006】

本発明は、吸音性の良好な樹脂発泡成形体の製造効率を向上させることを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、互いに近接および離反可能な一対の成形型を所定の近接位置に近接させたときに形成されるキャビティに発泡剤を含む樹脂成形材料を充填した後、前記一対の成形型を所定の離間位置まで離間させて前記キャビティを拡張させることにより該キャビティ内の樹脂成形材料に発泡セルを形成させて樹脂発泡成形体を成形する樹脂発泡成形体の製造方法であって、前記成形型の少なくとも一方の成形面に一般面と該一般面より高温となる昇温部とを少なくとも設け、前記一対の成形型を離間させることにより前記一般面に接した表面に非発泡のスキン層を形成しながら前記昇温部に接した表面に開孔を形成して前記樹脂発泡成形体を成形することを特徴とする。

また、本発明の樹脂発泡成形体は、前記一対の成形型を離間させることにより前記一般面に接した表面に非発泡のスキン層を形成しながら前記昇温部に接した表面に開孔を形成して成形したことを特徴とする。

【0008】

樹脂成形材料を充填したキャビティを形成する一対の成形型が離間するとき、成形型の一般面に接した樹脂成形材料の表面は冷却されて非発泡のスキン層が形成され、該一般面よりも高温の昇温部に接した樹脂成形材料の表面は開孔が形成される。これにより、後加工で樹脂発泡成形体の表面に開孔を形成する必要が無く、成形と同時に樹脂発泡成形体の表面に開孔が形成される。ここで、樹脂発泡成形体へ向かう音は、樹脂発泡成形体の開孔に進入して吸音される。従って、成形と同時に良好な吸音性を有する樹脂発泡成形体が得られ、良好な吸音性を有する樹脂発泡成形体の製造効率が向上する。

なお、成形型の成形面に温度を変えることなく凹部と凸部とを設けると、キャビティに充填された樹脂成形材料内で成形面の凹部に対応する内部の位置の温度が成形面の凸部に対応する内部の位置の温度よりも高くなる結果、樹脂発泡成形体の内部に空洞が形成される。しかし、凹部に接した表面にも凸部に接した表面にもスキン層が形成されてしまう。本発明では、成形型の離間と同時に昇温部に接した表面へ強制的に開孔が形成されるので、成形と同時に良好な吸音性の樹脂発泡成形体が得られ、製造効率が向上する。

【0009】

上記昇温部は、一対の成形型の一方にのみ設けてもよいし、両方の成形型に設けてもよい。前記昇温部を成形型に複数設けると、樹脂発泡成形体へ向かう音波のうち開孔に進入する割合が多くなるので、樹脂発泡成形体の吸音性が向上する。各昇温部は、独立した部材でも成形型の一部でもよく、単一の部材で構成されても複数の部材で構成されてもよい。

前記昇温部が断熱構造で一般面から断熱されると、昇温部から一般面への熱の移動が抑えられるので、昇温部が高温に維持され安定して樹脂発泡成形体に開孔が形成される。むろん、前記昇温部は一般面と接して設けられてもよく、この場合、昇温部に断熱材等を用いることができる。

前記昇温部は、一般面と面一でもよいが、一般面よりも前記キャビティに向けて突出させた形状としてもよい。すると、より確実に開孔が樹脂発泡成形体に形成される。

前記昇温部は、位置が固定されてもよいし、移動可能にされてもよい。

前記昇温部は、加熱機構により一般面より高温に加熱されてもよい。すると、昇温部が安定して高温に維持され安定して樹脂発泡成形体に開孔が形成される。むろん、前記昇温部は、加熱機構により加熱されなくても、高温の樹脂成形材料から熱を供給されて高温になるので、樹脂発泡成形体に開孔が形成される。

なお、昇温とは、温度が上がる意味であり、加熱機構等により積極的に温度を上げる意味でもよいし、加熱機構を用いずに高温の樹脂成形材料の熱により自然と温度が上がる意味でもよい。

【0010】

上記一般面は、冷却機構により樹脂成形材料の融点より低い温度に冷却されてもよい。すると、一般面が安定して昇温部より低温に維持され安定して樹脂発泡成形体にスキン層が形成される。むろん、前記一般面は、冷却機構により冷却されなくても、外気で成形型が冷却されると昇温部より低温となるので、樹脂発泡成形体にスキン層が形成される。

上記成形型の成形面には、一般面と昇温部とだけを設けてもよいし、一般面と昇温部とを断熱する断熱構造等、一般面と昇温部以外の構成を設けてもよい。

また、一般面を冷却する冷却機構や、昇温部を加熱する加熱機構や、昇温部をスライド駆動するスライド駆動機構なども用いて樹脂発泡成形体を成形してもよい。

上述した各場合も、特許請求の範囲に含まれる。

【発明の効果】

【0011】

請求項1に係る発明によれば、吸音性の良好な樹脂発泡成形体の製造効率を向上させることが可能になる。

請求項2に係る発明では、樹脂発泡成形体に向かう音が開孔から空洞へ進入して吸音されるので、製造される樹脂発泡成形体の吸音性を向上させることが可能になる。

請求項3、請求項4、請求項6、請求項7に係る発明では、より確実に樹脂発泡成形体の表面に開孔を形成することができ、製造される樹脂発泡成形体の吸音性をさらに向上させることが可能になる。

【0012】

請求項5に係る発明では、さらに確実に樹脂発泡成形体の表面に開孔を形成することができ、製造される樹脂発泡成形体の吸音性をさらに向上させることが可能になる。

請求項8に係る発明では、成形型の離間と同時に昇温部がキャビティに向けてスライドして樹脂成形材料の表面に開孔を形成するので、表面に開孔を有する樹脂発泡成形体の製造効率を向上させることが可能になる。

【0013】

請求項9に係る発明では、より安定した形状の開孔を表面に有する樹脂発泡成形体を得ることが可能になる。

請求項10に係る発明では、良好な製造効率にて吸音性の良好な樹脂発泡成形体を得ることが可能になる。

【発明を実施するための最良の形態】

【0014】

以下、下記の順序に従って本発明の実施の形態について説明する。

(1)樹脂発泡成形体の製造方法:

(2)変形例:

【0015】

(1)樹脂発泡成形体の製造方法:

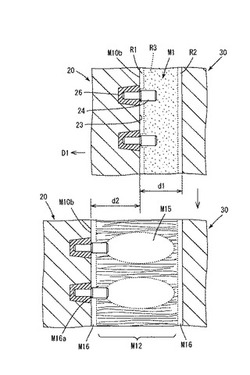

図1は本発明の一実施形態に係る樹脂発泡成形体M10の製造方法を模式的に示す図、図2は本製造方法に用いられる樹脂発泡成形体の製造装置10を模式的に示す図、図3は成形型20に断熱材26と昇温部材24を取り付ける様子を示す分解斜視図、図4は所定の近接位置L1にあるときにキャビティC1を形成する成形型20,30の要部を垂直断面にて示す図、図5は成形型20の移動量を示すタイミングチャート、図6は樹脂発泡成形体の一般部M10aの構造を垂直断面にて示す図、図7はキャビティに充填された樹脂成形材料M1の変化を示す断面図、図8は本発明の一実施形態に係る樹脂発泡成形体M10の一部の平面および垂直断面を示す図、図9は本樹脂発泡成形体M10を適用した自動車用内装材の外観を示す斜視図である。

本樹脂発泡成形体M10は、吸音パネル等、自動車の内装材等に用いられる。

【0016】

本製造方法では、互いに近接および離反可能な一対の成形型20,30を所定の近接位置L1に近接させたときに形成されるキャビティC1に発泡剤を含む樹脂成形材料M1を充填した後、前記一対の成形型20,30を所定の離間位置L2まで離間(コアバック)させて前記キャビティC1を拡張させることにより該拡張したキャビティC1内の樹脂成形材料に霜柱状の発泡セルM13を形成させて樹脂発泡成形体M10を成形する。成形体M10は、平板状、曲板状、シート状、等、薄く広がった形状に形成され、該成形体の表面は、平面形状、曲面形状、凹凸形状、等、様々な形状とすることができる。

ここで、近接位置L1にあるときの一対の成形型20,30の間の距離d1は、1.0〜10.0mmとされている。距離d1を下限以上にすると厚み方向(離間方向D1)の途中で発泡セルが切断されず霜柱状発泡セルが厚み方向へ十分に長くなって内部の通気性が大きくなることにより良好な吸音性が得られ内装材として良好な弾性かつ良好な触感が得られる点で好ましく、距離d1を上限以下にすると樹脂発泡成形体が固くなりすぎないとともに霜柱状発泡セルが厚み方向へ十分に長くなって内部の通気性が大きくなることにより良好な吸音性が得られ良好な弾性かつ良好な触感が得られる点で好ましいためである。また、近接位置L1から離間位置L2までの離間距離(コアバック距離)d2は、1.0〜50.0mmとされ、より好ましくは4.0〜20.0mmとされる。距離d2を下限以上にすると離間方向D1において発泡セルが1.0mm以上と十分に長くなって霜柱状発泡セルの部分の通気度が大きくなることにより良好な吸音性が得られる点で好ましく、距離d2を上限以下にすると厚み方向の途中で発泡セルが切断されないことにより内装材として良好な弾性かつ良好な触感が得られる点で好ましいためである。なお、樹脂発泡成形体M10の厚みd3は、d1+d2となる。本製造方法では、表面に非発泡のスキン層M16を形成しながら、一対の成形型20,30の離間方向D1へ前記離間距離d2以下の範囲内で1.0mm以上となるように気泡を連続させて霜柱状に発泡セルM13を伸長させて、樹脂発泡成形体M10を成形する。

ここで、成形型20,30の少なくとも一方の成形面21,31には、一般面(23)と、該一般面より高温となる昇温部(24)とを少なくとも設けている。そして、本製造方法は、一対の成形型20,30を離間させることにより一般面23に接した表面(一般面M10b)に非発泡のスキン層M16を形成しながら昇温部24に接した表面に通気孔(開孔)を形成して、樹脂発泡成形体M10を成形する。

【0017】

本樹脂発泡成形体を成形するのに適する成形装置としては、公知のインラインスクリュー式の射出成形機を用いることが可能であり、形態(堅型、横型)や駆動方式(油圧式、電動式等)は問わない。

図2は、本樹脂発泡成形体を成形するための発泡射出成形機の一例を示している。発泡射出成形機10は、成形材料投入ホッパ13、ガス貯留タンク14、樹脂成形材料の押出方向を軸とした円筒形状の外筒部材15、該外筒部材に挿入されたスクリュー16、外筒部材15の途中に付設されたガス注入装置17、スクリュー16を回転駆動する図示しないモータ、雄型とされた移動型20、雌型とされた固定型30、冷却機構40、等を備え、部材13〜16,20,30の主要部は金属製とされている。スクリュー16のL/D比は、例えば、20程度とすることができる。外筒部材15の先に取り付けられる成形型20,30は、雌雄対の金型とされ、型締め状態で密閉された所要のキャビティC1を形成する。ガス注入装置17は、例えば、不活性ガスの注入圧力を一定圧力に制御する。

発泡射出成形機10は、射出口15aから液状(溶融状態を含む)の樹脂成形材料をキャビティC1に射出し、雌型30から雄型20を所定の離間位置まで離間させてキャビティC1内の樹脂成形材料を発泡させ、該樹脂成形材料を固化または硬化させて成形することにより、樹脂発泡射出成形体M10を形成する。そして、金型20,30を開けて成形体M10を取り出すことにより、樹脂発泡射出成形体の製造の1サイクルが終了する。

なお、移動型20を雌型にし、固定型30を雄型にしてもよい。また、成形型20のみをスライド動作可能にする以外にも、射出口が形成された成形型30もスライド動作可能にしてもよいし、該成形型30のみスライド動作可能にしてもよい。さらに、成形型20として、スライドコアを用いた金型を用いてもよい。

【0018】

図4に示すように、移動型20には、一般部22、昇温部材(昇温部)24、断熱材(断熱構造)26、が設けられている。移動型20の成形面21には、一般部の一般面23、昇温部材24の本体部24a、断熱材26のキャビティ側面26c、が設けられていることになる。固定型30は、一般部32のみからなる。むろん、図10に示すように固定型30にも昇温部24や断熱構造26を設けてもよいし、固定型のみ昇温部や断熱構造を設けてもよい。

移動型の一般部22と固定型30の材質には、S50C鋼(47W/m/K)、S50C鋼(59W/m/K)、SKD61鋼(43W/m/K)、等を用いることができ、例えば熱伝導率40〜400W/m/Kの材料を用いることができる。

図3に示すように、移動型の成形面21には、断熱材26を挿入して取り付けるための略円錐台状の断熱材取付孔21aが昇温部材24の数に合わせて形成されている。

【0019】

昇温部を構成する昇温部材24の材質には、アルミニウムや銅等の金属、等の熱伝導率の高い材質を用いることができ、例えば熱伝導率200〜400W/m/Kの材料を用いることができる。複数設けられる場合の昇温部材24の分散密度は、樹脂発泡成形体に形成される通気孔の密度に影響し、樹脂発泡成形体に必要な通気孔の分散密度で定められ、例えば0.1〜3.0個/cm2とすることができる。昇温部材24は、キャビティ側に突出する本体部24aと、断熱材26に埋め込まれる根部24bとから構成され、概略、段付き円柱状に形成されている。本体部24aは、略円柱状に形成され、円柱の角部を面取りした形状とされている。根部24bは、本体部24aよりも細い略円柱状に形成され、円柱の角部を面取りした形状とされている。むろん、本体部や根部の形状には、面取りしていない円柱形状、先端を尖らせた形状、テーパーをつけた形状、等、様々な形状が考えられる。

なお、本体部24aにおける根部側の角部はアンダーカット形状と呼ばれる面取りしたテーパー形状とされているが、このようなテーパー形状を有していても、成形された樹脂発泡成形体を型から抜き取ることができる。むろん、昇温部材の本体部をアンダーカット形状にしないようにしてもよいし、本体部のアンダーカット形状の部分を断熱材に埋め込むようにしてもよい。

本体部24aの直径d11は、樹脂発泡成形体に形成される通気孔(開孔)M16aの径、ひいては樹脂発泡成形体の吸音特性に影響を与えるものであるが、通気孔を確実に形成する観点から、例えば、0.5〜10.0mm、1.0〜8.0mm、2.0〜6.0mmとすることができる。本体部24aの高さh1(昇温部24における一般面23からキャビティC1に向けて突出した長さ)は、樹脂発泡成形体の吸音特性に影響を与えるものであるが、例えば、1.0〜10.0mm、4.0〜8.0mm、成形型が所定の近接位置L1にあるときのキャビティC1の厚みd1(対向する成形面の間隔)の10〜100%、とすることができる。ここで、h1≦d1とするのは、本体部24aの先端部24cと固定型の成形面31との干渉を防ぐためである。また、スキン層M16を貫通して発泡層M12へ繋がるように通気孔M16aを形成する観点からは、高さh1を樹脂発泡成形体に形成されるスキン層M16の厚みd4以上にするのが好ましい。なお、h1=d1とすると、樹脂発泡成形体に厚み方向D1へ貫通する貫通孔が形成され、他の吸音材と重ねて複合的な吸音構造体を形成することが可能になる。

【0020】

根部24bの直径d12は、例えば、1.0〜10.0mm、4.0〜8.0mmとすることができる。図の例では、d12<d11とした例を示している。根部24bの深さh2(昇温部24における一般面23から一般部22へ向けて突出した長さ)は、例えば、1.0〜10.0mm、4.0〜8.0mm、移動型20の離間方向D1の厚みの10〜100%、とすることができる。

【0021】

断熱構造を構成する断熱材26の材質には、セラミック、ポリカーボネート樹脂、等の熱伝導率の低い材質を用いることができ、例えば熱伝導率0.1〜50W/m/Kの材料を用いることができる。また、加熱機構で加熱することなく高温の樹脂成形材料からの熱のみで昇温部を高温に維持する観点からは、断熱材の熱伝導率を一般部22の熱伝導率の1/2以下にするのが好ましい。さらに、断熱材の熱伝導率を昇温部24の熱伝導率の1/2以下にするのが好ましい。断熱材26は、キャビティ側面26cが一般部側面26dより広くされた略円錐台状に形成され、昇温部材の根部24bを挿入して取り付けるための略円柱状の昇温部取付孔26aがキャビティ側面26cに形成されている。ここで、昇温部取付孔26aの内周面は根部24bの外周面に合わせた形状とされ、断熱材26の外周面26bは断熱材取付孔21aの内周面に合わせた形状とされている。

断熱材26における昇温部取付孔26aが形成された部分の厚みh3は、例えば、移動型20の離間方向D1の厚みから根部24bの深さh2を差し引いた長さ以下で0.5〜10.0mmとすることができる。根部24bの周囲における断熱材26の最小の厚みは、図4の(d13−d12)/2であり、例えば、隣り合う根部24bの間の距離d14以下で0.5〜10.0mmとすることができる。なお、断熱材26のキャビティ側面の直径は例えば2.0〜15.0mmとすることができ、断熱材26の一般部側の直径はキャビティ側面の直径未満で例えば2.0〜9.0mmとすることができる。

なお、断熱構造には、一般面23と昇温部24とを隔てる空洞層、この空洞層と断熱材との組み合わせ、等も考えられる。

【0022】

図3に示すように、各断熱材取付孔21aに各断熱材26を挿入して例えば接着剤により接着して固定し、当該各断熱材の昇温部取付孔26aに各昇温部材の根部24bを挿入して例えば接着剤により接着して固定すると、移動型の成形面21が形成される。なお、断熱材取付孔21aの内周面と断熱材の外周面26bとにお互い螺合するねじを形成すれば、断熱材26を断熱材取付孔21aに螺合して固定することができる。また、昇温部取付孔26aの内周面と根部24bの外周面とにお互い螺合するねじを形成すれば、昇温部材24を昇温部取付孔26aに螺合して固定することができる。

【0023】

昇温部24を成形面21に多数設ける場合、一般的には樹脂発泡成形体において周縁となる部分を除く全面に対して均一に分散して配置すると樹脂発泡成形体に良好な吸音性が得られるが、内装材の形状により偏在させて配置してもよい。例えば、自動車の乗員の耳に近い位置となる部分に昇温部を多く配置したり、音波の侵入してくる側となる部分に昇温部を多く配置したりすることが考えられる。また、各昇温部を縦横整然と並べるより図8に示すように千鳥状に各通気孔M16aが形成されるよう各昇温部を千鳥状に並べる方が樹脂発泡成形体の剛性を高くすることができると考えられる。

樹脂発泡成形体M10に多数形成する通気孔M16aの径(直径d21)としては、0.5〜10mmが好ましく、1.0〜8.0mmがより好ましく、2.0〜6.0mmがさらに好ましい。径を前記下限以上にすると音波が通気孔内へ進入しやすくなって良好な吸音性が得られる点で好ましく、径を前記上限以下にすると吸音パネルについて良好な剛性が得られる点で好ましいからである。なお、通気孔が昇温部材の本体部24aと同じ径となる場合には本体部の径d11を所望の通気孔の径d21にすればよく、通気孔が本体部24aより小さい径になる場合にはその程度に応じて本体部の径d11を所望の通気孔の径d21より大きくすればよく、通気孔が本体部24aより大きい径になる場合にはその程度に応じて本体部の径d11を所望の通気孔の径d21より小さくすればよい。

【0024】

樹脂発泡成形体M10の厚み方向D1へ該方向D1とは垂直な面PL1上に投影したときの成形体M10の投影面積S1に対する通気孔M16aの投影面積の総面積S2をスキン層の開口率p=(S2/S1)と呼ぶことにすると、開口率pとしては、百分率で3〜50%が好ましく、10〜40%がさらに好ましい。開口率を下限以上にすると音波が通気孔を十分に通過して良好な吸音性が得られる点で好ましく、開口率を上限以下にすると吸音パネルについて良好な剛性が得られる点で好ましいからである。なお、各通気孔M16aの直径をd21、スキン層片面に形成された通気孔M16aの数をn1とすると、p=n1×π(d1/2)2/S1である。

吸音率のピークは、開口率pが大きくなると高周波側にシフトする。また、同じ開口率でも、吸音率のピークは、通気孔の径が小さくなると高周波側にシフトし、発泡層が薄くなると高周波側にシフトし、スキン層が薄くなると高周波側にシフトする。従って、これらを昇温部の大きさや数や配置などで調節することにより、樹脂発泡成形体の用途や配設位置に合わせて通気孔の態様を最適化することができる。

【0025】

本成形機10は、移動型の一般部22と固定型30とから熱を奪うことにより一般面23,33を樹脂成形材料M1の融点より低い温度に冷却する冷却機構40を備えている。なお、樹脂成形材料の融点は、JIS K6900に規定される溶融温度のように、特定の試験条件のもとで測定する際に加熱により半結晶質重合体の中で結晶性が見えなくなる温度で定義することができる。図1と図2に示す成形機10では、移動型の一般部22の内部と固定型30の内部とに冷却通路41が形成され、送液機構42により冷却通路41内に冷却水等の冷却液(冷却媒体)を通過させる冷却機構40が示されている。むろん、冷却機構は、樹脂成形材料の融点より低い温度の空気で移動型の一般部と固定型とを空冷する機構、等でもよい。また、移動型の一般部と固定型とが自然に空冷される場合、積極的に冷却する冷却機構を設けなくてもよい。

一般面23,33の温度は、樹脂成形材料の融点や求められる樹脂発泡成形体の性質等に応じて決定すればよく、例えば、樹脂成形材料の融点より低い温度で30〜80℃とすることができる。また、一般面23に接する表面でスキン層を確実に形成し昇温部24に接する表面に通気孔を確実に形成する観点からは、一般面23の温度を昇温部24の温度よりも20℃以上低い温度とするのが好ましい。

【0026】

樹脂成形材料M1を構成する樹脂としては、加熱して溶融させることができる観点から熱可塑性樹脂(合成樹脂の一種)が好ましいが、フェノール樹脂やユリア樹脂等の各種熱硬化性樹脂(合成樹脂の一種)、合成樹脂にゴム成分等の軟質成分を配合してエラストマー的な性質を高めた改質樹脂、等を用いることができる。

熱可塑性樹脂としては、オレフィン系樹脂やオレフィン系熱可塑性エラストマー等を用いることができ、単独重合体でも、2種以上のモノマーを共重合させた共重合体でも、オレフィンと不飽和カルボン酸とを共重合させた共重合体でも、これらの組み合わせでもよく、具体的には、ポリプロピレン、ポリエチレン、アクリロニトリルブタジエンスチレン樹脂(ABS樹脂)、ポリエチレンテレフタレート(PET)、ポリアミド、ポリスチレン、これらの組み合わせ、これらの樹脂にゴム成分を配合した改質樹脂、等を用いることができる。

溶融可能な樹脂成形材料の融点は、例えば100〜300℃とされるが、成形型の一般面23,33に接した表面にスキン層を形成する観点から、前記一般面23,33の温度よりも高温が好ましく、前記一般面23,33の温度より20℃以上高い温度がより好ましい。

【0027】

樹脂成形材料M1に含ませる発泡剤としては、常温1気圧で気体の不活性ガスや揮発性有機化合物等の物理発泡剤、加熱により分解または反応してガスを発生する化学発泡剤、これらの組み合わせ、を用いることができる。発泡剤に不活性ガスを用いると、樹脂と反応せず、樹脂を劣化させることがないので好ましい。不活性ガスとしては、二酸化炭素、窒素、アルゴン、ヘリウム、ネオン、これらの組み合わせ、等を用いることができる。揮発性有機化合物としては、ブタンやペンタン等の炭化水素を発生させる揮発性発泡剤等を用いることができる。化学発泡剤としては、炭酸アンモニウムや炭酸水素ナトリウム等の炭酸ガス等を発生させる無機系発泡剤、ポリカルボン酸やアゾ化合物等の有機化合物のガスを発生させる有機系発泡剤、等を用いることができる。

【0028】

ここで、不活性ガスに造核剤を併用すると、造核剤が適度な核形成材となって、気泡が適度に緻密かつ均一に形成され、より高い吸音性を維持しながら内装材としての触感の良好な樹脂発泡成形体を形成することができる。造核剤を含まない樹脂成形材料に対する造核剤の添加割合は、物理発泡剤を発泡させる核として機能する配合割合であればよく、例えば、造核剤を含まない樹脂成形材料100重量部に対して1重量部以上50重量部未満(より好ましくは1〜20重量部)の範囲内とすることができる。また、造核剤として化学発泡剤を用いる場合、化学発泡剤は不活性ガスの発泡を補助する機能を有する。なお、造核剤の配合割合を調整することにより、発泡セルの緻密度を調節し、吸音性を調節することができる。また、樹脂成形材料に注入する不活性ガスの圧力は、0.5〜20MPaが好ましく、1.0〜7.0MPaがさらに好ましい。不活性ガスの圧力を前記下限以上にすると、樹脂成形材料に対する不活性ガスの溶解量が十分となり、高発泡倍率の樹脂発泡成形体が得られる点で好ましい。一方、不活性ガスの圧力を前記上限以下にすると、不活性ガスの無駄が無くなり、ガス注入装置や金型に汎用品を用いることができる結果安価になるので好ましい。

【0029】

樹脂成形材料M1を樹脂と発泡剤のみで構成してもよいが、樹脂成形材料M1に添加剤を含ませてもよい。添加剤としては、タルク等の充てん材、核剤、顔料、滑剤、酸化防止剤、熱安定剤、紫外線吸収剤、帯電防止剤、これらの組み合わせ、等を用いることができる。樹脂成形材料中の各材料の配合割合は、樹脂の性質を十分に残す観点からは、樹脂を50重量%以上(好ましくは65重量%以上)、添加剤を50重量%未満(好ましくは35重量%未満)とすることができる。

樹脂成形材料にタルクを含ませると発泡セルを小さくさせることができ、タルクの配合量を多くするほど発泡セルを小さくすることができる。そこで、樹脂成形材料に含まれるタルクの重量比を調整することにより、発泡セルの大きさを調節して樹脂発泡成形体を成形することができる。従って、タルク量を調整することにより、樹脂発泡成形体の吸音性を調節することができる。

【0030】

本樹脂発泡成形体M10の一般部M10aは、移動型の一般面23に対応する位置に形成され、成形型の一般面23,33に接触した両側の表面に非発泡のスキン層M16,M16が形成され、両スキン層M16,M16に挟まれた内部が発泡層M12とされる。

スキン層M16は、液状の樹脂成形材料よりも温度の低い一般面23,33に接した部分の樹脂成形材料が早く温度低下して発泡せずに固化することにより、非発泡の状態で形成される。

スキン層の厚みd4は、樹脂成形材料の温度、一般面23,33の温度、成形型20,30の離間のタイミングで制御される。樹脂成形材料の温度や成形型の成形面の温度を低くするか成形型の離間のタイミングを遅くするとスキン層が厚くなり、樹脂成形材料の温度や成形型の成形面の温度を高くするか成形型の離間のタイミングを早くするとスキン層が薄くなる。スキン層の厚みd4は、成形型20,30の間の距離d1の半分未満の範囲内で0.1〜1.0mmが好ましい。厚みd4が前記下限以上になると内装材として良好な弾性かつ良好な触感が得られ、厚みd4が前記上限以下になると樹脂発泡成形体が固くなりすぎず良好な弾性かつ良好な触感が得られる点で好ましいためである。

【0031】

発泡層M12には、一般面23に対応する位置にて離間方向D1へ離間距離d2以下で1.0mm以上気泡を連続させて霜柱状に伸長した発泡セルM13が形成される。

図6を参照して説明すると、一般面23に対応する位置でコアバックの初期に生じた樹脂成形材料中の多数のミクロな気泡は、成形型の離間および発泡剤の発泡作用により離間方向D1へ伸長し、略離間方向に隣接する他の気泡との間に連結口M13aが生じ、離間方向へ柱状につながっていく。図の例では、気泡a1,a2,a3,a4が離間方向へ連通して柱状の連続セルが形成されていることが示されている。一方、離間方向とは垂直な方向D2へは、隣接する他の気泡の存在により成長が抑えられるが、セルの壁が薄くなることにより隣接する他の気泡との間に連結口M13bが生じる。その結果、離間方向D1へ伸長した霜柱状の発泡セルM13が形成される。図の例では、気泡a2と気泡b2とが連通し、気泡a1と気泡c1とが連通して、発泡セルが霜柱状に組織化されていることが示されている。

発泡セルM13は、離間方向の長さd5が上記垂直方向D2における柱状の各セルの径に対して極めて大きく、楕円体ないし紡錘体という概念とは異なる形状になっている。ここで、発泡セルの離間方向の長さd5は、連通した気泡の中で離間方向D1へ最も長い部分の長さ、すなわち図において連通した気泡の中で最も上側となる上下方向の位置と最も下側となる上下方向の位置との上下方向の差の長さをいうものとする。また、上記垂直方向D2の断面で見ると、気泡a1,a2,a3,a4のように気泡が千鳥状につながっていく結果、セルの断面はジグザグとなり、円形ないし楕円形という概念とは異なる形状になる傾向がある。なお、発泡セルは、発泡層の両側にある両スキン層に繋がる長さとなることもある。

【0032】

一般面23に対応する位置の発泡層M12は、霜柱状の発泡セルM13が形成される結果、離間方向とは垂直な方向D1へ通気性を有するように形成される。ここで、前記垂直方向D2へ厚み5.0mmとなるように切断したときのJIS L1096のフラジール形法による通気度が0.4cc/cm2/sec以上となるように発泡層を形成すると、高い吸音性の樹脂発泡成形体が得られる。ここで、発泡層の前記垂直方向D2の通気度を大きくするには、例えば、発泡セルM13を離間方向D1へ長くすればよく、成形型の離間距離d2を長くすればよい。また、成形型の離間距離d2を調整することにより、発泡層の前記垂直方向D2の通気度を調節することができる。

さらに、発泡層の密度が0.03〜0.5g/cm3となるように樹脂発泡成形体を成形すると、厚み方向への圧縮力に対して座屈しにくく内装材として良好な弾性かつ良好な触感を得るとともに高い吸音性を得ることが可能になる。ここで、発泡層の密度を小さくするには、例えば、発泡セルM13を離間方向D1へ長くすればよく、成形型の離間距離d2を長くすればよい。また、成形型の離間距離d2を調整することにより、発泡層の密度を調節することができる。なお、発泡倍率は、近接位置にあるときの一対の成形型の間の距離をd1、離間距離をd2として、(d1+d2)/d1とする。求められる発泡倍率と樹脂成形材料の密度とスキン層の厚みd4とから発泡層の密度のおおよそを求めることができるので、発泡倍率と樹脂成形材料の密度とスキン層の厚みd4をみて発泡層の密度を調節することができる。

【0033】

なお、発泡層M12においてスキン層M16,M16に接触する表面側の部分に、離間方向D2へ短い発泡セルを有する中間層が形成されてもよい。中間層の発泡セルは、隣接する気泡が連結も連通もしていない独立セルでもよい。

【0034】

次に、図1と図5を参照して、本樹脂発泡成形体の製造方法の各ステップを、キャビティ内の樹脂成形材料の状態の変化と併せて説明する。なお、樹脂成形材料を構成する樹脂として、熱可塑性樹脂を用いるものとする。

【0035】

まず、図1の上段に示すように、型開き状態にある雌雄対の成形型20,30を閉じ、キャビティC1を形成する(図5のタイミングt1〜t2)。このとき、成形型20は所定の近接位置L1にあり、成形型20,30間の距離はd1とされている。また、発泡剤を含む樹脂成形材料M1は融点MP以上の高温の液状とされ、成形型20,30は融点MPより低い温度(例えば30〜80℃)にされる。なお、樹脂成形材料を融点以上に加熱して溶融状態にすれば、高温の液状にすることができる。例えば、熱可塑性樹脂に融点160℃のポリプロピレンを用いる場合、樹脂成形材料を170〜230℃程度に加熱してポリプロピレンを溶融させる。

次に、図1の中段に示すように、溶融状態の樹脂成形材料M1を、射出圧100〜200MPa、充填時間0.5〜5秒でキャビティC1内に射出して、金型20,30内に充填する(図5のタイミングt2〜t3)。射出圧、充填時間は、主に射出する樹脂成形材料の量、すなわち、樹脂発泡成形体の大きさによって増減する。充填された樹脂成形材料は、キャビティ内に突出した昇温部材の本体部24aの周囲にも回り込み、該本体部を覆う。ここで、昇温部材24は、断熱材26で一般面23から断熱されて冷却が防がれ、高温の樹脂成形材料から熱を供給されて該樹脂成形材料の温度に近づく。継続的なバッチ成形の結果、昇温部材24の温度は、一般面23,33の温度より例えば20〜200℃程度高い状態が維持される。

【0036】

図7の上段に示すように、キャビティC2に充填された樹脂成形材料M1について、便宜上、所定の温度(例えば、樹脂成形材料が固化する温度)以下の低温領域R1,R2と、該所定の温度より高温の高温領域R3(図中、点を付した領域)とに領域分けすることにする。樹脂成形材料の温度分布は、一般面23に対応する位置では表面側の低温領域R1,R2に高温領域R3が挟まれた分布となり、昇温部材24に対応する位置では該昇温部材に高温領域R3が接した分布となる。

このように、移動型の一般部22と固定型30の温度が低いため、成形型の一般面23,33に接した部分の樹脂成形材料は、先に冷却されて固化し、型20,30の間の距離d1の半分未満の範囲内で0.1〜1.0mmの非発泡のスキン層として形成される。また、スキン層よりも内側にある樹脂成形材料は、溶融状態を維持している。一方、昇温部材24に接した樹脂成形材料は、冷却が遅れ、はっきりとしたスキン層が形成されない状態が維持される。

【0037】

樹脂成形材料を射出すると、ミクロな気泡が複数生じ始める。樹脂成形材料に造核剤を含ませた場合、造核剤が核形成材となり、溶融状態の樹脂成形材料の中で造核剤を中心として不活性ガスが集結し、等方性の球形に近い形で径が0.1mm未満のミクロな気泡が多数生じ始める。この段階が、初期発泡段階である。

成形型20,30を近接位置L1で保持する時間T1(図5のタイミングt3〜t4)は、1〜10秒が好ましく、3〜7秒がさらに好ましい。保持時間T1を3秒以上にすると樹脂成形材料の粘度が適度に高くなって一般面23に対応する位置にて離間方向D1の途中で発泡セルが切断されにくくなり、保持時間T1を前記上限以下にすると固化による発泡不足が生じなくなる。なお、樹脂成形材料の温度や成形型の温度が低い場合や成形型20を離間させる速度(離間速度)を遅くする場合には、樹脂の粘度が上がり過ぎないように保持時間T1を短くすればよい。成形型が近接位置に保持されると、その間に、スキン層が形成され、スキン層より内側の樹脂成形材料の温度が低下して剪断粘度が上昇する。

【0038】

タイミングt4の後、図1の下段に示すように、雌雄の成形型20,30を所定の離間位置L2まで相互に離間させ、キャビティC1の容積を拡張させる(図5のタイミングt4〜t5)。すると、初期発泡段階で樹脂成形材料内に形成された複数のミクロのセルは、成形型の離間に伴って離間方向D1にのみ伸長されて、略離間方向に隣接する他の気泡と連通するとともに離間方向とは垂直な方向D2へも隣接する他の気泡と一部連通する。その結果、図7の下段に示すように、一般面23に対応する位置では、離間方向D1へ伸長した霜柱状の発泡セルM13を有する発泡層M12が表面のスキン層M16,M16どうしの間に形成され、該発泡層が離間方向とは垂直な方向D2へ通気性を有するように形成される。一方、昇温部材24に対応する位置では、高温領域R3が広い結果、樹脂成形材料の種類や温度や上記タイミングt1〜t5や成形型の離間距離等により形状は異なるものの、発泡セルが途中で切断されて空洞M15が内部に形成される。また、昇温部材24に接した樹脂成形材料の温度は一般面23に接した樹脂成形材料の温度よりも高く(例えば20℃以上高く)、粘度が低い(例えば剪断粘度が101〜103Pa・s)ため、スキン層M16を貫通して空洞M15へ繋がるように通気孔M16aが形成される。

上記空洞M15は、通常、略卵形となり、例えば、長径が離間距離d2の80〜100%程度、短径が昇温部材の本体部24aの径d11の100〜150%程度になる。短径がd11以上となるのは、昇温部材の本体部の周囲で発泡セルの壁が切れるためと推察される。なお、隣接する昇温部材により形成される隣接した空洞どうしが一部繋がってもよい。空洞M15は、音波を樹脂発泡成形体M10の内部に取り込んでエネルギーを吸収するための構造とされる。そこで、吸音性能を最適にする大きさおよび形状の空洞M15が形成されるように昇温部の構造を設定すればよい。

上記離間段階の際、成形型20の離間速度V1は、1〜100mm/秒が好ましく、10〜60mm/秒がさらに好ましい。離間速度V1を前記下限以上にすると発泡が起こらないような現象が生じないためであり、離間速度V1を前記上限以下にすると霜柱状発泡セルの組織が崩れる現象が生じないためであるとともに汎用的な射出成形機を用いることができる結果安価な射出成形機で済むためである。なお、近接位置L1から離間位置L2まで離間する時間は、0.02〜3秒程度とされる。

【0039】

上記離間段階(成形型20,30を離間させているとき)で、キャビティ内でスキン層よりも内側にある樹脂成形材料の温度(例えばキャビティの中心の温度)を試験温度とした該樹脂成形材料の溶融張力は、0.1〜30gfであるのが好ましく、0.2〜1.0gfであるのがさらに好ましい。ただし、樹脂成形材料の溶融張力は、JIS K7199に準拠した(株)東洋精機製作所製のキャピラリーレオメータ「キャピログラフ1C型」を用い、シリンダの下端に直径1.0mmのキャピラリーを装着して、前記試験温度にした樹脂成形材料をシリンダ内に充填し、キャピラリーレオメータのピストンを降下速度10mm/minで降下させてシリンダ内の樹脂成形材料をキャピラリーから糸状に押し出し、同時に、押し出された樹脂成形材料を5.0m/minの引き取り速度で引き取る際に測定される溶融張力とする。樹脂成形材料が熱可塑性の材料である場合、樹脂成形材料を加熱して溶融させ、成形型20,30が近接位置L1にあるときのキャビティに溶融状態の樹脂成形材料を射出して、成形型20,30を離間させるときにキャビティ内にある樹脂成形材料の中で最も高い温度を試験温度として、当該試験温度の溶融状態の樹脂成形材料をシリンダ内に充填し、ピストンを降下させて樹脂成形材料を糸状に押し出して引き取る際に溶融張力を測定すればよい。樹脂成形材料の溶融張力が0.1gf未満と小さいと成形型を離間させたときに発泡セルの壁が切れてしまい発泡セルが霜柱状に形成されないため0.1gf以上にするのが好ましく、樹脂成形材料の溶融張力が大きすぎる(30gfよりも大)と成形型を離間させても発泡セルが霜柱状に形成されずに通気度もほとんどなく吸音性も低いため30gf以下にするのが好ましい。

【0040】

さらに、成形型の離間距離d2は、得ようとする樹脂発泡成形体の発泡倍率によって定まるものであり、近接位置L1にあるときの成形型20,30の間の距離d1の2.0〜9.0倍(樹脂発泡成形体の発泡倍率が3〜10倍)が好ましく、距離d1の2.0〜5.0倍(樹脂発泡成形体の発泡倍率が3〜6倍)がさらに好ましい。言い換えると、成形型20,30を近接位置L1から離間位置L2まで離間させるときのキャビティC1の容積比は、3〜10が好ましく、3〜6がさらに好ましい。キャビティの容積比(離間距離d2)を前記下限以上にすると一般面23に対応した位置で離間方向D1において発泡セルが霜柱状で十分に長くなって通気度が大きくなることにより吸音性が良好になり、上限以下にすると一般面23に対応した位置で厚み方向(離間方向D1)の途中で発泡セルが切断されないことにより内装材として良好な弾性かつ良好な触感が得られるためである。

本製造方法では、近接位置にあるときの両成形型の間の距離d1を1.0〜10.0mmとし、離間距離d2を1.0〜50.0mmとしているので、一般面23に対応する位置の発泡セルM13は離間方向D1へ離間距離d2以下で1.0mm以上気泡が連続して伸長した霜柱状に形成される。

【0041】

なお、一対の成形型20,30を離間させる速度V1について近接位置L1から離間し始めた位置での速度よりも離間位置L2へ到達する位置での速度の方を大きくして樹脂発泡成形体を成形すると、一般面23に対応する位置で発泡セルを安定して霜柱状に形成することができるので、高い吸音性を維持しながら内装材としての弾性および触感をさらに良好にさせることができる。例えば、タイミングt4〜t5において成形型20の離間速度V1を徐々に、または、段階的に上げることにより、近接位置L1から離間し始めた位置での速度よりも離間位置L2へ到達する位置での速度の方を大きくする。

【0042】

上記離間段階を終了すると、成形型20を離間位置L2で所定時間保持する(図5のタイミングt5〜t6)。成形型を離間位置で保持する時間T2は、内部の発泡層が冷却されて固化する時間があればよく、例えば、約30秒とすればよい。

最後に、離間位置L2で型締め状態にある成形型20,30を開き、キャビティを開放し(図5のタイミングt6〜t7)、樹脂発泡成形体M10を取り出すことにより、一連の製造サイクルが終了する。

【0043】

形成される樹脂発泡成形体M10は、薄く広がった形状とされ、一般面23,33に接した表面に非発泡のスキン層M16が形成され、一般面23に対応する位置で内部に離間方向へ1mm以上連続気泡で伸長した霜柱状発泡セルM13を有する通気性の発泡層M12が形成されるとともに、昇温部材24に対応する位置にて空洞M15が内部に形成され、スキン層M16を貫通して空洞M15へ繋がるように通気孔M16aが形成される。これにより、樹脂発泡成形体は、一般面23に対応した位置ではスキン層(例えば厚さ0.1〜1.0mm、密度0.8〜1.0g/cm2)に霜柱状発泡セル(例えば密度0.03〜0.5g/cm2)が挟まれた構造となり、昇温部材24に対応した位置では通気孔M16aがスキン層M16を貫通して底部M16a1が背後の空洞M15に連通した構造となる。

すると、図8に示すように、樹脂発泡成形体M10へ向かう音波は、通気孔M16aから空洞M15へ進入し、発泡層M12で通気性の霜柱状発泡セルM13に進入してエネルギーが吸収され、ほとんど反射しない。従って、騒音等の音が発泡層M12で吸音され、自動車の車室等の静粛性を向上させることが可能になる。また、霜柱状発泡セルの間に空洞が分散して存在しているので、軽量ながら厚み方向への圧縮力に対して座屈しにくく内装材として良好な弾性が得られる。従って、本樹脂発泡成形体は、全体として、低密度で、自己形状性があり、触感が良好で、吸音性が高く、薄くてもこれらの性能が発現されるといった、有用な効果を奏する。

【0044】

本樹脂発泡成形体は、単独あるいは表皮材等と組み合わせて吸音パネルとして用いることができ、図9に示すように、自動車用ピラーガーニッシュP1、自動車用パッケージトレイトリムP2、ドアトリム(不図示)、サンバイザー(不図示)等の各種の自動車用内装材等に使用することができる。

図11は、スキン層M16の表面側に通気性の表皮材M17を積層した吸音パネルを示している。ここで、吸音パネルM101は、上記樹脂発泡成形体M10の両面に表皮材M17を貼り付けた例を示している。また、吸音パネルM102は、図10に示す成形型20,30で両面に通気孔M16aが形成されるように成形された樹脂発泡成形体M20の片面にのみ表皮材M17を貼り付けた例を示している。

表皮材M17は、自動車の内装材としての意匠性を付与する目的で吸音パネルの表面に設けられ、例えば、厚み0.2〜8.0mm、目付50〜600g/m2の、織物、不織布、ニット、微小な通気孔を多数形成した各種レザー、等を用いることができる。スキン層に通気性の表皮材を積層すると、吸音パネルの表面を加飾したり、吸音パネルにソフトな触感を付与したり、吸音パネルの傷付きを防止したり、吸音性を向上させたりすることができる。また、表皮材M17にJIS L1096による通気度が6cc/cm2/sec以上の高通気性の表皮材を用いると、吸音効果を低下させることなく意匠性を高めることが可能となる。

【0045】

以上説明したように、成形型20,30が離間するとき、成形型の一般面23,33に接した樹脂成形材料の表面は冷却されて非発泡のスキン層が形成され、同時に、該一般面よりも高温の昇温部に接した樹脂成形材料の表面は開孔が形成される。これにより、後加工で樹脂発泡成形体の表面に開孔を形成する必要が無く、成形と同時に良好な吸音性を有する樹脂発泡成形体が得られる。従って、樹脂発泡成形体のスキン層に多数の開孔を形成する合理的な方法を提供することができ、吸音性の良好な樹脂発泡成形体の製造効率を向上させることが可能になる。また、開孔がスキン層を貫通して内部の空洞にまで繋がった通気孔とされるため、非常に良好な吸音性を有する樹脂発泡成形体が得られる。さらに、一般面と昇温部とが断熱されているので、別途加熱機構で昇温部を加熱することなく一般面より高温に維持することができ、確実に開孔を形成して非常に良好な吸音性の成形体を得ることができる。さらに、昇温部が一般面よりもキャビティに向けて突出しているので、確実に開孔を形成して非常に良好な吸音性の成形体を得ることができる。さらに、一般面を樹脂成形材料の融点より低い温度に冷却する冷却機構が設けられているので、確実にスキン層を形成して良好な吸音性の成形体を得ることができる。

【0046】

(2)変形例:

図12に示すように、種々の形状の昇温部71〜75を用いて樹脂発泡成形体に表面に開孔を形成することができる。昇温部材71は、円柱状の本体部71aと、該本体部よりも径の大きい根部71bとを有している。これにより、樹脂成形材料からの多くの熱を根部71bに蓄積させることができ、より確実に昇温部を一般面より高温に維持して吸音性の良好な成形体を得ることが可能になる。昇温部材72は、略円筒形状のキャビティ側を本体部72a、成形型の一般部側を根部72bとし、先端部72cに多数の鋭い歯が形成されている。昇温部材73は、略円錐形状の頂点部を先端部73aとして、キャビティ側を本体部73a、一般部側を根部73bとし、本体部の側面に複数の刃73dが形成されている。昇温部材74は、鉛筆のように、先端部74cを円錐形状とし、この先端部から一般部側を円柱形状として、キャビティ側を本体部74a、一般部側を根部74bとしている。逆に、昇温部材75は、先端部75cを円錐状に凹んだ形状として周縁部を突出させて内側を窪ませ、この先端部から一般部側を円柱形状として、キャビティ側を本体部75a、一般部側を根部75bとしている。

【0047】

図13に示すように、昇温部24を積極的に成形型の一般面23より高温に(好ましくは20℃以上高温に)加熱する加熱機構50を設けてもよい。図では、各昇温部材24の根部24bを接触させた熱伝導部材54が移動型の一般部22の内部に設けられ、移動型の一般部22の内部に加熱通路51が形成され、一般部22から加熱通路51と熱伝導部材54と昇温部材の根部24bを断熱する断熱材(断熱構造)53が当該各部51,54,24bと一般部22との間に設けられ、送液機構52により加熱通路51内に加熱油等の加熱液(加熱媒体)を通過させる加熱機構50が示されている。むろん、加熱機構は、移動型の一般部内で昇温部に接して設けられたヒータに電流を流して昇温部を加熱する機構、等でもよい。熱伝導部材54は、熱伝導率の大きいアルミニウムや銅等の金属等から形成され、加熱媒体からの熱を各根部24bに伝達する。加熱機構は、昇温部を樹脂成形材料M1の融点MP以上に加熱してもよいし、融点MPより低い温度に加熱してもよい。いずれの場合でも、昇温部に接した樹脂成形材料の温度低下を遅らせることができる。すると、確実に昇温部の温度が一般面より高温とされるので、確実に開孔を形成して良好な吸音性の成形体を得ることができる。

この場合も、昇温部には図12で示した昇温部材71〜75を用いてもよい。昇温部材71を用いる場合、径の大きい根部71bに接するように加熱媒体の循環用のパイプを一般部22の中に設置し、所定温度に制御された加熱媒体を循環させることにより、昇温部材の温度を高温に制御することができる。

【0048】

なお、図13に示す機構50を加熱および冷却可能な温度制御機構としてもよい。この場合、通路51は加熱媒体および冷却媒体の媒体通路となり、送液機構52は加熱媒体および冷却媒体を媒体通路51へ送り出す機構となる。加熱媒体および冷却媒体としては、油、水、等を用いることができる。むろん、温度制御機構50は、移動型の一般部内で昇温部に接して設けられたヒータに電流を流して昇温部を加熱および冷却する機構、等でもよい。昇温部の温度を検出する温度センサを設置すれば、温度センサの検出温度に基づいて昇温部を目標温度にフィードバック制御することができるし、昇温部内で温度勾配を設けることもできる。

上記温度制御機構を設けることにより、昇温部を所定の温度範囲に精度よく維持して成形を安定して繰り返すことが可能になる。また、成形型の離間終了後(タイミングt5〜t6)に昇温部を強制的に冷却することにより、樹脂発泡成形体を確実に固化させ、安定した形状の樹脂発泡成形体を得ることができる。

【0049】

図14に示すように、昇温部材76を一般面23からキャビティへ突出させず、一般面23に埋め込まれるように設けてもよい。この場合であっても、昇温部76は一般面23より高温となるので、成形型を離間させることにより、樹脂発泡成形体には、一般面23に接した表面に非発泡のスキン層が形成され、昇温部76に接した表面に開孔が形成される。同図の例では、例えば冷却機構40で樹脂成形材料の融点MPより低い温度に冷却された一般面23に接した表面にスキン層が形成され、加熱機構50にて昇温部76が例えば前記融点MP以上に加熱されて、スキン層を貫通して内部の空洞へ繋がる通気孔が形成される。

【0050】

図15と図16に示すように、昇温部24を双方向にスライド駆動するスライド駆動機構60を設け、通気孔M16aを形成するときに昇温部24をキャビティC1に向けて進出させて、樹脂発泡成形体を成形してもよい。本成形機10の昇温部材24は、所定の退避位置(図15に示す位置)と所定の進出位置(図16に示す位置)との間でキャビティC1に向けて進出および退避する双方向(離間方向D1)へスライド可能とされている。なお、図では、各昇温部材24の根部24bを接触させた熱伝導部材54が移動型の一般部22の内部に設けられ、移動型の一般部22の内部でヒータ55が熱伝導部材54に接して取り付けられ、一般部22からヒータ55と熱伝導部材54と昇温部材の根部24bを断熱する断熱材(断熱構造)53が当該各部55,54,24bと一般部22との間に設けられた加熱機構50が示されている。むろん、加熱機構には、上述した各種の機構を用いることができる。ここで、熱伝導部材54とヒータ55とは、昇温部材24とともに双方向(離間方向D1)へスライド可能とされている。スライド駆動機構60は、例えば、一般部22内で熱伝導部材54に取り付けられて自ら双方向(離間方向D1)へスライド動作することにより熱伝導部材54と昇温部材24とヒータ55とをスライド動作させるピストン部材61と、油圧等によりピストン部材61を双方向(離間方向D1)へスライド駆動するシリンダ62とから構成することができる。

【0051】

所定の進出位置にあるときの昇温部24における一般面23からキャビティC1に向けて突出した長さは、例えば、1.0〜10.0mm、1.0〜5.0mm、成形型が所定の近接位置L1にあるときのキャビティC1の厚みd1の10〜100%、とすることができる。所定の退避位置にあるときの昇温部24における一般面23からキャビティC1に向けて突出した長さは、例えば、0.0mm(突出していない)〜1.0mmとすることができる。昇温部24がスライドする距離は、退避位置と進出位置との距離で決まり、例えば、1.0〜10.0mm、1.0〜5.0mm、とすることができる。

昇温部には、図4等で示した昇温部材24、図12で示した昇温部材71〜75、等を用いることができる。スキン層を突き破る観点からは、先端部の尖った昇温部材72〜75を用いると好適である。

【0052】

以上の構成により、樹脂成形材料M1が充填されたキャビティC1に向けて昇温部材24が所定の進出位置まで進出するので、確実に開孔を形成して非常に良好な吸音性の成形体を得ることができる。

【0053】

昇温部材24を進出させるタイミングとしては、図5を参照して説明すると、成形型20,30を離間させるのと同時に昇温部材24をキャビティC1に向けて進出させるタイミングt11〜t12とすることができる。図の例ではt11=t4とし、t12をt4とt5の間にしているが、t12=t5としてもよいし、t1をt4とt5の間にしてもよい。タイミングt11〜t12の時間は、0.02〜3秒程度とされる。本変形例では、成形型20,30の離間と同時に昇温部材24がキャビティに向けてスライドして樹脂成形材料の表面に通気孔M16aを形成するので、表面に通気孔を有する樹脂発泡成形体の製造効率を向上させることが可能になる。

なお、昇温部材24を退避させるタイミングとしては、タイミングt5終了時点から次回成形のタイミングt1までの間にすればよい。

また、昇温部材24の温度が射出時(タイミングt2〜t3)の樹脂成形材料の温度に近くなるほど、昇温部材の本体部24aの周りで新たなスキン層が生じることなく確実に発泡層まで貫通した通気孔が形成され、吸音性の良好な樹脂発泡成形体が得られる。

【0054】

また、成形型20,30を離間位置L2まで離間させたタイミングt5の後に昇温部材24をキャビティC1に向けて進出させてもよい(タイミングt13〜t14)。図の例ではt13,t14をともにt5とt6の間にしているが、t13=t5としてもよいし、昇温部材72〜75のように固化した樹脂発泡成形体の表面を突き破り可能な昇温部材を用いていればt14=t6としてもよい。タイミングt13〜t14の時間は、0.02〜3秒程度とされる。本変形例では、樹脂成形材料の温度がスキン層、発泡層とも下がっているので、熱により固化を防止した穿孔よりも、機械的な穿孔が行われる。発泡層の中の空洞は、卵形のような膨らみが少なく、昇温部材の直径の円柱に近い形状になる。本変形例では、工程が簡略化され、装置が簡単になる可能性があるとともに、スキン層に対する穿孔が確実になり、より安定した形状の通気孔を表面に有する樹脂発泡成形体を得ることが可能になる。

【0055】

なお、本発明は、上述した実施例や変形例に限られず、上述した実施例および変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、公知技術並びに上述した実施例および変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、等も含まれる。

【図面の簡単な説明】

【0056】

【図1】樹脂発泡成形体の製造方法を模式的に示す断面図。

【図2】樹脂発泡成形体の製造装置を模式的に示す断面図。

【図3】成形型に断熱材と昇温部材を取り付ける様子を示す分解斜視図。

【図4】キャビティを形成する成形型の要部を示す垂直断面図。

【図5】成形型の移動量を示すタイミングチャート。

【図6】樹脂発泡成形体の一般部の構造を示す垂直断面図。

【図7】キャビティに充填された樹脂成形材料の変化を示す断面図。

【図8】樹脂発泡成形体の一部を示す平面図および垂直断面図。

【図9】本樹脂発泡成形体を適用した自動車用内装材の外観を示す斜視図。

【図10】変形例においてキャビティを形成する成形型の要部を示す垂直断面図。

【図11】樹脂発泡成形体を用いた吸音パネルを示す垂直断面図。

【図12】昇温部の各種変形例を示す斜視図。

【図13】加熱機構(温度制御機構)を設けた製造装置を模式的に示す断面図。

【図14】変形例において樹脂発泡成形体製造装置の要部を模式的に示す断面図。

【図15】スライド駆動機構を設けた製造装置を模式的に示す断面図。

【図16】昇温部を進出させた製造装置の様子を模式的に示す断面図。

【符号の説明】

【0057】

10…発泡射出成形機、

20,30…一対の成形型、

21,31…成形面、21a…断熱材取付孔、

22,32…一般部、23,33…一般面、

24,71〜76…昇温部材(昇温部)、24a…本体部、24b…根部、

26…断熱材(断熱構造)、26a…昇温部取付孔、26b…外周面、

40…冷却機構、41…冷却通路、42…送液機構、

50…加熱機構(温度制御機構)、51…加熱通路(媒体通路)、52…送液機構、

53…断熱材(断熱構造)、54…熱伝導部材、55…ヒータ、

60…スライド駆動機構、61…ピストン部材、62…シリンダ、

C1…キャビティ、

D1…離間方向、D2…離間方向とは垂直な方向、

L1…所定の近接位置、L2…所定の離間位置、

M1…樹脂成形材料、

M10,M20…樹脂発泡成形体、

M10a…一般部、M10b…一般面、

M12…発泡層、M13…発泡セル、

M15…空洞、

M16…スキン層、

M16a…通気孔(開孔)、M16a1…通気孔の底部、

M17…表皮材、

M101,M102…吸音パネル、

PL1…樹脂発泡成形体の厚み方向とは垂直な面、

【技術分野】

【0001】

本発明は、自動車の内装材等に用いられる樹脂発泡成形体の製造方法および樹脂発泡成形体に関する。

【背景技術】

【0002】

従来より、以下のようにして、一対の成形型を離間(コアバック)させて発泡樹脂成形材料を射出成形し、自動車の内装材に用いている。

まず、雌雄対の成形型を型締めして形成されるキャビティに発泡剤を含む樹脂成形材料を加熱溶融させて充填し、所定秒数の経過後、前記雌雄対の成形型を相互に所定距離だけ離間させてキャビティの容積を拡張する。すると、キャビティ内に充填された樹脂成形材料は、内圧が開放され、内部に含まれる発泡剤が発泡してキャビティに追随して膨張する。その後、樹脂成形材料は、多数の気泡を有する状態で固化し、樹脂発泡成形体とされる。

上記樹脂発泡成形体は、金型に接して成形の早い段階で冷却形成された表面のスキン層と、該スキン層の内側に発泡剤の発泡にともなって形成された発泡層とを有する構造とされている。得られる樹脂発泡成形体は、軽量で触感が柔らかく、自動車の内装用のパネル等での用途がある。また、成形工程が一工程で済む合理的な利点がある。

【特許文献1】特開2005−59224号公報

【特許文献2】特開2002−317548号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、自動車の内装材として良好な吸音性が得られる樹脂発泡成形体を効率よく製造することができなかった。

【0004】

特許文献1には、スキン層、低発泡層、高発泡層の少なくとも3種類の層をこの順に含有した熱可塑性樹脂発泡成形体が記載されている。同文献の段落0015では、高発泡層部分の拡大写真について、低発泡層に接する部分の0.5mm角に相当する領域を取り、この領域に含まれる気泡とその大部分が0.5mm角の領域に含まれる気泡についてそれぞれの厚み方向の径(Da1)と該厚み方向と垂直な方向の径(Da2)を測定し、個数平均値を算出することにより求めることが記載されている。

同熱可塑性樹脂発泡成形体は、0.5mm角の領域に含まれる気泡から径Da1,Da2を求めており、気泡の最大長径が0.5mm程度と小さい気泡を多数有するものである。このため、発泡成形体内部の通気性が無く、自動車の内装材としての触感が良好であるとは言えないうえ、吸音性が高いとは言えなかった。

【0005】

特許文献2には、内在するセルが厚み方向に紡錘状に延びたポリオレフィン発泡体からなるクッション層と表面層とを含む衝撃吸収床材が記載されている。

同衝撃吸収床材も、アスペクト比の平均値が1.1〜4と、特許文献1記載の熱可塑性樹脂発泡成形体よりも小さいため、最大長径が1mmに達するような非常に細長いセルは存在しない。また、同公報図1(b)に示すように、セルどうしが連通していないため、床材内部の通気性が無く、内装材としての触感が良好であるとは言えないうえ、吸音性も高いとは言えなかった。

【0006】

本発明は、吸音性の良好な樹脂発泡成形体の製造効率を向上させることを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、互いに近接および離反可能な一対の成形型を所定の近接位置に近接させたときに形成されるキャビティに発泡剤を含む樹脂成形材料を充填した後、前記一対の成形型を所定の離間位置まで離間させて前記キャビティを拡張させることにより該キャビティ内の樹脂成形材料に発泡セルを形成させて樹脂発泡成形体を成形する樹脂発泡成形体の製造方法であって、前記成形型の少なくとも一方の成形面に一般面と該一般面より高温となる昇温部とを少なくとも設け、前記一対の成形型を離間させることにより前記一般面に接した表面に非発泡のスキン層を形成しながら前記昇温部に接した表面に開孔を形成して前記樹脂発泡成形体を成形することを特徴とする。

また、本発明の樹脂発泡成形体は、前記一対の成形型を離間させることにより前記一般面に接した表面に非発泡のスキン層を形成しながら前記昇温部に接した表面に開孔を形成して成形したことを特徴とする。

【0008】

樹脂成形材料を充填したキャビティを形成する一対の成形型が離間するとき、成形型の一般面に接した樹脂成形材料の表面は冷却されて非発泡のスキン層が形成され、該一般面よりも高温の昇温部に接した樹脂成形材料の表面は開孔が形成される。これにより、後加工で樹脂発泡成形体の表面に開孔を形成する必要が無く、成形と同時に樹脂発泡成形体の表面に開孔が形成される。ここで、樹脂発泡成形体へ向かう音は、樹脂発泡成形体の開孔に進入して吸音される。従って、成形と同時に良好な吸音性を有する樹脂発泡成形体が得られ、良好な吸音性を有する樹脂発泡成形体の製造効率が向上する。

なお、成形型の成形面に温度を変えることなく凹部と凸部とを設けると、キャビティに充填された樹脂成形材料内で成形面の凹部に対応する内部の位置の温度が成形面の凸部に対応する内部の位置の温度よりも高くなる結果、樹脂発泡成形体の内部に空洞が形成される。しかし、凹部に接した表面にも凸部に接した表面にもスキン層が形成されてしまう。本発明では、成形型の離間と同時に昇温部に接した表面へ強制的に開孔が形成されるので、成形と同時に良好な吸音性の樹脂発泡成形体が得られ、製造効率が向上する。

【0009】

上記昇温部は、一対の成形型の一方にのみ設けてもよいし、両方の成形型に設けてもよい。前記昇温部を成形型に複数設けると、樹脂発泡成形体へ向かう音波のうち開孔に進入する割合が多くなるので、樹脂発泡成形体の吸音性が向上する。各昇温部は、独立した部材でも成形型の一部でもよく、単一の部材で構成されても複数の部材で構成されてもよい。

前記昇温部が断熱構造で一般面から断熱されると、昇温部から一般面への熱の移動が抑えられるので、昇温部が高温に維持され安定して樹脂発泡成形体に開孔が形成される。むろん、前記昇温部は一般面と接して設けられてもよく、この場合、昇温部に断熱材等を用いることができる。

前記昇温部は、一般面と面一でもよいが、一般面よりも前記キャビティに向けて突出させた形状としてもよい。すると、より確実に開孔が樹脂発泡成形体に形成される。

前記昇温部は、位置が固定されてもよいし、移動可能にされてもよい。

前記昇温部は、加熱機構により一般面より高温に加熱されてもよい。すると、昇温部が安定して高温に維持され安定して樹脂発泡成形体に開孔が形成される。むろん、前記昇温部は、加熱機構により加熱されなくても、高温の樹脂成形材料から熱を供給されて高温になるので、樹脂発泡成形体に開孔が形成される。

なお、昇温とは、温度が上がる意味であり、加熱機構等により積極的に温度を上げる意味でもよいし、加熱機構を用いずに高温の樹脂成形材料の熱により自然と温度が上がる意味でもよい。

【0010】

上記一般面は、冷却機構により樹脂成形材料の融点より低い温度に冷却されてもよい。すると、一般面が安定して昇温部より低温に維持され安定して樹脂発泡成形体にスキン層が形成される。むろん、前記一般面は、冷却機構により冷却されなくても、外気で成形型が冷却されると昇温部より低温となるので、樹脂発泡成形体にスキン層が形成される。

上記成形型の成形面には、一般面と昇温部とだけを設けてもよいし、一般面と昇温部とを断熱する断熱構造等、一般面と昇温部以外の構成を設けてもよい。

また、一般面を冷却する冷却機構や、昇温部を加熱する加熱機構や、昇温部をスライド駆動するスライド駆動機構なども用いて樹脂発泡成形体を成形してもよい。

上述した各場合も、特許請求の範囲に含まれる。

【発明の効果】

【0011】

請求項1に係る発明によれば、吸音性の良好な樹脂発泡成形体の製造効率を向上させることが可能になる。

請求項2に係る発明では、樹脂発泡成形体に向かう音が開孔から空洞へ進入して吸音されるので、製造される樹脂発泡成形体の吸音性を向上させることが可能になる。

請求項3、請求項4、請求項6、請求項7に係る発明では、より確実に樹脂発泡成形体の表面に開孔を形成することができ、製造される樹脂発泡成形体の吸音性をさらに向上させることが可能になる。

【0012】

請求項5に係る発明では、さらに確実に樹脂発泡成形体の表面に開孔を形成することができ、製造される樹脂発泡成形体の吸音性をさらに向上させることが可能になる。

請求項8に係る発明では、成形型の離間と同時に昇温部がキャビティに向けてスライドして樹脂成形材料の表面に開孔を形成するので、表面に開孔を有する樹脂発泡成形体の製造効率を向上させることが可能になる。

【0013】

請求項9に係る発明では、より安定した形状の開孔を表面に有する樹脂発泡成形体を得ることが可能になる。

請求項10に係る発明では、良好な製造効率にて吸音性の良好な樹脂発泡成形体を得ることが可能になる。

【発明を実施するための最良の形態】

【0014】

以下、下記の順序に従って本発明の実施の形態について説明する。

(1)樹脂発泡成形体の製造方法:

(2)変形例:

【0015】

(1)樹脂発泡成形体の製造方法:

図1は本発明の一実施形態に係る樹脂発泡成形体M10の製造方法を模式的に示す図、図2は本製造方法に用いられる樹脂発泡成形体の製造装置10を模式的に示す図、図3は成形型20に断熱材26と昇温部材24を取り付ける様子を示す分解斜視図、図4は所定の近接位置L1にあるときにキャビティC1を形成する成形型20,30の要部を垂直断面にて示す図、図5は成形型20の移動量を示すタイミングチャート、図6は樹脂発泡成形体の一般部M10aの構造を垂直断面にて示す図、図7はキャビティに充填された樹脂成形材料M1の変化を示す断面図、図8は本発明の一実施形態に係る樹脂発泡成形体M10の一部の平面および垂直断面を示す図、図9は本樹脂発泡成形体M10を適用した自動車用内装材の外観を示す斜視図である。

本樹脂発泡成形体M10は、吸音パネル等、自動車の内装材等に用いられる。

【0016】

本製造方法では、互いに近接および離反可能な一対の成形型20,30を所定の近接位置L1に近接させたときに形成されるキャビティC1に発泡剤を含む樹脂成形材料M1を充填した後、前記一対の成形型20,30を所定の離間位置L2まで離間(コアバック)させて前記キャビティC1を拡張させることにより該拡張したキャビティC1内の樹脂成形材料に霜柱状の発泡セルM13を形成させて樹脂発泡成形体M10を成形する。成形体M10は、平板状、曲板状、シート状、等、薄く広がった形状に形成され、該成形体の表面は、平面形状、曲面形状、凹凸形状、等、様々な形状とすることができる。

ここで、近接位置L1にあるときの一対の成形型20,30の間の距離d1は、1.0〜10.0mmとされている。距離d1を下限以上にすると厚み方向(離間方向D1)の途中で発泡セルが切断されず霜柱状発泡セルが厚み方向へ十分に長くなって内部の通気性が大きくなることにより良好な吸音性が得られ内装材として良好な弾性かつ良好な触感が得られる点で好ましく、距離d1を上限以下にすると樹脂発泡成形体が固くなりすぎないとともに霜柱状発泡セルが厚み方向へ十分に長くなって内部の通気性が大きくなることにより良好な吸音性が得られ良好な弾性かつ良好な触感が得られる点で好ましいためである。また、近接位置L1から離間位置L2までの離間距離(コアバック距離)d2は、1.0〜50.0mmとされ、より好ましくは4.0〜20.0mmとされる。距離d2を下限以上にすると離間方向D1において発泡セルが1.0mm以上と十分に長くなって霜柱状発泡セルの部分の通気度が大きくなることにより良好な吸音性が得られる点で好ましく、距離d2を上限以下にすると厚み方向の途中で発泡セルが切断されないことにより内装材として良好な弾性かつ良好な触感が得られる点で好ましいためである。なお、樹脂発泡成形体M10の厚みd3は、d1+d2となる。本製造方法では、表面に非発泡のスキン層M16を形成しながら、一対の成形型20,30の離間方向D1へ前記離間距離d2以下の範囲内で1.0mm以上となるように気泡を連続させて霜柱状に発泡セルM13を伸長させて、樹脂発泡成形体M10を成形する。

ここで、成形型20,30の少なくとも一方の成形面21,31には、一般面(23)と、該一般面より高温となる昇温部(24)とを少なくとも設けている。そして、本製造方法は、一対の成形型20,30を離間させることにより一般面23に接した表面(一般面M10b)に非発泡のスキン層M16を形成しながら昇温部24に接した表面に通気孔(開孔)を形成して、樹脂発泡成形体M10を成形する。

【0017】

本樹脂発泡成形体を成形するのに適する成形装置としては、公知のインラインスクリュー式の射出成形機を用いることが可能であり、形態(堅型、横型)や駆動方式(油圧式、電動式等)は問わない。

図2は、本樹脂発泡成形体を成形するための発泡射出成形機の一例を示している。発泡射出成形機10は、成形材料投入ホッパ13、ガス貯留タンク14、樹脂成形材料の押出方向を軸とした円筒形状の外筒部材15、該外筒部材に挿入されたスクリュー16、外筒部材15の途中に付設されたガス注入装置17、スクリュー16を回転駆動する図示しないモータ、雄型とされた移動型20、雌型とされた固定型30、冷却機構40、等を備え、部材13〜16,20,30の主要部は金属製とされている。スクリュー16のL/D比は、例えば、20程度とすることができる。外筒部材15の先に取り付けられる成形型20,30は、雌雄対の金型とされ、型締め状態で密閉された所要のキャビティC1を形成する。ガス注入装置17は、例えば、不活性ガスの注入圧力を一定圧力に制御する。

発泡射出成形機10は、射出口15aから液状(溶融状態を含む)の樹脂成形材料をキャビティC1に射出し、雌型30から雄型20を所定の離間位置まで離間させてキャビティC1内の樹脂成形材料を発泡させ、該樹脂成形材料を固化または硬化させて成形することにより、樹脂発泡射出成形体M10を形成する。そして、金型20,30を開けて成形体M10を取り出すことにより、樹脂発泡射出成形体の製造の1サイクルが終了する。

なお、移動型20を雌型にし、固定型30を雄型にしてもよい。また、成形型20のみをスライド動作可能にする以外にも、射出口が形成された成形型30もスライド動作可能にしてもよいし、該成形型30のみスライド動作可能にしてもよい。さらに、成形型20として、スライドコアを用いた金型を用いてもよい。

【0018】

図4に示すように、移動型20には、一般部22、昇温部材(昇温部)24、断熱材(断熱構造)26、が設けられている。移動型20の成形面21には、一般部の一般面23、昇温部材24の本体部24a、断熱材26のキャビティ側面26c、が設けられていることになる。固定型30は、一般部32のみからなる。むろん、図10に示すように固定型30にも昇温部24や断熱構造26を設けてもよいし、固定型のみ昇温部や断熱構造を設けてもよい。

移動型の一般部22と固定型30の材質には、S50C鋼(47W/m/K)、S50C鋼(59W/m/K)、SKD61鋼(43W/m/K)、等を用いることができ、例えば熱伝導率40〜400W/m/Kの材料を用いることができる。

図3に示すように、移動型の成形面21には、断熱材26を挿入して取り付けるための略円錐台状の断熱材取付孔21aが昇温部材24の数に合わせて形成されている。

【0019】

昇温部を構成する昇温部材24の材質には、アルミニウムや銅等の金属、等の熱伝導率の高い材質を用いることができ、例えば熱伝導率200〜400W/m/Kの材料を用いることができる。複数設けられる場合の昇温部材24の分散密度は、樹脂発泡成形体に形成される通気孔の密度に影響し、樹脂発泡成形体に必要な通気孔の分散密度で定められ、例えば0.1〜3.0個/cm2とすることができる。昇温部材24は、キャビティ側に突出する本体部24aと、断熱材26に埋め込まれる根部24bとから構成され、概略、段付き円柱状に形成されている。本体部24aは、略円柱状に形成され、円柱の角部を面取りした形状とされている。根部24bは、本体部24aよりも細い略円柱状に形成され、円柱の角部を面取りした形状とされている。むろん、本体部や根部の形状には、面取りしていない円柱形状、先端を尖らせた形状、テーパーをつけた形状、等、様々な形状が考えられる。

なお、本体部24aにおける根部側の角部はアンダーカット形状と呼ばれる面取りしたテーパー形状とされているが、このようなテーパー形状を有していても、成形された樹脂発泡成形体を型から抜き取ることができる。むろん、昇温部材の本体部をアンダーカット形状にしないようにしてもよいし、本体部のアンダーカット形状の部分を断熱材に埋め込むようにしてもよい。

本体部24aの直径d11は、樹脂発泡成形体に形成される通気孔(開孔)M16aの径、ひいては樹脂発泡成形体の吸音特性に影響を与えるものであるが、通気孔を確実に形成する観点から、例えば、0.5〜10.0mm、1.0〜8.0mm、2.0〜6.0mmとすることができる。本体部24aの高さh1(昇温部24における一般面23からキャビティC1に向けて突出した長さ)は、樹脂発泡成形体の吸音特性に影響を与えるものであるが、例えば、1.0〜10.0mm、4.0〜8.0mm、成形型が所定の近接位置L1にあるときのキャビティC1の厚みd1(対向する成形面の間隔)の10〜100%、とすることができる。ここで、h1≦d1とするのは、本体部24aの先端部24cと固定型の成形面31との干渉を防ぐためである。また、スキン層M16を貫通して発泡層M12へ繋がるように通気孔M16aを形成する観点からは、高さh1を樹脂発泡成形体に形成されるスキン層M16の厚みd4以上にするのが好ましい。なお、h1=d1とすると、樹脂発泡成形体に厚み方向D1へ貫通する貫通孔が形成され、他の吸音材と重ねて複合的な吸音構造体を形成することが可能になる。

【0020】

根部24bの直径d12は、例えば、1.0〜10.0mm、4.0〜8.0mmとすることができる。図の例では、d12<d11とした例を示している。根部24bの深さh2(昇温部24における一般面23から一般部22へ向けて突出した長さ)は、例えば、1.0〜10.0mm、4.0〜8.0mm、移動型20の離間方向D1の厚みの10〜100%、とすることができる。

【0021】

断熱構造を構成する断熱材26の材質には、セラミック、ポリカーボネート樹脂、等の熱伝導率の低い材質を用いることができ、例えば熱伝導率0.1〜50W/m/Kの材料を用いることができる。また、加熱機構で加熱することなく高温の樹脂成形材料からの熱のみで昇温部を高温に維持する観点からは、断熱材の熱伝導率を一般部22の熱伝導率の1/2以下にするのが好ましい。さらに、断熱材の熱伝導率を昇温部24の熱伝導率の1/2以下にするのが好ましい。断熱材26は、キャビティ側面26cが一般部側面26dより広くされた略円錐台状に形成され、昇温部材の根部24bを挿入して取り付けるための略円柱状の昇温部取付孔26aがキャビティ側面26cに形成されている。ここで、昇温部取付孔26aの内周面は根部24bの外周面に合わせた形状とされ、断熱材26の外周面26bは断熱材取付孔21aの内周面に合わせた形状とされている。

断熱材26における昇温部取付孔26aが形成された部分の厚みh3は、例えば、移動型20の離間方向D1の厚みから根部24bの深さh2を差し引いた長さ以下で0.5〜10.0mmとすることができる。根部24bの周囲における断熱材26の最小の厚みは、図4の(d13−d12)/2であり、例えば、隣り合う根部24bの間の距離d14以下で0.5〜10.0mmとすることができる。なお、断熱材26のキャビティ側面の直径は例えば2.0〜15.0mmとすることができ、断熱材26の一般部側の直径はキャビティ側面の直径未満で例えば2.0〜9.0mmとすることができる。

なお、断熱構造には、一般面23と昇温部24とを隔てる空洞層、この空洞層と断熱材との組み合わせ、等も考えられる。

【0022】

図3に示すように、各断熱材取付孔21aに各断熱材26を挿入して例えば接着剤により接着して固定し、当該各断熱材の昇温部取付孔26aに各昇温部材の根部24bを挿入して例えば接着剤により接着して固定すると、移動型の成形面21が形成される。なお、断熱材取付孔21aの内周面と断熱材の外周面26bとにお互い螺合するねじを形成すれば、断熱材26を断熱材取付孔21aに螺合して固定することができる。また、昇温部取付孔26aの内周面と根部24bの外周面とにお互い螺合するねじを形成すれば、昇温部材24を昇温部取付孔26aに螺合して固定することができる。

【0023】

昇温部24を成形面21に多数設ける場合、一般的には樹脂発泡成形体において周縁となる部分を除く全面に対して均一に分散して配置すると樹脂発泡成形体に良好な吸音性が得られるが、内装材の形状により偏在させて配置してもよい。例えば、自動車の乗員の耳に近い位置となる部分に昇温部を多く配置したり、音波の侵入してくる側となる部分に昇温部を多く配置したりすることが考えられる。また、各昇温部を縦横整然と並べるより図8に示すように千鳥状に各通気孔M16aが形成されるよう各昇温部を千鳥状に並べる方が樹脂発泡成形体の剛性を高くすることができると考えられる。

樹脂発泡成形体M10に多数形成する通気孔M16aの径(直径d21)としては、0.5〜10mmが好ましく、1.0〜8.0mmがより好ましく、2.0〜6.0mmがさらに好ましい。径を前記下限以上にすると音波が通気孔内へ進入しやすくなって良好な吸音性が得られる点で好ましく、径を前記上限以下にすると吸音パネルについて良好な剛性が得られる点で好ましいからである。なお、通気孔が昇温部材の本体部24aと同じ径となる場合には本体部の径d11を所望の通気孔の径d21にすればよく、通気孔が本体部24aより小さい径になる場合にはその程度に応じて本体部の径d11を所望の通気孔の径d21より大きくすればよく、通気孔が本体部24aより大きい径になる場合にはその程度に応じて本体部の径d11を所望の通気孔の径d21より小さくすればよい。

【0024】

樹脂発泡成形体M10の厚み方向D1へ該方向D1とは垂直な面PL1上に投影したときの成形体M10の投影面積S1に対する通気孔M16aの投影面積の総面積S2をスキン層の開口率p=(S2/S1)と呼ぶことにすると、開口率pとしては、百分率で3〜50%が好ましく、10〜40%がさらに好ましい。開口率を下限以上にすると音波が通気孔を十分に通過して良好な吸音性が得られる点で好ましく、開口率を上限以下にすると吸音パネルについて良好な剛性が得られる点で好ましいからである。なお、各通気孔M16aの直径をd21、スキン層片面に形成された通気孔M16aの数をn1とすると、p=n1×π(d1/2)2/S1である。

吸音率のピークは、開口率pが大きくなると高周波側にシフトする。また、同じ開口率でも、吸音率のピークは、通気孔の径が小さくなると高周波側にシフトし、発泡層が薄くなると高周波側にシフトし、スキン層が薄くなると高周波側にシフトする。従って、これらを昇温部の大きさや数や配置などで調節することにより、樹脂発泡成形体の用途や配設位置に合わせて通気孔の態様を最適化することができる。

【0025】

本成形機10は、移動型の一般部22と固定型30とから熱を奪うことにより一般面23,33を樹脂成形材料M1の融点より低い温度に冷却する冷却機構40を備えている。なお、樹脂成形材料の融点は、JIS K6900に規定される溶融温度のように、特定の試験条件のもとで測定する際に加熱により半結晶質重合体の中で結晶性が見えなくなる温度で定義することができる。図1と図2に示す成形機10では、移動型の一般部22の内部と固定型30の内部とに冷却通路41が形成され、送液機構42により冷却通路41内に冷却水等の冷却液(冷却媒体)を通過させる冷却機構40が示されている。むろん、冷却機構は、樹脂成形材料の融点より低い温度の空気で移動型の一般部と固定型とを空冷する機構、等でもよい。また、移動型の一般部と固定型とが自然に空冷される場合、積極的に冷却する冷却機構を設けなくてもよい。

一般面23,33の温度は、樹脂成形材料の融点や求められる樹脂発泡成形体の性質等に応じて決定すればよく、例えば、樹脂成形材料の融点より低い温度で30〜80℃とすることができる。また、一般面23に接する表面でスキン層を確実に形成し昇温部24に接する表面に通気孔を確実に形成する観点からは、一般面23の温度を昇温部24の温度よりも20℃以上低い温度とするのが好ましい。

【0026】

樹脂成形材料M1を構成する樹脂としては、加熱して溶融させることができる観点から熱可塑性樹脂(合成樹脂の一種)が好ましいが、フェノール樹脂やユリア樹脂等の各種熱硬化性樹脂(合成樹脂の一種)、合成樹脂にゴム成分等の軟質成分を配合してエラストマー的な性質を高めた改質樹脂、等を用いることができる。

熱可塑性樹脂としては、オレフィン系樹脂やオレフィン系熱可塑性エラストマー等を用いることができ、単独重合体でも、2種以上のモノマーを共重合させた共重合体でも、オレフィンと不飽和カルボン酸とを共重合させた共重合体でも、これらの組み合わせでもよく、具体的には、ポリプロピレン、ポリエチレン、アクリロニトリルブタジエンスチレン樹脂(ABS樹脂)、ポリエチレンテレフタレート(PET)、ポリアミド、ポリスチレン、これらの組み合わせ、これらの樹脂にゴム成分を配合した改質樹脂、等を用いることができる。

溶融可能な樹脂成形材料の融点は、例えば100〜300℃とされるが、成形型の一般面23,33に接した表面にスキン層を形成する観点から、前記一般面23,33の温度よりも高温が好ましく、前記一般面23,33の温度より20℃以上高い温度がより好ましい。

【0027】

樹脂成形材料M1に含ませる発泡剤としては、常温1気圧で気体の不活性ガスや揮発性有機化合物等の物理発泡剤、加熱により分解または反応してガスを発生する化学発泡剤、これらの組み合わせ、を用いることができる。発泡剤に不活性ガスを用いると、樹脂と反応せず、樹脂を劣化させることがないので好ましい。不活性ガスとしては、二酸化炭素、窒素、アルゴン、ヘリウム、ネオン、これらの組み合わせ、等を用いることができる。揮発性有機化合物としては、ブタンやペンタン等の炭化水素を発生させる揮発性発泡剤等を用いることができる。化学発泡剤としては、炭酸アンモニウムや炭酸水素ナトリウム等の炭酸ガス等を発生させる無機系発泡剤、ポリカルボン酸やアゾ化合物等の有機化合物のガスを発生させる有機系発泡剤、等を用いることができる。

【0028】

ここで、不活性ガスに造核剤を併用すると、造核剤が適度な核形成材となって、気泡が適度に緻密かつ均一に形成され、より高い吸音性を維持しながら内装材としての触感の良好な樹脂発泡成形体を形成することができる。造核剤を含まない樹脂成形材料に対する造核剤の添加割合は、物理発泡剤を発泡させる核として機能する配合割合であればよく、例えば、造核剤を含まない樹脂成形材料100重量部に対して1重量部以上50重量部未満(より好ましくは1〜20重量部)の範囲内とすることができる。また、造核剤として化学発泡剤を用いる場合、化学発泡剤は不活性ガスの発泡を補助する機能を有する。なお、造核剤の配合割合を調整することにより、発泡セルの緻密度を調節し、吸音性を調節することができる。また、樹脂成形材料に注入する不活性ガスの圧力は、0.5〜20MPaが好ましく、1.0〜7.0MPaがさらに好ましい。不活性ガスの圧力を前記下限以上にすると、樹脂成形材料に対する不活性ガスの溶解量が十分となり、高発泡倍率の樹脂発泡成形体が得られる点で好ましい。一方、不活性ガスの圧力を前記上限以下にすると、不活性ガスの無駄が無くなり、ガス注入装置や金型に汎用品を用いることができる結果安価になるので好ましい。

【0029】

樹脂成形材料M1を樹脂と発泡剤のみで構成してもよいが、樹脂成形材料M1に添加剤を含ませてもよい。添加剤としては、タルク等の充てん材、核剤、顔料、滑剤、酸化防止剤、熱安定剤、紫外線吸収剤、帯電防止剤、これらの組み合わせ、等を用いることができる。樹脂成形材料中の各材料の配合割合は、樹脂の性質を十分に残す観点からは、樹脂を50重量%以上(好ましくは65重量%以上)、添加剤を50重量%未満(好ましくは35重量%未満)とすることができる。

樹脂成形材料にタルクを含ませると発泡セルを小さくさせることができ、タルクの配合量を多くするほど発泡セルを小さくすることができる。そこで、樹脂成形材料に含まれるタルクの重量比を調整することにより、発泡セルの大きさを調節して樹脂発泡成形体を成形することができる。従って、タルク量を調整することにより、樹脂発泡成形体の吸音性を調節することができる。

【0030】

本樹脂発泡成形体M10の一般部M10aは、移動型の一般面23に対応する位置に形成され、成形型の一般面23,33に接触した両側の表面に非発泡のスキン層M16,M16が形成され、両スキン層M16,M16に挟まれた内部が発泡層M12とされる。

スキン層M16は、液状の樹脂成形材料よりも温度の低い一般面23,33に接した部分の樹脂成形材料が早く温度低下して発泡せずに固化することにより、非発泡の状態で形成される。

スキン層の厚みd4は、樹脂成形材料の温度、一般面23,33の温度、成形型20,30の離間のタイミングで制御される。樹脂成形材料の温度や成形型の成形面の温度を低くするか成形型の離間のタイミングを遅くするとスキン層が厚くなり、樹脂成形材料の温度や成形型の成形面の温度を高くするか成形型の離間のタイミングを早くするとスキン層が薄くなる。スキン層の厚みd4は、成形型20,30の間の距離d1の半分未満の範囲内で0.1〜1.0mmが好ましい。厚みd4が前記下限以上になると内装材として良好な弾性かつ良好な触感が得られ、厚みd4が前記上限以下になると樹脂発泡成形体が固くなりすぎず良好な弾性かつ良好な触感が得られる点で好ましいためである。

【0031】

発泡層M12には、一般面23に対応する位置にて離間方向D1へ離間距離d2以下で1.0mm以上気泡を連続させて霜柱状に伸長した発泡セルM13が形成される。

図6を参照して説明すると、一般面23に対応する位置でコアバックの初期に生じた樹脂成形材料中の多数のミクロな気泡は、成形型の離間および発泡剤の発泡作用により離間方向D1へ伸長し、略離間方向に隣接する他の気泡との間に連結口M13aが生じ、離間方向へ柱状につながっていく。図の例では、気泡a1,a2,a3,a4が離間方向へ連通して柱状の連続セルが形成されていることが示されている。一方、離間方向とは垂直な方向D2へは、隣接する他の気泡の存在により成長が抑えられるが、セルの壁が薄くなることにより隣接する他の気泡との間に連結口M13bが生じる。その結果、離間方向D1へ伸長した霜柱状の発泡セルM13が形成される。図の例では、気泡a2と気泡b2とが連通し、気泡a1と気泡c1とが連通して、発泡セルが霜柱状に組織化されていることが示されている。

発泡セルM13は、離間方向の長さd5が上記垂直方向D2における柱状の各セルの径に対して極めて大きく、楕円体ないし紡錘体という概念とは異なる形状になっている。ここで、発泡セルの離間方向の長さd5は、連通した気泡の中で離間方向D1へ最も長い部分の長さ、すなわち図において連通した気泡の中で最も上側となる上下方向の位置と最も下側となる上下方向の位置との上下方向の差の長さをいうものとする。また、上記垂直方向D2の断面で見ると、気泡a1,a2,a3,a4のように気泡が千鳥状につながっていく結果、セルの断面はジグザグとなり、円形ないし楕円形という概念とは異なる形状になる傾向がある。なお、発泡セルは、発泡層の両側にある両スキン層に繋がる長さとなることもある。

【0032】

一般面23に対応する位置の発泡層M12は、霜柱状の発泡セルM13が形成される結果、離間方向とは垂直な方向D1へ通気性を有するように形成される。ここで、前記垂直方向D2へ厚み5.0mmとなるように切断したときのJIS L1096のフラジール形法による通気度が0.4cc/cm2/sec以上となるように発泡層を形成すると、高い吸音性の樹脂発泡成形体が得られる。ここで、発泡層の前記垂直方向D2の通気度を大きくするには、例えば、発泡セルM13を離間方向D1へ長くすればよく、成形型の離間距離d2を長くすればよい。また、成形型の離間距離d2を調整することにより、発泡層の前記垂直方向D2の通気度を調節することができる。

さらに、発泡層の密度が0.03〜0.5g/cm3となるように樹脂発泡成形体を成形すると、厚み方向への圧縮力に対して座屈しにくく内装材として良好な弾性かつ良好な触感を得るとともに高い吸音性を得ることが可能になる。ここで、発泡層の密度を小さくするには、例えば、発泡セルM13を離間方向D1へ長くすればよく、成形型の離間距離d2を長くすればよい。また、成形型の離間距離d2を調整することにより、発泡層の密度を調節することができる。なお、発泡倍率は、近接位置にあるときの一対の成形型の間の距離をd1、離間距離をd2として、(d1+d2)/d1とする。求められる発泡倍率と樹脂成形材料の密度とスキン層の厚みd4とから発泡層の密度のおおよそを求めることができるので、発泡倍率と樹脂成形材料の密度とスキン層の厚みd4をみて発泡層の密度を調節することができる。

【0033】

なお、発泡層M12においてスキン層M16,M16に接触する表面側の部分に、離間方向D2へ短い発泡セルを有する中間層が形成されてもよい。中間層の発泡セルは、隣接する気泡が連結も連通もしていない独立セルでもよい。

【0034】

次に、図1と図5を参照して、本樹脂発泡成形体の製造方法の各ステップを、キャビティ内の樹脂成形材料の状態の変化と併せて説明する。なお、樹脂成形材料を構成する樹脂として、熱可塑性樹脂を用いるものとする。

【0035】

まず、図1の上段に示すように、型開き状態にある雌雄対の成形型20,30を閉じ、キャビティC1を形成する(図5のタイミングt1〜t2)。このとき、成形型20は所定の近接位置L1にあり、成形型20,30間の距離はd1とされている。また、発泡剤を含む樹脂成形材料M1は融点MP以上の高温の液状とされ、成形型20,30は融点MPより低い温度(例えば30〜80℃)にされる。なお、樹脂成形材料を融点以上に加熱して溶融状態にすれば、高温の液状にすることができる。例えば、熱可塑性樹脂に融点160℃のポリプロピレンを用いる場合、樹脂成形材料を170〜230℃程度に加熱してポリプロピレンを溶融させる。

次に、図1の中段に示すように、溶融状態の樹脂成形材料M1を、射出圧100〜200MPa、充填時間0.5〜5秒でキャビティC1内に射出して、金型20,30内に充填する(図5のタイミングt2〜t3)。射出圧、充填時間は、主に射出する樹脂成形材料の量、すなわち、樹脂発泡成形体の大きさによって増減する。充填された樹脂成形材料は、キャビティ内に突出した昇温部材の本体部24aの周囲にも回り込み、該本体部を覆う。ここで、昇温部材24は、断熱材26で一般面23から断熱されて冷却が防がれ、高温の樹脂成形材料から熱を供給されて該樹脂成形材料の温度に近づく。継続的なバッチ成形の結果、昇温部材24の温度は、一般面23,33の温度より例えば20〜200℃程度高い状態が維持される。

【0036】

図7の上段に示すように、キャビティC2に充填された樹脂成形材料M1について、便宜上、所定の温度(例えば、樹脂成形材料が固化する温度)以下の低温領域R1,R2と、該所定の温度より高温の高温領域R3(図中、点を付した領域)とに領域分けすることにする。樹脂成形材料の温度分布は、一般面23に対応する位置では表面側の低温領域R1,R2に高温領域R3が挟まれた分布となり、昇温部材24に対応する位置では該昇温部材に高温領域R3が接した分布となる。

このように、移動型の一般部22と固定型30の温度が低いため、成形型の一般面23,33に接した部分の樹脂成形材料は、先に冷却されて固化し、型20,30の間の距離d1の半分未満の範囲内で0.1〜1.0mmの非発泡のスキン層として形成される。また、スキン層よりも内側にある樹脂成形材料は、溶融状態を維持している。一方、昇温部材24に接した樹脂成形材料は、冷却が遅れ、はっきりとしたスキン層が形成されない状態が維持される。

【0037】

樹脂成形材料を射出すると、ミクロな気泡が複数生じ始める。樹脂成形材料に造核剤を含ませた場合、造核剤が核形成材となり、溶融状態の樹脂成形材料の中で造核剤を中心として不活性ガスが集結し、等方性の球形に近い形で径が0.1mm未満のミクロな気泡が多数生じ始める。この段階が、初期発泡段階である。

成形型20,30を近接位置L1で保持する時間T1(図5のタイミングt3〜t4)は、1〜10秒が好ましく、3〜7秒がさらに好ましい。保持時間T1を3秒以上にすると樹脂成形材料の粘度が適度に高くなって一般面23に対応する位置にて離間方向D1の途中で発泡セルが切断されにくくなり、保持時間T1を前記上限以下にすると固化による発泡不足が生じなくなる。なお、樹脂成形材料の温度や成形型の温度が低い場合や成形型20を離間させる速度(離間速度)を遅くする場合には、樹脂の粘度が上がり過ぎないように保持時間T1を短くすればよい。成形型が近接位置に保持されると、その間に、スキン層が形成され、スキン層より内側の樹脂成形材料の温度が低下して剪断粘度が上昇する。

【0038】

タイミングt4の後、図1の下段に示すように、雌雄の成形型20,30を所定の離間位置L2まで相互に離間させ、キャビティC1の容積を拡張させる(図5のタイミングt4〜t5)。すると、初期発泡段階で樹脂成形材料内に形成された複数のミクロのセルは、成形型の離間に伴って離間方向D1にのみ伸長されて、略離間方向に隣接する他の気泡と連通するとともに離間方向とは垂直な方向D2へも隣接する他の気泡と一部連通する。その結果、図7の下段に示すように、一般面23に対応する位置では、離間方向D1へ伸長した霜柱状の発泡セルM13を有する発泡層M12が表面のスキン層M16,M16どうしの間に形成され、該発泡層が離間方向とは垂直な方向D2へ通気性を有するように形成される。一方、昇温部材24に対応する位置では、高温領域R3が広い結果、樹脂成形材料の種類や温度や上記タイミングt1〜t5や成形型の離間距離等により形状は異なるものの、発泡セルが途中で切断されて空洞M15が内部に形成される。また、昇温部材24に接した樹脂成形材料の温度は一般面23に接した樹脂成形材料の温度よりも高く(例えば20℃以上高く)、粘度が低い(例えば剪断粘度が101〜103Pa・s)ため、スキン層M16を貫通して空洞M15へ繋がるように通気孔M16aが形成される。

上記空洞M15は、通常、略卵形となり、例えば、長径が離間距離d2の80〜100%程度、短径が昇温部材の本体部24aの径d11の100〜150%程度になる。短径がd11以上となるのは、昇温部材の本体部の周囲で発泡セルの壁が切れるためと推察される。なお、隣接する昇温部材により形成される隣接した空洞どうしが一部繋がってもよい。空洞M15は、音波を樹脂発泡成形体M10の内部に取り込んでエネルギーを吸収するための構造とされる。そこで、吸音性能を最適にする大きさおよび形状の空洞M15が形成されるように昇温部の構造を設定すればよい。

上記離間段階の際、成形型20の離間速度V1は、1〜100mm/秒が好ましく、10〜60mm/秒がさらに好ましい。離間速度V1を前記下限以上にすると発泡が起こらないような現象が生じないためであり、離間速度V1を前記上限以下にすると霜柱状発泡セルの組織が崩れる現象が生じないためであるとともに汎用的な射出成形機を用いることができる結果安価な射出成形機で済むためである。なお、近接位置L1から離間位置L2まで離間する時間は、0.02〜3秒程度とされる。

【0039】

上記離間段階(成形型20,30を離間させているとき)で、キャビティ内でスキン層よりも内側にある樹脂成形材料の温度(例えばキャビティの中心の温度)を試験温度とした該樹脂成形材料の溶融張力は、0.1〜30gfであるのが好ましく、0.2〜1.0gfであるのがさらに好ましい。ただし、樹脂成形材料の溶融張力は、JIS K7199に準拠した(株)東洋精機製作所製のキャピラリーレオメータ「キャピログラフ1C型」を用い、シリンダの下端に直径1.0mmのキャピラリーを装着して、前記試験温度にした樹脂成形材料をシリンダ内に充填し、キャピラリーレオメータのピストンを降下速度10mm/minで降下させてシリンダ内の樹脂成形材料をキャピラリーから糸状に押し出し、同時に、押し出された樹脂成形材料を5.0m/minの引き取り速度で引き取る際に測定される溶融張力とする。樹脂成形材料が熱可塑性の材料である場合、樹脂成形材料を加熱して溶融させ、成形型20,30が近接位置L1にあるときのキャビティに溶融状態の樹脂成形材料を射出して、成形型20,30を離間させるときにキャビティ内にある樹脂成形材料の中で最も高い温度を試験温度として、当該試験温度の溶融状態の樹脂成形材料をシリンダ内に充填し、ピストンを降下させて樹脂成形材料を糸状に押し出して引き取る際に溶融張力を測定すればよい。樹脂成形材料の溶融張力が0.1gf未満と小さいと成形型を離間させたときに発泡セルの壁が切れてしまい発泡セルが霜柱状に形成されないため0.1gf以上にするのが好ましく、樹脂成形材料の溶融張力が大きすぎる(30gfよりも大)と成形型を離間させても発泡セルが霜柱状に形成されずに通気度もほとんどなく吸音性も低いため30gf以下にするのが好ましい。

【0040】

さらに、成形型の離間距離d2は、得ようとする樹脂発泡成形体の発泡倍率によって定まるものであり、近接位置L1にあるときの成形型20,30の間の距離d1の2.0〜9.0倍(樹脂発泡成形体の発泡倍率が3〜10倍)が好ましく、距離d1の2.0〜5.0倍(樹脂発泡成形体の発泡倍率が3〜6倍)がさらに好ましい。言い換えると、成形型20,30を近接位置L1から離間位置L2まで離間させるときのキャビティC1の容積比は、3〜10が好ましく、3〜6がさらに好ましい。キャビティの容積比(離間距離d2)を前記下限以上にすると一般面23に対応した位置で離間方向D1において発泡セルが霜柱状で十分に長くなって通気度が大きくなることにより吸音性が良好になり、上限以下にすると一般面23に対応した位置で厚み方向(離間方向D1)の途中で発泡セルが切断されないことにより内装材として良好な弾性かつ良好な触感が得られるためである。

本製造方法では、近接位置にあるときの両成形型の間の距離d1を1.0〜10.0mmとし、離間距離d2を1.0〜50.0mmとしているので、一般面23に対応する位置の発泡セルM13は離間方向D1へ離間距離d2以下で1.0mm以上気泡が連続して伸長した霜柱状に形成される。

【0041】

なお、一対の成形型20,30を離間させる速度V1について近接位置L1から離間し始めた位置での速度よりも離間位置L2へ到達する位置での速度の方を大きくして樹脂発泡成形体を成形すると、一般面23に対応する位置で発泡セルを安定して霜柱状に形成することができるので、高い吸音性を維持しながら内装材としての弾性および触感をさらに良好にさせることができる。例えば、タイミングt4〜t5において成形型20の離間速度V1を徐々に、または、段階的に上げることにより、近接位置L1から離間し始めた位置での速度よりも離間位置L2へ到達する位置での速度の方を大きくする。

【0042】

上記離間段階を終了すると、成形型20を離間位置L2で所定時間保持する(図5のタイミングt5〜t6)。成形型を離間位置で保持する時間T2は、内部の発泡層が冷却されて固化する時間があればよく、例えば、約30秒とすればよい。

最後に、離間位置L2で型締め状態にある成形型20,30を開き、キャビティを開放し(図5のタイミングt6〜t7)、樹脂発泡成形体M10を取り出すことにより、一連の製造サイクルが終了する。

【0043】

形成される樹脂発泡成形体M10は、薄く広がった形状とされ、一般面23,33に接した表面に非発泡のスキン層M16が形成され、一般面23に対応する位置で内部に離間方向へ1mm以上連続気泡で伸長した霜柱状発泡セルM13を有する通気性の発泡層M12が形成されるとともに、昇温部材24に対応する位置にて空洞M15が内部に形成され、スキン層M16を貫通して空洞M15へ繋がるように通気孔M16aが形成される。これにより、樹脂発泡成形体は、一般面23に対応した位置ではスキン層(例えば厚さ0.1〜1.0mm、密度0.8〜1.0g/cm2)に霜柱状発泡セル(例えば密度0.03〜0.5g/cm2)が挟まれた構造となり、昇温部材24に対応した位置では通気孔M16aがスキン層M16を貫通して底部M16a1が背後の空洞M15に連通した構造となる。

すると、図8に示すように、樹脂発泡成形体M10へ向かう音波は、通気孔M16aから空洞M15へ進入し、発泡層M12で通気性の霜柱状発泡セルM13に進入してエネルギーが吸収され、ほとんど反射しない。従って、騒音等の音が発泡層M12で吸音され、自動車の車室等の静粛性を向上させることが可能になる。また、霜柱状発泡セルの間に空洞が分散して存在しているので、軽量ながら厚み方向への圧縮力に対して座屈しにくく内装材として良好な弾性が得られる。従って、本樹脂発泡成形体は、全体として、低密度で、自己形状性があり、触感が良好で、吸音性が高く、薄くてもこれらの性能が発現されるといった、有用な効果を奏する。

【0044】

本樹脂発泡成形体は、単独あるいは表皮材等と組み合わせて吸音パネルとして用いることができ、図9に示すように、自動車用ピラーガーニッシュP1、自動車用パッケージトレイトリムP2、ドアトリム(不図示)、サンバイザー(不図示)等の各種の自動車用内装材等に使用することができる。

図11は、スキン層M16の表面側に通気性の表皮材M17を積層した吸音パネルを示している。ここで、吸音パネルM101は、上記樹脂発泡成形体M10の両面に表皮材M17を貼り付けた例を示している。また、吸音パネルM102は、図10に示す成形型20,30で両面に通気孔M16aが形成されるように成形された樹脂発泡成形体M20の片面にのみ表皮材M17を貼り付けた例を示している。

表皮材M17は、自動車の内装材としての意匠性を付与する目的で吸音パネルの表面に設けられ、例えば、厚み0.2〜8.0mm、目付50〜600g/m2の、織物、不織布、ニット、微小な通気孔を多数形成した各種レザー、等を用いることができる。スキン層に通気性の表皮材を積層すると、吸音パネルの表面を加飾したり、吸音パネルにソフトな触感を付与したり、吸音パネルの傷付きを防止したり、吸音性を向上させたりすることができる。また、表皮材M17にJIS L1096による通気度が6cc/cm2/sec以上の高通気性の表皮材を用いると、吸音効果を低下させることなく意匠性を高めることが可能となる。

【0045】

以上説明したように、成形型20,30が離間するとき、成形型の一般面23,33に接した樹脂成形材料の表面は冷却されて非発泡のスキン層が形成され、同時に、該一般面よりも高温の昇温部に接した樹脂成形材料の表面は開孔が形成される。これにより、後加工で樹脂発泡成形体の表面に開孔を形成する必要が無く、成形と同時に良好な吸音性を有する樹脂発泡成形体が得られる。従って、樹脂発泡成形体のスキン層に多数の開孔を形成する合理的な方法を提供することができ、吸音性の良好な樹脂発泡成形体の製造効率を向上させることが可能になる。また、開孔がスキン層を貫通して内部の空洞にまで繋がった通気孔とされるため、非常に良好な吸音性を有する樹脂発泡成形体が得られる。さらに、一般面と昇温部とが断熱されているので、別途加熱機構で昇温部を加熱することなく一般面より高温に維持することができ、確実に開孔を形成して非常に良好な吸音性の成形体を得ることができる。さらに、昇温部が一般面よりもキャビティに向けて突出しているので、確実に開孔を形成して非常に良好な吸音性の成形体を得ることができる。さらに、一般面を樹脂成形材料の融点より低い温度に冷却する冷却機構が設けられているので、確実にスキン層を形成して良好な吸音性の成形体を得ることができる。

【0046】

(2)変形例:

図12に示すように、種々の形状の昇温部71〜75を用いて樹脂発泡成形体に表面に開孔を形成することができる。昇温部材71は、円柱状の本体部71aと、該本体部よりも径の大きい根部71bとを有している。これにより、樹脂成形材料からの多くの熱を根部71bに蓄積させることができ、より確実に昇温部を一般面より高温に維持して吸音性の良好な成形体を得ることが可能になる。昇温部材72は、略円筒形状のキャビティ側を本体部72a、成形型の一般部側を根部72bとし、先端部72cに多数の鋭い歯が形成されている。昇温部材73は、略円錐形状の頂点部を先端部73aとして、キャビティ側を本体部73a、一般部側を根部73bとし、本体部の側面に複数の刃73dが形成されている。昇温部材74は、鉛筆のように、先端部74cを円錐形状とし、この先端部から一般部側を円柱形状として、キャビティ側を本体部74a、一般部側を根部74bとしている。逆に、昇温部材75は、先端部75cを円錐状に凹んだ形状として周縁部を突出させて内側を窪ませ、この先端部から一般部側を円柱形状として、キャビティ側を本体部75a、一般部側を根部75bとしている。

【0047】

図13に示すように、昇温部24を積極的に成形型の一般面23より高温に(好ましくは20℃以上高温に)加熱する加熱機構50を設けてもよい。図では、各昇温部材24の根部24bを接触させた熱伝導部材54が移動型の一般部22の内部に設けられ、移動型の一般部22の内部に加熱通路51が形成され、一般部22から加熱通路51と熱伝導部材54と昇温部材の根部24bを断熱する断熱材(断熱構造)53が当該各部51,54,24bと一般部22との間に設けられ、送液機構52により加熱通路51内に加熱油等の加熱液(加熱媒体)を通過させる加熱機構50が示されている。むろん、加熱機構は、移動型の一般部内で昇温部に接して設けられたヒータに電流を流して昇温部を加熱する機構、等でもよい。熱伝導部材54は、熱伝導率の大きいアルミニウムや銅等の金属等から形成され、加熱媒体からの熱を各根部24bに伝達する。加熱機構は、昇温部を樹脂成形材料M1の融点MP以上に加熱してもよいし、融点MPより低い温度に加熱してもよい。いずれの場合でも、昇温部に接した樹脂成形材料の温度低下を遅らせることができる。すると、確実に昇温部の温度が一般面より高温とされるので、確実に開孔を形成して良好な吸音性の成形体を得ることができる。

この場合も、昇温部には図12で示した昇温部材71〜75を用いてもよい。昇温部材71を用いる場合、径の大きい根部71bに接するように加熱媒体の循環用のパイプを一般部22の中に設置し、所定温度に制御された加熱媒体を循環させることにより、昇温部材の温度を高温に制御することができる。

【0048】

なお、図13に示す機構50を加熱および冷却可能な温度制御機構としてもよい。この場合、通路51は加熱媒体および冷却媒体の媒体通路となり、送液機構52は加熱媒体および冷却媒体を媒体通路51へ送り出す機構となる。加熱媒体および冷却媒体としては、油、水、等を用いることができる。むろん、温度制御機構50は、移動型の一般部内で昇温部に接して設けられたヒータに電流を流して昇温部を加熱および冷却する機構、等でもよい。昇温部の温度を検出する温度センサを設置すれば、温度センサの検出温度に基づいて昇温部を目標温度にフィードバック制御することができるし、昇温部内で温度勾配を設けることもできる。

上記温度制御機構を設けることにより、昇温部を所定の温度範囲に精度よく維持して成形を安定して繰り返すことが可能になる。また、成形型の離間終了後(タイミングt5〜t6)に昇温部を強制的に冷却することにより、樹脂発泡成形体を確実に固化させ、安定した形状の樹脂発泡成形体を得ることができる。

【0049】

図14に示すように、昇温部材76を一般面23からキャビティへ突出させず、一般面23に埋め込まれるように設けてもよい。この場合であっても、昇温部76は一般面23より高温となるので、成形型を離間させることにより、樹脂発泡成形体には、一般面23に接した表面に非発泡のスキン層が形成され、昇温部76に接した表面に開孔が形成される。同図の例では、例えば冷却機構40で樹脂成形材料の融点MPより低い温度に冷却された一般面23に接した表面にスキン層が形成され、加熱機構50にて昇温部76が例えば前記融点MP以上に加熱されて、スキン層を貫通して内部の空洞へ繋がる通気孔が形成される。

【0050】

図15と図16に示すように、昇温部24を双方向にスライド駆動するスライド駆動機構60を設け、通気孔M16aを形成するときに昇温部24をキャビティC1に向けて進出させて、樹脂発泡成形体を成形してもよい。本成形機10の昇温部材24は、所定の退避位置(図15に示す位置)と所定の進出位置(図16に示す位置)との間でキャビティC1に向けて進出および退避する双方向(離間方向D1)へスライド可能とされている。なお、図では、各昇温部材24の根部24bを接触させた熱伝導部材54が移動型の一般部22の内部に設けられ、移動型の一般部22の内部でヒータ55が熱伝導部材54に接して取り付けられ、一般部22からヒータ55と熱伝導部材54と昇温部材の根部24bを断熱する断熱材(断熱構造)53が当該各部55,54,24bと一般部22との間に設けられた加熱機構50が示されている。むろん、加熱機構には、上述した各種の機構を用いることができる。ここで、熱伝導部材54とヒータ55とは、昇温部材24とともに双方向(離間方向D1)へスライド可能とされている。スライド駆動機構60は、例えば、一般部22内で熱伝導部材54に取り付けられて自ら双方向(離間方向D1)へスライド動作することにより熱伝導部材54と昇温部材24とヒータ55とをスライド動作させるピストン部材61と、油圧等によりピストン部材61を双方向(離間方向D1)へスライド駆動するシリンダ62とから構成することができる。

【0051】

所定の進出位置にあるときの昇温部24における一般面23からキャビティC1に向けて突出した長さは、例えば、1.0〜10.0mm、1.0〜5.0mm、成形型が所定の近接位置L1にあるときのキャビティC1の厚みd1の10〜100%、とすることができる。所定の退避位置にあるときの昇温部24における一般面23からキャビティC1に向けて突出した長さは、例えば、0.0mm(突出していない)〜1.0mmとすることができる。昇温部24がスライドする距離は、退避位置と進出位置との距離で決まり、例えば、1.0〜10.0mm、1.0〜5.0mm、とすることができる。

昇温部には、図4等で示した昇温部材24、図12で示した昇温部材71〜75、等を用いることができる。スキン層を突き破る観点からは、先端部の尖った昇温部材72〜75を用いると好適である。

【0052】

以上の構成により、樹脂成形材料M1が充填されたキャビティC1に向けて昇温部材24が所定の進出位置まで進出するので、確実に開孔を形成して非常に良好な吸音性の成形体を得ることができる。

【0053】

昇温部材24を進出させるタイミングとしては、図5を参照して説明すると、成形型20,30を離間させるのと同時に昇温部材24をキャビティC1に向けて進出させるタイミングt11〜t12とすることができる。図の例ではt11=t4とし、t12をt4とt5の間にしているが、t12=t5としてもよいし、t1をt4とt5の間にしてもよい。タイミングt11〜t12の時間は、0.02〜3秒程度とされる。本変形例では、成形型20,30の離間と同時に昇温部材24がキャビティに向けてスライドして樹脂成形材料の表面に通気孔M16aを形成するので、表面に通気孔を有する樹脂発泡成形体の製造効率を向上させることが可能になる。

なお、昇温部材24を退避させるタイミングとしては、タイミングt5終了時点から次回成形のタイミングt1までの間にすればよい。

また、昇温部材24の温度が射出時(タイミングt2〜t3)の樹脂成形材料の温度に近くなるほど、昇温部材の本体部24aの周りで新たなスキン層が生じることなく確実に発泡層まで貫通した通気孔が形成され、吸音性の良好な樹脂発泡成形体が得られる。

【0054】

また、成形型20,30を離間位置L2まで離間させたタイミングt5の後に昇温部材24をキャビティC1に向けて進出させてもよい(タイミングt13〜t14)。図の例ではt13,t14をともにt5とt6の間にしているが、t13=t5としてもよいし、昇温部材72〜75のように固化した樹脂発泡成形体の表面を突き破り可能な昇温部材を用いていればt14=t6としてもよい。タイミングt13〜t14の時間は、0.02〜3秒程度とされる。本変形例では、樹脂成形材料の温度がスキン層、発泡層とも下がっているので、熱により固化を防止した穿孔よりも、機械的な穿孔が行われる。発泡層の中の空洞は、卵形のような膨らみが少なく、昇温部材の直径の円柱に近い形状になる。本変形例では、工程が簡略化され、装置が簡単になる可能性があるとともに、スキン層に対する穿孔が確実になり、より安定した形状の通気孔を表面に有する樹脂発泡成形体を得ることが可能になる。

【0055】

なお、本発明は、上述した実施例や変形例に限られず、上述した実施例および変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、公知技術並びに上述した実施例および変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、等も含まれる。

【図面の簡単な説明】

【0056】

【図1】樹脂発泡成形体の製造方法を模式的に示す断面図。

【図2】樹脂発泡成形体の製造装置を模式的に示す断面図。

【図3】成形型に断熱材と昇温部材を取り付ける様子を示す分解斜視図。

【図4】キャビティを形成する成形型の要部を示す垂直断面図。

【図5】成形型の移動量を示すタイミングチャート。

【図6】樹脂発泡成形体の一般部の構造を示す垂直断面図。

【図7】キャビティに充填された樹脂成形材料の変化を示す断面図。

【図8】樹脂発泡成形体の一部を示す平面図および垂直断面図。

【図9】本樹脂発泡成形体を適用した自動車用内装材の外観を示す斜視図。

【図10】変形例においてキャビティを形成する成形型の要部を示す垂直断面図。

【図11】樹脂発泡成形体を用いた吸音パネルを示す垂直断面図。

【図12】昇温部の各種変形例を示す斜視図。

【図13】加熱機構(温度制御機構)を設けた製造装置を模式的に示す断面図。

【図14】変形例において樹脂発泡成形体製造装置の要部を模式的に示す断面図。

【図15】スライド駆動機構を設けた製造装置を模式的に示す断面図。

【図16】昇温部を進出させた製造装置の様子を模式的に示す断面図。

【符号の説明】

【0057】

10…発泡射出成形機、

20,30…一対の成形型、

21,31…成形面、21a…断熱材取付孔、

22,32…一般部、23,33…一般面、

24,71〜76…昇温部材(昇温部)、24a…本体部、24b…根部、

26…断熱材(断熱構造)、26a…昇温部取付孔、26b…外周面、

40…冷却機構、41…冷却通路、42…送液機構、

50…加熱機構(温度制御機構)、51…加熱通路(媒体通路)、52…送液機構、

53…断熱材(断熱構造)、54…熱伝導部材、55…ヒータ、

60…スライド駆動機構、61…ピストン部材、62…シリンダ、

C1…キャビティ、

D1…離間方向、D2…離間方向とは垂直な方向、

L1…所定の近接位置、L2…所定の離間位置、

M1…樹脂成形材料、

M10,M20…樹脂発泡成形体、

M10a…一般部、M10b…一般面、

M12…発泡層、M13…発泡セル、

M15…空洞、

M16…スキン層、

M16a…通気孔(開孔)、M16a1…通気孔の底部、

M17…表皮材、

M101,M102…吸音パネル、

PL1…樹脂発泡成形体の厚み方向とは垂直な面、

【特許請求の範囲】

【請求項1】

互いに近接および離反可能な一対の成形型を所定の近接位置に近接させたときに形成されるキャビティに発泡剤を含む樹脂成形材料を充填した後、前記一対の成形型を所定の離間位置まで離間させて前記キャビティを拡張させることにより該キャビティ内の樹脂成形材料に発泡セルを形成させて樹脂発泡成形体を成形する樹脂発泡成形体の製造方法であって、

前記成形型の少なくとも一方の成形面に一般面と該一般面より高温となる昇温部とを少なくとも設け、前記一対の成形型を離間させることにより前記一般面に接した表面に非発泡のスキン層を形成しながら前記昇温部に接した表面に開孔を形成して前記樹脂発泡成形体を成形することを特徴とする樹脂発泡成形体の製造方法。

【請求項2】

前記キャビティに充填された樹脂成形材料内で前記昇温部に対応する位置の温度を前記一般面に対応する位置の温度よりも高くして前記一対の成形型を離間させることにより前記昇温部に対応する位置にて空洞を内部に形成するとともに前記スキン層を貫通して前記空洞へ繋がるように前記開孔を形成して前記樹脂発泡成形体を成形することを特徴とする請求項1に記載の樹脂発泡成形体の製造方法。

【請求項3】

前記成形型の少なくとも一方の成形面に前記一般面と前記昇温部とを断熱する断熱構造をさらに設けて、前記樹脂発泡成形体を成形することを特徴とする請求項1または請求項2に記載の樹脂発泡成形体の製造方法。

【請求項4】

前記昇温部を前記一般面よりも前記キャビティに向けて突出させた形状として、前記樹脂発泡成形体を成形することを特徴とする請求項1〜請求項3のいずれかに記載の樹脂発泡成形体の製造方法。

【請求項5】

前記昇温部における前記一般面から前記キャビティに向けて突出した長さを、前記樹脂発泡成形体に形成されるスキン層の厚み以上、かつ、前記近接位置にある一対の成形型にて対向する成形面の間隔以下として、前記樹脂発泡成形体を成形することを特徴とする請求項4に記載の樹脂発泡成形体の製造方法。

【請求項6】

前記一般面を前記樹脂成形材料の融点より低い温度に冷却する冷却機構と、前記昇温部を前記一般面より高温に加熱する加熱機構とをさらに設けて、前記樹脂発泡成形体を成形することを特徴とする請求項1〜請求項5のいずれかに記載の樹脂発泡成形体の製造方法。

【請求項7】

前記昇温部を前記キャビティに向けて進出および退避する双方向へスライド可能とし、該昇温部を前記双方向へスライド駆動するスライド駆動機構を設け、前記開孔を形成するときに前記昇温部を前記キャビティに向けて進出させて、前記樹脂発泡成形体を成形することを特徴とする請求項1〜請求項6のいずれかに記載の樹脂発泡成形体の製造方法。

【請求項8】

前記一対の成形型を離間させるのと同時に前記昇温部を前記キャビティに向けて進出させて、前記樹脂発泡成形体を成形することを特徴とする請求項7に記載の樹脂発泡成形体の製造方法。

【請求項9】

前記一対の成形型を前記離間位置まで離間させた後に前記昇温部を前記キャビティに向けて進出させて、前記樹脂発泡成形体を成形することを特徴とする請求項7に記載の樹脂発泡成形体の製造方法。

【請求項10】

互いに近接および離反可能な一対の成形型を所定の近接位置に近接させたときに形成されるキャビティに発泡剤を含む樹脂成形材料を充填した後、前記一対の成形型を所定の離間位置まで離間させて前記キャビティを拡張させることにより該キャビティ内の樹脂成形材料に発泡セルを形成させて成形した樹脂発泡成形体であって、

前記成形型の少なくとも一方の成形面に一般面と該一般面より高温となる昇温部とを少なくとも設けて前記一対の成形型を離間させることにより前記一般面に接した表面に非発泡のスキン層を形成しながら前記昇温部に接した表面に開孔を形成して成形した、樹脂発泡成形体。

【請求項1】

互いに近接および離反可能な一対の成形型を所定の近接位置に近接させたときに形成されるキャビティに発泡剤を含む樹脂成形材料を充填した後、前記一対の成形型を所定の離間位置まで離間させて前記キャビティを拡張させることにより該キャビティ内の樹脂成形材料に発泡セルを形成させて樹脂発泡成形体を成形する樹脂発泡成形体の製造方法であって、

前記成形型の少なくとも一方の成形面に一般面と該一般面より高温となる昇温部とを少なくとも設け、前記一対の成形型を離間させることにより前記一般面に接した表面に非発泡のスキン層を形成しながら前記昇温部に接した表面に開孔を形成して前記樹脂発泡成形体を成形することを特徴とする樹脂発泡成形体の製造方法。

【請求項2】

前記キャビティに充填された樹脂成形材料内で前記昇温部に対応する位置の温度を前記一般面に対応する位置の温度よりも高くして前記一対の成形型を離間させることにより前記昇温部に対応する位置にて空洞を内部に形成するとともに前記スキン層を貫通して前記空洞へ繋がるように前記開孔を形成して前記樹脂発泡成形体を成形することを特徴とする請求項1に記載の樹脂発泡成形体の製造方法。

【請求項3】

前記成形型の少なくとも一方の成形面に前記一般面と前記昇温部とを断熱する断熱構造をさらに設けて、前記樹脂発泡成形体を成形することを特徴とする請求項1または請求項2に記載の樹脂発泡成形体の製造方法。

【請求項4】

前記昇温部を前記一般面よりも前記キャビティに向けて突出させた形状として、前記樹脂発泡成形体を成形することを特徴とする請求項1〜請求項3のいずれかに記載の樹脂発泡成形体の製造方法。

【請求項5】

前記昇温部における前記一般面から前記キャビティに向けて突出した長さを、前記樹脂発泡成形体に形成されるスキン層の厚み以上、かつ、前記近接位置にある一対の成形型にて対向する成形面の間隔以下として、前記樹脂発泡成形体を成形することを特徴とする請求項4に記載の樹脂発泡成形体の製造方法。

【請求項6】

前記一般面を前記樹脂成形材料の融点より低い温度に冷却する冷却機構と、前記昇温部を前記一般面より高温に加熱する加熱機構とをさらに設けて、前記樹脂発泡成形体を成形することを特徴とする請求項1〜請求項5のいずれかに記載の樹脂発泡成形体の製造方法。

【請求項7】

前記昇温部を前記キャビティに向けて進出および退避する双方向へスライド可能とし、該昇温部を前記双方向へスライド駆動するスライド駆動機構を設け、前記開孔を形成するときに前記昇温部を前記キャビティに向けて進出させて、前記樹脂発泡成形体を成形することを特徴とする請求項1〜請求項6のいずれかに記載の樹脂発泡成形体の製造方法。

【請求項8】

前記一対の成形型を離間させるのと同時に前記昇温部を前記キャビティに向けて進出させて、前記樹脂発泡成形体を成形することを特徴とする請求項7に記載の樹脂発泡成形体の製造方法。

【請求項9】

前記一対の成形型を前記離間位置まで離間させた後に前記昇温部を前記キャビティに向けて進出させて、前記樹脂発泡成形体を成形することを特徴とする請求項7に記載の樹脂発泡成形体の製造方法。

【請求項10】

互いに近接および離反可能な一対の成形型を所定の近接位置に近接させたときに形成されるキャビティに発泡剤を含む樹脂成形材料を充填した後、前記一対の成形型を所定の離間位置まで離間させて前記キャビティを拡張させることにより該キャビティ内の樹脂成形材料に発泡セルを形成させて成形した樹脂発泡成形体であって、

前記成形型の少なくとも一方の成形面に一般面と該一般面より高温となる昇温部とを少なくとも設けて前記一対の成形型を離間させることにより前記一般面に接した表面に非発泡のスキン層を形成しながら前記昇温部に接した表面に開孔を形成して成形した、樹脂発泡成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2007−230168(P2007−230168A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−57572(P2006−57572)

【出願日】平成18年3月3日(2006.3.3)

【出願人】(390031451)株式会社林技術研究所 (83)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年3月3日(2006.3.3)

【出願人】(390031451)株式会社林技術研究所 (83)

【Fターム(参考)】

[ Back to top ]