樹脂硬化物

【課題】靱性に優れると共に、耐傷性の高い樹脂硬化物を提供すること。

【解決手段】本発明の樹脂硬化物(1)は、表面に微細凹凸構造(10)が成型された樹脂硬化物(1)であって、ポリエチレングリコールジ(メタ)アクリレート及びウレタンジ(メタ)アクリレートの硬化物を含み、表面弾性率が0.01GPa以上2GPa以下、且つ、表面硬度が0.01GPa以上0.2GPa以下であることを特徴とする。

【解決手段】本発明の樹脂硬化物(1)は、表面に微細凹凸構造(10)が成型された樹脂硬化物(1)であって、ポリエチレングリコールジ(メタ)アクリレート及びウレタンジ(メタ)アクリレートの硬化物を含み、表面弾性率が0.01GPa以上2GPa以下、且つ、表面硬度が0.01GPa以上0.2GPa以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可視から近赤外の広い波長領域、及び広い入射光角度範囲において反射防止性能に優れ、且つ耐擦傷性に優れた樹脂硬化物に関する。

【背景技術】

【0002】

反射防止フィルム又は反射防止膜などの反射防止材料は、物質の表面反射を低減し、物質への光の取り込み効率を向上させる効果や、外部からの視認性を改善できる効果を有することが知られている。例えば、ゲーム機の液晶テレビの画面などの各種光学パネルでは、光学パネル表面又は内部部材に反射防止膜を設けることで、外光反射が低減され画像を鮮明に観ることができる。また、太陽電池パネルに反射防止膜を取り付けた場合、採光性が良くなり、発電効率の向上に大きく寄与する。このように、反射防止材料は、光の情報や光エネルギーを効率よく各種媒体に伝達するため、快適な生活や省エネルギー化などに大きく貢献している。

【0003】

一般的に反射防止膜としては、光の干渉を利用して光を打ち消しあう単層AR(反射防止:Anti Reflection)と多層ARとが広く知られている。特に後者は、透過光にRGB色の斑が発生しにくく視感性が良い。しかしながら、単層ARや多層ARは、入射角度に応じて光路長が変わるため、反射防止できる波長帯域が変動して反射防止効果が低減する。近年、新しい反射防止膜として、蛾の目の表面凹凸構造を模倣した微細凹凸構造(モスアイ構造)を有する反射防止膜が報告されている。モスアイ構造は、可視光の波長より小さいサイズのピッチを有する連続した微細凹凸構造であり、気層と固層との界面で連続した屈折率勾配ができ、界面反射を防止できる(非特許文献1)。また、入射角を変えても同様の効果が確認でき、単層で優れた反射防止特性を示すことから、次世代の反射防止材料として期待されている。

【0004】

一方で、可視光の波長より小さいサイズのピッチを有する微細凹凸構造は、幾何的に非常に脆く壊れやすい欠点がある。特に、反射防止性能を良くするため、高アスペクト比の凹凸構造を作製した場合、一段と物理的に弱くなる。このため、微細凹凸構造でも耐傷性を示す樹脂の開発が求められている。これまでの先行技術としては、多官能のアクリル系樹脂を使った硬質型の樹脂や(特許文献1)、軟質型の樹脂を採用した光学素子(特許文献2)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−000856号公報

【特許文献2】特開2011−076072号公報

【非特許文献】

【0006】

【非特許文献1】Nature 244,281-282 (03 August 1973) Reduction of Lens Reflexion by the "Moth Eye" Principle、P.B.CLAPHAM&M.C.HUTLEY

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1記載の硬質型の樹脂では、一定の耐傷性は示すものの、高アスペクト比の凹凸構造の場合には靱性の付与が難しく、硬くて脆くなることが多い。また、特許文献2に記載の軟質型の樹脂は、応力緩和できるという点で魅力的ではあるものの、光学素子の表面に対して拭き取り操作などを行った場合には、表面の微細凹凸構造が降伏破壊することが多く、総評して耐傷性がよいとは言い難い。

【0008】

本発明は、かかる点に鑑みてなされたものであり、靱性に優れると共に、耐傷性の高い樹脂硬化物を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の樹脂硬化物は表面に微細凹凸構造が成型された樹脂硬化物であって、ポリエチレングリコールジ(メタ)アクリレート、及びウレタンジ(メタ)アクリレートの硬化物を含み、表面弾性率が0.01GPa以上2GPa以下、且つ、表面硬度が0.01GPa以上0.2GPa以下であることを特徴とする。

【0010】

この構成によれば、樹脂硬化物が、ポリエチレングリコールジ(メタ)アクリレートを含むことから、伸び性が良好になると共に、ウレタンジ(メタ)アクリレートを含むことから、伸び性及び弾性が向上する。これらの結果、靱性に優れると共に伸びに対する復元力が良くなり、耐傷性の高い樹脂硬化物を実現できる。

【0011】

本発明の樹脂硬化物においては、シリコーン系添加剤及びフッ素系添加剤のうち少なくとも一種を含むことが好ましい。

【0012】

本発明の樹脂硬化物においては、前記硬化物の重合性官能基数が2以下であることが好ましい。

【0013】

本発明の樹脂硬化物においては、前記ポリエチレングリコールジ(メタ)アクリレート100質量部に対して、前記ウレタンジ(メタ)アクリレートを10質量部〜500質量部含むことが好ましい。

【0014】

本発明の樹脂硬化物においては、前記ポリエチレングリコールジ(メタ)アクリレート100質量部に対して、N−ビニルピロリドンを0質量部より多く500質量部以下含むことが好ましい。

【0015】

本発明の樹脂硬化物においては、前記微細凹凸構造は、隣接する凸部間のピッチが100nm以上1000nm以下であり、且つ、凹部又は凸部のアスペクト比が0.1以上、2.5以下であることが好ましい。

【0016】

本発明の樹脂硬化物においては、前記微細凹凸構造の凹部又は凸部が、平面視において六方格子状に配列されたことが好ましい。

【0017】

本発明の樹脂硬化物においては、全可視域における((引っ掻き試験後の反射率−引っ掻き試験前の反射率)/引掻き試験前の反射率)×100が60%以下であることが好ましい。

【0018】

本発明の光学素子は、基材と、前記基材上に設けられ上記樹脂硬化物を含んでなる樹脂層とを具備したことを特徴とする。

【発明の効果】

【0019】

本発明によれば、靱性に優れると共に、耐傷性の高い樹脂硬化物を提供することが可能となる。

【図面の簡単な説明】

【0020】

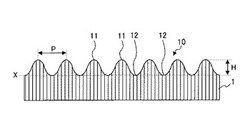

【図1】本実施の形態に係る樹脂硬化物の断面模式図である。

【図2】本実施の形態に係る微細凹凸構造の一部を拡大した電子顕微鏡写真である。

【図3】本実施の形態に係る樹脂硬化物の微細凹凸構造の配列パターンを示す写真である。

【図4】本実施の形態に係る光学素子の一例を示す断面模式図である。

【図5】本実施の形態に係る光学素子の他の例を示す断面模式図である。

【図6】実施例に係るエタノール付ベムコットを使った拭取り試験(耐擦傷性評価)の結果を示す写真である。

【図7】実施例に係るスチールウール試験(耐擦傷性評価)の結果を示す写真である。

【図8】実施例に係る結果を示す走査型電子顕微鏡写真である。

【図9】実施例に係るタッチペン引掻き試験前後の反射率を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。なお、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0022】

(樹脂硬化物)

図1は、本発明の一実施の形態に係る樹脂硬化物1の断面模式図である。図1に示すように、本実施の形態に係る樹脂硬化物1は、表面に成型された微細凹凸構造10を有する。微細凹凸構造10は、樹脂硬化物1の基準面Xの面内方向(図1の左右方向及び奥行方向)に連続して延在するように設けられた複数の凸部11及び凹部12を有する(図2参照)。また、微細凹凸構造10は、樹脂硬化物1の基準面Xに対して直交する垂直方向からの平面視において、複数の凸部11及び複数の凹部12により任意の規則性を有する配列パターンを形成する。なお、図1においては、樹脂硬化物1の基準面Xから上方に突出する凸部11と、各凸部11間に設けられ各凸部11頂点から基準面X側に窪んだ凹部12とを繰り返し設けた微細凹凸構造10の例を示しているが、基準面Xから下方に窪んだ凹部12と、各凹部12間に設けられ各凹部の底から基準面X側に突出する凸部11とを繰り返し設けた微細凹凸構造10としてもよい。

【0023】

本実施の形態に係る樹脂硬化物1においては、微細凹凸構造の凹部12又は凸部11が、平面視において六方格子状に配列されることが好ましい。これにより、屈折率勾配をつくりだす凹凸構造の占有率が最も高くなる(最密充填される)ため、反射防止機能が向上する。図3に、六方格子状に配列された微細凹凸構造10の凸部11の配列パターンの一例を示す。図3に示すように、六方格子状の配列パターンとは、基準面Xに対する垂直方向からの平面視において、微細凹凸構造10の任意の1個の凸部11に対して、当該凸部11に最も近接する凸部11が6個存在し、この6個の凸部11により六角形状21を形成する配列パターンである。なお、図3には、凸部11及び凹部12間の領域に設けられ、凸部11頂点の高さHと及び凹部12底の高さHとの中間の高さHを有する領域(尾根22)を併せて示す。なお、微細凹凸構造10の凸部11又は凹部12の配列パターンとしては、任意の一の凸部11に対して、当該凸部11に最も近接する凸部11が4個存在し、この4個の凸部11によって四角形状を形成する四方格子状の配列パターンであってもよく、凸部11の配列に規則性がないランダムパターンであってもよい。

【0024】

本実施の形態に係る樹脂硬化物1においては、互いに隣接する凸部11間のピッチPが100nm以上1000nm以下であり、かつ、ピッチPと凸部11(凹部12)高さHとのアスペクト比が、0.1以上、2.5以下であることが好ましい。ピッチPが上記範囲をみたし、アスペクト比が0.1以上であれば、微細凹凸構造10の光学特性が十分に発現されるので、反射防止機能を向上できると共に、アスペクト比が2.5以下であれば、傷などの外部応力に対して物理的強度が安定し、さらに樹脂硬化物1の作製時にスタンパ−からの剥離性を保持でき、樹脂硬化物1の生産性が向上する。なお、本明細書において、「凸部(又は凹部)高さH」とは、樹脂硬化物1の基準面Xに対する垂直方向における基準面Xから凸部11の頂点(又は凹部の底)までの距離とする。

【0025】

微細凹凸構造10の連続構造の形状としては、凹部11及び凸部12を含む連続構造であって、本発明の効果が得られる範囲であれば、特に限定されない。連続構造の種類としては、例えば、ラインアンドスペース構造、ドット構造、ハニカム構造、モスアイ構造などが挙げられる。これらの中でも、高い反射防止性能を得るためには、ドット構造の1つであるモスアイ構造を適用することが好ましい。

【0026】

また、微細凹凸構造10の凸部11及び凹部12の形状としては、略角錐形状、略円錐形状、略角錐台形状、略円錐台形状のいずれかであることが好ましい。また、これらの中でも、略角錐形状、略円錐形状であることがより好ましく、略円錐形状であるとさらに好ましい。略円錐形状としては、真円錐でも楕円錐でもよく、頂部が丸みを帯びているものが好ましい。略円錐形状として、さらに頂部に丸みを帯びさせることにより、反射防止性能を向上させることができる。略円錐形状としては、テント型(凸部の稜線がへこんだ形状)、ベル型((凸部の稜線が膨らんだ形状)、三角形型((凸部の稜線が直線である形状)が挙げられる。広い波長領域、特に、近赤外波長領域(700〜1000nm)で優れた反射防止性能を得られる点で、ベル型がより好ましい。

【0027】

(表面弾性率及び表面硬度)

本実施の形態に係る樹脂硬化物1において、表面弾性率及び表面硬度は、ナノインデンター装置(MTS社製)を使って測定され、NanoIndenter付属ソフトAnalyst(MTS社製)を使って解析されたModulusを表面弾性率とし、Hardnessを表面硬度とする。表面弾性率及び表面硬度は、樹脂硬化物1表面から深さ方向に数百nm〜数μm範囲で測定した値であり、少なくとも10点測定し、その平均値を算出した値として定義する。

【0028】

本実施の形態に係る樹脂硬化物1は、表面弾性率が0.01GPa以上2GP以下である。表面弾性率が0.01GPa以上であれば、例えば、繊維体(ティッシュや布など)などの加傷体で樹脂硬化物1の表面を擦った場合においても、微細凹凸構造10の破損及び樹脂硬化物1表面への擦過傷を抑制できる。また、表面弾性率が0.1GP以上であれば、タッチペンなどの樹脂製の加傷体で樹脂硬化物1の表面を擦った場合においても、微細凹凸構造10の破損及び樹脂硬化物1表面への擦過傷を抑制できる。さらに、表面弾性率の上限値は特に限定されないが、例えば、2GPa以下であれば、外部応力からの負荷を十分に分散できるので、樹脂硬化物1の表面への擦過傷を抑制でき、1.5GPa以下であれば、長時間外部応力が印加された場合においても、樹脂硬化物1表面への擦過傷を抑制できる。さらに、1GPa以下であれば、荷重の大きい加傷体による深い擦過傷を抑制できる。

【0029】

本実施の形態に係る樹脂硬化物1は、表面硬度が0.01GPa以上0.2GPa以下である。表面硬度が0.01GPa以上であれば、繊維状の加傷体で樹脂硬化物1表面を擦った場合においても、樹脂硬化物1表面への擦過傷を抑制できる。また、表面硬度が0.02GPa以上であれば、タッチペンなどの樹脂製の加傷体で樹脂硬化物1の表面を擦った場合においても、樹脂硬化物1表面への擦過傷を抑制できる。表面硬度は、0.2GPa以下であれば、外部応力からの負荷を十分に分散できるので、樹脂硬化物1表面への傷を抑制でき、0.15GPa以下であれば、長時間外部応力が印加された場合においても、樹脂硬化物1表面への擦過傷を抑制できる。さらに、0.1GPa以下であれば、荷重の大きい加傷体による深い擦加傷を抑制できる。

【0030】

さらに、本実施の形態に係る樹脂硬化物1においては、樹脂硬化物1の表面弾性率が0.01GPa以上、2GPa以下であり、且つ表面硬度が0.01GPa以上、0.2GPa以下であると、耐折性に優れ加工しやすい柔軟性のある樹脂となり、且つ耐傷性のある弾性特性を示す点で好ましい。さらに、表面弾性率が0.1GPa以上、1GPa以下であり、且つ表面硬度が0.02GPa以上、0.1GPa以下であると、長時間の深い傷に対しても負荷を軽減でき、且つ傷回復速度の早い弾性を示す点でより好ましい。

【0031】

(軟質樹脂材料の配合指針)

樹脂硬化物1は、外部応力の負荷を受けた際、樹脂硬化物1が永久変形することを防ぐために、軟質ですべり性があり、且つ伸びに対する復元力の良い樹脂材料を含有することが好ましい。軟質の樹脂材料としては、(1)柔軟性、靭性、表面弾性を有する樹脂材料が好ましく、これらの物性をバランス良く発現する組成を選択する。例えば、高分子主鎖にエチレンオキサイド(以下、「EO」と略称する)鎖やプロピレンオキサイド(以下、「PO」と略称する)鎖のような自由度の高い分子鎖を部分的に含有すると、巨視的な物性として柔軟な弾性を示す。次に、(2)高分子鎖間に非共有結合性の架橋点を設けることで、外部応力を分散でき、柔軟性に加え永久変形に耐えうる靭性の物性を発現できるようになる。例えば、分子構造にアミドやウレタン、エステル基などに代表される水素結合基などが挙げられる。さらに、(3)外部応力に対して局所的な応力集中を防ぐために架橋密度を小さくすることも有効である。例えば、本実施の係る樹脂硬化物1においては、重合性官能基数を2以下にすることや、分子量の大きい組成を選択することで硬化後の高分子網目サイズを大きくでき、外部からの応力を緩和することができる。また、(4)主成分に連続したEO鎖を含有することで、伸び性が良くなる。さらにウレタン骨格を同時に含有することで、さらに伸びに対する復元力が良くなる。

【0032】

上記の樹脂物性の観点以外に、(5)樹脂の表面滑り性を付与することがより好ましい。外部応力が水平方向に発散しやすく、樹脂硬化物層面への鉛直方向への応力を低減できる点で効果的である。具体的には、樹脂硬化物1の表面をシリコーン系やフッ素系のシランカップリング剤などを使って表面改質する方法や、樹脂組成物1にあらかじめシリコーン系添加剤やフッ素系添加剤を添加し、その後、樹脂を硬化する方法などが挙げられる。

【0033】

さらに、生産性の観点から上記樹脂は、(6)迅速で且つ連続的に微細凹凸構造10を賦型できる光ナノインプリント工程に適応した組成であることが好ましい。具体的には、光開始剤を混合した組成が好ましく、反応速度が速い光ラジカル開始剤を混合した組成がより好ましい。また、樹脂硬化物1を金型から剥離する際に、樹脂硬化物1の表面損傷を防止するため、(7)樹脂に離型剤を内添しておくことが好ましい。離型剤の例としては、シリコーン系やフッ素系の添加剤などがある。また、(8)樹脂と基材間の密着性をよくすることで、樹脂と金型間の剥離性もよくなる。基材表面をあらかじめ表面処理するか、又は樹脂にN−ビニル基を有する単量体成分のような極性分子を内添するなどの方策がある。

【0034】

以上のような観点から、本実施の形態に係る樹脂硬化物1は、ポリエチレングリコールジ(メタ)アクリレート及びウレタンジ(メタ)アクリレートの硬化物を含有する。このように、樹脂硬化物1が、ポリエチレングリコールジ(メタ)アクリレートを含むことから、伸び性が良好になると共に、ウレタンジ(メタ)アクリレートを含有することから、伸び性、及び弾性が向上する。これにより、表面弾性率及び表面硬度を所定の範囲に調整することが可能となり、軟質性、滑り性に加えて伸び性と復元力が付与されるので、靱性及び耐傷性に優れ、表面に微細凹凸構造を有する樹脂硬化物を実現できる。つまり本発明者らは、靱性に優れると共に伸びに対する復元力が良好であり、しかも、耐傷性の高い樹脂硬化物を実現するために、これら特性を備えることが有効であることを見出し、それらを解決するに至ったものである。

【0035】

軟質の樹脂材料の配合指針は上記概略に示した通りであり、具体的には、次のような光重合性混合物を含有することがより好ましい。

【0036】

(光重合性混合物)

本実施の形態に係る樹脂硬化物1においては、上記(1)の観点から、光重合基を具備したモノマー、オリゴマー、ポリマーから調合されて成る光重合性組成物が、全組成の80重量%以上を占めることが好ましく、90重量%以上を占めることがより好ましい。尚、モノマー、オリゴマー、ポリマーの組合せについては特に限定されない。また、樹脂硬化物1への機能性付与として、光重合基を有さない添加剤を含有してもよい。

【0037】

光重合基としては、特に制限されないが、(メタ)アクリロイル基、ビニル基やアリル基であることが好ましい。(メタ)アクリロイル基とは、アクリロイル基やメタアクリロイル基を意味する。尚、本文記載中の(メタ)アクリレートとは、(メタ)アクリロイル基を含有したモノマーやオリゴマー、ポリマーを意味する。

【0038】

上記(3)の観点から2官能性(メタ)アクリレートを主成分とすることが好ましく、上記(1)や(3)の観点から2官能性(メタ)アクリレートとして、EO変性ジ(メタ)アクリレートやPO変性ジ(メタ)アクリレートを含有することが好ましい。特に、分子鎖の柔軟性が高いEO変性ジ(メタ)アクリレートが、柔軟で弾性があり、帯電防止効果を兼ね備えている点からより好ましい。

【0039】

例えば、2官能性(メタ)アクリレートとしては、日本化薬社製のKAYARAD NPGDA、FM400、R−167、HX−220、HX−620、R−604、R−684や、SARTOMER社製のSR212、SR213、SR238F、SR247、CD406、SR833、SR214、SR239、SR248、SR297、CD401や、ダイセル・サイテック社製のHDDA、IRR214−K、HPNDAや、共栄社化学社製のライトエステルP−2M、1.4BG、NP、1.6HX、1.9ND、1.10DC、G−101P、G−201P、DCP−M、ライトアクリレートPTMGA−250、NP−A、MPD−A、1.6HX−A、1.9ND−A、MOD−A、DCP−A、BA−134、HPP−A、G−201P、エポキシエステル80MFA、3002M、3002A、300MK、3000Aなどが挙げられる。他には、次に示すようなEO変性ジ(メタ)アクリレートやPO変性ジ(メタ)アクリレート、ウレタンジ(メタ)アクリレートなどが挙げられる。

【0040】

具体的には、EO/PO変性ジ(メタ)アクリレートとしては、ビスフェノールF−EO変性ジアクリレート、ビスフェノールA−EO変性アクリレート、イソシアヌル酸EO変性ジアクリレート、トリプロピレングリコールジアクリレート、ポリエチレングリコールジアクリレートなどのエチレングリコール鎖及び/又はプロピレングリコール鎖を含有した分子構造であることが好ましい。例えば、東亞合成社製のM−208、M−211B、M−215、M−220、M−225、M−270、M−240や、日本化薬社製のKAYARAD PEG400DA、R−551、R−712や、SARTOMER社製のSR230、SR259、SR268、SR272、SR306H、SR344、SR349、SR508、CD560、CD561、CD562、CD564、C580、CD581、CD582、SR601、SR602、SR610、SSR9003、CD9038、CD9043、SR101、SR150、SR205、SR206、SR209、SR210、SR231、SR252、SR348、SR480、CD540、SR541、CD542、SR603、SR644、SR740、SR9036や、ダイセル・サイテック社製のDPGDA、TPGDA、EBECRYL145、EBECRYL150、PEG400DA、EBECRYL11や、共栄社化学社製のライトエステルEG、2EG,4EG、9EG、14EG、BP−2EMK、BP−4EM、BP−6EM、ライトアクリレート3EG−A、4EG−A、9EG−A、14EG−A、BP−4EA、BP−4PA、BP−10EA、エポキシエステル40EM、70PA、200PAなどが挙げられる。

【0041】

混合組成比率に関しては、光重合基を具備したモノマー、オリゴマー、ポリマーから調合されて成る光重合性組成物の総質量に対して、EO変性又はPO変性ジ(メタ)アクリレートを含む2官能性(メタ)アクリレートの含有量が、60質量%以上であることで、他の2官能(メタ)アクリレートとの相溶性がよくなり、65質量%以上であることで、硬化後の網目密度がより均一になる。特に、EOやPOの柔軟性を保持しつつ、吸水性を抑制させるために、70質量%以上であることが特に好ましい。一方、上限は、柔軟性を保持するために95質量%以下が好ましく、帯電防止効果の低減を抑えるために85質量%以下であることがより好ましい。

【0042】

また、上記(1)〜(4)の観点からEO変性及び/又はPO変性ジ(メタ)アクリレートと、ウレタンジ(メタ)アクリレートとを含む混合組成がより好ましく、EO変性ジ(メタ)アクリレートとウレタンジ(メタ)アクリレートとを含む混合組成が最も好ましい。

【0043】

ウレタンジ(メタ)アクリレートとしては、例えば、ポリエステル系、ポリエーテル系やポリカーボネート系、さらに混合系などが挙げられる。例えば、日本合成化学工業社製のUV−6630B、UV−3000B,UV−3200B、UV−3210EA、UV−3310B、UV−3500BA、UV−3520TL、UV−3700B、UV−6100B、UV−6640B、UV−2000Bや東亞合成社製のM−1100、M−1200,M−1600や、日本化薬社製のUX−3204、UX−4101、UXT−6000,UXT−6000−M30、UX−6101、UX−7101、UX−8101、UX−0937、UXF−4001−M35、UXF−4002や、SARTOMER社製の2官能性の機能性ウレタンアクリレートオリゴマー(CNシリーズ)、機能性エポキシアクリレートオリゴマー(CNシリーズ)、機能性ポリエステルアクリレートオリゴマー(CNシリーズ)などや、ダイセル・サイテック社製の2官能性の芳香族ウレタンアクリレート、脂肪族ウレタンアクリレートなどが挙げられる。ウレタンジ(メタ)アクリレートの各組成の平均分子量(Mw)は、3000以上で弾性があり、5000以上でさらに靱性があり、10000以上でさらにゴム性がある点で好ましく、30000以上で伸びや復元性がでる点でより好ましい。一方で、分子量が大きくなると粘着性が強くなるため、Mw.70000以下が更に好ましい。

【0044】

混合組成比率に関しては、EO変性又はPO変性ジ(メタ)アクリレート100質量部に対して、ウレタンジ(メタ)アクリレートを10質量部〜500質量部含むことが好ましい。ウレタンジ(メタ)アクリレートを10質量部以上含有することで、硬化後の物性で上記(1)〜(4)の効果を十分に発現できる点で好ましい。20質量部以上含有することで、靭性と帯電防止効果に優れ、40質量部以上含有することで、伸び性と弾性のバランスが良くなり復元力が良くなる。一方、上限は、500質量部以下にすることで、吸水性を抑えることができ、400質量部以下にすることで、タック性を抑えることができる。さらに250質量部以下にすることで、軟質とすべり性のバランスが良くなる。また、200質量部以下にすることで、連続転写生産性に適した粘度となる。尚、EO変性及びPO変性ジ(メタ)アクリレートを同時に含む場合、または、EO変性またはPO変性ジ(メタ)アクリレートを複数種含有する場合、これらの合計質量部を100質量部とし、該100質量部に対して前記混合組成比で調合することが好ましく、EO変性又はPO変性ジ(メタ)アクリレートのいずれか一方の合計質量部を100質量部として前記混合組成比で調合することがより好ましく、特にEO変性ジ(メタ)アクリレートを100質量部として調合することが最も好ましい。特に、上記(1)〜(4)の効果を十分に発揮する上で、EO変性ジ(メタ)アクリレートとして、ポリエチレングリコールジ(メタ)アクリレートを使用することが最も好ましい。

【0045】

上記(8)の観点から、特に表面処理されていない基材面との密着をよくするため、

EO変性及び/又はPO変性ジ(メタ)アクリレートと、N−ビニル基を含有するモノマーとを含む混合組成がより好ましく、EO変性ジ(メタ)アクリレートとN−ビニル基を含有するモノマーとを含む混合組成が最も好ましい。

【0046】

N−ビニル基を有するモノマー成分としては、例えば、N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロリドン、及びN−ビニルカプロラムタムなどが挙げられる。N−ビニル基を有するモノマー成分は、1種類又は2種類以上用いても良い。特に、樹脂組成物との相溶性がよく且つ反応性も高く、種々の基材に対する密着性も良好な点から、N−ビニルピロリドンが好ましい。

【0047】

混合組成比率に関しては、EO変性又はPO変性ジ(メタ)アクリレート100質量部に対して、N−ビニル基を有するモノマー成分を0質量部より多く500質量部以下含むことが好ましい。十分な基材密着性を付与するために、N−ビニル基を有するモノマー成分を50質量部以上含有することが好ましく、100質量部以上含有することでより密着性が高くなり好ましい。150質量部以上含有することで、樹脂の粘度を下げることができ、基材との濡れ性がよくなり硬化後の密着性が良好となる、さらに200質量部以上含有することで、基材に塗工後、短時間で硬化させても十分な密着性が得られる。一方、上限値は、500質量部以下にすることで、未反応モノマーおよび低重合度オリゴマーの成型体からのブリードアウトを最低限抑制でき、450質量部以下にすることで成型体の過度の吸湿も抑制でき、成型体の耐湿特性を向上することができる。尚、易接着層などで、あらかじめ表面処理された基材を使用する際は、N−ビニル基を有するモノマー成分を含まなくてもよい。尚、EO変性及びPO変性ジ(メタ)アクリレートを同時に含む場合、又はEO変性若しくはPO変性ジ(メタ)アクリレートを複数種含有する場合、これらの合計質量部を100質量部とし、該100質量部に対して前記混合組成比で調合することが好ましく、EO変性又はPO変性ジ(メタ)アクリレートのどちらか一方の合計質量部を100質量部として、前記混合組成比で調合することがより好ましく、特にEO変性ジ(メタ)アクリレートを100質量部として調合することが最も好ましい。特に、上記(1)〜(4)の効果を十分に発揮する上で、EO変性ジ(メタ)アクリレートとして、ポリエチレングリコールジ(メタ)アクリレートを使用することが好ましく、一方で、N−ビニル基を有するモノマー成分として、ポリエチレングリコールジ(メタ)アクリレートに対する相溶性と基材への密着性の良さからN−ビニルピロリドンであることが好ましい。

【0048】

上記(5)や(7)の観点から、シリコーン系添加剤やフッ素系添加剤を少量添加することが好ましい。ここでの添加剤とは、末端構造の官能基を特に限定はしない。すなわち、アルコール末端、アルカン末端、等であってもよく、またはシランカップリングを含有する末端構造や、(メタ)アクリル基を含有した末端構造であってもよい。特に、他の樹脂組成物と重合できるシリコーン含有(メタ)アクリレートやフッ素含有(メタ)アクリレートを少量添加することがより好ましく、相溶性の良いシリコーン含有(メタ)アクリレートを添加することがより好ましい。重合性官能基は、特に限定はしないが、上記(3)の観点から2官能や単官能が好ましい。

【0049】

また、本実施の形態に係る樹脂硬化物1においては、上記(5)や(7)の観点から、シリコーン系及びフッ素系添加剤のうち少なくとも一種を含むことが好ましい。光重合性混合物に添加するシリコーン系またはフッ素系添加剤は、1種を単独で用いてもよく、2種以上を併用してもよい。特に、EO変性(メタ)アクリレートを含む樹脂組成の場合は、相溶性の観点からシリコーン系の添加剤がより好ましい。さらに、撥水性を付与するためには、相溶性の低いフッ素系添加剤を相分離させ、表面へ偏析させてもよい。また、耐摩耗性、耐傷付き、指紋付着防止、防汚性、レベリング性や撥水撥油性などの他の表面改質剤との併用もできる。

【0050】

シリコーン系添加剤として、例えば、ポリジメチルシロキサン骨格にアクリル基を結合させたシリコーンアクリレート化合物が挙げられる。例えば、ビックケミー・ジャパン製のBYK−UV3500、BYK−UV3570、ダイセル・サイテック社製のEBECRYL350など、信越化学工業社製のX−22−164、X−22−164AS、X−22−164A、X−22−164B、X−22−164C、X−22−164E、X−22−174DX、X−22−2426、X−22−2475などが挙げられる。

【0051】

フッ素系添加剤として、例えば、ネオス社製「フタージェント」(例えば、Mシリーズ:フタージェント251、フタージェント215M、フタージェント250、FTX−245M、FTX−290M;Sシリーズ:FTX−207S、FTX−211S、FTX−220S、FTX−230S;Fシリーズ:FTX−209F、FTX−213F、フタージェント222F、FTX−233F、フタージェント245F;Gシリーズ:フタージェント208G、FTX−218G、FTX−230G、FTS−240G;オリゴマーシリーズ:フタージェント730FM、フタージェント730LM;フタージェントPシリーズ;フタージェント710FL;FTX−710HLなど)、DIC社製「メガファック」(例えば、F−114、F−410、F−493、F−494、F−443、F−444、F−445、F−470、F−471、F−474、F−475、F−477、F−479、F−480SF、F−482、F−483、F−489、F−172D、F−178K、F−178RM、MCF−350SFなど)、ダイキン社製「オプツール(登録商標)」(例えば、DSX、DAC、AES)、「エフトーン(登録商標)」(例えば、AT−100)、「ゼッフル(登録商標)」(例えば、GH−701)、「ユニダイン(登録商標)」、「ダイフリー(登録商標)」、「オプトエース(登録商標)」、住友スリーエム社製「ノベックEGC−1720」、フロロテクノロジー社製「フロロサーフ(登録商標)」などが挙げられる。

【0052】

混合組成比率に関しては、EO変性又はPO変性ジ(メタ)アクリレート100質量部に対してシリコーン系添加剤を0.25質量部以上含有することで、金型からの離型性がよくなり、0.5質量部以上含有することで金型からの連続転写性が良くなる。さらに1質量部以上含有することで、硬化物の表面すべり性が良くなる。一方、上限値に関しては、基材との密着性を保持するため、4質量部以下であることが好ましく、3.5質量部以下であることで、樹脂との相溶性がよくなり、2.5質量部以下であることで、表面偏析性が高まる。尚、EO変性及びPO変性ジ(メタ)アクリレートを同時に含む場合、又はEO変性若しくはPO変性ジ(メタ)アクリレートを複数種含有する場合、これらの合計質量部を100質量部とし、該100質量部に対して前記混合組成比で調合することが好ましく、EO変性又はPO変性ジ(メタ)アクリレートのどちらか一方の合計質量部を100質量部として前記混合組成比で調合することがより好ましく、特にEO変性ジ(メタ)アクリレートを100質量部として調合することが最も好ましい。

【0053】

光重合開始剤は、光によりラジカル反応またはイオン反応を引き起こすものである。光重合開始剤としては、ラジカル反応を引き起こす光重合開始剤が好ましい。具体例としては、下記のような光重合開始剤が挙げられる。

【0054】

上記(6)の観点から光重合開始剤は、光重合性組成物の総質量に対して、0.01重量%以上混合することで樹脂を十分に硬化することができ、10重量%以下であれば硬化後の硬化後の未反応開始剤や分解物の樹脂表面へブリードアウトを低減でき、特に0.5重量%〜5重量%であれば、硬化後の樹脂透過率に優れる。

【0055】

アセトフェノン系の光重合開始剤としては、アセトフェノン、p−tert−ブチルトリクロロアセトフェノン、クロロアセトフェノン、2,2−ジエトキシアセトフェノン、ヒドロキシアセトフェノン、2,2−ジメトキシ−2’−フェニルアセトフェノン、2−アミノアセトフェノン、ジアルキルアミノアセトフェノンなどが挙げられる。ベンゾイン系の光重合開始剤としては、ベンジル、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−2−メチルプロパン−1オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、ベンジルジメチルケタールなどが挙げられる。

【0056】

ベンゾフェノン系の光重合開始剤としては、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、メチル−o−ベンゾイルベンゾエート、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン、ヒドロキシプロピルベンゾフェノン、アクリルベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、ペルフルオロベンゾフェノンなどが挙げられる。チオキサントン系の光重合開始剤としては、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、ジエチルチオキサントン、ジメチルチオキサントンなどが挙げられる。

【0057】

アントラキノン系の光重合開始剤としては、2−メチルアントラキノン、2−エチルアントラキノン、2−tert−ブチルアントラキノン、1−クロロアントラキノン、2−アミルアントラキノンなどが挙げられる。ケタール系の光重合開始剤としては、アセトフェノンジメチルケタール、ベンジルジメチルケタールなどが挙げられる。その他の光重合開始剤としては、α−アシルオキシムエステル、ベンジル−(o−エトキシカルボニル)−α−モノオキシム、アシルホスフィンオキサイド、グリオキシエステル、3−ケトクマリン、2−エチルアンスラキノン、カンファーキノン、テトラメチルチウラムスルフィド、アゾビスイソブチロニトリル、ベンゾイルペルオキシド、ジアルキルペルオキシド、tert−ブチルペルオキシピバレートなどが挙げられる。フッ素原子を有する光重合開始剤としては、ペルフルオロtert−ブチルペルオキシド、ペルフルオロベンゾイルペルオキシドなどが挙げられる。また、これらの公知慣用の光重合開始剤を単独で又は2種以上を組み合わせて用いることができる。

【0058】

光重合性混合物は、光増感剤を含んでいてもよい。光増感剤の具体例としては、n−ブチルアミン、ジ−n−ブチルアミン、トリ−n−ブチルホスフィン、アリルチオ尿素、s−ベンジスイソチウロニウム−p−トルエンスルフィネート、トリエチルアミン、ジエチルアミノエチルメタクリレート、トリエチレンテトラミン、4,4’−ビス(ジアルキルアミノ)ベンゾフェノン、N,N−ジメチルアミノ安息香酸エチルエステル、N,N−ジメチルアミノ安息香酸イソアミルエステル、ペンチル−4−ジメチルアミノベンゾエート、トリエチルアミン、トリエタノールアミンなどのアミン類のような公知慣用の光増感剤の1種あるいは2種以上と組み合わせて用いることができる。

【0059】

市販されている光重合開始剤の例としては、Ciba社製の「IRGACURE」(例えば、IRGACURE651、184、500、2959、127、754、907、369、379、379EG、819、1800、784、OXE01、OXE02)や「DAROCUR」(例えば、DAROCUR1173、MBF、TPO、4265)などが挙げられる。

【0060】

本実施の形態に係る樹脂硬化物1においては、全可視域における((引っ掻き試験後の反射率−引っ掻き試験前の反射率)/引掻き試験前の反射率)×100が60%以下であることが好ましく、40%以下がより好ましい。特に、視感度の高い500〜600nmの波長範囲での任意の波長において、上記式が50%以下であることが好ましく、30%以下であることがより好ましく、20%以下であることが更に好ましい。これにより、樹脂組成物1の引っかき試験前後における反射防止機能が十分となる。ここで、引っかき試験前後の反射率とは、後述する実施例に示すように、例えば、樹脂硬化物1に対するタッチペン引っかき試験前後における樹脂組成物1の反射率である。具体例としては、樹脂組成物1の引っかき試験前の550nmにおける反射率が0.25%であり、引っかき試験後の550nmにおける反射率が0.3%となった場合、上記範囲を満たす。

【0061】

(樹脂硬化物の製造方法)

本実施の形態に係る樹脂硬化物1は、軟質の樹脂材料の表面に微細凹凸構造を成形して製造する。軟質の樹脂材料の表面の微細凹凸構造を成型する方法としては、微細凹凸構造を具備した金型を使った転写法にて成型することが好ましい。転写法としては、特に限定されないが、数10nm以上1000nm以下サイズの凹凸構造を精密に転写するためには、ナノインプリント法が好ましい。樹脂材料の硬化条件に応じて、熱ナノインプリント法、光ナノインプリント法、室温ナノインプリント法やキャスト法などが挙げられるが、迅速に転写でき、且つロール・ツー・ロールで連続生産できる観点から、光ナノインプリント法が特に好ましい。

【0062】

(金型)

金型としては、樹脂材料に成型する凹凸構造とは反転した凸凹構造を有するものを用いる。金型の材質としては、石英ガラス、紫外線透過ガラス、サファイヤ、ダイヤモンド、ポリジメチルシロキサンなどのシリコーン材、フッ素樹脂、シリコン、SiC、マイカなどが挙げられる。

【0063】

硬化した樹脂材料を金型から剥離する際、樹脂材料と金型との間の離型性をよくするため、あらかじめ金型表面に離型処理することが好ましい。離型処理剤としては、シランカップリング系離型剤が好ましく、フッ素含有離型剤であることがより好ましい。市販されている離型剤の例としては、ダイキン工業社製のオプツールDSX、デュラサーフHD1101やHD2101、住友スリーエム社製のノベックなどが挙げられる。

【0064】

次に、本実施の形態に係る樹脂硬化物の製造方法の一例について詳細に説明する。本実施の形態に係る樹脂硬化物の製造方法においては、基材上に軟質の樹脂材料を基材上に塗布し(塗布工程)、樹脂材料を塗工した基材を金型の微細凹凸構造に押圧し(押圧工程)、樹脂材料を金型の微細凹凸構造に押圧した状態で露光して樹脂材料を硬化し(露光工程)、硬化した樹脂材料を金型から剥離して樹脂硬化物1を製造する(剥離工程)。

【0065】

塗布工程においては、軟質の材料を基材上に塗布して製膜する。樹脂組成物の基材上に塗布する方法としては、流延法、ポッティング法、スピンコート法、ローラーコート法、バーコート法、キャスト法、ディップコート法、ダイコート法、ラングミュアプロジェット法、噴霧コート法、エアーナイフコート法、フローコート法、カーテンコート法などが挙げられる。

【0066】

基材面積が金型面積よりも大きい場合、樹脂組成物を基材全面に塗布しても良いし、樹脂組成物を基板の一部に塗布し、型押しする範囲にのみに樹脂組成物が存在するようにしても良い。

【0067】

基材に樹脂組成物を塗工後、プリベイクすることで、溶剤を含む場合には溶剤を留去でき、硬化後の残留溶媒に由来するボイド形成を低減できる。他の効果としては、内添した添加剤(例えば、含フッ素重合性(メタ)アクリレートや含シリコーン系(メタ)アクリレート)の表面移行を促進させることができ、硬化した樹脂表面のすべり性が良くなる。その結果、樹脂硬化物表面の耐傷性が良くなったり、金型からの離型性が良くなることで、低欠陥な高品位な樹脂硬化物を得ることもできる。プリベイク温度は、25℃〜120℃が好ましく、40℃〜100℃がより好ましく、50℃〜100℃がさらに好ましく、60℃〜100℃が最も好ましい。プリベイク時間は30秒〜30分が好ましく、1分〜15分がより好ましく、3分〜10分がさらに好ましい。

【0068】

基材と樹脂組成物との接着性を向上させる処理を施すことが好ましい。例えば基材の接着させる面に、樹脂組成物との化学結合や、浸透などの物理的結合のための易接着コーティング、プライマー処理、コロナ処理、プラズマ処理、UV/オゾン処理、高エネルギー線照射処理、表面粗化処理、多孔質化処理などを施すことが好ましい。

【0069】

押圧工程においては、気泡が入らないように柔軟性の高い基材を端から静かに金型の微細凹凸構造上に被膜し、一定圧力下にて押圧することが好ましい。押圧する際のプレス圧力は、0MPa超〜10MPaが好ましく、0.01MPa〜5MPaがより好ましく、0.01MPa〜1MPaがさらに好ましい。

【0070】

露光工程においては、金型の光透過性が低い場合、基材側から露光することが好ましい。一方、金型が紫外波長の光に対する透過率が高い場合、例えば金型材質が合成石英の場合は、基材側または金型側の少なくとも一側面から露光することが好ましく、基材側と金型側の両面から露光するとより好ましい。基材を使用せず、硬化性樹脂組成物のみをマスターモールドに塗布して硬化させてもよい。その場合は、酸素による重合阻害を防ぐため、窒素雰囲気下またはアルゴン雰囲気下での露光する方法、または、接着性の低い基材で被覆し、硬化後、基材と樹脂硬化物を剥がしとる方法などで硬化物を製造できる。

【0071】

使用する露光光源としては、メタルハライドランプ、高圧水銀ランプ、ケミカルランプ、UV−LEDが好ましい。長時間露光時の発熱を抑える観点から、可視波長以上の波長をカットするフィルター(バンドパスフィルターを含む)を利用することが好ましい。積算光量としては、波長365nmで300mJ/cm2以上が好ましく、反応率の高い硬化物を得る目的で、800mJ/cm2以上が好ましく、800mJ/cm2〜6000mJ/cm2がより好ましく、光による樹脂劣化性を防ぐため、800mJ/cm2〜3000mJ/cm2が特に好ましい。

【0072】

剥離工程においては、露光によって光硬化した軟質の樹脂材料を金型から剥離する。なお、剥離工程においては、上述したように、金型表面に離型処理を施していた場合には、金型表面から硬化した樹脂材料を容易に剥離することが可能となる。以上の工程により、樹脂硬化物1を製造する。

【0073】

(光学素子)

次に、本実施の形態に係る光学素子について説明する。図4は、本実施の形態に係る光学素子2の一例を示す断面模式図である。図4に示すように、本実施の形態に係る光学素子2は、基材13と、この基材13上に設けられ上述した樹脂硬化物1を含有する樹脂硬化物層100とを有する。

【0074】

図5は、本実施の形態に係る光学素子の他の例を示す断面模式図である。図5に示すように、本実施の形態に係る光学素子3は、基材13の少なくとも一方の主面上に設けられた樹脂硬化物層101(第1の樹脂硬化物層)と、この樹脂硬化物層101上に設けられた樹脂硬化物層100(第2の樹脂硬化物層)とを具備する。樹脂硬化物層100,101は、上述した樹脂硬化物1を含有する。耐傷性の観点から、光学素子3の最表層は柔軟で且つ靭性を有する軟質の樹脂硬化物層100(上述した樹脂硬化物1と同一の構成)から成ることが好ましい。最表層以外の樹脂硬化物層101については、特に樹脂の材質を限定しない。なお、光学素子3としては、上述した樹脂硬化物1を含む樹脂硬化物層を一層以上有するものであれば、複数の樹脂硬化物層が積層されたものであってもよい。また、樹脂硬化物層100,101とは別に、層間の界面や層表面に滑り性付与や粘着性付与、反射防止効果などの機能性付与のため、0nm超から100nm程度の被膜処理や表面処理を施してもよい。

【0075】

基材13としては、凸部11及び凹部12を有する樹脂硬化物層100との接着性がよく、樹脂硬化物層100との間で屈折率差が小さく、樹脂硬化物層100との間でヘーズが小さいものを用いることが望ましい。これらを満たす材料としては、ガラス、樹脂が挙げられる。基材13としては、フレキシブル性、易加工性、高生産性、及び高衝撃性を有し、軽量、かつ低価格であることが望ましい。これらを満たす材料としては、樹脂が挙げられる。なお、基材13としては、これらに限定されず、使用目的や用途に応じて、ガラス、セラミック、金属などの無機材料、樹脂などの有機材料を任意に選択することができる。

【0076】

本実施の形態に係る光学素子2、3においては、透過性が要求される場合と非透過性が要求される場合とがある。このため、使用目的や用途に応じて基材13の種類を選択することが望ましい。透過性が必要な場合、使用する波長領域で基材13が実質的に透明である必要がある。この場合、基材13としては、透明な樹脂やガラスを用いることが好ましい。さらに屈曲性を要求される場合には、透明な樹脂を用いることが好ましい。また、非透過性が必要な場合、使用する波長領域で基材13が不透明である必要がある。この場合、基材13として、セラミック、金属、不透明な樹脂を用いることが好ましい。さらに、屈曲性、フレキシブル性、易加工性、高生産性、及び高耐衝撃性が要求される場合、軽量かつ低価格であることから、不透明な樹脂を用いることが好ましい。

【0077】

上記透明な樹脂として、例えば、ポリメタクリル酸メチル樹脂(PMMA樹脂)、アクリル系樹脂、ポリカーボネート樹脂(PC樹脂)、ポリスチレン樹脂(PS樹脂)、メタクリル酸メチル−スチレン樹脂(MS樹脂)、スチレン系樹脂、シクロオレフィン系樹脂(COP樹脂)、ポリアリレート樹脂、ポリエーテルイミド樹脂、ポリエーテルサルフォン樹脂、ポリサルフォン樹脂、ポリエーテルケトン樹脂、ポリエチレンテレフタレート樹脂(PET樹脂)、ポリエチレンナフタレート樹脂(PEN樹脂)、ポリトリメチレンテレフタレート樹脂、芳香族ポリエステル樹脂、トリアセチルセルロース樹脂(TAC樹脂)、ポリイミド樹脂あるいはアクリル系、エポキシ系、ウレタン系などの紫外線硬化性樹脂や熱硬化性樹脂が挙げられる。特に、PMMA樹脂、アクリル系樹脂、PC樹脂、PS樹脂、スチレン系樹脂、COP樹脂、PET樹脂、PEN樹脂、芳香族ポリエステル樹脂、TAC樹脂が好ましい。

【0078】

上記不透明な樹脂として、例えば、ABS樹脂、AAS樹脂、AES樹脂、ACS樹脂、ゴム含有スチレン系樹脂、ゴム含有アクリル系樹脂、ポリアミド樹脂、ポリアセタール樹脂、ポリエチレン樹脂、架橋ポリエチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂、ポリフェニレンエーテル樹脂、変性ポリフェニレンエーテル樹脂、ポリブチレンテレフタレート樹脂などが挙げられる。また、ABS樹脂(または、AAS樹脂、AES樹脂、ACS樹脂、ゴム含有スチレン系樹脂)/ポリアミド樹脂、ABS樹脂(または、AAS樹脂、AES樹脂、ACS樹脂、ゴム含有スチレン系樹脂)/アクリル系樹脂などのアロイを挙げることができる。

【0079】

基材13が樹脂の場合、光学素子2、3としての効果が得られる範囲で、必要に応じて添加剤を加えてもよい。添加剤は、樹脂に直接含有させてもよく、樹脂基材表面に層形成させてもよい。添化剤の種類としては、例えば、有機及び/又は無機粒子、可塑剤、酸化防止剤、紫外線吸収剤、帯電防止剤、防曇剤、易接着剤などを挙げることができる。

【0080】

光学素子2、3の非透過性を向上させるために、基材13の樹脂中に黒色の顔料及び/又は染料を含有させてもよい。また、凹凸構造非形成面に黒色塗料を塗装してもよい。

【0081】

また、光学素子2、3としての効果が得られる範囲で、基材13表面に、バリア性樹脂層をコーティングなどにより形成してもよい。基材13表面に、バリア性樹脂層を形成することで、熱、光、水分、酸素、二酸化炭素、窒素、水素などの劣化要因から基材13を保護することができる。

【0082】

基材13がガラスの場合、シランカップリング剤やプライマー処理やUV処理などの表面処理を適用することができる。また、これらの表面処理を組み合わせて用いてもよい。また、基材13として、表面コーティングや接着層や干渉低減層が形成されている基材13を使用しても良い。

【0083】

基材13の形状としては、板、シート、フィルム、薄膜、織物、不織布、その他任意の形状およびこれらを複合化したものを、使用目的に応じて選択することができる。屈曲性が必要な場合は、シート、フィルム、薄膜、織物、不織布とすることが好ましい。

【0084】

基材13の厚みは、使用目的に応じて選択することができる。薄肉化又はフレキシブル化が要求される場合、基材13の厚みとしては、350μm以下が好ましく、190μm以下がより好ましく、100μm以下がさらに好ましく、85μm以下が最も好ましい。また、取り扱い容易性の点で、基材の厚みは10μm以上が好ましい。

【0085】

各樹脂硬化物層100,101は、耐傷性効果の観点から、厚さ200nm以上が好ましく、1μm以上がより好ましい。また、タッチペンなどを加傷体とした場合、想定される傷の深度から、樹脂硬化物層100,101は、厚さ3μm以上がさらに好ましく、5μm以上が特に好ましい。さらに、繰り返し外部応力の負荷がかかる環境での使用を想定した場合、樹脂硬化物層100,101は、厚さ10μm以上が最も好ましい。樹脂の硬化収縮による基材13の反りを考慮すると、樹脂硬化物層100,101は、厚さ100μm以下であることがこのましく、透明部材として応用する場合には、厚さ80μm以下であることがより好ましい。さらに、生産性の観点から、樹脂硬化物層100,101は、厚さ50μm以下であることが好ましく、厚さ20μm以下であることがコスト面でさらに好ましい。

【0086】

光学素子3における樹脂硬化物層100,101の積層数は、押込み傷に対する耐性や反射防止効果の観点から、1層以上の樹脂硬化物層100,101を有する光学素子3であることが好ましく、簡易なプロセスで製造できる生産性の観点から1層又は2層がより好ましい。さらに、積層界面を少なくすることで、再現性のよい光学部材を製造できるため、樹脂硬化物層100,101の界面数が最も少ない1層から成る、すなわち基材13と一層の樹脂硬化物層100からなることが最も好ましい。

【0087】

光学素子3の基材13と樹脂硬化物層100間との界面、樹脂硬化物層100と樹脂硬化物層101との界面においては、それぞれの反射を低減する観点から屈折率差が0.2以下、0.001以上となることが好ましく、0.1以下、0.001以上であることがより好ましく、0.05以下、0.001以上であることが最も好ましい。尚、光学素子3の界面や表面に付与した機能性薄膜(例えば、層間密着性や表面すべり性を目的とした薄膜層、等)の屈折率については特に限定しない。

【0088】

(光学特性)

本実施の形態に係る光学素子2、3においては、紫外線波長から近赤外波長領域において、正反射率が2%以下であることが好ましく、380nm以上800nm以下の波長領域において、正反射率が1.5%以下であることがより好ましい。また、視感度の高い550nm付近の450nm以上700nm以下の波長領域において、正反射率が1%以下であることがさらに好ましく、0.5%以下であることが特に好ましい。なお、上記正反射率とは、樹脂硬化物層100(樹脂硬化物1)の表面に垂直な方向から5度で入射した光に対する正反射率を意味する。

【0089】

また、本実施の形態に係る光学素子2、3においては、紫外線波長から近赤外波長領域において、拡散反射率が2%以下であることが好ましく、380nm以上800nm以下の波長領域において、拡散反射率が1.5%であることがより好ましく、視感度の高い550nm付近の450nm以上700nm以下の波長領域において、拡散反射率が1%以下であることがさらに好ましい。なお、上記拡散反射率とは、樹脂硬化物層100(樹脂硬化物1)の表面に垂直な方向から7度で入射した光に対する拡散反射率を意味する。

【0090】

以上説明したように、本実施の形態に係る樹脂硬化物1によれば、軟質であって、滑り性を有し、かつ伸びに対して復元力を有することで、微細凹凸構造のスチールウールや繊維、タッチペンなどによる引掻きに対する耐傷性が良好となる。また、樹脂硬化物1が軟質であることにより、タッチペンなどの引掻き時の押圧力に対して、樹脂硬化物1内部に負荷を分散しやすくなると共に、滑り性を付与することにより、表面の摩擦抵抗が低減され、樹脂硬化物1への応力負荷を軽減できる。さらに、伸びがあり、復元力が良好となることで、樹脂硬化物1の破断を抑制することも可能となる。したがって、それらを兼ね備えることにより、より負荷荷重の大きい条件下でも耐擦傷性を示す樹脂硬化物を実現できる。

【0091】

さらに、上記実施の形態に係る樹脂硬化物1においては、タッチペンなどの加傷体に対して優れた耐擦傷を示し、しかも樹脂硬化物1そのものが低い表面抵抗値を示すことから、防塵効果のある樹脂成型体を得ることができる。また、可視〜近赤外の広い波長領域、及び広い入射光角度範囲において、反射防止機能に優れる光学特性の良好な光学素子2を実現できる。

【実施例】

【0092】

以下、具体的な実施例と比較例を挙げて本発明について詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0093】

[樹脂A〜樹脂Nの調合]

樹脂A〜樹脂Nの配合組成を下記表1に示す。各項目の該当を「○」とし、非該当を「×」とした。各樹脂の調合については、下記の通り。

【0094】

【表1】

【0095】

(樹脂Aの調合)

褐色容器にウレタンジアクリレート(UV3000B、日本合成化学工業社製)150g、ポリエチレングリコールジアクリレート(KAYARAD PEG400DA、日本化薬社製)150g、1,9−ノナンジオールジアクリレート(ライトアクリレート1.9ND−A、共栄社化学社製)150g、N−ビニルピロリドン23.2g、及びシリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)800mg、をこの順に加え、遮光下、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌して均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)9.1gを添加し、約2時間、超音波装置で光重合開始剤を溶解させた。これを樹脂Aとした。

【0096】

(樹脂Bの調合)

褐色容器にウレタンジアクリレート(UV3000B、日本合成化学工業社製)155g、ポリエチレングリコールジアクリレート(KAYARAD PEG400DA、日本化薬社製)155g、1,9−ノナンジオールジアクリレート(ライトアクリレート1.9ND−A、共栄社化学社製)155g、N−ビニルピロリドン99g、及びシリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)828mg、をこの順に加え、遮光下、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌して均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)9.4gを添加し、約2時間、超音波装置で光重合開始剤を溶解させた。これを樹脂Bとした。

【0097】

(樹脂Cの調合)

褐色容器にウレタンジアクリレート(UV3000B、日本合成化学工業社製)155g、ポリエチレングリコールジアクリレート(KAYARAD PEG400DA、日本化薬社製)155g、1,9−ノナンジオールジアクリレート(ライトアクリレート1.9ND−A、共栄社化学社製)155g、及びN−ビニルピロリドン99g、をこの順に加え、遮光下、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌して均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)9.4gを添加し、約2時間、超音波装置で開始剤を溶解させた。これを樹脂Cとした。

【0098】

(樹脂Dの調合)

褐色容器にトリメチロールプロパントリアクリレート(アロニックス(登録商標)M309(東亞合成社製)165g、1,9−ノナンジオールジアクリレート(ライトアクリレート1.9ND−A、共栄社化学社製)165g、N−ビニルピロリドン165g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)2.5g、光重合開始剤(DAROCUR TPO、Ciba社)10g、をこの順に加え、遮光下、約2時間、超音波装置で均一に溶解させた。これを樹脂Dとした。

【0099】

(樹脂Eの調合)

褐色容器にウレタンアクリレートオリゴマーを含む混合物(ビームセット575CB、荒川化学工業株式会)150g、N−ビニルピロリドン30g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)16g、をこの順に加え、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌し、均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)を4g添加し、約2時間、超音波装置で開始剤を溶解させた。これを樹脂Eとした。

【0100】

(樹脂Fの調合)

褐色容器にウレタンアクリレートオリゴマーを含む混合物(ビームセット575CB、荒川化学工業社製)140g、N−ビニルピロリドン40g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)16g、をこの順に加え、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌し、均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)4gを添加し、約2時間、超音波装置で開始剤を溶解させた。これを樹脂Fとした。

【0101】

(樹脂Gの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)を67g、エポキシモノアクリレート(CN152、サートマー社製)16.75g、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)3.35g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Gとした。

【0102】

(樹脂Hの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)67g、エポキシモノアクリレート(CN152、サートマー社製)16.75g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)130mg、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)3.35g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Hとした。

【0103】

(樹脂Iの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)67g、エポキシモノアクリレート(CN152、サートマー社製)16.75g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)871mg、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)3.35g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Iとした。

【0104】

(樹脂Jの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)67g、エポキシモノアクリレート(CN152、サートマー社製)16.75g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)8.71g、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)3.35g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Jとした。

【0105】

(樹脂Kの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)21.84g、トリプロピレングリコールジアクリレート(ビスコート310HP、大阪有機化学工業社製)50.97g、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)2.91g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Kとした。

【0106】

(樹脂Lの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)21.84g、トリプロピレングリコールジアクリレート(ビスコート310HP、大阪有機化学工業社製)50.97g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)114mg、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)2.91g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Lとした。

【0107】

(樹脂Mの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)21.84g、トリプロピレングリコールジアクリレート(ビスコート310HP、大阪有機化学工業社製)50.97g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)757mg、光重合開始剤のDAROCUR1173(チバ・スペシャルティ・ケミカルズ社製)2.91g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Mとした。

【0108】

(樹脂Nの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)21.84g、トリプロピレングリコールジアクリレート(ビスコート310HP、大阪有機化学工業社製)50.97g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)7.57g、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)2.91g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Nとした。

【0109】

(金型)

レーザー干渉露光法にてモスアイ状の凹凸原版を作製し、次に、作製した原版を用いた電鋳法で、ニッケルメッキされたNi製金型を得た。詳細は下記のとおりである。

【0110】

(原版の作製方法)

均一な厚みのポジ型フォトレジスト層が形成されているガラスプレートへ、レーザー干渉露光法により2つの平行なレーザー光を照射し干渉稿を得た。次に、ガラスプレートを60°回転させ、同様に干渉稿を得た。さらにガラスプレートを60°回転させ、同様に干渉稿を得た。その後、フォトレジストを現像し、干渉稿の周りの部分を溶解することで、凹部と凸部からなるモスアイ状の連続構造を有する原版を作製した。当該凹部および凸部の配列はそれぞれ六方格子パターンとなった。

【0111】

(Ni製金型の作製)

作製した原版からニッケル電鋳法で、モスアイ状の凹凸構造を有するNi製金型(平板状、厚み0.2mm)を作製した。当該Ni製金型において、凹凸構造のピッチは240nm、高さは310nmであり、当該凹部および凸部がそれぞれ六方格子パターンに配列されていた。Ni製金型表面には、市販の離型剤(ダイキン工業社製、デュラサーフHD−2101Z)を用いて離型処理を行った。

【0112】

(転写フィルムの作製)

厚み80μmのトリアセチルセルロース樹脂(以下、TACと略す)フィルム(富士フイルム社製、TD80UL−H)に樹脂Aを塗布し、塗布面を下にして金型(Ni製金型)とTACフィルムとの間に空気が入らいないように被せた。TACフィルム側からメタルハライドランプを用いて紫外線を1500mJ/cm2照射し、金型の凹凸形状を転写した。TACフィルムを金型から剥離し、縦200mm、横150mmのモスアイ状凹凸構造を具備した転写フィルムを得た。

【0113】

同様にして、表2に記載した基材(TAC、PETフィルム)と樹脂(樹脂Aから樹脂N)の組み合わせにて転写フィルムを作製した。尚、PETフィルムについては、易接着層を有する100μm厚のPETフィルム(東洋紡社製、コスモシャインA4100)を使用し、易接着面を樹脂塗布面とした。尚、シックネスゲージ(ミツトヨ社製/Code No.547−401)を使って測定し、それぞれ基材及び樹脂硬化物層からなる転写フィルムを「サンプル1〜サンプル16」とした(下記表2参照)。

【0114】

【表2】

【0115】

樹脂硬化物層と基材との間の密着性(基材密着性)については、転写フィルムのクロスカット試験にて評価した。JISK5600−5−6に従い、転写フィルムを碁盤目状(25升)にカットし、規定の粘着力を有するテープで升目を剥がすと、基材からいくつ剥離するかで密着性を判定した。詳細条件は次の通り。クロスカット法(JIS K5600−5−6);線幅:2mm、升目の数:5×5、粘着テープ:ニチバンCT−18(粘着力:10±1N/25mm)、引き剥がし角:60度。「テープ剥離した升目/総升目」が「0/25」の場合を「○」とし、「テープ剥離した升目/総升目」が「1/25〜24/25」の場合を「△」とし、「テープ剥離した升目/総升目」が「25/25」の場合を「×」とした。

【0116】

易接着層を有する基材で作製した転写フィルムの場合(サンプル3〜サンプル16)、テープ剥離にて剥がれた升目はゼロであり、十分な密着性を確認できた。一方、TACフィルムのように易接着層を有さない基材を使用したサンプル1やサンプル2では、樹脂Aで硬化させたサンプル1のみ、一部テープ剥離した。樹脂BはNVPの終濃度が高いことから、NVPの終濃度が基材との密着力に寄与していることが分かった。

【0117】

(転写フィルムの表面物性)

ナノインデンター装置(東陽テクニカ社製、Nano IndenterXP/ソフトウェア:TestWorks4)を使って、各転写フィルムの表面弾性率及び表面硬度を計測した。詳細な条件設定は以下の通り。Allowable Drift Rate:0.5[nm/s]、Load Rate Multiple For Unload Rate:1、Maximum Load:0.3〜1[gf]、Number of Times to Load:1、Peak Hold Time:10[s]、Percent To Unload:90[%]、Time To Load:15[s]。尚、Maximum Loadについては、測定深さが2μm〜3μm程度になるよう適当な負荷荷重を選択した。測定後、ソフトウェア上にて計測開始深さをゼロ補正し、10回測定を平均した表面弾性率と表面硬度を求めた(下記表3参照)。

【0118】

【表3】

【0119】

樹脂A、B、Cで作製した転写フィルム(サンプル1〜サンプル5)は、基材の材質を問わず、表面弾性率は0.2〜0.5[GPa]程度、表面硬度は0.02[GPa]前後であり、樹脂が軟質であることがわかった。当該樹脂はいずれもエチレングリコール構造やウレタン構造を有する2官能アクリレートを主成分としているため、樹脂の軟質性に寄与しているものと推察される。また樹脂Hや樹脂Lで作製した転写フィルム(サンプル10、サンプル14)も同様に2官能性アクリレートを主成分としているため、軟質性を示した。一方、3官能以上の多官能アクリレートを主成分とした樹脂D、樹脂E、樹脂Fを用いて得た転写フィルム(サンプル6〜サンプル8)では、表面弾性率は、2〜3[GPa]程度、表面硬度は0.3[GPa]前後と、軟質の樹脂と比較して約10倍の硬質性を示した。

【0120】

(滑り性評価)

各サンプルフィルムの表面滑り性について、JIS K7125に準じた測定法により、動摩擦力を測定した。測定結果を表4にまとめた。

【0121】

【表4】

【0122】

表4から分かるように、樹脂組成の種類に依存せず、シリコーンアクリレートを少量含むとすべり性は良くなり、光重合性組成物の総質量に対して、約0.15重量%の含有量でも十分効果があることが分かった。

【0123】

(耐擦傷性評価)

まず、各フィルムの裏面(凹凸成型面とは反対側)に黒ビニールテープ(ヤマト社製、38mm幅、黒、品番No.200−38−21)を貼付け、裏面の反射を防止して試験前後での表面の破壊状態を観察しやすくした。次に、各サンプルフィルムの凹凸表面をエタノール付のベムコットで強く拭き、樹脂の表面破壊の度合を観察した。尚、エタノールによる樹脂の劣化がないことを確認している。

【0124】

例えば、蛍光灯を凹凸パターンがある表面から写し込み、その反射光を観察した場合、拭き取り前後で表面の低反射性や色目が変わらない場合は「◎」と判定し、拭き取り前後で表面の反射性や色目がやや変わる場合は「○」と判定し、拭き取り後、表面に明らかなギラつきがでる場合は「×」と判定し、拭き取り後、表面の樹脂硬化物が削れる場合は「××」と判定した(図6参照)。評価結果を下記表5に示す。

【0125】

尚、それぞれの拭き取り後のサンプルフィルム表面を走査型電子顕微鏡により観察したところ、「◎」では凹凸パターン損傷が確認されず、「○」では一部の凹凸パターンが傾いている箇所が確認された。一方、「×」では、凹凸パターンが完全に押しつぶされており、「××」は、凹凸パターンを含む樹脂硬化物全体が削れており、中には基材が見えるほど樹脂破壊されていることが確認された。

【0126】

他の試験方法として、スチールウール試験を行った。評価条件は次の通り。装置:表面特性試験機(井元製作所社製)、スチールウール:日本スチールウール社製 BON STAR(登録商標)No.0000、荷重:100g、速度:50目盛、回数:往復5回。各サンプルの裏面は、拭き取り試験と同様、黒テープを貼付けることで、表面の損傷状態を観察しやすくした。試験後の傷のつき方の判定については、スチールウールが通過した箇所に部分的な傷があり反射が小さい場合は「○」とし、スチールウールが通過した箇所に無数の傷があり反射が大きくなっている場合は「×」とし、「○」と「×」の中程度に該当する場合は「△」とした。尚、「○」と「×」判定の例を図7に示す。図7に示すように、「○」判定の場合には、スチールウールが通過した箇所に僅かな傷が生じているが、光の反射は小さいことが分かる。また、「×」判定の場合には、スチールウールが通過した箇所に線上に多数の傷が生じ、光の反射が大きいことが分かる。以上の評価方法に基づき評価した結果を下記表5にまとめた。

【0127】

【表5】

【0128】

表5から分かるように、硬質の樹脂で作製したサンプル6〜サンプル8では、エタノール拭き取り後、反射率が大幅に増加し、明らかな凹凸パターンの破壊が確認された。一方、軟質のサンプル1〜サンプル4では、表面損傷は観察されなかった。シリコーン系添加剤を含まない樹脂である樹脂Cを使ったサンプル5では、やや色目が変形した箇所も確認されたものの低反射率を保っていた。しかしながら、軟質の樹脂であっても、サンプル9〜サンプル16では樹脂が削れた。サンプル1〜サンプル5に使用した樹脂A〜樹脂Cには、ポリエチレングリコールジアクリレートとの伸び性と、ウレタンジアクリレートの弾性と柔軟さがある。したがって、これらを主成分として調合したことで、伸びがあり且つ復元性の高い樹脂表層になっているものと考察される。これらの結果は、スチールウール試験でも同様の傾向を示した。

【0129】

(タッチペンを使った耐擦傷評価)

転写フィルムの凹凸面をタッチペンで繰り返し擦り、傷の付き具合を評価した。先ず、表面特性試験機(井元製作所社製)にタッチペン(リンクスプロダクツ社製、DSLite用エクストラタッチペンLite)を固定し、その固定治具の上に100gの荷重を乗せた。次に、装置アーム部にある水平水準器を見ながらタッチペンのペン先がサンプル(転写フィルム)と垂直に接触するように、タッチペンの固定高さを再調整した。転写フィルムは凹凸パターン形成面を上に向けて(タッチペン側)サンプルステージに固定した。往路長、約30mmの引っ掻きを往復10回または往復25回繰り返した。引掻き速度は、装置スピード目盛の「50」または「100」にて行った。

【0130】

引掻き試験後、転写フィルムの裏面側(凹凸構造を形成していない基材裏面側)を黒ビニールテープ(ヤマト社製、38mm幅、黒、品番No.200−38−21)で気泡が入らないように貼り付け、裏面反射を防止して表面の傷の付き具合を目視にて評価した。次に、擦傷試験跡について走査型電子顕微鏡を使って詳細に観察をした。走査型電子顕微鏡による観察で転写フィルムに傷が全くない場合と、一部薄い傷が確認される場合があったが、少なくとも視認できないレベルであることから、その場合は、総評して傷判定は「◎」とした。具体的な判定基準を図8に示す。この基準に基づき各転写フィルムの擦傷を評価し、その判定結果を表6にまとめた。

【0131】

【表6】

【0132】

硬質の樹脂で作製したサンプル6〜サンプル8は、いずれも目視観察で確認できる明確な傷が付いた。走査型電子顕微鏡による観察したところ、大部分の箇所にて、凹凸構造が完全に押しつぶされていることが確認された。一方、軟質の樹脂で作製したサンプル1〜サンプル5やサンプル9〜サンプル16は、いずれも傷が付かない、又は付き難いことが分かった。ただし、引っかき速度を上げた場合、サンプル5やサンプル9、サンプル13で薄い傷が確認された。例えば、樹脂Cは、シリコーン系添加剤であるEBECRYL350成分を含まないことから、表面のすべり性が相対的に低くなり、引掻き抵抗が大きくなったことが原因と考察された。

【0133】

負荷荷重を300gにした場合、サンプル1〜サンプル4はいずれも視認できる傷は確認できなかったが、サンプル10〜サンプル12やサンプル14〜サンプル16では、傷が付きやすくなることが分かった。

【0134】

以上の結果より、耐傷性樹脂として、軟質であり、すべり性があり、且つ伸びと復元性に富む材質が好ましいことが分かる。樹脂が軟質であることで、タッチペンの引掻き時の押し圧に対して、樹脂内部に負荷を分散し易くなる。また、滑り性を付与することで、表面の摩擦抵抗を低減でき、樹脂への応力負荷を軽減できる。さらに、伸びと復元性が良いことで、樹脂の破断を抑制する効果がある。したがって、それらを兼ね備えたサンプル1〜サンプル4は、負荷荷重の大きい条件下でも耐擦傷を示したと考察できる。

【0135】

(タッチペン引掻き試験前後での反射率測定)

タッチペン引掻き試験前後での転写フィルムの反射率を測定した。反射率の測定は、局所的な測定面積で計測できる反射分光膜厚計(大塚電子社製、FE3000の自動ステージ仕様)を用いた。測定条件は絶対反射率測定、測定モードはマニュアル、対物レンズをX25にした後、Alリファレンスでベースラインの調整を実施し、リファレンスとして既知のBK7の反射率も測定し装置が正常であることを確認した。次に、このFE3000のサンプルステージ上に転写フィルムの凹凸パターン形成面を対物レンズ側に向けて設置し、凹凸パターン表面に測定フォーカスが一致するように高さを調節した。このときの測定入射角は、サンプルに対し10〜22°で測定面積は8μmφであった。

【0136】

図9にタッチペン引掻き試験前後での転写フィルムの局所反射率の測定結果を示す。まず、引掻き試験前の各転写フィルムについて、反射率(正反射率+拡散反射率)を測定した。例えば、サンプル2、サンプル5やサンプル7は、波長300〜800nmの範囲において反射率は0.8%以下を示した。特に波長450〜700nmの範囲においては、反射率は0.5%以下となり、視感度領域において十分な反射防止効果があることが確認された。尚、ここでの反射率とは、干渉波形の隣り合うピーク(山)とバレイ(谷)の平均反射率と定義する。

【0137】

次に、タッチペン引掻き試験後の反射率を同様に測定した。目視観察の評価結果で「○」と判定した実施例2では、試験前後での反射率変動はほとんど確認されなかった。目視観察の評価結果で「△」と判定した実施例5については、550nm以上の波長領域において、反射率がやや高くなった。これは、走査型電子顕微鏡による観察結果での凹凸構造の部分的な倒れ変形に起因したものと考察される。反射率の絶対値としては、依然低く保たれており(450nm〜700nm波長域において反射率0.5%以下)、反射防止としての機能は十分と判断できる。

【0138】

一方、明らかな擦傷が付き目視観察の評価結果で「×」と判断した比較例2では、300nm〜800nm全域において1.5%以上の高い反射率を示した。走査型電子顕微鏡写真から判断できるように、ほとんどの傷跡にて凹凸構造が完全につぶれており、反射防止としての機能がないことが分かった。

【0139】

(表面抵抗率測定)

サンプル表面の表面抵抗率を測定した。装置は超絶縁計(SM−8220、高抵抗用)を使った。測定条件は次の通りである。電極:平板試料用リング電極SME8310、電圧500V、チャージ50秒、測定10秒。温度23℃、湿度50%の恒温恒湿にて3日間放置後、測定を行った。表面抵抗率測定の結果を下記表7に記す。

【0140】

【表7】

【0141】

結果、サンプル2やサンプル4は他のサンプルと比較して一桁または二桁小さい抵抗率を示した。これは、樹脂組成中のポリエチレングリコールを有することで、含水率が高くなったことに起因したものと考察される。静電気による塵などのゴミ付着を予防する効果があるものと期待される。

【産業上の利用可能性】

【0142】

本発明は、靱性に優れると共に、耐傷性の高い樹脂硬化物を実現できるという効果を有し、特に、太陽電池パネルや液晶テレビに用いられる反射防止フィルム又は反射防止膜として好適に用いることが可能である。

【符号の説明】

【0143】

1 樹脂硬化物

2、3 光学素子

10 微細凹凸構造

11 凸部の頂点

12 凹部の底

13 基材

100、101 樹脂硬化物層

【技術分野】

【0001】

本発明は、可視から近赤外の広い波長領域、及び広い入射光角度範囲において反射防止性能に優れ、且つ耐擦傷性に優れた樹脂硬化物に関する。

【背景技術】

【0002】

反射防止フィルム又は反射防止膜などの反射防止材料は、物質の表面反射を低減し、物質への光の取り込み効率を向上させる効果や、外部からの視認性を改善できる効果を有することが知られている。例えば、ゲーム機の液晶テレビの画面などの各種光学パネルでは、光学パネル表面又は内部部材に反射防止膜を設けることで、外光反射が低減され画像を鮮明に観ることができる。また、太陽電池パネルに反射防止膜を取り付けた場合、採光性が良くなり、発電効率の向上に大きく寄与する。このように、反射防止材料は、光の情報や光エネルギーを効率よく各種媒体に伝達するため、快適な生活や省エネルギー化などに大きく貢献している。

【0003】

一般的に反射防止膜としては、光の干渉を利用して光を打ち消しあう単層AR(反射防止:Anti Reflection)と多層ARとが広く知られている。特に後者は、透過光にRGB色の斑が発生しにくく視感性が良い。しかしながら、単層ARや多層ARは、入射角度に応じて光路長が変わるため、反射防止できる波長帯域が変動して反射防止効果が低減する。近年、新しい反射防止膜として、蛾の目の表面凹凸構造を模倣した微細凹凸構造(モスアイ構造)を有する反射防止膜が報告されている。モスアイ構造は、可視光の波長より小さいサイズのピッチを有する連続した微細凹凸構造であり、気層と固層との界面で連続した屈折率勾配ができ、界面反射を防止できる(非特許文献1)。また、入射角を変えても同様の効果が確認でき、単層で優れた反射防止特性を示すことから、次世代の反射防止材料として期待されている。

【0004】

一方で、可視光の波長より小さいサイズのピッチを有する微細凹凸構造は、幾何的に非常に脆く壊れやすい欠点がある。特に、反射防止性能を良くするため、高アスペクト比の凹凸構造を作製した場合、一段と物理的に弱くなる。このため、微細凹凸構造でも耐傷性を示す樹脂の開発が求められている。これまでの先行技術としては、多官能のアクリル系樹脂を使った硬質型の樹脂や(特許文献1)、軟質型の樹脂を採用した光学素子(特許文献2)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−000856号公報

【特許文献2】特開2011−076072号公報

【非特許文献】

【0006】

【非特許文献1】Nature 244,281-282 (03 August 1973) Reduction of Lens Reflexion by the "Moth Eye" Principle、P.B.CLAPHAM&M.C.HUTLEY

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1記載の硬質型の樹脂では、一定の耐傷性は示すものの、高アスペクト比の凹凸構造の場合には靱性の付与が難しく、硬くて脆くなることが多い。また、特許文献2に記載の軟質型の樹脂は、応力緩和できるという点で魅力的ではあるものの、光学素子の表面に対して拭き取り操作などを行った場合には、表面の微細凹凸構造が降伏破壊することが多く、総評して耐傷性がよいとは言い難い。

【0008】

本発明は、かかる点に鑑みてなされたものであり、靱性に優れると共に、耐傷性の高い樹脂硬化物を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の樹脂硬化物は表面に微細凹凸構造が成型された樹脂硬化物であって、ポリエチレングリコールジ(メタ)アクリレート、及びウレタンジ(メタ)アクリレートの硬化物を含み、表面弾性率が0.01GPa以上2GPa以下、且つ、表面硬度が0.01GPa以上0.2GPa以下であることを特徴とする。

【0010】

この構成によれば、樹脂硬化物が、ポリエチレングリコールジ(メタ)アクリレートを含むことから、伸び性が良好になると共に、ウレタンジ(メタ)アクリレートを含むことから、伸び性及び弾性が向上する。これらの結果、靱性に優れると共に伸びに対する復元力が良くなり、耐傷性の高い樹脂硬化物を実現できる。

【0011】

本発明の樹脂硬化物においては、シリコーン系添加剤及びフッ素系添加剤のうち少なくとも一種を含むことが好ましい。

【0012】

本発明の樹脂硬化物においては、前記硬化物の重合性官能基数が2以下であることが好ましい。

【0013】

本発明の樹脂硬化物においては、前記ポリエチレングリコールジ(メタ)アクリレート100質量部に対して、前記ウレタンジ(メタ)アクリレートを10質量部〜500質量部含むことが好ましい。

【0014】

本発明の樹脂硬化物においては、前記ポリエチレングリコールジ(メタ)アクリレート100質量部に対して、N−ビニルピロリドンを0質量部より多く500質量部以下含むことが好ましい。

【0015】

本発明の樹脂硬化物においては、前記微細凹凸構造は、隣接する凸部間のピッチが100nm以上1000nm以下であり、且つ、凹部又は凸部のアスペクト比が0.1以上、2.5以下であることが好ましい。

【0016】

本発明の樹脂硬化物においては、前記微細凹凸構造の凹部又は凸部が、平面視において六方格子状に配列されたことが好ましい。

【0017】

本発明の樹脂硬化物においては、全可視域における((引っ掻き試験後の反射率−引っ掻き試験前の反射率)/引掻き試験前の反射率)×100が60%以下であることが好ましい。

【0018】

本発明の光学素子は、基材と、前記基材上に設けられ上記樹脂硬化物を含んでなる樹脂層とを具備したことを特徴とする。

【発明の効果】

【0019】

本発明によれば、靱性に優れると共に、耐傷性の高い樹脂硬化物を提供することが可能となる。

【図面の簡単な説明】

【0020】

【図1】本実施の形態に係る樹脂硬化物の断面模式図である。

【図2】本実施の形態に係る微細凹凸構造の一部を拡大した電子顕微鏡写真である。

【図3】本実施の形態に係る樹脂硬化物の微細凹凸構造の配列パターンを示す写真である。

【図4】本実施の形態に係る光学素子の一例を示す断面模式図である。

【図5】本実施の形態に係る光学素子の他の例を示す断面模式図である。

【図6】実施例に係るエタノール付ベムコットを使った拭取り試験(耐擦傷性評価)の結果を示す写真である。

【図7】実施例に係るスチールウール試験(耐擦傷性評価)の結果を示す写真である。

【図8】実施例に係る結果を示す走査型電子顕微鏡写真である。

【図9】実施例に係るタッチペン引掻き試験前後の反射率を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。なお、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0022】

(樹脂硬化物)

図1は、本発明の一実施の形態に係る樹脂硬化物1の断面模式図である。図1に示すように、本実施の形態に係る樹脂硬化物1は、表面に成型された微細凹凸構造10を有する。微細凹凸構造10は、樹脂硬化物1の基準面Xの面内方向(図1の左右方向及び奥行方向)に連続して延在するように設けられた複数の凸部11及び凹部12を有する(図2参照)。また、微細凹凸構造10は、樹脂硬化物1の基準面Xに対して直交する垂直方向からの平面視において、複数の凸部11及び複数の凹部12により任意の規則性を有する配列パターンを形成する。なお、図1においては、樹脂硬化物1の基準面Xから上方に突出する凸部11と、各凸部11間に設けられ各凸部11頂点から基準面X側に窪んだ凹部12とを繰り返し設けた微細凹凸構造10の例を示しているが、基準面Xから下方に窪んだ凹部12と、各凹部12間に設けられ各凹部の底から基準面X側に突出する凸部11とを繰り返し設けた微細凹凸構造10としてもよい。

【0023】

本実施の形態に係る樹脂硬化物1においては、微細凹凸構造の凹部12又は凸部11が、平面視において六方格子状に配列されることが好ましい。これにより、屈折率勾配をつくりだす凹凸構造の占有率が最も高くなる(最密充填される)ため、反射防止機能が向上する。図3に、六方格子状に配列された微細凹凸構造10の凸部11の配列パターンの一例を示す。図3に示すように、六方格子状の配列パターンとは、基準面Xに対する垂直方向からの平面視において、微細凹凸構造10の任意の1個の凸部11に対して、当該凸部11に最も近接する凸部11が6個存在し、この6個の凸部11により六角形状21を形成する配列パターンである。なお、図3には、凸部11及び凹部12間の領域に設けられ、凸部11頂点の高さHと及び凹部12底の高さHとの中間の高さHを有する領域(尾根22)を併せて示す。なお、微細凹凸構造10の凸部11又は凹部12の配列パターンとしては、任意の一の凸部11に対して、当該凸部11に最も近接する凸部11が4個存在し、この4個の凸部11によって四角形状を形成する四方格子状の配列パターンであってもよく、凸部11の配列に規則性がないランダムパターンであってもよい。

【0024】

本実施の形態に係る樹脂硬化物1においては、互いに隣接する凸部11間のピッチPが100nm以上1000nm以下であり、かつ、ピッチPと凸部11(凹部12)高さHとのアスペクト比が、0.1以上、2.5以下であることが好ましい。ピッチPが上記範囲をみたし、アスペクト比が0.1以上であれば、微細凹凸構造10の光学特性が十分に発現されるので、反射防止機能を向上できると共に、アスペクト比が2.5以下であれば、傷などの外部応力に対して物理的強度が安定し、さらに樹脂硬化物1の作製時にスタンパ−からの剥離性を保持でき、樹脂硬化物1の生産性が向上する。なお、本明細書において、「凸部(又は凹部)高さH」とは、樹脂硬化物1の基準面Xに対する垂直方向における基準面Xから凸部11の頂点(又は凹部の底)までの距離とする。

【0025】

微細凹凸構造10の連続構造の形状としては、凹部11及び凸部12を含む連続構造であって、本発明の効果が得られる範囲であれば、特に限定されない。連続構造の種類としては、例えば、ラインアンドスペース構造、ドット構造、ハニカム構造、モスアイ構造などが挙げられる。これらの中でも、高い反射防止性能を得るためには、ドット構造の1つであるモスアイ構造を適用することが好ましい。

【0026】

また、微細凹凸構造10の凸部11及び凹部12の形状としては、略角錐形状、略円錐形状、略角錐台形状、略円錐台形状のいずれかであることが好ましい。また、これらの中でも、略角錐形状、略円錐形状であることがより好ましく、略円錐形状であるとさらに好ましい。略円錐形状としては、真円錐でも楕円錐でもよく、頂部が丸みを帯びているものが好ましい。略円錐形状として、さらに頂部に丸みを帯びさせることにより、反射防止性能を向上させることができる。略円錐形状としては、テント型(凸部の稜線がへこんだ形状)、ベル型((凸部の稜線が膨らんだ形状)、三角形型((凸部の稜線が直線である形状)が挙げられる。広い波長領域、特に、近赤外波長領域(700〜1000nm)で優れた反射防止性能を得られる点で、ベル型がより好ましい。

【0027】

(表面弾性率及び表面硬度)

本実施の形態に係る樹脂硬化物1において、表面弾性率及び表面硬度は、ナノインデンター装置(MTS社製)を使って測定され、NanoIndenter付属ソフトAnalyst(MTS社製)を使って解析されたModulusを表面弾性率とし、Hardnessを表面硬度とする。表面弾性率及び表面硬度は、樹脂硬化物1表面から深さ方向に数百nm〜数μm範囲で測定した値であり、少なくとも10点測定し、その平均値を算出した値として定義する。

【0028】

本実施の形態に係る樹脂硬化物1は、表面弾性率が0.01GPa以上2GP以下である。表面弾性率が0.01GPa以上であれば、例えば、繊維体(ティッシュや布など)などの加傷体で樹脂硬化物1の表面を擦った場合においても、微細凹凸構造10の破損及び樹脂硬化物1表面への擦過傷を抑制できる。また、表面弾性率が0.1GP以上であれば、タッチペンなどの樹脂製の加傷体で樹脂硬化物1の表面を擦った場合においても、微細凹凸構造10の破損及び樹脂硬化物1表面への擦過傷を抑制できる。さらに、表面弾性率の上限値は特に限定されないが、例えば、2GPa以下であれば、外部応力からの負荷を十分に分散できるので、樹脂硬化物1の表面への擦過傷を抑制でき、1.5GPa以下であれば、長時間外部応力が印加された場合においても、樹脂硬化物1表面への擦過傷を抑制できる。さらに、1GPa以下であれば、荷重の大きい加傷体による深い擦過傷を抑制できる。

【0029】

本実施の形態に係る樹脂硬化物1は、表面硬度が0.01GPa以上0.2GPa以下である。表面硬度が0.01GPa以上であれば、繊維状の加傷体で樹脂硬化物1表面を擦った場合においても、樹脂硬化物1表面への擦過傷を抑制できる。また、表面硬度が0.02GPa以上であれば、タッチペンなどの樹脂製の加傷体で樹脂硬化物1の表面を擦った場合においても、樹脂硬化物1表面への擦過傷を抑制できる。表面硬度は、0.2GPa以下であれば、外部応力からの負荷を十分に分散できるので、樹脂硬化物1表面への傷を抑制でき、0.15GPa以下であれば、長時間外部応力が印加された場合においても、樹脂硬化物1表面への擦過傷を抑制できる。さらに、0.1GPa以下であれば、荷重の大きい加傷体による深い擦加傷を抑制できる。

【0030】

さらに、本実施の形態に係る樹脂硬化物1においては、樹脂硬化物1の表面弾性率が0.01GPa以上、2GPa以下であり、且つ表面硬度が0.01GPa以上、0.2GPa以下であると、耐折性に優れ加工しやすい柔軟性のある樹脂となり、且つ耐傷性のある弾性特性を示す点で好ましい。さらに、表面弾性率が0.1GPa以上、1GPa以下であり、且つ表面硬度が0.02GPa以上、0.1GPa以下であると、長時間の深い傷に対しても負荷を軽減でき、且つ傷回復速度の早い弾性を示す点でより好ましい。

【0031】

(軟質樹脂材料の配合指針)

樹脂硬化物1は、外部応力の負荷を受けた際、樹脂硬化物1が永久変形することを防ぐために、軟質ですべり性があり、且つ伸びに対する復元力の良い樹脂材料を含有することが好ましい。軟質の樹脂材料としては、(1)柔軟性、靭性、表面弾性を有する樹脂材料が好ましく、これらの物性をバランス良く発現する組成を選択する。例えば、高分子主鎖にエチレンオキサイド(以下、「EO」と略称する)鎖やプロピレンオキサイド(以下、「PO」と略称する)鎖のような自由度の高い分子鎖を部分的に含有すると、巨視的な物性として柔軟な弾性を示す。次に、(2)高分子鎖間に非共有結合性の架橋点を設けることで、外部応力を分散でき、柔軟性に加え永久変形に耐えうる靭性の物性を発現できるようになる。例えば、分子構造にアミドやウレタン、エステル基などに代表される水素結合基などが挙げられる。さらに、(3)外部応力に対して局所的な応力集中を防ぐために架橋密度を小さくすることも有効である。例えば、本実施の係る樹脂硬化物1においては、重合性官能基数を2以下にすることや、分子量の大きい組成を選択することで硬化後の高分子網目サイズを大きくでき、外部からの応力を緩和することができる。また、(4)主成分に連続したEO鎖を含有することで、伸び性が良くなる。さらにウレタン骨格を同時に含有することで、さらに伸びに対する復元力が良くなる。

【0032】

上記の樹脂物性の観点以外に、(5)樹脂の表面滑り性を付与することがより好ましい。外部応力が水平方向に発散しやすく、樹脂硬化物層面への鉛直方向への応力を低減できる点で効果的である。具体的には、樹脂硬化物1の表面をシリコーン系やフッ素系のシランカップリング剤などを使って表面改質する方法や、樹脂組成物1にあらかじめシリコーン系添加剤やフッ素系添加剤を添加し、その後、樹脂を硬化する方法などが挙げられる。

【0033】

さらに、生産性の観点から上記樹脂は、(6)迅速で且つ連続的に微細凹凸構造10を賦型できる光ナノインプリント工程に適応した組成であることが好ましい。具体的には、光開始剤を混合した組成が好ましく、反応速度が速い光ラジカル開始剤を混合した組成がより好ましい。また、樹脂硬化物1を金型から剥離する際に、樹脂硬化物1の表面損傷を防止するため、(7)樹脂に離型剤を内添しておくことが好ましい。離型剤の例としては、シリコーン系やフッ素系の添加剤などがある。また、(8)樹脂と基材間の密着性をよくすることで、樹脂と金型間の剥離性もよくなる。基材表面をあらかじめ表面処理するか、又は樹脂にN−ビニル基を有する単量体成分のような極性分子を内添するなどの方策がある。

【0034】

以上のような観点から、本実施の形態に係る樹脂硬化物1は、ポリエチレングリコールジ(メタ)アクリレート及びウレタンジ(メタ)アクリレートの硬化物を含有する。このように、樹脂硬化物1が、ポリエチレングリコールジ(メタ)アクリレートを含むことから、伸び性が良好になると共に、ウレタンジ(メタ)アクリレートを含有することから、伸び性、及び弾性が向上する。これにより、表面弾性率及び表面硬度を所定の範囲に調整することが可能となり、軟質性、滑り性に加えて伸び性と復元力が付与されるので、靱性及び耐傷性に優れ、表面に微細凹凸構造を有する樹脂硬化物を実現できる。つまり本発明者らは、靱性に優れると共に伸びに対する復元力が良好であり、しかも、耐傷性の高い樹脂硬化物を実現するために、これら特性を備えることが有効であることを見出し、それらを解決するに至ったものである。

【0035】

軟質の樹脂材料の配合指針は上記概略に示した通りであり、具体的には、次のような光重合性混合物を含有することがより好ましい。

【0036】

(光重合性混合物)

本実施の形態に係る樹脂硬化物1においては、上記(1)の観点から、光重合基を具備したモノマー、オリゴマー、ポリマーから調合されて成る光重合性組成物が、全組成の80重量%以上を占めることが好ましく、90重量%以上を占めることがより好ましい。尚、モノマー、オリゴマー、ポリマーの組合せについては特に限定されない。また、樹脂硬化物1への機能性付与として、光重合基を有さない添加剤を含有してもよい。

【0037】

光重合基としては、特に制限されないが、(メタ)アクリロイル基、ビニル基やアリル基であることが好ましい。(メタ)アクリロイル基とは、アクリロイル基やメタアクリロイル基を意味する。尚、本文記載中の(メタ)アクリレートとは、(メタ)アクリロイル基を含有したモノマーやオリゴマー、ポリマーを意味する。

【0038】

上記(3)の観点から2官能性(メタ)アクリレートを主成分とすることが好ましく、上記(1)や(3)の観点から2官能性(メタ)アクリレートとして、EO変性ジ(メタ)アクリレートやPO変性ジ(メタ)アクリレートを含有することが好ましい。特に、分子鎖の柔軟性が高いEO変性ジ(メタ)アクリレートが、柔軟で弾性があり、帯電防止効果を兼ね備えている点からより好ましい。

【0039】

例えば、2官能性(メタ)アクリレートとしては、日本化薬社製のKAYARAD NPGDA、FM400、R−167、HX−220、HX−620、R−604、R−684や、SARTOMER社製のSR212、SR213、SR238F、SR247、CD406、SR833、SR214、SR239、SR248、SR297、CD401や、ダイセル・サイテック社製のHDDA、IRR214−K、HPNDAや、共栄社化学社製のライトエステルP−2M、1.4BG、NP、1.6HX、1.9ND、1.10DC、G−101P、G−201P、DCP−M、ライトアクリレートPTMGA−250、NP−A、MPD−A、1.6HX−A、1.9ND−A、MOD−A、DCP−A、BA−134、HPP−A、G−201P、エポキシエステル80MFA、3002M、3002A、300MK、3000Aなどが挙げられる。他には、次に示すようなEO変性ジ(メタ)アクリレートやPO変性ジ(メタ)アクリレート、ウレタンジ(メタ)アクリレートなどが挙げられる。

【0040】

具体的には、EO/PO変性ジ(メタ)アクリレートとしては、ビスフェノールF−EO変性ジアクリレート、ビスフェノールA−EO変性アクリレート、イソシアヌル酸EO変性ジアクリレート、トリプロピレングリコールジアクリレート、ポリエチレングリコールジアクリレートなどのエチレングリコール鎖及び/又はプロピレングリコール鎖を含有した分子構造であることが好ましい。例えば、東亞合成社製のM−208、M−211B、M−215、M−220、M−225、M−270、M−240や、日本化薬社製のKAYARAD PEG400DA、R−551、R−712や、SARTOMER社製のSR230、SR259、SR268、SR272、SR306H、SR344、SR349、SR508、CD560、CD561、CD562、CD564、C580、CD581、CD582、SR601、SR602、SR610、SSR9003、CD9038、CD9043、SR101、SR150、SR205、SR206、SR209、SR210、SR231、SR252、SR348、SR480、CD540、SR541、CD542、SR603、SR644、SR740、SR9036や、ダイセル・サイテック社製のDPGDA、TPGDA、EBECRYL145、EBECRYL150、PEG400DA、EBECRYL11や、共栄社化学社製のライトエステルEG、2EG,4EG、9EG、14EG、BP−2EMK、BP−4EM、BP−6EM、ライトアクリレート3EG−A、4EG−A、9EG−A、14EG−A、BP−4EA、BP−4PA、BP−10EA、エポキシエステル40EM、70PA、200PAなどが挙げられる。

【0041】

混合組成比率に関しては、光重合基を具備したモノマー、オリゴマー、ポリマーから調合されて成る光重合性組成物の総質量に対して、EO変性又はPO変性ジ(メタ)アクリレートを含む2官能性(メタ)アクリレートの含有量が、60質量%以上であることで、他の2官能(メタ)アクリレートとの相溶性がよくなり、65質量%以上であることで、硬化後の網目密度がより均一になる。特に、EOやPOの柔軟性を保持しつつ、吸水性を抑制させるために、70質量%以上であることが特に好ましい。一方、上限は、柔軟性を保持するために95質量%以下が好ましく、帯電防止効果の低減を抑えるために85質量%以下であることがより好ましい。

【0042】

また、上記(1)〜(4)の観点からEO変性及び/又はPO変性ジ(メタ)アクリレートと、ウレタンジ(メタ)アクリレートとを含む混合組成がより好ましく、EO変性ジ(メタ)アクリレートとウレタンジ(メタ)アクリレートとを含む混合組成が最も好ましい。

【0043】

ウレタンジ(メタ)アクリレートとしては、例えば、ポリエステル系、ポリエーテル系やポリカーボネート系、さらに混合系などが挙げられる。例えば、日本合成化学工業社製のUV−6630B、UV−3000B,UV−3200B、UV−3210EA、UV−3310B、UV−3500BA、UV−3520TL、UV−3700B、UV−6100B、UV−6640B、UV−2000Bや東亞合成社製のM−1100、M−1200,M−1600や、日本化薬社製のUX−3204、UX−4101、UXT−6000,UXT−6000−M30、UX−6101、UX−7101、UX−8101、UX−0937、UXF−4001−M35、UXF−4002や、SARTOMER社製の2官能性の機能性ウレタンアクリレートオリゴマー(CNシリーズ)、機能性エポキシアクリレートオリゴマー(CNシリーズ)、機能性ポリエステルアクリレートオリゴマー(CNシリーズ)などや、ダイセル・サイテック社製の2官能性の芳香族ウレタンアクリレート、脂肪族ウレタンアクリレートなどが挙げられる。ウレタンジ(メタ)アクリレートの各組成の平均分子量(Mw)は、3000以上で弾性があり、5000以上でさらに靱性があり、10000以上でさらにゴム性がある点で好ましく、30000以上で伸びや復元性がでる点でより好ましい。一方で、分子量が大きくなると粘着性が強くなるため、Mw.70000以下が更に好ましい。

【0044】

混合組成比率に関しては、EO変性又はPO変性ジ(メタ)アクリレート100質量部に対して、ウレタンジ(メタ)アクリレートを10質量部〜500質量部含むことが好ましい。ウレタンジ(メタ)アクリレートを10質量部以上含有することで、硬化後の物性で上記(1)〜(4)の効果を十分に発現できる点で好ましい。20質量部以上含有することで、靭性と帯電防止効果に優れ、40質量部以上含有することで、伸び性と弾性のバランスが良くなり復元力が良くなる。一方、上限は、500質量部以下にすることで、吸水性を抑えることができ、400質量部以下にすることで、タック性を抑えることができる。さらに250質量部以下にすることで、軟質とすべり性のバランスが良くなる。また、200質量部以下にすることで、連続転写生産性に適した粘度となる。尚、EO変性及びPO変性ジ(メタ)アクリレートを同時に含む場合、または、EO変性またはPO変性ジ(メタ)アクリレートを複数種含有する場合、これらの合計質量部を100質量部とし、該100質量部に対して前記混合組成比で調合することが好ましく、EO変性又はPO変性ジ(メタ)アクリレートのいずれか一方の合計質量部を100質量部として前記混合組成比で調合することがより好ましく、特にEO変性ジ(メタ)アクリレートを100質量部として調合することが最も好ましい。特に、上記(1)〜(4)の効果を十分に発揮する上で、EO変性ジ(メタ)アクリレートとして、ポリエチレングリコールジ(メタ)アクリレートを使用することが最も好ましい。

【0045】

上記(8)の観点から、特に表面処理されていない基材面との密着をよくするため、

EO変性及び/又はPO変性ジ(メタ)アクリレートと、N−ビニル基を含有するモノマーとを含む混合組成がより好ましく、EO変性ジ(メタ)アクリレートとN−ビニル基を含有するモノマーとを含む混合組成が最も好ましい。

【0046】

N−ビニル基を有するモノマー成分としては、例えば、N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロリドン、及びN−ビニルカプロラムタムなどが挙げられる。N−ビニル基を有するモノマー成分は、1種類又は2種類以上用いても良い。特に、樹脂組成物との相溶性がよく且つ反応性も高く、種々の基材に対する密着性も良好な点から、N−ビニルピロリドンが好ましい。

【0047】

混合組成比率に関しては、EO変性又はPO変性ジ(メタ)アクリレート100質量部に対して、N−ビニル基を有するモノマー成分を0質量部より多く500質量部以下含むことが好ましい。十分な基材密着性を付与するために、N−ビニル基を有するモノマー成分を50質量部以上含有することが好ましく、100質量部以上含有することでより密着性が高くなり好ましい。150質量部以上含有することで、樹脂の粘度を下げることができ、基材との濡れ性がよくなり硬化後の密着性が良好となる、さらに200質量部以上含有することで、基材に塗工後、短時間で硬化させても十分な密着性が得られる。一方、上限値は、500質量部以下にすることで、未反応モノマーおよび低重合度オリゴマーの成型体からのブリードアウトを最低限抑制でき、450質量部以下にすることで成型体の過度の吸湿も抑制でき、成型体の耐湿特性を向上することができる。尚、易接着層などで、あらかじめ表面処理された基材を使用する際は、N−ビニル基を有するモノマー成分を含まなくてもよい。尚、EO変性及びPO変性ジ(メタ)アクリレートを同時に含む場合、又はEO変性若しくはPO変性ジ(メタ)アクリレートを複数種含有する場合、これらの合計質量部を100質量部とし、該100質量部に対して前記混合組成比で調合することが好ましく、EO変性又はPO変性ジ(メタ)アクリレートのどちらか一方の合計質量部を100質量部として、前記混合組成比で調合することがより好ましく、特にEO変性ジ(メタ)アクリレートを100質量部として調合することが最も好ましい。特に、上記(1)〜(4)の効果を十分に発揮する上で、EO変性ジ(メタ)アクリレートとして、ポリエチレングリコールジ(メタ)アクリレートを使用することが好ましく、一方で、N−ビニル基を有するモノマー成分として、ポリエチレングリコールジ(メタ)アクリレートに対する相溶性と基材への密着性の良さからN−ビニルピロリドンであることが好ましい。

【0048】

上記(5)や(7)の観点から、シリコーン系添加剤やフッ素系添加剤を少量添加することが好ましい。ここでの添加剤とは、末端構造の官能基を特に限定はしない。すなわち、アルコール末端、アルカン末端、等であってもよく、またはシランカップリングを含有する末端構造や、(メタ)アクリル基を含有した末端構造であってもよい。特に、他の樹脂組成物と重合できるシリコーン含有(メタ)アクリレートやフッ素含有(メタ)アクリレートを少量添加することがより好ましく、相溶性の良いシリコーン含有(メタ)アクリレートを添加することがより好ましい。重合性官能基は、特に限定はしないが、上記(3)の観点から2官能や単官能が好ましい。

【0049】

また、本実施の形態に係る樹脂硬化物1においては、上記(5)や(7)の観点から、シリコーン系及びフッ素系添加剤のうち少なくとも一種を含むことが好ましい。光重合性混合物に添加するシリコーン系またはフッ素系添加剤は、1種を単独で用いてもよく、2種以上を併用してもよい。特に、EO変性(メタ)アクリレートを含む樹脂組成の場合は、相溶性の観点からシリコーン系の添加剤がより好ましい。さらに、撥水性を付与するためには、相溶性の低いフッ素系添加剤を相分離させ、表面へ偏析させてもよい。また、耐摩耗性、耐傷付き、指紋付着防止、防汚性、レベリング性や撥水撥油性などの他の表面改質剤との併用もできる。

【0050】

シリコーン系添加剤として、例えば、ポリジメチルシロキサン骨格にアクリル基を結合させたシリコーンアクリレート化合物が挙げられる。例えば、ビックケミー・ジャパン製のBYK−UV3500、BYK−UV3570、ダイセル・サイテック社製のEBECRYL350など、信越化学工業社製のX−22−164、X−22−164AS、X−22−164A、X−22−164B、X−22−164C、X−22−164E、X−22−174DX、X−22−2426、X−22−2475などが挙げられる。

【0051】

フッ素系添加剤として、例えば、ネオス社製「フタージェント」(例えば、Mシリーズ:フタージェント251、フタージェント215M、フタージェント250、FTX−245M、FTX−290M;Sシリーズ:FTX−207S、FTX−211S、FTX−220S、FTX−230S;Fシリーズ:FTX−209F、FTX−213F、フタージェント222F、FTX−233F、フタージェント245F;Gシリーズ:フタージェント208G、FTX−218G、FTX−230G、FTS−240G;オリゴマーシリーズ:フタージェント730FM、フタージェント730LM;フタージェントPシリーズ;フタージェント710FL;FTX−710HLなど)、DIC社製「メガファック」(例えば、F−114、F−410、F−493、F−494、F−443、F−444、F−445、F−470、F−471、F−474、F−475、F−477、F−479、F−480SF、F−482、F−483、F−489、F−172D、F−178K、F−178RM、MCF−350SFなど)、ダイキン社製「オプツール(登録商標)」(例えば、DSX、DAC、AES)、「エフトーン(登録商標)」(例えば、AT−100)、「ゼッフル(登録商標)」(例えば、GH−701)、「ユニダイン(登録商標)」、「ダイフリー(登録商標)」、「オプトエース(登録商標)」、住友スリーエム社製「ノベックEGC−1720」、フロロテクノロジー社製「フロロサーフ(登録商標)」などが挙げられる。

【0052】

混合組成比率に関しては、EO変性又はPO変性ジ(メタ)アクリレート100質量部に対してシリコーン系添加剤を0.25質量部以上含有することで、金型からの離型性がよくなり、0.5質量部以上含有することで金型からの連続転写性が良くなる。さらに1質量部以上含有することで、硬化物の表面すべり性が良くなる。一方、上限値に関しては、基材との密着性を保持するため、4質量部以下であることが好ましく、3.5質量部以下であることで、樹脂との相溶性がよくなり、2.5質量部以下であることで、表面偏析性が高まる。尚、EO変性及びPO変性ジ(メタ)アクリレートを同時に含む場合、又はEO変性若しくはPO変性ジ(メタ)アクリレートを複数種含有する場合、これらの合計質量部を100質量部とし、該100質量部に対して前記混合組成比で調合することが好ましく、EO変性又はPO変性ジ(メタ)アクリレートのどちらか一方の合計質量部を100質量部として前記混合組成比で調合することがより好ましく、特にEO変性ジ(メタ)アクリレートを100質量部として調合することが最も好ましい。

【0053】

光重合開始剤は、光によりラジカル反応またはイオン反応を引き起こすものである。光重合開始剤としては、ラジカル反応を引き起こす光重合開始剤が好ましい。具体例としては、下記のような光重合開始剤が挙げられる。

【0054】

上記(6)の観点から光重合開始剤は、光重合性組成物の総質量に対して、0.01重量%以上混合することで樹脂を十分に硬化することができ、10重量%以下であれば硬化後の硬化後の未反応開始剤や分解物の樹脂表面へブリードアウトを低減でき、特に0.5重量%〜5重量%であれば、硬化後の樹脂透過率に優れる。

【0055】

アセトフェノン系の光重合開始剤としては、アセトフェノン、p−tert−ブチルトリクロロアセトフェノン、クロロアセトフェノン、2,2−ジエトキシアセトフェノン、ヒドロキシアセトフェノン、2,2−ジメトキシ−2’−フェニルアセトフェノン、2−アミノアセトフェノン、ジアルキルアミノアセトフェノンなどが挙げられる。ベンゾイン系の光重合開始剤としては、ベンジル、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−2−メチルプロパン−1オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、ベンジルジメチルケタールなどが挙げられる。

【0056】

ベンゾフェノン系の光重合開始剤としては、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、メチル−o−ベンゾイルベンゾエート、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン、ヒドロキシプロピルベンゾフェノン、アクリルベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、ペルフルオロベンゾフェノンなどが挙げられる。チオキサントン系の光重合開始剤としては、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、ジエチルチオキサントン、ジメチルチオキサントンなどが挙げられる。

【0057】

アントラキノン系の光重合開始剤としては、2−メチルアントラキノン、2−エチルアントラキノン、2−tert−ブチルアントラキノン、1−クロロアントラキノン、2−アミルアントラキノンなどが挙げられる。ケタール系の光重合開始剤としては、アセトフェノンジメチルケタール、ベンジルジメチルケタールなどが挙げられる。その他の光重合開始剤としては、α−アシルオキシムエステル、ベンジル−(o−エトキシカルボニル)−α−モノオキシム、アシルホスフィンオキサイド、グリオキシエステル、3−ケトクマリン、2−エチルアンスラキノン、カンファーキノン、テトラメチルチウラムスルフィド、アゾビスイソブチロニトリル、ベンゾイルペルオキシド、ジアルキルペルオキシド、tert−ブチルペルオキシピバレートなどが挙げられる。フッ素原子を有する光重合開始剤としては、ペルフルオロtert−ブチルペルオキシド、ペルフルオロベンゾイルペルオキシドなどが挙げられる。また、これらの公知慣用の光重合開始剤を単独で又は2種以上を組み合わせて用いることができる。

【0058】

光重合性混合物は、光増感剤を含んでいてもよい。光増感剤の具体例としては、n−ブチルアミン、ジ−n−ブチルアミン、トリ−n−ブチルホスフィン、アリルチオ尿素、s−ベンジスイソチウロニウム−p−トルエンスルフィネート、トリエチルアミン、ジエチルアミノエチルメタクリレート、トリエチレンテトラミン、4,4’−ビス(ジアルキルアミノ)ベンゾフェノン、N,N−ジメチルアミノ安息香酸エチルエステル、N,N−ジメチルアミノ安息香酸イソアミルエステル、ペンチル−4−ジメチルアミノベンゾエート、トリエチルアミン、トリエタノールアミンなどのアミン類のような公知慣用の光増感剤の1種あるいは2種以上と組み合わせて用いることができる。

【0059】

市販されている光重合開始剤の例としては、Ciba社製の「IRGACURE」(例えば、IRGACURE651、184、500、2959、127、754、907、369、379、379EG、819、1800、784、OXE01、OXE02)や「DAROCUR」(例えば、DAROCUR1173、MBF、TPO、4265)などが挙げられる。

【0060】

本実施の形態に係る樹脂硬化物1においては、全可視域における((引っ掻き試験後の反射率−引っ掻き試験前の反射率)/引掻き試験前の反射率)×100が60%以下であることが好ましく、40%以下がより好ましい。特に、視感度の高い500〜600nmの波長範囲での任意の波長において、上記式が50%以下であることが好ましく、30%以下であることがより好ましく、20%以下であることが更に好ましい。これにより、樹脂組成物1の引っかき試験前後における反射防止機能が十分となる。ここで、引っかき試験前後の反射率とは、後述する実施例に示すように、例えば、樹脂硬化物1に対するタッチペン引っかき試験前後における樹脂組成物1の反射率である。具体例としては、樹脂組成物1の引っかき試験前の550nmにおける反射率が0.25%であり、引っかき試験後の550nmにおける反射率が0.3%となった場合、上記範囲を満たす。

【0061】

(樹脂硬化物の製造方法)

本実施の形態に係る樹脂硬化物1は、軟質の樹脂材料の表面に微細凹凸構造を成形して製造する。軟質の樹脂材料の表面の微細凹凸構造を成型する方法としては、微細凹凸構造を具備した金型を使った転写法にて成型することが好ましい。転写法としては、特に限定されないが、数10nm以上1000nm以下サイズの凹凸構造を精密に転写するためには、ナノインプリント法が好ましい。樹脂材料の硬化条件に応じて、熱ナノインプリント法、光ナノインプリント法、室温ナノインプリント法やキャスト法などが挙げられるが、迅速に転写でき、且つロール・ツー・ロールで連続生産できる観点から、光ナノインプリント法が特に好ましい。

【0062】

(金型)

金型としては、樹脂材料に成型する凹凸構造とは反転した凸凹構造を有するものを用いる。金型の材質としては、石英ガラス、紫外線透過ガラス、サファイヤ、ダイヤモンド、ポリジメチルシロキサンなどのシリコーン材、フッ素樹脂、シリコン、SiC、マイカなどが挙げられる。

【0063】

硬化した樹脂材料を金型から剥離する際、樹脂材料と金型との間の離型性をよくするため、あらかじめ金型表面に離型処理することが好ましい。離型処理剤としては、シランカップリング系離型剤が好ましく、フッ素含有離型剤であることがより好ましい。市販されている離型剤の例としては、ダイキン工業社製のオプツールDSX、デュラサーフHD1101やHD2101、住友スリーエム社製のノベックなどが挙げられる。

【0064】

次に、本実施の形態に係る樹脂硬化物の製造方法の一例について詳細に説明する。本実施の形態に係る樹脂硬化物の製造方法においては、基材上に軟質の樹脂材料を基材上に塗布し(塗布工程)、樹脂材料を塗工した基材を金型の微細凹凸構造に押圧し(押圧工程)、樹脂材料を金型の微細凹凸構造に押圧した状態で露光して樹脂材料を硬化し(露光工程)、硬化した樹脂材料を金型から剥離して樹脂硬化物1を製造する(剥離工程)。

【0065】

塗布工程においては、軟質の材料を基材上に塗布して製膜する。樹脂組成物の基材上に塗布する方法としては、流延法、ポッティング法、スピンコート法、ローラーコート法、バーコート法、キャスト法、ディップコート法、ダイコート法、ラングミュアプロジェット法、噴霧コート法、エアーナイフコート法、フローコート法、カーテンコート法などが挙げられる。

【0066】

基材面積が金型面積よりも大きい場合、樹脂組成物を基材全面に塗布しても良いし、樹脂組成物を基板の一部に塗布し、型押しする範囲にのみに樹脂組成物が存在するようにしても良い。

【0067】

基材に樹脂組成物を塗工後、プリベイクすることで、溶剤を含む場合には溶剤を留去でき、硬化後の残留溶媒に由来するボイド形成を低減できる。他の効果としては、内添した添加剤(例えば、含フッ素重合性(メタ)アクリレートや含シリコーン系(メタ)アクリレート)の表面移行を促進させることができ、硬化した樹脂表面のすべり性が良くなる。その結果、樹脂硬化物表面の耐傷性が良くなったり、金型からの離型性が良くなることで、低欠陥な高品位な樹脂硬化物を得ることもできる。プリベイク温度は、25℃〜120℃が好ましく、40℃〜100℃がより好ましく、50℃〜100℃がさらに好ましく、60℃〜100℃が最も好ましい。プリベイク時間は30秒〜30分が好ましく、1分〜15分がより好ましく、3分〜10分がさらに好ましい。

【0068】

基材と樹脂組成物との接着性を向上させる処理を施すことが好ましい。例えば基材の接着させる面に、樹脂組成物との化学結合や、浸透などの物理的結合のための易接着コーティング、プライマー処理、コロナ処理、プラズマ処理、UV/オゾン処理、高エネルギー線照射処理、表面粗化処理、多孔質化処理などを施すことが好ましい。

【0069】

押圧工程においては、気泡が入らないように柔軟性の高い基材を端から静かに金型の微細凹凸構造上に被膜し、一定圧力下にて押圧することが好ましい。押圧する際のプレス圧力は、0MPa超〜10MPaが好ましく、0.01MPa〜5MPaがより好ましく、0.01MPa〜1MPaがさらに好ましい。

【0070】

露光工程においては、金型の光透過性が低い場合、基材側から露光することが好ましい。一方、金型が紫外波長の光に対する透過率が高い場合、例えば金型材質が合成石英の場合は、基材側または金型側の少なくとも一側面から露光することが好ましく、基材側と金型側の両面から露光するとより好ましい。基材を使用せず、硬化性樹脂組成物のみをマスターモールドに塗布して硬化させてもよい。その場合は、酸素による重合阻害を防ぐため、窒素雰囲気下またはアルゴン雰囲気下での露光する方法、または、接着性の低い基材で被覆し、硬化後、基材と樹脂硬化物を剥がしとる方法などで硬化物を製造できる。

【0071】

使用する露光光源としては、メタルハライドランプ、高圧水銀ランプ、ケミカルランプ、UV−LEDが好ましい。長時間露光時の発熱を抑える観点から、可視波長以上の波長をカットするフィルター(バンドパスフィルターを含む)を利用することが好ましい。積算光量としては、波長365nmで300mJ/cm2以上が好ましく、反応率の高い硬化物を得る目的で、800mJ/cm2以上が好ましく、800mJ/cm2〜6000mJ/cm2がより好ましく、光による樹脂劣化性を防ぐため、800mJ/cm2〜3000mJ/cm2が特に好ましい。

【0072】

剥離工程においては、露光によって光硬化した軟質の樹脂材料を金型から剥離する。なお、剥離工程においては、上述したように、金型表面に離型処理を施していた場合には、金型表面から硬化した樹脂材料を容易に剥離することが可能となる。以上の工程により、樹脂硬化物1を製造する。

【0073】

(光学素子)

次に、本実施の形態に係る光学素子について説明する。図4は、本実施の形態に係る光学素子2の一例を示す断面模式図である。図4に示すように、本実施の形態に係る光学素子2は、基材13と、この基材13上に設けられ上述した樹脂硬化物1を含有する樹脂硬化物層100とを有する。

【0074】

図5は、本実施の形態に係る光学素子の他の例を示す断面模式図である。図5に示すように、本実施の形態に係る光学素子3は、基材13の少なくとも一方の主面上に設けられた樹脂硬化物層101(第1の樹脂硬化物層)と、この樹脂硬化物層101上に設けられた樹脂硬化物層100(第2の樹脂硬化物層)とを具備する。樹脂硬化物層100,101は、上述した樹脂硬化物1を含有する。耐傷性の観点から、光学素子3の最表層は柔軟で且つ靭性を有する軟質の樹脂硬化物層100(上述した樹脂硬化物1と同一の構成)から成ることが好ましい。最表層以外の樹脂硬化物層101については、特に樹脂の材質を限定しない。なお、光学素子3としては、上述した樹脂硬化物1を含む樹脂硬化物層を一層以上有するものであれば、複数の樹脂硬化物層が積層されたものであってもよい。また、樹脂硬化物層100,101とは別に、層間の界面や層表面に滑り性付与や粘着性付与、反射防止効果などの機能性付与のため、0nm超から100nm程度の被膜処理や表面処理を施してもよい。

【0075】

基材13としては、凸部11及び凹部12を有する樹脂硬化物層100との接着性がよく、樹脂硬化物層100との間で屈折率差が小さく、樹脂硬化物層100との間でヘーズが小さいものを用いることが望ましい。これらを満たす材料としては、ガラス、樹脂が挙げられる。基材13としては、フレキシブル性、易加工性、高生産性、及び高衝撃性を有し、軽量、かつ低価格であることが望ましい。これらを満たす材料としては、樹脂が挙げられる。なお、基材13としては、これらに限定されず、使用目的や用途に応じて、ガラス、セラミック、金属などの無機材料、樹脂などの有機材料を任意に選択することができる。

【0076】

本実施の形態に係る光学素子2、3においては、透過性が要求される場合と非透過性が要求される場合とがある。このため、使用目的や用途に応じて基材13の種類を選択することが望ましい。透過性が必要な場合、使用する波長領域で基材13が実質的に透明である必要がある。この場合、基材13としては、透明な樹脂やガラスを用いることが好ましい。さらに屈曲性を要求される場合には、透明な樹脂を用いることが好ましい。また、非透過性が必要な場合、使用する波長領域で基材13が不透明である必要がある。この場合、基材13として、セラミック、金属、不透明な樹脂を用いることが好ましい。さらに、屈曲性、フレキシブル性、易加工性、高生産性、及び高耐衝撃性が要求される場合、軽量かつ低価格であることから、不透明な樹脂を用いることが好ましい。

【0077】

上記透明な樹脂として、例えば、ポリメタクリル酸メチル樹脂(PMMA樹脂)、アクリル系樹脂、ポリカーボネート樹脂(PC樹脂)、ポリスチレン樹脂(PS樹脂)、メタクリル酸メチル−スチレン樹脂(MS樹脂)、スチレン系樹脂、シクロオレフィン系樹脂(COP樹脂)、ポリアリレート樹脂、ポリエーテルイミド樹脂、ポリエーテルサルフォン樹脂、ポリサルフォン樹脂、ポリエーテルケトン樹脂、ポリエチレンテレフタレート樹脂(PET樹脂)、ポリエチレンナフタレート樹脂(PEN樹脂)、ポリトリメチレンテレフタレート樹脂、芳香族ポリエステル樹脂、トリアセチルセルロース樹脂(TAC樹脂)、ポリイミド樹脂あるいはアクリル系、エポキシ系、ウレタン系などの紫外線硬化性樹脂や熱硬化性樹脂が挙げられる。特に、PMMA樹脂、アクリル系樹脂、PC樹脂、PS樹脂、スチレン系樹脂、COP樹脂、PET樹脂、PEN樹脂、芳香族ポリエステル樹脂、TAC樹脂が好ましい。

【0078】

上記不透明な樹脂として、例えば、ABS樹脂、AAS樹脂、AES樹脂、ACS樹脂、ゴム含有スチレン系樹脂、ゴム含有アクリル系樹脂、ポリアミド樹脂、ポリアセタール樹脂、ポリエチレン樹脂、架橋ポリエチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂、ポリフェニレンエーテル樹脂、変性ポリフェニレンエーテル樹脂、ポリブチレンテレフタレート樹脂などが挙げられる。また、ABS樹脂(または、AAS樹脂、AES樹脂、ACS樹脂、ゴム含有スチレン系樹脂)/ポリアミド樹脂、ABS樹脂(または、AAS樹脂、AES樹脂、ACS樹脂、ゴム含有スチレン系樹脂)/アクリル系樹脂などのアロイを挙げることができる。

【0079】

基材13が樹脂の場合、光学素子2、3としての効果が得られる範囲で、必要に応じて添加剤を加えてもよい。添加剤は、樹脂に直接含有させてもよく、樹脂基材表面に層形成させてもよい。添化剤の種類としては、例えば、有機及び/又は無機粒子、可塑剤、酸化防止剤、紫外線吸収剤、帯電防止剤、防曇剤、易接着剤などを挙げることができる。

【0080】

光学素子2、3の非透過性を向上させるために、基材13の樹脂中に黒色の顔料及び/又は染料を含有させてもよい。また、凹凸構造非形成面に黒色塗料を塗装してもよい。

【0081】

また、光学素子2、3としての効果が得られる範囲で、基材13表面に、バリア性樹脂層をコーティングなどにより形成してもよい。基材13表面に、バリア性樹脂層を形成することで、熱、光、水分、酸素、二酸化炭素、窒素、水素などの劣化要因から基材13を保護することができる。

【0082】

基材13がガラスの場合、シランカップリング剤やプライマー処理やUV処理などの表面処理を適用することができる。また、これらの表面処理を組み合わせて用いてもよい。また、基材13として、表面コーティングや接着層や干渉低減層が形成されている基材13を使用しても良い。

【0083】

基材13の形状としては、板、シート、フィルム、薄膜、織物、不織布、その他任意の形状およびこれらを複合化したものを、使用目的に応じて選択することができる。屈曲性が必要な場合は、シート、フィルム、薄膜、織物、不織布とすることが好ましい。

【0084】

基材13の厚みは、使用目的に応じて選択することができる。薄肉化又はフレキシブル化が要求される場合、基材13の厚みとしては、350μm以下が好ましく、190μm以下がより好ましく、100μm以下がさらに好ましく、85μm以下が最も好ましい。また、取り扱い容易性の点で、基材の厚みは10μm以上が好ましい。

【0085】

各樹脂硬化物層100,101は、耐傷性効果の観点から、厚さ200nm以上が好ましく、1μm以上がより好ましい。また、タッチペンなどを加傷体とした場合、想定される傷の深度から、樹脂硬化物層100,101は、厚さ3μm以上がさらに好ましく、5μm以上が特に好ましい。さらに、繰り返し外部応力の負荷がかかる環境での使用を想定した場合、樹脂硬化物層100,101は、厚さ10μm以上が最も好ましい。樹脂の硬化収縮による基材13の反りを考慮すると、樹脂硬化物層100,101は、厚さ100μm以下であることがこのましく、透明部材として応用する場合には、厚さ80μm以下であることがより好ましい。さらに、生産性の観点から、樹脂硬化物層100,101は、厚さ50μm以下であることが好ましく、厚さ20μm以下であることがコスト面でさらに好ましい。

【0086】

光学素子3における樹脂硬化物層100,101の積層数は、押込み傷に対する耐性や反射防止効果の観点から、1層以上の樹脂硬化物層100,101を有する光学素子3であることが好ましく、簡易なプロセスで製造できる生産性の観点から1層又は2層がより好ましい。さらに、積層界面を少なくすることで、再現性のよい光学部材を製造できるため、樹脂硬化物層100,101の界面数が最も少ない1層から成る、すなわち基材13と一層の樹脂硬化物層100からなることが最も好ましい。

【0087】

光学素子3の基材13と樹脂硬化物層100間との界面、樹脂硬化物層100と樹脂硬化物層101との界面においては、それぞれの反射を低減する観点から屈折率差が0.2以下、0.001以上となることが好ましく、0.1以下、0.001以上であることがより好ましく、0.05以下、0.001以上であることが最も好ましい。尚、光学素子3の界面や表面に付与した機能性薄膜(例えば、層間密着性や表面すべり性を目的とした薄膜層、等)の屈折率については特に限定しない。

【0088】

(光学特性)

本実施の形態に係る光学素子2、3においては、紫外線波長から近赤外波長領域において、正反射率が2%以下であることが好ましく、380nm以上800nm以下の波長領域において、正反射率が1.5%以下であることがより好ましい。また、視感度の高い550nm付近の450nm以上700nm以下の波長領域において、正反射率が1%以下であることがさらに好ましく、0.5%以下であることが特に好ましい。なお、上記正反射率とは、樹脂硬化物層100(樹脂硬化物1)の表面に垂直な方向から5度で入射した光に対する正反射率を意味する。

【0089】

また、本実施の形態に係る光学素子2、3においては、紫外線波長から近赤外波長領域において、拡散反射率が2%以下であることが好ましく、380nm以上800nm以下の波長領域において、拡散反射率が1.5%であることがより好ましく、視感度の高い550nm付近の450nm以上700nm以下の波長領域において、拡散反射率が1%以下であることがさらに好ましい。なお、上記拡散反射率とは、樹脂硬化物層100(樹脂硬化物1)の表面に垂直な方向から7度で入射した光に対する拡散反射率を意味する。

【0090】

以上説明したように、本実施の形態に係る樹脂硬化物1によれば、軟質であって、滑り性を有し、かつ伸びに対して復元力を有することで、微細凹凸構造のスチールウールや繊維、タッチペンなどによる引掻きに対する耐傷性が良好となる。また、樹脂硬化物1が軟質であることにより、タッチペンなどの引掻き時の押圧力に対して、樹脂硬化物1内部に負荷を分散しやすくなると共に、滑り性を付与することにより、表面の摩擦抵抗が低減され、樹脂硬化物1への応力負荷を軽減できる。さらに、伸びがあり、復元力が良好となることで、樹脂硬化物1の破断を抑制することも可能となる。したがって、それらを兼ね備えることにより、より負荷荷重の大きい条件下でも耐擦傷性を示す樹脂硬化物を実現できる。

【0091】

さらに、上記実施の形態に係る樹脂硬化物1においては、タッチペンなどの加傷体に対して優れた耐擦傷を示し、しかも樹脂硬化物1そのものが低い表面抵抗値を示すことから、防塵効果のある樹脂成型体を得ることができる。また、可視〜近赤外の広い波長領域、及び広い入射光角度範囲において、反射防止機能に優れる光学特性の良好な光学素子2を実現できる。

【実施例】

【0092】

以下、具体的な実施例と比較例を挙げて本発明について詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0093】

[樹脂A〜樹脂Nの調合]

樹脂A〜樹脂Nの配合組成を下記表1に示す。各項目の該当を「○」とし、非該当を「×」とした。各樹脂の調合については、下記の通り。

【0094】

【表1】

【0095】

(樹脂Aの調合)

褐色容器にウレタンジアクリレート(UV3000B、日本合成化学工業社製)150g、ポリエチレングリコールジアクリレート(KAYARAD PEG400DA、日本化薬社製)150g、1,9−ノナンジオールジアクリレート(ライトアクリレート1.9ND−A、共栄社化学社製)150g、N−ビニルピロリドン23.2g、及びシリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)800mg、をこの順に加え、遮光下、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌して均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)9.1gを添加し、約2時間、超音波装置で光重合開始剤を溶解させた。これを樹脂Aとした。

【0096】

(樹脂Bの調合)

褐色容器にウレタンジアクリレート(UV3000B、日本合成化学工業社製)155g、ポリエチレングリコールジアクリレート(KAYARAD PEG400DA、日本化薬社製)155g、1,9−ノナンジオールジアクリレート(ライトアクリレート1.9ND−A、共栄社化学社製)155g、N−ビニルピロリドン99g、及びシリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)828mg、をこの順に加え、遮光下、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌して均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)9.4gを添加し、約2時間、超音波装置で光重合開始剤を溶解させた。これを樹脂Bとした。

【0097】

(樹脂Cの調合)

褐色容器にウレタンジアクリレート(UV3000B、日本合成化学工業社製)155g、ポリエチレングリコールジアクリレート(KAYARAD PEG400DA、日本化薬社製)155g、1,9−ノナンジオールジアクリレート(ライトアクリレート1.9ND−A、共栄社化学社製)155g、及びN−ビニルピロリドン99g、をこの順に加え、遮光下、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌して均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)9.4gを添加し、約2時間、超音波装置で開始剤を溶解させた。これを樹脂Cとした。

【0098】

(樹脂Dの調合)

褐色容器にトリメチロールプロパントリアクリレート(アロニックス(登録商標)M309(東亞合成社製)165g、1,9−ノナンジオールジアクリレート(ライトアクリレート1.9ND−A、共栄社化学社製)165g、N−ビニルピロリドン165g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)2.5g、光重合開始剤(DAROCUR TPO、Ciba社)10g、をこの順に加え、遮光下、約2時間、超音波装置で均一に溶解させた。これを樹脂Dとした。

【0099】

(樹脂Eの調合)

褐色容器にウレタンアクリレートオリゴマーを含む混合物(ビームセット575CB、荒川化学工業株式会)150g、N−ビニルピロリドン30g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)16g、をこの順に加え、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌し、均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)を4g添加し、約2時間、超音波装置で開始剤を溶解させた。これを樹脂Eとした。

【0100】

(樹脂Fの調合)

褐色容器にウレタンアクリレートオリゴマーを含む混合物(ビームセット575CB、荒川化学工業社製)140g、N−ビニルピロリドン40g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)16g、をこの順に加え、50℃の湯浴にて15分ほど温めて樹脂の粘度を下げた。樹脂の粘度の下がった状態で、樹脂をスパチュラで激しく撹拌し、均一になるまで混合した。室温に冷ました後、光重合開始剤(DAROCUR TPO、Ciba社)4gを添加し、約2時間、超音波装置で開始剤を溶解させた。これを樹脂Fとした。

【0101】

(樹脂Gの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)を67g、エポキシモノアクリレート(CN152、サートマー社製)16.75g、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)3.35g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Gとした。

【0102】

(樹脂Hの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)67g、エポキシモノアクリレート(CN152、サートマー社製)16.75g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)130mg、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)3.35g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Hとした。

【0103】

(樹脂Iの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)67g、エポキシモノアクリレート(CN152、サートマー社製)16.75g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)871mg、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)3.35g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Iとした。

【0104】

(樹脂Jの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)67g、エポキシモノアクリレート(CN152、サートマー社製)16.75g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)8.71g、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)3.35g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Jとした。

【0105】

(樹脂Kの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)21.84g、トリプロピレングリコールジアクリレート(ビスコート310HP、大阪有機化学工業社製)50.97g、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)2.91g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Kとした。

【0106】

(樹脂Lの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)21.84g、トリプロピレングリコールジアクリレート(ビスコート310HP、大阪有機化学工業社製)50.97g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)114mg、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)2.91g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Lとした。

【0107】

(樹脂Mの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)21.84g、トリプロピレングリコールジアクリレート(ビスコート310HP、大阪有機化学工業社製)50.97g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)757mg、光重合開始剤のDAROCUR1173(チバ・スペシャルティ・ケミカルズ社製)2.91g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Mとした。

【0108】

(樹脂Nの調合)

褐色容器にポリエステルアクリレートオリゴマー(CN2271E、サートマー社製)21.84g、トリプロピレングリコールジアクリレート(ビスコート310HP、大阪有機化学工業社製)50.97g、シリコンジアクリレート(EBECRYL350、ダイセル・サイテック社製)7.57g、光重合開始剤(DAROCUR1173、チバ・スペシャルティ・ケミカルズ社製)2.91g、をこの順に加え、室温下、1時間、スターラーで撹拌した。これを樹脂Nとした。

【0109】

(金型)

レーザー干渉露光法にてモスアイ状の凹凸原版を作製し、次に、作製した原版を用いた電鋳法で、ニッケルメッキされたNi製金型を得た。詳細は下記のとおりである。

【0110】

(原版の作製方法)

均一な厚みのポジ型フォトレジスト層が形成されているガラスプレートへ、レーザー干渉露光法により2つの平行なレーザー光を照射し干渉稿を得た。次に、ガラスプレートを60°回転させ、同様に干渉稿を得た。さらにガラスプレートを60°回転させ、同様に干渉稿を得た。その後、フォトレジストを現像し、干渉稿の周りの部分を溶解することで、凹部と凸部からなるモスアイ状の連続構造を有する原版を作製した。当該凹部および凸部の配列はそれぞれ六方格子パターンとなった。

【0111】

(Ni製金型の作製)

作製した原版からニッケル電鋳法で、モスアイ状の凹凸構造を有するNi製金型(平板状、厚み0.2mm)を作製した。当該Ni製金型において、凹凸構造のピッチは240nm、高さは310nmであり、当該凹部および凸部がそれぞれ六方格子パターンに配列されていた。Ni製金型表面には、市販の離型剤(ダイキン工業社製、デュラサーフHD−2101Z)を用いて離型処理を行った。

【0112】

(転写フィルムの作製)

厚み80μmのトリアセチルセルロース樹脂(以下、TACと略す)フィルム(富士フイルム社製、TD80UL−H)に樹脂Aを塗布し、塗布面を下にして金型(Ni製金型)とTACフィルムとの間に空気が入らいないように被せた。TACフィルム側からメタルハライドランプを用いて紫外線を1500mJ/cm2照射し、金型の凹凸形状を転写した。TACフィルムを金型から剥離し、縦200mm、横150mmのモスアイ状凹凸構造を具備した転写フィルムを得た。

【0113】

同様にして、表2に記載した基材(TAC、PETフィルム)と樹脂(樹脂Aから樹脂N)の組み合わせにて転写フィルムを作製した。尚、PETフィルムについては、易接着層を有する100μm厚のPETフィルム(東洋紡社製、コスモシャインA4100)を使用し、易接着面を樹脂塗布面とした。尚、シックネスゲージ(ミツトヨ社製/Code No.547−401)を使って測定し、それぞれ基材及び樹脂硬化物層からなる転写フィルムを「サンプル1〜サンプル16」とした(下記表2参照)。

【0114】

【表2】

【0115】

樹脂硬化物層と基材との間の密着性(基材密着性)については、転写フィルムのクロスカット試験にて評価した。JISK5600−5−6に従い、転写フィルムを碁盤目状(25升)にカットし、規定の粘着力を有するテープで升目を剥がすと、基材からいくつ剥離するかで密着性を判定した。詳細条件は次の通り。クロスカット法(JIS K5600−5−6);線幅:2mm、升目の数:5×5、粘着テープ:ニチバンCT−18(粘着力:10±1N/25mm)、引き剥がし角:60度。「テープ剥離した升目/総升目」が「0/25」の場合を「○」とし、「テープ剥離した升目/総升目」が「1/25〜24/25」の場合を「△」とし、「テープ剥離した升目/総升目」が「25/25」の場合を「×」とした。

【0116】

易接着層を有する基材で作製した転写フィルムの場合(サンプル3〜サンプル16)、テープ剥離にて剥がれた升目はゼロであり、十分な密着性を確認できた。一方、TACフィルムのように易接着層を有さない基材を使用したサンプル1やサンプル2では、樹脂Aで硬化させたサンプル1のみ、一部テープ剥離した。樹脂BはNVPの終濃度が高いことから、NVPの終濃度が基材との密着力に寄与していることが分かった。

【0117】

(転写フィルムの表面物性)

ナノインデンター装置(東陽テクニカ社製、Nano IndenterXP/ソフトウェア:TestWorks4)を使って、各転写フィルムの表面弾性率及び表面硬度を計測した。詳細な条件設定は以下の通り。Allowable Drift Rate:0.5[nm/s]、Load Rate Multiple For Unload Rate:1、Maximum Load:0.3〜1[gf]、Number of Times to Load:1、Peak Hold Time:10[s]、Percent To Unload:90[%]、Time To Load:15[s]。尚、Maximum Loadについては、測定深さが2μm〜3μm程度になるよう適当な負荷荷重を選択した。測定後、ソフトウェア上にて計測開始深さをゼロ補正し、10回測定を平均した表面弾性率と表面硬度を求めた(下記表3参照)。

【0118】

【表3】

【0119】

樹脂A、B、Cで作製した転写フィルム(サンプル1〜サンプル5)は、基材の材質を問わず、表面弾性率は0.2〜0.5[GPa]程度、表面硬度は0.02[GPa]前後であり、樹脂が軟質であることがわかった。当該樹脂はいずれもエチレングリコール構造やウレタン構造を有する2官能アクリレートを主成分としているため、樹脂の軟質性に寄与しているものと推察される。また樹脂Hや樹脂Lで作製した転写フィルム(サンプル10、サンプル14)も同様に2官能性アクリレートを主成分としているため、軟質性を示した。一方、3官能以上の多官能アクリレートを主成分とした樹脂D、樹脂E、樹脂Fを用いて得た転写フィルム(サンプル6〜サンプル8)では、表面弾性率は、2〜3[GPa]程度、表面硬度は0.3[GPa]前後と、軟質の樹脂と比較して約10倍の硬質性を示した。

【0120】

(滑り性評価)

各サンプルフィルムの表面滑り性について、JIS K7125に準じた測定法により、動摩擦力を測定した。測定結果を表4にまとめた。

【0121】

【表4】

【0122】

表4から分かるように、樹脂組成の種類に依存せず、シリコーンアクリレートを少量含むとすべり性は良くなり、光重合性組成物の総質量に対して、約0.15重量%の含有量でも十分効果があることが分かった。

【0123】

(耐擦傷性評価)

まず、各フィルムの裏面(凹凸成型面とは反対側)に黒ビニールテープ(ヤマト社製、38mm幅、黒、品番No.200−38−21)を貼付け、裏面の反射を防止して試験前後での表面の破壊状態を観察しやすくした。次に、各サンプルフィルムの凹凸表面をエタノール付のベムコットで強く拭き、樹脂の表面破壊の度合を観察した。尚、エタノールによる樹脂の劣化がないことを確認している。

【0124】

例えば、蛍光灯を凹凸パターンがある表面から写し込み、その反射光を観察した場合、拭き取り前後で表面の低反射性や色目が変わらない場合は「◎」と判定し、拭き取り前後で表面の反射性や色目がやや変わる場合は「○」と判定し、拭き取り後、表面に明らかなギラつきがでる場合は「×」と判定し、拭き取り後、表面の樹脂硬化物が削れる場合は「××」と判定した(図6参照)。評価結果を下記表5に示す。

【0125】

尚、それぞれの拭き取り後のサンプルフィルム表面を走査型電子顕微鏡により観察したところ、「◎」では凹凸パターン損傷が確認されず、「○」では一部の凹凸パターンが傾いている箇所が確認された。一方、「×」では、凹凸パターンが完全に押しつぶされており、「××」は、凹凸パターンを含む樹脂硬化物全体が削れており、中には基材が見えるほど樹脂破壊されていることが確認された。

【0126】

他の試験方法として、スチールウール試験を行った。評価条件は次の通り。装置:表面特性試験機(井元製作所社製)、スチールウール:日本スチールウール社製 BON STAR(登録商標)No.0000、荷重:100g、速度:50目盛、回数:往復5回。各サンプルの裏面は、拭き取り試験と同様、黒テープを貼付けることで、表面の損傷状態を観察しやすくした。試験後の傷のつき方の判定については、スチールウールが通過した箇所に部分的な傷があり反射が小さい場合は「○」とし、スチールウールが通過した箇所に無数の傷があり反射が大きくなっている場合は「×」とし、「○」と「×」の中程度に該当する場合は「△」とした。尚、「○」と「×」判定の例を図7に示す。図7に示すように、「○」判定の場合には、スチールウールが通過した箇所に僅かな傷が生じているが、光の反射は小さいことが分かる。また、「×」判定の場合には、スチールウールが通過した箇所に線上に多数の傷が生じ、光の反射が大きいことが分かる。以上の評価方法に基づき評価した結果を下記表5にまとめた。

【0127】

【表5】

【0128】

表5から分かるように、硬質の樹脂で作製したサンプル6〜サンプル8では、エタノール拭き取り後、反射率が大幅に増加し、明らかな凹凸パターンの破壊が確認された。一方、軟質のサンプル1〜サンプル4では、表面損傷は観察されなかった。シリコーン系添加剤を含まない樹脂である樹脂Cを使ったサンプル5では、やや色目が変形した箇所も確認されたものの低反射率を保っていた。しかしながら、軟質の樹脂であっても、サンプル9〜サンプル16では樹脂が削れた。サンプル1〜サンプル5に使用した樹脂A〜樹脂Cには、ポリエチレングリコールジアクリレートとの伸び性と、ウレタンジアクリレートの弾性と柔軟さがある。したがって、これらを主成分として調合したことで、伸びがあり且つ復元性の高い樹脂表層になっているものと考察される。これらの結果は、スチールウール試験でも同様の傾向を示した。

【0129】

(タッチペンを使った耐擦傷評価)

転写フィルムの凹凸面をタッチペンで繰り返し擦り、傷の付き具合を評価した。先ず、表面特性試験機(井元製作所社製)にタッチペン(リンクスプロダクツ社製、DSLite用エクストラタッチペンLite)を固定し、その固定治具の上に100gの荷重を乗せた。次に、装置アーム部にある水平水準器を見ながらタッチペンのペン先がサンプル(転写フィルム)と垂直に接触するように、タッチペンの固定高さを再調整した。転写フィルムは凹凸パターン形成面を上に向けて(タッチペン側)サンプルステージに固定した。往路長、約30mmの引っ掻きを往復10回または往復25回繰り返した。引掻き速度は、装置スピード目盛の「50」または「100」にて行った。

【0130】

引掻き試験後、転写フィルムの裏面側(凹凸構造を形成していない基材裏面側)を黒ビニールテープ(ヤマト社製、38mm幅、黒、品番No.200−38−21)で気泡が入らないように貼り付け、裏面反射を防止して表面の傷の付き具合を目視にて評価した。次に、擦傷試験跡について走査型電子顕微鏡を使って詳細に観察をした。走査型電子顕微鏡による観察で転写フィルムに傷が全くない場合と、一部薄い傷が確認される場合があったが、少なくとも視認できないレベルであることから、その場合は、総評して傷判定は「◎」とした。具体的な判定基準を図8に示す。この基準に基づき各転写フィルムの擦傷を評価し、その判定結果を表6にまとめた。

【0131】

【表6】

【0132】

硬質の樹脂で作製したサンプル6〜サンプル8は、いずれも目視観察で確認できる明確な傷が付いた。走査型電子顕微鏡による観察したところ、大部分の箇所にて、凹凸構造が完全に押しつぶされていることが確認された。一方、軟質の樹脂で作製したサンプル1〜サンプル5やサンプル9〜サンプル16は、いずれも傷が付かない、又は付き難いことが分かった。ただし、引っかき速度を上げた場合、サンプル5やサンプル9、サンプル13で薄い傷が確認された。例えば、樹脂Cは、シリコーン系添加剤であるEBECRYL350成分を含まないことから、表面のすべり性が相対的に低くなり、引掻き抵抗が大きくなったことが原因と考察された。

【0133】

負荷荷重を300gにした場合、サンプル1〜サンプル4はいずれも視認できる傷は確認できなかったが、サンプル10〜サンプル12やサンプル14〜サンプル16では、傷が付きやすくなることが分かった。

【0134】

以上の結果より、耐傷性樹脂として、軟質であり、すべり性があり、且つ伸びと復元性に富む材質が好ましいことが分かる。樹脂が軟質であることで、タッチペンの引掻き時の押し圧に対して、樹脂内部に負荷を分散し易くなる。また、滑り性を付与することで、表面の摩擦抵抗を低減でき、樹脂への応力負荷を軽減できる。さらに、伸びと復元性が良いことで、樹脂の破断を抑制する効果がある。したがって、それらを兼ね備えたサンプル1〜サンプル4は、負荷荷重の大きい条件下でも耐擦傷を示したと考察できる。

【0135】

(タッチペン引掻き試験前後での反射率測定)

タッチペン引掻き試験前後での転写フィルムの反射率を測定した。反射率の測定は、局所的な測定面積で計測できる反射分光膜厚計(大塚電子社製、FE3000の自動ステージ仕様)を用いた。測定条件は絶対反射率測定、測定モードはマニュアル、対物レンズをX25にした後、Alリファレンスでベースラインの調整を実施し、リファレンスとして既知のBK7の反射率も測定し装置が正常であることを確認した。次に、このFE3000のサンプルステージ上に転写フィルムの凹凸パターン形成面を対物レンズ側に向けて設置し、凹凸パターン表面に測定フォーカスが一致するように高さを調節した。このときの測定入射角は、サンプルに対し10〜22°で測定面積は8μmφであった。

【0136】

図9にタッチペン引掻き試験前後での転写フィルムの局所反射率の測定結果を示す。まず、引掻き試験前の各転写フィルムについて、反射率(正反射率+拡散反射率)を測定した。例えば、サンプル2、サンプル5やサンプル7は、波長300〜800nmの範囲において反射率は0.8%以下を示した。特に波長450〜700nmの範囲においては、反射率は0.5%以下となり、視感度領域において十分な反射防止効果があることが確認された。尚、ここでの反射率とは、干渉波形の隣り合うピーク(山)とバレイ(谷)の平均反射率と定義する。

【0137】

次に、タッチペン引掻き試験後の反射率を同様に測定した。目視観察の評価結果で「○」と判定した実施例2では、試験前後での反射率変動はほとんど確認されなかった。目視観察の評価結果で「△」と判定した実施例5については、550nm以上の波長領域において、反射率がやや高くなった。これは、走査型電子顕微鏡による観察結果での凹凸構造の部分的な倒れ変形に起因したものと考察される。反射率の絶対値としては、依然低く保たれており(450nm〜700nm波長域において反射率0.5%以下)、反射防止としての機能は十分と判断できる。

【0138】

一方、明らかな擦傷が付き目視観察の評価結果で「×」と判断した比較例2では、300nm〜800nm全域において1.5%以上の高い反射率を示した。走査型電子顕微鏡写真から判断できるように、ほとんどの傷跡にて凹凸構造が完全につぶれており、反射防止としての機能がないことが分かった。

【0139】

(表面抵抗率測定)

サンプル表面の表面抵抗率を測定した。装置は超絶縁計(SM−8220、高抵抗用)を使った。測定条件は次の通りである。電極:平板試料用リング電極SME8310、電圧500V、チャージ50秒、測定10秒。温度23℃、湿度50%の恒温恒湿にて3日間放置後、測定を行った。表面抵抗率測定の結果を下記表7に記す。

【0140】

【表7】

【0141】

結果、サンプル2やサンプル4は他のサンプルと比較して一桁または二桁小さい抵抗率を示した。これは、樹脂組成中のポリエチレングリコールを有することで、含水率が高くなったことに起因したものと考察される。静電気による塵などのゴミ付着を予防する効果があるものと期待される。

【産業上の利用可能性】

【0142】

本発明は、靱性に優れると共に、耐傷性の高い樹脂硬化物を実現できるという効果を有し、特に、太陽電池パネルや液晶テレビに用いられる反射防止フィルム又は反射防止膜として好適に用いることが可能である。

【符号の説明】

【0143】

1 樹脂硬化物

2、3 光学素子

10 微細凹凸構造

11 凸部の頂点

12 凹部の底

13 基材

100、101 樹脂硬化物層

【特許請求の範囲】

【請求項1】

表面に微細凹凸構造が成型された樹脂硬化物であって、

ポリエチレングリコールジ(メタ)アクリレート、及びウレタンジ(メタ)アクリレートの硬化物を含み、表面弾性率が0.01GPa以上2GPa以下、且つ、表面硬度が0.01GPa以上0.2GPa以下であることを特徴とする樹脂硬化物。

【請求項2】

シリコーン系添加剤及びフッ素系添加剤のうち少なくとも一種を含むことを特徴とする請求項1に記載の樹脂硬化物。

【請求項3】

前記硬化物の重合性官能基数が2以下であることを特徴とする請求項1又は請求項2記載の樹脂硬化物。

【請求項4】

前記ポリエチレングリコールジ(メタ)アクリレート100質量部に対して、前記ウレタンジ(メタ)アクリレートを10質量部〜500質量部含むことを特徴とする請求項1から請求項3のいずれかに記載の樹脂硬化物。

【請求項5】

前記ポリエチレングリコールジ(メタ)アクリレート100質量部に対して、N−ビニルピロリドンを0質量部より多く500質量部以下含むことを特徴とする請求項1から請求項4のいずれかに記載の樹脂硬化物。

【請求項6】

前記微細凹凸構造は、隣接する凸部間のピッチが100nm以上1000nm以下であり、且つ、凹部又は凸部のアスペクト比が0.1以上、2.5以下であることを特徴とする請求項1から請求項5のいずれかに記載の樹脂硬化物。

【請求項7】

前記微細凹凸構造の凹部又は凸部が、平面視において六方格子状に配列されたことを特徴とする請求項1から請求項6のいずれかに記載の樹脂硬化物。

【請求項8】

全可視域における((引っ掻き試験後の反射率−引っ掻き試験前の反射率)/引掻き試験前の反射率)×100が60%以下であることを特徴とする請求項1から請求項7のいずれかに記載の樹脂硬化物。

【請求項9】

基材と、前記基材上に設けられ請求項1から請求項8のいずれかに記載の樹脂硬化物を含んでなる樹脂層とを具備したことを特徴とする光学素子。

【請求項1】

表面に微細凹凸構造が成型された樹脂硬化物であって、

ポリエチレングリコールジ(メタ)アクリレート、及びウレタンジ(メタ)アクリレートの硬化物を含み、表面弾性率が0.01GPa以上2GPa以下、且つ、表面硬度が0.01GPa以上0.2GPa以下であることを特徴とする樹脂硬化物。

【請求項2】

シリコーン系添加剤及びフッ素系添加剤のうち少なくとも一種を含むことを特徴とする請求項1に記載の樹脂硬化物。

【請求項3】

前記硬化物の重合性官能基数が2以下であることを特徴とする請求項1又は請求項2記載の樹脂硬化物。

【請求項4】

前記ポリエチレングリコールジ(メタ)アクリレート100質量部に対して、前記ウレタンジ(メタ)アクリレートを10質量部〜500質量部含むことを特徴とする請求項1から請求項3のいずれかに記載の樹脂硬化物。

【請求項5】

前記ポリエチレングリコールジ(メタ)アクリレート100質量部に対して、N−ビニルピロリドンを0質量部より多く500質量部以下含むことを特徴とする請求項1から請求項4のいずれかに記載の樹脂硬化物。

【請求項6】

前記微細凹凸構造は、隣接する凸部間のピッチが100nm以上1000nm以下であり、且つ、凹部又は凸部のアスペクト比が0.1以上、2.5以下であることを特徴とする請求項1から請求項5のいずれかに記載の樹脂硬化物。

【請求項7】

前記微細凹凸構造の凹部又は凸部が、平面視において六方格子状に配列されたことを特徴とする請求項1から請求項6のいずれかに記載の樹脂硬化物。

【請求項8】

全可視域における((引っ掻き試験後の反射率−引っ掻き試験前の反射率)/引掻き試験前の反射率)×100が60%以下であることを特徴とする請求項1から請求項7のいずれかに記載の樹脂硬化物。

【請求項9】

基材と、前記基材上に設けられ請求項1から請求項8のいずれかに記載の樹脂硬化物を含んでなる樹脂層とを具備したことを特徴とする光学素子。

【図1】

【図4】

【図5】

【図9】

【図2】

【図3】

【図6】

【図7】

【図8】

【図4】

【図5】

【図9】

【図2】

【図3】

【図6】

【図7】

【図8】

【公開番号】特開2013−18910(P2013−18910A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154976(P2011−154976)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

[ Back to top ]