樹脂磁石材料

【課題】 マグネットピースの押出成形において、成形された樹脂磁石を塑性変形させた場合、脆いため折れてしまったり、また、押出成形時において、成形物に微細なクラックが発生する場合があり、該クラックが磁気特性のバラツキの原因となったり、折れの原因となる場合がある。

【解決手段】 強磁性体粉末と樹脂バインダーを用いた押出成型用樹脂磁石材料において、前記樹脂バインダーがエチレンエチルアクリレート系樹脂を主成分とし、該樹脂バインダーに対して水添スチレン系熱可塑性エラストマーを20〜40部添加した押出成形用材料とすることにより、磁束密度の低下が無くマグネットピースの割れを防止できる。

【解決手段】 強磁性体粉末と樹脂バインダーを用いた押出成型用樹脂磁石材料において、前記樹脂バインダーがエチレンエチルアクリレート系樹脂を主成分とし、該樹脂バインダーに対して水添スチレン系熱可塑性エラストマーを20〜40部添加した押出成形用材料とすることにより、磁束密度の低下が無くマグネットピースの割れを防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、樹脂磁石組成物に関するものである。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ等における粉末トナーを用いた画像形成装置に組み込まれるマグネットローラは、次のような樹脂磁石材料で構成されている。

(1)強磁性粒子90〜93重量%と、エチレン−エチルアクリレート共重合体4〜10重量%と、シリコーンオイル0.2〜1.0重量%を含有する樹脂磁石材料を用いて、押出成形にて円筒状樹脂磁石を形成することにより、高磁力の円筒状磁石が得られるというものである。(特許文献1)

(2)強磁性粉末80〜95重量%とエチレンエチルアクリレート共重合体および添加物とを混合してペレットを形成し、このペレットにステアリン酸塩を外添して押出成形することにより永久磁石の磁気特性が向上するというものである。(特許文献2)

【特許文献1】特開平10−50510

【特許文献2】特開平06−168835

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1は、成形された樹脂磁石を塑性変形させた場合、脆いため折れてしまったり、また、押出成形時において、成形物に微細なクラックが発生する場合があり、該クラックが磁気特性のバラツキの原因となったり、折れの原因となる場合がある。

【0004】

また、特許文献2も同様に、成形された樹脂磁石を塑性変形させた場合、脆いため折れてしまったりする場合があり、成形物を例えばシャフト等に接着する際に成形物が折れてしまう場合がある。

【課題を解決するための手段】

【0005】

本発明の樹脂磁石材料を、強磁性体粉末と樹脂バインダーを用いた押出成型用樹脂磁石材料において、前記樹脂バインダーがエチレンエチルアクリレート系樹脂を主成分とし、該樹脂バインダーに対して水添スチレン系熱可塑性エラストマーを20〜40部添加した押出成形用材料とする。

【0006】

また、本発明の樹脂磁石材料は、添加する水添スチレン系熱可塑性エラストマーのShore A硬度が30〜100度であることを特徴とする請求項1記載の押出成形用樹脂磁石材料。

【発明の効果】

【0007】

本発明(請求項1)により、押出成形時のクラックがなくなり、クラック起因の折れが減る。

【0008】

本発明(請求項2)により、押出成形時のクラックがなくなり、更に成形物の可とう性が増大し、成形物の折れが減る。

【発明を実施するための最良の形態】

【0009】

本発明は、強磁性体粉末と樹脂バインダーを用いた押出成型用樹脂磁石材料において、前記樹脂バインダーがエチレンエチルアクリレート系樹脂を主成分とし、該樹脂バインダーに対して水添スチレン系熱可塑性エラストマーを20〜40部添加したことを特徴とする押出成形用樹脂磁石材料である。

【0010】

従来、特許文献1や2のように、強磁性体粉末とエチレンエチルアクリレート系樹脂を主とした押出成形樹脂磁石材料を用いて、マグネットピースあるいは円筒状マグネットを押出成形していた。

【0011】

本発明では、例えば図1のような押出成形装置により、樹脂磁石材料の磁性粒子を配向着磁しながら成形し、マグネットピースを得て、該マグネットピースをシャフトの外周面に貼り合わせ図2(斜視図)図3(断面図)のようなマグネットローラを得る。

【0012】

ここで上記マグネットピースは、異方性フェライト磁性粉の50重量%〜95重量%と、樹脂バインダー(エチレンエチルアクリレート系樹脂+水添スチレン系熱可塑性エラストマー+添加剤=100部)を5重量%〜50重量%とからなる混合物とし、添加剤としては、磁性粉の表面処理剤としてシラン系やチタネート系等のカップリング剤、流動性を良好にするポリスチレン系・フッ素系滑剤等、安定剤、可塑剤、もしくは難燃剤などを添加し、これらの磁性粉と樹脂バインダーを混合分散し、溶融混練し、ペレット状に成形した後に、押出成形する。

【0013】

水添スチレン系熱可塑性エラストマーの添加部数を20未満とした場合は、添加効果が現れず、マグネットピースにクラックが発生し、また、添加部数が40を超えた場合は、マグネットピースの磁性粒子の配向が阻害され磁気特性が低下する。成形時に印加する配向着磁磁場は、各磁極に要求される磁束密度仕様により適宜選択すればよい。また、要求磁気特性によっては成形時に配向着磁磁場を印加せず、成形後に着磁してもよい。

前記樹脂磁石材料を用いることにより、押出成形にて成形されたマグネットピースは、クラックがなくなり、クラック起因のマグネットピースの折れが激減する。

【0014】

マグネットピースは、図1のような押出成形装置を用いて、注入口から溶融樹脂磁石を、電磁石あるいは永久磁石で、金型に配置した配向着磁用ヨークにより240K・A/m〜2400K・A/mの磁場を印加しながら押出成形し、磁性粒子を所望の方向に配向着磁し、硬化させ、マグネットピースが得られる。得られたマグネットピースは、軟質塩ビ系樹脂磁石材料を用いて押出成形されたマグネットピースよりもやや硬くなり、よって寸法精度が良好となり、後加工が不要となり、低コストで高寸法精度のマグネットピースが得られる。

【0015】

また、本発明は、添加する水添スチレン系熱可塑性エラストマーのShore A硬度が30〜100度であることを特徴とする押出成形用樹脂磁石材料である。

添加する水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が30〜100度であること特徴とするものである。(硬さの試験方法はASTM D2240)更に、添加する水添スチレン系熱可塑性エラストマーの硬さ(Shore A)を30〜60度とすることが望ましい。

【0016】

水添スチレン系熱可塑性エラストマーの硬さが40度未満の場合は、添加した効果が現れず、押出成形後のマグネットピースに可とう性が現れず、マグネットピースの折れが発生し、また、硬さが100度を超える場合は、押出成形後のマグネットピースに十分可とう性が現れるが、該添加物が磁性粒子の配向を阻害し、結果的に磁気特性が低下する。

【0017】

ここで、磁性粉としては、MO・nFe2O3(nは自然数)で代表される化学式を持つ異方性フェライト磁性粉などがあげられる。式中のMとして、Sr、Baまたは鉛などの1種または2種以上が適宜選択して用いられる。

マグネットピースの主な樹脂バインダーとしては、エチレンエチルアクリレート共重合体樹脂である。

【0018】

また、要求される磁束密度により、強磁性体粉末が等方性希土類磁性粉と異方性フェライト磁性粉との混合磁性粉を使用する。等方性希土類磁性粉と異方性フェライト磁性粉との混合割合は要求される磁束密度により適宜決めればよいが、等方性希土類磁性粉と異方性フェライト磁性粉との割合は、2:8〜8:2が適切である。等方性希土類磁性粉の割合が20%未満の場合は、等方性希土類磁性粉を混合した効果が発現せず、また、80%を超える場合は、高磁気特性を得ることができるが、樹脂磁石材料が高価となってしまう。

【0019】

この場合、希土類磁性粉として等方性希土類磁性粉を用いることにより、押出時に印加する磁場によって発生する押出樹脂磁石材料への磁気吸引力をあまり増大させることなく、比較的スムーズに押出成形することが可能となる。

更に、磁性粉として、異方性フェライト磁性粉、等方性フェライト磁性粉、異方性希土類磁性粉(例えばSmFeN系)、等方性希土類磁性粉(例えばNeFeB系)を単独または2種類以上を混合して使用しても良い。

【0020】

上記に示した単独磁性粉あるいは混合磁性粉の含有率が50重量%未満では、磁性粉不足により、マグネットピースの磁気特性が低下して所望の磁力が得られにくくなり、またそれらの含有率が95重量%を超えると、バインダー不足となり成形性が損なわれるおそれがある。

【0021】

また、本明細書においては、5極構成のマグネットロールを図示しているが、本発明は5極マグネットロールのみに限定されない。すなわち、所望の磁束密度と磁界分布により、マグネットピースの数量を選択し、磁極数や磁極位置も適宜設定すればよい。

さらに、成形と同時に磁場を印加する場合、成形物の脱型性の向上や、成形物のマグカス等のゴミ付着防止やマグネットピースの取り扱い性を容易にするために、成形後金型内あるいは金型外で一旦脱磁し、その後着磁してもよい。

【実施例】

【0022】

以下に本発明を実施例および比較例に基づき具体的に説明するが、本発明はこれらに限定されるものではない。

【0023】

(実施例1)

図3のマグネットピース材料として、磁性粉を90重量%、樹脂バインダーを10重量%とした。ここで磁性粉として異方性ストロンチウムフェライト磁性粉(SrO・6Fe2O3:同和鉱業製NF−350)を用い、樹脂バインダーとしてエチレンエチルアクリレート系樹脂(EEA樹脂:日本ユニカー製PES−220)に水添スチレン系熱可塑性エラストマー(JSR製DYNARON 1320P)を20部添加し、かつ添加剤(安定剤+滑剤+可塑剤)を5部添加したものを用いた。これらの磁性粉と樹脂バインダーを混合し、溶融混練し、ペレット状に成形し、このペレットを溶融状態にし、図1の押出成形装置を用いて、240K・A/m〜2400K・A/mの磁場を印加しながら溶融樹脂磁石の磁性粒子を配向着磁し、図3に示す各マグネットピースを押出成形した。成形されたマグネットピースをシャフト外周面に貼り合わせてマグネットローラを形成した。

【0024】

マグネットローラ本体部(マグネット部)の外径はφ13.6、マグネット本体部の長さは320mm、シャフトの外径はφ6で、材質はSUM22を使用した。

【0025】

形成されたマグネットローラの両端軸部を支持し、マグネットローラを回転させながら、マグネットローラの中心から8mm離れた位置(スリーブ上)にプローブ(磁束密度センサー)をセットし、ガウスメータにてマグネットローラの周方向磁束密度パターンを測定した。

【0026】

また、マグネットピースの抗折強度は万能試験機(島津製作所製AGS−H 5kN)で図4のようにマグネットピースを固定治具に固定し矢印の方向へ加圧治具を50mm/minのスピードで加圧し、抗折強度と折れるまでのたわみ量を測定した。たわみ量はマグピースが折れるまでのたわみ寸法とした。

【0027】

更に、マグネットピースの外観を目視により、クラックの有無を判断した。

測定結果を表1に示す。

【0028】

(実施例2)

エチレンエチルアクリレート系樹脂の添加部数を55部数とし、水添スチレン系熱可塑性エラストマーの添加部数を40部数とする以外はすべて実施例1と同様に行った。

【0029】

(実施例3)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が30度とする以外はすべて実施例1と同様に行った。

【0030】

(実施例4)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が60度とする以外はすべて実施例1と同様に行った。

【0031】

(実施例5)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が100度とする以外はすべて実施例1と同様に行った。

【0032】

(実施例6)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が25度とする以外はすべて実施例1と同様に行った。

【0033】

(実施例7)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が105度とする以外はすべて実施例1と同様に行った。

【0034】

(比較例1)

エチレンエチルアクリレート系樹脂の添加部数を80部数とし、水添スチレン系熱可塑性エラストマーの添加部数を15部数とする以外はすべて実施例1と同様に行った。

【0035】

(比較例2)

エチレンエチルアクリレート系樹脂の添加部数を50部数とし、水添スチレン系熱可塑性エラストマーの添加部数を45部数とする以外はすべて実施例1と同様に行った。

実施例1と比較例1を比べると、実施例1は成形物であるマグネットピースにクラックは発生せず、また、実施例2と比較例2を比べると、実施例2は高い磁束密度を維持できていることがわかる。

よって、水添熱可塑性エラストマーの添加部数は20〜40部数が適切であることがわかる。

【0036】

実施例3と実施例6を比べると、実施例3は成形物であるマグネットピースにクラックは発生せず、また、実施例5と実施例7を比べると、実施例5は高い磁束密度を維持できていることがわかる。

【0037】

よって、水添熱可塑性エラストマーの硬さは40〜100度が適切であることがわかる。

【0038】

また、実施例4と実施例5を比べると、実施例4は実施例5に比べ約5%ほど磁束密度が高いことがわかる。

【0039】

よって、水添熱可塑性エラストマーの硬さは、40〜60度が更に好ましいことがわかる。

【0040】

【表1】

【図面の簡単な説明】

【0041】

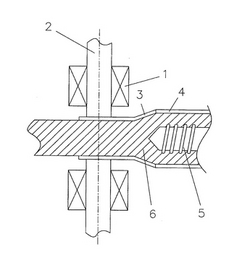

【図1】マグネットピースの押出成形装置

【図2】本発明のマグネットローラの斜視図

【図3】本発明のマグネットローラの断面図

【図4】マグネットピースの抗折強度およびたわみ量の測定を説明する図

【符号の説明】

【0042】

1 電磁石あるいは永久磁石

2 ヨーク

3 押出成形用金型

4 シリンダー

5 スクリュー

6 樹脂磁石材料

7 マグネットピース

8 軸部

9 加圧治具

10 マグネットピース固定治具

11 マグネットピース固定治具ベース台

12 マグネットピースたわみ量

【技術分野】

【0001】

この発明は、樹脂磁石組成物に関するものである。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ等における粉末トナーを用いた画像形成装置に組み込まれるマグネットローラは、次のような樹脂磁石材料で構成されている。

(1)強磁性粒子90〜93重量%と、エチレン−エチルアクリレート共重合体4〜10重量%と、シリコーンオイル0.2〜1.0重量%を含有する樹脂磁石材料を用いて、押出成形にて円筒状樹脂磁石を形成することにより、高磁力の円筒状磁石が得られるというものである。(特許文献1)

(2)強磁性粉末80〜95重量%とエチレンエチルアクリレート共重合体および添加物とを混合してペレットを形成し、このペレットにステアリン酸塩を外添して押出成形することにより永久磁石の磁気特性が向上するというものである。(特許文献2)

【特許文献1】特開平10−50510

【特許文献2】特開平06−168835

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1は、成形された樹脂磁石を塑性変形させた場合、脆いため折れてしまったり、また、押出成形時において、成形物に微細なクラックが発生する場合があり、該クラックが磁気特性のバラツキの原因となったり、折れの原因となる場合がある。

【0004】

また、特許文献2も同様に、成形された樹脂磁石を塑性変形させた場合、脆いため折れてしまったりする場合があり、成形物を例えばシャフト等に接着する際に成形物が折れてしまう場合がある。

【課題を解決するための手段】

【0005】

本発明の樹脂磁石材料を、強磁性体粉末と樹脂バインダーを用いた押出成型用樹脂磁石材料において、前記樹脂バインダーがエチレンエチルアクリレート系樹脂を主成分とし、該樹脂バインダーに対して水添スチレン系熱可塑性エラストマーを20〜40部添加した押出成形用材料とする。

【0006】

また、本発明の樹脂磁石材料は、添加する水添スチレン系熱可塑性エラストマーのShore A硬度が30〜100度であることを特徴とする請求項1記載の押出成形用樹脂磁石材料。

【発明の効果】

【0007】

本発明(請求項1)により、押出成形時のクラックがなくなり、クラック起因の折れが減る。

【0008】

本発明(請求項2)により、押出成形時のクラックがなくなり、更に成形物の可とう性が増大し、成形物の折れが減る。

【発明を実施するための最良の形態】

【0009】

本発明は、強磁性体粉末と樹脂バインダーを用いた押出成型用樹脂磁石材料において、前記樹脂バインダーがエチレンエチルアクリレート系樹脂を主成分とし、該樹脂バインダーに対して水添スチレン系熱可塑性エラストマーを20〜40部添加したことを特徴とする押出成形用樹脂磁石材料である。

【0010】

従来、特許文献1や2のように、強磁性体粉末とエチレンエチルアクリレート系樹脂を主とした押出成形樹脂磁石材料を用いて、マグネットピースあるいは円筒状マグネットを押出成形していた。

【0011】

本発明では、例えば図1のような押出成形装置により、樹脂磁石材料の磁性粒子を配向着磁しながら成形し、マグネットピースを得て、該マグネットピースをシャフトの外周面に貼り合わせ図2(斜視図)図3(断面図)のようなマグネットローラを得る。

【0012】

ここで上記マグネットピースは、異方性フェライト磁性粉の50重量%〜95重量%と、樹脂バインダー(エチレンエチルアクリレート系樹脂+水添スチレン系熱可塑性エラストマー+添加剤=100部)を5重量%〜50重量%とからなる混合物とし、添加剤としては、磁性粉の表面処理剤としてシラン系やチタネート系等のカップリング剤、流動性を良好にするポリスチレン系・フッ素系滑剤等、安定剤、可塑剤、もしくは難燃剤などを添加し、これらの磁性粉と樹脂バインダーを混合分散し、溶融混練し、ペレット状に成形した後に、押出成形する。

【0013】

水添スチレン系熱可塑性エラストマーの添加部数を20未満とした場合は、添加効果が現れず、マグネットピースにクラックが発生し、また、添加部数が40を超えた場合は、マグネットピースの磁性粒子の配向が阻害され磁気特性が低下する。成形時に印加する配向着磁磁場は、各磁極に要求される磁束密度仕様により適宜選択すればよい。また、要求磁気特性によっては成形時に配向着磁磁場を印加せず、成形後に着磁してもよい。

前記樹脂磁石材料を用いることにより、押出成形にて成形されたマグネットピースは、クラックがなくなり、クラック起因のマグネットピースの折れが激減する。

【0014】

マグネットピースは、図1のような押出成形装置を用いて、注入口から溶融樹脂磁石を、電磁石あるいは永久磁石で、金型に配置した配向着磁用ヨークにより240K・A/m〜2400K・A/mの磁場を印加しながら押出成形し、磁性粒子を所望の方向に配向着磁し、硬化させ、マグネットピースが得られる。得られたマグネットピースは、軟質塩ビ系樹脂磁石材料を用いて押出成形されたマグネットピースよりもやや硬くなり、よって寸法精度が良好となり、後加工が不要となり、低コストで高寸法精度のマグネットピースが得られる。

【0015】

また、本発明は、添加する水添スチレン系熱可塑性エラストマーのShore A硬度が30〜100度であることを特徴とする押出成形用樹脂磁石材料である。

添加する水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が30〜100度であること特徴とするものである。(硬さの試験方法はASTM D2240)更に、添加する水添スチレン系熱可塑性エラストマーの硬さ(Shore A)を30〜60度とすることが望ましい。

【0016】

水添スチレン系熱可塑性エラストマーの硬さが40度未満の場合は、添加した効果が現れず、押出成形後のマグネットピースに可とう性が現れず、マグネットピースの折れが発生し、また、硬さが100度を超える場合は、押出成形後のマグネットピースに十分可とう性が現れるが、該添加物が磁性粒子の配向を阻害し、結果的に磁気特性が低下する。

【0017】

ここで、磁性粉としては、MO・nFe2O3(nは自然数)で代表される化学式を持つ異方性フェライト磁性粉などがあげられる。式中のMとして、Sr、Baまたは鉛などの1種または2種以上が適宜選択して用いられる。

マグネットピースの主な樹脂バインダーとしては、エチレンエチルアクリレート共重合体樹脂である。

【0018】

また、要求される磁束密度により、強磁性体粉末が等方性希土類磁性粉と異方性フェライト磁性粉との混合磁性粉を使用する。等方性希土類磁性粉と異方性フェライト磁性粉との混合割合は要求される磁束密度により適宜決めればよいが、等方性希土類磁性粉と異方性フェライト磁性粉との割合は、2:8〜8:2が適切である。等方性希土類磁性粉の割合が20%未満の場合は、等方性希土類磁性粉を混合した効果が発現せず、また、80%を超える場合は、高磁気特性を得ることができるが、樹脂磁石材料が高価となってしまう。

【0019】

この場合、希土類磁性粉として等方性希土類磁性粉を用いることにより、押出時に印加する磁場によって発生する押出樹脂磁石材料への磁気吸引力をあまり増大させることなく、比較的スムーズに押出成形することが可能となる。

更に、磁性粉として、異方性フェライト磁性粉、等方性フェライト磁性粉、異方性希土類磁性粉(例えばSmFeN系)、等方性希土類磁性粉(例えばNeFeB系)を単独または2種類以上を混合して使用しても良い。

【0020】

上記に示した単独磁性粉あるいは混合磁性粉の含有率が50重量%未満では、磁性粉不足により、マグネットピースの磁気特性が低下して所望の磁力が得られにくくなり、またそれらの含有率が95重量%を超えると、バインダー不足となり成形性が損なわれるおそれがある。

【0021】

また、本明細書においては、5極構成のマグネットロールを図示しているが、本発明は5極マグネットロールのみに限定されない。すなわち、所望の磁束密度と磁界分布により、マグネットピースの数量を選択し、磁極数や磁極位置も適宜設定すればよい。

さらに、成形と同時に磁場を印加する場合、成形物の脱型性の向上や、成形物のマグカス等のゴミ付着防止やマグネットピースの取り扱い性を容易にするために、成形後金型内あるいは金型外で一旦脱磁し、その後着磁してもよい。

【実施例】

【0022】

以下に本発明を実施例および比較例に基づき具体的に説明するが、本発明はこれらに限定されるものではない。

【0023】

(実施例1)

図3のマグネットピース材料として、磁性粉を90重量%、樹脂バインダーを10重量%とした。ここで磁性粉として異方性ストロンチウムフェライト磁性粉(SrO・6Fe2O3:同和鉱業製NF−350)を用い、樹脂バインダーとしてエチレンエチルアクリレート系樹脂(EEA樹脂:日本ユニカー製PES−220)に水添スチレン系熱可塑性エラストマー(JSR製DYNARON 1320P)を20部添加し、かつ添加剤(安定剤+滑剤+可塑剤)を5部添加したものを用いた。これらの磁性粉と樹脂バインダーを混合し、溶融混練し、ペレット状に成形し、このペレットを溶融状態にし、図1の押出成形装置を用いて、240K・A/m〜2400K・A/mの磁場を印加しながら溶融樹脂磁石の磁性粒子を配向着磁し、図3に示す各マグネットピースを押出成形した。成形されたマグネットピースをシャフト外周面に貼り合わせてマグネットローラを形成した。

【0024】

マグネットローラ本体部(マグネット部)の外径はφ13.6、マグネット本体部の長さは320mm、シャフトの外径はφ6で、材質はSUM22を使用した。

【0025】

形成されたマグネットローラの両端軸部を支持し、マグネットローラを回転させながら、マグネットローラの中心から8mm離れた位置(スリーブ上)にプローブ(磁束密度センサー)をセットし、ガウスメータにてマグネットローラの周方向磁束密度パターンを測定した。

【0026】

また、マグネットピースの抗折強度は万能試験機(島津製作所製AGS−H 5kN)で図4のようにマグネットピースを固定治具に固定し矢印の方向へ加圧治具を50mm/minのスピードで加圧し、抗折強度と折れるまでのたわみ量を測定した。たわみ量はマグピースが折れるまでのたわみ寸法とした。

【0027】

更に、マグネットピースの外観を目視により、クラックの有無を判断した。

測定結果を表1に示す。

【0028】

(実施例2)

エチレンエチルアクリレート系樹脂の添加部数を55部数とし、水添スチレン系熱可塑性エラストマーの添加部数を40部数とする以外はすべて実施例1と同様に行った。

【0029】

(実施例3)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が30度とする以外はすべて実施例1と同様に行った。

【0030】

(実施例4)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が60度とする以外はすべて実施例1と同様に行った。

【0031】

(実施例5)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が100度とする以外はすべて実施例1と同様に行った。

【0032】

(実施例6)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が25度とする以外はすべて実施例1と同様に行った。

【0033】

(実施例7)

水添スチレン系熱可塑性エラストマーの硬さ(Shore A)が105度とする以外はすべて実施例1と同様に行った。

【0034】

(比較例1)

エチレンエチルアクリレート系樹脂の添加部数を80部数とし、水添スチレン系熱可塑性エラストマーの添加部数を15部数とする以外はすべて実施例1と同様に行った。

【0035】

(比較例2)

エチレンエチルアクリレート系樹脂の添加部数を50部数とし、水添スチレン系熱可塑性エラストマーの添加部数を45部数とする以外はすべて実施例1と同様に行った。

実施例1と比較例1を比べると、実施例1は成形物であるマグネットピースにクラックは発生せず、また、実施例2と比較例2を比べると、実施例2は高い磁束密度を維持できていることがわかる。

よって、水添熱可塑性エラストマーの添加部数は20〜40部数が適切であることがわかる。

【0036】

実施例3と実施例6を比べると、実施例3は成形物であるマグネットピースにクラックは発生せず、また、実施例5と実施例7を比べると、実施例5は高い磁束密度を維持できていることがわかる。

【0037】

よって、水添熱可塑性エラストマーの硬さは40〜100度が適切であることがわかる。

【0038】

また、実施例4と実施例5を比べると、実施例4は実施例5に比べ約5%ほど磁束密度が高いことがわかる。

【0039】

よって、水添熱可塑性エラストマーの硬さは、40〜60度が更に好ましいことがわかる。

【0040】

【表1】

【図面の簡単な説明】

【0041】

【図1】マグネットピースの押出成形装置

【図2】本発明のマグネットローラの斜視図

【図3】本発明のマグネットローラの断面図

【図4】マグネットピースの抗折強度およびたわみ量の測定を説明する図

【符号の説明】

【0042】

1 電磁石あるいは永久磁石

2 ヨーク

3 押出成形用金型

4 シリンダー

5 スクリュー

6 樹脂磁石材料

7 マグネットピース

8 軸部

9 加圧治具

10 マグネットピース固定治具

11 マグネットピース固定治具ベース台

12 マグネットピースたわみ量

【特許請求の範囲】

【請求項1】

強磁性体粉末と樹脂バインダーを用いた押出成型用樹脂磁石材料において、前記樹脂バインダーがエチレンエチルアクリレート系樹脂を主成分とし、該樹脂バインダーに対して水添スチレン系熱可塑性エラストマーを20〜40部添加したことを特徴とする押出成形用樹脂磁石材料。

【請求項2】

添加する水添スチレン系熱可塑性エラストマーのShore A硬度が30〜100度であることを特徴とする請求項1記載の押出成形用樹脂磁石材料。

【請求項1】

強磁性体粉末と樹脂バインダーを用いた押出成型用樹脂磁石材料において、前記樹脂バインダーがエチレンエチルアクリレート系樹脂を主成分とし、該樹脂バインダーに対して水添スチレン系熱可塑性エラストマーを20〜40部添加したことを特徴とする押出成形用樹脂磁石材料。

【請求項2】

添加する水添スチレン系熱可塑性エラストマーのShore A硬度が30〜100度であることを特徴とする請求項1記載の押出成形用樹脂磁石材料。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−199804(P2006−199804A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−12331(P2005−12331)

【出願日】平成17年1月20日(2005.1.20)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(596087214)栃木カネカ株式会社 (64)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月20日(2005.1.20)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(596087214)栃木カネカ株式会社 (64)

【Fターム(参考)】

[ Back to top ]